Для данного размера

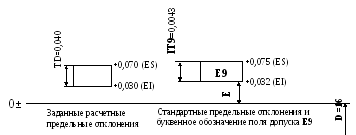

отверстия: Ø16+0,035+0,070определить

значение допуска: TD

= ES

– EI

= 0,070 – 0,030 = 0,040(мм) = 40мкм;

для полученного

расчетного

значения допуска по таблице допусков

(табл.1) подобрать ближайшее стандартное

значение и соответствующий номер

квалитета:

для размера Ø16

(интервал cв.10

до18) ближайший к 40мкм стандартный допуск

– 43мкм,

что соответствует 9-му

квалитету:

IT9

= 43мкм;

2.Определить стандартное значение основного отклонения.

Из двух расчетных

предельных отклонений основным

является ближайшее

к нулевой линии

(в данном случае нижнее)

EI

= +0,03 = 30мкм;

По таблицам основных

отклонений для отверстий

(нижних)

(прилож.3) ближайшее стандартное

значение к 30мкм для размера Ø16 (интервал

cв.14

до18) соответствует 32мкм

(условное обозначение – буква Е)

3.Определить второе предельное отклонение – es .

Зная стандартное

основное отклонение – EI

= 0,032мм (Е)

и стандартный допуск – TD

= 0,043мм (IT9),

определить второе предельное отклонение:

так как TD

= ES

–EI,

тогда

ES

= TD

+EI

= 0,043 + 0,032 = 0,075(мкм).

Следовательно,

буквенное (условное) обозначение поля

допуска и стандартные числовые предельные

отклонения заданного отверстия:

+0,075

+0,032

Ø16Е9(

):

4. Определить систему посадок для отверстия ø16е9:

Определить систему

посадок позволяет выявление основной

детали. Полученное поле допуска (Е9) не

является

полем допуска основного отверстия,

следовательно, основной

деталью в

этом соединении будет вал

(h),

что и определит систему

посадок.

Таким образом,

отверстие с полем допуска Е9

образует с

валом номинального размера Ø16

посадку в системе

вала (вал

– основная деталь(h);

5. Определить предельные отклонения вала:

Чтобы определить

допуск и квалитет вала, необходимо

учесть заданное условие: Т(S)

= 0,070мм, а так

как T(S)

= TD

+ Td,

то, зная величину допуска отверстия

TD

= 0,043мм

(IT6),

можно определить допуск вала:

Td

= T(S)

– TD

= 0,070 – 0,043 = 0,027(мм),

По таблице допусков

ближайшее стандартное значение допуска

вала для размера 16

совпадает с расчетным значением допуска

и соответствует 8-му квалитету IT8

= 0,027мм ;

Так как для основного

вала es

= 0, ei=

– Td,

следовательно

ei

= – 0,027мм

а поле допуска

вала принимает вид: Ø16h8(

– 0,027)

В результате: обозначение на рабочих

чертежах стандартных полей допусков

и предельных отклонений вала и отверстия,

а так же обозначение посадки на сборочном

чертеже:

Приложение 3

ЧИСЛОВЫЕ ЗНАЧЕНИЯ

ОСНОВНЫХ (ВЕРХНИХ es)

ОТКЛОНЕНИЙ ВАЛОВ.

|

Интервал |

Основные |

||||||||||||

|

a1 |

b1 |

c |

cd |

d |

e |

ef |

f |

fg |

g |

h |

js2 |

||

|

Свыше |

До |

Для |

|||||||||||

|

3 |

–270 |

–140 |

–60 |

–34 |

–20 |

–14 |

–10 |

–6 |

–4 |

–2 |

0 |

Предельные |

|

|

3 |

6 |

–270 |

‑140 |

–70 |

–46 |

–30 |

–20 |

–14 |

–10 |

–6 |

–4 |

0 |

|

|

6 |

10 |

–280 |

–150 |

–80 |

–56 |

–40 |

–25 |

–18 |

–13 |

–8 |

–5 |

0 |

|

|

10 |

14 |

–290 |

‑150 |

–95 |

– |

–50 |

–32 |

– |

–16 |

– |

–6 |

0 |

|

|

14 |

18 |

||||||||||||

|

18 |

24 |

–300 |

‑160 |

–110 |

‑ |

–65 |

–40 |

– |

–20 |

– |

–7 |

0 |

|

|

24 |

30 |

||||||||||||

|

30 |

40 |

–310 |

–170 |

–120 |

‑ |

–80 |

–50 |

– |

-25 |

– |

–9 |

0 |

|

|

40 |

50 |

–320 |

–180 |

–130 |

|||||||||

|

50 |

65 |

–340 |

–190 |

–140 |

‑ |

–100 |

–60 |

– |

–30 |

– |

–10 |

0 |

|

|

65 |

80 |

–360 |

–200 |

–150 |

|||||||||

|

80 |

100 |

–380 |

–220 |

–170 |

‑ |

–120 |

–72 |

– |

–36 |

– |

–12 |

0 |

|

|

100 |

120 |

–410 |

–240 |

–180 |

|||||||||

|

120 |

140 |

–460 |

–260 |

–200 |

– |

–145 |

–85 |

– |

–43 |

– |

–14 |

0 |

|

|

140 |

160 |

–520 |

–280 |

–210 |

|||||||||

|

160 |

180 |

–580 |

–310 |

–230 |

|||||||||

|

180 |

200 |

–660 |

‑340 |

–240 |

– |

–170 |

–100 |

– |

–50 |

– |

‑15 |

0 |

|

|

200 |

225 |

–740 |

–380 |

–260 |

|||||||||

|

225 |

250 |

–820 |

–420 |

–280 |

|||||||||

|

250 |

280 |

–920 |

–480 |

–300 |

– |

–190 |

–110 |

– |

–56 |

– |

–17 |

0 |

|

|

280 |

315 |

–1050 |

–540 |

–330 |

|||||||||

|

315 |

355 |

–1200 |

–600 |

–360 |

– |

–210 |

–125 |

– |

–62 |

– |

–18 |

0 |

|

|

355 |

400 |

–1350 |

–680 |

–400 |

|||||||||

|

400 |

450 |

–1500 |

–760 |

–440 |

– |

–230 |

–135 |

– |

–68 |

– |

–20 |

0 |

|

|

450 |

500 |

–1650 |

–840 |

–480 |

1

Основные отклонения а и b

не предусмотрены для размеров менее 1

мм.

2

Для полей допусков от js7

до js11

нечетные числовые значения IT

могут быть округлены до ближайшего

меньшего четного числа, чтобы предельные

отклонения

![]()

были выражены целым числом микрометров.

3

Специальный случай: поле допуска m7

предусмотрено лишь для размеров свыше

3 мм.

ЧИСЛОВЫЕ ЗНАЧЕНИЯ

ОСНОВНЫХ (НИЖНИХ ei)

ОТКЛОНЕНИЙ ВАЛОВ.

|

Интервал |

Основные |

|||||||||||||||||||

|

j (для |

k (для |

m3 |

n |

p |

r |

s |

t |

u |

v |

x |

y |

z |

za |

zb |

zc |

|||||

|

Свыше |

До |

5 |

7 |

8 |

От |

До |

Для |

|||||||||||||

|

3 |

–2 |

–4 |

–6 |

0 |

0 |

+2 |

+4 |

+6 |

+10 |

+14 |

— |

+18 |

— |

+20 |

— |

+26 |

+32 |

+40 |

+60 |

|

|

3 |

6 |

–2 |

–4 |

– |

+1 |

0 |

+4 |

+8 |

+12 |

+15 |

+19 |

— |

+23 |

— |

+28 |

— |

+35 |

+42 |

+50 |

+80 |

|

6 |

10 |

–2 |

–5 |

– |

+1 |

0 |

+6 |

+10 |

+15 |

+19 |

+23 |

— |

+28 |

— |

+34 |

— |

+42 |

+52 |

+67 |

+97 |

|

10 |

14 |

–3 |

–6 |

– |

+1 |

0 |

+7 |

+12 |

+18 |

+23 |

+28 |

— |

+33 |

— |

+40 |

— |

+50 |

+64 |

+90 |

+130 |

|

14 |

18 |

+39 |

+45 |

— |

+60 |

+77 |

+108 |

+150 |

||||||||||||

|

18 |

24 |

–4 |

–8 |

– |

+2 |

0 |

+8 |

+15 |

+22 |

+28 |

+35 |

— |

+41 |

+47 |

+54 |

+63 |

+73 |

+98 |

+136 |

+188 |

|

24 |

30 |

+41 |

+48 |

+55 |

+64 |

+75 |

+88 |

+118 |

+160 |

+218 |

||||||||||

|

30 |

40 |

–5 |

–10 |

– |

+2 |

0 |

+9 |

+17 |

+26 |

+34 |

+43 |

+48 |

+60 |

+68 |

+80 |

+94 |

+112 |

+148 |

+200 |

+274 |

|

40 |

50 |

+54 |

+70 |

+81 |

+97 |

+114 |

+136 |

+180 |

+242 |

+325 |

||||||||||

|

50 |

65 |

–7 |

–12 |

– |

+2 |

0 |

+11 |

+20 |

+32 |

+41 |

+53 |

+66 |

+87 |

+102 |

+122 |

+144 |

+172 |

+226 |

+300 |

+405 |

|

65 |

80 |

+43 |

+59 |

+75 |

+102 |

+120 |

+146 |

+174 |

+210 |

+274 |

+360 |

+480 |

||||||||

|

80 |

100 |

–9 |

–15 |

– |

+3 |

0 |

+13 |

+23 |

+37 |

+51 |

+71 |

+91 |

+124 |

+146 |

+178 |

+214 |

+258 |

+335 |

+445 |

+585 |

|

100 |

120 |

+54 |

+79 |

+104 |

+144 |

+172 |

+210 |

+254 |

+310 |

+400 |

+525 |

+690 |

||||||||

|

120 |

140 |

–11 |

–18 |

– |

+3 |

0 |

+15 |

+27 |

+43 |

+63 |

+92 |

+122 |

+170 |

+202 |

+248 |

+300 |

+365 |

+470 |

+620 |

+800 |

|

140 |

160 |

+65 |

+100 |

+134 |

+190 |

+228 |

+280 |

+340 |

+415 |

+535 |

+700 |

+900 |

||||||||

|

160 |

180 |

+68 |

+108 |

+146 |

+210 |

+252 |

+310 |

+380 |

+465 |

+600 |

+780 |

+1000 |

||||||||

|

180 |

200 |

–13 |

–21 |

– |

+4 |

0 |

+17 |

+31 |

+50 |

+77 |

+122 |

+166 |

+236 |

+284 |

+350 |

+425 |

+520 |

+670 |

+880 |

+1150 |

|

200 |

225 |

+80 |

+130 |

+180 |

+258 |

+310 |

+385 |

+470 |

+575 |

+740 |

+960 |

+1250 |

||||||||

|

225 |

250 |

+84 |

+140 |

+196 |

+284 |

+340 |

+425 |

+520 |

+640 |

+820 |

+1050 |

+1350 |

||||||||

|

250 |

280 |

–16 |

–26 |

‑ |

+4 |

0 |

+20 |

+34 |

+56 |

+94 |

+158 |

+218 |

+315 |

+385 |

+475 |

+580 |

+710 |

+920 |

+1200 |

+1550 |

|

280 |

315 |

+98 |

+170 |

+240 |

+350 |

+425 |

+525 |

+650 |

+790 |

+1000 |

+1300 |

+1700 |

||||||||

|

315 |

355 |

–18 |

–28 |

‑ |

+4 |

0 |

+21 |

+37 |

+62 |

+108 |

+190 |

+268 |

+390 |

+475 |

+590 |

+730 |

+900 |

+1150 |

+1500 |

+1900 |

|

355 |

400 |

+114 |

+208 |

+294 |

+435 |

+530 |

+660 |

+820 |

+1000 |

+1300 |

+1650 |

+2100 |

||||||||

|

400 |

450 |

–20 |

–32 |

‑ |

+5 |

0 |

+23 |

+40 |

+68 |

+126 |

+232 |

+330 |

+490 |

+595 |

+740 |

+920 |

+1100 |

+1450 |

+1850 |

+2400 |

|

450 |

500 |

+132 |

+252 |

+360 |

+540 |

+660 |

+820 |

+1000 |

+1250 |

+1600 |

+2100 |

+2600 |

1

Основные отклонения а и b

не предусмотрены для размеров менее 1

мм.

2

Для полей допусков от js7

до js11

нечетные числовые значения IT

могут быть округлены до ближайшего

меньшего четного числа, чтобы предельные

отклонения

![]()

были выражены целым числом микрометров.

3

Специальный случай: поле допуска m

7 предусмотрено лишь для размеров свыше

3 мм.

ЧИСЛОВЫЕ ЗНАЧЕНИЯ

ОСНОВНЫХ (НИЖНИХ EI)

ОТКЛОНЕНИЙ ОТВЕРСТИЙ.

|

Интервал |

Основные |

||||||||||||

|

A1 |

B1 |

C |

CD |

D |

E |

EF |

F |

FG |

G |

H |

Js2 |

||

|

Свыше |

До |

Для |

|||||||||||

|

3 |

+270 |

+140 |

+60 |

+34 |

+20 |

+14 |

+10 |

+6 |

+4 |

+2 |

0 |

Предельные |

|

|

3 |

6 |

+270 |

+140 |

+70 |

+46 |

+30 |

+20 |

+14 |

+10 |

+6 |

+4 |

0 |

|

|

6 |

10 |

+280 |

+150 |

+80 |

+56 |

+40 |

+25 |

+18 |

+13 |

+8 |

+5 |

0 |

|

|

10 |

14 |

+290 |

+150 |

+95 |

– |

+50 |

+32 |

– |

+16 |

– |

+6 |

0 |

|

|

14 |

18 |

||||||||||||

|

18 |

24 |

+300 |

+160 |

+110 |

‑ |

+65 |

+40 |

– |

+20 |

– |

+7 |

0 |

|

|

24 |

30 |

||||||||||||

|

30 |

40 |

+310 |

+170 |

+120 |

– |

+80 |

+50 |

– |

+25 |

– |

+9 |

0 |

|

|

40 |

50 |

+320 |

+180 |

+130 |

|||||||||

|

50 |

65 |

+340 |

+190 |

+140 |

‑ |

+100 |

+60 |

– |

+30 |

– |

+10 |

0 |

|

|

65 |

80 |

+360 |

+200 |

+150 |

|||||||||

|

80 |

100 |

+380 |

+220 |

+170 |

‑ |

+120 |

+72 |

– |

+36 |

– |

+12 |

0 |

|

|

100 |

120 |

+410 |

+240 |

+180 |

|||||||||

|

120 |

140 |

+460 |

+260 |

+200 |

– |

+145 |

+85 |

– |

+43 |

– |

+14 |

0 |

|

|

140 |

160 |

+520 |

+280 |

+210 |

|||||||||

|

160 |

180 |

+580 |

+310 |

+230 |

|||||||||

|

180 |

200 |

+660 |

+340 |

+240 |

– |

+170 |

+100 |

– |

+50 |

– |

+15 |

0 |

|

|

200 |

225 |

+740 |

+380 |

+260 |

|||||||||

|

225 |

250 |

+820 |

+420 |

+280 |

|||||||||

|

250 |

280 |

+920 |

+480 |

+300 |

– |

+190 |

+110 |

– |

+56 |

– |

+17 |

0 |

|

|

280 |

315 |

+1050 |

+540 |

+330 |

|||||||||

|

315 |

355 |

+1200 |

+600 |

+360 |

– |

+210 |

+125 |

– |

+62 |

– |

+18 |

0 |

|

|

355 |

400 |

+1350 |

+680 |

+400 |

|||||||||

|

400 |

450 |

+1500 |

+760 |

+440 |

– |

+230 |

+135 |

– |

+68 |

– |

+20 |

0 |

|

|

450 |

500 |

+1650 |

+840 |

+480 |

ЧИСЛОВЫЕ ЗНАЧЕНИЯ

ОСНОВНЫХ (ВЕРХНИХ ES)

ОТКЛОНЕНИЙ ОТВЕРСТИЙ.

|

Интервал |

Основные |

Δ, мкм |

||||||||||||||

|

J |

K3 |

M3 |

N3 |

|||||||||||||

|

Для |

Для |

|||||||||||||||

|

Свыше |

До |

6 |

7 |

8 |

До |

Св. 8 |

До |

Св. 8 |

До 8 |

Св. 8 |

3 |

4 |

5 |

6 |

7 |

8 |

|

3 |

+2 |

+4 |

+6 |

0 |

0 |

–2 |

–2 |

–4 |

–4 |

0 |

0 |

0 |

0 |

0 |

0 |

|

|

3 |

6 |

+5 |

+6 |

+10 |

–1+ |

– |

–4+ |

–4 |

–8+ |

0 |

1 |

1,5 |

1 |

3 |

4 |

6 |

|

6 |

10 |

+5 |

+8 |

+12 |

–1+ |

– |

–6+ |

–6 |

–10+ |

0 |

1 |

1,5 |

2 |

3 |

6 |

7 |

|

10 |

14 |

+6 |

+10 |

+15 |

–1+ |

‑ |

–7+ |

–7 |

–12+ |

0 |

1 |

2 |

3 |

3 |

7 |

9 |

|

14 |

18 |

|||||||||||||||

|

18 |

24 |

+8 |

+12 |

+20 |

–2+ |

‑ |

–8+ |

–8 |

–15+ |

0 |

1,5 |

2 |

3 |

4 |

8 |

12 |

|

24 |

30 |

|||||||||||||||

|

30 |

40 |

+10 |

+14 |

+24 |

–2+ |

‑ |

–9+ |

–9 |

–17+ |

0 |

1,5 |

3 |

4 |

5 |

9 |

14 |

|

40 |

50 |

|||||||||||||||

|

50 |

65 |

+13 |

+18 |

+28 |

–2+ |

‑ |

–11+ |

–11 |

–20+ |

0 |

2 |

3 |

5 |

6 |

11 |

16 |

|

65 |

80 |

|||||||||||||||

|

80 |

100 |

+16 |

+22 |

+34 |

–3+ |

‑ |

–13+ |

–13 |

–23+ |

0 |

2 |

4 |

5 |

7 |

13 |

19 |

|

100 |

120 |

|||||||||||||||

|

120 |

140 |

+18 |

+26 |

+41 |

–3+ |

– |

–15+ |

–15 |

–27+ |

0 |

3 |

4 |

6 |

7 |

15 |

23 |

|

140 |

160 |

|||||||||||||||

|

160 |

180 |

|||||||||||||||

|

180 |

200 |

+22 |

+30 |

+47 |

–4+ |

‑ |

–17+ |

–17 |

–31+ |

0 |

3 |

4 |

6 |

9 |

17 |

26 |

|

200 |

225 |

|||||||||||||||

|

225 |

250 |

|||||||||||||||

|

250 |

280 |

+25 |

+36 |

+55 |

–4+ |

– |

–20+ |

–20 |

–34+ |

0 |

4 |

4 |

7 |

9 |

20 |

29 |

|

280 |

315 |

|||||||||||||||

|

315 |

355 |

+29 |

+39 |

+60 |

–4+ |

‑ |

–21+ |

–21 |

–37+ |

0 |

4 |

5 |

7 |

11 |

21 |

32 |

|

355 |

400 |

|||||||||||||||

|

400 |

450 |

+33 |

+43 |

+66 |

–5+ |

‑ |

–23+ |

–23 |

–40+ |

0 |

5 |

5 |

7 |

13 |

23 |

34 |

|

450 |

500 |

ЧИСЛОВЫЕ ЗНАЧЕНИЯ

ОСНОВНЫХ (ВЕРХНИХ ES)

ОТКЛОНЕНИЙ ОТВЕРСТИЙ.

|

Интервал |

Основные |

1

2

3

4

5 |

||||||||||||

|

от |

P |

R |

S |

T |

U |

V |

X |

Y |

Z |

ZA |

ZB |

ZC |

||

|

Свыше |

До |

До 7 квалитета |

Для |

|||||||||||

|

3 |

Отклонения как |

-6 |

-10 |

-14 |

— |

-18 |

— |

-20 |

— |

-26 |

-32 |

-40 |

-60 |

|

|

3 |

6 |

-12 |

-15 |

–19 |

— |

-23 |

— |

-28 |

— |

-35 |

-42 |

-50 |

-80 |

|

|

6 |

10 |

-15 |

-19 |

-23 |

— |

-28 |

— |

-34 |

— |

-42 |

-52 |

-67 |

-97 |

|

|

10 |

14 |

-18 |

-23 |

-28 |

— |

-33 |

— |

-40 |

— |

-50 |

-64 |

-90 |

-130 |

|

|

14 |

18 |

-39 |

-45 |

— |

-60 |

-77 |

-108 |

-150 |

||||||

|

18 |

24 |

-22 |

-28 |

-35 |

— |

-41 |

-47 |

-54 |

-63 |

-73 |

-98 |

-136 |

-188 |

|

|

24 |

30 |

+41 |

-48 |

-55 |

-64 |

-75 |

-88 |

-118 |

-160 |

-218 |

||||

|

30 |

40 |

-26 |

-34 |

-43 |

+48 |

-60 |

-68 |

-80 |

-94 |

-112 |

-148 |

-200 |

-274 |

|

|

40 |

50 |

+54 |

-70 |

-81 |

-97 |

-114 |

-136 |

-180 |

-242 |

-325 |

||||

|

50 |

65 |

-32 |

-41 |

-53 |

-66 |

-87 |

-102 |

-122 |

-144 |

-172 |

-226 |

-300 |

-405 |

|

|

65 |

80 |

-43 |

-59 |

-75 |

-102 |

-120 |

-146 |

-174 |

-210 |

-274 |

-360 |

-480 |

||

|

80 |

100 |

-37 |

-51 |

-71 |

-91 |

-124 |

-146 |

-178 |

-214 |

-258 |

-335 |

-445 |

-585 |

|

|

100 |

120 |

-54 |

-79 |

-104 |

-144 |

-172 |

-210 |

-254 |

-310 |

-400 |

-525 |

-690 |

||

|

120 |

140 |

-43 |

-63 |

-92 |

-122 |

-170 |

-202 |

-248 |

-300 |

-365 |

-470 |

-620 |

-800 |

|

|

140 |

160 |

-65 |

-100 |

-134 |

-190 |

-228 |

-280 |

-340 |

-415 |

-535 |

-700 |

-900 |

||

|

160 |

180 |

-68 |

-108 |

-146 |

-210 |

-252 |

-310 |

-380 |

-465 |

-600 |

-780 |

-1000 |

||

|

180 |

200 |

-50 |

-77 |

-122 |

-166 |

-236 |

-284 |

-350 |

-425 |

-520 |

-670 |

-880 |

-1150 |

|

|

200 |

225 |

-80 |

-130 |

-180 |

-258 |

-310 |

-385 |

-470 |

-575 |

-740 |

-960 |

-1250 |

||

|

225 |

250 |

-84 |

-140 |

-196 |

-284 |

-340 |

-425 |

-520 |

-640 |

-820 |

-1050 |

-1350 |

||

|

250 |

280 |

-56 |

-94 |

-158 |

-218 |

-315 |

-385 |

-475 |

-580 |

-710 |

-920 |

-1200 |

-1550 |

|

|

280 |

315 |

-98 |

-170 |

-240 |

-350 |

-425 |

-525 |

-650 |

-790 |

-1000 |

-1300 |

-1700 |

||

|

315 |

355 |

-62 |

-108 |

-190 |

-268 |

-390 |

-475 |

-590 |

-730 |

-900 |

-1150 |

-1500 |

-1900 |

|

|

355 |

400 |

-114 |

-208 |

-294 |

-435 |

-530 |

-660 |

-820 |

-1000 |

-1300 |

-1650 |

-2100 |

||

|

400 |

450 |

-68 |

-126 |

-232 |

-330 |

-490 |

-595 |

-740 |

-920 |

-1100 |

-1450 |

-1850 |

-2400 |

|

|

450 |

500 |

-132 |

-252 |

-360 |

-540 |

-660 |

-820 |

-1000 |

-1250 |

-1600 |

-2100 |

-2600 |

Соседние файлы в папке Раздаточный материал

- #

- #

- #

- #

- #

- #

- #

Квалитет точности

Квалитет – степень допустимых отклонений в исполнении деталей, инструмента. В переводе с латинского слово «квалитет» означает качество, которое предполагает минимум погрешности при соблюдении размеров. В машиностроении существуют двадцать квалитетов точности. Каждый уровень норматива предполагает определенный набор допусков. Систему квалитетов применяют при заданном уровне точности и сложной конфигурации деталей, уникальном назначении изделий из металла, других материалов.

Таблица квалитетов

В системе допусков и посадок основу составляют квалитеты, предполагающие одинаковую степень точности. Таблица квалитетов составлена из 20 позиций, где по нарастающей указаны увеличения допуска. Другими словами, чем больше номер квалитета, тем ниже точность исполнения детали или технического изделия:

- первые четыре позиций используют для калибров;

- от пятой до двенадцатой опции – предусмотрены допуски;

Шагом точности принят 1 мм. В таблицу занесены номинальные значения по интервалам в миллиметрах. В первой строке минимальные значения соответствуют диапазону измерений от 3 мм до 6 мм. Максимально возможный интервал 650 единиц установлен от 2500 мм до 3150 мм.

Область применения квалитета

Специалисты по изготовлению деталей, режущего инструмента, других приспособлений и запчастей, комплектующих для машин, механизмов, оборудования выделяют следующие области применения:

- первые три уровня точности изготовления необходимы при выпуске элементов с концевыми плосконаправленными мерами длины;

- позиции второго, третьего, четвертого квалитета соответствуют допускам, которые возможны при работе с высокоточными приборами – пробками-калибрами, скобами-калибрами;

- пятый и шестой нормативы точности применимы в соединениях деталей, где необходимо совпадение размеров сторон;

- седьмой и восьмой допуски используют в станкостроении и машиностроении для получения отверстий высокой точности;

- девятый и десятый квалитеты стандартизируют изделия импортного производства;

- одиннадцатый и двенадцатый классы точности применимы к деталям, которые изготавливают способом литья или штамповки;

- тринадцатый и четырнадцатый квалитеты допуска указывают для запчастей, которые отливают методом литья в земляные формы;

- от пятнадцатого до восемнадцатого квалитета рассчитаны погрешности исполнения деталей, присоединение которых подразумевает использование переходников на другие размеры и точность литья.

В машиностроении разработана специальная таблица квалитетов с калибрами и допусками на каждый квалитет точности.

Система посадок и допусков

На основании экспериментальных изысканий и теоретических исследований выстроена схема допусков и посадок. В результате практического применения, опытов и тестирования выявлены оптимальные номинальные значения, которые позволяют создавать надежно работающее соединение механизма. При этом существующие квалитеты не дают высокого износа, выработки металлических комплектующих в соединительных узлах, приспособлениях, оборудовании. Табличные значения предполагают минимально возможные и допустимые погрешности исполнение, но при этом достаточные для обеспечения функциональности механизма.

Важной областью применения квалитетов являются инструменты для резки, измерительное оборудование. Существование номинальных значений допусков и посадок обеспечивает точное исполнение комплектующих для автомобилестроения, машиностроения. Важно сохранить точность в химической, медицинской сферах, где используют точные измерительные приборы. Предельные отклонения от точного размера указывают в таблице, на которую ориентируются изготовители разных деталей, запчастей, заготовок.

Размерные группы квалитетов

Специалисты выделяют пять групп квалитетов по размерам:

- первая группа – до 1 мм;

- вторая группа – от 1 мм до 500 мм;

- третья группа – от 501 мм до 3500 мм;

- четвертая группа – от 3150 мм до 10 000 мм;

- пятая группа – выше 10 001 мм.

Виды посадок

При проведении сборки механизмов, агрегатных узлов требуется обеспечить прочность соединения путем посадки одной детали на другую. Выделяют определенные виды посадки:

- с переходом;

- с натягом;

- с зазором.

Возможность заменять комплектующие точного исполнения

В процессе работы механизмы, оборудование, узлы и агрегаты подвергаются разному воздействию – напряжению, растяжению, давлению, сжатию. В связи с этим могут приходить в негодность отдельные комплектующие – элементы сложного механизмы. Для их замены выбирают новые детали такого же размера и конфигурации, поэтому важно соблюдать квалитеты точности при литье, штамповке любые заготовок, целых изделий. Комплектующие делают точно по заданным геометрическим параметрам. Для сборки одного механизма применяют заготовки, выпуск которых уже освоен и налажено производство. Это экономит расходы и позволяет соблюдать точную конфигурацию детали.

Модульная компоновка – эффективный метод стандартизации выпускаемых изделий технического направления. Благодаря этому способу обеспечивают взаимозаменяемость агрегатов, деталей, узлов. В промышленном производстве налажен массовый выпуск комплектующих к станкам, оборудованию, машинам, механизмам и агрегатам. Это позволяет организовать быструю замену неисправных запчастей сложной конфигурации оригинального исполнения.

Детали поставляют на сборочные конвейерные линии по выпуску разных машин, техники, оборудования. Благодаря точности квалитета элементам и комплектующим не нужна подгонка – монтаж осуществляется специальным инструментом в самые сжатые сроки. Оборудование с новыми деталями продолжает выполнять функции и демонстрирует номинальные эксплуатационные возможности.

Выбор сверла с учетом квалитета точности

Ручное приспособление должно обладать определенным квалитетом точности. Производители предлагают сверло класса А1, В1, В – в зависимости от квалитета точности. Инструмент с допуском А1 рассчитан на 10-13 диапазон отклонений, В1 – опция для номинальных значений 14 квалитета, В – позиция со значениями 15 норматива минимальных отклонений.

Как определить квалитет точности?

Знаток

(488),

закрыт

9 лет назад

Apмaн Maтeшoв

Просветленный

(43962)

9 лет назад

По таблицам, зная номинальный размер и единицы допуска можно определить квалитет. Но зачем квалитет на чертеже если есть отклонения? Только квалитеты на чертежах не указывают, придется еще и определять основные отклонения.

SanteroЗнаток (488)

9 лет назад

Разобрался по таблицам, спасибо. С чертежом все в порядке) Значение квалитета мне нужно не для того, чтобы проставить на чертеже, а исключительно для расчетов конструкции детали на технологичность по точности, шероховатости и т.п.

Изначально производство было единоличным делом. Один человек изготавливал какой-либо механизм от начала и до конца, не прибегая к посторонней помощи. Соединения подгонялись в индивидуальном порядке. На одной фабрике невозможно было найти 2 одинаковые детали. Так продолжалось вплоть до середины 18 века, пока люди не осознали эффективность разделения труда. Это дало большую производительность, но следом возник вопрос о взаимозаменяемости изделий. Для этого разработали систему нормирования уровней точности изготовления деталей. В ЕСДП установлены квалитеты (иначе степени точности).

Нормирование уровней точности

Разработка методов стандартизации производства — сюда входят допуски, посадки, квалитеты точности – осуществляется метрологическими службами. Прежде чем приступить непосредственно к их изучению, нужно понимать смысл слова «взаимозаменяемость». Что скрывается под этим определением?

Взаимозаменяемость — это свойство деталей собираться в единый узел и выполнять свои функции без проведения их механической обработки. Условно говоря, одна деталь изготавливается на одном заводе, другая на втором, и при этом они могут быть собраны на третьем и подходить друг к другу.

Целью такого разделения является повышение производительности, которое образуется в силу следующих причин:

- Развитие кооперирования и специализации. Чем более разнообразна номенклатура производства, тем больше времени необходимо для наладки оборудования под каждую конкретную деталь.

- Сокращение разновидностей инструмента. Меньшее количество типов инструмента также повышает эффективность изготовления механизмов. Происходит это по причине сокращения времени на его замену в процессе производства.

Понятие о допуске и квалитете

Понять физический смысл допуска без введения термина «размер» затруднительно. Размер — это физическая величина, характеризующая расстояние между двумя точками, лежащими на одной поверхности. В метрологии существуют следующие его разновидности:

- Действительный размер получается непосредственным измерением детали: линейкой, штангенциркулем и прочим мерительным инструментом.

- Номинальный размер показан непосредственно на чертеже. Он является идеальным с точки зрения точности, так что получение его в реальности является невозможным в силу наличия определенной погрешности оборудования.

- Отклонение — это разность между номинальным и действительным размерами.

- Нижнее предельное отклонение показывает разницу между наименьшим и номинальным размером.

- Верхнее предельное отклонение указывает разницу между наибольшим и номинальным размерами.

Для наглядности рассмотрим эти параметры на примере. Представим, имеется вал диаметром 14 мм. Технически определено, что он не потеряет своей работоспособности при точности его изготовления от 15 до 13 мм. В конструкторской документации это обозначается 〖∅14〗_(-1)^(+1).

Диаметр 14 является номинальным размером, «+1» – верхним предельным отклонением, а «-1» – нижним предельным отклонением. Тогда вычитание из верхнего предельного отклонения нижнего даст нам значение допуска вала. То есть в нашем случае он составит +1- (-1) = 2.

Все размеры допусков стандартизированы и объединены в группы – квалитеты. Иными словами, квалитет показывает точность изготовляемой детали. Всего существует 19 таких групп или классов. Схема их обозначения представлена определенной последовательностью чисел: 01, 00, 1, 2, 3…17. Чем точнее размер, тем меньший квалитет он имеет.

Таблица квалитета точности

| Числовые значения допусков | |||||||||||||||||||||

| Интервал номинальных размеров мм |

Квалитет | ||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 01 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | ||

| Св. | До | мкм | мм | ||||||||||||||||||

| 3 | 0.3 | 0.5 | 0.8 | 1.2 | 2 | 3 | 4 | 6 | 10 | 14 | 25 | 40 | 60 | 0.10 | 0.14 | 0.25 | 0.40 | 0.60 | 1.00 | 1.40 | |

| 3 | 6 | 0.4 | 0.6 | 1 | 1.5 | 2.5 | 4 | 5 | 8 | 12 | 18 | 30 | 48 | 75 | 0.12 | 0.18 | 0.30 | 0.48 | 0.75 | 1.20 | 1.80 |

| 6 | 10 | 0.4 | 0.6 | 1 | 1.5 | 2.5 | 4 | 6 | 9 | 15 | 22 | 36 | 58 | 90 | 0.15 | 0.22 | 0.36 | 0.58 | 0.90 | 1.50 | 2.20 |

| 10 | 18 | 0.5 | 0.8 | 1.2 | 2 | 3 | 5 | 8 | 11 | 18 | 27 | 43 | 70 | 110 | 0.18 | 0.27 | 0.43 | 0.70 | 1.10 | 1.80 | 2.70 |

| 18 | 30 | 0.6 | 1 | 1.5 | 2.5 | 4 | 6 | 9 | 13 | 21 | 33 | 52 | 84 | 130 | 0.21 | 0.33 | 0.52 | 0.84 | 1.30 | 2.10 | 3.30 |

| 30 | 50 | 0.6 | 1 | 1.5 | 2.5 | 4 | 7 | 11 | 16 | 25 | 39 | 62 | 100 | 160 | 0.25 | 0.39 | 0.62 | 1.00 | 1.60 | 2.50 | 3.90 |

| 50 | 80 | 0.8 | 1.2 | 2 | 3 | 5 | 8 | 13 | 19 | 30 | 46 | 74 | 120 | 190 | 0.30 | 0.46 | 0.74 | 1.20 | 1.90 | 3.00 | 4.60 |

| 80 | 120 | 1 | 1.5 | 2.5 | 4 | 6 | 10 | 15 | 22 | 35 | 54 | 87 | 140 | 220 | 0.35 | 0.54 | 0.87 | 1.40 | 2.20 | 3.50 | 5.40 |

| 120 | 180 | 1.2 | 2 | 3.5 | 5 | 8 | 12 | 18 | 25 | 40 | 63 | 100 | 160 | 250 | 0.40 | 0.63 | 1.00 | 1.60 | 2.50 | 4.00 | 6.30 |

| 180 | 250 | 2 | 3 | 4.5 | 7 | 10 | 14 | 20 | 29 | 46 | 72 | 115 | 185 | 290 | 0.46 | 0.72 | 1.15 | 1.85 | 2.90 | 4.60 | 7.20 |

| 250 | 315 | 2.5 | 4 | 6 | 8 | 12 | 16 | 23 | 32 | 52 | 81 | 130 | 210 | 320 | 0.52 | 0.81 | 1.30 | 2.10 | 3.20 | 5.20 | 8.10 |

| 315 | 400 | 3 | 5 | 7 | 9 | 13 | 18 | 25 | 36 | 57 | 89 | 140 | 230 | 360 | 0.57 | 0.89 | 1.40 | 2.30 | 3.60 | 5.70 | 8.90 |

| 400 | 500 | 4 | 6 | 8 | 10 | 15 | 20 | 27 | 40 | 63 | 97 | 155 | 250 | 400 | 0.63 | 0.97 | 1.55 | 2.50 | 4.00 | 6.30 | 9.70 |

| 500 | 630 | 4.5 | 6 | 9 | 11 | 16 | 22 | 30 | 44 | 70 | 110 | 175 | 280 | 440 | 0.70 | 1.10 | 1.75 | 2.80 | 4.40 | 7.00 | 11.00 |

| 630 | 800 | 5 | 7 | 10 | 13 | 18 | 25 | 35 | 50 | 80 | 125 | 200 | 320 | 500 | 0.80 | 1.25 | 2.00 | 3.20 | 5.00 | 8.00 | 12.50 |

| 800 | 1000 | 5.5 | 8 | 11 | 15 | 21 | 29 | 40 | 56 | 90 | 140 | 230 | 360 | 560 | 0.90 | 1.40 | 2.30 | 3.60 | 5.60 | 9.00 | 14.00 |

| 1000 | 1250 | 6.5 | 9 | 13 | 18 | 24 | 34 | 46 | 66 | 105 | 165 | 260 | 420 | 660 | 1.05 | 1.65 | 2.60 | 4.20 | 6.60 | 10.50 | 16.50 |

| 1250 | 1600 | 8 | 11 | 15 | 21 | 29 | 40 | 54 | 78 | 125 | 195 | 310 | 500 | 780 | 1.25 | 1.95 | 3.10 | 5.00 | 7.80 | 12.50 | 19.50 |

| 1600 | 2000 | 9 | 13 | 18 | 25 | 35 | 48 | 65 | 92 | 150 | 230 | 370 | 600 | 920 | 1.50 | 2.30 | 3.70 | 6.00 | 9.20 | 15.00 | 23.00 |

| 2000 | 2500 | 11 | 15 | 22 | 30 | 41 | 57 | 77 | 110 | 175 | 280 | 440 | 700 | 1100 | 1.75 | 2.80 | 4.40 | 7.00 | 11.00 | 17.50 | 28.00 |

| 2500 | 3150 | 13 | 18 | 26 | 36 | 50 | 69 | 93 | 135 | 210 | 330 | 540 | 860 | 1350 | 2.10 | 3.30 | 5.40 | 8.60 | 13.50 | 21.00 | 33.00 |

Понятие посадки

До этого мы рассматривали точность одной детали, которая задавалось только допуском. А что будет с точностью при соединении нескольких деталей в один узел? Как они будут взаимодействовать друг с другом? И так, здесь необходимо ввести новый термин «посадка», который будет характеризовать расположение допусков деталей друг относительно друга.

Подбор посадок производится в системе вала и отверстия

Система вала — совокупность посадок, в которых величина зазора и натяга подбирается за счет изменения размера отверстия, а допуск вала остается неизменным. В системе отверстия все наоборот. Характер соединения определяется подбором размеров вала, допуск отверстия считается постоянным.

В машиностроении 90% продукции производится в системе отверстия. Причина этому служит боле сложный процесс изготовления отверстия с технологической точки зрения, по сравнению с валом. Система вала применяется при возникновении затруднений обработки наружной поверхности детали. Ярким примером этого являются шарики подшипника качения.

Все виды посадочных соединений регулируются стандартами и также имеют квалитеты точности. Целью такого разделения посадок на группы является повышение производительности за счет увеличения эффективности взаимозаменяемости.

Виды посадок

Тип посадки и ее квалитет точности выбирают, исходя из условий работы и способа сборки узла. В машиностроении разделяют следующие их разновидности:

- Посадки с зазором — соединения, которые гарантированно образуют зазор между поверхностью вала и отверстия. Обозначают их буквами латиницы: A, B…H. Они применяются в узлах, в которых детали «ходят» относительно друг друга и при центрировании поверхностей.

- Посадки с натягом — соединения, в которых допуск вала перекрывает допуск отверстия, в результате чего образуются дополнительные напряжения сжатия. Посадка с натягом относится к не разборным типам соединения. Они применяются в высоко нагруженных узлах, главным параметром которых является прочность. Это – крепление на вал уплотнительных металлических колец и седел клапанов головки блока цилиндров, установка крупных муфт и шпонок под шестеренок и т.д и т.п. Посадку вала на отверстие с натягом производят двумя способами. Наиболее простой из них это — запрессовывание. Вал центрируют по отверстию, а затем ставят под пресс. При большем натяге используют свойства металлов расширяться при воздействии на них повышенных температур и ссужаться при понижении температуры. Этот метод отличается большей точностью сопряжения поверхностей. Непосредственно перед соединением вал предварительно охлаждают, а отверстие нагревают. Далее производят установку деталей, которые по истечению некоторого времени возвращают свои прежние размеры, образуя тем самым нужную нам посадку с зазором.

- Переходные посадки. Предназначены для неподвижных соединений, которые часто подвержены разборке и сборке (например, при ремонте). По своей плотности они занимают промежуточное положение среди разновидностей посадок. Данные посадки имеют оптимальное соотношение точности и прочности соединения. На чертеже обозначаются буквами k, m, n, j. Ярким примером их применения является посадка внутренних колец подшипника на вал.

Обычно использование той или иной посадки указано в специальной технической литературе. Мы просто определяем тип соединения и выбираем нужный нам тип посадки и квалитет точности. Но стоит отметить, что в особо ответственных случаях стандартом предусмотрен индивидуальный подбор допуска сопрягаемых деталей. Производится этой с помощью специальных расчетов, указанных в соответствующих методологических пособиях.

Оцените статью:

Рейтинг: 0/5 – 0

голосов

Квалитет – это совокупностью допусков, имеющих единую степень точности. Параметр определяет качество изготовления компонентов, используется при расчете различных сборочных операций. Слово квалитет имеет латинское происхождение – Qualitas, что в переводе означает качество.

В материале:

- Что такое система квалитетов

- Области применения квалитетов

- Посадки

- Номинальные размеры при использовании квалитетов

- Покупка сверла с учетом квалитета

Что такое система квалитетов?

Действующие нормативы предусматривают наличие 20 квалитетов, каждый из которых является набором допусков установленного уровня. Если при выполнении производственных операций используется несколько квалитетов, например 5 и 6, можно говорить о применении системы.

Области применения квалитетов

Квалитеты точности размеров используются для работы со значения от 1 мм. Степень точности соответствует номеру квалитета. Чем он больше, тем шире границы допустимых отклонений.

Доступные квалитеты можно разделить по области применения.

- 01; 0 и 1. Квалитеты для ответственных компонентов, востребованные при работе с плосконаправленными концевыми мерами длины.

- 2;3 и 4. Допуски, используемые при взаимодействии с калибрами-скобами и калибрами-пробками в рамках работы с высокоточным оборудованием.

- 5 и 6. Квалитеты, применяемые при формировании соединений с особыми требованиями к точности. С их помощью фиксируются шейки коленчатых валов, элементы позиционирующих механизмов, а также прочие компоненты и узлы.

- 7 и 8. Допуски для отверстий повышенной точности. Ключевая область применения – машиностроение и станкостроение.

- 9 и 10. Квалитеты линейных размеров, используемые при создании общих соединений, не относящихся к ответственным.

- 11 и 12. Квалитеты по размерам деталей, получаемых посредством штамповки или литья. Допуски устанавливаются с учетом последующей обработки изделий.

- 13 и 14. Квалитеты точности линейных размеров для изделий, получаемых посредством литья в земляные формы.

Квалитеты от 15 и выше применяются к заготовкам и деталям с переходными элементами. Они не используются при изготовлении ответственной продукции, задействуются исключительно в подготовительных операциях.

Получить более подробную информацию позволит таблица квалитетов точности.

Таблица квалитетов точности

Таблица квалитетов точности

Посадки

Посадка – характер соединения двух компонентов в преддверии выполнения сборочных операций. Именно при выполнении посадочных действий чаще всего используются квалитеты точности.

ГОСТ 25349-89 предполагает несколько способов посадки.

- С зазором. Позиционирование деталей с сохранением свободного пространства между ними. Размерность зазора определяется характером соединения и спецификой монтируемых компонентов.

- С натягом. Посадка, при формировании которой всегда образуется натяг. Предельный размер одного контактного элемента меньше предельного размера второго.

- С переходом. Решение, предполагающее наличие зазора или натяга при подготовке соединения.

Посадочные операции характерны для узлов типа отверстие – вал.

Номинальные размеры при использовании квалитетов

Номинальные размеры, охватываемые квалитетами, разбиты на 5 групп:

- 1 группа – до 1 мм;

- 2 группа – от 1 до 500 мм;

- 3 группа – от 500 до 3 500 мм;

- 4 группа – от 3150 до 10 000 мм.

К пятой группе относятся размеры, превышающие 10 000 мм.

Покупка сверла с учетом квалитета

При покупке сверл важно учитывать класс их точности – данный параметр напрямую связан с квалитетом. Инструмент класса А1 предназначен для сверления отверстий с квалитетом 10 – 13, сверла В1 подходят для работы в рамках 14 квалитета. Инструмент с классом точности В ориентирован на 15 квалитет.

Ознакомиться с полным ассортиментом сверл поможет каталог «РИНКОМ». Здесь представлен широкий спектр металлорежущего инструмента. Покупателям доступна исчерпывающая информация о характеристиках продукции. При возникновении сложностей они могут обратиться к консультантам.

Больше полезной информации

Полезные обзоры и статьи

Все статьи