Новый онлайн видеокурс «SolidWorks. С нуля до профессионала» всего за 11 000!!!

Разъемные соединения (продолжение)

По вопросам репетиторства по инженерной графике (черчению), вы можете связаться любым удобным для вас способом в разделе Контакты. Возможно очное и дистанционное обучение по Skype: 1250 р./ак.ч.

5.2 Крепежные изделия

5.2.1 Общие положения

Для разъемных соединений деталей машин, приборов и т.п. широко применяются крепежные изделия — болты, винты, шпильки, гайки. Они весьма разнообразны по форме, точности изготовления, материалу, покрытию и прочим условиям их изготовления.

Болты, винты, шпильки, гайки общего назначения изготовляют из углеродистых, легированных, коррозионно-стойких и других сталей и из цветных металлов.

В зависимости от условий эксплуатации крепежные детали выпускают с тем или иным покрытием.

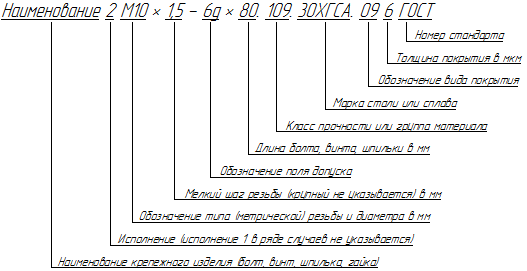

Таким образом, число стандартов, определяющих форму, размеры, материал, покрытие и другие характеристики крепежных деталей, весьма велико, причем, каждый из них содержит соответствующие условные обозначения, ссылки на которые, помещаемые в конструкторской документации, должны быть точными.

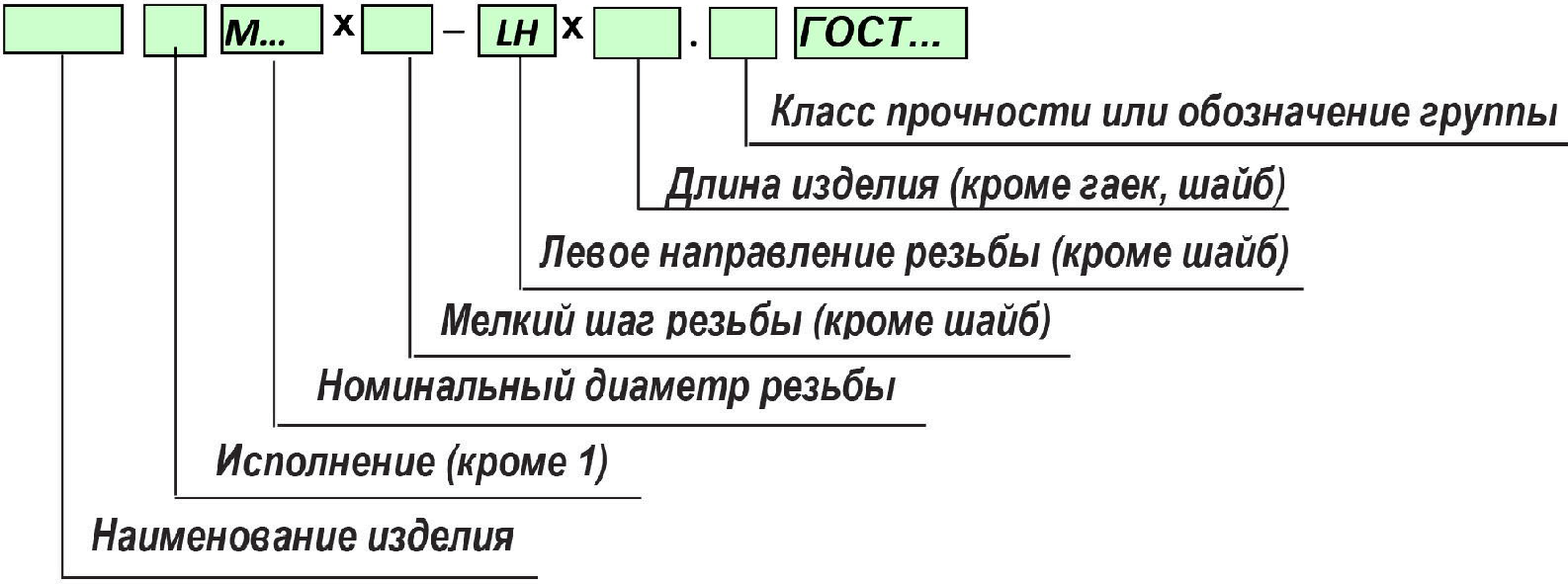

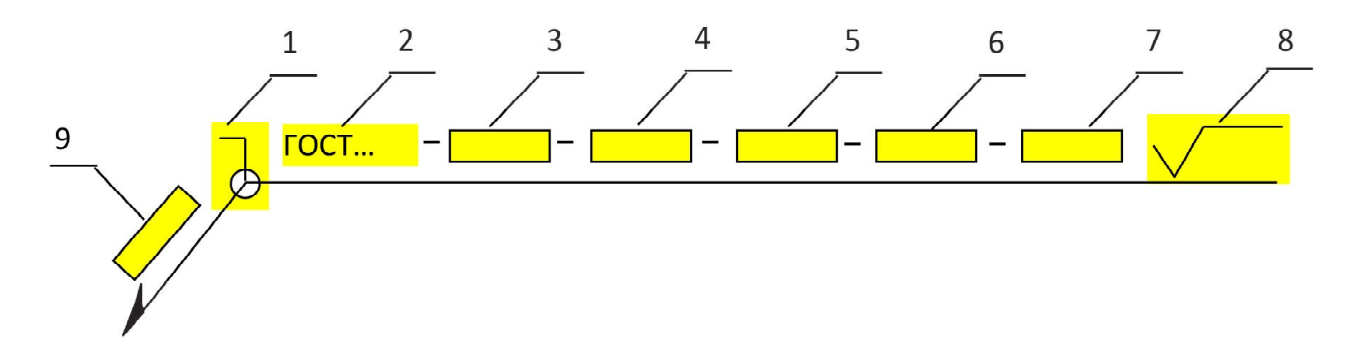

Структура условного обозначения стандартного крепежного изделия:

Рисунок 5.16 — Структура условного обозначения крепежных стандартных изделий

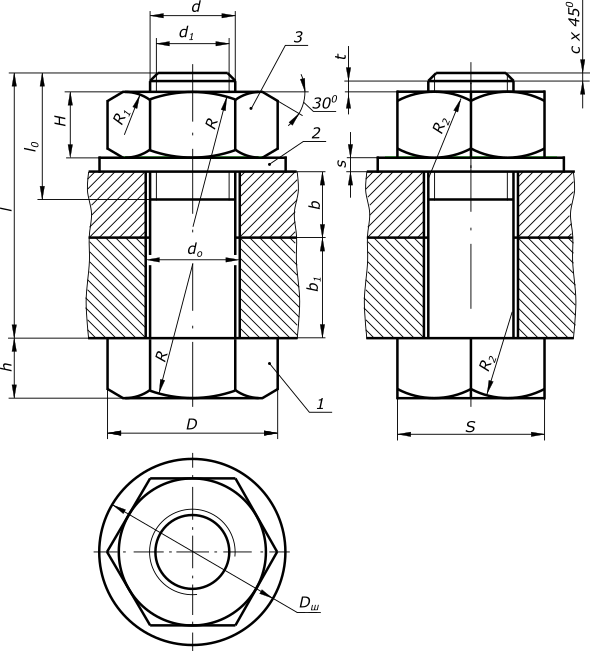

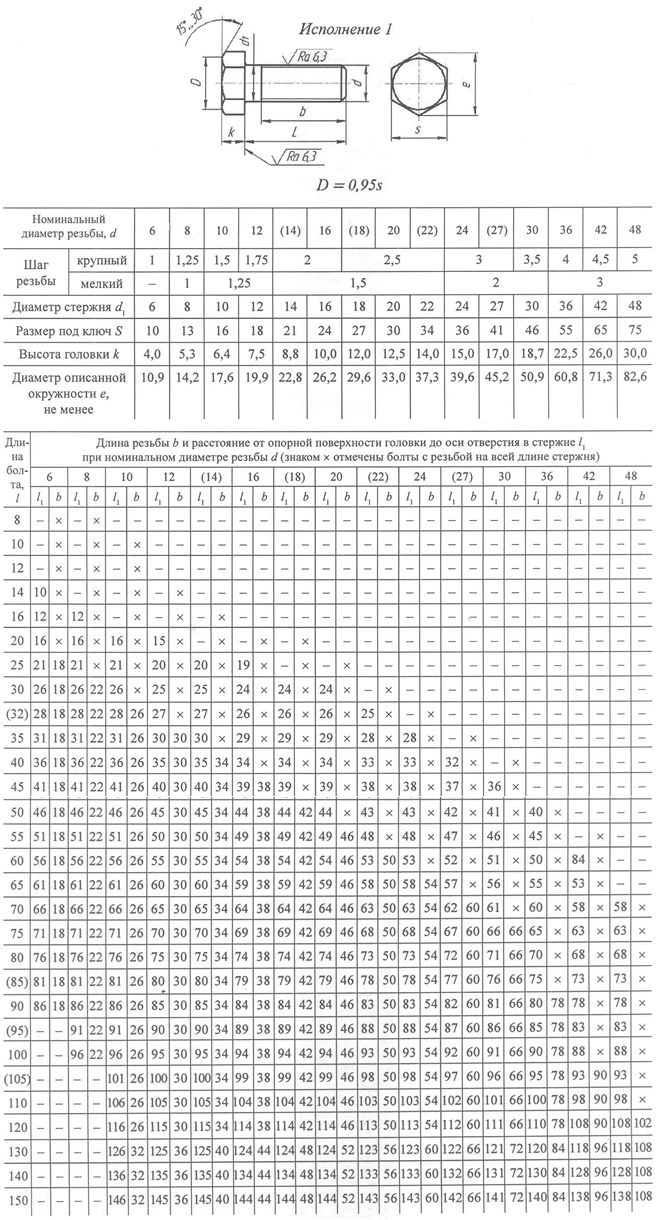

5.2.2 Болты

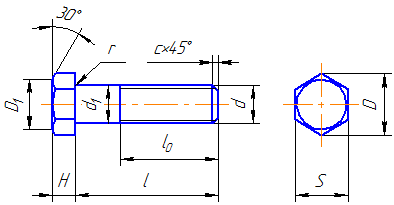

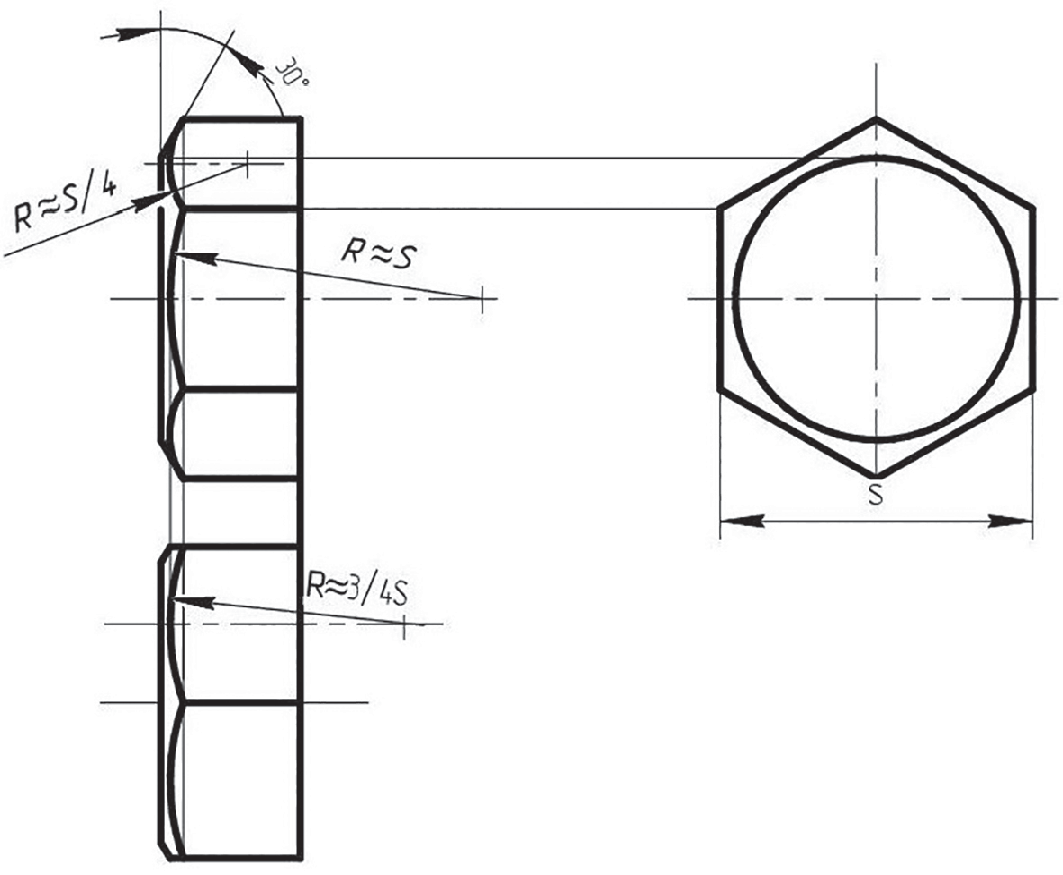

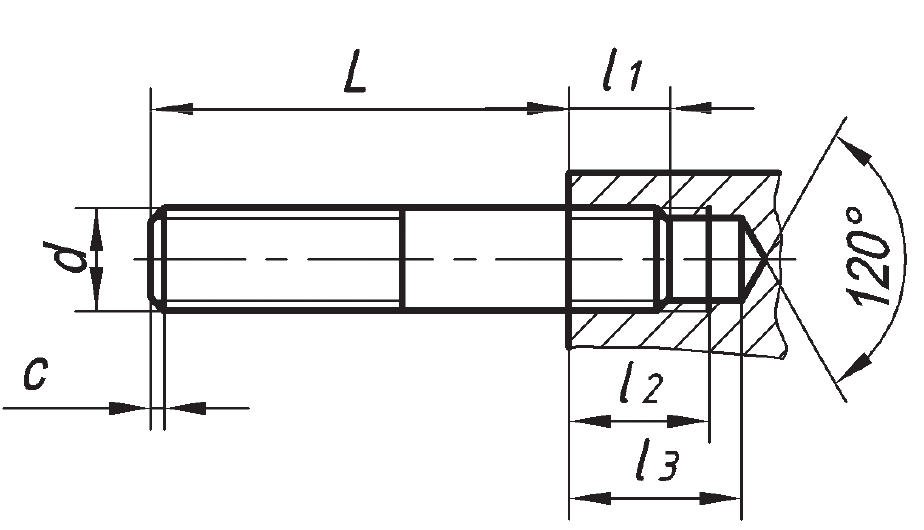

Болт представляет собой резьбовой стержень с головкой различной формы, чаще всего, в форме шестигранной призмы (Рисунок 5.17). Размеры и форма головки позволяют использовать ее для завинчивания болта при помощи стандартного гаечного ключа. На головке болта выполняется коническая фаска, сглаживающая острые края головки. Существует значительное количество типов болтов. Наиболее распространены болты с шестигранной головкой нормальной точности, размеры которых определяет ГОСТ 7798-80, предусматривающий изготовление болтов в четырех исполнениях.

На Рисунке 5.17 дано изображение болта 1 исполнения.

Рисунок 5.17 — Изображение болта

Обозначение: Болт М12х1,25 – 6gх60.58 ГОСТ 7798-80 — болт исполнения 1 (исполнение 1 не указывают) с наружным диаметром резьбы 12 мм, с шагом 1,25 мм, длиной 60 мм, классом прочности 5.8, без покрытия.

| Диаметр резьбы d | Шаг резьбы P | Диаметр стержня d1 | Размер «под ключ» S | Высота H | Диаметр описанной окружности D, не менее | Радиус под головкой r | Длина резьбы l0 | ||

|---|---|---|---|---|---|---|---|---|---|

| крупный | мелкий | не менее | не более | ||||||

| 10 | 1.5 | 1.25 | 10 | 17 | 7.0 | 18.7 | 0.4 | 1.1 | 26 |

| 12 | 1.75 | 1.25 | 12 | 19 | 8.0 | 20.9 | 0.6 | 1.6 | 30 |

| (14) | 2 | 1.5 | 14 | 22 | 9.0 | 24.3 | 0.6 | 1.6 | 34 |

| 16 | 2 | 1.5 | 16 | 24 | 10.0 | 26.5 | 0.6 | 1.6 | 38 |

| (18) | 2.5 | 1.5 | 18 | 27 | 12.0 | 29.9 | 0.6 | 1.6 | 42 |

| 20 | 2.5 | 1.5 | 20 | 30 | 13.0 | 33.3 | 0.8 | 2.2 | 46 |

| (22) | 2.5 | 1.5 | 22 | 32 | 14.0 | 35.0 | 0.8 | 2.2 | 50 |

| 24 | 3 | 2 | 24 | 36 | 15.0 | 39.6 | 0.8 | 2.2 | 54 |

| 27 | 3 | 2 | 27 | 41 | 17.0 | 45.2 | 0.8 | 2.7 | 60 |

- Стандартную длину l болта выбирают из ряда, мм: (28), 30, (32), 35, (38), 40, 45, 50, 55, 60, 65, 70, 75, 80, (85), 90, (95), 100, (105), 110 и т. д.

- Длины болтов, заключенных в скобки, применять не рекомендуется.

5.2.3 Винты, шурупы

Винт для металла представляет собой резьбовой стержень с головкой под отвертку или ключ.

Винты подразделяются на крепежные и установочные (нажимные, регулировочные и др.).

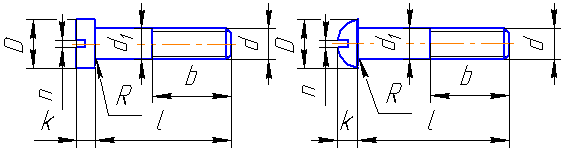

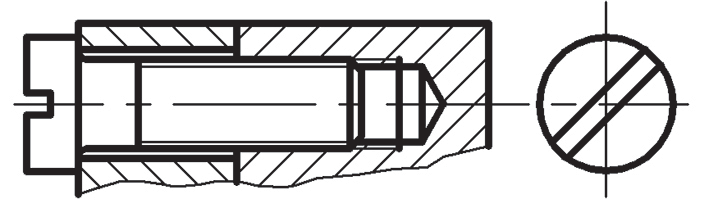

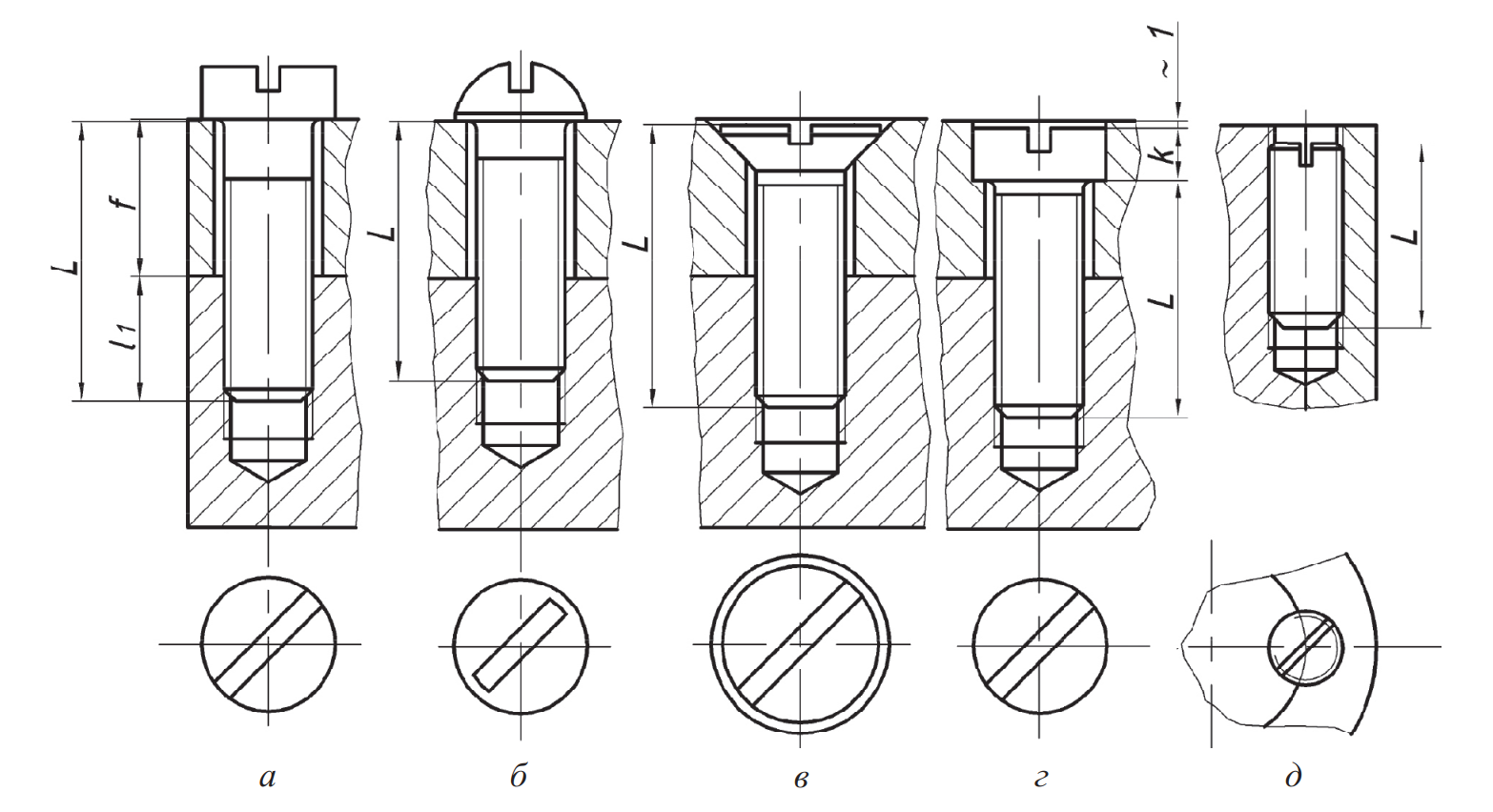

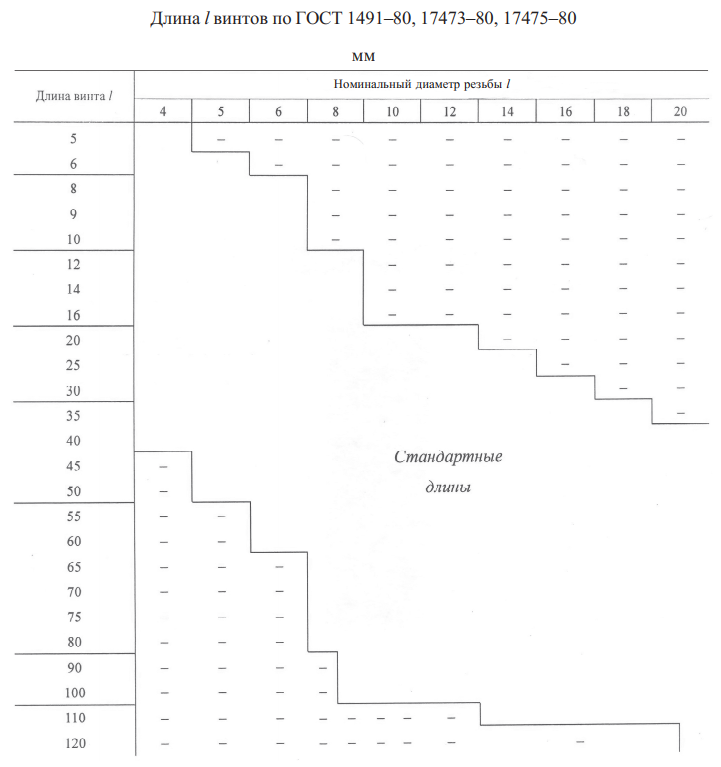

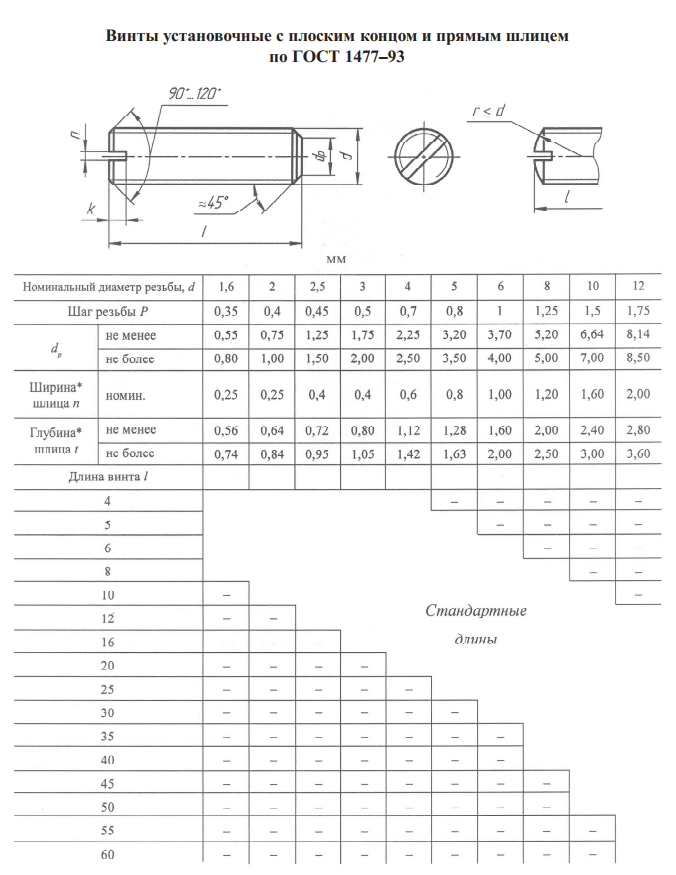

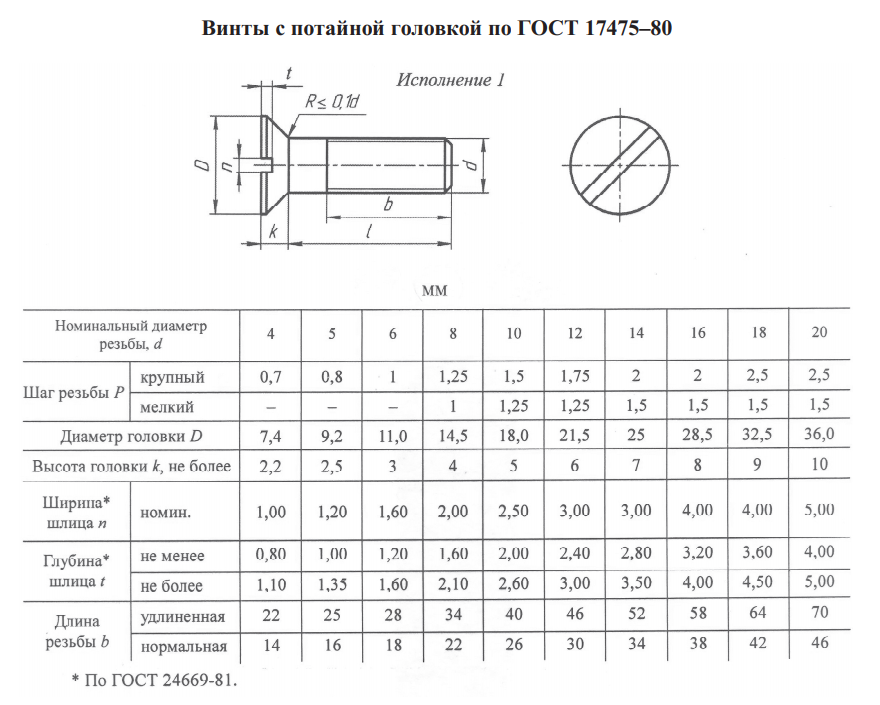

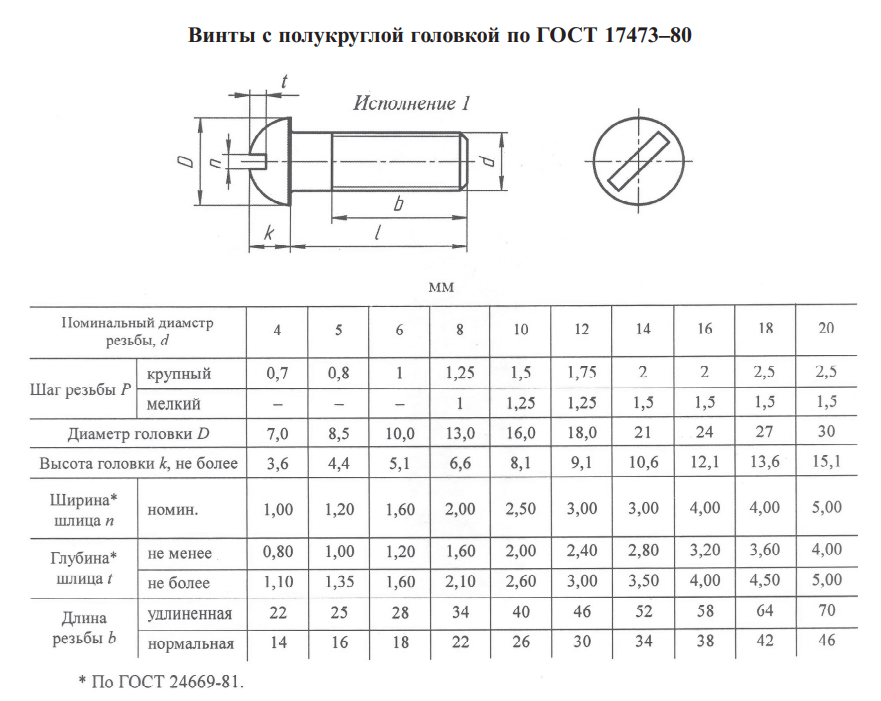

Наиболее широко применяют винты крепежные общего назначения с цилиндрической головкой по ГОСТ 1491-80* (Рисунок 5.18, а); с полукруглой — по ГОСТ 17473-80*(Рисунок 5.18, б); с потайной — по ГОСТ 17475-80* (Рисунок 5.18, в), установочный — по ГОСТ 1477-93 (Рисунок 5.18, г).

|

|

| а | б |

|

|

| в | г |

Рисунок 5.18 — Изображение винтов: а — с цилиндрической головкой, б — с полукруглой головкой, в — с потайной головкой, г — установочный

Обозначение: Винт А.М8 – 6gх50.48 ГОСТ 1491-80*; Винт В2.М8х1–8gх50.48 ГОСТ 17475-80* — А и В — классы точности; 2 — исполнение. Дальнейшие части обозначений пояснений не требуют (см. выше).

| Номинальный диаметр резьбы d, мм | 4 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Шаг резьбы P | крупный | 0.7 | 0.8 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2 | 2.5 | 2.5 |

| мелкий | 1 | 1.25 | 1.25 | 1.5 | 1.5 | 1.5 | 1.5 | ||||

| Диаметр головки D | 7.0 | 8.5 | 10.0 | 13.0 | 16.0 | 18.0 | 21.0 | 24.0 | 27.0 | 30.0 | |

| Высота головки K | 2.6 | 3.3 | 3.9 | 5.0 | 6.0 | 7.0 | 8.0 | 9.0 | 10.0 | 11.0 | |

| Ширина шлица n | не менее | 1.06 | 1.26 | 1.66 | 2.06 | 2.56 | 3.06 | 3.06 | 4.07 | 4.07 | 5.07 |

| не более | 1.2 | 1.51 | 1.91 | 2.31 | 2.81 | 3.31 | 3.31 | 4.37 | 4.37 | 5.37 | |

| Глубина шлица t | не менее | 1.2 | 1.5 | 1.8 | 2.3 | 2.7 | 3.2 | 3.6 | 4.0 | 4.5 | 5.0 |

| не более | 1.6 | 2.0 | 2.3 | 2.8 | 3.2 | 3.8 | 4.2 | 4.6 | 5.1 | 5.6 | |

| Радиус под головкой R | 0.35 | 0.5 | 0.6 | 1.1 | 1.1 | 1.6 | 1.6 | 1.6 | 1.6 | 2.2 |

Примечания:

- Диаметр стержня d1= d

- Длины l и b см. в таблице 5.9

| Номинальный диаметр резьбы d, мм | 4 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Шаг резьбы P | крупный | 0.7 | 0.8 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2 | 2.5 | 2.5 |

| мелкий | 1 | 1.25 | 1.25 | 1.5 | 1.5 | 1.5 | 1.5 | ||||

| Диаметр головки D | 7.0 | 8.5 | 10.0 | 13.0 | 16.0 | 18.0 | 21.0 | 24.0 | 27.0 | 30.0 | |

| Высота головки K | 2.8 | 3.5 | 4.2 | 5.6 | 7.0 | 8.0 | 9.5 | 11.0 | 12.0 | 14.0 | |

| Радиус сферы R1 | 3.6 | 4.4 | 5.1 | 6.6 | 8.1 | 9.1 | 10.6 | 12.1 | 13.6 | 15.1 | |

| Ширина шлица n | не менее | 1.06 | 1.26 | 1.66 | 2.06 | 2.56 | 3.06 | 3.06 | 4.07 | 4.07 | 5.07 |

| не более | 1.2 | 1.51 | 1.91 | 2.31 | 2.81 | 3.31 | 3.31 | 4.37 | 4.37 | 5.37 | |

| Глубина шлица t | не менее | 1.6 | 2.1 | 2.3 | 3.26 | 3.76 | 3.96 | 4.26 | 4.76 | 5.26 | 5.76 |

| не более | 2.0 | 2.5 | 2.7 | 3.74 | 4.24 | 4.44 | 4.74 | 5.24 | 5.74 | 6.24 | |

| Радиус под головкой R | 0.35 | 0.5 | 0.6 | 1.1 | 1.1 | 1.6 | 1.6 | 1.6 | 1.6 | 2.2 |

Примечания:

- Диаметр стержня d1= d.

- Длины l и b см. в таблице 5.9

| Номинальный диаметр резьбы d, мм | 4 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Шаг резьбы P | крупный | 0.7 | 0.8 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2 | 2.5 | 2.5 |

| мелкий | 1 | 1.25 | 1.25 | 1.5 | 1.5 | 1.5 | 1.5 | ||||

| Диаметр головки D | 7.4 | 9.2 | 11.0 | 14.5 | 18.0 | 21.5 | 25.0 | 28.5 | 32.5 | 36.0 | |

| Высота головки K | 2.0 | 2.5 | 3.0 | 4.0 | 5.0 | 6.0 | 7.0 | 8.0 | 9.0 | 10.0 | |

| Ширина шлица n | не менее | 1.06 | 1.26 | 1.66 | 2.06 | 2.56 | 3.06 | 3.06 | 4.07 | 4.07 | 5.07 |

| не более | 1.2 | 1.51 | 1.91 | 2.31 | 2.81 | 3.31 | 3.31 | 4.37 | 4.37 | 5.37 | |

| Глубина шлица t | не менее | 0.8 | 1.0 | 1.2 | 1.6 | 2.0 | 2.4 | 2.8 | 3.2 | 3.6 | 4.0 |

| не более | 1.1 | 1.35 | 1.6 | 2.1 | 2.6 | 3.0 | 3.5 | 4.0 | 4.5 | 5.0 | |

| Радиус под головкой R | 0.35 | 0.5 | 0.6 | 1.1 | 1.1 | 1.6 | 1.6 | 1.6 | 1.6 | 2.2 |

Примечания:

- Диаметр стержня d1= d.

- Длины l и b см. в таблице 5.9

| Номинальный диаметр резьбы d | 4 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 |

|---|---|---|---|---|---|---|---|---|---|---|

| Длина винта l | Длина резьбы b (нормальная) | |||||||||

| 10 | 10 | 10 | 10 | |||||||

| 12 | 12 | 12 | 12 | 12 | ||||||

| 14 | 14 | 14 | 14 | 14 | ||||||

| 16 | 16 | 16 | 16 | 16 | ||||||

| 20 | 14 | 16 | 20 | 20 | 20 | |||||

| 25 | 14 | 16 | 18 | 22 | 25 | 25 | 25 | 25 | ||

| 30 | 14 | 16 | 18 | 22 | 26 | 30 | 30 | 30 | 30 | |

| 35 | 14 | 16 | 18 | 22 | 26 | 30 | 35 | 35 | 35 | |

| 40 | 14 | 16 | 18 | 22 | 26 | 30 | 34 | 40 | 40 | |

| 45 | — | 16 | 18 | 22 | 26 | 30 | 34 | 38 | 45 | 45 |

| 50 | — | 16 | 18 | 22 | 26 | 30 | 34 | 38 | 42 | 46 |

| 55 | — | — | 18 | 22 | 26 | 30 | 34 | 38 | 42 | 46 |

| 60 | — | — | 18 | 22 | 26 | 30 | 34 | 38 | 42 | 46 |

| 65 | — | — | — | 22 | 26 | 30 | 34 | 38 | 42 | 46 |

| 70 | — | — | — | 22 | 26 | 30 | 34 | 38 | 42 | 46 |

| 75 | — | — | — | 22 | 26 | 30 | 34 | 38 | 42 | 46 |

- Стандартную длину l винта выбирают из ряда, мм: 2; (2,5) 3; (3,5); 4; 5; 6; (7); 8; 9; 10; 11; 12; (13); 14; 16; (18); 20; (22); 25; (28); 30; (32); 35; (38); 40; (42); 45; (48); 50; 55; 60; 65; 70; 75; 80; (85); 90; (95); 100; 110; 120.

- Если длина резьбы b больше длины винта l, то резьба нарезана по всей длине стержня.

- Размеры шлица выбирают по ГОСТ 24669-81

- Радиусы под головкой винта выбирают по ГОСТ 24670-81

- Размеры фасок выбирают по ГОСТ 10549-80

- Стандарт устанавливает размеры винтов с диаметром резьбы d= 1…20 мм.

- Длины винтов, заключенных в скобки, применять не рекомендуется.

Шурупы — винты с заостренным концом для скрепления деревянных и пластмассовых деталей.

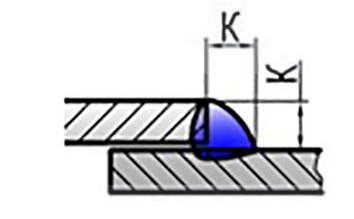

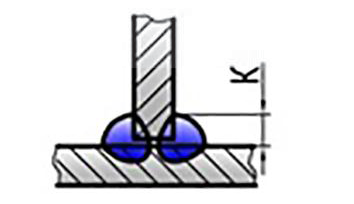

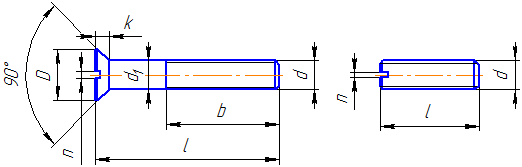

Наибольшее распространение получили шурупы с потайной (конической) головкой (Рисунок 5.19, а) и с полукруглой (сферической) головкой (Рисунок 5.19, б).

Обозначение: Шуруп 1 — 3х20 ГОСТ 1145-80, где 1 — исполнение, 3 — диаметр, 20 — длина шурупа с потайной головкой.

|

|

| а | б |

Рисунок 5.19 — Изображение шурупа

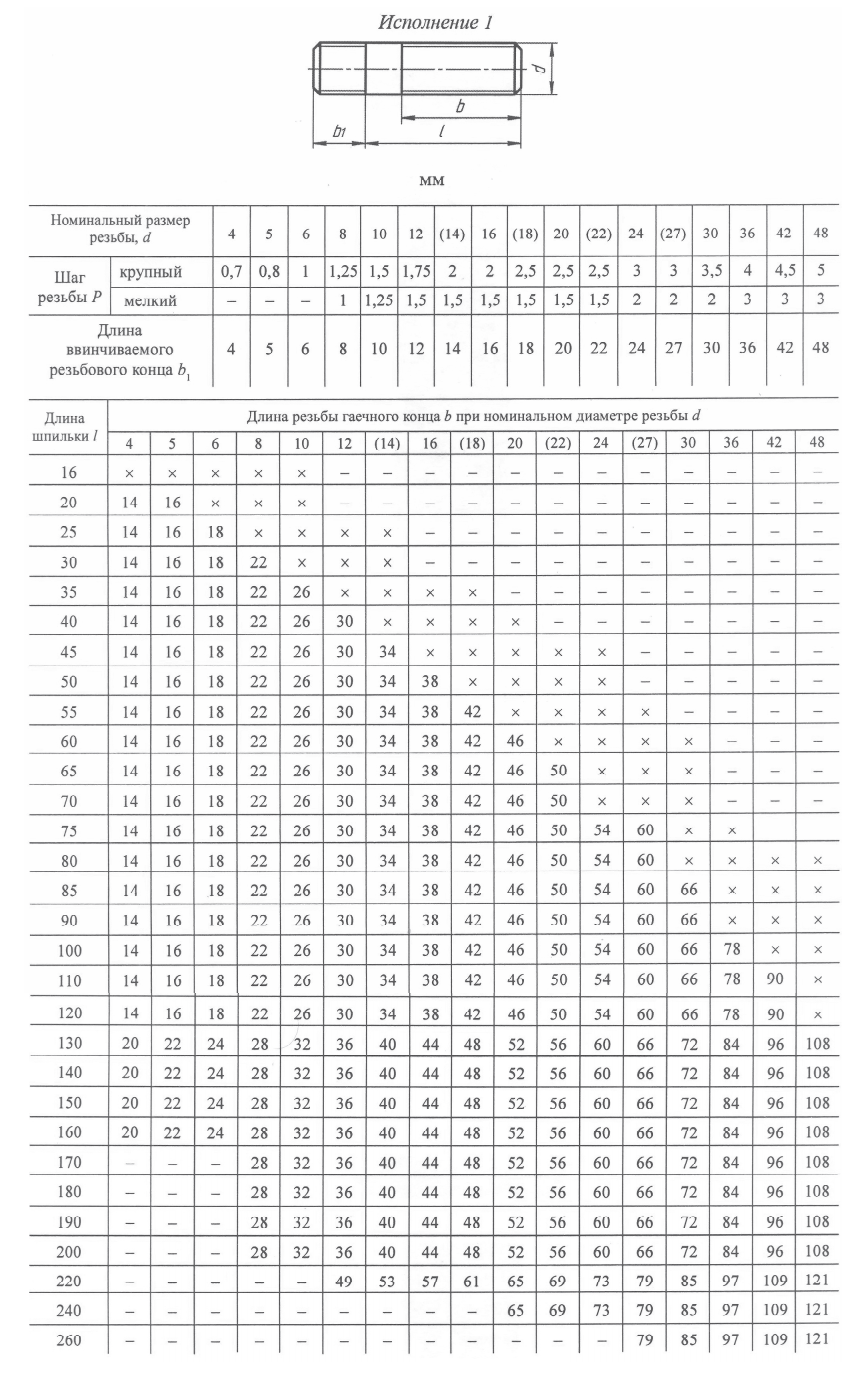

5.2.4 Шпильки

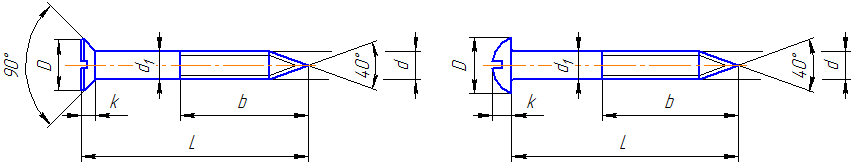

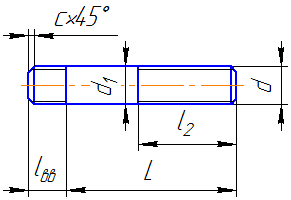

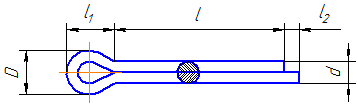

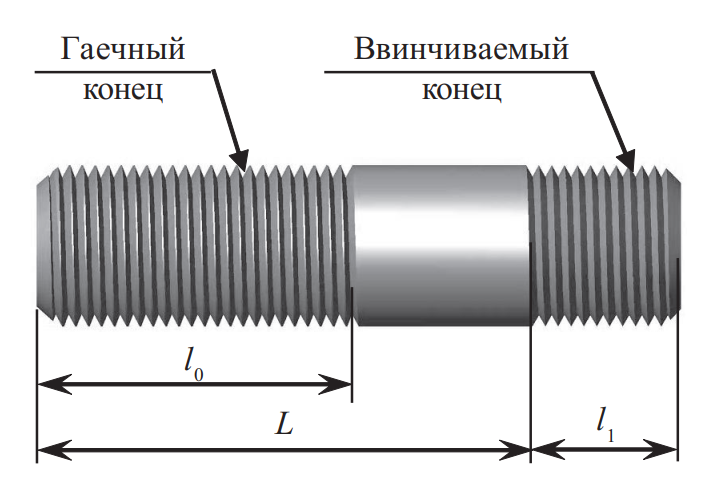

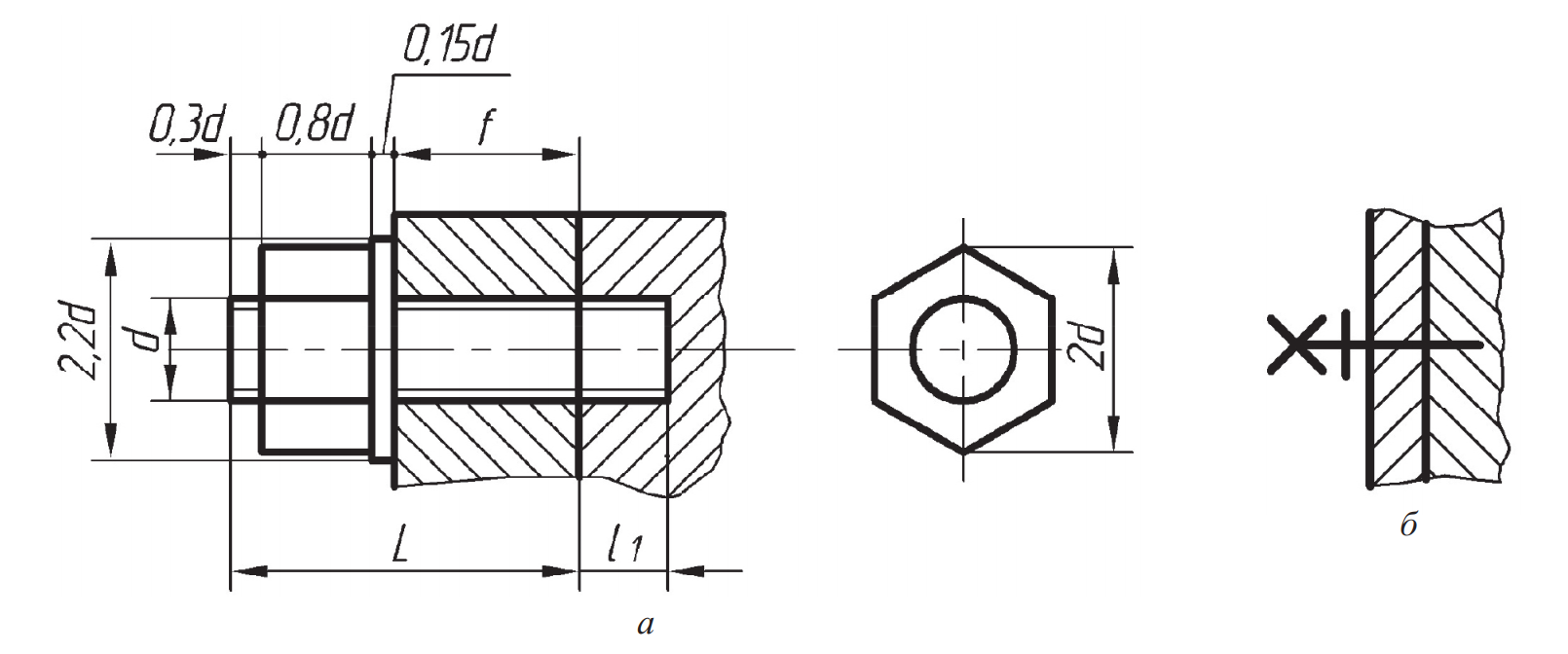

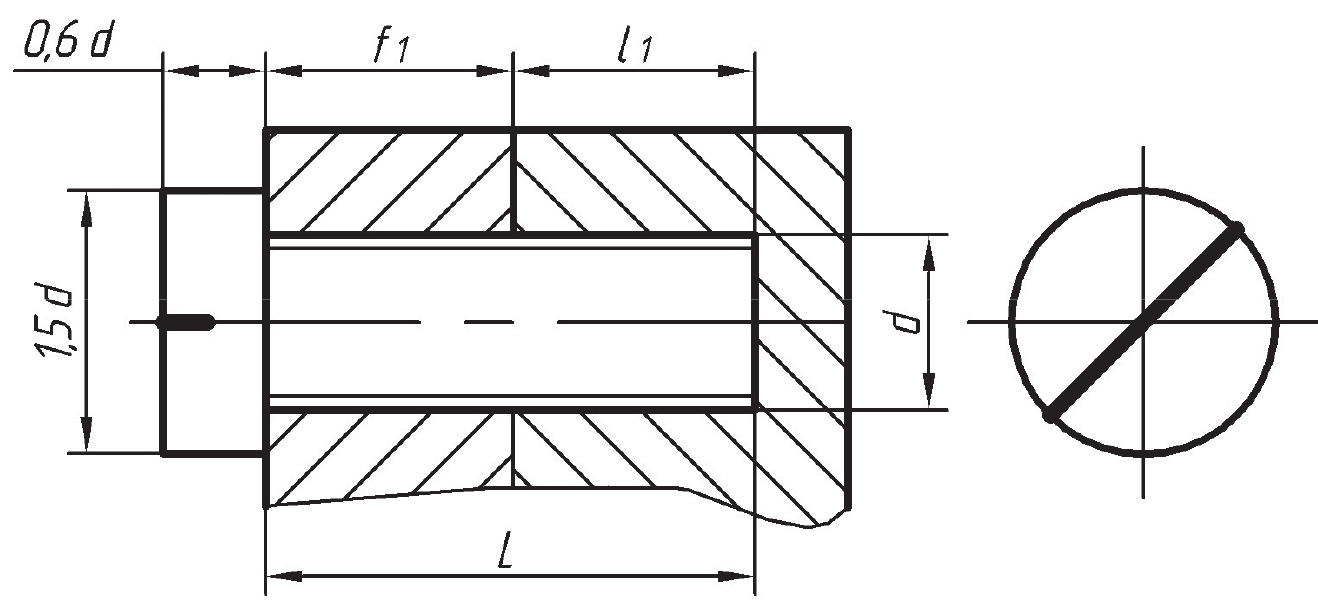

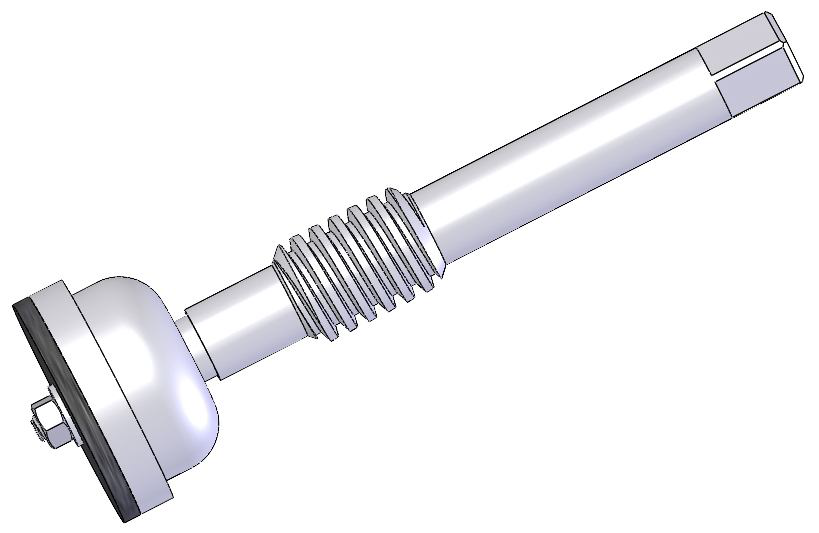

Шпилька — цилиндрический стержень, с обеих сторон которого нарезана резьба (Рисунок 5.20).

Резьбовой конец шпильки lвв называется ввинчиваемым или посадочным резьбовым концом. Он предназначен для завинчивания в резьбовое отверстие одной из соединяемых деталей. Длина lвв определяется материалом детали:

lвв = (0,8…1)d — для стальных и латунных деталей;

lвв = (1,2…1,6)d — для чугунных;

lвв = (2…2,5)d — для легких сплавов (алюминий…).

lвв = 2,5d — для деталей из полимерных материалов.

Резьбовой конец шпильки l2 предназначен для навинчивания на него гайки при соединении скрепляемых деталей. Под длиной шпильки L понимается длина стержня без ввинчиваемого резьбового конца. Длина гаечного конца l2 может иметь различные значения, определяемые диаметром резьбы d и высотой гайки.

Номер стандарта определяет длину ввинчиваемого конца.

Обозначение: Шпилька 2М10х1,25-6gх200.58 ГОСТ 22040-76, где 2 — исполнение, 10 — наружный диаметр метрической резьбы, 1,25 — шаг мелкий в мм, 6g — поле допуска, 200 — длина в мм, 5.8 — класс прочности, шпилька с ввинчиваемым концом длиной 2,5d.

Рисунок 5.20 — Изображение шпильки

|

Длина ввинчиваемого конца lвв |

ГОСТ |

Материал, в который ввинчиваются шпильки |

|

|---|---|---|---|

|

Шпильки нормальной точности В |

Шпильки повышенной точности А |

||

| d | 22032-76 | 22033-76 |

Сталь, бронза, латунь и т.п. |

| 1,25d | 22034-76 | 22035-76 |

Ковкий и серый чугун (допускается сталь, бронза) |

| 1,6d | 22036-76 | 22037-76 |

Ковкий и серый чугун (допускается сталь, бронза) |

| 2d | 22038-76 | 22039-76 |

Легкие сплавы (допускается сталь) |

| 2,5d | 22040-76 | 22041-76 |

Легкие сплавы (допускается сталь) |

| lвв= l2 | 22042-76 | 22043-76 |

Без ограничения |

| d | Шаг Р | lвв=d(ГОСТ 22032-76) | lвв=1,25d (ГОСТ 22034-76) | lвв=1,6d (ГОСТ 22036-76) | lвв=2d (ГОСТ 22038-76) | lвв=2,5d (ГОСТ 22040-76) | l2 | |

|---|---|---|---|---|---|---|---|---|

| Крупный | Мелкий | |||||||

| 10 | 1,5 | 1,25 | 10 | 12 | 16 | 20 | 25 | 26 |

| 12 | 1,75 | 1,25 | 12 | 15 | 20 | 24 | 30 | 30 |

| 16 | 2 | 1,5 | 16 | 20 | 25 | 32 | 40 | 38 |

| 20 | 2,5 | 1,5 | 20 | 25 | 32 | 40 | 50 | 46 |

| 24 | 3 | 2 | 24 | 30 | 38 | 48 | 60 | 54 |

| 30 | 3,5 | 2 | 30 | 38 | 48 | 60 | 75 | 66 |

| 36 | 4 | 3 | 36 | 45 | 56 | 72 | 88 | 78 |

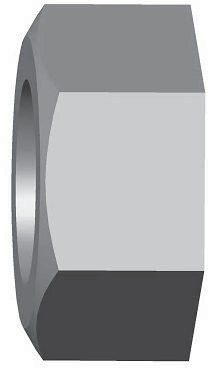

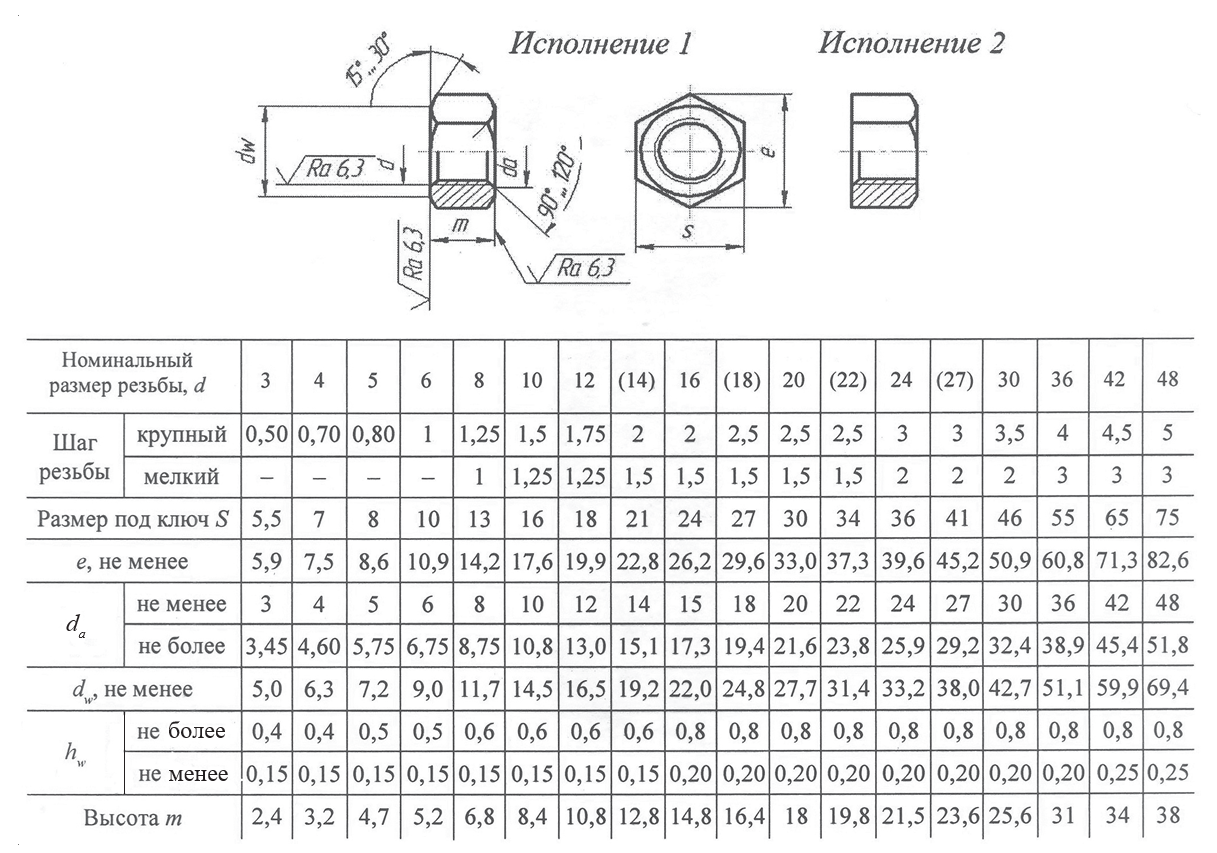

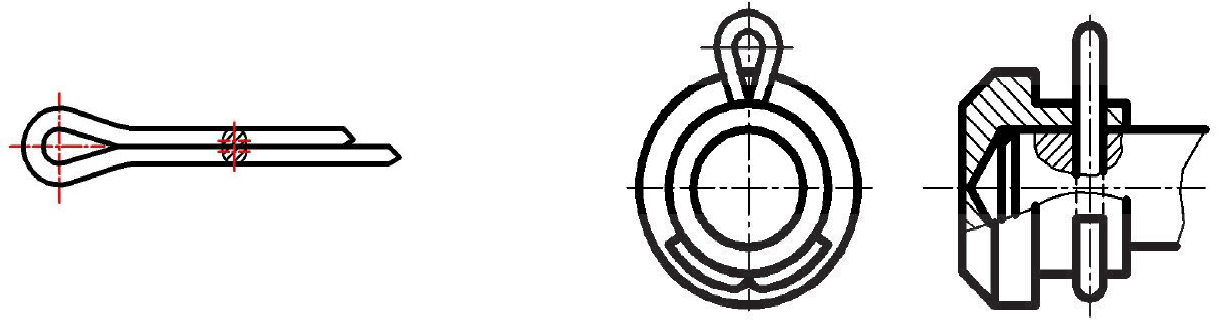

5.2.5 Гайки

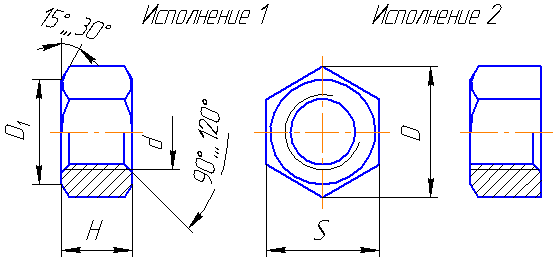

Гайки в зависимости от назначения и условий эксплуатации бывают шестигранные, шестигранные прорезные, корончатые, гайки-барашки, круглые шлицевые, колпачковые и другие.

Наиболее широко применяют гайки шестигранные, выпускаемые в одном, двух и трех исполнениях нормальной, повышенной и грубой точности (классов А, В, С соответственно), нормальной высоты, низкие, высокие, особо высокие (Рисунок 5.21 и таблица 5.12).

Обозначение: Гайка 2М12х1,25 — 6Н.12.40Х.016 ГОСТ 5915 — 70*, где 2 — исполнение, 12 — наружный диаметр метрической резьбы, 1,25 — мелкий шаг в мм, 6Н — поле допуска, 12 — класс прочности, 40Х — марка стали, 016 — вид и толщина покрытия.

Класс точности, высоту гайки, размер «под ключ» определяет стандарт.

Рисунок 5.21 — Изображение гайки

|

Номинальный диаметр резьбы d |

Шаг резьбы P | Размер «под ключ» S | Диаметр описанной окружности D, не менее |

Высота Н |

|

|---|---|---|---|---|---|

| крупный | мелкий | ||||

| 4 | 0.7 | — | 7 | 7.5 | 3.2 |

| 5 | 0.8 | — | 8 | 8.6 | 4.0 |

| 6 | 1.0 | — | 10 | 10.9 | 5 |

| 8 | 1.25 | 1 | 13 | 14.2 | 6.5 |

| 10 | 1.5 | 1.25 | 17 | 18.7 | 8 |

| 12 | 1.75 | 1.25 | 19 | 20.9 | 10 |

| (14) | 2 | 1.5 | 22 | 23.9 | 11 |

| 16 | 2 | 1.5 | 24 | 26.2 | 13 |

| (18) | 2.5 | 1.5 | 27 | 29.6 | 15 |

| 20 | 2.5 | 1.5 | 30 | 33.0 | 16 |

| (22) | 2.5 | 1.5 | 32 | 35.0 | 18 |

| 24 | 3 | 2 | 36 | 39.6 | 19 |

| 30 | 3.5 | 2 | 46 | 50.9 | 24 |

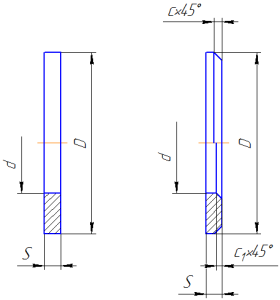

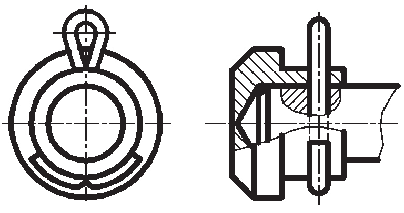

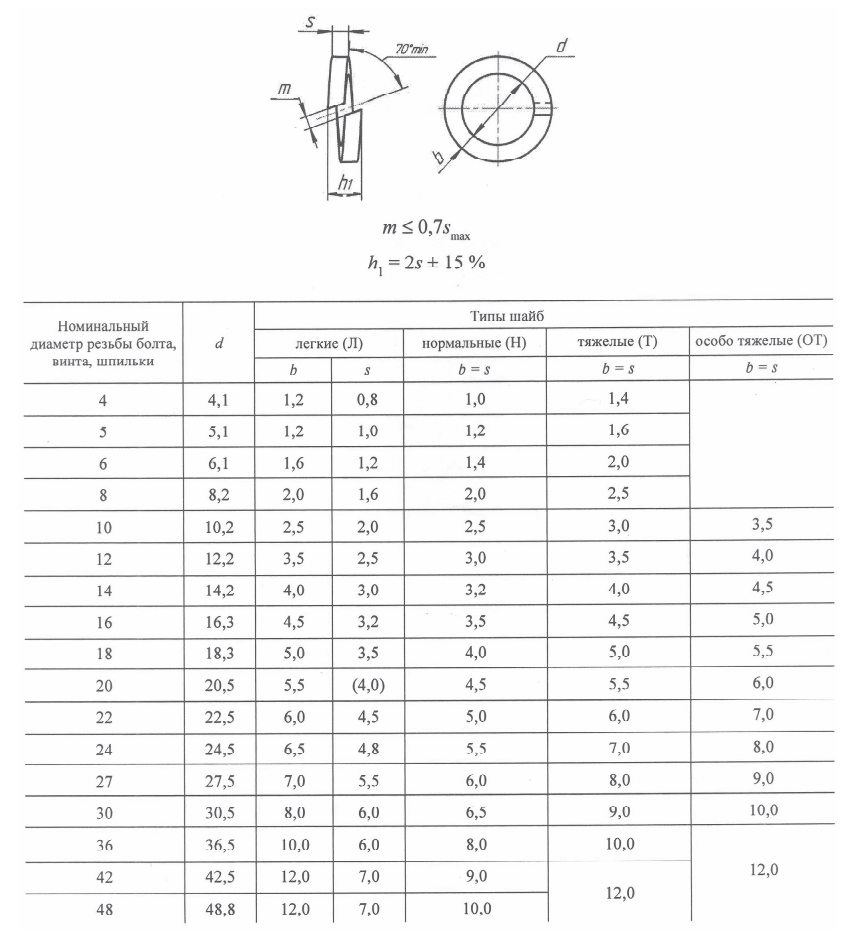

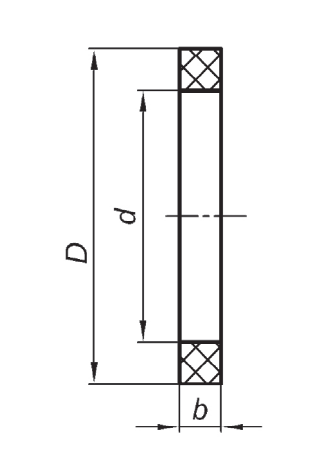

5.2.6 Шайбы, шплинты

Шайбы применяют для предохранения поверхности детали от повреждения гайкой при затяжке последней и увеличения опорной площади гайки, головки болта или винта, для устранения возможности самоотвинчивания гаек при испытываемых ими вибрациях, изменения температуры и в других случаях.

Различают шайбы круглые, квадратные, пружинные (Рисунок 5.22, а, б), стопорные, быстросъемные и другие.

Изготавливают шайбы вырубкой из листового материала (металла, кожи, резины, пластмассы) или точением из пруткового металла.

Обозначение: Шайба А.12.01.08кп ГОСТ 11371-78, где А — класс точности, 12 — диаметр резьбы крепежа в мм, 08кп — марка стали (группа 01).

а

б

Рисунок 5.22 — Изображение шайбы (а — обычная шайба ГОСТ 11371-78, б — пружинная ГОСТ 6402-70)

| Диаметр резьбы крепежной детали | Наружный диаметр шайбы D | Внутренний диаметр шайбы d | Толщина шайбы S | Фаска наружная c | Фаска c1 | |

|---|---|---|---|---|---|---|

| не менее | не более | не менее | ||||

| 6 | 12.5 | 6.4 | 1.6 | 0.4 | 0.8 | 0.8 |

| 8 | 17 | 8.4 | 1.6 | 0.4 | 0.8 | 0.8 |

| 10 | 21 | 10.5 | 2.0 | 0.5 | 1.0 | 1.0 |

| 12 | 24 | 13.0 | 2.5 | 0.6 | 1.25 | 1.25 |

| 14 | 28 | 15.0 | 2.5 | 0.6 | 1.25 | 1.25 |

| 16 | 30 | 17.0 | 3.0 | 0.75 | 1.5 | 1.5 |

| 18 | 34 | 19.0 | 3.0 | 0.75 | 1.5 | 1.5 |

| 20 | 37 | 21.0 | 3.0 | 0.75 | 1.5 | 1.5 |

| 22 | 39 | 23.0 | 3.0 | 0.75 | 1.5 | 1.5 |

| 24 | 44 | 25.0 | 4.0 | 1.0 | 2.0 | 1.5 |

| 27 | 50 | 28.0 | 4.0 | 1.0 | 2.0 | 1.5 |

| 30 | 56 | 31.0 | 4.0 | 1.0 | 2.0 | 2.0 |

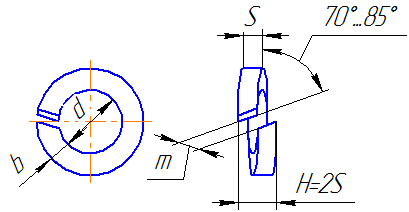

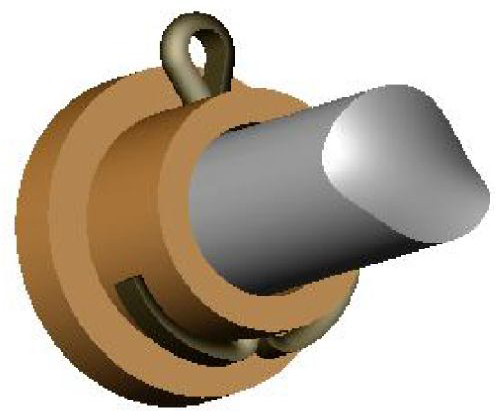

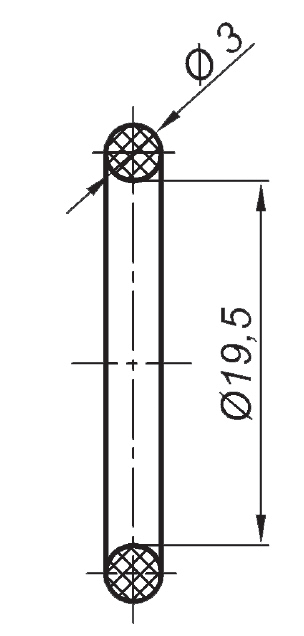

Шплинты применяют для предупреждения самоотвинчивания прорезных и корончатых гаек при вибрации изделия, а также для контровки (Рисунок 5.23).

Шплинт имеет кольцевую петлю и два конца. Длина шплинта выбирается так, чтобы его концы можно было развести для фиксации его в прорези гайки.

Обозначение: Шплинт 5х45.3.036 ГОСТ 397-79, где 5 — диаметр отверстия в крепежной детали, 45 — длина в мм, 3 — условное обозначение материала, 036 — никелевое покрытие.

Рисунок 5.23 — Шплинт

| Условный диаметр шплинта d*0 | d | l2 | l1 | D | Рекомендуемые диаметры соединяемых деталей | l | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Наиб. | Наим. | Наиб. | Наим. | Наиб. | Наим. | Болт | Штифт, ось | |||||

| св. | до | св. | до | |||||||||

| 0,6 | 0,5 | 0,4 | 1,6 | 0,8 | 2,0 | 1,0 | 0,9 | — | 2,5 | — | 2,0 | от 4 до 8 |

| 0,8 | 0,7 | 0,6 | 1,6 | 0,8 | 2,4 | 1,4 | 1,2 | 2,5 | 3,5 | 2,0 | 3,0 | >> 5 >> 16 |

| 1,0 | 0,9 | 0,8 | 1,6 | 0,8 | 3,0 | 1,8 | 1,6 | 3,5 | 4,5 | 3,0 | 4,0 | >> 6 >> 20 |

| 1,2 | 1,0 | 0,9 | 2,5 | 1,3 | 3,0 | 2,0 | 1,7 | 4,5 | 5,5 | 4,0 | 5,0 | >> 8 >> 25 |

| 1,6 | 1,4 | 1,3 | 2,5 | 1,3 | 3,2 | 2,8 | 2,4 | 5,5 | 7,0 | 5,0 | 6,0 | >> 8 >> 32 |

| 2,0 | 1,8 | 1,7 | 2,5 | 1,3 | 4,0 | 3,6 | 3,2 | 7,0 | 9,0 | 6,0 | 8,0 | >> 10 >> 40 |

| 2,5 | 2,3 | 2,1 | 2,5 | 1,3 | 5,0 | 4,6 | 4,0 | 9,0 | 11,0 | 8,0 | 9,0 | >> 12 >> 51 |

| 3,2 | 2,9 | 2,7 | 3,2 | 1,6 | 6,4 | 5,8 | 5,1 | 11,0 | 14,0 | 9,0 | 12,0 | >> 14 >> 63 |

| 4,0 | 3,7 | 3,5 | 4,0 | 2,0 | 8,0 | 7,4 | 6,5 | 14,0 | 20,0 | 12,0 | 17,0 | >> 18 >> 80 |

| 5,0 | 4,6 | 4,4 | 4,0 | 2,0 | 10,0 | 9,2 | 8,0 | 20,0 | 27,0 | 17,0 | 23,0 | >> 22 >> 100 |

| 6,3 | 5,9 | 5,7 | 4,0 | 2,0 | 12,6 | 11,8 | 10,3 | 27,0 | 39,0 | 23,0 | 29,0 | >> 32 >> 125 |

| 8,0 | 7,5 | 7,3 | 4,0 | 2,0 | 16,0 | 15,0 | 13,1 | 39,0 | 56,0 | 29,0 | 44,0 | >> 40 >> 160 |

| 10,0 | 9,5 | 9,3 | 6,3 | 3,2 | 20,0 | 19,0 | 16,6 | 56,0 | 80,0 | 44,0 | 69,0 | >> 45 >> 200 |

| 13,0 | 12,4 | 12,1 | 6,3 | 3,2 | 26,0 | 24,0 | 21,7 | 80,0 | 120,0 | 69,0 | 110,0 | >> 71 >> 250 |

| 16,0 | 15,4 | 15,1 | 6,3 | 3,2 | 32,0 | 30,8 | 27,0 | 120,0 | 170,0 | 110,0 | 160,0 | >>112 >>280 |

| 20,0 | 19,3 | 19,0 | 6,3 | 3,2 | 40,0 | 38,6 | 33,8 | 170,0 | — | 160,0 | — | >>160 >>280 |

5.3 Резьбовые соединения

Детали машин и приборов соединяют крепежными деталями. Кроме того, применяются резьбовые соединения деталей, на одной из которых нарезана наружная, а на другой — внутренняя резьба.

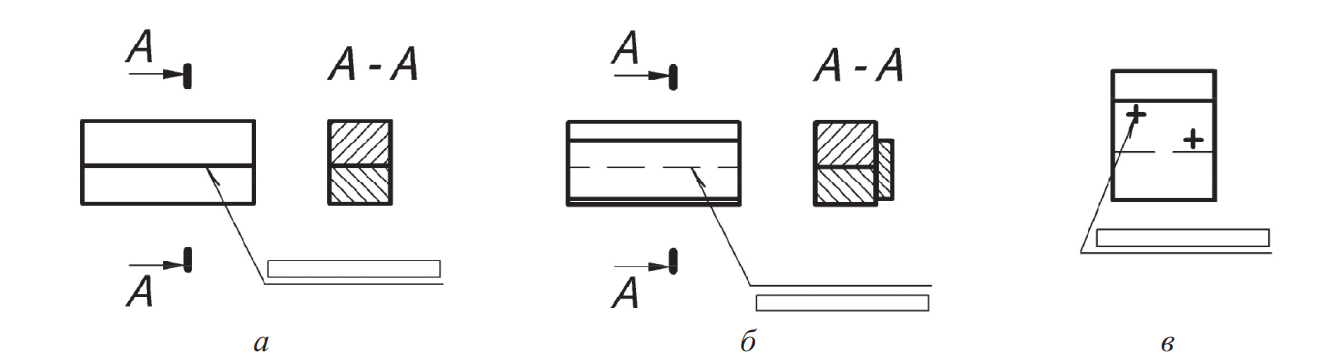

Чертежи резьбовых соединений выполняют с применением рекомендуемых стандартами упрощений и условностей.

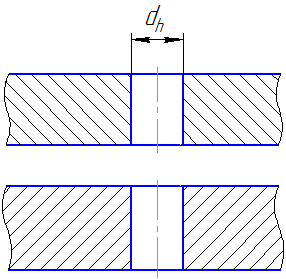

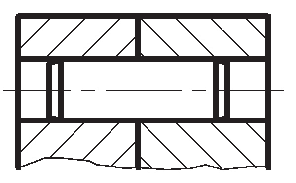

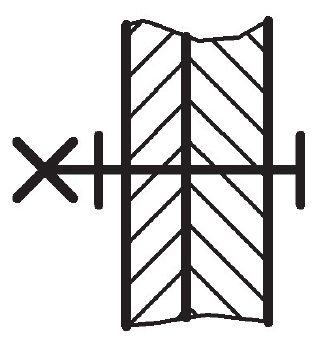

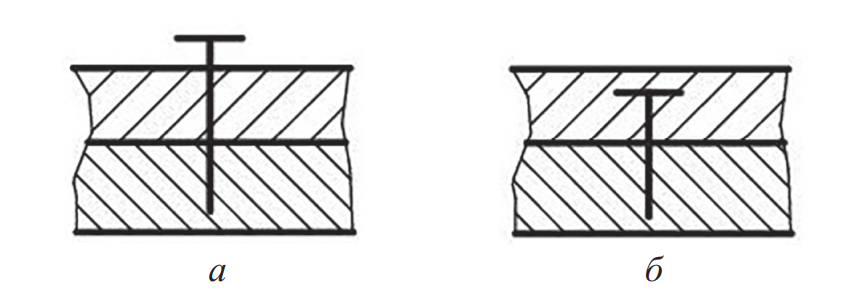

На продольных разрезах показана только та часть внутренней резьбы, которая не закрыта ввернутой в нее деталью. На поперечных вырезах, если секущая плоскость рассекает обе соединяемые детали, штриховка ввернутой детали выполняется до наружной окружности резьбы (Рисунок 5.10).

5.3.1 Соединение болтом

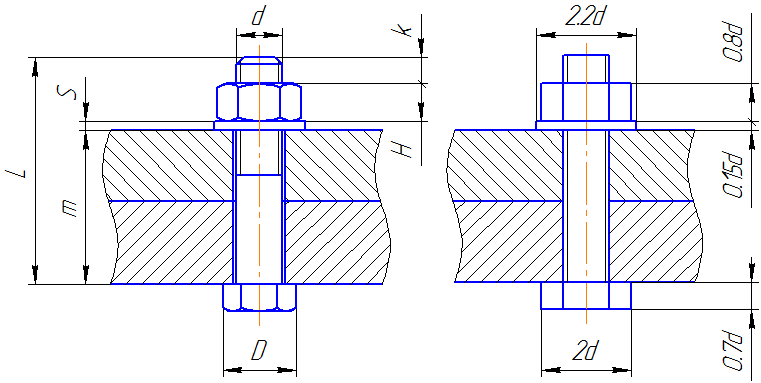

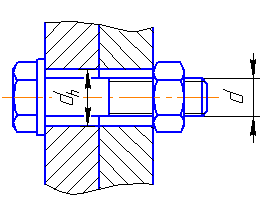

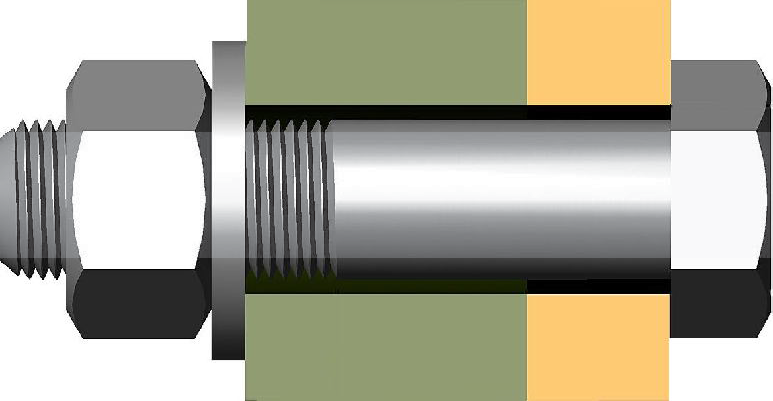

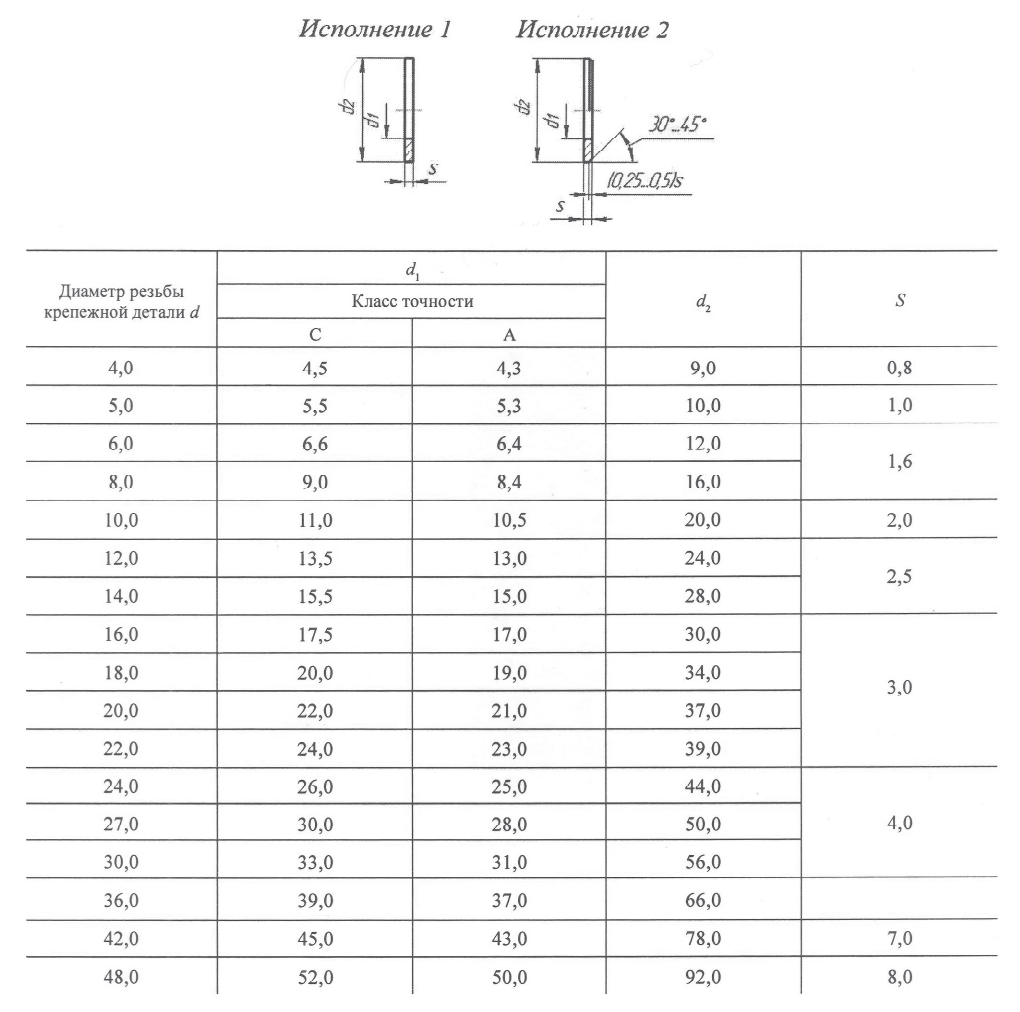

Болтовое соединение применяют для скрепления двух и более деталей. В болтовое соединение входят соединяемые детали, стандартные изделия — болт, гайка, шайба, (Рисунок 5.24).

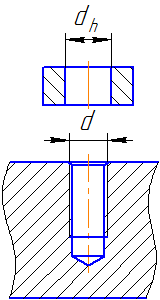

В соединяемых деталях выполняют гладкие сквозные отверстия, диаметр которых больше диаметра резьбы стандартного изделия — болта (dh), (Рисунок 5.24,а; 5.25). Величину (dh выбирают в зависимости от требуемой точности сборки по ГОСТ 11284-75* (см. Таблицу 5.15). Если зазор на чертеже (при его изображении) получается меньшим 1 мм, то его можно увеличить.

Последовательность сборки: располагают отверстия под крепеж в деталях соосно, вставляют стержень болта, одевают шайбу и накручивают гайку.

|

| а |

|

|

| б | в |

|

| г |

Рисунок 5.24 Болтовое соединение: а — отверстия в соединяемых деталях, б — конструктивное изображение, в — упрощенное изображение, г — модель

Основными размерами болтового соединения являются номинальный диаметр резьбы и длина болта (Таблица 5.5). Все размеры крепежных деталей берутся из соответствующих стандартов.

| Диаметры стержней крепежных деталей d | Диаметры сквозных отверстий dh | Диаметры стержней крепежных деталей d | Диаметры сквозных отверстии dh | ||||

|---|---|---|---|---|---|---|---|

| 1-й ряд | 2-й ряд | 3-й ряд | 1-й ряд | 2-й ряд | 3-й ряд | ||

| 2,5 | 2,7 | 2,9 | 3,1 | 16,0 | 17,0 | 18,0 | 19,0 |

| 3,0 | 3,2 | 3,4 | 3,6 | 18,0 | 19,0 | 20,0 | 21,0 |

| 4,0 | 4,3 | 4,5 | 4,8 | 20,0 | 21,0 | 22,0 | 24,0 |

| 5,0 | 5,3 | 5,5 | 5,8 | 22,0 | 23,0 | 24,0 | 26,0 |

| 6,0 | 6,4 | 6,6 | 7,0 | 24,0 | 25,0 | 26,0 | 28,0 |

| 7,0 | 7,4 | 7,6 | 8,0 | 27,0 | 28,0 | 30,0 | 32,0 |

| 8,0 | 8,4 | 9,0 | 10,0 | 30,0 | 31,0 | 33,0 | 35,0 |

| 10,0 | 10,5 | 11,0 | 12,0 | 33,0 | 34,0 | 36,0 | 38,0 |

| 12,0 | 13,0 | 14,0 | 15,0 | 36.0 | 37,0 | 39,0 | 42,0 |

| 14,0 | 15,0 | 16,0 | 17,0 | 39,0 | 40,0 | 42,0 | 45,0 |

На упрощенном изображении болтового соединения не показывают фаски, зазоры между стержнем болта и отверстием, резьба наносится на всей длине стержня.

Все размеры стандартных изделий рассчитываются по условно-упрощенным размерам, выраженным через отношение к диаметру резьбы — d (Рисунок 5.24, в).

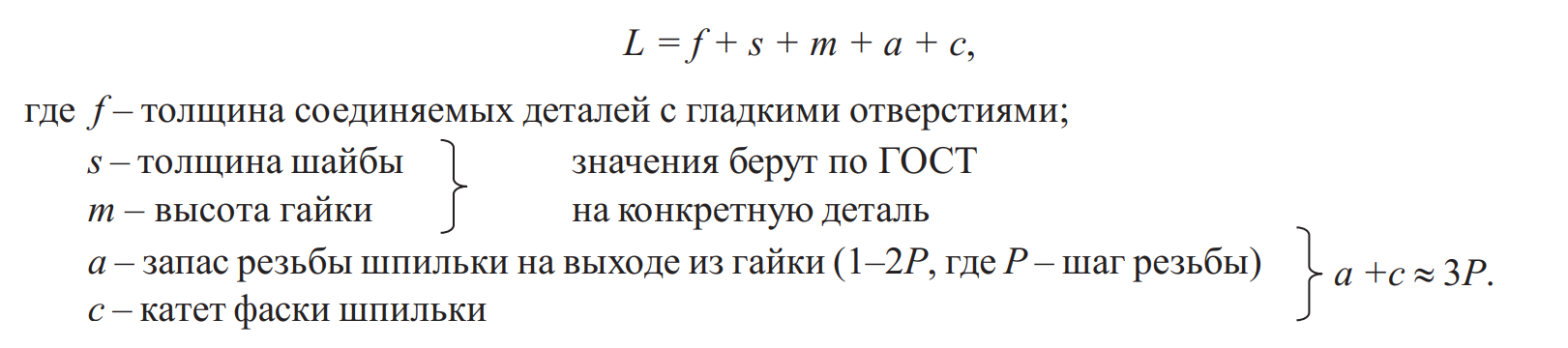

Длина болта определяется по формуле:

L= m+S+H+k,

где L — длина болта; m — толщина соединяемых деталей; S — толщина шайбы; Н — высота гайки; k = (0,25 … 0,5)d — запас резьбы болта (Рисунок 5.24, б)

Рисунок 5.25 Конструктивный зазор между стержнем болта и отверстием в деталях

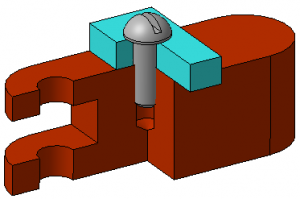

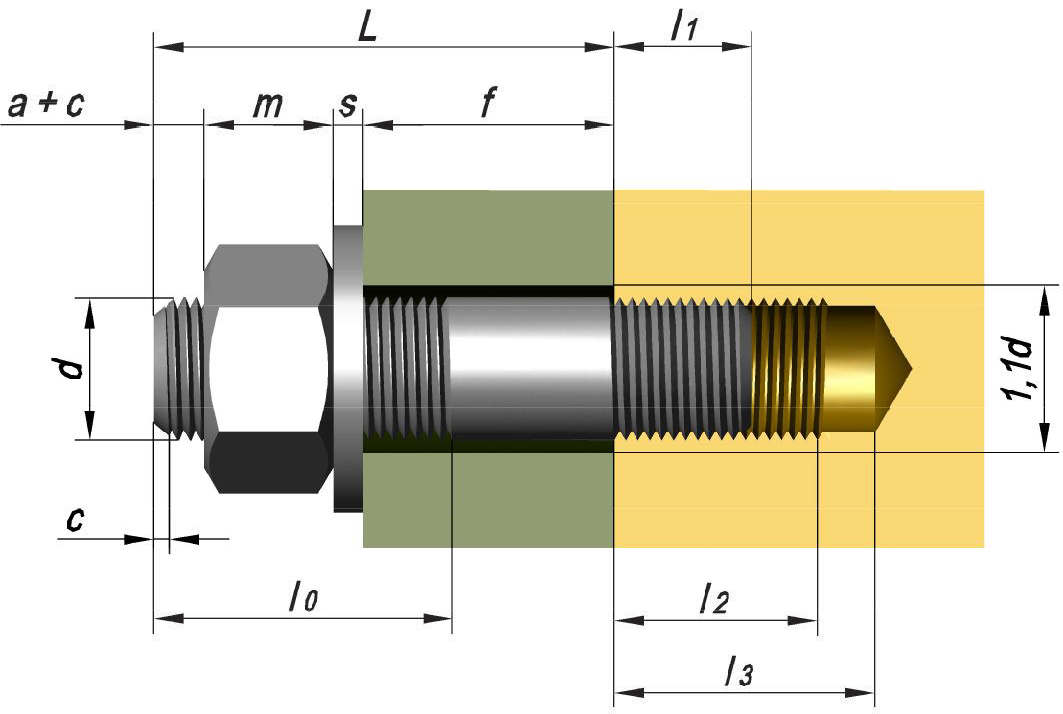

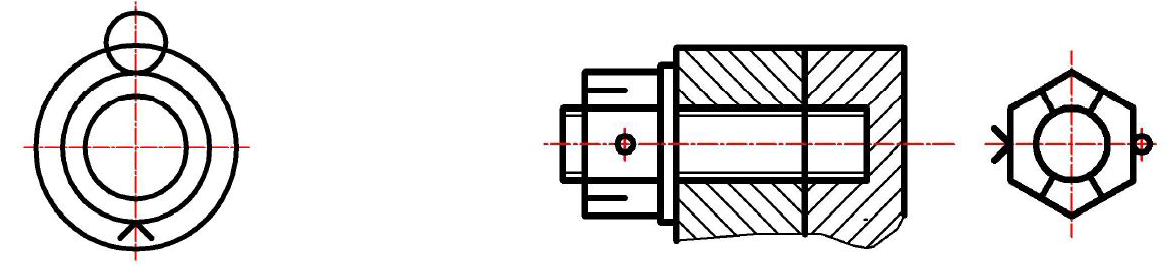

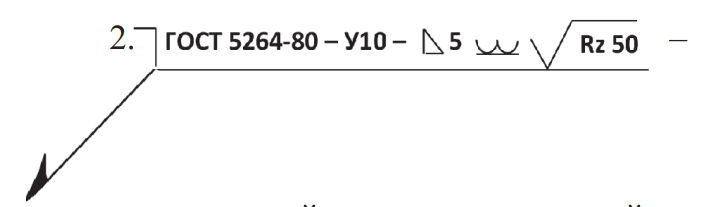

5.3.2 Соединение шпилькой

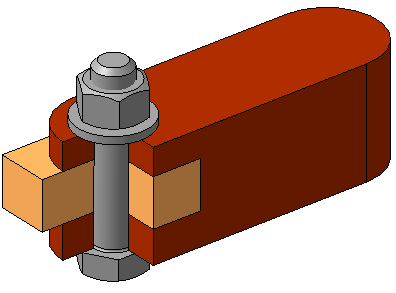

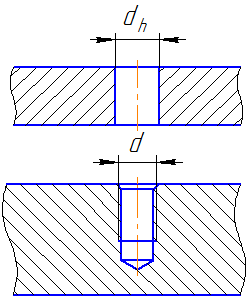

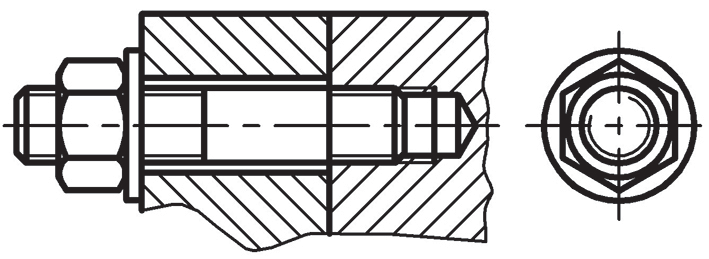

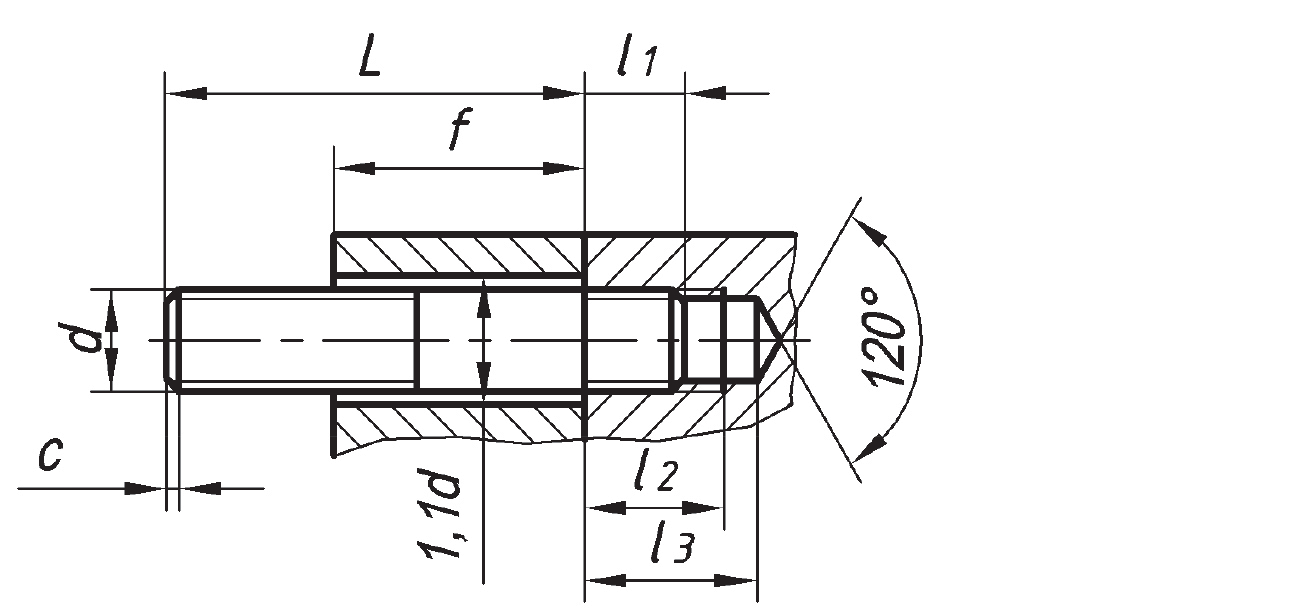

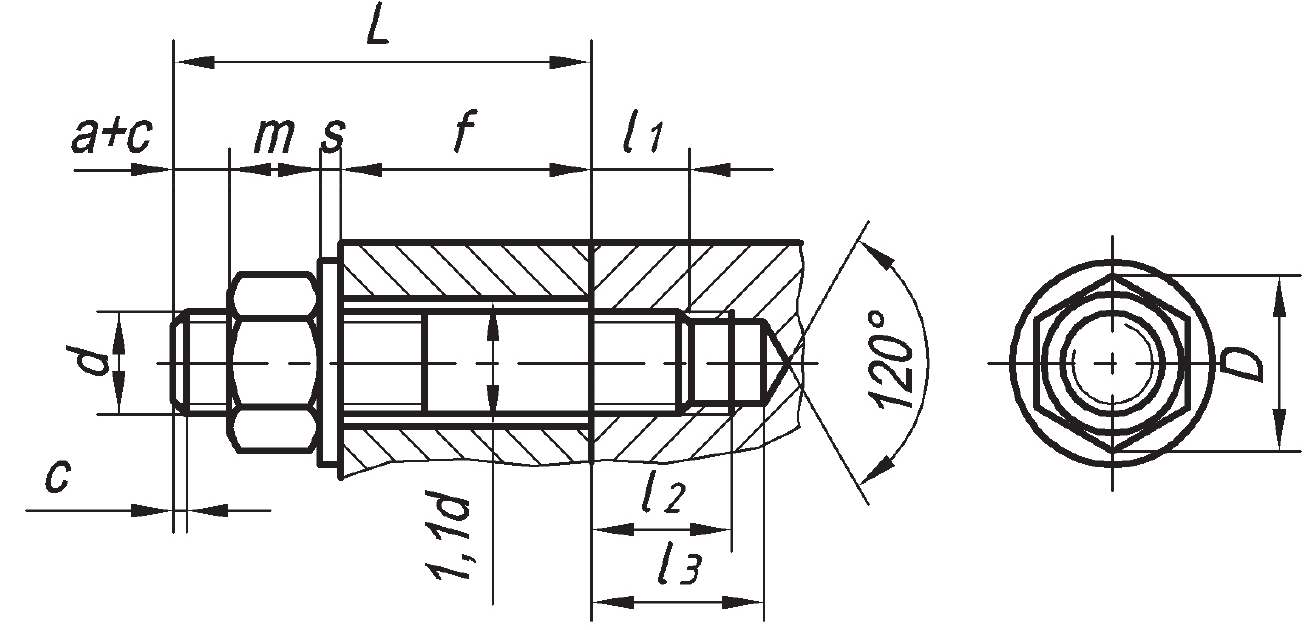

Шпилечное соединение применяют для скрепления двух и более деталей, когда по конструктивным соображениям применение болтового соединения невозможно. В шпилечное соединение входят присоединяемые детали и корпус, стандартные изделия — шпилька, гайка, шайба (Рисунок 5.26, а, б).

В присоединяемой детали выполняют сквозное гладкое отверстие, диаметром dh (см. Таблицу 5.15), как и в случае болтового соединения.

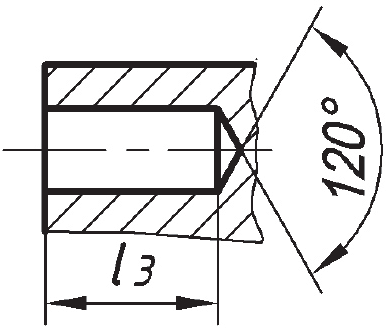

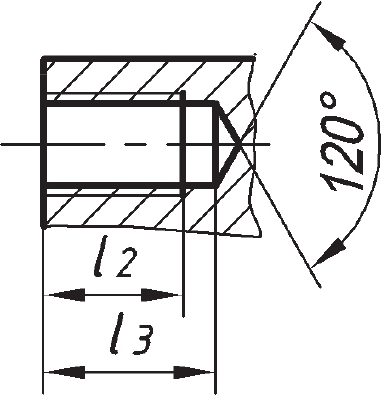

Гнездо под шпильку в корпусной детали сначала высверливают (диаметр сверления зависит от номинального диаметра резьбы, ее шага и требуемой точности изготовления, Таблица 5.2), затем делают фаску, после чего нарезают резьбу (Рисунок 5.4). Глубина сверления зависит от глубины ввинчивания шпильки (lвв), запаса резьбы полного профиля в гнезде и недореза, зависящего от шага: l2 = lвв + 4Р. Глубина нарезания резьбы l3 = lвв + 2Р , где Р – шаг резьбы. Размеры глубины сверления и нарезания резьбы указывают на чертеже корпусной детали.

Под длиной шпильки понимают длину ее стержня без ввинчиваемого конца — L.

Глубина ввинчивания зависит от материала корпусной детали — чем мягче материал, тем больше глубина ввинчивания (Таблица 5.10).

Последовательность сборки: ввинчивают шпильку ввинчиваемым концом в корпус до заклинивания (по сбег резьбы), одевают на стержень шпильки присоединяемую деталь, одевают шайбу, накручивают гайку.

|

| а |

|

|

| б | в |

|

| г |

Рисунок 5.26 — Шпилечное соединение: а — отверстия в соединяемых деталях; б — конструктивное изображение; в — упрощенное изображение; г — модель

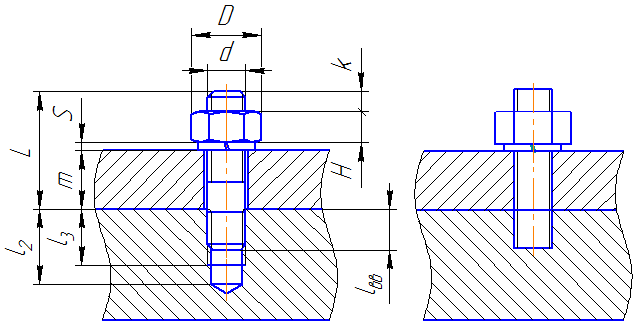

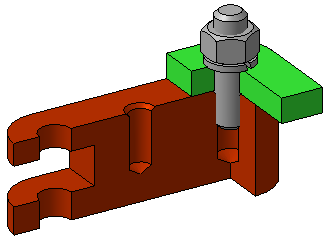

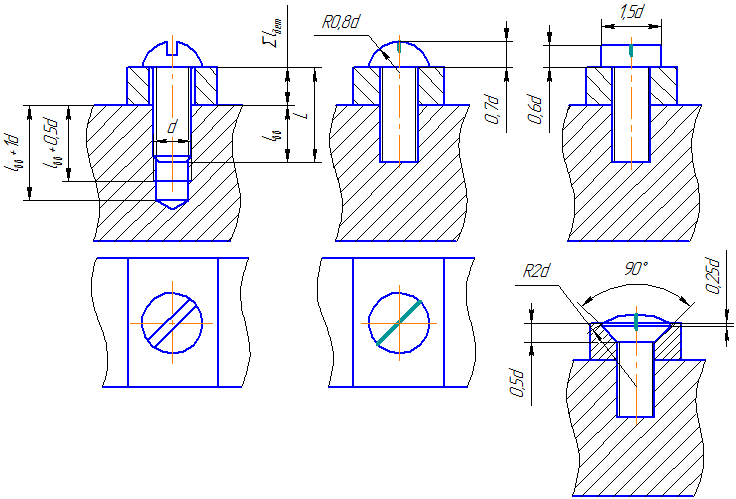

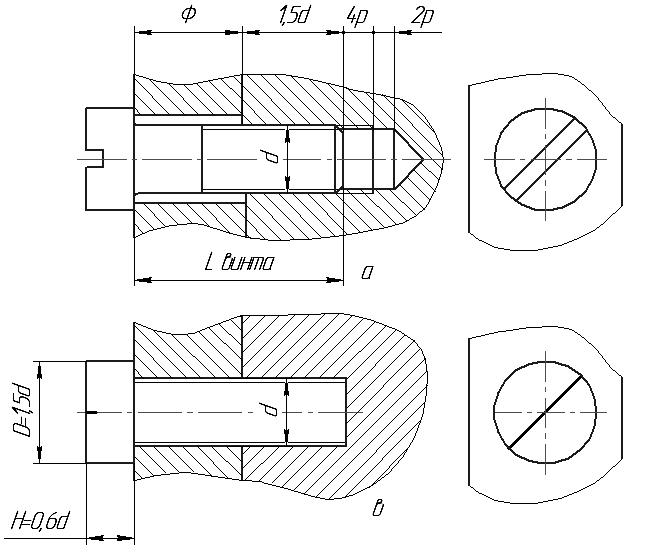

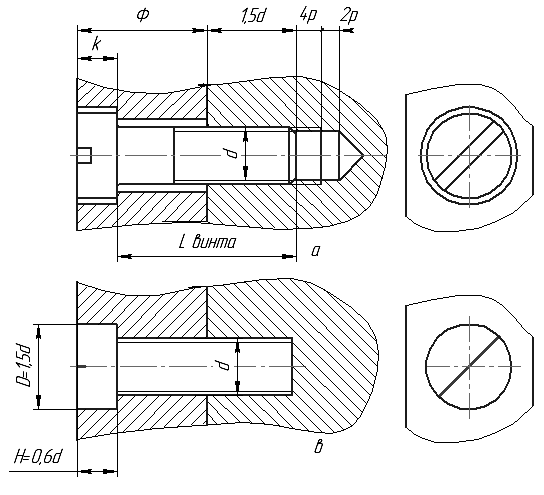

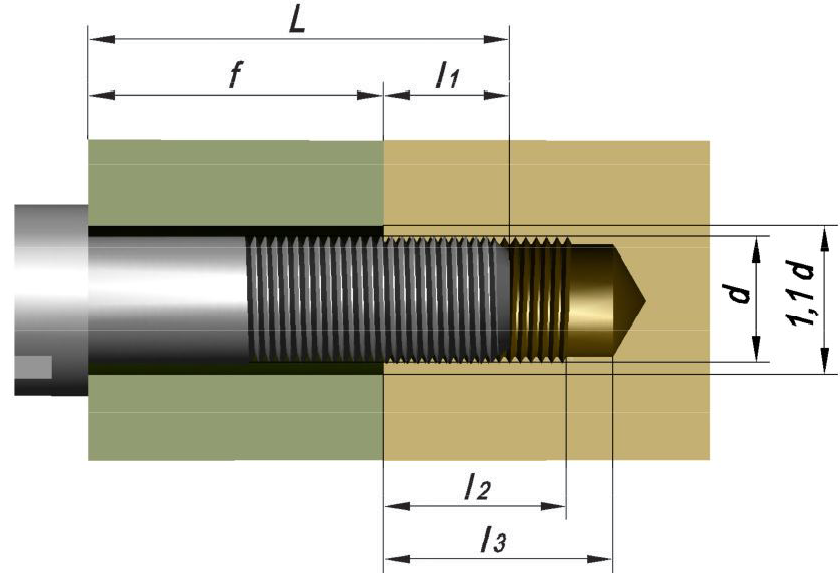

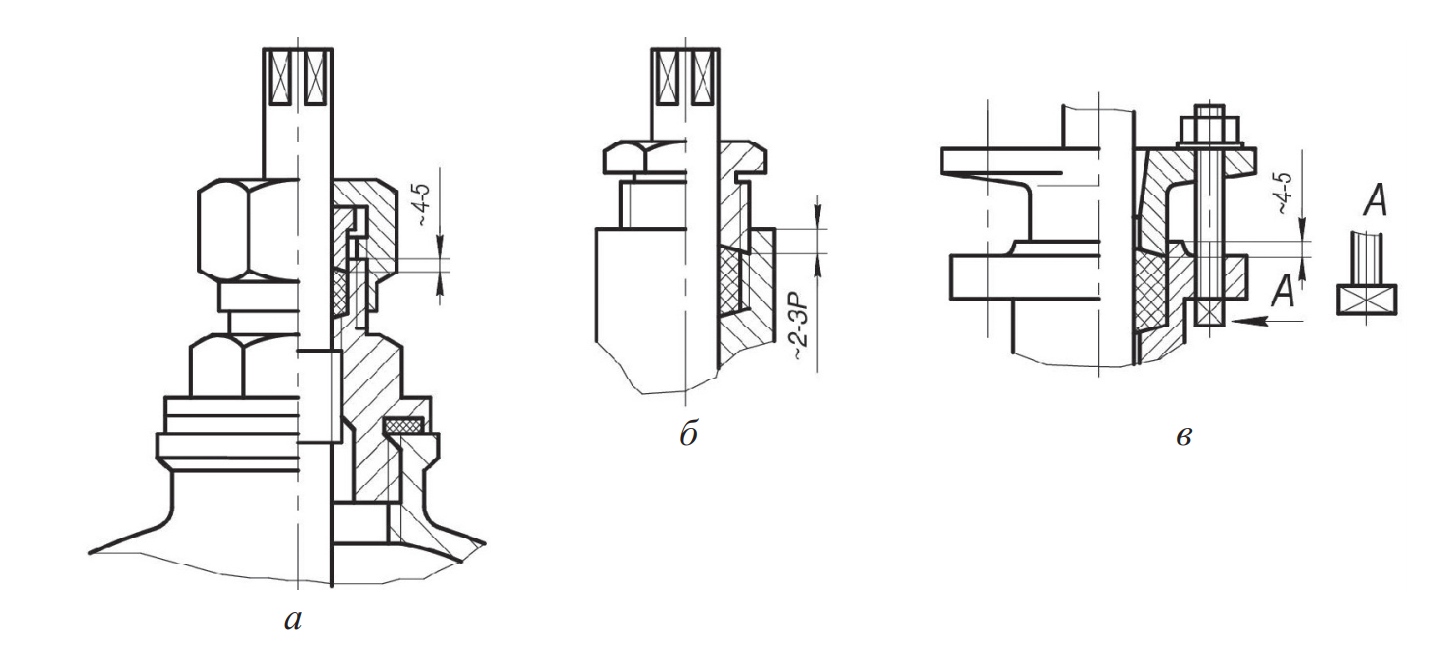

5.3.3 Соединение винтом

В винтовое соединение входят присоединяемые детали и корпус, стандартные изделия — винт, иногда шайба (Рисунок 5.27, б, в, г).

В присоединяемой детали выполняют гладкое сквозное отверстие, Таблица 5.15.

Гнездо под винт в корпусной детали сначала высверливают (диаметр сверления зависит от номинального диаметра резьбы, ее шага и требуемой точности изготовления, Таблица 5.2), затем делают фаску, после чего нарезают резьбу (Рисунок 5.4). Глубина сверления зависит от глубины ввинчивания винта (lвв), запаса резьбы полного профиля в гнезде и недореза, зависящего от шага: l2 = lвв + 4Р (или lвв + 1d). Глубина нарезания резьбы l3 = lвв + 2,7Р , где Р – шаг резьбы (или lвв + 0,5d).

Последовательность сборки: располагают отверстия под крепеж в деталях соосно, вставляют стержень винта через отверстие присоединяемой детали, ввинчивают винт в корпусную деталь.

|

| а |

|

||

| б | в | г |

|

| д |

Рисунок 5.27 — Винтовое соединение: а — отверстия в соединяемых деталях; б — конструктивное изображение; в — упрощенное изображение винта с полукруглой головкой; г — упрощенное изображение винта с цилиндрической и полупотайной головкой; д — модель

Как создать в программе КОМПАС-3D изображения резьбовых крепежных соединений, рассказано в соответствующей данной теме Лабораторной работе!

5.4 Прочие разъемные соединения

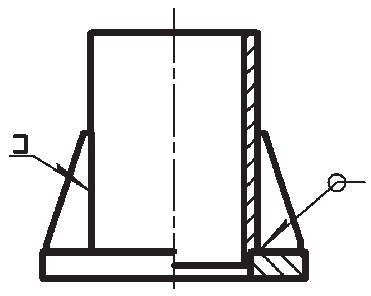

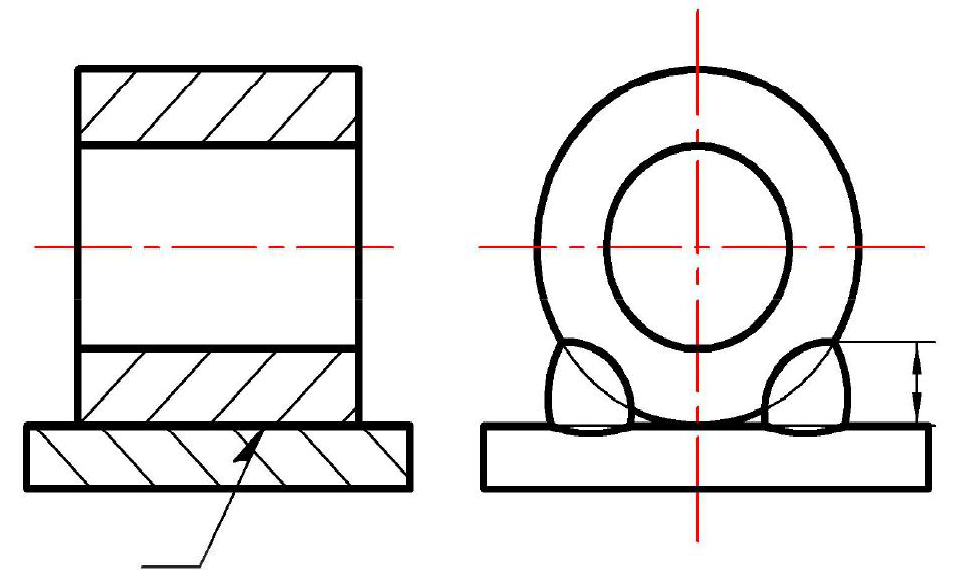

5.4.1 Соединение шпонкой, штифтом

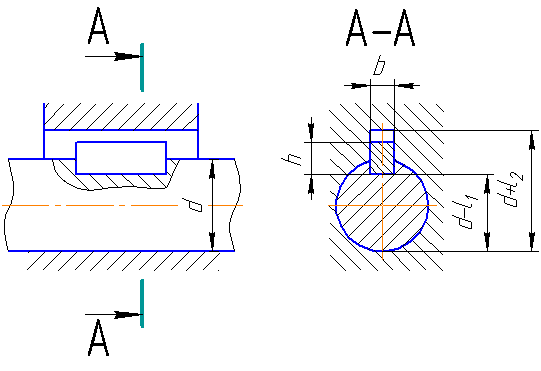

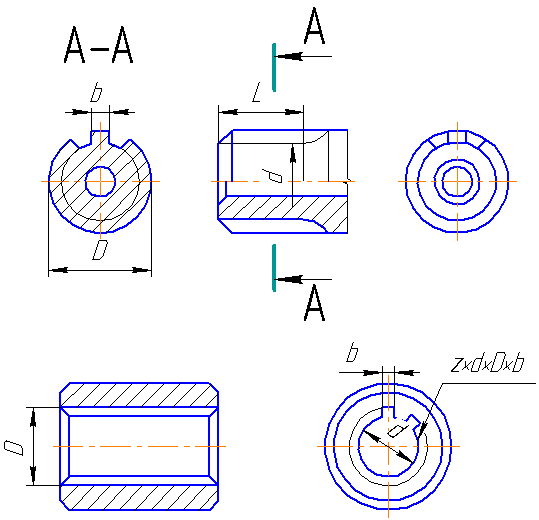

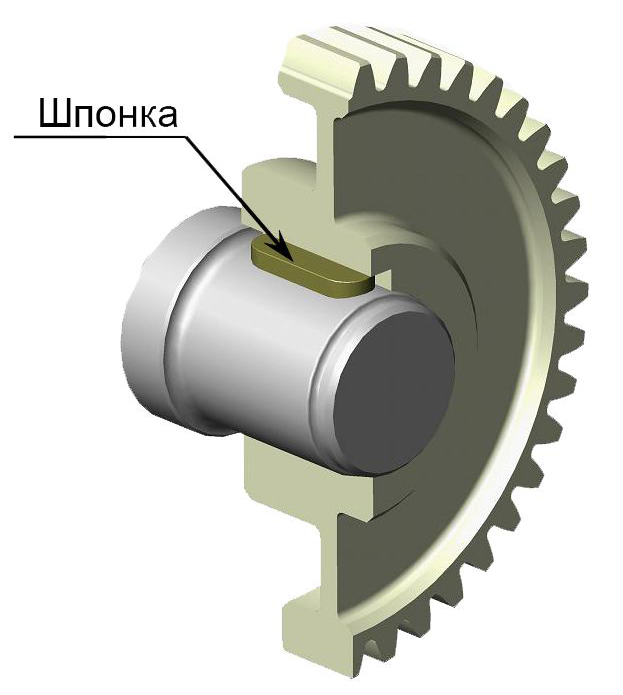

Шпоночное соединение применяют для фиксации деталей при передаче крутящих моментов (Рисунок 5.28). Крутящий момент от вала через шпонку передается на втулку. Конструкция и размеры шпонок регламентируются стандартами.

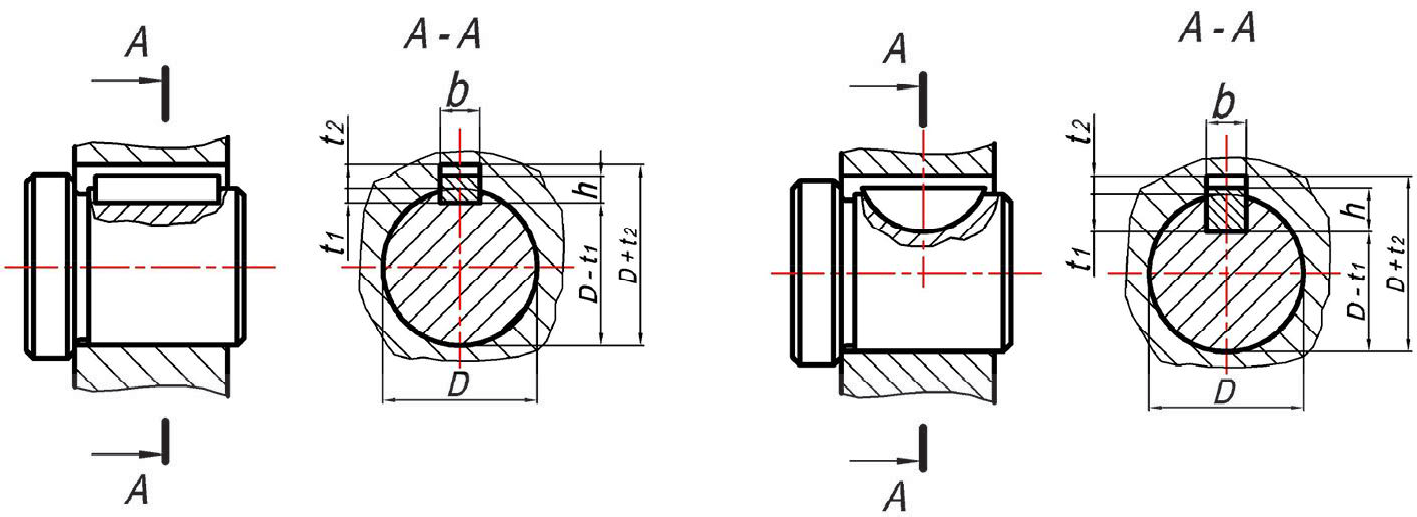

На валу выполняют (фрезеруют) паз, повторяющий профиль шпонки на глубину, определяемую Таблицей 5.16.

В детали, одеваемой на вал, выполняют сквозной паз шириной, равной ширине шпонки, глубиной, определяемой Таблицей 5.16.

Параметры шпонки и пазов в соединяемых деталях зависят от диаметра вала в месте шпоночного соединения (Таблица 5.16).

Шпонки общего назначения подразделяют на призматические, клиновидные, сегментные.

Наиболее широко используются призматические шпонки (Рисунок 5.28). Боковые грани у этих шпонок — рабочие, под верхней имеется зазор. Сечение шпонки зависит от диаметра вала (Таблица 5.16), длина — от передаваемого крутящего момента и конструктивных особенностей соединения.

Обозначение: Шпонка 2-18х11х100 ГОСТ 23360-78, где 2 — исполнение 18х11 — сечение (18 — ширина), 100 — длина.

Последовательность сборки: шпонка закладывается в паз вала, деталь одевается на вал и шпонку смещением ее вдоль оси вращения вала.

Шпонка закрепляет втулку только от проворачивания. Требуется крепление втулки от возможного осевого смещения!

Рисунок 5.28 Шпоночное соединение

| Диаметр вала, d | Размеры сечения шпонки | Глубина вала | Радиус закругления паза, r или фаска, s1x45° | Длина шпонки, l | Фаска для шпонки, s | |||

|---|---|---|---|---|---|---|---|---|

| b | h | вал, t1 | втулка, t2 | наим. | наиб. | |||

| от 6 до 8 | 2 | 2 | 1.2 | 1.0 | 0.08 | 0.16 | от 6 до 20 | 0,15 – 0,25 |

| св. 8 >> 10 | 3 | 3 | 1,8 | 1,4 | 6 – 36 | |||

| >> 10 >> 12 | 4 | 4 | 2,5 | 1,8 | 8 –45 | |||

| св. 12 >> 17 | 5 | 5 | 3 | 2,3 | 0,16 | 0,25 | 10 – 56 | 0,25 – 0,40 |

| >> 17 >> 22 | 6 | 6 | 3,5 | 2,8 | 14 – 70 | |||

| >> 22 >> 30 | 8 | 7 | 4 | 3,3 | 18 – 90 | |||

| св. 30 >> 38 | 10 | 8 | 5 | 3,3 | 0,25 | 0,4 | 22 – 110 | 0,40 – 0,60 |

| >> 28 >> 44 | 12 | 8 | 5 | 3,3 | 28 – 140 | |||

| >> 44 >> 50 | 14 | 9 | 5,5 | 3,8 | 32 – 160 | |||

| >> 50 >> 58 | 16 | 10 | 6 | 4,3 | 45 – 180 | |||

| >> 58 >> 65 | 18 | 11 | 7 | 4,4 | 50 – 200 | |||

| св. 65 >> 75 | 20 | 12 | 7,5 | 4,9 | 0,4 | 0,6 | 56 – 220 | 0,60 – 0,80 |

| >> 75 >> 85 | 22 | 14 | 9 | 5,4 | 63 – 250 | |||

| >> 85 >> 95 | 25 | 14 | 9 | 5,4 | 70 – 280 | |||

| св. 95 >> 110 | 28 | 16 | 10 | 6.4 | 0.4 | 0.6 | 80 – 320 | 0,60 – 0,80 |

| >> 110 >> 130 | 32 | 18 | 11 | 7.4 | 90 – 360 |

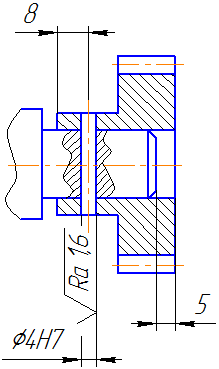

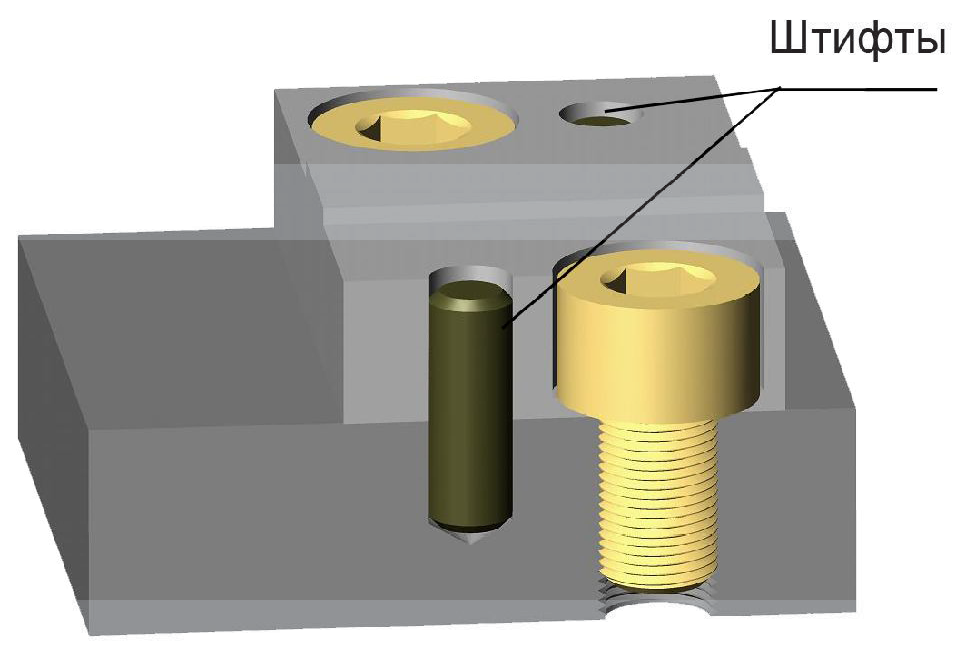

Штифты применяют для точного фиксирования деталей. Они позволяют при необходимости разъединения деталей повторную сборку с сохранением точности их расположения. Штифты применяются для установки деталей (установочные штифты), а также в качестве соединительных и предохранительных деталей.

Последовательность сборки: устанавливают деталь на валу в нужном положении, совместно, в двух деталях, просверливают отверстие, вбивают штифт.

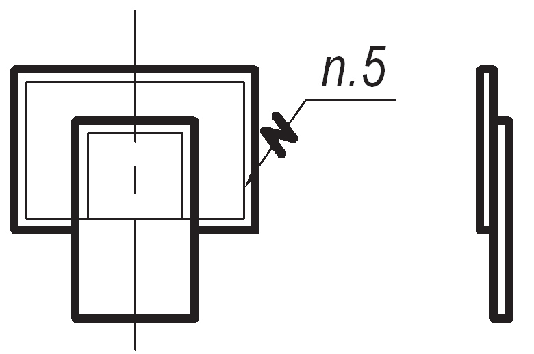

Так как при соединении деталей штифтом отверстие под штифт просверливается в процессе сборки, то на сборочном чертеже указываются установочные (размер 5 мм) и исполнительные размеры (Рисунок 5.30).

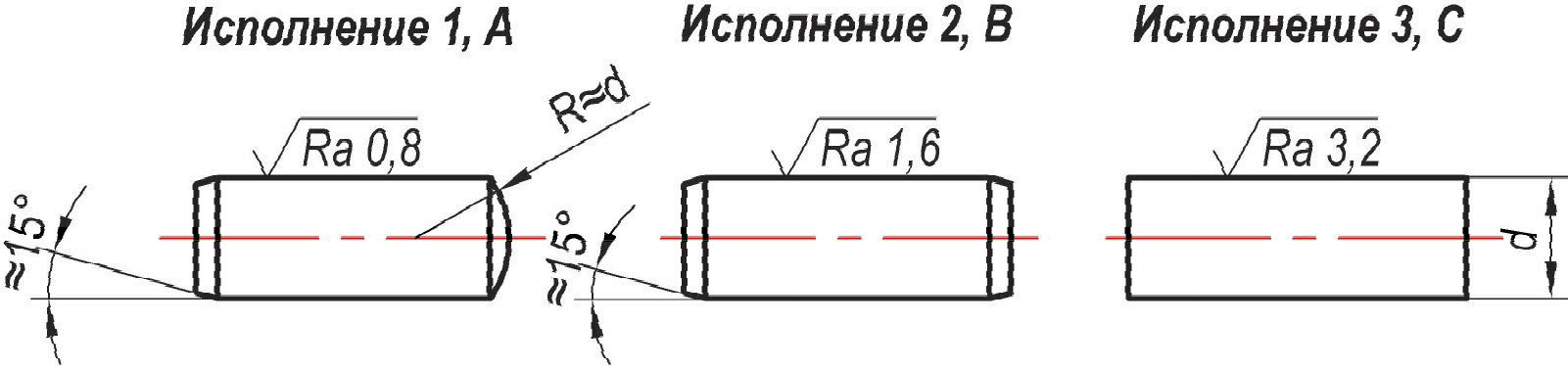

Штифты подразделяют на цилиндрические и конические (Рисунок 5.29).

Обозначение: Штифт 10х60 ГОСТ 3128-70, 10 — диаметр в мм, 60 — длина в мм.

Размер d1 для конического штифта рассчитывается по формуле: d1=d+(l-2c)/50

Рисунок 5.29 — Изображение цилиндрического штифта

Рисунок 5.30 — Штифтовое соединение

| d | c | длина штифта, l | |

|---|---|---|---|

| цилиндрического | конического | ||

| 1 | 0,2 | от 2,5 до 18 | от 5 до 18 |

| 1,2 | 0,2 | >> 2.5 >> 25 | >> 6 >> 22 |

| 1,6 | 0,3 | >> 3 >> (32) | >> 6 >> 28 |

| 2 | 0,3 | >> 4 >> 40 | >> 8 >> 36 |

| 2,5 | 0,5 | >> 5 >> 50 | >> 10 >> 45 |

| 3 | 0,5 | >> 6 >> 60 | >> 12 >> 55 |

| 4 | 0,6 | >> 8 >> 80 | >> 16 >> 70 |

| 5 | 0,8 | >> 10 >> 100 | >> 16 >> 90 |

| 6 | 1,0 | >> 12 >> 120 | >> 20 >> 110 |

| 8 | 1,2 | >> 16 >> 160 | >> 25 >> 140 |

| 10 | 1,6 | >> 20 >> 160 | >> 28 >> 180 |

| 12 | 1,6 | >> 25 >> 160 | >> 32 >> 220 |

| 16 | 2,0 | >> 30 >> 280 | >> 40 >> 280 |

| 20 | 2,5 | >> 40 >> 280 | >> 50 >> 280 |

| 25 | 3,0 | >> 50 >> 280 | >> 60 >> 280 |

| 32 | 4,0 | >> 60 >> 280 | >> 80 >> 280 |

| 40 | 5,0 | >> 80 >> 280 | >> 100 >> 280 |

| 50 | 6,3 | >> 100 >> 280 | >> 120 >> 280 |

Длина штифтов до 36 мм выбирается из ряда: 4; 5; 6; 8; 10; 12; 14; 16; (18); 20; (22); 25; (28); 30; (32); 36, длина штифтов от 40 до 50 мм выбирается с окончанием на 0 или 5; от 60 мм и выше – с окончанием на 0.

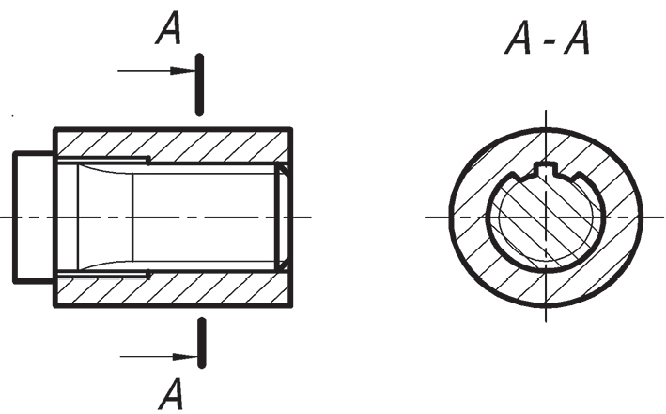

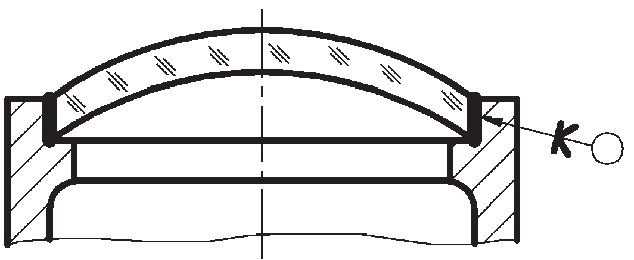

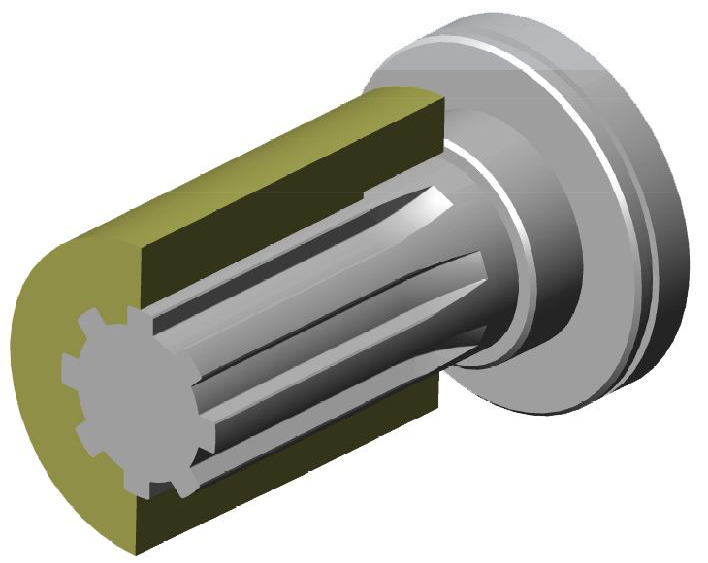

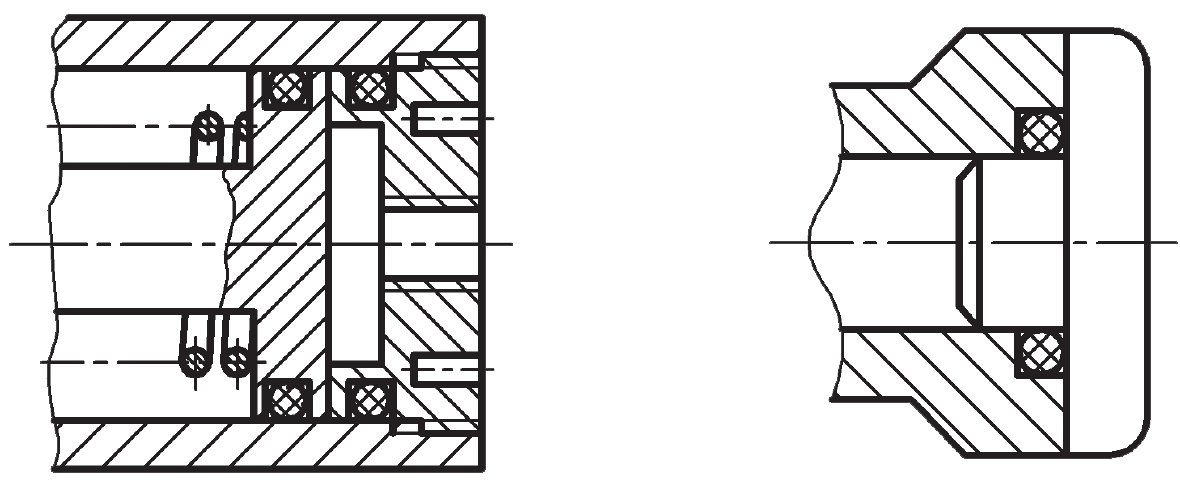

5.4.2 Шлицевое соединение

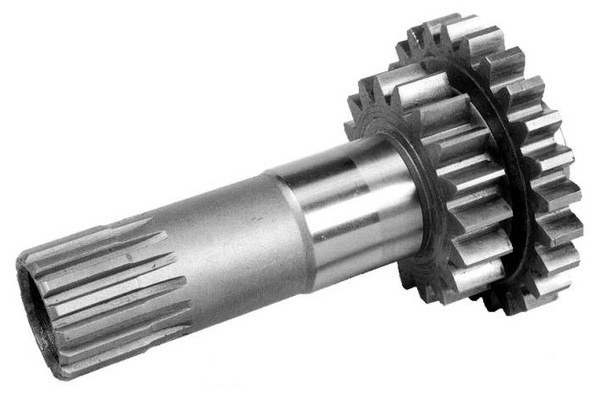

Эти соединения называют многошпоночными, в нем шпонки выполнены как одно целое с валом, что позволяет передавать большие крутящие моменты по сравнению со шпоночным соединением. Кроме того, шлицевое соединение хорошо обеспечивает взаимное центрирование втулки (колеса) и вала, что очень важно для валов с большим числом оборотов.

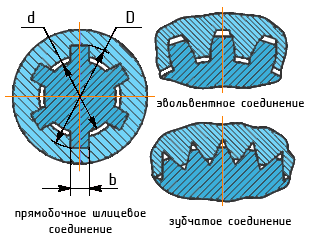

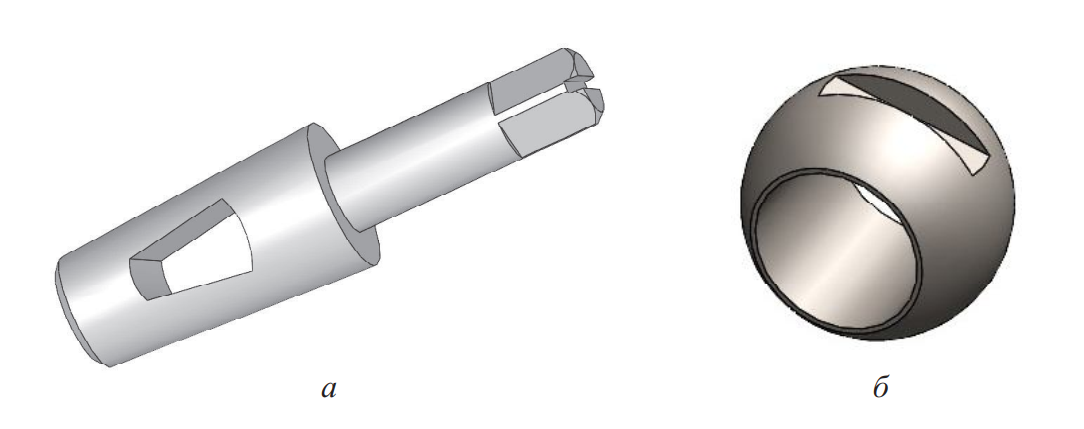

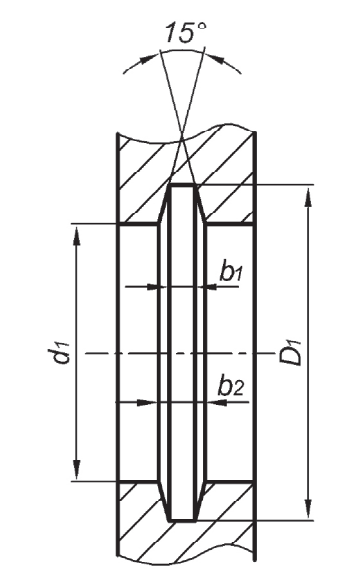

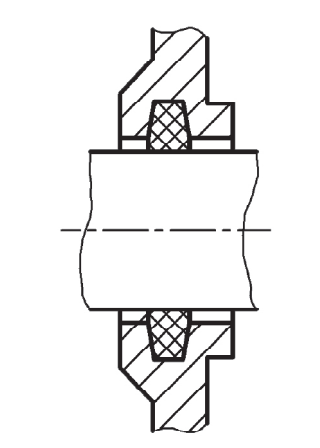

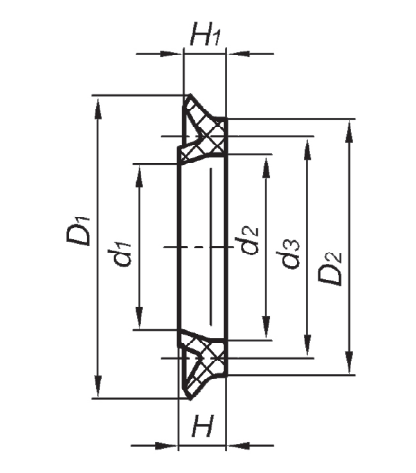

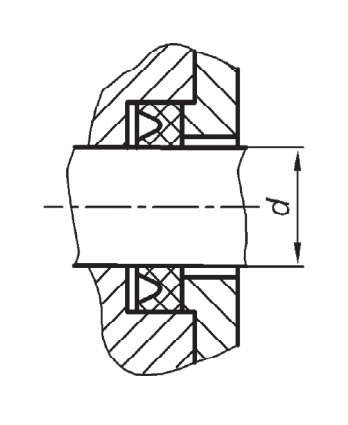

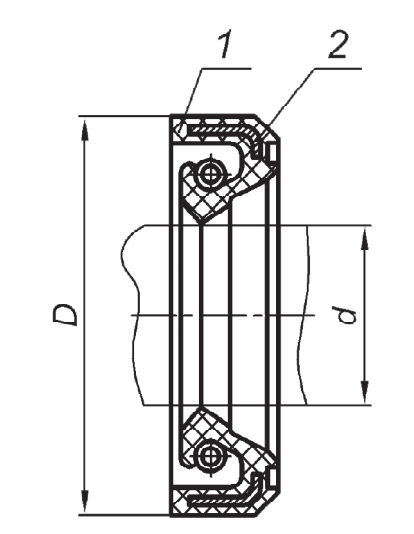

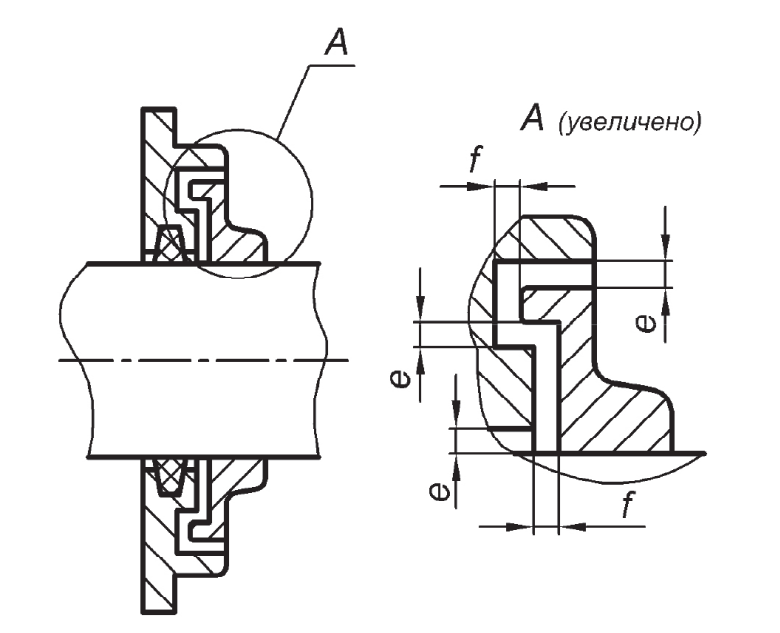

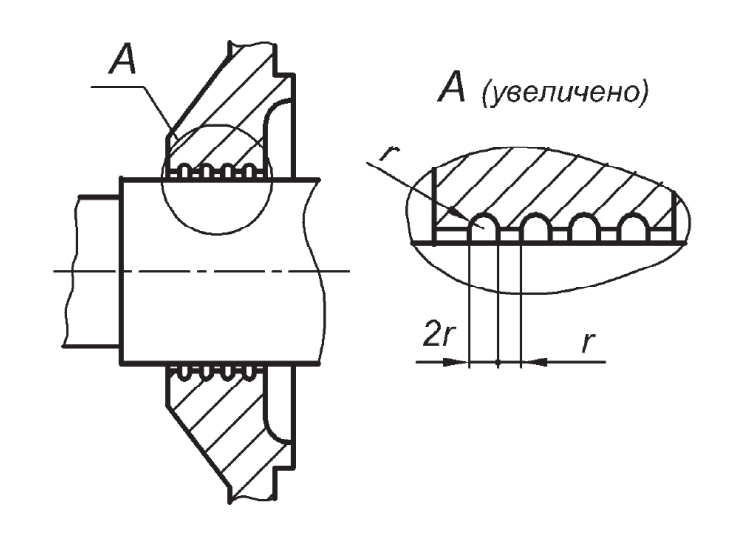

Вал (Рисунок 5.32) имеет равномерно расположенные впадины (шлицы), между которыми находятся зубья. Зубья входят во впадины втулки, образуя шлицевое соединение. Профили зубьев и впадин бывают прямобочные, эвольвентные и треугольные (Рисунок 5.31). Наиболее широко применяют прямобочное соединение. Размеры шлицевых соединений установлены стандартами.

Основные параметры: число зубьев z, внутренний диаметр d, наружный диаметр D, ширина зуба b.

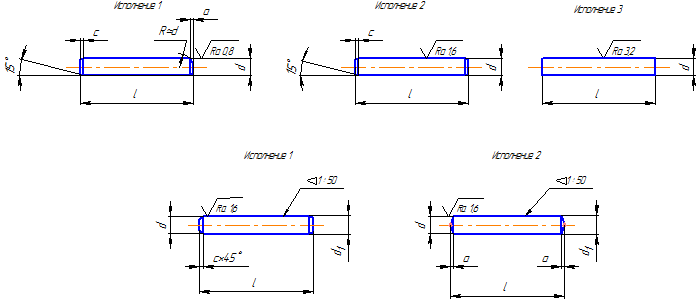

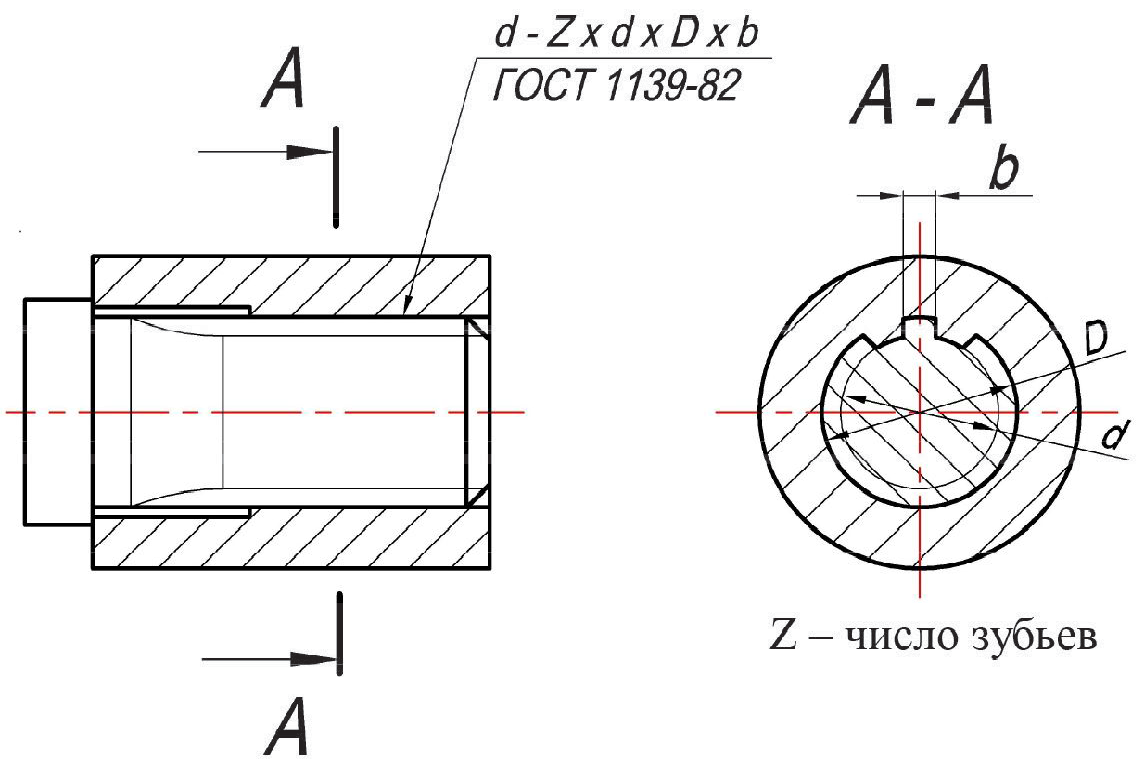

Шлицевое соединение изображают согласно ГОСТ 2.409-74* упрощенно (Рисунок 5.33).

Рисунок 5.31 — Профили шлицев

Рисунок 5.32 — Вал со шлицами

Рисунок 5.33 — Пример детали со шлицевым хвостовиком и фрагменты чертежей деталей

| Легкая серия | Средняя серия | Тяжелая серия | |||

|---|---|---|---|---|---|

| Номинальный размер «z» x «d» x «D« |

b | Номинальный размер «z» x «d» x «D« |

b | Номинальный размер «z» x «d» x «D« |

b |

| 6x23x26 | 6 | 6x11x14 | 3 | 10x16x20 | 2,5 |

| 6x26x30 | 6 | 6x13x16 | 3,5 | 10x18x23 | 3 |

| 6x28x32 | 7 | 6x16x20 | 4 | 10x21x26 | 3 |

| 8x32x36 | 6 | 6x18x22 | 5 | 10x23x29 | 4 |

| 8x36x40 | 6 | 6x21x25 | 5 | 10x26x32 | 4 |

| 8x42x46 | 8 | 6x23x28 | 6 | 10x28x35 | 4 |

| 8x46x50 | 9 | 6x26x32 | 6 | 10x32x40 | 5 |

| 8x52x58 | 10 | 6x28x34 | 7 | 10x36x45 | 5 |

| 8x56x62 | 10 | 8x32x38 | 6 | 10x42x52 | 6 |

| 8x62x68 | 12 | 8x36x42 | 7 | 10x46x56 | 7 |

| 10x72x78 | 12 | 8x42x48 | 8 | 16x52x60 | 5 |

| 10x82x88 | 12 | 8x46x54 | 9 | 16x56x65 | 5 |

| 10x92x98 | 14 | 8x52x60 | 10 | 16x62x72 | 6 |

| 10x102x108 | 16 | 8x56x65 | 10 | 16x72x82 | 7 |

| 10x112x120 | 18 | 8x62x72 | 12 | 20x82x92 | 6 |

| 10x72x82 | 12 | 20x92x102 | 7 | ||

| 10x82x92 | 12 | 20x102x115 | 8 | ||

| 10x92x102 | 14 | 20x112x125 | 9 | ||

| 10x102x112 | 16 | ||||

| 10x112x125 | 18 | ||||

| «z» — число шлицев, «d» — внутренний диаметр, «D» — наружный диаметр, «b» — ширина шлица |

По вопросам репетиторства по инженерной графике (черчению), вы можете связаться любым удобным для вас способом в разделе Контакты. Возможно очное и дистанционное обучение по Skype: 1250 р./ак.ч.

Ваша заявка отправленна

В скором времени мы с вами свяжемся

Виды соединения

- Подробности

- Категория: Инженерная графика

Автор видеоурока: к.пед.н., доцент кафедры ИГиСАПР Кайгородцева Н.В.

РАЗЪЕМНЫЕ И НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ ДЕТАЛЕЙ

Все существующие соединения деталей можно разделить на разъемные и неразъемные.

Разборка неразъемных соединений может быть осуществлена только такими средствами, которые приводят к частичному разрушению деталей, входящих в соединение.

К неразъемным соединениям относятся: клепаные, сварные, полученные пайкой, склеиванием, сшиванием, а также соединения, полученные путем запрессовки деталей с натягом. На чертежах используют условные изображения швов сварных соединений по ГОСТ 2.312—73 и соединений, получаемых клепкой, пайкой, склеиванием, сшиванием и т. д., по ГОСТ 2.313—82 (СТ СЭВ 138—81).

Разъемное соединение позволяет многократно выполнять его разборку и последующую сборку, при этом целостность деталей, входящих в соединение, не нарушается.

К неразъемным соединениям относятся: резьбовые соединения с помощью штифтов, клиньев и шпонок, а также зубчатые (шлицевые) соединения.

РЕЗЬБОВЫЕ СОЕДИНЕНИЯ

Помимо резьбовых соединений, осуществляемых при помощи стандартных крепежных деталей (болтов, шпилек и винтов), находят широкое применение резьбовые соединения, в которых резьба выполняется непосредственно на деталях, входящих в соединение. Это соединение получается навинчиванием одной детали на другую.

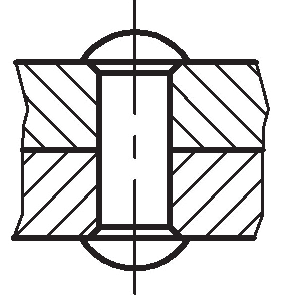

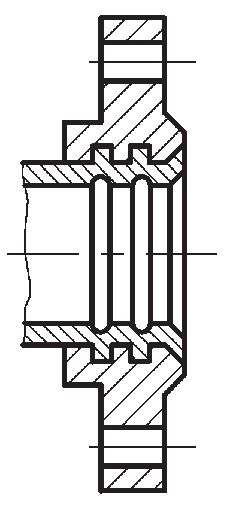

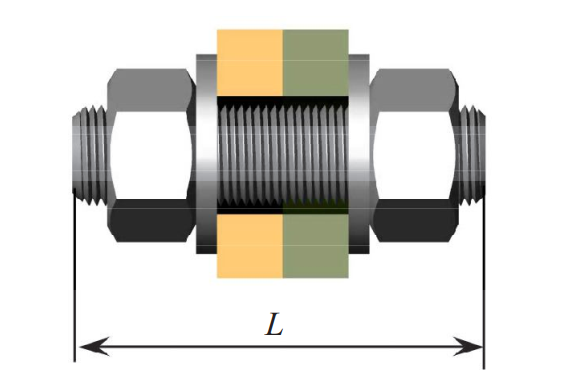

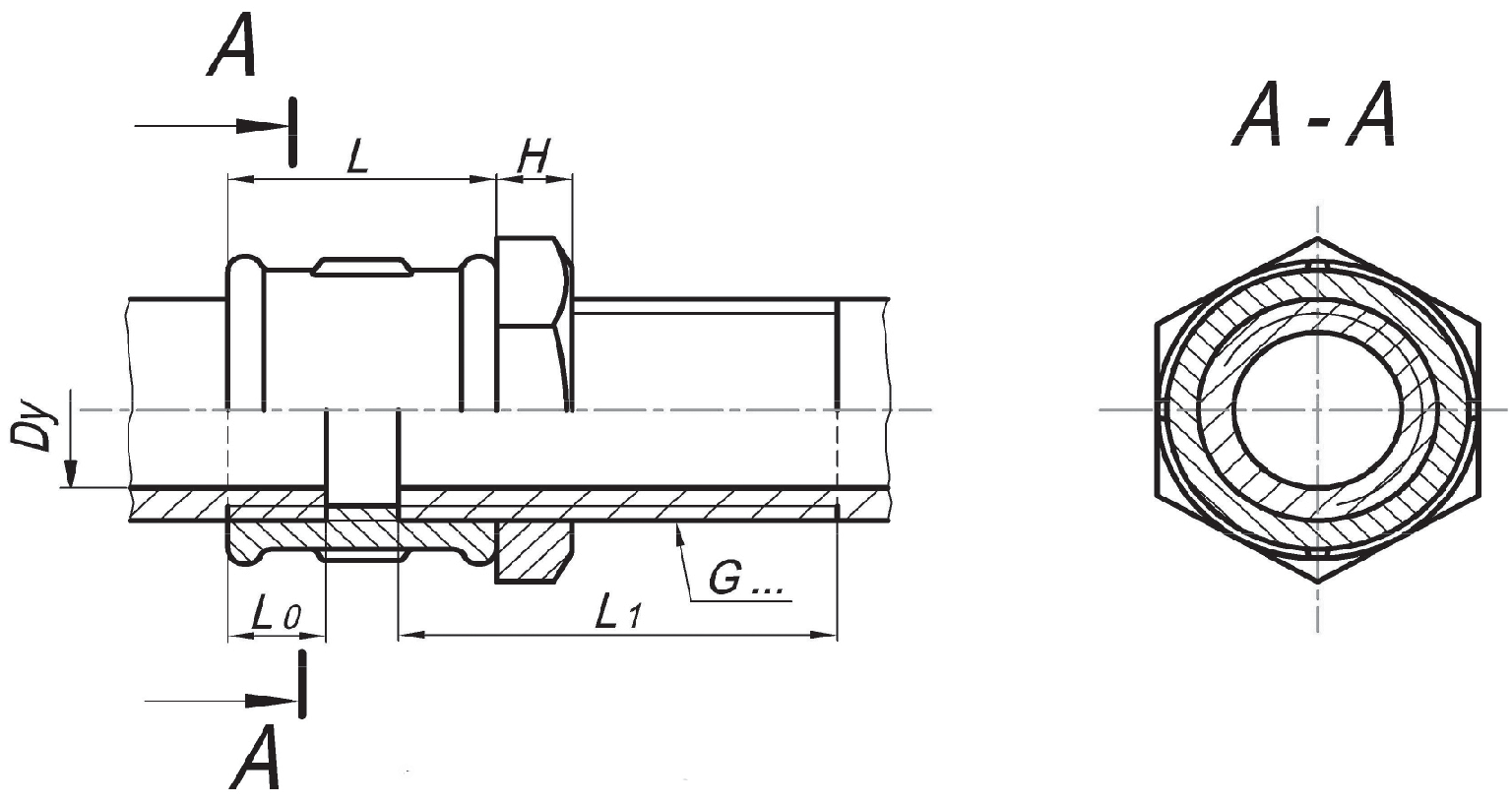

На рис. 379 представлено соединение трубы 1 со штуцером 2, осуществляемое при помощи накидной гайки 3 и втулки 4, прижимающей коническую развальцованную часть трубы к штуцеру.

СОЕДИНЕНИЕ КЛИНОМ

Соединение клином применяется в случаях необходимости быстрой разборки и сборки соединяемых деталей машин, а также для стягивания деталей с регулированием соответствующих зазоров между ними.

Изображенное на рис. 380 соединение клином служит для стягивания и регулирования зазоров вкладыша головки шатуна в его корпусе. Клин 1 совместно с пластиной 3 плотно вставляется в пазы корпуса и стяжного хомута 5 и затем закрепляется там при помощи упорного винта 2 с квадратной головкой. Для предупреждения самоотвинчивания винта ставится контргайка 4.

Клин 1, выполненный из стали, представляет собой брусок, имеющий с одной стороны скос с определенным уклоном. По краям и торцам клин скругляется.

СОЕДИНЕНИЕ С ПРИМЕНЕНИЕМ ШТИФТОВ

Одним из видов разъемного соединения деталей является соединение их с помощью штифтов. По форме штифты разделяются на цилиндрические и конические (рис. 381), имеются штифты и другой формы. Применяются штифты для взаимной установки деталей (установочные штифты), а также в качестве соединительных и предохранительных деталей.

Цилиндрические штифты выполняются по ГОСТ 3128—70 (СТ СЭВ 238—75, СТ СЭВ 239—75).

Размеры и параметры конических штифтов устанавливает ГОСТ 3129—70 (СТ СЭВ 238—75, СТ СЭВ 240—75).

Конические штифты выполняются с конусностью 1:50.

ШПОНОЧНОЕ СОЕДИНЕНИЕ

Шпоночное соединение бывает двух видов: неподвижное и подвижное. Наиболее распространено неподвижное соединение шпонками валов с насаженными на них деталями, например, маховиками, шкивами, зубчатыми колесами, муфтами, звездочками цепных передач, кулачками. Эти соединения просты по выполнению, компактны, легко разбираются и собираются.

В таком соединении часть шпонки входит в паз вала, а часть — в паз ступицы колеса (рис. 382).

Форма и размеры шпонок стандартизованы и зависят от диаметра вала и условий эксплуатации соединяемых деталей. Большинство стандартных шпонок представляют собой деталь призматической, сегментной или клиновидной формы с прямоугольным поперечным сечением. Шпонки в продольном разрезе показываются нерассеченными независимо от их формы и размеров

Наибольшее распространение имеют призматические шпонки (рис. 383, а), которые, располагаясь в пазу вала, несколько выступают из него и входят в паз, выполненный во втулке (ступице) детали, соединяемой с валом. Передача вращения от вала к втулке (или наоборот) производится рабочими боковыми гранями шпонки.

После сборки шпоночного соединения (рис. 383, а) между пазом втулки и верхней гранью шпонки должен быть небольшой зазор; размеры пазов на валу и во втул А выбирают по ГОСТ 23360—78 (СТ СЭВ 189— 79).

Призматические шпонки по ГОСТ 23360—78 изготовляют в трех исполнениях (рис. 384).

Размеры сечений призматических шпонок и соответствующих им пазов определяются диаметром вала, на котором устанавливается шпонка (табл. 37). Например, шпонка для вала диаметром d=45 мм должна иметь ширину сечения 6=14 мм и высоту 9 мм. Размеры пазов для выбранной шпонки (см. табл. 37) характеризуются величинами t1=5,5 мм — для вала и t2= 3,8 мм — для втулки (см. рис. 384). На чертеже вала обычно наносят размер а на чертеже втулки колеса всегда d+t2 (см. рис. 384). Необходимая длина шпонки в зависимости от условий работы и действующих на шпоночное соединение сил выбирается по ГОСТ 23360—78.

Условное обозначение шпонки исполнения 1 с вышеуказанными размерами (b= 18, h = 11 и l=65 мм) имеет вид: Шпонка 18x11x65

При тех же размерах шпонка исполнения 2 имеет условное обозначение: Шпонка 2—8x7x45

Сегментные шпонки применяются для соединения с валом деталей, имеющих сравнительно короткие втулки (рис. 383, б). Размеры сегментных шпонок и пазов устанавливает ГОСТ 24071—80 (СТ СЭВ 647—77). Условное обозначение сегментной шпонки толщиной b=6 мм и высотой h=13 мм:

Шпонка 6×13 ГОСТ24071—80.

Значительно реже применяются клиновые шпонки, ГОСТ 24068—80 (СТ СЭВ 645—77) (см. рис. 383, г).

Условное обозначение: Шпонка 2—8x7x45

ЗУБЧАТОЕ (ШЛИЦЕВОЕ) СОЕДИНЕНИЕ

Зубчатое, или шлицевое, соединение какой-либо детали с валом образуется выступами, имеющимися на валу, и впадинами такого же профиля во втулке или ступице (рис. 385, а). Это соединение аналогично шпоночному, но так как выступов несколько, то это соединение по сравнению со шпоночным имеет значительное преимущество. Оно способно передавать большие крутящие моменты, легко осуществлять общее центрирование втулки и вала и их осевое перемещение. Поэтому его применяют в ответственных конструкциях машиностроения.

По форме поперечного сечения выступов зубчатые соединения делятся на: соединения прямобочного профиля — ГОСТ 1139—80 (СТ СЭВ 187—75, СТ СЭВ 188—75), (рис. 386, а) и эвольвентного профиля — ГОСТ 6033—80 (СТ СЭВ 259—76, СТ СЭВ 268—76, СТ СЭВ 269—76, СТ СЭВ 517—77) (рис. 386, б).

На рис. 387 представлены примеры условных изображений шлицевых соединений на чертежах. Эти условности преследуют цель сделать чертеж более простым, наглядным и легко выполнимым.

В машиностроении широко применяются зубчатые соединения прямобочного профиля, выполняемые по ГОСТ 1139—80, который устанавливает размеры элементов соединения, их предельные отклонения и условные обозначения.

Соединения прямобочного профиля характеризуются числом зубьев z, диаметрами d и D, шириной зуба b. ГОСТ 1139—80 предусматривает различные сочетания z, d и D, каждому из которых соответствует определенное значение b. Эти сочетания образуют три серии: легкую, среднюю и тяжелую.

Центрирование втулки (ступицы) на валу может осуществляться:

а) по окружности диаметра D (наиболее технологичное) (рис. 388, а), зазор по диаметру ;

б) по окружности диаметра d (рис. 388, б), зазор по диаметру D;

в) по размеру b (по боковым сторонам зубьев) (рис. 388, в), зазоры по диаметрам d и D.

В общем случае условное обозначение шлицевых валов, отверстий и их соединений содержит: поверхность центрирования (d, D или число зубьев, внутренний диаметр, наружный диаметр, ширину зуба, посадки.

Пример условного обозначения втулки с числом зубьев z=8, внутренним диаметром 36 мм, наружным диаметром D=40 мм, шириной зубьев b=1 мм с центрированием по внутреннему диаметру, с посадками по диаметру центрирования — H7, по диаметру D — Н12:

В курсе «Черчение» обычно применяется условное обозначение в упрощенном виде (без предельных отклонений размеров), например, d—8x36x40x8 (рис. 389).

ГОСТ 2.409—74 (СТ СЭВ 650—77) устанавливает условные изображения зубчатых (шлицевых) валов, отверстий и их соединений, а также правила выполнения элементов соединений на чертежах зубчатых валов и отверстий.

Окружности и образующие поверхностей впадин на изображениях зубчатого вала и отверстия показывают сплошными тонкими линиями (см. рис. 387, а), при этом сплошная тонкая линия поверхности впадин на проекции вала на плоскость, параллельную его оси, должна пересекать линию границы фаски. На разрезах образующие поверхности впадин и отверстия показывают сплошными основными линиями (см. рис. 387).

На продольных разрезах и сечениях зубья валов и впадины отверстия ступиц совмещают с плоскостью чертежа, при этом зубья показывают нерассеченными, а образующие, соответствующие диаметрам и D, показывают сплошными толстыми линиями (см. рис. 387, а и б).

На проекциях вала, перпендикулярных его оси, а также в поперечных разрезах и сечениях окружности впадин показывают сплошными тонкими линиями.

Делительные окружности и образующие делительных поверхностей показывают штрихпунктирной тонкой линией.

На изображениях перпендикулярных оси вала или отверстия изображают профиль одного зуба и двух впадин. Сплошной толстой — основной линией проводятся окружности, соответствующие диаметру D (для вала) и диаметру d (для отверстия ступицы). Сплошной тонкой линией проводятся окружности, соответствующие диаметру d (для вала) и диаметру D (для отверстия).

На рабочих чертежах зубчатых валов указывают длину зубьев полного профиля l1 до сбега (рис. 389, а), а на полке линии-выноски, заканчивающейся стрелкой, условное обозначение соединения.

Допускается указывать полную длину зубьев наибольший радиус инструмента (фрезы) Rmax и длину сбега l2. Остальные размеры назначаются конструктивно.

На рис. 390 показаны примеры условного изображения шлицевых соединений прямобочного профиля.

СВАРНЫЕ СОЕДИНЕНИЯ

Сварные соединения широко применяются в технике, особенно в машиностроении.

При помощи сварки соединяются детали машин, металлоконструкции мостов и т. п.

На рис. 391 показано соединение деталей, выполненное при помощи сварки. На чертеже при изображении разреза сварной конструкции свариваемые детали должны быть заштрихованы тонкими линиями в разных направлениях (рис. 391, б).

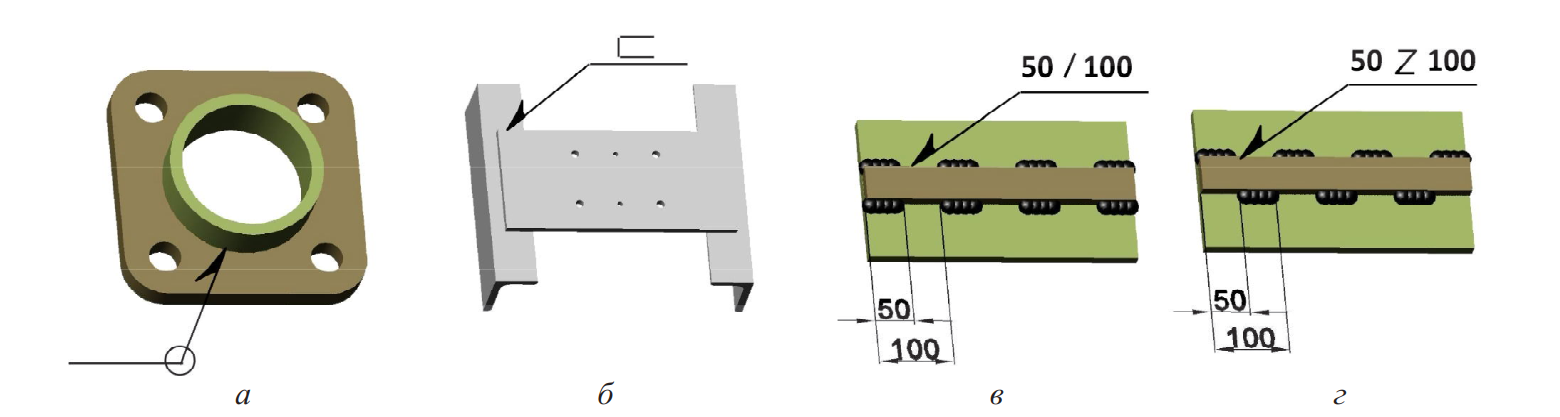

СОЕДИНЕНИЯ ЗАКЛЕПКАМИ

Заклепочное соединение применяется в соединениях деталей из металлов, в основом плохо поддающихся сварке, при соединениях металлических изделий с неметаллическими. Эти соединения применяются в конструкциях, работающих под действием ударных и вибрационных нагрузок. Например, при изготовлении металлоконструкций мостов кроме сварного соединения в некоторых случаях применяют заклепочное соединение (рис. 392).

Заклепка представляет собой стержень круглого сечения, имеющий с одного конца головку, форма головки бывает различной.

На рис. 393, а показано соединение двух деталей при помощи заклепок с полукруглой (сферической) головкой. В соединяемых деталях выполняются отверстия, диаметр которых несколько больше диаметра непоставленной заклепки.. Заклепка вставляется в отверстия в деталях, и ее свободный конец расклепывается обжимками клепального молотка или машины. Длина стержня заклепки L выбирается так, чтобы выступающая из детали часть была достаточной для придания ей в процессе расклепки необходимой формы. При расклепке происходит осаживание стержня, который заполняет отверстия, выполненные в соединяемых деталях. В зависимости от диаметра заклепки она расклепывается в холодном или предварительно нагретом состоянии. Заклепки со сплошным стержнем в продольном разрезе изображаются нерассеченными (рис. 393, б и в). Заклепочные швы выполняются внахлестку (рис. 393, б) или встык с накладками (рис. 393,в).

По расположению заклепок в соединениях различают однорядные (рис. 393, б) и многорядные (рис. 393, в) заклепочные швы. Расположение заклепок в рядах может быть шахматное и параллельное.

Шагом размещения заклепок называется расстояние между осями двух соседних заклепок, измеренное параллельно кромке шва (рис. 393, в).

Заклепки нормальной точности с полукруглой (сферической) головкой, получившие широкое распространение, выполняются по ГОСТ 10299—80 (СТ СЭВ 1019—78).

Условное обозначение заклепки диаметра стержня d=6 мм и длиной L= 24 мм: Заклепка 6×24 ГОСТ 10299—80

Помимо заклепок с полукруглой головкой находят применение заклепки с потайной [ГОСТ 10300—80 (СТ СЭВ 1020—78)], полупотайной [ГОСТ 10301—80 (СТ СЭВ 1022—78)] и с плоской головкой (ГОСТ 10303— 80).

Соединения деталей из мягких материалов (кожи, картона, полимеров — пластмасс и т. п.), не требующие повышенной точности, могут выполняться с помощью пустотелых (трубчатых) заклепок, изображенных на рис. 393, г. Размеры и параметры таких заклепок приведены в ГОСТ 12638—-80 — ГОСТ 12644—80.

При выполнении рабочих чертежей клапанного соединения ГОСТ 2.313—82 (СТ СЭВ 138—81) допускает применять упрощения. Размещение заклепок указывают на чертеже условным знаком «+». Все конструктивные элементы и размеры шва клепаного соединения указывают на чертеже, как показано на рис. 394, а.

В проекции на плоскость, перпендикулярную оси, заклепки должны изображаться небольшими крестиками, нанесенными тонкими линиями.

Если изделие, изображенное на сборочном чертеже, имеет многорядное клепаное соединение, то одну или две заклепки в сечении или на виде надо показывать условным символом, остальные — центровыми или осевыми линиями (рис. 394, а).

Когда на чертеже имеется несколько групп заклепок, различных по типам и размерам, рекомендуется одинаковые заклепки обозначать условными знаками (рис. 394, б) или одинаковыми буквами (рис. 394, в).

СОЕДИНЕНИЯ ПАЙКОЙ И СКЛЕИВАНИЕМ

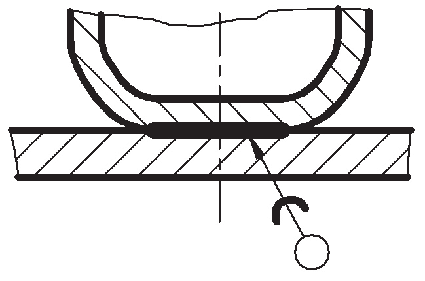

При соединении пайкой в отличие от сварки место спайки нагревается лишь до температуры плавления припоя, которая намного ниже температуры плавления материала соединяемых деталей. Соединение деталей получается благодаря заполнению зазора между ними расплавленным припоем (рис. 395).

Швы неразъемных соединений, получаемые пайкой и склеиванием, изображают условно по ГОСТ 2.313— 82 (СТ СЭВ 138—81).

Припой или клей в разрезах и на видах изображают линией в два раза толще основной сплошной линии (рис. 396). Для обозначения пайки (рис. 396, или склеивания (рис. 396, г, д и е) применяют условные знаки, которые наносят на линии-выноске от сплошной основной линии. Швы, выполненные пайкой или склеиванием по периметру, обозначаются линией-выноской, заканчивающейся окружностью диаметром 3…5 мм (рис. 396, б и в). Швы, ограниченные определенным участком, следует обозначать, как показано на рис. 396, в и е. На изображении паяного соединения при необходимости указывают требования к качеству шва в технических требованиях. Ссылку на номер пункта помещают на полке линии-выноски, проведенной от изображения шва.

На полке линии-выноски ставится номер пункта технических требований, где указана марка припоя или клея.

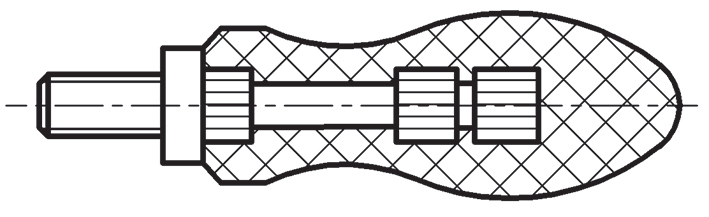

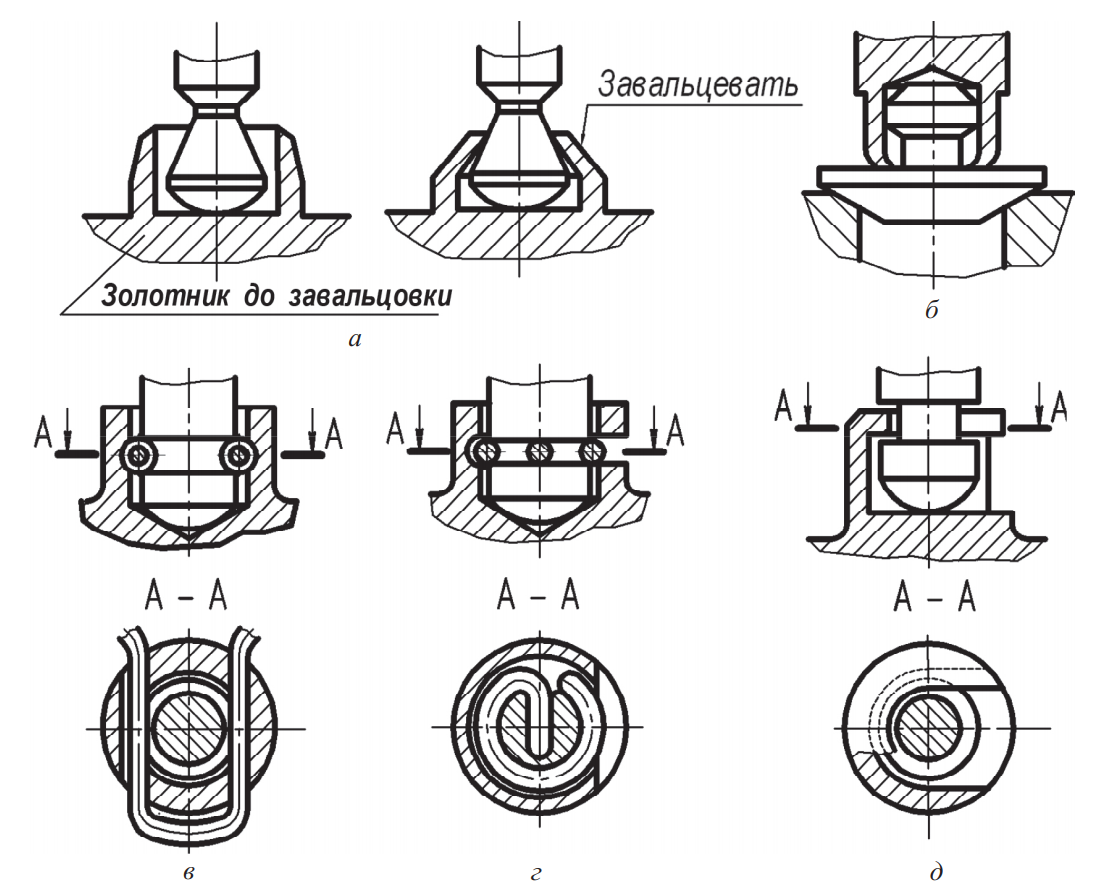

СОЕДИНЕНИЕ ЗАФОРМОВКОЙ И ОПРЕССОВКОЙ

Изделия, изготовляемые путем опрессовки и заформовки (рис. 397), широко применяются в машиностроении. Армированные изделия повышают качество изделия. Методом прессования из пластмасс можно получить в массовом производстве изделия с высокими параметрами шероховатости.

При изготовлении деталей применяют наплавки и заливки металлом, полимером (пластмассой), резиной и т. п. Это защищает соединяемые элементы от коррозии и химического воздействия, а иногда является изоляцией одних токонесущих деталей от других.

Соединение деталей винтом

Винты

для металла используют как крепежные

детали и как винты установочные –

фиксирующие взаимное расположение

деталей при сборке машин.

Винт

крепежный, как и шпилька, ввинчивается

в резьбовое отверстие базовой детали,

прижимая к ней другую деталь, имеющую

отверстие без резьбы, головкой винта

(рис. 7, а).

Длина

ввинчиваемого конца винта зависит от

материала базовой детали и может быть

равна 1,5 d

для стали и 2 d

в остальных случаях.

Расчетная длина

винта определяется по формуле

L

= Ф + 1,5 d,

(3)

где

Ф

–

толщина фланца;

d

– диаметр винта.

После определения

расчетной длины винта подбирается по

ГОСТу ближайшее стандартное значение

(табл. 9).

Рис. 7. Действительное (а) и упрощенное

(б) соединение деталей винтом

с цилиндрической головкой

Упрощенное

изображение винтового соединения

вычерчивается с соблюдением требований

ГОСТ 2.315 – 68. Кроме рассмотренных ранее

упрощений, необходимо на виде,

перпендикулярном оси винта, шлиц

показывать сплошной основной линией

толщиной 2S

под углом 45º к оси (рис. 7, б).

Винты

с потайной (рис. 8) и полупотайной

(конической) головками часто применяют

вместо болтов, когда выступающие головки

мешают работе механизма.

При

расчете длины винта с потайной головкой

учитывается высота головки винта (k).

Расчетная длина винта с потайной головкой

для базовой детали из стали определяется

по формуле

L

= Ф –

k +

1,5 d,

(4)

где

Ф

–

толщина фланца;

k

–

высота головки винта;

d

– диаметр винта.

После определения

расчетной длины винта подбирается по

ГОСТу ближайшее стандартное значение

(табл. 9).

Рис. 8. Действительное (а) и упрощенное

(б) соединения деталей винтом

с цилиндрической потайной

головкой

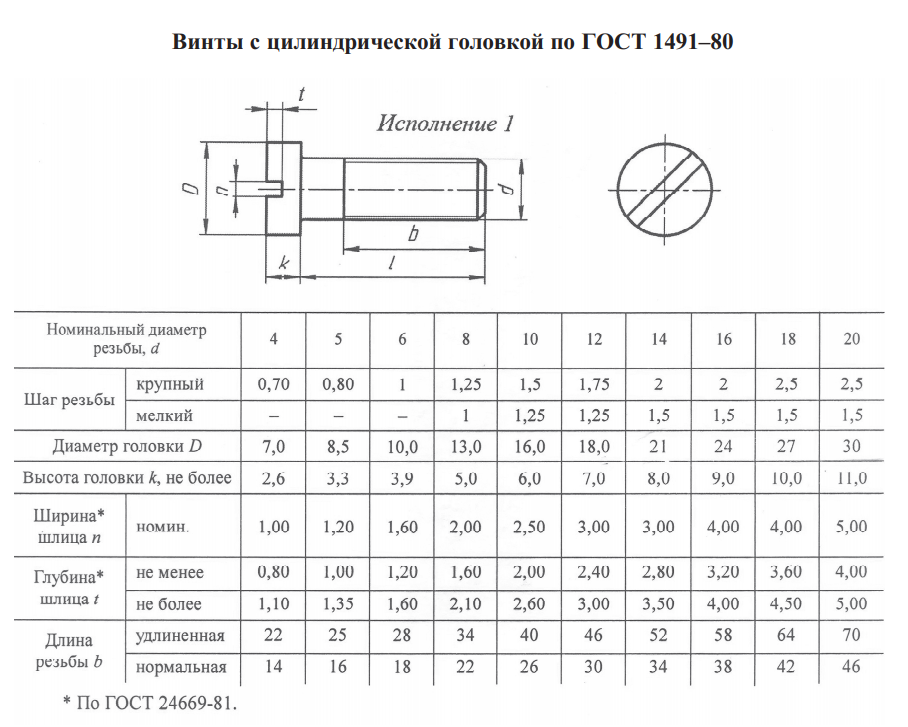

Пример расчета винтового соединения

Для

присоединения детали (фланца) толщиной

25 мм (Ф) к базовой детали с помощью винта

с цилиндрической головкой необходимо

рассчитать длину винта и подобрать для

него стандартную длину по ГОСТ 1491 – 80

(табл. 9). Задан параметр резъбы винта

М10.

Подсчет

длины винта по формуле (3) приведен ниже:

L

= 25 + 15 = 40 мм.

Полученное

значение длины винта соответствует

стандартному в соответствии с ГОСТ 1491

– 80 (табл. 9).

Для

данного винтового соединения запись

винта представлена следующим образом:

Винт

М10х40.58 ГОСТ 1491 – 80

Таблица 9

Винты с цилиндрической

головкой по ГОСТ1491 – 80

|

Размеры, |

|||||||||

|

d |

Диаметр |

Высота

головки |

Ширина

шлица |

Глубина

Шлица |

Радиус

головкой |

Длина |

Длина |

||

|

от |

до |

L |

Lo |

||||||

|

4 |

7,0 |

2,8 |

1,0 |

1,4 |

0,35 |

4 |

70 |

18-70 |

14 |

|

5 |

8,5 |

3,5 |

1,2 |

1,7 |

0,5 |

5 |

70 |

20-70 |

16 |

|

6 |

10,0 |

4,0 |

1,6 |

2,0 |

0,6 |

6 |

70 |

22-70 |

18 |

|

8 |

13,0 |

5,0 |

2,0 |

2,5 |

1,1 |

12 |

70 |

28-70 |

22 |

|

10 |

16,0 |

6,0 |

2,5 |

3,0 |

1,1 |

18 |

70 |

32-70 |

26 |

|

12 |

18,0 |

7,0 |

3,0 |

3,5 |

1,6 |

22 |

85 |

35-85 |

30 |

|

(14) |

21,0 |

8,0 |

3,0 |

3,5 |

1,6 |

25 |

90 |

40-90 |

34 |

|

16 |

24,0 |

9,0 |

4,0 |

4,0 |

1,6 |

30 |

95 |

45-95 |

38 |

|

Длины .

Пример

c

Винт |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Болтовое соединениеБолтовое соединение

Болтовое соединение

представляет собой скрепление деталей посредством болта, гайки и шайбы.

Определенная по формуле длина болта сравнивается с таблицей ГОСТ 7798-70. Например, находим в графе длина болта два ближайших размера – 80 и 85 мм. Останавливаемся

Болтовое соединение вычерчиваем после того, как определена длина болта.

Относительные размеры остальных элементов гайки определяются приближенно (округлением до целых чисел) по следующим соотношениям

изображение шайбы вычерчивают по относительным размерам определяемым приближенно (округлением до целых чисел) по следующим соотношениям Детали составляющие болтовое соединение включают в спецификацию деталей к сборочному чертежу с указанием номера позиции, обозначения и количества. + |

Содержание страницы

- 1. Виды соединений и сборочных операций

- 2. Резьбовые соединения

- 2.1. Болтовое соединение

- 2.2. Шпилечное соединение

- 2.3. Винтовое соединение

- 2.4. Условное обозначение болтов, винтов, шпилек, гаек, шайб

- 2.5. Соединение труб

- 3. Штифтовое соединение

- 4. Шпоночное соединение

- 5. Шлицевые (зубчатые) соединения

- 6. Шплинтовые соединения

- 7. Сварные соединения

- 8. Уплотнительные устройства

В соответствии с ГОСТ 2.109–73 при конструировании сборочных единиц необходимо предусматривать:

- а) оптимальное применение стандартных и покупных изделий, а также изделий, соответствующих современному уровню техники;

- б) рационально ограниченную номенклатуру резьб, шлицев и других конструктивных элементов, а также марок и сортаментов материалов;

- в) необходимую степень взаимозаменяемости деталей и узлов;

- г) максимальное сокращение трудоемкости сборки и объема работ по подгонке деталей в процессе сборки.

1. Виды соединений и сборочных операций

Конструкция сборочной единицы состоит из деталей и других составных частей, которые соединяются на предприятии-изготовителе сборочными операциями.

В табл. 1 приведены примеры наиболее распространенных сборочных операций и видов образуемых ими соединений. Соединения подразделяются на разъемные и неразъемные.

Разъемными называются соединения, которые разбираются без нарушения формы и размеров всех его деталей. Детали, используемые для соединения (крепления) элементов машин и конструкций, называются крепежными. Примеры крепежных деталей: болты, винты, гайки и др.

Крепежные детали в большинстве своем являются стандартными, т. е. их форма и размеры определены соответствующими ГОСТами или стандартами предприятий.

К неразъемным относятся соединения, которые нельзя разобрать без нарушения формы и размеров всех его деталей.

Примеры неразъемных соединений: сварное, паяное, клееное и др.

Таблица 1. Примеры сборочных операций

| Сборочная операция | Вид соединения | |

| Разъемные соединения | ||

| Свинчивание | Резьбовые | |

| болтовое |  |

|

| винтовое |  |

|

| шпилечное |  |

|

| трубное |  |

|

| Сочленение | Шпоночное |  |

| Штифтовое |  |

|

| Шлицевое (зубчатое) |  |

|

| Шплинтовое |  |

|

| Неразъемные соединения | ||

| Сварка | Сварное |  |

| Клепка | Клепаное |  |

| Пайка | Паяное |  |

| Опрессовка | Армированное |  |

| Склеивание | Клееное |  |

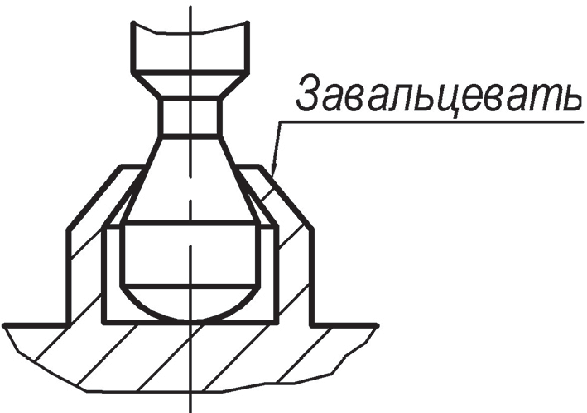

| Завальцовка | Завальцовкой |  |

| Развальцовка

(процесс расширения конца трубы, трубки, получение раструба) |

Развальцовкой |  |

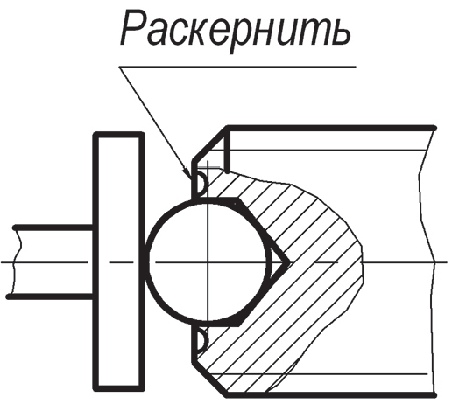

| Кернение | Кернением |  |

| Сшивание | Сшиванием |  |

2. Резьбовые соединения

Имеются подвижные и неподвижные резьбовые соединения.

Подвижные резьбовые соединения используются для преобразования вращательного движения в поступательное. В них применяются ходовые резьбы (трапецеидальная, упорная, прямоугольная).

В неподвижных резьбовых соединениях используются крепежные резьбы, такие как метрическая, трубная, коническая дюймовая и др.

В соответствии с ГОСТ 2.311–68 на разрезах резьбового соединения в изображении на плоскости, параллельной к его оси, в отверстии показывают только часть резьбы, которая не закрыта резьбой стержня.

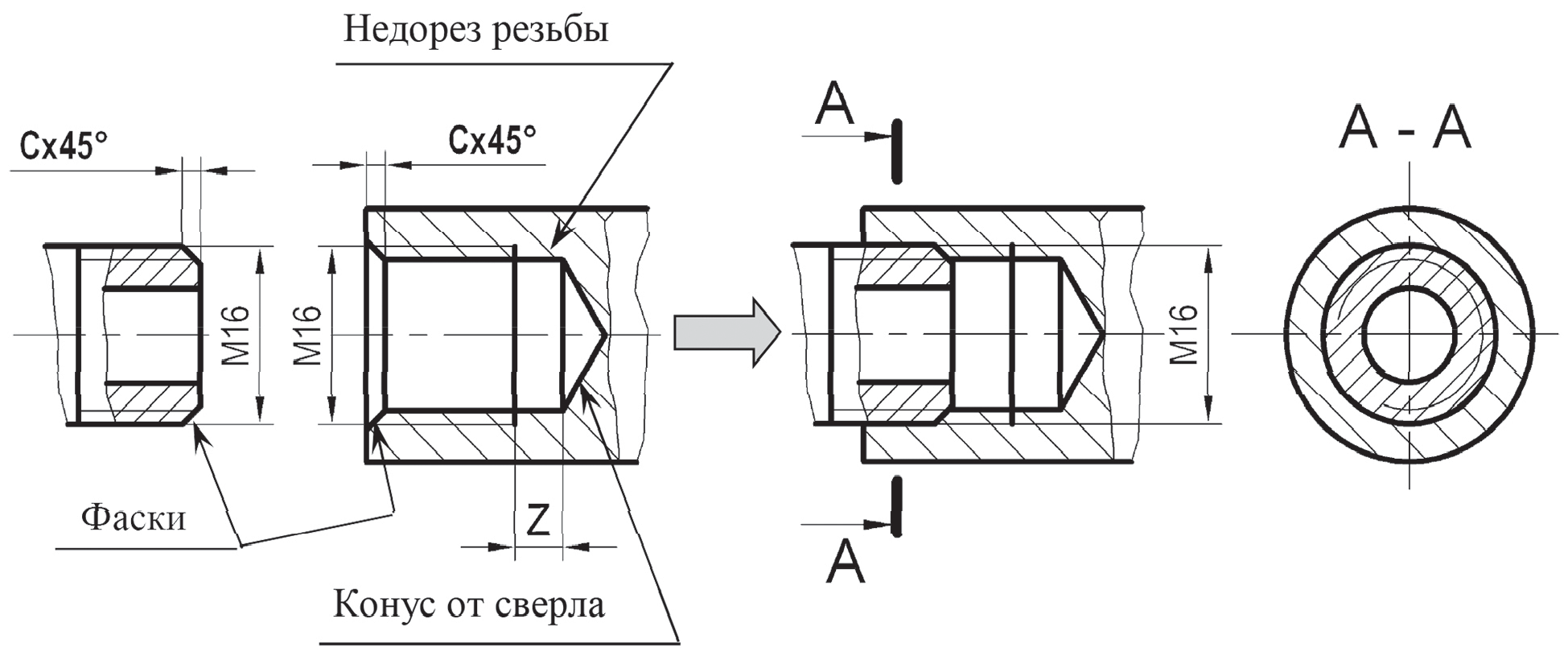

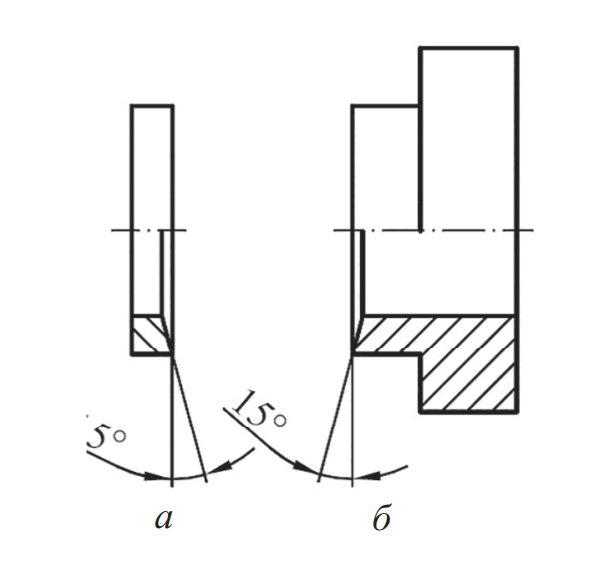

На рис. 1 показаны элементы конструкции деталей, характерные для резьбовых соединений:

- коническая форма дна глухого отверстия, образующаяся за счет заточки сверла при сверлении отверстия. Угол при вершине конуса, как правило, изображается равным 120°. При этом размер конуса на чертеже не проставляется;

- фаски на конце стержня и отверстия. Фаски, как правило, выполняются под углом 45°, с – катет фаски;

- недорез резьбы z при выполнении резьбы в упор.

а б

Рис. 1. Изображение резьбового соединения: а – исходные детали; б – резьбовое соединение деталей

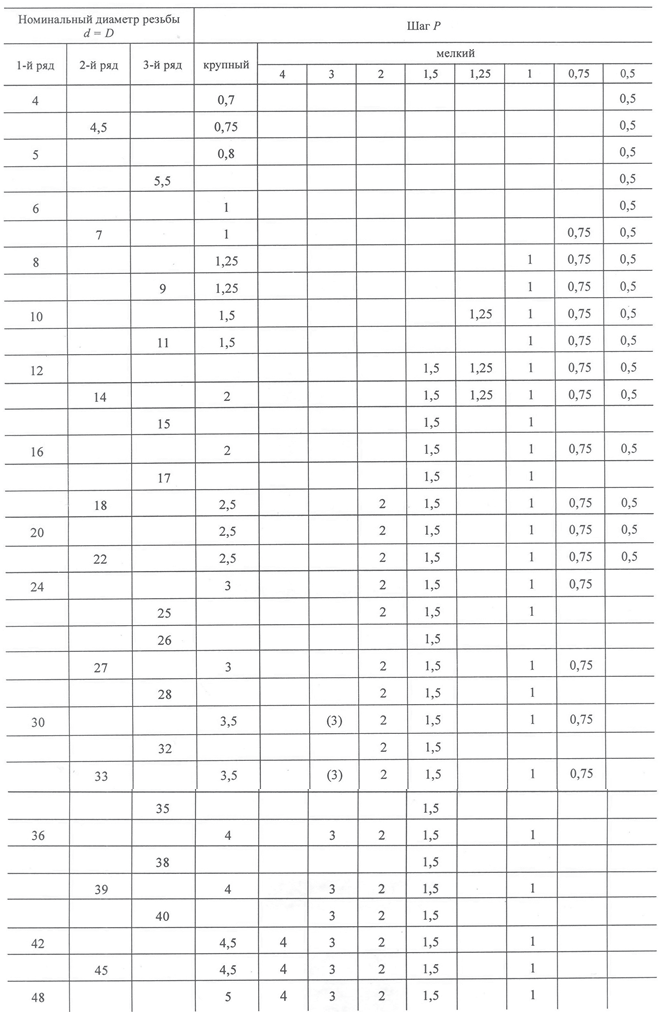

Размеры фасок и недореза резьбы метрической, трубной цилиндрической, трубной конической, конической дюймовой с углом профиля 60° и трапецеидальной определяются ГОСТ 10549–80. При изображении на чертеже величину z можно условно принимать равной 2P, а величину с – равной P, где P – шаг резьбы. В табл. 2 приведены наиболее употребимые стандартные значения диаметров и шагов метрической резьбы.

Таблица 2. Резьба метрическая. Диаметр и шаги по ГОСТ 8724–2002

2.1. Болтовое соединение

Болтовое соединение выполняется следующим образом:

- во всех соединяемых деталях сверлятся гладкие (т. е. без резьбы) отверстия диаметром чуть большим, чем диаметр болта (~1,1d, где d – диаметр болта);

- болт свободно вставляется в отверстие соединяемых деталей, на выступающий конец болта надеваются одна или две шайбы и накручивается гайка, туго стягивая все детали.

Рис. 2. Болтовое соединение

Рис. 3. Гайка исполнения 2 по ГОСТ 5915–70

Рис. 4. Шайба пружинная по ГОСТ 6402–70

Стандартные болты имеют метрическую резьбу и различаются по форме и размеру головки, диаметру и шагу резьбы, длине резьбы и стержня, по точности изготовления, а также могут иметь несколько исполнений. На рис. 2 изображен наиболее распространенный тип болта – с шестигранной головкой исполнения 1 по ГОСТ 7798–70. В табл. 3 приведена выдержка из указанного ГОСТа с размерами болтов.

Гайки – это детали, имеющие резьбовое отверстие. По форме гайки бывают шестигранными, круглыми со шлицами или с отверстиями под ключ, барашковыми и др. При навинчивании на болт резьба гайки должна совпадать с резьбой болта. В болтовом соединении, изображенном на рис. 2, использована шестигранная гайка нормальной точности по ГОСТ 5915–70 исполнения 1 (табл. 3).

Таблица 3. Болты с шестигранной головкой по ГОСТ 7798–70

Гайки шестигранные по ГОСТ 5915–70

Гайка исполнения 2 по ГОСТ 5915–70 приведена на рис. 3.

Шайбы в соединении выполняют следующие функции: одна шайба, плоская, предназначена для равномерного распределения усилия стягивания, а вторая шайба, пружинная (рис. 4 ), предназначена для предотвращения раскручивания гайки. Стандартные размеры указанных шайб приведены в табл. 4.

Таблица 4. Шайбы плоские по ГОСТ 11371–78

Шайбы пружинные по ГОСТ 6402–70

Длина болта определяется из сборочной размерной цепи (рис. 5) и может быть подсчитана по формуле

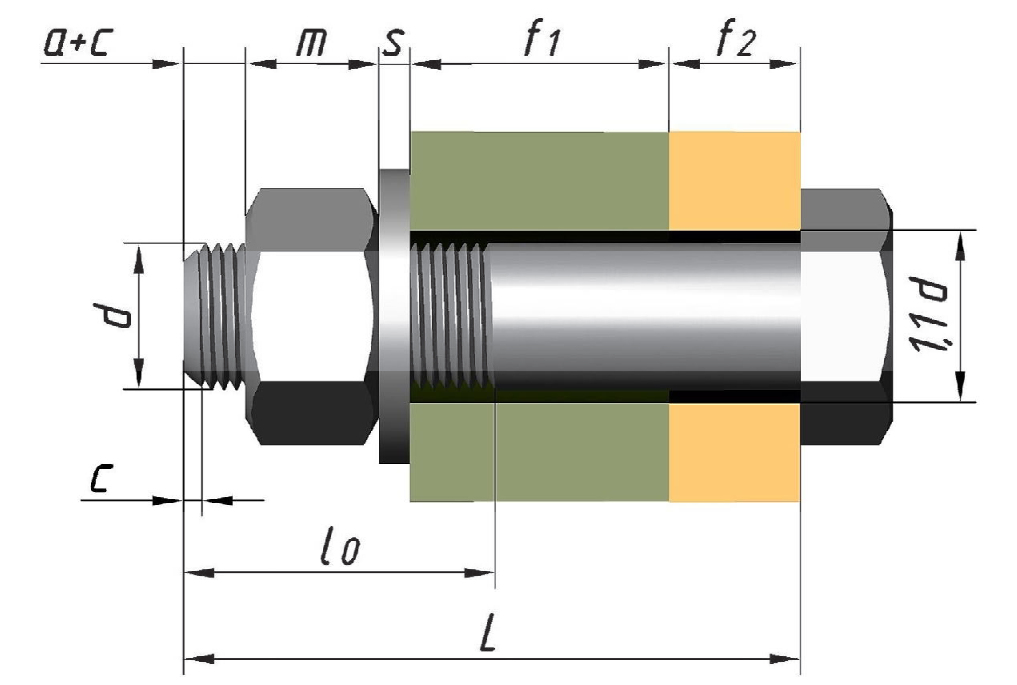

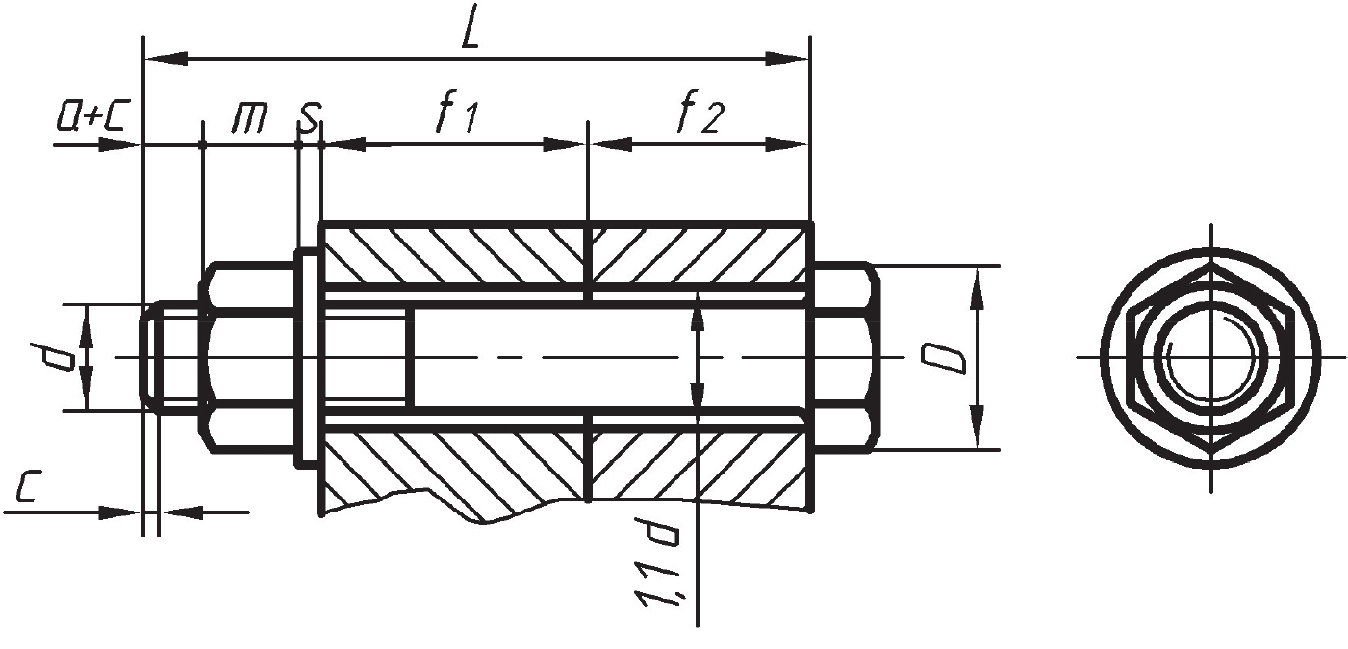

где f1, f2 – толщины соединяемых деталей; s – толщина шайбы; m – высота гайки; a – запас резьбы болта на выходе из гайки (1–2P, где P – шаг резьбы); с – катет фаски стержня (a + c ≈ 0,3d ).

Рис. 5. Расчет длины болта

Рассчитанное значение длины болта приводят к ближайшему большему стандартному значению.

Изображение болтового соединения на чертеже может быть:

- действительным (конструктивным) (рис. 6), т. е. изображение вычерчивается со всеми присущими ему элементами без искажения и упрощения по действительным размерам, взятым из соответствующих стандартов;

- упрощенным (рис. 7), выполняемым в соответствии с ГОСТ 2.315–68.

Упрощенное изображение вычерчивается по приближенным размерам, определяемым из простых соотношений, и содержит следующие упрощения формы составляющих его элементов:

- не вычерчиваются фаски, скругления;

- не вычерчивается зазор между стержнем болта и отверстием;

- резьба изображается на всей длине стержня крепежной детали;

- на виде слева не показывается внутренний диаметр резьбы;

- условным (рис. 8), если диаметр стержня болта на чертеже равен 2 мм и менее.

Рис. 6. Конструктивное изображение болтового соединения

Рис. 7. Упрощенное изображение болтового соединения

Рис. 8. Условное изображение болтового соединения

На рис. 9 показано построение элементов изображения деталей с фаской на шестигранной поверхности.

Рис. 9. Построение элементов изображения деталей с фаской на шестигранной поверхности

2.2. Шпилечное соединение

Шпилечные соединения двух и более деталей выполняются при помощи шпилек, конструкция и размеры которых регламентируются стандартами:

- ГОСТ 22032–76 – ГОСТ 22041–76 – шпильки с ввинчиваемым концом (рис. 10). Соединение двух и более деталей выполняется при помощи шпильки, одной или двух шайб и гайки (табл. 5);

- ГОСТ 22042–76 – ГОСТ 22043–76 – шпильки, применяемые для соединения деталей с гладкими отверстиями (рис. 11).

Таблица 5. Шпильки с ввинчиваемым концом длиной 1D по ГОСТ 22032–76

Рис. 10. Соединение деталей шпилькой c ввинчиваемым концом по ГОСТ 22032–76

Рис. 11. Соединение деталей с гладкими отверстиями шпилькой по ГОСТ 22043–76

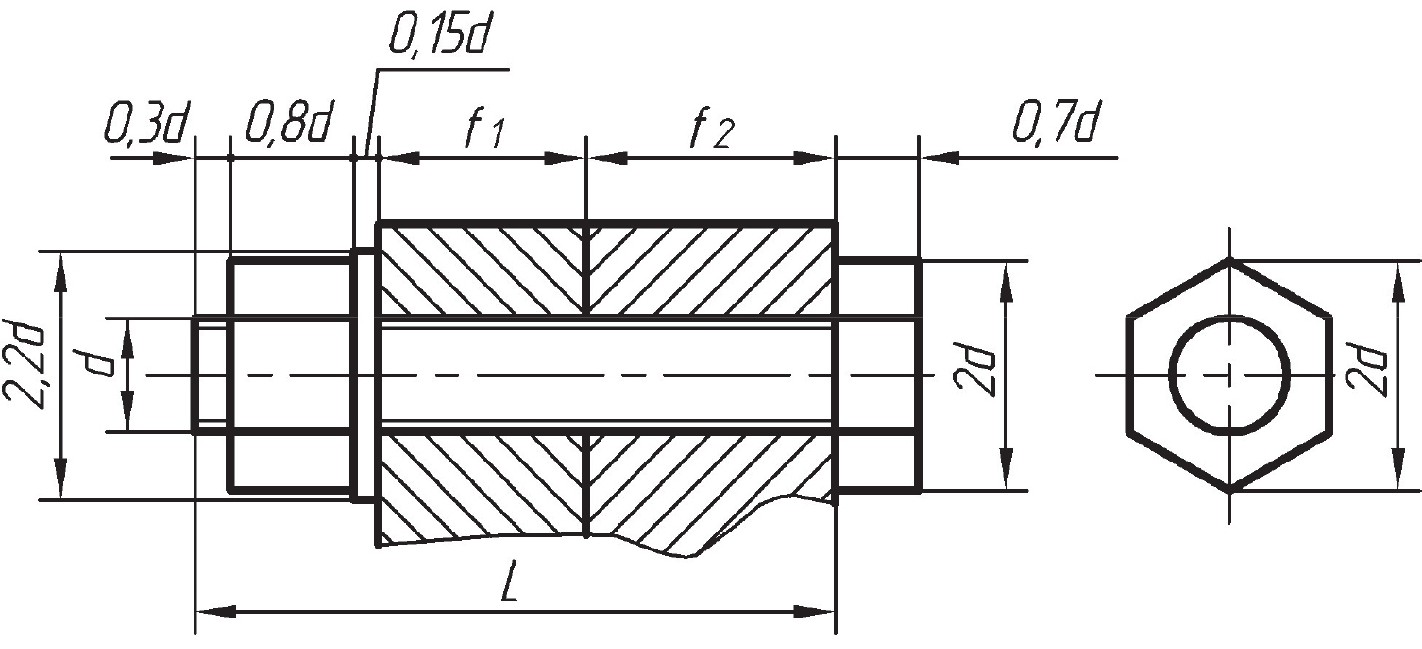

Шпилька с ввинчиваемым концом представляет собой стержень, на двух концах которого нарезана резьба, разделяемая гладким пояском (рис. 12).

Рис. 12. Шпилька с ввинчиваемым концом по ГОСТ 22032–76

Минимальная длина гладкого пояска устанавливается равной 0,5d + 2P, где d – номинальный диаметр резьбы шпильки; P – шаг резьбы.

Один резьбовой конец шпильки называется ввинчиваемым, а второй – гаечным. Длина ввинчиваемого конца l1 определяется стандартом на шпильку, устанавливающим соотношение между длиной ввинчиваемого конца и номинальным диаметром резьбы (табл. 6).

Таблица 6. Длины ввинчиваемых концов шпилек

| ГОСТ на шпильку | Длина ввинчиваемого конца шпильки l1 | Материал детали с резьбовым отверстием для ввинчивания шпильки |

| 22032–76 | d* | Сталь, бронза, латунь, титановые сплавы |

| 22034–76 | 1,25d | Ковкий и серый чугун |

| 22036–76 | 1,6d | |

| 22038–76 | 2d | Легкие сплавы |

| 22040 –76 | 2,5d |

* d – номинальный диаметр резьбы шпильки.

Из таблицы видно, что выбор шпильки зависит от марки материала детали с резьбовым отверстием, в которое предполагается вворачивать шпильку.

На рис. 13 показана последовательность выполнения шпилечного соединения:

- а) в последней соединяемой детали сверлят отверстие под резьбу длиной l3;

- б) нарезают резьбу длиной l2;

- в) шпильку вкручивают ввинчиваемым концом в соединяемую деталь с резьбовым отверстием;

- г) в остальных соединяемых деталях сверлят гладкие отверстия диаметром ~1,1d, где d – диаметр резьбы шпильки. На выступающий конец шпильки надевают соединяемые детали с гладкими отверстиями;

- д) на гаечный конец надевают одну или две шайбы и накручивают гайку, туго стягивая все детали. Для того чтобы обеспечить запас резьбы, конец шпильки выходит из гайки на величину a + c.

Длина шпильки L, как видно из рис. 10 и 21, не включает в себя ввинчиваемый конец.

Она определяется из сборочной размерной цепи и может быть подсчитана по формуле

а б в

г

д

Рис. 13. Последовательность сборки шпилечного соединения

По рассчитанному значению длины выбирают из ГОСТа на шпильку ближайшее большее стандартное значение.

На рис. 13, д показано действительное (конструктивное) изображение шпилечного соединения, вычерчиваемое без искажения и упрощения по действительным размерам, взятым из соответствующих стандартов. Длины l2 и l3 связаны с длиной ввинчиваемого конца шпильки l1 следующими соотношениями:

- l2 = l1 + запас резьбы;

- l3 = l2 + недорез резьбы.

Недорез резьбы определяется по ГОСТ 10549–80. На практике недорез резьбы и запас резьбы можно принять равным 3P, где P – шаг резьбы.

На рис. 14 приведены упрощенное и условное изображения, выполняемые в соответствии с ГОСТ 2.315–68.

Рис. 14. Изображения шпилечного соединения по ГОСТ 2.315–68: а – упрощенное; б – условное

2.3. Винтовое соединение

Винтовое соединение двух и более деталей выполняется при помощи винта или болта следующим образом:

- отверстия в соединяемых деталях подготавливаются так же, как и в шпилечном соединении;

- винт свободно проводится через детали с гладкими отверстиями и ввинчивается в последнюю деталь с резьбовым отверстием. Иногда под головку винта надевают шайбу.

На рис. 15 показано соединение винтом с цилиндрической головкой по ГОСТ 1491–80.

Длина l1 зависит от марки материала детали и принимается равной: 1d – для стали, бронзы и латуни; 1,25d – для ковкого и серого чугуна; 2d – для легких сплавов, где d – номинальный диаметр резьбы винта.

Рис. 15. Соединение деталей винтом c цилиндрической головкой по ГОСТ 1491–80

По рассчитанному значению длины выбирают в ГОСТе на винт ближайшее большее стандартное значение.

Действительные изображения разных винтовых соединений приведены на рис. 16.

Рис. 16. Действительное (конструктивное) изображение соединений винтами: а – с цилиндрической головкой по ГОСТ 1491–80; б – с полукруглой головкой по ГОСТ 17473–72; в – с потайной головкой по ГОСТ 17475–80; г – с цилиндрической утопленной головкой; д – установочный винт по ГОСТ 1477–93, выполняющий функцию радиального фиксирования двух деталей

Ниже приведены таблицы стандартных размеров винтов.

Длина винта для соединений а, б определяется по формуле

L = f + l1, где f – толщина соединяемых деталей с гладкими отверстиями; l1 – глубина ввинчивания винта.

Длина винта для соединения г может быть рассчитана по формуле

L = f – (k + 1) + l1, где k + 1 – глубина зенковки под головку винта.

На рис. 17 приведено условное изображение по ГОСТ 2.315–68.

Рис. 17. Условное изображение соединений винтами: а – с выступающей головкой; б – с утопленной головкой

На рис. 18 показано упрощенное изображение винтового соединения с цилиндрической головкой, выполняемое в соответствии с ГОСТ 2.315–68 по тем же правилам, что и шпилечное соединение. На виде слева шлицы головок винтов изображаются под углом 45° утолщенной линией.

Рис. 18. Упрощенное изображение соединения винтом с цилиндрической головкой

2.4. Условное обозначение болтов, винтов, шпилек, гаек, шайб

На каждое стандартное изделие устанавливается условное обозначение, которое используется в различных конструкторских документах (например, в спецификации). Условное обозначение болтов, винтов, шпилек и гаек регламентирует ГОСТ 1759.0–87, условное обозначение шайб – ГОСТ 18123–82.

На учебных чертежах будем использовать неполное условное обозначение болтов, винтов, шпилек, гаек, шайб по следующей схеме:

Классы прочности болтов, винтов, шпилек, гаек предназначены для характеристики их механических свойств и регламентируются ГОСТ 1759.4–87 и ГОСТ 1759.5–87.

В табл. 7 приведены некоторые значения классов прочности гаек и болтов из углеродистой и легированной стали.

Таблица 7. Классы прочности гаек и болтов по ГОСТ 1759.4–87 и ГОСТ 1759.5–87

| Материал | Класс прочности гайки | Сопрягаемые болты | |

| Класс прочности | Диаметр резьбы | ||

| 20

Ст3кп3 Ст3сп3 |

4 | 3.6; 4.6; 4.8 | > М16 |

| 10, 10кп

20 |

5 | 3.6; 4.6; 4.8 | < M16 |

| 5.6; 5.8 | < M48 | ||

| 10, 10кп

15, 15кп |

6 | 6.8 | < M48 |

В обозначении шайб указывают условное обозначение марки (группы) материала в соответствии с ГОСТ 18123–72 (табл. 8).

Таблица 8. Группа материалов по ГОСТ 18123–72

| Марка стали | Условное обозначение марки (группы) |

| 08, 08кп

10, 10кп |

01 |

| Ст3, Ст3кп | 02 |

| 15 | 03 |

Примеры условных обозначений крепежных изделий на учебных чертежах:

- винт по ГОСТ 17473–80 исполнения 2, диаметром резьбы d = 12 мм с мелким шагом резьбы, длиной l = 60, класса прочности 5.8:

Винт 2M12× 1,25× 60.58 ГОСТ 17473–80;

- гайка по ГОСТ 5915–70 исполнения 2, диаметром резьбы d = 12 мм, с мелким шагом резьбы, с левой резьбой, класса прочности 5, без покрытия:

Гайка 2М12× 1,25-LH.5 ГОСТ 5915–70;

- болт по ГОСТ 7798–70, исполнения 1, диаметром резьбы d = 12 мм, с крупным шагом резьбы, длиной l = 60, класса прочности 5.8:

Болт M12× 60.58 ГОСТ 7798–70;

- шайба исполнения 1 для крепежной детали с диаметром резьбы 12 мм из стали марки 08:

Шайба 12.01 ГОСТ 11371–78;

- то же, исполнения 2:

Шайба 2.12.01 ГОСТ 11371–78.

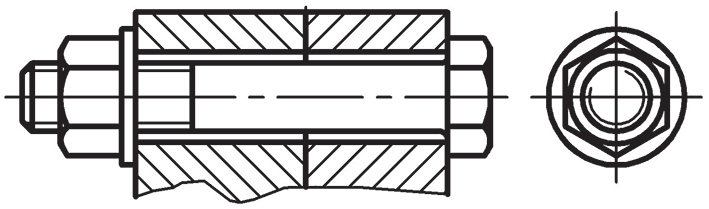

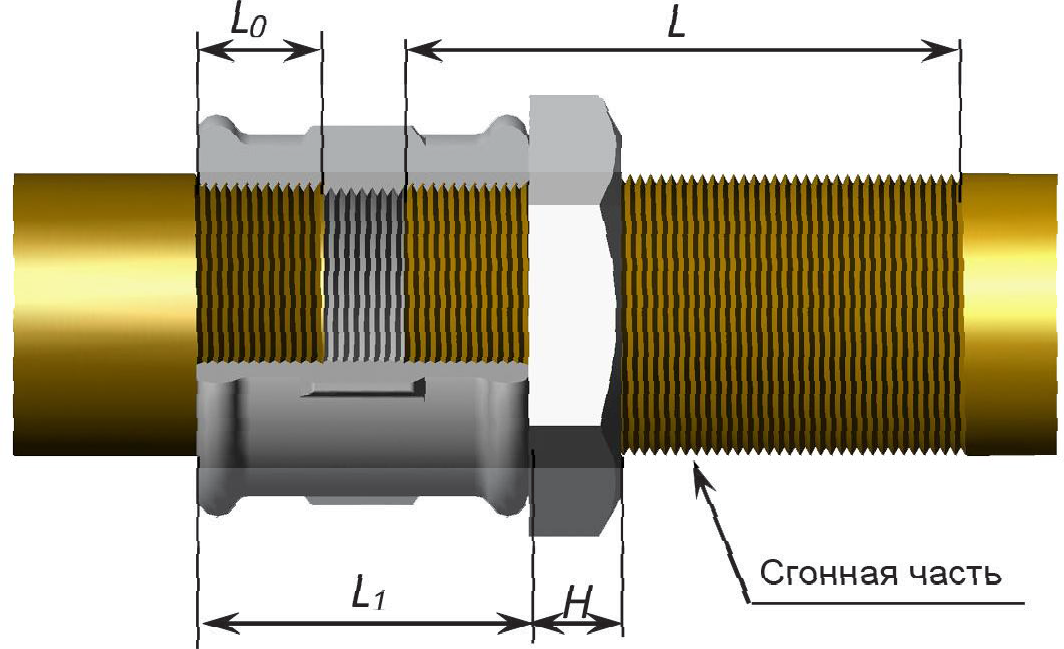

2.5. Соединение труб

Резьбовое соединение труб выполняется при помощи специальных деталей, называемых фитингами, к которым относятся:

- муфты (ГОСТ 8954–75 – 8955–75; 8966–75) – соединяют трубы прямого участка;

- угольники (ГОСТ 8946–75) – изменяют направление на 90, 45° и т. д.;

- тройники (ГОСТ 17376–2001) и кресты для разветвления трубопровода;

- сгоны (ГОСТ 8969–75) для соединения уже проложенных труб и др.

Для предотвращения раскручивания деталей в трубных соединениях используются контргайки (ГОСТ 8961–75, 8968–75).

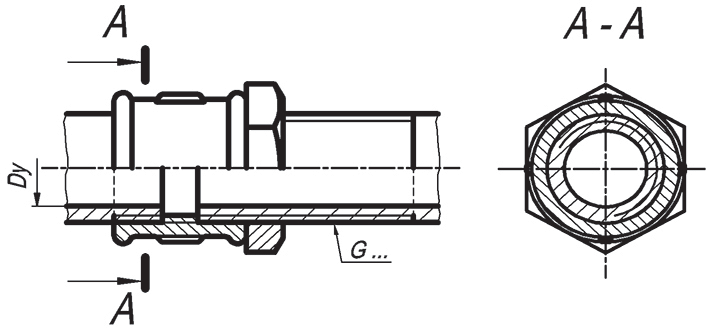

На рис. 19 показано соединение труб муфтой. На концах обеих труб нарезают трубную резьбу, при этом на одной трубе (левой) длина резьбы соответствует значению, указанному в ГОСТе на трубу, а на второй трубе резьба длиннее, это так называемая сгонная часть.

Длина сгонной части L определяется по формуле

L = L1 + H + 2–3P,

где L1 – длина муфты; H – высота гайки; P – шаг резьбы.

Рис. 19. Соединение труб муфтой по ГОСТ 8954–75

На нее первоначально навинчиваются контргайка и муфта до конца резьбы. Затем подводится вторая труба и муфту свинчивают в обратном направлении – до конца резьбы второй трубы.

Пример изображения на чертеже трубного соединения показан на рис. 20. Определяющим размером трубного соединения служит условный проход трубы Dy.

Рис. 20. Изображение трубного соединения на чертеже

Пример условного обозначения чугунной муфты по ГОСТ 8954–75 с Dу = 20 мм:

Муфта короткая 20 ГОСТ 8954–75.

То же стальной муфты по ГОСТ 8966–75:

Муфта 20 ГОСТ 8966–75.

Пример условного обозначения контргайки из чугуна по ГОСТ 8961–75 с Dу = 20 мм:

Контргайка 20 ГОСТ 8961–75.

То же стальной контргайки по ГОСТ 8968–75:

Контргайка 20 ГОСТ 8968–75.

3. Штифтовое соединение

Штифтовое соединение используется для фиксации деталей относительно друг друга в определенном положении (рис. 21).

Рис. 21. Штифтовое соединение

Штифты бывают цилиндрическими по ГОСТ 3128–70 и коническими по ГОСТ 3129–70.

В зависимости от точности рабочей поверхности штифты бывают трех исполнений (рис. 22).

Рис. 22. Штифты цилиндрические: А, В, С – классы точности

Пример условного обозначения цилиндрического штифта диаметром 6 мм, длиной 30 мм исполнения 1:

Штифт 6 × 30 ГОСТ 3128–70.

То же исполнения 2:

Штифт 2.6 × 30 ГОСТ 3128–70.

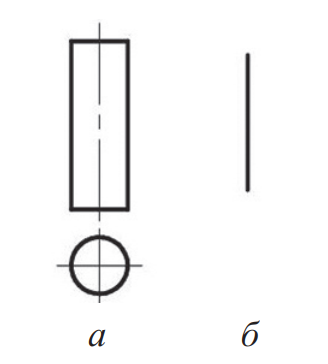

Штифты на чертеже в соответствии с ГОСТ 2.315–68 могут изображаться упрощенно и условно (рис. 23).

Рис. 23. Изображения штифтов: а – упрощенное; б – условное

4. Шпоночное соединение

Шпоночное соединение используется в большинстве случаев для передачи вращательного момента от одной детали к другой, например от вала к зубчатому колесу (рис. 24), и выполняется при помощи шпонки.

Рис. 24. Шпоночное соединение

По форме различают шпонки (рис. 25):

- призматические по ГОСТ 23360–78;

- клиновые по ГОСТ 24068–80;

- сегментные по ГОСТ 24071–97.

Наиболее широко применяют призматические шпонки, которые имеют три исполнения.

Рис. 25. Примеры шпонок

Шпоночное соединение выполняют следующим образом:

- на валу фpезеpуют пальцевой или дисковой фрезой паз под шпонку;

- в отверстии насаживаемой на вал детали делают сквозной продольный паз;

- шпонку вставляют в паз вала, а затем на вал со шпонкой насаживают деталь.

Размеры шпонок и пазов стандартизованы и зависят от диаметра вала.

Примеры условного обозначения призматической шпонки шириной

b = 6 мм, высотой h = 6 мм, длиной L = 20 мм исполнения 1:

Шпонка 6 × 6 × 20 ГОСТ 23360–78.

То же исполнения 2:

Шпонка 2.6 × 6 × 20 ГОСТ 23360–78.

Пример условного обозначения сегментной шпонки исполнения 1 сечением b × h = 5 × 6,5 мм:

Шпонка 5 × 6,5 ГОСТ 24071–97.

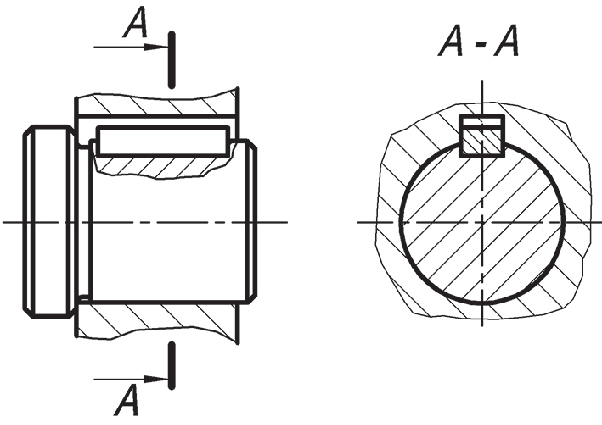

При изображении шпоночного соединения (рис. 26) в месте установки шпонки:

- выполняют в продольном изображении вала местный разрез, шпонку при этом изображают неразрезанной;

- поперечное сечение вала;

- зазор между втулкой и шпонкой изображают увеличенным так, чтобы он был не менее 0,8 мм (ГОСТ 2.303–68);

- разницу длин шпонки и шпоночного паза на валу не показывают.

а б

а б

Рис. 26. Изображение шпоночного соединения на чертеже: а – призматической шпонкой; б – сегментной шпонкой

5. Шлицевые (зубчатые) соединения

Основное назначение шлицевых соединений, как и шпоночных, – передача момента вращения.

Шлицевые соединения образуются при помощи зубьев (шлицев) на валу и соответствующих пазов в отверстии насаженной на вал детали (рис. 27). По форме профиля зубьев различают пpямобочные, треугольные и эвольвентные шлицевые соединения. Пpямобочные и эвольвентные соединения стандартизованы (ГОСТ 1139–80 и ГОСТ 6033–80 соответственно).

Рис. 27. Шлицевое соединение

Определяющим параметром для шлицевых соединений является наружный диаметр вала D, по которому в ГОСТе определяют внутренний диаметр и число зубьев.

Изображение шлицевых соединений на чертеже регламентируется ГОСТ 2.409–74. Как правило, оно состоит из двух проекций (рис. 28):

- разреза в продольном изображении вала, вал при этом изображают неразрезанным;

- поперечного сечения вала; зазор между зубьями и впадинами вала и отверстия обычно не показывают.

Рис. 28. Изображение шлицевого соединения на чертеже

6. Шплинтовые соединения

Шплинт – это полукруглый или полуовальный стержень, сложенный вдвое (рис. 29). Шплинты используются для соединения слабонагружаемых деталей, для фиксирования вращающихся деталей (например, в рулевых тягах), а также для предупреждения самоотвинчивания гаек. Шплинт вставляют в отверстие, а затем выступающие концы отгибают в стороны (рис. 30). Форма и размеры шплинтов регламентируются ГОСТ 397–79.

Рис. 29. Шплинт по ГОСТ 397–79

Рис. 30. Соединение шплинтом

На рис. 31 показано изображение соединения шплинтом на чертеже. На рис. 32 приведены примеры упрощенных изображений соединений шплинтом.

а б

Рис. 31. Изображение на чертеже шплинта (а) и соединения шплинтом (б)

Рис. 32. Упрощенное изображение соединений шплинтом

Пример обозначения шплинта с условным диаметром 5 мм, длиной 28 мм:

Шплинт 5 × 28 ГОСТ 39–79.

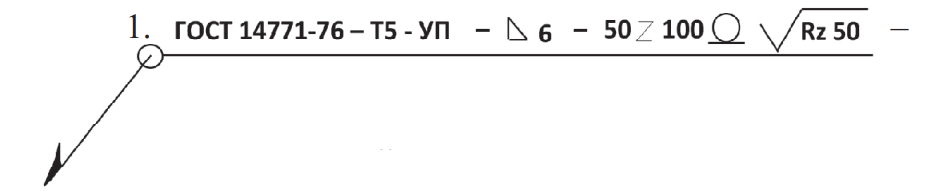

7. Сварные соединения

Согласно ГОСТ 2601–84 «Сварка металлов. Термины и определения» сваркой называется получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании.

Сварные соединения различаются:

а) по способу сварки:

- сварка плавлением (дуговая, электрошлаковая, электронно-лучевая, плазменная, световая, газовая и др.), при которой материал в месте соединения расплавляется;

- сварка с применением давления, при которой материал в месте соединения нагревается и пластически деформируется (контактная, газопрессовая и др.);

- сварка давлением, при которой материал в месте соединения деформируется без нагрева, шов образуется в результате диффузии (холодная, взрывом и др.);

б) по виду используемого источника энергии – дуговая, газовая, лазерная и др.;

в) по способу защиты материала – под флюсом, в защитных газах, в вакууме и др.;

г) по степени механизации – ручная, механизированная (полуавтоматическая), автоматическая.

В сварочном производстве, как правило, применяют стандартные сварные швы, конструктивные элементы которых регламентируются ГОСТом на соответствующий способ сварки. В ГОСТе также устанавливается условное обозначение способов сварки, некоторые из них приведены в табл. 9.

Таблица 9. Перечень ГОСТов на отдельные способы сварки

| ГОСТ | Способ сварки | Условное обозначение |

| 5264–80 | Ручная дуговая сварка | Р |

| 8713–79 | Сварка под слоем флюса:

|

Аф

Афф Мф |

| 14771–76 | Дуговая сварка в защитном газе:

|

ИН

ИП УП |

| 15164–78 | Электрошлаковая сварка проволочным электродом | Шэ |

| 14806–80 | Дуговая сварка алюминия и алюминиевых сплавов в инертных газах | АИНп |

| 15878–79 | Контактная сварка:

|

Кт

Кр Кс |

| 16310–80 | Соединения сварные из полиэтилена, полипропилена и винипласта | ГЭ |

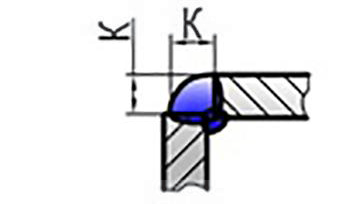

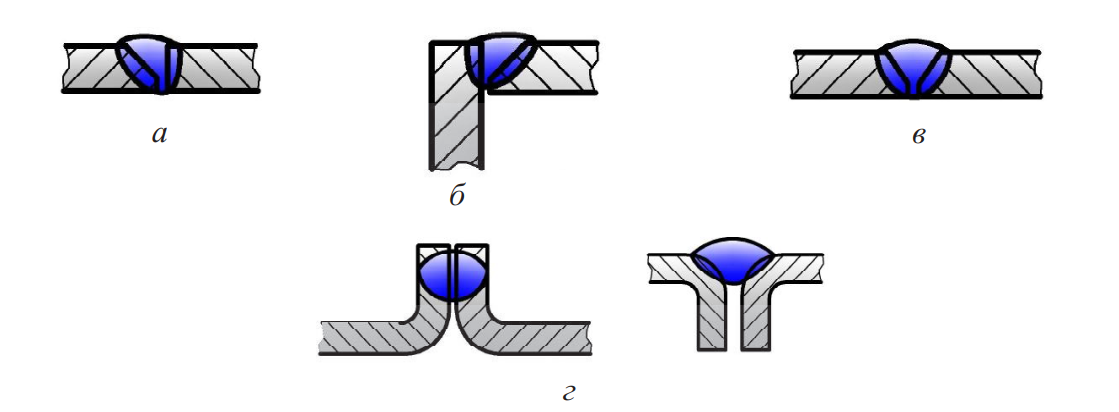

По взаимному расположению соединяемых элементов различают сварные соединения стыковые, нахлесточные, угловые, тавровые (табл. 10).

Таблица 10. Виды сварных швов

| Вид сварного соединения | Характеристика |

| Стыковое

|

Свариваемые детали соединяются друг с другом торцовыми поверхностями. Такие соединения имеют наименьшую концентрацию напряжений при передаче усилий, экономичны и удобны для контроля |

Угловое * |

Две детали располагаются под углом и свариваются в месте примыкания их кромок |

| Нахлесточное

|

Боковые поверхности свариваемых деталей частично перекрывают друг друга. Эти соединения широко применяют для сварки листовых конструкций небольшой толщины (2–5 мм) |

| Тавровое

|

Торец одной детали приваривается к боковой поверхности другой детали |

* К – катет сварного шва.

В пределах каждого из указанных четырех видов сварные соединения различаются по способу подготовки кромок свариваемых деталей:

- без скоса кромок (табл. 2);

- со скосом одной кромки (рис. 33, а);

- со скосом двух кромок (рис. 33, б);

- с отбортовкой кромок (рис. 33, в).

Рис. 33. Односторонние сварные швы с разными видами подготовки кромок: а – стыковой со скосом одной кромки; б – угловой со скосом одной кромки; в – стыковой со скосом двух кромок; г – стыковые с отбортовкой

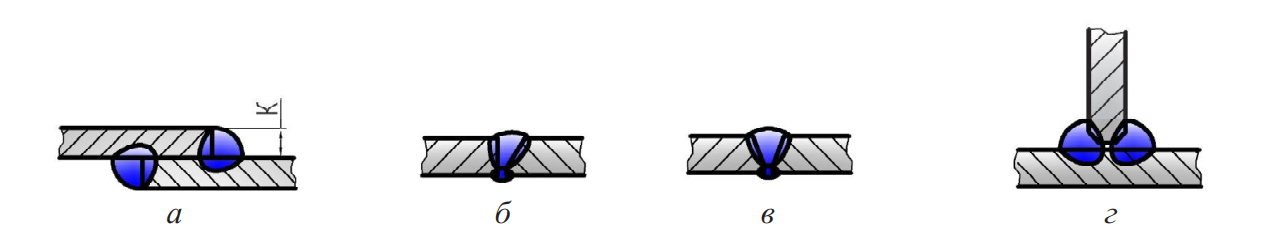

По характеру расположения швы делятся на односторонние и двусторонние (pис. 34).

Рис. 34. Двусторонние сварные швы: а – стыковой без скоса кромок; б – нахлесточный стыковой со скосом одной кромки; в – стыковой со скосом двух кромок; г – тавровый со скосом двух кромок

Швы могут быть сплошные и прерывистые (рис. 35). Прерывистые швы характеризуются длиной провариваемых участков l с шагом t с шахматным или цепным расположением.

Рис. 35. Расположение швов: а – по замкнутому контуру; б – по незамкнутому контуру; в – прерывистый шов с цепным расположением; г – прерывистый шов с шахматным расположением

В зависимости от формы шва, скоса кромок, характера расположения и катета стандартные сварные швы имеют буквенно-цифровые условные обозначения, регламентируемые соответствующим ГОСТом на вид сварки: С1, C2, С3, …, У1, У2, У3, …, Т1, Т2, Т3, …, H1, H2, H3… и т. д.

В прил. 1 приведены примеры буквенно-цифровых условных обозначений сварных швов по ГОСТ 5264–80.

На чертеже изображение и обозначение сварных швов выполняется в соответствии с ГОСТ 2.312–72.

На изображении сварного шва различают лицевую и оборотную стороны. За лицевую сторону одностороннего шва принимают ту сторону, с которой производится сварка.

Шов сварного соединения, независимо от способа сварки, условно изображают:

- видимым – сплошной основной линией (рис. 36, а);

- невидимым – штриховой линией (рис. 36, б).

Видимую одиночную сварную точку при точечной сварке изображают знаком «+» (рис. 36, в).