Прочность и относительное удлинение при растяжении

Сталь

обладает свойствами упругоиластичных

тел, для которых характерно наличие как

упругих (обратимых), так и

пластических

(необратимых) деформаций при испытании

на растяжение.

Стали

различных марок проявляют упругие и

пластичные свойства в разной степени

Так, малоуглеродистые стали Ст0 . Ст3

обладают заметной пластичностью и

большим удлинением при разрыве, в то же

время высокоуглеродистые и легированные

стали малопластичны и имеют небольшие

удлинения при разрыве.

На

диаграмме деформация – напряжение при

испытании сталей на растяжение, вначале

деформации пропорциональны напряжению.

Максимальное

напряжение, при котором сохраняется

эта зависимость, называется пределом

упругости σу.

По достижении определенного напряжения,

называемого пределом

текучести σт,

материал начинает интенсивно

деформироваться (течь) без заметного

увеличения напряжений.

Эти

деформации — пластические. По достижении

определенною значения деформации

процесс течения материала прекращается

— материал как бы вновь приобретает

прочность. Напряжения в материале растут

вплоть до значения σв

при котором материал разрушается.

Значение σв,

являющееся пределом прочности, у металлов

называют временным

сопротивлением разрыву. Деформации,

соответствующие временному сопротивлению

разрыву, называются относительным

удлинением при разрыве.

При

испытании стали на растяжение определяют

предел текучести σт,

временное сопротивление разрыву σв

и

относительное удлинение при разрыве

ε. Испытания образцов стальной арматуры

проводят на разрывных и универсальных

испытательных машинах разных систем,

которые должны обеспечивать точное

центрирование оси образца относительно

направления нагрузки; плавное возрастание

нагрузки без толчков и пульсации,

возможность приостановки нагружения

с точностью до одного деления шкалы

нагрузки и сохранения показания нагрузки

в течение 30 с; возможность измерения

деформаций образца.

Подготовка

образцов.

Для испытаний на растяжение применяют

образцы арматурной стали круглые,

гладкие или периодического профиля с

необработанной поверхностью диаметром

от 3 до 90 мм. Общую длину образцов арматуры

назначают с учетом рабочей длины, которая

должна составлять не менее 200 мм для

образцов диаметром до 20 мм и не менее

10d

(где

d

— диаметр

образца) для образцов диаметром свыше

20 мм. Начальную площадь поперечного

сечения S0

(мм2)

необработанных образцов арматуры

определяют в зависимости от их массы т

(г)

и длины l

(мм) по формуле:

![]()

S0

= m/(ρI),

где

ρ

— плотность стали, равная 7,85- 10-1

г/мм3.

Если

образцы диаметром от 3 до 40 мм обточены

или они круглые и гладкие, то площадь

поперечного сечения арматуры определяют

по фактическому диаметру образца Для

этого диаметр измеряют в трех местах

по длине образца* в середине и по концам

рабочей части, в каждом месте в двух

взаимно перпендикулярных направлениях.

Площадь поперечного сечения S0

находят по среднему значению диаметра.

Фактические диаметры образцов арматурной

стали определяют с погрешностью не

более 0,1 мм; начальную и конечную рабочие

длины образцов — с погрешностью не

более 0,5 мм.

Массу

образцов арматурной стали периодического

профиля для расчета диаметра вычисляют

с различной степенью точности в

зависимости от диаметра для стали

диаметром до 10 мм — с погрешностью не

более 1 г; диаметром от 10 до 20 мм — не

более 2 г; диаметром более 20 мм — не более

10 г.

Образцы

арматурной стали, имеющие искривления,

трещины расслоения, вмятины, а также

другие поверхностные дефекты, не

испытывают, они подлежат замене. Испытания

арматурной стали считают недействительными

при разрыве образца в захватах

испытательной машины или по разметочным

кернам (рискам) на рабочей длине образца

В таком случае испытания повторяют на

вновь подготовленных образцах из той

же партии.

Определение

предела текучести (физического).

Наименьшее напряжение, при котором

образец деформируется без видимого

увеличения нагрузки, называют пределом

текучести. Этот показатель определяют

для арматуры из низкоуглеродистых

сталей.

При

испытании образец арматурной стали

закрепляют в зажимах машины и после ее

включения следят за показаниями стрелки

силоизмерителя. По достижении металлом

предела текучести (деформация происходит

без увеличения нагрузки) стрелка

силоизмерителя останавливается, а затем

вновь начинает перемешаться. В момент

остановки стрелки нагрузку фиксируют,

принимая ее за нагрузку, соответствующую

пределу текучести (физическому) σт

(МПа), который вычисляют с погрешностью

не более 5 МПа по формуле:

σт=

Fт

/So

где

Fт

— нагрузка, соответствующая началу

текучести. H;

So

— начальная площадь поперечного сечения

образца в рабочей части, мм2.

Определение

временного сопротивления. Временное

сопротивление характеризует напряжение,

соответствующее наибольшей нагрузке

Fmax,

которая

предшествует разрушению образца.

При

испытании для определения временного

сопротивления σв

образец растягивают под действием

плавно возрастающей нагрузки до

разрушения, при этом по силоизмерителю

фиксируют максимальную нагрузку Fmах

предшествующую

разрушению. Временное сопротивление

определяют с погрешностью не более 5МПа

по формуле

σт=

Fmax

/So

Определение

относительного удлинения после разрыва.

Отношение

приращения расчетной длины образца к

ее первоначальной длине называют

относительным удлинением.

Относительное

удлинение после разрыва определяют на

начальной расчетной длине образца l0,

в пределах которой произошел разрыв

Начальную расчетную длину образца l0

принимают равной: для арматурной стали

диаметром до 10 мм — 100 мм, для стали

большего диаметра — равной пяти

диаметрам. При испытании горячекатаной

арматурной стали классов А-I

и А-III

диаметром 6…9 мм начальную расчетную

длину принимают также равной пяти

диаметрам.

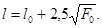

Для

определения приращения при разрыве

образцы (рис. 1, а)

перед

испытанием размечают на длину несколько

большую, чем их рабочая длина. Разметка

производится на п

равных

частей с помощью рисок, наносимых керном,

делительной машиной или иным способом.

Расстояние между рисками принимают для

стержней диаметром 10 мм и более не больше

их диаметра, для стержней диаметром

менее 10 мм — не более 5 мм.

Число

интервалов, соответствующее начальной

расчетной длине образца l0,

обозначают п.

Если

число интервалов получается дробным,

n

округляют

до целого числа в большую сторону.

Рис.1.

Образцы арматурной стали при определении

относительного

удлинения

после разрыва

а

– при

месте разрыва близком к середине образца

(больше чем n/2

от

захватов машины).

б

–

при

месте

разрыва на

расстоянии,

меньшем, чем n/2

от

захвата машины

После

разрыва образца полученные половинки

тщательно складывают вместе так, чтобы

их оси образовали одну прямую линию

Если между сложенными концами половинок

имеется зазор, получившийся в результате

выкрашивания металла при испытании или

других причин, то зазор включают в длину

расчетной (конечной) части образца после

разрыва. От места разрыва в одну сторону

откладывают n/2

интервалов

и ставят метку а.

Дробную

величину n/2

округляют

до целого числа в большую сторону.

Участок от места разрыва до первой риски

принимают для расчета за полный интервал

От метки а

откладывают

в сторону разрыва п

интервалов

и славят вторую метку b.

Длина

отрезка аb

будет

составлять конечную расчетную длину

стержня lк.

В

том случае, если место разрыва будет

ближе, чем величина n/2

к

краю захвата машины, то конечную расчетную

длину образца lк,

полученную после разрыва, определяют

следующим образом (рис 17 1,б) Устанавливают

число интервалов от места разрыва до

крайней риски q

и

обозначают его т/2.

Затем

от точки q

к месту разрыва откладывают метку с.

После этого от метки с

откладывают

(n/2

т/2)

интервалов

и ставят метку с.

Конечную

расчетную длину образца lк

в этом случае вычисляют по формуле

lк=

сq+2

се

где

сq

и

се

—

длины участков образна соответственно

между метками с

и

q

и

с

и

е.

Если

разрыв происходит на расстоянии от

захвата меньшем, чем длина двух интервалов,

расчетную длину нельзя точно определить,

для этого необходимо провести повторное

испытание.

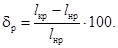

Определив

конечную длину lк,

находят относительное удлинение ε

(%).

ε=[(

lк

–

l0)/l0]100,

где

l0

и lк

соответственно начальная и конечная

расчетная длина образца,мм

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

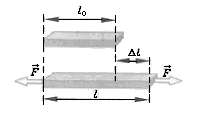

Относительное удлинение — показывает на сколько процентов изменилось тело

![]()

Единица измерения процент – [%]

Относительное удлинение показывает какую часть от первоначальной длины составляет абсолютное удлинение. Часто измеряется в процентах, для этого просто надо умножить на 100%.

Относительное удлинению необходимо. С помощью него определяется, сможет ли материал при изменении своей длины разрушиться. Например: если взять металлическую трубку 10 метров и растянуть ее на 1метр, то она может разрушиться, но растянуть резиновую 100 метровую нить на 1 метр такого же сечения как и труба , то с ней ничего не произойдет. Относительное удлинение в первом случае будет 1/10*100%=10%, а во втором 1/10000*100%=0,01%

Обозначения:

ε — относительное удлинение тела

Δl — абсолютное удлинение тела

l0 — первоначальная длина тела

Механические свойства

Химические свойства.

Химические свойства характеризуют способность металлов и сплавов сопротивляться окислению или вступать в соединение с различными веществами: кислородом воздуха, растворами кислот, щелочей и др. Чем легче металл вступает в соединение с другими элементами, тем быстрее он разрушается. Химическое разрушение металлов под действием на их поверхность внешней агрессивной среды называют коррозией.

Металлы, стойкие к окислению при сильном нагреве, называют жаростойкими пли окалиностойкими. Такие металлы применяют для изготовления деталей, которые эксплуатируются в зоне высоких температур.

Сопротивление металлов коррозии, окалинообразованию и растворению определяют по изменению массы испытуемых образцов на единицу поверхности за единицу времени.

Химические свойства металлов обязательно учитываются при изготовлении тех или иных изделий. Особенно это относится к изделиям или деталям, работающим в химически агрессивных средах.

Способность металла сопротивляться воздействию внешних сил характеризуется механическими свойствами. Поэтому при выборе материала для изготовления деталей машин необходимо прежде всего учитывать его механические свойства: прочность, упругость, пластичность, ударную вязкость, твердость и выносливость. Эти свойства определяют по результатам механических испытаний, при которых металлы подвергают воздействию внешних сил (нагрузок). Внешние силы могут быть статическими, динамическими или циклическими (повторно-переменными). Нагрузка вызывает в твердом теле напряжение и деформацию.

Напряжение — величина нагрузки, отнесенная к единице площади поперечного сечения испытуемого образца. Деформация — изменение формы и размеров твердого тела под влиянием приложенных внешних сил. Различают деформации растяжения (сжатия), изгиба, кручения, среза. В действительности материал может подвергаться одному или нескольким видам деформации одновременно.

Для определения прочности, упругости и пластичности металлы в виде образцов круглой или плоской формы испытывают на статическое растяжение (ГОСТ 1497—73), Испытания, проводят на разрывных машинах. В результате испытаний получают диаграмму растяжения. По оси абсцисс этой диаграммы откладывают значения деформации, а по оси ординат — нагрузки, приложенные к образцу.

Диаграмма растяжения: а – условная диаграмма б — условная диаграмма напряжений и диаграмма истинных напряжения

Прочность — способность материала сопротивляться разрушению под действием нагрузок оценивается пределом прочности ипределом текучести. Важным показателем прочности материала является также удельная прочность — отношение предела прочности материала к его плотности. Предел прочности sв (временное сопротивление) — это условное напряжение в Па (Н/м2), соответствующеенаибольшей нагрузке, предшествующей разрушению образца: sв = = Рmax/Fо, где Рmax—наибольшая нагрузка, Н; F0 — начальная площадь поперечногосечения рабочей части образца, м2. Истинное сопротивление разрыву Sк это напряжение,определяемое отношением нагрузки Рк в момент разрыва к площади минимального поперечного сечения образца после разрыва Fк,(Sк=Рк/Fк).

Предел текучести (физический) sт — это наименьшее напряжение (в МПа), при котором образец деформируется без заметного увеличения нагрузки: sт — Рт/Fт где Рт — нагрузка, при которой наблюдается площадка текучести, Н.

Площадку текучести имеют в основном только малоуглеродистая сталь и латуни. Другие сплавы площадки текучести не имеют. Для таких материалов определяют предел текучести (условный), при котором остаточное удлинение достигает 0,2% от расчетной длины образца: s0,2=Р0,2/Fо.

Упругость— способность материала восстанавливать первоначальную форму и размеры после прекращения действия нагрузки Руп оценивают пределом пропорциональности sпц и пределом упругости sуп.

Передел пропорциональности sпц — напряжение (МПа), выше которого нарушается пропорциональность между прилагаемым напряжением и деформацией образца Рпц/Fо

Передел упругости (условный) s0,5 — это условное напряжение в МПа, соответствующее нагрузке, при которой остаточная деформация впервые достигает 0,05% от расчетной длины образца l0: s0,5 = Р0,5/Fо, где Р0,5 — нагрузка предела упругости, Н.

Пластичность, т. е. способность материала принимать новую форму и размеры под действием внешних сил не разрушаясь, характеризуется относительным удлинением и относительным сужением.

Относительное удлинение (после разрыва) δ — это отношение приращения (lк—l0) расчетной длины образца после разрыва к его первоначальной расчетной длине 1о, выраженное в процентах: δ=[(lк-10)/1о]100%.

Относительное сужение (после разрыва) ψ — это отношение разности начальной и минимальной площадей (F0—Fк)поперечного сечения образца после разрыва к начальной площади F0 поперечного сечения, выраженное в процентах: ψ = [(Fо- Fк)/F0] 100%.

Чем больше значения относительного удлинения и сужения для материала, тем он более пластичен. У хрупких материалов эти значения близки к нулю. Хрупкость конструкционного материала является отрицательным свойством.

Ударная вязкость, т. е. способность материала сопротивляться динамическим нагрузкам, определяется как отношение затраченной на излом образца работы W (в МДж) к площади его поперечного сечения F (в м2) в месте надреза КС = W/F.

Для испытания (ГОСТ 9454—78)изготовляют специальные стандартные образцы, имеющие форму квадратных брусочков с надрезом. Испытывают образец на маятниковых копрах. Свободно падающий маятник копра ударяет по образцу со стороны, противоположной надрезу. При этом фиксируется работа.

Определение ударной вязкости особенно важно для некоторых металлов, работающих при минусовых температурах и проявляющих склонность к хладноломкости. Чем ниже порог хладноломкости, т. е. температура, при которой вязкое разрушение материала переходит в хрупкое, и больше запас вязкости материала, тем больше ударная вязкость материала. Хладноломкость — снижение ударной вязкости при низких температурах.

Циклическая вязкость — это способность материалов поглощать энергию при повторно-переменных нагрузках. Материалы с высокой циклической вязкостью быстро гасят вибрации, которые часто являются причиной преждевременного разрушения. Например, чугун, имеющий высокую циклическую вязкость, в некоторых случаях (для станин и других корпусных деталей) является более ценным материалом, чем углеродистая сталь.

Твердостью называют способность материала сопротивляться проникновению в него другого, более твердого тела. Высокой твердостью должны обладать металлорежущие инструменты: резцы, сверла, фрезы, а также поверхностно-упрочненные детали. Твердость металла определяют способами Бринелля, Роквелла и Виккерса (рис. 10).

Определение твердости а -по Бринеллю, б – по Роквеллу, в – по Виккерсу

Способ Бринелля (ГОСТ 9012—59)основан на том, что в плоскую поверхность металла вдавливают под постоянной нагрузкой стальной закаленный шарик. Диаметр шарика и величину нагрузки устанавливают в зависимости от твердости и толщины испытываемого металла. Твердость по Бринеллю определяют на твердомере ТШ (твердомер шариковый). Испытание проводят следующим образом. На поверхности образца, твердость которого нужно измерить, напильником или абразивным кругом зачищают площадку размером 3—5 см2. Образец ставят па столик прибора и поднимают до соприкосновения со стальным шариком, который укреплен в шпинделе прибора. Груз опускается и вдавливает шарик в испытываемый образец. На поверхности металла образуется отпечаток. Чем больше отпечаток, тем металл мягче.

За меру твердости НВ принимают отношение нагрузки к площади поверхности отпечатка диаметром d и глубиной t,который образуется при вдавливании силой Р шарика диаметра D.

Числовое значение твердости определяют так: измеряют диаметр отпечатка с помощью оптической лупы (с делениями) и по полученному значению находят в таблице, приложенной к ГОСТу, соответствующее число твердости.

Преимущество способа Бринелля заключается в простоте испытания и точности получаемых результатов. Способом Бринелля не рекомендуется измерять твердость материалов с НВ>450, например закаленной стали, так как при измерении шарик деформируется и показания искажаются.

Для испытания твердых материалов применяют способ Роквелла (ГОСТ 9013—59). В образец вдавливают алмазный конус с углом при вершине 120° или стальной закаленный шарик диаметром 1′,59 мм. Твердость по Роквеллу измеряется в условных единицах. Условная величина единицы твердости соответствует осевому перемещению наконечника на 0,002 мм. Испытание проводят на приборе ТК. Значение твердости определяется по глубине отпечатка h и отсчитывают по циферблату индикатора, установленному на приборе. Во всех случаях предварительная нагрузка Р0 равна 100 Н.

При испытании металлов с высокой твердостью применяют алмазный конус и общую нагрузку Р= Р0+Р1 = 1500 Н. Твердость отсчитывают по шкале «С» и обозначают НRС.

Если при испытании берется стальной шарик иобщая нагрузка 1000 Н, то твердость отсчитывается по шкале «В» и обозначается HRB.

При испытании очень твердых или тонких изделий используют алмазный конус и общую нагрузку 600 Н Твердость отсчитывается по шкале «А» и обозначается НRА. Пример обозначения твердости по Роквеллу: НRС 50 — твердость 50 по шкале «С».

При определении твердости способом Виккерса (ГОСТ 2999—75) в качестве вдавливаемого в материал наконечника используют четырехгранную алмазную пирамиду с углом при вершине 136°. При испытаниях применяют нагрузки от 50 до 1000 Н (меньшие значения нагрузки для определения твердости тонких изделий и твердых, упрочненных поверхностных слоев металла). Числовое значение твердости определяют так: замеряют длины обеих диагоналей отпечатка после снятия нагрузки и с помощью микроскопа и по полученному среднему арифметическому значению длины диагонали находят в таблице соответствующее число твердости. Пример обозначения твердости по Виккерсу — НV 500.

Для оценки твердости металлов в малых объемах, например, на зернах металла или его структурных составляющих применяют способ определения микротвердости. Наконечник (индентор) прибора представляет собой алмазную четырехгранную пирамиду (с углом при вершине 136°, таким же, как и у пирамиды при испытании по Виккерсу). Нагрузка на индентор невелика и составляет 0,05—5 Н, а размер отпечатка 5—30 мкм. Испытание проводят на оптическом микроскопе ПМТ-З, снабженном механизмом нагружения. Микротвердость оценивают по величине диагонали отпечатка.

Усталостью называют процесс постепенного накопления повреждений материала под действием повторно-переменных напряжений, приводящий к образованию трещин и разрушению. Усталость металла обусловлена концентрацией напряжений в отдельных его объемах, в которых имеются неметаллические включения, газовые пузыри, различные местные дефекты и т. д. Характерным является усталостный излом, образующийся после разрушения образца в результате многократного нагружения и состоящий из двух разных по внешнему виду частей. Одна часть I излома с ровной (затертой), поверхностью образуется вследствие-трения поверхностей в области трещин, возникших от действия повторно-переменных нагрузок, другая

ПРЕДИСЛОВИЕ

При работе стали в конструкциях характеристика относительного равномерного удлинения играет важную роль для оценки способности металла пластически деформироваться. Эта характеристика имеет большее значение, чем нормируемое в настоящее время полное относительное удлинение согласно ГОСТ 1497-73. До настоящего времени для определения равномерного относительного удлинения в основном использовалась методика, описанная в стандарте на арматурные стали, где не предусмотрены плоские образцы.

Настоящее руководство распространяется на стальной толстолистовой, широкополосный универсальный и фасонный (уголок, швеллер, балка) прокат толщиной от 4 до 40 мм, независимо от его прочностных свойств, предназначенный для изготовления строительных металлических конструкций, и устанавливает методы определения относительного равномерного удлинения при статических испытаниях на растяжение при нормальных температурах .

Применение методов определения относительного равномерного удлинения предусматривается в стандартах и технических условиях на соответствующие виды проката, предназначенного для строительных металлических конструкций.

Термины и определения, принятые в настоящих рекомендациях, согласованы с ГОСТ 1497-73 «Металлы. Методы испытания на растяжение».

Относительное равномерное удлинение определяется одновременно с относительным удлинением после разрыва.

Настоящие рекомендации разработаны Отделением прочности и новых форм металлических конструкций и Отделением испытаний конструкций ЦНИИСК им. Кучеренко Госстроя СССР (составили кандидаты технических наук Потапов В.Н. и Жулев Ю.К.) на основании материалов исследований, выполненных в период 1976-78 гг.

Дирекция ЦНИИСК им. Кучеренко

ОБОРУДОВАНИЕ ДЛЯ ИСПЫТАНИЙ

3.1. Для испытаний применяют разрывные и универсальные машины всех систем, если они соответствуют требованиям ГОСТ 1497-73, ГОСТ 7855-74 и требованиям стандартов на стали для строительных металлических конструкций.

3.2. При проведении испытаний должны соблюдаться следующие основные условия:

а) надежное центрирование образца в захватах испытательной машины;

б) плавность нагружения;

в) скорость перемещения активного захвата при испытании до предела текучести долина быть не более 0,01, за пределом текучести не более 0,2 длины расчетной части образца, выраженной в мм/мин.

ОПРЕДЕЛЕНИЕ ОТНОСИТЕЛЬНОГО РАВНОМЕРНОГО УДЛИНЕНИЯ

4.1. При текущих испытаниях определение относительного равномерного удлинения может производиться по одному из следующих методов:

Первый метод

Относительное равномерное удлинение δр определяют вне участка разрыва (предпочтительней на большей части разрушенного образца) на начальной расчетной длине, равной 50 мм.

При этом расстояние от места разрыва до ближайшей точки (риски) начальной расчетной длины l

пр должно быть не менее 3b0*) (с округлением до ближайшей удаленной разметочной риски от места разрыва образца где b0 — начальная ширина образца (рис. 1).

______________

*) В случае цилиндрических образцов вместо b

0 следует

d

0.

Рис. 1

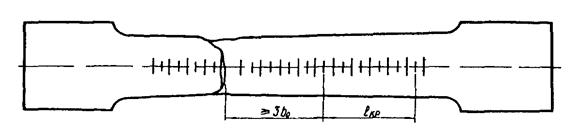

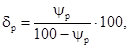

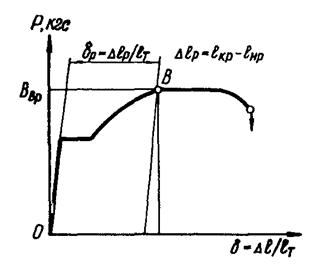

Относительное равномерное удлинение δр в процентах вычисляют по формуле

Второй метод

Относительное равномерное удлинение δр в % вычисляют по следующей формуле

где ψр — относительное равномерное сужение в %, вычисленное по формуле

Измерение площади F

кр производится на расстоянии от места разрыва не менее 4

b

0.

Третий метод*)

______________

*) Этот метод допускает использование образцов с пятикратной расчетной длиной.

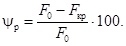

Относительное равномерное удлинение δр определяют графически по диаграмме растяжения (рис. 2), записываемой соответствующим измерителем деформаций, установленным непосредственно на образце.

Масштаб по оси деформаций должен быть не менее 50:1.

Примечание

. Определение δр производится на участке диаграммы растяжения, заканчивающемся точкой В, которая соответствует началу достижения максимальной нагрузки Рвр.

Рис. 2

4.2. Относительное равномерное удлинение вычисляют с округлением до 0,5 %. При этом доли до 0,25 % отбрасывают, а доли в 0,25 % и более принимают за 0,5 % (см. приложение).

4.3. Испытание считается недействительным:

— при разрыве образца по кернам (рискам), если при этом какая-либо характеристика механических свойств по своей величине не отвечает установленным требованиям;

— при разрыве образца в захватах испытательной машины или за пределами расчетной длины;

— при обнаружении ошибок в проведении испытаний или записи результатов испытаний.

В указанных случаях испытание на растяжение должно быть повторено на отобранных от той же партии или плавки новых образцах.

Содержание

- ПРЕДИСЛОВИЕ

- 1. ОПРЕДЕЛЕНИЕ ТЕРМИНОВ И ОБОЗНАЧЕНИЙ

- 2. ФОРМА И РАЗМЕРЫ ОБРАЗЦА

- 3. ОБОРУДОВАНИЕ ДЛЯ ИСПЫТАНИЙ

- 4. ОПРЕДЕЛЕНИЕ ОТНОСИТЕЛЬНОГО РАВНОМЕРНОГО УДЛИНЕНИЯ

- Приложение

- Пример определения относительного равномерного удлинения

- Образовательный портал

ПРЕДИСЛОВИЕ

При работе стали в конструкциях характеристика относительного равномерного удлинения играет важную роль для оценки способности металла пластически деформироваться. Эта характеристика имеет большее значение, чем нормируемое в настоящее время полное относительное удлинение согласно ГОСТ 1497-73. До настоящего времени для определения равномерного относительного удлинения в основном использовалась методика, описанная в стандарте на арматурные стали, где не предусмотрены плоские образцы.

Настоящее руководство распространяется на стальной толстолистовой, широкополосный универсальный и фасонный (уголок, швеллер, балка) прокат толщиной от 4 до 40 мм, независимо от его прочностных свойств, предназначенный для изготовления строительных металлических конструкций, и устанавливает методы определения относительного равномерного удлинения при статических испытаниях на растяжение при нормальных температурах  .

.

Применение методов определения относительного равномерного удлинения предусматривается в стандартах и технических условиях на соответствующие виды проката, предназначенного для строительных металлических конструкций.

Термины и определения, принятые в настоящих рекомендациях, согласованы с ГОСТ 1497-73 «Металлы. Методы испытания на растяжение».

Относительное равномерное удлинение определяется одновременно с относительным удлинением после разрыва.

Настоящие рекомендации разработаны Отделением прочности и новых форм металлических конструкций и Отделением испытаний конструкций ЦНИИСК им. Кучеренко Госстроя СССР (составили кандидаты технических наук Потапов В.Н. и Жулев Ю.К.) на основании материалов исследований, выполненных в период 1976-78 гг.

Дирекция ЦНИИСК им. Кучеренко

1. ОПРЕДЕЛЕНИЕ ТЕРМИНОВ И ОБОЗНАЧЕНИЙ

1.1. При испытании на растяжение по определению относительного равномерного удлинения принимаются следующие обозначения и определения:

l — рабочая длина в мм — часть образца с постоянной площадью поперечного сечения между его головкой или участком для захвата;

l — начальная расчетная длина образца в мм, на которой определяется удлинение после разрыва;

l пр — начальная расчетная длина участка образца в мм, на которой определяется равномерное удлинение;

l кр — конечная расчетная длина участка образца в мм, не включающая место разрыва;

l т — установочная база измерителя деформаций в мм;

d — начальный диаметр рабочей части цилиндрического образца до разрыва в мм;

F — начальная площадь поперечного сечения рабочей части образца в мм 2 ;

F кр — конечная площадь поперечного сечения рабочей части образца после разрыва, определяемая в расчетной части равномерного относительного удлинения в мм 2 .

1.2. Характеристики механических свойств, получаемых при испытании на растяжение, имеют следующие обозначения и определения:

δр — относительное равномерное удлинение после разрыва в % — отношение приращения расчетной длины образца ( l кр — l нр ) на участке, не включающем место разрыва, к соответствующей первоначальной длине l нр ;

ψ p — относительное равномерное сужение в % — отношение изменения площади поперечного сечения образца ( F — F кр ) после разрыва на участке, не включающем место разрыва, к начальной площади поперечного сечения;

P вр — максимальная осевая растягивающая нагрузка в кГс, действующая на образец до образования шейки.

2. ФОРМА И РАЗМЕРЫ ОБРАЗЦА

2.1. Для определения относительного равномерного удлинения при испытании на растяжение применяют пропорциональные плоские образцы типов I и II с начальной расчетной длиной  а также пропорциональные цилиндрические образцы типов I — VII с l = 10 d по ГОСТ 1497-73.

а также пропорциональные цилиндрические образцы типов I — VII с l = 10 d по ГОСТ 1497-73.

2.2. Рабочая длина плоского образца должна составлять

2.3. При испытании толстолистового широкополосного и уголкового проката применяют, как правило, плоские образцы. При испытании швеллерного и двутаврового проката применяют, в основном, цилиндрические образцы; допускается применение плоских образцов с одной прокатной и другой обработанной поверхностями.

Плоские образцы должны сохранять поверхностные слои проката. При толщине проката свыше 25 мм:

— испытания проводят на плоских образцах толщиной 25 мм с одной прокатной поверхностью;

— допускается применять плоские образцы с обеими прокатными поверхностями, принимая при этом ширину образца не менее 50 мм и расчетную длину  .

.

2.4. Измерение начальной и конечной расчетных длин, размеров поперечного сечения образца производят с точностью до 0,1 мм.

2.5. На рабочей части образца рекомендуется наносить разметку — неглубокие керны, риски или иные метки через каждые 5 или 10 мм.

3. ОБОРУДОВАНИЕ ДЛЯ ИСПЫТАНИЙ

3.1. Для испытаний применяют разрывные и универсальные машины всех систем, если они соответствуют требованиям ГОСТ 1497-73, ГОСТ 7855-74 и требованиям стандартов на стали для строительных металлических конструкций.

3.2. При проведении испытаний должны соблюдаться следующие основные условия:

а) надежное центрирование образца в захватах испытательной машины;

б) плавность нагружения;

в) скорость перемещения активного захвата при испытании до предела текучести долина быть не более 0,01, за пределом текучести не более 0,2 длины расчетной части образца, выраженной в мм/мин.

4. ОПРЕДЕЛЕНИЕ ОТНОСИТЕЛЬНОГО РАВНОМЕРНОГО УДЛИНЕНИЯ

4.1. При текущих испытаниях определение относительного равномерного удлинения может производиться по одному из следующих методов:

Относительное равномерное удлинение δр определяют вне участка разрыва (предпочтительней на большей части разрушенного образца) на начальной расчетной длине, равной 50 мм.

При этом расстояние от места разрыва до ближайшей точки (риски) начальной расчетной длины l пр должно быть не менее 3 b *) (с округлением до ближайшей удаленной разметочной риски от места разрыва образца где b — начальная ширина образца (рис. 1).

*) В случае цилиндрических образцов вместо b следует d.

Относительное равномерное удлинение δ р в процентах вычисляют по формуле

Относительное равномерное удлинение δ р в % вычисляют по следующей формуле

где ψ р — относительное равномерное сужение в %, вычисленное по формуле

Измерение площади F кр производится на расстоянии от места разрыва не менее 4 b .

*) Этот метод допускает использование образцов с пятикратной расчетной длиной.

Относительное равномерное удлинение δ р определяют графически по диаграмме растяжения (рис. 2), записываемой соответствующим измерителем деформаций, установленным непосредственно на образце.

Масштаб по оси деформаций должен быть не менее 50:1.

Примечание . Определение δр производится на участке диаграммы растяжения, заканчивающемся точкой В, которая соответствует началу достижения максимальной нагрузки Рвр.

4.2. Относительное равномерное удлинение вычисляют с округлением до 0,5 %. При этом доли до 0,25 % отбрасывают, а доли в 0,25 % и более принимают за 0,5 % (см. приложение).

4.3. Испытание считается недействительным:

— при разрыве образца по кернам (рискам), если при этом какая-либо характеристика механических свойств по своей величине не отвечает установленным требованиям;

— при разрыве образца в захватах испытательной машины или за пределами расчетной длины;

— при обнаружении ошибок в проведении испытаний или записи результатов испытаний.

В указанных случаях испытание на растяжение должно быть повторено на отобранных от той же партии или плавки новых образцах.

Приложение

Пример определения относительного равномерного удлинения

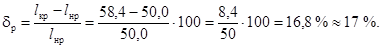

По первому методу (рис. 1)

Начальная расчетная длина l нр = 50 мм;

Конечная расчетная длина l кр = 58,4 мм,

По второму методу

Начальная площадь поперечного сечения (10×30 мм) образца F = 300 мм 2 .

Конечная площадь поперечного сечения образца (замеренная на расстоянии 4 b от места разрыва) F кр = 258 мм 2

Источник

Образовательный портал

К механическим свойствам металлов относят их способность сопротивляться деформациям (изменению формы или размеров) и разрушению под действием внешних нагрузок. Такими свойствами являются прочность, пластичность, твердость, вязкость (ударная), усталость, ползучесть.

Деформации, которые исчезают после снятия нагрузки, при этом материал принимает первоначальную форму, называют упругими. Деформации, которые остаются после снятия нагрузки, называют остаточными.

Для определения механических свойств материалов специальные образцы или готовые изделия испытывают в соответствии с требованиями ГОСТов. Испытания образцов могут быть статическими, когда на образец действует постоянная или медленно возрастающая нагрузка, динамическими, когда на образец действует мгновенно возрастающая (ударная) нагрузка, и повторно-переменными (усталостными), при которых нагрузка на образец многократно изменяется по величине и направлению.

В зависимости от характера действия приложенных к образцу или изделию сил (нагрузок) различают деформации сжатия, растяжения, изгиба, сдвига (среза), кручения.

Виды деформаций металла в зависимости от направления действующей нагрузки:

а — сжатия, б — растяжения, в — изгиба, г — сдвига (среза), д — кручения

Механические свойства оцениваются численным значением напряжения.

Напряжение — мера внутренних сил, возникающих в образце под влиянием внешних воздействий (сил, нагрузок).

Напряжение служит для оценки нагрузки, не зависящей от размеров деформируемого тела. Напряжения, действующие вдоль оси образца, называют нормальными и обозначают буквой σ (сигма).

Нормальные напряжения определяются отношением сил, действующих вдоль оси детали или образца, к площади их поперечного сечения:

σ = P/F,

где σ — нормальное напряжение, Па (1 Па = H/м²; 1 кгс/см² = 10 5 Па);

P — сила, действующая вдоль оси образца, H;

F — площадь поперечного сечения образца, м².

Нормальные напряжения в зависимости от направления действующих нагрузок бывают сжимающими и растягивающими.

Напряжения, действующие перпендикулярно оси образца, называют касательными и обозначают буквой τ.

Под действием касательных напряжений происходит деформация среза.

Напряжения определяют при механических испытаниях образцов на специальных машинах. Эти напряжения используют при расчетах деталей машин на прочность.

Усилия, нагрузки, действующие на детали, создают в них напряжения, которые в свою очередь вызывают деформацией деталей.

Например, канат автомобильного крана при поднятии груза под действием растягивающей нагрузки испытывает напряжение растяжения, поэтому и подвергается деформации растяжения. Под действием сжимающих напряжений деформацию сжатия испытывают станины и фундаменты станков, опорные колонны, колеса и катки машин. В стреле автомобильного или башенного крана, поднимающего груз, возникают напряжения изгиба, которые вызывают деформацию изгиба стрелы. Деформации изгиба испытывают балки, на которые положен груз, рельсы под тяжестью

поезда, башенного или козлового крана. На срез работают заклепочные соединения, стопорные болты.

Напряжения кручения вызывают деформацию кручения, например, когда у стяжных болтов

затягивают гайки.

Прочность — способность металлов или сплавов сопротивляться разрушению при действии внешних сил, вызывающих внутренние напряжения и деформации.

В зависимости от характера действия внешних сил различают прочность на растяжение, сжатие, изгиб, кручение, ползучесть и усталость.

Определение характеристик прочности при растяжении — наиболее важный и распространенный вид механических испытаний металлов. Испытывают образцы определенной формы и размеров на специальных разрывных машинах (ГОСТ 1497—73). Стандартный образец (рис. Стандартный образец для испытания на растяжение) закрепляют головками в машине и медленно нагружают с постоянной скоростью.

В результате возрастающей нагрузки происходит растяжение образца вплоть до разрушения.

При испытании производится автоматическая запись диаграммы растяжения, представляющей собой график изменения абсолютной длины образца в зависимости от приложенной нагрузки.

Определенные точки на диаграмме растяжения p, c, s, b отражают наиболее важные характеристики прочности: предел пропорциональности, условные пределы упругости, текучести и прочности.

Предел пропорциональности σ пц (точка p на диаграмме растяжения) — это наибольшее напряжение, возникающее под действием нагрузки P пц, до которого деформации в металле растут прямо пропорционально нагрузке. При этом в образце происходят только упругие деформации, т.е. образец после снятия нагрузки принимает свои первоначальные размеры. При дальнейшем увеличении нагрузки деформации образца будут остаточными.

Условный предел упругости σ 0,05 (точка c на диаграмме растяжения) — это напряжение, при котором образец получает остаточное удлинение, равное 0,05% первоначальной длины образца.

Практически предел упругости очень близок пределу пропорциональности.

Условный предел текучести (точка s на диаграмме растяжения) — это напряжение, при котором остаточное

удлинение достигает заданного значения, обычно 0,2%, но иногда 0,1 или 0,3% и более при нагрузках Рt.

В соответствии с этим условный предел текучести обозначается σ 0,2, σ о,1, σ 0,3 и т. д.

Следовательно, условный предел текучести отличается от условного предела упругости только заданным значением остаточного удлинения.

Условный предел текучести соответствует напряжению, при котором происходит наиболее полный переход к пластической деформации металла.

Условный предел прочности σ в (точка b на диаграмме растяжения) — это условное наибольшее напряжение, при котором происходит наибольшая равномерная по всей длине деформация образца.

После точки s на участке sb диаграммы растяжения при дальнейшем увеличении нагрузки в образце развивается интенсивная пластическая деформация. До точки b образец удлиняется равномерно по всей длине. В точке b начинается резкое уменьшение поперечного сечения образца на коротком участке с образованием так называемой шейки.

Предел прочности определяют по формуле:

σ в = Pв/Fo,

где σ в — предел прочности материала, Па;

Pв — нагрузка в точке b, H;

Fo — площадь поперечного сечения образца до испытания, м².

Характеристиками прочности пользуются при изготовлении деталей машин. Практическое значение пределов пропорциональности, упругости и текучести сводится к тому, чтобы определить численное значение напряжений, под действием которых могут работать детали машинах, не подвергаясь остаточной деформации (предел пропорциональности) или подвергаясь деформации на небольшую допустимую величину σ 0,о5, σ о,2 и т. д.

Пластичность — способность металлов сохранять изменение формы, вызванное действием деформирующих сил после того, как силы сняты.

Пластические свойства испытываемого образца металла определяют при испытаниях на растяжение. Под действием нагрузки образцы удлиняются, при этом поперечное сечение их соответственно уменьшается. Чем больше удлиняется образец при испытании, тем более пластичен материал. Характеристиками пластичности материалов служат относительное удлинение и относительное сужение образцов.

Относительным удлинением называется отношение приращения длины образца после разрыва к его перво-

начальной длине.

Относительное удлинение δ (дельта) выражают в процентах и вычисляют по формуле:

δ = [ (l1 — l0)/l0 ] • 100%

где l1 — длина образца после разрыва, м;

l0 — длина образца до начала испытания, м.

Относительным сужением называется отношение уменьшения площади поперечного сечения образца после разрыва к площади поперечного сечения образца до начала испытания.

Относительное сужение ψ (пси) выражают в процентах и вычисляют по формуле

ψ = [ (F0 — F1)/F0 ] • 100%

где F0 — площадь поперечного сечения образца до начала испытания, м²;

F1 — площадь поперечного сечения образца после разрыва, м².

Твердость — сопротивление поверхностных слоев материала местным деформациям.

Твердость обычно оценивается сопротивлением вдавливанию в поверхность металла индикатора из более твердого материала.

Измерение твердости металлов и сплавов как метод щенки их механических свойств широко используется в технике.

По твердости судят о других свойствах металла и сплава. Например, для многих сплавов, чем выше твердость, тем больше прочность на растяжение, выше износостойкость; как правило, сплавы с меньшей твердостью легче обрабатываются резанием.

Твердость определяют непосредственно на деталях без их разрушения. Поэтому испытание на твердость является незаменимым производственным методом оценки механических свойств материалов.

На практике в зависимости от используемого прибора твердость определяют двумя способами. Если твердость исследуемого материала меньше, чем твердость закаленной стали, то используют твердомер шариковый — ТШ, если твердость исследуемого материала больше, чем твердость закаленной стали, то пользуются твердомером конусным — ТК.

При определении твердости по Бринеллю на приборах ТШ (ГОСТ 9012—59) стальной закаленный шарик диаметром D (2,5; 5 или 10 мм) вдавливают в испытуемый металл под действием нагрузки P в течение определенного времени.

После удаления нагрузки на поверхности испытуемого металла остается отпечаток.

Измерив под микроскопом диаметр отпечатка а, по таблицам стандарта определяют твердость металла.

Отношение приложенной к шарику нагрузки (кгс) к площади поверхности отпечатка шарика (мм²) называется числом твердости по Бринеллю и обозначается HB.

Если на шарик диаметром 0-10 мм действует нагрузка Р=3000 кгс в течение 10 с, то определяемое по таблицам число твердости по Бринеллю записывают так: HВ400, HВ250, HВ500 и т. д.

При других условиях испытания к обозначению НВ добавляют цифры, характеризующие диаметр шарика (мм), нагрузку (кгс) и продолжительность выдержки (с).

Например, HВ5/750/30—350 обозначает, что число твердости по Бринеллю равно 350 при испытании вдавливанием шарика диаметром D = 5 мм под нагрузкой Р = 750 кгс в течение t = 30 с.

При определении твердости по Роквеллу на приборах ТК (ГОСТ 9013—59) алмазный конус с углом при вершине 120° вдавливают в испытуемый металл сначала под действием предварительной нагрузки Р0, равной

10 кгс, которая не снимается до конца испытания.

Под нагрузкой Р0 алмазный конус вдавливается на глубину h0. Затем к предварительной нагрузке добавляется основная нагрузка Р1, равная 140 или 50 кгс — для очень твердых и хрупких материалов. Алмазный конус вдавливается на глубину h1. Через 1 — 3 с, после того как стрелка прибора замедлит свое движение, основную нагрузку снимают. Стрелка прибора показывает на шкале твердость металла в условных единицах.

За условную единицу твердости по Роквеллу принимается глубина вдавливания алмазного конуса на величину 0,002 мм ≈ h0. Все шкалы прибора отградуированы в безразмерных условных единицах твердости.

Твердость, определяемая на приборах ТК. методом вдавливания алмазного конуса, называется твердостью по Роквеллу и обозначается НR. Отсчет твердости ведут по двум шкалам в зависимости от применяемой общей нагрузки Р.

Если Р = Р0 + Р1= 10 + 140= 150 кгс, то отсчет твердости ведут по шкале С и твердость обозначают НРС, если Р = Ро+Р1 = 10+50 = 60 кгс, то отсчет твердости ведут также по шкале С, но твердость обозначают НРА.

Если необходимо измерить твердость по Роквеллу мягких материалов, то алмазный конус заменяют шариком диаметром 1,6 мм. Основная нагрузка Р1 = 90 кгс, значит, общая нагрузка Р = Р0 + Р1 = 10 + 90 = 100 кгс.

Отсчет твердости ведут по специальной шкале B, а твердость обозначают НRB.

Твердость по Роквеллу НR записывают таким образом:

HRC65, HRB30, HRA80 и т. д., где цифры обозначают твердость, а буквы А, С, В — соответствующую шкалу.

Ударная вязкость — способность металлов сопротивляться действию ударных нагрузок. При ударных нагрузках напряжения, возникающие в металле, действуют мгновенно, поэтому их трудно определить. Ударную вязкость определяют работой, затраченной на излом образца.

Для определения ударной вязкости при нормальной температуре (ГОСТ 9454—78) предусмотрено 20 типоразмеров образцов квадратного и прямоугольного сечения. Чаще применяют образцы квадратного сечения 10 х 10 мм длиной 55 мм с концентратором (надрезанные с одной стороны посередине длины на глубину 2 мм).

Образец 1 стандартной формы

укладывают горизонтально в специальный шаблон маятникового копра, обеспечиваюший установку надреза образца строго в середине пролета между опорами 3. Маятник 2 копра закрепляется в исходном верхнем положении на высоте H.

Затем маятник сбрасывается, и он, свободно падая под действием собственной тяжести, наносит удар по образцу 1 со стороны, противоположной надрезу. В результате удара образец изгибается и ломается, а маятник после разрушения образца продолжает двигаться дальше и поднимается на высоту h.

Работа, затраченная на разрушение образца, определяется разностью потенциальных энергий маятника в начальный (после подъема на угол α) и конечный моменты испытания (после взлета на угол β) и выражается формулой:

k = P (H — h)

k — работа, затраченная на разрушение образца, Дж (кгс · м)

Р — вес маятника, кгс

H и h — высоты подъема и взлета маятника, м

Основную характеристику при испытании на ударную вязкость — определяют по формуле:

kcu = k/So

kc — ударная вязкость, Дж/м² (1 Дж/м² ≈ 0,1 кгс · м/см²)

u — форма концентратора

So — площадь поперечного сечения образца в месте надреза до испытания, м²

Многие детали машин и конструкции во время работы подвергаются ударным нагрузкам, действие которых на детали происходит мгновенно. В результате изменяются условия, при которых работают такие детали.

Ударные нагрузки испытывают инструменты типа штампов. некоторые зубчатые передачи и т.д.

Усталость — разрушение металлов под действием многократных повторно-переменных (циклических) нагрузок, при напряжениях меньших предела прочности на растяжение.

В условиях действия повторно-переменных нагрузок в работающих деталях образуются и развиваются трещины, которые приводят к полному разрушению деталей. Подобное разрушение опасно тем, что может происходить под действием напряжений, намного меньших пределов прочности и текучести.

Свойство противостоять усталости называется выносливостью. Сопротивление усталости характеризуется пределом выносливости, т. е. наибольшим напряжением, которое может выдержать металл без разрушения заданное число раз.

Под действием повторно-переменных нагрузок работают коленчатые валы двигателей, многие детали машин — валы, шатуны, пальцы, шестерни и т. д.

Цель испытаний на усталость (ГОСТ 2860-65) — количественная оценка способности материала (образца) работать при повторно-переменных нагрузках без разрушения.

Цикл напряжений — совокупность переменных значений напряжении за один перепад их изменения. Заданное число циклов нагружения при испытании называют базой испытания. Обычно база испытания составляет 10 8 циклов нагружения. Если материал выдержал базовое число циклов без разрушения, то он хорошо противостоит усталости и деталь из этого материала будет работать надежно.

Ползучесть — способность металлов и сплавов медленно и непрерывно пластически деформироваться под действием постоянной, длительно действующей нагрузки.

Изделия из металлов и сплавов, работающие при повышенных или высоких температурах, обладают меньшей прочностью. При эксплуатации любой материал под действием постоянной нагрузки (напряжения) может в определенных условиях прогрессивно деформироваться с течением времени.

Испытания на ползучесть при растяжении (ГОСТ 3248-60) заключаются в том, что испытуемый образец в течение длительного времени подвергается действию постоянного растягивающего усилия при постоянной высокой температуре.

В результате испытания определяют предел ползучести металла, т. е. наибольшее растягивающее напряжение, при котором скорость ползучести или относительное удлинение за определенный промежуток времени достигает заданной величины.

Если задаются скоростью ползучести, то предел ползучести обозначают σνп,

где νп — заданная скорость ползучести, %/ч; t — температура испытания, °С.

Например,  — это предел ползучести при температуре 1000°С и скорости ползучести νп = 1 · 10 -4 %/ч.

— это предел ползучести при температуре 1000°С и скорости ползучести νп = 1 · 10 -4 %/ч.

Если задаются относительным удлинением, то в обозначении предела ползучести используют три индекса:

температуру испытания t, °С

относительное удлинение σ, %

продолжительность испытания τ, ч

Например,  — предел ползучести при температуре 800° С, когда относительное удлинение σ = 1% достигается за 1000 ч.

— предел ползучести при температуре 800° С, когда относительное удлинение σ = 1% достигается за 1000 ч.

Источник

3.2 Диаграмма растяжения низкоуглеродистой стали

На рис. 14 изображена диаграмма растяжения низкоуглеродистой стали, записанная с помощью специального устройства на испытательной машине.

В начальной стадии нагружения до некоторой точки А диаграмма растяжения представляет собой наклонную прямую, что указывает на пропорциональность между нагрузкой и деформацией – справедливость закона Гука. Нагрузка, при которой эта пропорциональность еще не нарушается, на диаграмме обозначена через Fпц и используется для вычисления предела пропорциональности:

(3.1)

(3.1)

где А0 – площадь поперечного сечения образца до испытания.

Пределом пропорциональности  называется наибольшее напряжение, до которого существует прямо пропорциональная зависимость между нагрузкой, и деформацией. Для Ст3 предел пропорциональности приблизительно равен

называется наибольшее напряжение, до которого существует прямо пропорциональная зависимость между нагрузкой, и деформацией. Для Ст3 предел пропорциональности приблизительно равен  МПа.

МПа.

Зона ОА называется зоной упругости. Здесь возникают только упругие, очень незначительные деформации. Данные, характеризующие эту зону, позволяют определить значение модуля упругости Е.

После достижения предела пропорциональности деформация начинает расти быстрее, чем нагрузка, я диаграмма становится криволинейной. На этом участке в непосредственной близости от точки А находится точка В, соответствующая пределу упругости.

Рекомендуемые материалы

Определить поверхность нагрева и число секций водяного теплообменника типа «труба в трубе». Греющая вода движется по внутренней стальной трубе λ=45 Вт/(м2∙ºС), d2/d1=35/32 мм и имеет температуру tж1ꞌ=95 ºC, расход теплоносителя G1=2130 кг/ч. Нагревае

Вариант 32 – РГЗ – Прямоугольный волновод

Из открытого резервуара, в котором поддерживается постоянный уровень, по стальному трубопроводу (эквивалентная шероховатость Δ = 0,1 мм), состоящему из труб различного диаметров d1 = 32 мм, d2 = 50 мм, d3 = 32 мм и различной длинны L1 = 5 м, L2 = 8 м

К лафетному стволу с насадком dн = 32 мм подача воды осуществляется от двух пожарных автомобилей АНР-40(130) и АА-40(131). От автомобиля АНР-40(130) проложена рукавная линия диаметром d1 = 89 мм из прорезиненных рукавов длиной L1 = 110 м, а от автомо

В баллоне с метаном первоначальное давление составляло 320 кПа. При той же температуре повысили давление в баллоне до 5000 кПа. Во сколько раз изменится плотность метана?

Трубопровод с расходом жидкости Q = 0,32 л/с в точке M разветвляется на два трубопровода: 1-й размерами l1 = 1,0 м, d1 = 10 мм; 2-й размерами l2 = 2,0 м, d2 = 8 мм. В точке N эти трубопроводы смыкаются. Во 2-м трубопроводе установлен фильтр Ф, сопрот

Пределом упругости  называется максимальное напряжение, при котором в материале не обнаруживается признаков пластической (остаточной) деформации.

называется максимальное напряжение, при котором в материале не обнаруживается признаков пластической (остаточной) деформации.

Предел упругости существует независимо от закона прямой пропорциональности. Он характеризует начало перехода от упругой деформации к пластической.

У большинства металлов значения предела пропорциональности и предела упругости незначительно отличаются друг, от друга. Поэтому обычно считают, что они практически совпадают. Для стали СтЗ  МПа.

МПа.

При дальнейшем нагружении криволинейная часть диаграммы переходит в почти горизонтальный участок CD – площадку текучести. Здесь деформации растут практически без увеличения нагрузки. Нагрузка Fт, соответствующая точке D, используется при определении физического предела текучести:

При дальнейшем нагружении криволинейная часть диаграммы переходит в почти горизонтальный участок CD – площадку текучести. Здесь деформации растут практически без увеличения нагрузки. Нагрузка Fт, соответствующая точке D, используется при определении физического предела текучести:

(3.2)

Физическим пределом текучести  называется наименьшее напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки.

называется наименьшее напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки.

Предел текучести является одной из основных механических характеристик прочности металлов. Для стали Ст3  МПа.

МПа.

Зона BD называется зоной общей текучести. В этой зоне значительно развиваются пластические деформации. При этом у образца повышается температура, изменяются электропроводность и магнитные свойства.

Диаграмма после зоны текучести снова становится криволинейной. Образец приобретает способность воспринимать возрастающее усилие до значения Fmax – точка E на диаграмме. Усилие Fmax используется для вычисления временного сопротивления:

(3.3)

(3.3)

Напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца, называется временным сопротивлением.

Для стали марки Ст3 временное сопротивление  МПа.

МПа.

Зона DE называется зоной упрочнения. Здесь удлинение образца происходит равномерно по всей его длине, первоначальная цилиндрическая форма образца сохраняется, а поперечные сечения изменяются незначительно и также равномерно.

При максимальном усилии или несколько меньшем его на образце в наиболее слабом месте возникает локальное уменьшение поперечного сечения – шейка (а иногда и две). Дальнейшая деформация происходит в этой зове образца. Сечение в середине шейки продолжает быстро уменьшаться, но напряжения в этом сечении все время растут, хотя растягивающее усилие и убывает. Вне области шейки напряжения уменьшаются, и поэтому удлинение остальной, части образца не происходит. Наконец, в точке К образец разрушается. Сила, соответствующая точке К, называется разрушающей Fк, а напряжения – истинным сопротивлением разрыву (истинным пределом прочности), которые равны:

, (3.4)

, (3.4)

где Ак – площадь поперечного сечения в месте разрыва.

Зона ЕК называется зоной местной текучести, Истинные напряжения в момент разрыва (в шейке) в образце из стали Ст3 достигают 900… 1000 МПа.

Интересен механизм разрушения образца из низкоуглеродистой стали. Образец разрушается, как правило, с образованием «чашечки» на одной его части и «конуса» — на другой. Этот излом называют чашечным или изломом «чашечка — конус».

Помимо указанных характеристик прочности, после разрушения образца определяют характеристики пластичности.

В лекции “3.1. Общие положения методики оценки инженерной обстановки” также много полезной информации.

Относительное удлинение после разрыва  (%) – это отношение приращения расчетной длины образца после разрыва к ее первоначальному значению, вычисляемое по формуле:

(%) – это отношение приращения расчетной длины образца после разрыва к ее первоначальному значению, вычисляемое по формуле:

. (3.5)

. (3.5)

Заметим, что относительное удлинение после разрыва зависит от отношения расчетной длины образца к его диаметру. С увеличением этого отношения значение  уменьшается, так как зона шейки (зона местной пластической деформации) у длинных образцов занимает относительно меньше места, чем в коротких образцах. Кроме того, относительное удлинение зависит и от места расположения шейки (разрыва) на расчетной длине образца. При возникновении шейки в средней части образца местные деформации в области шейки могут свободно развиваться и относительное удлинение будет больше, чем в случае, когда шейка возникает ближе к головке образца, тогда местные деформации будут стеснены.

уменьшается, так как зона шейки (зона местной пластической деформации) у длинных образцов занимает относительно меньше места, чем в коротких образцах. Кроме того, относительное удлинение зависит и от места расположения шейки (разрыва) на расчетной длине образца. При возникновении шейки в средней части образца местные деформации в области шейки могут свободно развиваться и относительное удлинение будет больше, чем в случае, когда шейка возникает ближе к головке образца, тогда местные деформации будут стеснены.

Другой характеристикой пластичности является относительное сужение после разрыва  (%), представляющее собой отношение уменьшения площади поперечного сечения образца в месте разрыва к начальной площади поперечного сечения образца:

(%), представляющее собой отношение уменьшения площади поперечного сечения образца в месте разрыва к начальной площади поперечного сечения образца:

. (3.6)

. (3.6)

Для стали марки Ст3 характеристики пластичности следующие:  (при испытании коротких образцов);

(при испытании коротких образцов);  .

.