Прочность

строительных материалов характеризуется

пределом прочности. Пределом прочности

называется напряжение, соответствующее

нагрузке, вызывающей разрушение образца

материала. Предел прочности при сжатии

для различных материалов колеблется

от 0,5 до 1000 МПа и более и определяется

по формуле:

![]() ,

,

где

Рразр

– разрушающая сжимающая сила, кгс; F

– первоначальная площадь образца, см2.

Различают

разрушающие и неразрушающие методы

определения прочности строительных

материалов.

3.3.1

Разрушающие методы определения прочности

строительных материалов.

Разрушающим

методом определение прочности при

сжатии является испытание образцов на

механических или гидравлических прессах

(рис. 3.3). Для этой цели применяют образцы

в форме кубов, цилиндров, призм. Учитывая,

что на показания пресса оказывают

влияния форма, размеры образца, характер

его поверхности, скорость приложения

нагрузки и другие факторы, необходимо

придерживаться стандартных метолов

испытания, установленных для данного

материала. Мощность пресса должна не

менее чем в 1,25 раза превышать разрушающую

нагрузку на образец. Недостатки метода:

громоздкость пресса, необходимость

силовой электроэнергии, разрушение

образцов, а не материала продукции

(между ними может быть существенная

разница).

Приборы

и материалы:

пресс гидравлический, образец строительного

материала, линейка мерная.

Ход работы

Образцы

перед испытанием осматривают и измеряют.

Они должны иметь правильную геометрическую

форму и параллельные противоположные

грани. Рабочая площадь сечения образца

F,

см2,

определяется как среднее арифметическое

площадей обеих опорных граней с

округлением до 0,1 см2.

Образец

устанавливают одной из ранее отмеченных

граней на нижнюю опорную плиту пресса

так, чтобы оси образца и плиты совпадали.

Возрастание нагрузки на образец должно

происходить плавно и со скоростью,

предусмотренной стандартом применительно

к типу пресса и размерами образцов.

Количество образцов должно быть не

менее трех. Полученные результаты

заносят в табл. 3.3.

3.3.1.а. Определение

коэффициента размягчения

Коэффициентом

размягчения называется отношение

прочности насыщенного водой материала

к его прочности в сухом состоянии. Этот

коэффициент характеризует водостойкость

материала и изменяется в пределах 0…1.

Для строительных конструкций, находящихся

в воде или эксплуатирующихся в местах

постоянного увлажнения, нельзя применять

материалы с коэффициентом размягчения

менее 0,8, для стеновых материалов –

менее 0,6.

Коэффициент

размягчения:

![]() ,

,

где

Rнас,

Rсух

– предел прочности при сжатии образцов

соответственно в насыщенном водой и

сухом состоянии, МПа.

3.3.2.

Неразрушающие методы определения

прочности строительных материалов.

Неразрушающие

методы оценки прочности строительных

материалов подразделяются на механические

и физические. Они основаны на зависимости

прочности материала от какой-либо другой

физико-механической характеристики

материала

![]() .

.

3.3.2.а. Механические

неразрушающие методы определения

прочности материала.

Механические

неразрушающие методы основаны на

измерениях:

а)

величины отпечатка штампов на бетоне,

получаемых от вдавливания штампов с

помощью специальных приборов (штамп

Хайдукова Г., молоток Физделя И.А. и др.);

б)

отношения величины отпечатков, полученных

при вдавливании ударника в поверхность

бетона и отпечатка на эталоне (молоток

Макарова К.П., Польди и др.);

в) величины упругого

отскока (пистолет Борового С.Н., склерометр

Шмидта);

г) прочности бетона

методом стрельбы (метод Скрамтаева В.Г.

– стрельба из нагана, строительно-монтажный

пистолет СМП);

д) усилия отрыва

стержней, дисков из материала (прибор

Вольфа).

Приборы

и материалы:

эталонный молоток Кашкарова К.П.

(рис.3.4.); угловой масштаб; бетонные

образцы.

Прочность

определяют эталонным молотком Кашкарова

К.П. Молоток состоит из головки, корпуса

с ручкой, стакана, пружины и шарика. В

станке имеются отверстия, через которые

вставляются эталонные стержни из стали

класса А-І.

Ход работы

Бетонный

образец устанавливают на твердое

основание испытываемой гранью вверх.

В молоток вставляют стержень и несколькими

ударами (5-6 раз) средней силы на образце

делают круглые отпечатки. Каждый

следующий удар производят через 20мм.

Угловым масштабом измеряют с точностью

до 0,1мм диаметры отпечатков на бетоне

dб

и на эталонном стержне (dэ).

определяют среднее значение dб

и dэ,

по которому вычисляют отношение dб

/dэ.

пользуясь тарировочной кривой (рис.

3.5), определяют прочность бетона.

Результаты заносят в табл. 3.3.

Преимущество

метода – простота, портативность

прибора, возможность определения

прочности непосредственно в конструкциях.

Недостаток метода – возможность

определения прочности только в

поверхностном слое.

3.3.2.б. Физические

неразрушающие методы определения

прочности материалов.

К физическим

методам испытания прочности бетона

относятся ультразвуковой импульсный,

резонансный и радиометрический методы,

позволяющие судить о качестве испытуемого

бетона не только по его поверхностному

слою, но и по внутренней структуре.

При резонансном

методе свойства бетона оценивают по

динамическому модулю упругости и

логарифмическому декременту затухания.

Радиометрический

метод определения основных

физико-механических свойств основан

на законе ослабления потока лучей после

их взаимодействия с испытуемой средой.

При

ультразвуковом импульсном методе о

свойствах бетона судят по скорости

распространения ультразвукового

импульса и интенсивности его затухания.

В

последнее время также получили

распространения приборы, основанные

на измерении магнитной проницаемости,

диэлектрической постоянной и характеристик

электропроводности.

Ход работы

Подготовка

прибора к работе:

-

переключатели

дискретно-цифрового отсчета «х10»,

«хІх»,

«х0,1» установить в «0» положение, тумблер

«+200» в верхнее положение, тумблер

«Задержка» – в любое положение. -

Включить

тумблер сетевого питания, при этом

должна загораться индикаторная лампа; -

Смазать торцы

датчика приемника и излучателя

техническим вазелином и прижать их

друг к другу, при этом должна загореться

индикаторная лампа включения прибора.

Через 3…10 с должен начать работать

излучатель, что сопровождается появлением

характерного звука частоты 30…40 Гц, при

этом загорается индикаторная лампа; -

Придерживая

пальцами торцы датчиков прибора,

раздвинуть их. Индикаторная лампа

должна гореть, пока расстояние между

торцами датчиков будет не менее 60…70мм; -

Проверить

коррекцию приборной поправки. Для этого

тумблер «+200» поставить в нижнее

положение: прижать друг к другу

предварительно смазанные торцевые

поверхности датчиков и затем вращать

ручку «Коррекция» по часовой стрелке

до момента загорания индикаторной

лампы.

Работа с приборами:

-

прижать торцы

датчиков к исследуемому материалу с

противоположных боковых граней; -

установить

тумблер «+200» в верхнее положение, если

при этом загорится индикаторная лампа,

тумблер возвращается в нижнее положение; -

переключатель

дискретного отсчета «+10» поворачивают

по часовой стрелке до момента загорания

индикаторной лампы. При загорании

индикаторной лампы ручку с множителем

«+10» повернуть против часовой стрелки

на одно положение, лампа должна погаснуть; -

переключатель

дискретного отсчета «хІх»

вращают по часовой стрелке до момента

загорания индикаторной лампы. При

загорании индикаторной лампы ручку

поворачивают против часовой стрелки

на одно положение, лампа должна погаснуть; -

переключатель

дискретного отсчета «х0,1» вращают по

часовой стрелке до момента загорания

индикаторной лампы. На этом измерение

заканчивают. Снимают отсчет показания

тумблера и переключатель дискретного

отсчета (время измеряют в микросекундах).

Определяют скорость

прохождения ультразвука через образец

![]() ,

,

где

V

– скорость распространения ультразвука,

м/с; l

– толщина образца, мм; t

– время распространения ультразвука,

мкс.

По тарировочной

кривой определяют прочность материала

(рис. 3.7) и данные помещают в табл. 3.3.

Таблица 3.3

|

№ п/п |

Пресс гидравлический |

Молоток |

Бетон – 3М |

|||||||||

|

Р, кгс |

F, |

Rсж, |

Rсж, |

dб |

dэ |

dб |

Rсж, |

l, |

t, |

V, |

Rсж, |

|

По

данным табл. 3.3 можно сделать вывод о

целесообразности применения и согласования

разрушающих и неразрушающих методов

определения прочности строительных

материалов.

Ультразвуковой

прибор «Бетон – 3М» есть простым и

надежным в эксплуатации, но используют

и более современные аппараты, такие как

«Бетон – 5» и «УК – 10ПМ».

Ход работы на

ультразвуковом приборе «Бетон – 5».

Смазать

торцы датчика и излучателя техническим

вазелином и приложить их к исследуемому

образцу с противоположных боковых

граней соответственно.

Установить

тумблер «+200» в верхнее положение. При

появлении сигнала индикатора вернуть

тумблер в нижнее положение. (При отсутствии

сигнала тумблер остановить в верхнем

положении). Переключатель с дискретностью

200мкс повернуть по часовой стрелке до

момента появления сигнала. При появлении

сигнала переключатель повернуть по

часовой стрелке на одно положение.

Стрелка индикатора при этом должна

повернуться в положение «0». Переключатель

с дискретностью отсчета 20мкс повернуть

по часовой стрелке до момента появления

сигнала. При

его появлении ручку переключателя

повернуть против часовой стрелки на

одно положение. Стрелка индикатора при

этом должна стать в положение “0”.

Переключатель с дискретностью отсчета

2 мкс повернуть по часовой стрелке до

момента появления сигнала. При появлении

индикации ручку переключателя повернуть

против часовой стрелки на одно положение,

при этом сигнал индикатора должен

отсутствовать.

Ручку «коррекции»

повернуть по часовой стрелке до появления

сигнала, что соответствует дискретности

отсчета 0,1 мкс. Снять отсчет показаний

переключателей дискретного отсчета и

«коррекции».

После

работы все ручки и тумблеры вернуть в

нулевые положения Значение времени

прохождения ультразвуковой волны через

массив образца подставляем в формулу

скорости, рассчитываем ее и по графику

зависимости V-Rсж

определяем прочность образца.

Все результаты

заносим в табл. 3.3.

ПОРЯДОК РАБОТЫ

УЛЬТРАЗВУКОВОГО

ПРИБОРА УК-10 ИМ

Установить

искательные головки через слой контактной

смазки соответственно на образце

материала. На экране электронно-лучевой

трубки І

(ЭТЛ) должно появиться изображение

принятого сигнала УЗК в виде волны.

Вращая

влево от себя ручку регулировки усиления

сигнала 2, перемещаем начало волны до

её совмещения с началом линии развертки.

На цифропоказывающей панели 3 – «режим

отсчета» фиксируем

время прохождения ультразвуковой волны

через массив образца в МКС. Значение

времени подставляем в формулу скорости

и по тарировочной кривой определяем

прочность образца.

ТЕМЫ ДЛЯ

САМОСТОЯТЕЛЬНЫХ ИССЛЕДОВАНИЙ

-

Изучение

зависимости водопоглощения материала

от вида и характера пористости. -

Изучение

зависимости прочности материалов от

вида и характера пористости. -

Изучение зависимости

средней плотности материалов от их

пористости. -

Исследование

зависимости

для эталонного молотка на материалах

для эталонного молотка на материалах

различной плотности. -

Исследование

зависимости

на материалах различной плотности,

на материалах различной плотности,

прочности, при различной температуре.

ПРИЛОЖЕНИЯ

Приложение 1

Международная

система единиц физических величин

|

Наимено-вание |

Единицы измерения |

Соотноше-ние |

|||

|

По действующим системам ранее |

По системе СИ |

||||

|

Наимено-вание |

Обозна-чение |

Наимено-вание |

Обозна-чение |

||

|

Сила, нагрузка, вес |

килограмм-сила, тонна-сила, грамм-сила |

кгс тс гс |

ньютон |

Н |

1 кгс =9,8Н 10Н 1тс=9,8∙10-2Н 1гс=9,8∙10-3Н |

|

Линейная нагрузка

Поверхност-ная |

килограмм-сила

килограмм-сила |

кгс/м кгс/м2 |

ньютон на метр

ньютон на квадр. |

Н/м Н/м2 |

1 кгс/м 10Н/м

1кгс/м2 |

|

Давление |

килограмм-сила

миллиметр водяного

миллиметр водяного |

кгс/см2 мм.вод. ст. мм.рт. ст |

паскаль |

Па |

1кгс/см2 0,1 МПа 1мм. вод.ст 9,8 Па 10Па 1мм. рт. ст. 133 Па |

|

Механич. напряжение |

килограмм-сила |

кгс/см2 |

паскаль |

Па |

1кгс/см2 0,1 МПа |

|

Работа (энергия) |

килограмм-сила |

кгс∙м |

джоуль |

Дж |

1кгсм |

|

Кол-во |

ккалория |

ккал |

джоуль |

Дж |

1ккал 4,2 Дж |

|

Мощность |

килограмм-сила-метр

лошадиная сила |

кгсм/с л.с. |

ватт |

Вт |

1кгс∙м 10 Вт 1л.с. 735,5 Вт 1ккал/ч 1,16 Вт |

|

Теплопро-водность |

ккалория в час |

ккал/ (ч∙м∙оС) |

ватт на метр |

Вт/мК |

1ккал/(ч∙м∙оС) 1,16 Вт/( м∙К) |

18

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Асфальтобетон в ходе своей эксплуатации подвергается самому разнообразному воздействию. Ведь машины на дорожном покрытии не только стоят неподвижно, но и ездят, разгоняются, тормозят, круто разворачиваются. Все это – разная по степени и направленности нагрузка. Именно поэтому для асфальта определяются разные виды прочности.

В нормативных документах устанавливаются такие методы испытаний:

- Предел прочности при сжатии

- Предел прочности на растяжение при расколе

- Предел прочности на растяжение при изгибе

- Усталостная прочность при многократном изгибе

Давайте разберемся, чем они отличаются друг от друга.

Предел прочности при сжатии

Он показывает, какое максимальное давление может выдержать материал при вертикальном сжатии. Например, когда на покрытии стоит или по нему едет тяжелый транспорт.

Это самый распространенный показатель, который нормируется в ГОСТ 9128-2013.

Он обязательно указывается в сертификате качества на асфальт:

- Для горячих смесей – при температуре 50°С и 20°С

- Для холодных смесей – при температуре 20°С, в сухом и водонасыщенном состоянии

Это обусловлено тем, что прочность материала, как мы уже отмечали, зависит от его температуры.

Испытание начинается с подготовки цилиндрических образцов – проб свежеприготовленной смеси или вырубок из уложенного покрытия. При этом первые уплотняются в лабораторном прессе, а вторые очищаются от пыли и мусора, промываются и высушиваются.

Перед началом измерений асфальт доводится до нужной температуры в термостате.

Прочность на сжатие определяют так:

- Образец нужной температуры ставят вертикально на нижнюю плиту гидравлического пресса. Верхнюю плиту устанавливают так, чтобы между ней и верхним краем образца оставалось еще 1,5-2 мм.

- Пробу асфальта начинают нагружать со скоростью движения плиты пресса 3 мм/мин. Фиксируют давление, при котором образец начинает разрушаться.

- Предел прочности при сжатии Rсж вычисляют по формуле:

Таким же образом определяется прочность асфальта, напитанного влагой. Для этого берутся образцы, прошедшие испытание на водонасыщение.

Предел прочности на растяжение при расколе

Это испытание показывает, какая нагрузка требуется для раскалывания образца асфальта по образующей. Показатель замеряется при температуре 0°С и используется для оценки такого свойства материала как трещиностойкость.

Процедура испытания аналогична описанной выше.

Отличаются только два момента:

- Цилиндрический образец устанавливается на нижнюю плиту пресса не вертикально, а горизонтально

- Верхняя плита движется быстрее – со скоростью 50 мм/мин

Как и при сжатии, фиксируют максимальную нагрузку, которую может выдержать образец.

Предел прочности на растяжение при расколе Rр вычисляют по формуле:

Обычно этот показатель в 6-8 раз меньше предела прочности при сжатии.

Предел прочности на растяжение при изгибе

Эта характеристика показывает, какую нагрузку может выдержать асфальт при изгибании, не ломаясь. В общем ГОСТе на асфальтобетон она пока не нормируется.

Для проведения испытания из проб асфальтобетонной смеси формируют плотные параллелепипеды.

Процедура выглядит следующим образом:

- Образец асфальта горизонтально устанавливают на две опоры, которые располагаются у его краев. Сверху на образец посередине кладут металлический стержень диаметром 10 мм.

- Опускают верхнюю плиту пресса и начинают нагружать образец со скоростью 3 мм/мин. При этом давление концентрируется в области под стержнем – образец прогибается посередине.

- Фиксируют максимальную нагрузку, под которой асфальт начинает разрушаться.

- Предел прочности на растяжение при изгибе Rизг вычисляется по формуле:

В этом же испытании фиксируют и определяют другие показатели:

- Величину прогиба

- Предельную относительную деформацию

- Модуль деформации

Они используются для характеристики деформативных свойств материала.

Усталостная прочность при многократном изгибе

Описанные выше характеристики показывают, насколько хорошо материал выдерживает статическое давление. Но это не совсем объективные показатели. Ведь в реальности нагрузка на дорожное покрытие – циклическая. Она то возрастает (например, в часы пик), то снижается.

Что происходит с материалом в это время? В его толще появляются крохотные трещины. На первых порах они никак себя не проявляют. Но со временем эти микроповреждения накапливаются, разрастаются и объединяются. В какой-то момент асфальт больше не выдерживает и разрушается.

Такой процесс называют усталостью материала. А способность сопротивляться ему – усталостной прочностью или выносливостью. Процедуру ее определения для асфальтобетона вывели сравнительно недавно.

Суть ее заключается в том, что на образец в форме плиты – уплотненный в лаборатории или вырезанный из покрытия – прикладывают циклическую нагрузку и смотрят, как изменяется его прочность с увеличением числа циклов. Эту зависимость изображают в виде графика.

Если вас интересуют конкретные инструкции к проведению испытания и формулы расчетов, вы можете найти их в ГОСТ Р 58401.11-2019.

Полную версию данной статьи вы найдете на нашей странице.

Также мы рекомендуем ознакомиться с другими полезными статьями на нашем сайте.

#асфальт #асфальтобетон #асфальтовое покрытие #асфальтобетонное покрытие #асфальтированное покрытие #прочность асфальта #прочность асфальтобетона #полезные советы #прочность асфальтового покрытия #прочность асфальтированного покрытия

From Wikipedia, the free encyclopedia

Measuring the compressive strength of a steel drum

In mechanics, compressive strength (or compression strength) is the capacity of a material or structure to withstand loads tending to reduce size (as opposed to tensile strength which withstands loads tending to elongate). In other words, compressive strength resists compression (being pushed together), whereas tensile strength resists tension (being pulled apart). In the study of strength of materials, tensile strength, compressive strength, and shear strength can be analyzed independently.

Some materials fracture at their compressive strength limit; others deform irreversibly, so a given amount of deformation may be considered as the limit for compressive load. Compressive strength is a key value for design of structures.

Compressive strength is often measured on a universal testing machine. Measurements of compressive strength are affected by the specific test method and conditions of measurement. Compressive strengths are usually reported in relationship to a specific technical standard.

Introduction[edit]

When a specimen of material is loaded in such a way that it extends it is said to be in tension. On the other hand, if the material compresses and shortens it is said to be in compression.

On an atomic level, the molecules or atoms are forced apart when in tension whereas in compression they are forced together. Since atoms in solids always try to find an equilibrium position, and distance between other atoms, forces arise throughout the entire material which oppose both tension or compression. The phenomena prevailing on an atomic level are therefore similar.

The “strain” is the relative change in length under applied stress; positive strain characterizes an object under tension load which tends to lengthen it, and a compressive stress that shortens an object gives negative strain. Tension tends to pull small sideways deflections back into alignment, while compression tends to amplify such deflection into buckling.

Compressive strength is measured on materials, components,[1] and structures.[2]

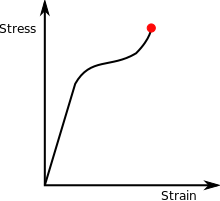

By definition, the ultimate compressive strength of a material is that value of uniaxial compressive stress reached when the material fails completely. The compressive strength is usually obtained experimentally by means of a compressive test. The apparatus used for this experiment is the same as that used in a tensile test. However, rather than applying a uniaxial tensile load, a uniaxial compressive load is applied. As can be imagined, the specimen (usually cylindrical) is shortened as well as spread laterally. A stress–strain curve is plotted by the instrument and would look similar to the following:

True stress-strain curve for a typical specimen

The compressive strength of the material corresponds to the stress at the red point shown on the curve. In a compression test, there is a linear region where the material follows Hooke’s law. Hence, for this region,

This linear region terminates at what is known as the yield point. Above this point the material behaves plastically and will not return to its original length once the load is removed.

There is a difference between the engineering stress and the true stress. By its basic definition the uniaxial stress is given by:

where F is load applied [N] and A is area [m2].

As stated, the area of the specimen varies on compression. In reality therefore the area is some function of the applied load i.e. A = f (F). Indeed, stress is defined as the force divided by the area at the start of the experiment. This is known as the engineering stress and is defined by

where A0 is the original specimen area [m2].

Correspondingly, the engineering strain is defined by

where l is the current specimen length [m] and l0 is the original specimen length [m].

The compressive strength therefore corresponds to the point on the engineering stress–strain curve

where F* is the load applied just before crushing and l* is the specimen length just before crushing.

Deviation of engineering stress from true stress[edit]

In engineering design practice, professionals mostly rely on the engineering stress. In reality, the true stress is different from the engineering stress. Hence calculating the compressive strength of a material from the given equations will not yield an accurate result.[clarification needed] This is because the cross sectional area A0 changes and is some function of load A = φ(F).

The difference in values may therefore be summarized as follows:

- On compression, the specimen will shorten. The material will tend to spread in the lateral direction and hence increase the cross sectional area.

- In a compression test the specimen is clamped at the edges.[dubious – discuss] For this reason, a frictional force arises which will oppose the lateral spread. This means that work has to be done to oppose this frictional force hence increasing the energy consumed during the process. This results in a slightly inaccurate value of stress obtained from the experiment.[citation needed] The frictional force is not constant for the entire cross section of the specimen. It varies from a minimum at the center, away from the clamps, to a maximum at the edges where it is clamped. Due to this, a phenomenon known as barreling occurs where the specimen attains a barrel shape.

Comparison of compressive and tensile strengths[edit]

Concrete and ceramics typically have much higher compressive strengths than tensile strengths. Composite materials, such as glass fiber epoxy matrix composite, tend to have higher tensile strengths than compressive strengths. Metals are difficult to test to failure in tension vs compression. In compression metals fail from buckling/crumbling/45° shear which is much different (though higher stresses) than tension which fails from defects or necking down.

Compressive failure modes[edit]

A cylinder being crushed under a UTM

If the ratio of the length to the effective radius of the material loaded in compression (Slenderness ratio) is too high, it is likely that the material will fail under buckling. Otherwise, if the material is ductile yielding usually occurs which displaying the barreling effect discussed above. A brittle material in compression typically will fail by axial splitting, shear fracture, or ductile failure depending on the level of constraint in the direction perpendicular to the direction of loading. If there is no constraint (also called confining pressure), the brittle material is likely to fail by axial spitting. Moderate confining pressure often results in shear fracture, while high confining pressure often leads to ductile failure, even in brittle materials.[3]

Axial Splitting relieves elastic energy in brittle material by releasing strain energy in the directions perpendicular to the applied compressive stress. As defined by a materials Poisson ratio a material compressed elastically in one direction will strain in the other two directions. During axial splitting a crack may release that tensile strain by forming a new surface parallel to the applied load. The material then proceeds to separate in two or more pieces. Hence the axial splitting occurs most often when there is no confining pressure, i.e. a lesser compressive load on axis perpendicular to the main applied load.[4] The material now split into micro columns will feel different frictional forces either due to inhomogeneity of interfaces on the free end or stress shielding. In the case of stress shielding, inhomogeneity in the materials can lead to different Young’s modulus. This will in turn cause the stress to be disproportionately distributed, leading to a difference in frictional forces. In either case this will cause the material sections to begin bending and lead to ultimate failure.[5]

Microcracking[edit]

Figure 1: microcrack nucleation and propagation

Microcracks are a leading cause of failure under compression for brittle and quasi-brittle materials. Sliding along crack tips leads to tensile forces along the tip of the crack. Microcracks tend to form around any pre-existing crack tips. In all cases it is the overall global compressive stress interacting with local microstructural anomalies to create local areas of tension. Microcracks can stem from a few factors.

- Porosity is the controlling factor for compressive strength in many materials. Microcracks can form around pores, until about they reach approximately the same size as their parent pores. (a)

- Stiff inclusions within a material such as a precipitate can cause localized areas of tension. (b) When inclusions are grouped up or larger, this effect can be amplified.

- Even without pores or stiff inclusions, a material can develop microcracks between weak inclined (relative to applied stress) interfaces. These interfaces can slip and create a secondary crack. These secondary cracks can continue opening, as the slip of the original interfaces keeps opening the secondary crack (c). The slipping of interfaces alone is not solely responsible for secondary crack growth as inhomogeneities in the material’s Young’s modulus can lead to an increase in effective misfit strain. Cracks that grow this way are known as wingtip microcracks.[6]

It is important to emphasize that the growth of microcracks is not the growth of the original crack/imperfection. The cracks that nucleate do so perpendicular to the original crack and are known as secondary cracks.[7] The figure below emphasizes this point for wingtip cracks.

These secondary cracks can grow to as long as 10-15 times the length of the original cracks in simple (uniaxial) compression. However, if a transverse compressive load is applied. The growth is limited to a few integer multiples of the original crack’s length.[8]

A secondary crack growing from the tip of a preexisting crack

Shear bands[edit]

If the sample size is large enough such that the worse defect’s secondary cracks cannot grow large enough to break the sample, other defects within the sample will begin to grow secondary cracks as well. This will occur homogeneously over the entire sample. These micro-cracks form an echelon that can form an “intrinsic” fracture behavior, the nucleus of a shear fault instability. Shown right:

Eventually this leads the material deforming non-homogeneously. That is the strain caused by the material will no longer vary linearly with the load. Creating localized shear bands on which the material will fail according to deformation theory. “The onset of localized banding does not necessarily constitute final failure of a material element, but it presumably is at least the beginning of the primary failure process under compressive loading.” [9]

Typical values[edit]

| Material | Rs (MPa) |

|---|---|

| Porcelain | 500 |

| Bone | 150 |

| Concrete | 20–150 |

| Ice (0 °C) | 3[10] |

| Ice (−5 to −20 °C) | 5–25[11] |

| Styrofoam | ~1 |

Compressive strength of concrete[edit]

Compressive strength test of concrete in UTM

For designers, compressive strength is one of the most important engineering properties of concrete. It is standard industrial practice that the compressive strength of a given concrete mix is classified by grade. Cubic or cylindrical samples of concrete are tested under a compression testing machine to measure this value. Test requirements vary by country based on their differing design codes. Use of a Compressometer is common. As per Indian codes, compressive strength of concrete is defined as:

Field cured concrete in cubic steel molds (Greece)

The compressive strength of concrete is given in terms of the characteristic compressive strength of 150 mm size cubes tested after 28 days (fck). In field, compressive strength tests are also conducted at interim duration i.e. after 7 days to verify the anticipated compressive strength expected after 28 days. The same is done to be forewarned of an event of failure and take necessary precautions. The characteristic strength is defined as the strength of the concrete below which not more than 5% of the test results are expected to fall.[12]

For design purposes, this compressive strength value is restricted by dividing with a factor of safety, whose value depends on the design philosophy used.

The construction industry is often involved in a wide array of testing. In addition to simple compression testing, testing standards such as ASTM C39, ASTM C109, ASTM C469, ASTM C1609 are among the test methods that can be followed to measure the mechanical properties of concrete. When measuring the compressive strength and other material properties of concrete, testing equipment that can be manually controlled or servo-controlled may be selected depending on the procedure followed. Certain test methods specify or limit the loading rate to a certain value or a range, whereas other methods request data based on test procedures run at very low rates.[13]

Ultra-high performance concrete (UHPC) is defined as having a compressive strength over 150 MPa.[14]

See also[edit]

- Buff strength

- Container compression test

- Crashworthiness

- Deformation (engineering)

- Schmidt hammer, for measuring compressive strength of materials

- Plane strain compression test

References[edit]

- ^ Urbanek, T; Lee, Johnson. “Column Compression Strength of Tubular Packaging Forms Made of Paper” (PDF). 34, 6. Journal of Testing and Evaluation: 31–40. Retrieved 13 May 2014.

- ^ Ritter, m A; Oliva (1990), “9, Design of Longitudinal Stress-Laminated Deck Superstructures” (PDF), Timber Bridges: Design, Construction, Inspection, and Maintenance, US Dept of Agriculture, Forest Products Laboratory (published 2010), archived from the original (PDF) on 5 March 2021, retrieved 13 May 2014

- ^ Fischer-Cripps, Anthony C. (2007). Introduction to contact mechanics (2nd ed.). New York: Springer. p. 156. ISBN 978-0-387-68188-7. OCLC 187014877.

- ^ 1. Ashby, M., and C. Sammis. “The Damage Mechanics of Brittle Solids in Compression.” Pure and Applied Geophysics, vol. 133, no. 3, 1990, pp. 489–521., doi:10.1007/bf00878002.

- ^ 1. Renshaw, Carl E., and Erland M. Schulson. “Universal Behaviour in Compressive Failure of Brittle Materials.” Nature, vol. 412, no. 6850, 2001, pp. 897–900., doi:10.1038/35091045.

- ^ 1. Bažant, Zdeněk P., and Yuyin Xiang. “Size Effect in Compression Fracture: Splitting Crack Band Propagation.” Journal of Engineering Mechanics, vol. 123, no. 2, Feb. 1997, pp. 162–172., doi:10.1061/(asce)0733-9399(1997)123:2(162).

- ^ 1. Horii, H., and S. Nemat-Nasser. “Compression-Induced Microcrack Growth in Brittle Solids: Axial Splitting and Shear Failure.” Journal of Geophysical Research, vol. 90, no. B4, 10 Mar. 1985, p. 3105., doi:10.1029/jb090ib04p03105.

- ^ Horii, H., and S. Nemat-Nasser. “Compression-Induced Microcrack Growth in Brittle Solids: Axial Splitting and Shear Failure.” Journal of Geophysical Research, vol. 90, no. B4, 10 Mar. 1985, p. 3105., doi:10.1029/jb090ib04p03105.

- ^ 1. Fracture in Compression of Brittle Solids. The National Academies Press, 1983, doi:10.17226/19491.

- ^ Kermani, Majid; Farzaneh, Masoud; Gagnon, Robert (2007-09-01). “Compressive strength of atmospheric ice”. Cold Regions Science and Technology. 49 (3): 195–205. doi:10.1016/j.coldregions.2007.05.003. ISSN 0165-232X.

- ^ Petrovic, J. J. (2003-01-01). “Review Mechanical properties of ice and snow”. Journal of Materials Science. 38 (1): 1–6. doi:10.1023/A:1021134128038. ISSN 1573-4803. S2CID 135765876.

- ^ “Compressive Strength of Concrete & Concrete Cubes | What | How | CivilDigital |”. 2016-07-07. Retrieved 2016-09-20.

- ^ “Concrete Testing: Manual vs. Automated Operation”.

- ^ “Multiscale structure-property relationships of ultra-high performance concrete – EVOCD”. icme.hpc.msstate.edu. Retrieved 2022-09-15.

- Mikell P.Groover, Fundamentals of Modern Manufacturing, John Wiley & Sons, 2002 U.S.A, ISBN 0-471-40051-3

- Callister W.D. Jr., Materials Science & Engineering an Introduction, John Wiley & Sons, 2003 U.S.A, ISBN 0-471-22471-5

Вы здесь

Предел прочности при сжатии

Содержание

- Предел прочности при сжатии

- Металлы

- Пластмассы

- Дерево

- Минералы

- Различные материалы

- Литература

Предел прочности при сжатии

Предел прочности при сжатии (σв. сж.) – максимальное сжимающее напряжение, которое материал способен выдержать, определяется относительно первоначальной площади поперечного сечения. Если материал разрушается при сжатии изломом или трещиной, предел прочности при сжатии имеет определенное значение. Если материал не разрушается при сжатии, значение предела прочности при сжатии зависит от степени искажения образца, которое оценивается как признак отказа материала.

Предел прочности при сжатии измеряется:

1 кгс/мм2 = 10-6 кгс/м2 = 9,8·106 Н/м2 = 9,8·107 дин/см2 = 9,81·106 Па = 9,81 МПа.

| Материал | σв. сж. | ||

|---|---|---|---|

| кгс/мм2 | 107 Н/м2 | МПа | |

| Металлы | |||

| Чугун белый | до 175 | до 172 | до 1717 |

| Чугун серый мелкозернистый | до 140 | до 137 | до 1373 |

| Чугун серый обыкновенный | 60-100 | 58,9-98,1 | 589-981 |

| Пластмассы | |||

| Аминопласт слоистый | 10 | 9,8 | 98 |

| Асботекстолит | 12,5-30,7 | 12,3-30,1 | 123-301 |

| Винипласт | 8-16 | 7,8-15,7 | 78-157 |

| Гетинакс | 15-18 | 14,7-17,7 | 147-177 |

| Древесно-слоистый пластик ДСП-Б (длинный лист) | 15,5 | 15,2 | 152 |

| Древесный коротковолнистый волокнит К-ФВ25 | 12,9 | 12,7 | 127 |

| Капрон стеклонаполненный | 12 | 11,8 | 118 |

| Пенопласт плиточный | 0,150 | 0,147 | 1,47 |

| Пенопласт ФК-20 | 0,1 | 0,098 | 0,98 |

| Полиакрилат (оргстекло) | 7 | 6,9 | 69 |

| Полиамид наполненный П-68 | 9,5-10 | 9,3-9,8 | 93-98 |

| Полиамид стеклонаполненный СП-68 | 11 | 10,8 | 108 |

| Поливинилхлорид неориентированный | 5,3-6,0 | 5,2-5,9 | 52-59 |

| Поликапроамид | 6,8-8,0 | 6,7-7,8 | 67-78 |

| Поликапроамид стеклонаполненный | 12-13 | 11,8-12,9 | 118-129 |

| Поликарбонат (дифион) | 8-9 | 7,8-8,8 | 78-88 |

| Поликарбонат стеклонаполненный | 13,3 | 13 | 130 |

| Полипропилен ПП-1 | 6 | 5,9 | 59 |

| Полипропилен стеклонаполненный | 4,9 | 4,8 | 48 |

| Полистирол стеклонаполненный | 9,8-11,9 | 9,6-11,7 | 96-117 |

| Полистирол эмульсионный А | 10 | 9,8 | 98 |

| Полиформальдегид стабилизированный | 13 | 12,7 | 127 |

| Полиэтилен высокого давления П-2006-Т | 1,25 | 1,23 | 12,3 |

| Полиэтилен низкого давления П-4007-Э | 2,50 | 2,45 | 24,5 |

| Сополимер МСН-А | 8,9-9,1 | 8,8-8,9 | 88-89 |

| Стекло органическое ПА, ПБ, ПВ | 12-16 | 11,8-15,7 | 118-157 |

| Стеклотекстолит | 30 | 29,4 | 294 |

| Текстолит графитированный | 20 | 19,6 | 196 |

| Текстолит металлургический | 20 | 19,6 | 196 |

| Текстолит ПТК | 15-25 | 14,7-24,5 | 147-245 |

| Фаолит А | 4 | 3,9 | 39 |

| Фенопласт текстолитовый | 10-26 | 9,8-25,5 | 98-255 |

| Фторопласт 3 | 2,0-5,7 | 1,96-5,60 | 19,6-56,0 |

| Фторопласт 4 | 1,20 | 1,18 | 11,8 |

| Целлон | 16 | 15,7 | 157 |

| Целлулоид | 5-7 | 4,9-6,9 | 49-69 |

| Дерево | |||

| Дуб (при 15 % влажности) вдоль волокон | 5 | 4,9 | 49 |

| Дуб (при 15 % влажности) поперек волокон | 1,5 | 4,5 | 15 |

| Сосна (при 15 % влажности) вдоль волокон | 4 | 3,9 | 39 |

| Сосна (при 15 % влажности) поперек волокон | 0,5 | 0,5 | 4,9 |

| Минералы | |||

| Графит | 1,6-3,8 | 1,57-3,73 | 15,7-37,3 |

| Различные материалы | |||

| Бакелит | 8-10 | 7,8-9,8 | 78-98 |

| Бетон | 0,5-3,5 | 0,49-3,43 | 4,9-34,3 |

| Гранит | 15-26 | 14,7-25,5 | 147-255 |

| Кирпич | 0,74-3 | 0,73-2,94 | 7,3-29,4 |

| Лед (0 °С) | 0,1-0,2 | 0,1-0,2 | 0,98-1,96 |

Литература

- Справочник по элементарной физике / Н.Н. Кошкин, М.Г. Ширкевич. М., Наука. 1976. 256 с.

- Таблицы физических величин. Справочник / Под ред. И.К. Кикоина. М., Атомиздат. 1976, 1008 с.

- 17270 просмотров

14Ноя

-

By: -

Без рубрики -

Comment: 0

Содержание статьи

- Предел прочности

- Как производится испытание на прочность

- Виды ПП

- Предел прочности на растяжение стали

- Предел текучести и временное сопротивление

- Усталость стали

- Предел пропорциональности

- Как определяют свойства металлов

- Механические свойства

- Классы прочности и их обозначения

- Формула удельной прочности

- Использование свойств металлов

- Пути увеличения прочностных характеристик

При строительстве объектов обязательно необходимо использовать расчеты, включающие подробные характеристики стройматериалов. В обратном случае на опору может быть возложена слишком большая, непосильная нагрузка, из-за чего произойдет разрушения. Сегодня поговорим о пределе кратковременной прочности материала при разрыве и натяжении, расскажем, что это такое, его определение и обозначение, как работать с этим показанием.

Что это значит

ПП – будем использовать это сокращение, а также можно говорить об официальном сочетании «временное сопротивление» – это максимальная механическая сила, которая может быть применена к объекту до начала его разрушения. В данном случае мы не говорим о химическом воздействии, но подразумеваем, что нагревание, неблагоприятные климатические условия, определенная среда могут либо улучшать свойства металла (а также дерева, пластмассы), либо ухудшать.

Ни один инженер не применяет при проектировании крайние значения, потому что необходимо оставить допустимую погрешность – на окружающие факторы, на длительность эксплуатации. Рассказали, что называется пределом прочности, теперь перейдем к особенностям определения.

Как производится испытание

Изначально особенных мероприятий не было. Люди брали предмет, использовали его, а как только он ломался, анализировали поломку и снижали нагрузку на аналогичное изделие. Теперь процедура гораздо сложнее, однако, до настоящего времени самый объективный способ узнать ПП – эмпирический путь, то есть опыты и эксперименты.

Все проверки проходят в специальных условиях с большим количеством точной техники, которая фиксирует состояние, характеристики подопытного материала. Обычно он закреплен и испытывает различные воздействия – растяжение, сжатие. Их оказывают инструменты с высокой точностью – отмечается каждая тысячная ньютона из прикладываемой силы. Одновременно с этим фиксируется каждая деформация, когда она происходит. Еще один метод не лабораторный, а вычислительный. Но обычно математический анализ используется вместе с испытаниями.

Определение термина

Образец растягивается на испытательной машине. При этом сначала он удлиняется в размере, а поперечное сечение становится уже, а затем образуется шейка – место, где самый тонкий диаметр, именно здесь заготовка разорвется. Это актуально для вязких сплавов, в то время как хрупкие, к ним относится чугун и твердая сталь, растягиваются совсем незначительно без образования шейки. Подробности посмотрим на видео:

Виды ПП

Временное сопротивление разрыву определяют по различным воздействиям, согласно этому его классифицируют по:

- сжатию – на образец действуют механические силы давления;

- изгибу – деталь сгибают в разные стороны;

- кручению – проверяется пригодность для использования в качестве крутящегося вала;

- растягиванию – подробный пример проверки мы привели выше.

Предел прочности на растяжение стали

Стальные конструкции давно заменили прочие материалы, так как они обладают отличными эксплуатационными характеристиками – долговечностью, надежностью и безопасностью. В зависимости от применяемой технологии, он подразделяется на марки. От самой обычной с ПП в 300 Мпа, до наиболее твердой с высоким содержанием углерода – 900 Мпа. Это зависит от двух показателей:

- От способов термообработки – отжиг, закалка, криообработка.

- Какие примеси содержатся в составе. Одни считаются вредными, от них избавляются для чистоты сплава, а вторые добавляют для укрепления.

Предел прочности материала: что называют текучестью

Новый термин обозначается в технической литературе буквой Т. Показатель актуален исключительно для пластичных образцов и показывает, как долго он может деформироваться без увеличения на него внешней нагрузки.

Обычно после преодоления этого порога кристаллическая решетка сильно меняется, перестраивается. Результатом выступают пластические деформации. Они не являются нежелательными, напротив, происходит самоупрочнение сплава.

Усталость стали

Обозначается буквой R. Это аналогичный параметр, то есть он определяет, какая сила может воздействовать на элемент, но не в единичном случае, а в цикле. То есть на подопытный эталон циклично, раз за разом действуют определенные давления. Среднее количество повторений – 10 в седьмой степени. Именно столько раз металл должен без деформирования и потери своих характеристик выдержать воздействие.

Если проводить эмпирические испытания, то потребуется множество времени – нужно проверить все значения векторной величины, прикладывая ее по множеству циклов. Поэтому обычно коэффициент рассчитывается математически.

Величины

Ниже разберемся в понимании и видах.

Статический

По определению ГОСТа 1497-84 его называют временным сопротивлением разрушению. Иначе говоря, сильное напряжение, которое действует на материал перед его деформацией или дроблением. Временной отрезок процесса составляет не более 10 секунд. Терминология происходит из понимания, ко которому материал может длительно выдерживать напряжение.

Динамический

Величина переменного механического напряжения. Если превысить порог, оно разрушит тело из определенного вещества. Время воздействия до разрушения обычно не более нескольких секунд. Поэтому такую характеристику принято называть условно-мгновенной или хрупко-кратковременной.

Предел прочности на сжатие

Это порог величины для переменного или постоянного предела прочности механического напряжения. В результате его превышения механическое напряжение может сжать тело из определенного вида материала. Что приведет к разрушению тела либо деформируется.

При изгибе

В процессе испытания напряжение, возникающее в материале по причине изгибания, называют поперечной прочностью на разрыв. Его оценка производится с помощью метода трехточечного изгиба – материал прямоугольного либо круглого сечения деформируется до разрушения. Оно означает максимальное напряжение, которое оказывает воздействие в момент текучести.

Значения прочности на разрыв веществ и металлов.

|

Материал, вещество |

Прочность на разрыв 109 дин/см2 |

Материал, вещество |

Прочность на разрыв 109 дин/см2 |

|

Кальций |

0,42–0,6 |

Кетгут |

4,2 |

|

Сварочное железо |

2,9–4,5 |

Алюминий |

2,0–4,5 |

|

Алюминий (литой) |

0,9–1,0 |

Кожаный ремень |

0,3–0,5 |

|

Алюминий (листовой) |

0,9–1,5 |

Пеньковая веревка |

0,6–1,0 |

|

Сталь отпущенная |

9,3–10,8 |

Золото |

2,0–2,5 |

|

Сталь рессорная |

7,0–7,7 |

Отожженная медь |

2,8–3,1 |

|

Сталь литая |

4,0–6,0 |

Латунь |

3,5–5,5 |

|

Сталь мягкая (0,2%C) |

4,3–4,9 |

Холоднотянутая медь |

4,0–4,6 |

|

Сталь никелевая 5% Ni |

8,0–10,0 |

Железо на древесном угле |

|

|

Чугун |

1,0–2,3 |

Проволоки |

|

|

Литая медь |

1,2–1,7 |

Термопластичная пластмассы |

0,28–0,70 |

|

Листовая медь |

2,0–4,0 |

Термореактивные |

0,42–1,5 |

|

Прессованный магний |

1,7–1,9 |

Кварцевая нить |

около 10 |

|

Литой магний |

0,6–0,8 |

Шелковая нить |

2,6 |

|

Кобальт |

2,6–7,5 |

Паутина |

1,8 |

Предел пропорциональности

Это показатель, определяющий длительность оказываемых нагрузок к деформации тела. При этом численные характеристики должны изменяться в разный степени по закону Гука. Простыми словами: чем больше оказывается сжатие (растяжение), тем сильнее деформируется образчик.

Параметр каждого из них находится между абсолютной и классической упругостью. То есть если изменения обратимы, после того как сила перестала действовать (форма прежняя – пример, сжимание пружины), то такие качества нельзя называть пропорциональными.

Как определяют свойства металлов

Проверяют не только то, что называется пределом прочности, но и такую характеристику стали как твердость. Испытания проводят следующим образом: в образец вдавливают шарик или конус из алмаза – наиболее прочной породы. Чем крепче материал, тем меньше след остается. Более глубокие, с широким диаметром отпечатки остаются на мягких сплавах. Еще один опыт – на удар. Воздействие оказывается только после заранее сделанного надреза на заготовке. То есть разрушение проверяется для наиболее уязвимого участка.

Механические свойства

Различают 5 характеристик:

- Пластичность – это возможность деформироваться, менять форму, но сохранять внутреннюю структуру.

- Твердость – готовность встретиться с более твердым материалом и не получить значительных ущербов.

- Ударная вязкость – способность сопротивляться ударам.

- Усталость – длительность сохранения качеств под действием цикличных нагрузок.

- Предел прочности стали при растяжении и на разрыв – это обозначение временного сопротивления внешним силам, напряжения (МПа), возникающего внутри.

Классы

Все категории записаны в нормативных документах – ГОСТах, по ним все российские предприниматели изготавливают любой металлопрокат и прочие металлические изделия. Вот соответствие обозначения и параметра в таблице:

| Класс | Н/мм2 |

| 265 | 430 |

| 295 | 430 |

| 315 | 450 |

| 325 | 450 |

| 345 | 490 |

| 355 | 490 |

| 375 | 510 |

| 390 | 510 |

| 440 | 590 |

Видим, что для некоторых классов остаются одинаковыми показатели ПП, это объясняется тем, что при равных значениях у них может различаться текучесть или относительное удлинение. В зависимости от этого возможна различная максимальная толщина металлопроката.

Формула предельной прочности для механического напряжения

R с индексом «у» – обозначение данного параметра в физике. Рассчитывается как ПП (в записи – R) поделенное на плотность – d. То есть этот расчет имеет практическую ценность и учитывает теоретические знания о свойствах стали для применения в жизни. Инженеры могут сказать, как меняется временное сопротивление в зависимости от массы, объема изделия. Логично, что чем тоньше лист, тем легче его деформировать.

Формула выглядит так:

Ry = R/d

Здесь будет логичным объяснить, в чем измеряется прочность материала и что понимается под удельным пределом металла. В Н/мм2 – это вытекает из предложенного алгоритма вычисления.

Использование свойств металлов

Два важных показателя – пластичность и ПП – взаимосвязаны. Материалы с большим первым параметром намного медленнее разрушаются. Они хорошо меняют свою форму, подвергаются различным видам металлообработке, в том числе объемной штамповке – поэтому из листов делают элементы кузова автомобиля. При малой пластичности сплавы называют хрупкими. Они могут быть очень твердыми, но при этом плохо тянуться, изгибаться и деформироваться, например, титан.

Сопротивление

Есть два типа:

- Нормативное – прописано для каждого типа стали в ГОСТах.

- Расчетное – получается после вычислений в конкретном проекте.

Первый вариант скорее теоретический, для практических задач используется второй.

Пути увеличения прочностных характеристик

Есть несколько способов это сделать, два основных:

- добавка примесей;

- термообработка, например, закал.

Иногда они используются вместе.

Общие сведения о сталях

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о вариантах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Также посмотрим более подробное видео:

Углерод

Чем больше углеродность вещества, тем выше твердость и меньше пластичность. Но в составе не должно быть более 1% химического компонента, так как большее количество приводит к обратному эффекту.

Марганец

Очень полезная добавка, но при массовой доле не более двух процентов. Обычно Mn добавляют для улучшения качеств обрабатываемости. Материал становится более подвержен ковке и свариванию. Это объясняется вытеснением кислорода и серы.

Кремний

Эффективно повышает прочностные характеристики, при этом не затрагивая пластичность. Максимальное содержание – 0,6%, иногда достаточно и 0,1%. Хорошо сочетается с другими примесями, в совокупности можно увеличить устойчивость к коррозии.

Азот и кислород

Если они попадают в сплав, но ухудшают его характеристики, при изготовлении от них пытаются избавиться.

Легирующие добавки

Также можно встретить следующие примеси:

- Хром – увеличивает твёрдость.

- Молибден – защищает от ржавчины.

- Ванадий – для упругости.

- Никель – хорошо влияет на прокаливаемость, но может привести к хрупкости.

Эти и другие химические вещества должны применяться в строгих пропорциях. В статье мы рассказали про предел прочности металла (кратковременное сопротивление материала) – что это, формулы, как определяется и обозначается сигма B при растяжении и сжатии в единицах измерения. А также дали несколько таблиц, которыми можно пользоваться при работе. В качестве завершения давайте посмотрим видеоролик:

После того, как ознакомитесь со статьей, можете ознакомиться с нашим ассортиментом ленточнопильных изделий. Компания «Рокта» уже 15 лет на российском рынке. За это время мы охватили практически все города страны. Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.