Допуском размера – называется разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями /2/.

Допуск обозначают буквой «Т» (от лат. тolerance – допуск):

TD = D max – Dmin = ES – EI – допуск размера отверстия;

Td = dmax – dmin = es – ei – допуск размера вала.

Для рассмотренных ранее примеров 1 – 6 (раздел 1.1) допуски размеров определяются следующим образом:

1) Td = 24,015 – 24,002 = 0,015 – 0,002 = 0,013 мм;

2) Td = 39,975 – 39,950 = (-0,025) – (-0,050) = 0,025 мм;

3) TD = 32,007 – 31,982 = 0,007 – (-0,018) = 0,025 мм;

4) TD = 12,027 – 12 = 0,027 – 0 = 0,027 мм;

5) Td = 78 – 77,954 = 0 – (- 0,046) = 0,046 мм;

6) Td = 100,5 – 99,5 = 0,5 – (- 0,5) = 1 мм.

Допуск – величина всегда положительная. Допуск характеризует точность изготовления детали. Чем меньше допуск, тем труднее обрабатывать деталь, так как повышаются требования к точности станка, инструмента, приспособлений, квалификации рабочего. Неоправданно большие допуски снижают надежность и качество работы изделия.

В некоторых соединениях при различных сочетаниях предельных размеров отверстия и вала могут возникать зазоры или натяги. Характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов, называется посадкой. Посадка характеризует большую или меньшую свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению /1/.

Различают три группы посадок:

1) с гарантированным зазором;

2) переходные;

3) с гарантированным натягом.

Если размеры отверстия больше размеров вала, то в соединении возникает зазор.

Зазор – это положительная разность между размерами отверстия и вала /1/:

S = D – d 0 – зазор;

Smax = Dmax – dmin – наибольший зазор,

Smin = Dmin – dmax – наименьший зазор.

Если до сборки размеры вала больше размеров отверстия, то в соединении возникает натяг. Натяг – это положительная разность между размерами вала и отверстия /1/:

N = d – D 0 – натяг,

Nmax = dmax – Dmin – наибольший натяг;

Nmin = dmin – Dmax – наименьший натяг.

Посадки, в которых есть вероятность возникновения зазора или натяга, называют переходными.

Допуск посадки – это допуск зазора для посадок с гарантированным зазором (определяется, как разность между наибольшим и наименьшим зазорами) или допуск натяга для посадок с гарантированным натягом (определяется, как разность между наибольшим и наименьшим натягами). В переходных посадках допуск посадки – это допуск зазора или натяга /1/.

Обозначение допуска посадки:

TS = Smax – Smin – допуск посадки для посадок с гарантированным зазором.

TN = Nmax – Nmin – допуск посадки для посадок с гарантированным натягом.

T(S,N)=Smax + Nmax – допуск посадки для переходных посадок.

Для любой группы посадок допуск посадки можно определить по формуле

T(S,N) = TD + Td.

Для характеристики

деталей при проектировании устанавливают

номинальные

поверхности

и их расположение, которые задаются

исходя из функционального назначения

детали.

Две или несколько

подвижно или неподвижно соединяемых

деталей называют сопрягаемыми.

Поверхности, по которым происходит

соединение деталей, также называют

сопрягаемыми.

Остальные поверхности называют свободными

или несопрягаемыми.

Посадкой

называется характер соединения деталей,

определяемый получающимися в нем

зазорами или натягами.

Различают посадки

с зазором, с натягом и переходные (в

которых возможен как зазор, так и натяг).

Натяг N

– разность

размеров отверстия и вала до сборки

соединения, если размер вала больше

размера отверстия. Собранное с натягом

соединение обеспечивает взаимную

неподвижность деталей после сборки

(d2D).

Зазор S

– разность

размеров вала и отверстия (рисунок 2),

если размеры вала меньше размеров

отверстия. Собранное с зазором соединение

допускает перемещение деталей друг

относительно друга (Dd1).

Рисунок 2 – Варианты

образования посадки с зазором и натягом.

Переходная посадка.

3. Предельные зазоры и натяги в посадках. Допуск посадки.

При изготовлении

сопрягаемых деталей требуемые зазоры

или натяги в соединениях не могут быть

выдержаны абсолютно точно. Действительные

значения зазоров или натягов будут

колебаться в зависимости от допусков

на размеры сопрягаемых деталей, т.е.

рассеяние значений зазоров или натягов

зависит от рассеяния размеров отверстия

и вала.

Посадка с

зазором

– посадка,

при которой размеры вала меньше размера

отверстия. Поле допуска отверстия

располагается выше поля допуска вала

или нижняя граница поля допуска отверстия

совпадает с верхней границей поля

допуска вала, т.е. Dmin

= dmax

. В этом

случае Smin

= 0.

В подвижных посадках

зазор может изменяться от наименьшего

до наибольшего предельного значения.

Наименьший

(гарантированный) зазор Smin

есть положительная разность между

наименьшим предельным размером отверстия

и наибольшим предельным размером вала,

или между нижним предельным отклонением

отверстия и верхним предельным отклонением

вала:

Smin

= Dmin

– dmax

= /

EI

– es /

Наибольший зазор

Smax

есть положительная разность между

наибольшим предельным размером отверстия

и наименьшим предельным размером вала,

или между верхним предельным отклонением

отверстия и нижним предельным отклонением

вала:

Smax

= Dmax

– dmin

= /

ES – ei /

Средний (наиболее

вероятный) зазор Sm

есть положительная разность между

средними размерами или средними

отклонениями отверстия и вала, или

среднее арифметическое наибольшего и

наименьшего зазора:

Sm

=

Допуск зазора TS

(допуск посадки)

определяет возможное (или допустимое)

колебание величины зазора в соединении,

т.е. определяет точность посадки. Чем

меньше допуск посадки, тем она точнее.

Разность предельных значений зазора

(наибольшего и наименьшего) или сумма

допусков отверстия и вала, составляющих

соединение и есть допуск зазора или

допуск посадки:

TS

= Smax

–

Smin

=

TD

+ Td

Расположение полей

допусков при сопряжении деталей с

гарантированным зазором представлено

на рисунке 3:

Рисунок 3 – Посадка

с зазором

К посадкам с зазором

относится также посадка, у которой

наименьший зазор Smin

= 0 (рисунок 4). Такую посадку называют

скользящей.

На схеме

посадки нижняя граница поля допуска

отверстия совпадает с верхней границей

поля допуска вала.

Рисунок 4 –

Скользящая посадка

Посадка с

натягом

– посадка,

при которой размеры вала больше размера

отверстия. Поле допуска отверстия

располагается ниже поля допуска или

нижняя граница поля допуска вала

совпадает с верхней границей поля

допуска отверстия, т.е. Dmax

= dmin.

В этом случае Nmin

= 0.

В посадке с натягом

определяют:

– наибольший натяг:

Nmax

= dmax

– Dmin

= / es

– EI

/;

– наименьший натяг:

Nmin

= dmin

– Dmax

= / ei

– ES

/;

– средний натяг:

Nm

= (Nmax

+ Nmin)

/ 2;

– допуск посадки:

TN

= Nmax

–

Nmin

=

TD

+ Td.

Рисунок 5 – Посадка

с натягом

Переходная

посадка

– посадка,

при которой возможен как зазор, так и

натяг (поля допусков вала и отверстия

перекрываются полностью или частично).

В переходной

посадке определяют:

– наибольший зазор:

Smax

= Dmax

– dmin

= / ES

– ei

/;

– наибольший натяг:

Nmax

= dmax

– Dmin

= / es

– EI

/;

– допуск посадки:

TSN

= Smax

+ Nmax

= TD

+ Td.

Рисунок 6 – Посадка

переходная

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Примеры определения предельных размеров, допусков, зазоров и натягов в соединениях при различных видах посадок

Страницы работы

Содержание работы

ПРИМЕРЫОПРЕДЕЛЕНИЯПРЕДЕЛЬНЫХРАЗМЕРОВ,

ДОПУСКОВ,

ЗАЗОРОВИНАТЯГОВ

ВСОЕДИНЕНИЯХПРИРАЗЛИЧНЫХВИДАХПОСАДОК

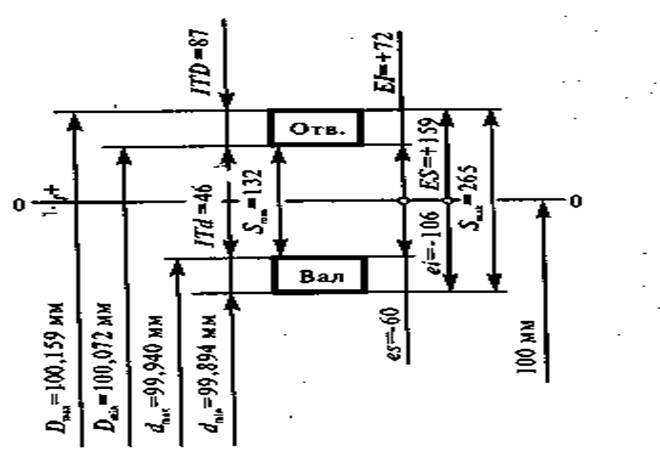

Посадка

с зазором

Пример.

Номинальный размер вала 100 мм, нижнее отклонение вала ei =106 мкм (-0,106 мм),

верхнее

отклонение вала es =

—60 мкм (—0,06 мм).

Номинальный

размер отверстия 100 мм,

нижнее отклонение

отверстия EI = +72

мкм (+0,072 мм),

верхнее

отклонение отверстия ES = +159 мкм (+0,159 мм).

Решение.

- Наибольший предельный размер вала dmax

dmax = d + es =

100 + (-0,060) = 99,940 мм.

- Наименьший предельный размер вала dmin

dmin = d+ ei= 100 + (-0,106) = 99,894 мм.

- Поле допуска вала

ITd = dmax– dmin =

99,940 – 99,894 = 0,046 мм или ITd = es – ei =

-0,060 – (-0,106) = 0,046 мм.

- Наибольший предельный размер отверстия

Dmax= D + ES = 100 + 0,159 = 100,159 мм.

- Наименьший предельный размер

отверстия

Dmin = D + Е1 = 100

+ 0,072 = 100,072 мм.

- Поле допуска отверстия

ITD = Dmax – Dmin =

100,059 – 100,072 = 0,087 мм или ITD = ES – Е1 = 0,159 – 0,072 = 0,087 мм.

- Максимальный зазор в соединении

Smax = Dmax– dmia =

100,059 – 99,894 = 0,265 мм или Smax = ES– ei = 0,159 – (-0,106) = 0,265 мм.

- Минимальный зазор в соединении

Smia = Dmia – dmax = 100,072 – 99,940 = 0,132 мм или Smin = EI–es = 0,072 – (-0,060) = 0,132 мм.

- Допуск

посадки (зазора)

ITS = Smax – Smin =

0,265 – 0,132 = 0,133 мм или ITS = ITd

+ ITD = 0,046 + 0,087 = 0,133 мм.

пример расположения полей допуска

вала и отверстия в посадке с зазором

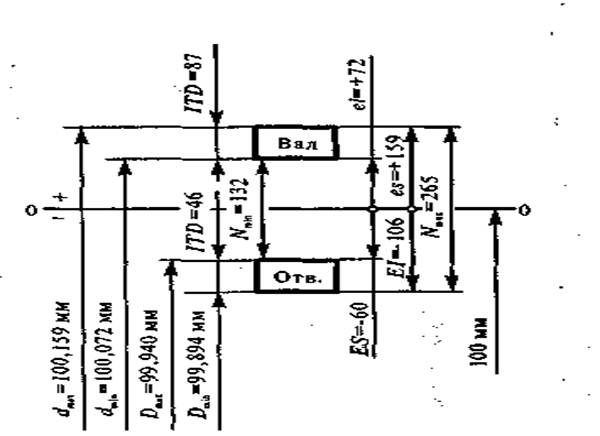

Посадка с натягом

Пример.

Номинальный размер вала 100 мм,

нижнее

отклонение вала ei = 72

мкм (0,072 мм),

верхнее отклонение вала es = 159 мкм (0,159 мм).

Номинальный размер

отверстия 100 мм,

нижнее отклонение

отверстия Е1~ —106 мкм (—0,106 мм),

верхнее отклонение отверстия ES = —60 мкм (—0,060 мм).

Решение.

- Наибольший предельный размер вала dmax

dmax =

d + es = 100 + (0,159) = 100,159 мм.

- Наименьший предельный размер вала dmin

dmin = d + ei= 100 + (0,072) = 100,072 мм.

- Поле допуска вала

ITD = dmax – dmin = 100,159 – 100,072 = 0,087 мм или ITd =es– ei = 0,159 –

0,072 = 0,087 мм.

- Наибольший предельный размер

отверстия

Dmax = D + ES = 100 + (-0,060) = 99,940 мм.

- Наименьший предельный размер

отверстия

Dmln= D+

EI =100 + (-0,106)

= 99,894 мм.

- Определим

поле допуска отверстия

ITD = Dmax –

Dmin = 99,940 –

99,894 = 0,046 мм или ITD = ES– Е1= -0,060 – (-0,106) = 0,046 мм.

- Максимальный натяг в соединении

Nmax= dmax– Dmin = 100,59 – 99,894 = 0,265 мм или Nmax = es– EI =0,159 – (-0,106) = 0,265 мм.

- Минимальный натяг в соединении

Nmin = dmin – Dmax = 100,072 – 99,940 = 0,132 мм или Nmin= ei – ES= 0,072 –

(-0,060) = 0,132 мм.

- Допуск посадки (натяга)

ITN = Nmax– Nmin= 0,265 – 0,132 =0,133 мм или ITN = ITd +

ITD =

0,087 + 0,046 = 0,133 мм.

пример расположения полей допуска вала и отверстия в

посадке с натягом

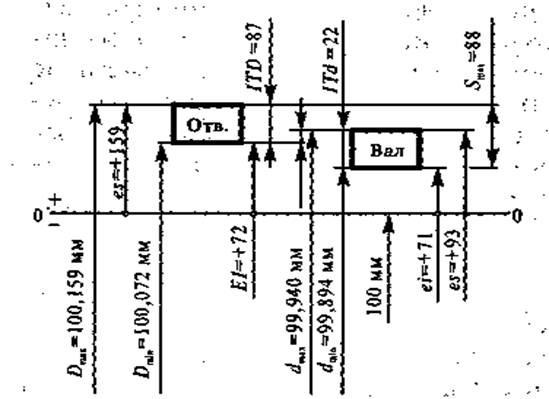

Переходная

посадка

Пример.

Номинальный размер вала 100 мм,

нижнее отклонение вала ei — +71 мкм (+0,071 мм),

верхнее

отклонение вала es =

+93 мкм (+0,093 мм).

Номинальный

размер отверстия 100 мм,

нижнее

отклонение отверстия ЕI= +72 мкм (+0,072 мм),

верхнее отклонение отверстия ES= +159 мкм (+0,159 мм).

Решение.

- Наибольший предельный размер вала dmax

dmax = d +

es =

100 + 0,093 = 100,093 мм.

- Наименьший предельный размер вала dmjn

dmln = d+ei= 100 + 0,071 = 100,071 мм.

- Поле допуска вала

ITd = dmax – dmin= 100,093 – 100,071 = 0,022 мм или ITd =es– ei = 0,093 –

0,071 = 0,022 мм.

- Наибольший предельный размер

отверстия

Dmax=D + ES= 100 + 0,159 = 100,159 мм.

- Наименьший

предельный размер отверстия

Dmin= D + Е1= 100 + 0,072 = 100,072 мм.

- Поле допуска

отверстия

ITD= .Dmax– Dmin

= 100,159 – 100,072 = 0,087 мм или ITD = ES– EI= 0,159 –

0,072 = 0,087 мм.

- Максимальный зазор в соединении

Smax=

Dmax– – dmin = 0,088 мм или Smax = ES– ei = 0,159 –

0,071 = 0,088 мм.

- Максимальный натяг в соединении

Nmax= dmax– Dmin= Ю0,093 – 100,072 = 0,021 мм или Nmax= es– EI= 0,093 – 0,072 = 0,021 мм.

- Допуск посадки (зазора-натяга)

ITNS = Smax + Nmax = 0,088 + 0,021 = 0,109 мм или ITN = ITd + ITD =

0,022 + 0,087 = 0,109 мм.

пример расположения полей допусков вала

и отверстия в переходной поосадке

Похожие материалы

- Способы определения коэффициентов трения и сопоставление расчетных коэффициентов с экспериментальными данными, определенными на действующей установке

- Характеристика систем передачи К-60П, К-120, К-300

- Характеристика дистанции сигнализации и связи станции Иркутск-Сортировочный (Раздел дипломной работы)

Информация о работе

Тип:

Дополнительные материалы

Допуски и посадки

Основные понятия о допусках и посадках

Механизмы машин и приборов состоят из деталей, совершающих в процессе работы определенные относительные движения или соединенных неподвижно. Детали, в той или иной степени взаимодействующие между собой в механизме, называют сопряженными.

Абсолютно точное изготовление любой детали невозможно, как невозможно и измерить ее абсолютный размер, поскольку точность любого измерения ограничена возможностями средств измерения на данном этапе научно-технического прогресса, при этом предела этой точности не существует. Впрочем, выполнение деталей механизмов с наибольшей точностью зачастую нецелесообразно, в первую очередь – с экономической точки зрения, поскольку высокоточные изделия значительно дороже в изготовлении, а для нормального функционирования в механизме вполне достаточно выполнить деталь с меньшей точностью, т. е. дешевле.

Производственный опыт показал, что задачу выбора оптимальной точности можно решить установлением для каждого размера детали (особенно для сопрягаемых ее размеров) пределов, в которых может колебаться ее действительный размер; при этом исходят из того, что узел, в который входит деталь, должен соответствовать своему назначению и не терять работоспособность в требуемых условиях функционирования с необходимым ресурсом.

Рекомендации по выбору предельных отклонений размеров деталей разработаны на основании многолетнего опыта изготовления и эксплуатации различных механизмов и приборов и научных исследований, и изложены в единой системе допусков и посадок (ЕСДП СЭВ). Допуски и посадки, установленные ЕСДП СЭВ, могут быть осуществлены по системам отверстия или вала.

Рассмотрим основные понятия из этой системы.

***

Номинальным называют основной размер, получаемый из расчета на прочность, жесткость или выбираемый конструктивно и проставляемый на чертеже. Проще говоря, номинальный размер детали получен конструкторами и разработчиками расчетным путем (исходя из требований прочности, жесткости и т. п.) и указывается на чертеже детали в виде основного размера.

Номинальный размер соединения является общим для отверстия и вала, составляющих соединение. По номинальным размерам выполняют в том или ином масштабе чертежи деталей, сборочных единиц и приборов.

Для унификации и стандартизации установлены ряды номинальных размеров (ГОСТ 8032-84 “Предпочтительные числа и ряды предпочтительных чисел”). Полученный расчетом или выбранный размер следует округлять до ближайшего значения из стандартного ряда. Это особенно относится к размерам деталей, получаемым стандартным или нормализованным инструментом, или присоединительным по отношению к другим стандартным деталям или узлам.

Для сокращения номенклатуры применяемого в производстве режущего и измерительного инструмента в первую очередь рекомендуется применять размеры, оканчивающиеся на 0 и 5, а затем – на 0; 2; 5 и 8.

Размер, полученный в результате измерения детали с наибольшей возможной точностью, называют действительным.

Не следует путать действительный размер детали с ее абсолютным размером.

Абсолютный размер – реальный (фактический) размер детали; его невозможно измерить никакими сверхточными средствами измерения, поскольку всегда будет присутствовать погрешность, обусловленная, в первую очередь, уровнем развития науки, техники и технологий. Кроме того, любое материальное тело при температуре выше абсолютного нуля “дышит” – на его поверхности постоянно перемещаются микрочастицы, молекулы и атомы, отрываясь от тела и возвращаясь обратно. Поэтому, даже имея в распоряжении сверхточные средства измерений, абсолютный размер детали определить невозможно; можно лишь говорить о реальном размере в бесконечно малый отрезок (момент) времени.

Вывод очевиден – абсолютный размер детали (как и любого тела) – понятие абстрактное.

Размеры, между которыми может находиться действительный размер изготовленной детали, называют предельными, при этом различают наибольший и наименьший предельные размеры.

Выполненная в интервале между предельными размерами деталь считается годной. Если же ее размер выходит за предельные ограничения – она считается браком.

По предельным размерам устанавливают тип соединения деталей и допустимую неточность их изготовления.

Для удобства на чертежах указывают номинальный размер детали, а каждый из двух предельных размеров определяют по его отклонению от этого размера. Величину и знак отклонения получают в результате вычитания номинального размера из соответствующего предельного размера.

Разность между наибольшим предельным и номинальным размерами называется верхним отклонением (обозначается es или ES), разность между наименьшим предельным и номинальным – нижним отклонением (обозначается ei или EI).

Верхнее отклонение соответствует наибольшему предельному размеру, а нижнее – наименьшему.

Все сопрягаемые (взаимодействующие) в механизме детали подразделяют на две группы – валы и отверстия.

Вал обозначает наружный (охватываемый) элемент детали. При этом вал не обязательно должен иметь круглую форму: в понятие «вал» входит, например, шпонка, а шпоночный паз в этом случае называют «отверстием». Основным называют вал, верхнее отклонение которого равно нулю.

Размеры вала на схемах и при расчетах обозначаются строчными (маленькими) буквами: d, dmax, dmin, es, ei и т. д.

Отверстие обозначает внутренний (охватывающий) элемент детали. Как и в случае с валом, отверстие не обязательно должно быть круглым – его форма может быть любой. Основным называют отверстие, нижнее отклонение которого равно нулю.

Размеры отверстия на схемах и при расчетах обозначаются прописными (заглавными) буквами: D, Dmax, Dmin, ES, EI и т. д.

Допуском (Т) называется разность между наибольшим и наименьшим предельными размерами детали. Т. е. допуск – это интервал между предельными размерами, в пределах которого деталь не считается браком.

Допуск на размер вала обозначают Тd, отверстия – TD. Очевидно, что чем больше допуск на размер, тем легче изготовить деталь.

Допуск на размер детали может быть определен, как разность между предельными размерами или как сумма предельных отклонений:

TD(d) = D(d)max – D(d)min = ES(es) + EI(ei),

при этом следует учитывать знаки предельных отклонений, поскольку допуск на размер детали всегда положителен (не может быть меньше нуля).

***

Посадки

Характер соединения, определяемый разностью между охватывающим и охватываемым размером, называется посадкой.

Положительная разность между диаметрами отверстия и вала называется зазором (обозначается буквой S), а отрицательная – натягом (обозначается буквой N).

Иными словами, если диаметр вала меньше диаметра отверстия – имеет место зазор, если же диаметр вала превышает диаметр отверстия – в сопряжении присутствует натяг.

Зазор определяет характер взаимной подвижности сопряженных деталей, а натяг – характер их неподвижного соединения.

В зависимости от соотношения действительных размеров вала и отверстия различают подвижные посадки – с зазором, неподвижные посадки – с натягом и переходные посадки, т. е. посадки, в которых может присутствовать и зазор, и натяг (в зависимости от того, какие отклонения имеют действительные размеры сопрягаемых деталей от номинальных размеров).

Посадки, в которых обязательно присутствует зазор, называют посадками с гарантированным зазором, а посадки, в которых обязателен натяг – с гарантированным натягом.

В первом случае так выбирают предельные размеры отверстия и вала, чтобы в сопряжении был гарантированный зазор.

Разность между наибольшим предельным размером отверстия (Dmax) и наименьшим предельным размером вала (dmin) определяет наибольший зазор (Smax):

Smax = Dmax – dmin.

Разность между наименьшим предельным размером отверстия (Dmin) и наибольшим предельным размером вала (dmax) – наименьший зазор (Smin):

Smin = Dmin – dmax.

Действительный зазор будет находиться между указанными пределами, т. е. между максимальным и минимальным зазором. Зазор необходим для обеспечения подвижности соединения и размещения смазки. Чем выше число оборотов и выше вязкость смазки, тем больше должен быть зазор.

В посадках с натягом так выбирают предельные размеры вала и отверстия, чтобы в сопряжении был гарантированный натяг, ограниченный минимальным и максимальным значениями – Nmax и Nmin:

Nmax = dmax – Dmin, Nmin = dmin – Dmax.

Переходные посадки могут дать зазор или натяг небольшой величины. До изготовления деталей нельзя сказать, что будет в сопряжении. Это становится ясным только при сборке. Зазор не должен превышать величины наибольшего зазора, а натяг – величины наибольшего натяга. Переходные посадки применяются в том случае, если необходимо обеспечить точное центрирование отверстия и вала.

Всего в ЕСДП СЭВ предусмотрено 28 типов основных отклонений для валов и столько же для отверстий. Каждый из них обозначается строчной латинской буквой (ГОСТ 2.304 — 81), если отклонение относится к валу, или прописной, если отклонение относится к отверстию.

Буквенные обозначения основных отклонений приняты в алфавитном порядке, начиная от отклонений, обеспечивающих самые большие зазоры в соединении. Сочетанием различных отклонений вала и отверстия можно получить посадки разного характера (зазор, натяг или переходная).

***

Посадки в системе отверстия и системе вала

Посадки, установленные ЕСДП СЭВ, могут быть осуществлены по системам отверстия или вала.

Система отверстия характеризуется тем, что в ней для всех посадок предельные размеры отверстия остаются постоянными, а посадки осуществляются соответствующим изменением предельных размеров вала (т. е. вал подгоняется по отверстию). Размер отверстия называется основным, а размер вала – посадочным.

Система вала характеризуется тем, что в ней для всех посадок предельные размеры вала остаются постоянными, а посадки осуществляются изменением отверстия (т. е. отверстие подгоняется по размеру вала). Размер вала называется основным, а отверстия – посадочным.

На промышленных предприятиях в основном применяют систему отверстия, так как она требует меньшего количества режущего и измерительного инструмента, т. е. более экономична. Кроме того, технологически удобнее подгонять вал под отверстие, а не наоборот, поскольку удобнее производить обработку и контрольные измерения внешней поверхности, а не внутренней.

Систему вала, как правило, применяют для наружных колец шарикоподшипников и в тех случаях, когда на гладкий вал насаживают несколько деталей с различными посадками.

В машиностроении наиболее распространены посадки, расположенные в порядке убывания натяга и возрастания зазора: прессовая (Пр), легкопрессовая (Пл), глухая (Г), тугая (Т), напряженная (Н), плотная (П), скольжения (С), движения (Д), ходовая (X), легкоходовая (Л), широкоходовая (Ш).

Прессовые посадки дают гарантированный натяг. Глухая, тугая, напряженная и плотная посадки являются переходными, а остальные имеют гарантированный зазор.

Для скользящей посадки гарантированный зазор равен нулю.

Для оценки точности соединений (посадок) пользуются понятием допуска посадки, под которым понимается разность между наибольшим и наименьшим зазорами (в посадках с зазором) или наибольшим и наименьшим натягами (в посадках с натягом). В переходных посадках допуск посадки равен разности между наибольшим и наименьшим натягами или сумме наибольшего натяга и наибольшего зазора.

Допуск посадки равен также сумме допусков отверстия и вала.

***

Квалитеты

Совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров, называется квалитетом (I). Иными словами, квалитет – степень точности, с которой выполнена деталь, при этом учитывается размер этой детали.

Очевидно, что если выполнить с одинаковым допуском очень большую и очень маленькую деталь, то относительная точность изготовления большой детали будет выше. Поэтому системой квалитетов принимается в расчет то, что (при одинаковых допусках) отношение величины допуска к номинальному размеру у большой детали будет меньше, чем отношение допуска к номинальному размеру маленькой детали (рис. 2), т. е. условно большая деталь изготовлена точнее относительно своих размеров. Если, например, для вала с номинальным диаметром 3 метра миллиметровое отклонение от размера можно считать незначительным, то для вала диаметром 10 мм такое отклонение будет очень ощутимым.

Введение системы квалитетов позволяет избежать такой путаницы, поскольку точность изготовления деталей привязывается к их размерам.

По ЕСДП СЭВ квалитеты стандартизованы в виде 19 рядов. Каждый квалитет обозначается порядковым номером 01; 0; 1; 2; 3;…; 17, возрастающим с увеличением допуска.

Два самых точных квалитета – 01 и 0.

Ссылка на допуски по квалитетам ЕСДП СЭВ может быть сделана сокращенно буквами IT «Международный допуск» с номером квалитета.

Например, IT7 означает допуск по 7-му квалитету.

В системе СЭВ для обозначения допусков с указанием квалитетов применяются следующие условные обозначения:

- Используются буквы латинского алфавита, при этом отверстия определяются прописными буквами, а валы – строчными.

- Отверстие в системе отверстия (основное отверстие) обозначается буквой Н и цифрами – номером квалитета. Например, Н6, Н11 и т. д.

- Вал в системе отверстия обозначается символом посадки и цифрами – номером квалитета. Например, g6, d11 и т. д.

- Сопряжение отверстия и вала в системе отверстия обозначается дробно: в числителе – допуск отверстия, в знаменателе – допуск вала.

***

Графическое изображение допусков и посадок

Для наглядности часто используют графическое изображение допусков и посадок с помощью, так называемых, полей допусков (см. рис. 3).

Построение выполняется следующим образом.

От горизонтальной линии, условно изображающей поверхность детали при ее номинальном размере, откладывают предельные отклонения в произвольно выбранном масштабе. Обычно на схемах величины отклонений указывают в микронах, но можно строить поля допусков и в миллиметрах, если отклонения достаточно большие.

Линия, которая при построении схем полей допусков соответствует номинальному размеру и служит началом отсчета отклонений размеров, называется нулевой (0-0).

Поле допуска – поле, ограниченное верхним и нижним отклонениями, т. е. при графическом изображении поля допусков показывают зоны, которые ограничены двумя линиями, проведенными на расстояниях, соответствующих верхнему и нижнему отклонению в избранном масштабе.

Очевидно, что поле допуска определяется величиной допуска и его положением относительно номинального размера.

На схемах поля допусков имеют вид прямоугольников, верхние и нижние стороны которых параллельны нулевой линии и отображают предельные отклонения, а боковые стороны в избранном масштабе соответствует допуску размера.

На схемах указывают номинальный D и предельные (Dmax, Dmin, dmax, dmin) размеры, предельные отклонения (ES, EI, es, ei) поля допусков и другие параметры.

Предельное отклонение, которое ближе к нулевой линии, называют основным (верхним или нижним). Оно определяет положение поля допусков относительно нулевой линии. Для полей допусков, расположенных ниже нулевой линии, основным является верхнее отклонение.

Для полей допусков, расположенных выше нулевой линии, основным является нижнее отклонение.

Принцип образования полей допусков, принятый в ЕСДП, допускает сочетание любых основных отклонений с любыми квалитетами. Например, можно образовать поля допусков а11, u14, с15 и другие, не установленные в стандарте. Исключение представляют основные отклонения J и j, которые заменяются основными отклонениями Js, и js.

Использование всех основных отклонений и квалитетов позволяет получить 490 полей допусков для валов и 489 для отверстий. Такие широкие возможности образования полей допусков позволяют применять ЕСДП в различных специальных случаях. Это является ее существенным достоинством. Однако на практике использование всех полей допусков неэкономично, так как вызовет чрезмерное разнообразие посадок и специальной технологической оснастки.

При разработке национальных систем допусков и посадок на базе систем ИСО из всего многообразия полей допусков отбирают только те поля, которые обеспечивают потребности промышленности страны и ее внешнеэкономические связи.

- h и H – верхнее и нижнее отклонения вала и отверстия, равные нулю (допуски с основными отклонениями h и H приняты для основных валов и отверстий).

- а – h (А – H) — отклонения, образующие поля допусков при посадках с зазорами.

- js – n (Js – N) — отклонения, образующие поля допусков переходных посадок.

- p – zc (P – ZC) — отклонения, образующие поля допусков посадок с натягом.

Схематически основные отклонения показаны на Рис. 4.

Поле допуска в ЕСДП СЭВ образуется сочетанием одного из основных отклонений с допуском по одному из квалитетов. В соответствии с этим поле допуска обозначается буквой основного отклонения и номером квалитета, например 65f6; 65e11 — для вала; 65Р6; 65H7 — для отверстия.

Основные отклонения зависят от номинальных размеров деталей и остаются постоянными для всех квалитетов. Исключение составляют основные отклонения отверстий J, К, М, N и валов j и k, которые при одинаковых номинальных размерах, в разных квалитетах имеют различные значения. Поэтому на схемах поля допусков с отклонениями J, К, М, N, j, k, обычно разделены на части и показаны ступенчатыми.

Специфичны поля допусков типа js6, Js8, Js9 и т.д. Они фактически не имеют основного отклонения, поскольку расположены симметрично относительно нулевой линии. По определению основное отклонение – это отклонение ближайшее к нулевой линии. Значит, оба отклонения таких специфических полей допусков могут быть признаны основными, что недопустимо.

Особое значение имеют основные отклонения H и h, которые равны нулю (рисунок). Поля допусков с такими основными отклонениями расположены от номинала «в тело» детали; их называют полями допусков основного отверстия и основного вала.

Обозначения посадок строятся как дроби, причем в числителе всегда находится обозначение поля допуска охватывающей поверхности (отверстия), а в знаменателе – поля допуска охватываемой (вала).

При выборе квалитета соединения и вида посадки конструктору следует учитывать характер сопряжения, эксплуатационные условия, наличие вибрации, срок службы, колебания температуры и стоимость изготовления.

Квалитет и вид посадки рекомендуется выбирать по аналогии с теми деталями и узлами, работа которых хорошо известна, или руководствоваться рекомендациями справочной литературы и нормативных документов (ОСТов).

В соответствии с квалитетом посадки выбирается чистота поверхности сопрягаемых деталей.

Допуски и посадки установлены для четырех диапазонов номинальных размеров:

- малый – до 1 мм;

- средний – от 1 до 500 мм;

- большой – от 500 до 3150 мм;

- очень большой – от 3150 до 10 000 мм.

Средний диапазон является наиболее важным, поскольку применяется значительно чаще.

***

Обозначение допусков на чертежах

Указания и обозначения на чертежах предельных отклонений формы и расположения поверхностей регламентируются ГОСТ 2.308-79, который предусматривает для этих целей специальные знаки и символы.

С основными положениями этого стандарта, используемыми знаками и символами для обозначения предельных отклонений, можно ознакомиться в этом документе (формат WORD, 400 кБ).

***

Пример решения задачи на расчет допусков и посадок подшипникового соединения

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ПРИБОРОСТРОЕНИЯ И ИНФОРМАТИКИ

Кафедра ПР-2 «Метрология, сертификация и диагностика»

УТВЕРЖДАЮ

Заведующий кафедрой ПР-2

________________В.В. Клюев

«___»____________2007г.

Для студентов курса факультета ПР

Специальностей 2005. 01, 2005. 03

Кандидат технических наук, доцент Пухальский В. А.

ЛЕКЦИЯ № 2

по дисциплине 2204 «Метрология, стандартизация, сертификация и взаимозаменяемость»

ТЕМА «Единая система допусков и посадок»

Обсуждена на заседании кафедры

(предметно-методической секции)

«___»_______________2007 г.

Протокол №___

МГУПИ – 2007г.

ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК

§ 4.1. Поверхности, размеры, отклонения и допуски.

Поверхности деталей бывают цилиндрические, плоские, конические, эвольвентные, сложные (шлицевые, винтовые) и др. Кроме того, поверхности бывают сопрягаемые и несопрягаемые. Сопрягаемые – это поверхности, по которым детали соединяются в сборочные единицы, а сборочные единицы в механизмы. Несопрягаемые или свободные – это конструктивно необходимые поверхности, не предназначенные для соединения с поверхностями других деталей.

Внутренние цилиндрические поверхности, а также внутренние поверхности с параллельными плоскостями (отверстия в ступицах, шпоночные пазы и пр.) являются охватывающими. Их условно называют отверстиями. Диаметры отверстий обозначают D. Наружные поверхности (цилиндрическая поверхность диаметром 22 мм_вала.14, боковые грани шпонок) являются охватываемыми. Их условно называют валами и обозначают d.

Размеры выражают числовые значения линейных величин (диаметров, длин и т. д.) и делятся на номинальные, действительные и предельные. В машино- и приборостроении ee размеры в технической документации задают и указывают в миллиметрах. _ ,

Номинальный размер — размер относительно которого определяют предельные размеры и отсчитывают отклонения. Номинальные размеры являются основными размерами деталей или их соединений.

Действительный размер (Dr, dr) — размер, установленный измерением с допустимой погрешностью. Погрешность измерения, а следовательно, и выбор измерительных средств необходимо согласовывать с точностью, которая требуется для данного размера.

Предельные размеры — два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер. Больший из двух предельных, размеров, называют наибольшим предельным размером (Dmax, dmax) а меньший — наименьшим предельным размером (Dmin, dmin).

Отклонением, называют алгебраическую разность между размером (действительным, предельным.) и соответственно номинальным размером. Отклонения отверстий обозначают Е, валов е.

Действительное отклонение (Е, е) равно алгебраической разности действительного и номинального размеров:

Er = Dr – D; er = dr – d. (1)

Предельное отклонение равно алгебраической разности предельного и номинального размеров. Различают верхнее, нижнее и основное отклонения. Верхнее отклонение (ES, es) равно алгебраической разности наибольшего предельного и номинального размеров:

ES = Dmax -D; es = dmax – D. (2)

Нижнее отклонение (El, el) равно алгебраической раз¬ности наименьшего предельного и номинального размера.

El = Dmin – D; ei = dmin – d. (3)

Поле допуска — поле, ограниченное верхним и нижним отклонениями.

Положение поля допуска относительно номинального размера или нулевой линии определяется одним из двух отклонений — верхним или нижним, которое называют основным. В системе допусков и посадок за основное отклонение принято меньшее из двух отклонении по абсолютному значению, т.е. ближайшее к нулевой линии.

Понятие о допуске размера. Разброс действительных размеров неизбежен, но при этом не должна нарушаться работоспособность деталей и их соединений, т.е. действительные размеры годных деталей должны находиться в допустимых пределах, которые в каждом конкретном случае определяются предельными размерами или предельными отклонениями. Отсюда и происходит такое понятие как допуск размера.

Допуск (Т — общее обозначение, TD – отверстия, Td вала) равен разности наибольшего и наименьших предельных размеров.

TD = Dmax – Dmin; (4)

Td = dmax – dmin (5)

или абсолютной величине алгебраической разности верхнего и нижнего отклонений:

TD = ES – EI ; (6)

Td = es – ei (7)

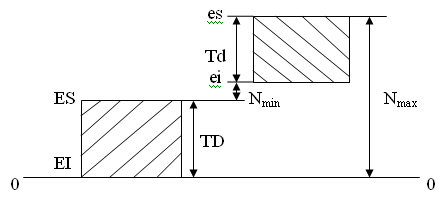

Типовые примеры графического изображения допусков отклонений, номинальных и предельных размеров и других параметров точности отверстий и вала показаны на рис. 4.4а

Линию 00, называемую нулевой. Нулевая линия – линия, положение которой соответствует номинальному размеру. От нее откладывают отклонения при графическом изображении – допусков и посадок; положительные в одну сторону (например вверх), а отрицательные – в другую (вниз).

§ 4.4. Общие сведения о посадках.

К характеру соединения предъявляются различные требования.

характеру соединения предъявляются различные требования.

В одних случаях необходимо получить подвижное соединение с зазором, в других — неподвижное соединение с натягом

Зазором S называют разность размеров отверстия и вала, если размер отверстия больше вала, т. е. S = D – d (рис. 4.6, а).

Натягом N называют разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия (рис. 4.6, б)

Посадкой_ называют характер соединения деталей, определяемой величиной получившихся в ней зазоров или натягов.

Посадки с зазором характеризуются предельными зазорами — наибольшим и наименьшим (см. рис. 4.4).

Наибольший зазор Smax равен разности наибольшего предельного размера отверстия и наименьшего предельного размера вала

Smax = Dmax – dmin (8)

Наименьший зазор Smin равен разности наименьшего предельного размера отверстия и наибольшего предельного размера вала

Smin = Dmin – dmax (9)

Формулы (8) и (9) можно преобразовать для вычисления Smax и Smin через отклонения, для чего подставим в формулу (8) значения Dmax и dmin из формул (4.9) и (4.10)

Smax = ES – ei (10)

Аналогично найдем

Smin = EI – es. (11)

Посадки с натягом. Посадки с натягом характеризуются предельными натягами. Наибольший натяг равен разности наибольшего предельного размера вала и наименьшего предельного размера отверстия; наименьший натяг Nmin равен разности наименьшего предельного размера вала и наибольшего предельного размера отверстия:

Nmax = dmax – Dmin; Nmin = dmin – Dmax (12)

Предельные натяги, как и предельные зазоры, удобно вычислять через предельные отклонения:

Nmax = es – EI; Nmin = ei – ES (13)

Переходные посадки. Основной особенностью переходных посадок является то, что в соединениях деталей относящихся к одним и тем же партиям, могут получаться или зазоры, или натяги. Переходные посадки характеризуются наибольшими зазорами и наибольшими натяга.

Общие сведения о системах допусков и посадках.

Посадки можно получать двумя Способами.

При первом способе стандартизуются ряды посадок в системе отверстий и в системе вала; для каждой посадки устанавливают пару полей допусков отверстия и вала; каждое поле допуска задают двумя предельными отклонениями, присущими только данному полю допуска. Такой способ образования посадок применяли в более ранних системах, в том числе в системе ОСТ.

Недостаток этого способа заключается в том, что разнообразие и число посадок зависят от числа стандартизованных полей допусков.

При втором способе стандартизуются отдельно параметры, из которых образуются поля допусков, т. е. ряды допусков в разных квалитетах (см. табл. 3), и независимо от допусков ряды основных отклонений валов (рис. .1 и табл. 4) и отверстий. Поля допусков получают, сочетая любые допуски и основные отклонения. Этот способ обеспечивает большое разнообразие полей допусков и соответственно посадок при сравнительно ограниченных комплектах допусков и основных отклонений.

Системой, допусков, и посадок называют комплекс рядов допусков и посадок, созданный на основе теоретических исследований и обобщения опыта проектирования, изготовления и эксплуатации изделий. Стандартные системы допусков и посадок разработаны для различных типовых соединений деталей машин и приборов. Они обеспечивают взаимозаменяемость в машино- и приборостроении; создают условия для стандартизации конечной продукции, комплектующих изделий, режущего инструмента и калибров; способствуют повышению качества продукции. Современные системы допусков и посадок:

1) охватывают определенные диапазоны размеров, которые для упрощения таблиц допусков разбивают на интервалы размеров;

2) содержат единицы допусков, выражающие зависи¬мость допуска от размера;

3) содержат необходимое число квалитетов, классов или степеней точности, в которых установлены допуски разной величины для одинаковых номинальных размеров;

4) содержат необходимое разнообразие посадок двух рядов — в системе отверстия и в системе вала;

5) являются предельными асимметричными системами, в которых точность размеров задана двумя предельными размерами, а поля допусков основного отверстия и основ¬ного вала расположены асимметрично относительно нулевой линии (см. рис. 1);

6) имеют определенную температуру для проведения точных измерений t — 20 °С.

Системы допусков и посадок оформлены в виде таблиц, содержащих значения допусков и отклонений для всех интервалов, размеров, квалитетов, степеней и классов точности. Стандартные общегосударственные системы допусков и посадок являются обязательными, но на их основе можно составлять отраслевые, ведомственные и заводские стандарты, ограничивающие выбор допусков и посадок с теми значениями, которые удовлетворяют запросы отдельной отрасли промышленности и предприятий.

§ 4,3. Единица допуска и понятие о квалитетах

Точность размеров определяется допуском — с уменьшением допуска точность повышается, и наоборот. Однако значение допуска без учета величины и характера размера, назначения и условий работы детали не может служить мерой точности. Это объясняется следующим.

1. Каждый технологический метод обработки деталей характеризуется своей экономически обоснованной оптимальной точностью, но практика показывает, что с увеличением размеров возрастают технологические трудности обработки деталей с малыми допусками и оптимальные допуски при неизменных условиях обработки несколько увеличиваются. Обобщение опыта обработки деталей на металлорежущем оборудовании позволило выразить взаимосвязь между, экономически достижимой точностью и размерами с помощью условной величины, называемой единицей допуска.

Единица допуска- i (I) выражает зависимость допуска от номинального размера и служит базой для определения стандартных допусков. В системе допусков и посадок СЭВ единицу допуска, мкм, вычисляют по формулам:

для размеров до 500 мм

для размеров свыше 500 до 10 000 мм

где Dm средний размер интервала в мм.

где D0 и DM — больший и меньший размеры интервала.

В формулах (1) и (2) первое слагаемое учитывает влияние погрешностей обработки, а второе — влияние погрешностей измерения и температурных погрешностей.

2. К размерам, даже имеющим одинаковые значения, могут предъявляться различные требования в отношении точности. Это объясняется большим разнообразием механизмов а так же узлов и деталей, отличающихся конструкцией, назначением и условиями работы. Поэтому стандартные системы допусков и посадок содержат ряд квалитетов.

Квалитетом называют совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

Допуск для квалитетов за некоторым исключением устанавливают по формуле.

T = ai(I) (4)

где а — число единиц допуска.

В пределах одного и того же квалитета а постоянно, поэтому все номинальные размеры в каждом квалитете имеют одинаковую степень точности. Однако допуски в одном и том же квалитете для разных размеров все же изменяются, так как с увеличением размеров увеличивается единица допуска [см. формулы ( 1) и ( 2)]. При переходе от квалитетов высокой точности к квалитетам грубой точности допуски увеличиваются вследствие увеличения числа единиц допуска, поэтому в разных квалитетах изменяется точность одних и тех же номинальных размеров.

§ 5.2. Диапазоны размеров, единицы допусков и квалитеты ЕСДП

Диапазоны и интервалы размеров. Система допусков и посадок распространяется на размеры до 10 000 мм (нижний предел — менее 1 мм — неограничен). Указанный диапазон размеров разбит на три группы: до 500 мм, свыше 500 до 3150 мм и свыше 3150 до 10 000 мм. Перечисленные группы размеров подразделены на основные и

промежуточные интервалы. Для размеров до 500 мм установлено 13 основных интервалов: до 3 мм; свыше 3 до 6, свыше 6 до 10, свыше 10 до 18 мм и т. д. (табл. 1). Начиная с 10 мм основные интервалы дополнительно разбиты на промежуточные. Например, в основном интервале свыше 10 до 18 мм имеется два промежуточных — свыше 10 до 14 и свыше 14 до 18 мм (см. табл.4). Размеры свыше 500 до 3150 мм разбиты на 8 основных и 16 промежуточных интервалов, а свыше 3150 мм на 5 основных и 10 промежуточных. Промежуточные интервалы введены для отклонений, образующих посадки с большими натягами и зазорами для получения более равномерных зазоров и натягов.