Как найти единицу допуска и определить число единиц допуска? (метрология)

Знаток

(287),

на голосовании

8 лет назад

Голосование за лучший ответ

Nick

Мыслитель

(7357)

8 лет назад

Единица допуска (i):

для размеров 1…500 мм i = 0,45*cuberoot(D) + 0,001*D;

для размеров свыше 500 до 3150 мм I = 0,004*D + 2,1,

где i, I – в мкм, D – среднегеометрическое крайних размеров каждого интервала (в мм), определяемое по формуле: D = sqrt(Dmin*Dmax).

Для интервала до 3 мм принимают D = sqrt(3).

Зная i (I), допуск для любого квалитета можно определить по уравнению Т = К*i, где К – коэффициент, равный числу единиц допуска, зависящий от квалитета и не зависящий от номинального размера.

Больше см.: https://ru.wikipedia.org/wiki/Допуск

Точность размеров

определяется допуском — с уменьшением

допуска точность повышается, и наоборот.

Однако значение допуска без учета

величины и характера размера, назначения

и условий работы детали не может служить

мерой точности. Это объясняется следующим.

1. Каждый технологический

метод обработки деталей характеризуется

своей экономически обоснованной

оптимальной точностью, но практика

показывает, что с увеличением размеров

возрастают технологические трудности

обработки деталей с малыми допусками

и оптимальные допуски при неизменных

условиях обработки несколько увеличиваются.

Обобщение опыта обработки деталей на

металлорежущем оборудовании позволило

выразить взаимосвязь между, экономически

достижимой точностью и размерами с

помощью условной величины, называемой

единицей допуска.

Единица допуска- i (I)

выражает зависимость допуска от

номинального размера и служит базой

для определения стандартных допусков.

В системе допусков и посадок СЭВ единицу

допуска, мкм, вычисляют по формулам:

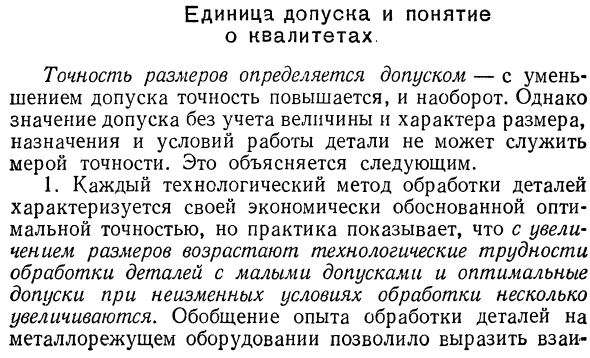

для размеров до 500 мм

![]()

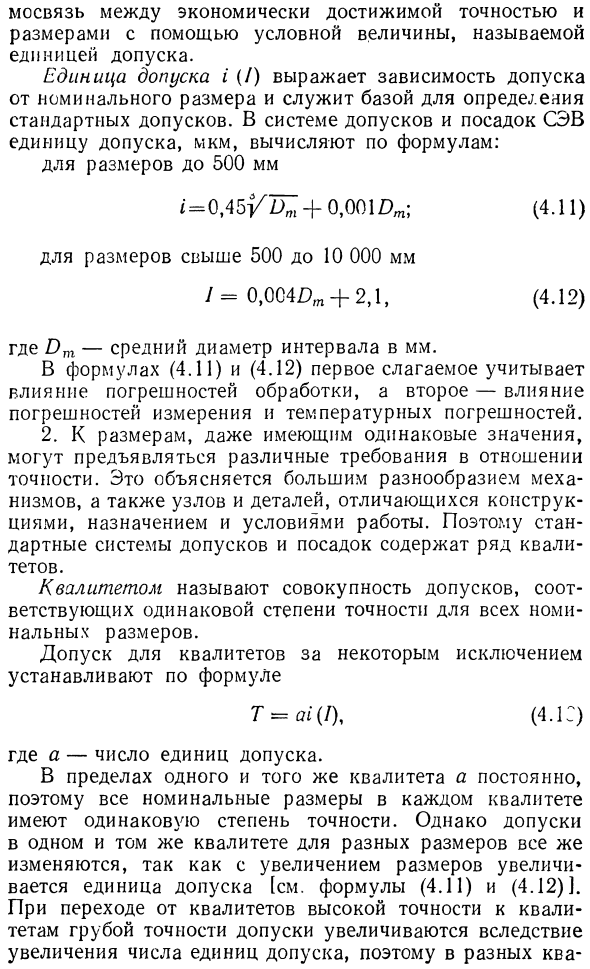

для размеров свыше 500 до

10 000 мм

![]()

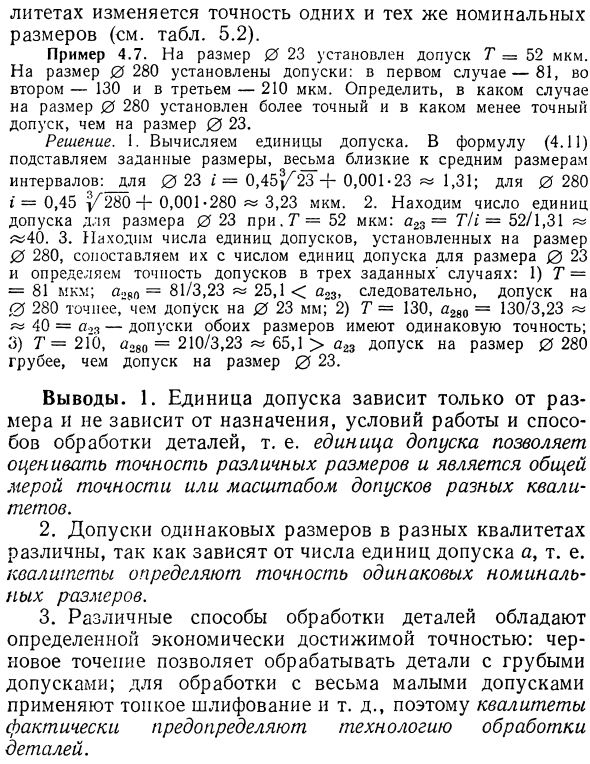

где Dm средний размер

интервала в мм.

![]()

где D0

и DM

— больший и меньший размеры интервала.

В формулах (1) и (2) первое

слагаемое учитывает влияние погрешностей

обработки, а второе — влияние

погрешностей измерения и температурных

погрешностей.

2. К размерам, даже имеющим

одинаковые значения, могут предъявляться

различные требования в отношении

точности. Это объясняется большим

разнообразием механизмов а так же узлов

и деталей, отличающихся конструкцией,

назначением и условиями работы. Поэтому

стандартные системы допусков и посадок

содержат ряд квалитетов.

Квалитетом называют

совокупность допусков, соответствующих

одинаковой степени точности для всех

номинальных размеров.

Допуск для квалитетов

за некоторым исключением устанавливают

по формуле.

T =

ai(I) (4)

где а — число единиц

допуска.

В пределах одного и того

же квалитета а постоянно, поэтому все

номинальные размеры в каждом квалитете

имеют одинаковую степень точности.

Однако допуски в одном и том же квалитете

для разных размеров все же изменяются,

так как с увеличением размеров

увеличивается единица допуска [см.

формулы ( 1) и ( 2)]. При переходе от квалитетов

высокой точности к квалитетам грубой

точности допуски увеличиваются вследствие

увеличения числа единиц допуска, поэтому

в разных квалитетах изменяется точность

одних и тех же номинальных размеров.

§ 5.2. Диапазоны размеров, единицы допусков и квалитеты есдп

Диапазоны и интервалы

размеров. Система допусков и посадок

распространяется на размеры до 10 000 мм

(нижний предел — менее 1 мм — неограничен).

Указанный диапазон размеров разбит на

три группы: до 500 мм, свыше 500 до 3150 мм и

свыше 3150 до 10 000 мм. Перечисленные группы

размеров подразделены на основные и

промежуточные интервалы.

Для размеров до 500 мм установлено 13

основных интервалов: до 3 мм; свыше 3 до

6, свыше 6 до 10, свыше 10 до 18 мм и т. д. (табл.

1). Начиная с 10 мм основные интервалы

дополнительно разбиты на промежуточные.

Например, в основном интервале свыше

10 до 18 мм имеется два промежуточных —

свыше 10 до 14 и свыше 14 до 18 мм (см. табл.4).

Размеры свыше 500 до 3150 мм разбиты на 8

основных и 16 промежуточных интервалов,

а свыше 3150 мм на 5 основных и 10 промежуточных.

Промежуточные интервалы введены для

отклонений, образующих посадки с большими

натягами и зазорами для получения более

равномерных зазоров и натягов.

В системе допусков и

посадок для гладких цилиндрических

соединений допуски отверстий и валов

обозначают IT, что означает «допуск ИСО».

Квалитеты. В ЕСДП для

размеров до 10 000 мм установлено 20

квалитетов: 01, 0, 1, 2, …, 18. В порядке

убывания точности допуск; квалитетов

условно обозначают IT01, IT0, IT2… IT16, IT17,

IT18.

Для квалитетов от 5 до

18 допуски вычисляют по формуле (4). Число

единиц допуска а принимают по табл.2.

Начиная с IT6 значения а образуют

геометрическую прогрессию со знаменателем

q≈1,6, т. е. при переходе к каждому следующему

квалитету число единиц допуска

увеличивается на 60%, а через пять

квалитетов — в 10 раз. Например, для IT11

a11 = а6*10 = 10*10 = 100 (см. табл. 2) для интервала

размеров свыше 18 до 30 мм IT6 = 13 мкм; IT11 =

130 мкм (табл. 3). Такая закономерность

позволяет устанавливать допуски и число

единиц а для квалитетов грубее 17. Так,

для размеров свыше 18 до 30 мм для

нестандартизованного 20-го квалитета

IT20 = IT10*100 = 8400.

Квалитеты 01 и 0 с допусками

точнее допуска квалитета 1 введены позже

в связи с повышением требований к

точности машино- и приборостроительной

продукции.

В наиболее точных

квалитетах основное влияние на точность

размеров оказывает погрешность измерения,

которая прямо пропорциональна размеру.

Поэтому для размеров до 500 мм в первых

трех квалитетах допуски, линейно

зависящие от размера, вычисляют по

следующим формулам: IT01 = 0,3 + 0,008Dm; IT0 = 0,5

+ 0,012Dm; IT1 = 0,8 + 0,02Dm. Допуски квалитетов

2—4 составляют геометрическую прогрессию

между IT1 и IT5.

Для размеров свыше 500 до

10 000 мм допуски в квалитетах 01, 0 и 1 также

вычисляют по формуле (4) принимая, а

равным соответственно 1; 1,41 и 2. Допуски

квалитетов 2—4 также приближенно являются

членами геометрической прогрессии

между допусками IT1 и IT5.

Основные отклонения.

Для образования полей допусков в ЕСДП

для каждого интервала номинальных

размеров установлены ряд допусков из

20 квалитетов (см. табл. 3) и по 28 основных

отклонений (см. рис. 1) полей допусков

валов (см. табл. 4) и отверстий. Основные

отклонения обозначают одной или двумя

буквами латинского алфавита1 — Заглавными

(А, В, С, CD, D и т. д.) для отверстий и строчными

(а, b, с, cd, d и т. д.) для валов.

Основные отклонения

валов зависят от номинальных размеров

и остаются постоянными для всех квалитетов

(см. табл. 4). Исключение составляют

основные отклонения отверстий J, К, М, N

и валов j и к, которые при одинаковых

номинальных размерах, в разных квалитетах

имеют различные значения (см. отклонения

k в табл. 4). Поэтому на рис. 1 поля допусков

с отклонениями J, К, М, N, j, k, разделены на

части и показаны ступенчатыми.

Все поля допусков (кроме

Js и js) которые расположены симметрично

относительно нулевой линии) ограничены

горизонтальными линиями только с одной

стороны1

Двумя

буквами CD, cd и т. д. обозначают основные

отклонения, которые были дополнительно

введены в систему ИСО для сопряжении,

имеющих D <10 мм (точное приборостроение).

Для обозначения

номинальных размеров отверстий и валов

и одной разновидности основных отклонений

приняты одинаковые буквы D и d.

С нижней, если поле

допуска расположено выше нулевой линии,

или с верхней — если оно расположено

ниже нулевой линии. Это объясняется

тем, что при одном и том же номинальном

размере для всех квалитетов допуск

имеет различные значения, а основные

отклонения не изменяются. Следовательно,

на рис.1 показано расположение полей

допусков в разных квалитетах при

одинаковом номинальном размере. Основными

отклонениями служат: для валов а — h

верхние отклонения —es; для отверстий

А — Н нижние отклонения +ЕI; для валов j

— zc нижние отклонения +ei; для отверстий

J — ZС верхние отклонения —ES.

Основные отклонения

валов вычисляют по эмпирическим формулам.

Исходным параметром, по которому

вычисляют основные отклонения, служит

средний геометрический диаметр Dm

интервала размеров (рекомендации ИСО/Р

286 и СТ СЭВ 145—75).

Основные отклонения

отверстий должны допускать образование

посадок в системе отверстия и в системе

вала с равными зазорами и натягами. Для

этого установлены два правила вычисления

отклонений отверстий — общее и

специальное.

В соответствии с общим

правилом основные отклонения отверстий

принимают равными по абсолютной величине

и противоположными по знаку основным

отклонениям ва¬лов, обозначенным теми

же буквами. Основные отклонения отвер¬стий

являются относительно нулевой линии

зеркальным отражением основных отклонений

валов и в тех случаях, когда применимо

общее правило, их вычисляют по формулам:

для отверстий А — Н

EI =

— es; (5)

для отверстий J — ZC

ES =

— ei. (6)

Общее правило не

распространяется на те случаи, когда

действует специальное правило на

отверстия N с допусками IT9—IT17

Вторые (неосновные)

предельные отклонения вычисляют по

формулам (7) и (8), полагая известными

основные отклонения и допуски.

TD = ES – EI

(7)

Td = es – ei

(8)

Поля допусков в ЕСДП

образуют сочетанием одного из основных

отклонений с допуском по одному из

квалитетов. В соответствии со способом

образования поля допусков обозначают

одной буквой или сочетанием двух букв

основного отклонения и цифрой, указывающей

номер квалитета. Например, обозначения

r6, p6, g6 (рис. 2, а) означают, что на схеме

показаны поля допусков валов квалитета

6 с основными отклонениями r, p и g;

обозначение H7 соответствует полю допуска

отверстия квалитета 7 (IT7) с основным

отклонением H; EF8 — поле допуска отверстия

IT8 с основным отклонением EF.

Принцип образования

полей допусков, принятый в ЕСДП, допускает

сочетание любых основных отклонений с

любыми квалитетами. Использование всех

основных отклонений и квалитетов

позволяет получить 490 полей допусков

для валов и 489 для отверстий. Такие

широкие возможности образования полей

допусков позволяют применять ЕСДП в

различных специальных случаях. Это

является ее существенным достоинством.

Однако на практике использование всех

полей допусков неэкономично, так как

вызовет чрезмерное разнообразие посадок

и специальной технологической оснастки.

Предпочтительные поля

допусков выделены на основе обобщения

опыта производственной деятельности

и внешнеэкономических связей с учетом

рекомендации ИСО/Р 1829 и, как правило,

позволяют получать нужные посадки

широкое внедрение в промышленности

предпочтительных полей допусков

необходимо для дальнейшего развития

взаимозаменяемости кооперирования и

специализации производства, кроме того

оно обеспечивает сокращение номенклатуры

и централизацию выпуска режущего и

мерительного инструмента, а так же

другой технологической оснастки.

Таблица

1 Единицы допуска для размеров до 500 мм.

|

Основные Интегралы размеров |

До |

Св. До |

Св. До |

Св. До |

Св. До |

Св. До |

Св. До |

Св. До |

Св. До |

Св. До |

Св. До |

Св. До |

Св. До |

|

Dm, I, |

1,73 0,55 |

4,24 0,73 |

7,75 0,90 |

13,4 1,08 |

23,2 1,31 |

38,7 1,56 |

63,2 1,86 |

97,8 2,17 |

147 2,52 |

212 2,89 |

281 3,22 |

355 3,54 |

447 3,89 |

Таблица

2 Число единиц допусков для квалитетов

ЕСДП и классов точности системы ОСТ

Общее

назначение квалитетов и классов точности.

|

Число единиц допуска |

– |

– |

– |

– |

– |

– |

– |

7 |

10 |

16 |

25 |

30 |

40 |

64 |

100 |

160 |

200 |

250 |

400 |

640 |

1000 |

1600 |

|

|

Квалитеты ЕСДП |

– |

01 |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

– |

9 |

10 |

11 |

12 |

– |

13 |

14 |

15 |

16 |

17 |

|

|

Классы точности системы ОСТ |

Отвер-стия |

02 |

03 |

04 |

05 |

06 |

07 |

08 |

09 |

1 |

2 |

2а |

3 |

– |

3а |

4 |

– |

5 |

– |

7 |

8 |

9 |

10 |

|

Вала |

02 |

03 |

04 |

05 |

06 |

07 |

08 |

1 |

2 |

2а |

– |

3 |

– |

3а |

4 |

– |

5 |

– |

7 |

8 |

9 |

10 |

|

|

Общее

квалитетов классов |

Для мер |

Для и |

Для |

Для |

Таблица

3

|

Интервалы |

Квалитет |

||||||||||||

|

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

||

|

Свыше |

До |

мкм |

мм |

||||||||||

|

3 |

6 |

2,5 |

4 |

5 |

8 |

12 |

18 |

30 |

48 |

75 |

0,12 |

0,18 |

0,30 |

|

6 |

10 |

2,5 |

4 |

6 |

9 |

15 |

22 |

36 |

58 |

90 |

0,15 |

0,22 |

0,36 |

|

10 |

18 |

3 |

5 |

8 |

11 |

18 |

27 |

43 |

70 |

110 |

0,18 |

0,27 |

0,43 |

|

18 |

30 |

4 |

6 |

9 |

13 |

21 |

33 |

52 |

84 |

130 |

0,21 |

0,33 |

0,52 |

|

30 |

50 |

4 |

7 |

11 |

16 |

25 |

39 |

62 |

100 |

160 |

0,25 |

0,39 |

0,62 |

|

50 |

80 |

5 |

8 |

13 |

19 |

30 |

46 |

74 |

120 |

190 |

0,30 |

0,46 |

0,74 |

|

80 |

120 |

6 |

10 |

15 |

22 |

35 |

54 |

87 |

140 |

220 |

0,35 |

0,54 |

0,87 |

|

120 |

180 |

8 |

12 |

18 |

25 |

40 |

63 |

100 |

160 |

250 |

0,40 |

0,63 |

1,00 |

|

180 |

250 |

10 |

14 |

20 |

29 |

46 |

72 |

115 |

185 |

290 |

0,46 |

0,72 |

1,15 |

|

250 |

315 |

12 |

16 |

23 |

32 |

52 |

81 |

130 |

210 |

320 |

0,52 |

0,81 |

1,30 |

|

315 |

400 |

13 |

18 |

25 |

36 |

57 |

89 |

140 |

230 |

360 |

0,57 |

0,89 |

1,40 |

|

400 |

500 |

15 |

20 |

27 |

40 |

63 |

97 |

155 |

250 |

400 |

0,63 |

0,97 |

1,55 |

Таблица

4 основные отклонения валов, мкм, для

размеров до 500 мм (СТ СЭВ 145-75).

|

Интервал размеров мм |

Верхнее |

Нижнее |

|||||||||||||||

|

Свы-ше |

до |

d |

e |

i |

g |

h |

is |

k |

m |

n |

p |

r |

s |

t |

u |

v |

|

|

Все |

От |

До |

Все |

||||||||||||||

|

3 |

20 |

14 |

6 |

2 |

0 |

Предельное |

0 |

0 |

2 |

4 |

6 |

10 |

14 |

– |

18 |

– |

|

|

3 |

6 |

30 |

20 |

10 |

4 |

1 |

4 |

8 |

12 |

15 |

19 |

– |

23 |

– |

|||

|

6 |

10 |

40 |

25 |

13 |

5 |

1 |

6 |

10 |

15 |

19 |

23 |

– |

28 |

– |

|||

|

10 |

14 |

50 |

32 |

16 |

6 |

1 |

7 |

12 |

18 |

23 |

28 |

– |

33 |

– |

|||

|

14 |

18 |

39 |

|||||||||||||||

|

18 |

24 |

65 |

40 |

20 |

7 |

2 |

8 |

15 |

22 |

28 |

35 |

– |

41 |

47 |

|||

|

24 |

30 |

41 |

48 |

55 |

|||||||||||||

|

30 |

40 |

80 |

50 |

25 |

9 |

2 |

9 |

17 |

26 |

34 |

43 |

48 |

60 |

68 |

|||

|

40 |

50 |

54 |

70 |

81 |

|||||||||||||

|

50 |

65 |

100 |

60 |

30 |

10 |

2 |

11 |

20 |

32 |

41 |

53 |

66 |

87 |

102 |

|||

|

65 |

80 |

43 |

59 |

75 |

102 |

120 |

|||||||||||

|

80 |

100 |

120 |

72 |

36 |

12 |

3 |

13 |

23 |

37 |

51 |

71 |

91 |

124 |

146 |

|||

|

100 |

120 |

54 |

79 |

104 |

144 |

172 |

|||||||||||

|

120 |

140 |

145 |

85 |

43 |

14 |

3 |

15 |

27 |

43 |

63 |

92 |

122 |

170 |

202 |

|||

|

140 |

160 |

65 |

100 |

134 |

190 |

228 |

|||||||||||

|

160 |

180 |

68 |

108 |

146 |

210 |

252 |

|||||||||||

|

180 |

200 |

170 |

100 |

50 |

15 |

4 |

17 |

31 |

50 |

77 |

122 |

166 |

236 |

284 |

|||

|

200 |

225 |

80 |

130 |

180 |

258 |

310 |

|||||||||||

|

225 |

250 |

84 |

140 |

196 |

284 |

340 |

|||||||||||

|

250 |

280 |

190 |

110 |

56 |

17 |

4 |

20 |

34 |

56 |

94 |

158 |

218 |

315 |

385 |

|||

|

280 |

315 |

98 |

170 |

240 |

350 |

425 |

|||||||||||

|

315 |

355 |

210 |

125 |

62 |

18 |

4 |

21 |

37 |

62 |

108 |

190 |

268 |

390 |

475 |

|||

|

355 |

400 |

114 |

208 |

294 |

435 |

530 |

|||||||||||

|

400 |

450 |

230 |

135 |

68 |

20 |

5 |

23 |

40 |

68 |

126 |

232 |

330 |

490 |

595 |

|||

|

450 |

500 |

132 |

252 |

360 |

540 |

660 |

Соседние файлы в папке метрология

- #

- #

- #

- #

- #

- #

- #

Единица допуска и понятие о квалитетах

- Точность размеров определяется уменьшением допусков, повышением точности и наоборот. Однако значения допусков, которые не учитывают размер и размерные характеристики, назначение детали и условия работы, не служат мерой точности. Это описано ниже. 1.Каждый технический метод обработки деталей характеризуется оптимальной точностью, которая может быть реализована экономично, но на самом деле, большие размеры увеличивают технические трудности обработки деталей с меньшими допусками.

Однако было показано, что оптимальный допуск при определенных условиях обработки немного увеличивается. Обобщение опыта обработки деталей на металлорежущем оборудовании дало возможность взаимного выражения Связь между экономически достижимой точностью и размерами с использованием условных величин, называемых приемлемыми единицами. Единица допуска I ( ) описывает зависимость допуска от номинального размера и служит основой для определения стандартного допуска.

Стандартный номер для каждой классификационной группы обозначается двузначным номером, следующим за номером группы.

Людмила Фирмаль

В системе допусков и посадок CMEA единица допуска, микрон, рассчитывается по следующей формуле: Для размеров до 500 мм 1 = 0,45 ^ 0 ^ + 0,001 Pt; (4,11) Для размеров от 500 до 10000 мм = 0,0С4Рт + 2,1, (4,12) Где 2 t — средний диаметр зазора (мм). В уравнениях (4.11) и (4.12) первый член учитывает влияние ошибок обработки, а второй — влияние ошибок измерения и температуры. 2. Размеры могут иметь разные требования к точности, даже если они имеют одинаковое значение. Это связано с различными механизмами, компонентами и деталями, которые отличаются конструкцией, назначением и условиями работы. Как таковые, стандартные допуски и системы посадки включают много квалификаций.

Качество — это сумма допусков, которые соответствуют одинаковой степени точности для всех номинальных размеров. Право на участие определяется по формуле с несколькими исключениями T = 0 (7), (4.1) Где a — количество приемлемых единиц. Точность всех номинальных размеров каждого качества одинакова, поскольку она постоянна в пределах одного и того же качества a. Однако с увеличением размера допустимые единицы измерения увеличиваются, поэтому изменяется один и тот же допуск на качество для разных размеров справочные уравнения (4.11) и (4.12).

- Переход от высокоточной квалификации к грубой точности увеличивает допуски из-за увеличенного количества единиц допусков. Яркость изменяет точность одного и того же номинального размера (см. Таблицу 5.2). Пример 4.7. Допуск T = 52 мкм установлен на размер 0 23. Допуск установлен на размер 0 280. 81 для первого, 130 для второго, 210 микрон для третьего. Определяет, в каком случае размер 0 280 имеет более точный и менее точный допуск, чем размер 0 23. Решение. 1. Рассчитайте допустимую единицу.

В уравнении (4.11) подставьте заданный размер, который очень близок к среднему размеру интервала. 023 = 0,45 ^ 23 + 0,001-23 1,31; 0 280 = 0,45 ^ 280 + 0,001-280 i Для 3,23 мкм 2. Найдите число приемлемых единиц размера 0 23 при 7 = 52 мкм: a23 = T 1 = 52 1,31 40. 3. Найдите количество разрешенных единиц измерения, равное 0 280, сравните их с количеством разрешенных единиц размера 0 23 и разрешите точность в трех указанных случаях. 1) T = 81 мкм. A2M = 81 3,23 = 25,1 a23, поэтому допуск 0 280 является более точным, чем допуск 0 23 мм. 2) T = 130, al = 130 3.23 40 = a2H-допуск обоих размеров одинаков. 3) 7 = 210 и in = 210 3.23 65.1 a23 size 0 280 допуск Грубее, чем допуск размера 0 23.

Если допуск близкого размера равен 85 микронам, то допуск размера компонента можно значительно увеличить.

Людмила Фирмаль

Заключение 1. Допустимая единица измерения зависит только от размера, а не от цели, условий работы и способа обработки детали. То есть единицы допусков позволяют оценивать точность разных размеров и являются общей мерой точности или шкалой допусков для разных квалификаций. 2. Допуски одного и того же размера в разных квалификациях различны в зависимости от количества единиц допусков a.

То есть квалификация определяет точность одинакового номинального размера. 3. Различные методы обработки деталей имеют определенную экономически достижимую точность. При черновой обработке можно обрабатывать детали с жесткими допусками. Для обработки с очень малыми допусками используется точное шлифование и тому подобное, поэтому технология обработки деталей фактически определяется квалификацией.

Смотрите также:

Решение задач по допускам и посадкам