Если

поковку обрабатывают резанием, то

подсчет массы металла проводят по

номинальным размерам поковки без учета

допусков. Если поковка механически не

обрабатывается, то подсчет массы металла

поковки проводят с учетом максимальных

значений допусков, то есть по возможно

максимальным размерам готовой поковки.

Массу

исходной заготовки определяют по

формуле:

mзаг

= mпок

+ mпр

+ mдн

+ mуг

+ mот,

где

mзаг

–

масса исходной заготовки;

mпок

– масса поковки, подсчитываемая как

произведение объема поковки на

плотность металла;

mпр

–

масса отхода с прибыльной частью слитка;

mдн

–

масса отхода с донной частью слитка;

mуг

–

масса отхода на угар (окалинообразование)

при нагреве;

mот

– масса технологических отходов.

Отходы

с прибыльной частью составляют

14…30 %, а с донной 4…7 %; на угар – в среднем

2…2,5 % массы нагреваемого металла

при нагреве холодной заготовки и ~1,5 %

при каждом подогреве. Технологические

отходы (обрубки, выдры и т.п.) зависят

от формы поковки и принятой

последовательности ковки. При ковке

из прокатанной заготовки mпр

и mдн

отсутствуют.

Размеры поперечного сечения заготовки

выбирают с учетом обеспечения необходимой

уковки. Достаточной уковкой для слитков

считается 2,5…3, а для проката можно

принимать 1,3…1,5.

Массу

исходной заготовки при ковке из проката

определяют по формуле:

mзаг

= mпок

+ mот,

Массу

поковки подсчитывают

по

формуле:

mпок

= Vпρ

ρ

,

где

Vпρ

–

объем металла поковки, см3

; ρ

– плотность, равная для стали 7,85 г/см3

(7,85 * 10-3

кг/см3).

Массу

отходов на обсечки и угар (mот)

берут обычно в процентах от массы

поковки. Ее значение составляет 1,5…25%

(глухие фланцы – 1,5%, зубчатые колеса –

8…10, сварные кольца, втулки, обечайки

– 3…5, гладкие валы, бруски – 5…7, валы и

вилки с уступами, болты – 7…10, гаечные

ключи, шатуны – 15…18, рычаги сложные,

кривошипы – 18…25%).

Если

основная операция при ковке – вытяжка,

то площадь поперечного сечения исходной

заготовки F3

находят так:

F3

= FпK,

где

Fп

— площадь поперечного сечения поковки,

см2;

К

— степень уковки, равная для проката

1,3…1,5, для слитка – 1,5…2.

Для

операции осадки высота исходной

заготовки должна быть менее трех ее

диаметров.

Длину

исходной заготовки L3,

см, можно определить из формулы

,

где

V0

– объем отходов, см3;

Vз

– объем заготовки, см3.

Для

облегчения расчетов объемы сложных

деталей разбивают на объемы элементарных

фигур.

2.3. Назначение кузнечных переходов.

При

разработке технологического процесса

ковки необходимо стремиться к наименьшему

числу переходов, к минимуму отходов

металла и получению детали с высокими

механическими свойствами.

Для

создания высоких механических свойств

поковки необходимо устранение в ней

дендритной (древовидной) структуры,

получаемой в отливках, то есть раздробление

ее до мелкозернистого строения.

Поэтому

при ковке ряда деталей (шестерни, валы,

оси, инструмент и др.) для раздробления

дендритной структуры применяют

многократное обжатие поковки в продольном

и поперечном направлениях.

В

качестве примера разбивки кузнечной

операции на переходы приведен

технологический процесс ковки болта

(табл. 2).

Таблица

2.

|

Переходы |

Эскизы |

Переходы |

Эскизы |

|

1. |

5. |

||

|

2. |

|

а) |

|

|

3. |

|

б) |

|

|

в) |

|||

|

4. |

|

6. |

|

|

7. |

2.4.

Выбор оборудования.

Оборудование

выбирают по массе падающих частей

ковочных молотов в зависимости от

размеров заготовки и назначения операции

свободной ковки (табл. 3).

Таблица

3.

|

Масса |

Максимальное |

Масса |

Максимальное |

||

|

осадка |

вытяжка |

осадка |

вытяжка |

||

|

100 |

50 |

90 |

750 |

135 |

200 |

|

200 |

70 |

120 |

1000 |

160 |

230 |

|

300 |

85 |

140 |

2000 |

225 |

280 |

|

400 |

100 |

160 |

3000 |

270 |

330 |

|

500 |

115 |

180 |

5000 |

350 |

400 |

2.5.

Определение режимов нагрева и охлаждения.

Для

нагрева поковок применяют пламенные

и электрические (сопротивления и

индукционные) печи.

Максимально

допустимая температура нагрева tн0

перед свободной ковкой для углеродистых

сталей примерно на 150°С ниже линии

солидуса АЕ на диаграмме железо-цементит.

Температура

конца горячей обработки tк0

для углеродистых сталей устанавливается

на 50…70°С выше линии GSК

( по диаграмме состояния железо –

углерод).

По

окончании ковки при температуре более

высокой, чем рекомендуемые, и последующем

медленном охлаждении получают поковки

из заэвтектоидной стали (с содержанием

углерода более 0,8%) с грубой цементитной

сеткой, а из легированной –с карбидной

сеткой. Такие стали хрупки и плохо

поддаются исправлению термической

обработкой.

В

таблице 4 приведены температурные

интервалы ковки для ряда марок

конструкционных углеродистых и

легированных сталей.

Таблица

4.

|

Марки |

Интервал |

|

10, |

1280…750 |

|

20, |

1250…800 |

|

40÷60, |

1200…800 |

|

40ХС, |

1150…830 |

|

20Х, |

1200…800 |

Нагревать

заготовку следует равномерно во

избежание резкого перепада температур

в наружных и внутренних ее слоях, что

может привести к образованию трещин.

Нагрев до температуры 800…8500С

ведут медленно, а затем быстрее.

Время

нагрева заготовок τ,

ч, в пламенных печах определяют по

формуле профессора Доброхотова:

,

где

D

–

диаметр круглой или сторона квадратной

заготовки, м; К – коэффициент, равный

10 для конструкционной углеродистой и

низколегированной сталей и 20 для

высоколегированной и высокоуглеродистой

сталей.

В

формулу времени нагрева вводят также

поправочные коэффициенты, зависящие

от длины заготовки L3

и ее диаметра D.

Например,

при L3/D

> 3, К1

= 1, при L3/D

= 2, К1

= 0,98, при L3/D

= 1, К1

= 0,71.

Охлаждение

поковок после ковки должно быть

равномерным и не очень быстрым, иначе

возможно образование трещин.

Нельзя

ставить поковки на чугунные плиты, а

также оставлять на сквозняке. Поковки

охлаждают (в зависимости от марки стали

и размеров) на воздухе, в ящиках или

колодцах на воздухе или в засыпке сухим

песком вместе с печью.

Поковки

мало- и среднеуглеродистых, некоторых

легированных сталей (15Х — 45Х, 25Н, 30Х)

охлаждают на воздухе. Поковки размером

до 100 мм из высокоуглеродистых сталей

(У7 – У10) и некоторых легированных сталей

охлаждают на воздухе, при размерах

100…200 мм – в штабелях на воздухе, при

размерах 200…300 мм – в колодце на воздухе.

Термообработка

поковок

применяется для устранения в них

крупнозернистого строения, наклепа,

внутренних напряжений и подготовки их

к механической обработке. Для этой цели

поковки в ряде случаев подвергают

отжигу или нормализации.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

При проектировании технологического процесса необходимо правильно рассчитать массу заготовки, чтобы определить массу потребного металла, его стоимость и составить заявку на необходимый для выполнения программы металл.

Массу заготовки следует рассчитать с учетом 50 % допусков на размеры детали (диаметр, толщину, ширину и длину), ширины отрезного инструмента, отходов в виде концов на некратность прутков.

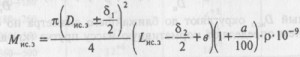

Общий вид формулы для определения массы круглой исходной заготовки имеет вид

где Мис.з — масса круговой исходной заготовки, кг; Dис.з — диаметр исходной заготовки, мм; δ1 — допуск на диаметр, мм; Lис.з — длина исходной заготовки, мм; δ2 — допуск на длину заготовки, мм; b — ширина реза (отрезного инструмента), мм; а — отходы на концы от некратности прутков; ρ — плотность металла, кг/м3.

Знак (+) для прутков, имеющих одностороннее отклонение по диаметру в сторону (+); знак (-) для прутков, имеющих одностороннее отклонение по диаметру в сторону (—); знак (±) для прутков с двухсторонним симметричным или несимметричным отклонением (тогда эта величина равна половине разности отклонений).

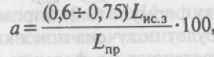

Процент отходов на некратность рассчитывают по формуле

где 0,6 — 0,75 — коэффициент, учитывающий длину отходов от некратности (отходы концов 0,5Lис.з и отходы при выравнивании торцов в начале отрезки (0,1—0,25) Lис.з); Lпр — длина прутка, мм.

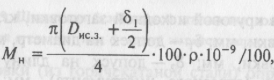

Масса круглой поковки (кг) составит

где Dn — диаметр поковки, мм; δ3 — допуск поковки, мм; Ln — длина поковки, мм; δ4 — допуск на длину поковки (обычно в +), мм; ρ — плотность, кг/м3; n — число нагревов при ковке; a1 — угар за один нагрев, %; для быстрорежущих сталей a1 = 5 %.

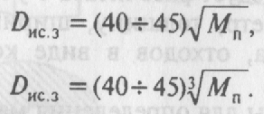

Диаметр прутка (мм), от которого будет отрезаться заготовка для получения поковки, рассчитывают по формулам:

Первую формулу берут при Lп/Dп<0,4, а вторую — при Lп/Dп>0,4.

Полученный Dисз округляют до ближайшего диаметра по сортаменту. Затем определяют нормативную массу прутка (кг) длиной 100 мм:

где δ1 — допуск на диаметр прутка по сортаменту, мм.

Длину исходной заготовки (в мм) для ковки определяют по формуле

Lис.з = (Mп/ Mн) × 100

Затем проверяют отношение Lис.з/Dис.з, которое не должно быть более 2,5. И наконец, по выше приведенным формулам определяют массу исходной заготовки, из которой будет получена поковка и процент отходов от некратности прутка.

Масса падающих частей молота, кг: для стали Р18

Мм =(120 — 150)×Мп,

для стали Р6М5

Мм =(100 — 120)×Мп,

Припуски и допуски на длину поковок приведены в таблице.

| Диаметр изделия, мм | Длина изделия, мм | ||

|---|---|---|---|

| до 50 | 50-120 | 120 | |

| 50-80 | 3+2 | 4+2 | 4+2 |

| 80-120 | 3+2 | 4+2 | 4+2 |

| 120-180 | 4+2 | 4+2 | 5+3 |

| 180-260 | 5+2 | 6+3 | 6+3 |

| 260-360 | 7+4 | 8+5 | 8+5 |

| 360-500 | 12+6 | 14+7 | 15+7 |

Загрузка…

При составлении сметы строительства или демонтажа металлоконструкций, покупке металлопроката или подготовке металлолома к сдаче, для найма подъемных механизмов бывает необходимо вычислить массу и количество металла, вес лома.

Как это сделать

Для получения необходимой информации можно обратиться к справочникам, и они рассчитают теоретический вес. Второй вариант – воспользоваться помощью калькулятора расчета веса металла по размерам. Если нет под рукой Интернета, есть простой выход – использовать школьные формулы вычисления массы по объему и плотности.

По справочникам

Сборник справочных материалов содержит таблицы металлов, по которым легко определить вес металлопроката любого вида, из черного и цветного металлов или сплавов. Кроме этого, в сборнике приведены формулы, чтобы посчитать вес металла по размерам для заготовок различных конфигураций, данные по удельному весу металлов.

К справочнику приходится обращаться при самостоятельном произведении математических расчетов, например, к таблице плотности металлов. Чтобы вычислить массу детали из цветного металла, понадобится переводной коэффициент.

С готовой таблицей легко самостоятельно рассчитать вес листа металла. По данной толщине и марке стали находится теоретический вес 1 м2, искомая величина умножается на площадь листа. Особенно это удобно для стали с рифлением, выступами, цинковым напылением, учитывается также способ прокатки (холодный или горячий).

Упрощается просчет массы швеллера и двутавра – изделий со сложным сечением. Для них есть таблица с указанием номера профиля и соответствующего веса 1 пог. м в кг. Не нужно заморачиваться, чтобы вычислить вес стальной арматуры, к тому же в таблице указано количество погонных метров в 1 т.

Аналогичные таблицы существуют для металлических профилей Г-образного сечения: указан вес 1 м уголка для конкретной толщины и ширины полки. Правда, такие расчеты отличаются от фактического веса, так как таблицы составлены на основе ГОСТа. В реальности же прокат не всегда соответствует государственным стандартам.

Плотность стали зависит от температурных показателей. Все табличные данные соответствуют температуре 20°C. Данное замечание не относится к цветному прокату.

По калькулятору

Посчитать вес металла по размерам можно онлайн либо скачать калькулятор на компьютер (смартфон). Это удобный вид расчета, потому что не нужно перелистывать справочники в поисках нужных таблиц – достаточно задать конкретные параметры. С помощью калькулятора определяют вес железа любой марки и конфигурации с точностью до сотых долей:

- арматуры, прутков;

- листового проката;

- шестигранников, кругов, квадратов;

- труб;

- плит;

- уголков, швеллеров, двутавров.

Существуют также калькуляторы для цветного проката и для определения объемного веса металла, который важно знать для грузоперевозок.

Алгоритм работы с калькулятором простой:

- Выбирается тип проката, вид изделия и марка металла.

- Заносятся результаты замеров.

- Нажимается кнопка «Посчитать».

Особенно удобна калькуляция для изделий с нестандартной и сложной формой. Кроме того, можно определять метраж изделия по его весу, т.е. переводить килограммы в метры.

Расчет веса по математическим формулам

Вес любого изделия находится так: M = ρV (ρ – плотность, V – объем изделия) или по формуле массы через площадь сечения: M = ρSL (S — площадь сечения, L — длина). Для углеродистой стали принято использовать усредненное значение ρ, равное 7850 кг/м3 или 0,00785 г/мм3, либо 7,85 г/см3 (в зависимости от выбранных единиц измерений). Самое простое вычисление – это масса стального куба со стороной 1 м. Она равна 7850 кг, или 7,85 т.

Различают практические и теоретические формулы массы. Первые адаптированы к определенным условиям, чтобы облегчить и ускорить расчеты.

Листовой прокат

Для расчета веса листового металла нужно перемножить 3 измерения – длину, ширину и толщину изделия, полученный результат умножить на плотность металла. Например: длина проката 1 м, ширина – 2 м, толщина – 2мм, тогда M = 1×2×0,002×7850 = 31,4 (кг).

При определении массы нескольких одинаковых листов железа, достаточно рассчитать вес 1 листа и умножить на количество.

Пруток, проволока и арматура

Для определения массы прутка или любого изделия круглого сечения, используется такая теоретическая формула: M= πR2Lρ, где L – длина, R – радиус заготовки, π = 3,14, ρ – плотность металла. Другая, практическая, формула: M = (0,02466R2)L. Ее можно использовать и для рифленой арматуры.

Из объема найти массу прямоугольного прутка совсем просто. Нужно перемножить длину, ширину и толщину (это объём V), затем найти в справочнике соответствующую плотность и умножить ее на V: M = ABLρ, где A, B – ширина и толщина.

Круг

Чтобы найти вес металлического круга, нужно подставить числовые значения в формулу: M = πR2dρ (R– радиус, d – толщина).

Шестигранный пруток

Лучше всего обратиться за помощью к готовым таблицам, но в их отсутствии расчеты можно произвести самостоятельно:

M = (3√3/2)а2Lρ,

где а – длина стороны шестигранника (мм), L – длина прутка (мм), ρ = 0,00785 г/мм3.

Прямоугольный профиль

Узнать массу прямоугольной профильной трубы можно так:

M = 2(a+b)sLρ,

где a и b – ширина и высота сечения (мм), s – толщина стенки (мм), L – длина трубы (мм), ρ = 0,00785 г/мм3 . Если стенки разной толщины, проводится несколько измерений и находится среднее значение.

Масса круглой трубы

Посчитать вес металла по размерам в данном случае можно по следующим формулам:

M = π(R2 – r2)Lρ, M = 2πRsLρ, M = (D-s)s×0,2466

где М – масса, R2 – внешний радиус, r2 – внутренний радиус, L – длина трубы, ρ. – плотность стали, s – толщина стенки, 0,2466 – константа, соответствующая плотности углеродистой стали ρ = 7,85 г/см3.

Трубу с закрытым концом можно рассматривать как бочку и применить для нахождения ее веса представленные выше формулы для трубы и круга.

Вес фигурных изделий

Посчитать массу, зная объем и плотность, можно для изделий любой конфигурации. Нужно только правильно вычислить объем и подставить значение в известную формулу M = Vρ.

Объем пирамиды рассчитывается по формуле: V = 1/3 SH, где S – площадь основания, H – высота пирамиды.

Для усеченной пирамиды V = 1/3 h(F + f + √Ff), где F и f – площади большего и меньшего основания.

Объем цилиндра: V = πR2H.

Объем конуса: V = 1/3 πR2H, объем усеченного конуса: V = 1/3 πH(R2 + Rr + r2), где H – высота, R и r – радиусы большего и меньшего основания.

Объем шара: V = πD3/6 (D – диаметр).

Для уголка: V = s(h1 + h2)L, где L – длина уголка, s – толщина металла, h1 и h2 – ширина полок.

Объем изделия витиеватой формы и небольших габаритов находят по количеству вытесненной жидкости, поместив его в емкость с водой.

Если конструкция изготовлена из разных металлов и сплавов, тогда можно найти ее массу через вес отдельных деталей.

Теоретический вес рассчитывается по формулам, практический (фактический) определяется взвешиванием. Естественно, что всегда между этими величинами будет несоответствие. Расчет массы заготовки, произведенный самостоятельно по математическим формулам, также может отличаться от табличных или же выданных калькулятором.

Для получения более точных результатов целесообразно пользоваться данными справочников или электронных вычислительных устройств.

Масса сплошной детали

Это странное название статьи объясняется только тем, что детали одной и той же формы могут быть как сплошными, так и полыми (т.е. следующая статья будет называться «Масса полой детали»).

Тут самое время вспомнить, что масса тела — это его объем

Объем сплошной детали — это… ее объем и больше ничего.

Примечание. В приведенных ниже формулах все размеры измеряются в миллиметрах, а плотность — в граммах на кубический сантиметр.

Буквой

Рассмотрим несколько простых форм (более сложные, как вы помните, можно составить путем сложения или вычитания простых).

1. Масса параллелепипеда (бруска)

Тогда масса:

2. Масса цилиндра

Тогда масса:

3. Масса шара

Тогда масса:

4. Масса сегмента шара

Тогда масса:

5. Масса конуса

Для круглого конуса:

Масса круглого конуса:

6. Масса усеченного конуса

Отсюда масса:

7. Масса пирамиды

Для пирамиды с прямоугольным основанием:

Тогда масса пирамиды:

8. Масса усеченной пирамиды

Исчеркав половину тетрадного листа, получаем:

И, оставив в покое остальную половину листа, исходя из одних соображений симметрии, мы можем написать еще одну формулу, которая отличается от предыдущей только заменой W на L и наоборот. В чем разница между длиной и шириной? Только в том, что мы их так назвали. Назовем наоборот и получим:

Тогда масса усеченной прямоугольной пирамиды:

или

Для пирамиды с квадратным основанием (

ЛПЗ «Определение массы изделия. Формулы для расчёта деталей.

Масса литой детали определяется по формуле

M = V g

где V- объем детали,

g – плотность материала.

Если деталь сложной геометрической формы ее следует разбить на более простые по форме элементы, удобные для расчета; а затем суммировать найденные значения.

При расчете массы отливки учитывают припуски на механическую обработку.

Масса поковок определяется по формуле

M = Vп g,

где Vп- объем поковки,

g – плотность материала.

Объем поковки также находят по формуле

Vп = Vм + Vу+ Vз

где Vм – объем материала идущий непосредственно на поковку и определяемый по чертежу детали,

Vу – объем металла на угар, который составляет 1-3% от массы заготовки в зависимости от метода нагрева и используемых нагревательных устройств ( мазутная печь – 2-3%, газовая печь – 1,5-2%, электрическая печь -1%).

Vз – объем металла на заусенцы.

Объем металла на заусенцы по следующей формуле

Vз = К∙F∙Pп,

где К-коэффициент заполнения металлом облойной канавки, в зависимости от метода ковки 0,35 – 1,2.

F – площадь сечения облойной канавки,

Pп – периметр поковки по плоскости разьема штампа.

Основной отход металла (облой) составляет примерно 18-20%.

Объем заготовок простейших профилей:

Круглое сечение V = 0,78 d2∙l

Квадратное V= a2∙l

Квадратное с закругленными углами V = (a2 – 0,86r2)∙l

Прямоугольное сечение V = b∙e∙l

Шестигранное сечение V = 0,87∙C2∙l

Кольцевое сечение V = 0,78(D2-d2)∙l,

Где V – объем, l – длина, D и d – диаметры внешних и внутренних окружностей, a – сторона квадрата, r – радиус закруглений, C – диаметр вписанного в шестигранник круга, b и e – стороны прямоугольника.

Масса заготовки из проката – произведение массы одного погонного метра проката требуемого диаметра на длину заготовки с учетом припусков на механическую обработку.

Основные положения к выбору оптимальной заготовки

Для получения заготовок наиболее широко в машиностроении используют следующие методы: литье, обработка металлов давлением и сварка, а также комбинации этих методов.

Отливки получают литьем в песчано-глинистые формы, в кокиль, по выплавляемым моделям, под давлением, центробежным литьем, литьем намораживанием и т.д.; поковки и штамповки – ковкой на молотах, гидравлических и пневматических прессах, штамповкой на штамповочных молотах, на кривошипных горячештамповочных прессах, гидро-винтовых пресс-молотах, горизонтально-ковочных машинах, радиально-ковочных машинах и т.д.

Прежде всего следует, каким методом наиболее целесообразно получить заготовку для данной детали. Условимся под термином «метод» понимать группу технологических процессов, в основе которых лежит единый принцип формообразования. Например, метод обработки металлов давлением включает в себя все технологические процессы, способы, которые основаны на пластическом деформировании металла. Обычно при выборе метода надо учитывать материал и требования к нему с точки зрения обеспечения служебных свойств изделия. Если на чертеже детали указан материал чугун или марка стали с индексом «Л», то эту деталь следует изготовлять из заготовки, полученной методом литья, т.к. чугуны в большинстве своем не могут быть подвержены обработке давлением из-за низких пластических свойств. Индекс «Л» указывает на то, что сталь обладает повышенными литейными свойствами и пониженными пластическими свойствами. Особо ответственные детали изготавливают методом давления.

Требования , предъявляемые к изготовлению заготовок:

– максимальное приближение заготовок по форме и размерам к деталям;

– экономия металла;

– применение прогрессивных способов получения заготовок.

Способ получения заготовки должен быть обусловлен ее стоимостью и дальней шей обработкой. Иногда разные методы и даже способы одного метода могут надежно обеспечивать технические требования, предъявляемые к заготовке; поэтому одновременно с расчетами на прочность, необходимо сопоставлением возможных методов и способов изготовления заготовок выбрать такие из них, которые в наибольшей степени отвечают конструктивным, технологическим и экономическим требованиям.

Основные факторы, влияющие на выбор способа получения заготовки.

А) Характер производства

Для мелкосерийного и единичного производства в качестве заготовок используют горячекатаный прокат; отливки, полученные литьем в песчано-глинистые формы и поковки, полученные ковкой. Это обуславливает большие припуски и напуски, значительный объем последующей механической обработки, повышение трудоемкости. В структуре себестоимости в данном случае велика доля затрат на основные материалы (до 50%) и зарплату (30-35%).

В условиях крупносерийного и массового производства рентабельнее горячая объемная штамповка, литье в кокиль и под давлением, в оболочковые формы и по выплавляемым моделям. Значительно сокращаются припуски на обработку, снижается трудоемкость изготовления деталей.

Б) Материалы и требования, предьявляемые к качеству деталей

Материал заготовки определяется назначением детали или изделия, их конструктивными формами, серийностью производства, техническим уровнем заготовительного производства и экономической целесообразности применения определенного способа изготовления заготовки.

До недавнего прошлого в машиностроении преобладали универсальные материалы, каждый из которых применяли при самых различных условиях работы. По мере расширения номенклатуры марок чугуна, стали и т.д., а также неметаллов, их начали выбирать в соответствии со специальными требованиями, предъявленными к работе детали. Материалы должны обладать необходимым запасом определенных технологических свойств: ковкостью, штампуемостью, жидкотекучестью, свариваемостью, обрабатываемостью.

Необходимым технологическим свойством для деформируемых материалов является технологическая пластичность. Чем ниже пластичность материала, тем сложнее получить качественную заготовку методом обработки металлов давлением, тем сложнее техпроцесс, тем выше себестоимость детали.

Особые требования к пластичности металлов предъявляются при холодной обработке металлов давлением: выдавливание, вытяжка, гибка, формовка.

Если материал обладает пониженными литейными свойствами – низкая жидкотекучесть, высокая склонность к поглощению газов и усадке и т.п., не рекомендуется заготовки из этого материала получать литьем в кокиль или под давлением, т.к. могут возникнуть литейные напряжения, корабления отливки, трещины. В таких случаях лучше применить оболочковое литье или литье в песчаноглинистые формы. Сплавы, склонные к повышенному поглощению газов нежелательно применять при литье под давлением; для центробежного литья исключено применение сплавов, склонных к ликвации.

Для ответственных ,тяжело нагруженных деталей, работающих в переменных нагрузках в качестве заготовок используют поковки, при этом значительно повышаются физико-механические свойства материала.

В) Размеры, масса и конфигурация детали

При конструировании изделий необходимо ориентироваться на определенный способ изготовления и предпочитать такие конструктивные формы и элементы деталей, которые наиболее полно соответствуют выбранному способу изготовления деталей, обеспечивая высокие показатели производительности, экономичности и точности.

Удельная стоимость отливок и поковок растет с уменьшением их массы, особенно резко при массе до 20 кг (т.к. трудоемкость формообразования определяют общей площадью поверхностей, подлежащих обработке).

Уменьшение материалоемкости изделия – основной фактор повышения экономичности машиностроительного производства. Затраты на материалы составляют от 20 до 65% себестоимости детали.

Обработку резанием нужно применять как можно меньше, она оправдана при выполнении небольшого объема работ и отделочных операций, а также для повышения качества поверхностей и точности размеров.

Для многих способов литья размеры отливки ограничены техническими возможностями оборудования, поэтому размеры деталей при выборе способа получения заготовок играют решающую роль.

Г)Качество поверхности заготовок, обеспечение заданной точности.

Использование точных прецизионных способов получения заготовок обеспечивает достаточную чистоту поверхности и высокую точность заготовок. Так совершенствование процессов ковки и штамповки позволяет получать заготовки, параметры шероховатости поверхности и точность размеров которых соответствует достигаемым при механической обработке, а в отдельных случаях при финишных операциях (при полировании).

Специальные виды штамповки (калибровка, холодное выдавливание) обеспечивают получение готовых деталей (заклепки, гайки, болты) и деталей машин, пригодных для сборки без дополнительной обработки резанием. Большинство специальных видов литья ( литье в кокиль, в оболочковые формы, под давлением, по выплавляемым моделям, жидкая штамповка и др.) позволяют получить достаточно точные отливки с точностью размеров до 12-15 квалитета и параметром шероховатости Rа = 6,3 – 3,2 мкм.

Д) Возможности имеющегося оборудования

Возможности имеющегося оборудования следует учитывать при изготовлении заготовок центробежным литьем, литьем под давлением, горячей объемной штамповкой и др. Особенно необходимо учитывать возможности оборудования при выборе способа получения заготовок обработкой металлов давлением. Наличие в кузнечном цехе ротационно-ковочных машин позволяет получать ступенчатую заготовку практически без механической обработки; такого же эффекта можно добиться при наличии механических прессов двойного действия или гидравлических много ступенчатых прессов, предназначенных для штамповки деталей в разъемных матрицах. При наличии чеканочных прессов после горячей объемной штамповки можно использовать чеканку (калибровку) как отделочную операцию, что позволит значительно уменьшить припуск на механическую обработку.

Пример. Выбрать заготовку для детали типа фланец с отверстием из стали 40ХЛ, масса готовой детали – 25 кг, большинство поверхностей с шероховатостью Rа = 10 – 2,5мкм, точность размеров 13-14 квалитет. Годовая программа выпуска – 50 000шт.

В данном случае это литье, т.к. задана литейная марка стали. Определяем способ литья. Т.к. масса детали – 25кг, годовая программа выпуска – 50000шт, производство – массовое. Здесь целесообразно использовать специальные способы литья, обеспечивающие заданную точность, шероховатость, размеры. Это литье в кокиль, в оболочковые формы, по выплавляемым моделям и под давлением. Литье под давлением исключаем – не нашел широкого применения при литье стальных заготовок из-за низкой стойкости литейной оснастки. По той же причине нежелательно литье в кокиль ( стойкость кокиля не превышает 500 шт.)

Литье по выплавляемым моделям дорого и трудоемко, его применяют в тех случаях, когда нельзя получить заготовку другими способами. Значит, остается литье в оболочковые формы.

Эта методика выбора очень не точна, поэтому необходим технико-экономический сравнительный анализ выбора заготовки.

Расчёт массы по чертежу и данным

Проведём для начала несложное действие – узнаем массу квадратного метра стального листа толщиной 1 мм. Выглядит это так – 1 м х 1 м х 0,001 м х 7850 кг/м3. То есть, мы перемножили длину, ширину и толщину листа (все величины взяли в метрах), и получили объём изделия. Произведение объёма и плотности даёт массу – 7,85 кг. Таким образом, мы выяснили, что метр квадратный стального листа толщиной 1 мм весит 7,85 кг. А далее все вычисления производят умножением величины 7,85 кг на площадь и толщину реального листа. Например, вам надо купить лист толщиной 4 мм и площадью 2 м2. Массу такого изделия определяют по формуле 7,85х4х2= 62,8 кг. Лист такого же размера, но толщиной 2 мм весит 7,85х2х2=31,4 кг. Если вас устраивает приблизительный расчёт – округлите значение 7,85 кг до 8 кг. Тогда вычисления можно проводить даже в уме без калькулятора, а погрешность составит менее 2%.

Усложним задачу. Предположим, вам надо купить лист из цветного металла. Воспользуемся переводным коэффициентом, который представляет собой отношение плотности конкретного металла или сплава к усреднённому значению плотности стали. Путём умножения веса стального изделия определённого сортамента и размера на коэффициент нужного металла или сплава получаем вес детали. Пример – рассчитаем массу бронзового листа толщиной 2 мм и площадью 2 м2. 7,85х2х2х1,12 = 35,2 кг

Задача 1

Рассчитайте массу листа 40Х толщиной 4 мм и площадью 3 м2

Задача 2

Рассчитайте массу алюминия толщиной 2 мм и площаью 4 м2

Задача 3

Ответьте на контрольные вопросы,

Выпишите формулу нахождения массы литой детали

Выпишите последовательность нахождения плозади сечения детали

Выпишите параметры качества поверхности заготовок

Выпишите основные критерии оценки массы и размера заготовки