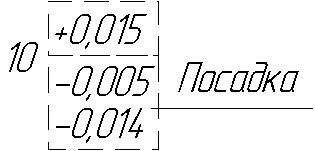

Исполнительными

называют предельные размеры калибра,

по которым изготавливают новый калибр.

Для определения этих размеров на чертеже

скобы проставляют наименьший размер с

положительным отклонением; а для пробки

– их наибольший размер с отрицательным

отклонением. Таким образом, отклонение

на чертеже проставляется в «тело»

калибра, что обеспечивает максимум

металла на изготовление и большую

вероятность получения годных калибров.

Исполнительные размеры калибров

определяют по формулам, приведенным в

табл. 34, а численные значения допусков

калибров приведены в табл. 16 приложения.

Примечание. При

подсчете исполнительных размеров

калибров (наибольших для отверстий и

наименьших для валов) необходимо

пользоваться следующими правилами

округления.

Округление размеров

рабочих калибров (наибольших для

отверстий и наименьших для валов) для

изделий квалитетов 15-17 следует производить

до целого микрометра.

Для изделий

квалитетов 6-14 и всех контрольных калибров

размеры следует округлять до величин,

кратных 0,5 мкм, при этом допуск на калибры

сохраняется.

Таблица 34

Формулы для вычисления исполнительных размеров калибров

|

Калибр |

Рабочий калибр |

Контрольный |

|||

|

Размер |

Допуск |

Размер |

Допуск |

||

|

Номинальный |

|||||

|

Для |

Проходная |

|

Н/2 |

– |

– |

|

Проходная |

|

– |

– |

– |

|

|

Непроходная |

|

Н/2 или Нs/2 |

– |

– |

|

|

Для вала |

Проходная |

|

Н1/2 |

|

Нp/2 |

|

Проходная |

|

– |

|

Нp/2 |

|

|

Непроходная |

|

Н1/2 |

|

Нp/2 |

|

|

Номинальный |

|||||

|

Для |

Проходная |

|

Н/2 или Нs/2 |

– |

– |

|

Проходная |

|

– |

– |

– |

|

|

Непроходная |

|

Н/2 или Нs/2 |

– |

– |

|

|

Для вала |

Проходная |

|

Н1/2 |

|

Нp/2 |

|

Проходная |

|

– |

|

Нp/2 |

|

|

Непроходная |

|

Н1/2 |

|

Нp/2 |

Размеры, оканчивающиеся

на 0,25 и 0,75 мкм, следует округлять до

величин, кратных 0,5 мкм, в сторону

уменьшения производственного допуска

изделия.

Примеррасчета

исполнительных размеров калибров и

выполнения эскиза рабочих калибров для

контроля размеров отверстий и вала

Операция: контроль

взаимозаменяемости и качества сборки

вала и корпусной детали 60Н7/h6.

Необходимо

рассчитать и построить схемы полей

допусков для размеров контролируемых

поверхностей и отверстия, размеров

калибров-пробок и калибров-скоб. Выполнить

эскизы рабочих калибров для контроля

размеров отверстия и вала, проставить

исполнительные размеры с допусками и

маркировку калибров.

1. Определяем

размеры калибров-пробок для отверстия

диаметром D= 60 мм с

полем допускаН7. Находим из табл. 2

и 5 приложения предельные отклонения

отверстия; они равныEI= 0 иES = + 30 мкм.

Следовательно,Dmax= 60,030 мм;Dmin

= 60,000 мм. Из табл. 34 находим допуски

и предельные отклонения калибров дляIT7 в интервале 50…80

мм, числовые значения приведены в табл.

16 приложения:Н= 5 мкм;Z= 4 мкм;у= 3 мкм. По этим данным строим

схему расположения полей допусков

калибра-пробки (рис. 89,а).

Наибольший размер

нового проходного калибра-пробки

![]() мм

мм

Размер калибра-пробки

ПР, проставляемый на чертеже, при

допуске на изготовлениеН= 5 мкм

равен 60,0065-0,005.

Исполнительные

размеры: наибольший 60,0065 мм, наименьший

60,0015 мм.

Рис. 89. Схемы

распространения полей допусков:

калибров-пробок

(а), калибров-скоб (б)

Наименьший размер

изношенного проходного калибра-пробки

при допуске на износ у= 3 мкм равен

![]() мм.

мм.

Наибольший размер

нового непроходного калибра-пробки

![]() мм.

мм.

Размер калибра-пробки

НЕ, проставляемый на чертеже, равен

60,0325-0,005. Исполнительные размеры:

наибольший 60,0325 мм; наименьший 60,0275 мм

(рис. 89,а).

-

Определяем размеры

калибров-скоб для вала диаметром d= 60 мм с полем допускаh6.

Находим предельные

отклонения вала; они равны 0 и –19 мкм.

Следовательно,

dmax= 60,000 мм;dmin

= 59,981 мм.

Из табл. 34 находим

допуски и другие данные для расчета

калибров и контркалибров, числовые

значения приведены в табл. 16 приложения:

Н1= 5 мкм;Z1= 4 мкм;Y1= 3 мкм;Нр= 2 мкм. По этим данным

строим схему расположения полей допуска

калибра-скобы (рис. 89,б).

Наименьший размер

проходной новой калибр-скобы-

![]() мм.

мм.

Размер калибра-скобы

ПР, проставляемый на чертеже, при допуске

на изготовление Н1=5 мкм равен

59,9935+0,005. Исполнительные размеры:

6наименьший 59,9935 мм; наибольший 59,9985 мм.

Наибольший размер

изношенного калибра-скобы при допуске

на износ Y1= 3

мкм равен:

![]() мм.

мм.

Наименьший размер

непроходной калибра-скобы

![]() мм.

мм.

Размер калибра-скобы

НЕ, проставляемым на чертеже, 59,9785+0,003.

Исполнительные размеры: наименьший

59,9785 мм; наибольший 59,9835 мм (рис. 90,б).

а) б)

Рис. 90. Схема рабочих

эскизов калибра-пробки (а) и калибра-скобы

(б)

3. Определяем

размеры контрольных калибров к скобам:

а) для контроля

проходной скобы

![]() мм.

мм.

Размер калибра

К-ПР, проставляемый на чертеже, равен

59,997-0,002мм;

б) для контроля

непроходной стороны скобы

![]() мм.

мм.

Размер калибра

К-НЕ, проставляемый на чертеже, равен

59,982-0,002мм;

в) для контроля

износа проходной стороны скобы

![]() мм.

мм.

Размер калибра

К-И, проставляемый на чертеже, равен

60,004-0,002мм.

4. Намечаем содержание

маркировки калибров. На калибр наносят

номинальный размер детали, для которой

предназначен калибр, буквенное обозначение

поля допуска (квалитет) изделия, изделия,

значения предельных отклонений размера

изделия в миллиметрах, тип калибра (ПР,

НЕ, К-И) и товарный знак завода-изготовителя.

На

рис. 90 показан пример маркировки

калибра-пробки и калибра-скобы. Для

установления размеров новых рабочих

калибров и их предельных отклонений

без дополнительных расчетов разработан

ГОСТ 21401-75, который содержит таблицы

исполнительных размеров калибров.

Соседние файлы в папке Нормирование точности геом. парам. машин

- #

- #

02.04.20152.88 Mб467542 – ГОСТ 3325-85.pdf

- #

- #

- #

- #

- #

- #

- #

- #

- #

В зависимости от принятой технологии изготовления штампов применяют следующие методы расчетов исполнительных размеров:

а) определение исполнительных размеров матрицы для вырезки контура и пуансона для пробивки отверстия. Соответственно вторая рабочая деталь дорабатывается по первой с заданным зазором z;

б) определение исполнительных размеров пуансонов для вырезки контура и для пробивки отверстия. Матрица дорабатывается по пуансонам с зазором z (способ изготовления матрицы по оттиску пуансона);

в) определение исполнительных размеров матрицы и пуансона при раздельном способе их изготовления.

Примечание: Раздельный способ изготовления рекомендуется преимущественно при круглом рабочем контуре и при допусках на штампуемую деталь не выше 4-го класса точности.

Наружный контур или отверстие штампуемой детали, имеющей сложную конфигурацию при расчете исполнительных размеров, следует разделить на элементы, размеры которых при износе штампа уменьшаются, увеличиваются или не изменяются.

Исполнительные размеры рассчитываются с учетом оставления максимальных допустимых припусков на износ матрицы и пуансона. Схема условного расположения допусков, припусков и зазоров изображена на черт. 13, а расчетные формулы приведены в табл. 11.

Черт. 13.

Таблица 11.

В табл. 12 даны допуски на детали, штампуемые по 3, 4, 5 и 7-му классам точности, припуски на износ пуансонов и матриц и допуски на их изготовление (при совместном изготовлении матриц и пуансонов). Припуски на износ (П) установлены и зависимости от допусков на штампуемые детали (Δ), а именно:

- при Δ≤0,1 мм П = Δ;

- при Δ >0,1 мм П=0,8Δ (с целью получения округленных размеров)

При расчете исполнительных размеров величина припуска (П) может быть принята:

Пmin=0,5Δ;

Пmax=Δ.

Таблица 12.

|

Допуски на по 3-7-му классам |

Припуски на износ П |

Допуски на рабочие |

Допуски на |

Припуски на износ П |

Допуски на рабочие размеры |

|

|

матрицы |

пуансона δ’ |

по 3-7-му классам точности |

матрицы |

пуансона δ’ |

||

|

0,020 |

П=Δ |

0,006 |

0,004 |

0,26 |

0,20 |

0,045 |

|

0,025 |

0,008 |

0,005 |

0,28 |

|||

|

0,030 |

0,009 |

0,006 |

0,30 |

0,25 |

0,060 |

|

|

0,035 |

0,011 |

0,008 |

0,34 |

|||

|

0,040 |

0,36 |

0,30 |

0,080 |

|||

|

0,045 |

0,013 |

0,009 |

0,38 |

|||

|

0,050 |

0,015 |

0,011 |

0,40 |

|||

|

0,060 |

0,018 |

0,013 |

0,43 |

0,35 |

0,100 |

|

|

0,070 |

0,021 |

0,015 |

0,46 |

|||

|

0,080 |

0,024 |

0,01 |

.0,52 |

0,40 |

0,120 |

|

|

0,090 |

0,027 |

0,020 |

0,53 |

|||

|

0,100 |

0,030 |

0, 022 |

0,60 |

0,50 |

0,140 |

|

|

0,120 |

0,10 |

0,62 |

||||

|

0,140 |

0,12 |

0,035 |

0,030 |

0,68 |

0,55 |

0,170 |

|

0,160 |

0,14 |

0,74 |

0,60 |

|||

|

0,170 |

0,8 |

0,70 |

0,200 |

|||

|

0,200 |

0,16 |

1,00 |

0,80 |

|||

|

0,230 |

0,18 |

1,15 |

0,90 |

0,260 |

||

|

0,240 |

1,35 |

|||||

|

0,250 |

0,20 |

0,045 |

0, 045 |

1,55 |

1,25 |

0,300 |

Примечание:

- В случае применения для штампов мятриц с конусными рабочими отверстиями (тип III табл. 16) припуск на износ (П) принимается ровный допуску на штампуемую деталь (Δ).

- Предельные отклонения размеров штампуемых деталей, изготовляемых по 7-му классу точности и не

ограниченных допусками: охватывавших — по А2, охватываемых— по В2, прочих ± 1/2(А2-В2).

При раздельном изготовленнн круглых матриц и пуансонов допуски на их изготовление принимаются по табл. 13.

Таблица 13.

|

Номинальные |

Наименование штампа |

Толщина материала в мм |

||||

|

до 0,5 |

св. 0,5 до 1 |

с в. 1 до 2 |

св. 2 до 3 |

св. 3 до 6 |

св. 6 |

|

|

Св. |

До |

Допуски |

||||

|

1 |

3 |

Матрица |

А (+0,010) С (-0,006) |

— |

— |

|

|

3 |

6 |

Матрица |

— |

А (+0,013) |

А (+0,025) |

— |

|

6 |

10 |

Матрица |

— |

А (+0,016) С (-0,010) |

А3 (+0,030) |

|

|

10 |

18 |

Матрица |

— |

А (+0,019) |

А3 (+0,035) |

|

|

18 |

30 |

Матрица |

— |

А (+0,023) С (-0,014) |

А3 (+0,045) |

|

|

30 |

50 |

Матрица |

— |

А (+0,027) С (-0,017) |

А3 |

|

|

50 |

80 |

Матрица |

— |

А (+0,030) |

А3 (+0, 060) С3 (-0,060) |

|

|

80 |

120 |

Матрица |

— |

А (+0,035) С (-0,023) |

А3 (+0,070) С3 (-0,070) |

|

|

120 |

180 |

Матрица |

— |

А (+0,040) С (-0,027) |

А3 |

|

|

180 |

260 |

Матрица |

— |

А (+0,045) |

А3 (+0,090) |

|

|

260 |

360 |

Матрица |

— |

А (+0,050) |

А3 |

|

|

360 |

500 |

Матрица |

— |

А (+0,060) |

А2а (+0,095) С2а (-0,062) |

А3 (+0,120) С3 (-0,120) |

Ниже дан пример расчета исполнительных размеров матрицы и пуансона для штамповки детали, изображеной на черт. 14.

Черт. 14.

Материал: латунь Л62, толщина s= 1 мм, двухсторонний зазор между матрицей и пуансоном z=0,05 мм (табл. 10).

При расчетах исполнительных размеров значения припусков на износ (П) и допусков на изготовление (δ) н (δ’) принимаются по табл. 12. Расчетные формулы приведены в табл. 11.

Черт. 15.

Исполнительные размеры матрицы (черт. 15) для вырезки элементов контура 18+0,24 и 25+0,28, уменьшающиеся при износе штампа, определить по формуле (12):

- Lм=(Lн+П)-δ=(18+0,18)-0,035=18,18-0,035

- Lм=(Lн+П)-δ=(25+0,20)-0,045=25,2-0,045

Исполнительные размеры матрицы (черт. 15) для вырезки элементов контура 80-0,74 и 60-0,4, увеличивающиеся при износе штампа, определить по формуле (15):

- Lм=(Lн-П)+δ=(80-0,6)+0,17=79,4+0,17

- Lм=(Lн-П)+δ=(60-0,3)+0,08=59,7+0,08

Исполнительные размеры матрицы для вырезки элементов контура 8±0,05; 15±0,06 и 65±0,4, не изменяющиеся при износе штампа, определить по формуле (24):

- Lм=Lн±0,5Δ=8±0,025;

- Lм=Lн±0,5Δ=15±0,03;

- Lм=Lн±0,5Δ=65±0,2.

Примечание: Пуансон для вырезки элементов контура пригоняется по матрице с зазором z=0,05.

Исполнительные размеры пуансонов для пробивки отверстий (черт. 16), уменьшающиеся при износе штампа, определить по формуле (14):

- Lп=(Lм+П)-δ=(6+0,8)-0,008=6,08-0,008

Примечание: Отверстия в матрицах пригоняются по пуансону с зазором z=0,05 (табл. 10)

Черт. 16 Черт.17

В случае применения профильной шлифовки пуансона для вырезки элементов контура и доработки матрицы по пуансону (черт. 17) рассчитываются размеры пуансона.

Исполнительные размеры пуансона для вырезки элементов контура 18+0,24 и 25+0,28, уменьшающиеся при износе штампа, определить по формуле (13):

- Lп=(Lн+П+z-δ’)+δ’=(18+0,18+0,05-0,035)+0,035=18,195+0,035

- Lп=(Lн+П+z-δ’)+δ’=(25+0,20+0,05-0,045)+0,045=25,205+0,045

Исполнительные размеры пуансона для вырезки элементов контура 80-0,74 и 60-0,4, увеличивающиеся при износе штампа, определить но формуле (16):

- Lп=(Lн-П-z+δ’)-δ’=(80-0,6-0,05+0,17)-0,17=79,52-0,17

- Lп=(Lн-П-z+δ’)-δ’=(60-0,3-0,05+0,08)-0,08=59,73-0,08

Исполнительные размеры пуансона для вырезки элементов контура 8±0,05; 15±0,06 и 65±0,4, не изменяющиеся при износе штампа, определись по формуле (24). т. е. аналогично расчету исполнительных размеров матрицы.

Ниже дан пример расчета исполнительных размеров круглых матриц и пуансонов (при раздельном их изготовлении) для штамповки шайб ( Черт. 18). Припуск на износ принимается по табл.12, допуски на изготовление — по табл.13, зазоры — по табл. 10. Определяем по формулам (15) и (15а) размеры матрицы и пуансоны для вырезки контура (черт. 19):

- Lм=Dм=(40-0,25)+0,027=39,75+0,027

- Lп=Dп=(39,75-0,21)-0,017=39,54-0,017

Черт. 18 Черт.19

Определяем по формулам (14) и (14а) размеры пуансона и матрицы для пробивки отверстия (черт. 20):

- Lп=Dп=(20+0,2)-0,014=20,2-0,014

- Lм=Dм=(20,2+0,21)+0,028=20,41+0,028

Черт. 20.

Содержание

- Обозначение и указание линейных исполнительных размеров

- Большая Энциклопедия Нефти и Газа

- Исполнительный размер — калибр

- Исполнительный размер, поле допуска и графическое изображение исполнительного размера

Обозначение и указание линейных исполнительных размеров

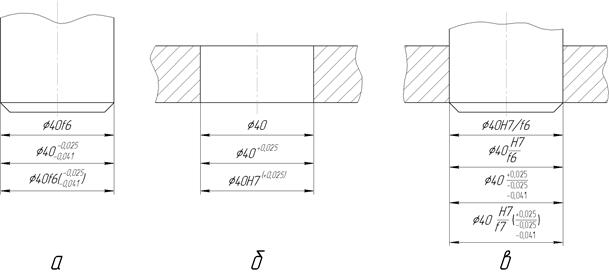

Стандартом установлены три способа обозначения полей допусков линейных размеров и посадок: цифровое, буквенное, комбинированное (сочетание буквенного и цифрового).

Цифровое обозначение удобно, когда известно, что проверка изделий будет выполняться универсальными средствами измерений (штангенинструментами, микрометрическими инструментами и др.). Его применяют преимущественно в единичном и мелкосерийном производствах. Способ обязателен для нестандартных отклонений, отклонений углов, радиусов, межосевых расстояний и др.

Условное обозначение удобно, когда известно, что проверка размеров изделий выполняться специальными средствами измерений (калибрами, шаблонами, контрольными приспособлениями). Его применяют преимущественно в массовом и крупносерийном производствах.

Комбинированное обозначение удобно, когда неизвестно, какие средства применять для проверки размеров или что будут применять и те, и другие средства.

Рассмотрим основные правила обозначения и указания линейных исполнительных размеров.

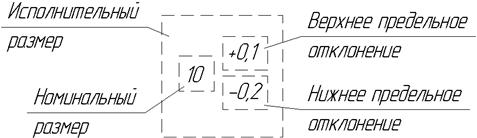

Цифровое обозначение. Поле допуска записывают за цифрами номинального размера, например:  . Знак цифры верхнего предельного отклонения размера рекомендуется записывать симметрично верхней границе цифр номинала, а знак и цифры нижнего предельного отклонения – симметрично нижней границе номинала. Знаки и цифры предельных отклонений нужно писать четко, оставляя пробел между цифрами верхнего и нижнего отклонений. Цифры предельных отклонений должны быть меньше цифр номинала.

. Знак цифры верхнего предельного отклонения размера рекомендуется записывать симметрично верхней границе цифр номинала, а знак и цифры нижнего предельного отклонения – симметрично нижней границе номинала. Знаки и цифры предельных отклонений нужно писать четко, оставляя пробел между цифрами верхнего и нижнего отклонений. Цифры предельных отклонений должны быть меньше цифр номинала.

Если одно из предельных отклонений равно нулю, то его не записывают, например:  или

или  .

.

Если верхнее и нижнее предельные отклонения равны по величине, но противоположны по знаку, то их записывают, например, так:  . Высота цифр отклонений при такой записи равна высоте цифр номинала. Знаки записываются между цифрами номинала и отклонений.

. Высота цифр отклонений при такой записи равна высоте цифр номинала. Знаки записываются между цифрами номинала и отклонений.

У верхнего и нижнего предельных отклонений количество цифр после запятой справа должно быть одинаковым, например:  .

.

Исполнительные размеры указываются в мм. Если исполнительный размер указывают на чертеже, то единицы измерения не пишут. В текстовых записях (в технических требованиях, примечаниях и др.) единицы измерения указывают обязательно.

Посадку записывают за номинальным размером сопряжения, в виде дроби, в числителе которой указывают поле допуска размера отверстия, а в знаменателе – поле допуска размера вала. Например:

Разделительная черта проводится на уровне середины цифр номинала.

Буквенное обозначение. За цифрами номинального размера записывают обозначение поля допуска размера: сначала обозначение основного отклонения, затем – номер квалитета. Например: 10Н7, 10Е8 (для отверстия высота цифр и букв одинаковая), 10h6,10e6,10g6 (для вала высота цифр одинаковая).

Посадку записывают за цифрами номинального размера сопряжения в виде дроби: в числителе – иоле допуска размера отверстия, в знаменателе – поле допуска размера вала. Например:

10 Н7/е7 или 10  — посадка в системе отверстия, 10

— посадка в системе отверстия, 10  или 10 Е7/h7 – посадка в системе вала,

или 10 Е7/h7 – посадка в системе вала,

10  или 10 F7/f7 – посадка комбинированная по системе.

или 10 F7/f7 – посадка комбинированная по системе.

Комбинированное обозначение. После цифр номинального размера записывают сначала буквенное обозначение поля допуска, а затем, в круглых скобках, цифровое обозначение поля допуска размера, например:  ,

,  ),

),  ,

,  ).

).

Для сопряжения после цифры номинального размера записывают условное обозначение посадки, за ним в круглых скобках цифровое обозначение посадки. Например:

10

, 10

, 10  .

.

Рис. 21 Обозначение посадок на чертежах:

а – обозначение вала; б – обозначение отверстия; в – обозначение посадки

Источник

Большая Энциклопедия Нефти и Газа

Исполнительный размер — калибр

Исполнительные размеры калибров должны быть изготовлены с высокой точностью. Для этого стандартами установлены специальные допуски для изготовления калибров. [17]

Исполнительным размером калибра называется размер, проставленный на его чертеже. В качестве исполнительного размера скобы берется наименьший предельный размер ее с положительным отклонением; в качестве исполнительного размера пробки и контрольного калибра берется наибольший предельный размер ее с отрицательным отклонением. [18]

Расчет исполнительных размеров калибров производится в следующей последовательности. [19]

На чертежах исполнительные размеры калибров проставляют следующим образом: для калибров-скоб — наименьший предельный размер с нижним отклонением, равным нулю, и с верхним положительным отклонением, равным по абсолютной величине допуску на изготовление калибра; для калибров-пробок и контркалибров — их наибольший предельный размер с нижним отрицательным отклонением, равным по абсолютной величине допуску на изготовление калибра, и с верхним отклонением, равным нулю. Таким образом, допуск на изготовление калибров задается в тело, что удобно при доводке калибров и обеспечивает большую вероятность изготовления годных калибров. [20]

Аналогично определяем исполнительные размеры других калибров . [21]

При расчете исполнительных размеров калибров следует определять наименьший предельный размер для калибров-колец и наибольший предельный размер для калибров-пробок, располагая поле допуска на изготовление по принципу экономии металла. [22]

При расчете исполнительных размеров калибров ( размеров, проставляемых на чертежах) следует учитывать принцип одностороннего расположения поля допуска основной детали. [23]

При расчете исполнительных размеров калибров учитываются следующие обстоятельства. [24]

Схема расчета исполнительных размеров калибров для контроля соосности цилиндрических поверхностей наиболее проста. [25]

Что называется исполнительным размером калибра . [26]

Приведенные в таблицах исполнительные размеры калибров для проверки метрической и трапецеидальной резьб разных диаметров, но с одинаковым шагом удалось сгруппировать так, что подсчитанные исполнительные размеры калибров для этих резьб разнятся между собой только на целые миллиметры, и разность эта равняется разности номинальных диаметров резьб. [27]

Вычисленные с помощью микро — ЭВМ исполнительные размеры калибров проставляют общепринятым способом на рабочих чертиках калибров. [28]

По формулам ГОСТ 24853 — 81 определяют исполнительные размеры калибров . Исполнительными называют предельные размеры калибра, по которым изготовляют новый калибр. Для определения этих размеров на чертеже скобьгпроставляют наименьший предельный размер с положительным отклонением; для пробки и контрольного калибра — их наибольший предельный размер с отрицательным отклонением. [29]

Источник

Исполнительный размер, поле допуска и графическое изображение исполнительного размера

Исполнительный размер – это заданный, нормированный размер, который должен быть получен при изготовлении, т.е. тот размер, который установил, например, конструктор или технолог.

Исполнительный размер – это обобщающее название: если он указан в чертеже, то его называют конструкторским, если в технологической документации — технологическим (например, операционным).

Исполнительный размер может быть записан в разной форме (подробно этот вопрос будет рассмотрен ниже). Например, он может быть записан в следующей форме (при цифровом обозначении поля):

Исполнительный технологический (операционный) размер, чаще всего задается через одно отклонение (второе равно 0). Для отверстия это отклонение имеет знак «плюс», для вала «минус». Для расчета исполнительного технологического размера рассчитывается  ,

,  и допуск

и допуск  .

.

Если рассчитывается размер для отверстия, то за номинальный размер принимается  , а весь допуск располагается в плюс, т.е. верхнее отклонение равно

, а весь допуск располагается в плюс, т.е. верхнее отклонение равно  . Если рассчитывается размер для вала, то за номинальный размер принимается

. Если рассчитывается размер для вала, то за номинальный размер принимается  , а весь допуск располагается в минус, т.е. нижнее отклонение равно

, а весь допуск располагается в минус, т.е. нижнее отклонение равно  .

.

Пример перерасчета исполнительного технологического (операционного) размера из конструкторского, приведенного выше.

Конструкторский исполнительный  .

.

;

;  ;

;  .

.

Исполнительный — технологический (операционный) будет:

§ в случае отверстия

§ в случае вала 10,1-0,3

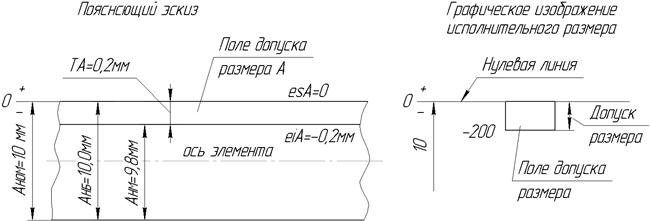

Поле допуска размера – совокупность верхнего и нижнего предельных отклонений или интервал значений размера, ограниченный верхним или нижним предельным отклонением. При графическом изображении поле допуска — это поле, заключенное между линиями верхнего и нижнего предельных отклонений в виде прямоугольника.

Поле допуска и допуск — понятия разные. Поле допуска включает понятие допуска и о том, как допуск расположен относительно номинального размера.

Для построения поля допуска проводится нулевая линия, обозначающая номинальный размер, отклонения со знаком плюс откладывается над линией, со знаком минус — под линией. Номинальный размер указывается в миллиметрах, а предельные отклонения в микрометрах. Масштаб произвольный.

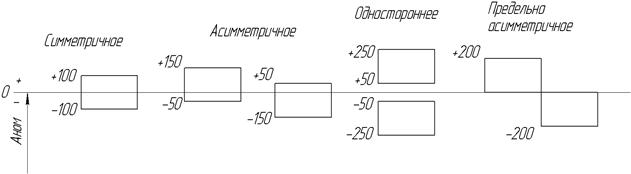

На рис.6 показано, как строится графическое изображение исполнительного размера элемента вала  .

.

На рис. 7 показано, что поля допусков, в зависимости от предельных отклонений, могут быть по-разному расположены относительно номинала (относительно нулевой линии, которая символизирует номинал). На рисунке видно также, что один и тот же допуск (на рисунке допуск 0,2 мм = 200 мм) может быть задан множеством пар предельных отклонений, а поэтому при одном и том же допуске поля допусков могут быть разные.

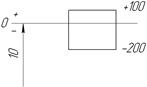

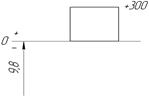

Ниже приведены поля допусков для рассчитанных выше исполнительных размеров:

численно  ; графически:

; графически:

Исполнительный технологический (операционный)

численно

численно

Источник