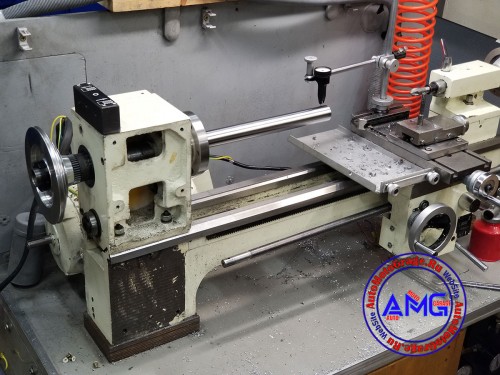

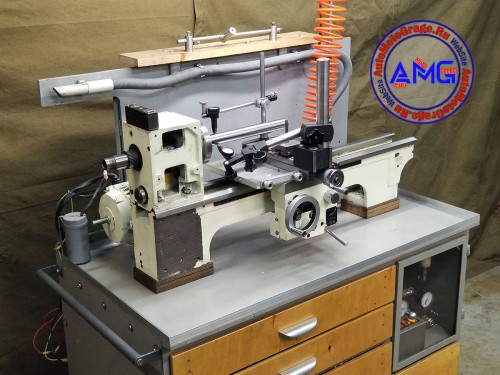

Приступаю к работам, за которые очень не хотелось браться. Нужно провести юстировку передней бабки и при этом устранить конусность. Оттягивал это мероприятие под разными предлогами как только мог. Cначала не было специального инструмента, через какое-то время инструмент появился, но начать работы не мог, так как станок нужен был в рабочем состоянии. Потом просто не было времени, и так далее. Но всё же, настал момент, когда мириться с проблемами станка я уже просто не мог. Начал планировать работы, но дальше планирования опять ничего не сдвинулось. И так прошёл почти год. Единственным фактором, который подтолкнул к решению злободневного вопроса, стала задача по изготовлению станка-профилегиба. Предстояло растачивать много посадочных мест под подшипники, а зная состояние станка, всё это попахивало производством брака.

Итак, деваться некуда, ситуация прижала. Началась подготовка к работам. По предварительным расчётам, с учётом дополнительного времени на непредвиденные ситуации, предполагалось потратить полностью один из выходных дней. Чтобы немного ускорить ремонтные работы, заранее, ещё с вечера были приготовлены необходимый инструмент и принадлежности.

Из основного инструмента для корректировки передней бабки понадобится оправка контрольная (её ещё называют — поверочная скалка) и два индикатора на стойках. Сопутствующим инструментом будут гаечные ключи и отвёртки.

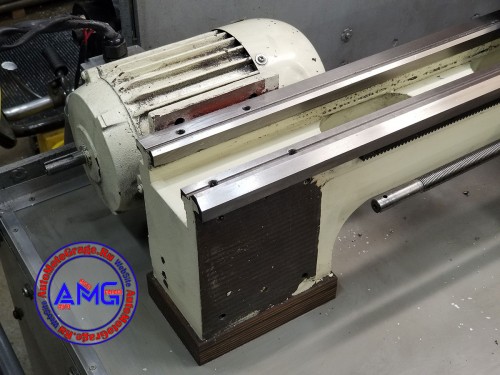

Честно сказать, масштабы работ, которые предстояли, детально не прорабатывал. Следовательно, я не до конца себе представлял во что ввязываюсь. Оказалось, чтобы добраться до момента, когда можно будет проводить манипуляции с передней бабкой, пришлось разобрать значительную часть станка.

Итак, было демонтировано следующее:

– защитные стёкла;

– токарный патрон;

– кожух ремённого привода и гитары;

– шкивы ремённого привода и систему натяжения ремня;

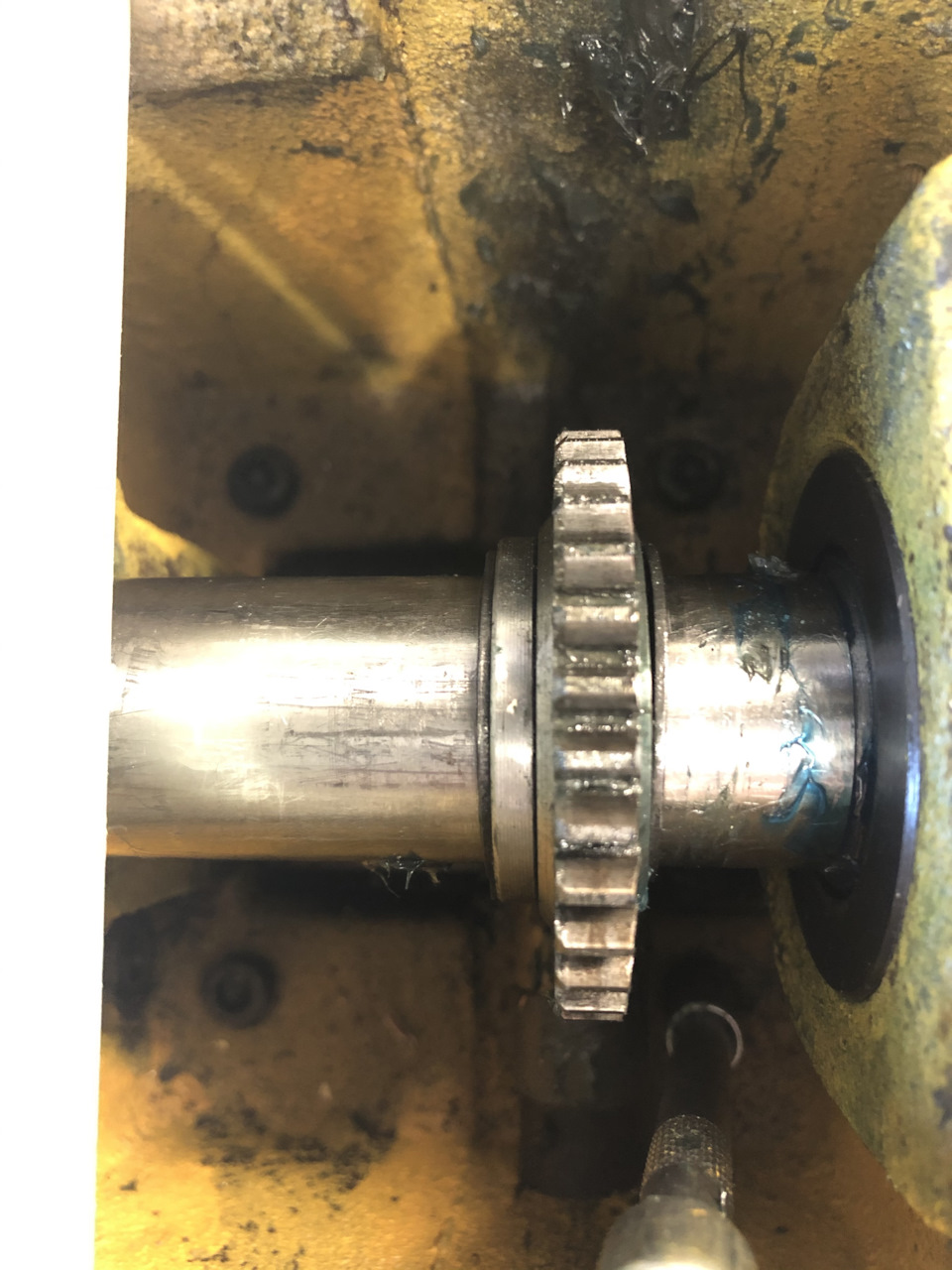

– гитару и все её элементы;

– переднюю панель с органами управления;

– корпус передней панели управления с элементами коммутации;

– коробку переключения скоростей ходового винта;

– второй корпус коммутации (расположен за передней бабкой).

И только после этого, появился доступ к креплению передней бабки и возможности что-то делать в рамках поставленной задачи.

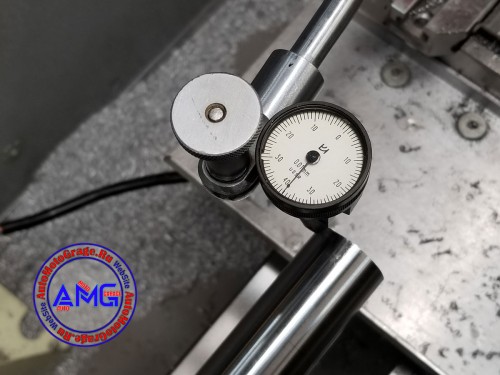

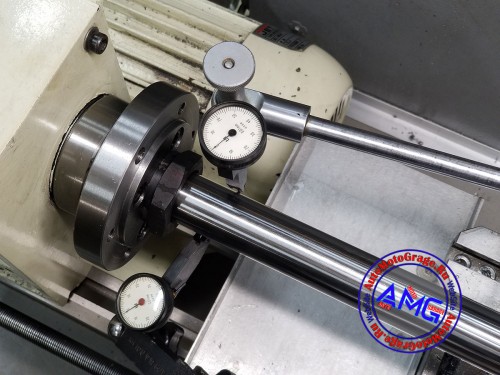

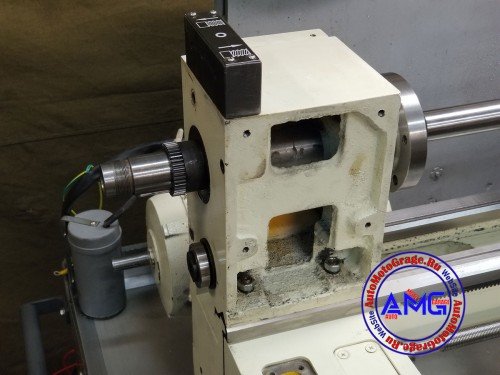

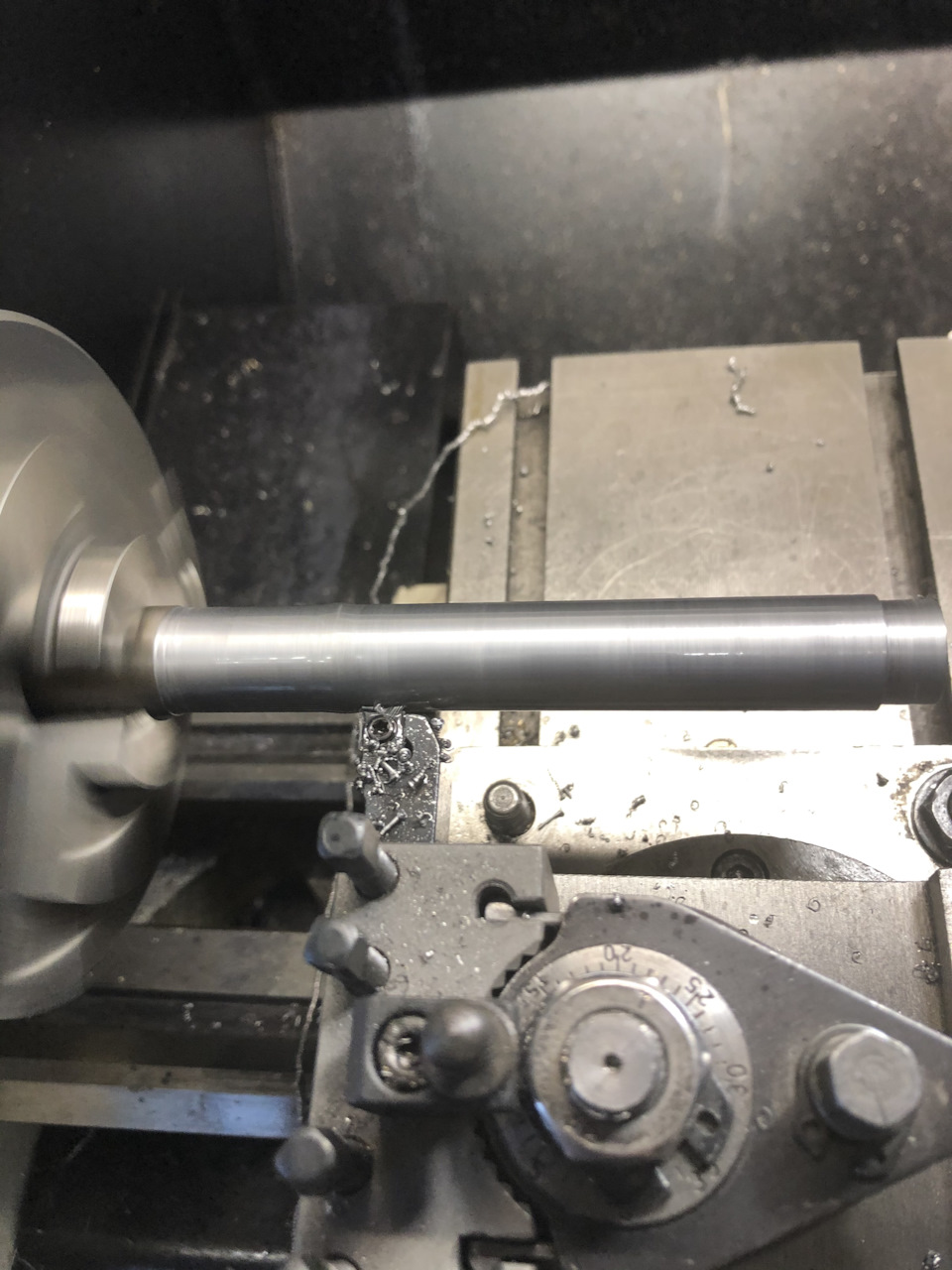

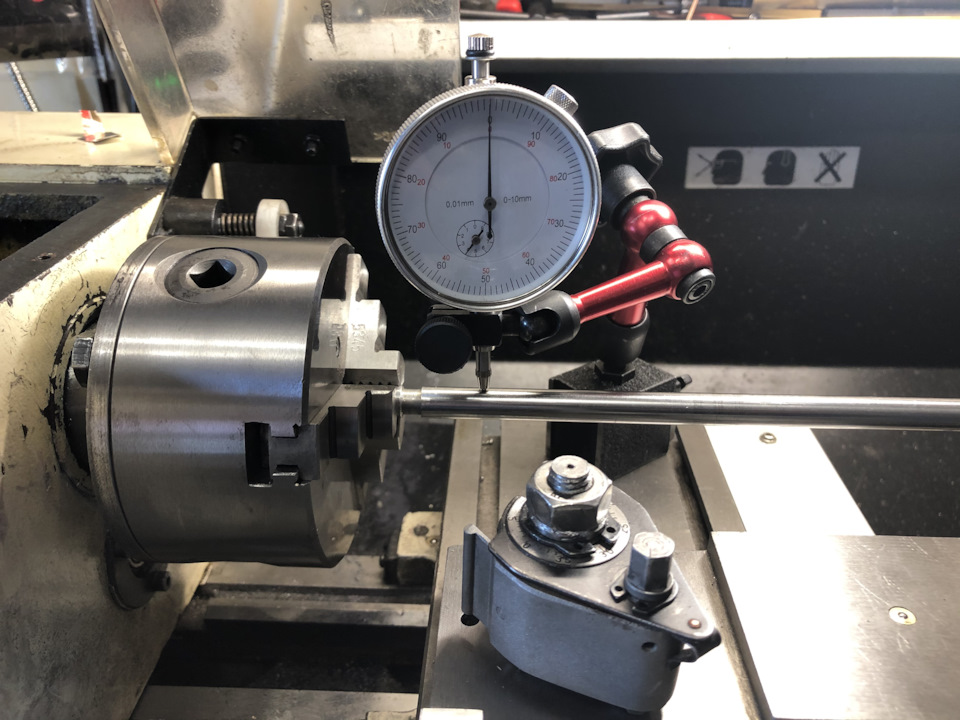

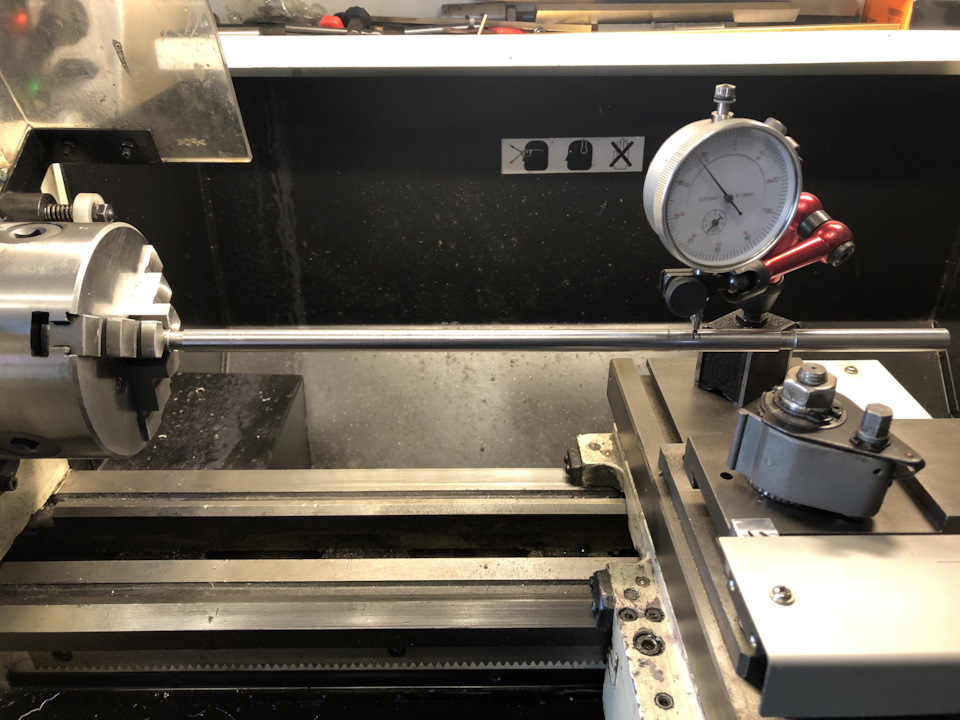

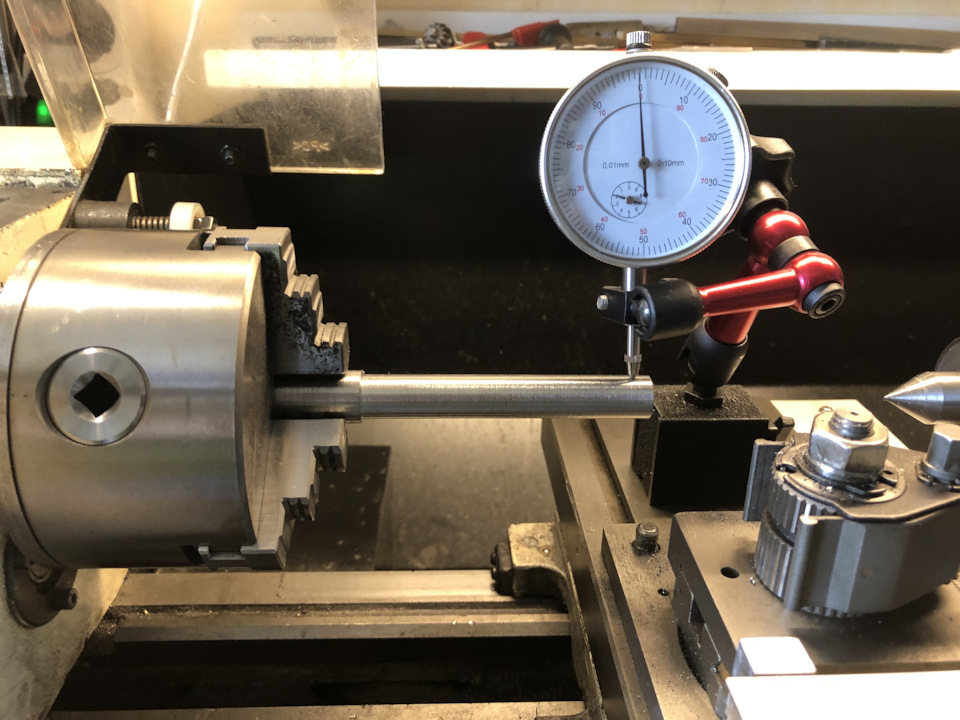

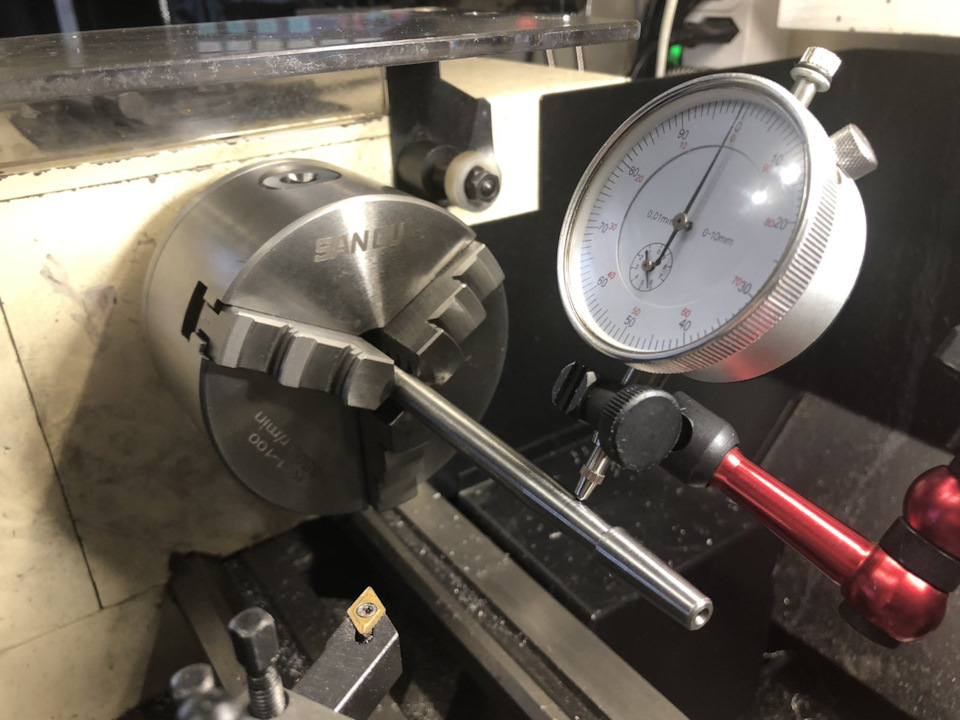

Перед тем как ослабить гайки фиксирующие переднюю бабку, выполним финальное измерение. Интересует отклонение оси вращения шпинделя в горизонтальной плоскости. Вместо патрона, в шпиндель вставляется поверочная скалка (посадка на КМ3). Далее на суппорт токарного станка устанавливается индикатор. Пододвигаем суппорт к передней бабке и выставляем индикатор на ноль. Прокрутив шпиндель, убеждаемся в отсутствии биения. Далее медленно, следя за показаниями стрелки, доводим наконечник индикатора до конца скалки. Получилось следующее – на длину 250 мм отклонение составило 0,38 мм. Это абсолютно недопустимо для изготовления деталей под посадку. В завершении, также необходимо прокрутить шпиндель, чтобы было понимание, есть ли биение на конце скалки или нет.

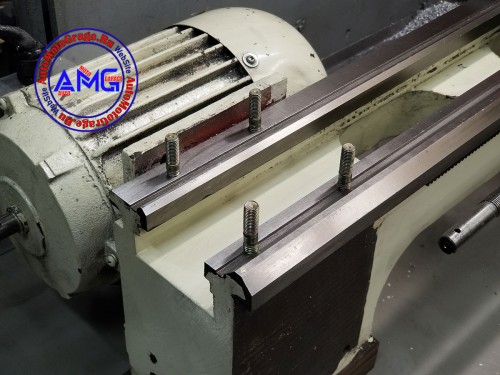

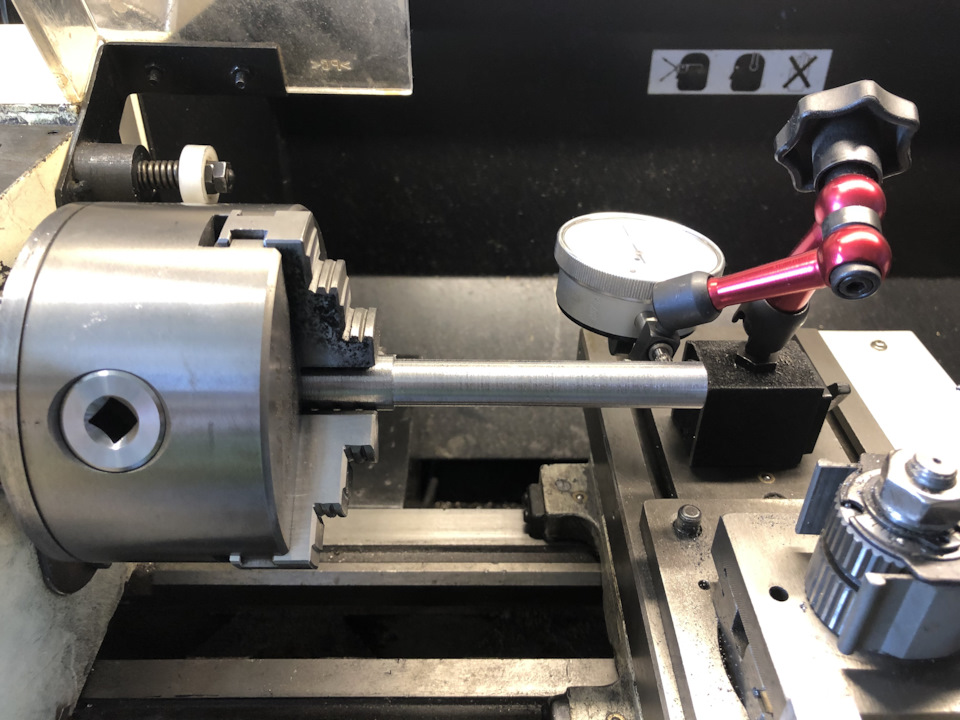

Приступаем к регулировке. Здесь станок уже был оснащён двумя индикаторами, для контроля как вертикальной, так и горизонтальной осей.

Первые манипуляции не увенчались успехами. Когда передняя бабка ослаблена, то есть не притянута гайками, то выставить её по индикаторам в принципе можно.

Но при попытке затянуть крепёж, значения индикаторов убегают к исходным и процедуру регулировки приходиться повторять заново. После ещё нескольких неудачных попыток, пришлось выяснить, что во время затяжки тащит бабку в сторону.

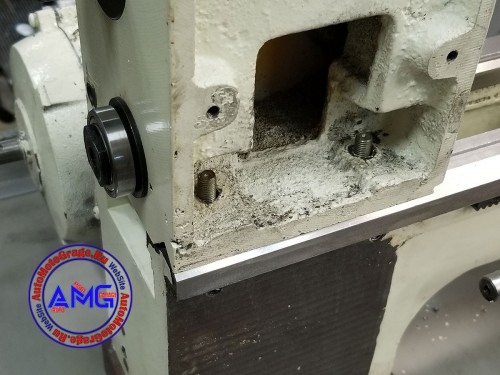

Сразу стоит отметить, что к этому моменту заводской крепёж передней бабки, если так можно выразиться, «закончился», что в принципе и не удивительно. Сталь, из которой сделаны шпильки и гайки (да и весь крепёж станка) это просто ужас. Если вы его начали крутить, то резьба или грани срываются практически сразу. И уже как по традиции, при проведении регламентных или ремонтных работ со станком JET BD-920W, принято следующее правило: тот крепёж, который начинаем трогать меняем на новый не задумываясь. Практика показала, что замена оригинального крепежа сохраняет нервы, добавляет комфорта при работе и повышает надёжность инструмента.

Шпильки заменим, но чуть позже. Необходимо выяснить, что же твориться с деталями станка при затяжке крепежа. Частично увод был устранен после расточки крепёжных отверстий ПБ. Они были просверлены немного несоосно шпилькам. После доработки появилась возможность регулировки ПБ в ощутимо большем диапазоне. Далее, после нескольких попыток юстировки было выяснено, что диапазона регулировки не хватает совсем чуть-чуть, и крепёжные отверстия здесь уже были не причём — шпильки стенок отверстий не касались. Регулировку ограничивают «лапы» электродвигателя. Передняя бабка тыльной стороной упирается в крепление двигателя, что и не даёт исправить погрешность.

Самый быстрый и относительно простой вариант исправить это недоразумение, это фрезеровка прилегающей к двигателю плоскости ПБ. По идее станок JMD-X1 должен с этой задачей справиться. Фиксируем переднюю бабку на станине фрезерного станка.

Устанавливаем фрезу и снимаем около пяти десяток. Этого должно быть вполне достаточно.

Перед тем, как примерить переднюю бабку и вновь взяться за юстировку, проводим замену шпилек.

Для увеличения надёжности, решено использовать шпильки карбюратора двигателя ЗМЗ, у которых с одной стороны резьба М8х1.25, а с другой М8х1. Резьба в станине как раз М8х1.25, что не мешает нам их туда вкрутить. Чтобы шпильки зафиксировать в станине и исключить их прокручивание, задействуем синий фиксатор резьбовых соединений. Прикручивать ПБ будем уже гайками с мелкой резьбой.

Что в итоге даст такая замена шпилек? Во-первых, так как это автокрепёж, то он будет в разы надёжнее того, что ранее было установлено. Во-вторых, при одинаковых диаметре резьбы и длине гайки, в случае если шаг резьбы мелкий, можно получить более крепкое и прочное соединение. Оно будет гораздо устойчивее к вибрациям, к динамическим и переменным нагрузкам. Ещё, в отличии от соединения с основным шагом, которое склонно к самооткручиванию, резьба с малым углом подъёма имеет более выраженный эффект самоторможения. В-третьих, чтобы нивелировать эффект самооткручивания шпилек, где резьба имеет основной шаг, в крепеже применён фиксатор резьбы, что дополнительно обеспечит надёжное соединение.

Установив шпильки можно примерять ПБ.

Было опасение, что длины шпилек не хватит.

Но её оказалось вполне достаточно.

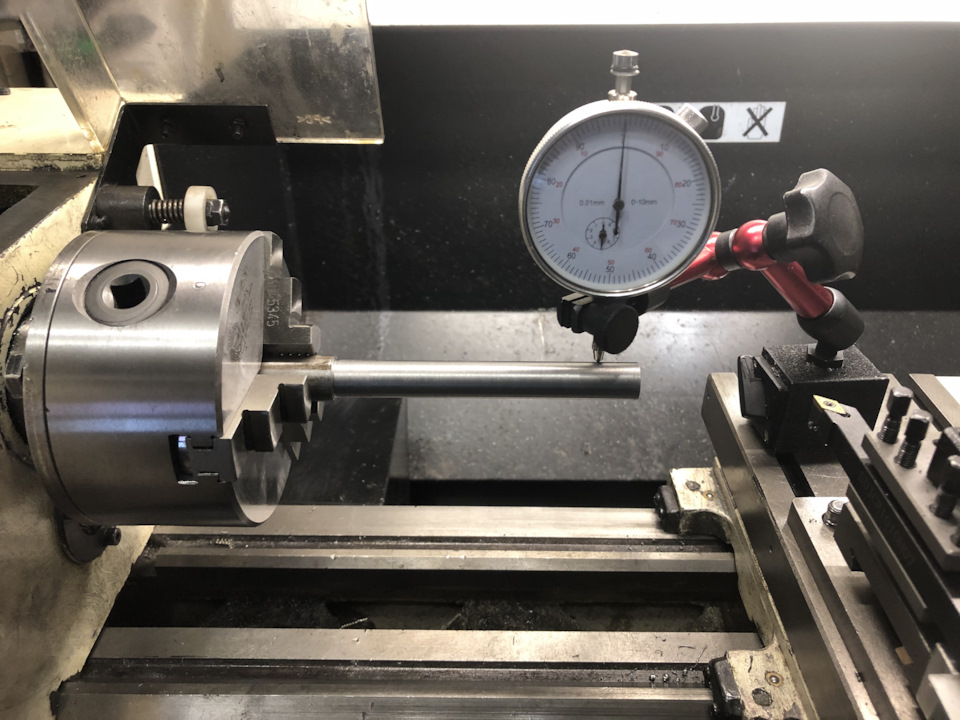

Продолжаем попытки исправления соосности. В ходе регулировки выяснился один существенный недостаток – на станке нет никаких элементов, которые позволяли бы выполнить эту работу тонко. То перерегулируешь, то недорегулируешь, из-за чего теряется очень много времени. В итоге, пока удалось достигнуть отклонения 0,03 мм на длину 250 мм.

Вывод. Для получения значений менее 0,03 мм скорей всего придётся вносить очередные доработки в станок. Надо будет сделать специальное приспособление, которое позволит по микронам двигать ПБ. Вроде, казалось бы, относительно несложная операция, но возни было очень много. То надо расточить отверстия, то нужно фрезеровать, да ещё сперва выяви, что и где растачивать, а что и где фрезеровать. Потом потребовалась замена крепежа, который тоже где-то нужно найти и подобрать. Но в любом случае, работа проведена, и с такой погрешностью меня станок пока вполне устраивает.

Передняя бабка зафиксирована и можно собирать станок обратно.

А Вы переднюю бабку точно снимали?

Если да, то тогда надо устанавливать заново, на форуме была методика, даже с картинкой, но где лежит не помню.

Как минимум необходим индикатор, приспособа, дабы вместо резца зажать в резцедержатель индикатор и шлифованный пруток, даже не очень ровный, но цилиндричный.

Пруток в патрон, индикатор подводите и вращаете патрон. Записываете МАХ, повернули на 180, МИН размер на индикаторе, лучше дабы не путаться что бы индикатор не переходил через 0, т.е показания были бы только с одной стороны от нуля.

МАХ+МИН и делим на 2, получим средний размер.

Сдвигаем на 150-200 мм к задней бабке суппорт и снова меряем, вычисляем, средний размер должен совпадать +-0,01-0,02 мм.

Если нет, то ослабляете болты передней бабки и постукивая медным молоточком сдвигаете бабку в сторону и все измерения заново.

Как настроите, регулируйте заднюю бабку.

В патрон конус из мягкого металла, резцом его чуток шарк, дабы убрать биения.

Я потом беру от грузовика шкорень (лишь бы были центровки по торцам) и в заднюю бабку центр, подвижный или нет без особой разницы.

Подводите индикатор к шкворю проверяете на биение, лучше попасть в 0,01-0,02мм.

На задней бабке по бокам у подошвы есть два винта. Ими и регулируют один ослабляя, другой подтягивая, верхняя часть где пиноль и будет смещаться.

Водите по шкворню, установленному в центрах индикатор и смещаете бабку от себя и на себя и добиваетесь 0,01-0,02 мм отклонения.

Вот и все.

Но может сразу такие регулировки делать не надо, а почитайте форум поднаберетесь знаний и все покажется просто.

Спасибо за совет. Завтра попробую проверить. Это ведь можно сделать строительным уровнем? Просто положить вдоль направляющих продольной подачи (оси Z)?

Нет, не так. Уровень должен быть 0.02мм/м. Строительные имеют не лучше 1мм/м.

Поставьте в револьверную головку площадку и на ней установите уровень. Корректировочными винтами на площадке выставите уровень в ноль. А теперь посмотрите на положение пузырька по всей длине по каждой из осей.

На 100мм это вряд ли скажется. Скорее всего, у Вас бабка повернута. Проверить лучше по оправке.

Второй способ проверки: Проточите две шайбочки по 3мм на расстоянии 100мм и сравните их размер. Именно шайбочки, а не сплошное точение.

В параметрах стойки такой компенсации не предусмотрено. Можно написать подпрограмму компенсации конусности. Это не сложно. Использовать вызов по G65.

Почему токарный станок конусит при расточке?

maris_grosbergs:

Решение — снять патрон и сделать крепление балки к фланцу шпинделя. Но это чуть сложно.

В таком случае не стоит это делать. Ваши измерения по предложении bezil-а подтвеждает это.

maris_grosbergs:

о методах этого обследования

Тут стоит провести некоторые измерения и теперь очень пригодился-бы индикатор типа ИРБ, см.: стр. 2, пост №30.

http://www.stanki-doma.ru/topic/72302/page__st__20

Цена деления индикатора, конечно, 0,01, но оценку состояния возможно уловить.

В патрон зажимается заготовка и нагружается перпендикулярно (по возможности и параллельно) оси вращения шпинделя. В горизонтальной плоскости это возможно произвести используя поперечную подачу суппорта.

Стойку индикатора хорошо крепить к шпиндельной бабке, как в посту №143. Все измерения в направлении параллельно оси вращения шпинделя. При измерениях шпиндель не должен поворачиваться. Измерения проводятся в несколько точках.

1. Щуп индикатора прижат к задней поверхности фланца шпинделя около наружного диаметра. В посту 116 на шайбе для крепления фланца патрона видим выемку, которая позволяет так поступить. Если это затруднительно, можно использовать обращенную к бабке поверхность шайбы. Тогда появляется возможность провести измерения в несколько окружных положениях шпинделя.

Если в патрон зажата заготовка с проточенной канавкой на свободном конце, имеется возможность в ней зацепиться и используя продольную подачу (от руки) суппорта нагрузить шпиндель и в продольном направлении. Эти измерения поможет в основном оценить состояние в задних подшипниках шпинделя.

2. Щуп индикатора прижат к задней поверхности фланца патрона около наружного диаметра. Измерения стоит произвести при разных окружных положениях шпинделя, около болтов крепления патрона и между ними.

3. Щуп индикатора прижат к передней поверхности корпуса патрона около наружного диаметра. Измерения стоит произвести при разных окружных положениях шпинделя.

Это место не самое лучшее потому, что прямая от точки измерения к конусу шпинделя находится под большим углом относительно нормали в точке крепления фланца патрона на конус шпинделя. Лучшим местом можно считать заднюю плоскость корпуса патрона, которая прижата к фланцу и не доступна. Есть близкое место — передняя поверхность заднего уступа патрона, на кажется поверхность слишком узкая для шарика щупа индикатора ИРБ.

Изменено 18.12.2022 16:19 пользователем EngineerJD

§

maris_grosbergsписал:

Не знаю, как должно быть по госту, но, как я понимаю, правильно будет, если при соприкосновении торцевых поверхностей, конус сядет с опеределенным натягом. А тема обсуждалось когда то на форуме.

То, что требует ГОСТ, можем узнать посмотрев здесь:

http://www.stanki-doma.ru/topic/57396/page__st__360

пост № 361.

Как видим допускается и небольшой зазор. Но такое положение не лучшее и применяется из-за соображении взаимозаменяемости между разными шпинделями и патронами от разных производителей без существенных потерь точности в соединении.

Конечно лучше, если в соединении имеется некоторый натяг. В индивидуальных случаях предпочтительный натяг возможно устроить.

В фильме: » Восстановление на шпинделе посадочной базы под патрон» Виктор Алексеевич показывает каким образом такое достигается.

http://www.stanki-doma.ru/topic/98293/

Рассказ о натягах начинается по времени — 17:35 мин.

Посмотрел фото крепления патрона. На последних двух снимках виден винт или болт для крепления патрона к фланцу и места для винтов. На понимаю, почему выбран такой подход. Возможно для головки винта отведён некоторая роль штифта?

В этом месте винты затягиваются с существенным моментом. Кажется даже винт на фото деформирован (растянулся) у перехода на головку. Головка на столь глубоко заходит в фланец и под головкой остается столь тонкий слой материала, что возможен случай с выдавливанием материала над плоскостью, которая прилегает к корпусу патрона. Такое может провоцировать сопряжение фланца и корпуса патрона только у винтах и с неопределённым зазором в остальных местах.

maris_grosbergs писал:

Сделал всё, как Вы писали:

Всё-таки я писал по другому:

К передней (ближней) поверхности каретки в месте крепления подвижного люнета можно прикрепить упор для щупа индикатора.

Как видим, Вы выбрали другое место для упора щупа индикатора.

Идея была в том, чтобы оценить поперечное перемещение левого переднего конца каретки суппорта в месте над призмой станины. При Вашем выборе в игре вступают дополнительно другие составляющие паразитных зазоров.

Смотрю на последний снимок и думаю: и где-же на каретке находится передняя площадка для крепления люнета?

Если люнет крепится конструктивно по другому, то всё-таки следует упор крепить на каретке над призмой станины. Возможно временно приклеить уголок циакриновым клеем.

§

Ну что, наверное буду менять подшипники.

Ну не знаю, мне кажется во-первых подшипники на конусность не влияют, во-вторых если там такой сильный износ, то поверхность была бы не круглой, а овальной или граненой. И люфт шпинделя бы был, и низкая жесткость при работе, невозможность отрезки резцом, плохая чистота обработки, а визуально кругляк проточен очень даже чисто.

Для чистоты эксперимента попробуйте:

1. Расточить из глубины отверстия наружу

2. Расточить на обратных оборотах на дальней стороне детали

3. Устанавливать резец в разных положениях резцедержателя, может он ненадежно держит(часто нормально держит только при нагрузке по часовой стрелке, когда ролик уперся в выступ под конусом, а в обратную нет)

4. Проверить поперечные направляющие и винт на наличие люфта.

5. Ещё один момент, который не проверяли — растачивался всё время примерно один диаметр(Ф30-Ф40), т.е в одном месте поперечных направляющих. Попробуйте на какой-нибудь трубе большого диаметра(Ф150-Ф200), на участке где вероятно износ ластхвоста(или винта) меньше.

Изменено 03.12.2022 09:52 пользователем Юрий@

§

Чуть отвлеку вас от всяких предположений и расскажу один курьез: расточка Ф50 глубина 80мм чугун. Точу себе, меряю только снаружи штангелем,уверенный в цилиндричности. подхожу к чистовому проходу и «кто-то» меня дернул нутромером промерить. Замер-разница по концам 0,1 причем в глубине больше.

Долго чесал репу, думал уже малые салазки выставлять (деталь снимать нельзя). Припуск оставался 0,2, решил последнюю пробу на автоподаче, резец вроде шелестит как положено, но есть незначительный дребезг. краем глаза замечаю что лимб малых салазок ползет. И что вы думаете малые салазки с разворотом под КМ (точил до этого) при вибрации резца подают за 80мм свою десяточку на сторону.

Мораль подтянуть клин в салазках.

Это одно из предположений, весьма банальное. Уф-ф.

Конусит передняя бабка.

Итак:

В силу конструкции на ТВ-320 положение передней бабки можно изменить только пришабриванием, ибо сидит она на призме. Иными словами сама сместиться она не может, если конечно станок не роняли со 2-ого этажа бабкой вниз.

Делать выводы о геометрии станка по фрезерованию державки одним резцом в патроне-крайне не корректно. Самое первое- фрезерование с ударом, а суппорт токарного это далеко не консоль фрезера, у него нет такой жёсткости. Он элементарно может отъезжать на продольной и ни что её там не фиксирует(прижима нет). Затем, сам резец, зажатый между кулачками это тоже весьма условная конструкция по жёсткости, которой далеко до полноценного флайкатера.

Ну и помимо всего этого седловидный износ продольных направляющих даёт нам разворот всей каретки против часовой стрелки в горизонтальной плоскости.

Вообще , в паспорте станка есть методика проверки его на нормы точности.

Самое простое — закрепить в патроне фланец большого диаметра(а лучше вообще вместо патрона) и хорошо заточеным и чётко выставленным резцом отторцевать его вчистовую на автоподаче (сьём минимальный).

Затем к отторцованой поверхности прикладываем линейку (лекальную или поверочную) и промеряем в серединке щупами зазор. Это будет величина прогиба плоскости-следствие разворота каретки.

Но. это конечно же не даёт ответа на вопрос-почему конусит при продольной проточке. Там другая песня, возможно так же из-за износа продольных направляек.

Напомните ещё раз куда конусит и какие величины

Да, кстати -чтоб при фрезеровании в резцедержателе деталь не получалась «клином» — сначчала нужно выкатать индикатором перпендикулярность вертикальной стенки резцедержки относительно шпинделя. и уж потом базировать на неё деталь.

Изменено 09.05.2022 07:06 пользователем sad-moto

Станок конусит

все вроде правильно говорили тут,и про переднюю и про заднюю бабку,только учтите еще 1 момент,капитальный ремонт бывает разный,может быть провалена станина,проверьте ее на разных дистанциях,если вы точили на длине 400мм,проверьте на 500 или на 300 ит сравните разницу,если с передней бабкой все норм и вы пробовали вышеперечисленые способы ,значит дело в станине),еще один момент,поставить болванку и зацентровать,или поставить уже зацентрованую болванку ,где возможно уже получится биение центровки из за погрешности кулачков,отсюда тоже получится конусность неизбежно,причин конусности много и можно перечислить еще несколько ,в т ч именно относительно 1к62

Изменено 01.02.2022 15:36 пользователем Guderian

Одним из важных моментов настройки токарного станка, является ориентация оси вращения шпинделя относительно направления движения продольной подачи. От этого зависит геометрия при точении цилиндрических деталей.

Полный размер

Точение цилиндрических деталей

В случае, если направления оси вращения шпинделя и продольной подачи не совпадают, то у детали может различаться диаметр, если измерить его около патрона и около задней бабки. В таком случае говорят, что станок “конусит”.

Последствия этого явления очень неприятные, особенно если требуется точность при изготовлении деталей, таких как валы, втулки итд. Когда один конец вала не входит в отверстие подшипника, а второй в нем просто болтается, единственное верное решение, все настроить как надо.

Несмотря на то, что станок JET BD-8 мне достался в немного усталом состоянии, поработав на благо предыдущего хозяина, все что касалось точности, там было далеко от идеала. Родной патрон бил при зажатии заготовки на 10 соток (кулачки были со следами растачивания, безрезультатного, как выяснилось), внутренний конус был не соосен оси вращения из-за посадки подшипника, вследствие чего мне пришлось перетачивать прижимной фланец (неоднократно).

Полный размер

День покупки станка

Винт поперечной подачи оказался с сильной выработкой посередине, благо удалось это компенсировать переносом малой продольной ближе на 30мм к оси вращения и винт стал работать другой частью, которая сильным износом не страдала.

Люфты в подачах остались, батарейки в цифровых лимбах садились раз в год (жизнь это боль), но после установки оптических линеек, я мог контролировать перемещения подач с точностью до 0.5 сотки и стал обходиться без лимбов вообще. Да и люфты в гайке перестали причинять неудобства, хотя я и их планирую убрать, сделав новую пару винт- гайка.

И после этого, неужели кто-то поверит, станок не конусил? Конечно он конусил. Еще как конусил.

Пока я точил мелкие латунные детали, проблема была незаметна. Но когда я попытался сделать винт пиноли задней бабки, оказалось что последняя половина резьбы отказывается вкручиваться в пиноль, а замер показал разницу в высоте резьбы примерно около двух десяток на 70мм, что меня неприятно удивило.

Стал разбираться в сути проблемы и ее вариантах решения, даже купил “скалку” КМ3, но не все так просто оказалось, потому что скалку колбасило при вращении из-за несоосности шпинделя и его конуса морзе.

Тут выяснилось, что настроить верное направление оси вращения шпинделя, можно и без скалки, достаточно любой цилиндрической детали с одинаковым диаметром по всей длине, типа вала принтера.

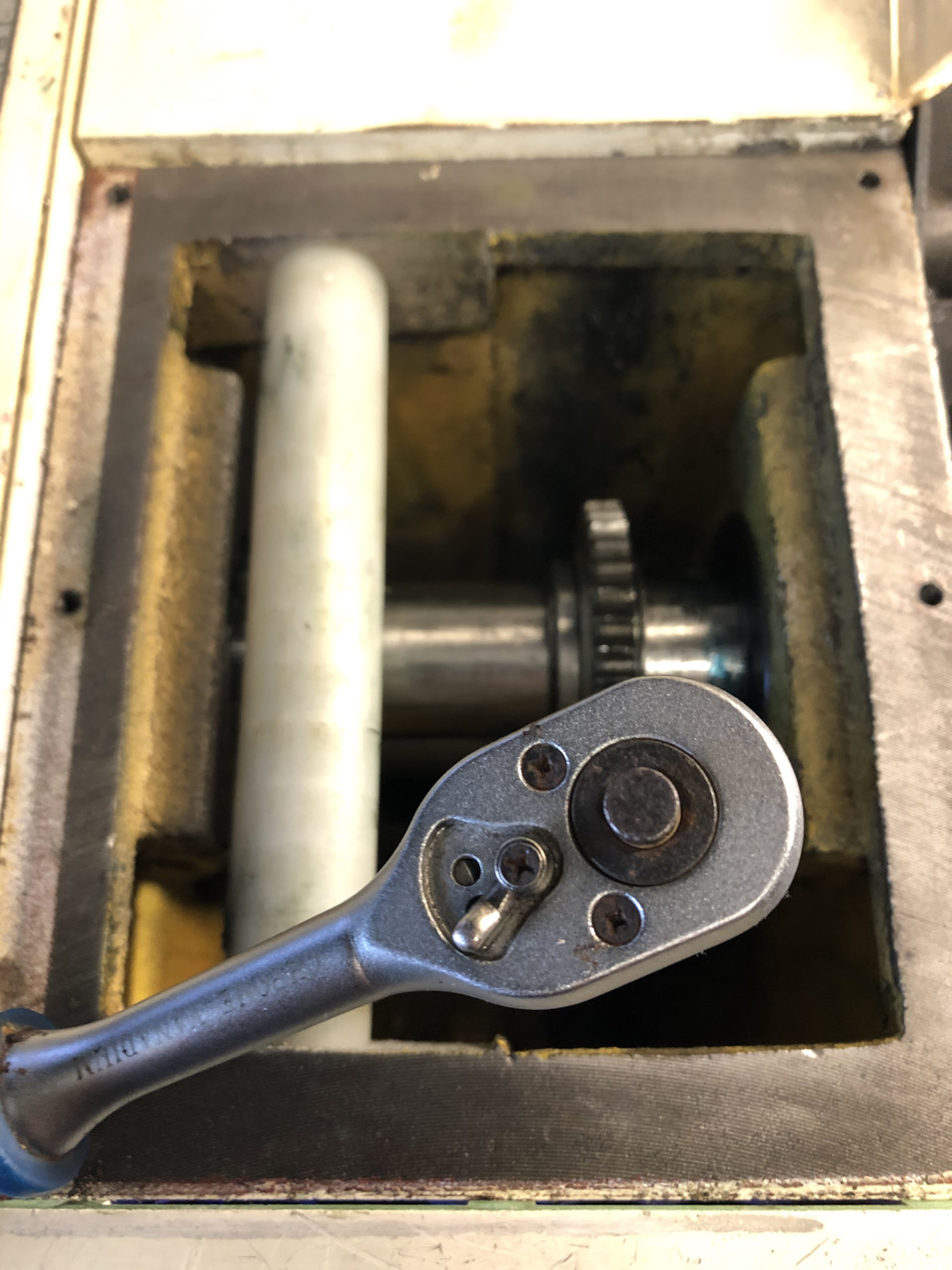

Передняя бабка крепится к станине четырьмя болтами, которые находятся внутри.

Полный размер

4 болта внутри передней бабки

Откручиваем болты, чтобы бабка могла двигаться.

Полный размер

Понадобится торцевой ключик

Теперь нужно определить, как отклоняется стрелка индикатора при вращении заготовки. Для этого измеряем биение в двух точках, у патрона и на конце.

Полный размер

Смотрим биение в у патрона

Находим среднюю точку биения у патрона и обнуляем индикатор и не вращая патрон, двигаем к концу заготовки.

Полный размер

Биение на конце заготовки

Это повторяем для горизонтали, т.е. индикатор кладем в горизонтальное положение.

Получится, что в начале, биение одно, небольшое, в на конце, середина биения смещается влево или вправо, вверх или вниз.

И наша задача, двигая переднюю бабку, переместить ее так, чтобы на микрометре, биение было равномерно распределено относительно нулевой отметки (которую мы обнулили у патрона в посередке). Делается это в горизонтальном и вертикальном положении. В результате этих действий, ориентация оси вращения заготовки будет соосна движению салазок продольной подачи.

Я не с первого раза смог все настроить, но в итоге, постепенно разобрался с тем, насколько уезжают показания микрометра при зажимании болтов передней бабки и потом уже учитывал данную поправку (это было самой главной проблемой) при зажиме. Тихо завидовал станкам, где это все настраивается специальными винтами.

С 20-го раза получилось сделать так, чтобы и по вертикали и по горизонтали, все было ровно при длине заготовки 200мм, после чего попробовал проточить деталь.

Деталь получилась почти ровная, но почему-то на конце больше, чем в начале на 2 сотки.

Полный размер

Прокатал деталь по вертикали

По вертикали получилось что микрометр на конце отклонялся на 1 сотку вверх. Я повторил замеры с нижней части детали, получилось примерно то же самое. Выходит, по вертикали все по центру.

Полный размер

Прокатал по горизонтали

При прокатывании по горизонтали микрометр отьезжал на 2-2.5 сотки на конце, а вот если его зажать спереди, то стрелка колебалась на 0. Т.е. получалось что переднюю бабку нужно было сместить на 1 сотку по горизонтали к себе.

Я перезажал переднюю бабку так, чтобы микрометр показывал на конце детали не 2 сотки, а 1 и тогда, следующий проход, позволил выточить деталь 100мм с погрешностью менее 1 сотки в диаметре. Замерял микрометром и цифровым штангенциркулем, оба показали примерно одно число.

Полный размер

При прокатывании стрелка колебалась в районе 0

Еще несколько раз протачивал заготовку, снимая по 5 соток, результат получался одинаковый, погрешность изготовления выходила в районе 1 сотки. Точнее было сложно измерить из-за не совсем идеальной поверхности заготовки.

Как известно, “лучшее — враг хорошего”, нужно уметь вовремя остановиться и не испортить то, чего удалось достигнуть парой часов возни. Для моего станочка и такая конусность (менее сотки на 100мм), это вполне хороший результат, учитывая что с вращающимся конусом максимальная длина составит всего 300-350мм из-за того, что заднюю бабку нет возможности сдвинуть на край, т.е. она упирается в шкаф (конечно, нужно избавляться от шкафа, заказывать единый длинный стол во всю стену и менять дизайн кабинета)

В ближайшее время буду пробовать выточить винт поперечной подачи, вот и посмотрим, как на это повлияет мой новый патрон, позволяющий зажимать заготовки с хорошей повторяемостью и настроенное (теперь) положение передней бабки.

UPD 15.12.2020

После изменения оси вращения шпинделя, я начал переживать, что настройка патрона может сбиться, потому что протачивал фланец я при неправильном его положении. И решил проверить посадочные поверхности фланца, которые показали биение около 2 соток.

Пришлось заново протачивать вертикальную поверхность, а вот с пояском получилось не совсем хорошо, потому что я его сровнял и тем самым уменьшил. Тем не менее, польский патрон как-то отцентровался сам, видимо по винтам, потому что они со смещением и не болтался. Но я наколол на краю пояска несколько точек, что увеличило его диаметр и тогда посадка стала плотнее, а потом сровнял лишнее резцом и получилось как надо. Несколько раз сажал патрон с заготовкой и всегда была повторяемость посадки.

Вспомнил про китайский патрон и посадил его. Зажал ту же заготовку и потом по ней, отцентровал посадку патрона. Получилось еще более точно, чем с поляком, биение настолько малое, что стрелка даже не дергалась.

Полный размер

Китайский патрон SANOU

И тут вроде бы можно сказать, что патрон крутой, но пробуем перезажать деталь в кулачках и стрелка микрометра начала прыгать сразу на 2 сотки. Пробуем еще раз зажать, минимум 1.5.

Меняем патрон на поляка, зажимаем деталь, проверяем биение. Менее 1 сотки. Заново зажимаем. Снова менее 1 сотки. И так несколько раз. Повторяемость зажима детали, вот конек поляка.

И я знаю, как зажимать заготовку с минимальным биением. Нужно просто надавливать с противоположного конца детали, как бы заталкивая ее в патрон. Тогда биение уменьшается до того состояния, что стрелка еле колышется. Берите на вооружение, если кто не знал раньше, что так можно.

UPD 17.06.2021

Долгое время думал, что все эти конусности, оптические линейки на 5 микрон, не особо нужные вещи, пока не пришлось делать раскатку для латунных трубок. Два вальца, между которыми зажимается металл и плющится. Там любой люфт приводил к перекосу рабочих поверхностей и единственное решение было, выточить втулку и внутренний вал с точной посадкой. В итоге, у меня это получилось. Могу точить валы с точностью 2-3 сотки, потом шлифовать под конкретную втулку и оно реально садится без люфтов. К сожалению, длина ограничена габаритами станка, но с мелкими деталями получается очень хорошо. Для домашнего станка, прекрасный результат. Конечно, многое зависит от марки стали, от резца и пластинок. Тут еще есть над чем работать, мало опыта у меня и задачи редкие.