Если

причиной негерметичности колонны

являются неплотности в резьбовых

соединениях, то пропускная способность

такой негерметичности очень низкая

(менее 90м3/сут).

Поэтому она может быть обнаружена только

поинтервальной опрессовкой пакером по

величине падения давления. Если обсадная

колонна нарушена по телу трубы (сквозной

дефект), то приемистость такой

негерметичности бывает значительной

и определяется геофизическими

исследованиями (ВТ, РГД).

3.4.3.1. Устранение негерметичности эксплуатационной колонны тампонированием (кр2-1)

РИР

проводят в следующей последовательности.

Временно отключают интервал перфорации

продуктивного пласта песчаной пробкой

или цементным мостом или взрыв-пакетом

(ВП). Проверяют глубину моста и его

прочность (или глубину пробки).

Геофизическими исследованиями ВТ, РГД

и поинтервальной опрессовкой пакером

уточняют точное местонахождение

негерметичности колонны (дефекта).

Определяют ее приемистоть. Если

негерметичность колонны находится на

расстоянии 500м и более от продуктивного

пласта, то устанавливают дополнительный

цементный мост на расстоянии 20-30м ниже

негерметичности.

При

приемистости негерметичности более

2м3/ч.МПа

(или более 500м3/сут

при Р=10МПа) вначале закачивают глинистый

раствор с наполнителем, затем – цементный

раствор с различными добавками в

зависимости от величины остаточной

приемистости.

При

приемистости негерметичность менее

0,5м3/ч.МПа

(или менее 120 м3/сут

при Р=10МПа) применяют легкофильтрующиеся

тампонажные растворы (смолы ТСД-9, КФ-Ж,

ЛСТ). Тампонажный раствор закачивают

по НКТ, установленным выше негерметичности

на 15-20м (если интервал негерметичности

не более 5м). Если имеются два нарушения

и расстояние между ними 100м и более,

предпринимается попытка восстановления

циркуляции между ними. Если циркуляция

имеется, то спускают НКТ с пакером и его

устанавливают на 20-30м выше нижнего

нарушения. Количество цементного

раствора выбирается из расчета заполнения

заколонного пространства между

нарушениями. После ОЗЦ определяют

глубину цементного моста над нижним

нарушением, определяют приемистость

верхнего нарушения и закачивают цементный

или другой тампонажный раствор в верхнее

нарушение в зависимости от его

приемистости, оставляют цементный мост.

После ОЗЦ разбуривают верхний цементный

мост и колонну опрессовывают. Затем

разбуривают нижний мост, опрессовывают

колонну, скважину осваивают.

Если

циркуляция отсутствует, то устанавливают

цементный мост над нижним нарушением

и проводят РИР по устранению верхней

негерметичности. После проверки

результатов РИР по устранению верхней

негерметичности проводят аналогичные

РИР по устранению нижней негерметичности.

Если имеется более

двух нарушений по значительной высоте

колонны, то предпочтителен спуск

колонны-летучки.

При

нахождении негерметичности колонны в

верхней незацементированной ее части,

РИР по устранению негерметичности

совмещается с РИР по наращиванию

цементного кольца.

Во

всех случаях после закачки тампонажного

раствора оставляют мост в колонне,

скважину закрывают под избыточным

давлением, равным 40-60% конечного давления

продавливания тампонажного раствора

в заколонное пространство. Скважину

оставляют на ОЗЦ на 24ч. После этого

открывают устье скважины, путем допуска

НКТ определяют глубина моста, колонну

опрессовывают давлением в нагнетательных,

давлением и снижением уровня жидкости

– в нефтяных скважинах.

3.4.3.2.

Устранение негерметичности

эксплуатационной колонны путем установки

металлического пластыря (КР2-2)

Если

интервал негерметичности не превышает

10м, то технология РИР аналогична

технологии отключения верхнего пласта

путем установки металлического пластыря

(см. КР1-2-2). Если интервал негерметичности

колонны более 10 м или несколько

негерметичностей, металлический

пластырь не может использоваться. В

этом случае применяются тампонирование

(КР2-1) или спуск колонны-летучки (КР2-3).

3.4.3.3.

Устранение негерметичности эксплуатационной

колонны путем спуска колонны-летучки

(КР2-3)

Технология

аналогична технологии отключения

верхнего пласта путем спуска колонны-летучки

(см. КР1-2-3). Только в случае устранения

негерметичности колонны длина

колонны-летучки может быть намного

больше, чем при отключении верхнего

пласта.

3.4.3.4. Устранение

негерметичности эксплуатационной

колонны путем установки пакера (КР2-4)

Технология

аналогична технологии отключения

верхнего пласта установкой пакера (см.

КР1-2-4). Пакер не может использоваться

для устранения нескольких негерметичностей,

расположенных в большом интервале (по

высоте) и в верхней части эксплуатационной

колонны.

3.4.3.5. Устранение

негерметичности эксплуатационной

колонны путем доворота обсадных труб

с устья скважины (КР2-5)

Негерметичность

резьбовых соединений может быть устранена

путем доворота обсадных труб, если эта

негерметичность находится в

незацементированном (свободном) интервале

эксплуатационной колонны. Доворот труб

начинают при полностью разгруженной

эксплуатационной колонне (снимают

хомуты на устье скважины), затем постепенно

увеличивают растягивающие усилия на

колонну с помощью талевой системы и

каждый раз проводят доворот. Операции

продолжают до усилий, равных весу

незацементированной части колонны.

После этого колонну вновь плавно

разгружают и снова создают растягивающее

усилие, равное весу незацементированной

части колонны. Эти операции повторяют

2-3 раза, затем повторяют операции по

довороту труб по описанному выше способу

до полного снятия усилий с талевой

системы.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Обновлено: 18.05.2023

способ восстановления герметичности резьбовых соединений обсадной колонны в скважине и устройство для его осуществления

Изобретение относится к строительству и капитальному ремонту нефтяных и газовых скважин и может быть использовано для восстановления герметичности резьбовых соединений обсадной колонны в скважине. Способ заключается в устранении зазоров между витками резьбы путем пластического деформирования резьбовой части трубы за счет создания в ней радиальных усилий.Устройство содержит клапан с трубой, соединенной со стволом, на котором с возможностью осевого перемещения установлен гидромеханический расширитель. Расширитель выполнен в форме пустотелого клина с цилиндрическим участком и конической головкой с продольными пазами на ее наружной поверхности. В пазах, с возможностью перемещения в них, установлены выдвижные секторы с закаленными сухарями на наружной поверхности. На цилиндрическом участке клина, с возможностью взаимодействия через упор с выдвижными секторами, установлен пружинный механизм. На нижнем конце ствола установлен башмак. На верхней части клина и трубе установлен с возможностью осевого перемещения корпус-цилиндр. На верхних концах клина и ствола закреплены нижний и верхний поршни, образующие со стволом и внутренней поверхностью корпуса-цилиндра гидравлическую камеру, сообщенную с трубой. Повышается эффективность и функциональность устройства. 2 н. и 2 з.п.ф-лы, 2 ил.

Формула изобретения

1. Способ восстановления герметичности резьбовых соединений обсадной колонны в скважине, заключающийся в устранении зазоров между витками резьбы путем пластического деформирования резьбовой части трубы за счет создания в ней радиальных усилий.

2. Устройство для осуществления способа по п.1, характеризующееся тем, что содержит клапан с трубой, соединенной со стволом, на котором с возможностью осевого перемещения установлен гидромеханический расширитель, выполненный в форме пустотелого клина с цилиндрическим участком и конической головкой с продольными пазами на ее наружной поверхности, при этом в пазах с возможностью перемещения в них установлены выдвижные секторы с закаленными сухарями на наружной поверхности, причем на цилиндрическом участке клина, с возможностью взаимодействия через упор с выдвижными секторами, установлен пружинный механизм, а на нижнем конце ствола установлен башмак с опорой для нижних торцов секторов и ограничителем их радиального перемещения, при этом на верхней части клина и трубе с возможностью осевого перемещения установлен корпус-цилиндр, причем на верхних концах клина и ствола закреплены, соответственно, нижний и верхний поршни, образующие со стволом и внутренней поверхностью корпуса-цилиндра гидравлическую камеру, сообщенную с трубой.

3. Устройство по п.2, характеризующееся тем, что пружинный механизм выполнен в виде набора тарельчатых пружин.

4. Устройство по п.2 или 3, характеризующееся тем, что труба с помощью разрезной муфты с упорной резьбой соединена с фиксатором, который посредством верхнего поршня соединен со стволом, при этом труба выше соединения с фиксатором снабжена уступом.

Описание изобретения к патенту

Изобретение относится к строительству и капитальному ремонту нефтяных и газовых скважин и может быть использовано для восстановления герметичности резьбовых соединений обсадной колонны в скважине.

Негерметичность обсадных колон, например, в конических резьбовых соединениях с треугольным профилем резьбы по ГОСТ 632-80, использованных практически во всех нефтяных и в значительной части газовых скважин, является одним из основных видов осложнений при их капитальном ремонте. Доля этих осложнений составляет до 20%. Причина негерметичности – формирование флюидопроводящих каналов в резьбовых соединениях колонн вследствие недоворота при свинчивании из-за дефектов резьбы, возникающих при изготовлении, хранении, транспортировке труб, а также по причине создания недостаточного крутящего момента, некачественной смазки и др.

Известен способ достижения герметичности резьбовых соединений обсадной колонны в скважине, заключающийся в устранении зазоров между витками резьб путем циклического довинчивания резьб в процессе сборки колонны, позволяющий повысить герметичность соединений в спущенной колонне [1]. Для реализации этого способа не требуется специального устройства.

Недостатком такого способа является его ненадежность, повышенная трудоемкость и, прежде всего, то, что способ применим только в процессе спуска колонны для профилактики негерметичности и не может быть использован для восстановления герметичности резьбы в уже спущенной колонне.

Известен способ восстановления герметичности резьбовых соединений обсадной колонны в скважине, находящихся в верхней незацементированной части колонны, заключающийся в устранении зазоров между витками резьбы трубы и муфты путем довинчивания с устья скважины [2]. Для реализации этого способа также не требуется специального устройства. Недостатком способа является то, что применение его возможно только для восстановления резьбовых соединений верхней незацементированной части колонны.

Задачей изобретения является восстановление герметичности резьбовых соединений путем устранения зазоров между витками резьбы как на зацементированных участках обсадной колонны, так и на участках, свободных от цемента.

Поставленная задача решается тем, что способ восстановления герметичности резьбовых соединений обсадной колонны в скважине заключается в устранении зазоров между витками резьбы путем пластического деформирования резьбовой части трубы за счет создания в ней радиальных усилий.

Для решения поставленной задачи создано устройство, осуществляющее предлагаемый способ восстановления герметичности резьбовых соединений обсадной колонны в скважине.

Устройство характеризуется тем, что содержит клапан с трубой, соединенной со стволом, на котором с возможностью осевого перемещения установлен гидромеханический расширитель, выполненный в форме пустотелого клина с цилиндрическим участком и конической головкой с продольными пазами на ее наружной поверхности. В пазах с возможностью перемещения в них установлены выдвижные секторы с закаленными сухарями на наружной поверхности. На цилиндрическом участке клина с возможностью взаимодействия через упор с выдвижными секторами установлен пружинный механизм. На нижнем конце ствола установлен башмак с опорой для нижних торцов секторов и ограничителем их радиального перемещения. На верхней части клина и трубе установлен с возможностью осевого перемещения корпус-цилиндр, причем на верхних концах клина и ствола закреплены соответственно нижний и верхний поршни, образующие со стволом и внутренней поверхностью корпуса-цилиндра гидравлическую камеру, сообщенную с трубой.

Устройство характеризуется тем, что пружинный механизм выполнен в виде набора тарельчатых пружин. Кроме того, труба с помощью разрезной муфты с упорной резьбой соединена с фиксатором, который посредством верхнего поршня соединен со стволом, при этом труба, выше соединения с фиксатором, снабжена уступом.

Предлагаемое изобретение иллюстрируется чертежами, на которых изображены: на фиг.1 – общий вид устройства, на фиг.2 – элемент расширителя в рабочем положении.

Предлагаемый способ осуществляют следующим образом.

Заявляемое устройство опускают в скважину, фиксируют его на уровне негерметичного резьбового соединения и, создав необходимое давление в устройстве, прижимают его рабочие элементы к внутренней поверхности обсадной трубы. После этого устройство протягивают вверх с осевым усилием 50-150 кН на длину, превышающую нарезанную часть трубы. Радиальные усилия, создаваемые уступом (=0,3-0,4 мм) на рабочих элементах по всему периметру трубы, превышают предел текучести материала расширяемой трубы. При этом происходит пластическое деформирование материала, сужение или полное заполнение им зазоров, имеющихся между витками резьбы, а также упругое расширение материала соединительной муфты или нарезанного участка наружной трубы. После прохода уступа соединительная муфта (наружная труба), сжимаясь, плотно обжимает внутреннюю, деформированную трубу, образуя взаимонапряженное, прессовое соединение. Операцию осуществляют в один или несколько проходов устройства.

Предварительной теоретической и экспериментальной оценкой выявлено, что для восстановления герметичности резьбового соединения заявляемым способом необходимо расширение внутреннего диаметра резьбовой части трубы на величину до 1-2 мм.

Заявляемое устройство для восстановления герметичности резьбовых соединений обсадной колонны в скважине включает ствол 1 с башмаком 2, соединенный посредством верхнего поршня 3 и фиксатора 4 с несущей трубой 5. На стволе 1 подвижно установлен клин 6, в пазах головки которого установлены выдвижные секторы 7 с закаленными сухарями 8 на наружной поверхности. На башмаке 2 выполнена опора для нижних торцов выдвижных секторов 7 и ограничители их радиального перемещения. На цилиндрической поверхности клина 6 размещен упор 9 и набор жестких тарельчатых пружин 10, подтянутых гайкой. Верхний поршень 3 и нижний поршень 11, установленный на верхнем конце клина 6, образуют со стволом 1 и корпусом-цилиндром 12 рабочую гидравлическую камеру 13. Фиксатор 4 соединен с несущей трубой 5 разрезной муфтой 14 с упорной резьбой. На трубе 5 выше разрезной муфты 14 выполнен уступ 15. Труба 5 соединена с клапаном 16, предназначенным для заполнения жидкостью колонны насосно-компрессорных труб (НКТ) (на чертеже не показана) при спуске устройства в скважину и слива ее при подъеме. На фиг.2 показан фрагмент устройства, установленного в рабочем состоянии в обсадной трубе 17, например с муфтой 18.

Устройство работает следующим образом.

Устройство спускают в скважину на трубах (на чертеже не показаны) и устанавливают так, чтобы коническая головка клина 6 находилась на 0,5-0,7 м ниже негерметичной резьбы. Создают давление жидкости в гидравлической камере 13 в пределах 2-3 МПа. Нижний поршень 11 толкает клин 6 вниз; выдвижные секторы 7, опираясь на башмак 2, начинают двигаться в радиальном направлении до момента контакта сухарей 8 с поверхностью обсадной трубы 17 и одновременно перемещаться по пазам клина 6, сжимая тарельчатые пружины 10 через упор 9. Устройство медленно протягивают вверх до рывка, возникающего в момент посадки сухарей 8 в зазор между торцами труб 17 в муфте 18 (см. фиг.2). Таким образом, устройство автоматически «находит» муфту и фиксируется в ней. Давление в камере 13 поднимают до 7 МПа и протягивают устройство на 0,25-0,3 м вверх, что обеспечивает пластическое деформирование (расширение) резьбовой части трубы 17 в муфте 18 за счет воздействия сухарей 8. Давление сбрасывают, под усилием сжатых пружин 10 упор 9 смещает секторы 7 в транспортное положение и устройство опускают на 0,5-0,7 м. Затем снова давление в камере 13 поднимают до 2-3 МПа, поднимают устройство до посадки сухарей 8 в зазор муфты 18, причем наружная цилиндрическая поверхность секторов 7 опирается уже на расширенную при первом проходе внутреннюю поверхность трубы, создавая тот же уступ «» (см. фиг.2) для нового расширения при очередном проходе.

Протягивание головки клина 6 по резьбовой части трубы 17 повторяют 3-4 раза. Осевая нагрузка при протягивании устройства находится в пределах 50-150 кН; ее величина зависит от толщины стенки трубы 17, качества стали и, столь же существенно, от установленной величины «». С каждым проходом по мере деформации трубы 17 и уменьшения зазора между витками резьбы осевое усилие возрастает. Стабилизация осевого усилия свидетельствует о завершении процесса. Колонну следует спрессовать до извлечения устройства из скважины.

Узел, включающий разрезную муфту 14, несущую трубу 5, уступ 15 и фиксатор 4 является предохранительным. В случае заклинивания секторов 7 несущую трубу 5 вывинчивают из разрезной муфты 14, поднимают до контакта уступа 15 с верхней кольцевой крышкой корпуса-цилиндра 12 и затем перемещают корпус-цилиндр 12 до контакта нижнего кольцевого торца с металлическим сердечником поршня 11. После этого создаваемое осевое усилие будет передаваться через рабочую трубу 5 и корпус-цилиндр 12 непосредственно на клин 6, выдергивая его вверх и освобождая заклиненные секторы 7. Затем, создав давление, восстанавливают соединение рабочей трубы 5 со стволом 1, опуская инструмент вниз и вводя резьбу трубы 5 в корпус фиксатора 4, раздвигая при этом подпружиненные элементы разрезной муфты 14.

Испытания расширителя были проведены на стенде лаборатории НПО «Бурение». Для эксперимента использовались стандартные муфты и патрубки труб диаметром 168 мм, стали марки D,=7,7 мм. Перед испытанием патрубки были ввинчены в две муфты с моментом 40 кгм и затем отвинчены на полных 4 оборота. Расчетный диаметральный зазор между витками при этом увеличился на 0,8 мм. Одно муфтовое соединение было собрано без смазки, второе – со смазкой УС-1. Через каждое муфтовое соединение было выполнено по 4 протяжки устройства под давлением 7 МПа с осевым усилием 50-70 кН. Замеры показали, что внутренний диаметр трубы в нарезанной части увеличился на 1,65-1,75 мм, в гладкой на 1,75-1,8 мм (сборка без смазки). В соединении со смазкой диаметры увеличились соответственно на 1,00-1,2 мм и 1,44-1,47 мм.

При опрессовке оба соединения оказались герметичны при давлении 25 МПа.

Результаты экспериментов показывают, что предлагаемый способ восстановления герметичности резьбовых соединений представляется перспективным. На базе рассмотренной опытно-экспериментальной конструкции в НПО «Бурение» создается устройство для герметизации резьбовых соединений обсадных колонн промышленных скважин.

Использование заявленных способа и устройства позволит оперативно и с невысокими трудозатратами устранять распространенный дефект – негерметичность резьбовых соединений. При необходимости за один спуск устройства могут быть обработаны несколько резьбовых соединений в интервале негерметичности, в том числе с малыми утечками.

1. Кошелев А.Т. и др. Предупреждение негерметичности резьбовых соединений обсадных колонн, «Бурение», 1983г, №12, стр. 11-12.

2. Павельчак А.В. Довинчивание резьбовых соединений обсадных колонн в наклонных скважинах на месторождениях Главтюменнефтегаз. Тр. ВНИИКРнефть, 1979 г., вып. 17. Технология крепления скважин стр. 9-10.

Устранение негерметичности спуском дополнительной обсадной колонны меньшего диаметра

Перекрытие дефекта обсадной колонны трубами меньшего диаметра производят в случаях, если:

1)замена дефектной части обсадной колонны технически невозможна;

2)метод тампонирования не обеспечивает необходимой герметичности обсадной колонны;

3)обсадная колонна имеет несколько дефектов, устранение которых технически невозможно или экономически нецелесообразно;

4)по условиям эксплуатации скважины допускается уменьшение проходного сечения колонны.

Совершенствование технологии ремонта скважин Инновационные решения по испытанию резьбовых соединений

С целью подбора оптимального и обоснованного технико-технологического решения по устранению негерметичности резьбового соединения «монтажный патрубок колонной головки – муфта кондуктора», авторским коллективом принято решение изучить природу возникновения нагружения по резьбе, определить возможные способы совершенствования предупредительных работ по устранению негерметичности и реализовать подобранные научные технико-технологические решения на действующих скважинах Южно-Русского месторождения.

Подбор схемы нагружения резьбовых соединений «муфта кондуктора – монтажный патрубок колонной головки» является основополагающим фактором для подготовки обоснованной методики испытаний резьбовых соединений.

Основные нагрузки и воздействия на оборудование, по признаку порождаемых ими механизмов накопления поврежденности и деградации свойств металла резьбового соединения [2], т.е. общности применяемых при анализе напряженно-деформированного состояния поверхностей сопряжения резьбового соединения расчетных критериев, могут быть объединены в следующие группы:

переменные и циклические;

Наиболее значимыми, с точки зрения специалистов авторского коллектива, являются переменные и циклические нагрузки, которые в наибольшей степени влияют на деформирование сопряженных поверхностей резьбового соединения, что и приводит к потере герметичности.

Исходя из изложенного, с целью испытания резьбовых соединений «муфта кондуктора – монтажный патрубок колонной головки», выбрана схема одноосного циклического нагружения растяжением указанного соединения при максимальных растягивающих усилиях, создающих в стенке труб, соединенных резьбовой муфтой, напряжение σmax за цикл 1,3 от продольной силы, возникающей от внутреннего давления газа в системе технологических трубопроводов. Асимметрия цикла нагружения R = 0,5.

Циклическую долговечность резьбовых соединений «муфта кондуктора – монтажный патрубок колонной головки» принято решение оценивать до момента потери герметичности с обваркой ручной дуговой сваркой (далее –РДС) контура муфты кондуктора и без обварки. В качестве регистрации момента потери герметичности узла в процессе циклического нагружения выбрана «керосиновая проба».

Для реализации одноосного циклического нагружения резьбового соединения «муфта кондуктора – монтажный патрубок колонной головки» специалистами авторского коллектива совместно с ООО «Центр испытания и диагностики конструкций» (г. Москва, ЦИ и ДК) разработана схема крепления захватов, представленная на рис.1.

РИС. 1. Схема резьбового узла «муфта кондуктора – монтажный патрубок колонной головки»

Приварка по контуру заглушек (рис. 1 п.2) к телу трубы позволяет реализовать следующее:

– при одноосном нагружении стенка трубы, а вместе с ней и резьбовое соединение, подвергаются равномерному деформированию, соответствующему нагружению продольной силой от внутреннего давления;

– герметичность полости между двумя заглушками позволяет заполнить ее индикаторной жидкостью – керосином (рис. 1, п. 4) для регистрации момента потери герметичности резьбовым соединением «муфта кондуктора – монтажный патрубок колонной головки» в процессе циклического нагружения.

Для заливки керосина в полость между двумя заглушками в верхней заглушке предусмотрено отверстие. Заливка осуществляется после установки узла на испытательную машину. Снаружи заваренное и незаваренное торцевое сопряжение обмазывается раствором на основе мела.

Для крепления собранного резьбового соединения «муфта кондуктора – монтажный патрубок колонной головки» в универсальную разрывную машину УДМ – 100 (рис. 2), снабженную пульсатором (частота нагружения до 270 цикл/мин) и развивающую усилие растяжения при циклическом нагружении в 53 тонны, к заглушкам (рис. 1, п.2) привариваются плоские захваты (рис. 1, п. 1).

РИС. 2. УДМ-100

Для передачи усилия равномерно на вваренную заглушку и стенку трубы, к захватам и заглушкам привариваются ребра жесткости (рис. 1, вид А-А).

Для определения циклической долговечности резьбового соединения «муфта кондуктора – монтажный патрубок колонной головки» из стали 21ХМФА на герметичность испытывались два узла:

1-й узел – без сварного соединения по торцу муфты (рис. 3.1);

2-й узел – с выполненным по разработанной технологии РДС сварным соединением, имитирующим ремонт узла для устранения негерметичности резьбового соединения на устье газовой скважины.

РИС. 3.1. Узел «муфта кондуктора – монтажный патрубок колонной головки» без сварного соединения

РИС. 3.2. Узел «муфта кондуктор – монтажный патрубок колонной головки» со сварным соединением, имитирующим ремонт узла для устранения негерметичности резьбового соединения

Для определения момента потери герметичности резьбовым соединением «муфта кондуктора – монтажный патрубок колонной головки» при циклическом нагружении растяжением, после заполнения внутренней полости заготовок керосином, внешняя поверхность по контуру торцевого соединения муфты с монтажным патрубком (рис. 3.1) и сварное соединение, имитирующее ремонт узла РДС для устранения негерметичности резьбового соединения (рис. 3.2.), смачивались мыльно-меловым водным раствором.

По результатам испытания установлено следующее:

– потеря герметичности резьбовым соединением отмечена в диапазоне 510 000 – 590 000 циклов;

– потеря герметичности резьбовым соединением, отремонтированным РДС по разработанной авторским коллективом технологии, отмечена в диапазоне 720 000 – 750 000 циклов.

Таким образом, увеличение диапазона циклов до момента потери негерметичности соединения не только обеспечивает заявленный технический результат, но и является доказательством значительного увеличения надежности и долговечности резьбового соединения после наложения сварного шва.

По результатам проведенных циклических испытаний резьбового соединения «муфта кондуктора – монтажный патрубок колонной головки» до и после наложения сварного шва методом РДС сделаны следующие выводы:

Устранение негерметичности резьбового соединения «муфта кондуктора – монтажный патрубок колонной головки» разработанным методом на 22–30% увеличивает продолжительность сохранения узлом герметичности при циклическом нагружении.

Наложение шва на резьбовой узел без его предварительной приработки ставит сварное соединение в более нагруженное состояние, чем на действующей скважине, поэтому разработанная технология устранения негерметичности в условиях продолжительной эксплуатации устья скважины будет более эффективна, чем в проведенном исследовании.

Результаты многочисленных исследований [3] показывают, что для сталей наиболее эффективной при критериальной оценке напряженно-деформированного состояния является применение энергетической теории прочности Губера-Мизеса, согласно которой прочность материала при сложном напряженном состоянии обеспечивается, если часть удельной потенциальной энергии, идущей на изменение формы тела, не превосходит части допускаемой удельной потенциальной энергии, идущей на изменение формы, установленной из опытов с одноосным напряженным состоянием.

В рамках НИР был использован данный критерий для оценки напряженно-деформированного состояния труб.

Анализ полученных результатов показывает, что применение разработанной инновационной технологии ремонта скважин изменяет напряженно-деформированное состояние резьбового соединения следующим образом [4]:

снижает величину действующего изгибающего момента на крайние витки резьбы трубы;

снижает величину контактных напряжений на крайних витках резьбы;

понижает величину деформаций, вызванных действием краевого изгибающего момента на металл трубы в окрестностях торца муфты;

не влияет на герметичность уплотнения «металл-металл»;

создает незначительную концентрацию напряжений в корне шва, при этом величина концентрации определяется радиусом перехода металла корня шва к металлу трубы.

Таким образом, результаты численного моделирования показывают потенциальную возможность применения разработанной технологии ремонта скважин не только для устранения негерметичности, но и при монтаже резьбовых соединений при условии соблюдения плавных переходов от металла шва к основному металлу.

В целях аккредитации разработанных технико-технологических решений и дальнейшего использования в производстве при проведении предупредительных работ на эксплуатационных газовых скважинах ОАО «Севернефтегазпром» получена аттестация Национального агентства контроля сварки (НАКС) (Свидетельство №АЦСТ-94-00227). В соответствии с данным документом установлена область распространения производственной аттестации – Технология ремонта ручной дуговой сваркой резьбового соединения «Муфта кондуктора – монтажный патрубок колонной головки» Шифр: СНГП-РД-Р-01 (дата утверждения 04.10.2012 г.).

Процедура проверки готовности к использованию применяемой сварочной технологии осуществлена в условиях конкретного производства сварочных работ, с учетом их специфики [5]. При проверке оценены наличие технических, кадровых и организационных возможностей для выполнения сварочных работ и способность выполнить в производственных условиях сварные соединения, соответствующие требованиям нормативно-технической или проектной документации [6].

Положительные результаты апробирования на скважинах Южно-Русского месторождения инновационных технико-технологических решений с подтверждением обоснованности разработанного метода ремонта резьбового соединения «муфта кондуктора – монтажный патрубок колонной головки» будут представлены в следующей публикации авторов проекта.

Касьяненко А.А., Легай А.А. Анализ эффективности известных методов устранения негерметичности резьбовых соединений крепи скважин / Наука и техника в газовой промышленности, № 1, 2016.

Биргер И.А. Расчет резьбовых соединений. Изд. 2-е, переработанное и дополненное – М: Оборонгиз. – 1962.

Селезнев В.Е., Алешин В.В., Прялов С.Н. Основы численного моделирования магистральных трубопроводов / под ред. В.Е. Селезнева – М.: КомКнига, 2005.

Каплун А.Б., Морозов Е.М., Олферьева М.А. ANSYS в руках инженера: Практическое руководство. – М.: Едиториал УРСС, 2003.

Мочернюк Д.Ю. Исследование и расчет резьбовых соединений труб, применяемых в нефтедобывающей промышленности. – М.: Недра, 1970.

Еременко Т.Е. Мочернюк Д.Ю., Тищенко А.В. Герметизация резьбовых соединений обсадных колонн нефтяных и газовых скважин. – Киев: Техника, 1966.

Причины возникновения и технологию ведения работ по ликвидации аварий нарушения герметичности обсадных колонн.

Все основные факторы, определяющие потерю герметичности обсадных колонн, можно разделить на четыре группы: геологические, технико-экономические, физико-механические и субъективные.

Первая группа факторов характеризуется частыми обвалами стенок ствола скважины, выбросом бурового раствора, воды, нефти и газа, смятием промежуточных и эксплуатационных колонн, аномально высокими пластовыми давлениями, наличием высоких пластовых температур, набуханием породы (в т ч в продуктивных пластах) пробкообразованием, высокой сейсмической активностью.

Главнейшие факторы второй группы — не соответствующие условиям конструкции скважин, способ бурения, качество и компоновка применяемых обсадных труб, скорость и способ спуска, технология цементирования обсадной колонны, продолжительность работы в обсадной колонне технология оборудования устья скважин, освоения, эксплуатации, ремонтные работы, искривление ствола скважины.

К основным параметрам третьей группы факторов относятся прочность, проницаемость, коэффициент линейного расширения, пластичность тампонажного камня, прочность, коррозионная и абразивная стойкость материала труб, коэффициент линейного расширения горных пород, технологические свойства фильтрационной корки.

Четвертая группа факторов в основном зависит от организации производства, опыта и квалификации исполнителей. Однако их роль в потере герметичности обсадных колонн велика. К ним относятся нарушение организации процесса спуска обсадной колонны, подача на буровую некачественных труб, неточный расчет обсадной колонны, несвоевременный долив промывочной жидкости при спуске колонны.

А. Федоров на основании анализа промысловых данных по месторождениям Прикарпатья и изучения материалов других работ предложил свою классификацию повреждений обсадных колонн и их причин.

К типичным (часто встречающимся) видам нарушения герметичности обсадных колонн в скважинах можно отнести: раковины коррозионного и эрозионного износа (отверстия); продольные, поперечные, полые порывы, порезы (трещины); некачественную геометрию и недовинчивание резьбовых соединений; перфорацию труб и пр.

Количество и номенклатуру нарушений обсадных колонн можно значительно уменьшить, если строго соблюдать технологический процесс бурения скважин; применять обсадные трубы с антикоррозионным и термостойким покрытием; использовать предохранительные кольца, центраторы на бурильных и насосно-компрессорных трубах; применять защитные оболочки для долот при спуске их в забой и др.

Устранение негерметичности обсадных колонн

Эти работы заключаются в изоляции сквозных дефектов обсадных труб и повторной герметизации их соединительных узлов (резьбовых соединений, стыковочных устройств, муфт ступенчатого цементирования МСЦ).

Повторная герметизация соединительных узлов обсадных колонн состоит в том, что ликвидирует каналы негерметичности в этих узлах тампонированием под давлением. Так же применяют метод довинчивания обсадных труб с устья скважины.

Тампонирование негерметичных резьбовых соединений обсадных колонн производят для ликвидации утечки жидких или газообразных флюидов из колонны через резьбовые соединения во время эксплуатации скважины. В качестве материалов используют фильтрующиеся полимерные составы или гель. Применение раствора в данном случае запрещается.

Докрепление негерметичных резьбовых соединений эксплуатационной колонны методом доворота обсадных труб с устья в вертикальных и наклонных скважинах с незацементированной и неприхваченной части обсадной колонны.

Для изоляции сквозных дефектов в обсадных трубах используют способы замены поврежденной части колонны, тампонирования под давлением или установку труб меньшего диаметра против дефекта.

Тампонирование под давлением прокачкой смеси по затрубному пространству с остановками

При этом способе допускаются периодические остановки при прокачке тампонирующей смеси по затрубному пространству для наблюдения за динамикой изменения избыточного давления, что позволяет установить местоположение негерметичного интервала колонны. В качестве тампонирующего материала используют только гелеобразующие полимерные тампонажные материалы (ПТМ).

Для проведения работ необходимо приготовить не менее 1 м3 тампонирующей смеси вязкостью не менее 10-1 Па-с. Затем опрессовывают колонну на герметичность водой и фиксируют снижение давления в течение контрольного времени. При открытом выкиде затрубного пространства закачивают тампонирующий раствор в НКТ, вытесняя воду из них. Закрыв кран на арматуре из затрубного пространства и продолжая закачку промывочной жидкости, доводят давление в затрубном пространстве до допустимого при опрессовке колонны.

Выдержав колонну под воздействием давления в течение контрольного времени, фиксируют его снижение. Если результат опрессовки не отличается от ранее полученных данных, то, уменьшая давление в затрубном пространстве до атмосферного и продолжая закачивать промывочную жидкость в НКТ, перемещают тампонажную смесь по затрубному пространству для опрессовки следующего, расположенного выше, интервала колонны. Поинтервальную опрессовку продолжают до тех пор, пока резкое уменьшение давления не укажет на перекрытие тампонирующим составом негерметичного интервала колонны.

Количество продавочной жидкости для очередного перемещения тампонирующего состава должно составлять не более 80% от его объема. Затем вымывают излишки состава из скважины на поверхность и выдерживают скважину под давлением до истечения срока ОЗЦ.

Тампонирование под давлением с применением пакера

Этот способ применяют для:

1. защиты обсадных колонн при давлениях нагнетания, превышающих допустимые для опрессовки;

2. защиты продуктивных пластов от загрязнения при нагнетании тампонирующей смеси в изолируемый интервал, расположенный ниже зоны перфорации;

3. направленной подачи тампонирующей смеси под давлением в изолируемый объект, выше которого имеются негерметичные отверстия в колонне.

Цементирование без давления осуществляют в случаях, когда необходимо создать новый цементный забой (цементный стакан) в стволе скважины или перекрыть нижнюю часть фильтра цементным камнем. Этот способ в основном используют при переводе скважины на вышезалегающий горизонт, когда нет опасности прорыва чуждых вод. Этот процесс протекает успешно при условии, если скважина хорошо промыта и не поглощает жидкость. При полном или частичном поглощении жидкости забой следует засыпать песком или глиной для перекрытия отверстий фильтра.

Установка стальных пластырей

Работы по установке пластыря выполняются в следующей последовательности:

1. При необходимости доставляют на скважину комплект НКТ или бурильных труб грузоподъемностью на 250 кН выше усилия, создаваемого весом колонны труб, спущенных до ремонтируемого интервала.

2. Производят гидроиспытание труб на избыточное давление не менее 15 МПа с одновременным шаблонированием их шаблоном диаметром не менее 36 мм.

3. Определяют глубину, размеры и характер нарушения обсадной колонны:

a) геофизическими методами – интервал нарушения;

b) боковой гидравлической печатью ПГ-2 (ТУ 39-1106-86) уточняют размеры и определяют характер нарушения.

4. Очищают внутреннюю поверхность обсадной колонны в интервале ремонта от загрязнений гидравлическим скребком типа СГМ-1 (ТУ 39-1105-86).

5. Производят шаблонирование обсадной колонны:

a) в колонне диаметром 146 мм используют шаблон диаметром 121 мм и длиной 400 мм;

b) в колонне диаметром 168 мм используют шаблон диаметром 140 мм и длиной 400 мм;

c) для шаблонирования участка колонны, расположенного ниже ранее установленного пластыря, муфты МСУ или другого сужения ствола скважины, может быть использован гидромеханический шаблон ШГ-1 соответствующего диаметра.

6. Замеряют внутренний периметр обсадных труб в интервале установки пластыря с помощью измерителей периметра ИП-1, опускаемых на НКТ или бурильных трубах.

7. Сборку и подготовку устройства для запрессовки пластыря («Дорн») и продольно гофрированных труб производят на базе производственного обслуживания.

8. Транспортирование «Дорна» производят в собранном виде. Запрещается сбрасывать дорны и пластыри при их разгрузке с автомашины.

9. «Дорн» должен быть оборудован клапанами для долива и слива жидкости.

10. При работе на загрязненных жидкостях целесообразно над «Дорном» устанавливать пескосборник.

11. Длина пластыря выбирается, исходя из размеров поврежденного участка обсадной колонны. Длина пластыря должна быть не менее чем на 3 м больше длины повреждения. В большинстве случаев используются пластыри стандартной длины (9 м), при необходимости -удлиненные сварные.

12. Наружный периметр продольно-гофрированных заготовок пластыря выбирают, исходя из результатов замеров внутреннего периметра обсадной колонны и толщины стенки ее в интервале ремонта.

13. На производственной базе и перед спуском в скважину на наружную поверхность продольногофрированных заготовок пластыря наносится слой герметика.

Технология установки стального пластыря в обсадной колонне в общем виде следующая

1. на устье скважины собирают дорн с продольногофрированной трубой;

2. дорн с заготовкой пластыря спускают на НКТ или бурильных трубах и устанавливают в интервале нарушения обсадной колонны;

3. соединяют нагнетательную линию со спущенной колонной труб, с помощью насоса цементировочного агрегата создают давление и производят запрессовку пластыря;

4. приглаживают пластырь дорнирующей головкой при избыточном давлении 12 МПа не менее 4–5 раз,

5. не извлекая «Дорн» из скважины, опрессовывают колонну, при необходимости приглаживание повторяют;

6. поднимают колонну труб с «Дорном», осваивают и вводят скважину в эксплуатацию

Устранение негерметичности спуском дополнительной обсадной колонны меньшего диаметра

Перекрытие дефекта обсадной колонны трубами меньшего диаметра производят в случаях, если:

– замена дефектной части обсадной колонны технически невозможна;

– метод тампонирования не обеспечивает необходимой герметичности обсадной колонны;

– обсадная колонна имеет несколько дефектов, устранение которых технически невозможно или экономически нецелесообразно;

– по условиям эксплуатации скважины допускается уменьшение проходного сечения колонны.

Дополнительную колонну спускают во внутрь основной колонны, устанавливая башмак ее ниже дефекта и выше продуктивного горизонта или на забое. Иногда спускают «летучку», которая перекрывает только интервал дефектов, при этом нижняя и верхняя части эксплуатационной колонны остаются прежними. Дополнительную колонну спускают в скважину с последующим цементированием или же с установкой пакера. Длину этой колонны выбирают из расчета создания цементного кольца в затрубе на 30 – 50 метров выше верхнего дефекта в колонне. Также дополнительную колонну спускают с пакером различных конструкций. Наиболее целесообразно применение пакеров механического и гидравлического действия.

Оценка качества работы:

1. при испытании отремонтированного интервала газом межколонные проявления должны отсутствовать;

2. качество РИР без отключения перфорированной зоны оценивают по результатам изменения межколонного давления при освоении и эксплуатации скважины;

3. при определении показателя долговечности (среднего срока службы изолирующего тампона) устанавливают ежемесячный контроль за эксплуатацией скважин.

Замена поврежденной части колонны

В нижней трубе для направления и центрирования спускаемой части колонны с оставшейся в скважине частью устанавливают конусную пробку, которую после соединения труб извлекают или разбуривают. После свинчивания колонну проверяют под растягивающей нагрузкой, равной 60–70% ее веса. Определяют герметичность места нового соединения колонны и при необходимости создают цементное кольцо в межколонном пространстве.

Устранение негерметичности эксплуатационной колонны доворотом

Для устранения негерметичности эксплуатационной колонны в скважину спускается пакер, демонтируется арматура, устанавливается катушка на доворот колонны. Пакер садится на нижнюю трубу эксплуатационной колонны не прихваченную цементом или обвалом горной породы. На катушку наматывается трос, с помощью бульдозера производят доворот колонны до появления реактивного момента. Вращение насосно-компрессорных труб с пакером свидетельствует о довороте нижней не прихваченной трубы эксплуатационной колонны.

Нефть, Газ и Энергетика

Тампонирование негерметичных резьбовых соединений обсадных колонн.

При не установленном интервале негерметичности обсадной колонны применяют метод тампонирования под давлением с непрерывной (или остановками) прокачкой тампонирующей смеси по затрубному пространству.

В фонтанирующих скважинах допускается применение извлекаемого полимерного состава.

На период отверждения тампонажного материала скважину оставляют под избыточным давлением от 40 до 60% от достигнутого при продавливании тампонажного раствора.

Оценка качества работы:

Читайте также:

- Декупаж ванны внутри своими руками

- Засорился измельчитель пищевых отходов для раковины

- Промывка и очистка канализационных самотечных коллекторов и колодцев канализационной и сточной сети

- Ода сервис ультразвуковая ванна с механическим таймером и подогревом 2л oda mh20

- Смеситель для раковины grohe plus настенный монтаж l size хром 29306003

Методы оперативного устранения утечек из соединений фланцев сосудов и аппаратов

Утечки из соединений фланцев сосудов и аппаратов являются неизбежным следствием различных факторов, даже если эксплуатация трубопроводных систем осуществляется в полном соответствии с нормами. В данной статье показано, как можно оперативно решить проблему разгерметизации соединений.

Чаще всего утечки возникают в трубопроводных системах, работающих под высоким давлением и в условиях повышенных температур. Идеальным выходом в случае утечки является замена прокладки. Тем не менее, разборка фланцевого соединения может потребовать значительного времени, а незапланированный простой технологической линии может привести к неоправданным экономическим потерям. Кроме того, не факт, что нужная прокладка в момент аварии окажется в наличии на складе.

Однокомпонентный фланцевый герметик имеет ряд преимуществ, в частности: легко заполняет возникшие зазоры, не подвержен влиянию температуры и давления, устойчив к воздействию растворителей, способен обеспечить герметичное уплотнение.

К сожалению, отверстия, через которые протекает жидкость или пар, иногда бывают настолько малы, что ввести герметик непосредственно через место прорыва и устранить утечку бывает довольно затруднительно. Оптимальным решением в данной ситуации является создание уплотнительной камеры, позволяющей подать герметик под давлением.

Конструкции уплотнительных камер

Конструкции уплотнительных камер определяются размерами соединения фланцев сосудов и аппаратов, а также доступностью места трубопроводной системы, где произошел прорыв. Камера может представлять собой полый цилиндр, с основанием, форма которого копирует место прорыва. На одной из стенок камеры должен быть предусмотрен штуцер для подачи герметика под давлением. Крепление камеры на месте прорыва осуществляется с помощью накидных зажимов или хомутов. Для герметизации места контакта уплотнительной камеры и фланца используются резиновые прокладки, вырезанные по месту.

Выбор и впрыскивание герметика

Выбор герметика определяется его эксплуатационными характеристиками с учетом рабочей температуры и давления в трубопроводной системе. Кроме того, в случае если место прорыва слишком мало, предпочтение следует отдавать герметикам имеющим низкую вязкость. Такой герметик легко заполнит образовавшееся отверстие и позволит сформировать надежный барьер для жидкости или пара, который прослужит до тех пор, пока не появится возможность произвести разборку соединения фланцев сосудов и аппаратов и замену прокладки.

Фиксация уплотнительной камеры и впрыскивание герметика должны осуществляться таким образом, чтобы ограничить смещение крепежных элементов. В противном случае это может спровоцировать еще один прорыв и усилия по восстановлению герметичности будут сведены не нет.

Ремонт системы отопления своими руками является вполне выполнимым мероприятием. При соблюдении элементарных мер безопасности и осторожном обращении с инструментом, можно самостоятельно починить течь в трубах или радиаторах. Процесс восстановления работоспособности приборов может усложниться, если возникнет необходимость в выполнении такой операции в разгар отопительного сезона. Как устранить течь в системе отопления, не сливая воду, будет подробно рассказано в этой статье.

Признаки протечки системы отопления

Не заметить утечку в трубе или радиаторе, в которой теплоноситель нагнетается под значительным давлением – просто невозможно. В этом случае, жидкость может разбрызгиваться на значительное расстояние, издавая шипящие звуки. Намного сложнее обнаружить такую проблему в атмосферных системах отопления. Здесь вода может выделять по капле и тут же испаряться на горячей поверхности радиатора. Несмотря на то, что такая утечка не приведёт к затоплению дома или квартиры, её также необходимо вовремя обнаружить и устранить, иначе количество теплоносителя постепенно уменьшится и передача тепла от котла к радиаторам станет невозможна.

Если отверстие в трубе или радиаторе незначительное, то даже при большом давлении вода может выделяться не слишком интенсивно. В таком случае, признаками протечки будут являться небольшие лужи под батареями.

Причины появления проблемы, локализация утечки

Причин возникновения утечки в системе отопления может быть множество. Если элементам отопления уже много лет, и внутренняя поверхность металлических изделий была повреждена ржавчиной, то достаточно одного гидроудара, чтобы произошло разрушение радиаторов, труб или соединительных элементов.

Важно! Чугунные изделия могут получить трещину в результате резкого перепада температур.

Внешнее механическое воздействие также может привести к повреждению элементов отопления. Например, падение тяжёлых предметов или неосторожное обращение с инструментом приведут к физическому изменению формы изделий, что и может вызвать образование разрывов и трещин.

В местах соединения труб резьбовым способом также часто возникают утечки. Если изделия были затянуты с незначительным усилием или при выполнении работ не были задействованы дополнительные герметизирующие элементы, то, при наличии значительного давления, в таких местах может образоваться большая течь.

Важно! Утечка воды может произойти в процессе опрессовки системы отопления.

Первые действия при аварии

Как заделать течь в трубе отопления, не сливая воду? Вне зависимости от причины утечки, при наличии аварии необходимо незамедлительно приступить к устранению неисправности. Первые действия в такой ситуации:

- Вызвать ремонтную бригаду.

- Закрыть кран, через который теплоноситель поступает в батарею (при наличии запорной арматуры).

- Набросить на батарею плотную ткань, если из вода вытекает под большим давлением.

- Приступить к сбору жидкости.

Важно! При большой аварии начинать работы по устранению течи следует только после вызова оперативной ремонтной бригады.

Также, необходимо обеспечить электротехническую безопасность. Все приборы, находящиеся в комнате, где произошла утечка, должны быть отключены от сети. Если вода попала на элементы электрической арматуры, то лучше обесточить домовладение или квартиру, чтобы избежать поражения током или возгорания проводки.

Как устранить утечку не перекрывая воду

Если авария произошла в частном доме либо утечка в квартире незначительная, то следует рассмотреть один из способов, как устранить течь в системе отопления не слива воду. Такая поломка может быть отремонтирована даже под большим давлением, но, в любом случае при выполнении работы следует соблюдать осторожность, ведь в отопительный сезон вода внутри труб может быть сильно нагрета.

Химические и механические способы устранения проблемы

Если нет возможности приобрести дорогостоящее оборудование, следует знать, чем заделать течь в трубе отопления под давлением без сварки. К химическим средствам, которые могут использоваться в такой ситуации, относятся всевозможные герметики. Лучше применять составы, рекомендованные к использованию при ремонте двигателей внутреннего сгорания.

Такие средства выдерживают повышенную температуру и давление, а также сохраняют прочность в течение продолжительного времени. На прямой трубе течь следует замазывать в последовательности:

- Пропитать составом герметика прочную ткань.

- Обернуть тканью трубу.

- Зафиксировать такую накладку с помощью хомутов, проволоки или верёвки.

На горячей трубе герметик очень быстро высохнет. После затвердения такая «заплатка» будет способна удерживать даже сильный напор жидкости в течение продолжительного времени.

Важно! Кроме применения автомобильных герметиков, для устранения течи в системе отопления могут также использоваться двухкомпонентные составы на основе эпоксидной смолы.

Если протекает металлическая труба, то её можно заделать с использованием каучуковых составов. Такие средства также выдерживают высокую температуру и могут применяться для ремонта отопления без слива воды. Заделка протечек с использованием таких веществ осуществляется по следующей схеме:

- Обмотать трубопровод стеклянной армирующей лентой серпянкой.

- На ленту нанести химический состав.

Важно! Вместе с серпянкой можно использовать тонкую ткань для большей пропитки армирующего слоя каучуковым составом.

Перечисленные действия необходимо повторить несколько раз. Этот метод является очень эффективным, но только при условии, что теплоноситель лишь незначительно подкапывает в месте протечки. В противном случае, следует воспользоваться механическими методами устранения аварии.

Способы ремонта трубы под давлением

Перечисленные ниже способы позволят полностью устранить течь в системе отопления, но использовать подобные методы можно только в качестве временных мер. К эффективным механическим способам устранения такой проблемы относятся:

- Установка обжимного устройства.

- Вкручивание самореза в дырку.

В качестве обжимного устройства можно использовать резиновую ленту, которой следует замотать трубу в месте протечки, после чего зафиксировать материал проволокой или обжимными хомутами. Временно исправить систему отопления можно с помощью тонкого самореза по металлу. Для этой цели под шляпку метиза следует подложить резиновую прокладку, и вкрутить изделие в отверстие, из которого вытекает теплоноситель.

Важно! Перечисленные способы являются временными решениями, но, несмотря на это, эксплуатировать домашнюю систему отопления с такими «затычками» можно довольно долго. Когда появится возможность, нужно слить воду и отремонтировать трубу с помощью сварочного аппарата.

Как восстановить герметичность в местах подключения радиаторов

Если резьба была сорвана во время установки радиаторов и фитингов, то система может потечь не сразу, а спустя какое-то время после запуска. Устранить такую неполадку без слива воды бывает непросто, ведь для эффективного ремонта потребуется замена испорченной полипропиленовой или стальной детали. Временно убрать утечку можно с использованием силиконового герметика. Для этой цели необходимо слегка открутить элемент, замазать резьбу составом и вновь закрутить.

Важно! Устранять неполадки таким способом можно только при отсутствии большого давления внутри системы отопления.

Если в повреждённых местах вода будет только капать, то заделывать повреждения можно с помощью пищевой соды и супер-клея. Выполняется такая операция следующим образом:

- В щель втирается сода.

- На щелочь наливается сверху клей быстрого действия.

Важно! Вещества моментально реагируют друг с другом, образуя прочную поверхность, которая способна выдержать значительное давление и температуру.

Устранение течи в скрытой проводке

В частном доме нередко устанавливается скрытая проводка труб, поэтому оперативно устранить течь в таких местах не представляется возможным. Учитывая тот факт, что зимой вода в системе не должна сливаться, ремонт выполняется с добавлением в теплоноситель горчичного порошка.

Отопление необходимо на время отключить и всыпать вещество в расширительный бачок. Затем котёл следует запустить и дать системе поработать в стандартном режиме. При движении жидкости по трубам, органическое вещество будет заполнять все внутренние неровности. Попав в место утечки, горчичный порошок забьёт его и разбухнет, после чего вода перестанет подтекать.

Важно! Если с первой попытки полностью устранить течь таким образом не удалось, то процедуру следует повторить через 12 часов.

Такой способ устранения неполадки поможет только в том случае, если в трубе образовалось незначительное повреждение. При разгерметизации сварного шва или стыка пропиленовой трубы устранить проблему в скрытой проводке этим способом не получится. Потребуется срочная остановка отопительной системы и осуществление качественного ремонта трубопровода.

Отзывы пользователей

Многие люди уже столкнулись с проблемой разгерметизации системы отопления, поэтому имеют собственный опыт устранения таких неисправностей и могут поделиться мнениями о наиболее действенных методах ремонта.

Максим. г. Уфа.

Устранил течь пластиковых труб в системе отопления с помощью специального сварочного аппарата. На время выполнения работ выключил котёл и насос, чтобы прекратить движения жидкости по трубам. Сваривать трубы рекомендую при максимально возможной температуре.

Михаил. г. Архангельск.

Во время отопительного сезона прорвало трубу на втором этаже. Временно устранить проблему удалось с помощью резиновой велосипедной камеры и струбцины. Течь была полностью остановлена, но во время работы отопления в комнате ощущается сильный резиновый запах.

Как заделать течь в трубопроводе системы отопления, не сливая воду, подробно рассказано в этой статье. В зависимости от степени повреждения, а также условий эксплуатации, можно эффективно использовать тот или иной метод устранения неисправности. Если работа осуществляется не на холодной трубе, то следует обязательно проявлять осторожность, чтобы не получить ожоги. Если есть возможность перекрыть подачу теплоносителя на время ремонта, то следует обязательно это сделать, чтобы предупредить возможные травмы и затопление жилого помещения.

( 3 оценки, среднее 2.33 из 5 )

Большая Энциклопедия Нефти и Газа

Cтраница 1

Устранение утечки достигается сменой прокладок и подтягиванием болтов фланцев, подваркой или вырезкой дефектного участка и заменой его новым. [1]

Устранение утечек газа и повреждений изоляции: 6.5.1. утечки газа на газопроводах, обнаруженные при приборном техническом обследовании, устраняются в аварийном порядке. [2]

Устранение утечек газа между фланцами и через сальники задвижек газопровода производится путем осторожной подтяжки их болтов крест-накрест. Если этим не удастся ликвидировать утечку, следует переставить задвижку на новые прокладки, а в сальниках добавить или сменить набивку. [3]

Обратите внимание

Устранение утечек газа в сальниках арматуры и приборов производится путем смазки шпинделей, подтяжки сальников, добавления набивки или смены ее и притирки кранов. Утечки газа через пробковые натяжные краны устраняются путем их смазки и подтяжки хвостовых гаек, а если это не помогает, то притиркой кранов. [4]

Устранение утечки газа через фланцы производить путем осторожного подтягивания гаек их болтов, расположенных крест-накрест, и если их подтяжкой утечка не устраняется, сменить прокладки. [5]

Устранение утечки газа в сварном соединении газопровода производится вырубкой части старого шва и сваркой вновь или заменой поврежденной части газопровода новой, если длина поврежденной части шва более Vs длины его окружности. [6]

Устранение утечек газа через соединения в горелках производится путем подтягивания соединения, замены уплотнений и прокладок. [7]

Устранение утечек газа между фланцами и через сальники задвижек газопровода производится путем осторожной подтяжки их болтов крест-накрест. Если этим не удастся ликвидировать утечку, следует переставить задвижку на новые прокладки а в сальниках добавить или сменить набивку. [8]

Устранение утечек газа в сальниках арматуры и приборов производится путем смазки шпинделей, подтяжки сальников, добавления набивки или смены ее и притирки кранов. Утечки газа через пробковые натяжные краны устраняются путем их смазки и подтяжки хвостовых гаек, а если это не помогает, то притиркой кранов. [9]

Устранение утечки газа через фл анцы производить путем осторожного подтягивания гаек их болтов, расположенных крест-накрест, и если их подтяжкой утечка не устраняется, сменить прокладки. [10]

Устранение утечки газа в сварном соединении газопровода производится вырубкой части старого шва и сваркой вновь или заменой поврежденной части газопровода новой, если длина поврежденной части шва более / з длины его окружности. [11]

Важно

Устранение утечек газа через соединения в горелках производится путем подтягивания соединения, замены уплотнений и прокладок. [12]

Устранение утечек газа на работающем технологическом оборудовании не разрешается. [13]

Устранение утечек газа на работающем технологическом оборудовании не допускается. [14]

Устранение утечек газа в сальниках арматуры и приборов производится путем смазки шпинделей и задвижек и подтягивания сальников, добавления набивки или смены ее.

Утечки газа через краны устраняются смазкой пробок кранов, подтягиванием хвостовых гаек и притиркой кранов. Утечки газа во фланцевых соединениях устраняются осторожным подтягиванием гаек стягивающих болтов.

Если при этом утечка не устраняется, необходимо сменить прокладки. Все перечисленные работы могут производиться без остановки печи и прекращения подачи газа. [15]

Страницы: 1 2 3 4

Источник: https://www.ngpedia.ru/id551521p1.html

Утечки бытового газа, их обнаружение и ликвидация

Загазованность любого помещения может произойти вследствие утечки газа:

— из соединений газопроводов, газовой арматуры и аппаратуры, а также через их неплотности;

— из кранов (задвижек), случайно оставленных открытыми без присмотра;

— при разрыве какого-либо сварного стыка на газопроводе, как непосредственно в месте потребления газа, так и в смежном подземном участке, откуда газ может проникнуть в помещение в местах ввода газопроводов;

— в случае сжигания газа при плохой тяге и плохой регулировке процесса горения, а также при плохой вентиляции помещения, без хорошего удаления продуктов неполного сгорания.

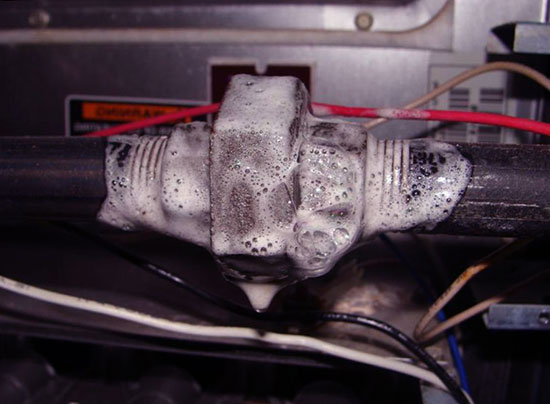

Обнаружение мест утечек газа из внутренних газопроводов производиться обмыливанием резьбовых, сварных и фланцевых соединений. Применение для этих целей открытого огня категорически запрещается. Признаком утечки газа в этом случае является наличие пузырьков мыльного раствора.

При обмыливании применяют раствор мыла (порошка) в пропорции 35 г на 1 л воды при температуре наружного воздуха выше 0 °С, а при низких температурах наружного воздуха в раствор мыльной эмульсии добавляют соответственно глицерин в количестве 450 г на 515 г воды или этиловый спирт в количестве 560 г на 450 г воды.

Обнаруженную утечку газа из газопровода устраняют:

— заменой пеньковой набивки в резьбовых соединениях;

— сменой прокладок или подтяжкой болтов во фланцевых соединениях;

— заваркой дефектного шва на газопроводе.

Определение и ликвидация мест утечки газа из наружных и подземных газопроводов аварийной службой эксплуатационной организации газового хозяйства.

Совет

Все указанные работы выполняются после отключения ремонтируемого участка газопровода от действующей сети путём закрытия отключающих кранов или задвижек с установкой после них заглушек.

Давление газа в отключённом участке газопровода снижается перед ремонтом до нуля, а оставшийся газ удаляется наружу через «свечу» или резиновый шланг.

По окончании ремонта участка газопровода заглушку на отключающей запорной арматуре удаляют и ремонтируемый газопровод продувают газом до полного вытеснения воздуха. Одновременно проверяют мыльным раствором плотность всех соединений газопровода и установленной арматуры.

Несколько иначе ликвидируют утечки газа за регулятором давления ГРП. В этом случае в помещение ГРП должны входить два слесаря‑газовика в шланговых противогазах, а третий должен дежурить перед входом снаружи. Один из слесарей постепенно открывает задвижку на обводном газопроводе и доводит давление за регулятором до величины, немного большей верхнего предела регулировки.

Другой слесарь закрывает задвижки перед фильтром и за регулятором, а затем устанавливает заглушку между фланцами этих задвижек и отключаемых приборов. Регулятор давления разбирают на ремонт, а помещение ГРП тщательно проветривают и проверяют на отсутствие газа переносным газоанализатором ПГФ-2М.

При отсутствии газа в помещении работы по ремонту регулятора проводятся уже без противогаза.

Подобным образом устраняют утечку газа через неплотности предохранительного клапана, фильтра и газового объёмного счётчика, установленного в ГРП.

До устранения утечки газа запрещается:

— включать и выключать обычное электроосвещение;

— пользоваться электрическими приборами (плитками, звонками и др.);

— курить, зажигать спички и зажигалки;

— вносить открытый огонь (факел, фонарь «летучая мышь») и применять его для отыскания утечек газа.

Источник: https://u321.livejournal.com/22925.html

Герметизация газовых труб различными видами герметиков

Для передач газа на расстояния обычно используют пластиковые или металлические трубы. Безусловно, одной трубы не может быть достаточно, поэтому их нужно соединять между собой.

Для того, чтобы предотвратить утечку газа через соединительные фитинги, резьбовое соединение нужно обязательно дополнительно герметизировать.

Эта операция выполняется при помощи специальных герметиков для труб, уплотнителей, и тому подобных. Ниже будут представлены самые популярные из них.

Лен

Льняную прядь или лен в комплекте с суриком из свинца на олифе в нашей стране является самым известным и популярным способом герметизации соединений труб.

При помощи пряди из льна в большинстве квартир и домов происходит установка как газовых, так и водопроводных труб. Во-многом из-за того, что это прописано в СНиПе.

Иногда вместо сурика из свинца используется его железный аналог, но он обладает явным недостатком – отсутствием защиты от ржавчины. В некоторых случаях суриком вовсе пренебрегают и устанавливают соединение без него.

Это значительно увеличивает вероятность развития коррозии в резьбовых соединениях.

Герметизация соединений труб льном имеет ряд неоспоримых преимуществ:

- Доступность и дешевизна.

- Высокий уровень адгезии после высыхания олифы.

- Прочная фиксация за счет больших усилий при затяжке соединения.

Однако у этого устаревшего способам герметизации много недостатков:

- Для правильной установки труб нужно владеть профессиональными знаниями.

- Слишком большое усилие при затяжке резьбы может привести к повреждению детали.

- Со временем в системах подачи газа или отопления могут начаться протечки из-за разрушения структуры льна, поэтому ремонт системы нужно проводить вовремя.

- Сложный демонтаж. Нередко приходится разогревать соединения до момента выгорания льна.

Таким образом, использование льна при герметизации чревато возникновением некоторых проблем, зато это позволит при хорошей надежности сэкономить на покупке.

Незатвердевающие пасты

Этот вид герметика является надежным и недорогим способом предотвратить вероятность протек. Сам материал достаточно прост в монтаже. Незатвердевающие пасты представляются собой вязкую субстанцию, в основе которого лежат масла, синтетические смолы и наполнители. Стоит отметить, что этот материал можно использовать только для трубо- и газопровода низкого давления.

Преимущества незатвердевающих паст:

Удобство монтажа, нужно просто смазать поверхность резьбы.

- Легкость затяжки.

- Простой демонтаж системы.

Теперь перейдем к минусам этого материала:

- При высоком давлении герметизирующий материал постепенно выдавливается из резьбового соединения.

- Хорошо уплотняет только соединения с низким давлением.

- Нельзя использовать при маленьком резьбовом зазоре.

- Нет прочной фиксации соединения.

Итак, можно сделать вывод, что незатвердевающие пасты являются хорошим способом герметизации, они надежны и не ударят по вашему кошельку, однако подходят только для систем с низким давлением.

Герметики на основе растворителей

Этот материал представляет собой высыхающую пасту. Самый просто и логичный способ герметизации резьбовых соединений. Этот герметик появился на российском строительном рынке относительно недавно, а чаще всего его используют вкупе с леном, что сказывается на эффективность герметизации.

Преимущества герметизационных материалов на основе растворителей:

- Высыхание пасты уже в резьбовом зазоре, что предотвращает возможность выдавливания пасты из стыка.

- Смазывание резьбы, что облегчает монтаж.

- Высокий уровень фиксации.

Стоит отметить недостатки этого материала, среди которых:

- Существует необходимость подтяжки соединения.

- Герметик усаживается при фиксации большого резьбового зазора.

Ленты из фторопласта (ФУМ)

Это тонкая пленка в настоящее время получила большую популярность в нашей стране, а еще пару десятков лет назад найти её на нашем рынке было практически невозможно.

К достоинствам ФУМ ленты относят химическую стойкость и легкость при монтаже. Лента из фторопласта имеет целый ряд недостатков.

Обратите внимание

Например, она не обеспечивает высокого уровня герметизации, имеет вероятность выскакивания из резьбового соединения в случае изменения температуры со всеми вытекающими последствиями.

Низкий уровень герметизации соединений, подвергающихся вибрациям, плохая герметизация соединений диаметром больше ¾ дюйма и слабые герметизирующие свойства на высококачественной резьбе.

Универсальная уплотнительная нить

Эта лента производится из нейлона и пропитывает специальным составом. Самыми популярными из них являются нити компаний «Локтайн 55» и «Унилок» (производится в Европейском Союзе) и «Рекорд», производящиеся в России.

Достоинства универсальной нити:

- Простота использования

- Самый совершенный метод герметизации резьбовых соединений в наше время.

- Невысокая стоимость.

- Высокая надежность соединения.

- Выдерживает температуру до 130 градусов Цельсия.

- Отлично герметизирует трубопровод для газа.

- Возможность монтажа при низкой температуре или на мокрое покрытие (остальные виды герметиков нельзя использовать в таких условиях).

Недостатки универсальной нити:

- Нельзя использовать при монтаже нефтепровода.

- Не самая надежная герметизация труб большого диаметра.

- Необходимость наличия шероховатостей на резьбе.

Универсальная уплотнительная нить почти не имеет недостатков и имеет относительно низкую цену, поэтому такой способ герметизации можно назвать оптимальным.

Анаэробные клеи герметики

Этот материал обладает хорошей вязкостью и жидкой консистенцией. Они могут находит долгое время на открытом воздухе без изменения своих свойств. При попадании в резьбовые соединения, где нет воздуха, они полимеризуются без усадки. В итоге получается очень прочное и твердое вещество, по свойствам похожее на пластмассу.

Оно обеспечивает отличную герметизацию и полностью заполняет зазор в резьбе вне зависимости от давления жидкости или газа в трубах. Важным преимуществом анаэробных клеев является то, что они превращаются в твердую субстанцию только в резьбовых соединениях, а на открытом воздухе сохраняют жидкую форму и не забиваются оборудование и клапана. Их можно легко удалить с поверхности.

Этот материал широко используют в промышленности.

Анаэробный клеи можно легко нанести прямо из упаковки. При проведении объемных работ, стоит воспользоваться дозаторами. Разные виды клеев имеют различное время полимеризации вещества, от 3 минут до нескольких часов.

Выбор конкретного клея зависит от технической задачи. Если вам нужен быстрый монтаж, то стоит воспользоваться клеем с небольшим временем затвердевания.

В ситуации, когда соединение необходимо отрегулировать, то тут можно выбрать клей, который приобретает окончательную форму спустя некоторое время.

Разобрать соединение, уплотненное при помощи анаэробного клея, можно при помощи обычных инструментов. После затвердевания клей не обладает токсичностью, что позволяет использовать его для пищевой промышленности.

Рабочая температура анаэробных герметиков составляет от -55 до +150 градусов Цельсия. Некоторые виды клея могут выдерживать до +200 градусов. При кратковременном воздействии более высоких температур они могут продолжать выполнять свою работу без изменения свойств.

Стоимость анаэробных клеев выше, чем других видов герметиков. Однако они полностью отрабатывают объявленную цену. Надежность соединения с использованием анаэробного клея значительно выше, чем любого другого материала.

Важно

Каждый хозяин выбирает для себя, что для него важнее: уверенность и надежность или вероятность получения больших убытков в случае поломки системы.

К несомненным преимущества анаэробного клея-герметика относят простоту в использовании, уплотнение резьбы вне зависимости от усилия, просто монтажа системы благодаря смазывающим свойствам, способность выдерживать больше давление газа или жидкости, лучшее соотношение цены и качества, сохранение жидкой формы на открытом воздухе.

К недостаткам этого вещества относят невозможность использования в среде окислителей и кислородной среде и при низких температурах в связи с увеличением времени полимеризации. Применять этот состав можно исключительно на сухой резьбе и не рекомендуется при монтаже труб, диаметр которых составляет больше М80.

Соединение газовых труб

Небольшие сварные трубы из стали обычно применяют для газопроводных систем с сечением 1/2-2. Резьбовые стальные трубы, не обладающие швом, применяют в газопроводах, сечение которых значительно больше отметки соединение газовых труб 1/2-2.

Оптимальным выбором для части газопровода, расположенной под землей, являются битумизированные бесшовные трубы из стали. У них есть наиболее подходящее резьбовое соединение и джутовая оболочка.

Регулярно используются битумизированные и раструбные стальные оболочки. Зачастую в газопроводных системах используют такой же принцип соединения друг с другом, как и у водопроводных. Такой метод называют фитингом.

Он заключается в том, что раструбы уплотняют по типу канализационных труб, а сварные скрепляют между собой.

В качестве уплотнителя обычно выступает материал из конопляных волокон, предварительно пропитанный льняным маслом или олифой. Не стоит использовать уплотнители, которые могут вызывать затруднения при последующем демонтаже, закупоривая соединения или препятствуя ему.

Запорные краны газопровода могут закрываться двумя способами: вручную или ключом. Их не нужно уплотнять, а точно подгонять плотно друг к другу.

В подвальных помещениях трубы не обязательно закрывать, монтировать их стоит с соблюдением зазора между стеной при помощи скоб и хомутов. В местах прохода труб через стену или в месте их перекрытия они покрываются специальной защитной трубкой. Соединение труб должно находится не на самом переходе, а до и после него.

Совет

В шлакобетонной кладке систему газопровода нужна защищать, например, антикоррозийной краской или другой изолирующей оболочкой. Трубы, проходящие в пазах стен, закрепляются на них крюками, а пазы качественно заделываются.

Если в кладке был предусмотрен дымоход, то газопровод должен его огибать.

Источник: http://glawtruba.ru/operacii-s-trubami/germetizaciya-gazovyx-trub.html

Кухонная плита травит газ — как исправить проблему

Если вы чувствуете запах газа – это реальная опасность для жизни и здоровья. Когда плита дает продолжительную утечку, голубое топливо имеет свойство скапливаться в ограниченном пространстве. Так образуется взрывоопасная смесь.

Она может сдетонировать при любом благоприятном случае. Поэтому любые такие симптомы – повод к немедленному обращению в газовую службу.

А я расскажу, в чем может состоять причина поломки, чтобы вам не навешали лапши на уши и научу, как определить утечку.

Почему от плиты пахнет газом: основные причины утечки

Даже современная техника не дает 100% защиты от утечек, однако, высокое качество сборки и комплектующих может отодвинуть этот момент на бессрочный срок. Поэтому советую изначально выбирать хорошие плиты.

Кстати, вполне приличные варианты я встречал даже в бюджетных линейках от отечественных производителей. Чего только стоят газовые плиты Gefest, – не без проблем, конечно, но в плане надежности вполне себе хороший вариант. Отличные характеристики в плане эксплуатации демонстрирует техника Gorenje. Но, это все работает при условии грамотного подключения.

Так давайте вернемся к нашим баранам. Утечки возникают по таким причинным факторам:

- проблемы со шлангом: продавилась, повредилась, лопнула прокладка шланга, произошло ослабление гайки соединения шланга, сам шланг – дырявый;

- проблемы с краном: изношена уплотнительная резинка крана, на пробке крана отсутствует смазка, газовый кран разболтан;

- в плите нарушена герметичность из-за слабо закрученных внутренних соединений. Кстати, нарушение герметизации могло произойти и в ходе транспортировки;

- неправильный монтаж, неправильные настройки. С одной стороны, техника безопасности и правила эксплуатации бытовых газовых приборов не позволяют проводить самостоятельные работы по подключению. С другой стороны, на просторах нашей родины полно медвежьих углов, где кустарные установщики откровенно халтурят и допускают грубейшие нарушения техники безопасности. Кроме того, часто упускают такой момент, что плита всегда идет с заводскими настройками – под газовую сеть либо сжиженный газ. Возможно, причина неполадок в этом. Газ может пропускать баллон, как правило, тут уязвимо место соединения с гибким шлангом, о чем я говорил выше;

- нарушения эксплуатации: в плите без газ-контроля убежало молоко, вас рядом нет, пламя потухло, а газ идет;

- неисправна конфорка – тут может быть заводской брак, либо естественный износ. В большинстве случаев ее глушат или меняют на новую.

Собственно, запах газа можно и не почувствовать сразу, особенно, если в помещении открыто окно. Но, во время приготовления пищи – вполне.

Чтобы не упустить этот момент, в бытовой газ добавляют дополнительный компонент – меркаптан. Эта отдушка – чрезвычайно вонючее соединение.

По идее, она должна предупредить об утечке задолго до того, как концентрация голубого топлива достигнет предельно опасного уровня. Но, на практике возможно всякое.