В местах, куда при проведении сварки расплавленный металл не затекает внутрь соединения, образуются непровары. Такой дефект значительно снижает прочность сварного шва, делая его ненадежным. Непровары становятся местами концентрации внутренних напряжений, что еще больше снижает стойкость соединения к нагрузкам, особенно ударным.

Содержание

- Что такое непровар

- Причины возникновения

- Группы непровара по ГОСТ

- Способы предотвращения непроваров

- Разделка кромок

- Подача тепла

- Соблюдение режимов сварки

- Положение электрода при сварке

- Тугоплавкие оксиды

- Как исправить дефект непровара

Что такое непровар

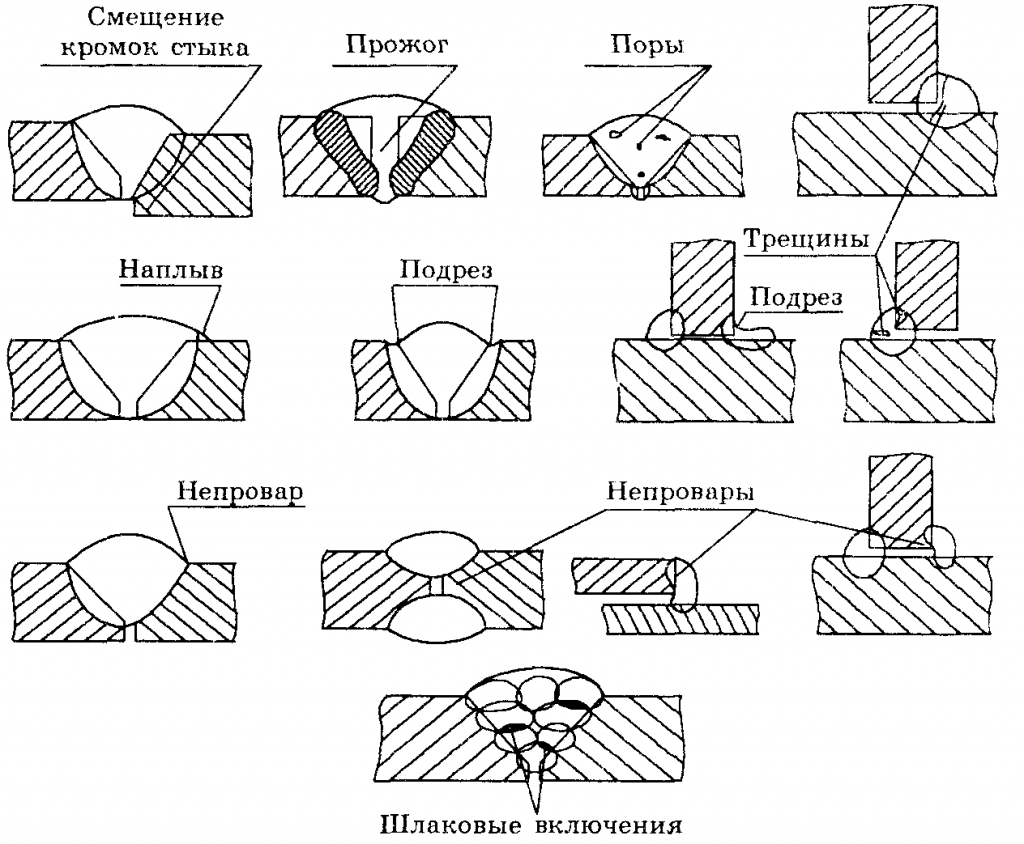

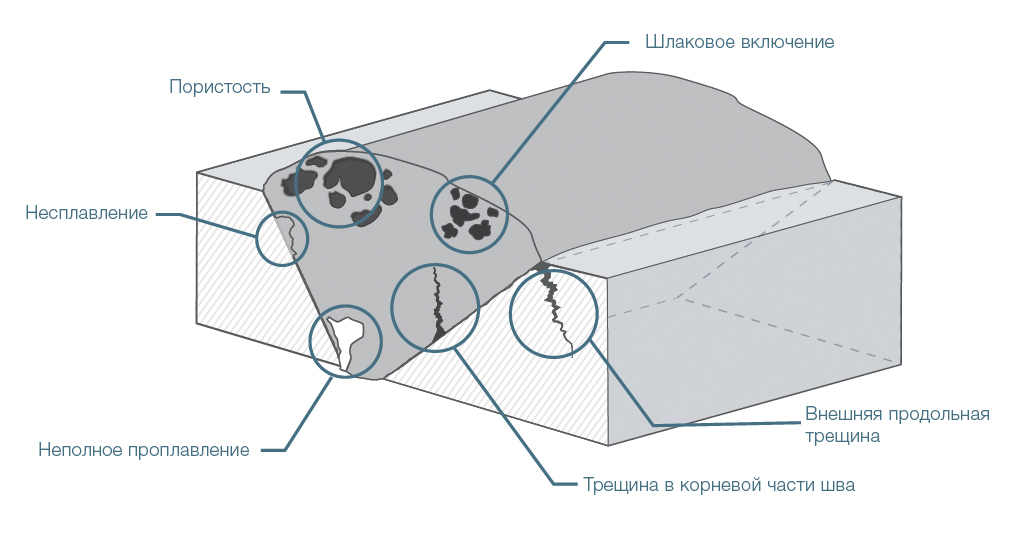

В справочниках непроваром называются дефекты в местах, где основной и наплавленный металл не сплавились или сечение шва заполнено не полностью. Изъяны этого вида образуются на кромках, между слоями при сварке широких стыков в несколько проходов, в корне шва. На изломах и вырезанных для контроля участках непровар выглядит как темная полоска между основным и наплавленным металлом. Визуально изъян можно обнаружить по наружным трещинам и порам, которые образуются на внешней поверхности сварного шва. Внутренние трещины и другие нарушения выявляют методом просвечивания сварного соединения рентгеном, гамма-лучами, ультразвуком.

Причины возникновения

Причиной, по которой образуются непровары, может стать:

- завышенная скорость ведения электрода или горелки вдоль шва;

- посторонние включения;

- некачественная подготовка кромок;

- завышенный диаметр электрода;

- малое значение сварочного тока;

- пустоты в виде пор;

- недостаточный прогрев корня шва из-за малого угла фасок на кромках, большого притупления, отсутствия зазора между свариваемыми заготовками.

Посторонние включения из не успевшего всплыть шлака могут быть размером до нескольких сантиметров. Частицы вольфрама попадают в шов при недостаточной защите во время сварки неплавящимся электродом. Прослойки из оксидных пленок с высокой температурой плавления образуются, если кромки были плохо очищены от грязи и ржавчины.

Поры образуются из газа (преимущественно водорода) выделяющегося при сварке, который не успел выйти при остывании шва. Полости сферической или цилиндрической формы достигают размера до нескольких миллиметров. Отдельно расположенные поры не опасны, но при образовании цепочек или групп ослабляют сварное соединение. Газовые пузырьки образуются при недостаточной защите сварной ванны, завышенной скорости наложения шва. Количество пор возрастает, если сварку выполнять плавящимся электродом с отсыревшей обмазкой.

Трещины, сопровождающие непровары, образуются на шве и прилегающих к нему участках внутри или снаружи. Дефекты могут располагаться в продольном и поперечном направлении. Трещины опасны тем, что имея микроскопические начальные размеры, под действием остаточного напряжения с высокой скоростью увеличиваются до больших размеров. Риск образования трещин возрастает при сварке жестко закрепленных заготовок, металлов с высоким содержанием серы, фосфора, углерода. Выполнение монтажа на морозе и наложение близко расположенных швов также чревато появлением трещин.

Группы непровара по ГОСТ

В ГОСТ 30242-97 дефекты сварных швов связанные с непроваром представлены в 6 группах:

|

№ группы |

Название дефектов |

|

1 |

Трещины |

|

2 |

Поры и полости |

|

3 |

Твердые включения |

|

4 |

Не сплавления и непровары |

|

5 |

Нарушения формы шва |

|

6 |

Дефекты, не вошедшие в предыдущие группы |

Каждый дефект обозначается трехзначным числом, начинающимся с номера группы. Например, 101 — продольная трещина, а 402 непровар. Для указания места расположения изъяна добавляется четвертая цифра. Так кодом 4011 обозначено несплавление между швом и основным металлом по боковой стороне. В справочниках Международного института сварки (МИС) дефекты обозначены буквами латинского алфавита. Непровары и несплавления маркируются литерой D.

Способы предотвращения непроваров

Основная опасность таких дефектов как непровары заключается в снижении прочности шва до 70%. Поэтому проще и дешевле предотвратить их образование, чем переделывать работу заново.

Разделка кромок

Профилактику по предотвращению дефектов начинают на стадии, когда проводится подготовка стыков к сварке. На заготовках кромки разделывают под углом, достаточным для свободного доступа электрода к корню шва, не забывая оставлять притупление. Поверхности возле стыка очищают от грязи, ржавчины, окалины и обезжиривают. Заготовки без жесткого крепления укладывают в одной плоскости без перекосов и смещения по высоте. Между кромками оставляют зазор, необходимый для компенсации температурных деформаций, сопровождаемых появлением трещин.

Подача тепла

Непровары часто появляются из-за недостатка тепла при низком напряжении, поэтому мощности дуги не хватает для полного расплавления металла. Частой причиной образования такого дефекта сварки в начале и на конце сварного соединения становится уменьшение глубины провара из-за неустановившегося теплового процесса. Скорость ведения сварки выбирают такой, чтобы успевал плавиться металл кромок, иначе при быстром перемещении электрода теплоты будет хватать только на образование шва. Если при многослойной сварке не удалять шлак после каждого прохода, появление непроваров обеспечено, так как он будет препятствовать плавлению предыдущего шва.

Соблюдение режимов сварки

У неопытных сварщиков шов с непроварами получается при установке низкого значения тока, несоответствующего толщине и металлу заготовок. При неправильном выборе полярности, если сварка выполняется постоянным током, оксидные пленки электромагнитным полем прижимаются к кромкам, препятствуя их расплавлению. Также следует учитывать, что магнитное поле может отклонять дугу в сторону. Чтобы избежать появления непроваров на концах шва и при замене электрода у многофункциональных инверторов настраивают функцию кратковременного повышения напряжения. Она срабатывает в начале и в момент отрыва электрода. Высока вероятность образования изъянов при работе на старом аппарате без стабилизации параметров дуги. Ее ток будет изменяться при колебаниях сетевого напряжения. Поэтому для работы выбирают время, когда они минимальны.

Положение электрода при сварке

При сварке дугу ведут строго по оси стыка, чтобы обе кромки прогревались одинаково, так как при отклонении в сторону одна из них не сплавится со швом. Электрод перемещают углом вперед, с наклоном 5 — 20⁰. Сварка угловых швов выполняется «в лодочку», электрод держат на равном расстоянии от поверхности заготовок. Если детали соединяют несимметричной «лодочкой», электрод выставляют под углом 30⁰ к плоскости одной из них. Сварку проводят на повышенном токе с прямой или обратной полярностью. При сварке обратной полярностью, выполняемой короткой дугой, могут образоваться подрезы. Завышенный диаметр электрода способствует попаданию частичек шлака в промежуток между кромками.

Тугоплавкие оксиды

Легированная сталь и сплавы содержат компоненты, которые при нагреве образуют тугоплавкие оксиды. При нарушении технологии сварочных работ они и шлак остаются внутри шва, создавая непровары. Поскольку для образования оксидов необходим кислород, нужно защищать сварочную ванну от контакта с атмосферой. Если сварку выполняют инвертором MIG/MAG, используется инертный газ или флюс, создающий при нагреве защитную среду. При сварке плавящимся электродом важно правильно подобрать марку с покрытием, соответствующему виду металла.

Как исправить дефект непровара

Когда к сварному соединению не предъявляются высокие требования по прочности, изделие может быть принято в эксплуатацию, если мелкий дефект расположен вдоль направления действия нагрузки. Также учитывается форма и глубина изъяна. Если к непровару сварного шва есть доступ для сварки, его зачищают и переваривают. При монтаже ответственных конструкций забракованный участок вырубают или вырезают, после подготовки сваривают повторно.

Нормативными документами допускается образование непроваров, если они не превышают установленные пределы. Поэтому начинающим сварщикам не стоит бояться дефектов, главное своевременно устранять их. Зная причины образования непроваров, можно быстро научиться выявлять места их появления.

По классификации непровары попадают в группу наружных дефектов и, по определению, могут быть выявлены визуально. И хотя выявление таких дефектов не представляет особого труда, устранение их весьма трудоемко, а значит не дешево. Во избежание подобных явлений необходимо четко знать причины их возникновения и методы устранения.

1 / 1

Содержание:

- Причины непровара

- Пористость сварного шва

- Предупреждение и устранение непровара

- Недостаток тепла

- Тугоплавкие оксиды

- Неправильное положение электрода

- Некачественная разделка кромок

- Поочередное следование технологии сварки

В практике сварки металлических деталей имеет место несплавление шва. Самый распространенный случай непровара возникает при односторонней сварке встык, если сварочный ток имеет недостаточную величину и листы металла свариваются не на всю толщину. При сварке с двух сторон может случиться, что сварные швы не будут перекрывать друг друга. В тавровых соединениях непровар проявляется как поверхностный дефект, без достаточного проплавления вглубь металла.

Причины непровара

Самой частой причиной непровара считается неправильный режим сварки. Это может быть либо недостаточный сварочный ток, либо повышенная скорость сварки. Понятно, что и в том, и другом случае имеет место недостаток энергии для качественного расплавления кромок. Такие условия, чаще всего, способствуют не полному проплавлению корня шва.

В случаях, когда электрод смещается с центральной линии стыка, возникает недостаточное сплавление кромки шва. Шов доходит до корня, но одна из кромок не касается его. Случаи непровара между слоями имеют место при недостаточно тщательной очистке каждого слоя. Непровару может способствовать неправильная разделка кромок соединяемых деталей: малый зазор, малый угол скоса, большое притупление.

Пористость сварного шва

Не нужно быть глубоким теоретиком, чтобы понять вредное влияние пористости на механическую прочность сварного соединения. Некоторые изделия кроме механической прочности имеют повышенные требования к непроницаемости. Это всевозможные сосуды, технологические ванны, корпуса судов. Для таких изделий особый подход начинается еще при хранении металла на складах. Там всячески стараются избегать случаев загрязнения или коррозии как листов металла, так и сварочной проволоки. Повлиять на возникновение пористости сварного соединения может качество электродов и наличие сварочных шлаков.

Для исключения влияния электродов на пористость шва их рекомендуется прокаливать перед сваркой. Такая процедура снижает количество влаги в обмазке и способствует обугливанию органики. Качественные электроды должны обладать следующими качествами:

- изготовлены в строгом соблюдении рецептуры;

- изготовлены без нарушения требований технической документации по отношению к составляющим компонентам;

- прокалены перед использованием.

Электроды, имеющие покрытие основного вида, прокаливаются при температуре 380 – 420 С0. Варить ими рекомендуется через 2 – 3 дня после прокаливания. Выдержка необходима для стабилизации влажности обмазки. Сварка ведется короткой дугой, что обеспечивает достаточную защиту от кислорода воздуха.

Чаще всего пористость провоцируется наличием в металле водорода, оксида углерода и азота. Развитию пористости способствует увеличение растворенного в металле газа, по мере роста температуры расплава. Если количество газа в металле превосходит его количество в равновесном состоянии, то он начнет выделяться в атмосферу. Газовые пузыри из нижних слоев металла не успевают выделиться в атмосферу до затвердевания и остаются в металле шва.

Предупреждение и устранение непровара

Из возможных причин возникновения такого дефекта, как непровар сварного шва, выделяют пять наиболее весомых причин:

- недостаток тепла;

- наличие тугоплавких оксидов;

- неправильное положение электрода;

- некачественная разделка кромок;

- несоблюдение поочередности следования технологии сварки.

Для предупреждения таких дефектов необходимо устранить условия, создающие предпосылки для возникновения непровара шва. Рассмотрим их подробнее.

Недостаток тепла

Слабая сеть, допускающая сильные колебания электрического напряжения, может стать причиной плохого провара. В такой сети электрическое напряжение до начала сварки и после, сильно разнится. Напряжение до начала сварки будет выше, и ток, соответствующий этому напряжению, тоже будет выше. Сварщик выбирает этот ток в соответствии с режимом сварки. Но, после начала сварки напряжение в сети падает и уменьшается сварочный ток.

В результате процесс проходит не в соответствии с режимом. В зону сварки доставляется меньшее количество энергии, отчего возникает непровар. Такой же результат может быть получен при правильно подобранном сварочном токе, но повышенной скорости ведения сварки. Случаи разные, а результат один: недостаток подводимой энергии. В первом случае из-за малого тока, во втором случае из-за малого промежутка времени на прогрев.

Тугоплавкие оксиды

Если ошибиться с режимом сварки, можно создать условия, при которых шлаки и оксиды не успеют выйти на поверхность в процессе остывания. В таком случае они остаются внутри металла, создавая неметаллические включения, и по аналогии с газовыми включениями создают недопустимую пористость.

Этим дефектом особенно грешат легированные стали.

Неправильное положение электрода

Большое значение для получения хорошо проваренного шва имеет угол наклона электрода и равномерное ведение его по шву. Кроме этого, элекрод необходимо вести строго по линии шва. В противном случае произойдет уход электрода от оси стыка и неравномерный прогрев свариваемых кромок. Результатом станет непровар одной из кромок.

При сварке угловых швов необходимо также придерживаться рекомендованных углов наклона электрода.

При сварке в симметричную «лодочку» электрод ведут под углом в 45 градусов. Линия электрода как бы становится биссектрисой свариваемого угла. Несимметричная лодочка варится под углами 30 и 60 градусов. Иногда к неправильному углу ведения электрода добавляется увеличенный диаметр электрода или другая полярность, что увеличивает вероятность попадания шлака между кромками.

Некачественная разделка кромок

Под качественной разделкой следует понимать тщательное соблюдение геометрии разделки кромок с последующей зачисткой от ржавчины и грязи. Если плоскости соединения не будут параллельными, то это гарантированно станет причиной непровара. К таким же последствиям приведет перекос или смещение кромок.

Поочередное следование технологии сварки

В процессе сварки иногда приходится менять режимы. Так в большинстве случаев корень шва начинает вариться на одном режиме, а заканчивается процесс на другом режиме. Начало и окончание шва могут требовать некоторых корректировок режима по силе тока или скорости ведения сварки. Часто приходится начинать следующий слой сварного шва на измененном режиме. Во всех подобных случаях необходимо строго придерживаться технологических рекомендаций и вовремя

корректировать режимы сварки.

Дефекты в сварочном соединении приводят к ухудшению его рабочих и визуальных характеристик. Для обнаружения недочетов соединения существуют разные методики контроля над качеством проведенной работы.

Это может быть простой осмотр сварного соединения. Либо более сложные техники проверки: рентген, аппаратура с применением ультразвуковых волн.

Что можно предпринять в случае обнаружения дефектов шва? Уходит ли деталь в утилизацию? Нет. Если проверка обнаружила у сварочных соединений недоработки, их вполне можно исправить.

В этой статье будут детально рассмотрены варианты сварочных недоработок и как их исправляют.

Содержание статьиПоказать

Разновидности сварочных ошибок

Изъяны сварных швов делятся на два типа: наружный и внутренний. Их названия отражают суть этих понятий. Наружные изъяны находятся на поверхности соединения.

Они обнаруживаются без дополнительных приспособлений, простым осмотром. Внутренний тип недочетов сварки внешне не заметен.

Такие изъяны находятся внутри соединения. Для их обнаружения и исправления нужно дополнительное оборудование.

Наружные изъяны

Непровары

Такие наружные недочеты появляются, когда на сварочном оборудовании установлен низкий уровень силы тока. Когда этот показатель занижен, воздействия тока не хватает для полного проваривания стыка.

Также непровары могут получаться при повышенной скорости сваривания деталей. В таком случае металл просто не успевает качественно провариться. Еще одной причиной может послужить неумелое разделывание кромок будущего соединения.

Для предотвращения этого сварочного недостатка достаточно правильно установленной силы тока и оптимальной длины сварной дуги.

Подрезы

Этот изъян характерен для тавровых швов и работы внахлест. В стыковой сварке он встречается редко. Появляется он при неверной настройке дугового напряжения и нарушении скорости сварки.

Предотвращение подрезов происходит достаточно легко. При сварке уменьшается напряжение сварной дуги, нормализуется скорость работы. Для точного результата стоит варить на короткой длине дуги.

Она формирует достаточно тонкое полотно, благодаря которому нормализуется сварное тепловложение. Это защищает от подрезов.

Наплывы

Если во время сварки образуются наплывы, значит неправильно настроен РДС. Для предотвращения появления этого недостатка нужно зачистить сварочные кромки, провести перенастройку аппарата.

Нормализовать показатели тока, напряжения. Проверить скорость подачи прутка, если работа производится полуавтоматическим оборудованием.

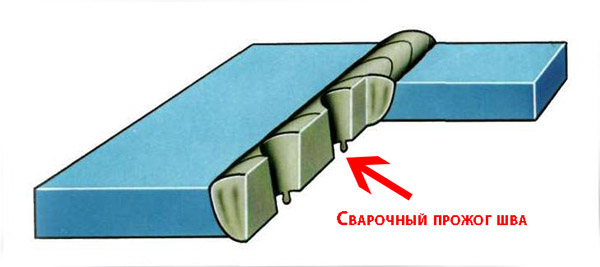

Прожоги

Прожогом называют появление в шовном полотне сквозных отверстий. Они часто встречаются в работах новичков. Их причина – низкая скорость сваривания, из-за которой некоторые раскаленные места прожигаются насквозь.

Второй причиной может служить завышенная сила тока. Швы с такими изъянами непрочные и не герметичные, что будет ключевым моментом в сваривании труб или резервуаров.

Для защиты от прожогов снижается значение силы тока, и увеличивается скорость сварки. Значение также имеет правильность разделки кромок. Начинающему сварщику в этом помогут практические занятия и наработка опыта.

Сварка алюминия требует наиболее точного соблюдения этих показателей.

Кратеры

Кратеры – это углубления в полотне шва, которые появляются в результате резкого обрыва дуги. Несмотря на маленький размер, они могут сильно повлиять на надежность соединения.

Предотвратить их появление можно применением в работе специальных режимов. Они представляют собой функцию понижения силы тока в момент отрыва, что защищает от образования кратера.

У более старых моделей оборудования такой функции нет, поэтому плавность отрыва регулируется вручную.

Внутренние дефекты

Горячие либо холодные трещины

Появлению горячих трещин способствует использование неверного типа присадочного прутка. Металлы детали и электрода должны быть совместимы.

К примеру, нельзя варить алюминиевым прутком нержавеющую сталь. У этих металлов совершенно разные характеристики. Алюминий просто не сможет качественно проварить нержавейку, а потому возникнут трещины.

Второй причиной может стать неправильно проведенная попытка заварить кратер. Если при исправлении этого недочета резко оборвать воздействие, шов может треснуть.

Холодные трещины появляются уже после остывания шва. Если он сделан некачественно, то при затвердевании его полотно может лопнуть. Либо если соединение подвергается механической нагрузке, превышающей уровень его сопротивления.

Этот тип изъянов может проявляться также на поверхности полотна, что частично относит его к внешним дефектам.

Поры

Пористость соединения встречается достаточно часто. Поры внутри тела шва могут образовываться при низкой защите рабочей зоны от кислородного воздействия, игнорировании или неправильном проведении этапа подготовки металла.

Если на кромках стыка осталась ржавчина, какие-либо включения, нарушающие равномерность шва. Подобно трещинам, поры могут быть внутренней или внешней проблемой.

Для избежания появления пористости шва, нужно убедиться, что подача защитного газа настроена правильно и оградить рабочую зону от внешних воздействий, способных нарушить защитный кокон (сквозняки, порывы ветра).

А также правильно провести подготовительный этап.

Варианты исправлений

Теперь разберем варианты исправления дефектных соединений, которые не получилось предотвратить.

Крупные трещины просто завариваются поверх. Для того, чтобы предотвратить разрастание трещины, нужны отверстия у ее концов. Расстояние от конца трещины до отверстия – 0,5 мм.

После этого трещина разделяется так, чтобы было похоже на буквы V или X. Для этого используется резаки или пневматическое зубило. После разделки трещина зачищается и заваривается.

Иногда есть возможность прогрева дефекта до исправления. Тогда поверхность шва и место обработки будут близки по температурам, а с концов трещины уйдет напряжение. Так можно исправить наружный тип трещин.

Когда шов был забракован внутренними трещинами, непроварами или прожогами, то зона недоработки вырубается (выплавляется), шов накладывается по новой. Наплавы удаляются абразивными материалами (наждачной бумагой, напильником).

Если во время корректировки произошла деформация детали, есть два пути решения: механический и термический.

В первом случае деформация убирается путем механического воздействия на деталь. Применяется прессовая правка, точечные удары молота или домкрат.

Это сложная задача, требующая много труда. Нередко такой метод исправлений приводит к появлению других изъянов, таких как новые трещины или сколы.

Чтобы исправить деформирование термическим путем деталь нагревают до состояния пластичности, и позволяют ей снова остыть. Обратное напряжение, которое при этом возникает, нейтрализует деформацию.

Такой способ исправления используется чаще механического в силу простоты и защиты от дополнительных проблем.

Появление недостатков у сварочного шва в основе имеет нарушение процесса обработки металла. Зная, какие нарушения приводят к изъянам соединения, их можно предотвратить. В первую очередь это уровень квалификации сотрудника.

Он должен соответствовать сложности сварки. Во время работы должна быть соблюдена технология сварочного процесса и РДС. Аппарат должен быть правильно настроен, иметь качественные, соответствующе подобранные детали.

Они должны соответствовать химическим и физическим свойствам обрабатываемого металла. Если подобрать правильные инструменты, ответственно подойти к процессу сварки, шов будет без изъянов и недочетов.

Заключение

Испорченные детали стоит забраковать, отправив в утилизацию. Но при необходимости можно прибегнуть к исправлению.

Исправить допущенные во время работы ошибки можно, однако для этого потребуются время, знания и опыт.

Сварочные изъяны швов бывают разного вида и для их исправления проводятся разные действия. Метод исправления подбирается к конкретному случаю. Но если шов имеет много недостатков, деталь стоит просто утилизировать.

На начале сварочного пути новички часто допускают ошибки. Это нормально, потому что сварка – это дело опыта. При старании со временем швы будут улучшаться.

Содержание статьи:

Часто одной из самых распространённых проблем у начинающих сварщиков является зашлаковка шва внутри и недостаточный провар вследствие этой проблемы. Вроде бы и сварил деталь, а оказалось, что нет: металл налип по краям, а в середине остался шлак.

Конечно же, ни о какой прочности и надёжности такого сварного соединения речи быть не может. Один удар молотком и заготовка рассыпается на части. Чтобы этого не случилось, рекомендуется заранее обратить внимание на некоторые особенности при сварке электродом с покрытием.

О том, из-за чего происходит зашлаковка шва у начинающих сварщиков, и как бороться с непроварами, читайте далее, в этой статье сайта про MMA сварку https://mmasvarka.ru.

Зашлаковка шва и непровар у начинающих: что это такое и из-за чего происходит

Зашлаковка — это наличие шлака в металле, там, где его быть недолжно. Причинами зашлаковки могут быть несоответствие диаметра электродов толщине свариваемого металла, высокая скорость передвижения электрода, неправильный угол его наклона и т. д. Более подробно о том, из-за чего происходит зашлаковка шва у начинающих, вы можете узнать в других статьях сайта, просто воспользуйтесь функцией поиска.

Непровар — это недостаточное сплавление кромок металла, в результате чего нарушается прочность сварного соединения. Непровары чаще всего случаются в результате неправильно подобранных значений сварочного тока, если варить электродами недостаточного диаметра или некачественными расходниками, а также из-за ошибок, которые были допущены в процессе сварки.

Несоответствие толщины металла и диаметра электродов

Однако самой распространённой причиной возникновения зашлаковки и непровара сварочного шва является несоответствие диаметра электродов толщине свариваемых металлов. Чтобы получить качественный и красивый шов, важно всё, начиная от соблюдения сварочных технологий и заканчивая правильным подбором расходных материалов для этих целей. В данном случае речь идёт про сварочные электроды.

Варить металл разной толщины нужно соответствующими по диаметру электродами:

- для сварки металла 1,5-2 мм применять электроды 2 мм в диаметре;

- для сварки металла 2-3 мм использовать электроды диаметром 2,5 мм;

- варить металл 3-5 мм электродами 3 мм.

Крайне нежелательно варить всё подряд электродами 3 мм, которые прослыли универсальными в своём роде.

Часто на просторах интернета можно встретить высказывания о том, что я мол, всё варю тройкой и гуд. Однако это крайне неправильный подход для новичков в сварке, которым будет трудно привыкнуть.

Поэтому не стоит пытаться варить металл толщиной в 1,5 мм электродами диаметром 3 мм. Всё дело в том, что на упаковках с электродами производитель рекомендует подходящие параметры сварочного тока. Для электродов 3 мм, это сварочный ток от 90 до 130 Ампер.

При этом для сварки тонкого металла 1,5 мм придётся уменьшать ток, чтобы исключить прожоги металла, а это крайне нежелательно делать при сварке электродами 3 мм. Именно в результате этого и образуется непровар и зашлаковка шва в данном случае.

Поэтому крайне важно правильно подобрать диаметр электродов к толщине свариваемого металла, чтобы выставить подходящие параметры сварочного тока.

Читайте также:

Непровар и полный непровар

Непровар и полный непровар (402; D) – несплошность по всей длине шва или на его отдельном участке, возникающая из-за неспособности расплавленного металла проникнуть внутрь соединения. Бывает в корне или в сечении шва

Недопустимо, так как является концентратором напряжения, вызывающим развитие трещин

Внешние признаки

- отсутствуют, так как дефект находится внутри сварного шва.

Обнаруживают методом неразрушающего контроля.

Процесс возникновения

Сварочная дуга не может расплавить нижнюю кромку разделки и сформировать шов с ее участием. Расплавленный металл не проникает к корню соединения.

Причины возникновения

- плохая зачистка свариваемых кромок;

- недостаточная сила тока;

- завышенная скорость сварки;

- низкая квалификация сварщика;

- неудобное пространственное положение шва.

Способы предупреждения

Перед сваркой:

- правильно выбрать вид разделки кромок;

- собрать кромки с соблюдением их геометрических размеров;

- использовать кантователи для удобного расположения шва.

Во время сварки:

- строго соблюдать режимы сварки, в частности, по сварочному току;

- вести сварку на короткой дуге;

- вести сварку в нижнем положении и в положении в лодочку.

Способ устранения

Если непровар доступен для повторной заварки, то корень шва в месте дефекта вычищают и заваривают повторно.