ПРЕДВАРИТЕЛЬНАЯ ТЕРМИЧЕСКАЯ ОБРАБОТКА ШТАМПОВАННЫХ ЗАГОТОВОК ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ ЗУБЧАТЫХ КОЛЕС

Предварительная термическая обработка штампованных заготовок для зубчатых колес назначается с целью исправления структурной неоднородности, создающейся при пластической деформации в процессе горячей механической обработки, а также с целью улучшения их обрабатываемости на операциях резания, сверления и фрезерования зуба. Критерием обрабатываемости сталей 18Х2Н4ВА, 20Х2Н4А и 25Х2ГНТА обычно является твердость в пределах НВ207—269. Термическая обработка штампованных заготовок должна исправлять крупнозернистую структуру; в результате должно быть получено равномерное, мелкое зерно по всей заготовке, что особенно важно для цементуемых сталей.

Как уже указывалось, необходимость в исправлении перегретой структуры вызывается тем, что качество цементации сталей 18Х2Н4ВА, 20Х2Н4А и 25Х2ГНТА находится в прямой зависимости от исходной зерновой структуры штампованной заготовки. Чем крупнее структура заготовки, тем крупнее карбидная сетка после цементации. На результат исправления перегрева весьма сильное влияние оказывает склонность стали к структурной наследственности, т. е. способность стали сохранять величину зерна при фазовых превращениях. Проявление структурной наследственности наблюдается либо в виде полного или неполного восстановления, либо в виде неполной перекристаллизации структуры, при которых не происходит замены крупного зерна новым мелким (рис. 18). Структурная наследственность обнаруживается также в изломах, и сохранение крупнокристаллических изломов после фазовых превращений свидетельствует о ее проявлении.

Склонную к структурной наследственности сталь опасно цементировать, если ее структура была сколько-нибудь укрупнена. Как правило, карбидная сетка в таких сталях выпадает по тому зерну, которое сохраняется в аустените при нагреве под цементацию, создавая повышенную хрупкость цементованной поверхности зубчатых колес и снижая их работоспособность, если зерно было крупное.

Высоколегированная сталь 18Х2Н4ВА относится к группе мартенситно-бейнитных сталей, которые в практических условиях при охлаждении на воздухе не имеют распада по первой ступени и сохраняют кристаллографическую упорядоченность

В сталях с крупнозернистой кристаллографически упорядоченной структурой (мартенсит, бейнит, отпущенный мартенсит) процесс аустенизации не всегда сопровождается изменением зерна—нередко при нагреве несколько выше Лс3 зерно аустенита оказывается равным исходному крупному зерну стали, т. е. происходит восстановление зерна. Установлено также, что размер зерна аустенита, полученного при нагреве выше Ас3, зависит от предварительной обработки или исходной структуры стали и от скорости нагрева в интервале температур аустенизации. Приведенные выше утверждения экспериментально обоснованы главным образом при изучении фазовой перекристаллизации легированных сталей и имеют непосредственное отношение к цементуемым сталям, из которых изготовляются тяжелонагруженные зубчатые колеса.

Таким образом, для рассматриваемых сталей 18Х2Н4ВА, 20Х2Н4А и 25Х2ГНТА задача предварительной термической обработки значительно усложняется, так как необходимо, чтобы она препятствовала восстановлению зерна при фазовых превращениях и исправляла крупнозернистые структуры возможного перегрева при штамповке.

Обычно предварительная термическая обработка включает нормализацию для исправления структуры и последующий высокий отпуск для смягчения стали и придания ей хорошей механической обрабатываемости.

Формирование структуры при нормализации

Нормализация штампованных заготовок обычно проводится путем нагрева до температур выше точки Ас3 на 70—100° С с определенной выдержкой при этой температуре и последующим охлаждением на воздухе.

Если в процессе фазового превращения при нагреве осуществляется образование аустенита путем зарождения зародышей кристаллов и их роста, а в процессе охлаждения происходит распад переохлажденного аустенита по перлитному механизму, то можно получить полную перекристаллизацию, результатом которой была бы равномерная, мелкозернистая структура. Действительно, в углеродистых сталях перекристаллизация происходит как путем перехода α-железа в γ-железо при нагреве, так и путем превращения γ -железа в α -железо в процессе охлаждения (сравнительно медленного). В этом случае задача исправления крупнозернистых структур не представляет больших затруднений.

В легированных сталях обычно не наблюдается распада переохлажденного аустенита или же он очень затруднен. Следовательно, для сталей типа 18Х2Н4ВА задача исправления крупного зерна при нормализации усложняется и может быть практически решена только в результате процессов, происходящих при нагреве.

В связи с этим, при рассмотрении вопроса предварительной термической обработки штампованных заготовок из сталей

18Х2Н4ВА, 20Х2Н4А и 25Х2ГНТА основное внимание необходимо уделять образованию аустенита и его перекристаллизации при нагреве. В результате многих исследований и производственных наблюдении выявлено, что описываемые стали при нагреве под нормализацию из крупнозернистого состояния проявляют сильную структурную наследственность, которая в предельном случае выражается в виде полного восстановления исходного зерна. Различные стали в разной степени склонны к восстановлению зерна. Определенное влияние на эту особенность легированных сталей, как уже указывалось, оказывает скорость нагрева под нормализацию и их исходное состояние.

Сталь 20X2Н4А.

При быстром нагреве образцов из этой стали (300 град/сек) наблюдается восстановление исходного зерна (рис. 20). На границе аустенитных зерен видна цепочка мелких зерен (это явление в дальнейшем будем называть зернограничным эффектом). Нагрев до температуры 1000°С с этой скоростью приводит к образованию мелкого и средних размеров зерна.

При более высоких температурах нагрева (1200° С и выше) зерно даже при небольших выдержках успевает вновь вырасти в процессе собирательной рекристаллизации.

При замедленном нагреве со скоростью до 80 град/мин (соляная ванна) при фазовом превращении наблюдается появление по границам исходного зерна и в его объеме участков нетравящейся структуры, получившей название «белых полей»

«Белые поля» нарушают восстановление зерна; образуется мелкокристаллическая структура. В остальных же участках сохраняется соответствие исходному α-твердому раствору и, следовательно, проявляется структурная наследственность. При медленном нагреве (1 —10 град/мин) стали 20Х2Н4А наблюдается сильное развитие «белых полей», и структура существенно измельчается, но и в этом случае зерно получается неравномерным. Медленный нагрев значительно выше температуры фазового превращения (> 1000°С) приводит к тому, что некоторые зерна вырастают за счет соседних в процессе вторичной рекристаллизации. Более высокие температуры нагрева (>1100°С) вызывают в стали 20Х2Н4А развитие собирательной рекристаллизации.

Таким образом, в процессе нагрева неотпущенной стали 20Х2Н4А с крупнозернистой структурой при фазовом превращении наблюдается: при быстром нагреве — восстановление зерна; при медленном нагреве — образование и развитие «белых полей». Повышение температуры до 1000° С и выше приводит к вторичной и собирательной рекристаллизации.

ПЕРЕГРЕВ СТАЛИ ПРИ ЗАКАЛКЕ [c.144]

Перегрев связан с нагревом изделия до температуры, значительно превышающей необходимую температуру нагрева. Перегрев сопровождается образованием крупнозернистой структуры, в результате чего повышается хрупкость стали. При закалке в перегретой стали образуются трещины. Перегрев может быть исправлен отжигом или нормализацией. [c.129]

Перегрев при закалке сталей со значительной структурной неоднородностью [c.735]

Перегрев стали выше указанных в таол. 16 температур вредно отражается на качестве закалки, так как при перегреве зерна быстро растут, и сталь после закалки получается крупнозернистой. [c.43]

Нагрев доэвтектоидной стали под закалку ниже Асз, но выше Асу приводит к частичной закалке. Зерна, которые в процессе нагрева и выдержки превратились в аустенит, после резкого охлаждения превратятся в мартенсит. Твердость мартенсита в стали, содержащей 0,5% углерода, составляет около 650 НВ. Но наряду с мартенситом сохраняются не претерпевшие превращения при нагреве зерна мягкого феррита (твердость около 80 НВ). Такая структура является браком закалки. Нагрев до температуры, значительно превышающей Асд, может вызвать перегрев или даже пережог. Поэтому для доэвтектоидной стали оптимальным является нагрев под закалку на 20—50 град выше Лсд. [c.141]

Перегрев при закалке изменяет вид излома в закаленном состоянии он становится сначала все более блестящим, а затем при еще большем повышении температуры нагрева зерна стали становятся различимыми и излом оказывается крупнозернистым. Такая сталь отличается повышенной хрупкостью. По видам излома можно также судить о специальных дефектах легированных сталей (нафталинистый, слоистый излом рис. 246). [c.301]

Закалка доэвтектоидных сталей с температур, значительно превышающих указанную оптимальную, приводит к перегреву. Перегрев при закалке выражается в том, что мартенсит получается [c.131]

Перечисленные особенности показывают, что электрошлаковая сварка является весьма эффективным способом соединения толстого металла, обеспечивающим высокую производительность и экономичность. Лишь то обстоятельство, что соединения, полученные электрошлаковой сваркой, необходимо подвергать высокотемпературной термической обработке, несколько снижает эффективность этого способа. Высокотемпературная термообработка требуется прежде всего потому, что при электрошлаковой сварке сталей, которые применяются для изготовления толстостенных конструкций, в околошовной зоне резко снижается ударная вязкость свариваемого металла из-за его перегрева. И только термической обработкой, вызывающей перекристаллизацию, устраняется перегрев металла. При сварке среднелегированных сталей и особенно улучшаемых сталей такой термообработкой должна быть закалка с последующим отпуском. [c.243]

С первого взгляда можно предположить, что применение столь высоких температур нагрева, при закалке быстрорежущей стали должно было бы вызвать значительный перегрев стали и привести ее в совершенно хрупкое состояние. Однако в действительности этого не наблюдается ввиду того, что присутствующие в большом количестве в аустените труднорастворимые карбиды препятствуют росту аустенитного зерна. Кроме того, выдержка при температуре нагрева под закалку обычно бывает непродолжительной. [c.314]

Перегрев происходит при превышении температуры нагрева или чрезмерной продолжительности выдержки. Сталь получается крупнозернистой и хрупкой. Этот дефект устраняют повторной закалкой или нормализацией. [c.76]

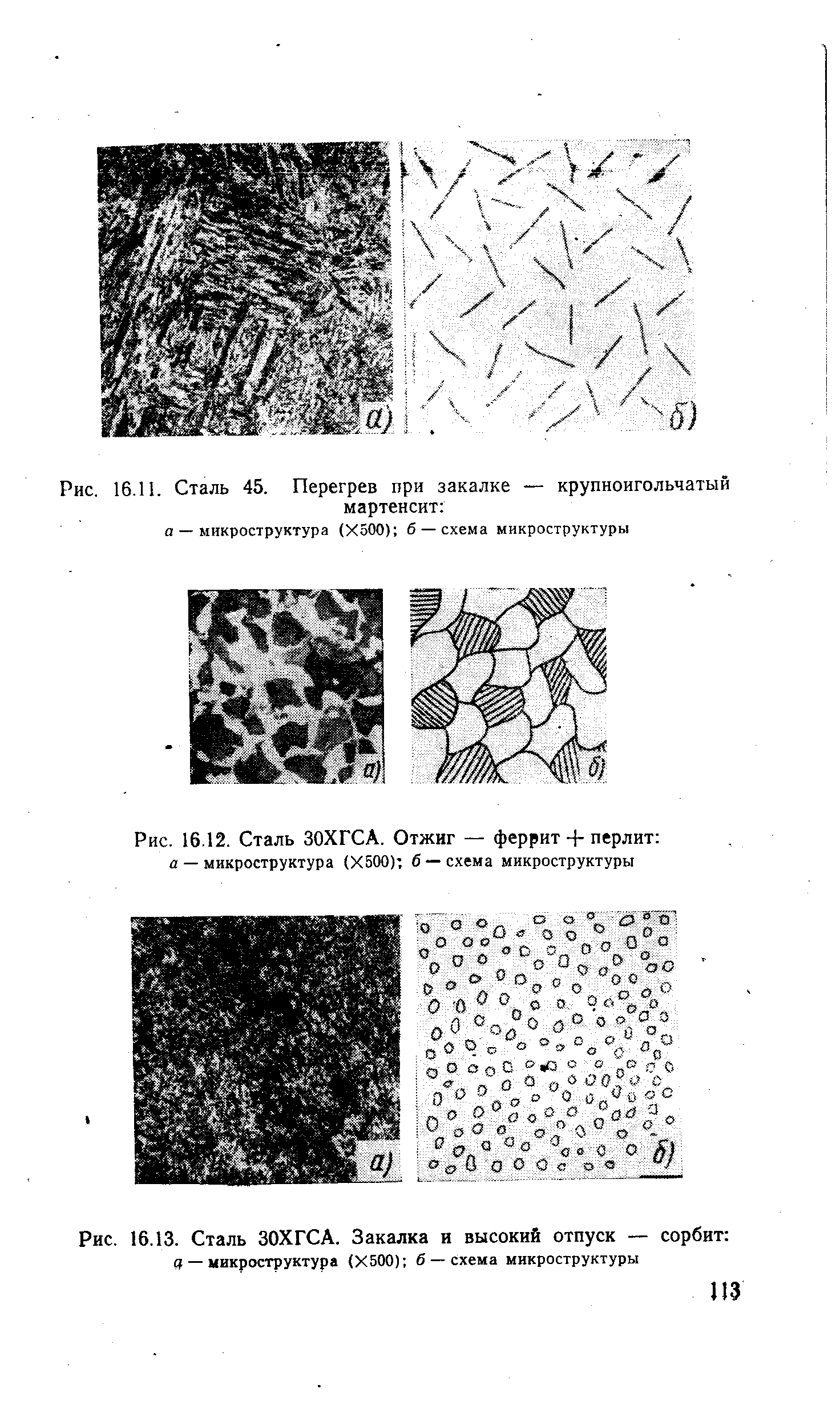

| Рис. 16.11. Сталь 45. Перегрев при закалке — крупноигольчатый |  |

Перегрев получается в том случае, если сталь была нагрета до температуры намного выше критической или при оптимальной температуре была дана очень большая выдержка. При перегреве происходит рост зерна аустенита, а после закалки образуется крупноигольчатый мартенсит (рис. 69, б). Механические свойства перегретой стали низкие (чрезмерная хрупкость). Сталь, перегретую при закалке, отжигают (или нормализуют) и вновь закаливают. [c.79]

Вид излома позволяет хорошо выявить перегрев при закалке. При этом конструкционные легированные стали для правильной оценки величины зерна в закаленном состоянии целесообразно подвергать отпуску в интервале развития хрупкости первого рода. [c.308]

Опыт показывает, что перегрев стали при закалке повыигает более резко структурные напряжения по сравнению с теп-ло выми. [c.399]

Перегрев стали при закалке изменяет вид излома в закаленном оостоянии ои становится сначала все более блестящим, а затем пр1И еще большем повышении температуры нагрева зерна стали становятся различимыми и излом оказывается крупнозернистым. Такая сталь отличается повышенной хрупкостью. [c.262]

Так, небольшой перегрев при закалке приводит к огрублению структуры, укрупнению игл мартенсита. Это охрупчивает сталь и является совершенно й едолтусиимьим. Отпуск при температуре более высокой, чем 150— 160°С, снижает твердость и уменьшает сопротивление износу деталей подшипников, В стали ШХ15—наиболее распространенной шарикоподшипниковой стали—при закалке часто фиксируется повышенное количество остаточного аустенита (порядка 10—15%), который при последующей эксплуатации может превратиться в мартенсит и вызвать нежелательное изменение объема. Чтобы этого избежать, прецизионные. (особо точного изготовления) подшипники подвергают обработке холодом с охлаждением до (—10) —(—20)°С в соответствии с [c.407]

Когда содержание Ti или Nb в стали находится на нижнем пределе по отношению к С, сталь ие всегда обеспечивает отсутствие склонности к межкрнсталлитной коррозии, особенно в условиях длительной службы деталей при высоких температурах, С одной стороны, это связано с влиянием азота, всегда присутствующего в стали и образующего нитрнды титана, и, с другой стороны, влиянием высоких температур закалки. При закалке стали типа 18-8 с Ti с очень высоких температур часть карбидов хрома растворяется и ири замедленном охлаждении выделяется по границам зерен, сообщая стали склонность к межкристаллитной коррозии. Поэтому перегрев стали при термической обработке (выше 1100° С) или сварке считается вредным, особенно в тех случаях, когда соотношение между Ti и С находится на нижнем пределе по формуле Ti 5 (С — 0,03%). [c.146]

При перегреве стали образуется крупнозернистая, а иногда грубоигольчатая структура. Перегретая сталь при закалке дает повышенный брак по трещинам. Перегрев металла может быть исправлен последующей термической обработкой — отжигом или нормализацией. [c.28]

Как видно из предыдущего, особенностью электрического нагрева с применением ТВЧ является высокая скорость нагрева, обычно на практике составляющая 30—300°/се/с. Для возможности протекания в стали при такой скорости нагрева перлитного превращения необходим перегрев. В связи с этим температуру нагрева стали при закалке с нагревом ТВЧ выбирают более высокой по сравнению с обычной закалкой — на 100—200° выше точки Ас для доэвтектоид-ной углеродистой стали и точки Лс для заэвтектоидной стали. После нагрева до указанных температур, выдержка при котором составляет от 1,5 до 10 сек, деталь охлаждают. [c.141]

Так, например, небольшой перегрев при закалке ведет к огрублению структуры, укрупнению игл мартенсита, что приводит к охрупчиванию стали и является совершенно недопустимым. Отпуск при более высокой температуре, чем 150—160°, приводит к снижению твердости и уменьшению сопротивления износу деталей подшипников. В стали ШХ15, наиболее распространенной шарикоподшипниковой стали, при закалке часто фиксируется повышенное количество остаточного аустенита (порядка 10—15%), который при последующей эксплуатации может превратиться в мартенсит и вызвать нежелательное изменение объема. Чтобы этого избежать, прецизионные (особо точного изготовления) подшипники обрабатываются холодом, с охлаждением до —Ю-Ь—20° (в соответствии с положением точки /И ). Кроме перечисленных ста.чей, для некоторых особых видов подшипников применяют другие марки стали. [c.288]

Так, небольшой перегрев при закалке ведет к огрублению структуры, укрупне-нпю игл мартепсита, что приводит к охрупчиванию стали и является совершенно недопустимым. Отпуск при температуре более высокой, чем 150—160° С, приводит к снижению твердости и уменьшению сопротивления износу деталей подшипников. В стали ШХ15, наиболее распространенной шарикоподшипниковой стали, при закалке часто фиксируется повышенное количество остаточного аустенита (порядка 10—15%), [c.304]

Перегрев стали Н18К9М5Т при го-рячей пластической деформации или термической обработке повышает ев чувствительность к трещине (табл. 22), Для измельчения верна перегретой стали рекомендовано применение перед основной закалкой (820 С) трехкратной закалки на воздухе или в воде от 900—950 °С с выдержкой 1 ч. [c.33]

Температуру закалки (рие. 3.8, а) выбирают в зависимости от температуры критических точек с учетом химического состава сталей. Для углеродистых сталей температура закалки определяется по левой нижней части диаграммы Fe—Fej . В зависимости от температуры нагрева закалка бывает полной и неполной. При полной закалке изделия нагревают на 30. 50 Свыше линии с, а при йеио/зной —на 30…50 Свыше линии Ас . Перегрев выше указанных температур приводит к ухудшению структуры углеродистых сталей из-за роста аустенитного зерна. Для легированных сталей, содержащих специальные карбиды, нагрев ведут на 150…250 С выше критических точек для полного растворения карбидов перед закалкой. [c.51]

РАЗРУШЕНИЕ ЗАМЕДЛЕННОЕ — разрушение детали через онредел. время после первоначального нагружения (затяжка болтов, пружин, баллоны под постоянным давлением, сварные изделия с внутренними напряжениями и т. п.) без дополнит, увеличения нагрузки. Р. з. связано с отдыхом закаленной стали (при вылеживании при 20° после закалки прочность и пластичность растут). Прочность при Р. з. обычно ниже кратковременной прочности этих же деталей, а характер разрушения — более хрупкий, при низких напряжениях трещины растут медленно. Окончание Р. з. часто имеет взрывной характер, напр, часть затянутого болта при окончат, разрушении выстреливает с большой ки-нетич. энергией. Р. з. наблюдалось у различных сталей с мартенситной структурой, т. е. закаленных и низкоотпущешшх у нек-рых цветных металлов, в пластмассах, силикатных стеклах, фарфоре и т. п. Р. 3. способствует неравномерность нагружения (надрезы, трещины, перекосы и т.д.), а также неравномерность и неоднородность структуры (напр., закалка стали без последующего отпуска перегрев при закалке наводороживание стали избират. коррозия латуни и др.). Неоднородность нагружения и структуры вызывают неравномерное развитие пластич. деформации различных зон тела во времени и по величине. Это приводит к разгрузке одних зон и к перегрузке и последующим трещинам в др. Причины Р. 3. связывают с искажениями вблизи границ зерен. Во многих случаях Р. 3. усиливается или возникает при воздействии коррозионных и поверхностноактивных сред. Р. 3. способствует увеличение запаса упругой энергии нагруженной системы, наир. Р. з. происходит большей частью у тех болтов, к-рые стягивают у.злы с малой жесткостью, т. е. с увеличенным запасом упругой энергии. Наоборот, при затягивании стальных болтов на жесткой стальной плите Р. з. обычно не [c.104]

Так как при неполной закалке сохраняются нерастворившие-ся островки мягкого феррита, то не достигается и максимальная твердость стали. Значительный же перегрев стали выше точки Асз перед закалкой вызывает рост зерна. [c.181]

Извеетно, что замедленному разрушению способствует неоднородность структуры (закалка стали без отпуска, перегрев при закалке, наводороживание сталей и титановых сплавов, переходная зона сварных соединений и т. п.) и нагружения (надрезы, трещины, перекосы и т. п.), повышенные запасы упругой энергии системы, воздействие коррозионных и поверхностно-активных сред [11]. В зависимости от условий эксплуатации или испытаний один и тот же материал может обнаруживать или не обнаруживать склонности к замедленному разрущению (рис. 1 и 2). [c.210]

При закалке >.югут быть дефекты недостаточная твердость, перегрев, пережог, обезуглероживание стали, коробление, трещины, боч-кообразность, изменение объема и др. Иногда для достижения требуемой скорости охлаждения деталей закалочную жидкость охлаждают, Для закалки таких деталей, как зубчатые колеса, диски и плиты, применяют закалочные прессы, что предупреждает появление дефектов. [c.27]

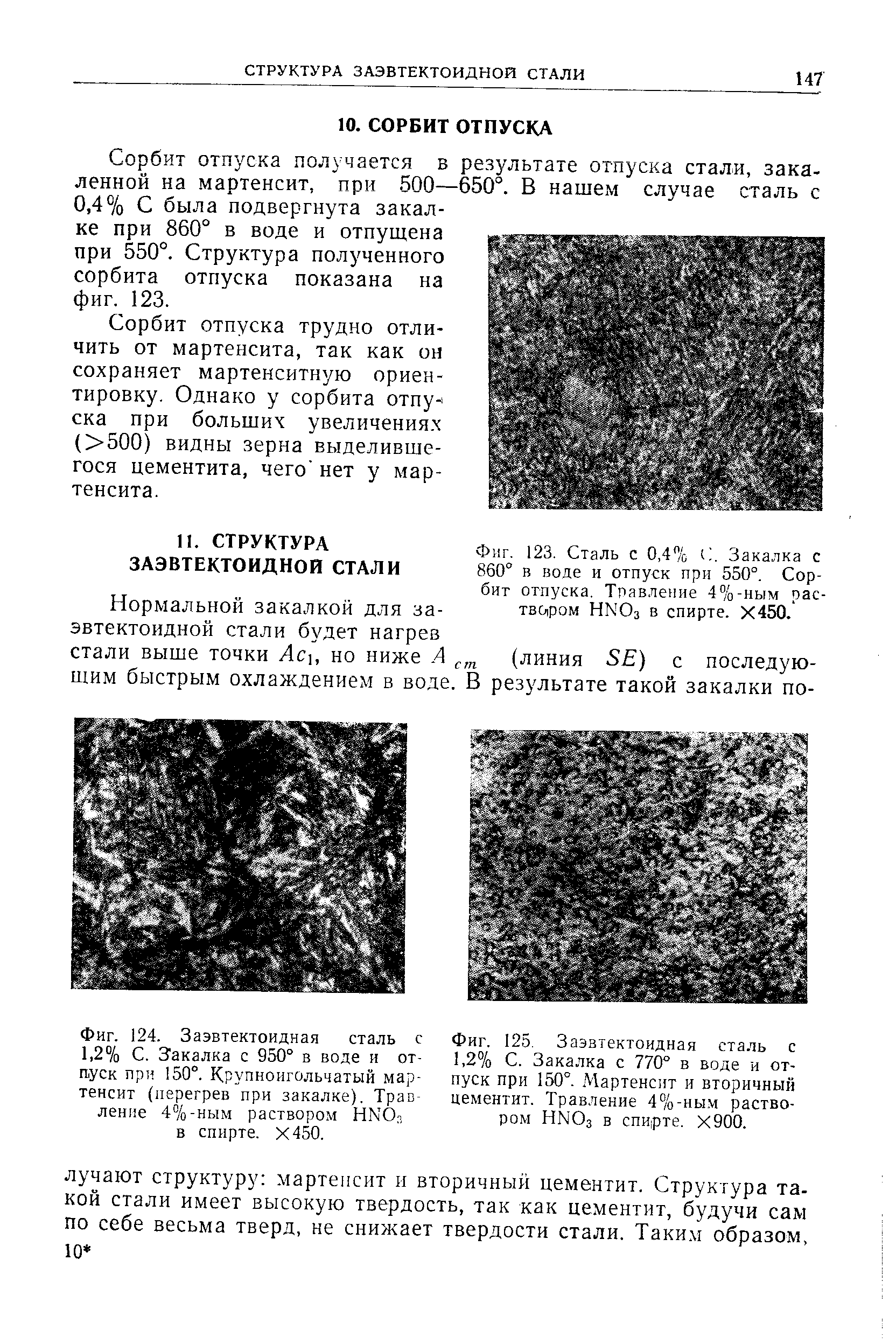

Значительный перегрев стали выше критической точки Лсз связан с ростом зерна аустенита и получением крупноигольчатого мартенсита (рис. 124), обладающего пониженными механическими свойствами. Кроме ГОТО, закалка с высоких температур связана с повышенной склонностью стали к трещинам и деформациям. Применительно к природно мелкозернистым сталям, не склонным к росту зерна при нагреве выше Асз на 60—100°, температура закалки может быть несколько повышена с целью увеличения прокаливаемости стали и получения более однородного аустенита, что обеспечивает получение высоких механических свойств. [c.160]

Дефекты и брак закалки. При оггжите и нормализации главными видами брака являются всевозможные недостатки нагрева— перегрев, недогрев, неравяоме1р ый нагрев, а также обезуглероживание поверхностныл слоев изделий под окислительным действием печной атмосферы. В современной технологии термической обработки эти веды брака практически изжиты, поскольку пирометрический контроль достиг высокой степени совершенства, и все больше и больше внедряются в производство нейтральные и защитные атмосферы при нагреве в печах. Дефекты же закалки очень специфичны, поскольку они обусловлены природой превращений, происходящих В стали при быстром О Х-лаждении. [c.175]

Высокая скорость закалки не позволяет полностью обеспечить завершение диффузионных процессов, протекающих в аустените, и поэтому в мартенситной структуре поверхностного слоя стали после закалки с нагревом т. в. ч. сохраняется пластинчатость, присущая исходному перлиту. Такую структуру называют скрытоигольчатым мартенситом. Структура детали в переходной зоне — мартенсит, троостит и феррит, а в сердцевине — перлит и феррит. Микроструктура стали после закалки с нагревом т. в. ч. приведена на фиг. 91. Механические свойства стали, закаленной с нагревом т. в. ч., выше, чем при обычной закалке так, например, твердость поверхностного слоя выше на 2—4 ед. R . Значительно повышаются предел текучести и ударная вязкость. На поверхности детали образуются напряжения сжатия, являющиеся следствием высокой скорости нагрева, в связи с чем предел выносливости увеличивается (в ряде случаев на 400% по сравнению с обычной закалкой). Однако необходимо учесть, что повышение температуры высокочастотной закалки, вызывая значительный перегрев, резко ухудшает механические свойства стали. [c.193]

Если температура в печи была намного больше верхней критической температуры или если детали очень долго находились в печи при высокой температуре, то, помимо сильного окисления и поверхностного обезуглероживания, они могут оказаться перегретыми. Перегрев стали характеризуется крупнозернистостью и хрупкостью. Наличие перегрева можно установить либо по виду излома, либо при лабораторном исследовании структуры стали. Перегрев стали в большинстве случаев является исправимым браком, так как повторной, правильно проведенной термической обработкой обычно удается исправить структуру. Если деталь перегрета при закалке, то до вторичной закалки ее следует отжечь или нормализовать, или нодвегнуть высокому отпуску для снятия внутренних закалочных напряжений. [c.179]

В структуре закаленной стали. Поэтому такой аустенит и называют остаточным аустенитом.. Количество остаточного аустенита в структуре закаленной стали может быггь разным. В структуре закаленных углеродистых сталей количество его очень небольшое (не больше 5—10%), а в структуре закаленных легированньих сталей количество остаточного аустенита может достигать 50% и даже больше. Многочисленными исследованиями и практикой термической обработки установлено, что перегрев при закалке увеличивает количество остаточного аустенита в структуре закаленной стали. [c.186]

Обработка холодом режущих инструментов из быстрорежущих сталей для повышения их стойкости вполне целесообразна прежде всего в тех случаях, когда инструменты приходится подвергать трехкратному отпуску два отпуска могут быть заменены одной операцией глубокого охлаждения. Таким образом сокращается общая продолжительность технологического цикла термической обработки. Целесообразно вводить операцию обработки холодом и в тех случаях, когда технологическим процессом предусдютреи только однократный или двукратный отпуск. Дело в том, что даже небольшой перегрев (на 10—20°) инструмента при закалке, практически почти неизбежный в производственных ус- [c.255]

Как уже отмечалось выше, перегрев, полученный в наи1их исследованиях, не приводил к ухудшению механических свойств углеродистых сталей. Исследованиями А. Д. Ассонова [6] показано, что при закалке легированных сталей с температур 1000—1150° зерно увеличивалось до 3 и 1 балла, а механические свойства в большинстве случаев улучшались, за исключением значений ударной вязкости, однако ударная вязкость всегда может быть получена при увеличении температуры отпуска. В табл. 28 приведены механпческие свойства стали -15. [c.68]

| Фиг. 124. Заэвтектоидная сталь с 1,2% С. Закалка с 950° в воде и отпуск при 150°. Крупноигольчатый мартенсит (перегрев при закалке). Трав ление 4%-ным раствором НКОр, в спирте. Х450. |  |

Полная закалка — нагрев деталей до температуры на 30— БО°С выше критической точки Асз (см. рнс. 1) для доэвтектоидных и для заэвтектоидных сталей, выдержка при этой температуре н последующее охлаждение со скоростью, обеспечивающей превращение аустенита в мартенсит. Полную закалку желательно применять для доэвтектоидных сталей, так как она позволяет получить наивысшую твердость. Для заэвте-ктондных сталей полная закалка нежелательна, ибо перегрев [c.63]

Неравномерный нагрев, местный перегрев, что в некоторых случаях является результатом воздействия факела при нагреве стали под закалку в мазутных печах, или недогрев приводят к различному состоянию окалины на поверхности прутков, и это шюгда становится причиной неудовлетворительной поверхности металла после травления (недотрав и перетрав). [c.356]

Перегрев стали перед охлаждением и чрезмерно длительная выдержка при температуре закалки приводят к грубозернистой структуре закаленного ооя, снижению вязкости стали и увеличению скло1нности к образованию трещин. [c.93]

Рост

зерна при нагреве происходит в тем

большей степени, т. е. зерна тем более

укрупняются, чем выше температура и

больше время выдержки. Получение крупного

зерна в связи с высокой температурой

нагрева называют перегревом металла.

В

сталях рост

зерна аустенита

начинается по существу с момента перехода

за точку Ас3, но сначала этот рост мало

заметен и становится явным лишь при

нагреве на несколько десятков градусов

выше указанных точек. Как начало заметного

роста зерна, так и скорость самого роста

с температурой зависят от качества

(сорта) стали и, в частности, от содержания

в ней углерода.

Перегретая

сталь имеет крупное зерно, которое

наблюдается в ней обычно в сочетании с

видманштеттовой структурой. Имея крупное

зерно, перегретая сталь будет обнаруживать

пониженные механические свойства

(главным образом, низкую ударную

вязкость). Перегрев металла – порок

(дефект), который может бить исправлен

надлежащей обработкой (размельчающим

отжигом, ковкой и т. п.), и, следовательно,

перегрев не столь опасен, если изделие

позволяет произвести обработку.

П ережог

ережог

металла. Наблюдается при таких высоких

нагревах сплава, когда последний близок

к точке начала плавления. В этом случае

по границам зерен сплава начинается

оплавление основной фазы и возможных

примесей (эвтектик) и проникновение к

ним кислорода (из воздуха), дающего с

металлом и примесями неметаллические

(окисные) включения или оболочки,

разобщающие связь между зернами и этим

сильно снижающие прочность и пластичность

металла.

При

сильном пережоге такие неметаллические

пленки вокруг зерен можно видеть на

полированном шлифе даже без травления.

Такие пленки уже нельзя удалить из

металла термической обработкой, и

пережженный металл становится непоправимым

браком, годным лишь в переплавку.

Хотя

пережог должен получаться при достижении

линии солидуса, однако в практике никогда

не рекомендуется доходить вплотную до

линии солидуса при нагреве. В целях

предосторожности максимальным допустимым

нагревом для сталей считается температура

примерно на 100-200° ниже линии солидуса.

16. Диаграмма изотермического распада переохлажденного аустенита (с-образные кривые). Критическая скорость закалки стали.

Изотермическое

превращение аустенита

– это превращение переохлаждённого

аустенита при постоянной температуре.

Превращение

аустенита в перлит заключается в распаде

аустенита – твёрдого раствора углерода

в γжелезе, на почти чистое α-железо и

цементит.

Реакция

изотермического

превращения аустенита:

Feγ(C)

→

Feα

+ Fe3C

(Цементит)

При

температуре равновесия A1

превращение аустенита в перлит невозможно,

так как при этой температуре свободные

энергии исходного аустенита и конечного

перлита равны. Превращение может начаться

лишь при некотором переохлаждении.

На

рисунке показано время превращения

аустенита в перлит в зависимости от

степени переохлаждения, т.е. превращение

переохлаждённого аустенита при постоянной

температуре. Поэтому такие диаграммы

обычно называют диаграммами

изотермического превращения аустенита.

Кривые на диаграмме изотермического

превращения аустенита

имеют вид буквы С, поэтому их часто

называют С-образными или просто С-кривыми.

Горизонтальная линия M показывает

температуру начала бездиффузного

мартенситного превращения. Свойства и

строение продуктов превращения аустенита

зависят от температуры, при которой

происходил процесс его распада.

Минимальная

скорость охлаждения, достаточная для

предотвращения распада аустенита, носит

название критической скорости З. стали.

Скорость

закалки (vK) – Это такая наименьшая из

скоростей охлаждения, при которой в

закаливаемой стали образуется только

мартенсит (без троостита), предотвращая

диффузионный распад, т. е. происходит

лишь одно мартенситное превращение.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Афанасьев М.И. Термическая обработка металлопродукции – файл n1.doc

приобрести

Афанасьев М.И. Термическая обработка металлопродукции

скачать (39588 kb.)

Доступные файлы (1):

- Смотрите также:

- Бернштейн М.Л., Рахштадт А.Г. Металловедение и термическая обработка стали. Том 3 (Документ)

- Афанасьев М.И. Технология стали и высокопрочных сплавов (Документ)

- Шварц В.В. Краткий иллюстрированный русско-английский словарь по машиностроению (Документ)

- Бернштейн М.Л. Термомеханическая обработка металлов и сплавов. Том 1 (Документ)

- Термическая обработка углеродистых сталей (Документ)

- Курсовая работа по дисциплине «Термическая обработка» направление подготовки (Документ)

- Термическая обработка металлов, процесс обработки изделий из металлов и сплавов путём теплового воздействия с целью изменения их структуры и свойств в заданном напр (Документ)

- Вершина А.К., Свидунович Н.А., Куис Д.В. Состав, структура, свойства сплавов на основе железа (Документ)

- Афанасьев В.Н., Суханов П.А. и др. Практическое руководство для сельскохозяйственных предприятий по охране окружающей среды (Документ)

- Термическая обработка (Документ)

- Чепрасов Д.П. Металловедение сварки и термическая обработка сварных соединений (Документ)

- Афанасьев А.Н. Древо жизни (Документ)

n1.doc

Перегрев и пережог стали

1. Цель работы. Цель данной работы: 1) изучение влияния перегрева на структуру и механические свойства стали различных марок, установление степени перегрева в зависимости от температуры нагрева и времени выдержки и изучение режимов отжига или нормализации для устранения явлений перегрева; 2) выяснение условий появления перегрева.

2. Теоретическое введение. Различают перегрев и пережог стали. Перегрев характеризуется крупнозернистым строением стали и может быть устранен термической обработкой — отжигом, нормализацией или улучшением (закалкой с отпуском).

Форма и строение доэвтектоидного феррита. Избыточный феррит в доэвтектоидных сталях встречается в двух формах: в виде компактных более или менее равноосных зерен (рис. 9. 1, б) и в виде ориентированных видманштеттовых пластин (рис. 9. 1, а).

Компактные выделения доэвтектоидного феррита образуются преимущественно по границам зерен аустенита, а видманштеттовы пластины — внутри аустенитных зерен, причем часто они берут начало от компактных выделений феррита.

Компактные выделения доэвтектоидного феррита образуются преимущественно по границам зерен аустенита, а видманштеттовы пластины — внутри аустенитных зерен, причем часто они берут начало от компактных выделений феррита.

Видманштеттов феррит наблюдается лишь в сталях содержащих менее 0,5 % С, и при условии, что аустенитное зерно достаточно крупное. Такое зерно бывает в литой стали, а также в стали, нагретой до 1100—1200 °С (явление перегрева). С уменьшением размера аустенитного зерна доля видманштеттова феррита уменьшается, а доля феррита в форме равноосных зерен возрастает. Наиболее четко видманштеттова структура проявляется при ускоренном охлаждении стали.

Видманштеттов феррит образуется в интервале от А3 минус 50 °С до 600—550 °С. С увеличением содержания углерода в стали доля видманштеттова феррита в структуре уменьшается. По ГОСТ 5640 – 68 «СТАЛЬ Металлографический метод оценки микроструктуры листов и ленты» разнообразие видманштеттовых структур оценивают по пятибалльной шкале. Шлифы травят в 4 % растворе азотной кислоты в спирте. Оценка микроструктуры производится путем сопоставления микроструктуры с эталонами соответствующих шкал. При этом оценка производится по наибольшему баллу, встречающемуся не менее чем в трех участках шлифа. Поверхностный слой металла глубиной примерно 10% от толщины листа с каждой стороны не учитывается.

1. Балл 0. Равномерная перлитно-ферритная структура с полным отсутствием признаков видманштетта;

2. Балл 1. Наличие в структуре зерен феррита оскольчатой формы и небольшого количества отростков от сетки феррита по границам, зерен;

3. Балл 2. Наличие в структуре игл, отходящих от сетки феррита по границам зерен;

4. Балл 3. Видманштеттова структура со значительным количеством тонких игл внутри зерен и отходящих от сетки по границам зерен;

5. Балл 4. Ярко выраженная видманштеттова структура с большим количеством длинных игл, отходящих от сетки феррита по границам зерен;

6. Балл 5. Ярко выраженная грубая видманштеттова структура с массивными иглами и толстой ферритной сеткой по границам зерен.

По одной из гипотез о механизме образования видманштеттова феррита, его образование объясняют сдвиговой перестройкой решетки, характеризующейся упорядоченными взаимосвязанными перемещениями атомов (как при образовании мартенсита). Мартенсито подобный механизм образования видманштеттовой пластины объясняет, почему в ней в отличие от равноосных ?-зерен повышена на 1—2 порядка  плотность дислокаций и появляется характерный рельеф на полированной поверхности шлифа (рис. 9. 3). Растет ферритная пластина медленнее, по сравнению с ростом пластины мартенсита. В период роста часть углерода и карбидообразующих элементов успевают передвинуться с фронта кристаллизации на периферию пластины. Углерод и карбидообразующие элементы образуют дисперсные карбиды, различимые только при больших увеличениях на электронном просвечивающем микроскопе.

плотность дислокаций и появляется характерный рельеф на полированной поверхности шлифа (рис. 9. 3). Растет ферритная пластина медленнее, по сравнению с ростом пластины мартенсита. В период роста часть углерода и карбидообразующих элементов успевают передвинуться с фронта кристаллизации на периферию пластины. Углерод и карбидообразующие элементы образуют дисперсные карбиды, различимые только при больших увеличениях на электронном просвечивающем микроскопе.![]()

По второму механизму ферритная пластина растет за счет послойной перестройки решетки ГЦК (аустенит) в ОЦК (феррит). Углерод в феррите не растворим. По ходу роста пластины феррита, углерод выделяется в виде цементита или частиц карбидов. Цепочки частиц карбида, образовавшиеся в период формирования доэвтектоидного феррита, получили название межфазных выделений. Эти выделения не только очень дисперсны и потому значительно упрочняют феррит, но и сильнее сопротивляются коагуляции (укрупнению) при длительном нагреве.

Намеренное создание структуры с доэвтектоидным ферритом, пронизанным дисперсными межфазными выделениями карбидов, — это интересное направление упрочнения сталей. Для получения такой структуры сталь следует нагревать до растворения специального карбида в аустените и ускоренно охлаждать, чтобы избежать обычного выделения карбида прямо из аустенита до начала формирования доэвтектоидного феррита.

Перегрев стали возможен при нагреве слитков или заготовок для горячей пластической деформации. Известны случаи перегрева стали при ковке вагонных и паровозных осей, бурильных и обсадных труб при высадке их концов и др.

Перегрев может наблюдаться и при термической обработке, особенно в изделиях сложной конфигурации, вследствие несоблюдения температурного режима. Перегрев стали легко обнаруживается по излому проб. В изломе видно крупнокристаллическое строение.

При сильном перегреве избыточный феррит или цементит имеет игольчатую форму (видманштеттова структура). Перегрев сопровождается резким уменьшением ударной вязкости; она снижается приблизительно в десять раз до 10—20 Дж/см2. Видманштетов феррит появляется в структуре стальных отливок, при раннем их извлечении из формы.

Для устранения перегрева применяют отжиг или нормализацию.

Пережог характеризуется наличием окислов по границам зерен (рис. 9. 4) и не может быть исправлен термической обработкой.

Вначале перед пережогом заготовки обезуглероживаются (рис. 9. 4, а, б, в, г). Обезуглероживание сортового проката можно устранить исправительным отжигом. Во время проведения исправительного отжига обезуглероженный слой железа сгорает от избытка кислорода, превращаясь в окалину. Окалина отделяется от заготовки на специальных машинах. Допустимая толщина обезуглероженного слоя должна соответствовать требованию ГОСТ 5950 – 63.

Допустимая глубина обезуглероженного слоя в зависимости от размера профиля

| Размер профиля, мм | 4 – 8 | >8 – 15 | >15 – 30 | >30 – 50 | >50-70 | >70-100 |

| Глубина обезуглероженного слоя, мм | 0,35 | 0,40 | 0,50 | 0,70 | 1,0 | 1,3 |

При дальнейшей выдержке, кислород атмосферы печи проникает по границам зерен внутрь заготовки. Железо соединяется с кислородом. На границах зерен возникает пленка окислов (рис.9. 4, л). Металлическая связь между зернами прерывается (рис. 9. 4, е). На поверхности заготовок, во время последующей деформации, появляются трещины (рис. 9. 4, д, ж, з, и, к, м). Поверхностный слой заготовки рвется. Пережог наблюдается в случае длительного воздействия высокой температуры и окислительной атмосферы печи, например, при прямом воздействии факела горелки на поверхность детали. При таком воздействии металл нагревается до температуры, близкой к расплавлению.

3. Приборы и оборудование

При выполнении лабораторной работы используются:

- металлографический микроскоп ММУ-3 или МИМ-7;

б. набор предварительно обработанных образцов, на которых изготовлены шлифы;

в. шлифовально-полировальный станок “НЕРИС;

г. электропечь муфельная с приборами теплового контроля;

д. копер с мощностью удара 300МПа;

е. набор образцов для определения ударной вязкости;

ж. твердомер Бринелля.

4. Методика работы. Исследования проводят на стандартных образцах для испытания на удар (с U образным надрезом), изготовленных из стали марок 40 (45) и 40Х.

Для перегрева стали образцы подвергают нагреву при 1200° с выдержками 30 и 60 мин.

Для устранения перегрева применяют отжиг или нормализацию образцов при 700 ч1050°С.

Образцы загружают в разогретую до заданной температуры печь. Время нагрева образцов устанавливают из расчета 1 мин. на 1 мм толщины или диаметра образца для углеродистой стали и 1,5 мин. для легированной стали. Выдержка образцов при заданной температуре должна составлять 1/5 от продолжительности нагрева. Образцы охлаждают со скоростью, определяемой заданием.

По одному перегретому образцу от каждого варианта оставляют без последующей термической обработки.

Определяют твердость по Бринеллю на исходных, перегретых и термически обработанных образцах.

Производят испытания исходных, перегретых и термически обработанных образцов на копре. Изучают вид излома.

Определяют размер зерна и зарисовывают микроструктуру образцов.

Таблица записи влияния термической обработки на микроструктуру,

твердость и ударную вязкость перегретой стали марки.

| № | Температура, 0С | Ударная вязкость, KCU Дж/см2 | Вид

излома |

Твердость | Размер зерна | |

| НВ | Балл | Диаметр, мкм | ||||

| 1 | 1200 | |||||

| 2 | 700 | |||||

| 3 | 750 | |||||

| 4 | 800 | |||||

| 5 | 850 | |||||

| 6 | 900 | |||||

| 7 | 950 | |||||

| 8 | 1000 | |||||

| 9 | 1050 | |||||

| 10 | Отжиг | |||||

| 11 | Улучшение

850 + 650 |

5. Результаты и обсуждение.

6.Содержание отчета

6.1. Цель работы.

6.2. Условия появления в микроструктуре видманштеттова феррита и его влияние на механические свойства свойства стали.

6.3. Обезуглероживание стали. Методы предотвращения возникновения обезуглероживания.

6.4. Пережог стали. Причины появления пережога.

6.5. Перегрев стали. Причины появления и способы исправления свойств перегретой стали.

7. Контрольные вопросы к работе

7.1. На рис. 9. 5 показана микроструктура фасонной стальной отливки (с 0,35 % С): а — после литья; б — после термической обработки. Указать, какая

7.1. На рис. 9. 5 показана микроструктура фасонной стальной отливки (с 0,35 % С): а — после литья; б — после термической обработки. Указать, какая

структура характеризует сталь непосредственно в литом состоянии, и описать приведенные структуры. Объяснить, для какой цели была проведена термическая обработка отливки, в чем она заключалась и в каком направлении она изменит механические свойства.

7,2. На рис. 9. 6. приведены микроструктуры углеродистой стали (0,15 % С) после ковки с замедленным охлаждением. Микроанализ показывает, что ковку одной стали проводили с нарушением нормального температурного режима. Дать характеристику структуры стали каждой из поковок, указав: для какой стали был проведен неправильный режим ковки; в чем заключается дефект структуры и его влияние на свойства стали; причины, вызывающие этот дефект, и способы его устранения.

7,2. На рис. 9. 6. приведены микроструктуры углеродистой стали (0,15 % С) после ковки с замедленным охлаждением. Микроанализ показывает, что ковку одной стали проводили с нарушением нормального температурного режима. Дать характеристику структуры стали каждой из поковок, указав: для какой стали был проведен неправильный режим ковки; в чем заключается дефект структуры и его влияние на свойства стали; причины, вызывающие этот дефект, и способы его устранения.

7.3. Указать примерное содержание углерода и особенности структуры стали, показанной на рис. 20.7, а также на рис. 20.4, б, г. Объяснить, какие факторы вызывают образование подобной структуры и как влияют особенности этой структуры на механические свойства стали. Указать, какие причины могут вызвать подобный брак в металлургическом производстве.

7.3. Указать примерное содержание углерода и особенности структуры стали, показанной на рис. 20.7, а также на рис. 20.4, б, г. Объяснить, какие факторы вызывают образование подобной структуры и как влияют особенности этой структуры на механические свойства стали. Указать, какие причины могут вызвать подобный брак в металлургическом производстве.

7 .4. При проверке качества поступивших на завод поковок из углеродистой отожженной стали, в лаборатории обнаружен дефект в поверхностном слое, показанный на рис. 20.8. Указать структуру стали и содержание углерода в поверхностном и ниже лежащих слоях, а также подробно охарактеризовать дефект стали, обнаруженный микроанализом, объяснив причины, которые могли его вызвать, и меры, предупреждающие его образование.

.4. При проверке качества поступивших на завод поковок из углеродистой отожженной стали, в лаборатории обнаружен дефект в поверхностном слое, показанный на рис. 20.8. Указать структуру стали и содержание углерода в поверхностном и ниже лежащих слоях, а также подробно охарактеризовать дефект стали, обнаруженный микроанализом, объяснив причины, которые могли его вызвать, и меры, предупреждающие его образование.

Как изменились бы механические свойства стали, если бы подобный дефект сохранился в поверхностном слое готового изделия?

Как изменились бы механические свойства стали, если бы подобный дефект сохранился в поверхностном слое готового изделия?

- Метчики, изготовленные из углеродистой стали с содержанием 1,1 % С, ломались в работе значительно раньше срока нормального затупления. Микроанализ стали (рис. 20.9) позволил установить причину брака. Объяснить дефекты структуры этой стали и указать, можно ли исправить структуру стали в партии метчиков, поступивших для термической обработки, и каким способом

Лабораторная работа 10

Изучение строения и методов контроля сварных соединений

1. Цель работы. Познакомиться с методами контроля качества, а также с особенностями формирования микро- и макроструктуры сварных соединений и влиянием структуры на механические свойства соединения. Сваривают стали различных классов, сплавы и чугуны. В работе рассмотрен пример сварки малоуглеродистых сталей, относящихся к перлитному классу.

2.Теоретическое введение. В сварном соединении различают три основные зоны: шов, зона сплавления, зона термического влияния (рис. 10. 1).

Шов сформировался из закристаллизовавшегося наплавленного металла электрода. Он имеет хорошо выраженное столбчатое строение. Столбчатые кристаллы направлены от кромок свариваемых конструкций к центру шва. Такое расположение обусловлено направленным теплоотводом от жидкого к основному металлу. Жидкий металл шва нагревает свариваемые детали конструкции. В околошовной зоне можно выделить несколько участков. В металле, прилегающем к шву, имеется участок неполного расплавления. Этот участок в период сварки находится в интервале температур ликвидус-солидус. Часть зерен и их пограничные участки расплавились. Отдельные зерна оказались очень крупными. Протяженность участка неполного расплавления находится в пределах от 0,1 до 0,5 мм. В швах, выполненных электродуговой сваркой, и несколько больше в швах, выполненных электрошлаковым способом (рис. 10. 2).

За участком неполного расплавления следует участок перегрева. При значительном перегреве, во время сварки крупногабаритных швов, в этой зоне также образуется крупнозернистая структура. Такая структура сообщает конструкции плохую пластичность и ударную вязкость. Микроструктура зоны неполного расплавления и перегрева имеет игольчатое строение – так называемая видманштеттова структура (рис. 10. 4, 5)

Участок нормализации имеет мелкозернистую структуру и наиболее высокие вязкостные и прочностные свойства (рис. 10. 3, 3).

Участок неполной перекристаллизации находится в интервале температур 750-900°С. Перекристаллизации и, следовательно, измельчению подвергаются зерна перлита. Зерна феррита не перекристаллизовываются и иногда вырастают до больших размеров. Поэтому участок неполной перекристаллизации характеризуется сочетанием измельченных зерен с зернами исходного металла. Ширина такой зоны находится в пределах от 0,1 до 5 мм.

Участок рекристаллизации, Рекристаллизация развивается в случае сварки холоднодеформированных деталей на участке нагретом, в интервале 450 до 725°С. Этот участок характерен мелким равновесным строением зерен и обладает высокими вязкостными и пластическими характеристиками.

Участок рекристаллизации, Рекристаллизация развивается в случае сварки холоднодеформированных деталей на участке нагретом, в интервале 450 до 725°С. Этот участок характерен мелким равновесным строением зерен и обладает высокими вязкостными и пластическими характеристиками.

Далее расположена зона металла, свариваемого изделия (конструкции), в которой кристаллическое строение во время сварки не изменяется.

Практика показывает, что по участкам перегрева и сплавления чаще всего развиваются трещины сварной конструкции (рис. 10. 4). Улучшают механические свойства сварных конструкций, выполненных за один проход полным отжигом и чаще – нормализацией. При внешнем осмотре сварного соединения можно выявить следующие дефекты.

Кристаллизационные микро- и макротрещины зарождаются в процессе первичной кристаллизации вдоль столбчатых кристаллов. Причиной является повышенный уровень напряжений и наличие вредных примесей в наплавляемом металле, например, серы.

Холодные (закалочные) трещины являются типичным дефектом сварных соединений средне- и высоколегированных сталей. Эти трещины образуются, как правило, ниже 200 °С чаще в околошовной зоне. Одной из причин является резкое охлаждение и, следовательно, создание значительных напряжений и вторая причина – сырые электроды. Вода, попадая в дугу, диссоциирует с образованием водорода. Водород растворяется в металле и способствует образованию холодных трещин. Поэтому перед сваркой ответственных конструкций рекомендуется прокаливать электроды до 350°С.

Поры возникают при первичной кристаллизации сварочной ванны в результате выделения (H2, СO2, H2O и др.). Поры могут стать микроскопическими и крупными. Поры недопустимы в сварных швах сосудов и аппаратуры, работающей под давлением и под вакуумом.

Шлаковые каналы – заполненная шлаком несплошность. Канал, как правило, не выходит на поверхность шва.

Утяжины – это усадочные рыхлости на 2 ч 3 мм вглубь шва и на 5 ч 6 мм вдоль его оси. Утяжины появляются при недостаточном поступлении металла в хвостовую часть ванны. Подрез – местное утонение основного металла у границы шва. Как правило, подрезы заполнены шлаком. Зона несплавления. При дуговой и электрошлаковой сварке несплавление между основным и наплавленным металлом при оплавлении кромок основного металла и достаточном объеме сварочной ванны. Начальной стадией дефекта являются глубокие подрезы по границе шва с одновременным увеличением утолщения. Зону несплавления часто заполняет шлак.

Прожоги – полости в шве от вытекания сварочной ванны.

Кратер – углубление, образующееся после обрыва дуги в конце шва. На участке кратера шов имеет уменьшенное сечение. В кратере обнаруживаются усадочные рыхлости, часто переходящие в трещину.

Шлаковые включения – относятся к внутренним дефектам шва.

Все рассмотренные дефекты существенно снижают работоспособность сварных соединений. При статическом нагружении конструкций острые трещиноподобные дефекты (трещины, непровар, подрезы, зоны несплавления и др.) часто становятся очагами хрупких разрушений. При переменных нагрузках такие дефекты служат очагом развития усталостной трещины и приводят к разрушению конструкции. Трещины, зоны несплавления, прожоги вырубают и заваривают; кратер, непровары, подрезы – заваривают.

Качественный сварной шов получается при правильно выбранном режиме сварки, определяемом величиной сварочного тока, диаметром электрода и длиной дуги.

Диаметр электрода выбирают, исходя из толщины свариваемых деталей ? мм (таблица 10. 1).

Таблица 10. 1

Диаметры электродов в зависимости от толщины свариваемых деталей

| Толщина свариваемых деталей, мм | 1 ч 2 | 3 ч 5 | 4 ч 10 | 12 ч 24 и > |

| Диаметр электрода, мм | 2 ч 3 | 3 ч 4 | 4 ч 5 | 5 ч 6 |

При толщине деталей до 6 мм разделку кромок у заготовок не производят. Если толщина деталей более 6 мм, то делают одностороннюю или двухстороннюю разделки кромок под углом 60° (рис. 10. 6). Разделка необходима для обеспечения полного провара по толщине. При толщине свыше 10 мм сваривают многослойным швом.

При сварке плавлением могут появиться трещины. Трещины связаны с неправильным выбором технологии сварки. Склонность к образованию трещин зависит от химического состава стали, толщины заготовок и содержания водорода в стали. Отрицательное влияние на свариваемость стали, т.е. склонность к образованию трещин, оказывает углерод. Поэтому содержание углерода в свариваемых строительных конструкциях ограничивают 0,2%. Влияние других элементов, входящих в состав стали, на ее свариваемость оценивают с помощью условного показателя – углеродного эквивалента, который определяется по формуле:

Pсм = С + ![]()

Pc = Pсм + ![]()

где C, Si, Mn…V – содержание легирующих элементов в %; ? – толщина свариваемых элементов (рис. 10. 6); Н – количество водорода в шве (можно принять 5 см3/100г); Рс – углеродный эквивалент, %.

При значении РС ![]() 0,42 % и при толщине элементов конструкции до 25 мм допускается свариваемость без подогрева, Если РС > 0,45 %, то для устранения опасности образования трещин

0,42 % и при толщине элементов конструкции до 25 мм допускается свариваемость без подогрева, Если РС > 0,45 %, то для устранения опасности образования трещин

рекомендуется подогревать детали до температуры 100 – 200°С. При сварке металла небольшой толщины в конструкциях малой жесткости допускается при сварке без подогрева увеличить предельное значение РС до 0,55%. При толщине стенки более 40 мм в большинстве случаев сварку этих сталей необходимо проводить с подогревом.

На рис. 10. 7 показана зависимость появления трещин от температуры подогрева и величины Рс. Четко разграничены две области: область, где образуются трещины, и область без трещин.

На рис. 10. 7 показана зависимость появления трещин от температуры подогрева и величины Рс. Четко разграничены две области: область, где образуются трещины, и область без трещин.

Для случая сварки сталей, когда соблюдается условие 0,25 ![]() Рс

Рс ![]() 0,50 рекомендуется назначать температуру подогрева изделия по следующей формуле

0,50 рекомендуется назначать температуру подогрева изделия по следующей формуле

Тп = 1440*Рс – 392

Подогрев назначают с целью уменьшения скорости охлаждения сварного соединения, что соответственно снижает величину макронапряжений. Выбранный по условию отсутствия трещин режим подогрева дополнительно проверяют.

Для оценки качества сварных соединений применяют неразрушающие и разрушающие методы контроля.

Неразрушающие методы контроля включают внешний осмотр и измерение, капиллярную, люминисцентную и ультразвуковую дефектоскопии, просвечивание рентгеновским излучением или гамма-графирование.

К разрушающим методам контроля относятся механические испытания и металлографическое исследование.

3. Приборы и оборудование

При выполнении лабораторной работы используются:

1) металлографический микроскоп ММУ-3 или МИМ-7;

набор предварительно обработанных образцов сварных соединений, на которых изготовлены шлифы;

набор образцов для определения ударной вязкости;

набор образцов для проведения испытаний на растяжение;

копер с мощностью удара 300МПа;

ультразвуковой дефектоскоп;

сварные конструкции, подвергаемые проверке на наличие дефектов;

бинокулярного микроскопа МБС-2

В лабораторной работе применяются неразрушающие и разрушающие методы контроля.

3.1. Принцип работы дефектоскопа

В качестве неразрушающего метода контроля применяется ультразвуковая дефектоскопия. Она основана на принципе приема ультразвуковых импульсов, отраженных от дефекта внутри металла. Принцип действия импульсного ультразвукового дефектоскопа заключается в следующем.

В качестве неразрушающего метода контроля применяется ультразвуковая дефектоскопия. Она основана на принципе приема ультразвуковых импульсов, отраженных от дефекта внутри металла. Принцип действия импульсного ультразвукового дефектоскопа заключается в следующем.

На поверхности детали устанавливают пьезоэлектрический вибратор (щуп) (3) с пластинкой титаната бария (или кварца), электрически связанный с прибором (рис. 10. 8). Пластинка титаната бария (кварца) при прохождении электрического импульса возбуждается и излучает ультразвуковой импульс, который проходит в металл. Отраженный от дефекта (10) и от дна (8) ультразвуковой импульс частично возвращается в обратном направлении и попадает на пьезоэлектрический вибратор. Пьезоэлектрический вибратор (3) преобразует ультразвуковые (т.е. механические) импульсы в электрические, которые усиливаются и регистрируются на экране индикатора в виде импульсов.

Индикатором в дефектоскопе служит электронно-лучевая трубка, на экране которой с помощью специального развертывающего устройства возникает временная диаграмма соответствующая распространению ультразвукового импульса в металле. Горизонтальная линия на экране индикатора представляет собой ось времени. Её начало совпадает со временем посылки импульса в металл, а конец – со временем возвращения к вибратору ультразвукового импульса, отраженного от дна детали (образца). Расстояние между начальным и донным импульсами это толщина заготовки. Во время озвучивания заготовки щуп (3) перемещают по поверхности. Появление дополнительного всплеска между начальным и донным импульсами указывает на наличие в заготовке дефекта. Расстояние от начального импульса до дополнительного показывает глубину залегания дефекта.

Практика показала, что с уменьшением толщины заготовки на экране появляются импульсы двойного, тройного и т.п. отражений, что затрудняет контроль заготовок 90о щупами. Для контроля тонких заготовок используют наклонные щупы с углами наклона 40 ч 80о (рис. 10. 9).

Контроль сварных соединений проводят эхо-методом с помощью ультра звуковых колебаний (УЗК), излучаемых преломляющими головками 3 (рис. 10. 9.) При этом обнаруживаются металлургические дефекты шва — шлаковые включения, газовые поры, а также трещины и непровары. Оптимальная частота контроля зависит от свариваемого материала и толщины сварного шва. Наиболее распространенной частотой является 2,5 МГц. Однако при значительной толщине шва, особенно при контроле шва в сталях аустенитного класса, частоту снижают до 1,5—0,8 МГц, что связано со значительным затуханием УЗК в зоне термического влияния, в два-три раза превышающим затухание в основном металле.

Для контроля стыковых сварных соединений применяют призматические искательные головки с различными углами падения УЗК, рассчитанными на распространение в металле сдвиговых колебаний под углами от 40 до 80°.

В стыковых сварных швах дефекты чаще всего ориентированы параллельно поверхностям свариваемых кромок изделия. Для обнаружения этих дефектов искательные головки устанавливают и перемещают (сканируют) по ровной поверхности свариваемых элементов вблизи валика сварки зигзагообразно (рис. 10. 10). Выявляемость дефектов в этом случае зависит от угла наклона титаната бария (пьезоэлемента), расстояния до дефекта и ориентировки его относительно ультразвукового пучка и шага сканирования.

Прозвучивание сварного соединения щупом из положения А не обеспечивает контроля верхней части шва. Контроль ее может быть осуществлен щупом из положения Б, отраженным от нижней поверхности пучком, или из положения В щупом, установленным на нижней поверхности изделия. Можно также применить для этой цели другой щуп с большим углом падения УЗК (положение Г).

Так как амплитуда эхо-сигнала с увеличением расстояния до дефекта убывает очень быстро, целесообразно для контроля сварных швов большой толщины применять щупы с небольшим углом наклона. Например, сварные швы толщиной 250— 300 мм и больше контролируются щупами (головками) с углом ? = 30О толщиной 200—250 мм с ? = 40°, а более тонкие сварные швы с ? = 50 ч 55О.

Ультразвуковая дефектоскопия является единственным методом, позволяющим выявлять в тавровых и нахлесточных соединениях внутренние трещины с раскрытием менее 0,2 мм и непровары в корне шва. Прозвучивание таких швов проводят с помощью призматических головок отраженными и прямыми пучками УЗК.

На рис. 10. 11 показаны положения искательной головки при

Перегрев и пережог стали

Перегрев – сталь

Cтраница 1

Перегрев стали при закалке изменяет вид излома. Такая сталь отличается повышенной хрупкостью.

[1]

Перегрев стали перед охлаждением и чрезмерно длительная выдержка при температуре закалки приводят к грубозернистой структуре закаленного слоя, снижению вязкости стали и увеличению склонности к образованию трещин.

[2]

Перегрев стали приводит к росту зерна, образованию структуры крупноигольчатого мартенсита и, как следствие, к повышенной хрупкости стали.

[3]

Перегрев стали – брак исправимый: образовавшуюся при перегреве крупнозернистую структуру можно исправить повторным полным отжигом.

[4]

Перегрев стали при закалке вызывает крупнозернистость аусте-нита и образование напряженного и хрупкого крупноигольчатого мартенсита ( фиг.

[5]

Перегрев стали при выпуске необходим для обеспечения нужной температуры при разливке, которая при сифонной разливке должна превышать температуру плавления на 90 – 120 С, а при разливке сверху – на 60 – 90 С.

[6]

Перегрев стали может произойти также в случае слишком длительного выдерживания стали при температуре закалки, даже если она и выбрана правильно.

[7]

Перегрев стали при нанесении покрытий может отрицательно сказаться на ее механических свойствах, так как уже при температуре 500 С начинается заметная рекристаллизация. Холоднокатаную сталь после отжига подвергают дрессировке ( прокатке с небольшой степенью обжатия), в результате чего устраняется холодноломкость, и сталь можно изгибать с малым радиусом кривизны и подвергать штамповке. При нагреве стали до температуры 150 – 200 С эффект, достигнутый дрессировкой, полностью исчезает, и при изгибе стали возникают линии излома.

[8]

При перегреве стали образуется крупнозернистая, а иногда грубоигольчатая структура. Перегретая сталь при закалке дает повышенный брак по трещинам. Перегрев металла может быть исправлен последующей термической обработкой – отжигом или нормализацией.

[9]

Чем больше перегрев стали, тем с большей скоростью протекает превращение. Так, при быстром нагреве до 770 G и выдержке при этой температуре превращение перлита в аустенит завершится за 2 мин ( рис. 51), а при 745 С – за 4 мин.

[11]

Чем больше перегрев стали, тем с большей скоростью протекает превращение. Так, при быстром нагреве до 770 G и выдержке при этой температуре превращение перлита в аустенит завершится за 2 мин ( рис. 51), а при 745 G – за 4 мин.

[13]

Особенно опасен перегрев холодно-деформированных сталей.

[14]

В случае перегрева стали Р18 при закалке в ее структуре обра-зуется карбидная эвтектика ( фиг.

[15]

Страницы:

1

2

3

4