Пережог

Cтраница 1

Пережог и перегрев металла в нагревательной печи возникает в результате неправильного режима нагрева штрипса. Малейшая задержка в хорошо разогретой печи ведет к нагреву металла до температуры плавления, штрипс пережигается и непрерывность процесса нарушается.

[1]

Пережог – неисправимый брак, связанный с окислением или даже оплавлением границ зерен в металле, вызванный очень длительной выдержкой металла при весьма высоких температурах. Температура пережога зависит от химического состава нагреваемого металла.

[2]

Пережог имеет следующие внешние признаки: а) обильное выделение из нагретого металла рассыпающихся искр; б) при горячей осадке заготовка разваливается после первых ударов с обнажением характерного крупнозернистого излома; в) при горячем растяжении металл в пережженном месте получает поперечные надрывы с рваными извилистыми очертаниями; г) при травлении места пережога вытравливаются кислотой в виде широких трещин с растравленными извилистыми границами.

[3]

Пережог, расслоение, закалочные трещины – торцевые трещины и значительное незаполнение фигуры исправлению не подлежат и бракуются окончательно без выточки и заварки дефектных мест.

[4]

Пережог и скворечники являются браком нагрева, но обнаруживаются они при прокатке.

[5]

Пережог – в структуре мегалла шва имеется много зерен с окисленной поверхностью и очень низким взаимным сцеплением. Такой металл весьма хрупок и не поддается исправлению. Причиной образования пережога является высокая температура сварки и плохая изоляция сварочной ванны от кислорода воздуха.

[6]

Пережог приводит не только к образованию крупнозернистой структуры, но и к окислению по границам зерен, что в дальнейшем может способствовать разрушению изделия.

[7]

Пережог – растрескивание изделий или чрезмерное загрубление их структуры, происходящее при значительном завышении температуры спекания, Брак не поддается исправлению.

[8]

Пережог, расслоение, закалочные трещины, торцовые трещины исправлению не подлежат и заготовки с этими дефектами бракуются окончательно.

[9]

Пережог возникает при нагреве сталей до высоких температур в окислительной среде и сопровождается образованием по границам зерен оксидных пленок. При этом сталь теряет пластичность и при обработке давлением разрушается. Пережог является неисправимым дефектом.

[11]

Пережог, расслоение, закалочные трещины торцовые трещины, большое незаполнение фигуры поковки, большой перекос – все эти дефекты считаются окончательным браком, не подлежащим исправлению.

[12]

Пережог происходит, когда изделие передерживают при высокой температуре; зерна металла по границам оплавляются и окисляются, связи между ними ослабевают, и металл становится хрупким.

[13]

Пережог может возникнуть также вследствие образования при закалке прослоек хрупкой фазы из-за неравновесной кристаллизации оплавленных участков, обогащенных легирующими элементами. Кроме того, причиной пережога служит быстрое проникновение по оплавленным участкам компонентов атмосферы чтечи, приводящее к образованию окислов и газовых пузырей. Пережог – это неисправимый и самый опасный брак. Возможная ширина интервала закалочных температур в двойной системе определяется вилкой между точками солиду-са и сольвуса.

[15]

Страницы:

1

2

3

4

Недостаточная твердость

Недостаточная твердость закаленного изделия появляется в результате неправильно выбранной температуры закалки или недостаточно интенсивного охлаждения. Скажем, при закалке доэвтектоидных сталей недостаточная твердость может получиться в результате того, что температура закалки была ниже АС3

и в структуре стали сохранился феррит.

Кроме того, в доэвтектоидной стали пониженная твердость может быть результатом перегрева. Образование при этом крупноигольчатой структуры мартенсита, помимо пониженной твердости, вызывает понижение ударной вязкости.

В заэвтектоидных сталях недостаточная твердость закаленного изделия может также являться результатом перегрева и образования крупноигольчатого мартенсита.

Дефекты закалки с нагревом ТВЧ и их предупреждение. Деформация. Трещины.

Раздел: БИБЛИОТЕКА ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ Короткий путь https://bibt.ru

<<�Предыдущая страница Оглавление книги Следующая страница>>

Деформация.

Хотя деформация деталей при высокочастотной закалке значительно меньше, чем при объемной, тем не менее и в этом случае она может быть причиной брака. Как и при объемной закалке, деформация связана, во-первых, с неравномерностью нагрева и охлаждения и, во-вторых, с увеличением объема стали при образовании мартенсита.

Неравномерность нагрева при высокочастотной закалке вызывается неравномерным зазором по окружности между индуктором и нагреваемой деталью. В тех местах, где зазор меньше, нагрев происходит сильнее. Такое явление называется эффектом близости. Во избежание этого проводят, как указывалось выше, вращение детали при нагреве. Вращение, однако, не дает эффекта, если сама нагреваемая деталь имеет эксцентриситет, или центры станка, в которых она устанавливается, имеют биение.

Неравномерность охлаждения вызывается неравномерной подачей воды через спрейер.

В результате неравномерности нагрева и охлаждения может произойти искривление геометрической оси при закалке цилиндрических изделий типа валов, шпинделей и т. п.

Наибольшая деформация наблюдается при односторонней поверхностной закалке, особенно в тех случаях, когда детали не обладают достаточной жесткостью, как, например, пластины. Однако даже изделия, обладающие высокой жесткостью, такие как рельсы, балки и др., но имеющие большую длину, при односторонней закалке склонны к деформации. В этих случаях уменьшение деформации может быть достигнуто снижением толщины закаленного слоя, а также закалкой обратной, нерабочей стороны пластин или балок.

Увеличение объема при высокочастотной закалке происходит только в поверхностном слое детали, где образуется мартенситная структура. Несмотря на то, что глубина закаленного слоя в большинстве случаев не превышает 2—3 мм, изменение объема даже в таком небольшом слое может привести к ощутимому и нежелательному изменению размеров детали. Например, при поверхностной закалке цилиндрической детали, при равномерном расширении слоя во всех направлениях можно было бы ожидать увеличения диаметра детали примерно, на 3 мкм на каждый миллиметр толщины закаленного слоя. Если же учесть, что в большинстве случаев увеличение объема при поверхностной закалке происходит в основном в направлении глубины слоя (по диаметру детали), то увеличение диаметра можно принять в 3 раза большим, т. е. оно составит примерно 0,01 мм на каждый миллиметр толщины слоя.

Наряду с увеличением диаметра при закалке цилиндрических деталей, особенно в тех случаях, когда длина их значительно превышает диаметр, происходит уменьшение длины. Такое уменьшение может достигать 1 % от длины закаленного участка.

Важным преимуществом высокочастотной закалки является то, что изменение объема, связанное со структурными превращениями, а значит и изменение размеров обрабатываемой детали, могут быть более или менее точно учтены.

Трещины.

Первопричиной появления трещин при высокочастотной поверхностной закалке, как и при обычной закалке, являются внутренние напряжения. Это все те же термические напряжения, возникающие вследствие уменьшения объема металла при охлаждении, и структурные напряжения вследствие увеличения объема стали при образовании мартенсита.

Однако условия возникновения трещин, их вид и размеры при высокочастотной закалке имеют свои характерные особенности. Сущность их сводится к следующему. Поскольку нагреву подвергается только тонкий поверхностный слой металла, то при последующем резком охлаждении он будет стремиться уменьшиться в объеме, но этому будет препятствовать лежащий под ним холодный слой металла. В результате в поверхностном слое возникнут растягивающие напряжения. До 600— 500°С нагретый металл еще сохраняет сравнительно высокую пластичность, но ниже этой температуры пластичность падает, и такие напряжения могут привести к трещинам. При дальнейшем охлаждении ниже 300— 200°С, когда в поверхностном слое образуется мартенсит, происходит увеличение объема металла, и это уменьшает растягивающие напряжения, поэтому возникшие трещины, как правило, не увеличиваются по глубине. По существу это микротрещины, которые во многих случаях могут быть удалены при последующей шлифовке.

Возникновению микротрещин способствует неравномерность охлаждения водяным душем, когда разобщенные тонкие струйки воды, попадая на закаливаемую поверхность, создают неоднородное охлаждение. Образующиеся микротрещины имеют характерное для этого случая расположение, соответствующее расположению отверстий в спрейере.

Неоднородность охлаждения уменьшается при вращении детали. Действенной мерой является также применение индукторов с коническими душирующими отверстиями. В таких спрейерах струя воды по выходе из отверстия расширяется, и при попадании на поверхность детали отдельные струи воды сливаются в общий поток. Применяемое в настоящее время в практике заводов охлаждение масляным душем — эффективное средство борьбы с трещинами.

Перейти вверх к навигации

Окисление и обезуглероживание

Такой брак характеризуются образованием окалины на поверхности стальных изделий и выгоранием углерода в поверхностных слоях (так называемое — обезуглероживание) .

Такой брак термической обработки неисправим,

но если позволяет припуск на механическую обработку, то окисленный и обезуглероженный слой удаляют шлифовкой.

Для предотвращения этого вида брака нагрев изделий рекомендуется проводить в печах с нейтральной атмосферой либо в жидких средах.

Дефекты термической обработки стали

Нарушение в проведении термической обработки металлических изделий приводят к возникновению разнообразных дефектов.

Давайте остановимся на основных дефектах, которые могут возникать в результате термической обработки стали.

Недогрев. Недогрев стали возникает в том случае, когда сталь во время обработки нагревается до температуры ниже критической. В результате этого, к примеру, часть феррита может не превратиться в аустенит.

После охлаждения аустенит остаётся в закалённой стали, в результате этого образуется особая структура.

Перегрев. Перегрев возникает, когда сталь перегревается до температуры намного выше критической, или же в случае, когда температура находилось в норме, но была слишком долгая выдержка.

Перегрев приводит к росту зерен, а при очень сильном перегреве образуется видманштеттова структура, где пластинчатая форма ферритных участков расположены под углом друг другу, в результате чего образуются треугольники. Механические свойства стали находятся на крайне низком уровне.

Перегрев можно исправить путём повторного уже нормального отжига с соблюдением всех норм процесса.

Пережог. Пережог возникает в случае, когда сталь была нагрета до температуры, которая близка к температуре плавления, в результате чего по границам зерна происходит окисление, что делает сталь достаточно хрупкой. Данный вид дефектов исправить нельзя.

Окисление и обезуглероживание. Обезуглероживание и окисление стали во время нагрева является результатом взаимодействия с газами, которые находятся в печах. В результате данного взаимодействия на поверхности стали образуется окалина (при окислении), а в результате обезуглероживания происходит выгорание углерода, что приводит к образованию структуры феррита.

Образование окалины приводят к неравномерности твёрдости металла, вызывает необходимость дополнительной его обработки, а так же дополнительной потери металла.

Результатом действия обезуглероживания является резкое снижение твёрдости и выносливости на поверхностях металла. Для предотвращения данных неблагоприятных последствий, необходимо использовать печи с контролируемой атмосферой.

Закалочные трещины. Закалочные трещины возникают при резком нагреве или охлаждении метала. Предотвращения данных дефектов достаточно просто, достаточно придерживаться правильной технологии нагрева и охлаждения стали.

Коробление. Коробление возникает в результате неравномерного охлаждения отдельных частей детали (мест), в результате этого процесса происходит изменение внешней формы.

На данный процесс большое значение оказывает, как форма детали, так и способ погружения для охлаждения.

Предотвратить образование данного дефекта возможно путём правильного режима закалки.

Пятнистая закалка. Пятнистая закалка является дефектом, который возникает при неравномерном охлаждении поверхности детали, которое осуществляется в процессе проведения закалки.

Способствовать возникновения пятнистой закалки может наличие на поверхности окалины, грязи или в соприкосновение деталей между собой.

Результатом пятнистой закалки является неравномерная твёрдость. Средством профилактики пятнистой закалки является защита поверхности детали от окалины, её очистка и правильный способ охлаждения.

Закалочные трещины

Закалочные трещины могут являться результатом слишком быстрого и неравномерного нагрева, либо слишком быстрого охлаждения,

либо наличия на детали резких переходов сечений, где возникают большие внутренние напряжения, приводящие к растрескиванию.

Они могут получиться и в том случае, если после закалки деталь сразу не подвергли отпуску для снятия внутренних напряжений.

Для устранения растрескивания деталей при закалке необходимо обеспечить равномерный и более медленный нагрев, использовать закалку с одстуживанием (в двух средах или ступенчатую), отпускать изделия непосредственно после закалки и т.д.

Дефекты, возникающие при закалке стали

Неправильно проведенная закалка вызывает ряд дефектов в металле. К ним прежде всего относятся недостаточная твердость, мягкие пятна, повышенная хрупкость, деформация, коробление и трещины.

Недостаточная твердость может быть следствием заниженной температуры нагрева металла перед закалкой для доэвтектоидных марок стали; недостаточной выдержки металла при температуре закалки; малой скорости охлаждения при закалке; перегрева металла перед закалкой для заэвтектоидных марок стали.

Для исправления этих дефектов необходимо подвергнуть сталь нормализации или отжигу с последующей повторной закалкой при соблюдении установленного режима нагрева и охлаждения.

Мягкие пятнав металле, т. е. незакаленные участки с пониженной твердостью, возникают из-за неоднородной исходной структуры или обезуглероживания поверхности. При наличии, например, в исходной структуре скоплений феррита он не успевает перейти в раствор и сохраняется после закалки. Образование на поверхности изделий обезуглероженных участков, естественно, отражается на твердости металла после закалки. Неоднородность структуры стали перед закалкой исправляют отжигом или нормализацией. Применение более резких охладителей позволяет иногда предупредить^ образование мягких пятен при закалке.

Повышенная хрупкость стали появляется при ее закалке от излишне высоких температур. Дефект обнаруживается при рассмотрении микро структуры или излома стали, а также проявляется при механических испытаниях. Для устранения повышенной хрупкости производят повторную закалку стали по нормальному режиму нагрева.

Деформация, коробление и трещины в изделиях являются следствием объемных изменений и внутренних напряжений в металле при закалке.

Деформация изделий происходит в результате мартенситного превращения стали после закалки. Коробление (поводка) изделий получается при их неравномерном нагреве или охлаждении. Оба эти дефекта могут быть предотвращены или значительно уменьшены равномерным нагревом и охлаждением изделий, применением специальных способов закалки и, наконец, правкой и шлифованием изделий после закалки.

Образование трещин можно предупредить, если правильно конструировать деталь, устранив в ней неравномерные переходы от толстых сечений к тонким и подвергнуть ее отжигу перед механической обработкой для снятия внутренних напряжений. Прерывистая и ступенчатая закалка также способствуют предотвращению закалочных трещин в металле.

Афанасьев М.И. Термическая обработка металлопродукции – файл n1.doc

приобрести

Афанасьев М.И. Термическая обработка металлопродукции

скачать (39588 kb.)

Доступные файлы (1):

- Смотрите также:

- Бернштейн М.Л., Рахштадт А.Г. Металловедение и термическая обработка стали. Том 3 (Документ)

- Афанасьев М.И. Технология стали и высокопрочных сплавов (Документ)

- Шварц В.В. Краткий иллюстрированный русско-английский словарь по машиностроению (Документ)

- Бернштейн М.Л. Термомеханическая обработка металлов и сплавов. Том 1 (Документ)

- Термическая обработка углеродистых сталей (Документ)

- Курсовая работа по дисциплине «Термическая обработка» направление подготовки (Документ)

- Термическая обработка металлов, процесс обработки изделий из металлов и сплавов путём теплового воздействия с целью изменения их структуры и свойств в заданном напр (Документ)

- Вершина А.К., Свидунович Н.А., Куис Д.В. Состав, структура, свойства сплавов на основе железа (Документ)

- Афанасьев В.Н., Суханов П.А. и др. Практическое руководство для сельскохозяйственных предприятий по охране окружающей среды (Документ)

- Термическая обработка (Документ)

- Чепрасов Д.П. Металловедение сварки и термическая обработка сварных соединений (Документ)

- Афанасьев А.Н. Древо жизни (Документ)

n1.doc

Перегрев и пережог стали

1. Цель работы. Цель данной работы: 1) изучение влияния перегрева на структуру и механические свойства стали различных марок, установление степени перегрева в зависимости от температуры нагрева и времени выдержки и изучение режимов отжига или нормализации для устранения явлений перегрева; 2) выяснение условий появления перегрева.

2. Теоретическое введение. Различают перегрев и пережог стали. Перегрев характеризуется крупнозернистым строением стали и может быть устранен термической обработкой — отжигом, нормализацией или улучшением (закалкой с отпуском).

Форма и строение доэвтектоидного феррита. Избыточный феррит в доэвтектоидных сталях встречается в двух формах: в виде компактных более или менее равноосных зерен (рис. 9. 1, б) и в виде ориентированных видманштеттовых пластин (рис. 9. 1, а).

Компактные выделения доэвтектоидного феррита образуются преимущественно по границам зерен аустенита, а видманштеттовы пластины — внутри аустенитных зерен, причем часто они берут начало от компактных выделений феррита.

Компактные выделения доэвтектоидного феррита образуются преимущественно по границам зерен аустенита, а видманштеттовы пластины — внутри аустенитных зерен, причем часто они берут начало от компактных выделений феррита.

Видманштеттов феррит наблюдается лишь в сталях содержащих менее 0,5 % С, и при условии, что аустенитное зерно достаточно крупное. Такое зерно бывает в литой стали, а также в стали, нагретой до 1100—1200 °С (явление перегрева). С уменьшением размера аустенитного зерна доля видманштеттова феррита уменьшается, а доля феррита в форме равноосных зерен возрастает. Наиболее четко видманштеттова структура проявляется при ускоренном охлаждении стали.

Видманштеттов феррит образуется в интервале от А3 минус 50 °С до 600—550 °С. С увеличением содержания углерода в стали доля видманштеттова феррита в структуре уменьшается. По ГОСТ 5640 – 68 «СТАЛЬ Металлографический метод оценки микроструктуры листов и ленты» разнообразие видманштеттовых структур оценивают по пятибалльной шкале. Шлифы травят в 4 % растворе азотной кислоты в спирте. Оценка микроструктуры производится путем сопоставления микроструктуры с эталонами соответствующих шкал. При этом оценка производится по наибольшему баллу, встречающемуся не менее чем в трех участках шлифа. Поверхностный слой металла глубиной примерно 10% от толщины листа с каждой стороны не учитывается.

1. Балл 0. Равномерная перлитно-ферритная структура с полным отсутствием признаков видманштетта;

2. Балл 1. Наличие в структуре зерен феррита оскольчатой формы и небольшого количества отростков от сетки феррита по границам, зерен;

3. Балл 2. Наличие в структуре игл, отходящих от сетки феррита по границам зерен;

4. Балл 3. Видманштеттова структура со значительным количеством тонких игл внутри зерен и отходящих от сетки по границам зерен;

5. Балл 4. Ярко выраженная видманштеттова структура с большим количеством длинных игл, отходящих от сетки феррита по границам зерен;

6. Балл 5. Ярко выраженная грубая видманштеттова структура с массивными иглами и толстой ферритной сеткой по границам зерен.

По одной из гипотез о механизме образования видманштеттова феррита, его образование объясняют сдвиговой перестройкой решетки, характеризующейся упорядоченными взаимосвязанными перемещениями атомов (как при образовании мартенсита). Мартенсито подобный механизм образования видманштеттовой пластины объясняет, почему в ней в отличие от равноосных ?-зерен повышена на 1—2 порядка  плотность дислокаций и появляется характерный рельеф на полированной поверхности шлифа (рис. 9. 3). Растет ферритная пластина медленнее, по сравнению с ростом пластины мартенсита. В период роста часть углерода и карбидообразующих элементов успевают передвинуться с фронта кристаллизации на периферию пластины. Углерод и карбидообразующие элементы образуют дисперсные карбиды, различимые только при больших увеличениях на электронном просвечивающем микроскопе.

плотность дислокаций и появляется характерный рельеф на полированной поверхности шлифа (рис. 9. 3). Растет ферритная пластина медленнее, по сравнению с ростом пластины мартенсита. В период роста часть углерода и карбидообразующих элементов успевают передвинуться с фронта кристаллизации на периферию пластины. Углерод и карбидообразующие элементы образуют дисперсные карбиды, различимые только при больших увеличениях на электронном просвечивающем микроскопе.![]()

По второму механизму ферритная пластина растет за счет послойной перестройки решетки ГЦК (аустенит) в ОЦК (феррит). Углерод в феррите не растворим. По ходу роста пластины феррита, углерод выделяется в виде цементита или частиц карбидов. Цепочки частиц карбида, образовавшиеся в период формирования доэвтектоидного феррита, получили название межфазных выделений. Эти выделения не только очень дисперсны и потому значительно упрочняют феррит, но и сильнее сопротивляются коагуляции (укрупнению) при длительном нагреве.

Намеренное создание структуры с доэвтектоидным ферритом, пронизанным дисперсными межфазными выделениями карбидов, — это интересное направление упрочнения сталей. Для получения такой структуры сталь следует нагревать до растворения специального карбида в аустените и ускоренно охлаждать, чтобы избежать обычного выделения карбида прямо из аустенита до начала формирования доэвтектоидного феррита.

Перегрев стали возможен при нагреве слитков или заготовок для горячей пластической деформации. Известны случаи перегрева стали при ковке вагонных и паровозных осей, бурильных и обсадных труб при высадке их концов и др.

Перегрев может наблюдаться и при термической обработке, особенно в изделиях сложной конфигурации, вследствие несоблюдения температурного режима. Перегрев стали легко обнаруживается по излому проб. В изломе видно крупнокристаллическое строение.

При сильном перегреве избыточный феррит или цементит имеет игольчатую форму (видманштеттова структура). Перегрев сопровождается резким уменьшением ударной вязкости; она снижается приблизительно в десять раз до 10—20 Дж/см2. Видманштетов феррит появляется в структуре стальных отливок, при раннем их извлечении из формы.

Для устранения перегрева применяют отжиг или нормализацию.

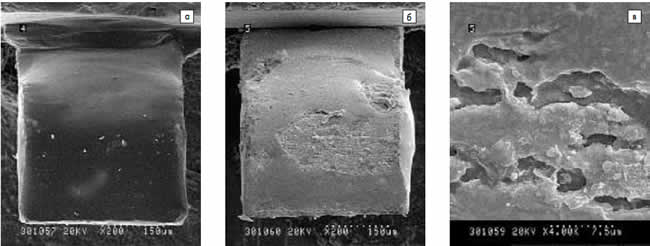

Пережог характеризуется наличием окислов по границам зерен (рис. 9. 4) и не может быть исправлен термической обработкой.

Вначале перед пережогом заготовки обезуглероживаются (рис. 9. 4, а, б, в, г). Обезуглероживание сортового проката можно устранить исправительным отжигом. Во время проведения исправительного отжига обезуглероженный слой железа сгорает от избытка кислорода, превращаясь в окалину. Окалина отделяется от заготовки на специальных машинах. Допустимая толщина обезуглероженного слоя должна соответствовать требованию ГОСТ 5950 – 63.

Допустимая глубина обезуглероженного слоя в зависимости от размера профиля

| Размер профиля, мм | 4 – 8 | >8 – 15 | >15 – 30 | >30 – 50 | >50-70 | >70-100 |

| Глубина обезуглероженного слоя, мм | 0,35 | 0,40 | 0,50 | 0,70 | 1,0 | 1,3 |

При дальнейшей выдержке, кислород атмосферы печи проникает по границам зерен внутрь заготовки. Железо соединяется с кислородом. На границах зерен возникает пленка окислов (рис.9. 4, л). Металлическая связь между зернами прерывается (рис. 9. 4, е). На поверхности заготовок, во время последующей деформации, появляются трещины (рис. 9. 4, д, ж, з, и, к, м). Поверхностный слой заготовки рвется. Пережог наблюдается в случае длительного воздействия высокой температуры и окислительной атмосферы печи, например, при прямом воздействии факела горелки на поверхность детали. При таком воздействии металл нагревается до температуры, близкой к расплавлению.

3. Приборы и оборудование

При выполнении лабораторной работы используются:

- металлографический микроскоп ММУ-3 или МИМ-7;

б. набор предварительно обработанных образцов, на которых изготовлены шлифы;

в. шлифовально-полировальный станок “НЕРИС;

г. электропечь муфельная с приборами теплового контроля;

д. копер с мощностью удара 300МПа;

е. набор образцов для определения ударной вязкости;

ж. твердомер Бринелля.

4. Методика работы. Исследования проводят на стандартных образцах для испытания на удар (с U образным надрезом), изготовленных из стали марок 40 (45) и 40Х.

Для перегрева стали образцы подвергают нагреву при 1200° с выдержками 30 и 60 мин.

Для устранения перегрева применяют отжиг или нормализацию образцов при 700 ч1050°С.

Образцы загружают в разогретую до заданной температуры печь. Время нагрева образцов устанавливают из расчета 1 мин. на 1 мм толщины или диаметра образца для углеродистой стали и 1,5 мин. для легированной стали. Выдержка образцов при заданной температуре должна составлять 1/5 от продолжительности нагрева. Образцы охлаждают со скоростью, определяемой заданием.

По одному перегретому образцу от каждого варианта оставляют без последующей термической обработки.

Определяют твердость по Бринеллю на исходных, перегретых и термически обработанных образцах.

Производят испытания исходных, перегретых и термически обработанных образцов на копре. Изучают вид излома.

Определяют размер зерна и зарисовывают микроструктуру образцов.

Таблица записи влияния термической обработки на микроструктуру,

твердость и ударную вязкость перегретой стали марки.

| № | Температура, 0С | Ударная вязкость, KCU Дж/см2 | Вид

излома |

Твердость | Размер зерна | |

| НВ | Балл | Диаметр, мкм | ||||

| 1 | 1200 | |||||

| 2 | 700 | |||||

| 3 | 750 | |||||

| 4 | 800 | |||||

| 5 | 850 | |||||

| 6 | 900 | |||||

| 7 | 950 | |||||

| 8 | 1000 | |||||

| 9 | 1050 | |||||

| 10 | Отжиг | |||||

| 11 | Улучшение

850 + 650 |

5. Результаты и обсуждение.

6.Содержание отчета

6.1. Цель работы.

6.2. Условия появления в микроструктуре видманштеттова феррита и его влияние на механические свойства свойства стали.

6.3. Обезуглероживание стали. Методы предотвращения возникновения обезуглероживания.

6.4. Пережог стали. Причины появления пережога.

6.5. Перегрев стали. Причины появления и способы исправления свойств перегретой стали.

7. Контрольные вопросы к работе

7.1. На рис. 9. 5 показана микроструктура фасонной стальной отливки (с 0,35 % С): а — после литья; б — после термической обработки. Указать, какая

7.1. На рис. 9. 5 показана микроструктура фасонной стальной отливки (с 0,35 % С): а — после литья; б — после термической обработки. Указать, какая

структура характеризует сталь непосредственно в литом состоянии, и описать приведенные структуры. Объяснить, для какой цели была проведена термическая обработка отливки, в чем она заключалась и в каком направлении она изменит механические свойства.

7,2. На рис. 9. 6. приведены микроструктуры углеродистой стали (0,15 % С) после ковки с замедленным охлаждением. Микроанализ показывает, что ковку одной стали проводили с нарушением нормального температурного режима. Дать характеристику структуры стали каждой из поковок, указав: для какой стали был проведен неправильный режим ковки; в чем заключается дефект структуры и его влияние на свойства стали; причины, вызывающие этот дефект, и способы его устранения.

7,2. На рис. 9. 6. приведены микроструктуры углеродистой стали (0,15 % С) после ковки с замедленным охлаждением. Микроанализ показывает, что ковку одной стали проводили с нарушением нормального температурного режима. Дать характеристику структуры стали каждой из поковок, указав: для какой стали был проведен неправильный режим ковки; в чем заключается дефект структуры и его влияние на свойства стали; причины, вызывающие этот дефект, и способы его устранения.

7.3. Указать примерное содержание углерода и особенности структуры стали, показанной на рис. 20.7, а также на рис. 20.4, б, г. Объяснить, какие факторы вызывают образование подобной структуры и как влияют особенности этой структуры на механические свойства стали. Указать, какие причины могут вызвать подобный брак в металлургическом производстве.

7.3. Указать примерное содержание углерода и особенности структуры стали, показанной на рис. 20.7, а также на рис. 20.4, б, г. Объяснить, какие факторы вызывают образование подобной структуры и как влияют особенности этой структуры на механические свойства стали. Указать, какие причины могут вызвать подобный брак в металлургическом производстве.

7 .4. При проверке качества поступивших на завод поковок из углеродистой отожженной стали, в лаборатории обнаружен дефект в поверхностном слое, показанный на рис. 20.8. Указать структуру стали и содержание углерода в поверхностном и ниже лежащих слоях, а также подробно охарактеризовать дефект стали, обнаруженный микроанализом, объяснив причины, которые могли его вызвать, и меры, предупреждающие его образование.

.4. При проверке качества поступивших на завод поковок из углеродистой отожженной стали, в лаборатории обнаружен дефект в поверхностном слое, показанный на рис. 20.8. Указать структуру стали и содержание углерода в поверхностном и ниже лежащих слоях, а также подробно охарактеризовать дефект стали, обнаруженный микроанализом, объяснив причины, которые могли его вызвать, и меры, предупреждающие его образование.

Как изменились бы механические свойства стали, если бы подобный дефект сохранился в поверхностном слое готового изделия?

Как изменились бы механические свойства стали, если бы подобный дефект сохранился в поверхностном слое готового изделия?

- Метчики, изготовленные из углеродистой стали с содержанием 1,1 % С, ломались в работе значительно раньше срока нормального затупления. Микроанализ стали (рис. 20.9) позволил установить причину брака. Объяснить дефекты структуры этой стали и указать, можно ли исправить структуру стали в партии метчиков, поступивших для термической обработки, и каким способом

Лабораторная работа 10

Изучение строения и методов контроля сварных соединений

1. Цель работы. Познакомиться с методами контроля качества, а также с особенностями формирования микро- и макроструктуры сварных соединений и влиянием структуры на механические свойства соединения. Сваривают стали различных классов, сплавы и чугуны. В работе рассмотрен пример сварки малоуглеродистых сталей, относящихся к перлитному классу.

2.Теоретическое введение. В сварном соединении различают три основные зоны: шов, зона сплавления, зона термического влияния (рис. 10. 1).

Шов сформировался из закристаллизовавшегося наплавленного металла электрода. Он имеет хорошо выраженное столбчатое строение. Столбчатые кристаллы направлены от кромок свариваемых конструкций к центру шва. Такое расположение обусловлено направленным теплоотводом от жидкого к основному металлу. Жидкий металл шва нагревает свариваемые детали конструкции. В околошовной зоне можно выделить несколько участков. В металле, прилегающем к шву, имеется участок неполного расплавления. Этот участок в период сварки находится в интервале температур ликвидус-солидус. Часть зерен и их пограничные участки расплавились. Отдельные зерна оказались очень крупными. Протяженность участка неполного расплавления находится в пределах от 0,1 до 0,5 мм. В швах, выполненных электродуговой сваркой, и несколько больше в швах, выполненных электрошлаковым способом (рис. 10. 2).

За участком неполного расплавления следует участок перегрева. При значительном перегреве, во время сварки крупногабаритных швов, в этой зоне также образуется крупнозернистая структура. Такая структура сообщает конструкции плохую пластичность и ударную вязкость. Микроструктура зоны неполного расплавления и перегрева имеет игольчатое строение – так называемая видманштеттова структура (рис. 10. 4, 5)

Участок нормализации имеет мелкозернистую структуру и наиболее высокие вязкостные и прочностные свойства (рис. 10. 3, 3).

Участок неполной перекристаллизации находится в интервале температур 750-900°С. Перекристаллизации и, следовательно, измельчению подвергаются зерна перлита. Зерна феррита не перекристаллизовываются и иногда вырастают до больших размеров. Поэтому участок неполной перекристаллизации характеризуется сочетанием измельченных зерен с зернами исходного металла. Ширина такой зоны находится в пределах от 0,1 до 5 мм.

Участок рекристаллизации, Рекристаллизация развивается в случае сварки холоднодеформированных деталей на участке нагретом, в интервале 450 до 725°С. Этот участок характерен мелким равновесным строением зерен и обладает высокими вязкостными и пластическими характеристиками.

Участок рекристаллизации, Рекристаллизация развивается в случае сварки холоднодеформированных деталей на участке нагретом, в интервале 450 до 725°С. Этот участок характерен мелким равновесным строением зерен и обладает высокими вязкостными и пластическими характеристиками.

Далее расположена зона металла, свариваемого изделия (конструкции), в которой кристаллическое строение во время сварки не изменяется.

Практика показывает, что по участкам перегрева и сплавления чаще всего развиваются трещины сварной конструкции (рис. 10. 4). Улучшают механические свойства сварных конструкций, выполненных за один проход полным отжигом и чаще – нормализацией. При внешнем осмотре сварного соединения можно выявить следующие дефекты.

Кристаллизационные микро- и макротрещины зарождаются в процессе первичной кристаллизации вдоль столбчатых кристаллов. Причиной является повышенный уровень напряжений и наличие вредных примесей в наплавляемом металле, например, серы.

Холодные (закалочные) трещины являются типичным дефектом сварных соединений средне- и высоколегированных сталей. Эти трещины образуются, как правило, ниже 200 °С чаще в околошовной зоне. Одной из причин является резкое охлаждение и, следовательно, создание значительных напряжений и вторая причина – сырые электроды. Вода, попадая в дугу, диссоциирует с образованием водорода. Водород растворяется в металле и способствует образованию холодных трещин. Поэтому перед сваркой ответственных конструкций рекомендуется прокаливать электроды до 350°С.

Поры возникают при первичной кристаллизации сварочной ванны в результате выделения (H2, СO2, H2O и др.). Поры могут стать микроскопическими и крупными. Поры недопустимы в сварных швах сосудов и аппаратуры, работающей под давлением и под вакуумом.

Шлаковые каналы – заполненная шлаком несплошность. Канал, как правило, не выходит на поверхность шва.

Утяжины – это усадочные рыхлости на 2 ч 3 мм вглубь шва и на 5 ч 6 мм вдоль его оси. Утяжины появляются при недостаточном поступлении металла в хвостовую часть ванны. Подрез – местное утонение основного металла у границы шва. Как правило, подрезы заполнены шлаком. Зона несплавления. При дуговой и электрошлаковой сварке несплавление между основным и наплавленным металлом при оплавлении кромок основного металла и достаточном объеме сварочной ванны. Начальной стадией дефекта являются глубокие подрезы по границе шва с одновременным увеличением утолщения. Зону несплавления часто заполняет шлак.

Прожоги – полости в шве от вытекания сварочной ванны.

Кратер – углубление, образующееся после обрыва дуги в конце шва. На участке кратера шов имеет уменьшенное сечение. В кратере обнаруживаются усадочные рыхлости, часто переходящие в трещину.

Шлаковые включения – относятся к внутренним дефектам шва.

Все рассмотренные дефекты существенно снижают работоспособность сварных соединений. При статическом нагружении конструкций острые трещиноподобные дефекты (трещины, непровар, подрезы, зоны несплавления и др.) часто становятся очагами хрупких разрушений. При переменных нагрузках такие дефекты служат очагом развития усталостной трещины и приводят к разрушению конструкции. Трещины, зоны несплавления, прожоги вырубают и заваривают; кратер, непровары, подрезы – заваривают.

Качественный сварной шов получается при правильно выбранном режиме сварки, определяемом величиной сварочного тока, диаметром электрода и длиной дуги.

Диаметр электрода выбирают, исходя из толщины свариваемых деталей ? мм (таблица 10. 1).

Таблица 10. 1

Диаметры электродов в зависимости от толщины свариваемых деталей

| Толщина свариваемых деталей, мм | 1 ч 2 | 3 ч 5 | 4 ч 10 | 12 ч 24 и > |

| Диаметр электрода, мм | 2 ч 3 | 3 ч 4 | 4 ч 5 | 5 ч 6 |

При толщине деталей до 6 мм разделку кромок у заготовок не производят. Если толщина деталей более 6 мм, то делают одностороннюю или двухстороннюю разделки кромок под углом 60° (рис. 10. 6). Разделка необходима для обеспечения полного провара по толщине. При толщине свыше 10 мм сваривают многослойным швом.

При сварке плавлением могут появиться трещины. Трещины связаны с неправильным выбором технологии сварки. Склонность к образованию трещин зависит от химического состава стали, толщины заготовок и содержания водорода в стали. Отрицательное влияние на свариваемость стали, т.е. склонность к образованию трещин, оказывает углерод. Поэтому содержание углерода в свариваемых строительных конструкциях ограничивают 0,2%. Влияние других элементов, входящих в состав стали, на ее свариваемость оценивают с помощью условного показателя – углеродного эквивалента, который определяется по формуле:

Pсм = С + ![]()

Pc = Pсм + ![]()

где C, Si, Mn…V – содержание легирующих элементов в %; ? – толщина свариваемых элементов (рис. 10. 6); Н – количество водорода в шве (можно принять 5 см3/100г); Рс – углеродный эквивалент, %.

При значении РС ![]() 0,42 % и при толщине элементов конструкции до 25 мм допускается свариваемость без подогрева, Если РС > 0,45 %, то для устранения опасности образования трещин

0,42 % и при толщине элементов конструкции до 25 мм допускается свариваемость без подогрева, Если РС > 0,45 %, то для устранения опасности образования трещин

рекомендуется подогревать детали до температуры 100 – 200°С. При сварке металла небольшой толщины в конструкциях малой жесткости допускается при сварке без подогрева увеличить предельное значение РС до 0,55%. При толщине стенки более 40 мм в большинстве случаев сварку этих сталей необходимо проводить с подогревом.

На рис. 10. 7 показана зависимость появления трещин от температуры подогрева и величины Рс. Четко разграничены две области: область, где образуются трещины, и область без трещин.

На рис. 10. 7 показана зависимость появления трещин от температуры подогрева и величины Рс. Четко разграничены две области: область, где образуются трещины, и область без трещин.

Для случая сварки сталей, когда соблюдается условие 0,25 ![]() Рс

Рс ![]() 0,50 рекомендуется назначать температуру подогрева изделия по следующей формуле

0,50 рекомендуется назначать температуру подогрева изделия по следующей формуле

Тп = 1440*Рс – 392

Подогрев назначают с целью уменьшения скорости охлаждения сварного соединения, что соответственно снижает величину макронапряжений. Выбранный по условию отсутствия трещин режим подогрева дополнительно проверяют.

Для оценки качества сварных соединений применяют неразрушающие и разрушающие методы контроля.

Неразрушающие методы контроля включают внешний осмотр и измерение, капиллярную, люминисцентную и ультразвуковую дефектоскопии, просвечивание рентгеновским излучением или гамма-графирование.

К разрушающим методам контроля относятся механические испытания и металлографическое исследование.

3. Приборы и оборудование

При выполнении лабораторной работы используются:

1) металлографический микроскоп ММУ-3 или МИМ-7;

набор предварительно обработанных образцов сварных соединений, на которых изготовлены шлифы;

набор образцов для определения ударной вязкости;

набор образцов для проведения испытаний на растяжение;

копер с мощностью удара 300МПа;

ультразвуковой дефектоскоп;

сварные конструкции, подвергаемые проверке на наличие дефектов;

бинокулярного микроскопа МБС-2

В лабораторной работе применяются неразрушающие и разрушающие методы контроля.

3.1. Принцип работы дефектоскопа

В качестве неразрушающего метода контроля применяется ультразвуковая дефектоскопия. Она основана на принципе приема ультразвуковых импульсов, отраженных от дефекта внутри металла. Принцип действия импульсного ультразвукового дефектоскопа заключается в следующем.

В качестве неразрушающего метода контроля применяется ультразвуковая дефектоскопия. Она основана на принципе приема ультразвуковых импульсов, отраженных от дефекта внутри металла. Принцип действия импульсного ультразвукового дефектоскопа заключается в следующем.

На поверхности детали устанавливают пьезоэлектрический вибратор (щуп) (3) с пластинкой титаната бария (или кварца), электрически связанный с прибором (рис. 10. 8). Пластинка титаната бария (кварца) при прохождении электрического импульса возбуждается и излучает ультразвуковой импульс, который проходит в металл. Отраженный от дефекта (10) и от дна (8) ультразвуковой импульс частично возвращается в обратном направлении и попадает на пьезоэлектрический вибратор. Пьезоэлектрический вибратор (3) преобразует ультразвуковые (т.е. механические) импульсы в электрические, которые усиливаются и регистрируются на экране индикатора в виде импульсов.

Индикатором в дефектоскопе служит электронно-лучевая трубка, на экране которой с помощью специального развертывающего устройства возникает временная диаграмма соответствующая распространению ультразвукового импульса в металле. Горизонтальная линия на экране индикатора представляет собой ось времени. Её начало совпадает со временем посылки импульса в металл, а конец – со временем возвращения к вибратору ультразвукового импульса, отраженного от дна детали (образца). Расстояние между начальным и донным импульсами это толщина заготовки. Во время озвучивания заготовки щуп (3) перемещают по поверхности. Появление дополнительного всплеска между начальным и донным импульсами указывает на наличие в заготовке дефекта. Расстояние от начального импульса до дополнительного показывает глубину залегания дефекта.

Практика показала, что с уменьшением толщины заготовки на экране появляются импульсы двойного, тройного и т.п. отражений, что затрудняет контроль заготовок 90о щупами. Для контроля тонких заготовок используют наклонные щупы с углами наклона 40 ч 80о (рис. 10. 9).

Контроль сварных соединений проводят эхо-методом с помощью ультра звуковых колебаний (УЗК), излучаемых преломляющими головками 3 (рис. 10. 9.) При этом обнаруживаются металлургические дефекты шва — шлаковые включения, газовые поры, а также трещины и непровары. Оптимальная частота контроля зависит от свариваемого материала и толщины сварного шва. Наиболее распространенной частотой является 2,5 МГц. Однако при значительной толщине шва, особенно при контроле шва в сталях аустенитного класса, частоту снижают до 1,5—0,8 МГц, что связано со значительным затуханием УЗК в зоне термического влияния, в два-три раза превышающим затухание в основном металле.

Для контроля стыковых сварных соединений применяют призматические искательные головки с различными углами падения УЗК, рассчитанными на распространение в металле сдвиговых колебаний под углами от 40 до 80°.

В стыковых сварных швах дефекты чаще всего ориентированы параллельно поверхностям свариваемых кромок изделия. Для обнаружения этих дефектов искательные головки устанавливают и перемещают (сканируют) по ровной поверхности свариваемых элементов вблизи валика сварки зигзагообразно (рис. 10. 10). Выявляемость дефектов в этом случае зависит от угла наклона титаната бария (пьезоэлемента), расстояния до дефекта и ориентировки его относительно ультразвукового пучка и шага сканирования.

Прозвучивание сварного соединения щупом из положения А не обеспечивает контроля верхней части шва. Контроль ее может быть осуществлен щупом из положения Б, отраженным от нижней поверхности пучком, или из положения В щупом, установленным на нижней поверхности изделия. Можно также применить для этой цели другой щуп с большим углом падения УЗК (положение Г).

Так как амплитуда эхо-сигнала с увеличением расстояния до дефекта убывает очень быстро, целесообразно для контроля сварных швов большой толщины применять щупы с небольшим углом наклона. Например, сварные швы толщиной 250— 300 мм и больше контролируются щупами (головками) с углом ? = 30О толщиной 200—250 мм с ? = 40°, а более тонкие сварные швы с ? = 50 ч 55О.

Ультразвуковая дефектоскопия является единственным методом, позволяющим выявлять в тавровых и нахлесточных соединениях внутренние трещины с раскрытием менее 0,2 мм и непровары в корне шва. Прозвучивание таких швов проводят с помощью призматических головок отраженными и прямыми пучками УЗК.

На рис. 10. 11 показаны положения искательной головки при

Перегрев и пережог стали

Дефекты при термической обработке стали

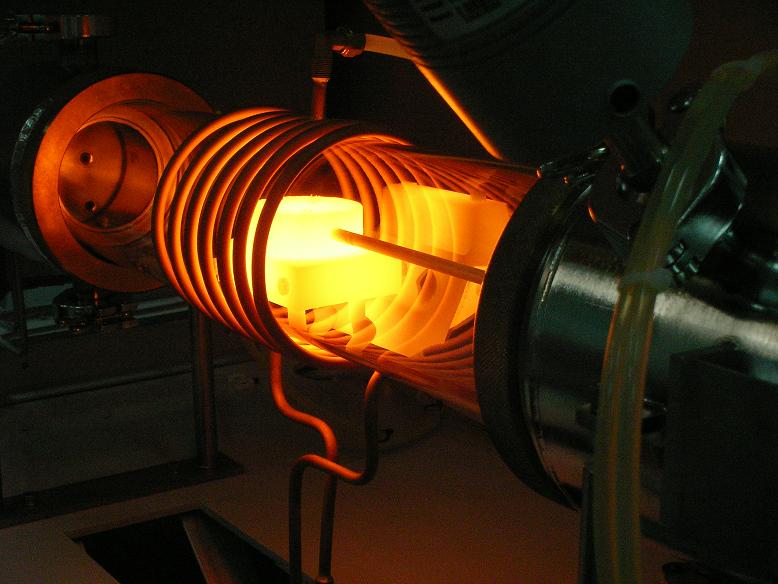

Термическая обработка проката – эффективный прием улучшения эксплуатационных показателей различных сталей и сплавов. Различные виды термообработки адаптированы под достижение конкретных результатов. Например, термическая обработка стыков после сварки выполняется методами поверхностной закалки ТВЧ, а для изменения структуры и состава поверхностных слоев стали используется её химико-термическая обработка.

Для обеспечения необходимого качества рассматриваемых технологий необходимо своевременно и эффективно предотвращать возможные дефекты термической обработки.

- Виды термообработки сталей

- Дефекты

- Способы исправления брака

Виды термообработки сталей

В зависимости от характера термического воздействия на металл, и способов введения дополнительной энергии в его структуру различают следующие основные виды термической обработки:

- Отжиг – применяется с целью улучшения последующей деформации заготовок, и обеспечивает им равновесную мелкозернистую структуру. В свою очередь, отжиг может быть высоко- и низкотемпературным.

- Закалка – придает деталям повышенную твердость и механическую прочность. Выполняется в электрических или пламенных нагревательных устройствах, подразделяется на поверхностную и объемную.

- Отпуск – выполняется, как правило, после закалки, и обеспечивает плавное снижение прочностных показателей стали по мере удаления от поверхности. В результате снимаются термические напряжения, приводящие к короблению деталей.

- Нормализация – заключается в исправлении неблагоприятной структуры стали и улучшения ее последующей обрабатываемости резанием.

- Улучшение – выполняется для придания стальным деталям оптимального сочетания прочности и вязкости, что существенно, если изделие работает при значительных динамических нагрузках.

Менее распространены, но также используются: старение (стабилизация структуры термообработанной стали), обработка холодом (обеспечивает деталям повышенную точность), а также комбинированные процессы, сочетающие термообработку с деформацией стали, насыщением ее поверхности другими элементами и так далее.

Дефекты

Дефекты, возникающие при термической обработке стали, принято подразделять на два вида: обратимые и необратимые. В первом случае, их можно «снять» дополнительной тепловой обработкой заготовки, во втором – изделие является браком, и далее подлежит переплавке.

К первой группе относится перегрев – нагрев стали до температуры выше 1250…11000С (меньшие значения – для сталей с повышенным содержанием углерода). Дефект усугубляется, если к тому же увеличить время выдержки заготовки при таких температурах. В перегретом металле начинается интенсивный рост зерен, сопровождающийся неблагоприятным изменением их формы. У высокоуглеродистых сталей на фоне такой структуры дополнительно появляются грубые игольчатые формы цементита Fe3C. В результате механические свойства стали резко падают, причем особенно интенсивно у перегретого изделия уменьшаются показатели ударной вязкости. Такие заготовки разрушаются при попытке любой механической их обработки (а также обработки давлением со сколько-нибудь значительными степенями деформаций).

Перегрев стали можно устранить. Для этого применяют отжиг до температур, на 40…600С превышающих температуру начала аустенитного превращения. После некоторой выдержки заготовки медленно охлаждают вместе с печью. В теплое время года возможно охлаждение на спокойном воздухе (без сквозняков и искусственных воздушных потоков). В результате зерна становятся мельче, приобретают округлую форму, а металлу возвращаются его прежние физико-механические характеристики.

Необратимым дефектом термообработки является пережог. Он возникает при нагреве стали до температур ниже температуры начала плавления на 50…1000С. При таких температурах неметаллические включения в стали, располагающиеся всегда по границам зёрен – сера и фосфор – плавятся. Этому сопутствует также интенсивное окисление, которое проходит по границам зерен. Пережженный металл полностью теряет свою пластичность, следствием чего является появление рваных трещин при последующей ковке или прокатке. Восстановить исходную структуру такой стали невозможно.

Способы исправления брака

Кроме основных дефектов, каждому виду термической обработки свойственны и локальные. Во многих случаях они устранимы. Типовые дефекты термической обработки стали могут быть сведены к следующим:

- Несоответствие твердости обработанного изделия. Возникает при нарушении заданного режима: например, при повышенной/пониженной скорости охлаждения, недостаточном времени выдержки заготовки в печи или в результате нагрева до более низких/высоких температур. Исправляется повторной термообработкой;

- Появление сетки карбидных включений. Вызывается перегревом стали и устраняется выполнением нормализации металла, либо многократной перековкой заготовки;

- Трещинообразование, вызванное растрескиванием стальной заготовки из-за возникших в ней высоких термических напряжений при мартенситном превращении. Сталь становится хрупкой, излом имеет ярко выраженный крупнозернистый характер. Проявляется при превышении допустимых скоростей охлаждения металла при закалке. Исправить такой брак невозможно;

- Обезуглероживание: выгорание цементита в поверхностных слоях стали с одновременным образованием высокотемпературного оксида железа FeO. Происходит при слишком длительной выдержке нагретой заготовки в печи, либо при использовании пламенных нагревательных устройств с неконтролируемой атмосферой. Брак исправим лишь частично: заготовки можно подвергнуть нормализации, но марка стали при этом изменится в сторону снижения процентного содержания углерода. Нагрев следует вести в электропечах, либо в печах безокислительного нагрева;

- Неравномерная твердость по поверхности или сечению. Дефект связан с некачественным отпуском (например, использованием загрязненной включениями охлаждающей среды или касанием заготовок друг друга в отпускной емкости). Дефект устраняется последующей нормализацией и закалкой с применением более интенсивной охлаждающей среды, в частности, воды или водного раствора NaCl;

- Механическая деформация или коробление термообработанных изделий. Устраняется их правкой на гидравлических прессах, а – при необходимости – применением повторной термообработки, но с более медленной скоростью охлаждения.

Дефекты, возникающие при термической обработке стыков сварных конструкций, устраняются их повторным нагревом и последующим охлаждением на спокойном воздухе.

Услуги по термической обработке стоит заказывать на предприятиях с высокой культурой производства, современным оборудованием, эффективными средствами КИПиА, а также располагающими квалифицированным персоналом.

Описание. Сильно разветвленные трещины, часто в виде сетки. Встречаются у кромок и на поверхности листа (с уверенностью отличить эти дефекты от горячих трещин не всегда возможно).

Причины возникновения. При слишком высокой температуре нагрева или чрезмерно длительном нагреве в нагревательных колодцах или в печах, в том числе при отжиге, кислород из атмосферы печей проникает в поверхностные слои, прежде всего, вдоль границ зерен. В зависимости от степени развития пережога происходит охрупчивание металла, которое проявляется как до, так и после прокатки.

Если трещины получают сильное развитие при деформации, то возможно горячее разрушение, усугубляемое оплавлением сульфидов притемпературах ~ 1200°С по границам зерен.

Предупреждение. Не допускать местных языков пламени, могущих касаться поверхности металла. Соблюдать режим нагрева в печах и нагревательных колодцах. Контролировать состав атмосферы при нагреве.

Соблюдать установленные технологией температуры и выдержки при нагреве под деформацию и отжиг.

Устранение. Невозможно.

Примечание. Материал, пораженный пережогом, непригоден к дальнейшему использованию.

Дефектами, близкими к описанным, являются горячеломкость и красноломкость.

Источник: Атлас дефектов стали. Пер. с нем. М. “Металлургия”, 1979.