Продолжаю подготовку к обновлению мотора. Будет как новый.

Новым, сосем новым, блоком разжился www.drive2.ru/l/523175396238170199/

Поршеньками разжился www.drive2.ru/l/523344171273028599/

Оттестил и выбрал направляющие для головы www.drive2.ru/l/524156985243861156/

Изготовил приспособу для замены направляющих www.drive2.ru/l/524551160162418826/

Написал шпаргалку по голове www.drive2.ru/l/526271620981981533/

Пришло время седел головы 🙂

Про точность вот тут писал — www.drive2.ru/l/533396181452062850/

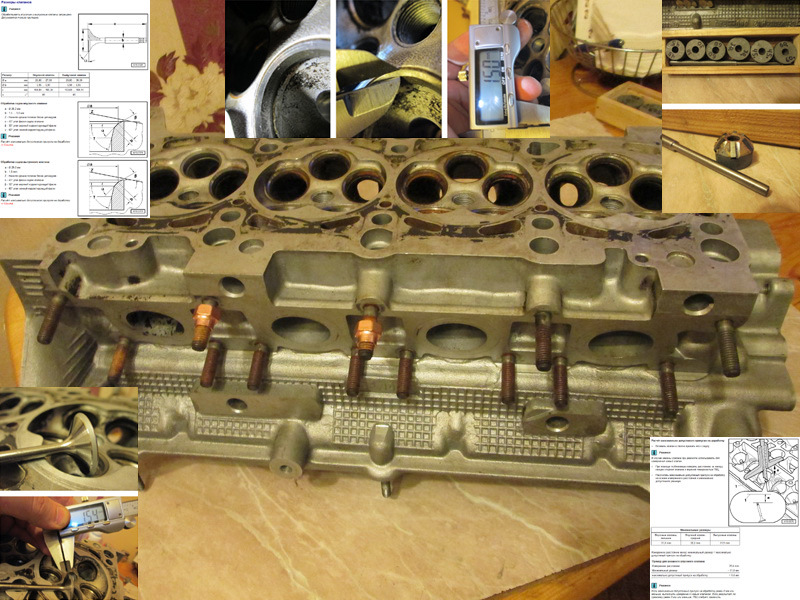

После замены направляющих обычно немного уходит соосность клапан-седло, немного совсем, но уходит. Так же обычно на пожилых моторах сами седла уже изношены и ушли от заводских размеров, имею ввиду рабочую фаску, ее ширину. Так же кромка обычно имеет микро и не микро повреждения. По сему ее надо обработать, прирезать, восстановить заводские размеры. Заметил что на этих головах обычно выпуск намного сильней изношен, но и впуск тоже просит минимальной правки. Хоть износ есть, но он не критический, и не требует замены седла даже при большом пробеге. Можно в принципе и ничего не править и просто притереть «посильней», но это не мой метод, так как делаю себе практически новый мотор.

Седло состоит из трех фасок. Из рабочей фаски, это основная фаска, она обеспечивает нужное уплотнение клапан-седло. Она имеет определенный размер, впуск меньше выпуск больше. Остальные фаски корректирующие рабочую фаску, сверху и с низу. Верхняя мизерная, задает четкую границу рабочей фаски, с помощью нижней корректируется размер рабочей. Вот так все просто.

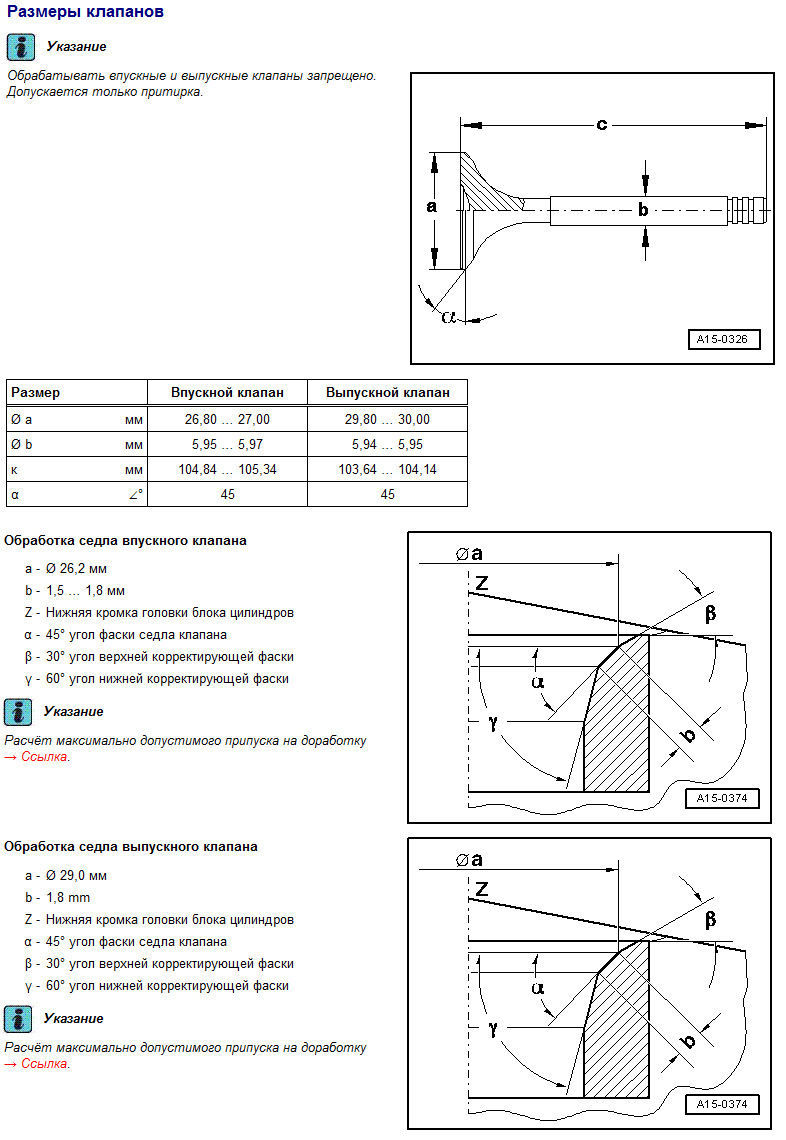

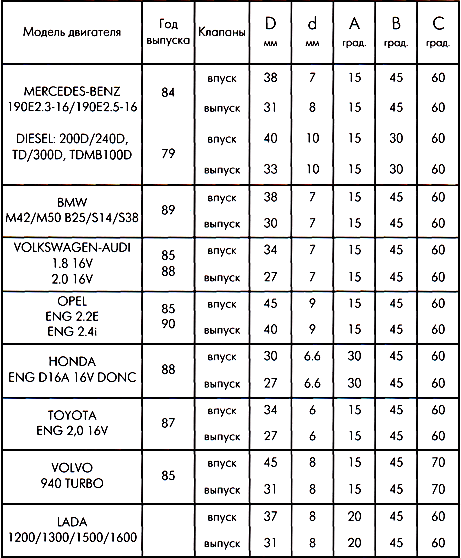

Вот размеры седла для голов 1.8т 20V AWT, AWM, AVJ, AUM…

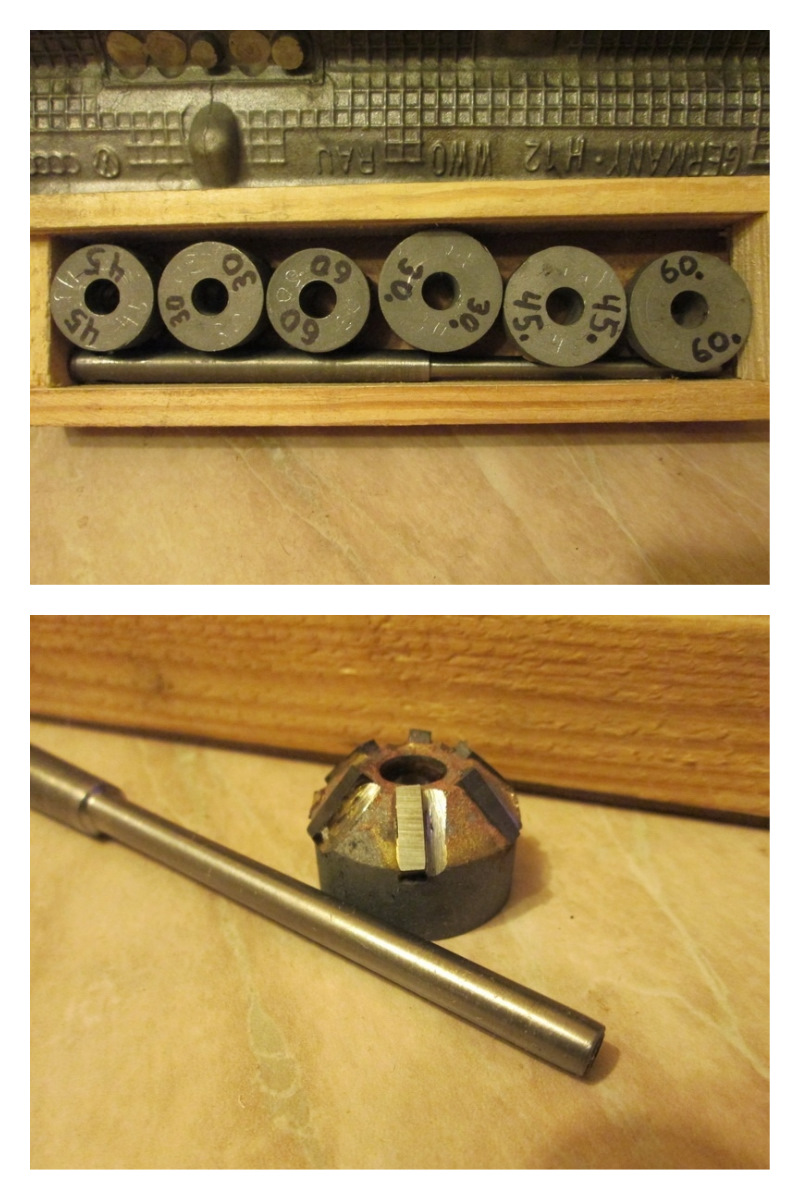

Как видим из мануала нам нужны шарошки для седел с углами 30, 45 и 60 градусов. Этим требованием отвечает набор шарошек для 16ти клапанного ВАЗа… Не большая засада в том что направляющий стержень в наборе под размер направляющих 7мм., а у нас 6мм. Но сее не страшно, на токарном станке или с помощью банальной дрели, «похудеем» до 6мм. 🙂

Хочу обратить внимание, если будете выбирать себе набор, то выбирайте с твердосплавными резцами а не металлическими 🙂

У меня вот такой набор. Так как он от ВАЗа то я на всякий случай перемерил с пристрастием все углы шарошек. Все отлично оказалось, все как и надо 🙂

Приступим.

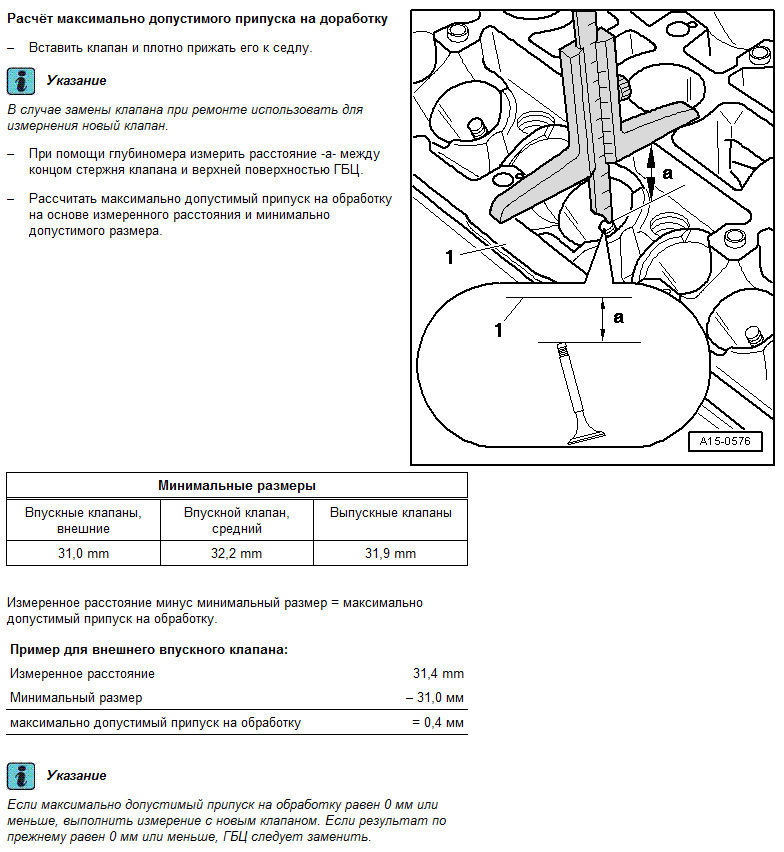

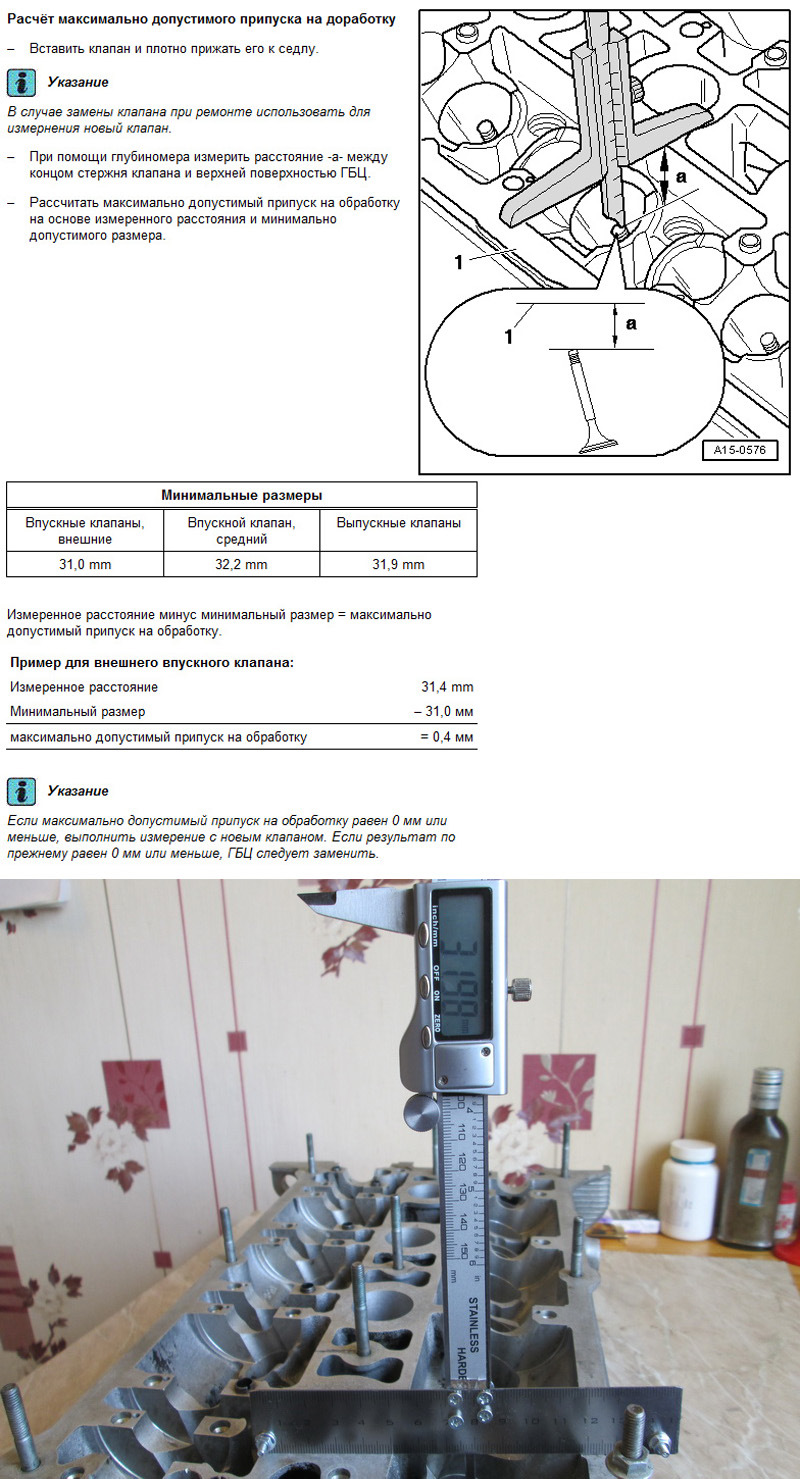

Для начала ОБЯЗАТЕЛЬНО промерим есть ли у нас допуск на обработку. Вдруг голову уже пару раз ремонтировали и допуск на обработку выработан.

Вот данные на эти головы.

Промеряю, у меня все ок, можно править седла 🙂

Начну с впускных клапанов. На этих головах они менее подвержены износу.

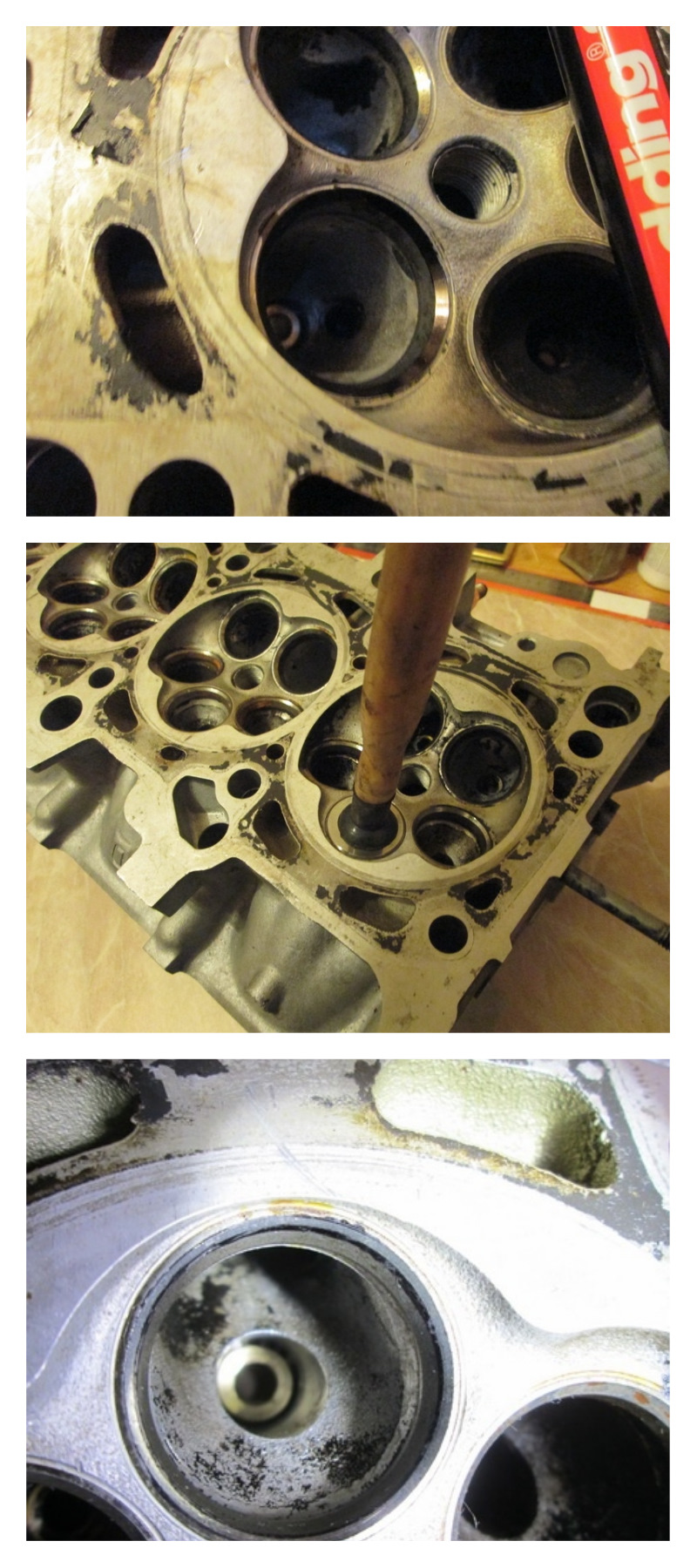

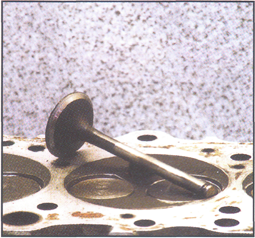

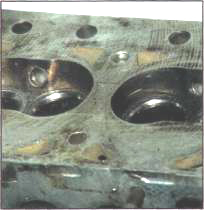

Рассматриваем с пристрастием, видим что рабочая фаска почти в норме для пробега 350+

Имеет незначительные кратеры и царапки. Ширина рабочей фаски тоже в норме, как по мануалу, ровно 1.5мм., что соответствует новой. Но так как делаем для себя то буду править, хочу идеала.

Для начала надо определится куда ушла соосность после замены направляющих. Для этого берем маркер, закрашиваем рабочую фаску, ставим клапан и крутим его. Ну а далее смотрим где и как стерся маркер. В данном клапане практически не ушла ни куда, ну может совсем чуть — чуть, ну да на фото видно. Это еще один повод для правки седел при замене направляющих.

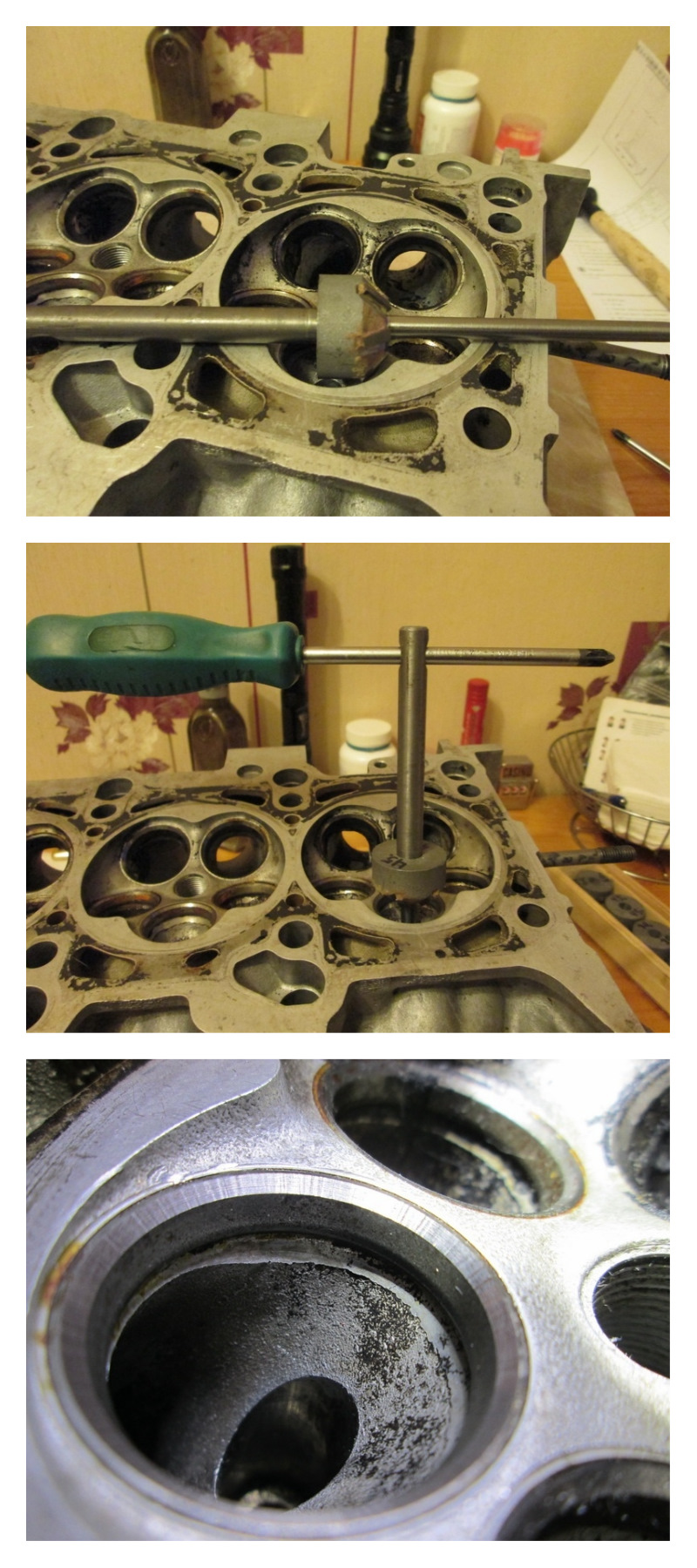

Начнем править. Правка состоит из двух этапов. Первый надо создать рабочую соосную фаску 45 градусов, а потом с помощью корректирующих фасок вывести ее в нужный размер.

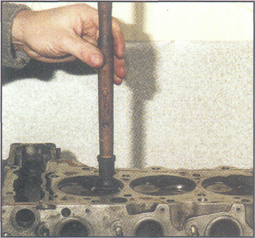

Правим рабочую. На шарошку давить сильно не надо. Не сильно нажимаете и крутите оборотов 5-8-10, далее смотрите результат.

Так как износа большого и расхождении в соосности большого не было то все получается быстро. Проверяете результат так же, маркером.

На фото все готово с первого раза. Когда седло подправлено и все ок, прогоняете его шарашкой практически без нажима, что б заполировать микронеровности. Не сфоткал крупно после. Микронеровностей боятся не надо. Они уберутся притиркой клапана.

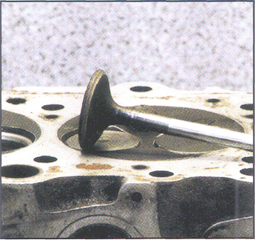

Перед притиркой прогоняем клапан в седле «на сухую». Внимательно смотрим на след на кромке клапана, должно быть ровно и красиво. В живую, через лупу, ее хорошо видно. Фото не передает ее нормально.

Теперь берем клапан и пасту…

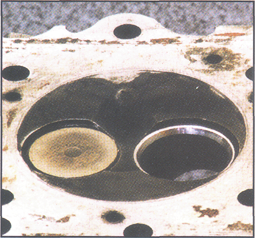

На заднем плане видно седло «за полированное» шарошкой без нажима.

Наносим и притираем. После прирезки притирается очень легко и быстро.

После притирки вытираем и смываем пасту и смотрим результат.

Результат отличный.

Далее надо промерить ширину рабочей фаски, по мануалу 1.5-1.8мм. У меня 1.54мм. То есть по нижнему краю, что и надо. Размер фаски надо делать по нижнему краю размеров, так как при работе, в процессе износа, она увеличивается.

Если б фаска была шире то ее надо было б привести в размер подрезая снизу. Что я и буду делать на более изношенном выпуске.

Вот покрупней фотки рабочей фаски, красота :-)))

Вот и все, с помощью таких не хитрых манипуляций, седло готово 🙂

Теперь перейдем к выпускным клапанам. Они (фаски) работают в более тяжелых температурных условиях, по сему изношены намного сильней. Подробно не буду расписывать, все работы и манипуляции точно такие же как и с впуском.

Смотрим состояние поверхности кромки, состояние не очень, замеряем ее ширину, ширина 2.12мм., мануал говорит что должно быть 1.8мм. Вот оно, пробег 350+ никуда не спрячешь 🙂

Проверяем соосность методом «маркера», ушла не сильно.

Прирезаем. Нажимаем не сильно.

Опять «маркерный» тест, не дорезали, опять режем не сильно.

Опять тест, отлично 🙂

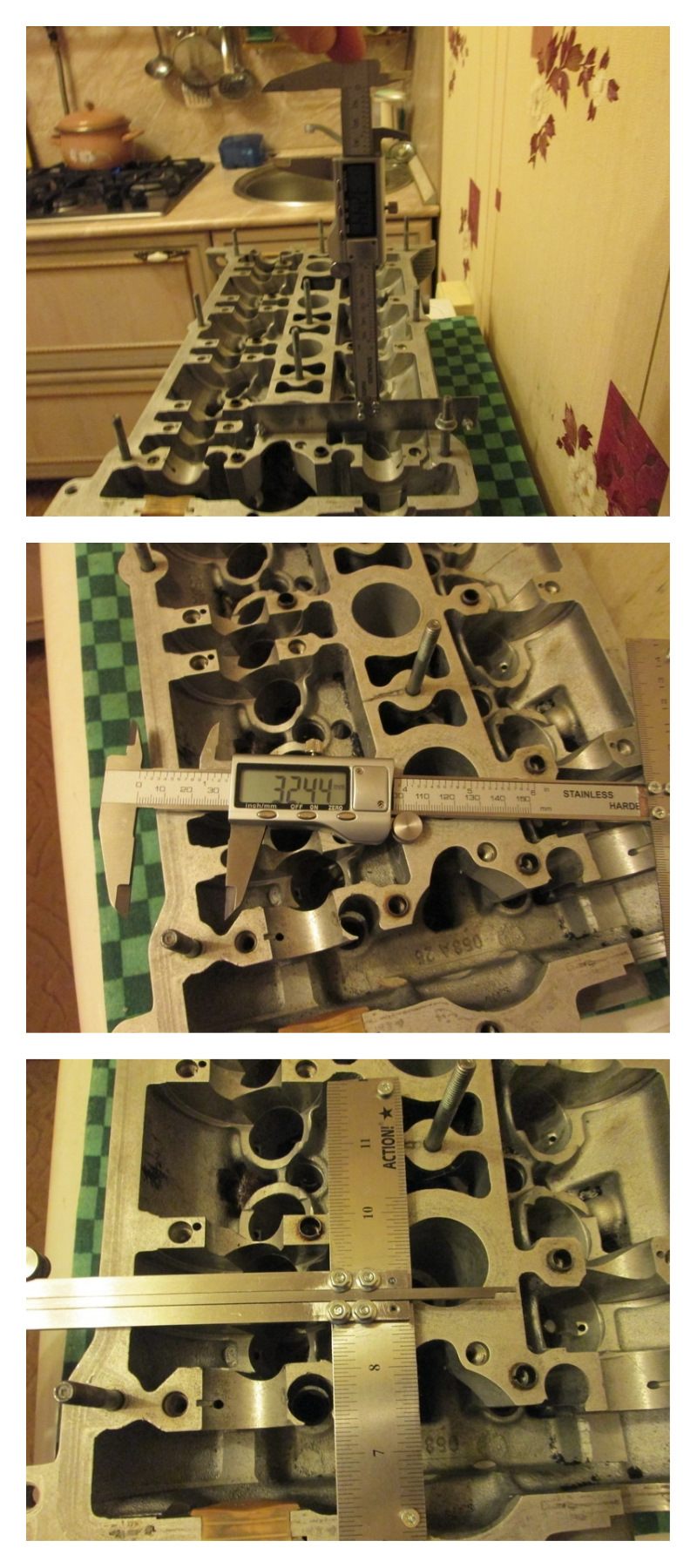

Замеряем размер получившейся рабочей фаски, 2.44, нужно 1.8мм.

Чуть — чуть подрезаем верхнюю корректирующую фаску.

Притираем, притираем до финальной корректировки ширины фаски. Так как притирка даст небольшое увеличение размера. Нам нужно сделать в размер 1.8мм.

Теперь подрезая потихоньку нижнею корректирующую фаску выводим нужный размер рабочей – 1.8мм.

Еще немного притираем, что б убрать какие либо шероховатости после нарезки нижней корректирующей фаски. И финально промеряем размер. Промеряем, конечно, по всему радиусу 🙂

Отлично, 1.8мм., как в мануале 🙂

Вот и выпуск готов…

В конце работы обязательно надо про контролировать глубину посадки клапана 🙂

И герметичность керосином.

На этом все, ни гвоздя вам ни жезла 🙂

На пороге третьего тысячелетия пора отказаться от кустарщины и, если уж вы решили влезть в головку блока цилиндров, влезать туда профессионально, «с головой». О том, как это сделать, расскажет руководитель компании Мотортехнология – Александр Лизунов.

Придет ли в голову здравомыслящему человеку, даже в случае крайней необходимости, сделать больному другу, соседу или собутыльнику нейрохирургическую операцию в домашних условиях? Если уж без этого никак, в округе на тысячу верст – ни одной больницы (пусть даже ветеринарной), то рискнуть можно. Но и тут вам понадобятся хотя бы четыре наиглавнейшие вещи: скальпель, зажим, спирт, огурец. Это не бред сивой кобылы в лунную ночь, а простейшая аналогия с ремонтом клапанного механизма головки блока цилиндра, которую можно смело сравнить с нашей головой. Ага, той самой, где «болеть нечему, одна кость», а она, тем не менее, болит. И совершенно ни к чему добавлять себе головной боли, самостоятельно «химича» чего-то с седлами клапанов.

Проще и надежнее будет доверить ремонт специалисту. Понятное дело, если специалиста под боком нет, придется все делать самому. Но… без настоятельной необходимости пытаться сделать все собственными силами, мягко говоря, негуманно, а то и просто глупо. Итак, не «скальпель, зажим, спирт, огурец», а некоторые сведения, знание которых поможет, по крайней мере «не навредить», а то и помочь пострадавшим седлам клапанов.

Настоятельно предупреждаем: не доверяйте народным умельцам, которые, услышав про ремонт клапанного механизма двигателя, реагируют однозначно: «Нет проблем! Мы в момент притрем, и порядок!» и мелкой рысью отправляются за абразивным порошком, причем добывают его, как правило, не в магазине (денег жалко), а в защитном кожухе электроточила – там его полно, и все задаром. Дело дошло до того, что в продаже стали появляться книжки по ремонту автомобилей, в которых нет ни слова про восстановление формы фасок седел клапанов, зато много всякого понаписано про притирку как средство серьезного ремонта. Если следовать этой логике, то рок-н-ролл вполне может считаться лучшим средством от простуды. А ведь клапанный механизм – один из самых ответственных узлов двигателя, и вкалывать ему приходится ой-ой-ой как. Оно и понятно – коленчатый вал может развивать свыше 6000 об/мин.

Трудно наглядно представить 200 перемещений поршня в секунду. Не легче представить, как может каждый клапан успеть 50 раз в секунду открыться и столько же – закрыться. А если еще вспомнить, что при этом температура сгорающей смеси достигает 2300-2500°С, а сами клапаны, например, выпускные, нагреваются до 600-800°С, то станет ясно: на «рабочем месте» им спокойно и уютно, как в Хиросиме.

Согласитесь, что, хотя седла и сами клапаны изготавливаются из легированных металлов, в таких условиях очень непросто обеспечить герметичность камеры сгорания. Естественно, клапаны, седла и направляющие втулки подвержены износу.

Перечислим основные неисправности клапана и сопряженных с ним деталей:

- обгорание привалочной поверхности клапана и седла с образованием раковин;

- коробление, а то и трещины тарелки клапана и седла;

- механическое повреждение седла неисправным клапаном.

Перечисленные дефекты зачастую связаны с применением нештатного топлива и свечей, неверной регулировкой системы зажигания и привода клапанного механизма.Рабочий износ седел клапанов выражается в деформации граней фасок и нарушении герметичности сопряжения седла с клапаном, что видно по следам прорыва газов (нагара).

Профиль рабочей фаски клапана практически повторяет форму изношенного седла.

Именно суммой всех обстоятельств объясняется тот факт, что клапанный механизм частенько выходит и будет выходить из строя. Если эти повреждения незначительны, с ними можно относительно успешно бороться с помощью «притирки». В том же случае, если в результате износа или по причине неисправности нарушается геометрия седла клапана и направляющей втулки, притиркой ничего хорошего не добьешься. Тут клапану ваши притирки, как, простите, мертвому припарки, тут требуется значительно более серьезный ремонт.

Чтобы стало ясно, насколько серьезным должен быть ремонт, остановимся хотя бы на том, какую форму имеют седла клапанов и чем обусловлен выбор именно такого конструкторского решения для этой важной детали двигателя. Все дело в том, что к конструкции седла предъявляются различные и часто взаимоисключающие требования, такие, как жаропрочность, износостойкость, надежность уплотнения пары «седло-клапан» и др. Следует также отметить тот немаловажный факт, что форма поверхности седла клапана влияет на процесс наполнения и очистки цилиндра двигателя. Начнем с главного. Первое, что требуется от сопряжения «седло-клапан», – обеспечение герметичности в течение всего срока службы двигателя. На седле для этого выполняется специальная фаска, называемая рабочей (см. рисунок).

А – верхняя вспомогательная фаска;

В – рабочая фаска;

С – нижняя вспомогательная фаска;

D – диаметр тарелки клапана;

d – диаметр стержня клапана.

Для того, чтобы нормально функционировать, ей необходимо иметь минимальную ширину, т.к. для обеспечения герметичности важна не столько площадь контактирующих поверхностей, сколько требуемое удельное давление в сопряжении. С другой стороны, по этой фаске отводится значительная часть тепла от самого клапана, а значит, она должна быть как можно шире. Для примирения этих противоречий необходимо, чтобы на практике ширина рабочей фаски седла составляла 1.2 -1.6 мм у впускных и 1.5 – 2.0 мм у выпускных седел, а ее угол в большинстве случаев составлял 45°. Также имеет значение ее расположение относительно рабочей фаски тарелки клапана: место контакта должно приходиться на ее середину. В этом случае тарелка клапана будет испытывать минимальные деформации и температурные напряжения.

Теперь о дополнительных фасках седла: зачем они нужны? Их основная роль – формирование газовых потоков,поступающих в цилиндр и выходящих из него. Ведь скорость этих потоков в коллекторах головки блока может достигать 60-100 м/сек на разных режимах работы, и при их прохождении через самую узкую часть, т.е. сечение «клапан-седло», возникают значительные завихрения рабочей смеси (воздуха в дизелях) и потока отработавших газов. Вспомогательные наружная и внутренняя фаски уменьшают эти завихрения и способствуют снижению аэродинамического сопротивления в сечении «седло-клапан». В результате достигаются лучшее наполнение и очистка цилиндров двигателя, особенно на больших оборотах. Видите, как все продумано. Конструкторы старались, рассчитывали форму седла и фаски, все, что можно, учли, что нельзя учесть — предусмотрели… А вы — «притирка, притирка».

Нетрудно предсказать, что кустарные, примитивные методы ремонта ни к чему хорошему не приведут. При ремонте такой сложной детали важно не только соблюдение общего принципа действия, но и высокая точность обработки, которая достижима только с помощью качественного современного инструмента и при скрупулезнейшем соблюдении технологии. На Западе это давно поняли, и именно поэтому там капитально отремонтированные моторы имеют такой же ресурс, как новые. А у нас, если удается добиться 70% ресурса, уже считается, что работа сделана на совесть. И в этом не в последнюю очередь виноваты сторонники «дедовских» методов ремонта автомобилей.

Никто не спорит, деды дураками не были, но ведь и машины, с которыми им приходилось иметь дело, были не чета нынешним. Теперь перейдем от теории к практике, от рассуждений к ремонту седел клапанов.

С помощью инструмента Neway мы восстановим изношенные седла дизельного двигателя Mercedes ОМ 615.

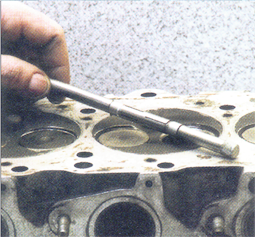

1. Цанговая конструкция направляющего стержня (пилота) обеспечивает его надежное самоцентрирование и неподвижную фиксацию в направляющей втулке клапана.

2. Надеваем на установленный пилот фрезу. Высокая точность обработки обеспечивается прецизионной посадкой фрезы. Зазор составляет 3-5 мкм.

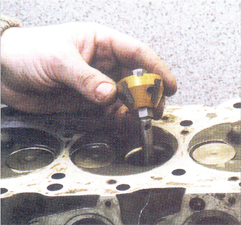

3. На первом этапе при равномерном вращении инструмента формируется нижняя фаска седла. Далее переворачиваем фрезу и обрабатываем верхнюю фаску.

4. Формируем рабочую фаску фрезой с требуемым углом. Как правило, это 45° или 30°. Усилие на фрезу должно быть минимальным.

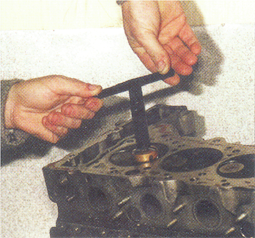

5. Для контроля расположения контатирующего пояска производим “проявочную” притирку в течение 5-10 сек.

6. При неправильном формировании рабочей фаски седла зона контакта может смещаться. Например, к верхней части фаски клапана.

7. На этом снимке указанный недостаток устранен дополнительным фрезерованием верхней фаски клапана и повторным формированием рабочей.

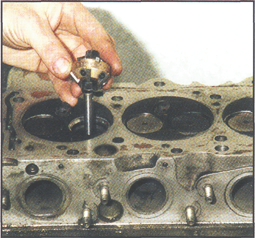

8. Восстановленное седло. Из-за высокой точности обработки и создаваемого ножами фрезы микрорельеф притирка не требуется, конечно, если клапан восстановленный или новый.

На чтение 5 мин Просмотров 13.3к.

Седло клапана — небольшое кольцо, имеющее скос по внутренней поверхности.

Выполняет следующие функции:

- герметичность отверстия;

- передает излишки тепла к ГБЦ;

- обеспечивает необходимый приток воздуха, когда механизм открыт.

Замена седла клапана требуется в том случае, когда восстановить его герметичность способом механической обработки не удается (многочисленные обработки в прошлом, прогар, сильный износ). Сделать это можно своими руками.

Ремонт детали выполняют при:

- прогаре тарелки;

- после замены направляющих втулок;

- при умеренной степени естественного износа;

- при нарушении герметичности соединения кольца с тарелкой.

Правка изношенных и поврежденных седел в домашних условиях выполняется с использованием шарошек. Помимо этого, может потребоваться сварочный аппарат или мощная газовая горелка, стандартный набор гаечных ключей, необходимых для демонтажа и разборки ГБЦ, притирочная паста, дрель.

Содержание

- Замена седел

- Удаление старых посадочных элементов

- Монтаж новых седел

- Ремонт седел

Замена седел

Процедура замены состоит из двух ответственных процедур: удаления старых деталей и монтажа новых.

Удаление старых посадочных элементов

Замена седел клапанов выполняется на демонтированной ГБЦ с разобранным газораспределительным механизмом. Удалить старое кольцо можно с использованием сварочного аппарата, если материал, из которого оно изготовлено, позволяет это сделать.

Для выполнения процедуры изготавливается съемник седел клапанов — берется старый ненужный клапан, тарелку которого необходимо проточить до размеров внутреннего диаметра седла.

После этого полученный инструмент утапливают в посадочное место, не доходя до края 2-3 мм и «прихватывают» сваркой в 2-3 местах. После клапан вместе с металлическим кольцом выбивают с обратной стороны молотком.

Важно! Процедура с использованием сварки может привести к некоторой деформации посадочного места. При этом стандартные седла будут иметь слабое закрепление, что может привести к их самопроизвольному демонтажу в процессе работы мотора. Требуются кольца увеличенного диаметра, которые не продаются в магазинах, а изготавливаются на заказ.

Седло клапана, изготовленное из металлов, не подлежащих сварке, можно удалить путем вкручивания в него отрезка трубы, используемого как съемник седел клапанов. Для этого на внутренней поверхности кольца нарезается резьба. Аналогичную резьбу наносят на внешнюю поверхность подходящей по диаметру металлической трубы.

Берется старый клапан, который предварительно приваривают к торцу трубы в обратной положении. При этом ножка клапана проводится в предназначенное для нее отверстие, труба вкручивается в резьбу, после чего элемент удаляют постукиваниями по ножке.

Монтаж новых седел

Перед началом процедуры монтажа новых седел, посадочные места под них очищают от загрязнений. После ГБЦ следует равномерно нагреть до температуры, превышающей 100˚С. При этом металл расширяется, позволяя запрессовать кольцо.

Монтируемую деталь охлаждают с помощью жидкого азота. При его отсутствии можно использовать сочетание льда и ацетона, что позволяет снизить температуру металла до -70˚С. Размеры деталей подбирают таким образом, чтобы разница между диаметром посадочного места и кольца составляла не более 0.05-0.09 мм на холодных деталях.

Седло клапана запрессовывается с помощью специальной оправки или отрезка трубы подходящего диаметра. Деталь должна входить на посадочное место с небольшим усилием. При этом важно, чтобы кольцо встало без перекоса.

После запрессовки и остывания ГБЦ следует проверить, не болтается ли элемент на посадочном месте. Если зазор отсутствует, а замененный элемент плотно держится на своем месте, процедуру его замены можно считать оконченной. Далее требуется прирезка седел клапанов с использованием шарошек.

Важно! При стандартной процедуре замены тарелки всех клапанов оказываются посажены достаточно высоко. Однако некоторые специалисты рекомендуют обрабатывать фаски таким образом, чтобы выпускные клапаны сидели несколько глубже нормального положения. Седло впускного клапана при этом оставляют в штатном положении.

Ремонт седел

Ремонт седел клапанов выполняется при их естественном износе и неплотном прилегании тарелки к своему посадочному месту.

С целью восстановления геометрии колец применяются шарошки для седел клапанов — набор фрезерующих головок, позволяющих делать необходимые углы.

Шарошки могут использоваться в сочетании со специальным оборудованием. Однако оно является дорогостоящим. Поэтому в домашних условиях применяют ключ-трещотку с удлинителем. Правильно обработанные места имеют углы 30˚, 60˚ и 45˚. Обработка седел клапанов для создания каждого из них производится соответствующей фрезой.

Шлифовка седел клапанов не требует их нагрева или другой обработки. Проточку производят «насухую». В дальнейшем, в момент притирки, необходимо использовать специальную притирочную пасту. Для достижения лучшего результата притирку на новые седла рекомендуется производить вручную, а не с помощью дрели.

Еще одной разновидностью ремонта является проточка посадочных мест под ремонтные вставки. Для этого по вышеописанному алгоритму удаляют седла, после чего, специальным режущим инструментом протачивают места под них. Размер ремонтного места должен быть на 0.01-0.02 см меньше вставки. Монтаж производят после нагрева ГБЦ и охлаждение монтируемых элементов.

Правильно произвести расточку самостоятельно можно попытаться на свой страх и риск. Однако, с учетом сложности процедуры и необходимой высокой точности работ, подобные манипуляции лучше производить в условиях квалифицированной автомастерской или авторемонтного завода.

- Устройство автомобиля

- Двигатель

Седло клапана — небольшое кольцо, имеющее скос по внутренней поверхности.

Выполняет следующие функции:

- герметичность отверстия;

- передает излишки тепла к ГБЦ;

- обеспечивает необходимый приток воздуха, когда механизм открыт.

Замена седла клапана требуется в том случае, когда восстановить его герметичность способом механической обработки не удается (многочисленные обработки в прошлом, прогар, сильный износ). Сделать это можно своими руками.

Ремонт детали выполняют при:

- прогаре тарелки;

- после замены направляющих втулок;

- при умеренной степени естественного износа;

- при нарушении герметичности соединения кольца с тарелкой.

Правка изношенных и поврежденных седел в домашних условиях выполняется с использованием шарошек. Помимо этого, может потребоваться сварочный аппарат или мощная газовая горелка, стандартный набор гаечных ключей, необходимых для демонтажа и разборки ГБЦ, притирочная паста, дрель.

Как поменять седло клапана: фото- видео инструкция

Клапаны вместе с сёдлами подвержены большим термическим нагрузкам, вследствие чего на них появляются дефекты, такие как трещины, пригары, раковины вследствие перегрева, либо в двигатель попадают посторонние предметы, которые повредят седло.

Узнайте о всех способах притирки клапанов.

Если старое седло невозможно поправить, то его нужно заменить на новое, а потом уже обработать и нарезать на нём фаску под новый клапан. Процесс замены можно условно разделить на несколько частей: извлечение седла клапана, подготовка заготовки для нового седла, установка новой детали и завершающая обработка с подгонкой фаски под новый клапан. Разберём всё по порядку.

Необходимость замены втулок

Износ можно определить по нескольким косвенным признакам, также есть случаи, когда требуется менять втулки в обязательном порядке:

- в камеру сгорания проникает моторное масло, за счет этого возрастает его расход и образуется сероватый дым из выхлопной трубы;

- слышно характерное постукивание со стороны головки блока;

- при полной замене комплекта клапанов;

- капремонт головки блока.

Инструмент для выпрессовки

Извлечение седла

Сначала рассмотрим, как не надо делать, хотя некоторые гаражные гуру автомобилестроения рекомендуют делать именно так.

-сварка клапана + выбивание

Сначала старый ненужный клапан подгоняют под размеры седла, вставляют на посадочное сесто и приваривают клапан к седлу. Пока ещё не остыло, выбивают клапан, и он выходит вместе с седлом. За счёт разного расширения металлов- стали и алюминия- натяг уменьшается, когда остынет, будет не так легко выходить.

Почему так делать не надо? При сварке нагревается вся головка и её непременно поведёт, она станет кривая и в дополнение к этому откроются скрытые трещины, там, где были внутренние напряжения металла (а они есть в любом случае). Потом будете удивляться, почему моя головка вдруг оказалась пробитой.

Оптимальный способ: растачивание седла клапана на станке, пока он не станет размером с фольгу и сам не выпрыгнет из посадочного отверстия. Но… это нельзя реализовать в гараже из-за дороговизны оборудования, да и не в каждом селе будет такой станочек. Поэтому рассмотрим ещё один способ, лёгкий и безопасный, и реализуемый в любом гараже.

Выбор гаражных мастеров: простой и безопасный способ

Стачиваем фрезой седло насквозь с одного края. Седло ослабнет, потеряет натяг и само выпрыгнет из посадочного отверстия, даже не придётся его насквозь точить, доходя до посадочной плоскости, когда останется чуть меньше, чем 0,5 мм натяга уже не хватает, чтобы удержаться. Разомкнув кольцо, седло больше не сможет сопротивляться.

Фреза для дрели продаётся в любом строительном магазине, стоит не дороже, чем сверло, поэтому данный метод такой доступный.

Теперь, когда седло извлечено, надо подумать, что мы будем туда вставлять.

Устройство и вероятные неисправности клапанного механизма

Данный элемент работает в агрессивной среде ДВС, всегда подвержен значительным нагрузочным воздействиям динамического характера, существенному скоростному режиму и нагреванию. Для понижения преждевременного изнашивания ходовых элементов этой детали, в изготовлении ее используются чаще всего материалы, легированные никелем и хромом. В состав входит два основных элемента:

- головка;

- стержневая часть.

Эти автомобильные узлы могут иметь головки различных форм:

- в виде тюльпана;

- лоские;

- выпуклые.

На кончике стержня есть проточки конусного, фасонного или цилиндрического вида, помогающие фиксировать пружинки. Наиболее вероятный признак отказа клапанов – понижение мощности мотора, его нестабильность в работе. Связано это с залипаниями и образованиями зазорных участков. Еще одна причина – появление нагара, который скапливается у клапана и не позволяет ему закрываться. Видимым признаком также можно считать чрезмерное выделение выхлопных дымов. Если в ДВС появились посторонние шумы – износились стержневые части и направляющие. Поэтому рассмотрим, как выполняется замена седел клапанов своими руками.

Установка нового седла

Седло клапана правильно устанавливать с азотом, все другие методы не такие надёжные. В нормальном состоянии при комнатной температуре дивметр седла больше диаметра отверстия в головке, поэтому после установки получается некоторый натяг. Чтобы засунуть седло, его надо уменьшить в размере, для этого и нужен азот.

Азот в жидком состоянии сохраняет очень низкую температуру. Охлаждаясь в азоте, клапан сжимается в диаметре, и охладившись может свободно залезть в посадочное отверстие головки. В то же время, чтобы увеличить посадочное отверстие в головке, головку можно нагреть, тогда отверстие расширится и зазор увеличится. Если нагреть головку, то тогда не надо так сильно охлаждать седло, достаточно будет просто положить в морозилку и разницы температур будет достаточно.

Устанавливать седло без предварительной термической обработки нельзя, не будет достигнут необходимый натяг и седло выпадет в процессе эксплуатации.

При установке нужно забить седло, чтобы оно стало на место, сильно бить не надо, достаточно лёгких ударов.

Замена сёдел клапанов.

Необходимость в замене седла клапана может возникнуть в следующих случаях.

1. Седло изношено. Зенкуя седло под притирку клапана, вы обнаруживаете, что материала седла для дальнейшей доработки нет. Клапан садится глубоко настолько, что зазор не может быть отрегулирован. Решением может быть только замена седла. 2. Седло и клапан прогорели. А в чем причина? Мало ли причин! Были плохо притерты седло и клапан или зазор в приводе клапана был недостаточный. Уже неважно. Важно, что убирая зенковкой на седле клапана черноту, вы обнаруживаете, что материала не хватает. А дальше пункт 1. 3. Посадка седла в головке ослабла. Заметна коррозия по наружному диаметру. 4. В седле клапана обнаружена трещина. 5. Делая тюнинг головки, вы меняете клапана на увеличенные. Соответственно нужны увеличенные седла. Сначала проверьте, может быть, сможете использовать те седла, которые есть. Замена седел- не очень сложная работа, но в случае ошибки придется обращаться в автовыкуп или на утилизацию.

Как удалить старое седло клапана

Самый простой и удобный способ на станке. При растачивании седла его толщина и прочность уменьшаются, а потом в один прекрасный момент сила резания превышает силу трения в соединении. Остаток от седла проворачивается и далее его можно вынуть пассатижами. Если вы собираетесь устанавливать седла большего диаметра , то далее вам понадобится расточить посадочное место.

Если требуется просто замена штатного седла, используйте другой способ. Зажмите в патроне электрической дрели небольшой абразивный круг. Включите дрель и запиливайтесь в материал седла. В какой-то момент натяг седла ослабнет и его можно будет вынуть. Желательно чтобы этот произошло до того, как круг врежется в материал головки.

Еще один способ. В головку вставляют старый клапан. Тот, который здесь и был. И приваривают его к седлу в 3…4-х точках. А затем ударами молотка по клапану выбивают седло.

Новое седло

Материал седел клапанов довольно разнообразен. Бронза, сталь, нержавеющая сталь, металокерамика, чугун. Для седел клапанов изготовленных на АВТОВАЗе используется чугун. Такие седла можно легко обрабатывать ручным инструментом. А вот седла клапанов из закаленной стали можно только шлифовать. Для этого нужен специализированный станок.

Седла клапанов из бериллиевой бронзы имеют то преимущество, что хорошо отводят тепло от клапанов. Часто этот материал применяют для гоночных автомобилей. Но для ежедневного вождения по городу крутить двигатель до 8000 оборотов не нужно. Следовательно, и седла из бериллиевой бронзы не нужны.

Современный и перспективный материал – металлокерамика. Седла из этого материала могут удачно объединять такие противоречивые свойства как износоустойчивость и хорошая обрабатываемость. И при этом не очень большая цена. Заготовки для двигателя ЗМЗ могут стоить от 30 рублей за штуку.

Для упрощения ремонта, желательно найти готовые, покупные детали. Но тут нас ожидает сюрприз: готовые седла для Лады найти крайне сложно. И это будут седла тюнинговые. Это хороший признак, значит, нужны они крайне редко. Но, если понадобится, седла придется заказывать знакомому токарю. Упомянутые выше заготовки для ЗМЗ не применяются сразу. Это именно заготовки. Их дорабатывают по фактическим размерам гнезда под седло.

Монтаж седла

Седла устанавливают с натягом. Замерив фактические размеры, дорабатывают седла. Обеспечивают гарантированный натяг 0,1…0,15мм. Подготовленную головку нагревают до температуры 100…200 градусов. Для этого используют печь или электроплитку. А вот газовая горелка или паяльная лампа дадут неравномерный нагрев. Седло напротив охлаждают сухим льдом или жидким азотом, а затем при помощи оправки и молотка запрессовывают в головку.

Когда головка не спеша остынет, можно переходить к следующей стадии ремонта — зенковке седел и притирке клапанов.

Инструменты и материалы

Замена направляющих втулок проводится с использованием следующего инструментария:

- молоток;

- развёртки на 8.022 и 8.028;

- оправка для выпрессовки и запрессовки втулок.

Втулки меняют с помощью ступенчатой оправки — латунного либо бронзового инструмента. Упирается он в направляющую втулку, после чего она выбивается ударом молотка. Такой способ выпрессовки не так вредит ГБЦ, как использование обычного молотка и зубила. Специальный съёмник используется не только для снятия втулок, но и для их замены.

Ступенчатая оправка, используемая для выпрессовки направляющих втулок ВАЗ 2106

Лучшим инструментом для замены направляющих втулок является съёмник-выпрессовщик. Такие приспособления позволяют снимать втулки клапанов без повреждения посадочной плоскости на ГБЦ. Наличие этого инструмента позволяет избежать задиров и других дефектов ГБЦ, которые могут появиться при использовании оправки и молотка.

Съёмник-выпрессовщик для направляющих втулок ВАЗ 2106— универсальный инструмент

Замена седла клапана ВАЗ

Седло клапана – важная деталь конструкции головки блока цилиндров, в этом можно легко удостовериться, рассмотрев работу клапана и его составляющих.

Самая важная функция, которую выполняет седло – это образование прочного сжатия между собой и клапаном. Благодаря этому происходит минимизация утечки газов из камеры сгорания; хороший тепловой контакта клапана с седлом являются необходимыми условиями для этого.

Другими словами, плотность прилегания между деталями позволяет отводить тепло от тарелки с максимальной эффективностью, передавая тепло от клапана через седло в ГБЦ, которая в свою очередь охлаждается жидкостью. В процессе работы двигателя, фаски и сёдла изнашиваются, что приводит к дефекту седел клапанов. При разгерметизации происходит нарушение порядка теплоотдачи тарелки и седла, что провоцирует дефекты и разрушение деталей.

При таких условиях вопрос сохранности герметичности соединения встает на первый план. Достигнуть этого можно в основном лишь при помощи формирования необходимого профиля для седла и фаски клапана, что позволит сбалансировать износ поверхностей деталей.

Чем пользоваться?

Такие работы подразумевают использование грубоватых инструментов и отличающихся практически ювелирной точностью – зенкеров и шарошек. Такие инструменты с узкой спецификой применяются исключительно при ремонте мотора.

Подборку шарошек для клапанных седел используют под выточку необходимых размеров диаметров. Подобные действия дают возможность придать тарелочке максимальную плотность закрывания.

Зенковки при ремонтных работах по клапанным седлам используются так же. Но есть одно различие – зенкер применяется не только на механических, но и электроинструментах.

Неисправности после ремонта гбц или замены прокладки

Машина не заводится

В случае отсутствия запуска машины после замены прокладки необходимо проверить наличие искры на свечах зажигания, давление топлива в рампе. Убедиться в отсутствии подсоса воздуха через штуцер на ресивере, предназначенный для трубки вакуумного усилителя тормозов.

Двигатель троит

Также, как и при капитальном ремонте головки, замена прокладки ГБЦ сопряжена с снятием головки и, соответственно, разъединением с датчиков разъемов, снятием высоковольтных проводов, трубок, подключаемых к впускному коллектору (ресиверу) от вакуумного усилителя тормозов, адсорбера, регулятора давления топлива.

Если двигатель троит после монтажа ГБЦ необходимо проверить все электрические соединения и наличие подсоса воздуха, а также тепловые зазоры клапанов ГРМ. Реабилитация после замены клапанов обычно длится на протяжении 500 км пробега, но возможны случаи, когда после первого запуска необходимо корректировать тепловые зазоры.

Неисправность, связанная с троением двигателя после ремонта может носить и временный характер, так как свечи зажигания могут быть мокрыми и после нескольких запусков, благодаря продувке и прокалке двигатель начинает работать ровно.

Двигатель дымит

После замены прокладки двигатель с увеличением температуры дымит. Такая ситуация является вполне нормальной. Сливается тосол, при разборке на поверхность двигателя попадает моторное масло и в процессе нагрева двигателя все эти жидкости испаряются, вызывая задымление.

После замены клапанов жрет масло

Заменили маслосъемные колпачки без снятия ГБЦ. Возможно установлены дефектные маслосъемные колпачки или произошло их повреждение во время запрессовки неисправной оправкой.

После замены клапанов нет компрессии

После замены клапанов рекомендуется прогреть ДВС и произвести измерение компрессии. В случае выявления низкой компрессии в одном или нескольких цилиндрах проверить и отрегулировать тепловые зазоры клапанов. Если нет компрессии во всех цилиндрах, и она равна нулю, то необходимо снять ГБЦ с целью ревизии целостности деталей газораспределительного механизма и при необходимости произвести комплексный ремонт двигателя.

Засухариваем клапан

Сняли клапан просто, а засухарить клапан без съемника клапанов не очень просто, но можно, подложите под клапан железку чтобы он на нее уперся, оденьте пружины, поставьте на пружины тарелку пружин и вложите в нее сухарики, возьмите рожковый ключ на 19 или 22 и сильно давите на пружины а товарищ пусть вставляет сухарики, это все проверенно я несколько раз так вставлял сухарики в клапана.

Надеюсь, вам поможет мой совет, и сможете самостоятельно заменить прогоревший клапан.

Набиваем сальники клапанов

Но сначала надо снять старые сальники клапанов, на Жигулях их надо снимать осторожно и неком случае нельзя пытаться их сбить ударом, отколется место куда набивается сальник, возьмите плоскогубцы зажмите ими сальник клапана и постарайтесь прокрутить если сразу не пошел перехватитесь и снова пробуйте прокрутить так перехватывайтесь плоскогубцами и сальник клапана ослабнет прокрутится и выйдет. Также снимайте сальники клапанов с Уаза и Газа.

А теперь будем набивать сальники клапанов на Жигули, вставьте клапан и оденьте на него сальник клапана до направляющей втулки, возьмите трубку с внутренним диаметром 13мм и аккуратно легким молотком легкими ударами набейте сальник клапана только не перестарайтесь, а то порвете сальник. Если такой трубки нет можно более большую трубку немного сплющить до размера, а меньшую распилить немного вдоль и развести до размера. Также можно сначала с сальника клапанов снять пружинку чтобы случайно ее не повредить а потом одеть на сальник.

На УАЗ и Газ набивайте также как и на Жигули но трубка должна быть с внутренним диаметром 16мм.

Когда нужно менять направляющие?

Главный симптом, означающий, что втулки клапанов пришли в негодность, — повышенный расход моторного масла. Когда у штока появился поперечный свободный ход (люфт), то маслосъемные колпачки уже не в состоянии предотвратить проникновение смазки в цилиндры из верхнего моторного отсека, где расположен распределительный вал. Она протекает в увеличенный зазор между клапанным стержнем и внутренним диаметром втулки и беспрепятственно попадает в камеру сгорания.

Выходящий из выхлопной сизый дым — признак сгорания масла

Признаки потребления масла из-за проблем с направляющими такие:

- сизый дым из выхлопной трубы от вылетающих продуктов горения смазки, постоянно попадающей в цилиндры;

- машина практически не теряет в динамике, но дымит изрядно;

- светлый «пушистый» нагар на электродах свечей зажигания;

- на юбках и резьбовой части свечей наблюдается масло в жидком виде.

Совет. По нагару на свечах вы можете определить цилиндр, в который попадает наибольшее количество смазочного материала. Это пригодится для выполнения диагностики.

Это и есть масляный нагар на свече зажигания

Поскольку масло может проникать в камеры также по вине цилиндро — поршневой группы, необходимо провести диагностику, чтобы точно определить неисправность. В качестве примера предлагается взять популярный автомобиль ВАЗ 2106:

- Померьте компрессию в цилиндрах. Цель — убедиться в нормальном техническом состоянии поршневых колец.

- Снимите клапанную крышку, ослабьте цепь и открутите шестерню распредвала, предварительно совместив метки.

- Демонтируйте распределительный вал вместе с постелью и снимите коромысла. Разблокируйте пружины клапанов того цилиндра, чья свеча сильнее покрыта нагаром.

- Аккуратно снимите сальник и рукой попробуйте покачать шток в стороны, одновременно двигая его вверх-вниз.

Ремонт седел

Ремонт седел клапанов выполняется при их естественном износе и неплотном прилегании тарелки к своему посадочному месту.

С целью восстановления геометрии колец применяются шарошки для седел клапанов — набор фрезерующих головок, позволяющих делать необходимые углы.

Шарошки могут использоваться в сочетании со специальным оборудованием. Однако оно является дорогостоящим. Поэтому в домашних условиях применяют ключ-трещотку с удлинителем. Правильно обработанные места имеют углы 30˚, 60˚ и 45˚. Обработка седел клапанов для создания каждого из них производится соответствующей фрезой.

Шлифовка седел клапанов не требует их нагрева или другой обработки. Проточку производят «насухую». В дальнейшем, в момент притирки, необходимо использовать специальную притирочную пасту. Для достижения лучшего результата притирку на новые седла рекомендуется производить вручную, а не с помощью дрели.

Еще одной разновидностью ремонта является проточка посадочных мест под ремонтные вставки. Для этого по вышеописанному алгоритму удаляют седла, после чего, специальным режущим инструментом протачивают места под них. Размер ремонтного места должен быть на 0.01-0.02 см меньше вставки. Монтаж производят после нагрева ГБЦ и охлаждение монтируемых элементов.

Правильно произвести расточку самостоятельно можно попытаться на свой страх и риск. Однако, с учетом сложности процедуры и необходимой высокой точности работ, подобные манипуляции лучше производить в условиях квалифицированной автомастерской или авторемонтного завода.

Седло клапана – важная деталь конструкции головки блока цилиндров, в этом можно легко удостовериться, рассмотрев работу клапана и его составляющих.

Как заменить клапанные втулки на ВАЗ 2106

- Открыть доступ к втулкам клапанов за счёт проворачивания двух крайних шпилек, которые мешают установить оправку. Отворачиваются они методом навинчивания на них четырёх гаек попарно. Можно прибегнуть к специальному шпильковёрту.

Шпильки ГБЦ ВАЗ 2106 откручиваются для доступа к клапанам

- Направляющая втулка легко выпрессовывается ударами молотка по вставленной оправке. Прежде чем приступать к извлечению старой втулки, необходимо перевернуть ГБЦ.

Выпрессовка направляющей втулки ВАЗ 2106 из гнезда с помощью специального инструмента

- Деталь устанавливается в седло, затем молотком и оправкой запрессовывается до упора в плоскость ГБЦ. На втулки надеваются стопорные кольца и в таком состоянии проводится их запрессовка. Втулки впускных клапанов на ВАЗ 2106 несколько короче, чем втулки выпускных клапанов. Изнутри они покрыты канавками, которые смазывают клапаны. Длина канавок различается у впускных и выпускных клапанов: в первом случае они идут только до половины седла, во втором — до его дна.

Запрессовка новых направляющих втулокВАЗ 2106

- По окончании монтажа втулок их отверстия разворачиваются, причём их диаметр различается.

Отверстия направляющих втулок ВАЗ 2106 разворачиваются после монтажа

Притираем клапан к головке

Раз прогорел клапан значит также подгорело и седло клапана, обычно мотористы сначала седло выравнивают специальной шарошкой, которой у вас нет, нет так обойдемся без нее (проверенно двигатель ходит ничуть не хуже). Поражаюсь как некоторые мотористы притирают клапана в ручную (я б сума сошел) пусть за нас работает электродрель (если у вас дрель реверс лево-право еще лучше а нет и такая подойдет). Намажьте край клапана притирочным порошком вставьте клапан в головку и зажмите конец клапана в патрон дрели но не глубоко а на глубину примерно 15мм главное не поцарапать то место где клапан соприкасается с сальником. Подтягивайте дрелью клапан вверх и включайте пусть клапан притирается, делайте такие движения вверх немного вниз и опять вверх (думаю поняли) если дрель реверс переключайте вращение. На девятке или восьмерке тяжело добраться до клапана дрелью нужен очень маленький патрон, но можно сделать так возьмите крепкий кусочек армированного резинового шланга который очень плотно одевается на клапан, возьмите шпильку 8мм и натяните на нее этот кусочек шланга посильней, шпильку зажмите в дрель а другой конец шланга на клапан и также начинайте притирать клапан к седлу головки.

КАК ПОМЕНЯТЬ СЕДЛО КЛАПАНА:

Клапаны вместе с сёдлами подвержены большим термическим нагрузкам, вследствие чего на них появляются дефекты, такие как трещины, пригары, раковины вследствие перегрева, либо в двигатель попадают посторонние предметы, которые повредят седло.

Если головка перегревалась, то может возникнуть несоосность седла и направляющей клапана, что приводит к негерметичности. Износ седла также идёт неравномерно, а по оси кулачка, из-за чего седло приобретает овальность. Все эти изъяны необходимо править с использованием фрез, шарошек или зенкеров, а потом притирать клапана; на специализированном оборудовании поправить седло можно в один заход без последующей притирки.

Если старое седло невозможно поправить, то его нужно заменить на новое, а потом уже обработать и нарезать на нём фаску под новый клапан. Процесс замены можно условно разделить на несколько частей: извлечение седла клапана, подготовка заготовки для нового седла, установка новой детали и завершающая обработка с подгонкой фаски под новый клапан. Разберём всё по порядку.

Замена седел клапанов своими руками – разбираем специфику работы

Такая операция выполняется двумя способами. Первый – грубый, но самый простой и быстрый. Осуществляется довольно примитивно: на изношенное кольцо седла приваривается старый клапан, а затем кольцо просто выбивается молотком из своего штатного места в головке блока цилиндров, она, кстати, может быть повреждена, что очень нежелательно. Дальше происходит процесс запрессовки нового. Мягкий способ гораздо сложнее, тем не менее, он выполним в вашем гараже без вмешательства дорогого оборудования. Седло в этом методе аккуратно вытачивается на станке. После этого посадочное место вычищается и также обтачивается.

Надёжная запрессовка происходит при охлаждении нового седла и нагреве головки блока цилиндров, только после такой работы можно будет гарантированно надёжно использовать механизм. Вся трудность метода заключается в нагреве и охлаждении, предварительно нужно будет продумать, как вы это будете делать. Если седло не изношено донельзя, его можно подкорректировать. При использовании шарошки для ремонта применяются, в основном, несколько фрез с разными углами. На оправку надевается первая грубая насадка, после чего круговыми движениями делается подготовка седла или прирезка, таким же образом могут использоваться и зенковки для прирезки седел клапанов.

Дальше приступаем к притирке, она осуществляется с помощью специального приспособления, предназначенного для этого, на конце которого есть конус. На фаску седла наносится абразивный порошок или паста. Притирка проводится до тех пор, пока трение не будет издавать минимальный звук и скрежет. Остатки пасты или порошка тщательно убираются. Качество работы можно оценить, перевернув головку и залив в неё керосин, если он не просачивается, значит, мы потрудились на славу.

Извлечение седла

Сначала рассмотрим, как не надо делать, хотя некоторые гаражные гуру автомобилестроения рекомендуют делать именно так.

-сварка клапана + выбивание

Сначала старый ненужный клапан подгоняют под размеры седла, вставляют на посадочное сесто и приваривают клапан к седлу. Пока ещё не остыло, выбивают клапан, и он выходит вместе с седлом. За счёт разного расширения металлов- стали и алюминия- натяг уменьшается, когда остынет, будет не так легко выходить.

Почему так делать не надо? При сварке нагревается вся головка и её непременно поведёт, она станет кривая и в дополнение к этому откроются скрытые трещины, там, где были внутренние напряжения металла (а они есть в любом случае). Потом будете удивляться, почему моя головка вдруг оказалась пробитой.

Оптимальный способ: растачивание седла клапана на станке, пока он не станет размером с фольгу и сам не выпрыгнет из посадочного отверстия. Но… это нельзя реализовать в гараже из-за дороговизны оборудования, да и не в каждом селе будет такой станочек. Поэтому рассмотрим ещё один способ, лёгкий и безопасный, и реализуемый в любом гараже.

Притирка клапанов

Ключевой момент замены — притирка клапана к седлу. Процедура направлена на устранение малейших несоответствий при контакте деталей в процессе работы и повышения герметичности.

Притирочная паста

Прежде чем приступить к работе, следует обзавестись притирочной пастой. Рынок изобилует вариантами, начиная от дешевых составов сомнительного происхождения и заканчивая профессиональными пастами.

По своим рабочим характеристикам притирочные пасты бывают крупнозернистыми и мелкозернистыми (иногда что-то среднее). Обзавестись нужно и той, и другой.

Крупнозернистые используются для проведения первичной притирки. Мелкозернистые — для финишной.

По сути, паста выполняет роль наждачки, шлифуя детали и делая их максимально совместимыми друг с другом.

Последовательность действий по притирке клапанов такова:

- На фаску (клапан должен быть предварительно вычищен, если нет надобности в его замене на новый) наносится тонкий равномерный слой крупнозернистого состава.

Клапан вставляется во втулку, пружина должна находиться на своем месте. На стержень рекомендуется нанести графитную смазку. Это снизит сопротивление при вращении и сделает процесс самого вращения легче. Плюс к этому, графитная смазка препятствует попаданию во втулку частиц пасты.

На стержне закрепляется инструмент для притирания. Обычно используют дрель, работающую в реверсивном режиме, которая присоединяется к клапану с помощью шланга, закрепленного специальными хомутами на стержне и самой дрели. Можно также использовать ручную дрель или отвертку, но тогда процедура занимает намного больше времени.

Вращение дрели обязательно должно происходить на малых оборотах, примерно 500 об/мин. В противном случае произойдет перегревание клапанных поясков и седел.

В процессе необходимо имитировать поступательно-возвратные движения клапанов, а не ограничиваться круговыми.

Когда все неровности будут сглажены, клапан извлекают и тщательно очищают. О завершении притирки можно узнать по сероватой полоске (несколько миллиметров шириной) на поверхности ножки. Если полоска присутствует, значит, притирка завершена.

Затем на фаску наносится слой пасты для вторичной обработки, и все манипуляции повторяются. Важно в конце тщательно очистить деталь от загрязнений.

Чтобы определить степень притирки, можно использовать масло, как ранее пасту, и произвести финишную притирку. После нее будет видно, насколько хорошо прилегает клапан к седлу.

- Герметичность проверяется при помощи керосина. Для этого клапан устанавливается на свое место, в головку, вместе с пружиной. Уложив головку на бок, необходимо залить в закрываемый клапаном канал немного керосина. Герметичная конструкция не пропускает керосин в камеру сгорания.

Замена клапанов — довольно хлопотная процедура, хотя не такая уж и сложная. Для любителя наибольшую трудность представляет правильно разобрать и собрать ГРМ. Чтобы избежать ошибки, следует тщательно запоминать расположение всех разбираемых элементов конструкции относительно друг друга. Чтобы при сборке не перепутать ничего, некоторые в процессе демонтажа пользуются специальным маркером, помечая на деталях места соединения и расположения тех или иных элементов.

Выбор гаражных мастеров: простой и безопасный способ

Стачиваем фрезой седло насквозь с одного края. Седло ослабнет, потеряет натяг и само выпрыгнет из посадочного отверстия, даже не придётся его насквозь точить, доходя до посадочной плоскости, когда останется чуть меньше, чем 0,5 мм натяга уже не хватает, чтобы удержаться. Разомкнув кольцо, седло больше не сможет сопротивляться.

Фреза для дрели продаётся в любом строительном магазине, стоит не дороже, чем сверло, поэтому данный метод такой доступный.

Теперь, когда седло извлечено, надо подумать, что мы будем туда вставлять.

Заготовка седла клапана

Для всех популярных моторов предлагаются заготовки сёдел клапанов, как стандартных размеров, так и ремонтных, с увеличенным внешним диаметром. Для редких двигателей заготовки надо заказывать или изготавливать на заказ.

Такие заготовки достаточно дешёвые, если не нашлось для какого-то мотора, можно подобрать по размеру из имеющихся наименований. Но и не забывайте, что фирмы, производящие детали двигателя (Kolbenschmidt), в частности клапана, производят ещё и сёдла тех же размеров, так что спрашивайте в магазинах вашего города. После установки седло надо будет обработать- нарезать фаску под клапан.

Устройство клапанного механизма – принцип работы и возможные неисправности

Как правильно производится замена, прирезка и обработка седел клапанов

Клапаны используются для герметизации цилиндров двигателя в процессе газообмена. Принцип их работы заключается в обеспечении впуска смеси топлива и воздуха для дальнейшего её сжатия. После воспламенения и отработки газы попадают в систему выпуска, за это также отвечают клапаны. Этот механизм функционирует в агрессивных условиях двигателя внутреннего сгорания, постоянно подвергается большим динамическим нагрузкам, высоким скоростям движения и нагреву. Чтобы снизить быстрый износ ходовых частей данной детали, материалы изготовления чаще всего имеют высокую степень легирования никелем и хромом.

Устройство клапанного механизма имеет два главных составных элемента: это головка и стержень. Данные узлы авто бывают с тюльпанообразной, плоской и выпуклой головкой. На конце стержня есть конусные, фасонные или цилиндрические проточки для фиксации на них пружин. Основным проявлением неисправности клапанного механизма является потеря мощности двигателя, а также нестабильная работа мотора в целом. Неисправности такого типа происходят из-за залипания и появления зазора. Нагар также может стать причиной этой проблемы, он накапливается у самого клапана и препятствует его закрытию.

Необходимость в замене

На всех автомобилях принцип ремонта одинаковый, так же как и замена клапанов на ВАЗ Приора можно производить своими руками.

Основным признаком неисправной работы клапанов является понижение компрессии. Это в основном происходит по трем причинам.

Первая —прогар. Это происходит так: тарелки клапанов разрушаются или в них возникают трещины, впоследствии при любом положении распределительного вала камера сгорания разгерметизируется.

Этим подвержены, в основном, выпускные клапана, потому как на них идет большая термическая нагрузка.

Такая проблема может возникнуть из-за:

- неправильно отрегулированный тепловой зазор, это касается двигателей не имеющих гидравлического компенсатора;

- очень бедная смесь, это повышает температуру в камере сгорания;

- не должным образом отрегулированы фазы ГРМ, из-за чего возгорание создается в период, когда клапан не плотно прилегает к седлу. Также это может способствовать возникновению нагара в местах контактирования деталей;

- допущенный на производстве брак;

- детонация мотора по каким-либо причинам.

Вторая —загиб клапанов в результате столкновения с поршнями. Такое возможно только при обрыве либо перескока ремня газораспределительного механизма, перескакивание происходит из-за растянувшегося ремня или цепи.

Третья —износ стержня. В рабочем режиме двигателя клапана совершают движения по направляющим втулкам, при длительной эксплуатации происходит истирание штока.

При этом возникает превышенный зазор между внутренних стенок втулок и стержнями клапанов, что негативно влияет на работу клапанного механизма.

В этом случае придется произвести замену не только клапанов, но и направляющих втулок, что можно также сделать своими руками.

Признаки неисправности

Причиной нестабильной работы двигателя, вызванной потерей мощности, компрессии в каком-либо цилиндре и вибрацией могут стать не только клапана.

Если рвется ремень ГРМ, то не факт, что загнет клапана, чаще обламываются толкатели. Даже при помощи компрессометра можно только убедиться в отсутствии компрессии в цилиндрах, но причину выяснить не удастся.

Чтобы точнее определить диагноз двигателя лучше провести тест пневмотестером.

Установка нового седла

Седло клапана правильно устанавливать с азотом, все другие методы не такие надёжные. В нормальном состоянии при комнатной температуре дивметр седла больше диаметра отверстия в головке, поэтому после установки получается некоторый натяг. Чтобы засунуть седло, его надо уменьшить в размере, для этого и нужен азот.

Азот в жидком состоянии сохраняет очень низкую температуру. Охлаждаясь в азоте, клапан сжимается в диаметре, и охладившись может свободно залезть в посадочное отверстие головки. В то же время, чтобы увеличить посадочное отверстие в головке, головку можно нагреть, тогда отверстие расширится и зазор увеличится. Если нагреть головку, то тогда не надо так сильно охлаждать седло, достаточно будет просто положить в морозилку и разницы температур будет достаточно.

Устанавливать седло без предварительной термической обработки нельзя, не будет достигнут необходимый натяг и седло выпадет в процессе эксплуатации.

При установке нужно забить седло, чтобы оно стало на место, сильно бить не надо, достаточно лёгких ударов.

Как правильно производится замена направляющих втулок клапанов ВАЗ-2109

Специалисты утверждают, что направляющая втулка клапана двигателя – это необходимая деталь для каждого транспортного средства. Основной ее функцией является обеспечение точного направления в движении клапанов двигателя при их закрытии и открытии, которое характеризуется как возвратно-поступательное. Конечно же, при большом желании выполнить замену элементов, служащих для направления движения втулки двигателя, можно и самостоятельно в гаражных условиях. Но подобная процедура способна вызвать некоторые сложности. Это связано с тем, что сама втулка плотно запрессовывается с целью предотвращения появления зазора, через который может попасть в камеру сгорания моторное масло.

Для проведения процедуры замены направляющих элементов понадобятся инструменты (они обычно есть в гараже у каждого автолюбителя):

- съемник/оправка для выпрессовки;

- запрессовщик;

- развертка на 8,03 мм (специальное длинное сверло, с помощью которого отверстие доводится до нужного размера).

На ВАЗ-2109 процедура замены производится в следующей последовательности:

- Первый этап – подготовка двигателя к извлечению втулок клапанов из него:

- снимается клапанная крышка;

- откручиваются болты, которыми крепится головка блоков (их должно быть десять);

- снимается головка блока цилиндров;

- с нее снимается распредвал;

- выкручиваются шпильки (в первую очередь торцевые).

- Второй этап – очистка головки блока цилиндра, должна производиться на верстаке с помощью растворителя либо солярки.

- Третий этап – выпрессовка или выбивание втулок:

- оправка наставляется на данный элемент с боку камеры сгорания;

- головка нагревается до температуры в 100-120 градусов;

- с помощью молотка выбивается каждая из втулок (удары должны быть относительно легкими);

- места из-под выбитых деталей промываются бензином посредством ветоши или тряпки из мягкого материала;

- после промывания посадочные места продуваются сжатым воздухом.

- Четвертый этап – замена направляющих втулок клапанов двигателя с последующей сборкой всего механизма:

- разогревается головка блока;

- ремкомплект из новых втулок предварительно охлаждается в обычной морозильной камере;

- посадочные отверстия под втулки обрабатываются с помощью развертки;

- в обработанные отверстия помещаются новые направляющие элементы.

- Пятый этап – запрессовка, которая проводится методом забивания молотком с использованием оправки.

Механическая обработка нового седла

На новом установленном седле надо нарезать фаску. Лучше всего это сделать на специализированном станке, так получится обработать наиболее точно. Это реализуется благодаря жёсткой центровке резца, чего невозможно добиться используя ручные шарошки.

Но если в вашей местности нет подобного оборудования, шарошки- это всё, на что вы можете рассчитывать. Если есть поблизости металлообрабатывающий цех, можно попробовать обработать клапана на фрезерном станке, результат вполне сойдёт.

На седле надо нарезать три кромки- внешнюю, внутреннюю и сверху них центральную, самую узкую, по которой седло будет соприкасаться с клапаном.

Не нашли интересующую Вас информацию? на нашем форуме.