Доброго времени суток коллеги. Думаю каждый кто тут работает с металлом сталкивался с такой проблемой как деформация металла при термомеханическом воздействии (сварка, резка, удары и т.д), а также с самим плохим заводским прокатом. Не нашёл подобной темы тут, поэтому решил её разложить по полочкам.

Вопрос, есть ли определённые технологии (способы) по правки швеллеров, двутавров и других конструктивных элементов проката? Больше интересует термический способ (резаком, горелкой). Знаю что можно править специальными станками, домкратами вообщем механическим способом, но не у всех есть такая возможность. Также не интересует правка способом электродуговой сваркой, накладыванием швов, после чего эти швы защищаются, но при накладывании швов, в металле останутся напряжения, после чего металл не изогнёт, а просто лопнет, в каждом случае исход ясен… Не спорю при воздействии на металл резаком также возможно останутся остаточные напряжения, этот и вопрос интересует больше всего. Можно ведь греть до малых температур и в определённых местах.

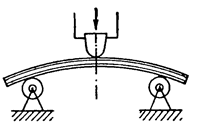

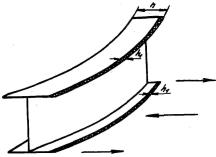

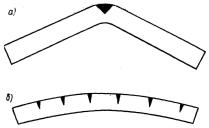

Допустим возьмём на примере швеллера. Швеллер изогнут таким образом: (нижний рис.)

В каких областях его нужно греть чтоб он сам на глазах стал в изначальное правильное положение? По возможности на примере данного изображения объясните, буду благодарен.

Думаю данная тема будет полезна на этом форуме! С Уважением. Спасибо!

Содержание

- Правка двутавровых балок

- Правка швеллера, двутавра и т.д.

- Доска «винтом». Как исправить.

- Выход был прост.

- Повело брус. Как выровнять?

- 10 Способов выкрутить винт с сорванными шлицами

- Воспользуйтесь плоской отверткой

- Используйте биту большего размера

- Выкрутите винт плоскогубцами

- Постучите по отвертке молотком

- Воспользуйтесь ручной отверткой

- Используйте стальную вату

- Вырежьте прорезь для отвертки с плоским шлицем

- Используйте абразивный порошок

- Просверлите винт

- Используйте резинки для захвата

Правка двутавровых балок

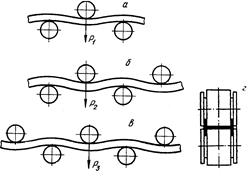

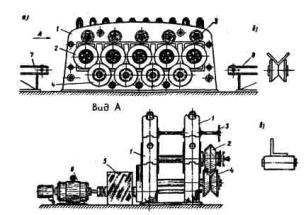

Правка двутавровых балок производится в плоскости наименьшей жёсткости (для двутавровых балок это плоскость, параллельная полкам) постепенно затухающим переменным пластическим изгибом. Так как к широкополочным и колонным балкам предъявляются более высокие требования, то их правку производят в двух плоскостях. Серповидность профиля устраняют при помощи вертикальных роликов, расположенных на выходе из правильной машины. Местная кривизна профиля, возникающая в результате нарушения работы транспортного оборудования (рольгангов, шлепперов и др.) может быть устранена, только в том случае, когда длина искривлённого участка больше шага роликов правильной машины (расстояния между роликами, так называемая мёртвая зона). Именно по этой причине, в действующих стандартах на сортовой и фасонный прокат, геометрические размеры профилей контролируются на расстоянии не менее 500 мм от торцов штанг.

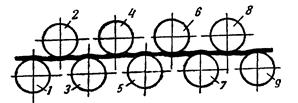

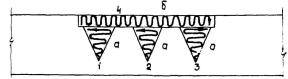

Для правки балок применяются много роликовые, правильные машины открытого (консольного) или закрытого типа. Тип правильной машины, количество и шаг роликов выбирают из условий возможности правки профиля максимального размера, производимого на данном прокатном стане. Например, наименование правильной машины: К 9*800 показывает, что правильная машина консольного типа имеет 9 роликов, шаг которых составляет 800 мм. У правильных машин такого типа могут быть приводными как один (первый верхний) ролик так и все ролики. Схема правки раската в многовалковой правильной машине приведена на рисунке 8.7.

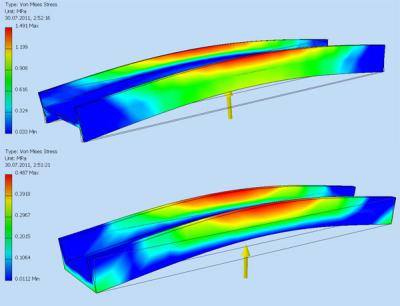

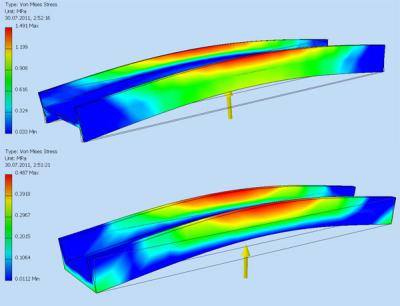

Пластический изгиб штанг в роликоправильной машине создаётся за счёт соответствующего прогиба металла в роликах. В процессе правки усилия, необходимые для пластического изгиба, прикладываются в области сопряжения стенки профиля с его полками. Величина усилий, определяющая прогиб стенки, зависит от момента сопротивления поперечного сечения двутавра пластическому изгибу, характера на-гружения штанги и механических характеристик металла. Возможные виды нагружения двутавровых балок при правке приведены на рисунке 8.8. Первый вид нагру-

а) свободное нагружение; б) свободное закрепление одного конца и жёсткое-

Необходимо отметить, что моменты инерции широкополочных двутавров превышают моменты инерции двутавровых балок аналогичных размеров общего назначения. По этой причине для их правки необходимы значительно большие усилия пластического изгиба, чем для обычных двутавровых балок. При правке двутавровых балок усилия со стороны роликов прикладываются к стенкам профиля, при этом основное сопротивление пластическому изгибу штанги оказывают полки. В этом случае, на участках сопряжения полок со стенкой, возникают напряжения растяжения и среза, величина которых, помимо приложенной нагрузки и деформации штанги, зависит от толщины сопрягаемых участков. У широкополочных двутавров эта толщина значительно меньше, чем у двутавровых балок общего назначения, поэтому при их правке, в случае превышения необходимой нагрузки (давления роликов) возможны разрывы металла по участкам сопряжения полок со стенкой.

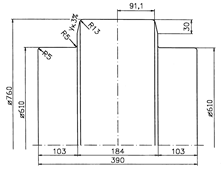

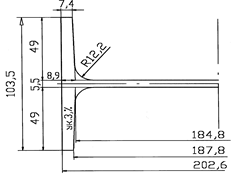

К особенностям правки двутавровых балок можно отнести соответствие разме-

ров внутренней ширины профиля, получаемого в чистовом калибре с шириной го-

ризонтальной поверхности роликов правильных машин. Как известно, при построении чистового калибра его размеры должны соответствовать размерам готового профиля с учётом температурной усадки. На рисунке 8.9 приведен чертёж профиля двутавровой балки № 20 DIN,соответствующий размерам чистового калибра и чертёж ролика правильной машины.

ролик правильной машины для её правки (б)

В процессе работы калибры, в том числе чистовые, изнашиваются, что приво-

дит к увеличению толщины основания фланцев и уменьшению внутреннего размера стенки. Выполнение ширины ролика равной внутреннему размеру стенки, даже при незначительном износе калибра, не позволит производить качественную правку профиля. Поэтому, для обеспечения возможности правки штанг двутавровых балок, ширина горизонтальной поверхности роликов выбирается несколько меньшей, чем фактический внутренний размер стенки по точкам построения.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Правка швеллера, двутавра и т.д.

Доброго времени суток коллеги. Думаю каждый кто тут работает с металлом сталкивался с такой проблемой как деформация металла при термомеханическом воздействии (сварка, резка, удары и т.д), а также с самим плохим заводским прокатом. Не нашёл подобной темы тут, поэтому решил её разложить по полочкам.

Вопрос, есть ли определённые технологии (способы) по правки швеллеров, двутавров и других конструктивных элементов проката? Больше интересует термический способ (резаком, горелкой). Знаю что можно править специальными станками, домкратами вообщем механическим способом, но не у всех есть такая возможность. Также не интересует правка способом электродуговой сваркой, накладыванием швов, после чего эти швы защищаются, но при накладывании швов, в металле останутся напряжения, после чего металл не изогнёт, а просто лопнет, в каждом случае исход ясен. Не спорю при воздействии на металл резаком также возможно останутся остаточные напряжения, этот и вопрос интересует больше всего. Можно ведь греть до малых температур и в определённых местах.

Допустим возьмём на примере швеллера. Швеллер изогнут таким образом: (нижний рис.)

В каких областях его нужно греть чтоб он сам на глазах стал в изначальное правильное положение? По возможности на примере данного изображения объясните, буду благодарен.

Думаю данная тема будет полезна на этом форуме! С Уважением. Спасибо!

Источник

Доска «винтом». Как исправить.

Качественный распил — это большая редкость на наших пилорамах. А в сочетании с правильным хранением — просто фантастика. Поэтому доски винтом попадаются нам в руки чаще, чем ожидается.

Но ведь надо из чего-то строить.

Прикручивание винта на саморезы к здоровой доске никакого результата не дает. Сила кручения сильнее саморезов

Выход был прост.

Для начала я выровнял и жестко закрепил один конец балки, второй при этом получился прилично заваленным.

Теперь нужно было выровнять этот край. Но толстую балку, только руками, трудно скрутить. Я поступил следующим образом:

Хотя потом подумал и понял, что проще было просто притянуть саморезами через уголок.

Немного погуглив, нашел еще 2 способа

А каким способом пользуетесь вы?

Да, я как-то выправлял рычагом 15-см брус в перекрытии. Рычаг был в виде 2,5-метровой доски 5х15, прикрученной на сантехнические глухари. Потрескивала, но не сломалась.

А выпрвленные таким образом брус-доска на всю жизнь останется под напряжением? Или со временем напряжение снижается?

Вот именно, никуда ничего не девается. Вырвало саморезы, вырвет и уголок.

Слыхал я такие советы — мол намочите на сутки — а потом выправится. Ну на какое — то время для отвода глаз выпрямится, потом все равно высохнет и скрутится уже в стройке.

Единственный выход использования винтов — пускать их на коротыши.

Источник

Повело брус. Как выровнять?

Брус 10 на 15 три года сох под навесом в штабеле. Был сухой и ровный. Кинул в качестве балок перекрытия, оставил не закрепленным под атмосферными условиями на 3 недели. Приехал вчера, а там лежат пропеллерА, а не балки. Как их выровнять и сколько времени понадобиться для того, чтоб придать им первоначальную форму, подскажите кто знает

ganz написал :

Приехал вчера, а там лежат пропеллерА, а не балки.

Воистину никак.

Но мы снимали напряжение,делая пропил по всей длине бруса-не допиливая до концов бруса 50-70 мм.

Янн написал :

Вот такой случай.Бруски набрали влаги и выпрямились.

ganz написал :

Как их выровнять и сколько времени понадобиться

На самом деле очень просто. Ответ оставляю для всех тех кто ищет способы в настоящее время. Дерево имеет механическую память. Грубо говоря, если согнуть балку и оставить её в таком состоянии на время, произойдёт изгиб в заданном направлении. А устойчивость такого изгиба (выпрямления) будет зависеть от времени воздействия или дополнительных факторов (влажность, температура).

Я таким макаром выпрямил брус 50х50х3000, который изогнуло в дугу. И если будучи прямым он лежал на полу не поднимаясь над ним, то дуга торчала на 7 см примерно.

Я подложил под «дугу» 2 доски, по краям. Прижал «дугу» ногой и поставил между дугуй и потолком распорку. Распорку сделал из 2х двухметровых брусков прижатых друг к другу струбцинами. Дугу после этого обдал хорошенько паром из бытового парогенератора. Уже утром следующего дня брус был почти прямой. Поднимался над полом всего на 2 мм.

Источник

10 Способов выкрутить винт с сорванными шлицами

от Aleksey | Поделки Инструменты Советы Декор Мастерская | Среда, 04 ноября 2020

Воспользуйтесь плоской отверткой

Если вы пытаетесь выкрутить сорванный винт с крестообразной головкой, переключитесь на ручную плоскую отвертку. Сильно надавив, часто можно вонзиться в головку винта, повернув отвертку под углом.

Используйте биту большего размера

Замените биту в своей дрели на другую, предназначенную для винта с большей головкой. Более крупная бита может распределять давление по большей части головки винта, помогая вывернуть его.

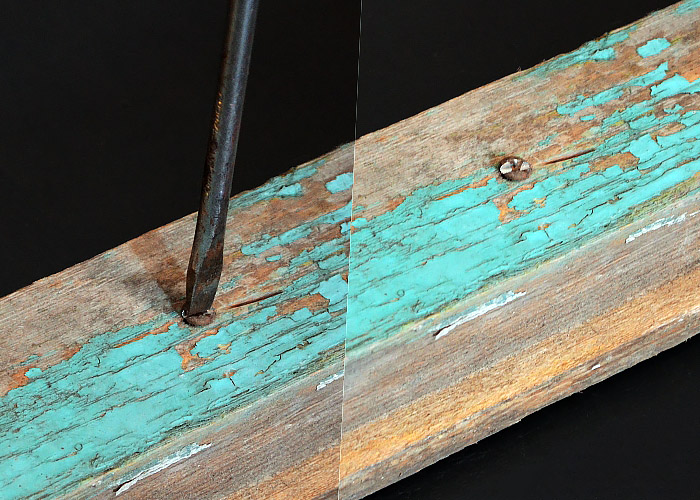

Выкрутите винт плоскогубцами

Если вы можете схватить головку винта плоскогубцами, это обычно самый надежный метод удаления винта с сорванными шлицами. При использовании этого метода особенно полезны стопорные клещи. Даже если вы с трудом можете ухватиться за внешний обод головки винта, этого достаточно, чтобы начать выкручивать винт.

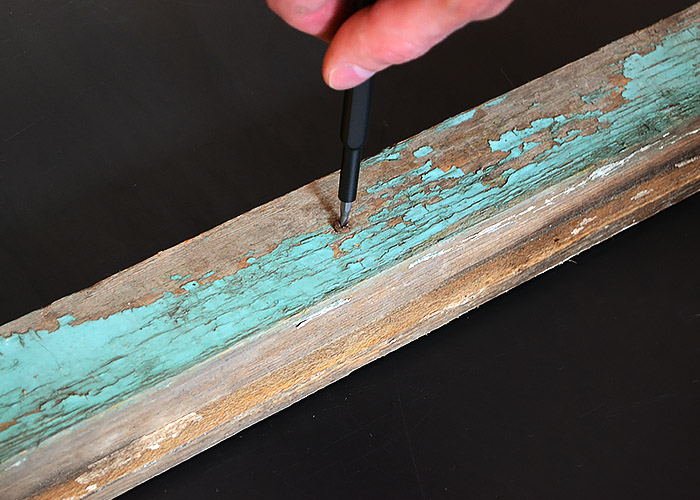

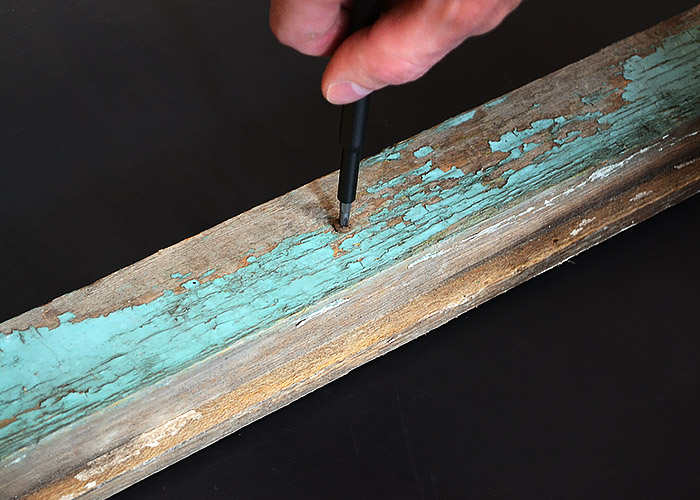

Если вы работаете с деревом и у вас возникают проблемы с захватом головки винта, попробуйте проделать пару углублений рядом с ней.

Постучите по отвертке молотком

Приложите отвертку к сорванному винту. Затем слегка постучите молотком по рукоятке отвертки. Во многих случаях этого достаточно, чтобы отвертку вставить немного глубже в головку винта.

Воспользуйтесь ручной отверткой

Если вы пытались удалить винт с помощью шуруповерта, часто для извлечения винта достаточно использовать ручную отвертку для винта того же типа. Ручная отвертка дает вам больше контроля над крутящим моментом, чем шурупер, который иногда может усугубить ситуацию.

Используйте стальную вату

Вырежьте прорезь для отвертки с плоским шлицем

Используйте болгарку, чтобы прорезать паз на винте, чтобы создать канавку для плоской отвертки.

Используйте абразивный порошок

Как и в случае со стальной ватой, чем больше сцепления между головкой винта и отверткой, тем лучше. Вы можете посыпать поверхность шурупа небольшим количеством абразивного чистящего порошка или мелкого песка, затем приложить к шурупу отвертку и попытаться вывернуть его. Во многих случаях порошка или песка достаточно, чтобы бита не соскользнул с винта.

Просверлите винт

Выберите сверло, диаметр которого немного меньше, чем головка винта. Поместите его в центр головки винта и медленно просверлите, чтобы образовалось отверстие глубиной от 1 до 3 мм. Выньте сверло из шуруповерта и установите битку. Часто отверстие помогает отвертке достаточно глубоко погрузиться в винт, что улучшит сцепление между биткой и винтом.

Используйте резинки для захвата

Широкие резинки хорошо подходят для обеспечения достаточного сцепления отвертки с зачищенным винтом. Обрежьте резиновую ленту ножницами и положите на головку винта. Наденьте отвертку на резиновую ленту и сильно нажмите, поворачивая винт против часовой стрелки.

Источник

цниис

МИНТРАНССТРОЯ

УКАЗАНИЯ ПО МЕТОДАМ ПРАВКИ

ЭЛЕМЕНТОВ СВАРНЫХ МОСТОВЫХ

КОНСТРУКЦИЙ

МОСКВА 1973

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

СОДЕРЖАНИЕ

ПРЕДИСЛОВИЕ

I. ОСНОВНЫЕ ПОЛОЖЕНИЯ

2. ОБЩИЕ УКАЗАНИЯ

3. ХОЛОДНАЯ ПРАВКА ЛИСТОВОЙ СТАЛИ

4. ТЕРМИЧЕСКАЯ ПРАВКА ЛИСТОВОЙ СТАЛИ

5. ПРАВКА ГРИБОВИДНОСТИ И ПЕРЕКОСОВ ПОЛОК

6. ПРАВКА ВЫГИБА

7. ПРАВКА ХЛОПУНОВ

8. ПРАВКА ПРОЧИХ ВИДОВ ДЕФОРМАЦИЙ

9. ТРЕБОВАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

Приложение 1 Характеристики

некоторых типов оборудования для холодной правки

Приложение 2 Характеристики

листоправильных вальцов завода-изготовителя VEB Maschinenfobrik und

Eisenqieberei Dessau (типа UBR) и режимы правки на них.

Приложение 3 Характеристика

передвижного станка да правки грибовидности полок сварных балок

Приложение 4 Характеристики

пирометров излучения

Приложение 5 Устройство

для контроля температуры нагрева и основные показатели термопар

Приложение 6 Классы и

соответствующие им марки конструкционных сталей

Приложение 7 Характеристики

газопламенных горелок

Приложение 8 Измерение

эффективной мощности горелки

ПРЕДИСЛОВИЕ

Настоящие

Указания предназначены для рабочих-газосварщиков, цеховых мастеров и

инженерно-технических работников , занятых

разработкой технологии изготовления и монтажа стальных конструкций, а также для

работников заводской инспекции. Указания могут быть полезны для использования

при проектировании новых конструктивных форм сварных пролетных строений мостов.

Указания

содержат классификацию основных видов остаточных деформаций элементов

конструкций, отклонения, допускаемые от проектной формы, и общие рекомендации

по выбору метода правки и соответствующего для нее оборудования, а также

удобные в производственных условиях методы определения ее режимов.

В основу

настоящих Указаний положены результаты проведенных в институте в 1964-1972 гг.

теоретических и экспериментальных исследований по изучению эффективных методов

правки и их влиянию на несущую способность мостовых конструкций, а также величин

допускаемых от проектной формы элементов отклонений, учтены результаты

современных отечественных и зарубежных исследований по методам правки.

Указания

рассмотрены мостовыми заводами, Главмостостроем и Техническим управлением

Митрансстроя.

Разработка их проводилась

лабораторией металлических пролетных строений и сварных конструкций

(руководитель лаборатории – канд. техн. наук К.П. Большаков) совместно с

лабораторией гидравлических и электрических аналогий (руководитель лаборатории

– д-р техн. наук, проф. В.С. Лукьянов). Авторы – инж. В.М. Душницкий, канд.

техн. наук В.В. Пассек.

Замечания

просим направлять по адресу: 129329 Москва, Игарский проезд, 2, Всесоюзный

научно-исследовательский институт транспортного строительства (ЦНИИС),

отделение искусственных сооружений.

Зам.

директора института (Г.

ХАСХАЧИХ).

Руководитель отделения

искусственных сооружений (К.

СИЛИН).

I. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Настоящие

Указания обязательны для производства работ по правке элементов конструкций

стальных мостов.

Указания

дополняют и развивают раздел VIII главы СНиП

III-В.5-62*,

регламентирующий правила изготовления и приемки стальных конструкций мостов, и

распространяются на производство правки углеродистых (марка М16с) и

низколегированных (марки 15ХСНД и 10Г2С1Д класса С-35, марки 10ХСНД и 10Г2С1Д

класса С-40) сталей, а в части правки на листоправильных вальцах – и на другие

марки сталей, приведенные в главе 3 настоящих

Указаний.

1.2. Указания

могут быть использованы при создании искусственно искривляемых методами правки

конструкций (например, балок со строительным подъемом или изогнутой в плане

продольной осью).

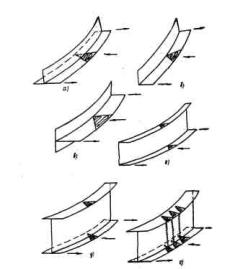

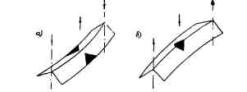

1.3. При

сварке, резке, транспортировке и других технологических операциях по

изготовлению сварных мостовых конструкций в заготовках и элементах могут

возникать различные виды остаточных деформаций (рис. 1.1 и 1.2).

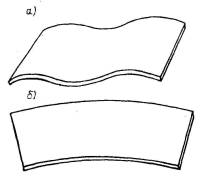

Рис. 1.1. Остаточные

деформации листов:

а – волнистость; б –

саблевидность

Заготовки и

элементы подлежат правке в случае, если величины остаточных деформаций

превышают допуски, приведенные в Указаниях.

1.4. Если в

заготовке или элементе имеется одновременно два или более видов остаточных

деформаций, то эти деформации необходимо устранять последовательно.

1.5. Правку

осуществляют холодным термическим или термомеханическим методами.

Холодная правка

производится с помощью механического воздействия на деформированный элемент.

Рис. 1.2. Остаточные

деформации элементов сварных конструкций:

1 – выпучивание стенок балок; 2 – грибовидность полок; 3 –

перекос полок; 4 – ромбовидность; 5 – винтообразность; 6 – выгиб оси элемента

Термическая правка

представляет собой местный нагрев до высоких температур деформированного

участка элемента.

Термомеханическая

правка основана на сочетании первых двух методов – создании механического

воздействия в момент местного нагрева элемента до высоких температур.

Метод правки

следует выбирать с учетом настоящих Указаний, исходя из наличия на заводе

соответствующего оборудования.

1.6.При

изготовлении конструкций необходимо осуществлять тщательный пооперационный

контроль качества обработки полуфабрикатов и своевременно устранять в них

недопустимые деформации, потому что правка деформаций в готовом элементе всегда

сложнее, чем в полуфабрикатах.

1.7. Остаточные

сварочные деформации следует уменьшать путем правильного конструирования,

применения швов минимально допустимых размеров и соблюдения технологии оборки и

сварки.

1.8. Правка

осуществляется под наблюдением и техническим руководством мастера и поручается

квалифицированным рабочий, которые ознакомлены с настоящими Указаниями.

1.9. В процессе

производства работ по правке следует тщательно соблюдать действующие правила

техники безопасности и охраны труда.

2. ОБЩИЕ УКАЗАНИЯ

2.1. В тех

случаях, когда остаточные деформации превышают допуски, приведенные в разделе VIII

главы СНиП

III-В.5-62 (табл. 2.1 настоящих Указаний), детали и элементы конструкций

следует править.

2.2.

Технические операции при правке рекомендуется осуществлять в указанной ниже

последовательности:

перед началом

правки определить величину деформации, а также величину и направление кривизны;

стрелку выгиба при большой длине элемента измеряют с помощью струны,

винтообразность элементов – с помощью отвесов по разности отклонений

вертикальной стенки элемента в опорных сечениях от вертикали, а для измерения

остальных видов деформаций рекомендуется применять универсальную линейку (рис.

2.1);

установить

порядок и последовательность ведения правки;

при термической

и термомеханической правке необходимо определить место и границу зоны нагрева с

помощью таблиц, графиков и номограмм, приведенных в соответствующих разделах;

для удобства ведения правки границы зоны нагрева и его направление указывают на

металле меловыми линиями и стрелками;

с учетом

рекомендаций, приведенных в настоящей и последующих главах Указаний, провести

правку;

проверить

результаты правки: если требуемый результат не был получен, то правку следует

продолжить; если элемент получил обратную деформацию, превышающую по величине

допустимую, то его следует перевернуть и продолжить правку с другой стороны.

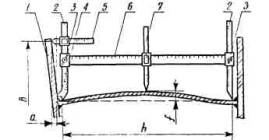

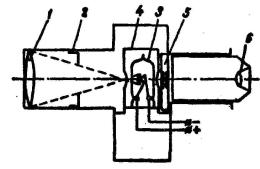

Рис.

2.1 Схема измерения местных остаточных деформаций универсальной линейкой:

1 – деформированный

элемент конструкции; 2 – опорная стойка; 3 – зажимной винт; 4 – шпора на

опорной стопке; 5 – горизонтальная передвижная линейка для измерения перекоса

полки; 6 – база; 7 – вертикальная передвижная линейка для измерения стрелки

выпучивания

2.3. Деформации

клепаных элементов в зоне расположения заклепок рекомендуется править только

после удаления последних.

2.4.

Поверхность стали после правки не должна иметь вмятин, забоин и других

повреждений.

2.5.

Холодную правку следует осуществлять на оборудовании, указанном в приложениях

1- 3,

а также домкратами и скобами. Прессы должны быть оснащены консольными кранами и

тельферами.

Среднюю сменную

производительность бригад правильщиков работающих на вальцах и прессах,

рекомендуется определять по табл.1

приложения 1.

Таблица

2.1

|

Наименование |

Допускаемое отклонение |

|

Зазор между листом и стальной линейкой |

1 мм |

|

Зазор между натянутой струной и обушком уголка, |

0,001 длины элемента, но не более 10 мм |

|

Стрела выгиба оси элементов главных ферм и |

0,001 длины элемента или его искривленной |

|

Стрела выгиба оси элементов связей |

1/750 длины элемента или его искривленной |

|

Перекос полок относительно стенки и |

0,005 ширины полки, но не более 1 мм |

|

То же, в прочих местах |

0,01 ширины полки; при этом в нижних поясах |

|

Выпучивание стенки балок с вертикальными |

0,006 высоты стенки |

|

Выпучивание стенки балок без вертикальных |

0,003 высоты стенки |

|

Винтообразность элемента |

1 мм на 1 м длины элемента, но не более 10 |

|

Разность длин диагоналей в поперечном |

4 мм |

|

То же, при отсутствии горизонтальных |

6 мм |

|

То же, в прочих местах |

12 мм |

2.6.

Если кривизна элементов конструкций имеет радиусы не менее приведенных в

разделе 1 главы СНиП

III-В.5-62* величин

(табл. 2.2, где l – длина деформированного участка),

то допускается холодная правка.

Формулы для

определения максимальных значений стрелок прогиба f (см. табл. 2.2) действительны при длине хорды, не превышающей 1,5

ρ, где ρ – минимальные значения радиуса кривизны.

Универсальную и

полосовую сталь разрешается править нагревом при стрелке саблевидности вдвое

больше указанной в табл. 2.2.

2.7. Не

допускается подвергать холодной правке участки деформированных элементов,

расположенные в местах резкого изменения сечения элемента, а также в местах

приварки ребер и фасонок.

2.8.

Термомеханическую правку рекомендуется применять при значительных величинах

деформаций, правка которых термическим методом затруднительна или экономически

невыгодна.

2.9.

Запрещается термическая правка элементов путем наплавки валиков дуговой

сваркой, а также графитовыми электродами и плазменными горелками.

2.10. При

термической и термомеханической правке рекомендуется нагревать металл

ацетиленокислородными горелками.

2.11. Температуру местного нагрева металла при термической и

термомеханической правке рекомендуется принимать равной 700°С; для этой

температуры рассчитаны все приведенные в Указаниях графики, номограммы и

таблицы режимов правки.

В отдельных

случаях (кроме п. 2.12) допускается повышение температуры до 900°С.

Таблица

2.2

|

Вид проката |

Эскиз |

Ось кривизны |

р |

f |

|

Листовая, универсальная и полосовая сталь |

|

х-х |

50δ |

l 2 /400 δ |

|

Универсальная и полосовая сталь |

y – y |

– |

l 2 /800в |

|

|

Уголок |

|

х-х |

90в |

l 2 /720в |

|

y – y |

||||

|

Швеллер |

|

х-х |

50h |

l 2 /400h |

|

y-y |

90в |

l 2 /720в |

||

|

Двутавр |

|

х-х |

50 h |

l 2 /400h |

|

y-y |

50в |

l 2 /400в |

2.12.

Во избежание разупрочнения запрещается нагревать термически упрочненные стали

свыше температуры 700°С.

2.13. При

термической и термомеханической правке допускается в отдельных случаях

применение проколачивания нагретого металла ручниками или кувалдой через

гладилку, при этом температура металла не должна опускаться ниже 700°С.

2.14.

Расстояние от конца наконечника горелки до поверхности металла следует

принимать равным 1,0-1,2 длины ядра пламени.

2.15. Во

избежание оплавления нагреваемой поверхности металла скорость перемещения

ацетиленокислородных горелок с наконечниками № 5 – 7 не должна быть меньше

0,2-0,3 см/мин.

2.16. Допускается

определение температуры нагрева и контроль ее постоянства под ядром пламени

горелки на всей нагреваемой площади элемента:

с помощью

пирометров излучения ( приложение 4);

используя

устройство для контроля температуры нагрева ( приложение

3);

визуально по

цвету каления стали с применением температурной шкалы цветов (табл. 2.3).

Таблица

2.3

|

Цвет нагрева |

Температура нагрева, °С |

|

Темно-коричневый |

550-380 |

|

Коричнево-красный |

580-650 |

|

Темно-красный |

650-730 |

|

Темно-вишнево-красный |

730-770 |

|

Вишнево-красный |

770-800 |

|

Светло-вишнево-красный |

800-830 |

|

Светло-красный |

830-900 |

|

Оранжевый |

900-1050 |

|

Темно-желтый |

1050-1150 |

2.17.

Для проверки правильности определения температуры нагрева следует проводить контрольные

испытания каждого газоправильщика с помощью пирометра излучения (см. приложение 4) или

устройства для контроля температуры нагрева (см. приложение

3) не реже чем:

1 раз в неделю

при правке конструкций из термически упрочненных сталей;

1 раз в месяц –

в остальных случаях.

2.18. Не

допускается правка углеродистых и низколегированных сталей термическим или

термомеханическим методом при температуре воздуха ниже -15°С, а термически

упрочненных – ниже 0°С.

2.19. Охлаждать

нагретый металл водой запрещается.

2.20.

Допускается повторное (но не более трех раз) применение термической и

термомеханической правки ранее нагретых мест металла.

3. ХОЛОДНАЯ ПРАВКА

ЛИСТОВОЙ СТАЛИ

3.1. Листовую

сталь толщиной от 8 до 60 мм следует править на листоправильных вальцах с параллельными

рядами валков количеством не менее 7 ( приложение

1).

Вальцы должны

быть снабжены указателями величины зазора С

между рядами средних валков, а также указателями величины превышения λ

крайних валков относительно своего ряда (рис. 3.1).

Рис.

3.1. Рабочая часть листоправильных вальцов с параллельными рядами валков:

1 – указатель подъема средних валков;

2 – то же для крайних

валков

3.2. Диаметр

валков D (мм) выбирается в

зависимости от класса стали и толщины прокатываемого листа и должен находиться

в пределах значений Dmin и Dma x , указанных в табл. 3.1.

Таблица

3.1

|

Класс стали |

Предельное значение диаметра валка, мм |

Толщина листа h , мм |

||||||||

|

10 |

12 |

14 |

16 |

20 |

25 |

30 |

40 |

50 |

||

|

С -35 |

Dmin |

108 |

130 |

151 |

173 |

216 |

270 |

322 |

433 |

540 |

|

Dmax |

302 |

362 |

422 |

483 |

604 |

755 |

906 |

1210 |

1510 |

|

|

С -40 |

Dmin |

100 |

120 |

140 |

160 |

200 |

250 |

300 |

400 |

500 |

|

Dmax |

296 |

355 |

414 |

474 |

592 |

740 |

898 |

1185 |

1480 |

|

|

С -50 |

Dmin |

88 |

105 |

123 |

141 |

176 |

220 |

264 |

352 |

440 |

|

Dmax |

294 |

353 |

411 |

470 |

588 |

734 |

880 |

1175 |

1470 |

|

|

С -60 |

Dmin |

80 |

96 |

112 |

128 |

160 |

200 |

240 |

320 |

400 |

|

Dmax |

284 |

340 |

397 |

454 |

568 |

710 |

851 |

1135 |

1420 |

|

|

С -75 |

Dmin |

71 |

85 |

99 |

114 |

142 |

178 |

213 |

284 |

355 |

|

Dmax |

270 |

324 |

378 |

432 |

540 |

675 |

810 |

1080 |

1350 |

Примечание. Значения D max относятся к листам, имеющим высокий предел текучести и большие

искривления, т.е. требующим жесткого режима правки. При малых искривлениях

листа с пределом текучести, близким к нормативному, для всех сталей допускается

принимать Dmax = 45 h

3.3.

Для увеличения производительности правки рекомендуется оснастить

листоправильные вальцы приводными рольгангами (у которых ролики приводятся во

вращение электромоторами).

Допускается

механизация неприводных рольгангов способом, показанным на рис. 3.2. Пачки

листовой стали укладывают мостовым краном на загрузочный рольганг,

устанавливаемый на 150-180 мм ниже верхней плоскости нижних валков. Затем крюк

набрасывается на торец верхнего листа, который электролебедкой подтягивают в

зазор между валками. Выправленные листы снимают краном с приемного рольганга

пачкой.

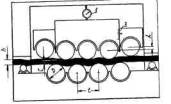

Рис. 3.2

Механизированный рольганг к листоправильным вальцам:

1 – загрузочный

рольганг; 2 – пачка листовой стали; 3 – крюк; 4 – верхний лист, в пачке; 5 – трос;

6 – электролебедка; 7 – дистоправильные вальцы; 8 – приемный рольганг

3.4. Скорость

протяжки листов при правке на вальцах рекомендуется назначать в зависимости от

толщины и ширины листов по табл. 3.2.

Таблица

3.2

|

Размеры листов, мм |

Скорость протяжки, м/мин |

|

|

толщина |

ширина |

|

|

4-10 |

500-1500 |

9,0-18,0 |

|

10-20 |

1500-2500 |

6,0-9,0 |

|

20-50 |

2000-4000 |

3,6-6,0 |

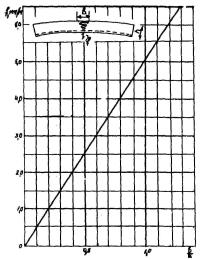

3.5.

На листоправильных вальцах допускается править листы, ширина которых не

превышает значения в, определяемого по

рис. 3.3 или по формуле

где δхтп

– предел текучести, кГ/мм2;

h x п –

толщина, мм;

в х п – ширина, мм;

h – толщина выправляемого

листа, ни;

S – технологический предел

текучести, кГ/мм2 назначаемый по табл. 3.3.

________________

х Предельные характеристики листа указанные в

паспорте вальцов

Таблица

3.3

|

Класс стали, определяемый по приложению 6 |

Температура воздуха, град. |

|||

|

+20 |

0 |

-20 |

-40 |

|

|

С-35 |

56 |

57 |

60 |

62 |

|

С-40 |

64 |

65 |

69 |

70 |

|

С-50 |

70 |

71 |

76 |

77 |

|

С-60 |

79 |

80 |

80 |

83 |

|

С-75 |

93 |

95 |

95 |

97 |

3.6.

Величину зазора С (мм) между средними

рядами валков (см. рис.

3.1) следует определять по рис. 3.4 или по формуле

где t – шаг правильных валков, мм;

К т – температурный коэффициент, принимаемый по табл.

3.4;

R – радиус кривизны листа под средним валком (мм)

следует выбирать по табл. 3.5 в

интервале значений Rm i n и

R max .

R min принимается

для сильно деформированных ластов, имевших высокий для данного класса стали

предел текучести, а Rmax,

наоборот, для незначительно искривленных листов с пределом текучести, близким к

нормативной величине.

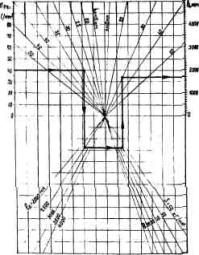

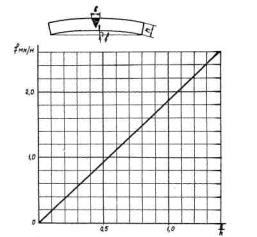

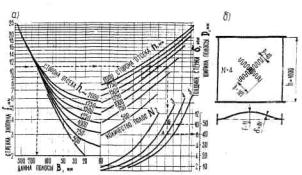

Рис.3.3. Номограмма дня определения в

Пример: δтп=40;

h п = h =30; вп=2500;

S =80; в=1700

Таблица

3.4

|

Класс стали определяемый по приложению 6 |

Температура воздуха, град |

|||

|

+20 |

0 |

-20 |

-40 |

|

|

С-34÷50 |

1,00 |

1,02 |

1,08 |

1,10 |

|

С-60÷75 |

1,00 |

1,02 |

1,02 |

1,05 |

3.7.

Превышение крайних валков над валками верхнего ряда λ следует определять

опытным путем, следя за тем, чтобы выходящий из вальцов лист не имел кривизны: если

лист загибается вверх, то крайние валки следует опустить, и наоборот.

3.8.

Рекомендуется соблюдать следующий порядок проведения правки на листоправильных

вальцах.

А.

Деформированный лист подают краном на рольганг, установленный перед вальцами на

уровне нижнего ряда рабочих валков (см. рис.1 приложения 1).

Б. Затем

измеряют искривление листа вдоль и поперек направления прокатки с помощью

метровой универсальной линейки (см. рис.

2.1) или щупа и обычной стальной линейки, поставленной на ребро.

В. Согласно

п.п. 3.6 и 3.7 определяют и устанавливают по соответствующим указателям на

вальцах (см. рис.

3.1) величины зазоров с и λ.

Примечание . Оптимальные режимы, определенные по п.п. 3.5 и 3.6 для некоторых типов

листоправильных вальцов, приведены в приложении

2.

Г. После

пропуска листа через вальцы вновь измеряют его деформации и, если они превышают

допускаемые (см. табл.

2.1), то, уменьшив зазоры между валками, лист еще раз пропускают

обратным ходом через вальцы.

3.9. При

правильно подобранном режиме лист должен быть выправлен на листоправильных

вальцах за один проход.

Пропускать лист

через вальцы более 6 раз не рекомендуется.

3.10. На

листоправильных вальцах допускается править заломы, расположенные только на

продольных кромках листа.

Листы с

поперечными заломленными кромками рекомендуется править термомеханическим

методом ( п. 7.20).

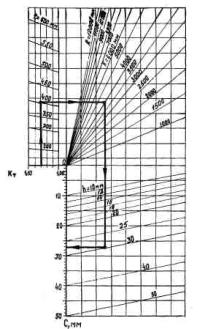

Рис. 3.4. Номограмма для определения С

Пример: Кт

= 1,86; t =

400; R =

4000; h =

30; C =

27,0

Таблица 3.5

|

Класс стали, определяемый по приложению 6 |

Предельное значение радиуса кривизны листа |

Толщина листа h , мм |

||||||||

|

10 |

12 |

14 |

16 |

20 |

25 |

30 |

40 |

50 |

||

|

С -35 |

Dmin |

1320 |

1580 |

1850 |

2110 |

2640 |

3300 |

3960 |

5280 |

6600 |

|

Dmax |

2570 |

3080 |

3600 |

4110 |

5140 |

6420 |

7710 |

10280 |

12850 |

|

|

С -40 |

Dmin |

1220 |

1460 |

1710 |

1950 |

2440 |

3050 |

3660 |

4780 |

6100 |

|

Dmax |

2250 |

2700 |

3150 |

3600 |

4500 |

5610 |

6750 |

9000 |

11250 |

|

|

С -50 |

Dmin |

1120 |

1340 |

1570 |

1790 |

2240 |

2800 |

3360 |

4480 |

5600 |

|

Dmax |

1800 |

2160 |

2520 |

2880 |

3600 |

4500 |

5400 |

7200 |

9000 |

|

|

С -60 |

Dmin |

1020 |

1220 |

1430 |

1630 |

2040 |

2550 |

3060 |

4080 |

5100 |

|

Dmax |

1500 |

1800 |

2100 |

2400 |

3000 |

2750 |

4500 |

6000 |

7500 |

|

|

С -75 |

Dmin |

800 |

960 |

1120 |

1280 |

1600 |

2000 |

2400 |

3200 |

4000 |

|

Dmax |

1250 |

1500 |

1750 |

2000 |

2500 |

3120 |

3750 |

5000 |

6250 |

3.11.

Допускается правка тонколистовой стали пакетом. Сумма толщин листов в пакете не

должна превышать максимальной толщины одного листа, который можно выправить на

данных вальцах. Режим правки пакетом следует определять опытным путем.

3.12. Листовую

сталь толщиной более 40 мм, имеющую волнистость, рекомендуется править холодным

методом на прессах. Для этого на гребень выпуклой стороны искривления ставится

прокладка, а две другие располагаются параллельно первой с обратной стороны

листа по краям искривления.

Величину

перегиба искривления в обратную сторону при правке на прессе следует определять

опытным путем.

8.13.

Запрещается править волнистость кромки и саблевидность листа на листоправидных

вальцах обжатием кромки с помощью прокладок.

3.14.

Волнистость полос, полученную после резки листа, при отсутствии винтообразности

следует править на вальцах.

Допускается

также применение гребенчатых штампов (рис. 3.5).

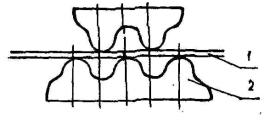

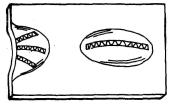

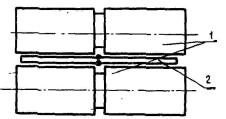

Рис. 3.5. Схема гребенчатого штампа:

1 – деформированный

лист; 2 – штамп

Винтообразность

полос следует править сначала на вальцах, а затем на кулачковом прессе.

3.15. Полотнища

с продольными стыковыми швами рекомендуется править на вальцах, используя один

из следующих способов:

с применением

прокладок, уложенных вдоль сварного шва с обеих сторон листа (рис. 3.6);

после снятия

усиления шва с обеих сторон полотнища;

с применением

специальных валков с проточенными канавками для пропуска усиления шва (рис.

3.7).

п олотнища

толщиной 20 мм и более необходимо править за несколько проходов.

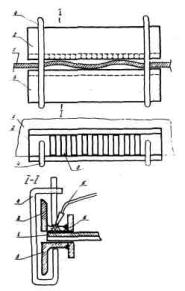

Рис. 3.6. листоправильные

валки с прокладками вдоль шва:

1 – прокладки; 2 –

валки; 3 – деформированный лист

Рис. 3.7.

Листоправильные валки с поперечной канавкой:

1 – валки; 2 –

деформированный лист

3.16. Полотнища

с поперечными стыковыми швами допускается править на вальцах при условии, если

толщина полотнища не превышает 20 мм, а величина усиления шва с каждой стороны

– 3 мм. В этом случае не допускается применение жестких режимов правки (с малым

числом проходов) во избежание появления трещин в шве и околошовной зоне.

4. ТЕРМИЧЕСКАЯ ПРАВКА

ЛИСТОВОЙ СТАЛИ

4.1. Волнистость листовой стали следует править нагревом одной или

нескольких полос, расположенных по гребню волны (рис. 4.1 и 4.2).

Ширину полосы

нагрева следует определять согласно данным рис. 4.3 и 4.4 , на которых

приведены зависимости для горелок с эффективной мощностью 1300, 1730 и 2200

кал/сек, что соответствует ацетиленокислородным горелкам № 5, 6, 7 ( приложение 7). В случае

применения горелок, работающих на других газах, данные рис. 4.3 и 4.4 можно

использовать, определив эффективную мощность, согласно приложению 8.

4.2. Стрелку

прогиба после правки волнистости допускается определять сразу же после нагрева

полосы.

Рис. 4.1. Правка

волнистости диска нагревом полос:

1 – полосы,

нагреваемые на верхней поверхности листа; 2 – полосы, нагреваемые на нижней

поверхности листа

Рис. 4.2. Правка косого выгиба листа нагревом

косо-направленных полос (полосы нагреваются на верхней поверхности)

Рис. 4.3. Зависимость величины угловых

деформаций б/с от ширины полосы нагрева в

при нагреве ацетиленокислородной горелкой № 6 листов различной толщины t

Рис. 4.4. Сопоставление эффективности правки

листа толщиной 20 мм в зависимости от номера n горелки

4.3. Если после

первого нагрева полосы деформации волнистости не выправились, то допускается

повторный нагрев этого же места после полного остывания металла.

4.4. Правку

саблевидности листовой стали следует производить либо нагревом клиньев (рис.

4.5), либо нагревом полосы (рис. 4.6) со стороны выпуклой кромки.

4.5. Высоту клина следует принимать равной 2/3 высоты листа.

4.6. Клин

следует нагревать, перемещая горелку от вершины к основанию (см. рис.4.5).

4.7. При узких

листах или наличии значительных остаточных деформаций рекомендуема применять

ступенчатый метод нагрева клина, позволяющий повысить эффективность правки на

30%:

сначала нагреть

часть а (рис 4.7) от вершины к

основанию передвигая горелку в направлении стрелки;

затем убрать

горелку и ожидать остывания нагретой части до исчезновения свечения металла;

нагреть часть б.

Если по расчету

требуется нагревать несколько расположенных рядом клиньев, то часть б для них намечается общей (нагрев

гребенкой), что обеспечивает непрерывность процесса.

На рис. 4.8

цифрами указан порядок нагрева элементов гребенки, а стрелками – направление

движения горелки.

Рис. 4.5. правка

саблевидности листа нагревом клиньев

Рис. 4.6. Правка саблевидности листа нагревом

полосы

4.8.

Не следует нагревать одновременно всю поверхность клина или клин от основания к

вершине.

Рис. 4.7. Ступенчатый

нагрев клина:

а и б – последовательно нагреваемые

части

Рис. 4.8. нагрев гребенкой: а и б – последовательно

нагреваемые части

Нагревом полосы

не рекомендуется править, когда отношение ее ширины к общей ширине листа

превышает 0,2.

4.9. Величину изменения

стрелки прогиба при правке саблевидности нагревом полосы или клиньев следует

определять согласно данным рис. 4.9 и 4.10.

Рис. 4.9. График

зависимости остаточного прогиба f от отношения h 1 / h : h 1 и h – соответственно ширины полосы нагрева и ширина листа

Рис. 4.10. График

зависимости остаточного прогиба f от отношения в/ h : f – остаточный прогиб, h – высота

листа, в – ширина основания клина

4.10. Ширину

основания клина следует назначать в пределах от 70 по 200 мм.

Размеры и

количество клиньев принимаются такими, чтобы после правки не возникало

недопустимых переломов.

Необходимо

иметь в виду, что при замене одного широкого клина несколькими узкими с той же

суммарной площадью деформация после правки получается тех же размеров, но более

плавной формы. При необходимости получения последней с особо высокой точность

саблевидность следует править нагревом полосы.

4.11. Стрелку

прогиба при термической правке саблевидности листов следует определять после

выравнивания температуры по сечению.

4.12. Если при правке саблевидности после первого нагрева лист не

выправлен, то разрешается повторный нагрев клина или гребенки в том же

месте листа.

Не

рекомендуется повторный нагрев полосы с сохранением ее размеров и температуры

нагревания. В том случае если после первого нагрева деформации не устраняются,

требуется нагреть полосу большей ширины или до более высокой температуры.

4.13.

При нагреве клиньев и полос необходимо обеспечивать равномерный прогрев листа по толщине.

Во избежание образования деформаций в плоскости, перпендикулярной плоскости

листа, нагрев следует вести одновременно двумя горелками с обеих сторон клина

или полосы; в том случае, когда производится нагрев узкой полосы по торцу

листа, возможно использовать одну горелку.

Для обеспечения

равномерности прогрева по толщине, равной 20 мм и более, необходимо постепенно

увеличивать зону одновременного нагрева, т.е. такую, по которой горелка

непрерывно равномерно перемещается до достижения металлом заданной температуры.

При этом минимальный размер подобной зоны должен быть равен трем толщинам

нагреваемого элемента.

4.14.

Термическую правку выпучив листовой стали (рис. 4.11) при толщине металла до 14

мм следует осуществлять согласно указаниям раздела 7;

при толщине свыше 14 мм – руководствуясь указаниями п. 4.1.

Рис. 4.11. Правка выпучин

листовой стали нагревом полос

4.15. Стрелку прогиба

при термической правке выпучин следует измерять после полного остывания

металла.

4.16.

Соединения, имеющие переломы в стыке (“домики”), допускается править

нагревом швов. В конструкциях, изготовленных из термически упрочненных сталей,

часть шва, расположенную на выпуклой стороне стыка, удаляют воздушно-дуговой

строжкой и заваривают вновь.

Примечание. Ввиду большой трудоемкости правки

“домиков” рекомендуется уделять особое внимание предотвращению

образования последних, для чего стыкуемые листы следует выкладывать перед

сваркой под некоторым углом, полученным либо экспериментальным путем, либо

предварительно рассчитанным по определенным параметрам.

5. ПРАВКА ГРИБОВИДНОСТИ

И ПЕРЕКОСОВ ПОЛОК

5.1. Правку грибовидности

полок сварных Н-образных моментов и двутавровых балок осуществляют холодным и

термическим методами, а полок сварных балок с приваренными к стенке ребрами

жесткости или с прикрепленными к полкам упорами, а также правку перекосов полок

осуществляет термическим методом.

5.2. Холодную

правку грибовидности полок в балках, не имеющих ребер жесткости или упоров на

полках, рекомендуется осуществлять за несколько проходов на стационарном ( приложение

1) или передвижном ( приложение

3) правильных станках.

5.3.

Термическую правку грибовидности следует осуществлять путем нагрева полосы или

двух смежных полос, расположенных на гребне (рис. 5.1).

5.4.

Термическую правку перекосов производят либо нагревом полос на полке (рис.

5.2), либо на стенке (рис. 5.3).

Рис. 5.1. Правка

грибовидности нагревом полосы:

1 – зона расположения

полосы

Рис. 5.2. Правка

прекоса и грибовидности нагревом полосы на полке:

1 – зона расположения

полосы

5.5. Расчет

характеристик нагреваемых полос следует, осуществлять согласно данным рис.

4.3 и 4.4

п. 4.1 настоящих

Указаний.

5.6.

Грибовидность и перекос полок следует намерять универсальной линейкой (см. рис.

2.1), длина которой должна равняться высоте стенки элемента.

Рис. 5.3. Правка

прекоса полок нагревом полос на стенке:

1 – зона расположения

полосы

Применять

угольники для измерения грибовидности и перекоса полок не рекомендуется.

5.7. Результат

термической правки грибовидности и перекосов полок допускается проверять сразу

же после нагрева полосы.

5.8. Если после

первого нагрева полосы деформации не выправились, то после полного остывания

допускается вторичный нагрев.

6. ПРАВКА ВЫГИБА

6.1. Выгиб

коробчатых элементов рекомендуется править термическим методом, располагая

места нагрева преимущественно вне пределов средней трети по длине элемента.

6.2. Выгиб

Н-образных элементов следует править только термическим методом.

6.3. Не

допускается холодная правка выгиба коробчатых элементов.

6.4.

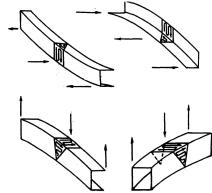

Термическую правку указанного на рис. 6.1 и 6.2 выгиба элементов необходимо

осуществлять нагревом клиньев или полос на выпуклой кромке (кромках) элемента с

учетом указаний п. п. 4.5 – 4.8.

На рис. 6.1 – 6.3 и 6.5 стрелками показано направление деформаций после правки.

Рис.6.1. Правка выгиба

нагревом клиньев

Рис.6.2. Правка выгиба нагревом полосы

6.5. Термическую

правку показанного на рис. 6.3 выгиба элементов необходимо осуществлять

следующим образом: вначале нагревать клинья, высота которых равна высоте

элемента, затем – прямоугольник, основание и высота которого соответственно

равны основанию клина и ширине элемента.

6.6. Клинья

следует нагревать от вершины к основанию, а прямоугольник – перемещая горелку

зигзагообразно вдоль элемента (см. рис. 6.3). При нагреве прямоугольника на

широких полках следует использовать одновременно две горелки, порядок перемещения

которых показан на рис. 6.4, а, б.

Не

рекомендуется нагревать одновременно всю поверхность прямоугольника.

6.7. Если выгиб

имеет место одновременно в двух взаимно перпендикулярных плоскостях, то править

следует либо по схеме, указанной на рис. 6.5, либо сначала в одной, а затем в

другой плоскости.

Рис. 6.3. Правка выгиба нагревом клиньев в

сочетании с прямоугольником

Рис. 6.4.

Последовательность движения горелок при нагреве прямоугольников на широких

полках:

1 и 2 – направление

движения каждой горелки

Рис. 6.5. Правка

выгиба уголков нагревом клиньев

6.8. Если

элемент имеет перелом, то правку осуществляют нагревом широкого клина (рис.

6.6, а); если кривизна равномерно распределена вдоль длины элемента, то править

следует либо путем нагрева нескольких узких клиньев, равномерно распределенных

по длине (рис. 6.6, б), либо путем нагрева полосы.

Рис. 6.6. Термическая правка выгиба различной

кривизны

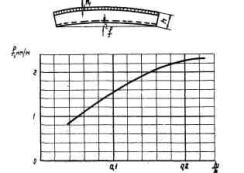

6.9. Величину

изменения стрелки выгиба элемента после правки следует определять согласно

данным:

рис.

4.9 – при нагреве полосой элементов, приведенных на рис. 6.1, а, д, е;

рис.

4.10 – при нагреве клиньями элементов, показанных на рис. 6.1, а, д, е и элементов – на

рис. 6.3;

рис. 6.7 – при

нагреве клиньями элементов, приведенных на рис. 6.1, б, в, г;

рис. 6.8 – при

нагреве полосой элементов, приведенных на рис. 6.1, б, в, г.

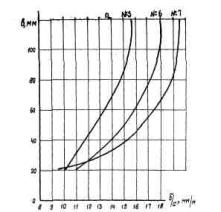

Рис. 6.7. График

зависимости остаточного прогиба от отношения в/ h : f

– остаточный прогиб; h – высота полки

уголка или швеллера; в – ширина

основания клина

Рис. 6.8. График

зависимости остаточного прогиба f от

отношения; h1/ h ; h1и h – соответственно ширина полосы нагрева и ширина листа

6.10. Стрелку

прогиба следует измерять после выравнивания температуры по сечению элемента.

6.11.

Необходимо добиваться равномерности прогрева металла по толщине ( п. 4.13).

6.12. Если после

первого нагрева элемент не выправлен, то разрешается повторный нагрев клина,

прямоугольника или гребенки в том же месте.

При повторном

нагреве полосы следует учитывать указания п.

4.12.

6.13. При

термомеханической правке выгиба нагревают поперечную полосу с выпуклой стороны

на половине высоты элемента (рис. 6.9). В зависимости от длины полосы следует

нагревать одновременно всю полосу одной или двумя горелками. Для того, чтобы в

момент приложения механического воздействия не образовалось остаточной

деформации в другую сторону, необходимо устанавливать страхующую подкладку 3

(см. рис. 6.9).

6.14. Выгиб

профильной стали рекомендуется править либо вхолодную на кулачковых прессах,

либо на углоправильных вальцах ( приложение

1).

Рис. 6.9.

Термомеханическая правка выгиба оси элемента:

1 – полосы нагрева; 2

– груз, устанавливаемый до начала нагрева; 3 – страхующая подкладка

7. ПРАВКА ХЛОПУНОВ

7.1. Хлопуны

следует править термическим или термомеханическим методами только после завершения

правки всех других видов остаточных деформаций элемента (грибовидность, выгиб и

др.).

7.2. Хлопуны в

стенках, металл которых имеет предел текучести до 40 кГ/мм2,

рекомендуется править термическим методом, а свыше – термомеханическим.

7.3. Стрелку

хлопуна и его границы в отсеке балки рекомендуется измерять универсальной

линейкой (см. рис.

2.1), длина которой должна быть равна высоте стенки отсека.

Допускается

определение стрелки хлопуна с вогнутой стороны стенки путем измерения зазора

между стенкой и натянутой струной.

7.4. Центр

хлопуна и его границы намечаются мелом на той стороне стенки, с которой будет

осуществляться нагрев при правке данного хлопуна.

Если на стенке

имеется два или более хлопунов, то центр и границы для каждого из них размечают

в отдельности.

7.5. Для

нагрева стенки рекомендуется применять ацетиленокислородные горелки с

наконечниками № 6 или 7.

При наличии

ацетиленокислородных горелок с меньшими номерами наконечников или горелок,

работающих на газах-заменителях ацетилена стенку рекомендуется нагревать

одновременно двумя или несколькими горелками с факелами, сведенными в одну

точку.

7.6. В балках

из углеродистых и низколегированных сталей допускается применение

воздухоструйного искусственного охлаждения нагретых стенок.

7.7. При

термической правке стенку рекомендуется нагревать с выпуклой стороны.

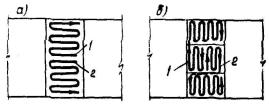

7.8. Хлопун

правится нагревом полос, направленных радиально от его центра.

Нагрев каждой

полосы начинают с центра хлопуна.

Каждую

следующую полосу необходимо нагревать после полного остывания предыдущей.

7.9.

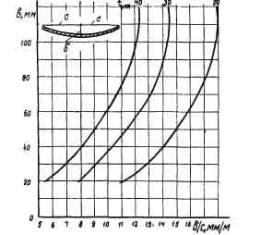

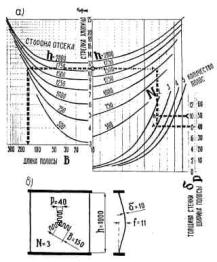

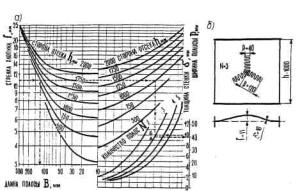

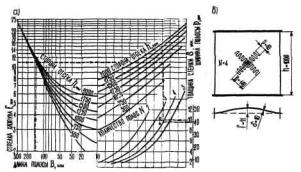

Режимы термической правки , т.е. ширину Р, длину в

и количество полос нагрева N

рекомендуется определять в зависимости от измеренной стрелы хлопуна f, длины отсека h и толщины стенки δ следующим образом:

для мостовой

балки, имеющей ребра жесткости и изготовленной из углеродистой или

низколегированной стали по номограммам, приведенным соответственно на рис.7.1,

а или 7.2, а;

для мостовой

балки, не имеющей ребер жесткости, а также для подкрановой балки, изготовленных

из углеродистой или низколегированной стали – по номограммам приведенным

соответственно на рис. 7.3, а или 7.4, а.

Примечание . На каждой номограмме (рис. 7.1, а – 7.4, а) пунктирной линией изображен

способ определения размеров и количества полос нагрева по заданным исходным

данным (тип стали, высота и толщина стенки, стрелка хлопуна).

7.10.

Ширина полосы нагрева Р , определяемая по

нанограмме, не должна превышать критической величины Ркр , получаемой по этой же шкале Р против заданного значения толщины стенки.

Если

пересечение а пунктирных линий (рис. 7.1, а – 7.4, а) попадает точно

на кривую с обозначением количества полос нагрева, то следует принимать Р = Ркр.

В противной случав вертикальную пунктирную линию продолжают до пересечения Б с ближайшей кривой с большим значением

N, откуда, проводя горизонтальную

пунктирную линию до шкалы Р,

определяют требуемое значение ширины полосы.

7.11. Если

соотношение сторон описанного вокруг хлопуна прямоугольника (в частном случае –

отношение длины и ширины отсека) не превышает 1,5, то режим правки хлопуна

определяют, исходя из размера большей стороны h. В противной случае режим правки назначают для каждой стороны

отсека отдельно, располагая полученные по номограммам полосы против

соответствующей расчетной стороны отсека.

Примечание. Например, для цилиндрического хлопуна, который можно представить как

вписанный в прямоугольник со сторонами h и ∞, расчетной

стороной является только h , так как при ∞ определяемое количество

полос равно нулю. Следовательно, полосы нужно расположить перпендикулярно –

стороне h на равном друг от друга

расстоянии.

Рис. 7.1. Номограмма

для определения режима термической правки стенки мостовых балок, наготовленной

из углеродистой стали:

а – номограмма; б –

пример определения режима правки и расположения полос нагрева

Рис. 7.2. Номограмма

для определения режима термической правки стенки мостовых балок, изготовленной

из низколегированной стали:

а – номограмма; б –

пример определения режима правки и расположения полос нагрева

Рис. 7.3. Номограмма

определения режимов термической правки стенки подкрановых балок, изготовленной

из углеродистой стали:

а – номограмма; б –

пример определения режима правки и расположения полос нагрева

Рис. 7.4. Номограмма

для определения режимов термической правки стенки подкрановых балок,

изготовленной из углеродистой стали:

а – номограмма; б –

пример определения режима правки и расположения полос нагрева

7.12.

Рекомендуется в течение правки контролировать величину усадки стенки следующим

образом.

После остывания

первой нагретой полосы определить с помощью линейки величину уменьшения стрелки

хлопуна f1, и сравнить ее

с теоретической, равной

где f – стрелка, измеренная до

правки;

f ДОП – максимально допускаемое

отклонение выпучивания стенки (см. табл.

2.1);

N – определенное из

номограммы число полос нагрева.

Если f1 ≥ f1m, то правку следует

продолжать согласно определенному по соответствующей номограмме режиму.

Если f1 < f1m (что может быть следствием большое

величины предела текучести металла стенки, наличия значительных растягивающих

остаточных напряжений от предшествующей правки и др.), то следует изменить

выбранный режим, увеличивая либо ширину полосы нагрева с соблюдением условия Р ≤ Ркр, либо число нагреваемых полос N.

После остывания

второй нагретой полосы, при необходимости, может быть произведена аналогичным

образом дальнейшая корректировка выбранного режима.

7.13.

Допускается правка стенки с хлопунами, выпученными в разные стороны, нагревом

стенки только с одной стороны.

7.14. Режимы

для термомеханической правки хлопунов в стенках мостовых или подкрановых балок,

изготовленных из термически упрочненных сталей, рекомендуется определять из

номограмм (см. рис. 7.1 или 7.3); при этом полученная по номограмме величина в

должна быть умножена на коэффициент 0,75.

7.15.

Термомеханическая правка хлопунов нагревом пятен допускается для неответственных

конструкции Пятна следует располагать в шахматном порядке вокруг центра хлопуна

на расстоянии, не превышающем В (см.

п. 7.14). Диаметр пятен нагрева не должен превышать значений, приведения в

табл. 7.1.

Таблица

7.1

|

Тип стали |

Толщина стенки, мм |

|||

|

8 |

10 |

12 |

14 |

|

|

Низколегированная (термически упрочненная) |

40 |

50 |

60 |

70 |

|

Низколегированная (горячекатаная) |

40 |

50 |

65 |

75 |

|

Углеродистая |

50 |

60 |

75 |

90 |

Разрешается

одновременно нагревать не свыше 4-5 наиболее удаленных друг от друга пятен.

Нагрев новых пятен следует осуществлять после полного остывания предыдущих.

7.16. При

термомеханической правке нагревание стенки следует производить только после

установки на ее выпуклую сторону (в центре или симметрично относительно центра

хлопуна через распределяющие прокладки) груза или какого-либо приспособления,

препятствующего увеличению стрелки хлопуна за счет нагрева.

Механическое

воздействие (вес груза, усилие от действия домкрата) следует подбирать опытным

путем перед началом правки, при этом необходимо, чтобы хлопун не продавливался

внутрь.

7.17. Перед

термомеханической правкой стенки с двояковыпуклыми хлопунами следует установить

груз на центр одного из хлопунов, а под центром другого укрепить распорку,

препятствующую его выпучиванию под действием груза.

7.18. При

термомеханической правке допускается нагревать стенку с вогнутой стороны.

7.19. Режим

термической правки выпученного участка стенки в зоне монтажного стыка (“половинного”

хлопуна) рекомендуется определять согласно п.п. 7.9, 7.10

как для целого хлопуна. Определенное по номограммам количество полос нагрева

необходимо разделать пополам и расположить полосы радиально от центра хлопуна

таким образом, чтобы крайние полосы не были параллельны свободной кромке стыка

(см. рис. 4.11).

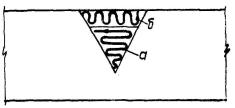

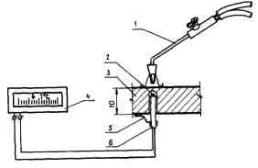

7.20. Термомеханический метод правки нагревом полос сквозь

специальные окошки 6 приспособления, изображенного на рис. 7.5. рекомендуется

также при наличии волнистости свободных кромок стенки в зоне монтажного стыка.

Pис. 7.5. Термомеханическая

правка волнистости концевых участков балок и отдельных листов:

1 – деформированный лист; 2 – верхний прижим с

окошками для нагрева 3 – нижний прижим; 4 – струбцина, 5 – горелка; 6 – окошки

для нагрева

Струбцины

приспособления следует затягивать до нагрева и в течение процесса правки

подтягивать.

Во избежание

чрезмерной усадки полос и, как следствие, сокращения высоты стенки в зоне

монтажного стыка не следует сразу нагревать много полос. Рекомендуется после

нагрева и остывания 2-8 полос измерить стрелку выпучивания и при необходимости

вновь продолжать правку, нагревая не более 2-3 полос.

8. ПРАВКА ПРОЧИХ ВИДОВ

ДЕФОРМАЦИЙ

8.1. Правку

винтообразности коробчатых сварных элементов следует производить термическим

или термомеханическим способами и в отдельных случаях (см. п. 8.4) –

комбинированным способом.

8.2.

Термическую правку винтообразности необходимо производить нагревов вертикальных

и горизонтальных листов коробчатых элементов в местах наибольшей деформации.

Нагрев следует производить двумя парами клиньев в одном сечении элемента,

причем общее основание каждой пары должно располагаться на двух диагонально

противоположных гранях.

Аналогичный

нагрев в другом наиболее деформированной сечении элемента необходимо произвести

в случае, если нагрев в одном сечении не поправляет деформацию до требуемой

величины.

8.3.

Термомеханическая правка винтообразности должна осуществляться следующим

образом. Сначала выправляют коробчатый элемент холодным способом при помощи

домкрата, лебедки, займов и т.п., а затем нагревают полосы по всему контуру в

одном или нескольких сечениях.

8.4. Если

винтообразность коробчатого элемента невозможно исправить термическим или

термомеханическим способами, необходимо срезать верхний горизонтальный лист и

затем выправить элемент холодным способом. После этого верхний горизонтальный

лист следует заново приварить, соблюдая правильную последовательность

технологического процесса.

8.5. Правка

ромбовидности коробчатых элементов производится только по окончании их сварки,

для этого после наложения наружных и внутренних швов необходимо разжать сечение

домкратом по короткой диагонали на величину, равную двукратному укорочению

данной диагонали (рис. 8.1). Затем произвести нагрев полос рядом с наружными

швами.

Рис. 8.1.

Термомеханическая правка ромбовидности коробчатого элемента:

а – исходное

положение деформированного сечения элемента, когда l<m; б –

нагрев горелками 1 элемента с диагональю l разжатой домкратом 2

9. ТРЕБОВАНИЯ ПО ТЕХНИКЕ

БЕЗОПАСНОСТИ

9.1. При

производстве газосварочных работ следует выполнять требования настоящей главы

“Правил техники безопасности и производственной санитарии при производстве

ацетилена, кислорода и газопламенной обработки металлов” ЦК профсоюза

рабочих машиностроения и “Правил испытания электросварщиков и газосварщиков”

Госгортехнадзора СССР.

9.2. Баллоны

следует хранить в отдельном специально оборудованном помещении только в

вертикальном положении в гнездах специальных стоек. Порожние баллоны должны

храниться раздельно от баллонов, заполненных газом.

9.3. Вентили

газовых баллонов должны быть закрыты предохранительными колпаками. Приемка,

хранение и отпуск газовых баллонов для производства работ без предохранительных

колпаков запрещается.

Газовые баллоны

необходимо окрашивать и делать на них ясные надписи с указанием наименования

заключенного в них газа. Цвет окраски баллонов и надписей на них принимается по

табл. 9.1.

Таблица

9.1

|

Газ |

Цвет окраски баллонов |

Цвет надписи |

|

Кислород |

Голубой |

Черный |

|

Ацетилен |

Белый |

Красный |

|

Нефтегаз |

Серый |

Красный |

|

Пропан |

Красный |

Белый |

|

Бутан |

« |

« |

|

Природный газ |

« |

« |

Баллоны

со сжатым газом должны быть защищены от ударов.

9.4. При

перерывах в работе запрещается оставлять без надзора заряженные баллоны. По окончании

работ генераторы и баллоны необходимо убрать в отведенные для хранения места.

9.5. Замерзшие

вентили газовых баллонов разрешается отогревать только паром или горячей водой,

не имеющей следов масла.

9.6. На месте

производства работ кислородные и ацетиленовые баллоны необходимо защищать от

действия прямых солнечных лучей.

9.7.

Запрещается разводить открытий огонь, курить и зажигать спички в пределах 10 м

от кислородных и ацетиленовых баллонов.

9.8. При

выполнении правильных работ с применением сжиженных газов вентиляция должна

иметь отсосы из нижней части помещения.

9.9. Отбор

кислорода из баллонов производится до остаточного давления не ниже 0,5 кГ/см2,

а ацетилена – не ниже давления, указанного в табл. 9.2.

Таблица

9.2

|

Температура, ºС |

м инимальное допустимое остаточное давление |

|

Ниже 0 |

0,5 |

|

0-15 |

1 |

|

16-25 |

2 |

|

26-35 |

3 |

9.10.

Открывать вентиль баллона с ацетиленом или крепить на нем редуктор можно только

специальным ключом.

9.11. Шланги до

присоединения к горелке или резаку должны быть продуты рабочим газом.

Присоединение шлангов к баллонам и аппаратам, а также соединение их между собой

производится с учетом указаний п. 9.16.

9.12.

Запрещаются газоправильные работы в местах, где возможно появление

взрывоопасных (пожароопасных) газов (малярные цехи и др.).

9.13. использование сжиженных газов

(пропанобутановых смесей) при газопламенной обработке материалов должно

производиться в соответствии с требованиями “Правил безопасности в газовом

хозяйстве” Госгортехнадзора СССР.

9.14. При

отборе горючего газа от трубопроводов находящихся под давлением 0,7 кГ/см2

и выше, должен быть установлен регулятор давления и водяной затвор; при

давлении менее 0,7 кГ/см2 – только водяной затвор.

9.15. Для

газопламенной обработки материалов должны применяться резино – тканевые рукава

по ГОСТу 9356-60

” рукава резиновые для

газовой сварки и резки металлов рассчитанные на давление до 6 кГ/см2,

или по ГОСТу 8318-57 “Рукава резино-тканевые напорные”, рассчитанные

на давление до 10 кГ/см2. Длина рукавов не должна превышать 30 м.

9.16. Для

надежного закрепления рукавов на ниппелях аппаратуры (горелок, резаков,

редукторов) необходимо применять специальные хомутики.

Запрещается

применение дефектных рукавов. Испорченные места должны быть вырезаны, а

отдельные куски рукава соединены двусторонними ниппелями.

Запрещается

соединение рукавов отрезками гладких трубок.

В каждом рукаве

допускается не более двух стыков.

9.17.

Максимальная температура нагрева цистерн и бочек со сжиженными газами

допускается не выше 50°С, для баллонов – не выше 45°С.

9.18.

Автомобили, предназначенные для перевозки баллонов со сжиженными газами, должны

быть снабжены огнетушителями.

9.19.

Наполненные или порожние баллоны должны быть предохранены от соприкосновения с

токоведущими проводами. Расстояние между баллонами и токоведущим проводом

должно быть не менее 1 м.

9.20. Баллоны

со сжиженным газом должны находиться в специальных помещениях или в

металлических шкафах с естественной вентиляцией.

9.21. В

рамповом помещении для баллонов со сжиженным газом должны быть предусмотрены

огнетушители из расчета один огнетушитель на 10 баллонов сжиженного газа;

снаружи помещения у входа должен находиться ящик с песком и лопатой и доска с

противопожарным инвентарем. При работах со сжиженными газами у каждого рабочего

места должны быть огнетушитель и ящик с песком и лопатой.

9.22.

Запрещается совместное хранение в одном помещении как наполненных, так и

порожних баллонов для сжиженного газа и кислорода.

9.23.

Использовавшиеся ранее для работ со сжиженными газами редукторы и шланги

запрещается применять в различных работах с кислородом.

9.24. Лицо,

ответственное за безопасное состояние сосудов, назначается из числа

технического персонала соответствующим приказом по предприятию (учреждению).

9.25.

Обслуживание сосудов может быть поручено только лицам, достигшим 18-летнего

возраста, прошедшим производственное обучение, проверку знаний в

квалификационной комиссии, организуемой предприятием, и инструктаж по

безопасному обслуживанию сосудов.

9.26.

Администрация предприятия должна разработать инструкцию по безопасному

обслуживанию сосудов и вывесить ее на видном месте, а также выдать на руки

каждому аппаратчику соответствующую инструкцию.

9.27. Не реже,

чем через каждые 12 месяцев лицо ответственное за безопасное состояние и

действие сосудов, обязано проводить периодическую проверку знаний персонала,

занятого в сфере обслуживания газовых баллонов. Результаты проверки необходимо

заносить в специальный журнал за подписью лица, производившего проверку, с

отметками о дате и оценке знаний каждого из проверенных лиц.

Администрация

предприятия (цеха, учреждения) не должна допускать к обслуживанию сосудов лиц,

не обладающих необходимыми знаниями.

9.28. Вентили

баллонов для кислорода должны ввертываться на фольге или с применением жидкого

натриевого стекла и не должны иметь просаленных или промасленных деталей и

прокладок.

Приложение 1

Таблица 1

Характеристики некоторых

типов оборудования для холодной правки

|

Правильное оборудование |

Характеристика выправляемого |

Производительность в смену, т |

|

Листоправильные вальцы |

Лист толщиной: |

|

|

(рис. |

10 мм |

100 |

|

20 мм |

140 |

|

|

30 ми |

160 |

|

|

Универсальный лист сечением: |

||

|

400×10 мм |

50 |

|

|

500×20 мм |

60 |

|

|

600×30 мм |

80 |

|

|

Углоправильные вальцы |

Уголок равнобокий сечением: |

|

|

(рис. |

63×6 мм |

|

|

125×12 мм |

40 |

|

|

200×20 мм |

65 |

|

|

Уголок неравнобокий сечением: |

90 |

|

|

100×63×8 мм |

50 |

|

|

160×100×12 мм |

65 |

|

|

200×125×16 мм |

80 |

|

|

Горизонтальные правильно-гибочные |

Балка двутавровая: |

|

|

(рис. 3) |

№ 14 |

20 |

|

№ 30 |

40 |

|

|

№ 45 |

50 |

|

|

Швеллер: |

||

|

№ 10 |

12 |

|

|

№ 20 |

20 |

|

|

№ 30 |

30 |

|

|

Уголок разнобокий сечением: |

||

|

125×12 мм |

30 |

|

|

160×14 мм |

40 |

|

|

200×20 мм |

50 |

|

|

Квадрат сечением: |

||

|

60×60 мм |

20 |

|

|

100×100 ми |

40 |

|

|

120×120 мм |

60 |

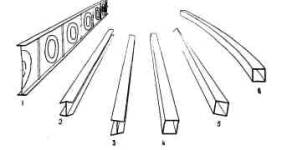

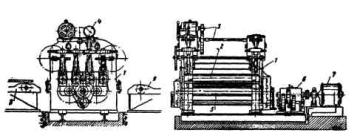

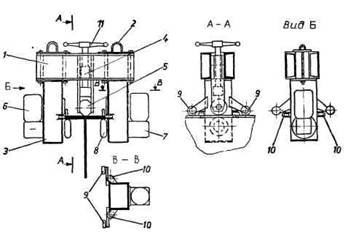

Рис. 1.

Листоправильные вальцы:

1 – станины; 2 –

верхние валки; 3 – механизм подъема и опускания верхних валков; 4- – указатель

перемещения верхних валков; 5 – нижние валки; 6- редуктор; 7 – электромотор; 8

и 9 – рольганги

Рис. 2. Углоправильные

вальцы:

а – общий вид; б –

ролики переднего стола; в – ролики заднего стола; 1 – станины; 2, – верхние

ролики; 3 – механизм для ручного или механизированного подъема и опускания

верхних роликов; 4 – нижние ролики; 5 – редуктор; 6 – электродвигатель; 7 и 8 –

передний и задний столы

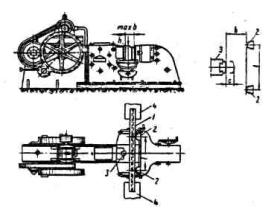

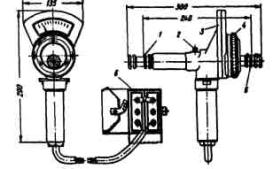

Рис. 3.

Горизонтальный правильно-гибочный пресс:

1 – выправляемый

элемент; 2 – опоры; 3 – ползун; 4 – механизированные столы

Таблица

2

Характеристики листоправильных вальцов с параллельными

рядами валков

|

№ модели |

Толщина выправляемого листа, мм |

Ширина листа, мм |

Предел текучести, кГ/мм2 |

Скорость правки, м/мин |

Число правильных валков |

Шаг валков, мм |

Диаметр валков, мм |

Мощность электродвигателя, квт |

Габаритные размеры, мм |

Вес, т |

|||

|

главного привода |

механизма регулировки |

ширина |

длина |

высота |

|||||||||

|

1 |

6-16 |

2500 |

32 |

8 |

9 |

250 |

230 |

65 |

– |

2850 |

10330 |

4120 |

92,6 |

|

2 |

12-25 |

2100 |

26 |

15-24 |

9 |

300 |

260 |

460 |

22,5 |

– |

– |

4790 |

94 |

|

3 |

10-32 |

3500 |

32 |

8 |

7 |

400 |

370 |

310 |

22 |

4600 |

14170 |

5980 |

227 |

|

4 |

20-32 |

4000 |

42 |

6 |

7 |

450 |

430 |

2×155 |

22 |

6000 |

15000 |

6870 |

296 |

|

5 |

18-50 |

4000 |

80 |

6 |

7 |

550 |

520 |

2×280 |

22 |

5200 |

15700 |

8350 |

550 |

Таблица

3

Характеристики углоправильных вальцов

|

Основные, параметры углоправильных вальцов |

единицы измерения |

Типы станков |

||

|

I |

II |

III |

||

|

Число роликов |

Шт. |

9 |

7 |

9 |

|

Диаметр роликов |

мм |

850 |

900 |

900 |

|

Наибольший размер уголка |

мм |

200×200×24 |

200×200×24 |

200×200×24 |

|

Расчетный предел текучести |

кГ/мм2 |

45 |

30 |

30 |

|

Скорость правки |

м/мин |

30 |

36 и 42 |

25 и 50 |

|

м ощность электродвигателя |

квт |

155 |

125 |

60 |

Таблица

4

Характеристики горизонтальных правильногибочных

прессов

|

Основные параметры прессов |

е диницы измерения |

Типы станка |

||

|

I |

II |

III |

||

|

м аксимальное давление ползуна |

т |

200 |

315 |

450 |

|

Размеры рабочей части пресса h |

мм |

345 |

485 |

650 |

|

в |

мм |

320 |

420 |

500 |

|

Расстояний между опорами l |

мм |

300-1200 |

350-1500 |

800-2600 |

|

Ход ползуна С |

мм |

32 |

40 |

70 |

|

Число ходов ползуна |

ход/мин |

35 |

25 |

20 |

|

м ощность электродвигателя |

квт |

18 |

24 |

30 |

Таблица

5

ПЕРЕЧЕНЬ

приспособлений и оборудования, для

холодной правки, применяемых на отдельных заводах металлоконструкций

|

Наименование приспособлений и оборудования |

Организация, разработавшая конструкцию и |

№ выпуска проекта |