Медь сегодня — металл необыкновенно востребованный и широко применяющийся как в быту, так и в промышленности. В природе Cu можно встретить как в чистом состоянии, так и в виде руды. Способов добычи и получения меди из исходных горных пород существует несколько. При этом все они используются в промышленности достаточно широко. О том, как добывают медь, и пойдет речь в статье.

Немного истории

В какой местности медь в древние времена начала добываться и использоваться человеком впервые, археологам, к сожалению, выяснить не удалось. Однако доподлинно известно, что именно этот металл люди начали обрабатывать и применять в повседневной жизни самым первым.

Известна медь человеку стала еще в каменном веке. Некоторые найденные археологами самородки этого металла несут на себе следы обработки каменными топорами. Первоначально люди использовали медь в основном только в качестве украшений. При этом применял для изготовления таких изделий человек в древние времена исключительно найденные им самородки этого металла. Позднее люди научились обрабатывать и содержащую медь руду.

Представление о том, как добывают Cu и как его обрабатывают, имели многие народы древности. Подтверждений тому археологами было найдено множество. После того как человек научился делать сплавы меди с цинком, начался бронзовый век. Собственно само название «медь» придумали когда-то древние римляне. В эту страну такой металл привозили в основном с острова Кипр. Поэтому римляне и назвали его aes cyprium.

Как добывали медь в древности

Поскольку металл этот в быту человеком когда-то использовался очень широко, технологии его добычи были, конечно же, разработаны достаточно совершенные. Наши предки получали медь в основном из малахитовых руд. Смесь такого материала и угля помещали в глиняный сосуд и ставили в яму. Далее массу в горшке поджигали. Выделявшийся в результате угарный газ восстанавливал малахит до меди.

Запасы в природе

Где можно добыть медь в дикой природе сегодня? На настоящий момент залежи этого популярного металла открыты на всех континентах Земли. При этом запасы Cu считаются практически неограниченными. Геологи в наше время находят все новые месторождения чистой меди, а также содержащих ее руд. К примеру, в 1950 г. мировые резервы этого металла составляли 90 млн тонн. К 1970 г. этот показатель уже увеличился до 250 млн т, а к 1998 г — до 340 млн т. На настоящий момент считается, что запасы меди на планете составляют более 2.3 млрд тонн.

Месторождения и способы добычи чистой меди

Как уже упоминалось, изначально человек использовал в быту самородный Cu. Конечно же, добывается такая чистая медь и в наши дни. Образуются самородки этого металла в земной коре в результате экзогенных и эндогенных процессов. Самое большое известное месторождение самородной меди на планете на данный момент находится в США, в районе озера Верхнее. В России самородная медь залегает в Удоканском месторождении, а также в некоторых других местах Забайкалья. Кроме того, ответом на вопрос о том, где можно добывать медь в России в виде самородков, является и уральский регион.

В природе чистый металл этой разновидности образуется в зоне окисления медносульфатных залежей. Обычно в самородках собственно самой меди содержится около 90-99%. Остальное приходится на другие металлы. В любом случае ответом на вопрос о том, как добывают медь самородную, служат две основных технологии. Разрабатывают такие месторождения, как и рудные, закрытым шахтным или открытым карьерным способом. В первом случае при этом используют такие технологические процессы, как бурение и отбойка.

Весить медные самородки могут очень много. Самые большие из них когда-то были найдены на озере Верхнем в США. Вес этих самородков составлял около 500 т.

Где добывают медь в России, мы выяснили. В основном это Забайкалье и Урал. В нашей стране, конечно же, также в разные времена находили очень крупные самородки этого металла. К примеру, медные куски весом до нескольких тонн часто находили на Среднем Урале. Один из таких самородков в 860 кг ныне храниться в Санкт-Петербурге, в музее Горного института.

Медные руды и их месторождения

На настоящий момент получать Cu считается экономически выгодным и целесообразным даже в том случае, если его содержится в породе хотя бы 0.3%.

Чаще всего для выделения меди промышленным способом в природе в наши дни добывают следующие породы:

-

борниты Cu5FeS4 — сульфидные руды, называемые по-другому медным пурпуром или пестрым колчеданом и содержащие около 63.3% Cu;

-

халькопириты CuFeS2 — минералы, имеющие гидротермальное происхождение;

-

халькозины Cu2S, содержащие более 75% меди;

-

куприты Cu2O, часто встречающиеся также и в местах залежей самородной меди;

-

малахиты, представляющие собой углекислую медную зелень.

Самое большое месторождение медных руд в России находится в Норильске. Также такие породы в больших количествах добывают в некоторых местах на Урале, в Забайкалье, на Чукотке, в Туве и на Кольском полуострове.

Как разрабатывают залежи медных руд

Разного рода породы, содержащие Cu, как и самородки, могут добываться на планете по двум основным технологиям:

-

закрытой;

-

открытой.

В первом случае на месторождении строятся шахты, протяженность которых может достигать нескольких километров. Для перемещения рабочих и техники такие подземные туннели оснащаются лифтами и железнодорожными путями. Дробление породы в шахтах производится с использованием специального бурового оборудования, имеющего шипы. Забор медной руды и ее погрузка для отправки наверх осуществляются с применением ковшей.

Если залежи находятся не далее 400-500 м от поверхности земли, их добыча ведется открытым методом. В этом случае на месторождении сначала снимается пласт верхней породы с использованием взрывных устройств. Далее постепенно вынимается собственно сама медная руда.

Способы получения металла из пород

Как добывают медь, а вернее, содержащие ее руды, мы, таким образом, выяснили. Но как же на предприятиях в последующем получают собственно сам Cu?

Основных способов выделения меди из горных пород существует три:

-

электролитический;

-

пирометаллургический;

-

гидрометаллургический.

Пирометаллургический флотационный метод

Эта технология обычно используется для выделения меди из тех пород, в которых Cu содержится 1.5-2%. Такой материал подвергают обогащению флотационным методом. При этом:

-

руду тщательно размалывают до самого мелкого порошка;

-

смешивают полученный материал с водой;

-

добавляют в массу специальные флотореагенты, представляющие собой сложные органические вещества.

Флотореагенты покрывают мелкие крупинки разных соединений меди и передают им несмачиваемость.

На следующем этапе:

-

в воду добавляют вещества, создающие пену;

-

пропускают через взвесь сильный поток воздуха.

Легкие сухие частички соединений меди в результате прилипают к воздушным пузырькам и всплывают наверх. Содержащую их пену собирают, отжимают от воды и тщательно просушивают. В результате и получают концентрат, из которого затем выделяют черновой Cu.

Как добывают медь из руды: обогащение методом обжига

Флотационный метод используется в промышленности достаточно часто. Но иногда для обогащения медной руды применяется и технология обжига. Такая методика чаще всего используется для руд, содержащих большое количество серы. В данном случае материал предварительно нагревается до температуры 700-8000 °С. В результате происходит окисление сульфидов с уменьшением в породе содержания серы.

На следующем этапе подготовленную таким образом руду расплавляют в шахтных печах при температуре в 14500 °С. В конечном итоге при использовании такой технологии получают штейн — сплав меди и железа. Далее это соединение улучшают путем обдувки в конвертерах. В результате оксид железа переходит в шлак, а сера — в SO4.

Получение чистой меди: электролиз

При использовании методов флотации и обжига получают черновую медь. Собственно Cu такой материал содержит около 91%. Чтобы получить более чистую медь, черновую в дальнейшем подвергают рафинированию.

В данном случае из первичной меди сначала отливают толстые пластины-аноды. Далее:

-

набирают в ванну раствор медного купороса;

-

подвешивают в ванной пластины-аноды;

-

в качестве катодов используют тонкие листы из чистой меди.

Во время реакции электролиза на анодах происходит растворение меди, а на катодах — осаждение. Ионы меди продвигаются к катоду, забирают у него электроны и переходят в атомы Cu+2+2e?>Cu.

Примеси, содержащиеся в черновой меди, при очистке могут вести себя по-разному. Цинк, кадмий, железо растворяются на аноде, но не оседают на катоде. Дело в том, что в ряду электрохимического напряжения они находятся левее меди, то есть имеют более отрицательные потенциалы.

Медный купорос получают медленным окислением сульфидной руды кислородом до сульфата меди CuS + 2O2 > CuSO4. В последующем соль выщелачивается водой.

Гидрометаллугический способ

В данном случае для выщелачивания и обогащения меди используется серная кислота. В результате реакции при применении такой технологии получают раствор, насыщенный Cu и другими металлами. Из него затем и выделяют медь. При использовании такой методики, помимо черновой меди, можно получать и другие металлы, включая драгоценные. В любом случае применяется эта технология чаще всего для выделения Cu из не слишком богатых на него пород (менее 0.5%).

Медь в домашних условиях

Выделение этого металла из насыщенных им руд — дело, таким образом, технологически относительно несложное. Некоторые поэтому интересуются тем, как добыть медь в домашних условиях. Получить этот металл из руды, глины и пр. своими руками, без наличия специального оборудования, будет, однако, очень сложно.

Некоторые, к примеру, интересуются тем, как добыть медь из глины своими руками. Ведь в природе существуют залежи этого материала, богатого в том числе и на Cu. Однако, к сожалению, известных проверенных технологий получения в домашних условиях меди из глины, не существует.

Своими руками этот металл дома можно попробовать выделить, пожалуй, только из медного купороса. Для этого последний нужно сначала растворить в воде. Далее в полученную смесь следует просто поместить какой-нибудь железный предмет. Через некоторое время последний – в результате реакции замещения – покроется медным налетом, который в дальнейшем можно будет просто счистить.

Приветствую вас на моем канале. Отшумели выборы, о которых я написал уже несколько статей, что естественно, не могло не добавить популярности моему каналу. Благодаря этой теме у меня стало значительно больше подписчиков, ну и денег немного удалось на этом заработать. Но о деньгах я напишу как-нибудь в другой раз.

А сегодня я думаю немного отойти от злободневных тем и поговорить немного о моих увлечениях и хобби. Я понимаю, что данная статья не наберет таких просмотров и комментариев, как тема выборов, но мой канал создан ведь не только для зарабатывания денег, но и для души.

У меня много различных увлечений. Но большая часть из них может подойти под определения собирательства. Например, я коллекционирую монеты, а недавнего времени еще и купюры. Помимо этого, в теплое время года я занимаюсь приборным поиском. Хожу по пляжам с металлоискателем.

Еще я собираю различные металлы. Например, медь, алюминий, цинк, олово, свинец и другие. Черный металл я тоже собираю, но стараюсь сразу сдавать его в металлоприемку. А цветные металлы оставляю себе, в качестве инвестиций на старость.

После разбора на металлолом различной электроники у меня остаются всевозможные платы. И я решил, что пришло время заняться их глубокой переработкой.

Сначала, я стараюсь максимально срезать с плат все электронные компоненты. До них я когда-то тоже доберусь, но пока собираю их в отдельный контейнер.

Следующим этапом я буду вытравливать с этих плат весь припой. Делаю я это при помощи самодельной соляной кислоты. Как раз сейчас у меня на балконе травятся несколько таких плат. После того, как все олово из припоя перейдет в раствор. Я смогу осадить из него соль хлорида олова. После чего этот металл я смогу высадить из раствора этой соли, например, при помощи электролиза.

Кстати, хлорное олово еще используется, как реактив для проверки содержания золота в растворе.

Очищенные от припоя платы, я планирую травить в самодельной азотной кислоте. Таким образом я должен забрать с них всю медь, из которой сделаны все токопроводящие дорожки. В результате у меня получится раствор нитрата меди синего цвета.

Кстати, от предыдущих опытов у меня скопилось некоторое количество такого раствора и медь с него осаждается достаточно просто. Погружением в него любого железного предмета.

Эта реакция называется, реакцией замещения. И вместо железа можно использовать любой металл, который стоит левее меди в ряду активности металлов. Но железо стоит дешевле всех остальных металлов, поэтому я использую именно его для этой реакции.

В результате я получаю вот такую чистую медь. В скором будущем я планирую покупку муфельной печи. Я уже коплю деньги на ее покупку. Когда у меня появится печь, я смогу переплавить добытую медь в красивые мерные слитки. А пока я буду собирать ее в таком виде.

По фото можно заметить, как меняется цвет раствора от синего, до светло-зеленого. Синий цвет раствору придают соли меди, а соли железа, как раз дают светло-зеленый цвет. Таким образом даже визуально можно увидеть процесс протекания реакции замещения.

Если вам, как и мне интересны такие эксперименты. То поставьте лайк данной статье и подпишитесь на мой канал, чтобы не пропустить последующие публикации на эту тему.

После переработки всех плат. Я возьмусь за переработку серебросодержащих деталей. А там и до золотосодержащих доберемся.

Если вы хотите поддержать меня и мое химическое хобби материально, то можете перевести мне любую сумму, какую вам не жалко. На эти деньги, я смогу купить необходимую химическую посуду, реактивы и даже муфельную печь.

Карта Сбера: 4276 1609 4644 2960

А на этом у меня пока все. Спасибо за внимание и до новых встреч.

![]()

22.09.2015

Получение особо чистой меди (99,999% Cu и выше) возможно осуществить тремя способами: повторным электролитическим рафинированием, зонной плавкой и электронно-лучевой плавкой.

Повторное электролитическое рафинирование может быть осуществлено в сульфатном и азотнокислом электролите.

На рис. 33 дана схема повторного электролитического рафинирования меди. Согласно этой схеме, электролитные ванны соединяют последовательно, причем катодная медь из первых ванн предназначена в качестве анодов для последующих, в которых получается особо чистая медь. Электролит (1—2-н. Cu2+1 — 1,5-н. H2SO4) готовят из обрезков получаемой особо чистой меди. Температура процесса 55—60° С, плотность тока 120—150 а/м2. При образовании дендритной меди в электролит добавляют чистый спирт (4 г/л). Полученная этим способом медь (99,995% Cu) содержит следующие примеси: 2*10в-4% As, 2*10в-4% Sb, 1*10в-4% Ag, 2*10в-4 — 5*10в-4% S и 5*10в-3% О.

Для получения еще более чистой бессернистой меди Баймаковым и Сыровегиным исследовалась возможность рафинирования меди в хлоридных и азотнокислых электролитах. Недостатком применения хлоридного электролита (200 г/л NaCl+ 150 г/л HCl и 50 г/л CuCl2) является переход в катодную медь примесей мышьяка и сурьмы, что объясняется более электроположительными потенциалами этих примесей в хлоридном электролите по сравнению с равновесным потенциалом меди (0,02 в). Для сурьмы он равен 0,087 в, для мышьяка 0,275 в и для висмута 0,06 в.

Для получения особо чистой меди целесообразнее применять азотнокислый электролит. Электропроводность растворов азотнокислой меди значительно выше растворов сульфата меди и достигает наибольшего значения при концентрации меди в растворе около 100 г/л. Концентрация свободной кислоты в растворе должна быть достаточной, чтобы препятствовать выпадению основных солей примесей. Выделение на катоде примесей сурьмы и мышьяка наступает при более электроотрицательных потенциалах, чем равновесный потенциал меди, значение которого несколько выше, чем величина стандартного потенциала меди в сульфатном растворе, и при 20° С составляет 0,346 в. Разряд ионов сурьмы и мышьяка протекает с исключительно высокой поляризацией, чем и объясняется малая вероятность совместного разряда ионов меди и примесей. Высокая химическая поляризация разряда ионов примесей объясняется образованием адсорбционного прикатодного слоя из гидроокисей и основных солей примесей, что требует более высокой энергии активации, а также разрядом этих примесей из сложных ионов (AsO3- и SbO3-).

Резкое повышение содержания примесей в катодной меди наблюдалось при концентрации кислоты менее 0,1—0,15-н., что объясняется усилением гидролиза солей сурьмы и мышьяка и захватом коллоидных частиц гидроокисей в катодный осадок.

Оптимальный состав электролита: 1,5—2,5-н. Cu и 0,1— 0,15-н. HNO3 (своб.). Для более глубокой очистки электролита от серы с целью связывания ионов SO4-в него добавляют около 0,5 г/л х. ч. Ba(NO3)2- После суточного отстаивания подогретого раствора его декантируют и тщательно фильтруют. Это позволяет понизить содержание примеси серы в электролите до 1*10в-3 г/л SO2-.

Если же раствор электролита обработать азотнокислым барием, то можно получить медь, содержащую не более 1*10в-8% S. Оптимальная температура процесса 35° С, плотность тока 150—250 а/м2.

Электролиз ведут в ваннах из винипласта с анодными диафрагмами из целлофана или ткани, пропитанной коллодием (рис. 34). Анолит, обогащенный примесями и взвесью, периодически (1 раз в 12—24 ч )выводят из анодного пространства, ограниченного диафрагмами, и заменяют обедненным католитом.

Применяя указанный процесс электролитического рафинирования, удается получить медь чистотой 99,999%, содержащую следующие количества примесей: <3*10в-4 % As, <2*10в-4% Sb, <1*10в-4% Sn, <1*10в-4% Zn, <2*10в-4% Mn, <3*10в-4% Pb, <1*10в-4% Bi, <3*10в-4% Fe, <7*10в-4% Ni, <3*10в-4% Si, <2*10в-4% Mg.

Содержание серы в таком металле не удается обнаружить обычными способами анализа.

Зонная перекристаллизация меди

Впервые очистку меди методом зонной плавки изучали Верник, Кунцлер и Олсен. Плавку проводили в графитовой лодочке в кварцевой трубке с индукционным нагревом в атмосфере очищенного азота. Согласно этому исследованию, неблагоприятными примесями являются сера, селен, кальций и мышьяк.

Тольми и Робинс подвергали зонной плавке чистую медь, содержащую 99,99% Cu и практически свободную от кислорода. Содержание основных примесей в ней было 3*10в-3% S, 3*10в-3% Ag и 7*10в-4% Ni.

Медь помещали в лодочки, изготовленные из графита высокой чистоты и дегазированные в вакууме при 2800° С. Длина медного слитка 200 мм, диаметр 9 мм. Слитки перед зонной плавкой механически очищали и обрабатывали в 60%-ной азотной кислоте. Лодочку со слитком устанавливали в кварцевую трубку диаметром 25 мм, через которую пропускали очищенный сухой водород под давлением несколько выше атмосферного. Длина расплавленной зоны — 22 мм, отношение длины зоны к длине слитка l/z = 1/10, скорость перемещения зоны 11 мм/ч, нагрев зоны — индукционный.

После трех проходов зоны наблюдалось оттеснение примесей хрома, серебра, марганца и олова к противоположному концу слитка, а примесь свинца полностью удалялась из начальной части слитка. Медь не очищалась от примесей кобальта, железа и никеля.

На рис. 35 показано распределение основных примесей по длине слитка меди после девяти проходов зоны. После восемнадцати проходов зоны примерно 1/4 слитка была спектральночистой от примесей свинца, серебра, кремния, марганца и олова, а на расстоянии 12 см, т. е. в центре слитка, содержание всех примесей значительно понизилось.

Согласно фазовым диаграммам медь — примесь, коэффициент распределения для железа, кобальта и никеля должен быть больше единицы, а для других примесей — меньше. На основе фазовых диаграмм были вычислены равновесные, а по экспериментальным данным найдены эффективные коэффициенты распределения отдельных примесей в меди при ее зонном рафинировании. Эти данные собраны в табл. 16.

Из данных табл. 16 следует, что значения коэффициентов распределения приведенных примесей недостаточно благоприятны, так как они сравнительно близки к единице. Лучше других при зонном рафинировании должны удаляться примеси кремния и серебра.

По данным рассматриваемого исследования, в центральной части слитка все примеси в среднем удалились на 70%. А так как в исходной меди суммарное содержание примесей составляло примерно 0,01%, то, следовательно, в результате зонной плавки была получена медь чистотой 99,997% .

Электронно-лучевая плавка меди повышает ее чистоту, резко снижает содержание в ней газов и летучих примесей, повышая пластичность и электропроводность металла. При этом наблюдаются некоторые потери меди вследствие заметной упругости ее паров в условиях электронно-лучевой плавки.

- Электролитическое рафинирование меди

- Свойства и области применения чистой меди

- Получение чистого алюминия

- Свойства и области применения чистого алюминия

- Техника безопасности при работе с бериллием и его соединениями

- Очистка бериллия с помощью химических транспортных реакций

- Очистка бериллия зонной плавкой

- Электролитическое рафинирование бериллия

- Очистка бериллия вакуумной дистилляцией

- Свойства и области применения чистого бериллия

14 ноября 2020 г.

Блестящий металл розового цвета, обладающий высокой пластичностью – вот что такое медь. Минерал отличается высокой электро- и теплопроводностью, хорошо поддаётся механической обработке и образует множество соединений с другими металлами, достаточно широко востребованными в хозяйственной деятельности человека. Кроме того, медь отличается высокой коррозионной стойкостью.

Содержание

- Разновидности медных руд

- Природные минералы, содержащие медь

- Добыча медной руды

- В карьере

- В шахтах

- Бурение скважин

- Получение меди

- Пирометаллургический метод

- Гидрометаллургический метод

- Электролизный метод

- Области применения

- Месторождения в России и мире

- Мировые запасы

- Страны, добывающие медь

Её плотность составляет – 8890 кг/м3.

Температура плавления равняется 10830C.

Разновидности медных руд

Существует девять геологических видов медных руд, имеющих промышленное значение:

- Железно-никелевые руды, залегающие в магматических горных породах.

- Медистые песчаники и сланцы. Стратиформные запасы составляют 30% запасов меди и поэтому занимают второе место в данном списке.

- Медно-никелевые. Залежи отличаются разнообразием форм с крупными вкраплениями искомого металла.

- Медно-порфировые. Они являются безусловными лидером и обеспечивают 40% мировой добычи меди.

- Карбонатитовые. Уникальны тем, что имеется всего лишь одно месторождение в мире, кроме того в их составе присутствуют щелочные соединения.

- Кварцево-сульфидные. Существенной роли в обеспечении добычи не играют.

- Самородные. Располагаются в местах окисления рудников медно-сульфидных руд.

- Скарновые. Размещаются среди известняков и отличаются крайней неоднородностью морфологической структуры.

Медь в перечисленном списке руд бывает представлена в сульфидной, оксидной или смешанной форме, что определяет соответствующие разновидности залежей. По виду своего строения в породах залежи подразделяются на вкраплённые, массивные и сплошные текстуры. В ближайшей перспективе этот список могут пополнить руды, залегающие на дне морей, океанов, а также конкреции урановых месторождений.

Природные минералы, содержащие медь

В природе существую 250 медесодержащих минералов, однако практическое использование находят не более 20. Список самых распространённых из них с указанием процентного содержания меди:

- Самородная медь – 88-100%.

- Куприт – 88,8%.

- Тенорит – 79,9%.

- Хальзокин – 79,8%.

- Ковеллин – 66,5%.

- Борнит – 52-65%

- Атакамит – 59,5%.

- Малахит – 57,4%.

- Брошантит – 56,2%.

- Азурит – 55,3%.

- Блеклые руды – 22-53%.

- Энаргит – 48,3%.

- Хризоколла – 32,8-40,3%.

- Халькопирит – 34,5%.

- Кубанит – 22-24%.

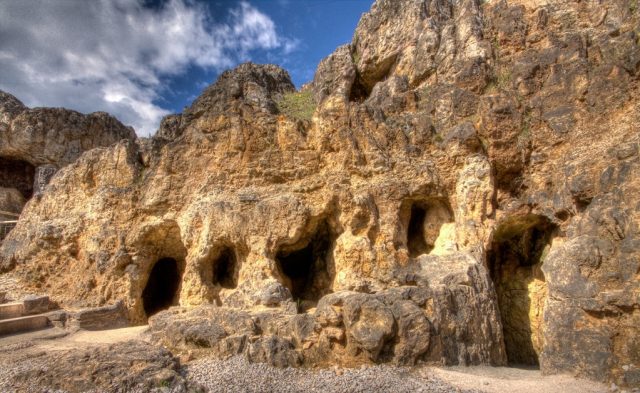

Добыча медной руды

Медь – один из самых первых металлов, освоенных человечеством. В самом начале его добывали, собирая самородки, а затем научились извлекать из руд. С годами технологии добычи полезных ископаемых совершенствовались. Но определяющим фактором при выборе способа добычи, всегда являлась и является глубина расположения залежей. Впрочем, существуют специально разработанные стандарты, учитывающие множество факторов и позволяющие выбрать наиболее удачное с экономической точки зрения решение, в плане выбора рабочей глубины разработки и применяемых технологий.

В карьере

В случае размещения пласта осваиваемого минерала на глубине не более 500 м, наиболее целесообразным является открытый способ добычи. Именно с его помощью извлекается большая часть медных руд. Несмотря на ряд проблем, связанных с освоением значительной площади, перемещением огромных масс пустой породы, привлечением значительного количества технических средств и вредным воздействием на окружающую среду, способ отличается достаточно высокой эффективностью и отсутствием значительных потерь полезного ископаемого. Соотношение выхода металла на добываемую руду составляет: 1:200.

Проведя предварительные геологические исследования в месте будущего карьера или разреза, производится съём и удаление в отвалы верхних слоёв породы. Очень часто это сопровождается бурением твёрдых скальных массивов и взрывными работами. Ископаемый минерал извлекается слоями с дальнейшей разработкой новых массивов. Руда забирается ковшевой техникой (экскаваторами, погрузчиками) и грузится в транспортные средства (конвейера, самосвалы) для перевозки на перерабатывающие предприятия.

В шахтах

Если искомая руда располагается на глубине порядка 1 км, то в дело идёт закрытый способ добычи, то есть – строительство шахты и организация вертикальных, наклонных или горизонтальных выработок. Используя горнопроходческую технику и буровое оборудование, разрабатываются медесодержащие слои. После чего добытая порода загружается и извлекается на поверхность. Для этого подземные сооружения оснащаются лифтами, подъёмным оборудованием, железнодорожными путями.

Медь

Способ достаточно затратный, но в то же время обеспечивающий доступ к глубокозалегающим месторождениям.

Бурение скважин

Существует и третий метод добычи медных руд – с помощью закачки выщелачивающих растворов кислот и щелочей вглубь заранее пробуренной скважины. В результате чего получается полужидкая смесь, извлекаемая на поверхность мощными насосами, подвергаемая в дальнейшем переработке.

Получение меди

После добычи руды возникает следующая проблема: как извлечь из неё необходимый материал? Существует несколько способов.

Одна из древнейших технологий заключалась в сжигании малахитовых руд с ограниченным доступом воздуха. Размещённая в горшках масса, смешанная с углём, сгорала, выделяя при этом угарный газ. Что приводило к достижению желаемого результата – получению достаточно чистой для своего времени меди.

Понятно, что за прошедшие века методы и способы переработки руд претерпевали серьёзные изменения движимые целью достижения наиболее оптимальных результатов при любом виде первичного сырья. Вот почему современная металлургия базируется на трёх основных способах получения меди.

Пирометаллургический метод

Основанный на проведении высокотемпературных процессов, пирометаллургический метод как нельзя лучше подходит для сульфидных руд, подчас достаточно бедных в отношении концентрации меди. Он позволяет извлекать металл даже при содержании его в 0,5%.

Но прежде всего исходное сырьё подвергается обогащению в процессе флотации. Суть его заключается в тщательном измельчении руды, заливке её водой, добавлении туда сложных органических флотореагентов. Они обволакивают частицы минерала, содержащие в своём составе сплавы меди, придавая им несмачиваемость.

На втором этапе этого процесса в растворе создаётся пена, пузырьки которой забирают покрытые органикой частицы. Происходит это под воздействием потока воздуха, в результате чего образования всплывают на поверхность, откуда в дальнейшем забираются. Насыщенная медными соединениями пена собирается, отжимается и высушивается.

После чего полученный концентрат подвергают обжигу при температуре 14000 C. Это необходимо для удаления серы и окисления сульфидов. Затем производят высокотемпературную (14 0000 – 15 0000C) плавку в шахтных печах для получения сплава железа и меди – штейна. Далее в процессе бессемеровской плавки в конвертере под воздействием кислорода получают оксид, а затем и саму черновую медь, содержащую в себе 90,95% металла. При этом сера переходит в кислотный остаток, а железо – в силикатный шлак.

Получить из черновой субстанции чистую медь можно с помощью:

- огневого рафинирования,

- электролиза,

- экзотермической реакции восстановления под воздействием водорода.

Гидрометаллургический метод

Для извлечения меди и ряда других металлов из полиметаллических руд, содержащих в своём составе менее 0,5% искомого минерала, применяют гидрометаллургический метод.

Добытые минералы растворяют с помощью неконцентрированной серной кислоты или аммиака. Из образовавшихся жидкостей в процессе реакции вытеснения получают медь. Для проведения реакции используется металлическое железо.

Электролизный метод

Метод предназначен для получения чистой меди в процессе электролитической реакции.

Его технология заключается в изготовлении чистых медных тонких листовых катодов и толстых пластинчатых анодов из черновой меди. Помещённые затем в ванну, заполненную медным купоросом, они вступают в реакцию под воздействием электрического тока. Происходит растворение меди на анодах и её осаждение на катодах. Освободившиеся примеси удаляют химическими методами.

Медные трубы

Области применения

Отраслей, где находит своё применение этот древнейший из металлов, множество:

- Металлургия. Именно эта отрасль выпускает множество готовых изделий в виде

- проката: листов, плит, лент, труб, прутков, шин, проволоки;

- сплавов: бронзы, латуни, мельхиора, константана, манганина нейзельбера.

Те и другие изделия, и промежуточные материалы находят широкое применение в технических отраслях, при производстве вооружений, в декоративно-прикладном искусстве. Отличительными особенностями сплавов являются – сохранение механических свойств, высокий уровень скольжения в парном сочетании и антикоррозийная устойчивость.

- Машиностроение. Здесь используется значительная часть медесодержащей продукции, полученной в результате металлургических процессов. Это – высокопрочные сплавы с алюминием, оловом, кремнием, цинком. А также разнообразные детали машин и механизмов. Одним из направлений является изготовление твёрдых припоев, опять же находящих применение в машиностроительной отрасли.

- Химия. Катализатором процесса полимеризации ацетилена выступает опять же медь.

- Электротехника. Благодаря высокой электрической проводимости, этот металл стал незаменим в качестве проводника при изготовлении шин, кабелей, проводов, дорожек печатных плат. Они, в свою очередь, входят в состав множества электротехнических изделий, где также присутствуют медные элементы конструкций и сплавы данного металла. Кроме того, медь находит использование в химических источниках тока и при изготовлении высокотемпературных сверхпроводящих материалов.

- Энергетика. Одним из важных направлений использования меди является изготовление на её основе труб, являющихся составной частью систем газоснабжения, водоснабжения, отопления, охлаждения, кондиционирования и обеспечения технологическими жидкостями.

- Ювелирное дело. Специфика изготовления драгоценных изделий, служащих в качестве украшений, требует сочетания целого ряда противоречивых факторов. Чтобы придать прочность золоту, в него добавляют медь. Податливость материала не уменьшается, а срок службы и устойчивость к механическим воздействиям – существенно возрастают.

Месторождения в России и мире

На территории России существует немало достаточно крупных месторождений медных руд:

- Аллареченское, Мончегорское, Печенга – Мурманская область.

- Гайское – Оренбургская область.

- Михеевское, Томинское – Челябинская область

- Юбилейный, Сибайское, Подольское, Западно-Озёрное, Учалинское, Ново-Учалинское, Октябрьское – Республика Башкортостан.

- Быстринское и Удоканское – Забайкалье.

- Октябрьское, Талнахское – Красноярский край.

На карте мира выделяются следующие месторождения этого полезного ископаемого:

- Чукикамата, Эскондида, Кольяуаси, Антамина, Эль-Тесоро – Чили.

- Бингем-Каньон, Кивино, Пэблл – США.

- Вале-Салобу – Бразилия.

- Нурказган – Казахстан.

- Ую-Толгой – Монголия.

- Гразберг – Индонезия.

Мировые запасы

Запасы меди по странам мира на 2018 год оценивались такими цифрами:

- Чили – 170 млн. тонн.

- Австралия – 88 млн. тонн.

- Перу – 83 млн. тонн.

- Россия – 61 млн. тонн.

- Индонезия – 51 млн. тонн.

- Мексика – 50 млн. тонн.

- США – 48 млн. тонн.

- Китай – 26 млн. тонн.

- Конго – 20 млн. тонн.

- Замбия – 19 млн. тонн.

- Остальные страны мира – 210 млн. тонн.

Страны, добывающие медь

Лидирующие позиции в мировой добыче меди (данные 2018 года в количественном выражении добытого металла за год) занимают:

- Чили – 5,8 млн. тонн.

- Перу – 2,4 млн. тонн.

- Китай – 1,6 млн. тонн.

- США – 1,2 млн. тонн.

- Конго – 1,2 млн. тонн.

Судя по оценкам специалистов, общий объём, пока что неизведанных, запасов меди в мире составляет 3,5 млрд. тонн. Этих запасов должно хватить на ближайшие полтора столетия.

- Месторождения медных руд

- Природные соединения с содержанием меди

- Технологии производства меди

Медь, активно используемая практически во всех отраслях промышленности, добывается из различных руд, самой распространенной из которых является борнит. Популярность этой медной руды объясняется не только высоким содержанием меди в ее составе, но и значительными запасами борнита в недрах нашей планеты.

Самородная медь

Месторождения медных руд

Медные руды – это скопление минералов, в которых, кроме меди, содержатся и другие элементы, формирующие их свойства, в частности никель. К категории медных причисляют те типы руд, в которых данного металла содержится такое количество, чтобы его было экономически целесообразно извлекать промышленными методами. Таким условиям удовлетворяют руды, содержание меди в которых находится в пределах 0,5–1%. Наша планета располагает запасом медесодержащих ресурсов, основную часть из которых (90%) составляют медно-никелевые руды.

Большая часть запасов медных руд в России находится в Восточной Сибири, на Кольском полуострове, в Уральском регионе. В списке лидеров по суммарным запасам таких руд находится Чили, также разрабатываются месторождения в следующих странах: США (порфировые руды), Казахстане, Замбии, Польше, Канаде, Армении, Заире, Перу (порфировые руды), Конго, Узбекистане. Специалисты подсчитали, что в крупных месторождениях всех стран меди суммарно содержится порядка 680 миллионов тонн. Естественно, вопрос о том, как добывают медь в различных странах, необходимо рассматривать отдельно.

Ковеллин

Все месторождения медных руд делятся на несколько категорий, различающихся по генетическим и промышленно-геологическим характеристикам:

- стратиформная группа, представленная медными сланцами и песчаниками;

- руды колчеданного типа, к которым относятся самородная и жильная медь;

- гидротермальные, включающие руды, называемые медно-порфировыми;

- магматические, которые представлены наиболее распространенными рудами медно-никелевого типа;

- руды скарнового типа;

- карбонатовые, представленные рудами железомедного и карбонатитового типа.

В России добыча меди осуществляется преимущественно на месторождениях сланцевого и песчаного типа, в которых руда содержится в медноколчеданной, медно-никелевой и медно-порфировой формах.

Борнит

Природные соединения с содержанием меди

Чистая медь, которую собой представляют ее самородки, представлена в природе в очень незначительных количествах. В основном медь в природе присутствует в виде различных соединений, наиболее распространенными из которых являются следующие.

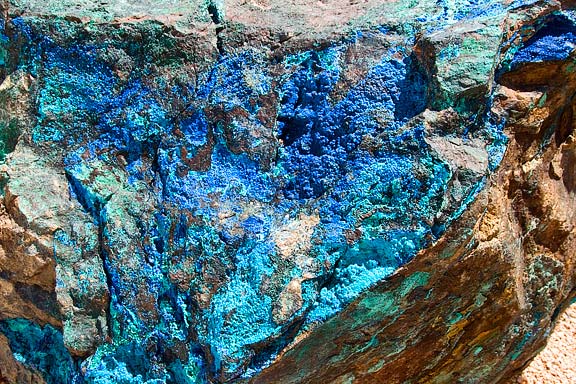

- Борнит – минерал, получивший свое название в честь ученого из Чехии И. Борна. Это сульфидная руда, химический состав которой характеризует ее формула – Cu5FeS4. Борнит имеет и другие названия: пестрый колчедан, медный пурпур. В природе эта руда представлена в двух полиморфных видах: низкотемпературной тетрагонально-скаленоэдрической (температура меньше 228 градусов) и высокотемпературной кубически-гексаоктаэдрической (больше 228 градусов). Данный минерал может иметь различные виды и в зависимости от своего происхождения. Так, экзогенный борнит – это вторичный ранний сульфид, который очень неустойчив и легко разрушается при выветривании. Второй тип – эндогенный борнит – характеризуется непостоянством химического состава, в котором могут присутствовать халькозин, галенит, сфалерит, пирит и халькопирит. Теоретически минералы данных видов могут включать в свой состав от 25,5% серы, более 11,2% железа и свыше 63,3% меди, но на практике такое содержание этих элементов никогда не выдерживается.

- Халькопирит – минерал, химический состав которого характеризуется формулой CuFeS2. Халькопирит, имеющий гидротермальное происхождение, раньше называли медным колчеданом. Наряду со сфалеритом и галенитом он входит в категорию полиметаллических руд. Данный минерал, который, кроме меди, содержит в своем составе железо и серу, формируется в результате протекания метаморфических процессов и может присутствовать в двух типах медных руд: контактово-метасоматического вида (скарны) и горные метасоматические (грейзены).

- Халькозин – сульфидная руда, химический состав которой характеризуется формулой Cu2S. Такая руда содержит в своем составе значительное количество меди (79,8%) и серу (20,2%). Эту руду часто называют «медным блеском», что объясняется тем, что ее поверхность выглядит как отблескивающий металл, обладающий различными оттенками – от свинцово-серого до совершенно черного. В медесодержащих рудах халькозин выглядит как плотные или мелкозернистые включения.

Халькопирит

В природе встречаются и более редкие минералы, которые содержат в своем составе медь.

- Куприт (Cu2O), относящийся к минералам оксидной группы, часто можно встретить в местах, где есть малахит и самородная медь.

- Ковеллин – сульфидная порода, сформированная метасоматическим путем. Впервые этот минерал, содержание меди в котором составляет 66,5%, был обнаружен в начале позапрошлого столетия в окрестностях Везувия. Сейчас ковеллин активно добывают на месторождениях в таких странах, как США, Сербия, Италия, Чили.

- Малахит – минерал, хорошо известный всем как поделочный камень. Наверняка все видели изделия из этого красивейшего минерала на фото или даже являются их обладателями. Малахит, который в России очень популярен, – это углекислая медная зелень или дигидрококскарбонат меди, относящийся к категории полиметаллических медесодержащих руд. Найденный малахит свидетельствует о том, что рядом есть месторождения других минералов, содержащих медь. В нашей стране крупное месторождение этого минерала находится в районе Нижнего Тагила, раньше его добывали и на Урале, но сейчас его запасы там значительно истощены и не разрабатываются.

- Азурит – минерал, который из-за своего синего цвета также называют «медной лазурью». Он характеризуется твердостью 3,5–4 единицы, основные его месторождения разрабатываются в Марокко, Намибии, Конго, Англии, Австралии, Франции и Греции. Азурит часто сращивается с малахитом и залегает в тех местах, где поблизости расположены месторождения медесодержащих руд сульфидного типа.

Малахит

Технологии производства меди

Чтобы извлечь медь из минералов и руд, о которых мы говорили выше, в современной промышленности применяются три технологии: гидрометаллургическая, пирометаллургичекая и электролиз. Пирометаллургичекая методика обогащения меди, которая является самой распространенной, в качестве сырья использует халькопирит. Данная технология предполагает выполнение нескольких последовательных операций. На первом этапе производится обогащение медной руды, для чего используется окислительный обжиг или флотация.

Метод флотации основывается на том, что пустая порода и ее части, в которых содержится медь, смачиваются по-разному. При помещении всей массы породы в ванну с жидким составом, в котором формируются воздушные пузырьки, та ее часть, которая содержит в своем составе минеральные элементы, транспортируется этими пузырьками на поверхность, прилипая к ним. В итоге на поверхности ванны собирается концентрат – черновая медь, в котором данного металла содержится от 10 до 35%. Именно из такого порошкообразного концентрата и происходит дальнейшее получение чистой меди.

Несколько иначе выглядит окислительный обжиг, с помощью которого обогащают медные руды, содержащие в своем составе значительное количество серы. Данная технология предусматривает нагрев руды до температуры 700–8000, в результате которого сульфиды окисляются и содержание серы в медной руде уменьшается практически в два раза. После такого обжига обогащенную руду расплавляют в отражательных или шахтных печах при температуре 14500, в результате чего получают штейн – сплав, состоящий из сульфидов меди и железа.

Разлив меди по формам

Свойства полученного штейна следует улучшить, для этого его обдувают в горизонтальных конвертерах без подачи дополнительного топлива. В результате такого бокового обдува железо и сульфиды окисляются, оксид железа переводят в шлак, а серу – в SO2.

Черновая медь, которая получается в результате такого процесса, содержит до 91% данного металла. Чтобы сделать металл еще чище, необходимо выполнить рафинирование меди, для чего из него необходимо удалить посторонние примеси. Это достигается при помощи технологии огневого рафинирования и подкисленного раствора медного купороса. Такое рафинирование меди называют электролитическим, оно позволяет получить металл с чистотой 99,9%.

Существует еще и гидрометаллургический способ обогащения меди, который подразумевает выщелачивание металла при помощи серной кислоты. В результате такого выщелачивания получают раствор, из которого затем и выделяют медь и другие металлы, в том числе и драгоценные. Данная технология применяется для обогащения руд, которые характеризуются очень незначительным содержанием меди в своем составе.