Чувствительность датчика

Это определяющий

параметр при выборе датчика. Он

определяется в области номинальных

параметров как отношение изменения

сигнала ∆S

к соответствующему изменению измеряемой

величины “m”

Эта характеристика

определяется изготовителем датчика и

позволяет оценить выходной сигнал, зная

пределы изменения измеряемой величины,

т.е. сделать выбор датчика для измерительной

системы в соответствии с требованиями

измерений.

Размерность «S»

зависит от принципа работы датчика и

природы измеряемой величины:

Ом/0С

для терморезистора, мкВ/0С

– для термопары (см. Вт-1

Гц1/2

для обнаружительной способности

фотоприемника.

Чувствительность

датчика зависит от:

-

физического

принципа, лежащего в основе его работы; -

выбора материала

датчика; -

размера датчика

(часто); -

устройства датчика;

-

измерительной

схемы; -

температуры

окружающей среды; -

величины или

частоты напряжения питания; -

частоты изменения

измеряемых величин.

При зависимости

от величины напряжения питания;

S (U п.)

= S1Uп∆S/∆m.

В этом случае

указывается значение чувствительности

на 1 В напряжения питания.

Для датчиков,

содержащих полупроводниковые элементы

большое влияние на чувствительность

оказывает температура. Поэтому, определяя

чувствительность таких датчиков всегда

указывают температуру при которой

проведено измерение и коэффициент

изменения чувствительности от температуры

(коэффициент преобразования).

Для термотранзистора

AGP

коэффициент преобразования К = 156 при

24 0С,

а dK/dT

= -2,3∙10-3/

0С.

Для PbS

∆E

= 0,4 эВ при 295 и dЕ/dT

= 4,5∙10-4

эВ/К.

Большое влияние

на чувствительность оказывает частота

изменения измерительной величины (чем

> f,

тем > может быть влияние). Это связано

обычно с механической, тепловой и

электрической инерцией датчика или

устройства связанного с ним, которое

мешает мгновенному следованию сигнала

за измеряемой величиной. Наиболее часто

это связано с элементами электрической

схемы (R,

C,

L),

в которых происходят переходные процессы.

Причинами могут быть физические принципы

работы датчика.

В зависимости от

частоты изменения “m”

различают статический режим работы и

динамический.

В первом случае

“m”

изменяется медленно, или оно постоянно

(поток излучения, ускорение).

Во втором случае

“m”

изменяется быстро (модулируемый поток

излучения, ускорение, связанное с

вибрациями).

Некоторые датчики

могут работать только в динамичном

режиме (микрофон, пироэлектрический

датчик).

Чувствительность

в статическом режиме определяется по

наклону статической характеристики в

рабочем диапазоне.

Это связано обычно

с механической, тепловой и электрической

инерцией датчика или устройства,

связанного с ним, которая мешает

мгновенному следованию сигнала за

измеряемой величиной. Наиболее часто

это связано с такими элементами

электрической схемы, как резисторы,

конденсаторы, катушки индуктивности,

в которых происходят переходные процессы.

Причинами могут быть и физические

принципы работы датчиков.

Если эти процессы

не постоянны, то чувствительность

будет зависеть от рабочего диапазона.

На линейном участке зависимости отношение

S/m

= Rj

называется статическим коэффициентом

преобразования.

Динамичная

чувствительность определяется, если

“m”

является периодической функцией времени.

В этом случае S

будет иметь ту же периодичность, что и

“m”.

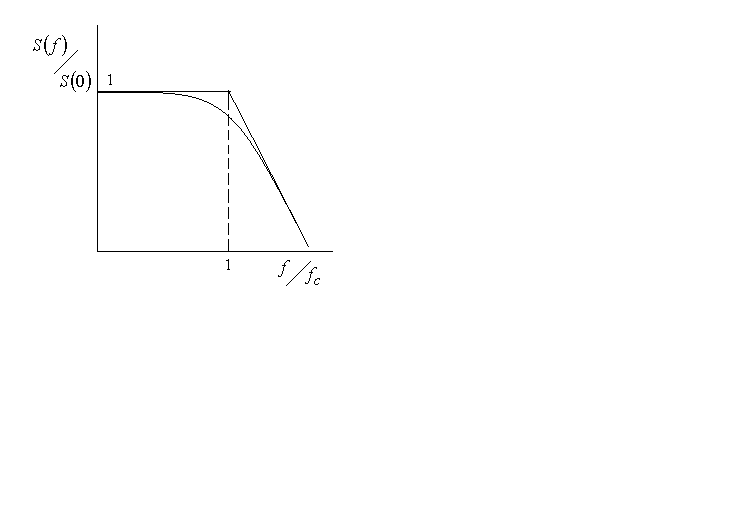

Зависимость чувствительности в динамичном

режиме от частоты изменения измеряемой

величины, является частотной характеристикой

датчика.

При f

→ 0 чувствительность в динамичном режиме

стремится к значению статической

чувствительности.

Если измеряемая

величина описывается выражением

m(t)

= m0

+ m1

cos

t,

где m0

– постоянная составляющая, на которую

накладывается синусоидальная переменная

с амплитудой m1

и частотой f

= /2π,

то выходной сигнал приобретает форму:

S

(t)

= S0

+ S1

cos

(t

+ φ),

где S1

амплитуда переменной составляющей

выходного сигнала, возникающая от

изменения измеряемой величины.

φ

– сдвиг фаз между изменениями S

на входе и выходе.

Связь между “S”

и “m”

в общей форме представляет собой

дифференциальное уравнение, которое в

зависимости от конкретного случая может

быть уравнением 1ого

или 2ого

порядка.

Зависимость S

= f(t)

называется амплитудно – частотной

характеристикой (АЧХ).

Для систем 1ого

порядка

при f

→ 0, Sf

= S0,

тоже при f<<fc.

Если f

= fc,

то

.

fc

= B

– называется полосой пропускания. Это

диапазон частот, в котором ордината

частотной характеристики уменьшается

относительно своего максимального

значения не больше, чем в 2 раза или на

3 дБ. Единица измерения 1 дБ это 0,1

десятичного логарифма отношения

мощностей сигнала звуковой или

электромагнитной природы. 3 дБ – это

соответственно Sf/S0

= 0,3 (log2

= 0,3).

Т.е. для систем

первого порядка полоса пропускания B

равна fc,

где fc

– некая граничная частота.

Системами 2ого

порядка моделируются многие комбинированные

датчики.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Как определить чувствительность датчика по снятой характеристике, подскажите формула пожалуйста!

focus

Ученик

(126),

закрыт

8 лет назад

Лучший ответ

Leonid

Высший разум

(388685)

13 лет назад

Она равна наклону характеристики (то есть изменение отклика датчика, делённое на изменение входного воздействия, вызвавшего такой отклик).

Остальные ответы

Владимир Мартынов

Просветленный

(29233)

13 лет назад

S = (Y2 – Y1)/ (X2 – X1) – чувствительность датчика.

(X1,Y1) ,(X2,Y2) – координататы двух точек

на снятой характеристике.

Hombre Fuerte

Знаток

(360)

3 года назад

Можно глянуть тут

https://zen.yandex.ru/media/id/5e42ff779c43973fad05a34e/zadacha-443-reshebnik-sbornika-zadach-po-medicinskoi-i-biologicheskoi-fizike-remizova-an-2001-g-5e91e580984e257a1970c450

Похожие вопросы

Глава 8

ЕМКОСТНЫЕ ДАТЧИКИ

§ 8.1. Принцип действия. Типы емкостных датчиков

Работа емкостных датчиков заключается в преобразовании измеряемой величины в емкостчое сопротивление. Поэтому емкостные датчики относятся к параметрическим. Принцип действия емкостных датчиков основан на зависимости емкости конденг сатора от размеров обкладок, расстояния между ними, диэлектрической проницаемости среды между обкладками.

Из (8.1) следует, что изменение емкости конденсатора может происходить из-за изменения любой из трех величин: d, s,

датчика от входного сигнала — перемещения х.

Рекомендуемые материалы

На рис. 8.2, а, б показаны схема емкостного датчика углового перемещения и зависимость емкости датчика от входного сигнала — угла поворота а. В этом датчике емкость изменяется из-за изменения площади взаимного перекрытия двух обкладок — пластин 1 и 2. Одна из пластин (1) неподвижна, другая (2) — может поворачиваться на оси относительно пластины /. Расстояние между пластинами не меняется, при повороте пластины 2 меняется активная площадь между пластинами 1 и 2 (на рис. 8.2, а отмечена штриховкой).

На рис. 8.3 показан емкостный датчик уровня. В этом датчике емкость изменяется в зависимости от уровня жидкости, поскольку изменяется диэлектрическая проницаемость среды между неподвижными пластинами.

Емкостные датчики используются в цепях переменного тока. Емкостное сопротивление обратно пропорционально частоте питания: Хс= 1/

При малой частоте питания емкостное сопротивление настолько велико, что изменение тока в цепи с емкостным датчиком очень трудно зафиксировать даже высокочувствительным прибором. Применение емкостных датчиков предпочтительнее при питании повышенной частотой (400 Гц и больше).

§ 8.2. Характеристики и схемы включения емкостных датчиков

Чувствительность емкостного датчика определяется как отношение приращения емкости к вызвавшему это приращение изменению измеряемой величины. Для простого плоского двухобкла-дочного емкостного датчика линейного перемещения с воздушным зазором емкость

где d—начальное расстояние между пластинами площадью s.

Начальное расстояние dBa4 выбирается по конструктивным соображениям, но оно не должно быть меньше некоторого значения, при котором возможен электрический пробой конденсатора. Для воздуха пробивное напряжение составляет порядка 3 кВ на 1 мм. Минимальное расстояние воздушного промежутка в высокочувствительных емкостных микрометрах принимают порядка 30 мкм. Чувствительность плоского емкостного датчика получаем дифференцированием уравнения (8.2):

Чувствительность, как следует из (8.3) и графика (рис. 8.1, б), не постоянна в диапазоне возможных перемещений х. Она максимальна при малых входных сигналах (когда пластины расположены близко друг к другу) и быстро уменьшается при удалении пластин.

При включении емкостного датчика в измерительную мостовую схему переменного тока чувствительность измерения можно увеличить повышением напряжения питания моста (см. гл. 2). Однако и здесь необходимо иметь в виду опасность пробоя между пластинами. Для значительного увеличения напряжения питания между обкладками конденсатора помещают тонкую слюдяную пластинку. Для повышения чувствительности измерительной схемы с емкостным датчиком необходимо повышать частоту питающего напряжения. Однако при этом необходимы специальные меры по экранированию схемы и подводящих проводов для уменьшения погрешности измерения, вызванной токами утечки и токами наводки.

В емкостном датчике давления (рис. 8.4) одной из обкладок конденсатора является плоская круглая мембрана 1, воспринимающая давление Р. Другая обкладка 2 датчика неподвижна и имеет такой же радиус R, что. и мембрана /. Между обкладками конденсатора имеется начальный воздушный промежуток dнач. Под воздействием измеряемого давления Р мембрана прогибается, причем наибольшее перемещение

|

Непосредственное объединение чувствительного элемента (мембраны) с датчиком без промежуточных кинематических элементов

Энергия электрического поля в конденсаторе

.

Сила, действующая на пластины, определяется как производная энергии по перемещению:

Дифференциальный емкостый датчик представляет собой плоский конденсатор с металлической обкладкой 1, на которую действует измеряемая сила F. Обкладка 1 закреплена на упругой подвеске 6 и под действием силы F перемещается параллельно самой себе.

Две неподвижные обкладки 2 и 3 изолированы от корпуса специальными прокладками 4 и 5. При отсутствии силы F обкладка 1 занимает симметричное положение относительно неподвижных обкладок 2, 3. При этом емкость конденсатора, образованного пластинами 1 и 2, равна емкости конденсатора, образованного пластинами 1 и 3: C1-2 = C1-3 = C. Под воздействием измеряемой силы F, преодолевающей противодействие упругой подвески 6, обкладка 1 перемещается и емкости верхнего и нижнего конденсаторов получают приращения разных знаков:

Поскольку эти емкости включены в смежные плечи мостовой схемы, чувствительность измерительной схемы возрастает вдвое (см. гл.2). Силы, действующие между парами обкладок, направлены противоположено друг другу, т. е. взаимно компенсируются.

Питание моста осуществляется от генератора высокой частоты (ГВЧ). Частота питания составляет несколько килогерц. Напряжение в измерительной диагонали моста

Для повышения чувствительности емкостных датчиков углового перемещения с изменяющейся площадью взаимного перекрытия пластин по рис. 8.2 применяют систему, состоящую из нескольких неподвижных и подвижных пластин. Такие воздушные конденсаторы переменной емкости применяются, например, для настройки радиоприемников.

Если пластины имеют форму половины круга (как на рис. 8.2), а ось вращения подвижных пластин проходит через центры окружности всех пластин, то емкость датчика изменяется в зависимости от угла поворота:

где п — общее количество неподвижных и подвижных пластин; s — площадь взаимного перекрытия пластин при а = 0 (подвижные пластины полностью вдвинуты между неподвижными); d — посто-: янное расстояние между подвижными и неподвижными пластинами.

Диапазон изменения угла поворота а от 0 до 180°. Все подвижные пластины электрически соединены между собой, а все неподвижные также соединены между собой. Таким образом, имеется параллельное соединение конденсаторов, при котором общая емкость, как известно, равна сумме емкостей параллельно соединенных конденсаторов.

Чувствительность такого датчика определяется как изменение емкости при повороте на 1°, т. е.

Датчики угловых перемещений используют в мостовых измеритель

ных схемах. Для повышения чувствительности возможно примене

ние дифференциального датчика, показанного на рис. 8.6. При

повороте по часовой стрелке подвижной пластины 1 увеличивается емкость между этой пластиной и неподвижной пластиной 2 и уменьшается емкость между пластиной / и неподвижной пластиной 5.

Дифференциальная схема, как уже отмечалось, обеспечивает компенсацию противодействующего момента, поскольку суммарная емкость датчика остается неизменной.

На рис. 8.7 показан емкостный датчик с цилиндрическими обкладками, применяемый для измерения уровня токонепроводящей

жидкости или сыпучих тел. Одной обкладкой может служить металлический бак или резервуар с внутренним радиусом ги вторая обкладка выполнена в виде металлического стержня или цилиндра с наружным радиусом г2. Если резервуар заполнен до уровнях жидкостью с диэлектрической проницаемостью еи, то емкость датчика можно представить как емкость двух параллельно соединенных конденсаторов:

где Сх — емкость нижней части резервуара, заполненной жидко-костью; CL–x — емкость верхней части резервуара, заполненной воздухом. Чувствительность такого датчика тем больше, чем больше диэлектрическая проницаемость

Общая формула для емкости конденсатора с цилиндрическими обкладками

|

где l— длина оокладок.

Для емкости нижней части датчика

|

Для емкости верхней части датчика

Подставляя (8.11) и (8.12) в (8.9), получим

где L — высота обкладок датчика, т. е. максимальный уровень заполнения резервуара.

Чувствительность датчика определяем, дифференцируя (8.13) по уровню,

мерение уровня с помощью емкостных датчиков используется в космической и авиационной технике, химии, нефтехимии, других отраслях промышленности.

Емкостные датчики нашли применение также для автоматического измерения толщины различных материалов и покрытий в процессе их изготовления.

Рассмотрим емкостный датчик (рис. 8.8) для измерения толщины материала из диэлектрика (например, изоляционной ленты). Между неподвижными обкладками конденсатора 1 протягивается с помощью роликов 2 контролируемый материал 3.

Емкость датчика, представляющего собой плоский двухобкла-дочный конденсатор с двухслойным диэлектриком,

где s — площадь обкладок; d — расстояние между обкладками;

|

Чем меньше разница между d и

Включение емкостного датчика в мостовую схему (см. рис. 8.5), питаемую от источника повышенной частоты, позволяет зафиксировать изменения емкости на 0,1%. Более высокую чувствительность позволяет получить так называемая резонансная схема. В этом случае емкостный датчик включается в колебательный контур совместно с индуктивным сопротивлением. Резонансная схема показана на рис. 8.9, а. Высокочастотный генератор 1 имеет частоту напряжения fr и питает индуктивно связанный с ним контур, со-

стоящий из индуктивности Lн, подстроечного конденсатора С0 и емкостного датчика Сд. Напряжение Uк, снимаемое с контура, усиливается усилителем 2 и измеряется прибором 3, шкала которого может быть проградуирована в единицах измеряемой величины. При помощи подстроечного конденсатора С0 контур настраивается на частоту f0, близкую (но не равную) к частоте генератора.

Настройка производится при средней емкости датчика в диапазоне возможных изменений измеряемой величины

Вместе с этой лекцией читают “28. Способы и методы снижения шума в станках и помещениях”.

В результате настройки напряжение Upснимаемое с контура, должно быть примерно вдвое меньше (точка Б на рис. 8.9, б), чем напряжение при резонансе Up (точка О на рис. 8.9, б). Таким образом, рабочая точка Б будет находиться примерно посередине одного из склонов резонансной характеристики. Этим обеспечиваются высокая чувствительность измерения (до 0,001%) и примерно линейная шкала измерительного прибора 3. Малейшее перемещение подвижной пластины датчика Сд приводит к резкому изменению напряжения контура. Уменьшение емкости (Сяо—

Резонаненая частота контура определяется из условия резонанса (равенства емкостного и индуктивного сопротивлений)

Резонансная кривая идет тем круче, чем меньше активная составляющая сопротивления контура.