-

Номинальный размер, предельные размеры, действительный размер.

Номинальный

размер – это

основной (расчетный) размер, показанный

на чертеже. Он обычно указывается на

чертеже целыми числами миллиметра, но

иногда встречаются и доли миллиметра.

Предельный

размер –

называются такие размеры, между которыми

колеблется действительный размер. Один

из предельных размеров (верхняя граница)

называется наибольшим предельным

размером, а другой (нижняя граница)

-наименьшим предельным размером.

Действительный размер не должен быть

выше наибольшего предельного размера

и ниже наименьшего предельного размера.

Действительный

размер -это

размер готовой детали, определенный в

результате непосредственного измерения.

-

Предельные отклонения, допуск

Предельные

отклонения – разность

между допускаемым предельным наибольшим

или наименьшим и номинальным размерами.

Допуск

– разность

между наибольшим и наименьшим предельными

значениями параметров (размеров, массовой

доли, массы), задаётся на геометрические

размеры деталей, механические, физические

и химические свойства. Назначается

(выбирается) исходя из технологической

точности или требований к изделию

(продукту). Любое значение параметра,

оказывающееся в заданном интервале,

является допустимым.

-

Посадка, зазор, натяг.

Посадка

– характер соединения деталей, определяемый

разностью диаметров отверстия и вала

до сборки. В зависимости от взаимного

расположения полей допусков отверстия

и вала посадка может быть с зазором, с

натягом или переходной, при которой

возможно получение как зазора так и

натяга.

Зазор

– называют

разность между действительными размерами

отверстия и вала, когда отверстие больше

вала;

Натяг

– называют разность между действительными

размерами вала и отверстия, когда вал

больше отверстия.

-

Системы посадок, система вала, система отверстия.

Система

посадок – Различают

две системы допусков и посадок в

зависимости от того, что считается в

соединении основным – вал или отверстие:

в системе отверстия основной деталью

служит отверстие, оно обозначается

буквой А, а в системе вала основной

деталью является вал, который обозначается

буквой В.

Система

вала – характеризуется

тем, что в ней для всех посадок одной и

той же степени точности (одного класса),

отнесенных к одному и тому же номинальному

диаметру, вал имеет постоянные предельные

отклонения, разнообразие же посадок в

этой системе осуществляется за счет

изменения предельных отклонений

отверстия.

Система

отверстий –характеризуется

тем, что в ней для всех посадок одной и

той же степени точности (одного класса),

отнесенных к одному и тому же номинальному

диаметру, отверстие имеет постоянные

предельные отклонения, разнообразие

же посадок получается за счет изменения

предельных отклонений вала.

-

Виды посадок, посадки с зазором, посадки с натягом, переходные посадки.

Виды

посадки – Различные

посадки определяют степень свободы

относительного перемещения деталей;

их назначают исходя из условий работы

машин и механизмов, их точности и условий

сборки. Посадки по характеру соединения

деталей делятся на 3 группы.

Посадка

с зазором

-посадка, при которой обеспечивается

зазор в соединении поле допуска отверстия

расположено над полем допуска вала, а..

К посадкам с зазором относятся также

посадки, в которых нижняя граница поля

допуска отверстия совпадает с верхней

границей поля допуска вала, т. е. Smin= 0.

Переходная

посадка –

посадка, при которой возможно получение

как зазора, так и натяга (поля допусков

отверстия и вала перекрываются частично

или полностью

Посадка

с натягом –

посадка, при которой обеспечивается

натяг в соединении поле допуска отверстия

расположено под полем допуска вала.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Не совсем так, вернее совсем не так

РМГ 29-2013 https://files.stroyinf.ru/Data2/1/4293772/4293772305.pdf в помощь

Цитата

3.2 размер величины: Количественная определенность величины, присущая конкретному материальному объекту или явлению.

…..

5.1 результат (измерения величины): Множество значений величины, приписываемых измеряемой величине вместе с любой другой доступной и существенной информацией.

Примечания 1 Определение понятия результата измерения претерпело существенное изменение по сравнению с определением РМГ 29—99 и вобрало в себя выражение точности измерения. Информация, приводимая в результате измерения, определяется особенностями конкретного измерения и соответствует требованиям, предъявляемым к этому измерению. В большинстве случаев информация относится к точности измерения и выражается показателями точности, в обоснованных случаях содержит указание методики измерений и др.

2 Результат измерения может быть представлен измеренным значением величины с указанием соответствующего показателя точности. К показателям точности относятся, например, среднее квадратическое отклонение, доверительные границы погрешности, стандартная неопределенность измерений, суммарная стандартная и расширенная неопределенности. VIM3 [1] предусматривает также представление результата измерений плотностью распределения вероятностей на множестве возможных значений измеряемой величины.

3 Если значение показателя точности измерений можно считать пренебрежимо малым для заданной цели измерения, то результат измерения может выражаться как одно измеренное значение величины. Во многих областях это является обычным способом выражения результата измерения, с указанием класса точности применяемого средства измерений.

5.2 измеренное значение (величины): Значение величины, которое представляет результат измерения.

……

5.6 действительное значение (величины): Значение величины, полученное экспериментальным путем и настолько близкое к истинному значению, что в поставленной измерительной задаче может быть использовано вместо него.

Изменено 11 Ноября 2019 пользователем владимир 332

Учитывая, что с повышением точности уменьшается производительность труда и удорожается изготовление изделия, а c уменьшением точности снижается качество его работы, на практике точность изготовления выбирают такой, чтобы она обеспечивала необходимую долговечность работы изделия, взаимозаменяемость деталей и узлов и чтобы стоимость изготовления их не выходила за пределы допустимого.

Точность изготовления назначается в виде допустимых отклонений действительных размеров от номинальных. Для этой цели установлены системы допусков и посадок.

В нашей стране с 1977 года действует единая система допусков и посадок (ЕСКД), в которой даны основные термины и определения, поля допусков, посадки и основные отклонения. Все механизмы и машины состоят из деталей, которые в процессе работы совершают относительные движения или находятся в состоянии относительного покоя. Каждая деталь – это комбинация простейших геометрических тел, называемых элементами, ограниченных простейшими поверхностями: плоскими, цилиндрическими, коническими и т. д. Две детали, элементы которых входят друг в друга, образуют соединение и называются сопрягаемыми деталями, а поверхности соединяемых элементов – сопрягаемыми поверхностями. Остальные поверхности называются несопрягаемыми. В соединении элементов двух деталей один из них называется охватывающим, другой – охватываемым. Для цилиндрических соединений они носят название соответственно отверстие и вал. Эти термины условно применимы и к другим охватывающим и охватываемым поверхностям.

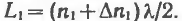

Номинальный размер соединения d (рис. 1) служит началом отсчёта отклонений и соответствует нулевой линии.

Действительным размером называют размер, полученный измерением с допускаемой погрешностью

Размеры, между которыми может находиться действительный размер, называются предельными. Один из них называется наибольшим предельным размером (Dmax, dmax), другой – наименьшим предельным размером (Dmin, dmin). Алгебраическую разность между действительным и номинальным размерами называют действительным отклонением. Оно может быть положительным и отрицательным.

Верхнее предельное отклонение (ES – для отверстия, es – для вала):

ES = Dmax ─ d, еs = dmax ─ d , (1)

Нижнее предельное отклонение (EI – для отверстия, ei – для вала):

EI = Dmin ─ d, ei= dmin ─ d. (2)

Отверстие, имеющее нижнее отклонение, равное нулю (EI = 0), называется основным. Вал, имеющий верхнее отклонение, равное нулю (es = 0), называется основным.

Разность между наибольшим и наименьшим размерами называют допуском (IT) размера (всегда положительное число):

для отверстия

IT = TD = Dmax− Dmin = ES −EI, (3)

для вала

IT = Td = dmax− dmin = es−ei. (4)

Поле допуска − поле, ограниченное верхними и нижними отклонениями, − определяется числовым значением допуска размера и его положением относительно номинального размера (нулевой линии).

Поле допуска принято обозначать буквой (или двумя буквами) латинского алфавита: прописной для отверстия и строчной для вала (например, H5, F7, h8 и т. д.).

При увеличении допуска на размер требование к точности снижается, и производство детали упрощается и удешевляется. При одном и том же допуске деталь большего размера изготовить сложнее, чем деталь меньшего размера. Поэтому допуск размера IT назначают в зависимости от диаметра, вводя единицу допуска

![]() (5)

(5)

(в формуле (2.5) диаметр d в мм).

Тогда допуск размера

IT = a∙i , (6)

где а − число единиц допуска.

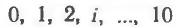

В зависимости от числа а единиц допуска i стандартом установлено 19 квалитетов степеней точности − степеней градации значений допусков: 01; 0; 1; 2; 3; …..15; 16; 17. Например, IT3 означает допуск по 3-му квалитету.

В общих чертах можно указать на следующее применение квалитетов:

−01…3-ий квалитеты предназначены для калибров, измерительных инструментов;

−4-ый и 5-ый квалитеты − для особо точных соединений (применяются сравнительно редко);

−6-ой 7-ой квалитеты − для ответственных соединений в механизмах, где к посадкам предъявляются высокие требования в отношении зазоров и натягов для обеспечения механической прочности деталей, точных перемещений, плавного хода, герметичности соединений и обеспечении точности сборки деталей;

−8-ой…10-ый квалитеты − для посадок, обеспечивающих среднюю точность сборки;

−11-ый…13-ый − в тех случаях, когда необходимы большие зазоры и допустимы их колебания;

−14-ый…17-ый квалитеты − для несопрягаемых (свободных) размеров.

Величины верхнего и нижнего предельных отклонений указываются на чертежах тремя способами:

1) мелкими цифрами (в мм) за номинальным размером (отклонения, равные нулю, не проставляются). Отклонения могут иметь одинаковые или разные знаки, например:

![]()

2) условным обозначением поля допуска, состоящим из буквы и цифры, обозначающей квалитет, например:

12G8, 20h10;

3) одновременным указанием поля допуска и цифровых значений отклонений (в скобках), например:

![]()

Характер соединения (сопряжения) деталей определяется посадкой.

Она зависит от действительного размера вала и отверстия. Если диаметр отверстия больше диаметра вала, то в соединении между ними будет зазор S (рис. 2 а), обеспечивающий свободное осевое и окружное перемещение одной детали относительно другой:

S = D − d (7)

Если размер отверстия меньше размера вала, то в соединении образуется натяг N (рис. 2 б):

N = d − D (8)

![]()

Все посадки разделяют на три группы: с зазором, с натягом и переходные.

![]() Посадка с зазором (подвижная посадка) характеризуется наличием зазора в соединении. При графическом изображении этой посадки поле допуска отверстия расположено над полем допуска вала (рис. 3). К посадкам с зазором относятся также посадки, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала. Эту посадку применяют в подвижных соединениях (в подшипниках скольжения, в соединениях, подвергаемых частой разборке-сборке).

Посадка с зазором (подвижная посадка) характеризуется наличием зазора в соединении. При графическом изображении этой посадки поле допуска отверстия расположено над полем допуска вала (рис. 3). К посадкам с зазором относятся также посадки, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала. Эту посадку применяют в подвижных соединениях (в подшипниках скольжения, в соединениях, подвергаемых частой разборке-сборке).

Наиболее часто употребляемыми посадками с зазорами являются:

Посадка с натягом (неподвижная посадка) – посадка, которая в сопряжение обеспечивает натяг (поле допуска вала расположено над полем допуска отверстия) (рис. 4). Их применяют для неподвижного соединения деталей без дополнительного крепления.

Наиболее часто назначают посадки с натягом:

![]() Переходные посадки – посадки, которые в зависимости от соотношения действительных размеров отверстия и вала могут быть как с зазором, так и с натягом (рис. 5). Их применяют для центрирования сопрягаемых деталей без дополнительного крепления.

Переходные посадки – посадки, которые в зависимости от соотношения действительных размеров отверстия и вала могут быть как с зазором, так и с натягом (рис. 5). Их применяют для центрирования сопрягаемых деталей без дополнительного крепления.

Наиболее часто назначают переходные посадки:

Наташа — контент-маркетолог и блогер, но все это не мешает ей оставаться адекватным человеком. Верит во все цвета радуги и не верит в теорию всемирного заговора. Увлекается «нефрохиромантией» и тайно мечтает воссоздать дома Александрийскую библиотеку.

Здравствуйте, на этой странице я собрала полный курс лекций по предмету «Метрология стандартизация и сертификация», кстати студенты обычно называют этот предмет просто «Метрология».

Метроло́гия (от греч. μέτρον «мера» + λόγος «мысль; причина») — наука об измерениях, методах и средствах обеспечения их единства и способах достижения требуемой точности[1]. Предметом метрологии является извлечение количественной информации о свойствах объектов с заданной точностью и достоверностью; нормативная база для этого — метрологические стандарты. wikipedia.org/wiki/Метрология

Если что-то непонятно — вы всегда можете написать мне в WhatsApp и я вам помогу!

Метрология стандартизация и сертификация

Измерительная техника является неотъемлемой частью материального производства. Без развернутой системы измерений, позволяющей контролировать технологические процессы, оценивать свойства и качество продукции, не может существовать ни одна область техники. Измерения служат основой научных знаний.

В машиностроении наиболее распространены линейные и угловые измерения, т. е. измерения линейных и угловых геометрических размеров изделий, шероховатости и волнистости поверхностей, отклонений расположения и формы поверхностей. Высокоточные линейные и угловые измерения обеспечивают взаимозаменяемость изделий, высокое качество, надежность и долговечность машин и приборов. Автоматизация и механизация измерений повышают производительность труда.

Важнейшими требованиями, предъявляемыми к техническим измерениям, являются единство и точность измерений. Единство измерений — такое состояние измерений, при котором их результаты выражены в узаконенных единицах и погрешности измерений известны с заданной вероятностью. Единство измерений обеспечивает взаимозаменяемость изделий, например деталей, изготовляемых по одному чертежу на разных предприятиях. Точность измерений — качество измерений, отражающее близость их результатов к истинному значению измеряемой величины. Чем меньше разность между измеренным и истинным значениями, тем выше точность. Наука об измерениях, методах и средствах обеспечения их единства и способах достижения требуемой точности называется метрологией.

Слово «метрология» происходит от греческих слов metron (мера) и  (понятие).

(понятие).

Основные задачи метрологии — это развитие общей теории измерений, установление единиц физических величин, разработка методов и средств измерений, разработка способов определения точности измерений, обеспечение единства измерений и единообразия средств измерений, установление эталонов и образцовых средств измерений, разработка методов передачи размеров единиц от эталонов и образцовых средств рабочим средствам измерений.

Физические величины и их измерение

Измерения основаны на сравнении одинаковых свойств материальных объектов. Для свойств, при количественном сравнении которых применяются физические методы, в метрологии установлено единое обобщенное понятие — физическая величина. Физическая величина — свойство, общее в качественном отношении многим физическим объектам, но в количественном отношении индивидуальное для каждого объекта, например, длина, масса, электропроводность и теплоемкость тел, давление газа в сосуде н т. п. Но запах не является физической величиной, так как он устанавливается с по> мощью субъективных ощущений.

Мерой для количественного сравнения одинаковых свойств объектов служит единица физической величины — физическая величина, которой по определению присвоено числовое значение, равное 1. Единицам физических величин присваивается полное и сокращенное символьное обозначение — размерность. Например, масса — килограмм (кг), время — секунда (с), длина — метр (м), сила — Ньютон

Значение физической величины — оценка физической величины в виде некоторого числа принятых для нее единиц — характеризует количественную индивидуальность объектов. Например, диаметр отверстия — 0,5 мм, радиус земного шара — 6378 км, скорость бегуна — 8 м/с, скорость света —

Измерением называется нахождение значения физической величины с помощью специальных технических средств. Например, измерение диаметра вала штангенциркулем или микрометром, температуры жидкости — термометром, давления газа — манометром или вакуумметром. Значение физической величины  полученное при измерении, определяют по формуле

полученное при измерении, определяют по формуле  где

где  — числовое значение (размер) физической величины;

— числовое значение (размер) физической величины;  — единица физической величины. Так как значения физических величин находят опытным путем, они содержат погрешность измерений. В связи с этим различают истинное и действительное значения физических величин. Истинное значение — значение физической величины, которое идеальным образом отражает в качественном и количественном отношениях соответствующее свойство объекта. Оно является пределом, к которому приближается значение физической величины с повышением точности измерений.

— единица физической величины. Так как значения физических величин находят опытным путем, они содержат погрешность измерений. В связи с этим различают истинное и действительное значения физических величин. Истинное значение — значение физической величины, которое идеальным образом отражает в качественном и количественном отношениях соответствующее свойство объекта. Оно является пределом, к которому приближается значение физической величины с повышением точности измерений.

Действительное значение — значение физической величины, найденное экспериментальным путем и настолько приближающееся к истинному значению, что для определенной цели может быть использовано вместо него. Это значение изменяется в зависимости от требуемой точности измерений. При технических измерениях значение физической величины, найденное с допустимой погрешностью, принимается за действительное значение.

Погрешность измерения есть отклонение результата измерений от истинного значения измеряемой величины. Абсолютной погрешностью называют погрешность измерения. выраженную в единицах измеряемой величины:  где

где  — истинное значение измеряемой величины. Относительная погрешность — отношение абсолютной погрешности измерения к истинному значению физической величины:

— истинное значение измеряемой величины. Относительная погрешность — отношение абсолютной погрешности измерения к истинному значению физической величины:  Относительная погрешность может быть выражена также в процентах.

Относительная погрешность может быть выражена также в процентах.

Поскольку истинное значение измерения остается неизвестным, на практике можно найти лишь приближенную оценку погрешности измерения. При этом вместо истинного значения принимают действительное значение физической величины, полученное при измерениях той же величины с более высокой точностью. Например, погрешность измерения линейных размеров штангенциркулем составляет  мм, а микрометром —

мм, а микрометром —  мм. Точность измерений может быть выражена количественно как обратная величина модуля относительной погрешности. Например, если погрешность измерения

мм. Точность измерений может быть выражена количественно как обратная величина модуля относительной погрешности. Например, если погрешность измерения  то точность измерения равна 100.

то точность измерения равна 100.

Международная система единиц, механические единицы

Между единицами физических величин существует взаимосвязь, обусловленная законами природы и выраженная физическими формулами. Единицы большинства физических величин могут быть выражены через некоторое число независимых одна от другой основных единиц. Совокупность выбранных основных и образованных производных единиц называется системой единиц.

Международная система единиц  содержит семь основных и две дополнительные единицы. Основные единицы: длина — метр (м); масса — килограмм (кг); время — секунда (с); сила электрического тока — ампер (А); термодинамическая температура — Кельвин (К); сила света — кандела (кд); количество вещества — моль (моль).

содержит семь основных и две дополнительные единицы. Основные единицы: длина — метр (м); масса — килограмм (кг); время — секунда (с); сила электрического тока — ампер (А); термодинамическая температура — Кельвин (К); сила света — кандела (кд); количество вещества — моль (моль).

Дополнительные единицы приняты для измерения плоского угла — радиан (рад) и телесного угла — стерадиан (ср). Производные единицы Международной системы образуются на основании определений физических величин или законов, устанавливающих связь между физическими величинами, например сила — Ньютон  угловая скорость (рад/с), ускорение

угловая скорость (рад/с), ускорение

Метр — длина, равная 1650763,73 длин волн в вакууме излучения соответствующего переходу между уровнями  и

и  атома криптона-86 (оранжевая линия спектра). Килограмм—масса, равная массе международного прототипа килограмма (приблизительно равен массе

атома криптона-86 (оранжевая линия спектра). Килограмм—масса, равная массе международного прототипа килограмма (приблизительно равен массе  чистой воды при температуре 4°С). Секунда — время, равное 9 192 631 770 периодам излучения, соответствующего переходу между двумя сверхтонкими уровнями основного состояния атома цезия-133 (приблизительно равна 1/86400 средних солнечных суток). Радиан — угол между двумя радиусами окружности, длина дуги между которыми равна радиусу. В градусном исчислении радиан равен

чистой воды при температуре 4°С). Секунда — время, равное 9 192 631 770 периодам излучения, соответствующего переходу между двумя сверхтонкими уровнями основного состояния атома цезия-133 (приблизительно равна 1/86400 средних солнечных суток). Радиан — угол между двумя радиусами окружности, длина дуги между которыми равна радиусу. В градусном исчислении радиан равен

В Международной системе для выражения больших или малых значений физических величин приняты кратные и дольные единицы, которые получаются при умножении исходных единиц на число 10 в соответствующей положительной (для кратных единиц) или отрицательной (для дольных единиц) степени от  до

до  Кратные и дольные единицы обозначаются путем присоединения к размерности исходной единицы соответствующих приставок:

Кратные и дольные единицы обозначаются путем присоединения к размерности исходной единицы соответствующих приставок:  — мега (М),

— мега (М),  — кило (к),

— кило (к),  — гекто (г),

— гекто (г),  — дека (да),

— дека (да),  — деци (д),

— деци (д),  — санти (с),

— санти (с),  — милли (м),

— милли (м),  — микро (мк) и др. В машиностроении используют дольные единицы длины: миллиметр —

— микро (мк) и др. В машиностроении используют дольные единицы длины: миллиметр —  м и микрометр — 1 мкм =

м и микрометр — 1 мкм =  м. Для измерения плоских углов применяются градус —

м. Для измерения плоских углов применяются градус —  рад; минута —

рад; минута —  и секунда —

и секунда —

Возможно эта страница вам будет полезна:

Классификация средств измерений

Средства измерений — технические средства, используемые при измерениях и имеющие нормированные метрологические свойства. Средства измерений делят на меры, измерительные приборы, измерительные преобразователи, впомогательные средства измерений, измерительные установки и измерительные системы.

Мера — средство измерений, предназначенное для воспроизведения физической величины заданного размера. Однозначная мера воспроизводит физическую величину одного размера, например концевая мера длины и мера массы (гиря). Многозначная мера воспроизводит ряд одноименных величин различного размера, например, штриховая мера длины и угловая мера (многогранная призма). Специально подобранный комплект мер, применяемых не только самостоятельно, но и в различных сочетаниях в целях воспроизведения ряда одноименных величин различного размера, называется набором мер, например наборы плоскопараллельных концевых мер длины и наборы угловых мер.

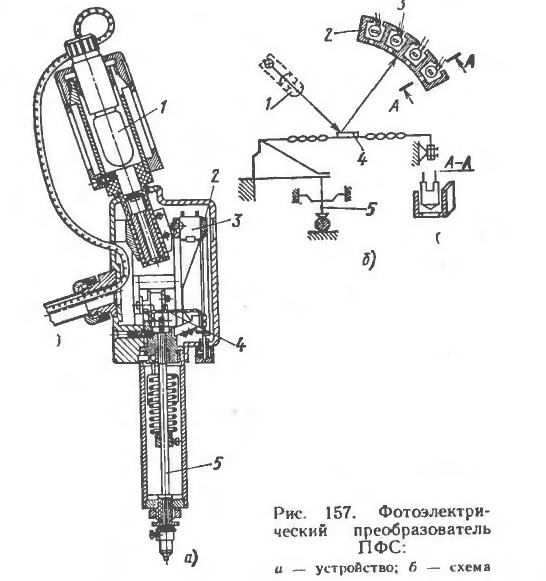

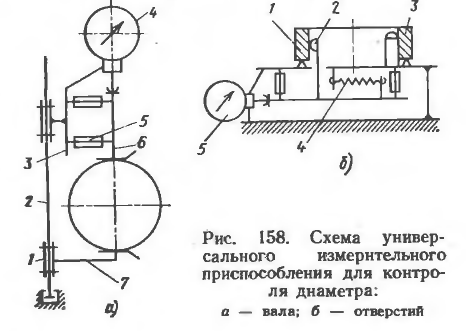

Измерительные приборы — средства измерений, предназначенные для выработки сигнала измерительной информации в форме, доступной для непосредственного восприятия наблюдателем. По характеру показаний они могут быть показывающие и аналоговые, а по принципу действия — приборы прямого действия, сравнения, интегрирующие и суммирующие. Для линейных и угловых измерений широко используются показывающие приборы прямого действия, допускающие только отсчет показаний. По назначению приборы делят на универсальные, предназначенные для измерения одинаковых физических величин различных объектов, и специализированные, используемые для измерения параметров однотипных изделий (например, размеров резьб или зубчатых колес) или одного параметра различных изделий (например, шероховатости или твердости). По принципу действия, который положен в основу измерительной системы, приборы подразделяют на механические, оптические, оптико-механические, пневматические, электрические, рентгеновские, лазерные и др.

Во многих случаях название прибора определяется конструкцией измерительного механизма. Универсальные приборы для линейных измерений с механической измерительной системой делят на: штангенприборы с нониусом; микрометрические приборы с микрометрическим винтом (микровинт); рычажно-механические приборы с зубчатыми, рычажно-зубчатыми и пружинными механизмами. По установившейся терминологии простейшие приборы, например штангенприборы и микрометрические приборы, называют также измерительным инструментом.

Метрологические показатели средств измерений

Меры характеризуются номинальным и действительным значениями. Номинальное значение меры — значение величины, указанное на мере или приписываемое ей. Действительное значение меры — действительное значение величины, воспроизводимой мерой.

Измерительные приборы состоят из чувствительного элемента, который находится под непосредственным Воздействием физической величины, измерительного механизма и отсчетного устройства. Отсчетное устройство показывающего прибора имеет шкалу и указатель, выполненный в виде материального стержня — стрелки или в виде луча света — светового указателя.

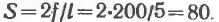

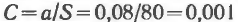

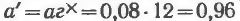

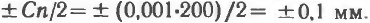

Шкала (рис. 1) представляет собой совокупность отметок и проставленных у некоторых из них чисел отсчета, соответствующих ряду последовательных значений величины. Шкалы с делениями постоянной длины называют равномерными.

Длина деления шкалы  — расстояние между осями (или центрами) двух соседних отметок шкалы. Цена деления шкалы

— расстояние между осями (или центрами) двух соседних отметок шкалы. Цена деления шкалы  — разность значений величины, соответствующих двум соседним отметкам шкал. Чувствительность прибора определяется отношением сигнала на выходе прибора к вызывающему его изменению измеряемой величины. Абсолютную чувствительность прибора определяют по формуле

— разность значений величины, соответствующих двум соседним отметкам шкал. Чувствительность прибора определяется отношением сигнала на выходе прибора к вызывающему его изменению измеряемой величины. Абсолютную чувствительность прибора определяют по формуле  При измерениях длин чувствительность прибора является безразмерной величиной и называется также передаточным отношением прибора.

При измерениях длин чувствительность прибора является безразмерной величиной и называется также передаточным отношением прибора.

Начальное и конечное значения шкалы — наименьшее и наибольшее значения измеряемой величины, указанные на шкале. Диапазон показаний — область значений измеряемой величины, для которой нормированы допускаемые погрешности прибора. Предел измерений — наибольшее или наименьшее значение диапазона измерений. Вариация показаний — разность показаний прибора, соответствующих данной точке диапазона измерений, при двух направлениях медленных измерений показаний прибора. Стабильность средства измерения — качество средства измерений, отражающее неизменность во времени его метрологических свойств.

Измерительное усилие прибора — сила, создаваемая прибором при контакте с изделием и действующая по линии измерения. Оно обычно вызывается пружиной, обеспечивающей контакт чувствительного элемента прибора, например измерительного наконечника, с поверхностью измеряемого объекта. При деформации пружины происходит изменение усилия: разность между наибольшим и наименьшим значениями — максимальное колебание измерительного усилия.

Погрешности средств измерений

Погрешности средств измерений возникают в результате воздействия большого числа факторов, обусловленных их изготовлением, хранением, эксплуатацией и условиями проведения измерений. Абсолютная погрешность меры представляет собой разность между номинальным значением меры и истинным значением воспроизводимой ею величины. Абсолютная погрешность прибора — разность между показаниями прибора и истинным значением измеряемой величины. Однако в связи с тем, что истинное значение величины неизвестно, на практике вместо него используют действительное значение величины. Приведенной погрешностью прибора является отношение абсолютной погрешности к нормируемому значению, за которое принимают значение, равное верхнему пределу измерений, или диапазону измерений, или длине шкалы и т. п. Так, для вольтметра с верхним пределом измерений 150 В н абсолютной погрешностью  в приведенная погрешность, которую обычно выражают в процентах, будет

в приведенная погрешность, которую обычно выражают в процентах, будет

(нормирующее значение в данном случае равно верхнему пределу, т. е. 150 В).

На погрешность средств измерений большое влияние оказывают условия его применения. Величина, которую не измеряют данным средством измерения, но которая оказывает влияние на результаты измерений этим средством, называется влияющей физической величиной, например, температура, давление, влажность, запыленность окружающей среды, механические и акустические вибрации и т. п. Условия применения средств измерения, при которых влияющие величины имеют нормальное значение или находятся в пределах нормальной области значений, называют нормальными условиями. Нормальные условия для линейных и угловых измерений — температура 20 °С, атмосферное давление 101,32472 кПа (760 мм рт. ст.), относительная влажность 58 % и др.

Основной погрешностью является погрешность средства измерений, используемого при нормальных условиях; дополнительной погрешностью — изменение действительного значения меры или показания прибора при отклонении одной из влияющих величин за пределы, установленные для нормальной области ее значений. Наибольшая погрешность средства измерений, при которой оно может быть признано годным и допущено к применению, называется пределом допускаемой погрешности.

Класс точности средства измерений — это обобщенная характеристика средства измерений, определяемая пределами допускаемых и дополнительных погрешностей, а также другими свойствами средств измерений, влияющими на их точность и определяемыми стандартами на отдельные виды средств измерении. Например, класс точности концевых мер характеризует близость их размера к номинальному значению, допускаемое отклонение от плоскости, а также притираемость и стабильность.

Классификация и методы измерений

По способу получения значений физической величины измерения могут быть прямыми, косвенными, совокупными и совместными. При прямом измерении искомое значение величины находят непосредственно из опытных данных. Примерами прямых измерений являются измерения длины с помощью линейных мер или температуры термометром.

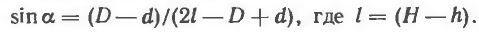

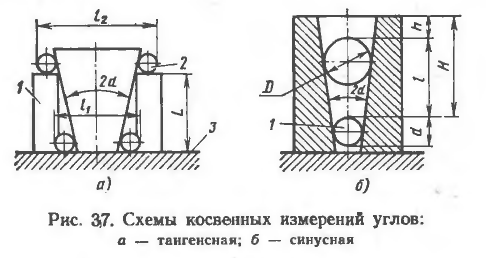

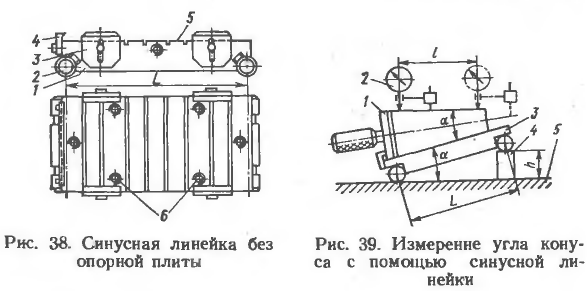

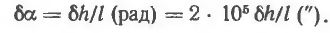

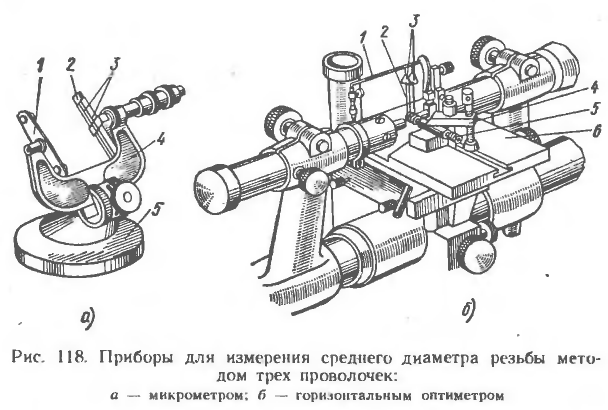

Прямые измерения составляют основу более сложных косвенных, совокупных и совместных измерений. При косвенном измерении искомое значение величины находят на основании известной зависимости между этой величиной и величинами, подвергаемыми прямым измерениям, например тригонометрические методы измерения углов, при которых острый угол прямоугольного треугольника определяют по измеренным длинам катетов и гипотенузы, или измерение среднего диаметра резьбы методом трех проволочек. Косвенные измерения в ряде случаев позволяют получить более точные результаты, чем прямые измерения. Например, погрешности прямых измерений углов угломерами на порядок выше погрешностей косвенных измерений углов с помощью синусных линеек.

Измерения могут быть абсолютными или относительными. Абсолютное измерение основано на прямых измерениях одной или нескольких основных величин и (или) использовании значений физических констант. При линейных и угловых абсолютных измерениях, как правило, находят одну физическую величину, например диаметр вала штангенциркулем. Относительное измерение — измерение отношения величины к одноименной величине, играющей роль единицы, или измерение величины по отношению к одноименной величине, принимаемой за исходную. Относительное измерение основано на сравнении измеряемой величины с известным значением меры. Искомую величину при этом находят алгебраическим суммированием размера меры и показаний прибора.

Для повышения точности измерений разработан ряд методов измерений. Метод измерений — это совокупность приемов использования принципов и средств измерений. Принципом измерений называется совокупность физических явлений, на которых основаны измерения. Метод непосредственной оценки — метод измерений, при котором значение величины определяют непосредственно по отсчетному устройству измерительного прибора прямого действия. Например, измерение длины тела линейкой, силы электрического тока амперметром.

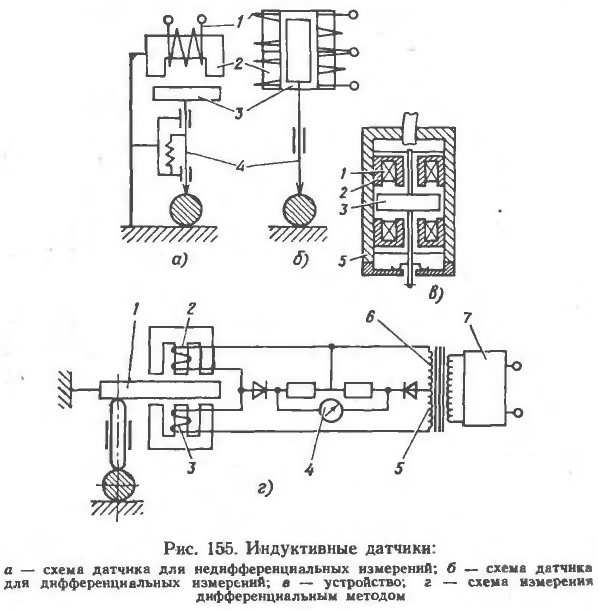

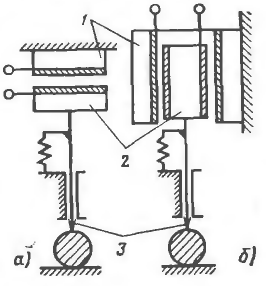

Метод сравнения с мерой основан на сравнении измеряемой величины с величиной, воспроизводимой мерой. Например, измерение диаметра вала блоком концевых мер в державке с притертыми боковичками или на оптиметре, массы тела на рычажных весах с уравновешиванием гирями. В технике измерений применяют несколько методов сравнения с мерой — методы противопоставления, замещения, совпадений, нулевой метод. При линейных и угловых измерениях часто используют дифференциальный метод — метод сравнения с мерой, при котором на измерительный прибор воздействует разность измеряемой величины и известной величины, воспроизводимой мерой. Этот метод применяют, например, при измерениях пневматическими, индуктивными и другими приборами.

Все методы измерений могут осуществляться контактным способом, при котором измерительные поверхности прибора взаимодействуют с проверяемым изделием, или бесконтактным способом, при котором взаимодействия нет.

Методы и средства контроля

На производстве наиболее производительной операцией измерения является контроль. Контроль качества — проверка соответствия качества продукции установленным требованиям. При контроле проверяют, находятся ли действительные значения параметров изделия в допускаемых пределах, но числовые значения величин не определяют. Например, проверяют, укладывается ли действительный размер диаметра вала в границы допуска, указанные на чертеже. Это дает возможность увеличить производительность и снизить стоимость измерений.

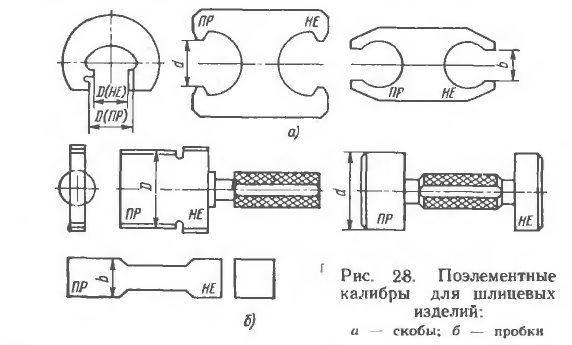

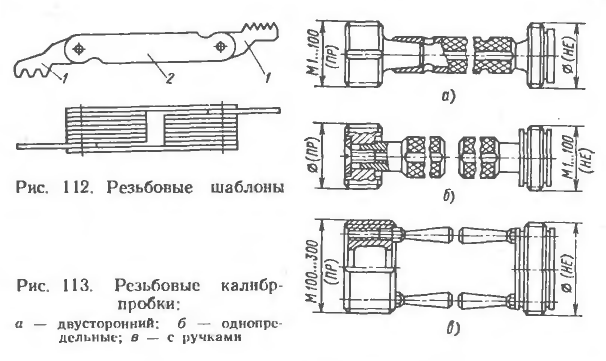

Применяются два метода контроля. Дифференцированный (поэлементный) контроль заключается в независимой проверке каждого параметра изделия в отдельности, например контроль значений среднего диаметра, шага и половины угла профиля резьбы метчиков; комплексный контроль — в одновременной проверке суммарной погрешности нескольких параметров, например контроль качества резьбы изделия проходной резьбовой пробкой. Дифференцированный метод контроля позволяет установить причины брака изделий, а комплексный метод обеспечивает проверку годности изделий.

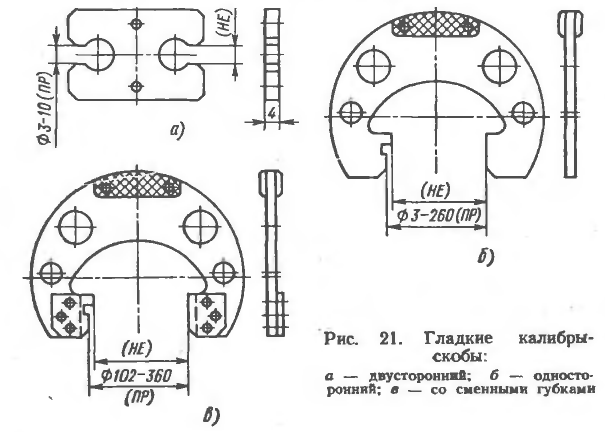

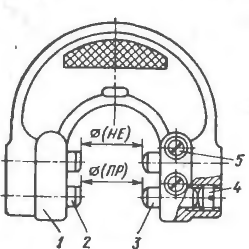

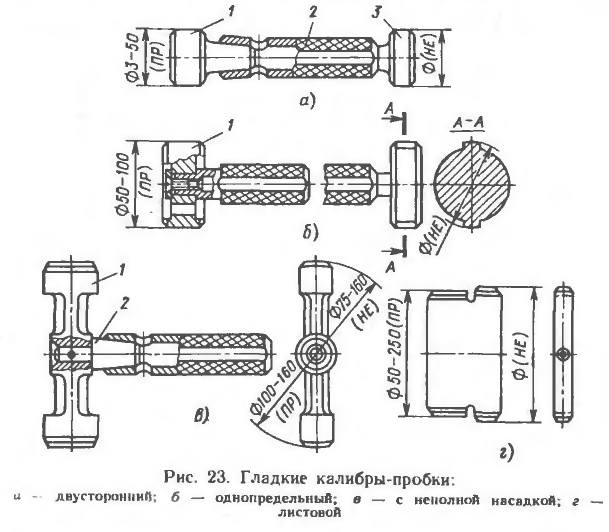

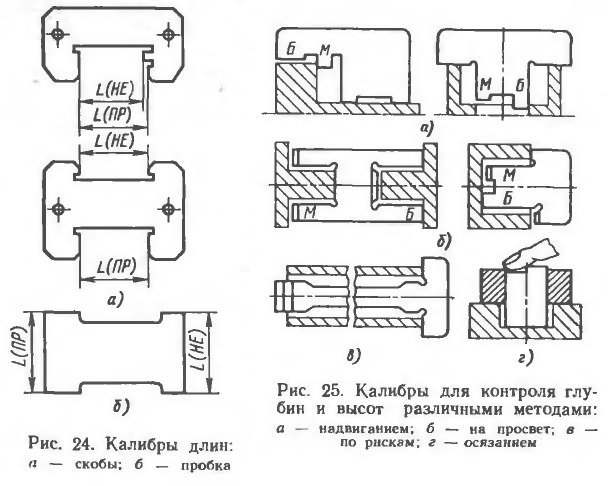

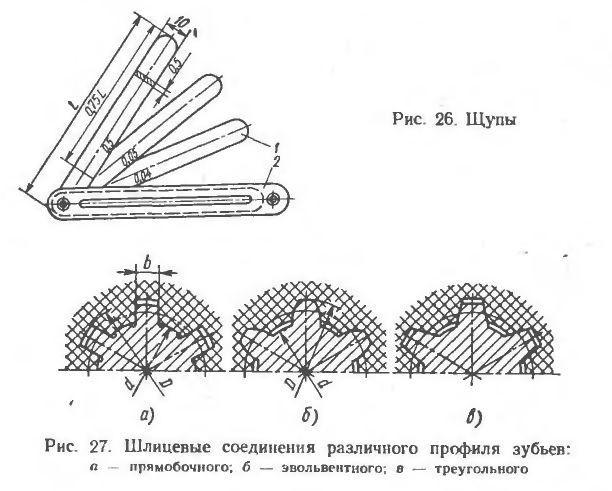

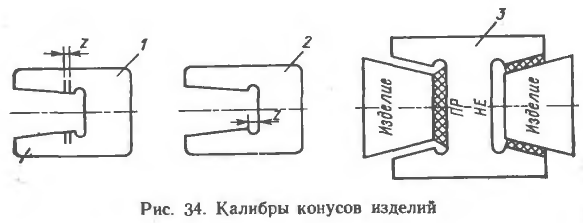

Для контроля геометрических параметров используются калибры. Калибр — однозначная мера специальной конструкции, предназначенная для проверки соответствия действительных значений геометрических параметров изделий заданным параметрам без определения их числового значения. К ним относятся гладкие предельные калибры (пробки и скобы), резьбовые калибры, калибры конусов и шлицевых изделий, шаблоны и др.

Погрешности измерений и их оценка

Погрешность измерения возникает в результате наложения элементарных погрешностей, вызываемых разными причинами. Рассмотрим отдельные составляющие суммарной погрешности измерений. Инструментальная погрешность измерения определяется погрешностью применяемых средств измерения — измерительных приборов и мер. Погрешность отсчитывания возникает ввиду недостаточно точного отсчитывания показаний прибора. Погрешность интерполяции при отсчитывании происходит от недостаточно точной оценки на глаз доли деления шкалы, соответствующей положению указателя.

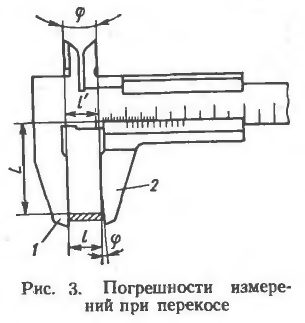

Погрешность от параллакса возникает вследствие визирования (наблюдения) стрелки, расположенной на некотором расстоянии от поверхности шкалы в направлении, не перпендикулярном к поверхности шкалы. Погрешность от параллакса  (рис. 2) прямо пропорциональна расстоянию

(рис. 2) прямо пропорциональна расстоянию  указателя 1 от шкалы 2 и тангенсу угла

указателя 1 от шкалы 2 и тангенсу угла  линии зрения наблюдателя к поверхности шкалы:

линии зрения наблюдателя к поверхности шкалы:

Погрешность от перекоса возможна в приборах, в конструкции которых не соблюден принцип Аббе, заключающийся в том, что линия измерения должна являться продолжением линии шкалы. Например, перекос рамки штангенциркулей (рис. 3) изменяет расстояние между

губками 1 и 2. Погрешность определения измеряемого размера из-за перекоса  При выполнении принципа Аббе

При выполнении принципа Аббе  и соответственно

и соответственно

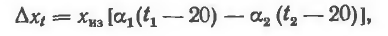

Внешние погрешности возникают вследствие отклонения от нормальных условий измерения. Например, отклонение температуры от нормального значения 20°С приводит к изменению длины деталей, средств измерений и изделий. Если невозможно создать нормальные условия, то в результате линейных измерений следует вводить температурную поправку:

где  — измеряемый размер;

— измеряемый размер;  — коэффициенты линейного расширения материалов средства измерения и изделия;

— коэффициенты линейного расширения материалов средства измерения и изделия;  — температуры средства измерения и изделия

— температуры средства измерения и изделия

Погрешности измерений от измерительного усилия возникают вследствие контактных деформаций в месте соприкосновения поверхностей средства измерения и изделия; деформации формы изделия, например тонкостенных деталей; упругих деформаций установочного узла, например скоб, стоек или штативов. Погрешность метода измерений обусловлена несовершенством метода измерения, например неправильно выбранной схемой базирования (установки) изделия, неправильно выбранной последовательностью проведения измерений.

Рассмотренные выше причины вызывают появление систематических и случайных погрешностей, из которых складывается суммарная погрешность измерения. Эти причины могут приводить к грубым погрешностям измерений. Систематическая погрешность является составляющей погрешности измерения, которая остается постоянной или закономерно изменяется при повторных измерениях одной и той же величины. К систематическим относятся, например, погрешности от неисправности прибора или от несоответствия действительного значения меры ее номинальному значению. Систематические погрешности могут быть изучены опытным путем и исключены из результатов измерений. В целях исключения систематической погрешности вводится поправка — значение величины, одноименной с измеряемой, прибавляемое к полученному при измерениях значению. Поправка суммируется с номинальным значением меры или с показаниями прибора

Случайная погрешность — составляющая погрешности измерения, изменяющаяся случайным образом при повторных измерениях одной и той же величины, вследствие большого числа неподдающихся учету причин, например погрешности от вариации показаний измерительного прибора, погрешности округления или отсчитывания показаний прибора. Случайные погрешности нельзя исключить из результатов измерений, но их влияние можно уменьшить путем многократных повторных измерений одной величины и обработкой опытных данных. Грубая погрешность — погрешность измерения, существенно превышающая ожидаемую при данных условиях погрешность. Результаты измерений, содержащие грубые погрешности, исключают как недостоверные.

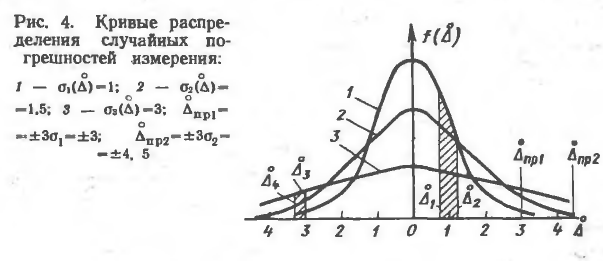

Для оценки возможной погрешности измерений необходимо знать закономерности появления случайных погрешностей. При большом числе измерений их значения, как правило, распределяются по закону Гаусса: погрешности измерений могут принимать непрерывный ряд значений; вероятность (частота) появления погрешностей, равных по значению и обратных по знаку, одинакова; большие по абсолютному значению погрешности встречаются реже малых; средняя арифметическая погрешность стремится к нулю при увеличении числа измерений.

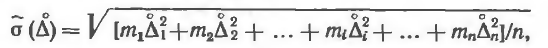

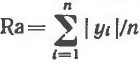

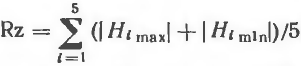

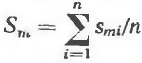

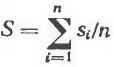

Распределение значений случайных погрешностей  зависит от точности измерений и может быть определено по их среднему квадратическому отклонению, которое вычисляется по формуле:

зависит от точности измерений и может быть определено по их среднему квадратическому отклонению, которое вычисляется по формуле:

где  — число измерений, содержащих погрешность

— число измерений, содержащих погрешность  — общее число измерений.

— общее число измерений.

Вероятность (частота) появления погрешности  -равна отношению

-равна отношению  Так как погрешности могут принимать непрерывный ряд, т. е. бесконечное множеств значений, вероятность каждого отдельного значения

Так как погрешности могут принимать непрерывный ряд, т. е. бесконечное множеств значений, вероятность каждого отдельного значения  равна нулю. Вероятность появления погрешностей в каком-либо интервале значений определяется по плотности распределения вероятности случайных погрешностей

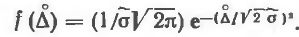

равна нулю. Вероятность появления погрешностей в каком-либо интервале значений определяется по плотности распределения вероятности случайных погрешностей  которую вычисляют по формуле:

которую вычисляют по формуле:

Для графического определения вычерчивается кривая  при заданном значении

при заданном значении  (рис. 4). Вероятность погрешностей в выбранном интервале значений, например

(рис. 4). Вероятность погрешностей в выбранном интервале значений, например  равна отношению площади под кривой в этом интервале (показано штриховкой) ко всей площади под кривой. Кривые распределения стремятся к нулю при увеличении абсолютных значений погрешностей. Вероятность появления погрешностей равна

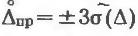

равна отношению площади под кривой в этом интервале (показано штриховкой) ко всей площади под кривой. Кривые распределения стремятся к нулю при увеличении абсолютных значений погрешностей. Вероятность появления погрешностей равна  т. е. практически исключена. Погрешность

т. е. практически исключена. Погрешность  называют предельной погрешностью измерений. Погрешности измерений

называют предельной погрешностью измерений. Погрешности измерений  относят к грубым погрешностям.

относят к грубым погрешностям.

Случайную погрешность можно уменьшить путем многократных измерений. Если какую-либо величину измерять много раз, то вероятным значением этой величины, или ее математическим ожиданием, будет среднее арифметическое значение х, подсчитанное по результатам этих измерений jc,:

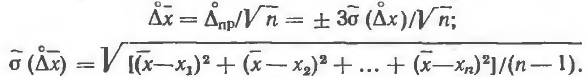

Погрешность среднего арифметического значения и среднее квадратическое отклонение для ряда измерений вычисляют по формулам:

Погрешность среднего арифметического значения уменьшается при увеличении числа измерений. Например, при

а при  Если при обработке результатов измерений выявлены измерения, содержащие грубые погрешности, то их исключают и выполняют повторные расчеты и т. д.

Если при обработке результатов измерений выявлены измерения, содержащие грубые погрешности, то их исключают и выполняют повторные расчеты и т. д.

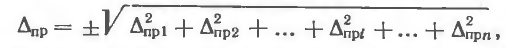

При измерениях случайные и систематические погрешности проявляются одновременно. Если систематические погрешности отсутствуют или учтены поправками, то суммарная предельная погрешность измерения

где  — предельные погрешности измерительных приборов, установочных мер, температурных деформаций, деформаций от измерительного усилия, базирования приборов и других факторов, из которых складывается суммарная погрешность данного измерения.

— предельные погрешности измерительных приборов, установочных мер, температурных деформаций, деформаций от измерительного усилия, базирования приборов и других факторов, из которых складывается суммарная погрешность данного измерения.

Возможно эта страница вам будет полезна:

Выбор средств измерений

При выборе средств измерений учитываются их метрологические параметры, эксплуатационные факторы (организационная форма контроля, особенности конструкции и размеры изделий, производительность оборудования и т. п.), экономические соображения и др. Важное значение имеет правильный выбор допускаемой погрешности средств измерений: недостаточная точность измерений приводит к снижению качества продукции и увеличению ее себестоимости, завышенная точность повышает трудоемкость и стоимость измерений и ведет к увеличению затрат на производство.

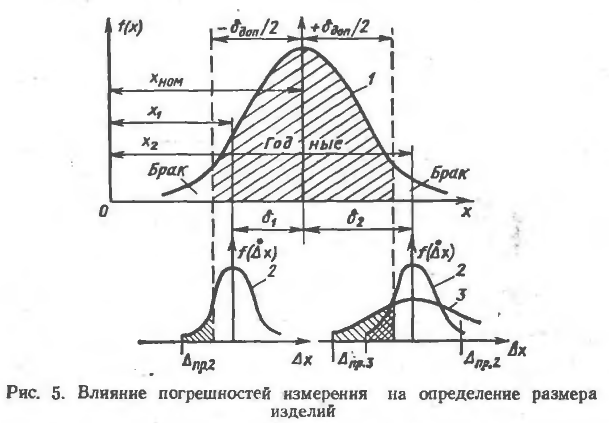

Принцип выбора точности средств измерений пока зан на рис. 5. Истинные размеры изделий х вследствие воздействия при изготовлении многих факторов распределяются случайным образом, например, по закону Гаусса. Плотность распределения вероятности измеряемого параметра  показана на рис. 5 Для параметра, исходя из условий работы, качества, надежности и взаимозаменяемости изделий, материала, технологии изготовления, себестоимости и других факторов, устанавливается предельно допустимое отклонение параметра

показана на рис. 5 Для параметра, исходя из условий работы, качества, надежности и взаимозаменяемости изделий, материала, технологии изготовления, себестоимости и других факторов, устанавливается предельно допустимое отклонение параметра  от номинального значения

от номинального значения  Отношение заштрихованной площади к общей площади под кривой показывает процент годных изделий для заданного технологического процесса и установленного поля допуска параметра при погрешности измерений, равной нулю.

Отношение заштрихованной площади к общей площади под кривой показывает процент годных изделий для заданного технологического процесса и установленного поля допуска параметра при погрешности измерений, равной нулю.

Действительные значения параметра зависят от по грешности измерений  которые так же, как погрешности изготовления, распределяются случайным образом (см. кривые 2 и 3 на рис. 5). Поэтому случайные погрешности измерений приводят к неопределенности (случайности) оценки действительных значений

которые так же, как погрешности изготовления, распределяются случайным образом (см. кривые 2 и 3 на рис. 5). Поэтому случайные погрешности измерений приводят к неопределенности (случайности) оценки действительных значений  параметра вблизи границ поля допуска. При этом может оказаться, что часть годных изделий с отклонением параметра

параметра вблизи границ поля допуска. При этом может оказаться, что часть годных изделий с отклонением параметра  будет отнесена к браку и, наоборот, некоторые бракованные изделия с отклонением параметра будут приняты как годные. Вероятность погрешности можно оценить по отношению заштрихованных площадей под кривыми 2 и 3 к заштрихованной площади под кривой. Таким образом, чем меньше допуск на изделие и чем больше погрешность измерений, тем больше вероятность погрешности контроля и ниже качество продукции. Число необнаруженных бракованных изделий и фиктивного брака определяется отношением предельной погрешности измерений к допуску параметра

будет отнесена к браку и, наоборот, некоторые бракованные изделия с отклонением параметра будут приняты как годные. Вероятность погрешности можно оценить по отношению заштрихованных площадей под кривыми 2 и 3 к заштрихованной площади под кривой. Таким образом, чем меньше допуск на изделие и чем больше погрешность измерений, тем больше вероятность погрешности контроля и ниже качество продукции. Число необнаруженных бракованных изделий и фиктивного брака определяется отношением предельной погрешности измерений к допуску параметра

Выбор средств измерений выполняется в соответствии с государственными стандартами, которые устанавливают допускаемую погрешность измерений  в зависимости от предельных отклонений контролируемого параметра. Например, ГОСТ 8.051—81 устанавливает допускаемые погрешности при измерении линейных размеров до 500 мм. Допускаемые погрешности измерений включают погрешности мер и измерительных приборов, условий их применения и метода измерений.

в зависимости от предельных отклонений контролируемого параметра. Например, ГОСТ 8.051—81 устанавливает допускаемые погрешности при измерении линейных размеров до 500 мм. Допускаемые погрешности измерений включают погрешности мер и измерительных приборов, условий их применения и метода измерений.

Метрологи участвуют в выборе измерительных средств совместно с технологами производства и конструкторами изделия, разрабатывают заводские инструкции по выбору средств измерений и рекомендации по оснащению производства ими.

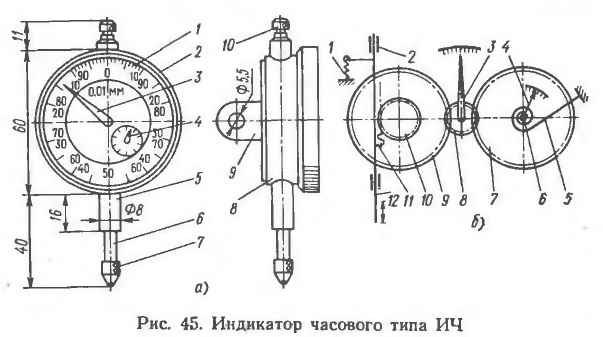

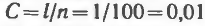

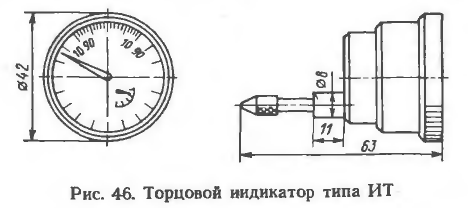

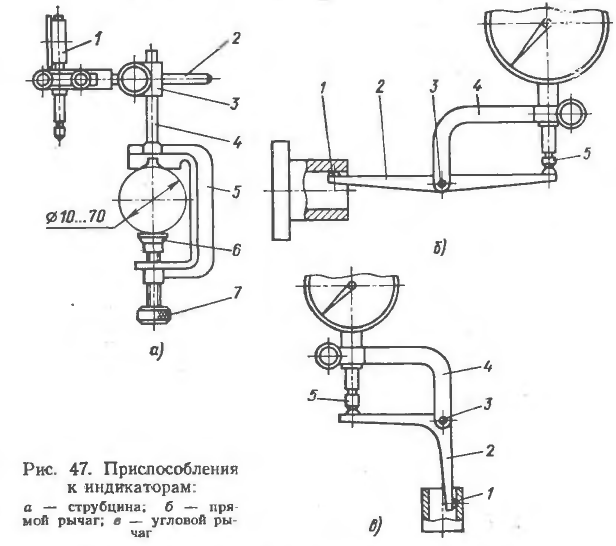

Пример. Подобрать установочную концевую меру длины для контроля диаметра вала с помощью индикатора часового типа класса точности 0. Условия измерения — нормальные, погрешность базирования индикатора составляет 4 мкм, номинальный диаметр вала  мм, отклонения размеров вала соответствуют квалитету Л6.

мм, отклонения размеров вала соответствуют квалитету Л6.

По ГОСТ 8.051—81 для вала  мм и квалитета

мм и квалитета  находим допуск размера вала

находим допуск размера вала  мкм и допускаемую погрешность измерения

мкм и допускаемую погрешность измерения  мкм.

мкм.

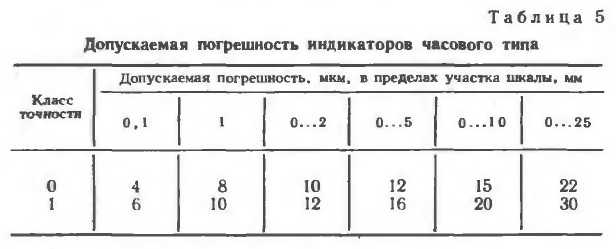

Индикатор часового типа класса точности 0 в пределах участка шкалы  мкм, в который укладывается допуск размера вала, имеет предельную основную погрешность

мкм, в который укладывается допуск размера вала, имеет предельную основную погрешность  мкм (см табл. 5).

мкм (см табл. 5).

Допускаемая погрешность установочной меры

где  мкм — погрешность базирования

мкм — погрешность базирования

Предельные погрешности концевых мер длины классов точности 2 и 3 равны (см. табл. 2), соответственно,

где  м — номинальная длина меры.

м — номинальная длина меры.

Условия требуемой точности измерений выполняются для меры класса точности 2:

Передача единицы длины от эталонов рабочим средствам измерений

По точности средства измерений делятся на эталоны, образцовые и рабочие средства измерений. Эталон единицы — средство измерений (или комплекс средств измерений), обеспечивающее воспроизведение и хранение единицы в целях передачи ее размера менее точным средствам измерений. Эталоны воспроизводят размер единицы с наивысшей точностью.

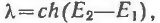

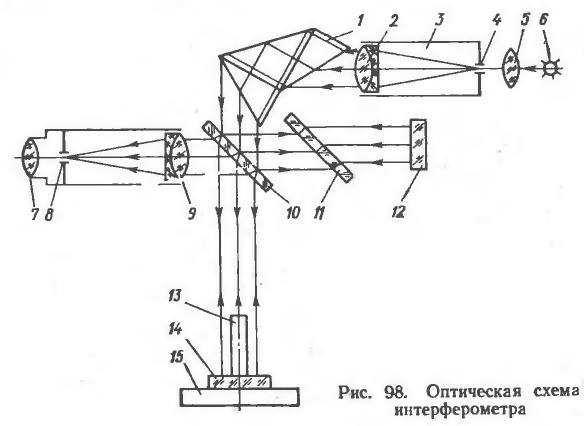

Эталонный метод воспроизведения метра в длинах световой волны заключается в следующем. При прохождении электрического тока через пары и газы атомы излучают свет с линейным спектром. Каждая линия спектра соответствует монохроматическому потоку света с определенной длиной волны  При распространении в вакууме

При распространении в вакууме  где с — скорость света в пустоте; h — постоянная Планка;

где с — скорость света в пустоте; h — постоянная Планка;  — энергии двух состояний атома.

— энергии двух состояний атома.

В качестве международного эталона принята длина волны оранжевой линии излучения криптона-86, свечение которого осуществляют в специальных газоразрядных лампах при строго установленных условиях. Длина волны в вакууме первичного излучения равна 0,60578021 мкм.

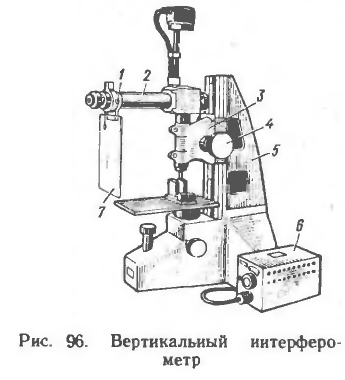

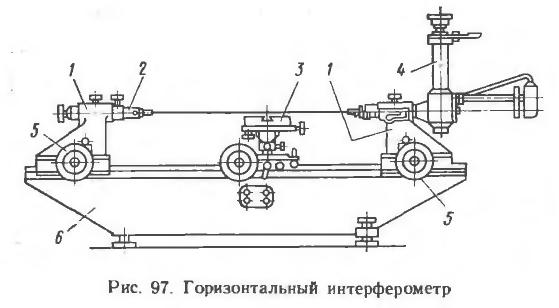

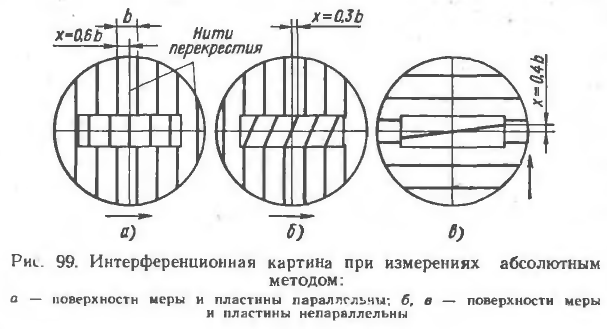

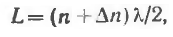

Государственный первичный эталон метра состоит из источника (лампы) первичного эталонного излучения криптона-86 и эталонного интерферометра, применяемого для измерения длины штриховых и концевых мер (вторичные эталоны). Он обеспечивает воспроизведение единицы длины в диапазоне 0…1 м со средним квадратичным отклонением результатов измерений, не превышающим  что соответствует предельной погрешности одного измерения

что соответствует предельной погрешности одного измерения

Размер единицы передается от эталонов рабочим средствам измерений путем поверки менее точных средств измерений более точными. Поверка — определение метрологическим органом погрешностей средства измерения и установление его пригодности к применению.

Образцовым средством измерений служит мера или измерительный прибор, применяемые для поверки по ним других средств измерений и утвержденные в качестве образцовых. Использование образцовых мер и приборов только для поверки уменьшает их износ, увеличивает срок службы и надежность передачи единицы. Рабочее средство измерений применяется для измерений, не связанных с передачей единицы.

Поверочная схема — утвержденный в установленном порядке документ, определяющий средства, методы и точность передачи размера единицы от эталона или исходного образцового средства измерений рабочим средствам измерений. Поверочные схемы по их назначению подразделяются на общесоюзные, охватывающие все средства измерения данной физической величины в стране, и локальные, которые распространяются на измерения, проводимые отдельными органами метрологической службы.

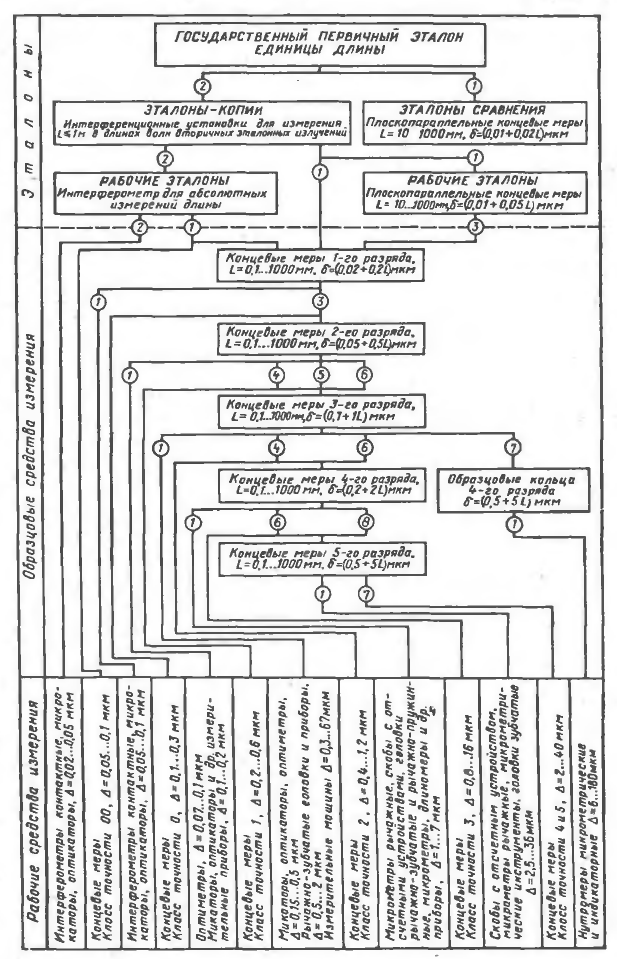

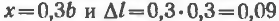

Общесоюзная поверочная схема для средств измерения длины состоит из двух частей: для штриховых мер, у которых заданное значение длины определяется расстоянием между штрихами, нанесенными на плоской поверхности; для концевых мер, у которых заданный размер равен расстоянию между плоскостями, ограничивающими меру. Рассмотрим сокращенную часть поверочной схемы для концевых мер длины (рис. 6). От Государственного первичного эталона длины размер единицы передается эталонам-копиям и затем рабочим эталонам. Соподчинение средств измерений на схемах обозначено соединительными линиями, на которых в кругах указаны методы поверки.

Основными образцовыми средствами измерения для передачи размера единицы от эталонов к рабочим приборам и мерам являются образцовые меры. В порядке понижения точности образцовые средства измерений делят

на разряды: 1-й, 2-й и т. д. Разряд образцовых средств измерений — это категория образцовых средств измерений, отнесенных к одной и той же ступени поверочной схемы. Он характеризуется предельной допускаемой погрешностью  и устанавливается метрологической аттестацией. Метрологическая аттестация — исследование средства измерений, выполняемое метрологическим органом для определения метрологических свойств этого средства измерений, и выдача документа с указанием полученных данных.

и устанавливается метрологической аттестацией. Метрологическая аттестация — исследование средства измерений, выполняемое метрологическим органом для определения метрологических свойств этого средства измерений, и выдача документа с указанием полученных данных.

Рабочие измерительные приборы группируют по основной допускаемой погрешности а рабочие меры подразделяют по классам точности. Погрешность образцовых мер  должна быть в 2—3 раза меньше погрешности рабочих мер и приборов, для поверки которых они предназначены.

должна быть в 2—3 раза меньше погрешности рабочих мер и приборов, для поверки которых они предназначены.

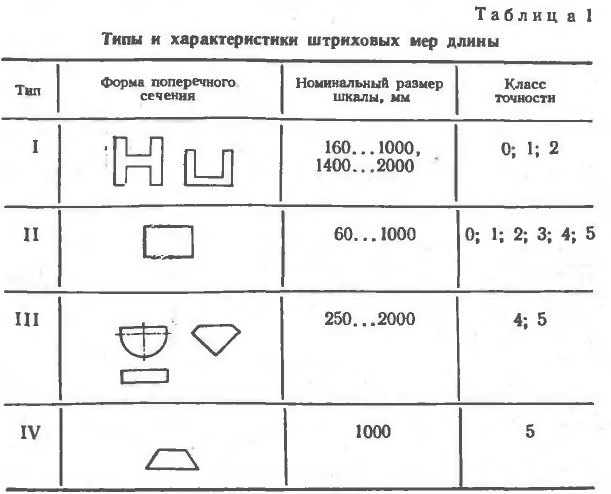

Меры длины и плоского угла, штриховые меры длины

Штриховые меры длины изготовляют в виде брусков четырех типов с различными формами поперечного сечения (табл. 1). Однозначные меры имеют два штриха на краях бруса. Шкалы многозначных мер могут имет^ деления шкалы 1 дм, 1 см, 1 мм, 0,2 мм и 0,1 мм на всей длине или на ее отдельных участках. Шкалы наносят на нейтральной плоскости мер типа I и на верхней или боковой поверхности мер типа II—IV.

Брусковые штриховые меры длины применяют для измерения линейных размеров и перемещений, в качестве шкал приборов и станков, а также в качестве образцовых средств измерений при поверке мер длины, измерительных линеек, шкал приборов, станков, машин и линейных преобразователей.

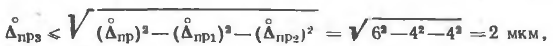

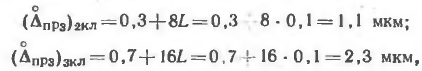

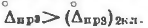

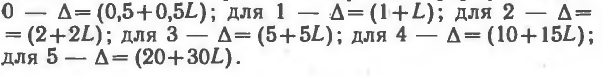

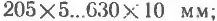

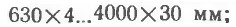

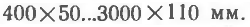

Общую длину и цену деления шкалы штриховых мер поверяют путем сравнения с образцовыми штриховыми мерами на специальных оптических приборах — компараторах, которые имеют отсчетные микроскопы с ценой деления 0,001 мм. Допускаемые погрешности мер в .микрометрах можно рассчитать в зависимости от номинального значения интервала шкалы L (м) и различных классов точности меры по следующим формулам: для

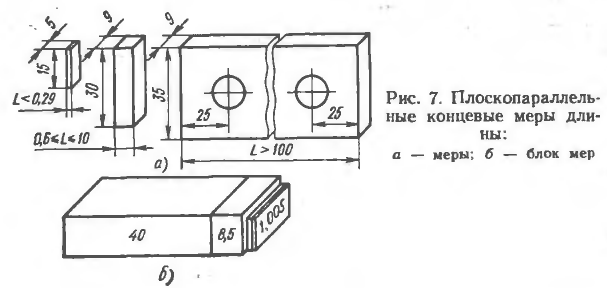

Плоскопараллельные концевые меры длины

Плоскопараллельные концевые меры длины имеют форму прямоугольного параллелепипеда (плитки) с двумя параллельными измерительными поверхностями, расстояние между которыми равно номинальному значению длины меры L. Конструкция и размеры основных типов концевых мер показаны иа рис. 7, а. Длина мер измеряется в пределах L=0,1…1000 мм через определенные интервалы-градации, равные 0,001; 0,005; 0,01; 0,1; 0,5; 1,0; 10; 25; 50 и 100 мм.

Рабочие концевые меры длины предназначены для регулировки и настройки на размер показывающих измерительных приборов, для непосредственных измерений размеров изделий, а также для выполнения особо точных разметочных работ и наладки станков. Образцовые меры применяют для передачи размера единицы длины от первичного эталона концевым мерам меньшей точности и для поверки и градуировки измерительных приборов длины.

Рассмотрим нормируемые параметры концевых мер. Длина концевой меры в любой точке измерительной поверхности равна длине перпендикуляра, опущенного из данной точки на противоположную поверхность. Отклонение длины концевой меры — наибольшая по абсолютному значению разность между длиной меры в любой

точке и номинальной длиной. Отклонение от плоскопа-раллельности концевой меры есть разность между наибольшей и наименьшей длинами.

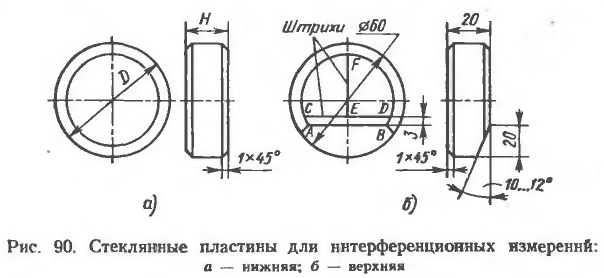

Протираемость концевых мер — это свойство измерительных поверхностей мер прочно сцепляться между собой или с плоскими стеклянными пластинами при накладывании одной меры на другую или меры на пластину. Притираемость мер объясняется молекулярным притяжением тщательно обработанных поверхностей в присутствии тончайших слоев смазки толщиной

~0,02 мкм, которая остается на мерах после промывки их в бензине. Притираемость позволяет составлять блоки концевых мер требуемого размера (рис. 7, б). Перед составлением блока нужно отобрать входящие в него меры, вытереть смазку чистой салфеткой, промыть меры в бензине и высушить. Размер блока мер Lc равен сумме длин мер, входящих в него. Предельные отклонения длины блока рассчитывают по отклонениям составляющих его мер.

Концевые меры длины выпускаются наборами, которые обеспечивают составление блока мер любого размера с интервалом I мкм. В машиностроении наиболее распространены набор № 1, содержащий 83 меры, и набор № 3, содержащий 112 мер. В наборы входят две пары дополнительных мер, которые притираются к блоку всегда одной стороной и служат для защиты основных мер блока от изнашивания и повреждений.

Выбор мер блока заданного размера выполняют в следующем порядке:

- 1) подбирают меру, которая содержит наименьшую долю размера;

- 2) размер выбранной меры вычитают из размера блока и определяют остаток;

- 3) подбирают меру, которая содержит наименьшую долю остатка, и определяют новый остаток и т. д. Из всех возможных вариантов состава блока следует выбирать тот, который содержит наименьшее число мер.

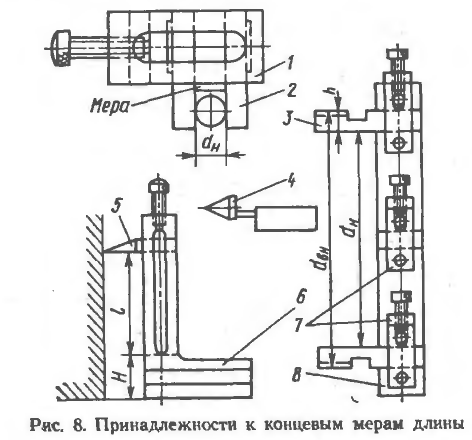

Наборы принадлежностей к концевым мерам длины позволяют с помощью концевых мер осуществлять проверку наружных и внутренних размеров изделий и разметочные работы. В наборы (рис. 8) входят державки / для крепления блоков мер с плоскопараллельными 2. радиусными 3, центровыми 4 и чертильными 5 боковиками; основание 6 для установки блоков при разметке; стяжки 7 для крепления блоков с мерами размером L^t ^100 мм, которые имеют отверстия; зажимные сухари 8 для крепления стяжками 7 боковиков к мерам; отвертка с нормированным усилием.

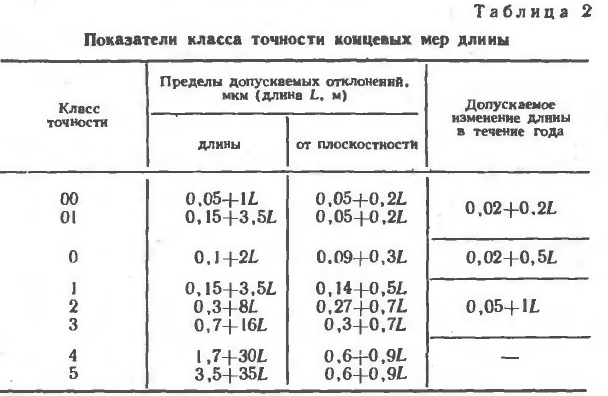

Концевые меры длины выпускают шести классов точности 00, 01. 0, 1. 2 и 3. Для мер, находящихся в эксплуатации, установлены также классы точности 4 и 5. Допускаемые отклонения длины мер можно приближенно рассчитать по формулам, приведенным в табл. 2. Размеры концевых мер отличаются высоким постоянством во времени. Изменение длины концевых мер не превышает значений, указанных в табл. 2. Для уменьшения износа концевые меры изготовляют из высококачественной стали и подвергают закалке. Выпускаются также плоскопараллельные концевые меры длины из твердого сплава.

Разряд образцовых концевых мер устанавливается путем аттестации рабочих концевых мер соответствующего класса точности. На рис. 6 приведены формулы для расчета пределов допускаемой погрешности  образцовых мер 1, 2, 3, 4 и 5-го разрядов (ГОСТ 8.020—75).

образцовых мер 1, 2, 3, 4 и 5-го разрядов (ГОСТ 8.020—75).

Пример Составить блок мер размером 50,625 мм из набора Кч 1 класса точности 0 и определить его предельную погрешность. Выбраны следующие меры:

- мера 1 — размер

= 1,005 мм, остаток 49,62 мм;

= 1,005 мм, остаток 49,62 мм; - мера 2 — размер

= 1,12 мм, остаток 48,5 мм;

= 1,12 мм, остаток 48,5 мм; - мера 3 — размер

=8,5 мм, остаток 40 мм;

=8,5 мм, остаток 40 мм; - мера 4 — размер

=40 мм, остаток 0.

=40 мм, остаток 0.

Допускаемые отклонения длины выбранных мер по ГОСТ 9038—83 составляют  мкм и

мкм и  мкм. Предельное отклонение длины блока (см. рис. 7,6)

мкм. Предельное отклонение длины блока (см. рис. 7,6)

Угловые призматические меры

Угловые призматические меры являются наиболее точным средством измерения углов в машиностроении. Они предназначены для передачи размера единицы плоского

угла от эталонов образцовым и рабочим угловым мерам и приборам, для поверки и градуировки мер и приборов и для измерения углов изделий.

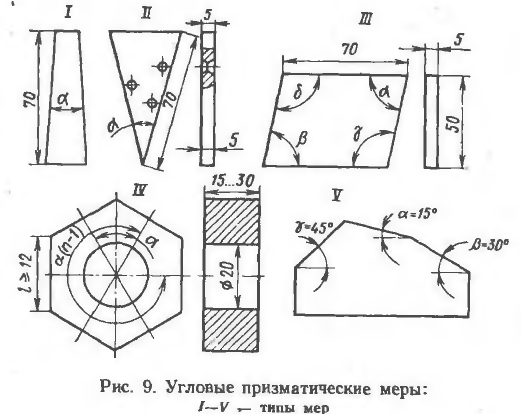

Конструкции однозначных и многозначных угловых мер показаны на рис. 9. Рабочие углы  мер заключаются между смежными измерительными поверхностями у угловых плиток — мер типа 1, II и III; между нормалями к измерительным поверхностям у угловых призм — мер типа IV; между рабочими гранями и основанием у мер типа V. Число граней угловых призм может быть

мер заключаются между смежными измерительными поверхностями у угловых плиток — мер типа 1, II и III; между нормалями к измерительным поверхностям у угловых призм — мер типа IV; между рабочими гранями и основанием у мер типа V. Число граней угловых призм может быть

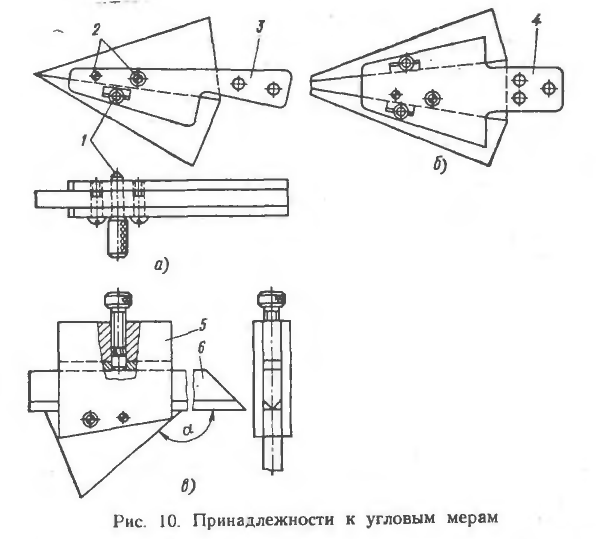

Измерительные поверхности угловых плиток обладают свойством притираемости. Плитки комплектуются в наборы. Порядок составления блоков плиток такой же, как у концевых мер длины. У кромок рабочих поверхностей плиток имеются отверстия, через которые с помощью набора принадлежностей плитки соединяются в блоки. В комплект наборов входят следующие принадлежности: державка 3 для крепления двух мер (рис. 10, а); державка 4 для крепления трех мер (рис. 10, б); державка 5 для крепления мер и лекальной линейки 6 для образования внутренних углов  (рис. 10, в). Соединение осуществляется винтами 2 и клиновыми штифтами, пропускаемыми через отверстия державки и мер.

(рис. 10, в). Соединение осуществляется винтами 2 и клиновыми штифтами, пропускаемыми через отверстия державки и мер.

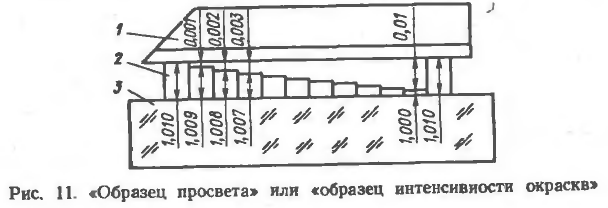

Угловые плитки и блоки из них применяют для измерения углов методом «на просвет». Измерительные грани мер совмещают с поверхностями изделия и определяют размер просвета между ними путем сравнения с «образцом просвета» (рис. 11), который состоит из концевых мер длины 2, притертых к стеклянной пластине 3 и накрытых лекальной линейкой 1. При хорошей освещенности и определенном навыке просвет размером 4 мкм можно оценить с погрешностью ~1 мкм, погрешность

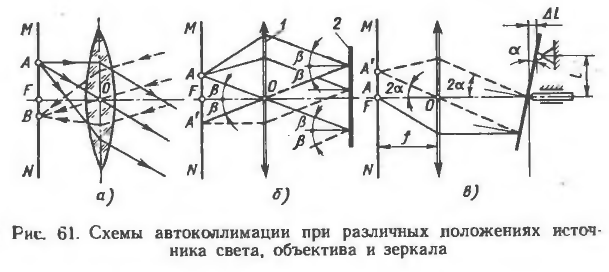

измерения угла при этом ~15″. Бесконтактные измерения угловыми мерами выполняются на автоколлимационных приборах.

Угловые меры выпускаются трех классов точности О,

1, 2. Многогранные призмы могут иметь также класс 00. Предельные погрешности угловых мер типов I, II, III составляют  для класса 0,

для класса 0,  для класса 1 и

для класса 1 и  для класса 2. Соответственно, погрешности углов многогранных призм равны

для класса 2. Соответственно, погрешности углов многогранных призм равны  Меры типа V используются для поверки синусных линеек и выпускаются класса точности 1 (погрешность

Меры типа V используются для поверки синусных линеек и выпускаются класса точности 1 (погрешность  ).

).

Для образцовых угловых мер установлены четыре разряда. Предельные погрешности углов у мер 1-го разряда равны  2-го разряда

2-го разряда  3-го разряда

3-го разряда  и 4-го разряда

и 4-го разряда  Разряд образцовых мер устанавливается аттестацией рабочих угловых мер соответствующего класса точности по поверочной схеме для средств измерения плоского угла, приведенной в ГОСТ 8.175—75.

Разряд образцовых мер устанавливается аттестацией рабочих угловых мер соответствующего класса точности по поверочной схеме для средств измерения плоского угла, приведенной в ГОСТ 8.175—75.

Инструменты для линейных измерений

Штангенинструменты

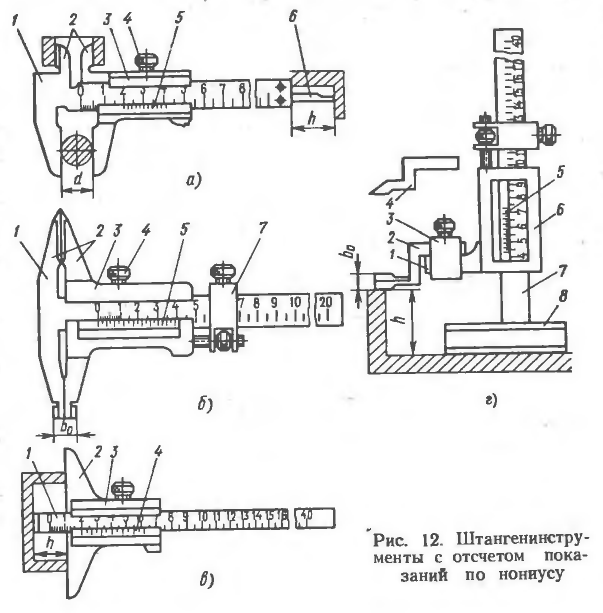

Штангенинструменты представляют собой показывающие приборы прямого действия, у которых размер изделия определяется по положению измерительной рамки, перемещающейся вдоль штанги со штриховой шкалой. Штангенинструменты с отсчетом показаний по нониусу (рис. 12) просты по конструкции и наиболее распространены на производстве.

Штангенциркули, предназначенные для измерения наружных и внутренних размеров изделий, выпускаются четырех типов: ШЦ-I (рис. 12, а); ШЦТ-I (ШЦ-1 — без верхних губок и с нижними губками, выполненными из твердого сплава); ШЦ-Н (рис. 12, б) и ШЦ-Ш (ШЦ-II без верхних губок). Они состоят из штанги /, измерительных губок 2 (верхних и нижних), рамки 3, зажима рамки 4, нониуса 5, глубомерной линейки 6 и микрометрической подачи 7 для установки рамки на точный размер.

Штангенглубиномеры (рис. 12, в), применяемые для измерения глубины отверстии и пазов, имеют штангу / без губок и рамку 3 с основанием 2 и нониусом 4. Измерительными поверхностями яеляются торцы штанги и основания 2.

Штангенрейсмассы (рис. 12, г) используются для измерения высот и разметки изделий, установленных на плите. Штанга 7 установлена в массивном основании 8, нижняя плоскость которого является началом шкалы. Рамка 6 с нониусом 5 имеет кронштейн 1, иа котором хомутом 3 крепится измерительная 2 или разметочная 4 ножки.

При измерениях рамка перемещается по штанге инструмента так, чтобы измерительные поверхности плотно, но без перекоса, прилегали к поверхности изделия, которая ограничивает определяемый размер  или

или  изделий (отмеченных штриховкой на рис. 12). Перекос рамки относительно штанги недопустим.

изделий (отмеченных штриховкой на рис. 12). Перекос рамки относительно штанги недопустим.

На штанге инструментов нанесена основная шкала с ценой деления  мм, а на рамке установлена или нанесена дополнительная штриховая шкала — нониус. По положению нулевого штриха нониуса на основной шкале определяют целое число миллиметров в размере. Дробные доли миллиметра находят с помощью нониуса.

мм, а на рамке установлена или нанесена дополнительная штриховая шкала — нониус. По положению нулевого штриха нониуса на основной шкале определяют целое число миллиметров в размере. Дробные доли миллиметра находят с помощью нониуса.

При измерениях наружной стороной губок штангенциркулей ШЦ-П и верхней стороной губки штангенрейсмас-сов ширина губок  мм прибавляется к отсчету.

мм прибавляется к отсчету.

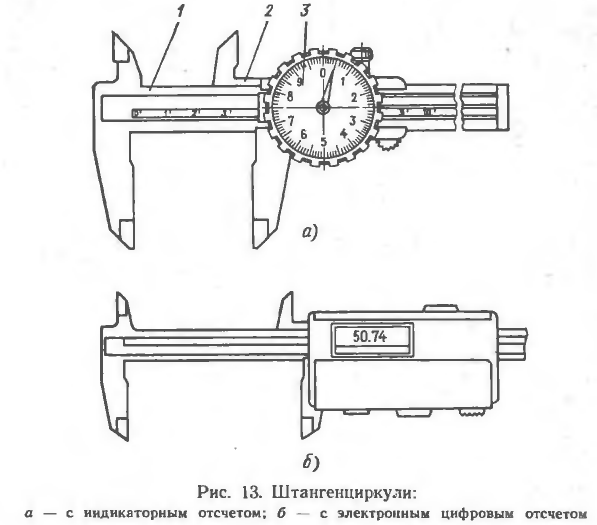

Штангенинструменты с автоматическим отсчетом показаний повышают качество и производительность измерений. В штангу индикаторного штангенциркуля (рис. 13, а) вмонтирована зубчатая рейка. Зубчатое колесо индикатора 3, закрепленного на рамке 2 с подвижной губкой, перемещается по зубчатой рейке. Поворот зубчатого колеса преобразуется в перемещение стрелки индикатора. По шкале, нанесенной на штанге, отсчитывают десятки миллиметров, по шкале индикатора — единицы, десятые и сотые доли миллиметра. Инструмент с электронным цифровым отсчетом показан на рис. 13,6.

Устройство нониуса

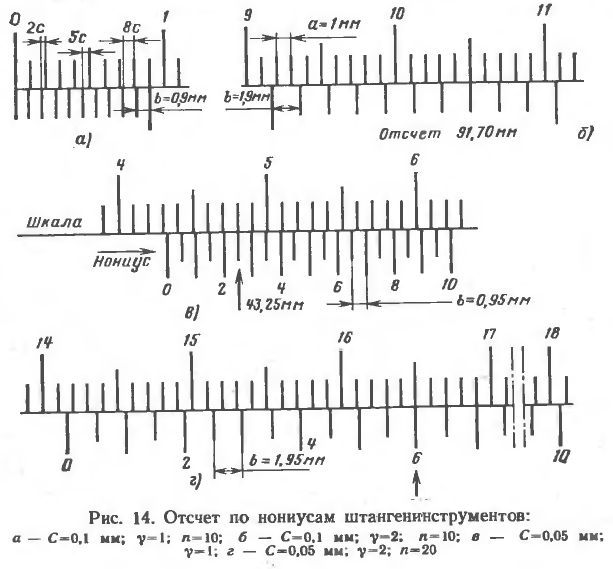

Ноннус — это равномерная дополнительная шкала с пределом измерений, равным цене деления основной

шкалы

Нониусы имеют различные цену С деления шкалы (отсчет по нониусу) и модуль  который показывает, через какое число делений основной шкалы будут располагаться штрихи нониуса, смещенные на значение отсчета. Линейные нониусы бывают нескольких типов (рис. 4). Число делений шкалы нониуса

который показывает, через какое число делений основной шкалы будут располагаться штрихи нониуса, смещенные на значение отсчета. Линейные нониусы бывают нескольких типов (рис. 4). Число делений шкалы нониуса  длина деления шкалы нониуса

длина деления шкалы нониуса  полная длина шкалы нониуса

полная длина шкалы нониуса

Если нулевой штрих нониуса совпадает со штрихом основной шкалы, например при плотно сдвинутых губках штангенциркуля, рис. 14, а, то 1-й штрих нониуса смещен от штриха основной шкалы на значение С отсчета по нониусу, 2-й штрих — на 2С, 3-й штрих — на 3С и т. д. При перемещении нулевого штриха нониуса между делениями основной шкалы штрихи нониуса будут поочередно «совпадать со штрихами основной шкалы. Когда дробная доля размера составит  со штрихом шкалы совпадает 1-й штрих нониуса, при

со штрихом шкалы совпадает 1-й штрих нониуса, при  — 2-й штрих, при

— 2-й штрих, при  — 3-й штрих и т. д. Таким образом, указателем для нониуса служит штрих основной шкалы.

— 3-й штрих и т. д. Таким образом, указателем для нониуса служит штрих основной шкалы.

совпадающий со штрихом нониуса. Число десятых долей миллиметра при отсчете по нониусу равно номеру этого штриха нониуса, умноженному на отсчет по нониусу С. На рис. 14, б—г значения отсчетов равны 91,7, 43,25 и 141,6 мм.

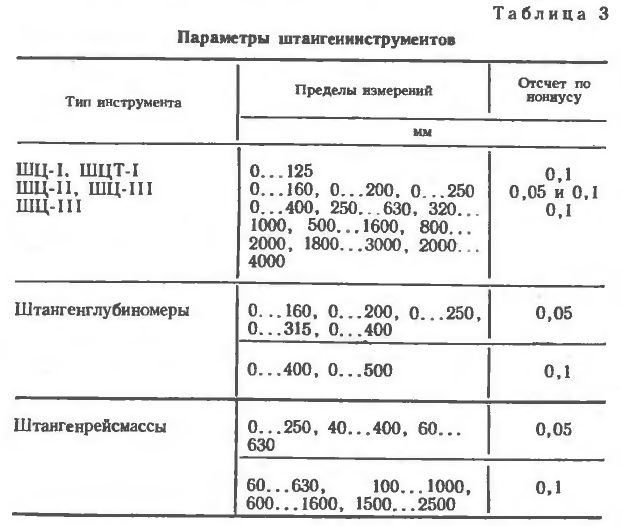

Пределы измерений и отсчеты по нониусам штанген-инструментов приведены в табл. 3. Основная допускаемая погрешность равна отсчету по нониусу  если измеряемый размер

если измеряемый размер  При измерении больших размеров

При измерении больших размеров

Микрометры

Микрометрические инструменты основаны на применении микрометрических винтовых пар. Их конструкции разнообразны. Ниже рассмотрены микрометры общего назначения.

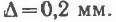

Гладкие микрометры МК (рис. 15, а) предназначены для измерения наружных размеров изделий. К основным деталям и узлам относятся скоба 1, пятка 2, микровинт 4, стопор 5 винта, стебель 6, барабан 7 и трещотка 8 микрометрической головки, преобразующей вращательное движение барабана в поступательное движение микровинта.

На стебле 6 вдоль продольного штриха нанесена основная шкала прибора с ценой деления  мм и пределом измерений 25 мм. Для удобства отсчета четные штрихи шкалы, имеющие целые значения размера, отложены снизу продольного штриха. На коническом срезе барабана 7 нанесено 50 делений круговой шкалы с ценой деления, равной

мм и пределом измерений 25 мм. Для удобства отсчета четные штрихи шкалы, имеющие целые значения размера, отложены снизу продольного штриха. На коническом срезе барабана 7 нанесено 50 делений круговой шкалы с ценой деления, равной  мм. При одном обороте барабан и микровинт 4 перемещаются на одно деление основной шкалы. Торец барабана является указателем для основной шкалы, а продольный штрих на стебле — указателем для круговой шкалы.

мм. При одном обороте барабан и микровинт 4 перемещаются на одно деление основной шкалы. Торец барабана является указателем для основной шкалы, а продольный штрих на стебле — указателем для круговой шкалы.

При измерении изделие помещают без перекоса между пяткой и микровинтом и, вращая барабан за трещотку до тех пор, пока она не начнет проворачиваться, плотно прижимают измерительные поверхности прибора к поверхности изделия. Ближайший к торцу барабана штрих основной шкалы показывает число целых и десятых долей миллиметра в размере. К отсчету по основной шкале прибавляют отсчет по круговой шкале, равный произведению цены деления  на номер деления, который находится напротив продольного штриха. Отсчет на рис. 15,

на номер деления, который находится напротив продольного штриха. Отсчет на рис. 15,

Пределы измерений микрометров зависят от размера скобы и составляют 0…25; 25…50; …; 275…300; 300…400; 400…500 и 500…600 мм. Микрометры для размеров более 300 мм оснащены сменными (рис. 15, б) или передвижными (рис. 15, в) пятками, обеспечивающими диапазон измерений 100 мм. Передвижные пятки 2 крепятся в требуемом положении фиксатором /, а сменные пятки 3— гайками / и 2. Перед измерением микрометры устанавливают в исходное (нулевое) положение, при котором пятка и микровинт прижаты друг к другу или поверхностям установочных мер 3 (см. рис. 15, а) под действием силы, обеспечиваемой трещоткой. При правильной установке нулевой штрих круговой шкалы барабана должен совпадать с продольным штрихом на стебле, а торец барабана с нулевым штрихом основной шкалы.

Допускаемая погрешность микрометров класса точности 1 составляет  мкм для диапазона измерений 0…100 мм;

мкм для диапазона измерений 0…100 мм;  мкм для диапазона 100…200 мм;

мкм для диапазона 100…200 мм;  мкм для ди апазона 200…300 мм;

мкм для ди апазона 200…300 мм;  мкм для диапазона 400 ..500 мм и

мкм для диапазона 400 ..500 мм и  мкм для диапазона 500 ..600 мм. Микрометры для размеров 0…25 мм выпускаются также класса точности 0 и имеют погрешность

мкм для диапазона 500 ..600 мм. Микрометры для размеров 0…25 мм выпускаются также класса точности 0 и имеют погрешность  мкм.

мкм.

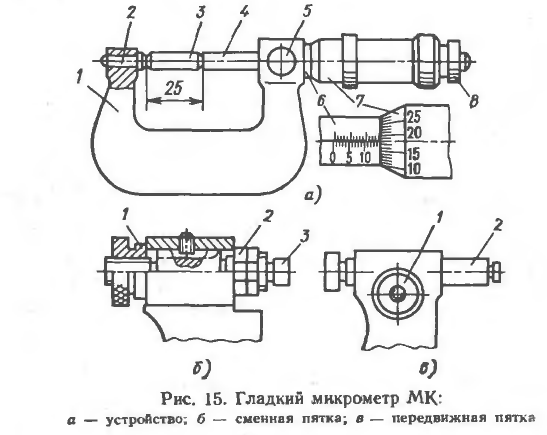

Микрометры с циферблатом MЛ (рис. 16, а) применяют ДЛЯ измерения толщины листов и лент. К их отличительным особенностям относятся увеличенный вылет скобы 3, сферическая измерительная поверхность пятки 4, отсчетное устройство, выполненное в виде неподвижного циферблата 1 и стрелки 2, вращающейся вместе с барабаном 5.

Микрометры МТ (рис. 16., б) используют для измерения толщины стенок Труб с внутренним диаметром 12 мм и более. У них пятка 2 имеет сферическую форму, а скоба

в месте крепления пятки сделана тонкой для измерения труб небольшого диаметра.

Микрометры настольного МГ (рис. 16, в) имеют корпус 1 с жестким стационарным основанием, пятку 2, измерительные наконечники 3, микровинт 4, стебель 5, барабан 6 с круговой шкалой, у которой С=0,01 мм ил= = 100, а также трещотку 7 и измерительный стол 8. Сменные измерительные стержни крепятся к пятке и микровинту с помощью винтов. Они имеют различные формы измерительных поверхностей — плоские, тарельчатые, ножевидные. Пятка 2 может переставляться на 10 мм в зависимости от размера детали.

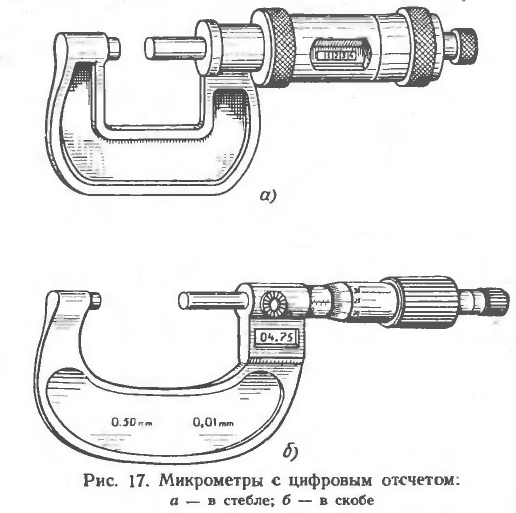

Микрометры с цифровым отсчетом показаний повышают качество и производительность измерений. Числовой механизм может располагаться или в стебле микровинта (рис. 17, а), или в скобе микрометра (рис. 17, б).

Устройство микрометрических головок

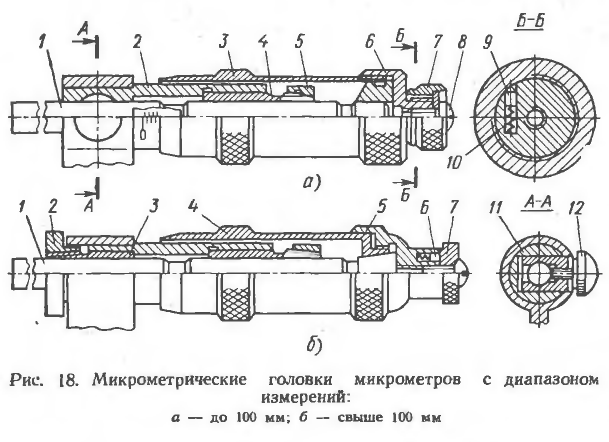

Микрометрические головки могут иметь различную конструкцию. На рис. 18, а показана микрометрическая

головка, которой оснащают микрометры с верхним пределом измерений до 100 мм. Микрометрический винт / проходит через гладкое направляющее отверстие стебля 2 и ввинчивается в разрезную микрогайку 4, которая стягивается регулирующей гайкой 5 так, чтобы устранить зазоры в винтовой паре. На микровинте установочным колпачком 6 закреплен барабан 3. Палец 9, помещенный в глухое отверстие колпачка, прижимается пружиной 10 к зубчатой поверхности трещотки 7, которая крепится на колпачке винтом 8. При вращении трещотка передает микровинту через палец вращающий момент, обеспечивающий измерительное усилие Б…9 Н. Если измерительное усилие больше, то трещотка проворачивается с характерными щелчками. Винт 12 ввинчивается во втулку 11 и фиксирует микровинт в требуемом положении.

Микрометрические головки микрометров с нижним пределом измерений свыше 100 мм имеют несколько отличное устройство (рис. 18, б). Микровинт 1 стопорится гайкой 2, которая зажимает разрезную втулку 3. Барабан 4 затягивается установочным колпачком 5 на конусную поверхность микровинта. Палец 6 прижимается к торцовой зубчатой поверхности трещотки 7.

Установка микрометрических головок на нуль осуществляется в следующем порядке: 1) устанавливают микрометр в исходное положение; 2) закрепляют микровинт стопором; 3) отворачивают установочный колпачок на пол-оборота; 4) барабан поворачивают до совпадения нулевого штриха круговой шкалы на барабане с продольным штрихом на стебле; 5) закрепляют барабан колпачком; 6) освобождают микровинт; 7) проверяют установку микрометра на нуль и в случае несовпадения нулевого штриха на барабане с продольным штрихом на стебле повторяют операции в той же последовательности.

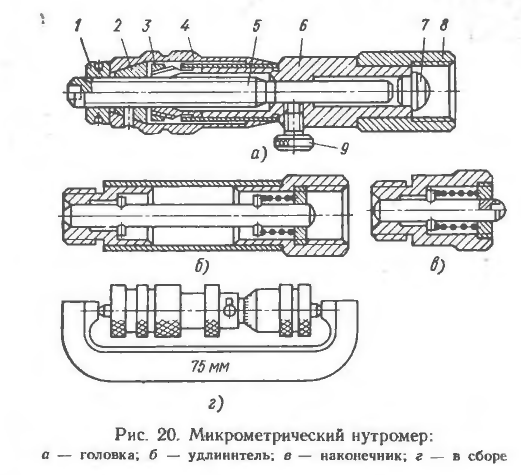

Микрометрические глубиномеры и нутромеры

Микрометрический глубиномер состоит из микрометрической головки /, запрессованной в основание 2(рис. 19). В отверстие на торце микровинта вставляются смен-, ные стержни 3 с разрезными пружинящими концами и со сферической измерительной поверхностью. Микровинт зажимается стопором 4. Диапазон измерений глубиномерами составляет 0…25, 25…50, 125…150 мм. Цифры у штрихов стебля н барабана нанесены в обратном порядке по сравнению с микрометрами, так как чем больше глубина, тем дальше выдвинут микровинт. Глубиномеры выпускают 1-го и 2-го классов точности. Допускаемые погрешности равны соответственно  и

и  мкм при пределах измерения до 100 мм и

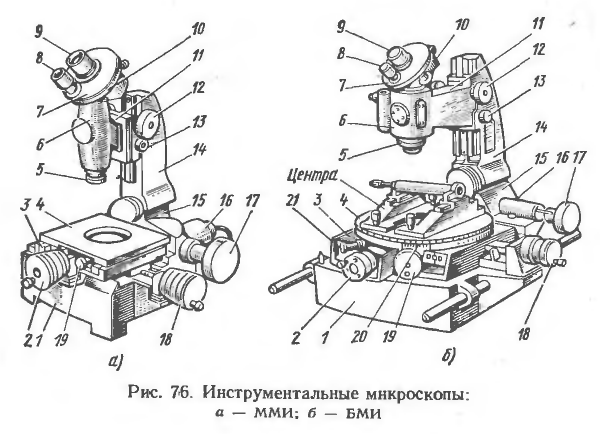

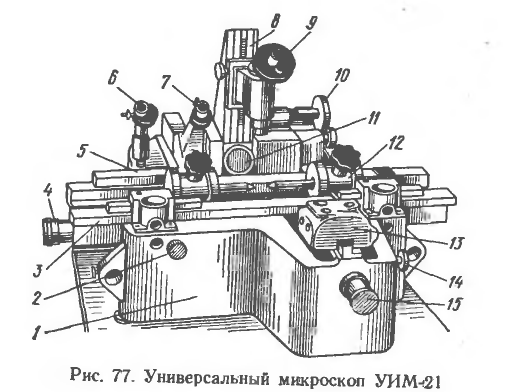

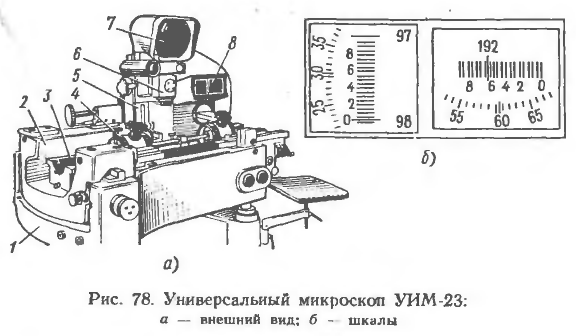

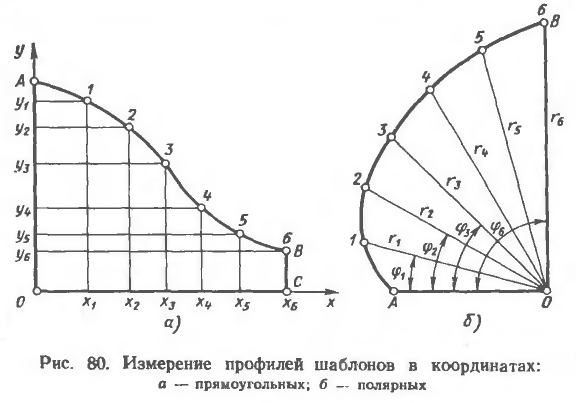

мкм при пределах измерения до 100 мм и  и