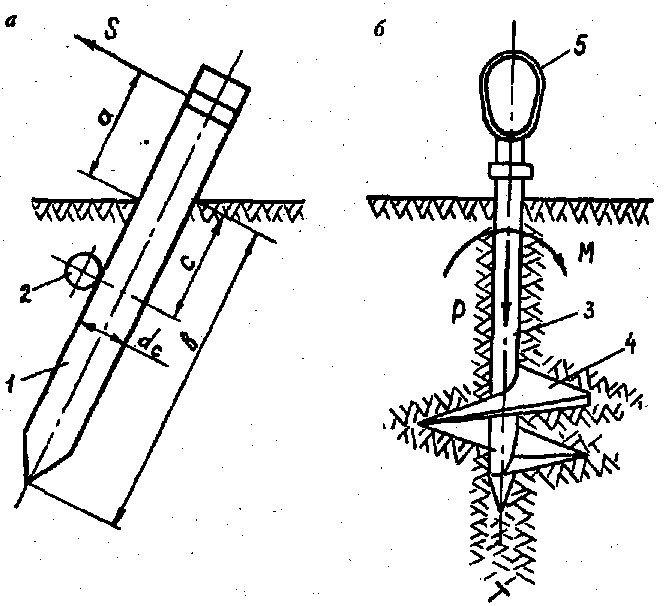

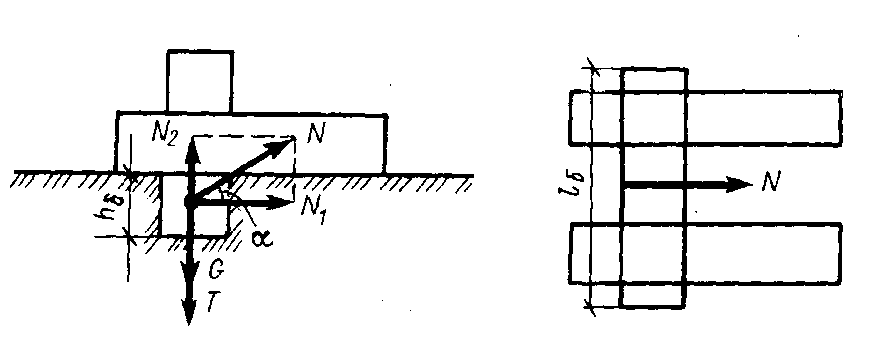

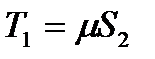

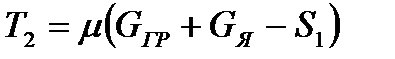

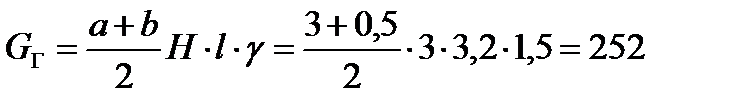

Основными (расчетными) параметрами

барабана лебедки являются: наружный

диаметр барабана Dб,

его рабочая длина Lб,

толщина стенки барабана δб,

частота вращения барабана nб

(рис. 3.5).

Диаметр барабана выбирается из условия

обеспечения оптимальной долговечности

каната. Правила ПБ 10-382-00 рекомендуют

определять диаметр барабана по формуле

Dб

≥ кб · dк,,

(3.8)

где кб – коэффициент,

принимаемый в зависимости от режима

работы механизма [д.7, табл. 3]. Полученный

диаметр барабана при дальнейших расчетах

может быть уточнен в сторону увеличения

после выбора редуктора для обеспечения

заданной скорости подъема груза или по

другим конструктивным причинам.

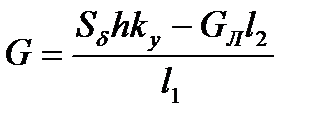

Рабочая длина барабана должна быть

достаточной для размещения каната с

учетом полутора запасных витков в

соответствии с требованиями правил

устройства и безопасной эксплуатации

грузоподъемных кранов. Длина нарезной

части барабана при однослойной навивке

вычисляется по формуле

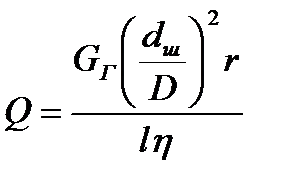

,

(3.9)

где t = dк

+ 1мм – шаг намотки каната на барабане;

Если барабан такой длины не устраивает

по конструктивным соображениям или не

проходит по прочности с учетом изгиба

и кручения, принимают решение о

многослойной навивке каната на барабан.

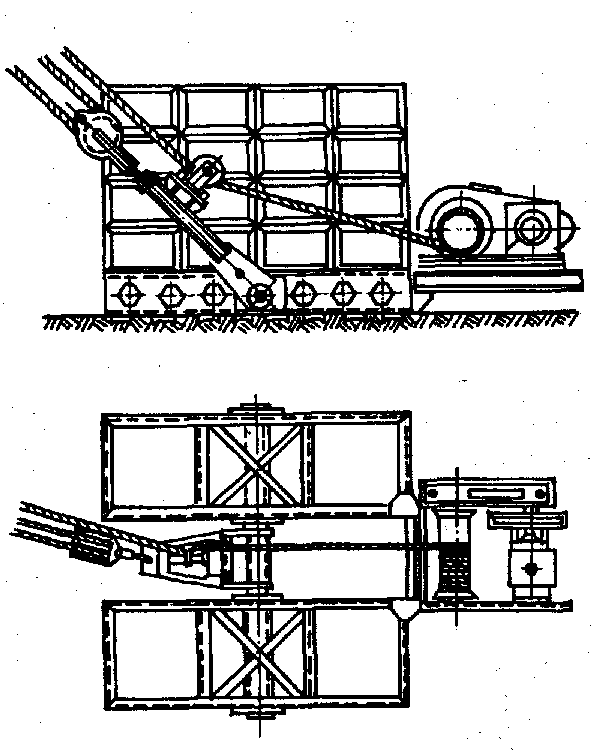

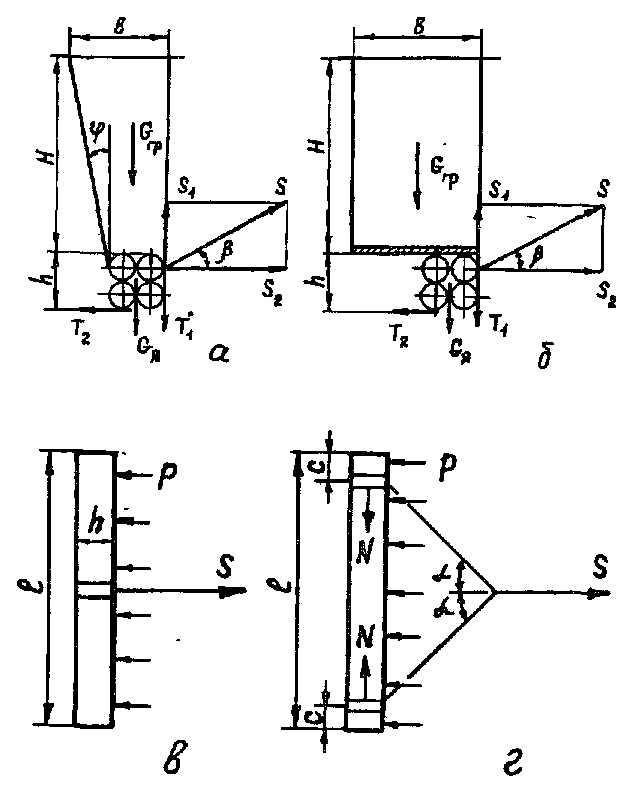

Рис. 3.5.

Чертеж к определению

расчетных параметров барабана

В этом случае общее количество витков

на барабане будет

;

(3.10)

рабочая длина барабана

.

(3.11)

В этих формулах n –

число слоев каната на барабане.

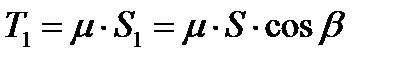

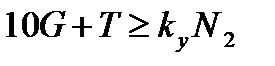

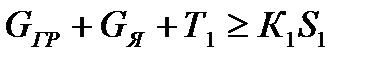

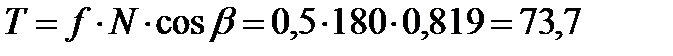

П

Рис. 3.6. Чертеж

крепления

каната на барабане

при многослойной

навивке

ри многослойной навивке каната

барабан должен иметь реборды с обеих

сторон, а крепление каната на барабане

осуществляют с помощью клина, как на

рис. 3.6. Высота реборды над последним

слоем навитого на барабан каната должна

быть не менее 2 dк.

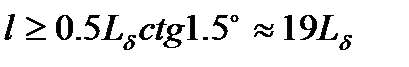

Для нормальной укладки каната на барабан

необходимо проверить угол α между осью

каната и осью ручья направляющего блока,

с которого сходит канат на барабан. Для

нарезных барабанов этот угол должен

быть не более 6°, для гладких – не более

1°.

При этих условиях минимальное расстояние

b от оси барабана до оси

вращения направляющего блока,

расположенного симметрично относительно

рабочей длины барабана, должно быть не

менее

b

≥ Lб

ctg (α

/ 2) . (3.12)

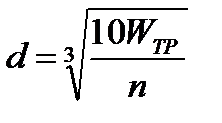

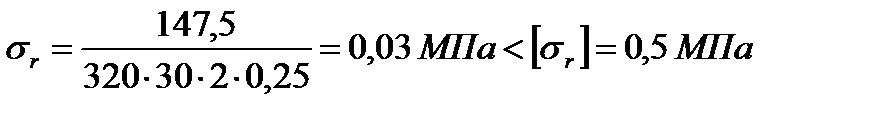

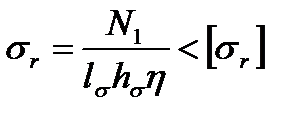

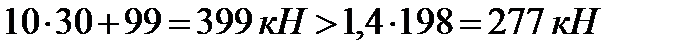

Толщину стенки барабана предварительно

определяют по формуле с округлением до

1 мм:

,

(3.13)

где

Fф – усилие

в канате в Н, t –

мм;

αn =

1 – при однослойной навивке; αn =

1,4 – при двух и более слоев навивки

каната; [σ], МПа – допускаемые напряжения

для материала барабана принимают по

табл. 3.1 в зависимости от режима работы

механизма и выбранной марки материала.

Таблица 3.1

Допускаемые напряжения для расчета

барабанов

|

Марка стали |

Допускаемые |

|||

|

2М – 3М |

4М |

5М |

6М |

|

|

ВМСт3сп |

170 |

150 |

130 |

110 |

|

20 |

180 |

160 |

140 |

120 |

|

09Г2С |

225 |

195 |

165 |

140 |

|

35Л-1 |

210 |

170 |

140 |

120 |

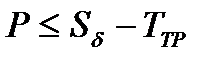

Барабаны лебедок автомобильных кранов

обычно имеют отношение длины барабана

к его диаметру Lб /

Dб < 3.

Влияние напряжений изгиба и кручения

в этом случае на прочность стенки

барабана незначительно и не учитывается.

Барабаны автомобильных кранов имеют,

как правило, многослойную навивку. В

этом случае стенка барабана должна быть

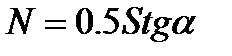

проверена на устойчивость по формуле

(3.14)

где n – коэффициент

запаса устойчивости цилиндрической

стенки. Для стальных барабанов [n] ≥

1,7; для чугунных – [n ] ≥ 2,0;

σкр – критическое

напряжение, МПа; σф

– фактическое напряжение в стенке

барабана, МПа.

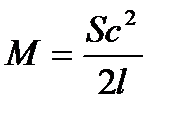

,

(3.15)

где Ек – модуль упругости

канатов; Ек = 9·104

МПа – модуль упругости каната

с органическим сердечником; Ек

= 11·104, МПа – модуль

упругости каната со стальным сердечником;

барабана; Еб = 19 · 104

МПа – модуль упругости стенки стальных

литых барабанов; Еб =

1·105 МПа – для чугунных

барабанов; Sк

– площадь сечения всех проволок в

канате, мм2. Ее принимают по

технической характеристике выбранного

каната по ГОСТ или можно принять

Sк

≈ 0,4 dк2

; δ, мм – расчетная толщина стенки

барабана.

,

МПа; (3.16)

l – расстояние между

торцевыми стенками барабана или

кольцом жесткости и торцевой стенкой,

мм.

δф – фактическая

толщина стенки барабана, принятая по

технологическим условиям изготовления

барабана.

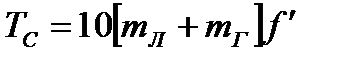

Максимальную частоту вращения барабана

определяют исходя из заданной скорости

подъема груза:

,

мин–1

(3.17)

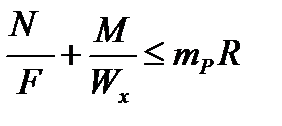

Ось барабана должна быть проверена

расчетом в зависимости от его

конструктивного исполнения. Наиболее

распространенный вариант установки

барабана на оси показан на рис. 3.7. Такой

вариант применяют при использовании

унифицированных редукторов, у которых

выходной вал имеет зубчатую полумуфту.

В автомобильных кранах грузовые лебедки

чаще всего используют с одинарным

полиспастом. В таких лебедках место

приложения усилия грузоподъемного

каната перемещается вдоль барабана

при сматывании, (наматывании) каната.

Расчет оси барабана на прочность следует

рассмотреть для двух случаев.

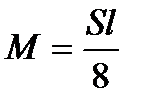

Первый случай – канат на барабане

располагается на одинаковом расстоянии

от торцевых стенок барабана, опирающихся

на ось. На барабан действует усилие

Fк1= Fф. На ось в опорных точках

от стенок барабана передаются усилия

Fк1/2 (расчетная схема и эпюра

изгибающих ось моментов показаны на

рис. 3.7, а).

Второй случай – канат на барабане

располагается над одной из торцевых

стенок, опирающихся на ось. На ось от

барабана передается усилие Fк2=

Fф (расчетная схема и эпюра

изгибающих ось моментов представлена

рис.3.7, б).

Геометрические размеры элементов оси

и барабана, необходимые для определения

опорных реакций на этом этапе

проектирования, принимают по предыдущим

расчетам и эскизной прорисовки опорных

узлов барабана. При этом рекомендуется

придерживаться следующих соображений.

Расстояние между торцевыми стенками

барабана принять равным расчетной длине

Lб; толщина торцевых

стенок δс ≈ 1,2 δ; длина ступицы b

≈ 3 δс; расстояние от торца ступицы

до оси опорного подшипника стараться

сделать минимальным. Ориентировочно

можно принять с3 ≈ 100 мм. С учетом

этих размеров можно определить опорные

реакции R1 и R2,

и предварительно выбрать подшипник по

допустимой статической нагрузке. Для

опор осей барабанов обычно применяют

роликовые сферические подшипники для

устранения изгибающих моментов в опорах

и упрощения монтажных работ.

Реакцию R2 для первого

случая нагружения оси определяют из

суммы моментов сил относительно точки

опоры 1:

,кН.

(3.18)

Реакцию R2 для

второго случая нагружения оси определяют

анaлогично:

R2=

Fф(2c1+L)/(c1+c2+L),

кН (3.19)

Реакцию R2 для каждого

случая находят из суммы проекций сил

на ось Y.

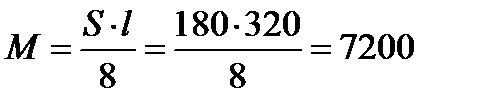

Изгибающие моменты М1 и

М2 в каждом случае определяют

как М1 = R1·

с1; М2 = R2·

с2.

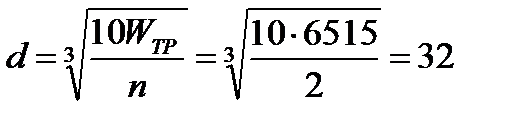

Диаметр оси барабана определяют по

(3.6). Величину допускаемых напряжений

изгиба в ней определяют по упрощенной

формуле для симметричной циклической

нагрузки, действующей на ось:

[σ-1] = σ-1

/к0[n0],

(3.20)

г

Рис. 3.7. Расчетные

схемы оси барабана: а – канат расположен

симметрично; б – смещен к торцевой

стенке

де к0 – коэффициент,

учитывающий конструкцию детали (для

валов и осей к0 = 2,0…2,8);

[n0] –

коэффициент запаса прочности, принимаемый

по режиму работы механизма (для режимов

работы 1М – 3М n0

=1,4; 4М n0 =

1,5; 5М n0 = 1,6;

6М n0

=1,7).

Для стали 45 с термообработкой на улучшение

принимают σ-1 = 260 МПа; для

стали 40ХН с термообработкой на улучшение

σ-1 = 440 МПа.

После определения диаметра оси уточняют

возможность установки на ней выбранных

подшипников. Окончательно выбранный

типоразмер подшипника проверяют на

долговечность в часах по формуле

≥ Тн.

(3.21) Для сферических шариковых

подшипников а ≈ 0,5 – 0,6 ; для сферических

роликовых – а ≈ 0,3 – 0,4.

С

– динамическая грузоподъемность

подшипника по справочнику [Осн.

2].

р

– показатель степени в формуле

долговечности: для роликовых подшипников

р = 3.33; для шариковых р = 3;

пб

– частота вращения барабана, об/мин;

Р

– эквивалентная динамическая нагрузка,

Р = (Х·V·Fр

+ Y·Fо)·Kб·Kт,

H; (3.22)

Х

– коэффициент радиальной нагрузки

(табл. 3.2);

Y

– коэффициент осевой нагрузки (табл.

3.2);

V

– коэффициент вращения (табл. 3.2);

Fр

– радиальная нагрузка на подшипник,

Н; ее можно условно принять равной R2

по первому варианту нагружения оси: Fр=

R2;

Fо

– осевая нагрузка на подшипник при

допустимом отклонении угла каната на

нарезном барабане в 6° составит Fо

= Fф sin 6°;

Kб

– коэффициент безопасности. Для грузовых

лебедок Kб = 1,2;

Кт

– температурный коэффициент подшипника:

при температуре до 125° С – Кт =

1,05.

Таблица 3.2

Значения коэффициентов X,

Y, V,

e для радиальных

сферических двухрядных

подшипников

|

V |

X |

Y |

e |

|||

|

Внутреннее кольцо |

|

|

||||

|

вращается |

неподвижно |

|||||

|

1 |

1,2 |

1 |

0,65 |

0,42 ctg α |

0,65 ctg α |

0,42 ctg α |

Примечание:

величина угла α° для каждого типоразмера

подшипника приведена

в справочнике

[3].

Необходимую долговечность в часах Тн

определяют по числу циклов работы

механизма за нормативный срок службы

С (формула (3.2). Если не заданы параметры

цикла, ориентировочное время работы

механизма подъема в течение цикла можно

посчитать по формуле

tпо=

0,025·(Нгр / Vгр

) , мин. (3.23)

Время работы механизма за нормативный

срок службы будет

Тн

= (tпо · С) / 60, часов.

(3.24)

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Содержание

- Как рассчитать барабан для лебедки

- Расчеты размеров барабана лебедки и длины каната

- Определение канатоемкости и расчет закрепления лебедок

Как рассчитать барабан для лебедки

Расчет и выбор параметров лебедки

Начертить схему запасовки каната согласно варианту, определить общий КПД подъемного механизма; подобрать стальной канат, определить длину, диаметр и канатоемкость барабана лебедки; определить необходимую мощность при установившемся движении и выбрать электродвигатель; подобрать редуктор; определить, для какой грузоподъемной машины выполнен расчет лебедки.

Дано: козловой кран

2. Общий К.П.Д. подъемного механизма

іпол – кратность полиспаста

z – число блоков в полиспасте

3. Подбираем стальной канат по допускаемому разрывному усилию.

где mт. пл. – масса грузовой платформы (mт. пл. принять 150 кг).

d=27 мм – диаметр каната.

4. Выберем конструктивные размеры барабана лебедки (стального или литого).

Рабочая длина барабана:

а) при многослойной навивке:

Число слоев навивки каната на барабан

Lk Расчет и выбор параметров лебедки — 2.4 out of 5 based on 10 votes

Источник

Расчеты размеров барабана лебедки и длины каната

Пример 2. Сделать поверочный расчет размеров барабана лебедки ЛБУ-1100 и числа рядов навивки каната.

Исходные данные: диаметр бочки барабана Дб = 0,75 м; длина барабана Lб = 1,35 м; диаметр каната dк = 32 мм; оснастка 5х6.

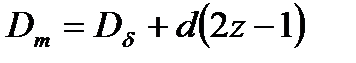

— Диаметр навивки каната (м) определяем по формуле:

Dрi = Dб + (2zi – 1)*dк *

где: zi – число рядов навивки каната на барабане;

— Диаметр намотки по первому ряду каната, м:

Dр1 = 0,75 + 0,032 = 0,782.

— Диаметр намотки по второму и третьему рядам, м:

Dр2 = Dр1 + 2dк*

Dр3 = Dр1 +4dк*

— Число витков каната в одном ряду

m = Lб

где:

t = 0,033 м—шаг навивки каната.

Тогда: m = 1,35 * 0,95 / 0,033 ≈ 39 витков.

— Принимая, что в первом ряду находится 10 нерабочих витков каната (m3 = 10), определяем безопасную длину этого постоянно навитого на барабан каната:

ℓ3 =

— Необходимая длина наматываемого на барабан каната, м, для подъема бурильных труб:

L =

Здесь

L10 = 1,05 * 27 * 10 + 24 = 307 м.

— Длина одного ряда каната, м, навиваемого на барабан:

ℓi =

— для первого ряда ℓ1 = 3,14*0,782*39 = 96;

— для второго ряда ℓ2 = 3,14*0,84*39 = 103;

— для третьего ряда ℓ3 = L — ℓ1 — ℓ2 = 307 – 96 – 103 = 108 м.

— Число витков в третьем ряду:

m3 = ℓ3 /

Из расчета видно, что при длине барабана 1,35 м и числе витков в одном слое 39 для подъема свечей длиной 27 м для работы с навивкой каната в три слоя может быть применена талевая система с кратностью полиспаса uтс = 10, т.е. оснастка 5х6 допускает работу со свечами длиной 27 м.

Пример 3. Проверить диаметр тормозных шкивов барабана лебедки ЛБУ-1100.

Диаметр тормозных барабанов зависит от диаметра первого ряда навивки каната на барабан и определяется соотношением:

Из таблицы приложения 1 находим диаметр тормозного шкива Dш = 1,45 м, тогда отношение Dш / Dр1 = 1,45 / 0,782 = 1,854, что допустимо, так как это отношение больше 1,8.

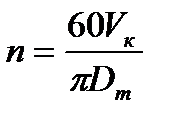

Пример 4. Определить скорость подъема крюка, зная частоту вращения подъемного вала n6 из примера 1 и расчетный диаметр барабана, который примем по примеру 2 Dр = Dр2 = 0,84.

— скорость подъема крюка: vкi =

где: uтс = 8 – число рабочих струн при оснастке 4х5; 6- — число для перевода частоты вращения вала из минут в секунды.

— скорость крюка, м/с:

vк1 =3,14*0,84*45 / 60*8=0,25 vк4 =3,14*0,84*168 / 60*8=0,92

vк2 =3,14*0,84*70 / 60*8=0,38 vк5 =3,14*0,84*257 / 60*8 =1,41

vк3 =3,14*0,84*111 / 60*8=0,61 vк6 =3,14*0,84*407 / 60*8=2,24.

Скорость навивки каната на барабан при оснастке 4х5 в 8 раз выше скорости подъема крюка и составит соответственно: 2; 3,04; 4,88; 7,36; 11,28; 17,92 м/с. При оснастке 5х6 скорость навивки каната на барабан будут в 6,5 раз выше скорости подъема крюка и составят соответственно: 1,6; 2,47; 3,9; 5,9; 9,2; 14,6 м/с.

Пример 5. Определить нагрузки на крюке при различных скоростях подъема (vкi взять из примера 4). Вес подвижной части талевой системы Gтс 100 кН, оснастка 4х5.

Расчет:— мощность на подъемном валу лебедки ЛБУ-1100, кВт:

Nл = 0,8Nmax =0,8*1000 = 800,

где Nmax = 1000 кВт – максимальная мощность привода лебедки (из табл. приложения 1).

— подъемная сила ,кН, на крюке при различных скоростях его подъема.

Ркi = Nл*

здесь

— вес колонны, который может быть поднят на различных скоростях, кН:

Рк1 = 605 / 0,25 – 100 = 2320 Рк4 = 605 / 0,92 – 100 = 558

Рк2 = 605 / 0,38 – 100 = 1492 Рк4 = 605 / 1,41 – 100 = 329

Рк3 = 605 / 0,61 – 100 = 891 Рк4 = 605 / 2,24 – 100 = 179

Пример 6.Для установки БУ5000 с лебедкой ЛБУ-1100 при оснастке талевой системы 4х5 определить число свечей длиной ℓ=25 из труб диаметром 114 мм, которые могут быть подняты на третьей скорости.

Мощность на подъемном валу лебедки 800 кВт; частота вращения вала лебедки 111 об/мин (см. пример 1); диаметр барабана лебедки 0,75 м; вес подвижной части талевой системы Gтс = 100 кН; вес 200 м утяжеленных бурильных труб Gубт = 380 кН;

— скорость подъема крюка на третьей скорости

vк3 =

где Dр = 0,84 м средний диаметр барабана при двух рядах навивки каната; uтс = 8 – кратность полиспаса талевой системы. Тогда vк3 = 3,14*0,84*111 / 60*8 = 0,61 м/с.

— максимальный вес труб, поднимаемый из скважины на третьей скорости, Рк3 = 892 кН (из примера 5).

— число свечей из 114-мм труб, которое можно поднять на третьей скорости

S3=(Рк3–Gубт)/(1-

где: qбт = 300 Н/м – вес 1 м труб;

Вывод. На третьей скорости можно поднимать 84 свечи из УБТ, находящихся над долотом.

4. Задание к расчету (по вариантам). Рассчитать задания примеров 1, 2, 3, 4, 5, 6 для

| N вар | Лебедка | Gтс, кН | N вар. | Лебедка | Gтс, кН |

| ЛБ-400 | ЛБ-400 | ||||

| ЛБ-750 | ЛБ-750 | ||||

| ЛБУ-1200к | ЛБУ-1200к | ||||

| ЛБУ-1700 | ЛБУ-1700 | ||||

| ЛБ-400 | ЛБ-400 | ||||

| ЛБ-750 | ЛБ-750 | ||||

| ЛБУ-1200к | ЛБУ-1200к | ||||

| ЛБУ-1700 | ЛБУ-1700 | ||||

| ЛБ-400 | ЛБ-400 | ||||

| ЛБ-750 | ЛБ-750 | ||||

| ЛБУ-1200к | ЛБУ-1200к | ||||

| ЛБУ-1700 | ЛБУ-1700 | ||||

| Примечание. Номер варианта соответствует номеру в списке журнала группы. |

Контрольные вопросы.

1. Назначение, устройство и конструктивные схемы буровых лебедок.

2. Параметры, характеризующие буровую лебедку и ее основные размеры.

3. Подъемные агрегаты типа ЛБУ.

4. Как рассчитать: частоту вращения вала, мощность лебедки, размеры барабана ?

Источник

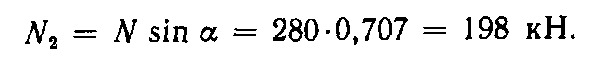

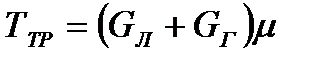

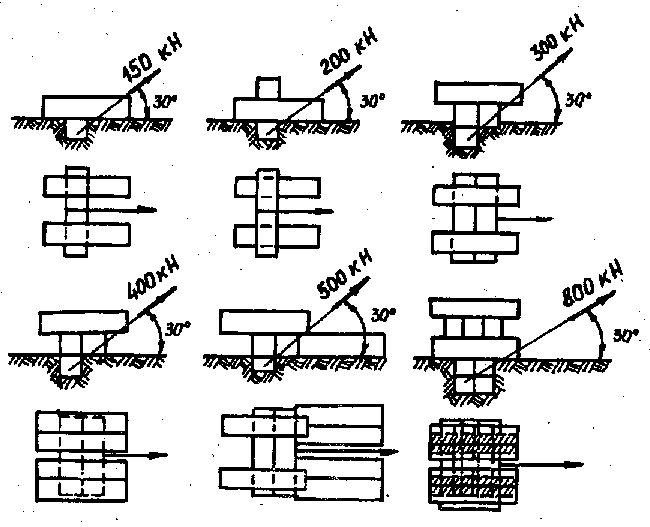

Определение канатоемкости и расчет закрепления лебедок

При эксплуатации лебедок часто приходится определять их канатоемкость, обеспечивать надежное крепление от сдвига и опрокидывания. Правильность решения этих вопросов должна подтверждаться расчетами.

1.Канатоемкость лебедки зависит от длины и диаметра ее барабана Lб и Dб, количество слоев навивки каната на барабане п и диаметра каната d, которые выбираются из паспорта. Канатоемкость (м) определяют по формуле:

где z – число витков каната на рабочей длине барабана; z=Lб/t, t – шаг навивки каната: t=1,1d, n – количество слоев навивки каната на барабане, d – диаметр каната, мм; Lб – длина барабана, мм; Dб – диаметр (конструктивный) барабан, мм.

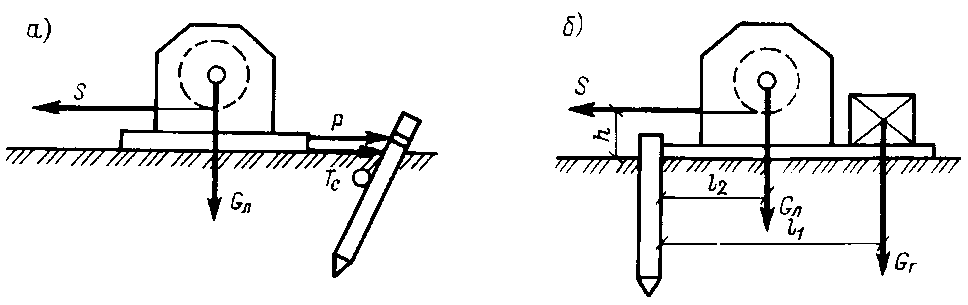

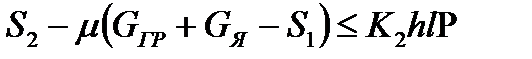

Рис. 7. Расчетная схема крепления лебедки

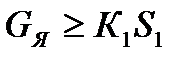

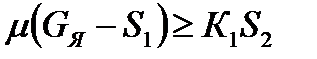

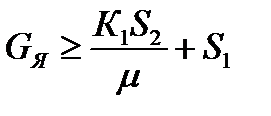

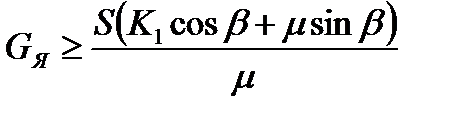

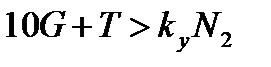

2.Рассчитывают крепление лебедки от горизонтального смещения (рис. 7,а)

где Р – усилие, препятствующее смещению лебедки, кН; S – тяговое усилие лебедки, кН; ТС – сила трения рамы лебедки об опорную поверхность, кН;

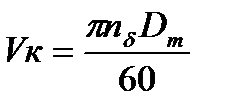

Скорость подъема груза лебедками, у которых канат наматывается в несколько слоев, зависит от так называемого эффективного диаметра барабана и числа оборотов барабана.

Эффективный диаметр барабана

где z – число слоев каната.

При скорости подъема груза Vг скорость движения каната

где а – кратность полиспаста.

Для обеспечения этой скорости движения каната V к число оборотов барабана должно быть равно

При многослойной навивке каната на барабан с постоянным числом оборотов барабана скорость V к определяется для среднего слоя навивки из (2.42)

Для удобства перемещения лебедки в пределах монтажной площадки ее устанавливают на деревянные или металлические сани. В процессе работы на лебедку действуют большие нагрузки. Чтобы избежать сдвига лебедки, ее крепят к фундаментам, надежным конструкциям зданий, к специальным якорям или загружают балластом.

Усилие на тяговом канате лебедки стремится приподнять, сдвинуть или опрокинуть лебедку вокруг ребра опрокидывания (рис. 2.9,в).

Необходимый контргруз может быть рассчитан из уравнения равновесия

где КР – коэффициент запаса устойчивости (обычно Ку = 2); G л – сила веса лебедки.

Для уменьшения момента, опрокидывающего лебедку, тяговый трос должен набегать на барабан снизу. Во избежание вырывания лебедки набегающий конец каната должен быть параллельным ее основанию. Для этого устанавливают отводной блок, который обеспечивает правильную намотку каната на барабан лебедки. Направление горизонтальной проекции навиваемого на барабан каната должно быть примерно перпендикулярно к оси барабана. Отсюда расстояние между осями барабана лебедки и отводного блока при условии перекоса каната при его навивке на барабан в крайних точках барабана не более 1,5 о определяется из соотношения

Несоблюдение этого условия вызывает ускоренный износ каната, перекос валов и щек лебедки и т. д.

Сила Р, стремящаяся сместить лебедку в горизонтальном направлении, зависит от силы

где

При монтажных работах наиболее часто применяют электролебедки с тяговым усилием 5 – 100 кН при мощности электродвигателя 2,8–22 кВт.

Для работы во взрывоопасных местах применяют лебедки с пневматическим приводом грузоподъемностью до 1 т.

Перед вводом в эксплуатацию лебедку испытывают на полуторакратную рабочую нагрузку.

Таль – грузоподъемный механизм, применяемый для подъема грузов на небольшую высоту и оснащенный цепным или тросовым полиспастом и ручным приводом или электродвигателем.

Тали с электроприводом (называются тельферы) применяют редко и главным образом там, где их установка предусмотрена проектом.

Тали имеют грузоподъемность до 10 т и применяются при монтаже конструкций, ремонте и монтаже различного оборудования, а также узлов трубопроводов, расположенных в помещениях или в труднодоступных местах.

Тали могут иметь различные передачи между приводом и блоком полиспаста: червячную, цилиндрическую зубчатую, рычажную.

Тали часто крепят к тележкам, имеющим два или четыре ролика, которые перемещаются по нижней полке двутавровой балки-монорельса.

При монтажных работах главным образом распространены легкие тали грузоподъемностью 0,5; 1 и 2 т, которые могут обслуживать один-два рабочих. Масса большинства талей на 1 т грузоподъемности составляет 40 – 47 кг. Поэтому тали большой грузоподъемности применяют редко, т. к. их масса быстро возрастает, что затрудняет их перемещение и установку вручную.

Рычажные тали (например, рычажная таль ТР-1 грузоподъемностью 1 т массой 17,3 кг) имеют массу значительно меньшую, чем масса талей других конструкций такой же грузоподъемности.

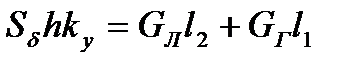

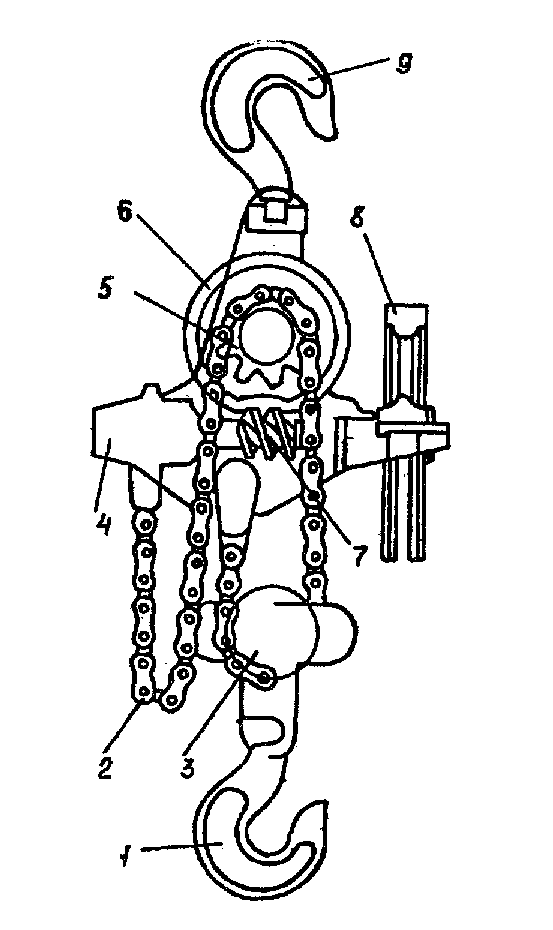

Наиболее широко используются тали с червячным приводом (рис. 2.10). В этой тали крюк 1 для подъема груза подвешен на пластинчатой цепи 2. Один конец цепи прикреплен к корпусу 4, второй конец переброшен через звездочку 3. Звездочка 5 закреплена на одном валу с червячной шестерней 6, приводимой в движение червяком 7, на валу которого закреплено приводное колесо 8. На валу червяка установлено тормозное устройство, благодаря которому груз может удерживаться на весу. Торможение создается силой, действующей вдоль оси червяка. Крюк 9 служит для подвешивания тали.

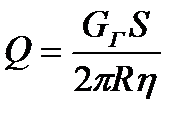

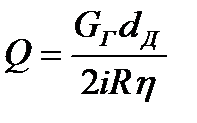

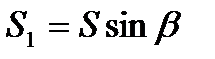

Усилие Q, необходимое для подъема груза, может быть определено из зависимости

где Q – усилие, прикладываемое рабочим к цепи привода тали; G Г – сила веса груза; i – передаточное (отношение) число червячного редуктора; а – кратность полиспастной подвески, обычно равной двум; R – радиус приводного колеса; r – радиус ведущей звездочки;

Рис. 2.16. Ручная таль с червячным приводом

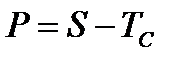

Домкраты

Домкраты применяют для подъема или горизонтального перемещения тяжеловесного оборудования. Высота подъема достигает 500 мм, грузоподъемность 300 т. Наиболее часто домкраты используют при выверке монтируемого оборудования и конструкций. Домкраты могут иметь ручной, электрический, гидравлический или пневматический привод. Механизмы с электрическим и гидравлическим приводами имеют сравнительно малые мощности и габариты.

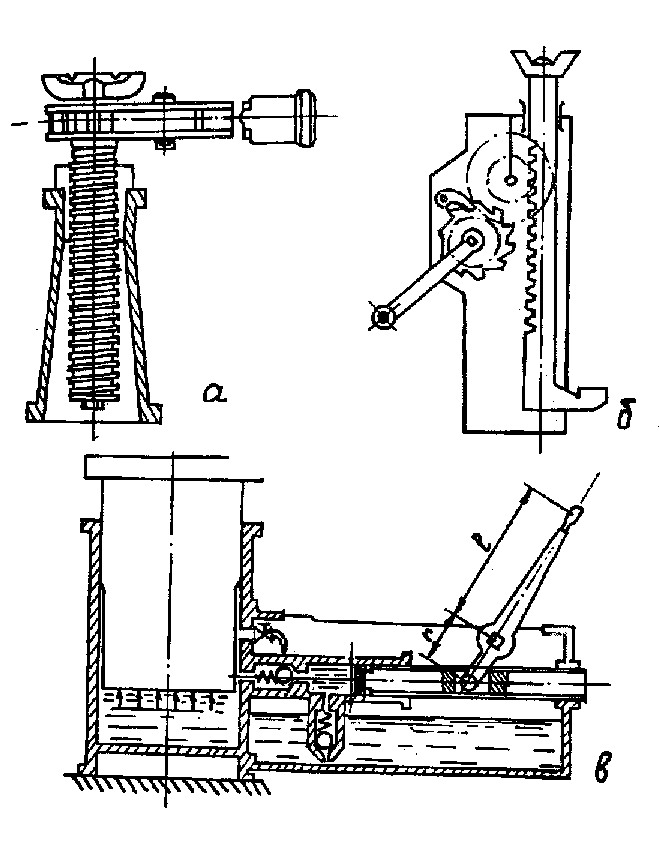

По принципу устройства домкраты делятся на реечные, винтовые, гидравлические (рис. 2.11). В основу устройства домкратов с ручным приводом положен рычаг, винт или сообщающиеся сосуды с разной площадью сечения. Вследствие этого человек, прикладывая сравнительно малое усилие (в среднем 16 кг), может поднимать значительный груз. Реечные и винтовые домкраты просты по конструкции, имеют небольшие габариты и массу.

Рис. 2.11. Домкраты:

а – винтовой, б – реечный, в – гидравлический

Реечные домкраты имеют грузоподъемность до 10 т. Груз при подъеме опирается на головку рейки или боковую нижнюю лапу. В последнем случае груз можно приподнимать непосредственно с опорой поверхности. Безопасность при работе с реечным домкратом обеспечивается храповым механизмом, который связан с рукояткой. Поэтому при подъеме груза собачка должна находиться на храповом колесе. Реечные домкраты используют при грубой выверке оборудования и при несложных монтажных работах, т. к. они не обеспечивают плавного и небольшого перемещения поднимаемого груза и имеют недостаточно надежное стопорное устройство.

Винтовые домкраты изготовляют грузоподъемностью до 20 т. При одинаковой грузоподъемности с реечными, винтовые домкраты имеют в 1,5 – 2 раза меньшую массу. Винтовые домкраты обладают свойством самоторможения. Их используют для подъема и установки тяжеловесного оборудования. Точность регулировки груза по высоте при помощи винтовых домкратов 0,3 – 0,5 мм. Недостатком винтовых домкратов является то, что головка расположена вверху, в связи с чем необходимо иметь соответствующий запас высоты, чтобы завести домкрат под груз.

2.7.1.Расчет грузоподъемности домкрата

Вес поднимаемого груза и необходимое усилие на рукояти домкрата связаны между собой следующим образом. Приравняв работу, совершаемую рабочим за один оборот рукояти домкрата, к работе, которая затрачивается на подъем груза, получим для винтового домкрата

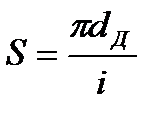

где Q – усилие, прилагаемое рабочим; R – длина рукояти (радиус); G Г — вес поднимаемого груза или преодолеваемое сопротивление; S – перемещение груза на один оборот рукояти (соответствует шагу винта домкрата);

Из (2.48) имеем необходимое усилие

Для реечного домкрата необходимое усилие определяется той же зависимостью, что и для винтового домкрата, но перемещение S за один оборот рукояти зависит от передаточного числа i между шестерней, закрепленной на оси рукояти домкрата, и зубчатым колесом, приводящим в движение рейку домкрата, и диаметра делительной окружности этого зубчатого колеса, то есть

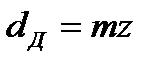

где i – передаточное отношение; d Д – диаметр делительной окружности; m – модуль зуба; z – число зубьев.

Следовательно, для реечного домкрата

Гидравлические домкраты применяют для подъема или горизонтального перемещения очень тяжелого оборудования (массой до 2000 т и более). Грузоподъемность гидравлических домкратов доходит до 300 т. В качестве рабочей жидкости в гидравлических домкратах используют масло (в основном), воду и др. В гидравлическом домкрате жидкость подается ручным насосом (диаметр штока dш) в основной цилиндр (диаметр поршня D).

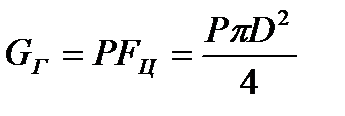

где Р – давление масла в цилиндре, равное давлению масла, создаваемому ручным насосом; F Ц – площадь сечения основного цилиндра.

2.7.2. Расчет усилий, прилагаемых к домкрату

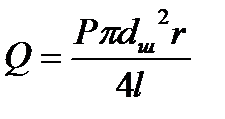

Усилие, прилагаемое рабочим на конце рукояти, диаметр штока и давление связаны зависимостью

где l – длина рукояти до оси закрепления; r – расстояние от оси до штока.

Разделив уравнение (2.54) на (2.53) и учитывая к.п.д. домкрата, получим усилие, необходимое для перемещения груза весом G Г

При работе с гидравлическим домкратом во избежание резкого оседания груза в случае прорыва манжеты или порчи клапана под борты поршня по мере его подъема необходимо подкладывать полукольца из квадратной стали.

Если надо поднять груз на большую высоту, чем ход домкрата, поступают следующим образом. Подняв груз на высоту одного хода, подводят под него надежные подкладки. Затем домкрат опускают в нижнее положение и с помощью подкладок доводят до соприкосновения с грузом. После этого цикл подъема повторяют. Этот же принцип использован в ленточных гидравлических подъемниках и др.

При использовании домкратов необходимо опорную поверхность рассчитывать на полную грузоподъемность.

Кроме вышеперечисленных общеупотребительных домкратов на монтажных работах применяют специализированные домкраты (рис. )

Беспоршневые домкраты относятся к гидравлическим относятся также беспоршневые домкраты. Принцип действия их заключается в том, что замкнутый объем, который может деформироваться, наполняют маслом под высоким давлением. Под действием этого давления стенки домкрата перемещаются; величина перемещения – это ход домкрата. В таких домкратах перемещение достигает 20 мм. Они могут развивать усилие до 200 т.

Винтовой распорный домкрат служит для правки металла, а также для перемещения грузов на небольшие расстояния (до 150 мм). Малогабаритные винтовые домкраты находят применение для выверки оборудования в процессе монтажа. Их выпускают грузоподъемностью 3 и 5 т.

Для выверки технологического оборудования широко используют клиновые домкраты. Эти домкраты работают следующим образом. С помощью винта перемещают клин, расположенный в нижней части корпуса домкрата. На наклонной поверхности клина установлена плита, нижняя плоскость которой также имеет наклонную поверхность. При движении по клину плита перемещается в вертикальном направлении, для чего она установлена в корпусе в вертикальных пазах. Максимальная высота подъема груза у этих домкратов 10 – 15 мм, что вполне достаточно для выверки оборудования. Их масса при грузоподъемности 5 и 10 т равна соответственно 5,5 и 13,5 кг.

Рисунок 89 Специализированные домкраты

г – беспоршневой; д – распорный; е – клиновой; 1 – рукоять; 2 – винт; 15 – клин; 16 – плита.

Якоря

Якорями называются неподвижные сооружения, способные воспринимать горизонтальные и вертикальные усилия. Якоря служат для закрепления лебедок, полиспастов, расчалок и вант.

С увеличением грузоподъемности такелажных средств возрастают нагрузки на якоря, что требует значительных затрат труда и материалов на и их устройство. В связи с этим совершенствованию конструкций монтажных якорей уделяется большое внимание.

Различают постоянные и временные якоря. Постоянные якоря применяются, например, для крепления вант высоких мачт линий электропередач и являются составной частью сооружения. Временные якоря используют только в процессе выполнения тех или иных работ. Закреплять их можно за существующие сооружения, только при этом необходимо проверить прочность и устойчивость элементов конструкций сооружений.

Основной; характеристикой якорей является их несущая способность, то есть нагрузка, которую они могут выдержать.

При монтажных работах применяют якоря различных типов: свайные, винтовые, закладные (заглубленные, земляные), инвентарные: наземные и полузаглубленные.

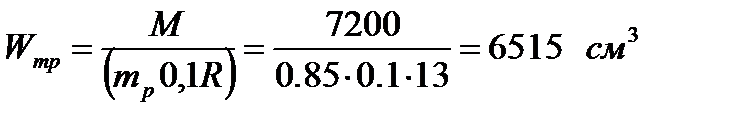

Свайный якорь (рис. 2.12,а) представляет собой сваю 1, забиваемую в грунт. Для увеличения устойчивости к свае может прикрепляться поперечина 2. Свайные якоря обычно выполняют из бревен и применяются для нагрузок, не превышающих 30 кН, диаметр их dc = 180 — 260 мм, заглубление сваи b

В зависимости от направления действующей на сваю силы ее забивают вертикально или под углом. Забивка деревянных свай очень трудоемка, и поэтому эти сваи применяют, если не подходит другой тип якоря. Используют также якоря из металлических балок (швеллера и двутавра). Металлические балки проще всего погружать в грунт вибрационными молотами.

Так как свая работает как консольная балка, то ее прочность определяется диаметром dc и размером а. Устойчивость зависит от глубины погружения b.

Винтовой якорь (рис. 2.12,6) состоит из металлического стержня 3, к концу которого приварена спираль 4. Нижний конец стержня заострен, на верхней части имеется бобышка 5, за которую крепится канат и спомощью которой стержень ввинчивается в грунт. Винтовые якоря могут применяться для нагрузок до 100 кН. Недостатком этих якорей является то, что для их завинчивания требуется значительными крутящий момент и большое осевое усилие.

а – свайный, б – винтовой

Рис. 2.12 Якоря

Свайные и винтовые якоря имеют ограниченную область применения в монтажной практике, так как вследствие сравнительно небольшого расчетного усилия вместо них в большинстве случаев можно использовать фундаменты, ранее смонтированные конструкции или инвентарные якоря.

Закладные (заглубленные, земляные) якоря характеризуются значительным заглублением основной конструкции якоря в грунт. Горизонтальная и вертикальная составляющие нагрузки на якорь компенсируются сопротивлением грунта и массой грунта и якоря.

Заглубленный якорь имеет закладную часть, выполненную из одного или пакета бревен или труб, а при нагрузках 300 – 500 кН – из забетонированных решетчатых стальных конструкций. Чтобы увеличить сопротивление якоря вырыванию, вертикальную стенку котлована могут укреплять щитом из бревен, досок или наклонных труб небольшого диаметра, а также заливают часть траншеи поверх якоря бетоном или закрывают якорь перед засыпкой грунтом горизонтальным щитом.

На закладную часть якоря нагрузка передается через петлю каната или через специальные тяги (тяжи) из швеллеров, выведенных на поверхность. Заглубленную часть тяг обильно смазывают густой смазкой. При засыпке котлована грунт трамбуют слоями толщиной 250—300 мм. Часто вместо грунта якорь засыпают щебнем или гравием.

Заглубленные якоря разделяются на облегченные для нагрузок до 200 кН, в которых закладная часть укладывается непосредственно в траншею, и усиленные для нагрузок выше 200 кН с укреплением вертикальной стенки котлована щитом.

Устройство закладных якорей, способных воспринимать большие усилия, связано со значительным объемом земляных работ и потерей материалов, идущих на изготовление якорей, так как их оставляют обычно в земле и в дальнейшем не используют.

Инвентарные наземные (рис. 2.14) и полузаглубленные якоря, широко применяемые в настоящее время, выполняют обычно в виде жесткой рамы из швеллеров, на которую укладывают бетонные блоки массой 1,5 — 7,5 т. Это позволяет сравнительно легко получать якоря, рассчитанные на восприятие значительных нагрузок. Вместе с тем якорь в целом или отдельные его части можно использовать многократно, что сокращает расходы на его изготовление. Применение инвентарных якорей значительно уменьшает объем земляных работ.

Существенный недостаток наземных якорей – значительная зависимость их несущей способности от состояния поверхности грунта и погодных условий. Поэтому наземные якоря устанавливают на ровной поверхности, очищенной от грязи, снега, неплотного грунта и засыпанной слоем крупного песка или

щебня. При устройстве наземных якорей верхний плотный слой грунта не срезают, что позволяет увеличить устойчивость якоря. На свеженасыпанном грунте, мелком песке и болотистой почве наземные якоря обычно не устраивают. При сильном обводнении почвы площадку для установки якоря осушают, сооружая дренажные канавы.

Рисунок 2.14 Инвентарный наземный якорь

Чтобы увеличить сопротивление сдвигу якоря примерно в 2 раза, были разработаны якоря с шипами. Они представляют собой раму из швеллеров или из труб, на нижней плоскости которой приваривают шипы из отрезков труб, уголков, швеллеров или листовых упоров длиной 200 — 600 мм. Шипы позволяют увеличить сцепление якоря с грунтом (коэффициент сцепления 0,7 — 0,8 и больше). Отношение массы якоря к его грузоподъемности в среднем равно 2,2 — 2,4. Якоря с шипами можно применять в зимних условиях, так как при загрузке балластом массой 40 т шипы рамы в течение 4 суток и менее погружаются в мерзлый грунт.

Чтобы увеличить грузоподъемность инвентарных якорей, один или несколько блоков заглубляют в грунт на всю высоту (полузаглубленные якоря). Остальные блоки, укладываемые сверху, обеспечивают соответствующую массу якоря. Наиболее рациональные компоновки схем полузаглубленных якорей представлены на рис. 2.15. Инвентарный разборный полузаглубленный якорь при заглублении на 1 м может выдержать усилие 400 кН, имея общую массу 30 т. При отсутствии заглубления и из расчета только сопротивления на трение о грунт такой якорь должен был бы иметь массу около 150 т.

Анализ показывает, что, в общем случае, масса полузаглубленных якорей не превышает 50 % массы наземных якорей.

Рис. 2.15. Инвентарные полузаглубленные якоря

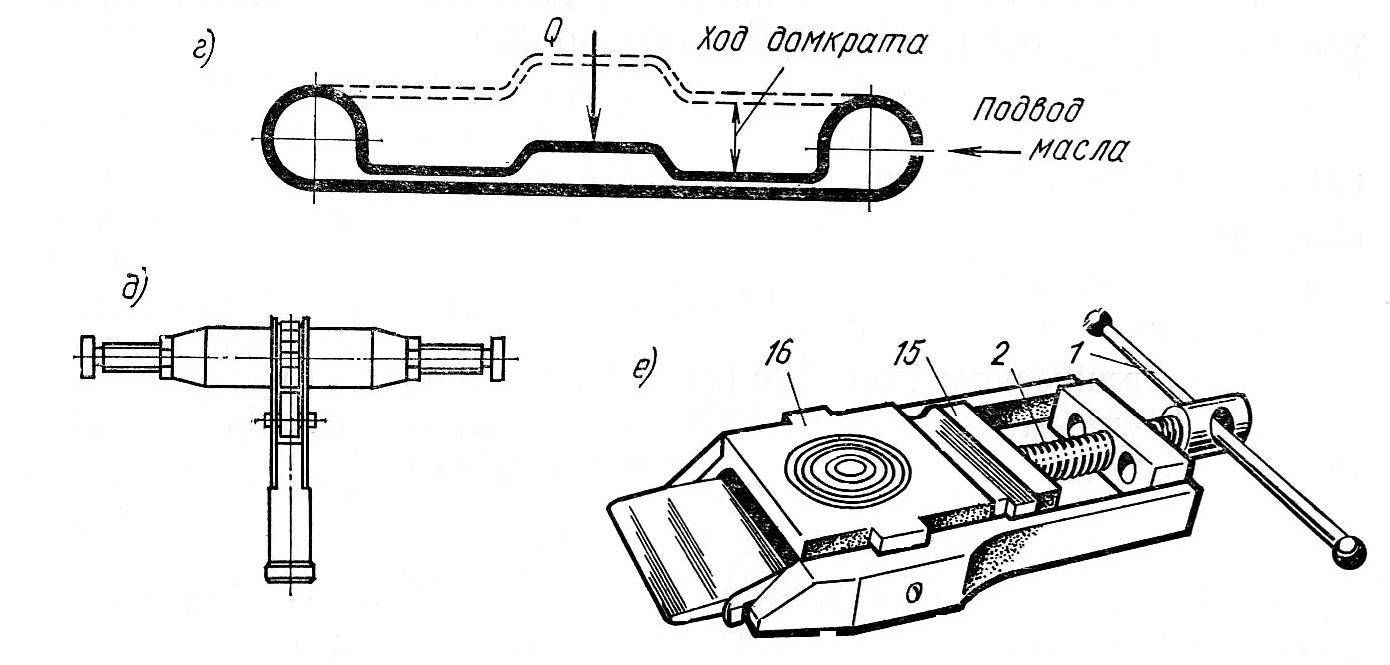

В полузаглубленных якорях шарниры для крепления тяг и канатов расположены в центре тяжести заглубленной части якоря. При заглублении якоря сила S 2 , сдвигающая якорь, воспринимается стенкой заглубления.

2.8.1. Расчет закладного якоря

Расчет якоря определяется его несущую способность, для чего необходимо найти геометрические размеры его и траншеи, массу якоря и грунта, которые гарантируют якорь от вырывания и сдвига в горизонтальном направлении под влиянием действующих на него нагрузок.

Схема для расчета приведена на рис. 2.13.

По известному усилию в тянущем канате S и углу

Силы, нормальные к поверхности стенок траншеи, вызовут появление сил трения Т1 и Т2, величины которых определяются из соотношений

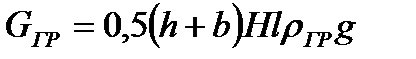

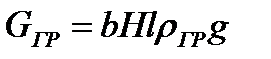

где

Сила веса грунта определяется по формуле:

для якоря без щита (рис. 2.13,а)

для якоря со щитом (рис. 2.13,б)

где

g – ускорение силы тяжести.

Рис. 2.13. Схема для расчета закладного якоря:

а – простого, б – со щитом, в – с одной тягой, г – с двумя тягами

Извлечению (выдергиванию) якоря из грунта препятствуют силы веса грунта и якоря, а также сила трения. Принято считать, что отделение грунта от массива в процессе извлечения якоря происходит по прямой, направленной под углом к вертикали, где

Устойчивость якоря соответствует условиям, когда (

где К1 – коэффициент запаса для вертикальных сил (для якоря без щита K1=3 для якоря со щитом K1= 1,5).

Якорь давит на грунт в горизонтальном направлении с силой S 2 (

где К2 – коэффициент уменьшения допускаемого давления на грунт вследствие неравномерного смятия (для мягких грунтов К2 = 0,25, для твердых грунтов К2 = 0,5); Р – допускаемое давление на грунт.

В зависимости от типа грунта Р может иметь следующие значения, МПа:

для плотно слежавшегося гравия 0,5 — 0,8;

сухой глины 0,3 — 0,4;

плотно слежавшегося сухого песка 0,3 — 0,5;

мокрого песка 0,1— 0,3;

мокрой глины 0,05— 0,2;

болотистого грунта, торфа 0,025— 0,05.

При расчете угол откоса траншеи

Якоря бывают с одной (рис. 2.13,в) и двумя тягами (рис. 2.13,г). В якорях с одной тягой на закладную часть (анкер) действует изгибающий момент от равномерно распределенной нагрузки Р по длине закладной

В якорях с бетонными анкерами грузовые тяги привариваются к балкам, заложенным по всей длине бетонного массива, и расчет на прочность таких анкеров обычно не выполняется. Если закладная часть выполнена из бревен или труб, то анкер рассчитывается на прочность.

В якорях с двумя тягами на закладную часть (анкер) действуют изгибающий момент от равномерно распределенной нагрузки Р по длине закладной и продольные силы N.

где с – расстояние от конца анкера до точки крепления тяги.

Сила N, сжимающая закладную часть

Находим требуемый момент сопротивления сечения анкера в целом (см 3 ):

где m – коэффициент условия работы: m Р = 0,85; R – расчетное сопротивление анкера, работающего на изгиб (для бревен R = 13 МПа).

В зависимости от выбранного материала определяем сечение анкера, взяв его из одного или нескольких бревен или труб. Сечение анкера из стальных труб подбирается так, чтобы суммарный момент сопротивления сечения Wх был ближайшим большим к Wтр. Для анкера из бревен определяют их диаметр по формуле

где п – количество бревен (величиной п задаются).

Проверяют анкер на прочность при его изгибе и сжатии, задаваясь диаметром бревен или стальных труб и их количеством:

где F – суммарная площадь сечения бревен или труб в см 2 , (для бревен F = 0,785 d 2 n); Wх — суммарный момент сопротивления сечения бревен или труб, см 3 (для бревен Wх = 0, 1d 3 n).

Для инвентарных полузаглубленных якорей условия равновесия определяются уравнениями (2.60) и (2.61) в которых сила веса грунта G ГР = 0, а размер h является высотой заглубления якоря.

Для незаглубленных, инвентарных наземных якорей уравнения равновесия примут следующий вид (отсутствует сила трения T 1 = 0 и сила веса грунта G ГР = 0):

для вертикальных сил, отрывающих якорь от грунта из (2.60):

для горизонтальных сил, сдвигающих якорь из (2.61) отсутствует реакция грунта, а также G ГР = 0:

В этих уравнениях К1 = 1,5 коэффициент трения стали о грунт,

Поскольку обычно S 2 > S 1, условие в виде уравнений (2.67) или (2.68) является определяющим для выбора массы наземного якоря.

Пример 13. Рассчитать заглубленный якорь для крепления тормозной оттяжки с усилием N = 180 кН, направленной под углом к горизонту α = 35°. Грунт – плотно слежавшийся гравий.

1. Задаемся следующими размерами элементов якоря: ширина верхнего основания котлована b = 3 м; ширина нижнего основания котлована a == 0,5 м; глубина заложения анкера Н = 3 м; длина анкера l = 3,2 м.

2. Определяем силу веса G гр грунта в котловане для якоря без щита (2.58):

3. Рассчитываем силу трения анкера (бревна) Т1 о стенку котлована:

4. Находим вертикальную составляющую усилия в тормозной оттяжке:

5. Проверяем устойчивость якоря от вырывания анкера из котлована усилием S1 (силой веса самого якоря в данном случае можно пренебречь)

Полученное неравенство свидетельствует об устойчивости якоря от вырывания из грунта.

6. Выбрав предварительно количество бревен для анкера п = 2 шт. диаметром d =30 см, рассчитываем удельное давление их на стенку котлована от действия горизонтальной составляющей N1.

где N1 = N cos a = 180·0,819 = 147,5 кН.

7. Выбирая тип якоря с одной тягой, определяем изгибающий момент в бревнах (2.62):

8. Находим требуемый момент сопротивления сечения бревен:

9. Находим диаметр бревен:

Расчет полузаглубленного якоря сводится к проверке якоря на отрыв от грунта, вертикальной составляющей усилия, действующего на якорь, определению удельного давления на стенку котлована гранью заглубленного блока от горизонтальной составляющей усилия, действующего на якорь, и сравнению этого давления с допускаемым.

Рис. 8. Расчетная схема инвентарного полузаглубленного якоря

Расчетное удельное давление должно быть меньше допускаемого, что обеспечивает отсутствие сдвига грунта, а значит и якоря.

Проверка якоря на сдвиг не выполняется, так как сдвигающее усилие компенсируется реакцией на якорь стенки котлована.

Также не требуется проверки якоря на опрокидывание. Это объясняется тем, что опрокидывающий момент, создаваемый тяговым канатом, закрепленным за самый нижний заглубленный блок, значительно меньше удерживающего от массы якоря. Кроме того, якорь, состоящий из блоков, не связанных между собой жестко, не является монолитной конструкцией.

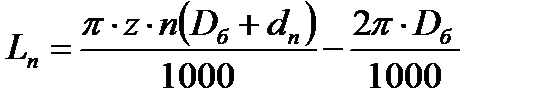

Полузаглубленный якорь рассчитывается следующим образом (рис. 8).

1. Проверяют якорь на отрыв от грунта вертикальным усилием:

где G – вес якоря, т (величиной G задаются, считая, что он должен несколько превышать тяговое усилие, действующее на якорь); Т – сила трения заглубленного блока якоря о стенку котлована, кН, при коэффициенте трения f , равном 0,5; Т = N1 f :; N1 – горизонтальная составляющая усилия N , кН, действующего на якорь; N1= N cosα (здесь α — угол наклона тягового каната к горизонту); ку—коэффициент устойчивости якоря: ку = 1,4; N2—вертикальная составляющая усилия N, кН: N2= N sin α.

2. Подсчитываем удельное давление грани заглубленного блока на стенку котлована (МПа):

где l б – длина заглубленного блока, см; h б – высота заглубленного блока, см;

η – коэффициент уменьшения допускаемого давления, учитывающий неравномерность смятия (принимается равным 0,25); [σг] – допускаемое удельное давление на грунт данной категории.

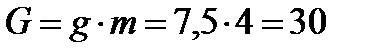

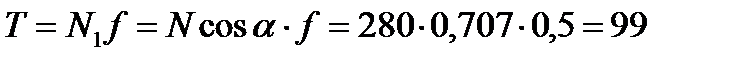

Пример 12. Рассчитать инвентарный полузаглубленный якорь для ванты, натянутой с усилием N = 280 кН под углом к горизонту a = 45°. Якорь устанавливается на сухом песчаном грунте.

1. Находим массу якоря, принимая для него количество бетонных блоков т = 4 шт, размерами 0,9х0,9х4 м, массой к = 7,5 т каждый:

2. Определяем силу трения заглубленного блока о стенку котлована:

3. Подсчитываем величину вертикальной составляющей усилия в ванте N :

4. Проверяем якорь на отрыв от грунта, комплектуя его, как показано на рис. 8:

Полученное неравенство свидетельствует об устойчивости якоря на отрыв от грунта.

5. Подсчитываем удельное давление заглубленного блока на стенку котлована и сравниваем его с допустимым на данную категорию грунта:

Источник

Расчет и выбор параметров лебедки

Начертить схему запасовки каната согласно варианту, определить общий КПД подъемного механизма; подобрать стальной канат, определить длину, диаметр и канатоемкость барабана лебедки; определить необходимую мощность при установившемся движении и выбрать электродвигатель; подобрать редуктор; определить, для какой грузоподъемной машины выполнен расчет лебедки.

Дано: козловой кран

Q=8200 кг

Vпр.=0,17 м/с

Н=15 м

ПВ=25%

2. Общий К.П.Д. подъемного механизма

– К. П.Д. полиспаста,

– К. П.Д. обводной.

– КПД одного блока

іпол – кратность полиспаста

z – число блоков в полиспасте

3. Подбираем стальной канат по допускаемому разрывному усилию.

,

где mт. пл. – масса грузовой платформы (mт. пл. принять 150 кг).

кг

d=27 мм – диаметр каната.

4. Выберем конструктивные размеры барабана лебедки (стального или литого).

Рабочая длина барабана:

а) при многослойной навивке:

мм

Дб=410 мм

Дб=670 мм

r=15 h=8,5 t=32

Число слоев навивки каната на барабан

Канатоемкость барабана

Lk<L

32744,36<38800,5

5. Необходимая мощность двигателя:

;

;

м/с

МТК-012-6

6. Подобрать редуктор.

Передаточное число редуктора

пдв. – частота вращения вала двигателя, мин-1

пб – частота вращения барабана, мин-1

редуктор 42-200

марка электродвигателя МТВ-412-6с

мощность 30кВт

частота вращения 16,1 с-1

электродвигатель КБ-160,2

Расчет и выбор параметров лебедки – 2.6 out of

5

based on

11 votes