Содержание

- Выбор диаметра электрода при сварке

- Какой электрод в зависимости от толщины металла выбрать

- Какой электрод в зависимости от толщины металла выбрать?

- Формула для расчета силы тока

- Сварочный ток и диаметр электрода

- Содержание:

- Общая характеристика

- Зависимость электрического тока от толщины электрода

- Ток сварки для электрода 6-8 мм

- Ток сварки для электрода 5 мм

- Ток сварки для электрода 4 мм

- Ток сварки для электрода 3 мм

- Ток сварки для электрода 2 мм

- Особенности практического определения

- Расположение и характер соединения

- Как влияет полярность тока

- Подбор электродов в зависимости от толщины металла

- Отличие электродов для постоянного и переменного тока

- Популярные марки электродов

- Виды покрытий электродов

- Интересное видео

Выбор диаметра электрода при сварке

Диаметр электрода является одним из основных параметров режима ручной дуговой сварки. Он определяется исключительно диаметром его металлического стержня, толщина обмазки не учитывается. От чего зависит выбор диаметра электрода? Основным показателем для выбора является толщина свариваемого металла, но должны учитываться тип сварного соединения, форма подготовленных кромок под сварку, положение шва в пространстве, химический состав свариваемого металла. От того, насколько правильно подобраны электроды, зависит качество выполненного сварного соединения.

Для стыковых соединений при сварке в нижнем положении диаметр электрода выбирают в зависимости от толщины металла используя следующую таблицу:

Толщина металла, мм

Диаметр электрода, мм

При этом необходимо знать, что применение электродов диаметром свыше 6 мм ограничено из-за их большой массы. Кроме того, при работе такими электродами сложно проварить корень шва.

При сварке встык металла толщиной до 4 мм чаще всего на кромках фаски не делают и сварку производят в один слой. Если свариваемый металл большей толщины, то, для получения качественного шва, на кромках обрабатывают фаски и сварной шов делают многослойным. В многослойных стыковых швах первый слой выполняют электродом диаметром 2-3, редко 4 мм, последующие слои выполняют электродами большего диаметра.

При сварке тавровых, угловых соединений и соединений внахлестку существует такое правило выбора диаметра электрода:

-для швов, выполняемых за один проход, применяют электроды диаметром 2-6 мм в зависимости от толщины металла (см. таблицу выше);

-для швов, выполняемых в несколько слоев, первый слой делают электродами диаметром 2, 3 мм. Чем ответственнее конструкция, тем меньше диаметр применяемого электрода, что способствует получению хорошего провара в корне шва, уменьшает нагрев основного металла, а, следовательно, снижает сварочные напряжения и деформации.

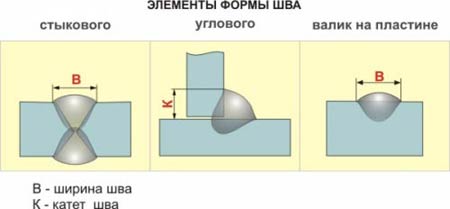

Некоторые рекомендуют при выполнении тавровых и угловых соединений принимать во внимание требуемый размер катета шва. При катете шва 3-5 мм сварку производить электродом диаметром 3-4 мм, при катете 6-8 мм применять электроды диаметром 4-5 мм.

Сварку в вертикальном положении производят с применением электродов диаметром не более 5 мм. Потолочные швы выполняют электродами диаметром не более 4 мм.

При этом каждому выполняющему сварочные работы надо знать, что не всегда толщина металла служит единственным критерием при выборе диаметра электрода. Опытные сварщики знают, что важны еще и его свойства, свойства материала свариваемого изделия. К сожалению, учесть это можно только опытным путем или попытаться узнать эту информацию на специализированных форумах, так как четких инструкций на это счет нет.

Источник

Какой электрод в зависимости от толщины металла выбрать

Какой электрод в зависимости от толщины металла выбрать

Если вы начинающий сварщик, то вам будет полезно знать, какой электрод в зависимости от толщины металла выбрать. Всё дело в том, что слишком толстые электроды будут прожигать тонкий металл, а слишком тонкие не смогут его достаточно проварить.

Если такое произойдёт, то ни о какой прочности сварного соединения речи идти не может. В свою очередь, правильно определившись с выбором электрода, нужно знать, какой ток на аппарате выставить.

В общем, о данных нюансах и пойдёт речь в статье.

Какой электрод в зависимости от толщины металла выбрать?

Среди многих кто умеет варить, бытует стойкое мнение, что для выполнения большинства работ связанных со сваркой подходит электрод «тройка», то есть, диаметром 3 мм. Однако зачем все усложнять, если нужно сваривать тонкий металл? В продаже сегодня несложно найти электроды диаметром 2 или 1,6 мм.

Остановимся более подробно на том, каким же именно электродом нужно варить металл разной толщины:

Электрод 1,6-2 мм — капризные в плане сварки электроды, но именно их и нужно использовать, если следует варить тонкий металл, толщина которого 1-2 мм. Сварочный ток для сварки электродами «двойка» должен быть небольшой, не более 80 Ампер. Единственный недостаток таких тонких электродов заключается в том, что они сгорают как спички, очень быстро.

Электрод 3-3,2 мм — такими электродами уже можно варить более толстый металл, толщиной до 4 мм. Сварочный ток для электрода «тройка» понадобится чуть больше 80 Ампер. Если выставить на сварочном аппарате 100 Ампер и более, то электродом тройкой можно будет уже резать металл.

Электрод 4 мм — подходит для сварки металлов толщиной от 4 до 6 мм. Это достаточно толстый металл, который плохо берет электрод «тройка». Соответственно для сварки электродами, диаметр которых составляет 4 мм, и сварочный ток понадобится больше, около 120-140 Ампер.

Электрод 5 мм и более — «пятёрка» очень редко используется в быту. Варить такими электродами достаточно сложно, да и сварочный аппарат нужен большого ампеража. Поэтому никто из начинающих сварщиков не использует данные электроды в работе.

Электродом 5 мм варят очень толстые металлы, толщина которых составляет более 6 мм. Сварочный ток при этом выставляют на аппарате в пределах от 180 до 250 Ампер.

Формула для расчета силы тока

Также, чтобы легче было рассчитать силу тока в зависимости от диаметра выбранного электрода, предлагаем вам ознакомиться со следующей формулой. Опытные сварные рассчитывают ток следующим образом: на 1 мм электрода они берут примерно 30 Ампер тока.

То есть, если используется электрод «тройка», то умножаем диаметр на 3 и получаем примерное значение в 90 Ампер. Как видно, все очень просто, и такая формула расчета сварочного тока позволяет более тонко подобрать его требуемые значения в зависимости от толщины электродов.

В любом случае, сначала определяем толщину свариваемого металла, затем выбираем подходящий диаметр электрода, и только после этого рассчитываем требуемую силу тока.

Источник

Сварочный ток и диаметр электрода

Содержание:

Сварочный ток и диаметр электрода — важные параметры, которые влияют на прочностные характеристики соединения. Профессионалы знают, какие параметры нужно подбирать в соответствии с типом металла, изделием, швом, а вот у новичков в этом деле могут появиться некоторые проблемы. Чтобы выставить необходимое напряжение рекомендуется учитывать даже мелочи, на которые иногда не обращаешь внимания, к примеру, толщину шва.

Раньше сварщики данные параметры высчитывали самостоятельно, в настоящее время имеются нормативные документы, при помощи которых можно выставить правильные настройки. И чтобы избежать неприятных проблем стоит рассмотреть информацию, которая предоставлена ниже, она в дальнейшем поможет правильно подобрать показатели тока и диаметра электродов.

Общая характеристика

Сила тока при сварке с использованием электродов должна выбираться в соответствии со многими критериями. Важно помнить, что режим сварочного процесса должен состоять не только из силы тока и показателей диаметра стержней, но из других не менее важных параметров:

- марки электродов;

- положения при сварочных работах;

- рода сварочного тока;

- полярности тока;

- слоев будущих соединений.

Но обязательно нужно учитывать, какие характеристики будут в приоритете — качество соединения, его размер, другие качества. Исходя из этих качеств следует производить настройку режима сварки и силу тока. Но для новичков это может показаться тяжелым и трудным процессом, поэтому стоит рассмотреть все важные нюансы.

Запомните! Если вы не знаете, как подобрать сварочный ток, то нужно взять на заметку золотое правило — чтобы рассчитать оптимальную силу тока необходимо посмотреть на диаметр электрода, который будет применяться для сваривания. Он будет базой для проведения дальнейших настроек.

Выбор стержней считается также важным этапом. Их диаметр рекомендуется выбирать с учетом толщины металлического изделия. Чем больше будет толщина, тем больше должен быть диаметр расходников. Одновременно с этим рекомендуется учитывать рекомендуемое пространственное положение для электродов.

Но лучше проводить сварку в том положении, для которого предназначены стержни. Но не все сварщики могут приобретать разные электроды для формирования различных швов. Но есть решение, которое позволит существенно сэкономить.

К примеру, в наличии имеются расходники для сварки в нижнем пространственном положении, но сварщику требуется сделать вертикальное соединение. В этом случае амперы можно уменьшить на 10-15 %. Данный метод подходит и для формирования швов потолочного типа, но в этом случае амперы укорачиваются уже на 25-30 %. Однако стоит помнить, что при сваривании потолочных соединений диаметр стержней не должен быть больше 4 мм.

Зависимость электрического тока от толщины электрода

Важно знать, как подобрать силу тока при сварке в соответствии с толщиной стержней. Это два взаимосвязанных свойства, которые оказывают основное влияние на прочностные характеристики шва и изделия в целом. Для каждой марки расходников предусмотрена наиболее подходящая величина тока.

Важно! Если будет неправильно выбран сварочный ток для электродов 2, 3, 4, 5 мм при проведении инвентарной или дуговой сварки, то это может привести к неприятным последствиям. Если напряжения будет недостаточно, то будет наблюдаться проваривание шва, а при его превышении, будет пропаливание соединения.

В настоящее время производится много компактных сварочных аппаратов, которые подходят для бытовых условий. При помощи них заваривают небольшие металлические конструкции — заборы, крыши, двери и многое другое. Именно для них подходят расходники с небольшим диаметром — 1, 1,5, 2 мм. Показатель напряжения для стержней с этими значениями должен составлять от 30 до 45 Ампер. Регулирование на приборе должно быть плавным. Дело в том, что даже небольшая погрешность может негативно отразиться на качестве шва.

Данная информация всегда указывается в описании на упаковке сварочных материалов. Но все же ниже рассмотрим примерные параметры, которые часто используются во время сварочных работ.

Ток сварки для электрода 6-8 мм

Как выбрать ток для сварки, если используются расходники с диаметром 6-8 мм? Обязательно должен соблюдаться определенный показатель напряжения, это требуется для получения прочного шва. Обычно при большом диаметре показатель напряжения должен быть 250 Ампер.

А вот как правильно выбрать ток при сварке инвертором, если проводятся тяжелые работы? Опытные сварщики советуют выставлять напряжение в пределах 300-350 Ампер. Но все же не стоит забывать про толщину металлических заготовок, она также влияет на размер диаметра стержней.

Ток сварки для электрода 5 мм

Как выбрать сварочный ток, если используются стержни 5 мм? Сварщики рекомендуют устанавливать напряжение в пределах 160-250 Ампер. Во время этого процесса должен учитываться тип металла, пространственное положение.

Обратите внимание! Электроды 5 мм являются массивным расходным материалом. Количество Ампер должно зависеть от степени глубины проваривания металла.

Чтобы сделать сварочную ванну с глубиной больше 5 мм должна использоваться максимальная мощность. При стандартных режимах хватает 200-220 Ампер. Для обеспечения качественной и постоянной работы с такими электродами должен использоваться трансформатор с достаточными показателями мощности.

Ток сварки для электрода 4 мм

Стержни с диаметром 4 мм являются популярными сварочными расходными материалами. Их востребованность связано с тем, что они считаются универсальными материалами. Они подходят для сваривания как мелких, так и больших соединений.

Но все же не стоит забывать про правильное напряжение, оно также оказывает огромное влияние на прочностные качества шва изделия. Сила тока при сварке электродом 4 мм должна быть от 110 до 200 Ампер.

Ток сварки для электрода 3 мм

Обязательно требуется знать, какой ток нужно выставлять при сварке электродом 3мм. Это влияет на прочность, форму, внешний вид, качество сварных соединений. Этот критерий требуется обязательно учитывать, иначе металлическое изделие может получиться хрупким, оно быстро придет в негодность.

Так какой ток нужен для сварки электродом 3мм? Обычно применяется показатель в пределах от 65 до 130 Ампер. Но предварительно сварщики настраивают усредненный показатель — 80-90 А. Это поможет установить, какой ток подходит для электрода 3 мм.

Ток сварки для электрода 2 мм

А какой ток для сварки электродом 2мм? Обычно данные стержни применяются для сваривания металлических изделий с толщиной 2-3 мм. Но чтобы шов был прочным не стоит забывать про правильную настройку напряжения.

Сила тока при сварке электродом 2 мм должна быть в пределах от 30 до 80 Ампер. Большое расхождение обусловлено видом металла и выбранным положением в пространстве.

Но все предоставленные показатели приблизительные. На практике сила тока будет зависеть от марки стержня. У каждой марки имеются собственные показатели, которые указываются в описании на упаковке. К примеру, чтобы выяснить, каким током варить на электроде 3 мм, требуется первым делом изучить рекомендации производителей. Но вот опытные сварщики смогут с этим разобраться быстро, у них в этом деле имеются хорошие познания.

Особенности практического определения

Как было указано выше, сварщики с большим опытом способны определить показатели силы тока и диаметра стержнем самостоятельно без применения специальных таблиц, нормативных документов и таблиц. Чтобы выполнить расчеты им достаточно знать размеры заготовок и основные характеристики металлов.

Для облегчения может использоваться таблица сварочных токов для инвертора:

При помощи нее можно с легкостью установить подходящие настройки для сваривания металлических изделий с определенной толщиной. Дополнительно стоит учитывать указания, которые имеются в инструкции для расходников и сварочного оборудования. Но имеются формулы, по которым могут производиться расчеты тока.

Если расходники имеют диаметр 4 мм и более 6 мм, то для них стоит использовать следующую формулу:

I = (20 + 6d) d В ней под значением I понимается ток, который выражается в Амперах. Под d — показатель диаметра электродов, он выражается в миллиметрах.

Сила тока при сварке электродом 3 мм и меньше высчитывается с использованием немного другой формулы:

I = 30 d

А вот для выполнения расчетов напряжения при применении стержней с диаметром 3-4 мм рекомендуется выполнять расчеты по формуле:

I = 40 d

Стоит отметить! На деле расчетные значения всегда изменяются и исправляются. Часто делают корректирование в меньшую сторону, уменьшение производится на 10-15 %.

Расположение и характер соединения

Подходящая сила сварочного тока зависит от места расположения шва и положения, из которого выполняется сварка. Кроме этого обязательно нужно учитывать скошены ли кромки свариваемых изделий, показатель угла, под которым они находятся. Наиболее ясным это будет после рассмотрения примеров.

Если производится сваривание горизонтального шва в верхнем положении, то ток при сварке должен иметь высокое значение в отличие от сварки соединений вертикального и горизонтального типа в нижнем положении. Это связано с тем, что сварочная ванна горизонтальных, свариваемых сверху соединений имеет повышенную стойкость, она не растекается. Высокие показатели тока обеспечат наиболее глубокое проваривание изделий. В результате этого выйдет сплавление с высокой прочностью, оно будет находиться на всей толщине изделия.

Небольшой ток для сварки рекомендуется выбирать во время сваривания потолочных соединений в нижнем положении. В данной ситуации расплавленная металлическая смесь под влиянием силы тяжести будет стремиться отделиться от соединения и упасть. Это смогут сдержать до некоторого времени силы поверхностного натяжения расплавленной металлической основы.

Обычно данные работы требуют от сварщика большого опыта и высокой квалификации. Ведь ему в процессе сварки необходимо будет тщательно контролировать состояние жидкой массы сварочной ванны, он должен предотвращать вытекание из нее металла.

Важно! Сварщик, который имеет большой опыт и навыки, сможет производить регулирование процесса без уменьшения силы тока. Он будет повышать скоростные показатели передвижения стержней вдоль сварного соединения. Это существенно сокращает временные затраты.

Перед тем как сваривать торцевые поверхности изделий обязательно подготавливаются, для этого осуществляется их скашивание. Но при их сваривании обязательно уменьшается величина электрического напряжения. Это связано с тем, что неподготовленные кромки провариваются глубже в отличие от предварительно снятых. Но в данной ситуации, если имеется опыт и навыки, то можно будет выбрать требуемый режим при помощи корректировки скоростных показателей сварки.

Как влияет полярность тока

Если вы не знаете, как на сварочном аппарате правильно выставить ток, то стоит обратить внимание на особенности полярности напряжения. При проведении сварочных работ инвертором или классическим оборудованием, выбор режима будет тесно связан с показателями полярности тока.

Стоит отметить! Прямая полярность — схема, во время которой расходники подключаются к клемме аппарата со знаком минус, а вот свариваемое изделие соединяется с плюсовой клеммой.

Главная особенность сварки состоит в том, что плавление материала стержней осуществляется в интенсивном режиме, в отличие от плавления заготовки. И чтобы понять, почему так происходит, стоит рассмотреть особенности процесса.

Обычно условное направление протекания электрического напряжения происходит от плюса к минусу. Но вот в реальном физическом процессе все происходит по-другому — во время него наблюдается движение отрицательно заряженных частиц, а именно электронов, и они движутся от минуса к плюсу. При соблюдении такой полярности наблюдается быстрый расход материала стержней. Прямую полярность стоит применять при сваривании тонких изделий, также она подходит, когда к массивной конструкции приваривается заготовка с тонкой структурой.

При подключении стержней к плюсовой клемме, а свариваемой заготовки к отрицательной клемме, выходит ток с обратной полярностью. При ее использовании наблюдается интенсивное расплавление заготовки. По этой причине обратную полярность часто применяют при сваривании изделий с толстой структурой.

Подбор электродов в зависимости от толщины металла

Диаметр электрода, сварочный ток и толщина металла — главные критерии, которые требуется настроить перед сваркой. Они тесно связаны между собой, поэтому каждый параметр должен точно соответствовать.

На заметку! Обычно профессионалы диаметр стержней подбирают под толщину металла свариваемых изделий. Чем толще будет сталь, тем больше должен быть диаметр электродов. А уже после производится выбор сварочного тока.

Итак, ниже имеются примерные параметры:

- если размер толщины изделий составляет 1,5-2,5 мм, то диаметр стержней должен быть 2-2,5 мм;

- при толщине стали 3 мм стоит применять расходники 2,5-3 мм;

- для 4-5 мм подойдут электроды 3-4 мм;

- при 6-10 мм — 4-5 мм.

Как указывалось выше, сварочный ток для электродов также настраивается в соответствии с диаметром стержней. Если будет превышение допустимых значений напряжения и диаметра расходников, то это может привести к образованию пор в структуре соединения. По этой причине обязательно нужно знать, какой должен быть показатель тока при сварке электродом 3мм, 4 мм, 5 мм.

Обратите внимание! Если толщина металлических заготовок составляет меньше 1,5 мм, то в этом случае стоит отказаться от применения ручной дуговой сварки.

Отличие электродов для постоянного и переменного тока

Сварочный ток бывает постоянного и переменного типа. В зависимости от вида напряжения используются соответствующие электроды, от которых зависят прочностные характеристики шва.

Но все же между стержнями для постоянного и переменного тока имеются определенные различия:

- стержни, которые предназначены для работ с использованием переменного тока, можно применять и при сварке с постоянным напряжением. По этой причине их считают универсальными электродами;

- расходники для постоянного напряжения нельзя применять при сваривании с применением переменного тока.

Однако стоит помнить, что изделия, которые входят во вторую группу, позволяют получить более качественное и прочное соединение. Обычно они применяются при осуществлении работ с высокой ответственностью.

Популярные марки электродов

Диаметр электрода и сила тока — главные критерии, которые требуется настраивать в первую очередь. От них зависит правильный и качественный сварочный процесс. Особенно тяжело с подбором данных параметров новичкам, потому что они не знают правильно соотношение напряжения и размера диаметра стержней. По этой причине стоит предварительно изучить специальную литературу, таблицы с указанием настроек режимов сварки.

Но все же нужно знать не только, как выбрать силу тока при сварке инвертором, но и марки стержней для работ с применением переменного и постоянного напряжения.

По этой причине стоит рассмотреть популярные марки стержней:

- Электроды МР-3С. Данные стержни считаются востребованными расходниками, они относятся к универсальным видам. Их можно использовать, когда применяется постоянный и переменный ток сварки. Преимущество расходников состоит в том, что при их использовании отмечается легкое воспламенение дуги при первом и при последующих розжигах. На поверхности имеется обмазка из рутила, она защищает соединения от окисления, от проникновения шлака.

- АНО-37. Электроды рекомендуется использовать при сваривании и ремонте изделий из углеродистых и низкоуглеродистых металлов. Обладают низкой чувствительностью к грязи и ржавчине. Расходники этой марки с легкостью перекрывают большие зазоры в металлических изделиях. В инструкции на упаковке имеется подробная инструкция, в ней указывается на каком токе нужно варить электродом 3 мм, 4 мм, 5 мм и с другими размерами диаметра. При их использовании отмечается легкое разжигание дуги. Соединение отлично образуется при небольших показателях напряжения сварки. Данные стержни могут применять новички, начинающие сварщики при помощи них смогут сделать качественные сварные соединения.

- ОК 46.00. Электроды этой марки рекомендуется применять при сваривании изделий из углеродистой стали. Их можно спокойно применять для плохочищенных изделий, они обладают легким поджигом. Их можно смело применять для заваривания широких зазоров. Стержни обладают низкой чувствительностью к поверхностям с загрязнениями, ржавчинной. Во время их применения разбрызгивание расплавленного металла небольшое. Подходят для проведения сварки в разных пространственных положениях.

- ОЗС-4. Стержни применяются при работе с изделиями из углеродистого металла. Перед проведением сварки поверхность изделий не обязательно очищать от загрязнений, ржавчины. Электроды подходят для сварки, даже если на заготовках присутствует влага. Обеспечивают легкое разжигание дуги и сохраняют ее равномерное горение на протяжении всего сварочного процесса. В инструкции к стержням указывается, какой должен быть ток для сварки электродом 3 мм, 4 мм, 5 мм и с другими диаметрами. Электроды позволяют осуществлять сварку на режимах, при помощи них можно с легкость сваривать изделия с большой и средней толщиной.

- LB-52U. Стержни обладают несколькими положительными качествами — имеют высокую степень производительности, снижают до минимума разбрызгивание расплавленного металла, наделены отличными механическими качествами, обеспечивают сохранение стабильной дуги при низком и высоком напряжении.

- АНО-4. Электроды применяются для сваривания изделий из углеродистого металла. При помощи стержней можно варить загрязненные, ржавые и даже влажные заготовки. Они обеспечивают легкое разжигание дуги, а затем они поддерживают ее стабильное горение. Но все же у них наблюдается небольшая склонность к появлению пор. Готовые соединения обладают высокой прочностью. Электроды обладают низкой чувствительностью к изменению длины дуги.

Практически ко всем электродам независимо от марки прилагается инструкция. В ней указывается, как выбрать ток для сварки инвертором и другими сварочными аппаратами для стержней в зависимости от диаметра. Но все же опытные сварщики полагаются и на другие факторы — вид металла, его толщина, размер будущего соединения и прочее.

Виды покрытий электродов

Начинающий сварщик должен знать, не только как правильно выбрать силу тока при сварке инвертором, но и уметь определять электроды в зависимости от типа покрытия. Этот критерий оказывает влияние на качество и вид соединения металлических изделий.

Выделяют 4 вида покрытий электродов:

- Основное, оно обозначается «Б». Это распространенный тип обмазки. В ее составе присутствуют карбонаты кальция и магния. Главное преимущество состоит в том, в покрытии наблюдается низкий уровень водорода. Благодаря данным свойствам при использовании электродов во время сварочных работ получается качественный, механически прочный и очень пластичный шов, который обладает отличной ударной вязкостью. К популярным электродам, имеющие основное покрытие, относятся такие марки — УОНИ 13/55, УОНИИ 13/55, УОНИ 13/45. Однако не стоит забывать про характерный недостаток — при их применении образуется большое количество шлака.

- Рутиловое, обозначается в виде буквы «Р». Это также одно из популярных покрытий. В основе имеется рутил (диоксид титана). А вот как правильно выставить сварочный ток для таких стержней, указывается в инструкции к ним. Обычно напряжение также выставляется в зависимости от диаметра. При использовании электродов с рутиловым покрытием обеспечивается легкий первичный розжиг, а также не возникает сложностей при последующих розжигах. Горение дуги стабильное на протяжении всего сварочного процесса. Минимальное разбрызгивание расплавленного металла, происходит легкое отделение корки из шлака.

- Кислое «А». В состав этого покрытия входит железо, кремний, марганец и другие компоненты. При помощи стержней с кислой обмазкой можно производить сваривание покрытий с окалиной и ржавчиной. Они противостоят образованию в швах металла воздушных каналов. Однако иногда в структуре металлов могут появляться горячие трещины.

- Целлюлозное «Ц». В состав покрытия входят такие компоненты, как целлюлоза, органические смолы, ферросплавы, другие вещества. Они отлично подходят для проведения сварочных работ в вертикальном положении. Это связано с тем, что они обеспечивают полноценное выделение защитных газов и снижают уровень шлаков. Но при их использовании отмечается сильное разбрызгивание жидкого металла. Также при сварке повышается показатель водорода, это может ухудшить качество соединения.

Перед тем как проводить сварочные работы стоит рассмотреть главные параметры, от которых зависит прочность соединения. Чтобы в дальнейшем конструкция быстро не сломалась, сварщик обязательно должен выполнить точные расчеты тока и диаметра стержней. Опытные сварщики делают обычно это самостоятельно без специальных таблиц и формул, а вот новички часто ошибаются. В любом случае стоит учитывать, что для электрода 3 мм средняя сила тока должна быть в пределах 80-90 Ампер. Этот показатель можно будет уменьшить или повысить в процессе сваривания. Это же относится к расходникам большего диаметра.

Интересное видео

Источник

Очень большое влияние на прочностные характеристики сварного соединения оказывают диаметр электрода и сила тока. Профессионалы, имея большой опыт работы, зачастую навскидку готовы назвать оптимальные параметры для конкретной работы. А вот новички даже после продолжительных раздумий далеко не всегда находят верное решение. Не проще и с напряжением. Чтобы подобрать правильный параметр, нужно учитывать массу мелочей.

Раньше специалистам приходилось все параметры рассчитывать. В настоящее время на рабочем месте сварщика есть много справочной литературы и таблиц, с помощью которых можно быстро настроить сварочный аппарат на определенный режим работы. Далее речь пойдет о том, как быстро и максимально точно подобрать диаметр электрода и силу тока под конкретную задачу.

СОДЕРЖАНИЕ

- Общая информация

- Толщина электрода и сила тока при сварке

- Сварочный ток для электрода 6-8 мм

- Сила тока при сварке электродом 5 мм

- Сварочный ток для электрода 4 мм

- Сила тока для электрода 3 мм

- Ток для сварки электродом 2 мм

- Практический опыт определения

- Характер соединения и его пространственное расположение

- Влияние полярности

- Диаметр электрода в зависимости от толщины металла

- Отличие электродов для постоянного и переменного тока

- Популярные марки электродов

- Виды покрытий

Общая информация

Сила тока выбирается с учетом большого перечня критериев. Ведь режим сварочного процесса учитывает не только диаметр электрода и силу тока. Для него не менее важны и прочие параметры:

- производитель и марка расходных материалов;

- положение расходника во время выполнения сварочных работ;

- вид тока – постоянный или переменный;

- полярность;

- количество накладываемых слоев.

Из всего перечня характеристик необходимо выделить приоритетные. Исходя из этих соображений и будет выполняться тонкая настройка оборудования. Следует запомнить одно важное правило. Чтобы выбрать силу тока правильно, необходимо посмотреть на диаметр электродов, которыми предстоит работать. Это основа, которая во многом определяет дальнейшие манипуляции по настройке.

Выбор электродов считается одним из наиболее важных этапов в подготовке, адиаметрбудет напрямую зависеть от толщины металла. Наряду с этим учитывается и рекомендованное для данного вида расходного материала пространственное положение сварного шва. К сожалению, не всегда получается приобрести электроды, рекомендованное пространственное положение которых в точности совпадает с условиями сварки.

Но даже в этой ситуации есть решение, которое к тому же позволит несколько сэкономить. К примеру, что можно сделать, если в наличии расходники для нижней горизонтальной сварки, а требуется положить вертикальный шов? В такой ситуации следует уменьшить силу тока примерно на 10-15 процентов. Аналогично можно поступить и в случае, когда требуется потолочное соединение. Только вот ампераж нужно уменьшить на 25-30%. При этом следует учитывать, что для потолочной сварки с уменьшением силы тока можно использовать электроды диаметром до 4 мм.

Толщина электрода и сила тока при сварке

Толщина электрода и сила тока – это два взаимосвязанных параметра и важно знать, как их правильно подобрать. Данные показатели оказывают наибольшее влияние на прочностные характеристики шва. Каждая поставляемая на потребительский рынок марка расходников имеет свое оптимальное значение силы тока.

Если для электродов диаметром от 2 до 5 мм неправильно выставить величину сварочного тока, то иметь это будет весьма неприятные последствия. При недостаточном напряжении наблюдается проваривание шва. А в обратной ситуации – избыточное напряжения – заготовки прогорают.

В наши дни производители поставляют на рынок большой выбор компактных сварочных установок, предназначенных в том числе и для бытового использования. Они отлично подходят для создания хозяйственных конструкций – каркасов, заборов, ворот и т.п. Для таких устройств наилучше подходят расходные материалы небольшого диаметра. Соответственно, и большого напряжения не требуется – достаточно выставить ампераж в диапазоне от 30 до 45. Вращать регулятор силы тока следует плавно, чтобы точно выставить требуемое значение. Дело в том, что даже при незначительной погрешности качество шва может сильно пострадать.

Подобная информация обязательно указывается на упаковке электродов. Лучше усвоить информацию помогут примеры.

Сварочный ток для электрода 6-8 мм

Какая потребуется сила тока для работы с электродами диаметром 6-8 миллиметров? Для хорошего результата, а именно – прочного сварного соединения, нужно соблюдать требования по силе напряжения. Как правило, при работе с расходными материалами большого диаметра, требуется и соответствующая величина тока. В данной ситуации она составит примерно 250 Ампер.

Сила тока при тяжелых работах, выполняемых с использованием инвертора, потребуется увеличить силу тока. Сварщики со стажем в такой ситуации советуют выставить напряжение в пределах 300-3500 А. при этом следует учитывать и толщину металла. Это основной показатель, определяющий выбор электродов для работы.

Сила тока при сварке электродом 5 мм

Какой сварочный ток подойдет для стержней диаметром 5 миллиметров? Профессионалы рекомендуют выбирать значение в диапазоне от 160 до 250 ампер в зависимости от пространственного положения стыка и типа металла.

Помимо этого, количество ампер зависит и от глубины проварки заготовок. Если требуется создать ванночку с глубиной около 5 мм, потребуется максимальная мощность, рекомендованная для данного типа расходников. При стандартных режимах большинство специалистов обходится силой тока 200-220 ампер. Качественный результат и постоянная беспроблемная работа с электродами такого размера возможна при условии наличия трансформатора с нужным диапазоном показателей мощности.

Сварочный ток для электрода 4 мм

Одними из наиболее популярных сварочных материалов являются стержни диаметра 4 мм. Они считаются универсальными и поэтому востребовано различными категориями пользователей. Материалы подходят для работы с мелкими и большими заготовками разной толщины.

Тем не менее даже для универсальных электродов требуется конкретная сила тока, поскольку этот показатель оказывает решающее влияние на прочностные характеристики соединения. Оптимальной специалисты считают силу тока в диапазоне от 110 до 200 Ампер.

Читайте также: Сварка инвертором для чайников

Сила тока для электрода 3 мм

Расходные материалы толщиной 3 миллиметра применяются как в быту, так и на производстве. необходимо знать, ток какой силы выставлять при работе с ними. От этого зависит, насколько прочным и качественным получится сварное соединение, его форма и внешний вид. Если неправильно выставить показатель, то шов может получиться слишком хрупким и очень быстро разрушится.

В большинстве случаев достаточно силы тока в пределах 65-130 ампер. Предварительную настройку можно выбирать из значений более узкого диапазона – 80-90 А. после этого опытным путем проще выбрать наиболее подходящее для конкретной ситуации значение.

Ток для сварки электродом 2 мм

Стержни малого размера востребованы для работы с тонкими металлическими заготовками. Здесь нужно быть особо внимательным, так как металл толщиной 2-3 мм легко прожечь. Важно найти оптимальное значение силы тока, чтобы сохранить целостность и добиться хорошего проваривания заготовок. Сила тока варьируется в коридоре от 30 до 80 ампер. Столь значительное расхождение обуславливается видом металла и пространственным расположением стыка.

Однако эти показатели приблизительны и могут изменяться. Как показывает практика, сила тока в значительной степени зависит от марки применяемого стержня. Каждый вид расходных материалов отличается составом и другими параметрами, поэтому производители на упаковке указывают оптимальный для их продукта диапазон значений.

Практический опыт определения

Опытные сварщики способны самостоятельно без какой-либо литературы или вспомогательных таблиц определить оптимальные значения силы тока и размера стержня для выполнения того или иного вида работы. Для этого им достаточно знать характеристики соединяемых металлов и размеры. Для новичков существуют справочные материалы, как, например, таблица для работы инвертором.

Выбор силы тока при сварке электродом

| Диаметр электрода, мм | Толщина металла, мм | Сварочный ток, А |

|---|---|---|

| 1,6 | 1-2 | 25-50 |

| 2 | 2-3 | 40-80 |

| 2,5 | 2-3 | 60-100 |

| 3 | 3-4 | 80-160 |

| 4 | 4-6 | 120-200 |

| 5 | 6-8 | 180-250 |

| 5-6 | 10-24 | 220-320 |

| 6-8 | 30-60 | 300-400 |

С помощью такого справочника несложно определить настройки оборудования и толщину расходника, которые потребуются для работы с металлом определенной толщины. Помимо табличных данных нужно учитывать и рекомендации производителя электродов, а также возможности сварочного оборудования. Существуют формулы, позволяющие более точно определить значения.

Для электродов диаметром 4-6 мм применяется формула I = (20 + 6d) d, где

I – сила тока в амперах (А);

D – диаметр электрода в миллиметрах (мм).

Для вычисления силы тока при сваривании металлов электродом до трех миллиметров применяется иная формула: I = 30 d. Если речь идет о расходных материалах толщиной 3-4 мм, то следует воспользоваться такой формулой: I = 40 d. Расчетданных после первых пробных свариваний проверяется и корректируются. Как правило силу тока требуется уменьшить примерно на 10-15%.

Характер соединения и его пространственное расположение

На выбор силы сварочного тока оказывает влияние пространственное расположение стыка. Обязательно нужно учесть, сделаны ли скосы на торцах соединяемых заготовок; величину угла, под которыми они находятся. Более четко освоить теоретическую часть позволят примеры.

Если выполняется горизонтальный шов в верхнем положении, то сила тока должна быть больше по сравнению с аналогичными работами в нижнем положении или даже с вертикальным стыком. Это связано с тем, что ванночка расположенных горизонтально и свариваемых сверху соединений, не растекается. Расплав не будет лететь вниз, а его достаточное количество обеспечит прочность соединения, поскольку металл прогреется на всю глубину. Сплавление будет осуществляться по всей глубине и обеспечит надежность сварного соединения.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Небольшое значение силы тока рекомендовано для нижнего соединения, то есть для работы с потолочными швами. В этом случае нежелательно избыточное количество расплава, поскольку он будет стремиться вниз под воздействием силы тяжести. До определенного момента он удерживается силами поверхностного натяжения и не отделяется, благодаря высокой вязкости расплава. Но стоит хоть немного добавить напряжения, как раскаленные капли устремятся вниз.

Для выполнения потолочных работ от сварщика требуется высокая профессиональная подготовка и немалый практический опыт. Ведь в процессе работы он должен контролировать состояние ванночки, вовремя разжигать дугу, чтобы не остывал шов и гасить ее своевременно, чтобы не растекался расплав. Опытный специалист выполнит весь объем работы, не уменьшая силу генерируемого тока на сварочном аппарате. Он регулирует процесс, изменяя скорость передвижения электрода и контролируя работу электрической дуги. Такой подход снижает время, затраченное на выполнение работы.

Перед сварочными работами поверхность заготовок в обязательном порядке подготавливается, кромки скашиваются. Следует учесть, что сила тока для подготовленных кромок устанавливается меньшей. Это обусловлено тем, что неподготовленные стыки нужно прогревать сильнее, чтобы проварить по всей глубине.

Влияние полярности

При сварочных работах на выбор режима влияет и полярность тока.

Начинающим сварщикам нужно твердо усвоить, что при прямой полярности электрод подключается к минусовой клемме. Обратная полярность подразумевает, что к отрицательному полюсу подсоединяется заготовка. Основная особенность любого сварочного процесса состоит в том, что расходные материалы плавятся быстрее по сравнению с краями заготовок. Детальное рассмотрение процессов дает возможность понять, почему происходит именно так.

Общепринято, что условное протекание тока осуществляется по направлению от плюса к минусу. Но на самом деле все совершенно наоборот. На практике процесс протекает по-другому: электроны – отрицательно заряженные частицы – отрываются от своего полюса и перемещаются к противоположному – положительному. Получается, что при прямой полярности стержни расходуются быстрее. Именно поэтому прямая полярность рекомендована для работ с тонкими листовыми заготовками или же в случаях, когда приходится соединить толстую и тонкую заготовки.

Когда электрод подключается к плюсовой клемме, а свариваемая поверхность – к минусовой, то это называется обратной полярностью. С таким подключением быстрее плавится заготовка. Поэтому способ идеально подходит для случаев, когда требуется соединить две толстые заготовки.

Читайте также: Прямая и обратная полярность при сварке инвертором

Диаметр электрода в зависимости от толщины металла

Толщина металла, сварочный ток и диаметр электрода – основные взаимосвязанные показатели. Очень важно, чтобы эти показатели соответствовали или были максимально приближены к оптимальным значениям. Опытные специалисты всегда диметр расходного материала подбирают, исходя из толщины заготовок. И только после этого наступает черед за выбором силы тока.

Примерные значения:

- если толщина заготовки 1,5-2 мм, то диаметр расходника должен быть 2-2,5 мм;

- 3 мм металла – 2,5-3 мм электрода;

- для стенок толщиной 4-5 миллиметров выбирают стержни 3-4 мм;

- 6-10 мм соответственно 4-5 мм.

Ранее уже упоминался тезис о том, что сила тока на установке выбирается в зависимости от размера присадочного материала. В случаях, когда превышаются рекомендованные параметры, то в структуре шва будут образовываться поры, что приведет к снижению его прочности. поэтому для специалиста очень важно наизусть выучить параметры силы тока при определенных диаметра электрода. Использование ручной дуговой сварки ограничено минимальными значениями толщины металла: при заготовках со стенками 1,5 мм и меньше лучше отказаться от использования электродов.

Отличие электродов для постоянного и переменного тока

Сварочный ток может быть переменным или постоянным. В зависимости от этого подбираются и расходные материалы. На рынке есть электроды, специально производимые под постоянный или переменный ток. Между ними существуют большие отличия:

- предназначенные для переменного тока расходные материалы можно применять и в сварочных работах с постоянным током;

- а вот электроды постоянного тока не подходят для работ с переменным.

Но, приобретая расходные материалы, следует помнить, что вторая группа расходников (постоянный ток) дает возможность получать более прочное и качественное соединение.

Популярные марки электродов

Недостаточно ориентироваться только на диаметр расходных материалов, чтобы выбрать оптимальный вариант и получить в итоге высококачественное соединение. Ведь каждая из марок представленных на потребительском рынке расходных материалов рассчитана для работы в определенных условиях или же с конкретными металлами. Поэтому даже беглое ознакомление с характеристиками наиболее востребованных марок электродов будет для новичков очень полезным.

К популярным маркам электродов относятся:

- МР-3С. Относятся к числу универсальных и считаются одними из наиболее востребованных. Можно использовать как с переменным, так и с постоянным током. К преимуществам данных расходников следует отнести легкий поджиг дуги как при первом, так и последующих контактах с рабочей поверхностью. Обмазка содержит рутил и отлично защищает соединяемые металлы от окисления и избыточного образования шлака.

- АНО-37. Предназначены для того, чтобы варить заготовки из низкоуглеродистых и углеродистых металлов. Малочувствительны к ржавчине и грязи. Отлично перекрывают большие зазоры между элементами конструкции. На упаковке печатается инструкция с рекомендациями регулировки силы тока для электродов разного диаметра. Характеризуются легкостью розжига электрической дуги. Обеспечивают хороший результат даже при незначительной силе тока. Рекомендуются для использования новичками и любителями.

- ОК 46.00. Рекомендуются для использования при работе с заготовками из углеродистой стали. С их помощью легко разжечь дугу и удерживать ее стабильной даже на загрязненной поверхности. Отлично зарекомендовали себя в работе с широкими зазорами между свариваемыми поверхностями. Отличаются низким порогом чувствительности к ржавчине и разнообразным загрязнениям, небольшим разбрызгиванием расплава. Используются для наложения швов в разных пространственных положениях.

- ОЗС-4.Предназначены для соединения заготовок из низкоуглеродистых металлов. Перед началом работ не обязательно требуется очистка поверхности от ржавчины и прочих загрязнений. Стержни отлично справляются со своими задачами даже в том случае, если на поверхности присутствует конденсат. С их помощью электрическая дуга разжигается легко и горит стабильно, не зависимо от размера электрода и количества поджигов. К упаковке прилагается инструкция, в которой содержатся рекомендации о параметрах силы тока при работе с электродами разного размера. ОЗС-4 отлично работают на разных режимах, легко соединяют изделия большой и средней толщины.

- LB-52U. Отличительные особенности: минимальное разбрызгивание расплава, высокая производительность, стабильное горение дуги в разных условиях и при различных режимах работы, позволяют сформировать сварочный шов с высокими механическими показателями.

- АНО-4.Предназначены для сваривания заготовок из углеродистого металла. Хорошо работают по загрязненной, ржавой и влажной поверхности. Дуга разжигается легко, а поддержание стабильности не вызывает трудностей. Стержни характеризуются низкой чувствительностью к изменению длины дуги. Специалисты отмечают склонность электродов к образованию внутренних пор. Тем не менее шов получается прочным и надежным.

Независимо от марки, практически все упаковки электродов имеют внутри инструкцию по их использованию. Если документа нет в упаковке, то он присутствует непосредственно на ней. Здесь сварщик найдет информацию по выбору силы тока для инвертора или иного сварочного аппарата в зависимости от диметра электрода.

Виды покрытий

Для начинающих сварщиков неплохо было бы научиться различать марки электродов визуально, ориентируясь по внешнему виду покрытия. Ведь могут случаться ситуации, когда расходные материалы будут предоставлены без упаковки.

Существует 4 основных вида покрытий электродов:

- Основное (обозначается литерой «Б»). Распространенный тип обмазки, содержащий карбонаты магния и кальция. Характеризуется низким уровнем водорода. В результате применения электродов получается высококачественный шов с высокими пластическими и прочностными характеристиками. Соединение характеризуется высоким качеством и большой ударной вязкостью. С таким покрытием производятся популярные марки продуктов – УОНИ 13/45, УОНИ 13/55, УОНИИ 13/55. Характерным недостатком стержней является большое количество шлака.

- Рутиловое (обозначается литерой «Р»). Основу обмазки составляет диоксид титана, который более известен как рутил. При работе покрытие обеспечивает легкий розжиг дуги, как первый, так и все последующие. Дуга характеризуется стабильностью горения на протяжении всего периода использования. Образуется минимальное количество брызг, а шлак легко отделяется. Напряжения на сварочном аппарате выставляется в зависимости от диаметра расходника, а что касается силы тока, то производитель предоставляет детальную инструкцию по регулировке.

- Кислое (обозначается литерой «А»). В составе покрытия присутствует марганец, железо, кремний и другие элементы. Электроды с кислой обмазкой годятся для выполнения работ по покрытиям с окалиной и ржавчиной. Вероятность образования в швах воздушных каналов минимальна. Но появление горячих трещин не исключено.

- Целлюлозное (обозначается литерой «Ц»). покрытие состоит из большого числа компонентов, включая целлюлозу, ферросплавы, органические смолы и другие включения. Отличные расходные материалы для выполнения вертикальных сварных соединений. Благодаря плотному облаку защитных газов снижается уровень образования шлака. Однако их использование сопровождается сильным разбрызгиванием расплава.

Прежде чем выполнять работы по сварке, следует внимательно изучить свойства каждой группы электродов, чтобы подобрать наилучший вариант. Чтобы соединение обладало большим запасом прочности и безотказно служило долгие годы, требуется правильно рассчитать оптимальный диаметр электрода и силы тока. Профессионалы, опираясь на свой опыт, делают все это почти что мгновенно и, главное, правильно. А вот начинающие сварщики ошибаются довольно часто. Вспомогательные материалы и работа над повышением своего уровня помогут избежать неприятных просчетов.

Диаметр электрода от толщины металла (листа или детали), сила тока сварки от диаметра электрода. Режимы – выбор режима ручной дуговой сварки. Траектории движения электрода. Схема, скорость сварки, влияние наклона электрода, силы сварочного тока , кромок, положение сварочной ванны.

- Режимы дуговой сварки представляют собой совокупность контролируемых параметров, определяющих условия сварочного процесса. Правильно выбранные и поддерживаемые на протяжении всего процесса сварки параметры являются залогом качественного сварного соединения. Условно параметры можно разделить на основные и дополнительные.

- Основные параметры режима дуговой сварки: диаметр электрода, величина, род и полярность тока, напряжение на дуге, скорость сварки, число проходов.

- Дополнительные параметры: величина вылета электрода, состав и толщина покрытия электрода, положение электрода, положение изделия при сварке, форма подготовленных кромок и качество их зачистки.

- Выбор диаметра электрода

- Диаметр электрода выбирают в зависимости от толщины свариваемого металла, положения, в котором выполняется сварка, катета шва, а также вида соединения и формы кромок, подготовленных под сварку. Для того чтобы правильно выбрать диаметр электрода, можно воспользоваться таблицей 1:

Таблица 1. Примерное соотношение диаметра электрода и толщины свариваемых деталей

| Толщина свариваемых деталей, мм | 1-2 | 3-5 | 4-10 | 12-24 | 30-60 |

| Диаметр электрода, мм | 2-3 | 3-4 | 4-5 | 5-6 | 6-8 |

- Однако такое соотношение является примерным, так как на этот фактор накладывает отпечаток размещение шва в пространстве и количество сварочных проходов. К примеру, при потолочном положении шва не рекомендуют применять электроды с диаметром более 4 м. Не пользуются электродами больших диаметров и при многопроходной сварке, так как это может привести к непровару корня шва.

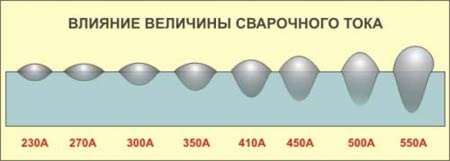

- Сила тока выбирается в зависимости от диаметра шва длины его рабочей части, состава покрытия, положения сварки и т.д. Чем больше сила тока, тем интенсивнее расплавляется его рабочая часть и тем выше производительность сварки. Но это правило может приниматься с некоторыми оговорками. При чрезмерном токе для выбранного диаметра электрода происходит перегрев рабочей части, что чревато ухудшением качества шва, разбрызгиванием капель жидкого металла и даже может привести к сквозным прогораниям деталей. При недостаточной силе тока дуга будет неустойчива, часто будет обрываться, что может привести к непроварам, не говоря уже о качестве шва. Чем больше диаметр электрода, тем меньше допустимая плотность тока, так как ухудшаются условия охлаждения сварочного шва.

- Опытные сварщики силу тока определяют экспериментальным путем, ориентируясь на устойчивость горения дуги. Для тех, кто еще не имеет достаточного опыта, разработаны следующие расчетные формулы: Для наиболее распространенных диметров электрода (3 -6 мм):

- Iсв = (20 + 6dэ )dэ

- где Iсв — сила тока в А, dэ – диаметр электрода в мм

- Для электродов диаметром менее 3 мм ток подбирают по формуле:

- Icв = 30dэ

- Для сварки потолочных швов сила тока должна быть на 10 – 20% меньше, чем при нижнем положении шва.

- Кроме того, на силу тока оказывает влияние полярность и вид тока. К примеру, при сварке постоянным током с обратной полярностью катод и анод меняются местами и глубина провара увеличивается до 40%. Глубина провара при сварке переменным током на 15 – 20% меньше, чем при сварке постоянным током. Эти обстоятельства следует учитывать при выборе режимов сварки.

Выбор режима дуговой сварки

- При выборе режимов сварки следует учитывать и наличие скоса свариваемых кромок. Все эти обстоятельства учтены и сведены в таблицах 2 и 3. Особенности горения сварочной дуги на постоянном и переменном токе различны. Дуга, представляющая собой газовый проводник, может отклоняться под воздействием магнитных полей, создаваемых в зоне сварки. Процесс отклонения сварочной дуги под действием магнитных полей называют магнитным дутьем, которое затрудняет сварку и стабилизацию горения дуги.

Таблица 2. Режим сварки стыковых соединений без скоса кромок

| Характер шва | Диаметр электрода, мм | Ток, А | Толшина металла, мм | Зазор, мм |

| Односторонний | 3 | 180 | 3 | 1,0 |

| Двухсторонний | 4 | 220 | 5 | 1,5 |

| Двухсторонний | 5 | 260 | 7-8 | 1,5-2,0 |

| Двухсторонний | б | 330 | 10 | 2,0 |

Примечание: максимальное значение тока должно уточняться по паспорту электродов.

Таблица 3. Режимы сварки стыковых соединений со скосом кромок

| Диаметр электрода, мм | Ток, А | Толщина металла, мм | Зазор, мм | Число слоев креме подваренного и декоративного | |

| Первого | Последующего | ||||

| 4 | 5 | 180-260 | 10 . | 1,5 | 2 |

| 4 | 5 | 180-260 | 12 | 2,0 | 3 |

| 4 | 5 | 180-260 | 14 | 2,5 | 4 |

| 4 | 5 | 180-260 | 16 | 3,0 | 5 |

| 5 | 6 | 220-320 | 18 | 3,5 | 6 |

Примечание: значение величины тока уточняется по паспортным данным электрода.

Особенно ярко выражено магнитное дутье при сварке на источнике постоянного тока. Магнитное дутье ухудшает стабилизацию горения дуги и затрудняет процесс сварки. Для уменьшения влияния магнитного дутья применяют меры защиты, к которым относят: сварку на короткой дуге, наклон электрода в сторону действия магнитного дутья, подвод сварочного тока к точке, максимально близкой к дуге и т.д. Если полностью избавиться от действия магнитного дутья не удается, то меняют источник питания на переменный, при котором влияние магнитного дутья заметно снижается. Малоуглеродистые и низколегированные стали обычно варят на переменном токе.

Техника ручной дуговой сварки

Траектория движения электрода

- Правильное поддержание дуги и ее перемещение является залогом качественной сварки. Слишком длинная дуга способствует окислению и азотированию расплавленного металла, разбрызгивает его капли и создает пористую структуру шва. Красивый, ровный и качественный шов получается при правильном выборе дуги и равномерном ее перемещении, которое может происходить в трех основных направлениях.

- Поступательное движение сварочной дуги происходит по оси электрода. При помощи этого движения поддерживается необходимая длина дуги, которая зависит от скорости плавления электрода. По мере плавления электрода, его длина уменьшается, а расстояние между электродом и сварочной ванной – увеличивается. Для того чтобы это не происходило, электрод следует продвинуть вдоль оси, поддерживая постоянную дугу. Очень важно при этом поддерживать синхронность. То есть, электрод продвигается в сторону сварочной ванны синхронно с его укорочением.

- Продольное перемещение электрода вдоль оси свариваемого шва формирует так называемый ниточный сварочный валик, толщина которого зависит от толщины электрода и скорости его перемещения. Обычно ширина ниточного сварочного валика бывает на 2 — 3 мм больше диаметра электрода. Собственно говоря, это уже есть сварочный шов, только узкий. Для прочного сварочного соединения этого шва бывает недостаточно. И поэтому по мере перемещения электрода вдоль оси сварочного шва выполняют третье движение, направленное поперек сварочного шва.

- Поперечное движение электрода позволяет получить необходимую ширину шва. Его совершают колебательными движениями возвратно-поступательного характера. Ширина поперечных колебаний электрода определяется в каждом случае индивидуально и во многом зависит от свойств свариваемых материалов, размера и положения шва, формы разделки и требований, предъявляемых к сварному соединению. Обычно ширина шва лежит в пределах 1,5 — 5,0 диаметров электрода.

- Таким образом все три движения накладываются друг на друга, создавая сложную траекторию перемещения электрода. Практически каждый опытный мастер имеет свои навыки в выборе траектории перемещения электрода, выписывая его концом замысловатые фигуры. Классические траектории движения электрода при ручной дуговой сварке приведены на рис. 1. Но в любом случае траекторию перемещения дуги следует выбирать таким образом, чтобы кромки свариваемых деталей проплавлялись с образованием требуемого количества наплавленного металла и заданной формы шва.

- Если шов не будет закончен до того, как длина электрода уменьшится настолько, что требуется его замена, то сварку на время прекращают. После замены электрода следует удалить шлак и возобновить сварку. Для завершения оборванного шва зажигают дугу на расстоянии 12 мм от углубления, образовавшегося на конце шва, называемого кратером. Электрод возвращают к кратеру, чтобы образовать сплав старого и нового электродов, а затем снова начинают перемещать электрод по первоначально выбранной траектории.

Схема дуговой сварки

- Порядок заполнения шва по сечению и длине определяет способность сварного соединения воспринимать заданные нагрузки, влияет на величину внутренних напряжений и деформаций в массиве шва.

- Швы различают: короткие — длина которых не превышает 300 мм, средние — длиной 300 — 100 мм и длинные — свыше 1000 мм. В зависимости от длины шва его заполнение может выполняться по различным схемам сварочного заполнения, которые представлены на рис. 2.

- При этом короткие швы заполняют за один проход — от начала шва до его конца. Швы средней длины могут заполняться обратноступенчатым методом или от середины к концам. Для выполнения обратноступенчатого метода заполнения шов разбивают на участки длина которых равна 100 —300 мм. На каждом из этих участков заполнение шва выполняют в направлении, обратном общему направлению сварки.

- Если для нормального заполнения шва одного прохода сварочной дуги мало, накладывают многослойные швы. При этом, если число накладываемых слоев равно числу проходов, шов называют многослойным. Если же некоторые слои выполняют за несколько проходов, такие швы называют многослойно-проходными. Схематически такие швы отражены на рис. 3.

- С точки зрения производительности труда наиболее целесообразными являются однопроходные швы, которым отдают предпочтение при сварке металлов небольших (до 8—10 мм) толщин с предварительной разделкой кромок.

- Но для ответственных конструкций (сосуды, работающие под давлением, несущие конструкции и т.д.) этого бывает мало. Внутренние напряжения, возникающие в процессе сварки, могут вызвать появление трещин в шве или в околошовной зоне из-за недостаточной пластичности шва и большой жесткости основного металла. При сварке изделий с относительно небольшой жесткостью внутренние напряжения вызывают местное или общее коробление (деформации) свариваемой конструкции. Кроме того, при сварке металлов толщиной более 10 мм. появляются объемные напряжения и возрастает опасность появления трещин. В таких случаях принимают целый ряд мер, позволяющих уменьшить напряжения и деформации: применяют сварные швы минимального сечения, сварку многослойными швами, наложение швов «каскадными методами» или «горкой», принудительное охлаждение или подогрев.

- При сварке «горкой» сначала у основания разделанных кромок прокладывают первый слой, длина которого должна быть не более 200 — 300 мм. После этого первый слой перекрывают вторым, длина которого на 200 — 300 мм больше первого. Точно так же накладывают третий слой, перекрывая второй на 200 — 300 мм. Таким образом продолжают заполнение до тех пор, пока количество слоев в зоне первого шва не окажется достаточным для заполнения. Следующий слой накладывают в месте окончания первого слоя, перекрывая последний (если позволяет длина шва) на те же 200 — 300 мм. Если первый шов прокладывался не в начале шва, а в его средней части, то горку формируют последовательно в обоих направлениях (рис.2,е). Так, формируя горку, последовательно заполняют весь шов. Преимущество данного метода состоит в том, что зона сварки все время находится в подогретом состоянии, что способствует улучшению физико-механических качеств шва, так как внутренние напряжения получаются минимальными и предупреждается появление трещин.

- «Каскадный метод» заполнения шва по существу является той же «горкой», но выполняют его в несколько другой последовательности. Для этого детали соединяют между собой «на прихватках» или в специальных приспособлениях. Прокладывают первый слой, а затем, отступив от первого слоя на расстояние 200 — 300 мм, прокладывают второй слой, захватывая зону первого (рис.2,д). Продолжая в той же последовательности, заполняют весь шов.

- Угловые швы (рис. 4) можно выполнять двумя методами, каждый из которых имеет свои преимущества и свои недостатки. При сварке «в угол» допускается больший зазор между деталями (до 3 мм), проще сборка, но техника сварки сложнее. Кроме того, возможны подрезы и наплывы, снижается производительность из-за необходимости за один проход сваривать швы небольшого сечения, катет которых меньше 8 мм. Сварка «в лодочку» допускает большие катеты шва за один проход и поэтому более производительна. Однако такая сварка требует тщательной сборки.

- Указанные приемы дуговой сварки рассматривались на нижних положениях шва, выполнение которых наименее трудоемко. На практике часто приходится выполнять горизонтальные швы на вертикальной плоскости, вертикальную и потолочную сварку. Для выполнения этих работ используются те же приемы, что и для швов с нижним положением, но трудоемкость работ и некоторые технологические особенности требуют более детального подхода и изменения некоторых методов.

- При сварке таких швов появляется вероятность вытекания расплавленного металла, что приводит к падению капель к незаполненным сваркой местам, потекам расплавленного металла по горизонтальным плоскостям и т.д

- Рассматривая суть процессов, происходящих в подобных швах, мы говорили, что удерживать металл в расплавленной ванне могут силы поверхностного натяжения. Для того чтобы эти силы были достаточными, сварщик должен владеть приемами сварки виртуозно. Здесь приходится понижать сварочный ток и применять электроды пониженного сечения. Это в конечном итоге сказывается на производительности, так как приходится увеличивать количество сварочных проходов. Поэтому на практике стараются в дополнение к силам поверхностного натяжения добавить «пленку поверхностного натяжения». Суть данного метода заключается в том, что дугу держат не постоянно, а с определенными промежутками, то есть импульсами.

- Для этого дугу постоянно прерывают, зажигая ее с определенными промежутками времени, давая возможность расплавленному металлу частично закристаллизоваться. Именно здесь и проявляется умение сварщика выбрать такие интервалы, когда не успевает образоваться сварочный катет и одновременно металл потерял бы часть своей текучести.

- Потолочный шов является самым сложным. Поэтому проводить его непрерывным горением дуги – дело бесперспективное. Сварку выполняют короткими во времени замыканиями дуги на сварочную ванну так, чтобы она не успела остыть, пополняя ее новыми порциями расплавленного металла.

- При сварке данным методом следует следить за размером дуги, так как ее удлинение может вызвать нежелательные подрезы. Кроме того, при сварке таких швов создаются неблагоприятные условия для выделения шлаков из расплавленного металла, что может привести к пористости сварного шва.

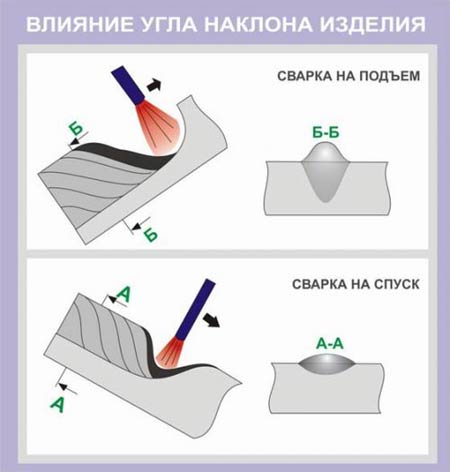

- Вертикальные швы можно варить в двух направлениях – снизу вверх и сверху вниз. И тот и другой метод имеет право на существование, но всегда предпочтительнее сварка на подъем. В этом случае расположенный снизу металл удерживает сварочную ванну, не давая ей растекаться.

- При сварке на спуск труднее удерживать сварочную ванну, и поэтому добиться качественного шва гораздо сложнее. Суть такого метода практически не отличается от потолочной сварки, и применяют его тогда, когда сварка на подъем технологически невозможна.

- Горизонтальные швы на вертикальной плоскости тоже имеют свои особенности. В данных швах особую сложность представляет удержание сварочной ванны у обеих кромок свариваемых деталей. Для того чтобы облегчить этот процесс, скос нижней кромки не выполняют. В таком случае получается полочка, которая способствует удержанию на месте расплавленной сварочной ванны. Уместен здесь и прием импульсной сварки с кратковременным зажиганием дуги, как и для потолочных швов.

- Удаление сварочных шлаков выполняют обрубочным молотком. Для этого, подождав, пока заготовка остынет настолько, что ее можно брать рукой, прижимают крепко к столу и ударами молотка, направленными вдоль шва, удаляют шлак, покрывающий сварочный шов. После этого шов проковывают для снятия внутренних напряжений. Для этого боек молотка разворачивают вдоль шва и выполняют проковку по всей его длине.Завершают очистку жесткой проволочной щеткой, перемещая ее резкими движениями сначала вдоль шва, а потом – поперек, чтобы удалить последние остатки шлака.

|

|

| Рис. 6. Влияние угла наклона изделия на форму сварного шва: При сварке на подъем наблюдается большая глубина проплавления, а также большая высота валика. При сварке на спуск наоборот снижается глубина проплавления и уменьшается высота сварного шва. При этом ширина шва практически не меняется. | Рис. 7. Влияние положения электрода на форму сварного шва: На рисунке видно, что при сварке углом назад более глубокое проплавление, а при сварке углом вперед увеличивается ширина шва и уменьшается высота валика. |

|

|

| Рис. 8. Влияние скорости сварки на форму сварного шва: Положение сварочной ванны при наклонах изделия, дуги или электрода. Сварка на спуск, сварка на подъем, сварка углом вперед. | Рис. 9. Влияние подготовки кромок под сварку при стыковом соединении. |

|

|

| Рис. 10. Элементы стыкового шва, углового шва и валика на пластине: B — ширина сварного шва; K — катет шва | Рис. 11. Влияние величины сварочного тока при сварке: Если при сварке изменять сварочный ток то будут меняться параметры сечения шва. При более низком токе увеличивается глубина проплавления и увеличивается валик сварного шва. |

Диаметры электродов

|

Толщина |

3…5 |

4…10 |

12…24 |

30…40 |

|

Диаметр |

3…4 |

4…5 |

5…6 |

6…8 |

Первый слой при

сварке многослойных швов выполняется

электродами диаметром не более 3…4 мм.

По принятому

диаметру электрода и положению шва в

пространстве, воспользовавшись формулой

К.К. Хренова, можно подобрать величину

сварочного тока, определяющую устойчивость

горения дуги:

Iсв= (20 + 6d)d,

где

Iсв– сила сварочного тока, А;![]() диаметр

диаметр

электрода, мм.

Для повышения

производительности процесса сварки

целесообразно применять максимально

допустимый для данного типа электродов

сварочный ток.

Выбирают такую

скорость сварки, при которой можно

получить шов требуемого поперечного

сечения. Род и полярность тока зависят

от свариваемого металла и применяемых

электродов.

Металл небольшой

толщины сваривают на постоянном токе

обратной полярности (плюс на электроде).

Этим уменьшается вероятность образования

прожогов и перегрева металла.

Низкоуглеродистые и низколегированные

стали средней и большой толщины

экономичнее сваривать на переменном

токе.

Сварку

швов в вертикальном и потолочном

положении выполняют, как правило,

электродами диаметром не более 4 мм. При

этом сила тока должна быть на 10…20% ниже,

чем для сварки в нижнем положении.

Напряжение на дуге при ручной дуговой

сварке изменяется в пределах 20…30 В и

указывается в паспорте на электроды.

Технология

дуговой сварки.Процесс сварки

начинается с зажигания сварочной дуги,

для чего сварщик легким прикосновением

конца электрода к изделию создает

короткое замыкание цепи. Зажигание

осуществляется либо прямым отрывом на

2…3 мм электрода после короткого замыкания

(«впритык»), либо скользящим движением

конца электрода с кратковременным

касанием электрода («спичкой»), как это

видно на рис. 10.6.

Рис. 10.6.Способы

зажигания дуги:

а– «впритык»;

б– «спичкой»

Если сварщик

замедлит отрыв электрода от изделия,

может произойти «примерзание» электрода,

т.е. приварка его конца к изделию, так

как под действием большого тока конец

электрода быстро расплавляется

Сварочная дуга

вызывает интенсивный местный нагрев.

Металл изделия в зоне горения дуги

быстро достигает жидкого состояния,

образуя ванну расплавленного металла.

Металл на конце электрода также

расплавляется и под действием сил

поверхностного натяжения получает

сфероидальную, каплевидную форму. В

ванне жидкие металлы электрода

(присадочный металл) и изделия (основной

металл) смешиваются, образуя однородный

сплав.

Чтобы обеспечить

качественную сварку, сварщик должен

беспрерывно поддерживать нужную длину

дуги, не допускать ее обрывов и

манипулировать электродом в определенном

порядке. Постоянство длины дуги

обеспечивается непрерывной подачей

электрода к изделию по мере его

расплавления.

Вследствие давления

газов и потока электронов, исходящего

из конца электрода в процессе сварки,

на основном металле образуется углубление,

называемое кратером. Расстояние между

концом электрода и дном кратера называют

длиной дуги. Обычно нормальная длина

дуги поддерживается в пределах 0,5…1,1d.

Чрезмерное

увеличение длины дуги ухудшает качество

сварки из-за уменьшения устойчивости

горения дуги и увеличения доступа

воздуха к расплавленному металлу. Кроме

этого повышается угар (испарение части

расплавленного металла электрода и

шлака в виде окислов) и разбрызгивание

металла, ухудшается формирование шва.

Толщина слоя

основного металла, перешедшего в

расплавленное состояние, называется

глубиной провара. При обычной ручной

сварке глубина провара незначительна,

достигает 1…2 мм.

Манипуляция

электродом состоит из двух движений –

движения вдоль шва и движения поперек

шва. Ведение дуги производится таким

образом, чтобы обеспечить проплавление

свариваемых кромок и получить требуемое

количество наплавленного металла при

хорошем формировании шва (нормально

сформированный шов в большинстве случаев

должен иметь ширину, равную 3…5 диаметрам

электрода). Это достигается поддерживанием

постоянной длины дуги соответствующим

перемещением конца электрода (рис.

10.7).

Рис.

10.7.Виды поперечного перемещения

конца электрода:

1,

2,

3

– движения, обеспечивающие равномерный

прогрев середины и

кромки стыка;

4, 5

– движения, обеспечивающие увеличенный

прогрев

середины стыка;

6,

7

– движения, обеспечивающие усиленный

прогрев

кромок

Большое значение

в технике сварки имеют умелое прерывание

дуги и повторное ее зажигание. Следует

различать прерывание дуги в процессе

сварки, которое произошло самопроизвольно

или для смены электрода, и прерывание

дуги по окончании сварки шва или его

отдельного участка. В первом случае

после обрыва дуги в шве образуется

кратер, являющийся местом скопления

неметаллических включений и причиной

образования трещин. Для обеспечения

хорошего провара металла в месте кратера

повторное зажигание дуги производят

на основном металле, а затем переносят

дугу на шов и расплавляют металл в месте

образования кратера. Во втором случае

не допускают образование кратера при

обрыве дуги, заплавляя его металлом.

Заварку кратера производят, держа

электрод неподвижно до самопроизвольного

обрыва дуги или частыми короткими

замыканиями электрода, что также

обеспечивает заполнение кратера

металлом.

Протяженность

сварных швов имеет большое значение

для выбора порядка их выполнения.

Короткие швы (длиной не более 250…300 мм)

выполняют «на проход», т.е. движением

дуги от одного конца шва к другому. Швы

длиной 300…1000 мм выполняют от середины

шва к концам. Швы большой протяженности

обычно выполняют обратноступенчатым

способом отдельными участками. Длина

участка (ступени) принимается 100…350 мм,

в этих пределах равна длине шва, который

может быть выполнен целым числом

электродов (одним, двумя, тремя и т.д.).

При сварке тонкого металла участки

делают короче, а при сварке более толстого

– длиннее.

Оборудование и

принадлежности для электродуговой

сварки.Источником тока являются

сварочные агрегаты, которые бывают

постоянного и переменного тока.

Агрегаты переменного

тока состоят из сварочного трансформатора,

дросселя (регулятора тока). Агрегаты

постоянного тока состоят из сварочного

генератора и электродвигателя, вращающего

генератор.

К преимуществам

агрегатов переменного тока относятся

портативность, дешевизна и простота

обслуживания агрегата, а также меньший

расход электроэнергии.

При постоянном

токе дуга горит более устойчиво, процесс

сварки проще. Постоянный ток целесообразно

применять при наложении вертикальных

и потолочных швов, при сварке тонких (t4 мм) и толстых (t20 мм) листов, а также

при сварке низколегированных сталей.

Принадлежностями

для ручной сварки являются: электрододержатель

(служит для закрепления электрода и

подвода к нему сварочного тока), коробка

с электродами, щиток или шлем с защитными

стеклами, инструмент для очистки мест

сварки и шва (специальный молоток,

зубило, стальная щетка, шлифовальная

машинка), специальное зубило для холодной

проковки швов, набор шаблонов для промера

швов, спецодежда, рукавицы, клеймо

сварщика для клеймения швов по окончании

сварки.

Сварщик

должен защищать лицо щитком или шлемом,

а руки и тело – брезентовой одеждой,

так как лучи электрической дуги, попадая

на незащищенную кожу, вызывают ожоги с

последующим воспалением.

Опытные и знающие конечно помнят эти значения наизусть или подбирают их уже по интуиции, нам же, новичкам в области дуговой сварки, не помешает калькулятор для расчета диаметра электрода и силы тока сварки для указанной толщины металла.

В случае неправильного выбора диаметра электрода и силы тока сваривать не получится, при слишком низкой силе тока – электрод будет прилипать и дуга не будет зажигаться, а при слишком высокой силе тока – будет хорошо зажигаться дуга, но деталь может прогореть насквозь, а в случае использования слишком тонкого электрода – он будет сгорать слишком быстро.

Описание калькулятора

Данный калькулятор производит расчет два этапа:

- Сначала делается расчет по таблице знания силы тока и диаметра электрода в зависимости от толщины свариваемого металла.

- Затем производится расчет точного значения силы сварочного тока в зависимости от положения сварки: нижнее (К=1), вертикальное(К=0.9) или потолочное (К=0.8).

Расчет производится по формуле: I = K1 * K2 * D, где К1 – коэффициент в зависимости от положения сварки, K2 – коэффициент в зависимости от диаметра электрода, а D – рассчитанный в первом шаге диаметр электрода.

Таблица диаметра электрода и силы тока для сварки

Калькулятор сварочного тока и диаметра электрода

Надеюсь, мой калькулятор поможет начинающим освоить дуговую сварку.