Измерение твердости по Бринеллю

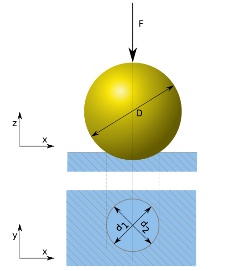

Рис. 1.

Схема испытаний на твердость по Бринеллю

Твердость по методу Бринелля (ГОСТ

9012-59) измеряют вдавливанием в испытываемый

образец стального шарика определенного

диаметраD

под действием заданной нагрузки P

в течение определенного времени (Рис.

1). В результате вдавливания шарика на

поверхности образца получается отпечаток

(лунка). Число твердости по Бринеллю,

обозначаемое HB,

представляет собой отношение нагрузки

P

к площади поверхности сферического

отпечатка F

и измеряется в кгс/мм2

или МПа:

(2)

Площадь шарового

сегмента составит:

,

мм2

(3)

где D

–диаметр шарика, (мм);

h

– глубина отпечатка, (мм).

Так как глубину

отпечатка измерить трудно, а проще

измерить диаметр отпечатка d,

выражают h

через диаметр шарика D

и отпечатка d:

,

(мм) (4)

Тогда

,

(мм2)

(5)

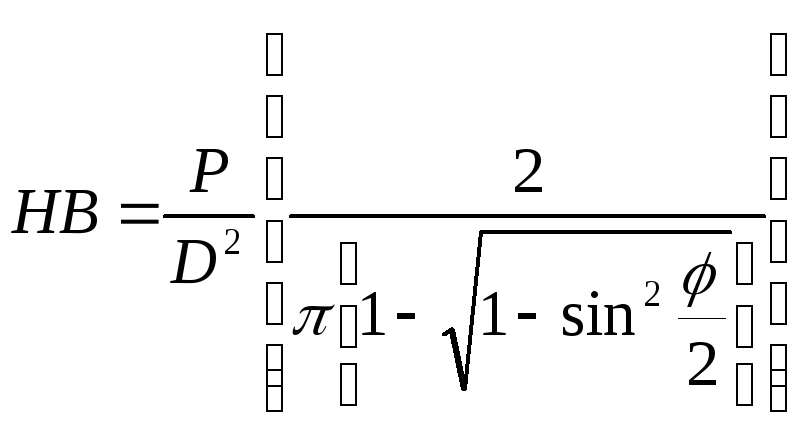

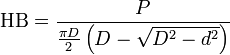

Число твердости

по Бринеллю определяется по формуле:

,

(кгс/мм2)

(6)

Для перевода

твердости по Бринеллю в единицы СИ

необходимо умножить число твердости в

кгс/мм2

на 9,81, т.е. HB=9,81*HB

(МПа).

Для получения

сопоставимых результатов при определении

твердости HB

шариками различного диаметра необходимо

соблюдать условие подобия.

Подобие отпечатков

при разных D

и P

будет обеспечено, если угол

остается постоянным (Рис. 1.1). Подставив

в формулу (6)

,

получим следующее выражение:

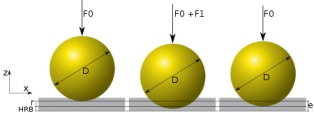

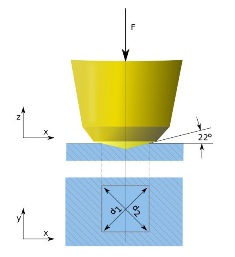

Рис.

1.1 Схемы испытаний на твердость:

а – по Бринеллю, б – по Виккерсу, в –

по Роквеллу

Из этой формулы видно, что значениеHB

будет оставаться постоянным, если

и

.

В практике при

определении твердости не делают

вычислений по формуле (6), а пользуются

таблицами, составленными для установленных

диаметров шариков, отпечатков и нагрузок.

Шарики применяют диаметром 10,5 и 2,5 мм.

Диаметр шарика и нагрузка выбираются

в соответствии с толщиной и твердостью

образца (табл. 1). При этом для получения

одинаковых чисел твердости одного

материала при испытании шариками разных

диаметров необходимо соблюдать закон

подобия между получаемыми диаметрами

отпечатков. Поэтому твердость измеряют

при постоянном соотношении между

величиной нагрузки P

и квадратом диаметра шарика D2.

Это соотношение должно быть различным

для металлов разной твердости.

Метод Бринелля не

рекомендуется применять для материалов

с твердостью более 450 HB,

так, как стальной шарик может заметно

деформироваться, что внесет погрешность

в результаты испытаний.

Таблица 1

Условия испытания металлов на твердость по Бринеллю

Число твердости

по Бринеллю, измеренное при стандартном

испытании (D

= 10 мм, P

= 3000 кгс), записывается так: HB

350. Если испытания проведены при других

условиях, то запись будет иметь следующий

вид: HB

5/250/30-200, что означает – число твердости

200 получено при испытании шариком

диаметром 5 мм под нагрузкой 250 кгс и

длительности нагрузки 30 с.

При измерении

твердости по методу бринелля необходимо

выполнять следующие условия:

-

образцы с твердостью

выше HB

450 кгс/мм2

(4500 МПа) испытывать запрещается; -

поверхность

образца должна быть плоской и очищенной

от окалины и других посторонних веществ; -

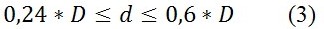

диаметры отпечатков

должны находиться в пределах 0,2Dd0,6D; -

образцы должны

иметь толщину не менее 10 – кратной

глубины отпечатка (или менее диаметра

шарика); -

расстояние между

центрами соседних отпечатков и между

центром отпечатка и краем образца

должны быть не менее 4d.

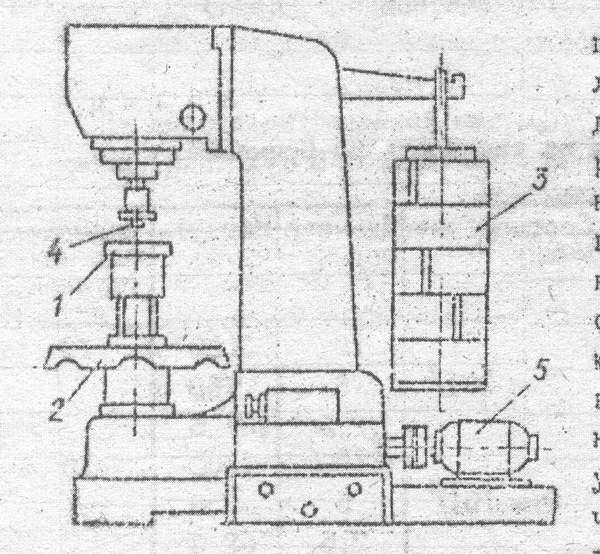

О

Рис. 2

Схема прибора для измерения твердости

по методу Бринелля

пределение твердостиHB

производится на прессе Бринелля

(твердомер типа ТШ) в следующем порядке.

Испытываемый образец (деталь) устанавливают

на столике 1 (Рис. 2) шлифованной поверхностью

кверху. Поворотом маховика 2 по часовой

стрелке столик прибора поднимают так,

чтобы шарик 4 мог вдавиться в испытываемую

поверхность. Маховик 2 вращают до упора,

и нажатием кнопки включают электродвигатель

6. Двигатель перемещает коромысло и

постепенно нагружает шток с закрепленным

в нем шариком. Шарик под действием

нагрузки 3, сообщаемой приведенным к

коромыслу грузом, вдавливается в

испытываемый материал. Нагрузка действует

в течение определенного времени (10 …

60 с), задаваемого реле времени, после

чего вал двигателя, вращаясь в обратную

сторону, соответственно перемещает

коромысло и снимает нагрузку. После

автоматического выключения двигателя,

поворачивая маховик 2 против часовой

стрелки, опускают столик прибора и

снимают образец.

Диаметр отпечатка

измеряют при помощи отсчетного микроскопа

(лупы Бринелля), на окуляре которого

имеется шкала с делениями, соответствующими

десятым долям миллиметра. Измерение

проводят с точностью до 0,05 мм в двух

взаимно перпендикулярных направлениях;

для определения твердости следует

принимать среднюю из полученных величин.

Соседние файлы в папке Рефераты

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Какие методы существуют для определения твердости?

Для определения твердости образцов существуют различные методы, такие как статический и динамический (ударный) и ультразвуковой.

Динамические и ультразвуковые методы не требуют определения твердости вручную. Твердость отображается на экране.

Для методов по Бринеллю, Виккерсу и Микро-Виккерсу существуют эмпирические таблицы и формулы для расчета твердости.

Для метода по Роквеллу существует формула для измерения глубины отпечатка.

По методу Шора измеряется глубина вдавливания индентора в поверхность исследуемого образца под действием тарированной пружины.

Как измеряют твердость методом Бринелля?

Измерение твердости по Бринеллю происходит путем внедрения с определенной нагрузкой закаленного стального шарика (диаметром 2,5 мм; 5 мм или 10 мм) в поверхность испытуемого образца. В результате на поверхности образца получается отпечаток. С помощью лупы измеряют диаметр отпечатка.

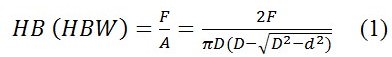

Формула твердости по Бринеллю.

Формула расчета твердости методом Бринелля (HB, HBW):

- где НВ – при использовании стального шарика для металлов с твердостью менее 450 единиц; (HBW – при использовании шарика из твердого сплава с твердостью более 450 единиц), кгс;

- F – нагрузка, действующего на индентор, Н (кгс);

- А – площадь поверхности отпечатка, мм2;

- D – диаметр стального шарика, мм;

- d – диаметр отпечатка, мм.

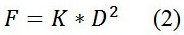

Нагрузку на шарик выбирают в зависимости от вида материала К и должна быть пропорциональна квадрату диаметра шарика:

Соответствующую нагрузку F и диаметр шарика D выбирают таким образом, чтобы диаметр отпечатка находился в пределах:

Толщина образца должна, как минимум в 8 раз превышала глубину внедрения индентора.

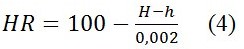

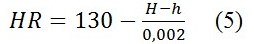

Как измеряют твердость методом Роквелла?

Формула твердости по Роквеллу

Формула расчета твердости по Роквеллу (HR):

- при измерении твердости алмазным наконечником (120 градусов) применяют формулу:

где H-h-разность глубин внедрения индентора (в мм) после снятия основной нагрузки и до ее приложения.

- при измерении твердости закаленным стальным шаровым индентором (диаметром 1,588 мм):

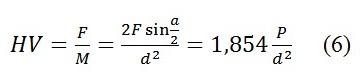

Как измеряют твердость методом Виккерса?

Формула твердости по Виккерсу.

Формула расчета твердости по Виккерсу (HV):

- где F – испытательная нагрузка, действующее на индентор, кгс;

- М – площадь поверхности отпечатка, мм2;

- a – наклон алмазного наконечника пирамидной формы;

- d – средняя длина диагонали отпечатка, мм.

Метод Бринелля

Метод Бриннеля — один из основных методов определения твёрдости.

Этот метод относится к методам вдавливания. Испытание проводится следующим образом: вначале дают небольшую предварительную нагрузку для установления начального положения индентора на образце, затем прилагается основная нагрузка, образец выдерживают под её действием, измеряется глубина внедрения, после чего основная нагрузка снимается. При определении твёрдости методом Бринелля, в отличие от метода Роквелла, измерения производят до упругого восстановления материала. Индентор (полированный закалённый стальной шарик) вдавливают в поверхность испытуемого образца (толщиной не менее 4 мм) с регламентированным усилием. Через 30 с после приложения нагрузки измеряют глубину отпечатка. В другом варианте усилие прилагается до достижения регламентированной глубины внедрения.

Твёрдость по Бринеллю HB рассчитывается как «приложенная нагрузка», делённая на «площадь поверхности отпечатка»:

где

или по формуле:

где

Нормативными документами определены диаметры индентора, время экспозиции, глубина внедрения индентора.

- В России регламентированные нагрузки 49 Н, 127 Н, 358 Н, 961 Н, диаметр шарика 5 мм, глубины внедрения от 0,13 до 0,35 мм. В разных спецификациях эти значения различны.

- Наиболее распространённые диаметры шарика — 10, 5, 2,5 и 1 мм и нагрузки 187,5 кгс, 250 кгс, 500 кгс, 1 000 кгс и 3 000 кгс.

- Для выбора диаметра шарика обычно используют следующее правило: диаметр отпечатка должен лежать в пределах 0,2—0,7 диаметра шарика.

- В методиках ISO и ASTM объединены метод с одним шариком и разными нагрузками и метод с применением разных шариков, а также дана формула вычисления твёрдости, не зависящей от нагрузки.

Твёрдость по шкале Бринелля выражают в кгс/мм². Для определения твёрдости по методу Бринелля используют различные твердометры, как автоматические, так и ручные.

Таблица: Типичные значения твёрдости бринелль для различных материалов

| Материал | Твёрдость |

|---|---|

| Мягкое дерево, например сосна | 1,6 HBS 10/100 |

| Твёрдое дерево | от 2,6 до 7,0 HBS 10/100 |

| Алюминий | 15 HB |

| Медь | 35 HB |

| Дюраль | 70 HB |

| Мягкая сталь | 120 HB |

| Нержавеющая сталь | 250 HB |

| Стекло | 500 HB |

| Инструментальная сталь | 650—700 HB |

Преимущества и недостатки

Недостатки

- Метод можно применять только для материалов с твердостью до 450 HB, если применять стальной закаленный шарик. Как альтернатива, применяют шарики из твёрдого сплава на основе карбида вольфрама (WC), это позволяет повысить верхний предел измерения твёрдости до 600 HBW.

- Твёрдость по Бринеллю зависит от нагрузки, так как изменение глубины вдавливания не пропорционально изменению площади отпечатка.

- При вдавливании индентора по краям отпечатка из-за выдавливания материала образуются навалы и наплывы, что затрудняет измерение как диаметра, так и глубины отпечатка.

- Из-за большого размера тела внедрения (шарика) метод неприменим для тонких образцов.

Преимущества

Перевод результатов измерения твёрдости различными методами

Результаты измерения твёрдости по методу Бринелля могут быть переведены с помощью таблиц в единицы твёрдости по методам Виккерса и Роквелла. В свою очередь, измерения твёрдости двумя последними методами могут быть переведены в единицы твёрдости по методу Бринелля. Следует отметить, что таблицы перевода в разных нормативных документах отличаются.

Возврат к списку

Измерение твердости по методу Бринелля заключается во вдавливании шарика (стального или из твердого сплава) в образец (изделие) под действием усилия, приложенного перпендикулярно к поверхности образца, в течение определенного времени, и измерении диаметра отпечатка после снятия усилия.

Измерение твердости по Бринеллю производится для металлов с твердостью не более 650 единиц. Толщина образца должна быть не менее чем в 8 раз превышать глубину отпечатка. Шероховатость поверхности образца (или площадки на изделии) должна быть не более 2,5 мкм. Образец должен быть подготовлен таким образом, чтобы не изменялись свойства металла в результате механической или другой обработки.

Для определения твёрдости по методу Бринелля используют различные твердомеры, как стационарные, так и переносные. Твердомер содержит набор наконечников со стальными шариками диаметром 10,0 5,0 2,5 2,0 и 1,0 мм, на которые в процессе измерения при помощи твердомера прилагается нагрузка от 1 до 3000 кгс.

Перед измерение образца необходимо в зависимости от металла и его твердости определить коэффициент К, для этого можно воспользоваться таблицей:

Усилие F в зависимости от значения К и диаметра шарика D устанавливают в соответствии с таблицей:

Диаметр шарика и усилие выбирают таким образом, чтобы диаметр отпечатка был в пределах от 0,24 до 0,6 диаметра шарика.

Продолжительность выдержки наконечника под действием заданного усилия должна соответствовать таблице:

Диаметр отпечатка измеряют с помощью микроскопа или других средств измерения с предельной погрешностью:

±0,5% (при применении шариков диаметром 1,0; 2,0 или 2,5 мм);

±0,25% (при применении шариков диаметром 5,0 и 10,0 мм) от диаметра шарика.

НВ — Твердость по Бринеллю при применении стального шарика

HBW — Твердость по Бринеллю при применении шарика из твердого сплава

Для определения твердости HB (HBW) по диаметру отпечатка необходимо воспользоваться таблицами величин из ГОСТ 9012-59 или определить твердость при помощи онлайн калькулятора http://rcl-radio.ru/?p=57874

Твердомеры для металлов. Методы Бринелля и Роквелла

01.11.2017

Твердость – способность металла пластически деформироваться под воздействием объекта с более высокой твердостью (индентора). Испытания на твёрдость являются очень распространёнными, поскольку определяют не только меру прочности изделия, но и его сопротивление переменным нагрузкам. Преимущество метода – испытания на твёрдость относятся к числу неразрушающих, а твердомеры для металлов могут быть как стационарными, так и портативными.

Измерения могут проводиться на эталонных образцах (изготовленных из того же материала или сплава и подвергнутых такому же режиму термической обработки) или на готовых деталях. Единственное условие – в случае испытания готовых деталей необходимо принять меры к тому, чтобы объект контроля (ОК) не имел внешних повреждений.

Выбор метода контроля твёрдости зависит от:

- исходных механических показателей прочности, упругости и пластичности изделия

- размеров ОК (или места соединения смежных элементов конструкции, если устанавливается твёрдость в зоне, например, сварного шва)

- конечного результата: установить твёрдость самого изделия, либо твёрдость только его поверхности (выполняется для деталей, прошедших термическую обработку или иной вид поверхностного упрочнения).

- Требований к условиям проведения испытания. В полевых условиях используют не стационарные, а портативные твердомеры.

- Стабильности результатов измерений и их воспроизводимости при повторных испытаниях.

Твёрдость может быть измерена тремя группами методов – механическими (статическими и динамическими), а также ультразвуковыми. Кроме того, различают твёрдость при комнатных и повышенных температурах (так называемую «горячую твёрдость»). Техническая сущность всех методов одна – в ОК внедряется деформирующий элемент, глубина перемещения которого считывается по специальной шкале.

Твёрдость рассматривается как сопротивление металла необратимым пластическим деформациям, а потому отличается от других измерений наличием специальных унифицированных приборов – твердомеров для металлов.

Твердомеры Бринелля: методика и оборудование

Используются для определения твёрдости мягких сплавов и цветных металлов, чугуна и незакалённых сталей в соответствии с ГОСТ 9012-59.

Измерение твердости по Бринеллю производится либо стальным шариком, либо шариком из карбида вольфрама. Последний позволяет узнать твердость материалов, превышающих показатель обычной стали.Карбидный индентор, как правило, нужен для инструментальных сплавов. Шарик из обычной стали используют, измеряя твердость древесины, меди, алюминия, дюраля, нержавейки, стекла. То есть, твердомер применяют не только к металлам.

Способ определения твёрдости по методу Бринелля заключается во вдавливании в поверхность ОК шарика-индентора (из закалённой стали или из твёрдого сплава). В результате на металле остаётся отпечаток в виде полусферы определённого диаметра и глубины, что позволяет определить меру твёрдости по Бринеллю (НВ).

Современная конструкция твердомера Бринелля позволяет плавно внедрять индентор в образец, обеспечивает высокую точность приложения нагрузки (погрешность не более 1,0 %), что позволяет получать отпечатки с высокой повторяемостью, необходимой для обеспечения точности измерений твердости.

В качестве инденторов используются шарики из твердого сплава диаметром 1; 2,5; 5 и 10 мм. Величину нагрузки и диаметр шарика выбирают в зависимости от исследуемого материала, который разделен на 5 основных групп:

1 — сталь, никелевые и титановые сплавы;

2 — чугун;

3 — медь и сплавы меди;

4 — легкие металлы и их сплавы;

5 — свинец, олово.

При измерении твердости по методу Бринелля необходимо выполнять следующие условия:

- образцы с твердостью выше HB 450/650 кгс/мм2 испытывать запрещается;

- поверхность образца должна быть плоской и очищенной от окалины и других посторонних веществ;

- диаметры отпечатков должны находиться в пределах 0,2D<d<0,6D;

- образцы должны иметь толщину не менее 10-кратной глубины отпечатка (или менее диаметра шарика);

- расстояние между центрами соседних отпечатков и между центром отпечатка и краем образца должны быть не менее 4d;

- продолжительность выдержки под нагрузкой должна быть от 10 до 15 с для чёрных металлов, для цветных металлов и сплавов – от 10 до 180 с, в зависимости от материала и его твёрдости.

Выбор зависит от твёрдости объекта контроля и требуемой нагрузки:

| Диаметр шарика, мм | Рекомендуемая нагрузка на индентор, кН в зависимости от материала изделия | ||||

| Стали, чугуны, высокопрочные сплавы | Большинство цветных металлов и сплавов | Алюминий | Подшипниковые сплавы | Свинец, олово, баббиты | |

| 10 | 29,42 | 9,8 | 4,9 | 2,45 | 1,225 |

| 5 | 7,335 | 2,45 | 1,225 | 0,613 | 0,307 |

| 2,5 | 1,84 | 0,613 | 0,307 | 0,153 | 0,077 |

| 1,25 | 0,459 | 0,153 | 0,076 | 0,038 | 0,019 |

| 1 | 0,294 | 0,098 | 0,049 | 0,0245 | 0,013 |

| Рекомендуемый диапазон измерения твёрдости, НВ | 67-450 | 22-315 | 11-158 | 6-78 | 3-39 |

Ограничения для твердомеров Бринелля

- Нельзя выполнять измерения твёрдости НВ одной и той же детали, используя различные типы твердомеров

- Соотношение прикладываемой к изделию нагрузки и площади отпечатка должны быть постоянными

- При ссылке на установленную при замерах величину НВ необходимо указывать условия, при которых был получен результат

- Деталь в месте измерения твёрдости должна иметь ровную и хорошо зашлифованную поверхность достаточной толщины (иначе с обратной стороны возможна деформация, ухудшающая точность результата)

- Недопустимо определять твёрдость, если точка испытания находится вблизи от кромки детали.

- Метод Бринелля непригоден, если измеренная твёрдость превышает 450 НВ: в таком случае происходит деформация контактной поверхности самого индентора.

Твердость по Бринеллю (НВ) выражается отношением взятой нагрузки Р к площади поверхности отпечатка F:

HB=P/F

Если вычислить поверхность отпечатка, имеющего форму шарового сегмента, то НВ определится формулой:

HB=2P/(πD*√(D2-d2) [2]

где Р – приложенная нагрузка, кгс; D – диаметр шарика, мм; d – диаметр отпечатка, мм.

Размер шарика выбирается в зависимости от толщины испытуемого образца: обычно пользуются шариками стандартных размеров диаметрами в 10 мм, 5 мм 2,5, или 1 мм.

Нагрузка на шарик выбирается в зависимости от рода материала и должна быть пропорциональна квадрату диаметра шарика. Условные стандартные нормы, принятые для различных материалов, следующие:

для стали и чугуна Р = 30D2,

для меди и медных сплавов P= 10D2,

для баббитов и свинцовистых бронз Р = 2,5D2.

Более подробные сведения по выбору нагрузки, времени приложения нагрузки для различных материалов приводятся в соответствующей таблице в лаборатории испытания твердости.

Кроме того, нагрузка считается выбранной правильно, если выдерживается соотношение

0,2D < d < 0,6D (3)

Диаметр отпечатка измеряют с помощью лупы Бринелля или микроскопа в двух взаимно перпендикулярных направлениях и определяют как среднее арифметическое из двух измерений. Лупа имеет шкалу, малое деление которой (или цена деления) равно 0,05 мм.

По результатам измерения диаметра отпечатка на данном материале твердость по Бринеллю определяется с помощью формулы [2] или по таблице определения чисел твердости по Бринеллю.

Как отмечалось ранее, между механическими свойствами (в частности, пределом прочности σB и твердостью по Бринеллю) существует определенная зависимость, которая может быть представлена эмпирической формулой:

σB=C*HB*10 [МПа],

где С – коэффициент пропорциональности.

Для сталей С = 0,33…0,36

Для алюминия С = 0,4

Для меди С = 0,48

Для дуралюмина С = 0,37

Для латуни, бронзы С = 0,53

Следует отметить, что для хрупких материалов (чугун, силумин) надежной корреляции между твердостью и пределом прочности получить не удается. В частности, для определения предела прочности серого чугуна пользуются следующей эмпирической формулой:

σB=10*(HB-40)/6 [МПа]

Пример обозначения твердости по Бринеллю:

600 HBW 10/3000/20,

где 600 — значение твердости по Бринеллю, кгс/мм2;

HBW — символьное обозначение твердости по Бринеллю;

10 — диаметр шарика в мм;

3000 — приблизительное значение эквивалентной нагрузки в кгс (3000 кгс = 29420 Н);

20 — время действия нагрузки, с.

Твердомеры для металлов, реализующие метод Бринелля, подразделяют на приборы типа ТШ и типа БТБ.

Стационарные твердомеры для металлов типа ТШ, с механическим приводом от электродвигателя, состоят из следующих узлов:

- Узла нагружения, который включает в себя оправку с индентором, возвратную пружину и корпус;

- Узла привода, состоящего из электродвигателя и системы передач;

- Рычажного механизма, который передаёт рабочую нагрузку на шарик;

- Рабочего стола;

- Панели управления и контроля результатов измерений;

- Противовеса с грузами;

- С-образной станины.

Принцип измерения следующий: деталь испытуемой поверхностью вверх устанавливают на стол, после чего поднимают его до упора, имеющегося в корпусе индентора. Далее включается электродвигатель, который перемещает корпус индентора. Тот, преодолевая сопротивление пружин, приводит в движение шарик, который вдавливается в металл. Конечный результат считывается по шкале. Отношение плеч рычажного механизма, а также суммарный вес грузов на противовесе устанавливается в зависимости от предполагаемого результата измерений (см. таблицу выше).

Твердомеры для металлов типа БТБ имеют некоторые эксплуатационные преимущества перед приборами ТШ: они обладают увеличенными размерами рабочего пространства стола, смена режимов нагружения производится механически, а для отсчёта результата используется более точная оптическая система. Работы на твердомерах

БТБ производят в той же последовательности, что и на приборах ТШ, но образец после испытания сканируется измерительной головкой, с отображением результата на экране.

Данный способ подходит также для определения твёрдости изделий, которые эксплуатируются при повышенных температурах. Для этого на стол устанавливается ванна с нагревающей образец жидкостью, причём для температур до 3000С используют масло, а для более высоких температур – солевой расплав. Образец помещают в ванну на асбестовую плиту, после чего измеряют твёрдость обычным методом.

Доступными и простыми в эксплуатации являются портативные (переносные) твердомеры для металлов. Испытательная головка прибора устанавливается на деталь в месте измерения и крепится струбциной или специальными захватами. Нагрузка создаётся вручную, и контролируется по шкале индикатора. Для измерения результата применяют переносной микроскоп. Замеренный отпечаток сравнивается со значениями, которые приводятся в таблицах пересчёта.

Твердомеры для металлов, работающие по методу Бринелля, имеют ряд ограничений:

- Не учитывается упругая деформация детали под нагрузкой.

- Динамика проведения испытания (время и скорость вдавливания индентора) очень сильно зависит от исходной твёрдости металла.

- Поверхность в месте испытания должна быть строго перпендикулярной оси движения индентора.

- При повторных измерениях твёрдости расстояние между смежными отпечатками должны быть не менее 0,2…0,6 от диаметра шарика.

Если вы хотите приобрести твердомер Бринелля, рекомендуем модель ТБ 5005А или модель LC-200R

Твердомеры Роквелла: методика и оборудование

Метод определения твёрдости металлов по Роквеллу

состоит во вдавливании алмазного конуса или стального закалённого шарика в предварительно зашлифованную поверхность образца. В отличие от предыдущего способа твёрдость по Роквеллу заключается в определении глубины вдавливания. Метод Роквелла считается более оперативным, а в таких твердомерах автоматизируется как процесс испытания, так и последующая обработка его результатов.

Суть метода Роквелла

заключается в том, что предварительно выбирается некоторая реперная точка, и полученная для этой координаты глубина внедрения индентора вычитается из произвольно выбранной наибольшей глубины вдавливания.

Существует 11 шкал определения твердости по методу Роквелла (A; B; C; D; E; F; G; H; K; N; T), основанных на комбинации «индентор (наконечник) — нагрузка». Наиболее широко используются два типа инденторов: шарик из карбида вольфрама диаметром 1/16 дюйма (1,5875 мм) или такой же шарик из закаленной стали либо конический алмазный наконечник с углом при вершине 120°. Возможные нагрузки — 60, 100 и 150 кгс. Величина твёрдости определяется как относительная разница в глубине проникновения индентора при приложении основной и предварительной (10 кгс) нагрузки.

Для обозначения твёрдости, определённой по методу Роквелла, используется символ HR, к которому добавляется буква, указывающая шкалу, по которой проводились испытания (HRA, HRB, HRC).

Таблица определения твердости по Бринеллю

|

Диаметр отпечатка d10 или 2d5, или 4d2,5 |

Число твердости по Бринеллю при нагрузке Р (кгс), равной | Диаметр отпечатка d10 или 2d5, или 4d2,5 | Число твердости по Бринеллю при нагрузке Р (кгс), равной | ||||

| 30 D2 | 10 D2 | 2,5 D2 | 30 D2 | 10 D2 | 2,5 D2 | ||

| 2,00 | 955 | 4,00 | 229 | 76,3 | 19,1 | ||

| 2,05 | 910 | 4,05 | 223 | 74,3 | 18,6 | ||

| 2,10 | 868 | 4,10 | 217 | 72,4 | 18,1 | ||

| 2,15 | 4,20 | 207 | 68,8 | 17,2 | |||

| 2,20 | 764 | 4,25 | 201 | 67,1 | 16,8 | ||

| 2,25 | 735 | 4,30 | 197 | 65,5 | 16,4 | ||

| 2,30 | 707 | 4,35 | 192 | 63,8 | 16,0 | ||

| 2,35 | 682 | 4,40 | 187 | 62,4 | 15,6 | ||

| 2,40 | 659 | 4,45 | 183 | 60,9 | 15,2 | ||

| 2,45 | 616 | 4,50 | 179 | 59,5 | 14,9 | ||

| 2,50 | 597 | 4,55 | 174 | 58,1 | 14,5 | ||

| 2,55 | 579 | 4,60 | 170 | 56,8 | 14,2 | ||

| 2,60 | 562 | 4,65 | 167 | 55,5 | 13,9 | ||

| 2,65 | 531 | 4,70 | 163 | 54,3 | 13,6 | ||

| 2,70 | 516 | 4,75 | 159 | 53,0 | 13,3 | ||

| 2,75 | 489 | 4,80 | 156 | 51,9 | 13,0 | ||

| 2,80 | 477 | 4,85 | 152 | 50,7 | 12,7 | ||

| 2,85 | 455 | 4,90 | 149 | 49,6 | 12,4 | ||

| 2,90 | 444 | 4,95 | 146 | 48,6 | 12,2 | ||

| 2,95 | 429 | 5,00 | 143 | 47,5 | 11,9 | ||

| 3,00 | 415 | 34,6 | 5,05 | 140 | 46,5 | 11,6 | |

| 3,05 | 401 | 33,4 | 5,10 | 137 | 45,5 | 11,4 | |

| 3,10 | 388 | 129 | 32,3 | 5,15 | 134 | 44,6 | 11,2 |

| 3,15 | 375 | 125 | 31,3 | 5,20 | 131 | 43,7 | 10,9 |

| 3,20 | 363 | 121 | 30,3 | 5,25 | 128 | 42,8 | 10,7 |

| 3,25 | 352 | 117 | 29,3 | 5,30 | 126 | 41,9 | 10,5 |

| 3,30 | 341 | 114 | 28,4 | 5,35 | 123 | 41,0 | 10,3 |

| 3,35 | 331 | 110 | 27,6 | 5,40 | 121 | 40,2 | 10,1 |

| 3,40 | 321 | 107 | 26,7 | 5,45 | 118 | 39,4 | 9,86 |

| 3,45 | 311 | 104 | 25,9 | 5,50 | 116 | 38,6 | 9,66 |

| 3,50 | 302 | 101 | 25,2 | 5,55 | 114 | 37,9 | 9,46 |

| 3,55 | 293 | 97,7 | 24,5 | 5,60 | 111 | 37,1 | 9,27 |

| 3,60 | 285 | 95,0 | 23,7 | 5,65 | 109 | 36,4 | 9,10 |

| 3,65 | 277 | 92,3 | 23,1 | 5,70 | 107 | 35,7 | 8,93 |

| 3,70 | 269 | 89,7 | 22,4 | 5,75 | 105 | 35,0 | 8,76 |

| 3,75 | 262 | 87,2 | 21,8 | 5,80 | 103 | 34,3 | 8,59 |

| 3,80 | 255 | 84,9 | 21,2 | 5,85 | 101 | 33,7 | 8,43 |

| 3,85 | 248 | 82,6 | 20,7 | 5,90 | 99,2 | 33,1 | 8,26 |

| 3,90 | 241 | 80,4 | 20,1 | 5,95 | 97,3 | 32,4 | 8,11 |

| 3,95 | 235 | 78,3 | 19,6 | 6,00 | 95,5 | 31,8 | 7,96 |

Выбор метода в зависимости от условий испытания

| Вариант метода | А | В | С | F | N | T |

| Форма индентора | Конус | Шарик | Конус | Шарик | Конус | Шарик |

| Материал индентора | Алмаз | Сталь | Алмаз | Сталь | Алмаз | Сталь |

| Условное обозначение твёрдости | HRA | HRB | HRC | HRF | HRN | HRT |

| Диапазон замера твёрдости | 60…80 | 35…100 | 30…70 | 60…100 | 17…92 | 5…94 |

| Металлы | Стали весьма высокой твёрдости | Стали средней твёрдости, цветные сплавы | Стали повышенной твёрдости | Тонколистовые металлы | Для испытания тонких или малогабаритных изделий |

Стационарные твердомеры для металлов по методу Роквелла (типа ТК) делятся на приборы с электрическим и механическим приводом. Ручной твердомер ТК включает в себя:

- Подвижный измерительный стол, на который устанавливается деталь

- Рычажный привод нагружения

- Измерительную систему (цифровая или аналоговая индикация результата)

- Рабочая измерительная головка (с регулируемыми установками)

- Масляный амортизатор

- Станина

Принцип действия твердомера Роквелла: Образец (шлифованной поверхностью вверх) размещают на измерительном столе, после чего перемещают его вверх, до начала вдавливания индентора в поверхность, что отслеживается по шкале твердомера . Это предварительное нагружение, признаком окончания которого является вертикальное расположение большой стрелки. Это означает, что индентор внедрился в поверхность на глубину, при которой упругая деформация металла уже перешла в пластическую. Затем освобождают рукоятку, которая амортизатором возвращается до упора, и нагружают испытуемое изделие основным усилием. В конечном положении нагрузка на деталь должна быть не менее 5…10 с., когда на индикаторе появится искомое значение твёрдости по Роквеллу.

| Шкала | Сокращённое обозначение | Испытательная нагрузка | Тип индентора | Область применения | N | s |

|---|---|---|---|---|---|---|

| A | HRA | 60 кгс | 120° алмазный сфероконический* | Карбид вольфрама | 100 | 0,002 мм |

| B | HRB | 100 кгс |

Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический |

Алюминиевые сплавы, бронза, мягкие стали |

130 | 0,002 мм |

| C | HRC | 150 кгс | 120° алмазный, сфероконический |

Твёрдые стали с HRB > 100 |

100 | 0,002 мм |

| D | HRD | 100 кгс | 120° алмазный, сфероконический | 100 | 0,002 мм | |

| E | HRE | 100 кгс |

Диаметр 1⁄8 дюйма (3,175 мм) стальной, сферический |

130 | 0,002 мм | |

| F | HRF | 60 кгс |

Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический |

130 | 0,002 мм | |

| G | HRG | 150 кгс |

Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический |

130 | 0,002 мм | |

| *Радиус сферического скругления вершины конуса 0,2 мм |

Факторы, влияющие на точность измерения

- Важным фактором является толщина образца. Не допускается проверка образцов с толщиной менее десятикратной глубины проникновения наконечника

- Ограничивается минимальное расстояние между отпечатками (3 диаметра между центрами ближайших отпечатков)

- Параллакса при считывании результатов с циферблата стрелочных приборов

- Простота метода Роквелла (главным образом, отсутствие необходимости измерять диаметр отпечатка) привела к его широкому применению в промышленности для проверки твёрдости. Также не требуется высокая чистота измеряемой поверхности (например, методы Бринелля и Виккерса включают замер отпечатка с помощью микроскопа и требуют полировку поверхности)

К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса.

Если вы хотите приобрести твердомер Бринелля, рекомендуем модель ТР 5008А или модель LC-200R