По диаграмме А.Н.

Адонина [2] на пересечении проекций

Q =10 т/сут =

12,3 м³/ сут и Hсп

= 1100 м находим СК-4-2,1–1600 и диаметр насоса

28 мм. При глубине меньше 1200 м следует

выбрать невставной насос. Выбираем

НН2С- 28-21-12.

Насосы НН2С

предназначены для откачивания из

нефтяных скважин маловязкой жидкости

с содержанием механических примесей

до 1,3 г/л. НН2С – невставной с ловителем,

с составным, ( втулочным) цилиндром.

Для НН2С – 28

требуется НКТ 48![]() 4

4

мм.

По табл. 2.1 [3]

выбираем штанги из углеродистой стали

(σпр

= 70 МПа) диаметр 16 мм.

Режимные параметры

5СК4- 2,1-1600 по ГОСТ 5866

Ѕа

= 0,84; 1,26; 1,68; 2,1 м – длина хода полированного

штока.

Число качаний, Һ

= 5 – 15 мин ˉ ¹, табл. 6.3 [4].

Редуктор Ц2Н-500

имеет передаточное число 38 и диаметр

шкива – 630 мм.

Для обеспечения

продолжительной работы СК следует

принять максимальную длину хода и найти

по диаграмме А.Н. Адонина максимальную

производительность насоса диаметром

28 мм, которая может быть получена при

работе станка – качалки на максимальных

параметрах.

По диаграмме

находим Qmах

= 21 м³/сут.

При длине хода

Smax

= 2,1 м, число качаний находим по формуле:

![]() ,

,

(3.1)

где nmax

– максимальное число качаний по

характеристике станка – качалки;

Qф

– фактический дебит скважины;

Qmax

– максимальная производительность

насоса при работе на максимальных

параметрах.

![]() .

.

Определим параметры

работы насоса аналитическим методом,

исходя из минимума напряжений в штангах.

Зададимся

стандартными значениями Sа

и n

и по формулам (3.2) – (3.5) определим Fпл

и Dпл

и составим табл. 3.2.

Для получения

минимума напряжений в штангах основные

параметры работы насоса находятся между

собой в следующей зависимости:

![]() ;

;

(3.2)

![]() ,

,

(3.3)

где qср

– масса 1 п .м одноступенчатых штанг,

1,616 кг для штанг диаметром 16

мм, табл. 10.1

[1].

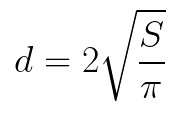

Площадь сечения

плунжера находим по формуле:

![]() ,

,

(3.4)

где Q

– производительность насоса, м³/сут;

S

– длина хода сальникового штока, м.

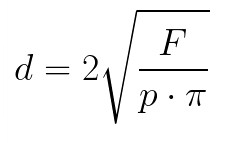

Диаметр плунжера

находим по формуле:

![]() .

.

(3.5)

Длина хода точки

подвески штанг, соответствующие число

качаний, площади и диаметр плунжер.

Таблица

3.2

|

№ реж |

S,м |

n |

F пл, см² |

Dпл, см |

|

1 |

0,84 |

19,7 |

8,18 |

3,23 |

|

2 |

1,26 |

15 |

7,16 |

3,02 |

|

3 |

1,68 |

12,4 |

6,49 |

28,8 |

|

4 |

2,1 |

10,7 |

6,02 |

27,7 |

Таким образом,

исходя из табл. 3.2 видно, что наиболее

приемлемыми режимами работы насос

является 3-й и 4-й.

Для выбора

оптимального режима определим максимальные

значения нагрузок в точке подвеса штанг

по формуле:

![]() ,

,

(3.6)

где L

– глубина спуска насоса, м ;

b =(ρш

– ρж)/ρш

– коэффициент облегчения штанг в

жидкости ;

ρш,

ρж

– плотность материала штанг и жидкости

соответственно;

![]() – фактор инерционных

– фактор инерционных

нагрузок;

g

– ускорение свободного падения.

![]()

![]()

![]() Наиболее выгодным

Наиболее выгодным

режимом будет 4-й, при котором Pmax

= 23,8 кН

наименьшая. Минимальную нагрузку найдем

по формуле:

![]() ,

,

(3.7)

![]()

Определим

максимальное и минимальное напряжения

по формуле:

![]() ,

,

![]() ,

,

(3.8)

где

![]() – площадь поперечного сечения штанг.

– площадь поперечного сечения штанг.

![]() ,

,

![]() .

.

Для выбора

материала штанг определяем σпр:

![]()

(3.9)

где

![]()

амплитудное

значение напряжения в асимметричном

цикле. (3.10)

![]() ,

,

![]() .

.

По таблице 2.4

[3] выбираем штанги из стали марки 40для

некоррозионных условий, σпр

доп = 70

МПа.

Коэффициент

запаса прочности штанг составит:

![]()

(3.11)

![]()

σт

– предел текучести материала штанг.

Определим

необходимое число качаний при использовании

стандартного диаметра плунжера ( для

4-го режима это будет 28 мм) по формуле:

![]()

(3.12)

где nр

– расчётное число качаний;

Dр

– расчётный диаметр плунжера;

Dст

– стандартный диаметр плунжера.

![]()

Для насоса

НН2С-28-21-12 допустимы длина хода 2,1 м и

глубина спуска 1100 м. Диаметр НКТ 48![]() 4

4

мм. Определим диаметр шкива электродвигателя

для нестандартного числа качаний по

формуле:

![]() ,

,

(3.13)

где

![]() – число качаний в мин;

– число качаний в мин;

![]() –диаметр шкива

–диаметр шкива

редуктора;

![]() –передаточное число

–передаточное число

редуктора;

![]() –частота вращения

–частота вращения

вала электродвигателя, мин ־¹.

![]() .

.

Таким образом, в

результате аналитического расчёта мы

не изменили диаметр насоса и НКТ, и

материал штанг, увеличили число качаний

с 9 до 10,6 мин־¹.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Подборка по базе: Задание к семинару №1 по дисциплине Психология общения.docx, Курсовой проект по ПМ.pdf, Е.С. Полат. Метод проектов. История и теория вопроса..doc, Курсовой проект2.doc.docx, положение об индивидуальном проекте.docx, рассказ право проект.docx, Положение об итоговом проекте (5).docx, Контрольная по дисциплине -Правовые основы государственного регу, Лабораторная работа по дисциплине «правоведение» Группа 21Э271в , Ангелина проект.pdf

2.1 Определение длины хода и диаметра плунжера, обеспечивающего максимальную производительность насоса

Теоретические сведения:

Штанговый глубинный насос (ШГН) представляет собой цилиндрический механизм с всасывающим и нагнетательным клапанами, посредством которых нефть из скважины поднимается на дневную поверхность. Такие насосы способны отбирать флюид, обеспечивая дебит до 400 тонн в сутки, при глубине скважин до 3500 метров.

В соответствии с одной из классификаций ШГН, глубинные насосы бывают вставные и трубные. Трубные насосы имеют цилиндр, встроенный в компоновку НКТ, и может быть извлечен из скважины только после подъема всей колонны насосных труб.

Весь агрегат вставных насосов спускают и поднимают на колонне штанг. Крепятся такие насосы к нижней части НКТ, посредством специальных замковых опор.

На производительность ШГН влияет величина диаметра плунжера насоса, так с увеличением диаметра – производительность насоса повышается, но только до определенного предела. С увеличением диаметра возрастают упругие деформации насосно-компрессорных труб и штанг, что приводит к потерям хода. Для каждой глубины спуска существует предельный диаметр плунжера, до которого сохраняется оптимальное значение производительности насоса. Максимальная производительность достигается при диаметре плунжера, при котором потери хода на упругие деформации равны половине хода сальникового штока.

Дано:

= 32 мм – диаметр плунжера насосов;

= 32 мм – диаметр плунжера насосов;

= 22 мм – диаметр насосных штанг;

= 22 мм – диаметр насосных штанг;

= 73 мм – наружный диаметр НКТ;

= 73 мм – наружный диаметр НКТ;

= 62 мм – внутренний диаметр НКТ;

= 62 мм – внутренний диаметр НКТ;

ρ = 900 кг/ – плотность жидкости;

– плотность жидкости;

L= 1300 м – глубина спуска насоса;

S = 2,10 м – длина хода сальникового штока;

n = 6 – число качаний в минуту;

= 1200 м – динамический уровень в скважине.

= 1200 м – динамический уровень в скважине.

Определить: длину хода плунжера и диаметр плунжера обеспечивающего максимальную производительность насоса.

Расчет:

Определение длины хода плунжера.

Так как L<1500м, воспользуемся формулой:

где:  – длина хода сальникового штока, м;

– длина хода сальникового штока, м;

– число качаний в минуту;

– число качаний в минуту;

– потери хода от удлинения насосных штанг и труб;

– потери хода от удлинения насосных штанг и труб;

где:  – площадь поперечного сечения плунжера, см2;

– площадь поперечного сечения плунжера, см2;

– площадь поперечного сечения штанг, см2;

– площадь поперечного сечения штанг, см2;

– площадь поперечного сечения тела НКТ, см2;

– площадь поперечного сечения тела НКТ, см2;

– модуль упругости стали, кгс/см2 (

– модуль упругости стали, кгс/см2 ( кгс/см2);

кгс/см2);

ρ – плотность жидкости в скважине, кг/м3.

Далее определение длины хода плунжера:

Определение максимальной площади плунжера.

НКТ заякорены и не испытывают упругих деформаций, поэтому расчет ведем по следующим формулам:

Определяется диаметр плунжера, обеспечивающий максимальную производительность:

Таким образом мы определили длину хода плунжера, максимальную площадь плунжера, а также диаметр плунжера, который будет обеспечивать максимальную производительность насоса.

Заключение

Таким образом, в теоретической части настоящего курсового проекта проанализированы и рассмотрены важнейшие вопросы, возникающие при разработке и эксплуатации нефтяных и газовых месторождений, а именно:

– прискважинные сооружения. Разработка месторождений начинается со строительства площадки. Площадка должна быть горизонтальной, ровной и крепкой, чтобы обеспечивать размещение на ней агрегатов и оборудования для выполнения технологических процессов, необходимых в различные периоды разработки месторождения. Также площадки должны быть связаны между собой дорожными коммуникациями для облегчения перевозки оборудования и агрегатов;

– техническое оборудование, применяемое для увеличения проницаемости пласта. Применение такого оборудования необходимо так, как в процессе бурения новых скважин, а также при их активной эксплуатации со временем происходит загрязнение ПЗП и снижение проницаемости, что влечет за собой снижения дебита продукции;

– применение бесштанговых глубинных насосов и их типы. В последнее время все большую популярность приобретают бесштанговые насосы, а именно: гидропоршневые и струйные. По сравнению со штанговыми они имеют большую глубину погружения, подачу, отбор жидкости, также они более компактны, прочны, дешевы и устойчивы к коррозии и абразивному износу.

В практической части были проведены расчеты оборудования для добычи нефти и газа и получены следующие результаты:

- Длина хода плунжера

и диаметр плунжера

и диаметр плунжера  .

. - Максимальное напряжение в точке подвеса штанг

.

. - Нагрузка на головку балансира

и уравновешивание станков-качалок. В данной задаче для уравновешивания требуется 63 плиты, каждая массой 36 кгс.

и уравновешивание станков-качалок. В данной задаче для уравновешивания требуется 63 плиты, каждая массой 36 кгс. - Необходимое пусковое давление для однорядной

, полуторарядной и двухрядной

, полуторарядной и двухрядной  , а также центральной конструкции кольцевой системы

, а также центральной конструкции кольцевой системы  .

. - Вес груза

кгс. Также выбрана рациональная оснастка талевого каната при подъеме с глубины L = 4000 м. Число рабочих струн

кгс. Также выбрана рациональная оснастка талевого каната при подъеме с глубины L = 4000 м. Число рабочих струн  , используется оснастка

, используется оснастка  с креплением неподвижного конца талевого каната к верхней серьге талевого блока. КПД талевой системы при оснастке

с креплением неподвижного конца талевого каната к верхней серьге талевого блока. КПД талевой системы при оснастке  составляет 0,86.

составляет 0,86. - Диаметр штуцера для фонтанирующей скважины

и диаметр штуцера для скважины с заданным дебитом

и диаметр штуцера для скважины с заданным дебитом

- Максимально допустимая глубина спуска НКТ

и максимально допустимая нагрузка на трубы

и максимально допустимая нагрузка на трубы  .

.

Список использованной литературы

1. Амиров А.Д., Карапетов К.А. «Справочная книга по текущему и капитальному ремонту нефтяных и газовых скважин» М. Недра, 1979 г.

2. Байков Н.М. «Лабораторный контроль при добыче нефти и газа» М. Недра, 1983 г.

3. Боярчук А.Ф., Кереселидзе В.П. «Изучение особенностей проникновения в коллекторы известково-битумных растворов» Нефтяное хозяйство, 1983 г. №11.

4. Бухаленко Е.И. «Справочник по нефтепромысловому оборудованию» М. Недра, 1983 г.

5. Викторин В.Д., Лычков Н.П. «Разработка нефтяных месторождений, приуроченных к карбонатным коллекторам» М. Недра, 1980 г.

6. Гиматудинов Ш.К. «Справочная книга по добыче нефти» М. Недра, 1980 г.

7. Гошко А.И. Арматура промышленная общего и специального назначения. Справочник в 2-х книгах. М.: Мелго, 2007. 376 с.

8. Гуревич Д.Ф. Трубопроводная арматура. Справочное пособие. М.: ЛКИ, 2008. 368 с.

9. Ефимченко С.И., Прыгаев А.К. Расчет и конструирование оборудования нефтяных и газовых промыслов Ч. I. Расчет и конструирование оборудования для бурения нефтяных и газовых скважин. Учебник для ВУЗов. – М.: ФГУП Изд-во «Нефть и газ» РГУ нефти и газа им. И. М. Губкина, 2006 г. – 736 с.

10. Зарипов С.З. «Применение жидкостей для задавливания скважин при их ремонте» Обзорная информация, серия «Техника и технология добычи нефти» ВНИИОЭНГ 1981 г. Выпуск 2.

11. Коршак А.А. Шаммазов А.М. Основы нефтегазового дела. Уфа Дизайнполиграфсервис, 2001.

12. Кристиан М., Сокол С., Константинеску А. «Увеличение продуктивности и приемистости скважин» М. Недра, 1985 г.

13. Кудинов В.И., Сучков Б.М., «Интенсификация текущей добычи нефти» «Нефтяное хозяйство 1990 г., №7.

14. Мстиславская Л.П., Павлинич М.Ф., Филиппов В.П. Основы нефтегазового производства. М., ГАНГ, 1996.

15. Муслимов Р.Х., Абдулмазитов Р.Г. «Совершенствование технологии разработки малоэффективных нефтяных месторождений Татарии» Казань Таткнигоиздат 1989 г.

16. Орлов Г.А., Мусабиров М.Х. «Регламент по технологии глушения скважин с сохранением коллекторских свойств продуктивного пласта» Татнефть, 1998 г.

17. Оборудование для добычи нефти. Методические указания к практическим занятиям. Сост.: Арутюнов А.А. и др. – Краснодар: Издательский дом – Юг, 2014 г. – 182 с.

18. Паклинов Н.М. Барышников А.А. Ведменский А.М. Выпуск журнала № 2 (часть 2) за 2015 год. ФГБОУ ВПО «Тюменский государственный нефтегазовый университет».

19. Рузин Л.М., О. А. Морозюк. «Методы повышения нефтеотдачи пластов (теория и практика)» – Ухта: УГТУ, 2014. – 127 с.

20. «Самарский государственный технологический университет» Кафедра «Машины и оборудование нефтяных и газовых промыслов». «Машины и оборудование нефтяных промыслов для воздействия на пласт и подготовки нефти и газа» Электронный учебник (часть 1). Курс лекций (36 часов).

21. Сучков Б.М. «Причины снижения производительности скважин» Нефтяное хозяйство, 1988 г., №5.

- Справочник по нефтепромысловому оборудованию под редакцией Е.И. Бухаленко, М., Недра, 1983.

23. Справочное руководство по газлифтной эксплуатации скважин/Ю. В. Зайцев, Р. А. Максутов, О. В. Чубанов и др. М., Недра, 1984.

24. Справочное руководство по проектированию разработки и эксплуатации нефтяных месторождений. Добыча нефти. Под редакцией Ш. К. Гиматудинова. М., Недра, 1983.

25. Щуров В.И. «Технология и техника добычи нефти». Учебник для вузов (3-е издание, исправленное и дополненное). Издательство «Альянс» – 511 стр.

В этой статье мы рассмотрим как правильно производить подбор необходимого размера гидравлического цилиндра

Чтобы не допустить ошибки необходимо знать:

- эксплуатационные параметры;

- рабочие условия промышленной техники и специального оборудования.

Итак, как определить размер гидроцилиндра?

Этапы вычисления

На первом этапе нужно определиться с минимальной величиной диаметра поршня или плунжера, который нужен для формирования заданного усилия при нужном давлении. Вычисления проводятся по формуле:

где d – диаметр; S – площадь поршня, которая равна:

где F – макс. нагрузка, р – давление масла.

Отсюда:

Таким образом, гидроинструмент нужен с таким поршнем, калибр которого не менее рассчитанной величины. Далее осуществляется поиск по каталогу соответствующего гидроустройства.

Вычисление фактического усилия при заданном давлении в гидравлике делается на следующем этапе. Дополнительно надо определить следующие показатели:

- объемы полостей плунжера и штока;

- расходные коэффициенты для обеспечения оптимального цикла движения.

Эти показатели можно вычислить, воспользовавшись онлайн калькулятором или помощью менеджера.

Как точно измерить габариты составных частей гидроцилиндра

Габариты штока можно определить по модели старого устройства обычным штангенциркулем. При этом лучше замерить внутренний диаметр, так как наружный не несет полную информацию.

Затем замеряется длина рабочего хода штока. При отсутствии специальных инструментов такая задача наиболее трудна. Поэтому наиболее подходящим для измерений является сложенное положение цилиндра. В этом случае можно найти межосевое расстояние. По измеренным данным профессионал поможет в выборе гидравлической техники.

Упрощенно параметры гидроцилиндра маркируются по шаблону: ХХХ . ХХ х ХХХ, где первое число внутренний калибр гильзы, второе – внешний диаметр штока, третье – ход штока. Еще добавляют числа обозначающие межосевое расстояние в сложенном положении и конструктивное исполнение базового цилиндра.

Таков обычный процесс подбора гидроцилиндра. Фактически выбор происходит с учетом некоторых особенностей. Это различные виды и их конструктивное исполнение. К примеру, крепежные части некоторых телескопических добавляют объем всей конструкции. В соединении или закреплении корпуса механизма могут применять подшипники ШС, а в другом исполнении – втулки.

Диаметр – плунжер – насос

Cтраница 2

Насосные установки СИН-32-100, СИН-32-120, отличающиеся друг от друга только диаметром плунжеров насоса, предназначены для транспортирования и нагнетания смеси кислот, применяемых при солянокислотных обработках призабойной зоны скважин.

[16]

Требуется определить потребную мощность электродвигателя для станка-качалки СКН5 – 1812 на основании следующих данных: диаметр плунжера насоса DajL 43 мм; высота подъема жидкости ( расстояние от устья до динамического уровня) Н 950 м; глубина спуска насоса L 1000 м; дебит скважины Q 31 5 т / сутки; относительный удельный вес жидкости 7 0 9; длина хода поли-т рованного штока S – 1 8 м; число качаний в минуту п 12; диаметр насосных труб d, 50 мм; диаметр насосных штанг йш 19 мм.

[17]

Расчетные формулы для хода штанг вверх имеют более сложный вид, поскольку в зависимости от диаметра плунжера насоса меняется характер приложения гидродинамической нагрузки к штанговой колонне.

[18]

Расчетные формулы для хода штанг вверх имеют более сложный вид, поскольку в зависимости от диаметра плунжера насоса меняется характер приложения гидродинамической нагрузки штанговой колонне.

[19]

Требуется подсчитать число пли:, которые надо установить на хвосте балансира станка-качалки СКН2 – 615, если диаметр плунжера насоса d 28 мм; площадь сечения плунжера FnJI 6 15 см2 ( см. прил.

[20]

Для определения коэффициента подачи насосной установки находят в правой нижней части номограммы пересечение проекций точек фактической производительности и диаметра плунжера насоса. Последнюю точку находят предварительно путем пересечения проекции длины хода плунжера с линией заданного диаметра; длина хода определяется пересечением с линией заданного числа качаний.

[21]

Определить рабочее усилие R на рукоятке приводного рычага насоса, необходимое для поднятия груза Я12 т, если диаметр поршня домкрата D200 мм, диаметр плунжера насоса с.

[22]

Как уже указывалось ранее, на колонну НКТ и цилиндр насоса будет действовать изгибающий момент при ходе вверх, когда часть веса столба жидкости в трубах передается на штанги, т.е. часть днища полого стержня, определяемого диаметром плунжера насоса, разгружается от осевой нагрузки.

[23]

Как видно из формулы (13.4), подача штанговой насосной установки зависит от диаметра плунжера, длины хода полированного штока и числа двойных ходов полированного штока в минуту. Так, в современных штанговых установках диаметры плунжера насоса изменяются от 28 до 120 мм, длина хода полированного штока – от 0 45 до 6 м н более, число ходов от 1 до 20 в минуту. При чрезмерном увеличении числа ходов плунжера жидкость, поступающая в скважину, не успевает заполнять освобождающийся объем цилиндра. Это ведет к снижению коэффициента подачи насоса, а также отрицательно влияет на работу всей насосной установки, так как движение плунжера вниз сопровождается ударами о жидкость, что вызывает сотрясение колонны штанг и неравномерную нагрузку на механизм станка-качалки.

[24]

После нахождения диаметра насоса рассчитывают диаметр поршня двигателя. Эта задача решается так же, как и определение диаметра плунжера насоса, но с учетом еще одной особенности. От соотношения площадей плунжера насоса и поршня двигателя и заданного давления, создаваемого скважинным насосом, зависит давление, которое должен создавать поверхностный силовой насос. Поэтому при выборе диаметра скважинного двигателя необходимо учесть и возможности поверхностного насоса по развиваемому им напору и по подаче.

[25]

Ряд выбранных скважин был разбит на группы. В каждой группе присутствовали и вертикальные, и наклонные скважины, причем в каждой группе диаметры плунжеров насосов были одинаковы, разница длины подвески не превышала 50 метров, длины ходов полированного штока и числа качаний различаются незначительно.

[26]

Касимова выпускались такие же насосные установки УНЦ1 – 160х32К, УНЦ1 – 160х50К, УНЦ1 – 160х70К, отличающиеся друг от друга только диаметром плунжеров насоса.

[27]

Повышение производительности глубинного насоса может быть достигнуто увеличением диаметра плунжера насоса. При этом производительность насоса увеличивается прямо пропорционально квадрату диаметра плунжера. Увеличение диаметра плунжера насоса приводит к увеличению нагрузок на штанги и, следовательно, к возрастанию потери длины хода плунжера вследствие упругих деформаций штанг и труб. Потери длины хода могут быть настолько большими, что дальнейшее увеличение диаметра плунжера может привести не к увеличению, а к снижению производительности.

[28]

Производительность глубинного насоса можно повысить, увеличив диаметр плунжера. При этом производительность насоса увеличивается прямо пропорционально квадрату диаметра плунжера. Увеличение диаметра плунжера насоса приводит к увеличению нагрузок на штанги и, следовательно, к возрастанию потери длины хода плунжера вследствие упругих деформаций штанг и труб. Потери длины хода могут быть настолько большими, что дальнейшее увеличение диаметра плунжера может привести не к повышению, а к снижению производительности насоса.

[29]

При установлении достаточного количества скребков-завихри-телей достигается вынос песка на поверхность. При остановке станка-качалки выпадающий из жидкости песок осаждается на торцевых площадках скребков, а не над нагнетательным клапаном. При применении вставных насосов, когда диаметр труб больше диаметра плунжера насоса, вынос песка в насосных трубах ухудшается; необходимо применять скребки-завихрители. Как в трубных, так и во вставных насосах перед плунжером на первой штанге обязательно устанавливается нижний скребок-завихри-тель.

[30]

Страницы:

1

2

3