Составим уравнение равновесия поршней

силовых цилиндров, пренебрегая силами

инерции:

P1F1 = P2F2

+ R + T,

где F1 – площадь поршня со

стороны поршневой полости, м2;

F2

– площадь поршня со стороны штоковой

полости, м2;

R – усилие на

штоках, кН; T – сила трения, приложенная

к поршню.

Сила трения T увеличивается с ростом

давления жидкости в цилиндре. Ее можно

определить по формуле

T = (0,02…0,1)R = 0,08 · 60 = 4,8 кН.

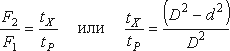

Определим площади гидроцилиндра F1

и F2, используя соотношения

где υПР и υПХ -скорости

поршня при рабочем и холостом ходе.

Преобразуем уравнение к виду

Расход жидкости, поступающий в силовой

цилиндр можно определить по формуле

Q = υП · F

Если расход жидкости, поступающий в

силовой цилиндр при рабочем и холостом

ходе одинаков, то

Q = υП · F1 и Q

= υП · F2

поэтому

Из этих выражений следует

откуда

Следовательно, выражение площади поршня

в штоковой полости примет вид:

Подставляя выражения площадей F1

и F2 в (2), сможем определить

диаметр поршня

м.

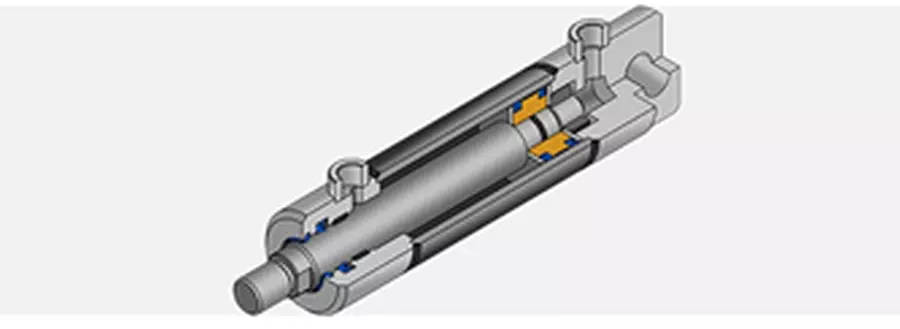

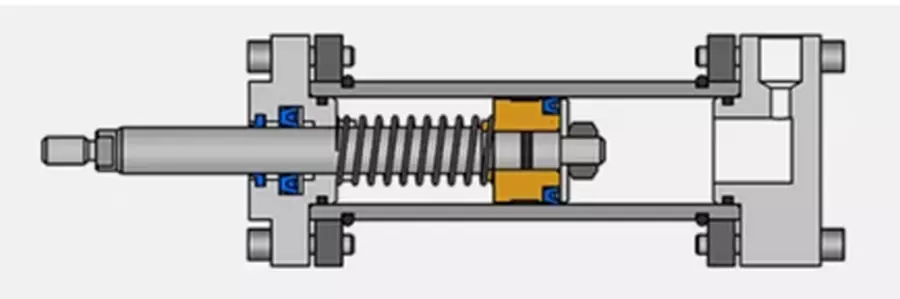

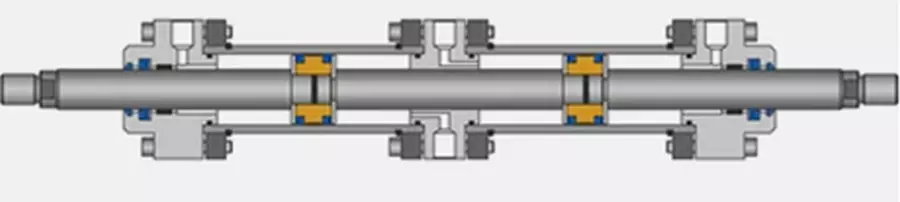

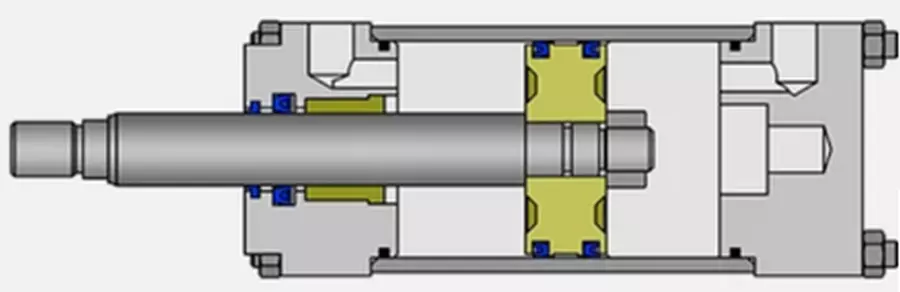

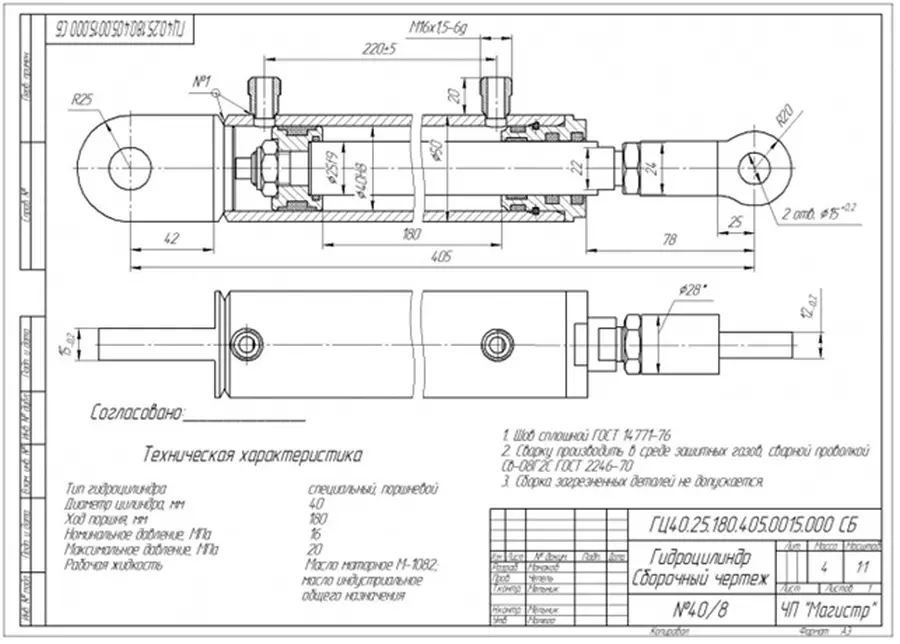

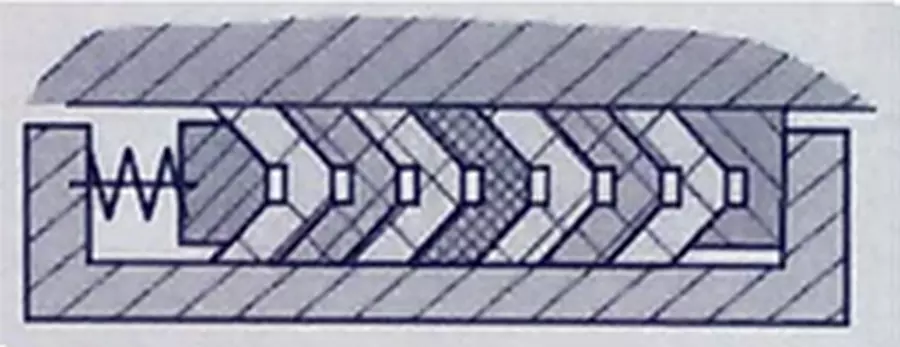

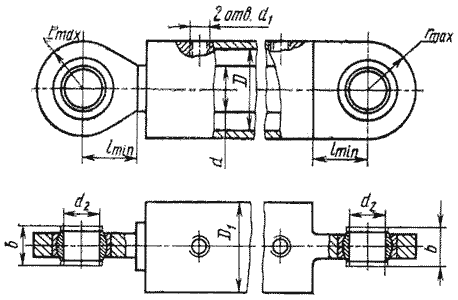

1.2.3. Выбор гидроцилиндра

Принимаем стандартный диаметр цилиндра

D = 110 мм. По справочнику [6, с.90] выбираем

гидроцилиндры общего назначения по ОСТ

22-1417-79 с номинальным давлением P* =

10 МПа (рис.3).

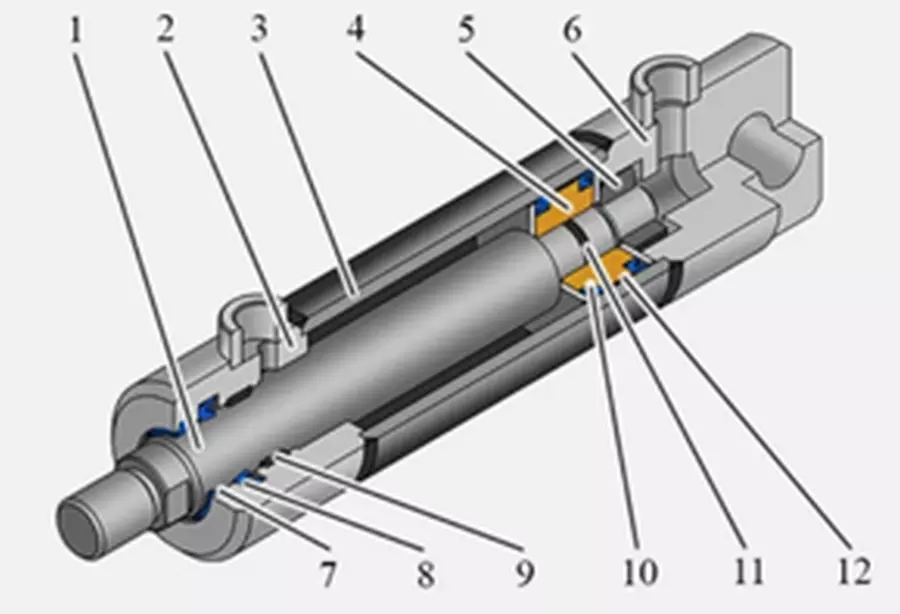

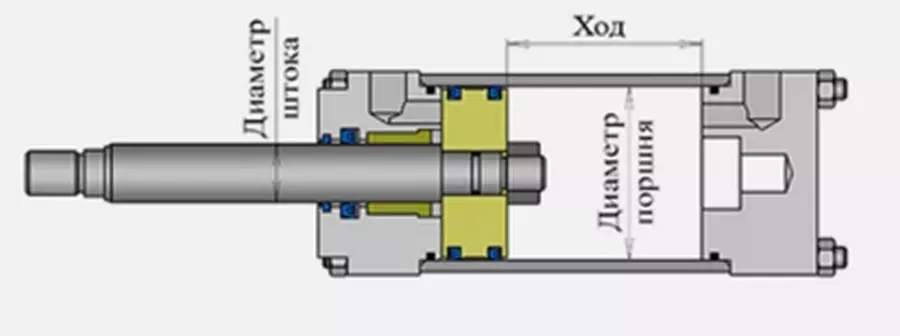

Рис.3. Поршневой гидроцилиндр двухстороннего

действия по ОСТ 22-1417-79

Габаритные и присоединительные размеры

выбранных гидроцилиндров, мм [6, с.96,

табл.3.31]

|

D |

S |

d |

D1 |

d1 |

d2 |

b |

rmax |

lmin |

|

110 |

630 |

50 |

127 |

M33x2 |

40 |

40 |

50 |

50 |

Для штоков, работающих на сжатие, должно

соблюдаться условие S < 10D.

При S > 10D шток следует проверить

на продольный изгиб. Величину заделки

штока принимают равной диаметру D

гидроцилиндра, а длину образующей поршня

0,8D. Расчет штока гидроцилиндра на

продольный изгиб см. [9, с.92], а демпферного

устройства [9, с.93].

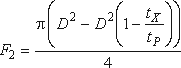

Толщину δ стенки гидроцилиндра

можно определить по формуле Ляме [12,

с.64]:

а при

по

формуле

Допускаемые напряжения на растяжение

принимаются равными для стали [σ] = 50…60

МПа (1·106 Н/м2), для чугуна [σ]

= 15 МПа (1·106 Н/ м2). Коэффициент

запаса k = 1,25…2,5.

мм

Посчитаем площадь поршня в поршневой

и штоковой полости

м2

м2

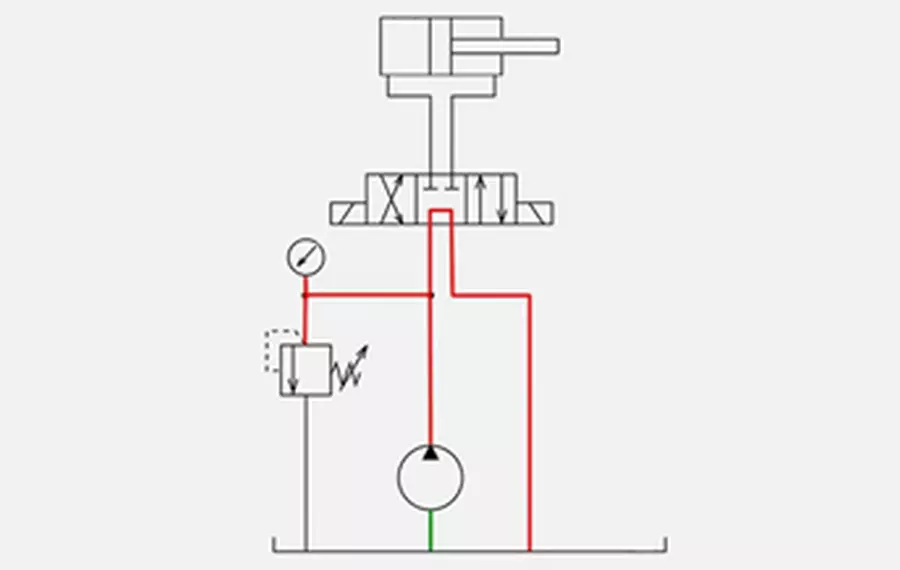

1.2.4. Определение расхода рабочей жидкости и выбор насоса

Определяем расход жидкости, поступающий

в поршневую полость каждого силового

гидроцилиндра

где υПР – скорость перемещения

поршня, которая определяется отношением

хода поршня к времени рабочего хода

м/с

тогда

м3/с=30

л/мин

Подача насоса с учетом утечек рабочей

жидкости определится по формуле:

QH = (QЦ1 + ΔQЦ)·

z + ΔQ зол + ΔQПК,

где ΔQЦ – утечки жидкости

в силовом цилиндре;

ΔQзол

– утечки в золотнике; ΔQПК

– утечки через предохранительный клапан;

z – число гидроцилиндров.

Утечки в силовом цилиндре ΔQЦ

определим по формуле

Утечки в золотнике

Номинальные утечки находим в табл.2.2 и

2.3 [17].

Утечки через предохранительный клапан

примем: ΔQПК = 0,1QН.

Подача насоса:

л/мин=1,11

∙10-3 м3/с

Определим рабочий объем насоса

,

где n – частота вращения ротора

насоса; η0 – объемный КПД насоса,

м3

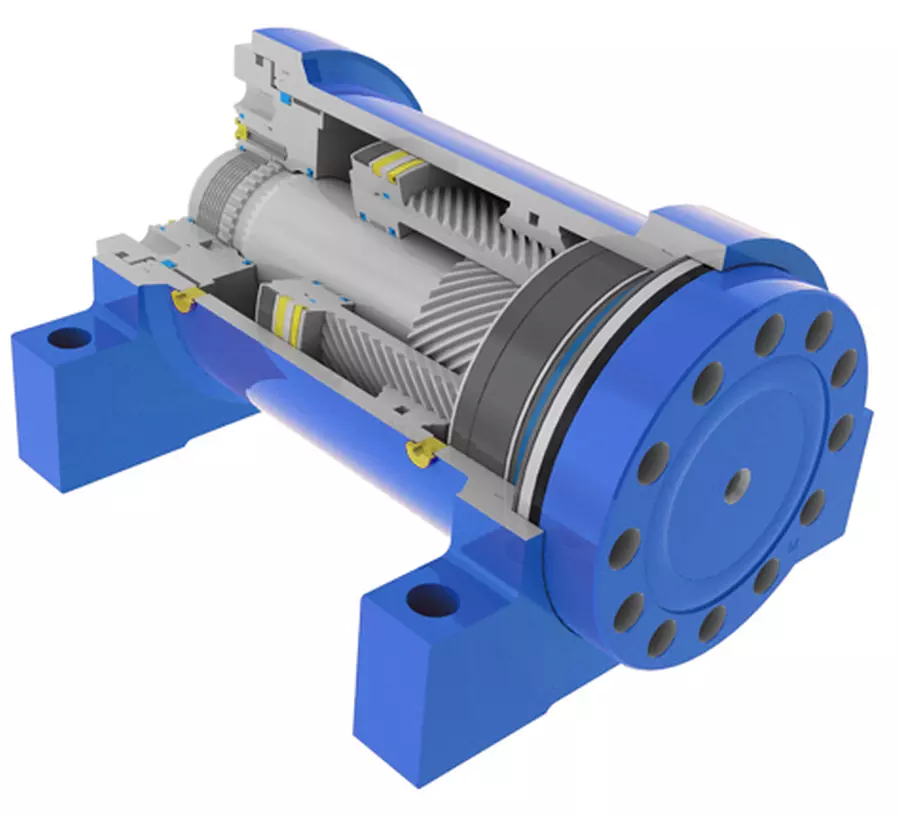

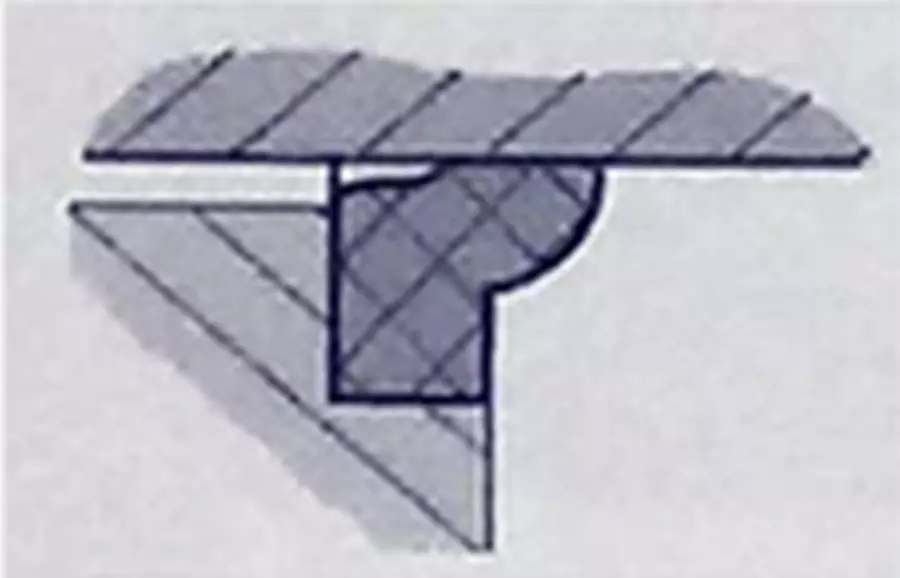

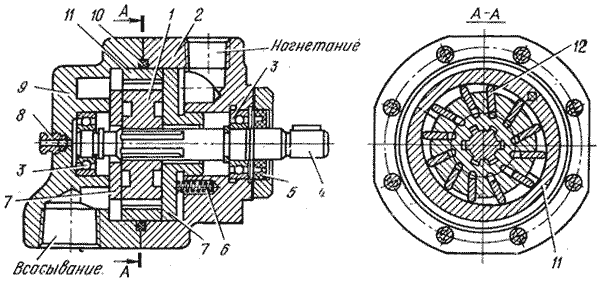

Выбираем по рассчитанным параметрам

пластинчатый гидронасос БГ12-25АМ с

рабочим объемом 80 л, номинальной подачей

102 л/мин, номинальным давлением 12,5 МПа

и объемным КПД η0* = 0,9 (рис.4).

Рис.4. Пластинчатый насос Г12-25М

Насос состоит из корпуса 2 с крышкой

9, между которыми размещаются

статорное кольцо 11. На приводном

валу 4 на шлицах установлен ротор

1, в пазах которого помещены пластины

12. Вал вращается в шариковых

подшипниках 3. К торцам ротора прижаты

торцевые распределительные диски 7

с четырьмя окнами для всасывания и

нагнетания. Один из торцевых

распределительных дисков плавающий: в

начале работы насоса он поджимается к

ротору пружинами 6, а во время работы

– давлением жидкости, поступающей из

напорной гидролинии. Герметизация

насоса достигается установкой резинового

или пробкового кольца 10 и манжет 5

из маслостойкой резины. Утечки повалу

отводятся через дренажное отверстие

8.

Уточняем расход жидкости, сбрасываемый

через предохранительный клапан в бак

ΔQПК = qnη0

– 2(QЦ1 + ΔQЦ)

– ΔQ зол =

= 80·10-3·1000·0,9

– 2(30+0,044) – 0,063 = 11,85 л/мин.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Всем привет дорогие друзья. Меня как то спрашивали, а как ты выбирал диаметр гидроцилиндров для гидравлики для своего мини погрузчика.

Скажу так тут сложного не чего нет. Не скрою, я изначально сам не знал этой информации, но надо учитывать что у нас всегда под рукой есть интернет. Меня тоже озадачил этот вопрос. Я стал искать ответ в интернете. Немного полазив я наткнулся на информацию почти из школьного курса физики.

Расчет здесь нужно начинать исходя из того какую грузоподъёмность ковша вы хотите. В моих планах я рассчитывал примерно на 300 кг.

Ну так вот какие параметры необходимо знать чтобы рассчитать усилие гидроцилиндра в тоннах?

1)диаметр поршня гидроцилиндра S

2)давление развиваемое насосом гидросистемы P

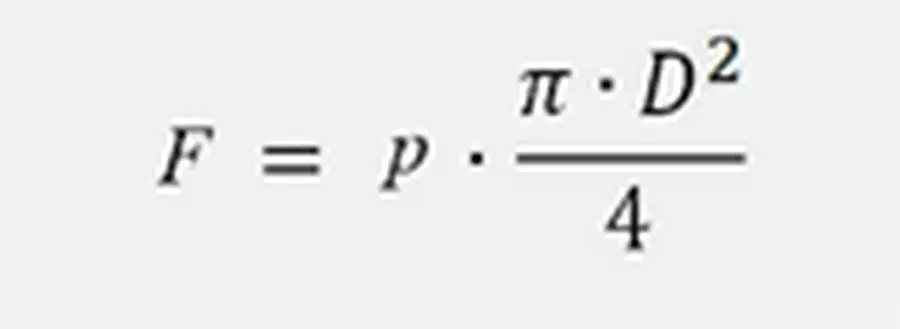

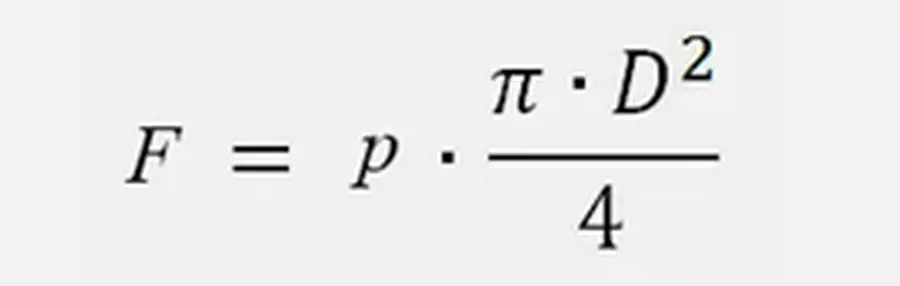

Рассчитывается искомая величина по формуле.

F=PxS

Cначала узнаем площадь поперечного сечения гидроцилиндра “S” по формуле: S=ΠD2/4 где П=3,14, D2– диаметр поршня гидроцилиндра в квадрате.

Затем зная значение S, рассчитываем усилие гидроцилиндра по формуле F=PxS т.е усилие=площадь сечение х давление в гидросистеме в атмосферах.

Хотел бы сразу уточнить то что в моем случае я использую насос нш10 где номинальное давление 20 Мпа. Следственно надо перевести значение в атмосфер. 1 атм = 101 325 Па = 760 мм рт. ст. Соответственно 20 МПа = 20 000 000 Па = 197,384 атм.

Например: у меня главный гидроцилиндр D=80 мм, P=197.384 атмосфер. S=3,14*80²/4=5024мм2 (50 см2)

Далее F=197.384х50=9869,2 кг/см2 (9,8 тонн)

Толкающее усилие данного гидроцилиндра будет равняться примерно в 9 тонн. Данная величина измениться в меньшую сторону так как мы будем выбирать более сложный угол старта гидроцилиндра. Также надо учитывать силу трения деталей. Многое далее будет завесить от того как вы построите рычажную систему стрелы.

Данные расчеты так же можно использовать при проектировании гидравлических домкратов и прессов. Стоит отметить если вы выберите больше диаметр цилиндра то грузоподъёмность увеличиться но уменьшиться скорость работы гидравлики.

В общем могу сказать что в целом это не сложный расчет который примерно дает представление о том как будет работать гидравлика. Не стоит так же забывать о то что обороты двигателя не всегда соответствуют номинальным и тут тоже пропадает кпд насоса.

А на этом у меня все, кому понравилась статья не забывайте ставить лайки. Всем спасибо, пока.

В этой статье мы рассмотрим как правильно производить подбор необходимого размера гидравлического цилиндра

Чтобы не допустить ошибки необходимо знать:

- эксплуатационные параметры;

- рабочие условия промышленной техники и специального оборудования.

Итак, как определить размер гидроцилиндра?

Этапы вычисления

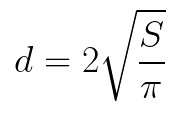

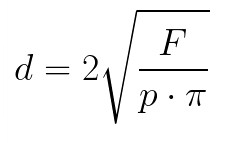

На первом этапе нужно определиться с минимальной величиной диаметра поршня или плунжера, который нужен для формирования заданного усилия при нужном давлении. Вычисления проводятся по формуле:

где d – диаметр; S – площадь поршня, которая равна:

где F – макс. нагрузка, р – давление масла.

Отсюда:

Таким образом, гидроинструмент нужен с таким поршнем, калибр которого не менее рассчитанной величины. Далее осуществляется поиск по каталогу соответствующего гидроустройства.

Вычисление фактического усилия при заданном давлении в гидравлике делается на следующем этапе. Дополнительно надо определить следующие показатели:

- объемы полостей плунжера и штока;

- расходные коэффициенты для обеспечения оптимального цикла движения.

Эти показатели можно вычислить, воспользовавшись онлайн калькулятором или помощью менеджера.

Как точно измерить габариты составных частей гидроцилиндра

Габариты штока можно определить по модели старого устройства обычным штангенциркулем. При этом лучше замерить внутренний диаметр, так как наружный не несет полную информацию.

Затем замеряется длина рабочего хода штока. При отсутствии специальных инструментов такая задача наиболее трудна. Поэтому наиболее подходящим для измерений является сложенное положение цилиндра. В этом случае можно найти межосевое расстояние. По измеренным данным профессионал поможет в выборе гидравлической техники.

Упрощенно параметры гидроцилиндра маркируются по шаблону: ХХХ . ХХ х ХХХ, где первое число внутренний калибр гильзы, второе – внешний диаметр штока, третье – ход штока. Еще добавляют числа обозначающие межосевое расстояние в сложенном положении и конструктивное исполнение базового цилиндра.

Таков обычный процесс подбора гидроцилиндра. Фактически выбор происходит с учетом некоторых особенностей. Это различные виды и их конструктивное исполнение. К примеру, крепежные части некоторых телескопических добавляют объем всей конструкции. В соединении или закреплении корпуса механизма могут применять подшипники ШС, а в другом исполнении – втулки.

Расчет гидроцилиндров

Калькулятор поможет определить усилия выдвижения и втягивания штока гидроцилиндра при определенном диаметре поршня и штока.

Входные данные:

Диаметр поршня, D:

Диаметр штока, d:

Давление:

Ход гидроцилиндра, L:

Время полного выдвижения:

Выходные данные:

Требуемая производительность гидростанции:

Таблица типовых соотношений размеров поршня и штока

|

Диаметр поршня, мм |

32 | 40 | 50 | 63 | 80 | 100 | |||||

|

Диаметр штока, мм |

16 | 25 | 28 | 28 | 30 | 35 | 40 | 40 | 45 | 50 | 70 |

|

Диаметр поршня, мм |

120 | 140 | 160 | 180 | 200 | 250 | ||||||

|

Диаметр штока, мм |

70 | 80 | 80 | 90 | 90 | 100 | 100 | 110 | 110 | 140 | 140 | 160 |

- По условиям компоновки находят присоединительные и габаритные размеры

- Из условий внешней нагрузки определяют расчетное значение усилия приведенного к штоку гидроцилиндра

- Выбирают диаметр гидроцилиндра при усилии, необходимом для преодоления внешней нагрузки• Определяют исполнение гидроцилиндра и способ его крепления

- Определяют ход штока гидроцилиндра

- Для обеспечения требуемого усилия выбирают номинальное давление

- Выбирают цилиндр с нужным диаметром поршня и штока с учетом значения скорости• Исходя из заданной скорости перемещения штока определяют расход рабочей жидкости.

Детальное устройство гидроцилиндров

Можно сказать, что гидроцилиндр это объемный гидродвигатель, в котором выходное звено совершает возвратно-поступательное движение.

Гидравлический цилиндр позволяет преобразовать гидравлическую энергию потока жидкости в механическую – выходного звена, которым может являться шток, плунжер, поршень.

Типы гидроцилиндров

В зависимости от конструкции различают несколько видов гидравлических цилиндров.

• Двухпозиционные

• Многопозиционные

• Одноступенчатые

• Телескопические

• Одностороннего действия

• Двухстороннего действия

• С торможением

• Без торможения

• Плунжерные

• Мембранные

• Сильфоныне

• Поршневые

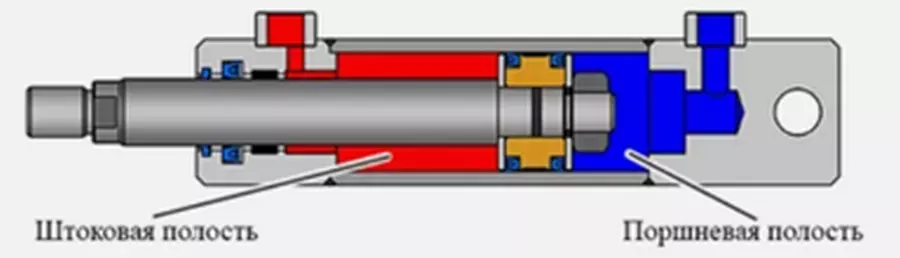

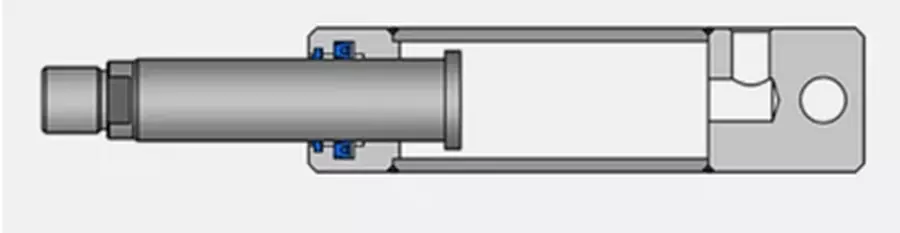

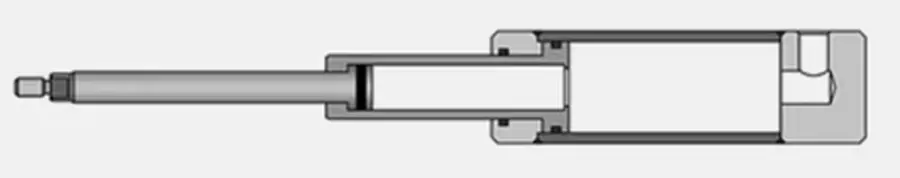

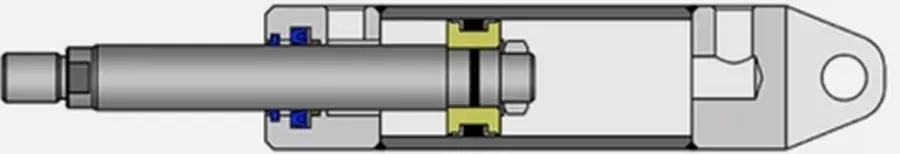

Устройство гидроцилиндра двухстороннего действия

Гидравлические цилиндры двухстороннего действия имеют две разделенные герметичные рабочие полости, в которые по разным трубопроводам подводится жидкость. Гидроцилиндры двухстороннего действия могут передавать развиваемое усилие как в прямом, так и в обратном направлениях. Самой распространенной конструкции гидроцилиндра двухстороннего действия является гидроцилиндр с односторонним штоком.

Гидроцилиндр с односторонним штоком

Основные элементы конструкции двухстороннего гидроцилиндра с односторонним штоком показаны на рисунке.

1. шток

2. передняя крышка

3. гильза

4. поршень

5. гайка

6. задняя крышка

7. грязесъемник

8. манжета штоковая

9. кольцо, направляющее штоковое

10. манжета поршневая

11. кольцо резиновое

12. кольцо направляющее поршневое

Рабочая жидкость от насоса, через распределитель направляется в одну из полостей (поршневую или штоковую), противоположная полость соединятся со сливом.

Принцип работы гидроцилиндра

При поступлении жидкости в поршневую полость шток гидроцилиндра выдвигается, при необходимости преодолевая усилие нагрузки. При поступлении рабочей жидкости в штоковую полость шток гидроцилиндра втягивается.

Выдвинуть шток. Нейтральное положение. Втянуть шток.

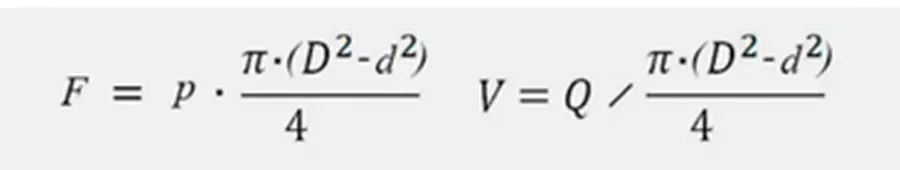

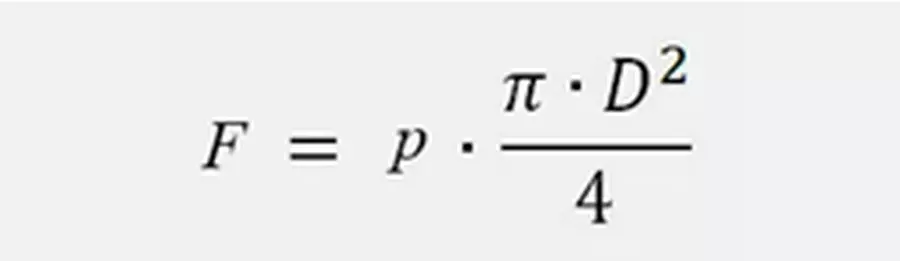

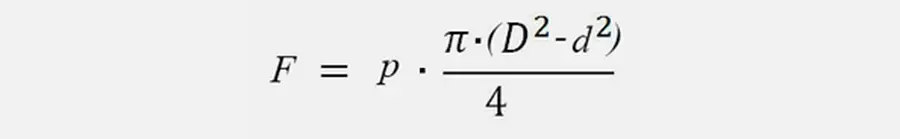

При поступлении жидкости в поршневую полость усилие, развиваемое гидроцилиндром можно вычислить по формуле:

При поступлении жидкости в штоковую полость эффективная площадь изменится, из площади поршня необходимо вычесть площадь штока.

Герметичность рабочих камер обеспечивается манжетными уплотнениями, не позволяющими перетекать жидкости из поршневой полости в штоковую. В крышке гидроцилиндра также устанавливают манжету для уплотнения штока, и грязесъемник для предотвращения попадания частиц загрязнения в полость цилиндра.

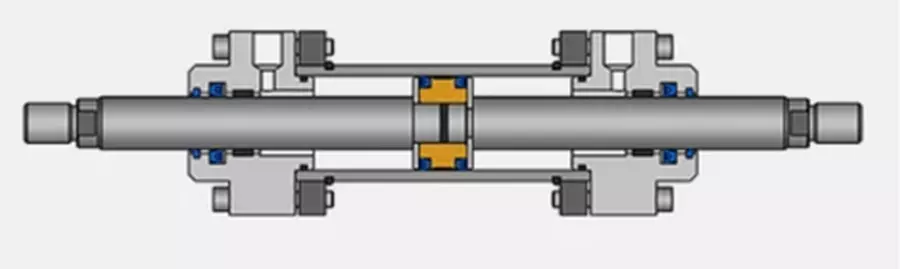

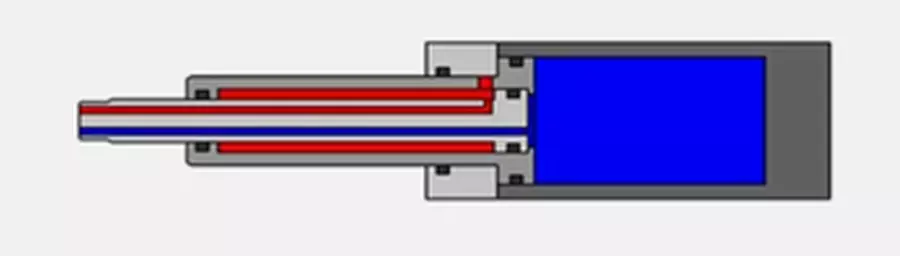

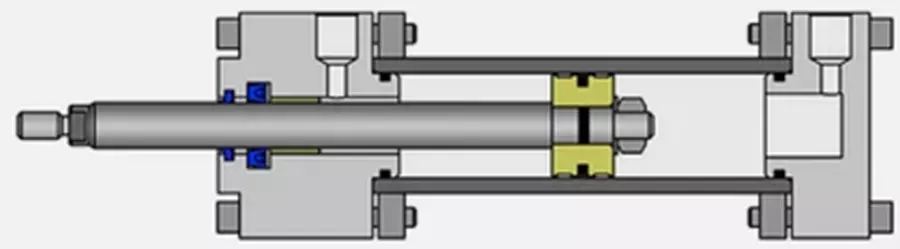

Гидроцилиндр с двухсторонним штоком

Усилие и скорость перемещения поршня со штоком при прямом и обратном ходе будут различными. Если необходимы одинаковые усилия или одинаковы скорости перемещения выходных звеньев, то используют гидроцилиндры с двухсторонним штоком.

В гидравлических цилиндрах этого типа один поршень связан с двумя штоками.

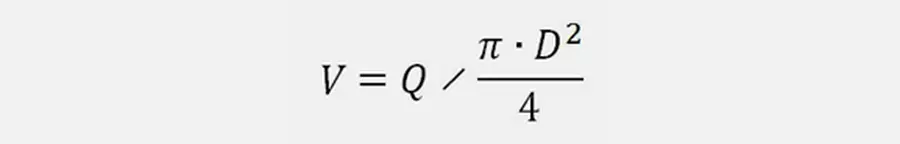

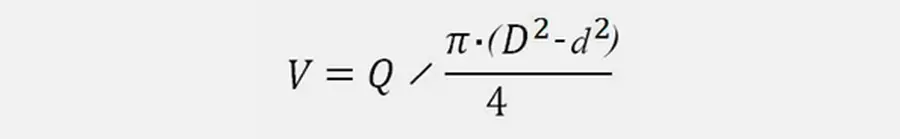

Для вычисления скорости и усилия гидроцилиндра с двусторонним штоком, можно применять формулы:

Наибольшее применение гидроцилиндр с двухстороннем штоком нашел на складцкой техники, в виде повторного гидроцилиндра руля. Также в виде рулевого гидроцилиндра он применяется и на многой другой спецтехники.

Устройство гидроцилиндров одностороннего действия

Гидроцилиндры одностороннего действия способны развивать усилие лишь в одном направлении. Обратный ход таких цилиндров осуществляется под действием пружины, силы тяжести, или внешнего воздействия на шток. Основным отличием таких устройств от плунжерных является возможность к созданию толкающего или тянущего усилия. Штоковая полость сообщается через сапун с атмосферой, однако попадания частиц пыли и грязи на рабочую поверхность не происходит.

Плунжерный гидроцилиндр

В гидроцилиндрах этого типа жидкость воздействует на плунжер, расположенный в рабочей камере. Обратный ход осуществляется за счет внешних сил или силы тяжести.

Плунжер способен передавать только усилие сжатия, величину усилия можно вычислить, используя зависимость:

Скорость перемещения плунжера будет зависеть от диаметра плунжера и расхода рабочей жидкости.

Применяемость такие гидроцилиндры нашли в основном на подъемниках, где возвратное движение происходит под массой груза. Например, гидроборт или складские подъемники.

Гидравлический цилиндр с пружинным возвратом

Гидроцилиндр с пружинным возвратом показан на рисунке.

При поступлении рабочей жидкости в поршневую полость осуществляется рабочий ход, пружина, расположенная в штоковой полости сжимается – шток выдвигается.

Обратный ход осуществляется за счет усилия пружины, поршневая полость при этом соединяется со сливом. Пружина может устанавливаться как в поршневой, так и в штоковой полости.

Применяемость таких гидроцилиндров в основном используется в прессах небольшой мощности до 100 т, так же используется там, где для движения нужен первый рывок, например, из-за особенностей угла крепления конструкции, в тех же гидробортах встречаются такие гидроцилиндры.

Гидроцилиндры специального исполнения

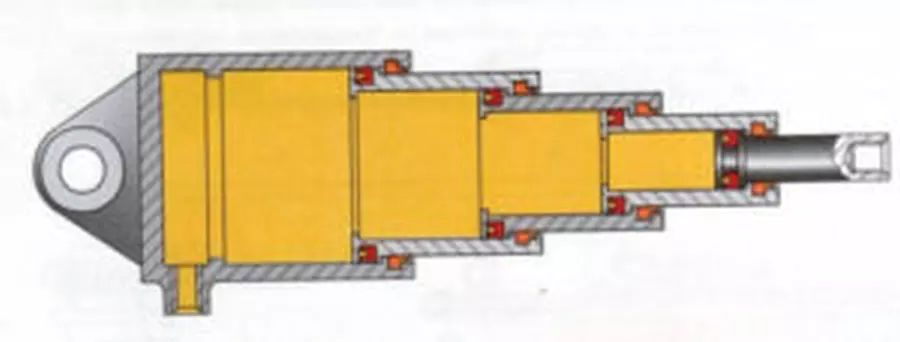

Телескопические гидроцилиндры

Свое название эти устройства получили за счет внешнего сходства с телескопами или подзорными трубами. Универсальность данных гидроцилиндров позволяет применять в их основе как односторонние, так и двухсторонние механизмы. В телескопических гидроцилиндрах один шток размещен в полости другого штока. Это позволяет получить большую величину перемещения выходного звена при неизменных габаритах, так как в телескопических цилиндрах ход может превышать длину гильзы.

Телескопический гидроцилиндр одностороннего действия

Рабочая жидкость подводится в полость цилиндра через заднюю крышку. Секции выдвигаются последовательно – в первую очередь движение начнет секция с наибольшей эффективной площадью, затем с меньшей. Скорость при выдвижении каждой последующей секции будет увеличиваться, а усилие падать, в связи уменьшением эффективной площади. По этой причине расчетным должно быть усилие на секции с минимальной эффективной площадью.

Обратный ход осуществляется под действием внешних сил, рабочая полость при этом соединяется со сливом.

Применение такие гидроцилиндры нашли в основном на самосвалах и высоких подъемниках, где требуется поднятие груза на большую высоту при наличии малых габаритов, а также при наличии постоянной обратной нагрузки которая и обеспечивает закрытие гидроцилиндра.

Телескопический гидроцилиндр двухстороннего действия

Отвод рабочей жидкости в представленной на рисунке конструкции осуществляется через шток.

Выдвижение секций, осуществляется в том же порядке, что и в телескопических гидроцилиндрах одностороннего действия.

Обратный ход обеспечивается подводом рабочей жидкости в штоковую полость, поршневая полость при этом соединяется со сливом.

Применение таких гидроцилиндров в основном используется на установках кран-манипулятор, требующее выдвижение и закрытия стрелы, под любым углом, не зависимо от наличия обратной нагрузки.

Комбинированные гидроцилиндры

Для увеличения усилия на штоке гидроцилиндра, при отсутствии возможности увеличения наружного диаметра, используют тандемные или последовательно установленные гидроцилиндры. Схема сдвоенного гидроцилиндра показана на рисунке.

В данном случае увеличение усилия достигается за счет добавления второй рабочей камеры и дополнительного поршня, что позволяет увеличить эффективную площадь гидроцилиндра.

Применяемость часто встречается как рулевого гидроцилиндра на тяжелых трех или четырехосных грузовиках типа MAN.

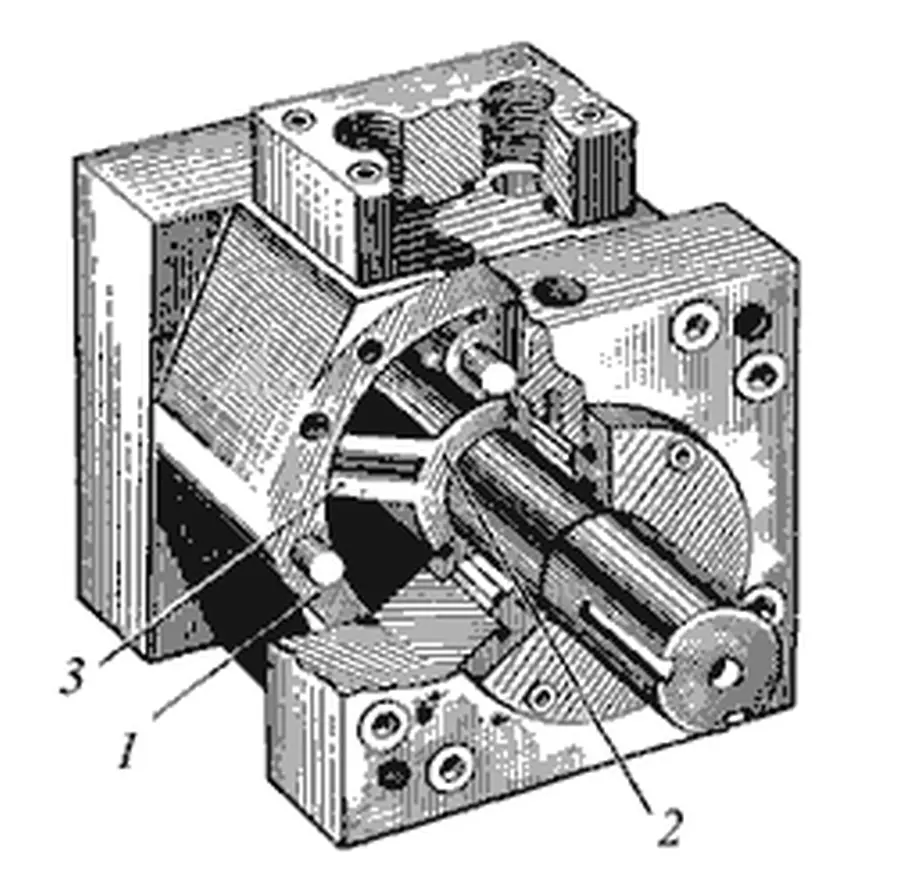

Моментные гидроцилиндры

По принципу действия моментные гидроцилиндры схожи с силовыми гидроцилиндрами. Главное отличие заключается в том, что шток моментных гидроцилиндров выполняет не поступательные движения в прямом и обратном направлении, а вращательные. Угол поворота штока ограничен 360?.

Моментные гидроцилиндры также часто называют поворотными гидроцилиндрами, или просто подворотниками

Общий вид моментного гидроцилиндра.

Корпус (1) моментных гидроцилиндров имеет цилиндрическую форму. Внутри корпуса расположен поворотный ротор (2), который вращается на подшипниках. На роторе закреплена пластина (лопасть) (3). Неподвижная перемычка разделяет рабочую область гидроцилиндра на две полости. Поток жидкости от насоса подается в одну из полостей. Давление, создаваемое жидкостью, действует на пластину (лопасть), заставляя ротор вращаться в нужном направлении. Из другой полости жидкость поступает в распределитель, а затем в гидробак.

Рис.2. Условное обозначение моментного гидроцилиндра на гидравлических схемах.

Основная трудность при изготовлении моментных гидроцилиндров заключается в обеспечении их герметизации. Внутренняя герметизация может быть нарушена за счет недостаточной жесткости деталей гидроцилиндра. В качестве уплотнителей, рекомендуется использовать подшипники из текстолита, поскольку данный материал допускает удельное давление до 100 кгс/м2.

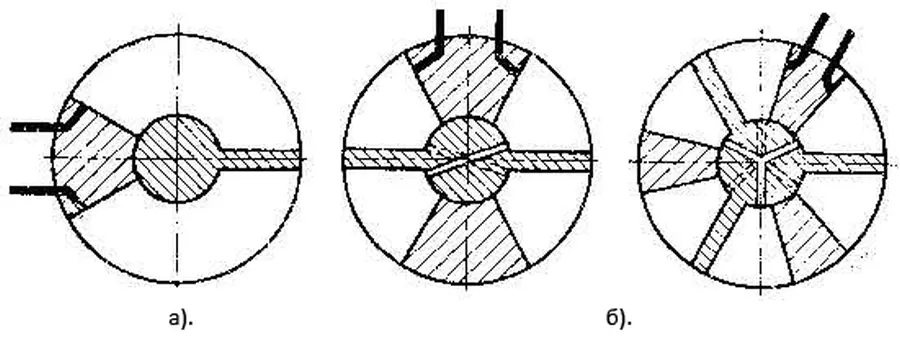

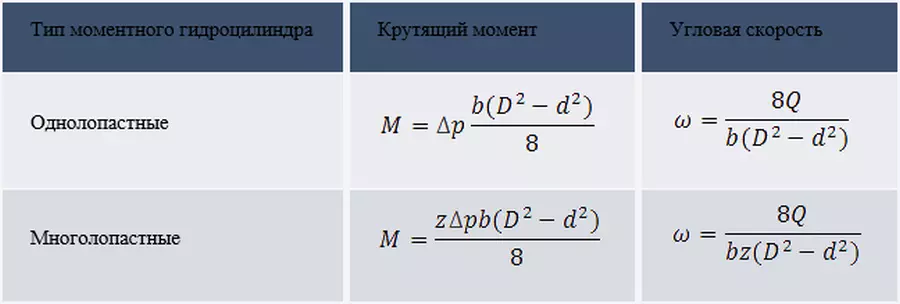

В зависимости от количества пластин (лопастей) моментные гидроцилиндры могут быть однолопастными (Рис.3.а) и многолопастными (Рис.3.б).

Рис.3. Принципиальные схемы, а). однолопастных и б). многолопастных моментных гидроцилиндров.

Расчет моментного гидроцилиндра сводится к определению крутящего момента и угловой скорости.

Где ?p – перепад давления между полостями гидроцилиндра, b – ширина пластины (лопасти), d – диаметр ротора, D – внутренний диаметр гидроцилиндра, Q – расход, z – число лопастей.

Гидроцилиндры выпускаются в основном на перепад давления 200-300 кгс/см2.

По сути моментные гидроцилиндры представляют из себя безынерционные двигатели, которые способны развивать большие крутящие моменты, вне зависимости от скорости движения. Их использование в большинстве случаев упрощает кинематику механизмов.

Моментные гидроцилиндры широко используют в сельскохозяйственной технике и машинах специального назначения. Их применяют для поворота ковша экскаватора, поворота платформы лесоукладчиков и любых других целей, требующих возвратно-поворотного оборудования.

К явным преимуществам моментных гидроцилиндров можно отнести их компактность, по сравнению с гидроцилиндрами других типов, высокую прочность и эффективность при работе в жестких условиях эксплуатации.

Наши специалисты помогут вам выбрать из широкого ассортимента готовый гидравлический цилиндр поворотного типа или спроектируют и изготовят необходимый моментный гидроцилиндр по индивидуальному заказу.

Характеристики гидроцилиндров

Основные параметры гидроцилиндров можно разделить на несколько групп.

Геометрические параметры

• Диаметр поршня (гильзы), иногда его называют диаметром гидроцилиндра, наиболее распространенными являются диаметры: 10, 12, 16, 20, 25, 32, 40, 50, 63, 80, 100, 125, 160, 200, 250, 320, 400, 500, 620, 800 миллиметров.

• Диаметр штока, стандартизированы следующие диаметры штоков гидравлических цилиндров: 4, 5, 6, 8, 10, 12, 16, 20, 25, 32, 40, 50, 63, 80, 100, 125, 160, 200, 250, 320, 400, 500, 630, 800 миллиметров.

• Ход – величина максимально возможного перемещения поршня со штоком или плунжера гидроцилиндра

Гидравлические параметры

• Номинальное рабочее давление – давление, при котором гидроцилиндр будет работать в номинальном, расчетном режиме, при этом сохраняя параметры работы и надежности, гарантированные производителем. Величина давления в гидроцилиндре определяется значением нагрузки, при этом она может быть ограничена настройки предохранительного или редукционного клапана. При отсутствии нагрузки давление в цилиндре обуславливается только потерями на трение.

• Расход жидкости, поступающий в гидроцилиндр.

Механические параметры

• Усилие, развиваемое гидроцилиндром – пропорционально давлению и эффективной площади, на которую воздействует жидкость.

• Скорость перемещения штока – определяется величиной расхода жидкости, поступающей в гидроцилиндр и его эффективным диаметром.

Расчет гидроцилиндра

Попробуем разобраться как характеристики гидроцилиндра связаны между собой, и как на них влияют параметры работы гидропривода.

При поступлении жидкости в поршневую полость жидкость воздействует на поршень, усилие, развиваемое гидроцилиндром в этом случае будет пропорционально давлению и площади поршня пример формулы показан ниже:

Скорость перемещения поршня со штоком будет зависеть от диаметра поршня и расхода жидкости пример формулы приведен ниже:

При подаче жидкости в штоковую полость гидроцилиндра, давление будет воздействовать на кольцевую поверхность, образованную наружными диаметрами поршня и штока. Усилие в этом случае можно вычислить, используя зависимость:

Скорость перемещения поршня при подводе жидкости в штоковую полость будет зависеть не только от диаметра поршня и расхода, но и от диаметра штока:

Типовые конструкции гидроцилиндров

Несмотря на огромное разнообразие конструкций гидравлических цилиндров существуют, типовые решения, применяемые при проектировании гидроцилиндров.

Гидроцилиндр на шпильках

Передняя и задняя крышка гидроцилиндров этой конструкции связаны шпильками (анкерами), гильза зажата между крышками цилиндра. Уплотнение поршня обеспечивается двумя манжетами.

Круглый гидроцилиндр

В представленной конструкции крышки крепятся к круглым фланцам, закрепленным с помощью сварки или резьбы на гильзе. Показанный на рисунке тип уплотнения поршня обеспечивает уплотнение в обоих направлениях.

Сварной гидроцилиндр

Это самый простой и распространенный вид гидроцилиндров, прост в сборке и надежен в эксплуатации, единственным недостатком такой конструкции является его трудоемкость при ремонте.

Чертеж гидроцилиндра

Конструкторская документация на гидроцилиндр должна включать в себя:

• сборочный чертеж гидроцилиндра

• спецификацию

Передняя крышка данного цилиндра имеет резьбовое соединение с гильзой, задняя крышка с проушиной приварена к гильзе. Поршень зафиксирован на штоке с помощью резьбовых втулок, зафиксированных от поворота с помощью штифта.

Уплотнения гидроцилиндра

Перемещение поршня и штока гидроцилиндра осуществляется за счет поступления рабочей жидкости в одну из герметичных полостей.

Усилие, развиваемое цилиндром, определяется давлением и площадью поршня. Для создания высокого давления в полости гидравлического цилиндра необходимо обеспечить его герметичность, то есть надежно уплотнить поршень и шток.

Уплотнения между гильзой и поршнем цилиндра называют поршневыми.

Между штоком и передней крышкой также необходимо обеспечить герметичное соединение, при этом, сохранив возможность линейного перемещения.

Уплотнения между штоком и передней крышкой гидравлического цилиндра называют штоковыми.

Грязесъемник не допускает попадания загрязняющих частиц в полость гидравлического цилиндра.

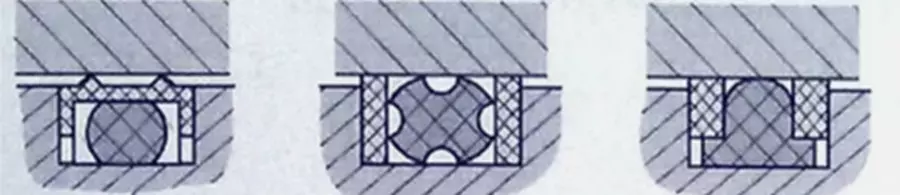

Поршневые уплотнения

В зависимости от условий работы, и требований, предъявляемых к гидроцилиндру, могут использоваться различные типы поршневых уплотнения. Самым распространённым уплотнением является так называемое уплотнение ТПМ, это сборное уплотнение включает в себя не только саму манжету, но направляющие опорные кольца. Недостаток такого уплотнения — это не очень высокое рабочее давление до 200Br.

Поршневое уплотнение двойного действия для средних условий работы содержит фигурное резинотканевое кольцо, по бокам которого установлены фасонные кольца против выдавливания и примыкающие к ним опорно-направляющие кольца из стекло-наполненного полимера. Этот компактный уплотнительный узел устанавливается в простую по геометрии посадочную канавку с нежесткими допусками. Срок службы таких уплотнений составляет 20 лет.

Поршневое уплотнение для тяжелых условий работы содержит опорно-направляющее кольцо из феноло-альдегидного полимера и специального уплотнения, состоящего из фторопластового динамического уплотнительного элемента, усиливающего элемента из специальной резины и двух колец против выдавливания. Такие высокоэффективные уплотнения применяются при высоком давлении (до 60 МПа), требуют незначительных размеров посадочных канавок и легко собираются в моноблочном поршне.

Кольцевые уплотнения

Изготавливаются, как правило из резины. Кольца могут быть различного профиля и сечений.

В основном применяются в пневматике.

Поршневые разрезные кольца

Не обеспечивают такой герметичности как манжеты, однако способны работать при очень высоких температурах.

Манжеты

Наиболее распространенный и совершенный тип поршневых уплотнений. Манжеты обеспечивают высокую герметичность и надежность. Они могут быть изготовлены из резины, полиуретана и других полимеров. Устанавливаются манжеты в специальные канавки. Для надежной центровки поршня в гильзе совместно с манжетами используются разрезные направляющие кольца.

Иногда в цилиндрах двухстороннего действия устанавливают две манжеты, развернутые в разные стороны. Обычно их используют высокими для цилиндров с не частым рабочим циклом и без направляющих опорных колец поршня.

Манжеты также имеют различную конфигурацию и исполнения в зависимости от технического задания и нагрузок гидроцилиндра, обеспечивают манжеты хорошую герметичность, а также выдерживаю хорошие нагрузки. Недостаток работы плохое обеспечение герметичности при наличие высоких температур.

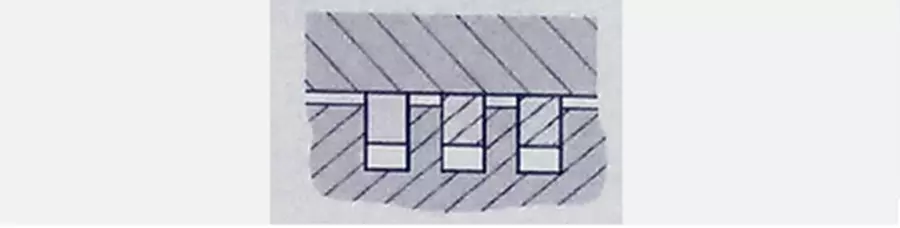

Штоковые уплотнения

Штоковый уплотнительный узел содержит опорно-направляющее буферное, уплотнительное кольца и грязесъемник. Буферное кольцо содержит фасонный круглый элемент из фторопласта и подпорного круглого резинового кольца. Буферное кольцо служит для компенсации скачков давления, возникающих в рабочих полостях гидроцилиндра. Это кольцо существенно увеличивает срок службы штоковых уплотнений и повышает их надежность. Уплотнительное U – образное манжетное кольцо выполнено из полиуретана.

Кольца

Обычные резиновые кольца различного сечения, основное применение пневматика и гидравлика с небольшими давлениями и нагрузками.

Шевронные уплотнения

Представляет собой набор шевронных манжет, которые расположены между опорным и нажимным кольцами.

Это не плохой вариант использования манжет для больших и тяжелых гидроцилиндров с большими диаметрами и не очень большим рабочим давлением. В основном такие манжеты изготавливают из резинотканевого материала, для габаритных и объемных гидроцилиндров где демонтаж-монтаж такого гидроцилиндра очень сложный и трудоемкий процесс. Данный вид манжет имеет возможность регулировке при износе, что увеличивает срок службы до ремонта.

Грязесъемник

Защита от загрязнений важная часть конструкции гидроцилиндра, ведь попадание частиц под манжету может повлиять на герметичность. А так же на преждевременный износ гильзы и штока.

Грязесъемники изготавливаются из резины или полиуретана. Их профиль позволяет снимать частицы грязи и других внешних загрязнений, налипшие на шток.

Установка сопутствующих агрегатов

Гидрозамки

Необходимость установки данного элемента базируется на том, к какому типу принадлежит гидроцилиндр и для каких целей используется. Для одностороннего устройства характерно наличие седла, запорно-регулирующего элемента в форме шарика, поршня с толкателем, а также пружины. Принцип работы гидроцилиндра и его замка заключается в том, что при отсутствии давления в линии управления рабочая жидкость перетекает из одного канала в другой, тем самым сдвигая шарик. Однако обратного хода не происходит, потому как под действием потока запорно-регулирующий элемент крепко прижимается к седлу. Если же давление в линии управления присутствует, то рабочая жидкость беспрепятственно перемещается между двумя каналами. Такое дополнительное оборудование используется для получения более высокой безопасности и надежности работы гидроцилиндра, где исключаются возможные перетечки как поршневой полости, так и сопутствующих правильной работе гидроцилиндра оборудовании.

В сдвоенном гидрозамке совмещаются сразу два обратных клапана. Они располагаются в одном корпусе так, что линия управления каждого из них соединяется со входом другого. Принцип работы гидрозамка гидроцилиндра в таком случае основан на том, что рабочая жидкость движется в обратном направлении только при наличии давления в отсеке. При этом каждая из двух сторон механизма работает независимо.