Диаметры

штуцеров (см. рис.6) рассчитывается по

уравнению (60), при этом допустимые

скорости потоков Wдоп

принимаются в соответствии с табл.3.

Плотность

жидких продуктов холодного орошения

ρх,

сырья ρF

и кубового остатка ρR

рассчитывается в зависимости от

температуры и состава:

=

+

, откуда ρХ

= 750 кг/м3;

=

, откуда ρF

= 800 кг/м3;

=

, откуда ρR

= 950 кг/м3.

Плотность

паров, поступающих из кипятильника

колонны ρП.R.

, и паров, уходящих с верха колонны ρП.D.

, рассчитывается при соответствующих

температурах и давлениях:

ρП.R.

=

·

= 0,72 кг/м3;

ρП.D.

=

·

= 1,25 кг/м3.

Диаметр

штуцера А для вывода паров из колонны

в дефлегматор:

dА

=

= 0,37 м.

Принимаем

по ГОСТ 12830-67 dА

= 400 мм [22, с.218].

Диаметр

штуцера В для ввода холодного орошения:

dВ

=

= 0,043 м.

Принимаем

по ГОСТ 12830-67 dВ

= 50 мм.

Диаметр

штуцера С для ввода сырья:

dС

=

= 0,05 м.

Принимаем

по ГОСТ 12830-67 dС

= 50 мм.

Диаметр

штуцера К для вывода кубовой жидкости

в кипятильник колонны:

dК

=

= 0,1 м.

Принимаем

по ГОСТ 12830-67 dК

= 100 мм.

Диаметр

штуцера Е для ввода паров из кипятильника

колонны:

dЕ

=

= 0,48 м.

Принимаем

по ГОСТ 12830-67 dЕ

= 500 мм.

8.9. Определение толщины тепловой изоляции колонны

Выбираем

в качестве теплоизоляционного материала

стеклянную вату, для которой коэффициент

теплопроводности λиз

= 0,05 Вт/(м·К) [7, с.512]. Принимаем температуру

на внутренней поверхности изоляции

равной tст1

= 97°С, на наружной поверхности изоляции

tст2

= -10,4°С для зимних условий (см. рис.7).

Температуру окружающей среды для зимних

условий принимаем tср

= -20°С, для летних условий tʹср

= 18°С. Считаем, что тепловые потери зимой

составляют qпот

= 100 Вт/м2.

Так

как диаметр колонны является достаточно

большим (Д = 1,8 м), для расчета толщины

изоляции можно воспользоваться

соотношением (62) для плоской стенки,

предполагая, что Двн/Дн>0,5.

З

и м н и е у с л о в и я:

Из

левой части уравнения (62) рассчитывается

толщина изоляции:

δиз

=

=

= 0,054 м.

Коэффициент

теплоотдачи α рассчитывается по уравнению

(65):

α

= 9,74 + 0,07 ·[-10,4 – (-20)] = 10,41 Вт/(м2·К).

Расчетное

значение тепловых потерь qпот.р.

находится по правой части соотношения

(62):

qпот.р.

= 10,41·[-10,4 – (-20)] = 99,96 Вт/м2.

Так

как qпот

≈ qпот.р.

, никаких корректировок в значения ранее

принятых температур вносить не надо.

Проверим

условие применимости уравнения (62),

приняв толщину стенки колонны δст=8мм

(рис. 7):

=

=

>

0,5.

Принимаем

толщину тепловой изоляции равной δиз

= 0,054 м.

Проверим

температуру наружной поверхности

изоляции tʹст2

для летних условий. Для этого преобразуем

соотношение (62), подставив в него значение

α из уравнения (65):

=

9,74 · (tʹст2

– tʹср)

+ 0,07 · (tʹст2

– tʹср)2;

=

9,74 · (tʹст2

– 18) + 0,07 · (tʹст2

– 18)2

,

откуда

tʹст2

= 25°С.

Такая

температура tʹст2

= 25°С является допустимой.

Тепловые

потери летом составляют величину:

qʹпот.р.

=

= 65,4 Вт/м2.

8.10. Определение площади поверхности дефлегматора теплопередачи кипятильника и дефлегматора.

К

и п я т и л ь н и к.

Принимаем

коэффициент теплопередачи от греющего

пара к кипящей жидкости Кк

= 1200 Вт/(м2·

К)[7, с.169]. Расчетная площадь поверхности

теплопередачи кипятильника Fкр

определяется по уравнению (66):

Fкр

=

= 102,7 м2.

Согласно

ГОСТ 14248-79 принимаем в качестве кипятильника

кожухотрубный испаритель с паровым

пространством, имеющий площадь поверхности

теплообмена Fк

= 120 м2[13,

с.27].

Запас

площади поверхности теплообмена

кипятильника:

·

100 =

·

100 = 14%.

Д

е ф л е г м а т о р.

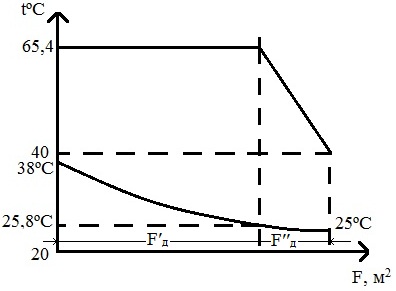

Расчетная

площадь поверхности теплообмена в

дефлегматоре Fд.р.

складывается из площади поверхности,

необходимой для конденсации паров Fʹд

и площади, необходимой для охлаждения

конденсата Fʹʹд

(рис.9):

Fд.р.

=

+

;

Рис.9.

Изменение температуры теплоносителей

в дефлегматоре.

Принимаем

коэффициент теплоотдачи в зоне конденсации

паровКʹд

= 800 Вт/(м2·К),

а в зоне охлаждения конденсата Кʹʹд

= 500 Вт/(м2·К)

[7, с.169].

Тепловой

поток в зоне конденсации паров (см.

тепловой баланс колонны):

Qʹд

=

·

1134,74 = 3724,7 кВт.

Тепловой

поток в зоне охлаждения конденсата:

Qʹʹд

=

·

2,77· (65,4 – 40) = 230,9 кВт.

П

р о в е р к а:

Qд

= Qʹд

+ Qʹʹд

= 3724,8 + 230,9 = 3955,6 кВт.

Температуру

в конце зоны конденсации паров tʹд

можно найти из уравнения:

tʹд

=

+ 25 =

+ 25 = 25,8ºС.

Средняя

разность температур в зоне конденсации

паров ∆tʹср

и в зоне охлаждения конденсата ∆tʹʹср:

∆tʹср

=

= 33,5ºС;

∆tʹʹср

=

= 25,4ºС.

Расчетная

площадь поверхности теплопередачи

дефлегматора:

Fдр

=

+

= 155,2 м2.

В

соответствии с ГОСТ 15120-79 принимаем в

качестве дефлегматора одноходовой

кожухотрубный теплообменник с площадью

поверхности теплообмена Fд

= 180 м2[13,

с.25].

Запас

площади поверхности теплообмена

составляет:

·

100 =

·

100 = 14%.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Подборы конструктивных элементов.

Рассчитываем диаметр штуцеров:

D = (7.1)

Чтобы рассчитать диаметр штуцеров, надо рассчитать объем, а для того чтобы найти объем, необходимо рассчитать плотность:

(7.2)

кг/м3

(7.3)

кг/м3

(7.4)

кг/м3

(7.5)

кг/м3

Находим объем исходной смеси:

(7.6)

м3

Находим объем кубового остатка:

(7.7)

м3

Находим объем флегмы:

(7.8)

м3

Находим выхода паров в верхней части колонны:

(7.9)

м3

По формуле 7.1 рассчитываем диаметр штуцеров:

(7.10)

м

(7.11)

м

(7.12)

м

(7.13)

м

DF = 50 мм

DW = 100 мм

DФ = 50 мм

DG = 200 м

Перечень используемой литературы

1. Плановский А.М., Рамм В.М., Каган С.З., Процессы и аппараты химической технологии., М., Химия, 1968 г.

2. Павлов К.Ф., Романков П.Г., Носков А.А., Примеры и задачи по курсу процессов и аппаратов химической технологии., Л., Ххимия, 1986 г.

3. Соколов В.Н., Машины и аппараты химических производств., Л., Машиностроение, 1982 г.

4. Лащинский А.А., Толчинский Л.Р., Основы конструирования и расчёты химической аппаратуры ., Машиностроение, 1970 г.

5. Дытнерский Ю.И., Основные процессы и аппараты химической технологии. Пособие по проектированию ., М., Ххимия, 1991 г.

6. Иоффе И.Л., Проектирование процессов и аппаратов химической технологии, Л., Химия , 1991 г.

Заключение

В ходе выполнения данного курсового проекта были рассчитаны материальный и тепловой балансы. Выполнен конструктивный расчёт проектируемого аппарата, в ходе которого определены основные размеры проектируемой колонны:

Диаметр колонны – 800 мм

Высота колонны -16500 мм

Определены диаметры штуцеров, подобранны стандартные конструктивные элементы.

Вычерчена графическая часть: общий вид аппарата и технологическая схема ректификационной установки.

Как правильно подобрать штуцер.

В данной статье хотелось бы рассмотреть, что такое штуцер и как правильно его подобрать.

Штуцер (разновидность соединительных элементов – “Фитингов”) – это ни что иное, как приспособление для соединения шланга с насосом. Штуцер представляет собой, металлическое или пластиковое изделие, на одном из концов которого нарезана внутренняя или наружная резьба, а на другом, так называемая елочка под шланг. Теперь, когда мы стали понимать что такое переходник (штуцер) хотелось бы подсказать как его правильно подобрать.

Очень часто нам звонят клиенты и просят подобрать необходимый штуцер и шланг, например, к насосу для перекачки дизельного топлива DB-60. В таком случае, мы обращаем внимание на то, что внутренняя резьба у насоса 1 дюйм и шланг подойдет диаметром 25 мм. Для этого необходимо приобрести штуцер 1”х25мм.

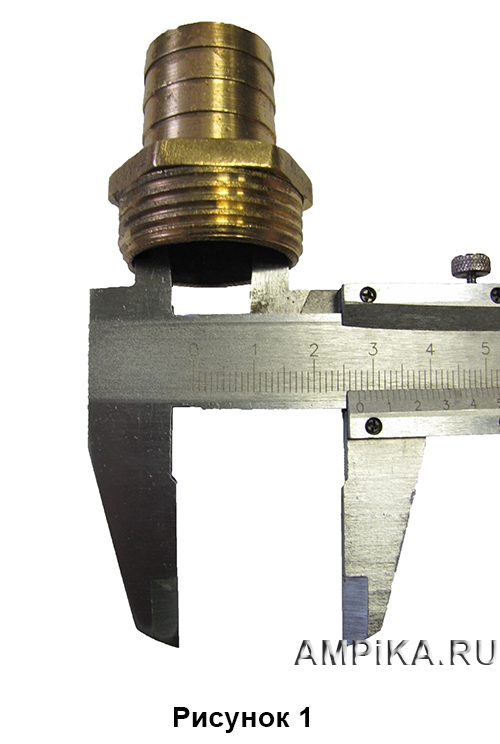

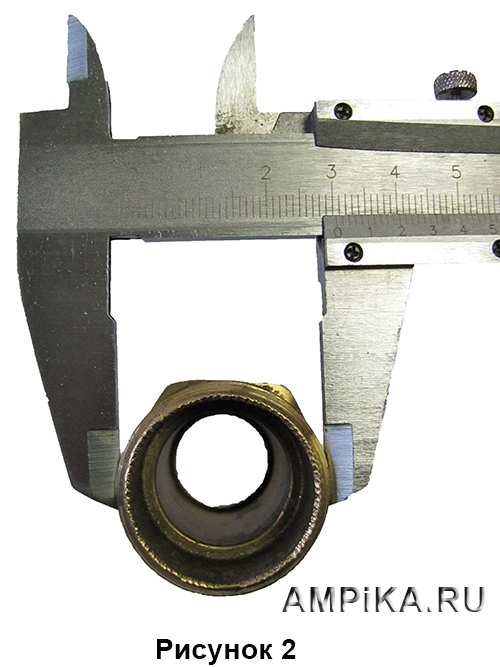

Стоит обратить внимание на такую проблему, многие считают, что 1 дюйм равен 25 мм. Это не так. Есть стандарт, по которому определяют, что у штуцера диаметром 1 дюйм условный проход, в районе резьбы, составляет примерно 2,54 см (рис. 1). При этом наружный диаметр однодюймового штуцера будет составлять 3,1 см (рис. 2).

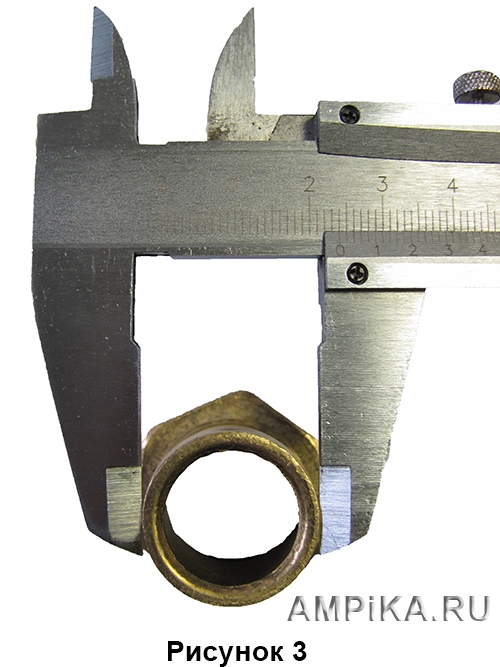

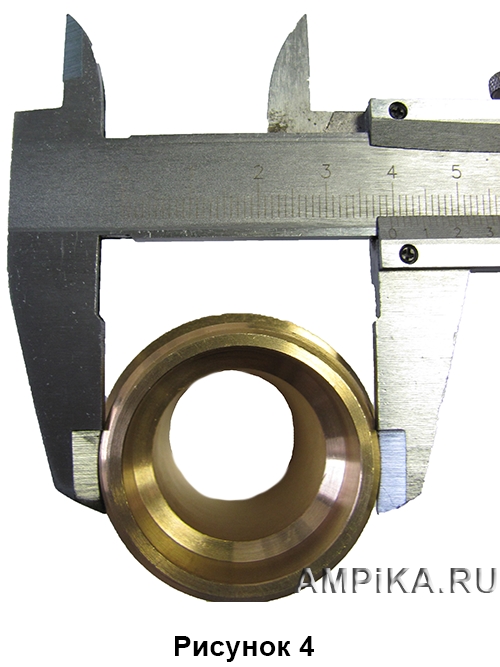

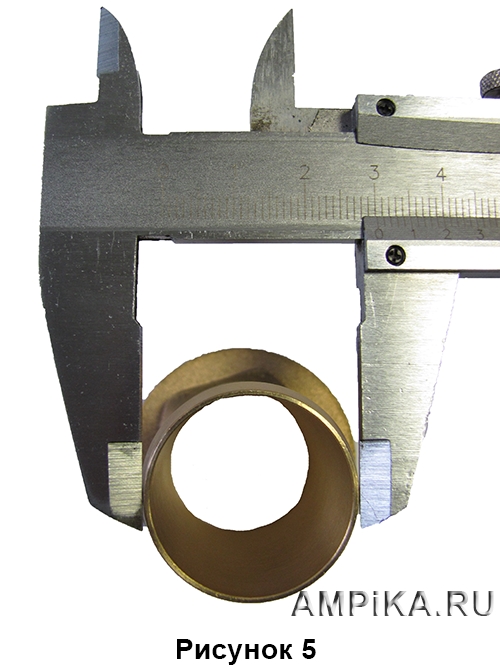

В районе «Ёлочки» штуцер имеет заужение, поэтому шланг подсоединяется 25 мм (рис. 3). По такой схеме подбираются и остальные переходники: диаметр 1 ¼” – наружный диаметр резьбы 39 мм (рис. 4) – шланг 32 мм (рис. 5)

С такое же проблемой сталкиваются и при подборе ручных насосов на скважины различных диаметров. Часто встречается скважина под таким названием как «абиссинская». Ее диаметр 1 дюйм, резьба нарезана наружная. Клиент сообщает нам о том, что у него скважина 31 мм и при его расчете насос ему нужен с резьбой 1 ¼”, допуская ошибку из-за незнания соотношений единиц измерения.

Ниже приведена таблица, по которой можно ориентироваться при выборе штуцеров (переходников):

| Штуцер | Диаметр резьбы в дюймах | Диаметр резьбы в миллиметрах | Диаметр шланга для подсоединения |

| 4”х110мм | 4” | 110 мм | 100 мм |

| 3”х75мм | 3” | 85 мм | 75 мм |

| 2”х50мм | 2” | 58 мм | 50 мм |

| 1 ½”х38мм | 1 ½” | 44 мм | 38 мм |

| 1 ¼”х32мм | 1 ¼” | 39 мм | 32 мм |

| 1”х25мм | 1” | 31 мм | 25 мм |

| ¾”х19мм | ¾” | 24 мм | 19 мм |

| ½”х16мм | ½” | 19 мм | 16 мм |