Пример решения задачи по расчету (и подбору по ГОСТ) диаметров поперечного сечения вала нагруженного крутящими моментами по условию прочности при кручении.

Задача

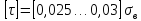

Подобрать размеры поперечного сечения вала (рис. 1) по условию прочности. На участках от сечения 1 до сечения 3 и от сечения 5 до сечения 6 наружный диаметр вала по конструктивным соображениям должен иметь одинаковый размер.

Рис. 1

На участке от сечения 1 до сечения 2 вал кольцевого поперечного сечения с n=dB/d=0,4. На участках от сечения 3 до сечения 5 вал подбирается только по условию прочности.

М = 1 кН∙м, [τ] = 80 МПа.

Другие примеры решений >

Помощь с решением задач >

Решение

Разбиваем вал на силовые участки, строим эпюру крутящего момента (рис. 1,б).

Определяем диаметры вала. На I, II и V участках наружный диаметр вала одинаков. Для них не возможно заранее указать сечение с наибольшим значением касательного напряжения, так как различные участки имеют различные типы поперечного сечения: I участок – кольцевое, II и V – сплошное круглое.

Приходится определять отдельно по условию прочности диаметры для каждого типа поперечного сечения по наиболее нагруженному силовому участку (то есть тому, на котором действует максимальный по абсолютной величине крутящий момент). Окончательно примем наибольший полученный диаметр.

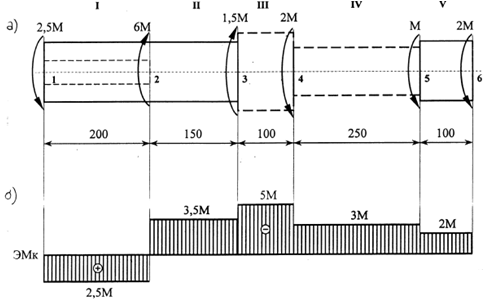

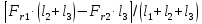

Для участка с кольцевым сечением:

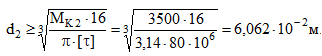

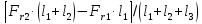

Для вала сплошного поперечного сечения

Окончательно принимаем наибольшее значение полученного диаметра, округленное до целого значения в большую сторону:

d1 = d2 = d5 = 61 мм;

dB1 = n∙d1 = 0,4∙61 = 24,4 мм.

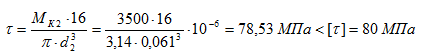

Наибольшее действующее на этих участках напряжение:

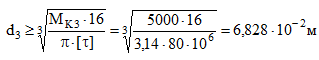

Диаметр вала на III участке (МК3 = 5М = 5 кНм):

Принимаем d3 = 69 мм.

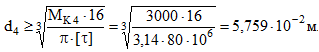

Аналогично диаметр вала на IV участке МК4=3М=3 кНм.

Принимаем d4 = 58 мм.

Другие примеры решения задач >

Сохранить или поделиться с друзьями

Вы находитесь тут:

На нашем сайте Вы можете получить решение задач и онлайн помощь

Подробнее

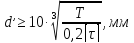

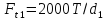

Диаметры

валов могут быть определены по условному

расчёту на кручение. Минимальные диаметры

валов рассчитываем по формуле:

где

кручении, МПа.

Материал

валов – Сталь 40Х:

Результаты

расчётов сводим в таблицу 6.

Таблица 6

|

Вал (рис. 3) |

Материал |

Т. О. |

МПа |

МПа |

Т, Нм |

Расчётный |

Принятый |

|

|

|

||||||

|

0 |

Сталь 40Х |

У |

900 |

25 |

38,6 |

19,76 |

25 |

|

I |

Сталь 40Х |

У |

900 |

25 |

39,3 |

19,88 |

25 |

|

II |

Сталь 40Х |

У |

900 |

25 |

59,6 |

22,84 |

28 |

|

III |

Сталь 40Х |

У |

900 |

25 |

114,5 |

28,4 |

32 |

По

расчётному диаметру находим диаметры

участков под колесом и подшипником:

|

Валы |

0 |

I |

II |

III |

|

Принятый диаметр |

25 |

25 |

28 |

32 |

|

Диаметр под |

||||

|

Диаметр под |

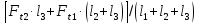

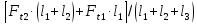

7 Проверочный расчёт

7.1 Проверочный расчёт вала II

Проверка

вала IIна изгиб и кручение.

Силы,

действующие на вал II:

–

окружная сила:

–

радиальная сила:

где

Осевая

сила отсутствует т.к. используется

прямозубая передача.

Расчёт

проводим по максимальному моменту

Расчёт

сил сведён в таблицу 7.

Таблица 7

|

Параметры |

Усилия |

||||

|

Наименование |

Обозн. |

|

|

|

|

|

Вращающий |

|

59,6 |

59,6 |

59,6 |

59,6 |

|

Делительный на на |

|

– 110 |

112,5 – |

150 – |

75 – |

|

Силы, |

|

– 1084 |

1060 – |

795 – |

1589 – |

|

|

|

395 |

386 |

289 |

578 |

Назначаем

в качестве опор вала IIподшипники шариковые однорядные ГОСТ

8338-75

Таблица 8

|

Параметры, наименование |

Обозначение |

Формула |

Результаты при зацеплении колёс |

||

|

Длина, мм |

|

С чертежа |

|||

|

Реакции опор, – в плоскости – – |

|

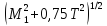

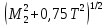

(R1x2+ R1y2)1/2 (R1x2+ R1y2)1/2 |

|||

|

Изгиб. моменты: – в плоскости – в плоскости – |

|

(M1x2+ M1y2)1/2 (M2x2+ |

|||

|

Вращ. момент , Нм |

Т |

(табл. 6) |

|||

|

Эквивалентный момент, Нм |

|

|

|||

|

|

|

||||

|

Диаметр вала в расчетном |

|

Внутренний диаметр |

|||

|

Эквивалентное – при перегрузках |

|

|

|||

|

Материал – предел текучести, МПа |

сталь |

– [4, с. |

|||

|

Допускаемое напряжение, |

|

|

|||

|

Условие статической прочности |

Примечание:

прочности по пределу,

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Расчет диаметра вала

Опубликовано 18 Июн 2014

Рубрика: Механика | Комментариев нет

…жесткость и прочность. Слишком большие – неоправданно увеличат габариты и стоимость привода.

Ответ на поставленный вопрос очень прост. Его дает расчет диаметра вала по алгоритму, представляющему собой всего одну простую формулу…

Но прежде, чем перейти непосредственно к расчетам, сделаем небольшое, но важное «лирическое отступление».

Считать мы будем диаметр вала, а не оси!

Отличие вала от оси заключается в функциональном назначении деталей. Вал передает крутящий момент от одной части привода к другой. Ось выполняет функцию элемента опоры вращения, и часто сама даже не вращается. Поэтому если ось обычно нагружена лишь изгибающими моментами и срезающими поперечными усилиями, то поперечное сечение вала в дополнение к перечисленным нагрузкам, всегда нагружено крутящим моментом! Именно крутящий момент, который вал должен передавать, определяет размеры его сечения на начальной стадии проектирования.

Точный расчет диаметра вала выполняется по стандартному общеизвестному алгоритму. Чертится расчетная схема, проставляются размеры, прикладываются нагрузки, рассчитываются и вычерчиваются эпюры сил, моментов, углов поворота сечений, прогибов во всех плоскостях, определяются наиболее нагруженные, так называемые – опасные сечения, и для них вычисляются диаметры.

Однако на начальной стадии проектирования выполнить вышеизложенный алгоритм не представляется возможным из-за отсутствия многих входящих параметров. Еще не известны геометрические размеры узла, не выполнен расчет передач и не определены точные значения нагрузок. Точный расчет обычно выполняется как проверочный после эскизной проработки проекта.

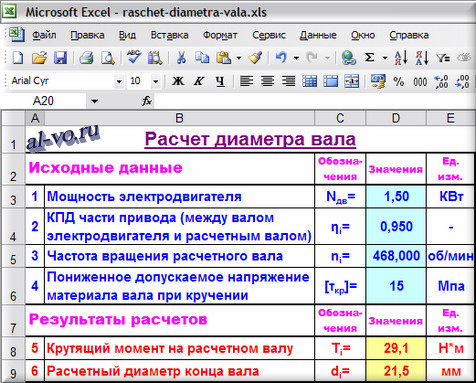

Включаем программу MS Excel или программу OOoCalc и приступаем к рассмотрению практического примера.

Продолжим расчет в Excel привода ленточного конвейера, начатый в статье «Кинематический расчет привода». Первый этап – расчет кинематики привода и выбор электродвигателя нами уже был выполнен. Кинематическую схему привода можно посмотреть, если есть необходимость, обратившись к вышеуказанной статье.

Далее нам предстоит подобрать или спроектировать ременную передачу, одноступенчатый зубчатый цилиндрический редуктор, цепную передачу и вал барабана ленточного конвейера.

В этой статье мы решим небольшую локальную задачу – выполним проектировочный расчет диаметра входного конца быстроходного вала редуктора. Диаметры всех других валов привода определяются аналогично.

Для того, чтобы выполнить расчет в Excel, нам необходимо знать крутящий момент, действующий на этом валу и допускаемое напряжение при кручении для материала вала.

Исходные данные:

1. Мощность электродвигателя привода Nдв в КВт запишем

в ячейку D3: 1,50

2. КПД привода на промежутке между валом электродвигателя и расчетным валом ηi впишем

в ячейку D4: 0,95

(В данном случае это только КПД клиноременной передачи.)

3. Частоту вращения расчетного вала ni в об/мин введем

в ячейку D5: 468

(В данном случае: ni=nдв/u1=936/2=468.)

4. Допускаемое напряжение при кручении [τкр] в МПа внесем

в ячейку D6: 15

(Для наиболее распространенных сталей, используемых для изготовления валов – Сталь35, Сталь45 и Сталь40Х [τкр]=15…25 МПа)

Результаты расчетов:

5. Вычисляем крутящий момент, действующий на расчетном валу Ti в МПа

в ячейке D8: =30*D3*D5/ПИ()/D6*1000 =29,1

Ti=30000*Nдв*ηi/(π*ni)

6. Выполняем расчет диаметра вала, точнее, его входного конца di в мм

в ячейке D9: =(16*D9*1000/ПИ()/D7)^(1/3) =21,5

di=(16*Ti/(π*[τкр]))(1/3)

Замечания.

Величина допускаемого напряжения на кручение [τкр], участвующая в расчете диаметра вала, является существенно заниженной от реального значения для указанных сталей. Это сделано, чтобы учесть возможную вероятность существования дополнительных кроме кручения нагрузок на вал, в частности, изгибающих моментов.

При соединении валов с помощью муфты не следует выполнять диаметры выходных концов валов отличными друг от друга более чем на 20%.

Специалисту порой достаточно взглянуть на входной вал редуктора и вал правильно рассчитанного и подобранного двигателя, чтобы сделать вывод о достаточности мощности редуктора.

При выполнении чертежа вала все прочие диаметры кроме минимального — диаметра выходного конца — назначаются из конструктивных соображений, которые определяются размерами подшипников, размерами ступиц зубчатых колес, шкивов, звездочек, барабанов и технологией сборки узла.

Ссылка на скачивание файла: raschet-diametra-vala (xls 20,5 KB).

Другие статьи автора блога

На главную

Статьи с близкой тематикой

Отзывы

Определить диаметры валов сплошного и полого с отношением внутреннего диаметра к наружного. Установить разницу в расходе материала, проверить жесткость валов.

Определить диаметры валов сплошного и полого с отношением внутреннего диаметра к наружного . Установить разницу в расходе материала, проверить жесткость валов. Построить эпюру углов закручивания

для рационального сечения, эпюру касательных напряжений

для сечений, удовлетворяющих условиям прочности и жесткости.

Дано: n = 500 об/мин, Р1 = 90 кВт, Р2 = 80 кВт, Р3 = 60 кВт, Р4 = 50 кВт,

а = 0,1 м, с = 0,3 м, ,

,

.

= 0,75,

2.

Решение

1. Определим величины внешних вращающих моментов по формуле:

М =

кНм,

кНм, аналогично

М3 = 1,15 кНм, М4 = 0,96 кНм.

При равномерном вращении вала алгебраическая сумма внешних моментов равна нулю: М2 + М3 – М1 – М5 – М4 = 0, тогда М5 = 0.

По этим значениям строим эпюру крутящих моментов Мкр. (см. чертеж).

2. Определим диаметр круглого вала из условий прочности при кручении:

90 МПа, где

– полярный момент сопротивления поперечного сечения вала (круга). Тогда

. Отсюда найдем диаметр вала:

м = 46 мм.

Принимаем по ГОСТ 2590-71 d = 46 мм.

Кольцевого поперечного сечения:

м = 52 мм.

Принимаем по ГОСТ 2590-71 dн = 53 мм, тогда dв = 40 мм.

3. Определим диаметр круглого вала из условий жесткости при кручении.

Условие жесткости при кручении имеет вид:

– угол закручивания на один погонный метр,

– максимальный крутящий момент,

– жёсткость при кручении (

),

– допускаемый угол закручивания на 1 п.м.,

.

Для сплошного вала:

Тогда найдем диаметр вала из условия жёсткости:

отсюда м = 71 мм.

Принимаем по ГОСТ 2590-71 d = 75 мм.

Для пустотелого вала:

м = 78 мм.

Принимаем по ГОСТ 2590-71 dн = 80 мм, тогда dв = 60 мм.

Для обеспечения прочности и жесткости вала принимаем сечения большего диаметра: d = 75 мм. Для пустотелого вала: dн = 80 мм, dв = 60 мм. Площади поперечного сечения данных валов будут равны соответственно:

мм2,

мм2.

Окончательно принимаем вал кольцевого поперечного сечения с минимальной площадью, что выгоднее с точки зрения расхода материала при одинаковой нагрузке.

4. Построим эпюру углов закручивания. Для этого определим углы поворота сечений относительно начало отсчета, за которое примем крайнюю левую точку вала – А.

Жесткость вала: =

Нм2

Угол поворота сечения В относительно сечения А равен

рад;

рад;

рад,

рад.

По полученным данным строим эпюру углов закручивания φ (см. чертеж).

5. Построим эпюры распределения касательных напряжений для сечений, удовлетворяющим условиям прочности и жесткости.

Круглое поперечное сечение: d = 75 мм.

=

(75

м)3 = 0,084

м3

Кольцевое поперечное сечение: dн = 80 мм, 0,75

(80

м)3

= 0,070

м3

(80

м)4

= 2,8

м3

МПа.

Рисунок. Эпюры распределения касательных напряжений

,

, ,

, ,

, ,

, ,

, ,

, ,

,

МПа

МПа