Что это такое? Длина сварного шва является важной характеристикой. Минимальный размер должен быть таким, чтобы обеспечивать соединение деталей при нагрузках на 20 % больше максимально допустимых. Можно выполнять сварку одним длинным швом или короткими отрезками.

Как ее рассчитать? При расчете длины используют формулы, куда подставляют данные из специальных таблиц. Выбор таблицы зависит от вида шва и материала, из которого сделаны детали.

Виды сварных соединений

Есть множество способов для сваривания металлических элементов. Поэтому выбирать сварное соединение необходимо индивидуально, его параметры будут отличаться в зависимости от расположения соединяемых деталей в пространстве.

Прежде чем приступать к определению длины сварного шва, необходимо разобраться с типом соединения:

- Угловой шов. Свариваемые элементы расположены под углом 90 градусов относительно друг друга. Для повышения прочности конструкции важно рассчитать нагрузку, воздействующую на швы.

- Стыковой шов. Детали размещают в одной плоскости так, чтобы одна продолжала другую, затем соединяют торцевые части элементов. Стыковой шов, который бывает прямым или косым, – наилучшее решение, поскольку в этом случае напряженность в области соединения будет наименьшей.

- Шов внахлест. Плоскости соединяемых элементов перекрывают друг друга. Этот метод применяется, когда толщина заготовок до 5 мм либо для укрепления сварного шва.

- Тавровый шов. Визуально напоминает угловой. Заготовки точно так же размещаются под прямым углом относительно друг друга, однако их сваривают торцами. Этот метод применяется в большинстве случаев. Объясняется это тем, что тавровое соединение экономичное и надежное, выполняется просто. Опираясь на методические указания, сварщик может максимально точно рассчитать общую длину сварного шва.

Читайте также: «Термическая сварка»

Далее рассмотрим, какие существуют виды длины сварных швов, а также как выполняется расчет. Профессионалы применяют формулы, чтобы упростить порядок вычислений. Также можно воспользоваться специальной онлайн-программой либо скачать ПО на компьютер. Все, что вам потребуется сделать, – указать параметры, полученный результат будет сверхточным.

Порядок расчета сварных стыков

Для определения нагрузки, на которую рассчитан сварной шов, необходимо тщательно отбирать исходные данные. Чтобы исключить или снизить риск ошибки при проведении расчетов, придерживайтесь описанного порядка действий:

- Прежде всего нужно узнать точные габариты, конфигурацию и расположение сварного шва в пространстве.

- Опасное сечение следует повернуть в сторону контактирующей со сварным стыком площади. Такой подход применяется в тех ситуациях, когда плоскость стыка на детали не соответствует проектному сечению. Когда будет произведен поворот, появится другое расчетное сечение с оптимальными характеристиками.

- Затем нужно вычислить новый центр масс, образовавшийся после поворота сечения.

- Далее перемещаем внешнюю нагрузку в получившийся центр масс.

- Приступаем к определению расчетных значений нагрузок, воздействующих на сечение. Нужно рассчитать крутящий и изгибающий момент, усилия поперечной и продольной направленности.

- Когда вы определите модуль напряжения, нужно найти точку, на которую воздействуют максимальные нагрузки. В данной точке внешние силы будут работать одновременно, поэтому вы сможете узнать их общее значение. Это – максимальный показатель, воздействующий на сечение.

- Определяем наибольшее потенциальное усилие, воздействующее на шов без негативного эффекта, то есть соединение не должно деформироваться или разрушаться.

- Заключительное действие – сравниваем показатели допустимого и максимального фактического значений. Так вы определите расчетное сопротивление, а также длину оценочного участка шва сварного соединения.

Действуя согласно этому алгоритму, вы сможете выполнить все расчеты правильно, а значит, нагрузка на металлоконструкцию будет безопасной. Чтобы проконтролировать себя, следует сделать проверку. Оптимальный вариант – когда проверочные расчеты выполняет другой человек, в этом случае существенно повышается вероятность, что результат получится объективным.

Но даже если расчетная длина сварного шва выбрана правильно, соединение будет надежным, если технология работы не нарушена. Так или иначе, но без расчета стыков не обойтись. Определив с высокой точностью нужные параметры, а также направления нагрузок, вы сможете выполнить сверхпрочный шов.

Исходные параметры для вычислений длины сварного шва

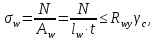

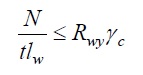

При определении суммарной длины сварного шва необходимо не допустить погрешности либо минимизировать их. Для этого важно выбрать параметры, влияющие на прочность стыка. Сжатие и растяжение металла определяем, используя данную формулу: NtlwRwyc.

Расшифровывается она следующим образом:

- Yс – коэффициент, показывающий условия, преобладающие на рабочем месте. Данный параметр является общепринятым, его можно найти в специальных справочниках, а затем подставить в формулу.

- N – наивысшая нагрузка, которую способен выдержать сварной шов.

- T – минимальная допустимая толщина стенок элементов.

- Lw – наибольшая длина сварного стыка. Определив этот параметр, его необходимо уменьшить на 2t.

- Rwу – сопротивление, параметр зависит от предела прочности соединения.

Выполнить правильно расчет длины сварного шва, а также спроектировать металлоконструкцию получится, если учитывать требования безопасности, а также способность такого соединения выдерживать нагрузки. Тогда конструкция будет стабильной.

Читайте также: «Глаза после сварки»

Если при монтаже металлоконструкции следует выполнить множество сварных швов, их нужно расположить оптимальным образом, распределив нагрузку равномерно между стыками. Рассчитать параметры можно с помощью математических вычислений. Если получившийся результат и длина сварного шва не соответствует ГОСТу, придется изменить конструкцию и снова провести расчеты.

Расчет сварного шва с угловым стыком

Чтобы определить минимальную длину сварного шва на отрыв, следует учитывать силу, направленную к центру тяжести. Выполняя подсчеты, необходимо выбрать сечение с высокой степенью опасности.

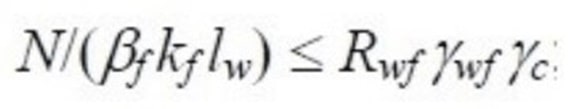

В этом случае используется данная формула: N/(fkflw)≤Rwfwfc.

Все показатели формулы оказывают влияние на прочность шва, не важно, какие металлы вы свариваете.

Расшифровывается формула следующим образом:

- N – наибольший показатель силы, оказывающей давление на шов;

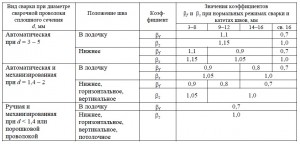

- ßf, ßz – коэффициенты, они есть в справочниках, не меняются в зависимости от типа металлов. Чаще всего их значение равно ßz = 1, а ßf = 0,7;

- Rwf – коэффициент сопротивления срезу. Узнать его также можно в справочнике или в таблицах ГОСТа;

- Ywf – показатель, который зависит от сопротивления материала. Например, для металла этот коэффициент равен 4200 кгс/см², соответственно, поправочный коэффициент будет 0,85;

- С – показатель, отражающий условия рабочей среды. Как и многие значения, его можно найти в специальных справочниках;

- Kf – толщина сварного соединения по линии сплавления;

- lw – общая длина стыка, которую уменьшили на 10 мм.

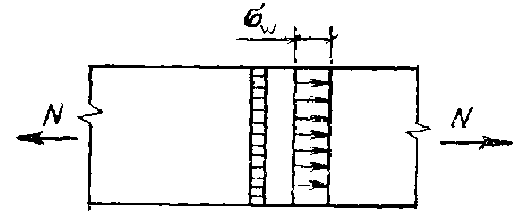

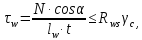

Расчет стыков, выполненных внахлест

Чтобы определить максимальную длину сварного шва внахлест, следует учитывать положение заготовки в пространстве, а также тип соединения. Дело в том, что при сваривании внахлест стыки бывают угловыми, фланговыми и лобовыми. Только все правильно рассчитав, вы сможете определить показатель наименьшей площади сечений, а также узнаете проектную прочность шва.

Определяя площадь шва, за основу берем минимальную высоту треугольного стыка. Если это ручная сварка, при этом катеты равны, искомый коэффициент будет равен 0,7. Когда сварочный аппарат автоматический либо полуавтомат, материал прогреется на большую глубину. Это значит, что коэффициенты нужно посмотреть в справочниках.

Длина сварного шва в зависимости от массы металла

Длину прерывистого сварного шва можно найти по формуле, в которой отражено соотношение массы наплава на один метр стыка: L = G/F × Y, расшифровывается она следующим образом:

- L – длина непосредственно самого соединения;

- G – вес наплава;

- F – площадь сечения;

- Y – удельный вес присадочного материала.

После проведения расчетов вы получите коэффициент, а затем умножите его на длину катета сварного шва.

Читайте также: «Рабочее место сварщика»

Достичь правильности вычислений получится с помощью практики. Помните о том, что результата с высокой точностью нельзя добиться с помощью какой-то одной формулы. Нужно покупать расходники с запасом 5-7 %. В ряде ситуаций удается сэкономить присадку, однако такие случаи достаточно редко происходят у тех сварщиков, кто занимается данной работой в течение длительного времени.

Дефекты, возникающие в результате неправильных расчетов

Если вы знаете обозначение длины сварного шва и умете выполнять все необходимые расчеты для угловых, тавровых, нахлесточных или стыковых швов, то сможете монтировать прочную и надежную металлоконструкцию. В случае, когда расчеты выполнены неправильно либо данный шаг вообще был пропущен, сварной шов будет с дефектами. Это приведет к тому, что конструкция быстро выйдет из строя, получится ненадежной, ее функциональность будет снижена.

Какие дефекты появляются чаще всего:

- Подрезы. Имеют вид канавок, образующихся по линии соединения либо рядом с ней. Их появление способствует тому, что шов быстро разрушается.

- Поры. Их нельзя обнаружить невооруженным глазом (за исключением поверхностных). Образование пор происходит за счет проникновения газов – это побочные продукты плавления металла и электрода.

- Непровары. Образуются из-за того, что сталь плохо прогрели, поэтому на стыке появляются пробелы.

- Посторонние включения. Данный дефект приводит к негативным последствиям: сварное соединение получается непрочным, растрескивается.

- Горячие или холодные трещины. Горячие трещины можно наблюдать, если сварка осуществлялась с нарушением технологии. К примеру, расходники неправильно подобрали. Холодные трещины образуются из-за окисления металла после остывания.

Читайте также: «Материалы для сварки»

Чтобы не допустить появления дефектов, нужно правильно выполнить все необходимые расчеты. Тогда сварной шов будет качественным, прочным и выдержит максимально допустимую нагрузку.

Калькуляторы сварочных швов

Даже если у вас нет опыта выполнения сложных расчетов, можно воспользоваться специальным калькулятором. С его помощью получится определить длину стыковых, точечных или угловых швов, а также вычислить подходящую длину сварного соединения. Используя подобный калькулятор, вы сможете проверить выполненные стыки с разной нагрузкой, а также направленностью прилагаемых усилий.

Читайте также: «Области применения сварки»

Проведя математические расчеты, удастся подобрать подходящий для определенных условий тип и длину сварного соединения, а также выбрать металл и расходники. Расчеты позволят правильно определить геометрию шва, провести проверку на прочность. Профессионалы не советуют для точечных соединений, электрозаклепок и стыков с разделкой кромок применять значения усталостной нагрузки.

Для подобных видов соединений расчет не осуществляется, поэтому результат окажется неточным. Также помните о том, что при вычислениях не стоит брать в расчет изменения параметров металлических заготовок, образующихся из-за температурных перепадов и появления остаточных напряжений.

Чтобы контролировать и определять реальные геометрические характеристики соединений, потребуется специнструменты. С их помощью вы с высокой точностью определите параметры и значения сварных швов. Комплект инструментов состоит из шаблонов и измерителей, созданных для определения выбранной характеристики.

С помощью новых методик и калькуляторов получится выполнить проект и сделать расчет выбранного вида сварки. Вы сможете определиться с подходящим типом соединения, материалом, габаритами, геометрией шва, а также проверить его на прочность.

Читайте также: «Как правильно варить электродом»

Длина сварного шва – ключевая характеристика, которую учитывают при монтаже металлоконструкций повышенной мощности, поскольку выполненные соединения должны выдерживать сверхнагрузки во время эксплуатации. От данного параметра зависят особенности будущего изделия. Специалист должен уметь выполнять все необходимые расчеты длины сварного шва, тогда он сможет соединять заготовки быстро и правильно.

Из этого материала вы узнаете:

- Требования к параметрам сварного шва

- Способы расчета длины сварного шва и прочих параметров соединения

- Расчет длины сварного шва от массы металла

- Вычисление длины катета сварного шва

Длина сварного шва является одним из параметров, которые влияют на прочность всего соединения. Производя расчеты стыка, необходимо учесть множество факторов: вид металла, массу свариваемых частей, напряжения и т. д. Только после этого можно определять длину и другие характеристики.

В зависимости от типа деталей и способа их соединения подходы к расчету длины будут меняться. В нашей статье мы расскажем, как вычислить этот параметр, что влияет на расчеты и какие требования предъявляются в нормативных актах.

Требования к параметрам сварного шва

Чтобы все детали соединялись между собой в соответствии с нормой и согласно определенной технологии, необходимо конструктивно выполнить проектирование самого сварочного соединения.

Следует помнить, что чем меньше объем сварки в самой конструкции, тем меньше сварочные деформации при использовании швов наименьшей толщины. Данные показатели можно выяснить благодаря расчетам или конструктивным соображениям.

Для более качественного выполнения работы не следует допускать близкого расположения швов друг к другу и образования швами замкнутых контуров. Кроме того, стоит избегать поперечной ориентации швов в стержне, растягивающих напряжение в тех случаях, когда концы стержня фиксируются во избежание смещения при сварке.

Сварные стыки балок выполняются встык, без накладок. Возможно два варианта сварки:

- Двусторонняя с полным проплавлением.

- Односторонняя с подваркой корня шва или на прокладках.

При этом концы выводятся на технологические планки, обрезаются и зачищаются.

В таблице показаны назначения катета углового шва:

Катет углового шва не должен быть выше, чем 1,2t, где t – толщина самого тонкого элемента соединения.

Расчетная длина углового шва не должна быть меньше 4kf (4 катета сварного шва) и не менее 40 мм.

Нахлестка не должна быть менее 5 толщин самого тонкого из свариваемых элементов.

Самая большая величина фланговых швов не должна превышать 85βfkf, потому что фактическое напряжение по длине сварочного шва будет располагаться неравномерно и некоторые участки по краям могут испытывать перенапряжение, а участки в середине, наоборот, недонапряжение в сравнении с расчетным показателем. Это не относится к тем видам швов, в которых усилие возникает на всем протяжении, например, в поясных швах балок.

Сваривание слишком толстого и тонкого металла выполнять не рекомендуется, так как за счет напряжения тонкий металл может изогнуться.

Способы расчета длины сварного шва и прочих параметров соединения

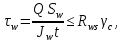

При расчетах длины сварочного шва прежде всего необходимо исключить или минимизировать погрешность параметров, влияющие на прочность стыка. В первую очередь это показатель сжатия и растяжения металла. Для определения этого процесса понадобиться формула:

где:

Yс – коэффициент, показывающий условия рабочего места. Этот показатель считается общепринятым и его можно найти в соответствующих таблицах. Необходимо подставить нужный показатель в формулу.

Rу – индекс сопротивления металла, который учитывает его текучесть. Его можно найти в специализированных справочниках.

Ru – второй показатель сопротивления металла. Его можно найти в справочниках.

N – показатель наибольшей допустимой нагрузки на стык.

T – значение самой тонкой толщины стенок свариваемых частей.

Lw – максимальная длина сварного шва. При расчетах данный параметр нужно уменьшить на 2t.

Rwу – сопротивление, которое зависит от максимальной прочности соединения.

При сварке разных металлов необходимо брать показатели Ru и Ry того металла, который будет менее прочным. Аналогичным образом поступают, когда нужно выполнить расчеты длины сварочного шва на срез.

При разработке металлоконструкций главное – учитывать не только требования и нормы безопасности сварного соединения, но и его допустимый уровень нагрузки. При необходимости создания нескольких сварных соединений важно правильно их распределить. Нагрузка при сварке должна быть распределена равномерно между каждым из стыков.

Параметры соединения рассчитываются путем математических вычислений. Если конечный результат оказался неудовлетворительным и неподходящим, то в конструктив нужно внести изменения, а потом пересчитать.

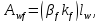

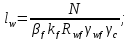

Допустимая длина сварочного шва на отрыв определяется с учетом силы, направленной к центру тяжести. Выбирается сечение с высокой степенью опасности и путем вычислений по данной формуле производят подсчет:

Вид металла в данном случае не будет влиять на прочность шва, а вот каждый показатель, представленный в формуле, будет. В ней:

N – максимальный показатель силы, оказывающий давление на стык.

ßf, ßz – коэффициенты из справочных таблиц, значение которых не будет зависеть от типа свариваемых металлов. Как правило, ßz = 1, а ßf = 0,7.

Rwf – значение сопротивления срезу. Берется этот показатель из справочников и таблиц ГОСТа.

Rwz – показатель сопротивления по линии сварочного шва. Значения можно найти в справочниках.

Ywf – поправочный коэффициент, показатель которого зависит от сопротивления металла. Например, если для металла показатель будет 4 200 кгс/см², то поправочный коэффициент будет равен 0,85.

С – коэффициент-показатель условий рабочей среды. Соответствующие значения можно найти в справочнике.

Kf – толщина стыка по линии сплавления.

Lw – общая длина стыка, уменьшенная на 10 мм.

В нахлесточных соединениях учитывается положение в пространстве и тип сварного примыкания, так как сам стык может быть как угловым, так и фланговым, и лобовым. Производимые вычисления позволяют не только получить данные по минимальной допустимой площади сваривания, но и показатели относительно проектной прочности линий стыков.

Чтобы вычислить площадь сваривания, в качестве базы берется высота условного треугольного шва. В ручной сварке этот показатель будет равен 0,7 при условии, что катеты равны. Если работа производится автоматическими или полуавтоматическими аппаратами, степень прогрева металла будет больше, соответственно, коэффициент изменится. Показатели необходимо брать из справочных таблиц.

Расчет длины сварного шва от массы металла

Для расчета длины сварочного шва есть определенная формула, в которой соотносится масса наплавки и протяженность одного метра спая.

Формула выглядит таким образом:

L = G/F × Y, где:

L – протяженность стыка, G – масса наплавляемого металла, F – площадь поперечного сечения, Y – показатель удельного веса присадки.

Полученные значения умножаются на метры, определяемые путем измерений. Для правильности исчислений лучше всего сначала посмотреть наглядный пример, в котором производят расчет длины сварного шва.

Важно помнить, что нет ни одной формулы, которая бы обеспечила стопроцентно точный результат. При покупке материала всегда оставляйте 5–7 % на запас. Опытные сварщики могут сэкономить на присадке, но для этого необходим соответствующий навык.

Вычисление длины катета сварного шва

Тяжелые объекты для сварки, такие как металлоконструкции и автомобили, должны выдерживать высокие нагрузки, поэтому для качественного соединения крайне важно провести точные расчеты, которые будут учитывать все параметры. Одним из них является катет шва (К).

Катетом шва называют одну из сторон самого большого условного треугольника с равными сторонами, который возможно вписать в поперечное сечение соединения (ГОСТ Р ИСО 17659-2009, вступивший в силу 01.07.2010 г.). Измерить эту сторону можно, опираясь на размеры свариваемых элементов.

При выборе стороны важно учитывать размеры заготовок, их положение и вид сварки. Подбор осуществляется для каждого элемента, но рассматривается в общем значении. Допускается использование шаблона для измерения в рамках домашнего хозяйства.

Соединение будет прочным, если у одинаковых сторон треугольника одинаковая длина. Актуально для элементов, расположенных под углом в 90°.

Виды соединений:

- стыковые (без скоса кромок, с односторонним, с V-образным, X-образным, криволинейным скосом);

- торцевые;

- внахлест;

- угловые (угол от 30°, односторонние, двухсторонние без скоса кромок, с одним или двумя скосами);

- тавровые (угол острый или прямой, односторонние, двухсторонние, без скоса кромок, с одним или двумя скосами).

Рассчитать длину катета сварного шва в зависимости от толщины материала можно только для трех видов швов: угловых, тавровых и внахлест. Подобные вычисления необходимо проводить при работе в промышленной сфере. От показателя этих расчетов зависит прочность спая, расход проволоки и ее диаметр.

Будьте внимательны! Если сторона треугольника длинная, из-за большей площади нагрева увеличится объем жидкого металла, расход присадки, значит, есть вероятность деформации изделия.

При сварке деталей разных размеров тоже учитывается длина катета. Все расчеты основываются на меньших показателях.

Объем наплавленного металла будет равен квадрату катета. К примеру, при увеличении К на 1 мм и длине сварочного шва 10 мм, расход проволоки будет увеличен на 20 %. Для сваривания материалов внахлест с толщиной до 4 мм, К = 4. Если это значение больше, тогда берется 40 % толщины и прибавляется еще 2 мм.

Угловые сварные соединения бывают:

- нормальные (без выпуклости и вогнутости) – К будет равен толщине металла;

- вогнутые – К = 0,85;

- выпуклые – К= s × cos45°, где s – ширина спая, cos45° = 0,7071;

- специальные (треугольник не равнобедренный).

При расчете длины катета сварочного шва, кроме всего прочего, важную роль играет способ сварки и текучесть свариваемого материала.

Полученный результат необходимо сверить с требованиями ГОСТ 11534-75 и ГОСТ 5264-80 или справочными материалами.

В домашних условиях для правильной сварки необходимо установить сторону треугольника, которая будет больше толщины на 1–1,5 мм. Так же можно определить показатель по таблице.

Помните, что К всегда меньше толщины самой тонкой детали, умноженной на 1,2. Длина сварного шва должна быть не менее, чем К, умноженное на 4.

Как правило, все расчеты достаточно условны, ведь на практике они базируются на следующих предпосылках:

- нагрузка распределяется равномерно по всей длине наплавленной присадки;

- разрушение возможно только по слою присадки, равному 0,7 К.

На самом деле целью проектировочных расчетов является определение самых подходящих размеров спая для того или иного значения растяжения и осевого напряжения.

Оптимальную протяженность наплавленной присадки по нагрузке на растяжение можно определить по следующей простой формуле:

L = F / ρ × [ρ], где:

L – протяженность спая;

F – планируемая реальная нагрузка на соединение;

ρ – допустимая нагрузка на соединение.

Оптимальная протяженность по осевому напряжению:

L = F / 0,7К × ρ.

Из этой формулы можно вывести формулу для расчета К при протяженности наплавленной присадки 1 м:

К = 0,7 × L × ρ,

К=0,7 × ρ.

Таким образом, К будет полностью зависеть от величины допустимой нагрузки.

Допустимые нагрузки относительно сжатия, растяжения и среза для различных методов сварки можно найти в специализированных таблицах и справочниках.

Важные аспекты при разработке проектной документации:

- Определяемся с выбором метода, вида сварки и марки электрода.

- Находим норму допустимой нагрузки.

- Рассчитываем длину сварочного шва и осевое напряжение.

- Конструируем чертеж соединения материалов.

- Уточняем размеры свариваемых элементов и технические показатели.

Для повышения качества исполнения сварки и минимизации лишних затрат при формировании проектной документации необходимо проводить определение точной длины катета шва от материала и оптимальной длины спая.

Рекомендуем статьи

- Типы сварных швов: отличия от соединений и описание разновидностей

- Чем отличаются металлы от неметаллов: физические и химические свойства

- Сталь Х12МФ: характеристики, состав, производство

Главное – получить прочные и качественные соединения при минимальных денежных затратах.

Этот показатель играет решающую роль в производственной сфере промышленных предприятий, которые занимаются изготовлением мощных металлоконструкций. Во время эксплуатации последние должны выдерживать тяжелые нагрузки.

Длина сварочного шва – одна из важнейших характеристик, которая определяет главные параметры готового изделия. Любому мастеру необходимо знать, как проводить правильные расчеты данного показателя, чтобы работа была выполнена качественно и надежно.

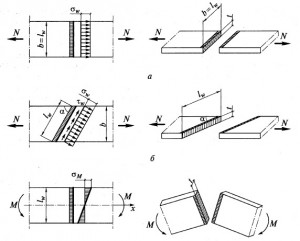

Сварные

швы встык рассчитывают по тем же формулам,

что и основное сечение, только напряжения

сравнивают не с расчетным сопротивлением

основного металла

,

,

а

с расчетными сопротивлениями сварных

швов

.

.

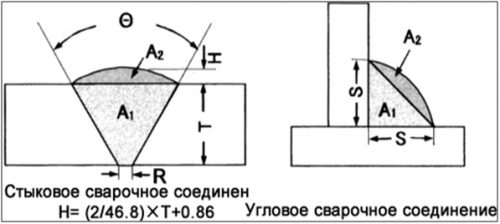

Рис.3.

Стыковое соединение

Чтобы

сечение в месте соединения не было

ослаблено, шов должен быть полным и

качественным без подрезов и непроваров

с полной заваркой концов. Наплавы

сварного шва расчетом не учитывается.

При действии осевой силы напряжение в

прямом стыковом шве проверяют по формуле

(1)

где

– расчетное сопротивление стыкового

соединения растяжению или сжатию;

– длина

сварного шва;

– толщина

свариваемых частей.

Чтобы

сделать стыковой шов при меньших

расчетных сопротивлениях сварного шва

растяжению равнопрочным основному

металлу соединяемых элементов, его

можно выполнить косым.

Рис.

4. Косой стыковой шов

В

этом случае напряжения в шве:

(2)

(3)

где

– расчетное сопротивление стыкового

сварного соединения сдвигу.

Угол

между направлением продольной силы и

косым швом должен быть не более 65

(практически он делается с заложением

1:2). При таком угле стык можно не проверять

на прочность.

В

приведенных формулах:

– наименьшая

толщина свариваемых элементов;

– расчетная

длина шва, равная фактической длине за

вычетом 2t

(учитывающих образования кратера и не

провары у концов шва). При выводе шва на

подкладки можно указанные 2t

не вычитать.

При

действии изгибающего момента и поперечной

силы напряжения в шве:

(4)

(5)

где

– момент сопротивления шва, равный

моменту сопротивления соединяемых

элементов;

– поперечная

сила, действующая в соединении;

– статический

момент сечения шва.

При

действии одновременно осевой силы и

изгибающего момента напряжения в шве

будут суммироваться:

(6)

Если

сварное соединение встык работает

только на срез, то

(7)

В

сварных швах встык, работающих одновременно

на изгиб и срез, должны быть проверены

приведенные напряжения по формуле:

.

.

(8)

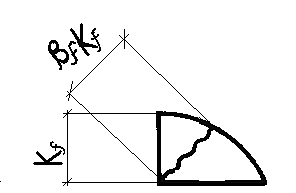

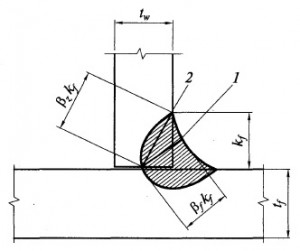

3.3 Расчет угловых сварных швов

Угловые

швы располагают в углах, образованных

гранями соединяемых элементов. Катетом

шва

называется

размер наименьшего из его катетов.

Рис.

5. Угловой сварочный шов

Фланговые

угловые швы

Под

воздействием продольного усилия работают

на срез. Поверхность среза располагается

примерно по биссектрисе углового шва,

имея высоту

.

.

Расчетная

площадь среза швов

(9)

где

– расчетный катет углового сварного

шва;

–

расчетная длина шва (суммарная).

Коэффициент

зависит от формы шва, глубины провара,

способа сварки и принимается: от 0,7 до

1,15 по нормам проектирования.

Напряжения

в угловых фланговых швах по металлу шва

проверяют по формуле

(10)

или

(11)

по

металлу границы сплавления:

(12)

где

–

расчетное сопротивление угловых швов

срезу по металлу шва;

–

расчетное сопротивление угловых швов

срезу по металлу границы сплавления;

–

суммарная расчетная длина швов;

– коэффициенты

глубины провара;

–

коэффициенты условий работы шва;

–

коэффициент условий работы соединения

конструкции.

Лобовые

угловые швы

При

действии изгибающего момента на

прямоугольный элемент, прикрепленный

угловыми швами, напряжения в швах

определяют так же, как условные напряжения

по поверхности среза.

(13)

где

–

расчетная длина одного шва.

Соседние файлы в предмете Инженерные конструкции

- #

- #

- #

- #

- #

- #

- #

- #

- #

На чтение 5 мин Просмотров 2к. Опубликовано 01.07.2021

Производительность сварного производства зависит от качества проектной документации и организации труда. Все начинается с определения вида деталей и назначения параметров швов, определяющих прочность: длины, объема наплавленного металла. Каждое предприятие уникально, поэтому нормативных данных недостаточно, их необходимо рассчитывать.

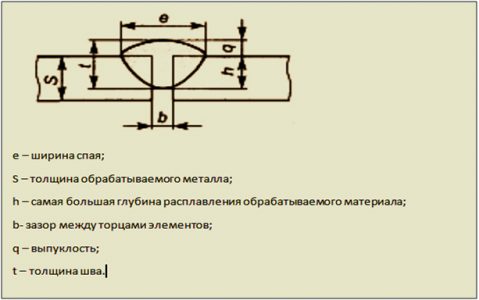

Важный параметр для стыковых сплавов – сечение зоны проварки. Ее размеры и качество должны быть такими, чтобы они были способны выдерживать плановые нагрузки по изгибанию и растяжению. Учитывая многообразие методов сварки и защиты материала, расчеты желательно проводить для каждого спая. Это не только повысит качество, но и позволит снизить себестоимость за счет более рационального использования расходных материалов.

Содержание

- Нормы расхода электродов при сварке листового металла

- Расчет массы электродов от веса наплавленного металла

- Расчет длины сварных швов от массы наплавки

Нормы расхода электродов при сварке листового металла

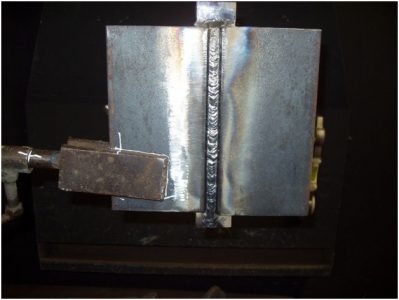

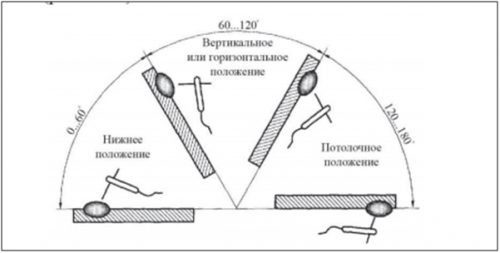

Стыковая сварка – соединение двух элементов, расположенных в одной плоскости и примыкающих друг к другу торцами. Работы могут проводиться вручную, на полуавтомате или автомате с использованием электричества или газа, с защитой газом или без защиты. Шов может быть короткий (до 25 см), средний (25-100 см), длинный (более 100 см), однослойный или многослойный, одно- или двухсторонний. По расположению в пространстве сочленения бывают горизонтальные, полувертикальные, вертикальные, потолочные.

Исходя из условий эксплуатации, спайка бывает связывающая или рассчитанная на определенные нагрузки. При расчетах нормы расхода электродов и других присадок при сварке листового металла необходимо учесть все эти особенности.

Присадочные материалы и их особенности перечислены в ГОСТ 2246-70. Выпускается 77 видов стальной проволоки с различным химическим составом. Она может использоваться не только для сварки и наплавки, но и для изготовления электродов. Особая разновидность – порошковая проволока. Это трубочка, наполненная шихтой. Доступна так же проволочная присадка для алюминия, титана, меди. Электроды поставляются плавящиеся и не плавящиеся (для поддержки горения).

Нормативы расхода разработаны для множества видов присадок и методов сваривания. Для листовой стали используются 4 вида сварки:

- ручная дуговая;

- механизированная с использованием порошковой проволоки;

- механизированная с защитой углекислым газом;

- автоматическая под флюсом.

Вес расплава – это масса присадки с вычетом брызг и огарков. Поэтому вес расходного материала – это масса наплавленного металла, умноженная на коэффициент:

Н=Нт*К, где

Н – рассчитываемый показатель;

Нт – вес наплавленного металла (кг);

К – коэффициент.

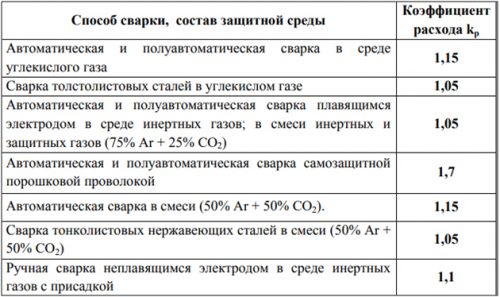

Нормы в таблице установлены в ходе экспериментов для электродов с длиной 45 см при нижнем расположении шва.

Если длина отличается, необходимо применить множитель:

- 40 см – 1,02;

- 35 см – 1,04;

- 30 см -= 1,07;

- 25 см – 1,2.

Для других положений следует применить множители:

- 1,12 – для вертикального положения;

- 1,13 – для горизонтального положения;

- 1,26 – для потолочного.

Если коэффициента в таблице нет, норма расхода рассчитывается по формуле:

К1 – коэффициент расхода для материала, который используется на производстве;

К2 – коэффициент по таблице.

Для других методов сварки коэффициенты другие.

Потери (величина коэффициента) полностью зависят от метода сваривания.

Расчет массы электродов от веса наплавленного металла

Это самый простой и распространенный способ расчетов.

Для расчета массы электродов от веса наплавленного металла используется формула:

П=[(А1+А2)*L*G/E]+1/10, где

П- масса присадки (кг);

А1 – площадь части А1 (мм2);

А2 – площадь части А2 (мм2);

L – протяженность спая;

G – плотность присадки;

E – соотношение тяжести наплавки к тяжести использованной проволоки.

Значение Е зависит от вида присадки:

- 55% — покрытый электрод;

- 95% — цельная проволока с металлическим флюсом;

- 90% — флюсовая проволока;

- 100% — сплошная проволока.

Расчет расхода электродов на основе расчета массы наплавленного металла существует и другая формула:

П=М+(0,07/0,15М), где

П – вес проволоки;

М – вес наплавки, который вычисляется по формуле:

М=площадь (А1+А2), умноженная на плотность.

При разработке больших проектов может потребоваться расчет электродов на тонну металла.

Результат зависит от:

- тяжести наплавки;

- длины швов на конструкции;

- нормы расхода.

Масса наплавки должна быть указана в технологической карте и варьирует в пределах 1-1,5% от массы обрабатываемой конструкции (для тонны это 10-15 кг). Длину швов можно измерить рулеткой. Норма – вес наплавки на одном метре.

Расчет проводится на основе коэффициента или физических характеристик. При использовании первого способа тонну нужно умножить на коэффициент конкретного присадочного материала. При использовании второго способа длина всех швов умножается на площадь поперечного сечения.

При покупке присадок необходимо учесть, что электроды бывают различной длины, массы и диаметра, расходуются не только при сварке, но и для прихватки и правки. Объем расхода во многом зависит и от толщины обрабатываемых металлических элементов (до 12 мм следует прибавить 12%, от 12 мм – 15%).

Расчет длины сварных швов от массы наплавки

Расчет длины сварных швов от массы металла проводится на основе формулы, отражающей соотношение веса наплавки к протяженности спая в один метр:

L=G/F*y, где

L – протяженность;

G – вес наплавки;

F – площадь поперечного сечения;

Y – удельная масса присадки.

Полученное число нужно умножить на метры, определенные измерениями.

На производстве необходимо учесть, что точного результата не позволяет получить ни одна формула. Покупать расходный материал все равно нужно с запасом в 5-7%. Снизить затраты дает возможность механизация процессов, позволяющая сэкономить 5-7% на присадке. Особое внимание необходимо уделять напряжению и силе тока. Опытные сварщики знают, что присадка весит примерно 1,5% от веса конструкции и тяжелее наплавки на 2-6%.

Сварка по праву является лучшим способом соединения для стальных конструкций.

Общая информация

Сваркой называют процесс получения неразъемных соединений путем установления межатомных связей между соединяемыми элементами при местном нагревании или пластической деформации или совместном действии того и другого, обеспечивающий необходимую прочность и пластичность сварного соединения.

Преимущества сварного соединения:

1) сварное соединение позволяет получить равнопрочное соединение, т.е. сварное соединение, при правильной сварке, не будет самым слабым местом в конструкции;

2) наименьший расход металла (нет необходимости использовать дополнительные накладки);

3) удобство соединения материалов (детали можно соединять встык, внахлест, под углом);

4) красивый эстетический вид (если правильно сделать).

Из недостатков можно отметить следующее:

1) не всегда на строительной площадке удобно сваривать металлические элементы (тут большое значение имеет скорость монтажа и удобство, по этим параметрам болтовое соединение бесспорно лучше);

2) нельзя сваривать стали, упрочненные термической обработкой или вытяжкой т.к. при сварке теряется эффект упрочнения;

3) сварной шов — концентратор напряжения, поэтому в ряде случаев, при динамической нагрузке на конструкции, заклепочное соединение или соединение на высокопрочных болтах будет надежнее.

Классификация сварки:

По ГОСТ 19521-74 различают 3 класса сварки: термический, термомеханический и механический.

К термическому классу относятся виды сварки, осуществляемые плавлением: дуговая, электрошлаковая, электронно-лучевая, плазменно-лучевая, ионно-лучевая, , тлеющим разрядом, световая, индукционная, газовая, термитная, литейная.

К термомеханическому классу сварки относятся: контактная, диффузионная, индукционно-прессовая, газопрессовая, термокомпрессионная, дугопрессовая, шлакопрессовая, термитно-прессовая, печная.

К механическому классу сварки относят: холодная, взрывом, ультразвуковая, трением, магнитоимпульсная.

Кроме того современные виды сварки подразделяют также по техническим и технологическим признакам.

К техническим признакам относится способ защиты металла в зоне сварки, непрерывность процесса, степень механизации сварки.

К технологическим признакам относят форму сварного соединения: контактная точечная сварка, шовная, стыковая и др; тип сварного тока: постоянный ток, переменный ток, пульсирующий ток.

Электрошлаковая сварка классифицируется по виду электродов: проволочный, пластинчатый, плавящимся мундштуком и др.

В строительстве в основном используется электродуговая сварка: ручная, механизированная, автоматическая.

Ручная дуговая сварка очень распространена в строительстве. Источниками сварного тока могут быть сварочные трансформаторы переменного тока, выпрямители, инвенторы, и генераторы постоянного тока. В настоящее время около 70% работ выполняются ручной дуговой сваркой, так как она имеет ряд преимуществ: простота, дешевизна, мобильность оборудования, высокое качество металла шва, равнопрочность шва и основного металла, возможность выполнить сварку в труднодоступных местах и во всех пространственных положениях. Основным недостатком данного метода является не высокая производительность труда.

Сущность процесса электродуговой сварки: электрическая сварочная дуга возбуждается и горит между электродом и кромками свариваемого изделия, температура дуги достигает 6000-8000 °С. Теплота дуги расплавляет электрод и металл кромок. Получается сварочная ванна жидкого металла, которая при охлаждении превращается в сварной шов. Покрытие электрода во время сварки расплавляется и частично испаряется, образуя жидкий шлак и газовое облако вокруг места сварки. Это покрытие электрода служит для:

— стабилизации устойчивого горения дуги за счет поступающих из покрытия легкоионизирующихся элементов калия, натрия, кальция и др;

— защиты зоны сварки и жидкого металла от атмосферы;

— рафинирования (очистка металла шва от вредных примесей (серы и фосфора);

— раскисления металла шва (восстановления окислов железа);

— легирования металла шва марганцем, кремнием, никелем, хромом, титаном для повышения прочностных, пластических и коррозионных свойств шва.

Всплывшие на поверхность твердеющей ванны неметаллические компоненты образуют шлаковую корку, которая после сварки удаляется механическим путем.

Параметры сварки очень сильно влияют на качество сварного соединения: при повышении силы тока увеличивается глубина проплавения и это может привести к прожегу, увеличение скорости сварки может привести к непровару в шве.

В большинстве случаев для сварки применяется переменный ток, так как он более дешев.

Для ответственных конструкций применяют постоянный ток т.к. сварной шов получается более качественным.

Газовая сварка в строительстве используется при монтаже трубопроводов, в сборке конструкций из тонколистового металла., при сварке цветных металлов, алюминия, свинца.

Температура сгорания достигает 2100-3150 °С. Горелкой расплавляют кромку металла и сварочную проволоку, образуя «ванну» расплавленного металла, которая при остывании образует сварочный шов.

Мы не будем рассматривать в данной статье другие виды сварки т.к. они мало распространены в строительстве, а перейдем к классификации типов сварных соединений и швов.

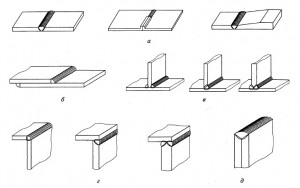

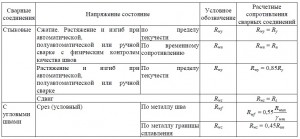

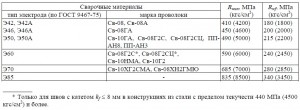

Сварные швы могут быть стыковыми и угловыми.

Угловой шов — это шов углового, нахлесточного и таврового сварного соединения.

В стыковых соединениях детали соединяются встык.

На следующем рисунке показаны виды сварных соединений:

На рисунке обозначены сварочные швы:

а — стыковые;

б — нахлесточные;

в — тавровые;

г — угловые;

д — торцевые.

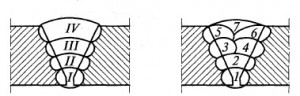

За один проход можно сварить металл толщиной до 8 мм, при большей толщине необходимо сделать скос кромок и проваривать его в несколько заходов.

На рисунке показано как сварить металл толщиной больше 8 мм в несколько заходов.

Весь процесс сварки, дефекты, контроль качества сварного соединения, а также нюансы не описать в одной статье, поэтому я остановлюсь на тех вопросах, которые необходимы проектировщику, чтобы правильно запроектировать стальные конструкции.

Проектирование сварного соединения

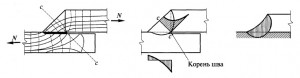

Сварной шов в начале и в конце насыщен дефектами (непровар и т.д. из-за неустановившегося теплового режима), поэтому начало и конец шва необходимо выводить на технологические планки либо при расчетах не учитывать длину равную 2t (2-е толщины наименьшего из свариваемых элементов).

На рисунке представлен пример сварки с выводом начала и конца сварки на технологические планки. Если в расчете принят сварной шов с выводом на технологические планки, то это должно быть отражено в проектной документации.

При проектировании стыкового соединения рекомендуется делать сварной шов под углом 60°, это позволит создать равнопрочное соединение 2-х элементов.

При сварке встык элементов разной ширины следует делать скосы на элементе большей ширины для снижения концентрации напряжений (см. рисунок ниже).

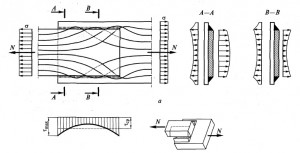

Фланговые швы, расположенные по кромкам прикрепляемого элемента параллельно действующему усилию, вызывают большую неравномерность распределения напряжения по ширине (см. рисунок ниже)

Неравномерно они работают и по длине, так как помимо непосредственной передачи усилия с элемента на элемент концы шва испытывают дополнительные усилия вследствие разной напряженности и неодинаковых деформаций соединяемых элементов. Разрушение шва в данном случае обычно начинает с конца и может происходить как по металлу шва, так и по металлу границы сплавления, особенно если наплавленный металл прочнее основного.

Лобовые швы передают усилия достаточно равномерно по ширине элемента, но крайне неравномерно по толщине шва вследствие резкого искривления силового потока при переходе усилия одного элемента на другой. Особенно велики напряжения в корне шва.

Уменьшение концентрации напряжений в соединении может быть достигнуто плавным примыканием привариваемой детали, механической обработкой (сглаживанием) поверхности шва и конца, увеличением пологости шва (например шов с соотношением катетов 1:1,5).

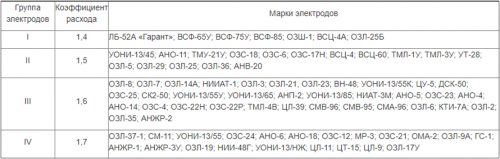

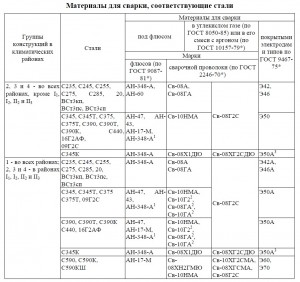

Выбор материалов для сварки

Материалы для сварки подбираются в зависимости от марки стали соединяемых деталей, группа конструкций и климатических условий эксплуатации.

Подобрать материал для сварки нужно согласно таблице 55 СНиП II-23-81 или таблице Г.1 СП 16.13330.2011

Примечания:

1. Применение флюса АН-348-А требует проведения дополнительного контроля механических свойств металла шва при сварке соединений элементов всех толщин для конструкций в климатических районах I1, I2, II2, II3 и толщине свыше 32 мм — в остальных климатических районах.

2. Не применять в сочетании с флюсом АН-43.

3. Применять только электроды марок 03с-18 и КД-11.

В районах крайнего севера повышенные требования к ударной вязкости как металлу, так и сварному шву. При низких температурах увеличивается хрупкость металла шва, поэтому для конструкций предназначенных для эксплуатации в условиях крайнего севера используются электроды Э42А, Э46А, Э50А.

Также есть требования к материалам для сварки в районах повышенной сейсмической активности — там также применяют электроды Э42А,Э46А,Э50А.

Конструктивные требования к сварному соединению

Прежде всего при проектировании сварочного соединения необходимо конструктивно его выполнить так, чтобы была возможность соединить детали в соответствии с технологией изготовления.

Чтобы уменьшить сварочные деформации, следует стремиться к наименьшему объему сварки в конструкции, применяя швы наименьшей толщины (наименьшего катета), полученные по расчету или по конструктивным соображениям; необходимо избегать близкого расположения швов друг к другу, образования швами замкнутых контуров и ориентации швов поперек направления действующих в стержне растягивающих напряжений в случае, когда концы стержня закреплены от смещения при сварке.

Сварные стыки балок, колонн следует выполнять без накладок, встык, с двусторонней сваркой и полным проплавлением либо с односторонней сваркой с подваркой корня шва или на подкладках, с выведением концов шва на технологические планки с последующей обрезкой и зачисткой.

Катет углового шва следует назначать согласно таблице:

Катет углового шва не должен превышать 1,2t (t — толщина самого тонкого элемента соединения).

Расчетная длина углового шва должна быть не менее 4kf (4 катета сварного шва) и не менее 40 мм.

Размер нахлестки должен быть не менее пяти толщин наиболее тонкого из свариваемых элементов.

Наибольшая длина фланговых швов долна быть не более 85βfkf, так как фактические напряжения по длине шва распределены не равномерно и при длинных швах его крайние участки испытывают перенапряжение, а средние — недонапряжение по сравнению с расчетным значением. Это ограничение не относится к швам, в которых усилие, воспринимаемое швом, возникает на всем его протяжении, например к поясным швам в балках.

Не стоит сваривать слишком тонкий металл и слишком толстый — под действием возникающего напряжения тонкий материал может изогнуться.

Расчет стыковых сварных соединений

Методика расчета стыковых сварных соединений расписана в СНиП II-23-81 п.11.1 и СП 16.13330.2011 п.14.1.14. Несмотря на то, что формулы написаны в них не много по разному, формула одна и та же.

Расчет на центральное сжатие и растяжение в стыковых соединениях следует производить по формуле:

где N — максимальная растягивающая или сжимающая нагрузка, действующая на соединение;

t — наименьшая толщина соединяемых элементов;

lw — расчетная длина сварного шва, равная полной длине сварного шва, уменьшенной на 2t, или полной его длине в случае вывода концов сварки за пределы стыка (технологические планки);

Rwy — расчетное сопротивление стыковых сварных соединений сжатию, растяжению и изгибу по пределу текучести (см. формулы таблицы 3 СНиП II-23-81 или таблицы 4 СП 16.1333.2011 — они одинаковые), для растянутых элементов, которые рассчитываются не по пределу текучести, а по пределу прочности вместо Rwy можно использовать Rwu/γu;

Ry — расчетное сопротивление стали растяжению, сжатию, изгибу по пределу текучести (см. Таблицы 51, 51а, 51б СНиП II-23-81 или таблицы В.5 и B.6 СП 16.13330.2011);

Ru — расчетное сопротивление стали растяжению, сжатию, изгибу по временному сопротивлению (см. Таблицы 51, 51а, 51б СНиП II-23-81 или таблицы В.5 и B.6 СП 16.13330.2011);

γс — коэффициент условий работы (см. таблицу 6 СНиП II-23-81 или таблицу 1 СП 16.13330.2011).

Ry и Ru — это расчетное сопротивление стали соединяемых элементов, причем если стали элементов разные, то принимается расчетное сопротивление наименее прочного материала. Как видим расчетное сопротивление соединения принимается на основе материала соединяемых элементов т.к. металл сварочного шва, при правильном назначении, будет прочнее металла соединяемых элементов. При сжатии сварочный шов можно вообще не считать т.к. расчетное сопротивление будет такое же как и у соединяемых элементов, при растяжении расчетное сопротивление соединения на 15% меньше чем расчетное сопротивление наименьшего из соединяемых элементов, поэтому делают шов делают под уклоном, чтобы соединение было равнопрочным с металлом.

При таком соединении элементы должны провариваться на всю толщину.

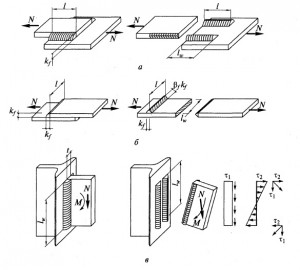

Расчетные схемы лобовых швов показаны на следующем рисунке:

Расчет стыковых соединений выполнять не требуется при применении сварочных материалов согласно приложению 2 СНиП II-23-81, полном проваре соединяемых элементов и физическом контроле качества растянутых швов.

Расчет угловых швов

Расчет сварного соединения углового шва при действии силы N, проходящий через центр тяжести соединения следует выполнять по одному из 2-х сечений: сечению 1 по металлу шва, и сечению 2 по металлу границы сплавления в зависимости от того, какое сечение более опасно (см. рисунок ниже).

Несмотря на то, что угловые швы работают всегда в условиях сложного напряженного состояния, характер их разрушения показывает, что доминирующим напряжением является срезывающее.

Расчет на срез производится согласно п. 11.2 СНиП II-23-81 или п. 14.1.16 СП 16.13330.2011, в этих нормах формулы не много отличаются, давайте разберемся в чем отличие.

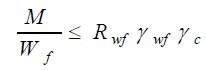

Согласно СНиП II-23-81 угловое сварное соединение необходимо проверить по следующим 2-у формулам:

по металлу шва (сечение 1)

![]()

по металлу границы сплавления (сечение 2)

![]()

где N — максимальная растягивающая или сжимающая нагрузка, действующая на соединение;

βf и βz — коэффициенты, принимаемые при сварке элементов из стали: с пределом текучести до 530 МПа (5400 кгс/см²) — по таблице ниже; с пределом текучести свыше 530 МПа (5400 кгс/см²) независимо от вида сварки, положения шва и диаметра сварочной проволоки βf =0,7; βz = 1;

kf — катет сварного шва, т.е. толщина сварного шва на границе сплавления (см. рисунок ниже);

lw — расчетная длина сварного шва, равная общей длине сварного шва уменьшенной на 10 мм;

Rwf — расчетное сопротивление угловых швов срезу по металлу шва (см. таблицу 56 СНиП II-23-81 или таблицу Г.2 СП 16.1333.2011);

Rwz — рассчетное сопротивление угловых швов срезу по металлу границы сплавления (см. таблицы 56 СНиП II-23-81 или таблицу Г.2 СП 16.1333.2011);

γс — коэффициент условий работы (см. таблицу 6 СНиП II-23-81 или таблицу 1 СП 16.13330.2011).

γwf и γwz — коэффициенты условий работы шва, равные 1 во всех случаях, кроме конструкций, возводимых в климатических районах I1, I2, II2 и II3 (в холодном климате), для которых γwf =0,85 для металла шва с нормативным сопротивлением Rwun=410 МПа (4200 кгс/см²) и γwz =0.85 — для всех сталей;

Замечу что коэффициентов γwf и γwz в СП 16.13330.2011 нет, но на данное время обязательным к исполнению является СНиП II-23-81, поэтому этот коэффициент необходимо учитывать.

Разрушение сварных соединений с угловыми лобовыми и фланговыми швами возможно как по металлу шва, так и по металлу границы сплавления.

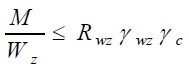

Расчет угловых швов на действие момента в плоскости, перпендикулярной плоскости расположения швов, следует производить по двум сечениям по формулам:

по металлу шва

по металлу границы сплавления

где Wf — момент сопротивления расчетного сечения по металлу шва;

Wz — тоже, по металлу сплавления.

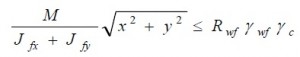

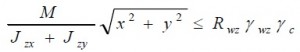

Расчет сварных соединений с угловыми швами на действие момента в плоскости расположения этих швов следует производить по двум сечениям по формулам:

по металлу шва

по металлу границы сплавления

где Jfx и Jfy — моменты инерции расчетного сечения по металлу шва относительно его главных осей;

Jzx и Jzy — тоже, по металлу границы сплавления;

x и y — координаты точки шва, наиболее удаленной от центра тяжести расчетного сечения швов, относительно главных осей этого сечения.

Момент инерции и момент сопротивления сечения — это табличные данные, которые принимаются для проката в месте сечения, если сечение произвольное, то эти данные необходимо вычислить. Одним из самых простых способов это нарисовать это сечение в программе «Конструктор сечений» комплекса SCAD.

При расчете сварных соединений с угловыми швами на одновременное действие продольной и поперечной сил и момента должны быть выполнены следующие условия:

![]()

где τf и τz — напряжения в расчетном сечении соответственно по металлу шва и по металлу границы сплавления, равные геометрическим суммам напряжений, вызываемых продольной и поперечной силами и моментом.