Определение размеров заготовки при гибке

Определение

размеров заготовки при гибке производится

как развертка детали, при этом суммируются

длины прямолинейных участков и длины

закруглений, подсчитанных по нейтральному

слою. Такие расчеты не представляют

существенных затруднений. На практике

при гибке особо сложных деталей

рекомендуется получить их развертку

опытным путем, так как не всегда удается

точно подсчитать ее теоретически.

Различают

два основных случая гибки: 1) по кривой

определенного радиуса; 2) под углом

закругления при r<0,3s.

Гибка

по кривой определенного радиуса.

Для

определения длины заготовки можно

пользоваться способом развёртки детали,

основанном на том, что нейтральная линия

сохраняет при гибке свои первоначальные

размеры и расположена в местах закруглений

на расстоянии х0s

от внутренней стороны изделия (рис.

2.4).

Поэтому для определения длины заготовки

сложной детали следует просуммировать

длину прямолинейных участков загибаемого

изделия с длиной закругленных участков,

подсчитанных по нейтральному слою.

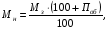

Для

детали с одним перегибом при угле

длина заготовки определяется по формуле

длина заготовки определяется по формуле

,

,

(2.13)

где

l1,

l2

–

длина прямолинейных участков загибаемого

изделия, мм;

l0–

длина нейтрального слоя закругленного

участка, мм;

r

– радиус закругления, мм;

–

–

угол гибки, град;

х0–

коэффициент, определяющий положение

нейтрального слоя.

Для

детали с несколькими углами

длина заготовки определяется по формуле

длина заготовки определяется по формуле

(2.14)

(2.14)

Рис.

2.4 Расчёт длинны заготовки

Для

малых упругопластических деформаций,

(при гибке заготовок с относительным

радиусом закругления r/s>5)

принимают, что нейтральный слой проходит

по середине толщины полосы р(р0)=рср

то есть его положение определяется

радиусом кривизны р=r+s/2.

А х0

находится по формуле:

(2.9)

(2.9)

Для

значительных пластических деформаций,

что имеет место при гибке заготовок с

относительным радиусом закругления

изгиб сопровождается уменьшением

изгиб сопровождается уменьшением

толщины материала и смещением нейтрального

слоя в сторону сжатых волокон. В этих

случаях радиус кривизны нейтрального

слоя деформации следует определять по

формуле:

(2.10)

(2.10)

где

–

–

коэффициент утонения материала ( толщина

толщина

материала после гибки, мм).

Коэффициент

утонения при гибке

зависит от рода материала, относительного

зависит от рода материала, относительного

радиуса гибки и угла загиба

и угла загиба .

.

Расстояние нейтрального слоя от

внутренней поверхности загибаемой

заготовки при гибке широких полос

находится по формуле

(2.12)

(2.12)

Значения

коэффициентов

ихо

ихо

для

гибки приводятся в справочниках.

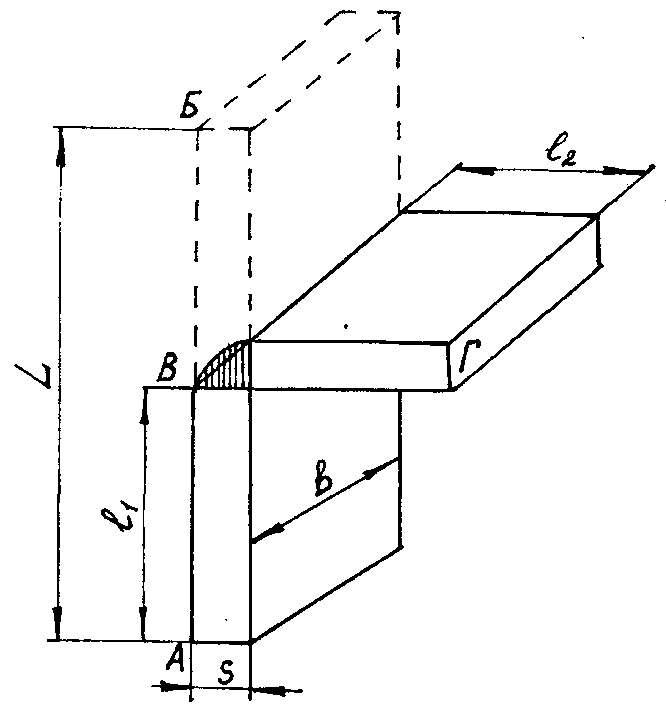

Гибка

под углом без закругления.

При

гибке под углом без закруглений или с

закруглениями очень малого радиуса

( ),

),

что сопровождается значительным

утонением металла в местах перегиба,

для определения размера заготовки

(рис.2.5) до гибки АБ и после гибки АВГ,

пользуются методом равенства масс.

Рис.2.5

Расчет длины заготовки

На

практике, пользуются следующей формулой:

,

,

(2.20)

где

L – длина заготовки;

–

–

величина прибавки (припуска) материала

на образование угла.

Обычно

эта величина в зависимости от твердости

и толщины материала принимается равной

на

на

каждый угол. При этом, чем мягче материал,

тем меньше прибавка, и наоборот.

Длина

заготовки для n

прямых углов, может быть определена по

формуле:

(2.21)

(2.21)

При

последовательной гибке

.

.

При одновременной гибке углов, изгиб

сопровождается растяжением материала

в середине и по концам участков. В этом

случае растяжение материала получается

на большей части изгибаемой заготовки,

так что здесь образование углов идет

частично за счет растяжения материала

прямых участков. Поэтому для этих случаев

прибавку к длине заготовки рекомендуется

брать вдвое меньше, чем при последовательной

гибке, то есть принимать .

.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

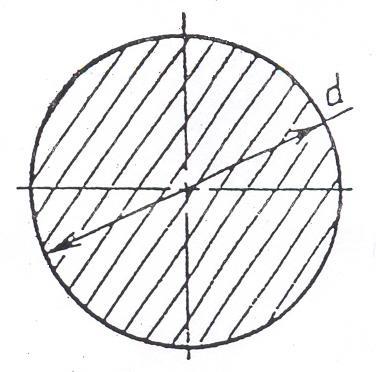

Для расчета длины заготовок (развертки, рис. 67), обеспечивающих после гибки получение заданных размеров деталей, необходимо:

а) определить положение нейтрального слоя деформации (нейтральной линии) в зоне деформации, который сохраняет свою длину неизменной после гибки;

б) разбить контур штампуемой детали на элементы, представляющие собой отрезки прямой и части окружностей;

в) просуммировать длины этих отрезков. Длины прямых участков суммируются без изменения, а длины криволинейных участков— с учетом деформации материала и соответственного смещения нейтрального слоя.

При расчете возможны два случая: детали с r>0,1S (гибка с закруглением) и детали с r<0,1S (гибка без закругления). Длину L развертки для детали, подвергнутой гибке, при г > 0.1S рассчитывают по нейтральному слою (рис. 67):

приложении 4 приведен расчет элементов часто применяемых сопряжений дуг и прямых участков.

приложении 4 приведен расчет элементов часто применяемых сопряжений дуг и прямых участков.

Для упрощения расчетов по определению размеров заготовок при гибке под углом 90° с малыми радиусами сопряжения можно пользоваться номограммой, приведенной в нормалях AWF 5975*, или таблицей поправок, составленной Д. А. Вайнтраубом. В этом случае к сумме длин прямолинейных участков l1 и l2 детали, измеренных до внутренних поверхностей ее сторон (рис. 68, а), прибавляют поправку Δ по табл. 21 (поправка Δ в зависимости от сопровождающего ее знака прибавляется или отнимается от длин l1 и l2 прямых участков). Следовательно,

![]()

В тех случаях, когда гибку ведут до соприкосновения сторон (рис. 68, б), длину заготовки рассчитывают по формуле

![]()

Длину заготовки для гибки деталей под углом без закругления, т. е. при r < 0,1S, рассчитывают по формуле, составленной на основе равенства объема заготовки и детали с учетом утонения в зоне гибки

Величина R на образование каждого из углов зависит от радиуса пуансона. При r=0,055 S R=0,58-0,4, а при г = 0,1S R=0,45 — 0,48.

Hасчет развертки при гибке деталей из проволоки отличается от расчета деталей из листа положением нейтрального слоя. Формулы для расчета длины деталей из проволоки наиболее часто встречающихся форм приведены в табл. 22.

На любом гибочном производстве регулярно возникают ситуации, при которых необходимо произвести предварительный расчет для точной гибки металла. Зачастую необходимость в подобных вычислениях возникает в небольших цехах, располагающих ресурсами малой и средней механизации. Под малыми и средними ресурсами подразумевается применение полуавтоматических, или ручных листогибочных механизмов.

Ситуация может сложиться таким образом, что оператор, проведя сбор данных о длине полок, суммирует длину необходимых заготовок, производит их резку и после завершения этапа гибки в результате получает изделие, не соответствующее точным данным. В зависимости от степени сложности изготавливаемого изделия и количества произведенных гибов погрешности могут быть достаточно значительными.

Причина полученных неточностей может крыться в отсутствии учета таких показателей, как толщина используемого металла, радиус производимой гибки и так называемый К-фактор (коэффициент положения нейтральной линии).

Вот об этом и будет рассказано в этой статье.

На самом деле проведение расчетов необходимых размеров заготовки не составляет труда. Главное понимать, что для проведения расчетов требуется знать не только длину полок (именно прямых участков), но и учитывать длину криволинейных отрезков, образующихся в результате пластической деформации металла в процессе гибки.

Для этих целей можно воспользоваться специальными формулами из книг и ресурсов, которые будут указаны в конце статьи. Оттуда можно почерпнуть все необходимые сведения, прописанные там “умными людьми”.

Далее следует, что для правильного расчета развертки детали (длины заготовки), который позволит после гибки получить заготовку заданных размеров, необходимо понять правильный алгоритм проведения расчета.

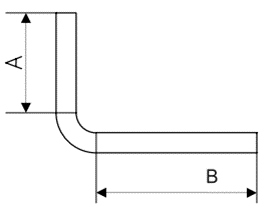

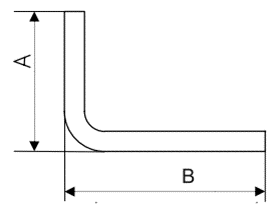

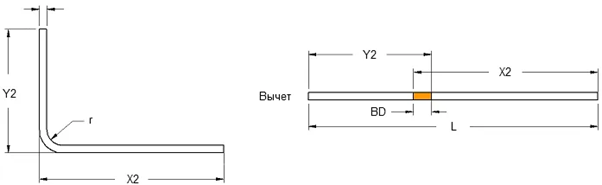

Вариант 1

Lt = A + B + BA

Lt – общая длина плоской заготовки; А и В – см. рисунок; ВА – припуск

Вариант 2

Lt = A + B – BD

Lt – общая длина плоской заготовки; А и В – см. рисунок; ВD – вычет

Отсюда следует, что если требуется поверхность полки А без деформаций (если там вдруг потребуется просверлить отверстия), то производить расчет необходимо по варианту 1. Если имеется необходимость в расчете общей высоты полки А, то расчет производится по варианту 2.

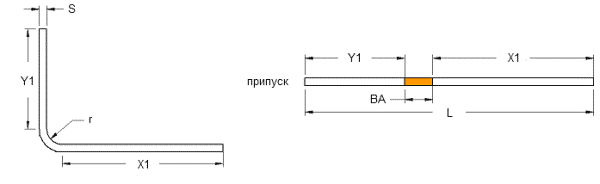

Вариант 1 (с припуском)

Для этого потребуется:

- Определить К-фактор, основываясь на справочной информации;

- Разделить контур изгибаемой заготовки на элементы, которые будут представлять собой отрезки прямой и части окружности;

- Далее необходимо суммировать длины полученных отрезков. При этом суммирование прямых участков производится без изменений, а размеры криволинейных участков – с учетом деформации материала и, как следствие, смещения нейтрального слоя.

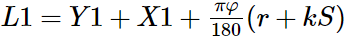

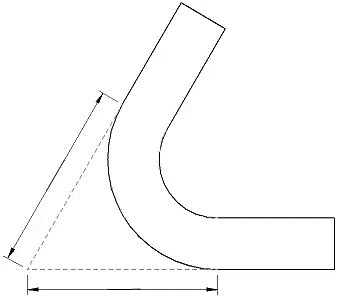

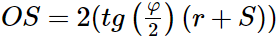

К примеру, для заготовки с одним гибом формула будет следующая:

Где X1 – длина первого прямого участка, Y1 – длина второго прямого участка, φ – внешний угол, r – внутренний радиус гибки, k – коэффициент положения нейтральной линии (К-фактор), S – толщина металла.

При этом следует учитывать, что длина каждой полки просчитывается по отдельности, прежде чем задавать точку перемещения заднего упора станка.

В этом случае расчет будет производиться следующим образом.

Y1 + BA1 + X1 + BA2 +…т.д.

Длина формулы зависит от количества переменных.

Вариант 2 (с вычетом)

Как показывает практика, это самый распространенный вариант проведения расчетов для проведения операции на гибочных станках с поворотной балкой

Для расчета по такому варианту нам потребуется:

- Определить К-фактор, основываясь на справочной информации;

- Разделить контур изгибаемой заготовки на элементы, которые будут представлять собой отрезки прямой и части окружности;

- Далее производятся соответствующие расчеты: длины прямых участков суммируются без изменения, а длины вычетов – соответственно, вычитаются.

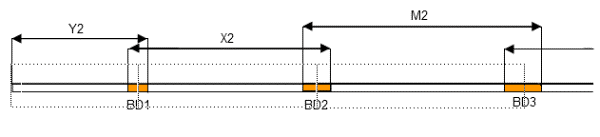

В этом варианте возникает новое понятие: внешняя граница гибки, обозначенная на рисунке ниже пунктирной линией.

В этом случае для определения длины вычета нужно от длины внешней границы отнять длину криволинейного участка.

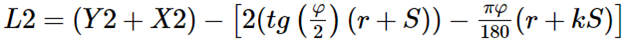

Формула длины заготовки по варианту 2 выглядит следующим образом:

Где Y2, X2 – полки, φ – внешний угол, r – внутренний радиус гибки, k – коэффициент положения нейтральной линии (К-фактор), S – толщина металла.

Вычет (BD):

Внешняя граница гибки (OS):

Как и в прошлых вариантах расчет каждой операции производится последовательно. Это позволит точно определить длину каждой полки.

(Y2 – BD1 / 2) + (X2 – (BD1 / 2 + BD2 / 2)) + (M2 – (BD2 / 2 + BD3 /2)) +.. и т.д.

Графически это будет выглядеть так:

Важный момент заключается в том, что размер вычета (BD) при последовательном расчете производить нужно правильно. Здесь не просто сокращается двойка. В начале высчитывается весь BD, а уже замет полученный результат делится пополам.

Что бы рассчитать длину заготовки для изготовления колечка можно воспользоваться простейшей формулой.

3,14D + 4H

D —диаметр внутренний (равен размеру кольца)

H — толщина металла из которого делаем колечко

Например, нужно определить длину заготовки из металла толщиной 0,5 мм. для кольца 18 размера.

3,14*18+4*0,5=56,52+2=58,52

Округляем первой цифры после запятой. Значит для колечка нужна полоска металла длиной 58,6. Я всегда округляю в большую сторону, так как края металла нужно подточить перед пайкой.

А для определения длины материала для изготовления украшения на шею можно воспользоваться вот такой приблизительной шпаргалкой:

![]()

Курс лекций по дисциплине МДК.01.01

«Технологические процессы изготовления деталей машин»

Лекция 70. «Проектирование заготовки из проката»

В машиностроении основными видами заготовок для деталей являются стальные и чугунные отливки, отливки из цветных металлов и сплавов, штамповки из черных и цветных металлов и сплавов и различные профили проката.

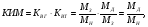

Основным показателем, характеризующим экономичность выбранного метода получения заготовок, является коэффициент использования материала (КИМ), выражающий отношение массы детали к норме расхода металла на деталь:

(1)

(1)

где КВГ и КВТ – соответственно коэффициент выхода годного и коэффициент весовой точности.

В табл.1 приведены значения коэффициента весовой точности для различных способов производства заготовок.

Таблица 1

Коэффициент весовой точности для способов производства заготовок

|

Способ производства заготовок |

Квт |

|

Литье в песчано-глинистые формы (ПГФ) |

0,7 |

|

Центробежное литье |

0,85 |

|

Литье под давлением |

0,91 |

|

Литье в кокиль |

0,8 |

|

Литье в оболочковые формы |

0,9 |

|

Литье по выплавляемым моделям |

0,91 |

|

Свободная ковка |

0,6 |

|

Штамповка на молотах и прессах |

0,8 |

|

Штамповка на горизонтально-ковочных машинах |

0,85 |

|

Прокат |

0,4 |

|

Сварные заготовки |

0.95 |

Для рационального расходования материала необходимо обеспечивать величину КИМ не ниже 0,75.

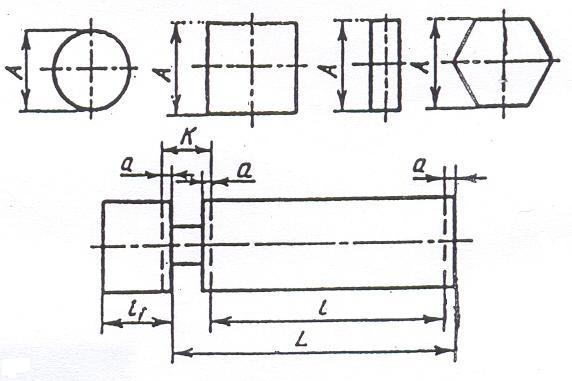

Валы и оси составляют 10…13% в общем объеме производства деталей машин. По технологическому признаку валы и оси делятся на гладкие и ступенчатые, цельные и пустотелые, валы с фланцами, гладкие шлицевые валы и валы-шестерни, а также комбинированные.

По длине L валы делятся на четыре группы: 1 группа – L = 150мм; 2 группа L = 150…500 мм; 3 группа – L = 500…1200 мм; 4 группа – L 1200 мм. Валы 3 и 4 групп составляют 85% общего числа валов.

По отношению длины L и среднего диаметра D валы делятся на жесткие (L/ D = 8…12) и нежесткие (L/ D 12).

Гладкие валы и оси, ступенчатые валы с небольшим (до 15…25%) перепадом между наибольшим и наименьшим диаметрами изготавливают из круглого проката независимо от типа производства. Однако, если КИМ ниже 0,65…0,75, прокат необходимо обрабатывать давлением, приближая конфигурацию заготовки к форме готовой детали.

Обобщенный критерий целесообразности использования проката в качестве заготовки для деталей переменного сечения имеет вид:

, (1)

, (1)

где Мд, Мпр, Мш – соответственно масса детали, масса заготовки из проката и масса штампованной заготовки.

Если указанное соотношение не выполняется, целесообразно применять штампованную заготовку.

В табл.2 приведены основные стандарты на сортаменты сортового проката и специальных профилей.

Таблица 2

Основные стандарты на продукцию проката

|

Наименование проката |

Номер ГОСТа |

|

Горячекатаный круглый стальной |

2590-88 |

|

Горячекатаный квадратный и шестигранный |

2591-88 |

|

Калиброванный круглый |

7417-75 |

|

Полосовой горячекатаный |

103-76 |

|

Квадратный, шестигранный калиброванный |

8559-75 8560-78 |

|

Листовой горячекатаный |

19903-74 |

|

Листовой холоднокатаный |

19904-74 |

|

Трубный горячекатаный |

8732-78 |

|

Трубный холоднокатаный |

8734-75 |

|

Поперечно-винтовой |

8320-83 |

|

Трубный электросварной |

10704-76 |

|

Профильный горячекатаный: балки, швеллеры |

8239-72 8240-72 |

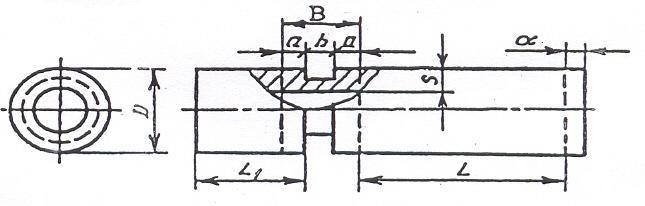

3. Определение размеров заготовки из круглого проката

Диаметр проката определяется, исходя из диаметра наибольшей ступени вала, прибавляя к нему общий припуск на механическую обработку 2Z0, определяемый по таблице П1.1. Приложения 1 [1,2] в зависимости от отношения всей длины вала L к диаметру его наибольшей ступени Dmax (L/Dmax):

Dз = Dд. max + 2Z0, (7)

где 2Z0 – припуск на обработку в диаметральном выражении на диаметр наибольшей ступени детали, мм.

По расчетному диаметру заготовки Dз и Приложению 2 из сортамента [30] подбираем ближайший наибольший диаметр круглого стального проката, назначаем точность прокатки (В) и определяем предельные отклонения диаметра заготовки.

Затем определяем длину заготовки. По таблице П1.2 Приложения 1 назначаем двусторонний припуск на обработку обоих торцов детали. Тогда длина заготовки Lз составит:

Lз = Lд +2Z0, (8)

где 2Z0 – двусторонний припуск на обработку торцов заготовки, мм [12].

Предельные отклонения на длину заготовки зависят от способа резки проката на штучные заготовки и определяются по таблице П3.1 Приложения 3.

Общие потери материала Побщ на деталь, изготавливаемую из проката, состоят из потерь на некратность торговой длины проката длине заготовки Пнк, торцовой обрезки Пто, потерь на зажим Пзаж опорных концов и потерь на отрезку Потр в виде стружки при разрезании:

Поб = Пнк + Пто + Пзаж + Потр, (9)

Потери материала на некратность, %

(10)

(10)

где Lнк – величина некратности длины заготовки торговой длине проката Lпр, мм.

Некратность длины заготовки определяется, исходя из торговой длины проката и длины заготовки, с учетом потерь от выбранного метода заготовительного раскроя. Средневероятностная расчетная длина некратности при раскрое немерного проката составляет примерно половину длины заготовки.

В соответствии с [30] торговая длина проката выбирается в интервале 2-6 метров для качественных конструкционных сталей по ГОСТ 1050-88 и в интервале 2-12 метров для сталей по ГОСТ 380-88 или ГОСТ 4543-71. При расчете некратности необходимо стремиться к минимальным величинам.

Для каждого значения торговой длины проката, взятого с учетом п.8 Приложения 2, следует определить величину некратности Lнк по формулам (11) и (12) и в дальнейших расчетах использовать ту торговую длину, для которой величина некратности будет наименьшей.

Некратность в зависимости от принятой длины проката:

Lнк = Lпр – Lто – Lзаж –n ∙ ( Lз + Lр ), (11)

где Lпр –торговая длина проката из сортамента, мм; n – целое число заготовок, изготавливаемых из принятой торговой длины проката, шт; Lз – длина заготовки, мм; Lр – ширина реза, мм.

Число заготовок, изготавливаемых из принятой длины проката:

(12)

(12)

где Lзаж – минимальная длина опорного (зажимного) конца проката, выбираемая по таблице П1.2 Приложения 1.

Потери на торцовую обрезку проката, %

(13)

(13)

где Lто – длина торцового обрезка, мм.

Длина торцового обрезка зависит от размеров сечения проката и при резке ножницами обычно составляет:

Lто = (0,3…0,5) ∙ Dз, (14)

где Dз – диаметр проката или сторона квадрата, мм.

Потери на зажим опорного конца проката при выбранной длине зажима, %:

(15)

(15)

Потери на отрезку заготовки при выбранной по таблице П1.2 Приложения 1 ширине реза, %:

(16)

(16)

Норма расхода материала на деталь с учетом всех потерь:

(17)

(17)

|

Вопросы для самопроверки |

|

|

1 |

Основным показателем, характеризующим экономичность выбранного метода получения заготовок, является …………. |

|

2 |

Для рационального расходования материала необходимо ……. |

|

3 |

По длине L валы делятся на четыре группы: … |

|

4 |

По отношению длины L и среднего диаметра D валы делятся на:…. |

|

5 |

Если КИМ ниже 0,65…0,75, то прокат ….. |

|

6 |

Обобщенный критерий целесообразности использования проката в качестве заготовки для деталей переменного сечения имеет вид : |

|

7 |

Диаметр проката определяется, ………. |

|

8 |

По расчетному диаметру заготовки Dз и Приложению 2 из сортамента … |

|

9 |

По чем определяют длину заготовки |

|

10 |

Предельные отклонения на длину заготовки зависят от …… |

ПРИЛОЖЕНИЯ

Приложение 1

Таблица П1.1

Выбор диаметра заготовки для деталей,

изготавливаемых из круглого сортового проката по ГОСТ 2590-88

Размеры, мм

|

Номинальный диаметр детали |

Диаметр заготовки D в зависимости от длины детали L |

Номинальный диаметр детали |

Диаметр заготовки D в зависимости от длины детали L |

||||||||||||||

|

L/D |

L/D |

L/D |

L/D |

L/D |

L/D |

L/D |

L/D |

||||||||||

|

L |

D |

L |

D |

L |

D |

L |

D |

L |

D |

L |

D |

L |

D |

L |

D |

||

|

5 |

20 |

7 |

40 |

7 |

60 |

7 |

100 |

8 |

46 |

184 |

50 |

368 |

50 |

552 |

52 |

920 |

52 |

|

6 |

24 |

8 |

48 |

8 |

72 |

8 |

120 |

8 |

48 |

192 |

52 |

384 |

52 |

576 |

54 |

960 |

54 |

|

7 |

28 |

9 |

56 |

9 |

84 |

9 |

140 |

9 |

50 |

200 |

54 |

400 |

54 |

600 |

55 |

1000 |

55 |

|

8 |

32 |

10 |

64 |

10 |

96 |

10 |

160 |

11 |

52 |

208 |

55 |

416 |

55 |

624 |

56 |

1040 |

56 |

|

9 |

36 |

11 |

72 |

11 |

108 |

11 |

180 |

12 |

54 |

216 |

58 |

432 |

60 |

645 |

60 |

1080 |

62 |

|

10 |

40 |

12 |

80 |

12 |

120 |

13 |

200 |

13 |

55 |

220 |

60 |

440 |

60 |

660 |

62 |

1100 |

65 |

|

11 |

44 |

13 |

88 |

13 |

132 |

13 |

220 |

13 |

58 |

232 |

62 |

461 |

62 |

696 |

65 |

1160 |

68 |

|

12 |

48 |

14 |

96 |

14 |

144 |

15 |

240 |

15 |

60 |

240 |

65 |

480 |

65 |

720 |

68 |

1200 |

70 |

|

13 |

52 |

15 |

104 |

15 |

156 |

16 |

260 |

16 |

62 |

248 |

68 |

496 |

68 |

744 |

70 |

1240 |

72 |

|

14 |

56 |

16 |

112 |

16 |

168 |

17 |

280 |

17 |

65 |

260 |

70 |

520 |

70 |

780 |

72 |

1300 |

75 |

|

15 |

60 |

17 |

120 |

17 |

180 |

18 |

300 |

18 |

68 |

272 |

72 |

544 |

72 |

816 |

72 |

1360 |

78 |

|

16 |

64 |

18 |

128 |

18 |

192 |

18 |

320 |

19 |

70 |

280 |

75 |

560 |

75 |

840 |

78 |

1400 |

80 |

|

17 |

68 |

19 |

136 |

19 |

204 |

20 |

340 |

20 |

72 |

288 |

78 |

576 |

78 |

864 |

80 |

1440 |

85 |

|

18 |

72 |

20 |

144 |

20 |

216 |

21 |

360 |

21 |

75 |

300 |

80 |

600 |

80 |

900 |

80 |

1500 |

90 |

|

19 |

76 |

21 |

152 |

21 |

228 |

22 |

380 |

22 |

78 |

312 |

85 |

624 |

85 |

936 |

90 |

1560 |

90 |

|

20 |

80 |

22 |

160 |

22 |

240 |

23 |

400 |

24 |

80 |

320 |

85 |

640 |

90 |

960 |

95 |

1600 |

95 |

|

21 |

84 |

24 |

168 |

24 |

252 |

24 |

420 |

25 |

82 |

328 |

90 |

656 |

95 |

984 |

95 |

1640 |

95 |

|

23 |

92 |

26 |

184 |

26 |

276 |

26 |

460 |

27 |

85 |

340 |

90 |

680 |

95 |

1020 |

95 |

1700 |

100 |

|

24 |

96 |

27 |

192 |

27 |

288 |

27 |

480 |

28 |

88 |

352 |

95 |

704 |

100 |

1056 |

100 |

1760 |

105 |

|

25 |

100 |

28 |

200 |

28 |

300 |

28 |

500 |

30 |

90 |

360 |

95 |

720 |

100 |

1080 |

105 |

1800 |

105 |

|

26 |

104 |

30 |

208 |

30 |

312 |

30 |

520 |

30 |

92 |

368 |

100 |

736 |

100 |

1104 |

105 |

1840 |

110 |

|

27 |

108 |

30 |

216 |

30 |

324 |

32 |

540 |

32 |

95 |

380 |

100 |

760 |

105 |

1140 |

110 |

1900 |

110 |

|

28 |

112 |

32 |

224 |

32 |

336 |

32 |

560 |

32 |

98 |

392 |

105 |

784 |

110 |

1176 |

110 |

1960 |

115 |

|

30 |

120 |

33 |

240 |

33 |

360 |

34 |

600 |

34 |

100 |

400 |

105 |

800 |

110 |

1200 |

115 |

2000 |

115 |

|

32 |

128 |

35 |

256 |

35 |

384 |

36 |

640 |

36 |

105 |

420 |

110 |

840 |

115 |

1260 |

120 |

2100 |

120 |

|

34 |

132 |

38 |

264 |

38 |

396 |

38 |

680 |

38 |

110 |

440 |

115 |

880 |

120 |

1320 |

125 |

2200 |

125 |

|

35 |

140 |

38 |

280 |

38 |

420 |

39 |

700 |

39 |

115 |

460 |

120 |

920 |

125 |

1380 |

130 |

2300 |

130 |

|

36 |

144 |

39 |

288 |

40 |

432 |

40 |

720 |

40 |

120 |

480 |

125 |

960 |

130 |

1440 |

130 |

2400 |

135 |

|

38 |

152 |

42 |

304 |

42 |

456 |

42 |

760 |

43 |

125 |

500 |

130 |

1000 |

130 |

1500 |

135 |

2500 |

140 |

|

40 |

160 |

43 |

320 |

45 |

480 |

45 |

800 |

48 |

130 |

520 |

135 |

1040 |

140 |

1560 |

140 |

2600 |

150 |

|

42 |

168 |

45 |

336 |

45 |

504 |

48 |

840 |

48 |

135 |

540 |

140 |

1080 |

140 |

1620 |

150 |

2700 |

150 |

|

44 |

176 |

48 |

352 |

48 |

528 |

50 |

880 |

50 |

140 |

560 |

150 |

1120 |

150 |

1680 |

160 |

2800 |

160 |

|

45 |

180 |

48 |

360 |

48 |

540 |

50 |

900 |

50 |

П р и м е ч а н и я: 1. Диаметры заготовок определены с учетом черновой, получистовой и чистовой обработки деталей типа тел вращения. В зависимости от конфигурации деталей диаметры заготовок могут быть уточнены.

2. Диаметры заготовок для ступенчатых валов выбирают по максимальному диаметру ступени. В тех случаях, когда эту ступень не требуется обрабатывать с высокой точностью, диаметр заготовки может быть уменьшен.

Таблица П1.2

Припуски по длине на резку пруткового и профильного материала

|

|

|||||||||||||

|

Сечение заготовки |

Припуск, мм |

Припуск на зажим в патроне, мм |

|||||||||||

|

Круглое, квадратное |

Двутавровое |

Швеллерное |

Угловое |

на резку без обработки торцов |

на обработку торцов |

||||||||

|

Дисковая пила |

Ножовочная пила |

Станки токар-ные и револь-верные |

Отрезка абразив-ными кругами |

Анод-но-меха-ниче-ская резка |

Длина до 1 м |

Длина св. 1 до 5 м |

Длина св. 5 м |

||||||

|

А |

Номера профилей по стандарту |

Диаметр диска |

В |

2а |

|

||||||||

|

До 10 |

– |

– |

– |

– |

– |

2,0 |

2 |

2 |

1 |

2 |

4 |

5 |

30 |

|

Св.10 до 20 |

– |

– |

2-5 |

275 |

4 |

2,5 |

2,5 |

2 |

1 |

4 |

5 |

7 |

40 |

|

Св. 20 до 30 |

– |

5-8 |

5-8 |

275 |

4 |

2,5 |

3 |

3 |

1 |

6 |

7 |

9 |

40 |

|

Св. 30 до 80 |

10-12 |

8-10 |

8-12 |

275 |

4,5 |

2,5 |

5 |

– |

2 |

7 |

8 |

10 |

60 |

|

Св. 80 до 150 |

12-16 |

10-14 |

12-15 |

510 |

6,5 |

3 |

6 |

– |

2 |

8 |

10 |

12 |

70 |

|

Св. 150 до 200 |

16-20 |

14-18 |

15-20 |

660 |

7 |

3 |

8 |

– |

– |

9 |

10 |

12 |

80 |

|

Св. 200 до 260 |

20-24 |

18-22 |

– |

810 |

7,5 |

– |

10 |

– |

– |

10 |

12 |

14 |

80 |

|

Св. 260 до 300 |

24-28 |

22-24 |

– |

910 |

9 |

– |

12 |

– |

– |

10 |

12 |

14 |

90 |

|

Св. 300 до 400 |

28-32 |

24-30 |

– |

1200 |

10 |

– |

14 |

– |

– |

10 |

12 |

14 |

90 |

|

Св. 400 до 490 |

32-45 |

30-40 |

– |

1500 |

11 |

– |

16 |

– |

– |

10 |

12 |

16 |

100 |

Примечания:

-

Припуски на отрезку учитывают ширину режущего инструмента и неперпендикулярность реза.

-

Длина отрезаемой заготовки для одной детали L=l+К, где К=2а+В; а=(К-В)/2;

-

Длина отрезаемой заготовки для нескольких деталей L=с(1+К)-В, где с – количество деталей в отрезаемой заготовке;

-

Для револьверных станков и автоматов длина отрезаемой заготовки для нескольких деталей L=с(l+К)-В+l1, где l1 – длина остатка прутка в зажимном патроне.

Таблица П1.3

Припуски по длине на резку труб (мм)

|

|

||||||||||

|

Диаметры труб D |

Припуски |

На зажим в патроне L1 |

||||||||

|

На разрезку без обработки торцов |

На обработку торцов |

|||||||||

|

Диско-вая пила |

Ножо-вочная пила |

Токарные и револьверные станки |

Длина до 1 м |

Длина от 1 м до 5 м |

Длина св. 5 м |

|||||

|

Толщина стенок |

||||||||||

|

до 16 |

св. 16-25 |

св. 25-40 |

св. 40-70 |

|||||||

|

b |

2a |

L1 |

||||||||

|

До 20 |

4 |

2,5 |

4 |

– |

– |

4 |

5 |

7 |

20 |

|

|

Св. 20 до 30 |

6 |

7 |

9 |

25 |

||||||

|

Св. 30 до 80 |

6 |

7 |

8 |

10 |

||||||

|

Св. 80 до 150 |

7 |

3 |

6 |

8 |

10 |

12 |

40 |

|||

|

Св. 150 до 200 |

9 |

60 |

||||||||

|

Св. 200 до 260 |

5 |

10 |

12 |

|||||||

|

Св. 260 до 300 |

8 |

|||||||||

|

Св. 300 до 400 |

7 |

8 |

10 |

10 |

||||||

|

Св. 400 до 440 |

16 |

Приложение 2

|

Прокат стальной горячекатаный круглый Сортамент Round steel bars. Dimensions ОКП 093100; 093200; 093300 |

ГОСТ 2590-88 |

|

Срок действия с 01.01.90 Несоблюдения стандарта преследуется по закону

Прокат диаметром более 270 мм изготавливается по согласованию изготовителя с потребителем. 2. По точности прокат изготавливают: А – высокой точности; Б – повышенной точности; В – обычной точности. 3. Диаметр проката, предельные отклонения по нему, площадь поперечного сечения и масса 1 м длины должны соответствовать указанным на чертеже и в таблице 1. |

Таблица П2.1

|

Диаметр d, мм |

Предельные отклонения, мм при точности прокатки |

Площадь поперечного сечения, см2 |

Масса 1 м профиля, кг |

||

|

А |

Б |

В |

|||

|

5 |

+0,1 -0,2 |

+0,1 -0,5 |

+0,3 -0,5 |

0,1963 |

0,154 |

|

5,5 |

0,2376 |

0,186 |

|||

|

6 |

0,2827 |

0,222 |

|||

|

6,3 |

0,3117 |

0,245 |

|||

|

6,5 |

0,3318 |

0,260 |

|||

|

7 |

0,3848 |

0,302 |

|||

|

8 |

0,5027 |

0,395 |

|||

|

9 |

0,6362 |

0,499 |

|||

|

10 |

+0,1 -0,3 |

0,7854 |

0,616 |

||

|

11 |

0,9503 |

0,746 |

|||

|

12 |

1,131 |

0,888 |

|||

|

13 |

1,327 |

1,04 |

|||

|

14 |

1,539 |

1,21 |

|||

|

15 |

1,767 |

1,39 |

|||

|

16 |

2,011 |

1,58 |

|||

|

17 |

2,270 |

1,78 |

|||

|

18 |

2,545 |

2,00 |

|||

|

19 |

2,835 |

2,23 |

|||

|

20 |

+0,1 -0,4 |

+0,2 -0,5 |

+0,4 -0,5 |

3,142 |

2,47 |

|

21 |

3,464 |

2,72 |

|||

|

22 |

3,801 |

2,98 |

|||

|

23 |

4,155 |

3,26 |

|||

|

24 |

4,524 |

3,55 |

|||

|

25 |

4,909 |

3,85 |

|||

|

26 |

+0,1 -0,4 |

+0,2 -0,7 |

+0,3 -0,7 |

5,307 |

4,17 |

|

27 |

5,726 |

4,50 |

|||

|

28 |

6,158 |

4,83 |

|||

|

29 |

+0,1 -0,5 |

6,605 |

5,18 |

||

|

30 |

7,069 |

5,55 |

|||

|

31 |

+0,4 -0,7 |

7,548 |

5,92 |

||

|

32 |

8,042 |

6,31 |

|||

|

33 |

8,533 |

6,71 |

|||

|

34 |

9,079 |

7,13 |

|||

|

35 |

9,621 |

7,55 |

|||

|

36 |

10,18 |

7,99 |

|||

|

37 |

10,75 |

8,44 |

|||

|

38 |

11,34 |

8,90 |

|||

|

39 |

11,95 |

9,38 |

|||

|

40 |

12,57 |

9,86 |

|||

|

41 |

13,20 |

10,36 |

|||

|

42 |

13,85 |

10,88 |

|||

|

43 |

14,52 |

11,40 |

|||

|

44 |

15,20 |

11,94 |

|||

|

45 |

15,90 |

12,48 |

|||

|

46 |

16,62 |

13,05 |

|||

|

47 |

17,35 |

13,61 |

|||

|

48 |

18,10 |

14,20 |

продолжение таблицы П2.1

|

Диаметр d, мм |

Предельные отклонения, мм при точности прокатки |

Площадь поперечного сечения, см2 |

Масса 1 м профиля, кг |

||

|

А |

Б |

В |

|||

|

50 |

+0,1 -0,7 |

+0,2 -1,0 |

+0,4 -1,0 |

19,64 |

15,42 |

|

52 |

21,24 |

16,67 |

|||

|

53 |

22,06 |

17,32 |

|||

|

54 |

22,89 |

17,97 |

|||

|

55 |

23,76 |

18,65 |

|||

|

56 |

24,63 |

19,33 |

|||

|

58 |

26,42 |

20,74 |

|||

|

60 |

+0,1 -0,9 |

+0,3 -1,1 |

+0,5 -1,1 |

28,27 |

22,19 |

|

62 |

30,19 |

23,70 |

|||

|

63 |

31,17 |

24,47 |

|||

|

65 |

33,18 |

26,05 |

|||

|

67 |

35,26 |

27,68 |

|||

|

68 |

36,32 |

28,51 |

|||

|

70 |

38,48 |

30,21 |

|||

|

72 |

40,72 |

31,96 |

|||

|

75 |

44,18 |

34,68 |

|||

|

78 |

47,78 |

37,51 |

|||

|

80 |

+0,3 -1,1 |

+0,3 -1,3 |

+0,5 -1,3 |

50,27 |

39,46 |

|

82 |

52,81 |

41,46 |

|||

|

85 |

56,74 |

44,54 |

|||

|

87 |

59,42 |

46,64 |

|||

|

90 |

63,62 |

49,94 |

|||

|

92 |

66,44 |

52,16 |

|||

|

95 |

70,88 |

55,64 |

|||

|

97 |

73,86 |

57,98 |

|||

|

100 |

– |

+0,4 -1,7 |

+0,6 -1,7 |

78,54 |

61,65 |

|

105 |

86,59 |

67,97 |

|||

|

110 |

95,03 |

74,60 |

|||

|

115 |

103,87 |

81,54 |

|||

|

120 |

– |

+0,6 -2,0 |

+0,8 -2,0 |

113,10 |

88,78 |

|

125 |

122,72 |

96,33 |

|||

|

130 |

132,73 |

104,20 |

|||

|

135 |

143,14 |

112,36 |

|||

|

140 |

153,94 |

120,84 |

|||

|

145 |

165,10 |

129,60 |

|||

|

150 |

176,72 |

138,72 |

|||

|

155 |

188,60 |

148,05 |

|||

|

160 |

– |

– |

+0,9 -2,5 |

201,06 |

157,83 |

|

165 |

213,72 |

167,77 |

|||

|

170 |

226,98 |

178,18 |

|||

|

175 |

240,41 |

188,72 |

|||

|

180 |

254,47 |

199,76 |

|||

|

185 |

268,67 |

210,91 |

|||

|

190 |

283,53 |

222,57 |

|||

|

195 |

298,50 |

234,32 |

|||

|

200 |

314,16 |

246,62 |

окончание таблицы П2.1

|

Диаметр d, мм |

Предельные отклонения, мм при точности прокатки |

Площадь поперечного сечения, см2 |

Масса 1 м профиля, кг |

||

|

А |

Б |

В |

|||

|

210 |

– |

– |

+1,2 -3,0 |

346,36 |

271,89 |

|

220 |

380,13 |

298,40 |

|||

|

230 |

415,48 |

326,15 |

|||

|

240 |

452,39 |

355,13 |

|||

|

250 |

490,88 |

385,34 |

|||

|

260 |

– |

– |

+2,0 -4,0 |

530,66 |

416,57 |

|

270 |

572,26 |

449,22 |

8. Прокат изготовляют длиной:

от 2 до 12 м – из углеродистой обыкновенного качества (ГОСТ 380-92) и низколегированной стали (ГОСТ 4543-71);

от 2 до 6 м – из качественной углеродистой (ГОСТ 1050-88) и легированной стали;

от 1,5 до 6 м – из высоколегированной стали (ГОСТ 5632-72).

9. По требованию потребителя прокат изготовляют длиной от 2 до 24 м.

10. Предельные отклонения по длине проката мерной и кратной мерной длины не должны превышать:

+30 мм – при длине до 4 м включ.;

+50 мм – при длине св. 4 м до 6 м включ.;

+70 мм – при длине свыше 6 м.

По требованию потребителя предельные отклонения не должны превышать:

+40 мм – для проката длиной св. 4 до 7 м;

+5 мм на каждый метр длины – свыше 7 м.

Приложение 3

Таблица П3.1

|

Допуски на длину заготовок Размеры, мм |

||||

|

Диаметр или сторона квадрата |

Допуски (±) при длине заготовки |

|||

|

До 300 |

300-600 |

600-1000 |

Св. 1000 |

|

|

При разрезке на пресс-ножницах |

||||

|

До 25 |

До 0,8 |

0,8 – 1 |

1 – 1,5 |

1,5 – 2 |

|

25-40 |

0,8 – 1 |

1 – 1,5 |

1,5 – 2 |

2 – 2,5 |

|

40-70 |

1 – 1,5 |

1,5 – 2 |

2 – 2,5 |

2,5 – 3 |

|

70-100 |

1,5 – 2 |

2 – 2,5 |

2,5 – 3 |

3 – 3,5 |

|

100-150 |

2 – 2,5 |

2,5 – 3 |

3 – 3,5 |

3,5 – 4 |

|

150-200 |

2,5 – 3 |

3 – 3,5 |

3,5 – 4 |

4 – 4,5 |

|

При разрезке в штампах на прессах |

||||

|

До 10 |

0,5 – 0,6 |

0,6 – 0,7 |

0,7 – 0,8 |

0,8 – 0,9 |

|

10-20 |

0,6 – 0,7 |

0,7 – 0,8 |

0,8 – 0,9 |

0,9 – 1 |

|

20-30 |

0,7 – 0,8 |

0,8 – 0,9 |

0,9 – 1 |

1- 1, 2 |

|

30-40 |

0,8 – 0,9 |

0,9 – 1 |

1- 1, 1 |

1,2 – 1,5 |

|

При разрезке на дисковых, ленточных и ножовочных механических пилах |

||||

|

До 50 |

0,8 |

0,8 – 1 |

1 – 1,3 |

1,3 – 1,5 |

|

50-70 |

0,8 – 1 |

1 – 1,3 |

1, 4 – 1,5 |

1,5 – 1,8 |

|

70-100 |

1 – 1,3 |

1,3 – 1,5 |

1, 5- 1, 8 |

1,8 – 2 |

|

100-130 |

1,2 – 1,4 |

1,4 – 1,6 |

1, 6 – 1,8 |

1,9 – 2,1 |

|

130-160 |

1,3 – 1,5 |

1,5 – 1,8 |

1, 8 – 2.0 |

2 – 2,5 |