Касательную

к основной окружности зубчатого колеса,

которая пересекает zw

зубьев его и является нормалью к обеим

крайним эвольвентам, называют общей

нормалью.

Расстояние

между разноименными боковыми поверхностями

зубьев цилиндрического колеса по общей

нормали к этим поверхностям называют

длиной

общей нормали

W

(рис.

2).

Длина

общей нормали не зависит от того, в каких

точках профилей зубьев эта нормаль

пересекает две встречные эвольвенты.

Изменение длины общей нормали

пропорционально изменению смещения

исходного контура xm

зуборезного инструмента. Важно также,

что контроль размера w

не связан с какой-либо вспомогательной

базой для установки мерительного

инструмента.

Указанные

свойства общей нормали показывают

преимущество данного способа контроля

толщины зуба колеса. Этот размер можно

измерять штангенциркулем, микрометром,

специальной предельной скобой.

Рис. 2

Длину

общей нормали для

цилиндрических колес с внешними прямыми

зубьями

рассчитывают по следующей формуле [ 2

]

![]() ,

,

где

m

– модуль, мм; a

– угол профиля исходного контура, по

стандарту ГОСТ 13755-81 a

=200; zw

– число зубьев в длине общей нормали; x

–

коэффициент смещения; z

– число зубьев контролируемого колеса;

inv a

– эвольвентный угол, соответствующий

углу профиля a,

для прямозубых колес inv

a

= tg

a

–

a.

Длину

общей нормали для

цилиндрических колес с внешними косыми

зубьями

рассчитывают по аналогичной формуле

![]() ,

,

где

mn

– нормальный модуль, мм;

![]() ,

,

а торцовый угол профиля исходного

контура![]() .

.

Здесь

–

задаваемый чертежом зубчатого колеса

делительный угол наклона линии зуба.

Для

косозубого колеса длину общей нормали

измеряют под основным углом наклона

линии зуба b

к торцу колеса, а возможность замера

проверяют при достаточной ширине

зубчатого венца b

по условию

b

³

w

sinb

,

где

sinb

= sin·cos.

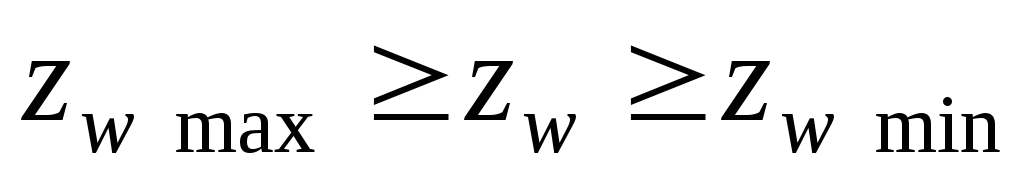

Число

зубьев в длине общей нормали zw

для цилиндрических колес с прямыми

зубьями должно удовлетворять условию

,

,

когда

![]() ,

,

![]()

![]() ,

,

Здесь

a

– угол профиля в точке на окружности

вершин зубьев; l

– угол профиля в граничной точке.

При

небольших коэффициентах смещения (x

1) для определения zw

можно пользоваться упрощенной формулой

![]()

с

округлением полученного значения до

ближайшего целого значения.

1.3. Допуски на измерительные размеры цилиндрических зубчатых колес

Рассмотренные

выше формулы для вычисления номинальных

измерительных размеров цилиндрических

зубчатых колес гарантируют беззазорное

зацепление колес в передаче. В реальных

зубчатых передачах должен быть обеспечен

гарантированный боковой

зазор

с целью устранения заклинивания зубьев

при работе под нагрузкой в результате

температурных деформаций деталей

передачи, а также для размещения слоя

смазки на рабочих профилях зубьев.

Боковой зазор в зацеплении необходим

также для компенсации погрешностей

изготовления и монтажа передачи. Он

определяется в основном величиной

межосевого расстояния aw

передачи и толщиной s

зубьев колес.

Стандартом

на эвольвентные зубчатые цилиндрические

передачи (ГОСТ 1643-81) установлено восемь

видов допусков на боковой зазор: h,

d,

c,

b,

a,

z,

y,

x

(обозначения допусков расположены в

порядке возрастания величины допуска).

Принятая величина гарантированного

бокового зазора является основой для

назначения вида

сопряжения

зубчатых колес. Этим же стандартом

предусмотрено шесть видов сопряжения:

H

–

нулевой зазор, E

– малый зазор, C

и D

– уменьшенный зазор, B

– нормальный зазор, A

– увеличенный зазор. Сопряжения видов

Н,

Е

и С

требуют повышенной точности изготовления

зубьев колес. Их применяют для реверсируемых

передач при высоких требованиях к

кинематической точности передачи, а

также при наличии крутильных колебаний

валов передачи. Чаще всего в среднем

машиностроении используют передачи с

видами сопряжения В

и С.

При отсутствии специальных требований

к зубчатой передаче с каждым видом

сопряжения употребляется определенный

вид допуска на боковой зазор, обозначаемый

строчной буквой, аналогичной букве вида

сопряжения (например, А

–

а,

В

– в,

С

– с

и т. д.).

Поле

допуска на измерительный размер зубчатого

колеса всегда направлено в тело зуба,

поэтому предельные отклонения

измерительного размера (верхнее и

нижнее) всегда имеют отрицательные

значения [ 1 ].

Зубчатые колеса получили весьма широкое распространение. Их основное предназначение заключается в передаче усилия или вращения. Как правило, подобный элемент на момент эксплуатации находится в зацеплении. Зубчатые цилиндрическое колеса характеризуются довольно большим количеством особенностей, которые должны учитываться.

Например, длина общей нормали зубчатого колеса может варьироваться в достаточно большом диапазоне. Рассмотрим подобный показатель подробнее.

Что такое длина общей нормали?

Для обеспечения функционирования механизма, представленного шестернями, проводится измерение основных показателей при использовании двух методов, один их которых предусматривает использование роликов, второй определение длины общей нормали. Рассматривая нормаль следует уделить внимание следующим моментам:

- Практически все цилиндрические эвольвентные зубчатые передачи внешнего зацепления и другого типа производятся с учетом рассматриваемого показателя.

- Длина определяется расстоянием между разноименными сторонам одной впадины.

- Зависит подобный показатель от диаметров зубчатых колес, а также некоторых других параметров.

Определяется зачастую размер по роликам зубчатых колес. Подобный показатель указывается на чертежах, в большинстве случаев применяется для обозначения символ W.

Еще довольно важным определением можно назвать то, что такое постоянная хорда. Она характеризуется отрезком прямой, которые соединяют две точки разноименных эвольвентных поверхностей зуба цилиндрического колеса. Этот показатель также часто отображается на чертеже, в большинстве случаев зуб изображается схематически.

Принципы измерения

Как ранее было отмечено, измерение нормали зубчатого колеса проводится для определения качества изготовления рассматриваемого изделия. Среди особенностей процедуры измерения можно отметить следующие моменты:

- В большинстве случаев для получения требуемых данных нужен только один измерительный прибор – штангенциркуль. Он характеризуется относительно высокой точностью и небольшой стоимость, встречается на многих производственных площадках. После получения требуемых данных можно провести расчет длины общей нормали зубчатого колеса.

- Рассматриваемый способ определения общей длины нормали получил широкое распространение по причине доступности. Однако, проверять можно исключительно изделия с относительно невысокой степенью точности.

- Стоит учитывать, что расчет размера по роликам не проводится по причине относительно невысокой точности.

Проводится расчет длины общей нормали косозубого колеса по причине того, что подобный показатель применяется при определении нормы бокового зазора при создании зубчатой передачи.

Довольно большое распространение получили механизмы с наружным зацеплением. Расчет зубчатых колес ГОСТ 16532-70 выполняется в плоскости нормальной поверхности зуба. Кроме этого, при косом расположении зуба после вычислений уделяется внимание тому, чтобы ширина венца колеса позволяла проводить требующиеся измерения.

Скачать ГОСТ 16532-70

Проводя вычислении можно использовать не только формулы, но и специальные программы. Довольно распространенным типом подобных программ можно назвать таблицу, выполненную в программе Excel. Как правило, таблица предусматривает внесение следующей информации:

- Модуль зацепления. Этот показатель считается одним из основных, рассчитывается на момент проектирования. Как правило, в таблице указывается буквой “м”.

- Число зубьев. Подобный параметр также определяющий. Он может варьировать в достаточно большом диапазоне. В таблице и технической документации показателей обозначение буквой

- Угол наклона. Это значение измеряется в градусах, указывается буквой b.

- Коэффициент смещения основного контура (x).

- Угол профиля нормального исходного контура.

После заполнения этой информации можно рассчитать допуск длины общей нормали зубчатого колеса и многие другие важные показатели, которые учитываются при проектировании.

Довольно большое распространение получило программное обеспечение подобного типа по причине того, что оно просто в применении и может устанавливаться на смартфоне или другом мобильном устройстве. Ввести данные довольно просто, программа рассчитывает самые различные показатели, которые требуются при производстве. Как правило, она требуется для определения нижеприведенных значений:

- Угла профиля.

- Условного числа зубьев колеса.

- Числа зубьев в длине общей нормали.

- Длины общей нормали.

Программа КОМПАС-3D получила весьма широкое распространение в сфере проектирования. Она применяется для получения чертежей различного типа, в автоматическом режиме также проводится расчет основных показателей. Для работы может применяться библиотека под названием «Валы и механические передачи 2D». В этом случае расчет проводится в автоматическом режиме, что снижает вероятность допущения погрешности.

Есть возможность проводить расчеты при применении обычных формул. Они следующие:

- W=mW1;

- W=m(W1+0,648x).

Первая формула подходит для определения длины общей нормали прямозубых колес без смещения, вторая для вариантов исполнения со смешением. Под W1 подразумевается длина общей нормали цилиндрических колес. Стоит учитывать, что подобный показатель зависит от числа зубьев всего колеса, а также числа зубьев, которые охватываются при измерении.

Не стоит забывать о том, что при проведении рассматриваемых расчетов требуются табличные данные. В подобных таблицах указывается нижеприведенная информация:

- Общее число зубьев колеса.

- Число зубьев, которые охватываются при проведении измерений.

Из этой документации можно узнать требующиеся данные для проведения различных вычислений.

Довольно большое распространение получили винтовые цилиндрические колеса. Они требуются в случае перекрещивания валов. Рассматриваемые механизмы сохраняют установленную зависимость, еще одним важным параметром считается межосевой угол.

Подобные варианты исполнения не рекомендуется применять для передачи вращения, так как характеризуются низким показателем КПД. Именно поэтому следует рассматривать другие механизмы с цилиндрическими зубчатыми колесами.

Эвольвентная зубчатая передача внутреннего зацепления также широко применяется. Основными элементами подобного варианта исполнения можно назвать следующее:

- Зуб.

- Впадина.

- Зубчатый венец.

- Поверхность вершин и впадин.

Применяется довольно большое количество различных таблиц при вычислении основных параметров. Именно поэтому при разработке проекта следует руководствоваться различной нормативной документацией.

Стоит учитывать также тот момент, что измерение длины общей нормали может проводиться при применении специального инструмента, который получил названием нормалемер. К особенностям этого инструмента можно отнести нижеприведенные моменты:

- При изготовлении в качестве основы применяется штангенциркуль и микрометр.

- Для упрощения процесса есть специальные удобные в применении губки, а также стрелочный индикатор.

В данном случае проводимые измерения достаточно просты. Устройство подобного типа можно встретить в специализированных магазинах. Его основными элементами можно назвать:

- Индикатор.

- Рычаг.

- Винт.

- Кольцо.

- Гайка микровинта.

- Переставная губка.

- Подвижная губка.

Конструкция характеризуется довольно компактными размерами. При этом проблем с ее применением, как правило, не возникает.

Процедура измерений должна проводится опытным специалистом. Это связано с тем, что точные измерительные приборы при небрежном отношении могут стать причиной высокой погрешности.

Несколько различных способов измерения определяют то, что выбрать подходящий вариант достаточно сложно. При выборе наиболее подходящего способа учитывается следующая информация:

- Точность размеров изготавливаемого изделия. К примеру, штангенциркули применяются в случае высокой погрешности.

- Размеры зубчатого колеса. К примеру, специальный прибор предназначен для небольших изделий.

- Массовость налаженного производства. Проверять каждое изделие при использовании обычного прибора достаточно сложно и трудоемко.

- Навыки мастера. Не всеми приборами просто пользоваться.

- Допустимые затраты на контроль качества налаженной производственной деятельности.

В заключение отметим, что при массовом производстве и небольшой точности размеров проводить измерение можно проводить при помощи ролика. При этом диаметр ролика выбирается в зависимости от особенностей зубчатого колеса, так как он выступает в качестве шаблона. В продаже можно встретить целые наборы шаблонов.

Расчет длины общей нормали зубчатого колеса

Опубликовано 12 Авг 2013

Рубрика: Механика | 62 комментария

Для проверки качества изготовления поверхностей зубьев эвольвентных цилиндрических колес на практике очень широко применяются два вида контроля: измерение размера по роликам (шарикам) и измерение длины общей нормали. Измеренные значения сравниваются с…

Для проверки качества изготовления поверхностей зубьев эвольвентных цилиндрических колес на практике очень широко применяются два вида контроля: измерение размера по роликам (шарикам) и измерение длины общей нормали. Измеренные значения сравниваются с…

…рассчитанными конструктором значениями, которые он обязан указывать в таблице на деталировочных чертежах шестерни и зубчатого колеса.

Так как для выполнения измерения длины общей нормали достаточно иметь лишь штангенциркуль, то данный метод контроля толщины зубьев является практически более доступным и широко применяется особенно при единичном (ремонтном) производстве цилиндрических зубчатых колес невысокой степени точности. При этом следует отметить достаточно высокую точность данного метода контроля из-за прямого способа измерения детали в отличие от измерения размера по роликам, которые своими допусками вносят дополнительную погрешность. Длина общей нормали относится к параметрам, характеризующим норму бокового зазора в зубчатой передаче.

Выполним расчет в Excel длины общей нормали.

Если на вашем компьютере нет программы MS Excel, то можно выполнить расчет в программе Calc из свободно распространяемого пакета Open Office.

Рассматриваем наружное зацепление! Расчет регламентируется ГОСТ16532-70. Схема выполнения замеров представлена ниже на рисунке. Измерения выполняются в плоскости нормальной (перпендикулярной) поверхности зубьев. Для косозубых колес (особенно при больших углах наклона) необходимо после расчетов убедиться, что ширины венца колеса «хватает» для выполнения измерения.

Начинаем расчет. Исходные данные пишем в ячейки со светло-бирюзовой заливкой, результаты расчетов считываем в ячейках со светло-желтой заливкой. Традиционно в ячейках со светло-зеленой заливкой помещены мало подверженные изменениям исходные данные.

Заполняем исходные данные:

1. Модуль зацепления m в миллиметрах пишем

в ячейку D3: 8,000

2. Число зубьев z, контролируемого колеса записываем

в ячейку D4: 27,000

3. Угол наклона зубьев колеса b в градусах пишем

в ячейку D5: 17,2342

4. Коэффициент смещения исходного контура x вводим

в ячейку D6: 0,350

5. Угол профиля нормального исходного контура a записываем

в ячейку D7: 20,000

Далее расчет в Excel выполняется автоматически — находим два вспомогательных и два главных искомых параметра:

6. Угол профиля at в градусах рассчитываем

в ячейке D9: =ATAN (TAN (D7/180*ПИ())/COS (D5/180*ПИ()))/ПИ()*180=20.861

at=arctg (tg (a)/cos (b))

7. Условное число зубьев колеса zk считаем

в ячейке D10: =D4*(TAN (D9/180*ПИ()) -D9/180*ПИ())/(TAN (D7/180*ПИ()) -D7/180*ПИ())=30,777

zk=z*(tg (at) –at)/(tg (a) –a)

8. Число зубьев в длине общей нормали zn считываем

в ячейке D11: =ОКРУГЛ(0,5+D10*ACOS (D10*COS (D7/180*ПИ())/(D10+2*D6))/ПИ();0)=4,000

zn=0.5+zk*arcos(zk*cos(a)/(zk+2*x))/π с округлением до ближайшего целого

9. Длина общей нормали W в миллиметрах рассчитывается

в ячейке D12: =D3*((ПИ()*D11-ПИ()/2+(TAN (D7/180*ПИ()) -D7/180*ПИ())*ОКРВНИЗ(D10;1))*COS (D7/180*ПИ())+0,014*(D10-ОКРВНИЗ(D10;1))+0,684*D6) =88,023

W=m*((π*zn-π/2+(tg (a) –a)*zk’)*cos (a)+0.014*(zk–zk’)+0.684*x)

Здесь zk’-целая часть от zk («округление вниз»).

Итак, далее в нашем примере мы должны, взяв штангенциркуль, выполнить замеры длины общей нормали четырех зубьев (несколько раз и разных групп) и получить у качественно нарезанного колеса значения равные расчетному.

Справедливости ради необходимо упомянуть, что для измерения длины общей нормали существует специальный инструмент – нормалемер. Нормалемер изготавливают на основе штангенциркуля или микрометра, снабжая последних специальными удобными для выполнения измерений губками и стрелочным индикатором.

Допуски цилиндрических зубчатых передач регламентированы ГОСТ1643-81. В том числе на длину общей нормали назначаются допуски в зависимости от вида сопряжения и нормы бокового зазора.

Немного поворчу. В справочниках и в ГОСТе вышеописанный расчет написан так, что «два дня с пивом нужно разбираться, «прыгая» от таблицы к таблице». Видимо это всегда в подобных случаях так делалось авторами для придания себе «высочайшей важности и значимости»… А обычных студентов и инженеров нужно «запугать» изобилием переходов со страницы на страницу, чтобы на четвертом-пятом переходе к новой таблице или диаграмме они забыли, что вообще делают. Если еще в завершение всего добавить чего-нибудь совсем страшного – типа инволюты (это не евро и не доллары, а функция такая), то все – дело будет сделано. Получим на сотню инженеров-механиков одного или двух чуть-чуть понимающих в зубчатых передачах! А если забраться в дебри смещения контуров для получения определенных силовых или качественных изменений, узнать, что в Германии и Японии вначале считают и оптимизируют передачу, а затем для нее делают инструмент… А мы до сих пор все считаем под стандартизованный инструмент – a=20 градусов…

Тема зубчатых колес, начатая в статье «Расчет зубчатой передачи» будет обязательно продолжена.

На этом сегодня все. Легко и быстро рассчитывайте длину общей нормали, контролируйте положение разноименных боковых поверхностей зубьев!

Ссылка на скачивание файла: raschet-dliny-obshchey-normali (xls 31.5KB).

Другие статьи автора блога

На главную

Статьи с близкой тематикой

Отзывы

и указания

ведущей

(колеса)

dw2 = 2 aw u/(u+1)

ρp2 = aw sin(αtw)-0,5 db1 tan(αa1)

ρp2 = aw sin(αtw)-0,5 db1 tan(αk1)

dbM = d cos(αtM)

Если имеется притупление продольной кромки зуба

Расчет постоянной хорды и высоты до постоянной хорды.

dy = d1

при a=20 град. рекомендуется

нечетным M = dD ⋅ cos(90o / z) + D

Минимальный размер по роликам (шарикам) косозубых зубчатых колес с четным числом зубьев β < 45° совпадает с размером в торцовом сечении

при z нечетным γ = 180 / z

sin(γ + λ) ⋅ tan2(βD) – λ = 0

Проверка отсутствия подрезания зуба

При наличии притупления продольной кромки вершин зубьев

εαk = [z1 ⋅ tan(αk) + z2 ⋅ tan(αk2) – (z1+z2 ) ⋅ tan(αtw) ] / ( 2 ⋅ π)

прямозубые εα > 1,2

косозубые εα > 1,0

bw – рабочая ширина венца

sna > 0.4 m