- Система отверстия

- Система вала

- A

- B

- C

- CD

- D

- E

- EF

- F

- FG

- G

- H1-H6

- H7-H11

- H12-H18

- JS1-JS6

- JS7-JS11

- JS12-JS18

- J

- K

- M

- N

- P

- R

- S

- T

- U

- V

- X

- Y

- Z

- ZA

- ZB

- ZC

| Номинал. размер, мм |

H12 | H13 | H14 | H15 | H16 | H17 | H18 |

|---|---|---|---|---|---|---|---|

| Предельные отклонения, мм | |||||||

| До 3 включ. | +0.1 0 |

+0.14 0 |

+0.25 0 |

+0.4 0 |

+0.6 0 |

||

| Св. 3 до 6 | +0.12 0 |

+0.18 0 |

+0.3 0 |

+0.48 0 |

+0.75 0 |

+1.2 0 |

+1.8 0 |

| Св. 6 до 10 | +0.15 0 |

+0.22 0 |

+0.36 0 |

+0.58 0 |

+0.9 0 |

+1.5 0 |

+2.2 0 |

| Св. 10 до 18 | +0.18 0 |

+0.27 0 |

+0.43 0 |

+0.7 0 |

+1.1 0 |

+1.8 0 |

+2.7 0 |

| Св. 18 до 30 | +0.21 0 |

+0.33 0 |

+0.52 0 |

+0.84 0 |

+1.3 0 |

+2.1 0 |

+3.3 0 |

| Св. 30 до 50 | +0.25 0 |

+0.39 0 |

+0.62 0 |

+1 0 |

+1.6 0 |

+2.5 0 |

+3.9 0 |

| Св. 50 до 80 | +0.3 0 |

+0.46 0 |

+0.74 0 |

+1.2 0 |

+1.9 0 |

+3 0 |

+4.6 0 |

| Св. 80 до 120 | +0.35 0 |

+0.54 0 |

+0.87 0 |

+1.4 0 |

+2.2 0 |

+3.5 0 |

+5.4 0 |

| Св. 120 до 180 | +0.4 0 |

+0.63 0 |

+1 0 |

+1.6 0 |

+2.5 0 |

+4 0 |

+6.3 0 |

| Св. 180 до 250 | +0.46 0 |

+0.72 0 |

+1.15 0 |

+1.85 0 |

+2.9 0 |

+4.6 0 |

+7.2 0 |

| Св. 250 до 315 | +0.52 0 |

+0.81 0 |

+1.3 0 |

+2.1 0 |

+3.2 0 |

+5.2 0 |

+8.1 0 |

| Св. 315 до 400 | +0.57 0 |

+0.89 0 |

+1.4 0 |

+2.3 0 |

+3.6 0 |

+5.7 0 |

+8.9 0 |

| Св. 400 до 500 | +0.63 0 |

+0.97 0 |

+1.55 0 |

+2.5 0 |

+4 0 |

+6.3 0 |

+9.7 0 |

| Св. 500 до 630 | +0.7 0 |

+1.1 0 |

+1.75 0 |

+2.8 0 |

+4.4 0 |

+7 0 |

+11 0 |

| Св. 630 до 800 | +0.8 0 |

+1.25 0 |

+2 0 |

+3.2 0 |

+5 0 |

+8 0 |

+12.5 0 |

| Св. 800 до 1000 | +0.9 0 |

+1.4 0 |

+2.3 0 |

+3.6 0 |

+5.6 0 |

+9 0 |

+14 0 |

| Св. 1000 до 1250 | +1.05 0 |

+1.65 0 |

+2.6 0 |

+4.2 0 |

+6.6 0 |

+10.5 0 |

+16.5 0 |

| Св. 1250 до 1600 | +1.25 0 |

+1.95 0 |

+3.1 0 |

+5 0 |

+7.8 0 |

+12.5 0 |

+19.5 0 |

| Св. 1600 до 2000 | +1.5 0 |

+2.3 0 |

+3.7 0 |

+6 0 |

+9.2 0 |

+15 0 |

+23 0 |

| Св. 2000 до 2500 | +1.75 0 |

+2.8 0 |

+4.4 0 |

+7 0 |

+11 0 |

+17.5 0 |

+28 0 |

| Св. 2500 до 3150 | +2.1 0 |

+3.3 0 |

+5.4 0 |

+8.6 0 |

+13.5 0 |

+21 0 |

+33 0 |

H14, H15, H16, H17, H18 не применяют для номинальных размеров до 1 мм включительно.

Содержание страницы

- 1. Общие сведения о единой системе допусков и посадок

- 2. Указание на чертежах допусков размеров

- 3. Допуски формы и расположения поверхностей деталей

- 4. Отклонения и допуски расположения

- 5. Указание на чертежах допусков точности деталей

1. Общие сведения о единой системе допусков и посадок

При изготовлении деталей из заготовок необходимо выдерживать определенные геометрические параметры поверхностей — их размеры, форму и относительное расположение. Степень приближения истинного значения рассматриваемого параметра к его теоретическому значению называется точностью.

Размер – это числовое значение линейной величины (диаметра, длины и т.д.), который в машиностроении измеряют в миллиметрах. Размеры подразделяют на номинальные, действительные и предельные.

Номинальный – это размер, относительно которого определяются предельные размеры и который служит также началом отсчета отклонений. Номинальный размер — это основной размер, полученный на основе кинематических, динамических и прочностных расчетов или выбранный из конструктивных, технологических, эксплуатационных, эстетических и других соображений. Номинальные размеры можно классифицировать по назначению на определяющие величину и форму детали, координирующие и сборочные (монтажные). Кроме того, из соображений удобства и точности обработки иногда вводятся технологические размеры. Это тот теоретический размер, к которому как можно ближе должен соответствовать размер готовой детали.

Действительный – это размер, установленный измерением с допустимой погрешностью.

Чтобы изделие считалось годным, т.е. отвечало своему целевому назначению, его действительный размер должен быть выдержан между двумя теоретически допустимыми предельными размерами, разность которых образует допуск. Наибольший предельный размер — это больший из двух предельных, наименьший — это меньший из двух предельных размеров.

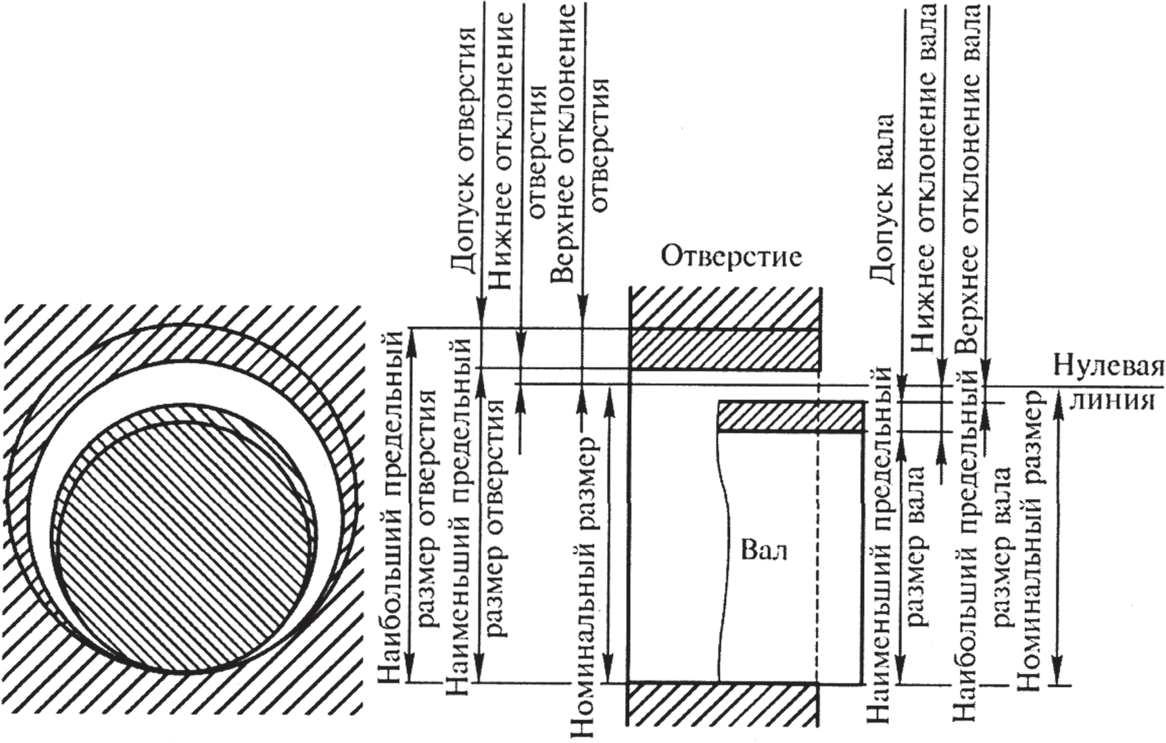

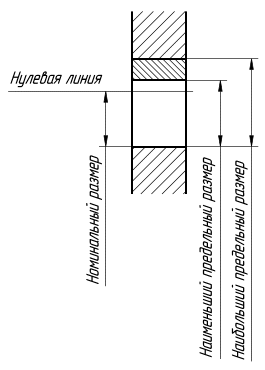

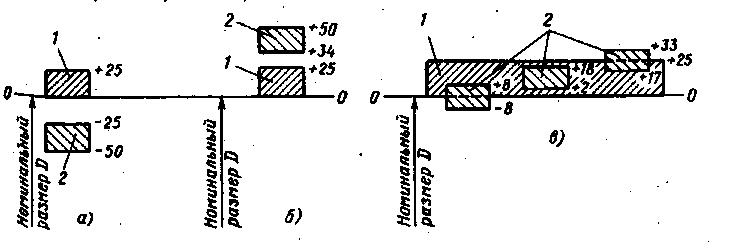

Для удобства указывают номинальный размер детали, а каждый из двух предельных размеров определяют по его отклонению от этого номинального размера (рис. 1). Абсолютную величину и знак отклонения получают вычитанием номинального размера из соответствующего предельного размера.

Рис. 1. Формирование отклонений для вала и отверстия относительно нулевой линии номинального размера

Отклонение – это алгебраическая разность между размером (действительным, предельным и т. д.) и соответствующим номинальным размером.

Действительное отклонение — это алгебраическая разность между действительным и номинальным размерами.

Предельное отклонение – это алгебраическая разность между предельным и номинальным размерами. Предельные отклонения подразделяют на верхнее и нижнее.

Верхнее отклонение – это алгебраическая разность между наибольшим предельным и номинальным размерами; нижнее отклонение – это алгебраическая разность между наименьшим предельным и номинальным размерами. Верхнее и нижнее отклонения приводятся в справочных таблицах и измеряются в микрометрах (мкм), а на чертежах указываются в миллиметрах (мм).

Классификацию отклонений по геометрическим параметрам целесообразно рассмотреть на примере соединения вала и отверстия. Термин «вал» применяют для обозначения наружных (охватываемых) элементов деталей, термин «отверстие» — для обозначения внутренних (охватывающих) элементов деталей. Термины «вал» и «отверстие» относят не только к цилиндрическим деталям круглого сечения, но и к элементам деталей другой охватываемой и охватывающей формы (например, ограниченным двумя параллельными плоскостями — шпоночное соединение).

Допуск — это разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями.

Квалитет (степень точности) — совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

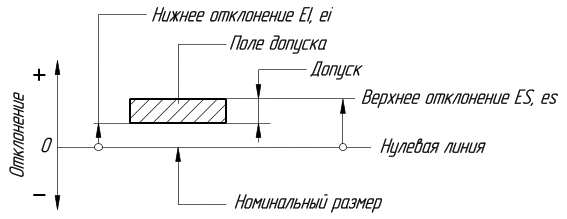

Нулевая линия — это линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении допусков и посадок. При горизонтальном расположении нулевой линии положительные отклонения откладываются вверх от нее, а отрицательные — вниз.

Поле допуска — это поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется величиной допуска и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии.

Основное отклонение – одно из двух отклонений (верхнее или нижнее), ближайшее к нулевой линии, используемое для определения положения поля допуска относительно нулевой линии. Основное отверстие — это отверстие, нижнее отклонение которого равно нулю. Основной вал — это вал, верхнее отклонение которого равно нулю.

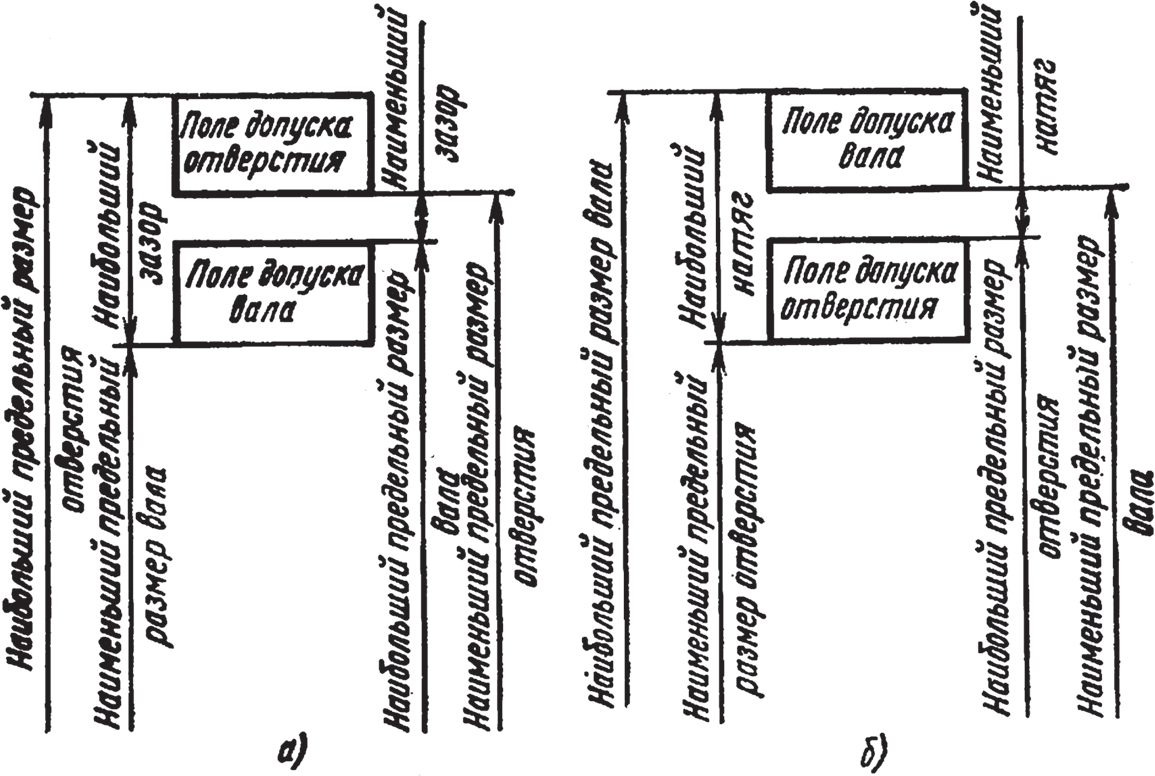

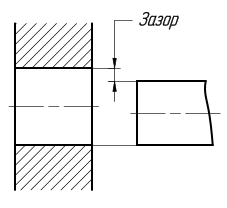

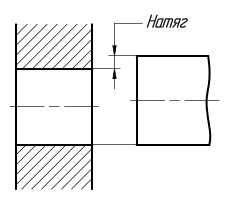

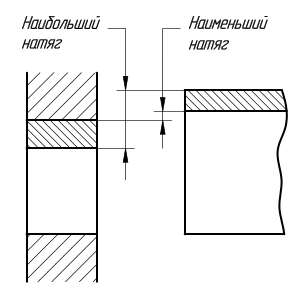

В зависимости от взаимного расположения полей допусков отверстия и вала различают посадки с зазором, с натягом и переходные, когда возможно получение как зазора, так и натяга (рис. 2).

Рис. 2. Типы посадок: а — с зазором; б — с натягом

Номинальным размером посадки называется номинальный размер, общий для отверстия и вала, составляющих соединение. Зазором называется разность размеров отверстия и вала, если размер отверстия больше размера вала.

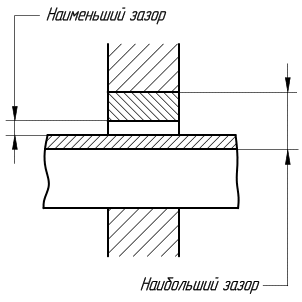

Посадка с зазором — это посадка, при которой обеспечивается зазор в соединении (поле допуска отверстия расположено над полем допуска вала). К посадкам с зазором относятся также посадки, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала. Поскольку идеально точное изготовление деталей невозможно, то невозможно получить в соединении один и тот же по величине зазор. В связи с этим назначаются два предельных значения — наименьший и наибольший зазоры, между которыми должен находиться зазор в соединении по выбранной посадке.

Натягом называется разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия.

Посадка с натягом — это посадка, при которой обеспечивается натяг в соединении. Поле допуска отверстия расположено под полем допуска вала.

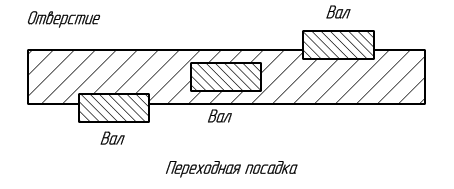

Если после назначения экономически целесообразных допусков на обработку вала и отверстия оказывается, что их поля допусков перекрываются частично или полностью, то такие соединения относят к переходным посадкам.

Переходная посадка — это посадка, при которой возможно получение как зазора, так и натяга.

Для оценки точности соединений (посадок) пользуются понятием «допуск посадки», под которым понимают сумму допусков отверстия и вала, составляющих соединение.

При соединении двух деталей (отверстие и вал) образуется посадка, определяемая разностью их размеров до сборки, т.е. величиной получающихся зазоров или натягов в соединении. Посадка характеризует свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению.

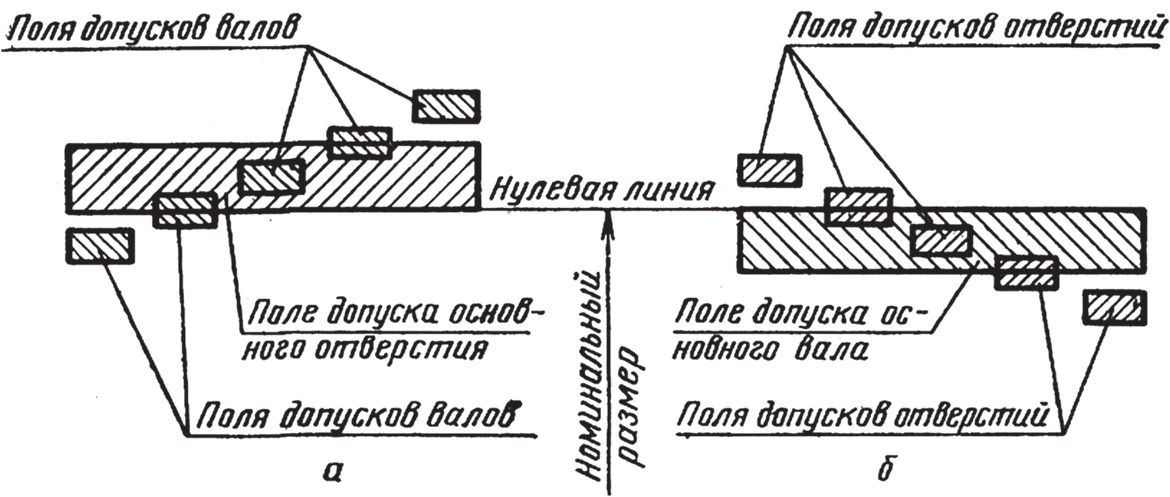

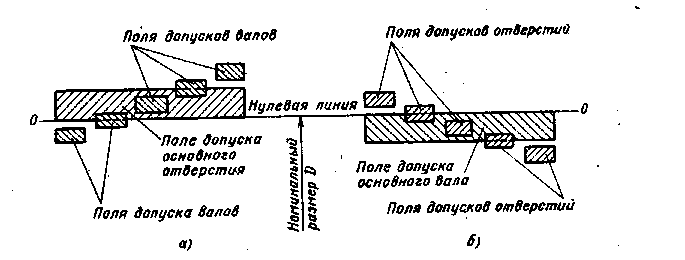

Различают две равноценные системы образования посадок — система отверстия и система вала (рис. 3).

Рис. 3. Примеры посадок в системах: а — отверстия; б — вала

Посадки в системе отверстия – это посадки, у которых различные зазоры и натяги получаются соединением различных валов с основным отверстием. У основного отверстия нижнее отклонение равно нулю или наименьший предельный размер его совпадает с номинальным размером соединения, а верхнее зависит от квалитета.

Посадки в системе вала – это посадки, у которых различные зазоры и натяги получаются соединением различных отверстий с основным валом. У основного вала верхнее отклонение равно нулю или наибольший предельный размер совпадает с номинальным размером соединения, а нижнее зависит от квалитета.

2. Указание на чертежах допусков размеров

Прежде чем назначить предельные отклонения размерам на чертежах определяют характер соединения, возможности ремонта, условия эксплуатации и др.

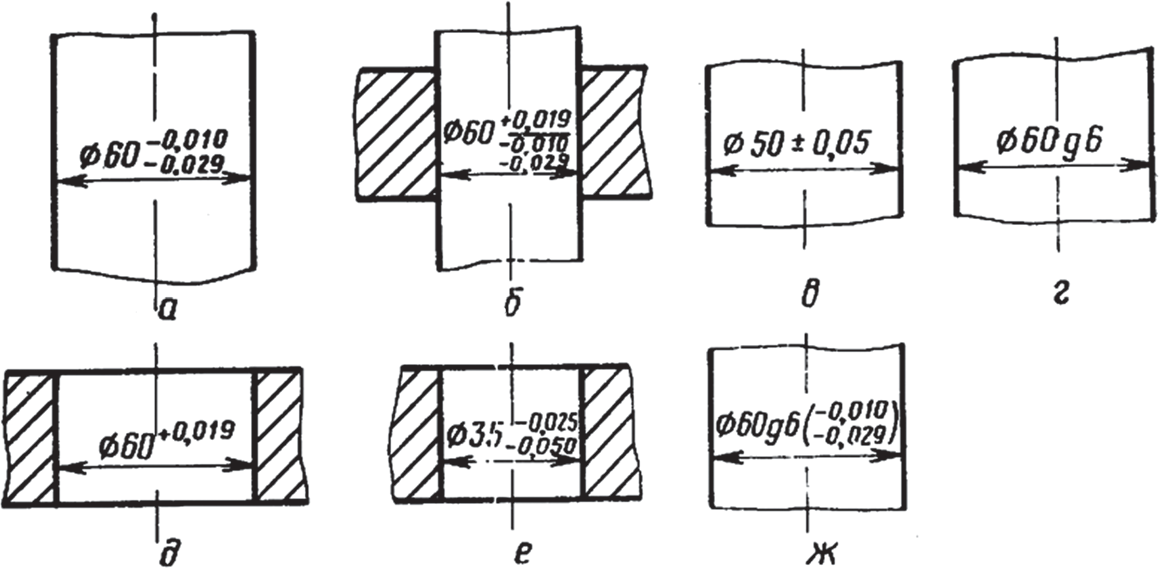

Предельные размеры с помощью предельных отклонений указывают на чертежах с помощью таблиц несколькими способами:

- числовыми величинами (рис. 4, а), причем отклонение, равное нулю, опускается (рис. 4, д), а одинаковые по абсолютной величине, но противоположные по знаку отклонения указывают один раз со знаками ± (рис. 4, e);

- условными (символическими) обозначениями полей допусков и посадок согласно стандартам (рис. 4, г);

- символическими условными обозначениями полей допусков с указанием справа в скобках их числовых величин (рис. 4, ж).

Рис. 4. Нанесение предельных (верхнего и нижнего) отклонений на чертежах

Предельные отклонения размеров деталей, изображенных на чертеже в сборе, указывают также одним из трех перечисленных способов в виде дроби: в числителе представляют предельные отклонения отверстия, в знаменателе — вала (рис. 4, б). На рис. 4, г символ g6 обозначает поле допуска, т.е. два отклонения: верхнее отклонение — 0,010 и нижнее — 0,029 мм. В обозначениях положительных предельных отклонений знак «+» опускать нельзя. Предельные отклонения записывают до последней значащей цифры включительно, выравнивая количество знаков в верхнем и нижнем отклонении добавлением нулей (рис. 4; а,б,е,ж).

Буквенный способ обозначения полей допуска предпочтителен в случае применения предельных калибров для измерения размеров на производстве, так как на калибрах, как правило, маркируются буквенные обозначения полей допусков контролируемых деталей.

Числовые обозначения удобнее при работе на универсальных металлообрабатывающих станках и при контроле изделий универсальными средствами измерений. Смешанные обозначения применяют при неопределенности вопроса о средствах контроля, которые будут использованы на производстве.

3. Допуски формы и расположения поверхностей деталей

В процессе механической обработки деталей под действием сил резания, а также в процессе эксплуатации машины под нагрузкой происходит деформация деталей. В результате нежесткости центров токарного станка или самой заготовки и других причин после обработки деталь может иметь бочкообразный, седлообразный или конусный профиль, т.е. иметь погрешность формы, или иметь радиальное биение наружной поверхности относительно линии центров, т.е. иметь погрешность расположения наружной поверхности относительно осевой линии.

В основу нормирования и систему отсчета отклонений формы и расположения поверхностей положен принцип прилегающих поверхностей и профилей, элементов, деталей, сборочных единиц (узлов).

Под элементом понимается поверхность (часть поверхности, плоскость симметрии нескольких поверхностей), профиль поверхности, линия пересечения двух поверхностей, ось поверхности или сечения (точка пересечения линии, линии и поверхности, центр окружности или сфера).

Различают следующие основные виды прилегающих поверхностей, плоскостей и профилей: номинальная (идеальная) поверхность, номинальная форма, которая задана чертежом или другой технической документацией, и реальная поверхность, ограничивающая деталь и отделяющая ее от окружающей среды.

Профиль — это линия пересечения поверхности с плоскостью или заданной поверхностью. Различают профили номинальной и реальной поверхностей. Прилегающая плоскость и прилегающая прямая — плоскость или прямая, соприкасающаяся с реальной поверхностью или профилем и расположенная вне материала детали так, чтобы отклонение от ее наиболее удаленной точки соответственно реальной поверхности или профиля в пределах нормируемого участка имело минимальное значение (рис. 5, а).

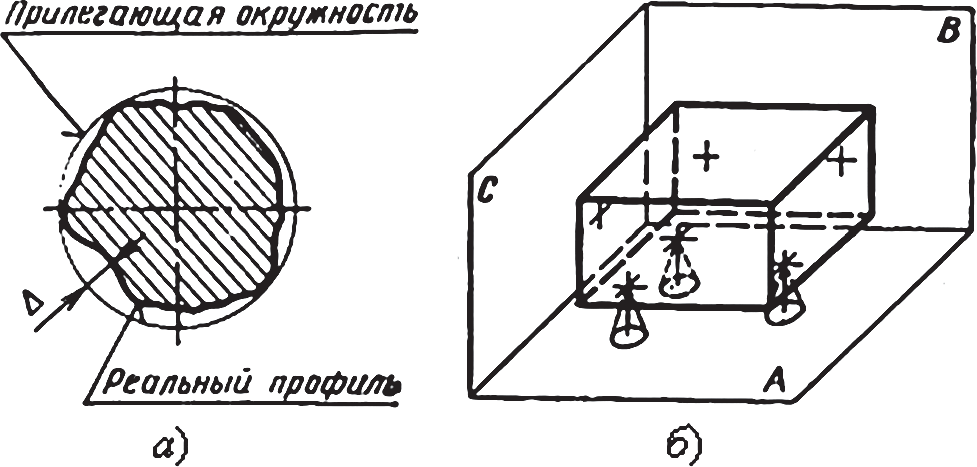

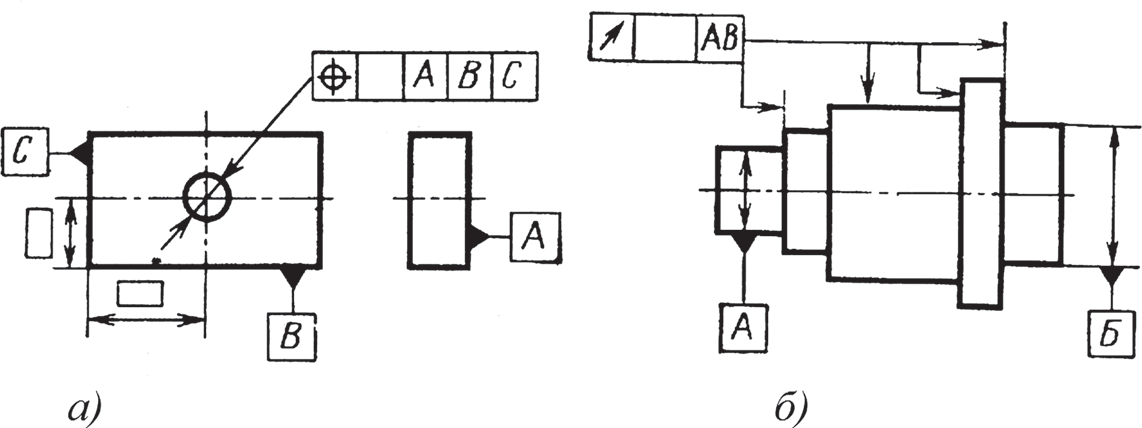

Рис. 5. Номинальные профиль и поверхности: а — прилегающая окружность; б — комплект баз

Нормируемый участок — это участок поверхности или линии, к которому относится допуск или отклонение формы или расположение элемента. Нормируемый участок должен задаваться размерами, определяющими его площадь, длину или угол сектора (в полярных координатах). Если нормируемый участок не задан, то допуск или отклонение формы или расположения должен относиться ко всей поверхности или длине рассматриваемого элемента.

Прилегающая окружность — это окружность минимального диаметра, описания вокруг реального профиля наружной поверхности вращения, или минимального диаметра, вписанная в реальный профиль внутренней поверхности вращения (рис. 5, а).

База — элемент детали (или выполняющее ту же функцию сочетание элементов), определяющий одну из плоскостей или осей системы координат, по отношению к которой задается допуск расположения или определяется отклонение расположения рассматриваемого элемента. Базами могут быть, например, базовая плоскость, базовая ось, базовая плоскость симметрии.

Комплект баз — совокупность двух или трех баз, образующих систему координат, по отношению к которой задается допуск расположения или определяется отклонение расположения рассматриваемого элемента. Базы, образующие комплект баз, различают в порядке убывания числа степеней свободы, лишаемых ими (например, на рис. 5, б база А лишает деталь трех степеней свободы, база В – двух, а база С – одной степени свободы).

Отклонение формы определяется как сумма абсолютных значений наибольших отклонений точки от реальной поверхности, расположенных по обе стороны от средней поверхности. Такой способ оценки получил применение в ряде современных измерительных средств. Разница между отклонениями формы, определенными относительно прилегающей и средней поверхности, практически незначительна.

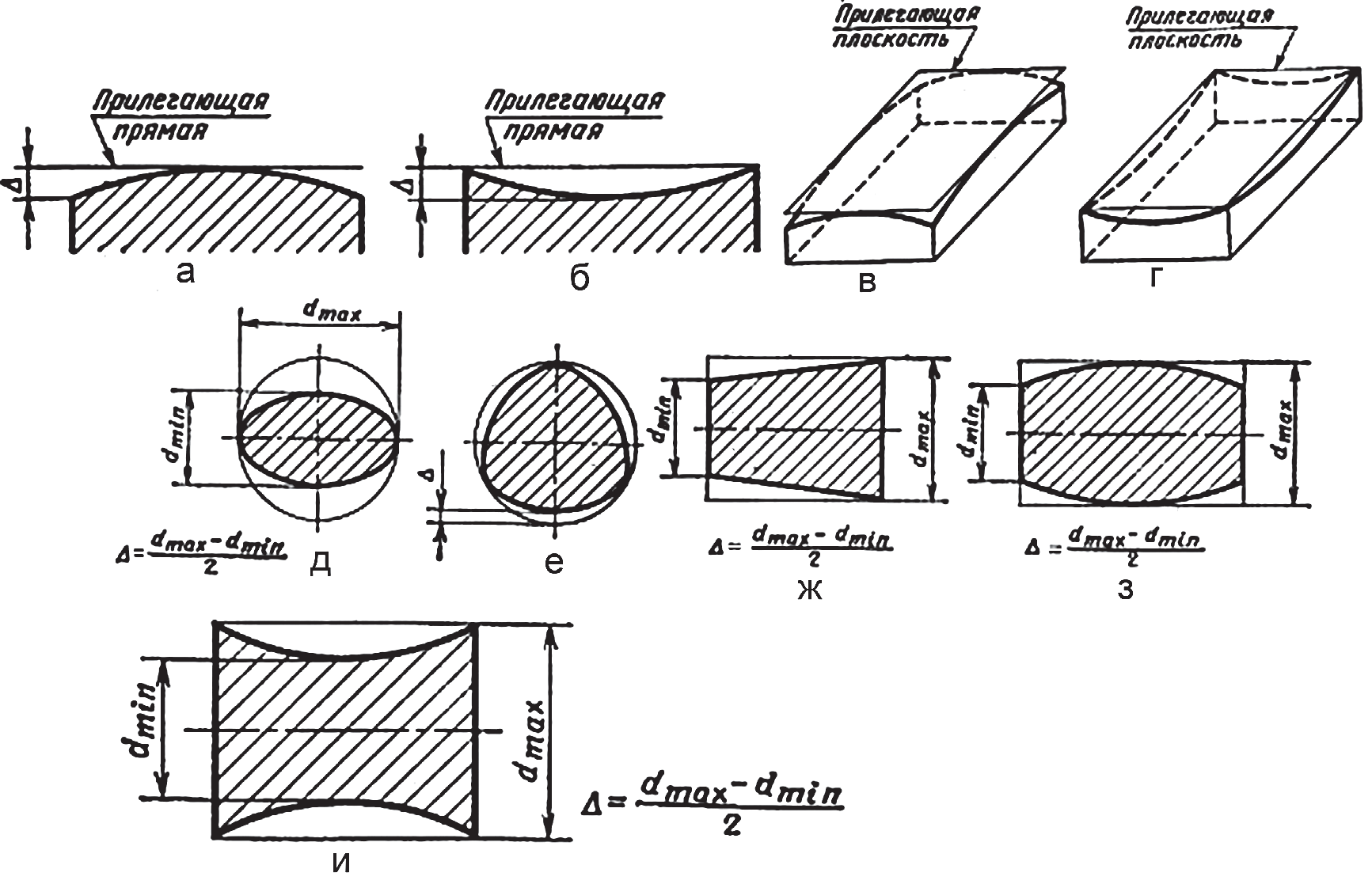

К отклонениям и допускам формы относятся (рис. 6):

- отклонение от прямолинейности в плоскости и допуск. Частными видами отклонения от прямолинейности являются выпуклость и вогнутость;

- отклонение от прямолинейности оси (или линии) в пространстве и допуск (рис. 6; а, б);

- отклонение от плоскостности и допуск. Частными видами отклонений от плоскостности являются выпуклость и вогнутость (рис. 6; в, г);

- отклонение от круглости и допуск. Частными видами отклонений от круглости являются овальность и огранка (рис. 6; д, е);

- отклонение от цилиндричности и допуск;

- отклонение и допуск профиля продольного сечения цилиндрической поверхности. Частными видами отклонения профиля продольного сечения являются конусообразность, бочкообразность и седлообразность (рис. 6; ж, з, и).

Рис. 6. Отклонения и допуски формы поверхностей изделия

Применять частные виды отклонений — выпуклость, вогнутость, огранку, овальность, конусообразность, бочкообразность, седлообразность для их нормирования следует лишь в обоснованных случаях, когда для обеспечения правильного функционирования изделия важно учитывать и характер отклонения формы.

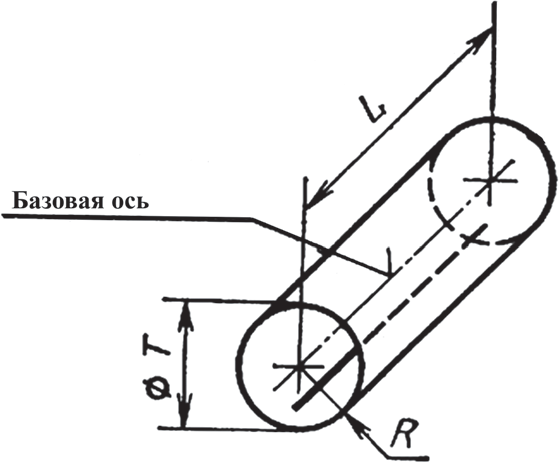

Рис. 7. Поле допуска на соосность

4. Отклонения и допуски расположения

В реальных поверхностях отклонения формы и расположения всегда сочетаются. В работе и при измерениях эти отклонения могут проявляться или раздельно, или совместно. Поэтому установлены собственно отклонения и допуски расположения, предполагающие исключение из рассмотрения отклонений формы путем замены реальных поверхностей прилегающими, и суммарные отклонения и допуски формы и расположения.

Отклонения расположения и допуски определяются относительно баз. Отклонения формы и расположения отдельных баз комплекта могут вызвать неоднозначную оценку геометрических отклонений других поверхностей. Поэтому при назначении комплекта баз важно задать последовательность их выбора, которая должна устанавливаться в порядке убывания числа степеней свободы детали, отнимаемых базами.

Введенный допуск на наклон позволяет нормировать отклонения от любого номинального угла (кроме 0 и 90°) методом, аналогичным методу нормирования допусков на параллельность и перпендикулярность, т.е. в линейной мере.

Допуски на соосность, симметричность, пересечение осей, позиционный допуск можно задавать либо предельным значением отклонения в радиусном выражении, либо диаметром (шириной) поля допуска, что соответствует удвоенному предельному отклонению (допуски в диаметральном выражении). Оба способа выражения допуска показаны на рис. 7 на примере поля допуска на соосность (Т — допуск в диаметральном, R = T/2 — допуск в радиальном выражении).

5. Указание на чертежах допусков точности деталей

На чертежах изделий, как правило, предпочтение отдается условным обозначениям допусков, а не текстовым записям (табл. 1). Записи рекомендуется в основном применять для текстовой документации или в случаях, когда вид допуска или базирования не может быть выражен условным обозначением.

Таблица 1. Условные обозначения допусков

| Группа допусков | Вид допуска | Знак |

| Допуск формы | Допуск прямолинейности | |

| Допуск плоскостности | ||

| Допуск круглости | ||

| Допуск цилиндричности |  |

|

| Допуск профиля продольного сечения | ||

| Допуск расположения | Допуск параллельности | |

| Допуск перпендикулярности | ||

| Допуск наклона | ||

| Допуск соосности |  |

|

| Допуск симметричности | ||

| Позиционный допуск | ||

| Допуск пересечения осей | ||

| Суммарные допуски формы и расположения | Допуск радиального биения Допуск торцового биения

Допуск биения в заданном направлении |

|

| Допуск полного радиального биения

Допуск полного торцового биения |

|

|

| Допуск формы заданного профиля | ||

| Допуск формы заданной поверхности |

Опыт применения условных обозначений показал, что они удобны, наглядны, упрощают оформление документации, позволяют избежать разнобоя в текстовых формулировках.

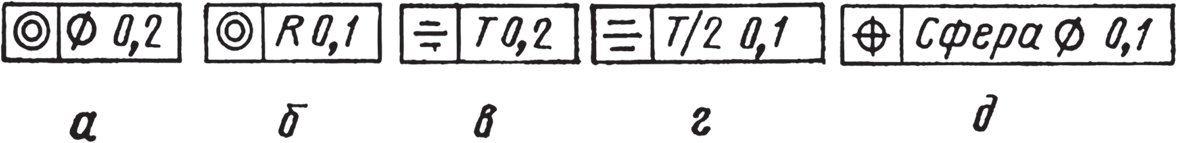

При условном обозначении данные о допусках формы и расположении поверхностей указывают в прямоугольной рамке, разделенной на две части и более (рис. 8), в которых помещают (слева направо): в первой — знак допуска по табл. 1, во второй — числовое значение допуска в миллиметрах, в третьей и последующих — буквенное обозначение базы (баз).

Рис. 8. Указание допусков

Перед числовым значением допуска, который можно задать в радиусном или диаметральном выражениях, должен проставляться символ, указывающий способ выражения. Для допусков в диаметральном выражении применяют символ ø при указании допусков соосности и прецизионных (если поле позиционного допуска круговое или цилиндрическое) — рис. 8, а или символ Т при указании допусков симметричности, пересечения осей, формы заданного профиля и заданной поверхности, позиционного допуска (если поле позиционного допуска ограничено двумя параллельными прямыми или плоскостями) — рис. 8, в. Символ ø применяют также при указании цилиндрических полей допусков прямолинейности, параллельности, перпендикулярности и наклона осей. Для допусков в радиусном выражении используют соответственно символы R или Т/2 (рис. 8; б, г).

Если поле допуска сферическое, пишется слово «сфера» и соответственно символы 0 или Р (рис. 8, д).

Существует правило базирования и указания баз в машиностроении. Буквенные обозначения каждого базового элемента вносятся слева направо в отдельное поле рамки (третье, четвертое и т.д.) в порядке убывания числа степеней свободы детали (например, на рис. 9, а база А лишает деталь трех, база В — двух, а база С — одной степени свободы).

Рис. 9. Обозначение баз: а — буквенное; б — объединенных баз

Если же два или несколько элементов образуют объединенную базу и их последовательность не имеет значения (например, они образуют общую ось), то их буквенные обозначения вписывают вместе в третье поле рамки (рис. 9, б).

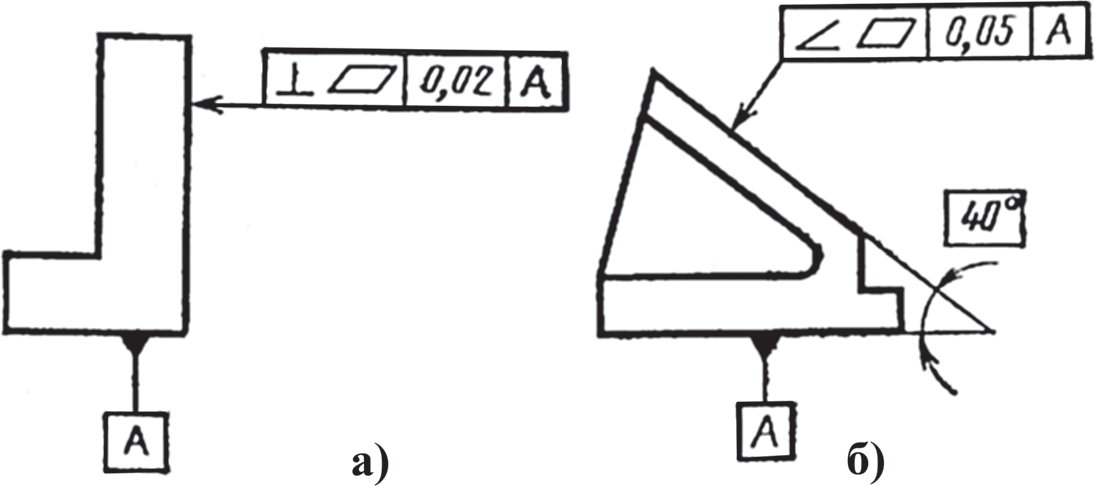

Суммарные допуски формы и расположения поверхностей, для которых не установлены отдельные графические знаки, обозначают знаками составных допусков в такой последовательности: знак допуска расположения, знак допуска формы. Например, рис. 10, а — знак суммарного допуска перпендикулярности и плоскостности поверхности относительно основания 0,02 мм, рис. 10, б — знак суммарного допуска наклона и плоскостности поверхности относительно основания 0,05 мм.

Рис. 10. Суммарные допуски

Отклонения размеров и других параметров готовой детали от указанных в чертеже определяют погрешность обработки, величина которой должна находиться в пределах допуска.

Погрешности подразделяют на систематические и случайные. К систематическим относятся погрешности, которые при обработке партии деталей повторяются на каждой детали. Систематические погрешности по величине больше случайных и определяют точность обрабатываемой детали.

Основными причинами систематических погрешностей обработки являются:

- неточность станка (например, непрямолинейность направляющих станины или неперпендикулярность направляющих оси шпинделя, неточность изготовления шпинделя и его опор и т.д.);

- деформация сборочных единиц (узлов) и деталей станка под действием сил резания и нагрева в процессе работы;

- неточность изготовления режущих инструментов, приспособлений и их износ;

- деформация инструментов и приспособлений под действием сил резания и нагрева в процессе обработки;

- погрешности установки и базирования заготовки на станке;

- деформация обрабатываемой заготовки под действием сил резания и зажима, а также из-за нагрева в процессе обработки;

- погрешности, возникающие при установке инструментов и их настройке на размер;

- погрешности в процессе измерения, вызываемые неточностью измерительных инструментов и приборов, их износом и деформациями, а также ошибкой рабочего при оценке показаний измерительных устройств.

Причины, вызывающие систематические погрешности, можно установить и устранить.

К случайным, непредвиденным относятся погрешности, возникающие вследствие случайных упругих деформаций заготовки, станка, приспособления и режущего инструмента (например, из-за неоднородности обрабатываемого материала).

Основные понятия о допусках и посадках

Механизмы машин и приборов состоят из деталей, совершающих в процессе работы определенные относительные движения или соединенных неподвижно. Детали, в той или иной степени взаимодействующие между собой в механизме, называют сопряженными.

Абсолютно точное изготовление любой детали невозможно, как невозможно и измерить ее абсолютный размер, поскольку точность любого измерения ограничена возможностями средств измерения на данном этапе научно-технического прогресса, при этом предела этой точности не существует. Впрочем, выполнение деталей механизмов с наибольшей точностью зачастую нецелесообразно, в первую очередь – с экономической точки зрения, поскольку высокоточные изделия значительно дороже в изготовлении, а для нормального функционирования в механизме вполне достаточно выполнить деталь с меньшей точностью, т. е. дешевле.

Производственный опыт показал, что задачу выбора оптимальной точности можно решить установлением для каждого размера детали (особенно для сопрягаемых ее размеров) пределов, в которых может колебаться ее действительный размер; при этом исходят из того, что узел, в который входит деталь, должен соответствовать своему назначению и не терять работоспособность в требуемых условиях функционирования с необходимым ресурсом.

Рекомендации по выбору предельных отклонений размеров деталей разработаны на основании многолетнего опыта изготовления и эксплуатации различных механизмов и приборов и научных исследований, и изложены в единой системе допусков и посадок (ЕСДП СЭВ). Допуски и посадки, установленные ЕСДП СЭВ, могут быть осуществлены по системам отверстия или вала.

Рассмотрим основные понятия из этой системы.

***

Номинальным называют основной размер, получаемый из расчета на прочность, жесткость или выбираемый конструктивно и проставляемый на чертеже. Проще говоря, номинальный размер детали получен конструкторами и разработчиками расчетным путем (исходя из требований прочности, жесткости и т. п.) и указывается на чертеже детали в виде основного размера.

Номинальный размер соединения является общим для отверстия и вала, составляющих соединение. По номинальным размерам выполняют в том или ином масштабе чертежи деталей, сборочных единиц и приборов.

Для унификации и стандартизации установлены ряды номинальных размеров (ГОСТ 8032-84 “Предпочтительные числа и ряды предпочтительных чисел”). Полученный расчетом или выбранный размер следует округлять до ближайшего значения из стандартного ряда. Это особенно относится к размерам деталей, получаемым стандартным или нормализованным инструментом, или присоединительным по отношению к другим стандартным деталям или узлам.

Для сокращения номенклатуры применяемого в производстве режущего и измерительного инструмента в первую очередь рекомендуется применять размеры, оканчивающиеся на 0 и 5, а затем – на 0; 2; 5 и 8.

Размер, полученный в результате измерения детали с наибольшей возможной точностью, называют действительным.

Не следует путать действительный размер детали с ее абсолютным размером.

Абсолютный размер – реальный (фактический) размер детали; его невозможно измерить никакими сверхточными средствами измерения, поскольку всегда будет присутствовать погрешность, обусловленная, в первую очередь, уровнем развития науки, техники и технологий. Кроме того, любое материальное тело при температуре выше абсолютного нуля “дышит” – на его поверхности постоянно перемещаются микрочастицы, молекулы и атомы, отрываясь от тела и возвращаясь обратно. Поэтому, даже имея в распоряжении сверхточные средства измерений, абсолютный размер детали определить невозможно; можно лишь говорить о реальном размере в бесконечно малый отрезок (момент) времени.

Вывод очевиден – абсолютный размер детали (как и любого тела) – понятие абстрактное.

Размеры, между которыми может находиться действительный размер изготовленной детали, называют предельными, при этом различают наибольший и наименьший предельные размеры.

Выполненная в интервале между предельными размерами деталь считается годной. Если же ее размер выходит за предельные ограничения – она считается браком.

По предельным размерам устанавливают тип соединения деталей и допустимую неточность их изготовления.

Для удобства на чертежах указывают номинальный размер детали, а каждый из двух предельных размеров определяют по его отклонению от этого размера. Величину и знак отклонения получают в результате вычитания номинального размера из соответствующего предельного размера.

Разность между наибольшим предельным и номинальным размерами называется верхним отклонением (обозначается es или ES), разность между наименьшим предельным и номинальным – нижним отклонением (обозначается ei или EI).

Верхнее отклонение соответствует наибольшему предельному размеру, а нижнее – наименьшему.

Все сопрягаемые (взаимодействующие) в механизме детали подразделяют на две группы – валы и отверстия.

Вал обозначает наружный (охватываемый) элемент детали. При этом вал не обязательно должен иметь круглую форму: в понятие «вал» входит, например, шпонка, а шпоночный паз в этом случае называют «отверстием». Основным называют вал, верхнее отклонение которого равно нулю.

Размеры вала на схемах и при расчетах обозначаются строчными (маленькими) буквами: d, dmax, dmin, es, ei и т. д.

Отверстие обозначает внутренний (охватывающий) элемент детали. Как и в случае с валом, отверстие не обязательно должно быть круглым – его форма может быть любой. Основным называют отверстие, нижнее отклонение которого равно нулю.

Размеры отверстия на схемах и при расчетах обозначаются прописными (заглавными) буквами: D, Dmax, Dmin, ES, EI и т. д.

Допуском (Т) называется разность между наибольшим и наименьшим предельными размерами детали. Т. е. допуск – это интервал между предельными размерами, в пределах которого деталь не считается браком.

Допуск на размер вала обозначают Тd, отверстия – TD. Очевидно, что чем больше допуск на размер, тем легче изготовить деталь.

Допуск на размер детали может быть определен, как разность между предельными размерами или как сумма предельных отклонений:

TD(d) = D(d)max – D(d)min = ES(es) + EI(ei),

при этом следует учитывать знаки предельных отклонений, поскольку допуск на размер детали всегда положителен (не может быть меньше нуля).

***

Посадки

Характер соединения, определяемый разностью между охватывающим и охватываемым размером, называется посадкой.

Положительная разность между диаметрами отверстия и вала называется зазором (обозначается буквой S), а отрицательная – натягом (обозначается буквой N).

Иными словами, если диаметр вала меньше диаметра отверстия – имеет место зазор, если же диаметр вала превышает диаметр отверстия – в сопряжении присутствует натяг.

Зазор определяет характер взаимной подвижности сопряженных деталей, а натяг – характер их неподвижного соединения.

В зависимости от соотношения действительных размеров вала и отверстия различают подвижные посадки – с зазором, неподвижные посадки – с натягом и переходные посадки, т. е. посадки, в которых может присутствовать и зазор, и натяг (в зависимости от того, какие отклонения имеют действительные размеры сопрягаемых деталей от номинальных размеров).

Посадки, в которых обязательно присутствует зазор, называют посадками с гарантированным зазором, а посадки, в которых обязателен натяг – с гарантированным натягом.

В первом случае так выбирают предельные размеры отверстия и вала, чтобы в сопряжении был гарантированный зазор.

Разность между наибольшим предельным размером отверстия (Dmax) и наименьшим предельным размером вала (dmin) определяет наибольший зазор (Smax):

Smax = Dmax – dmin.

Разность между наименьшим предельным размером отверстия (Dmin) и наибольшим предельным размером вала (dmax) – наименьший зазор (Smin):

Smin = Dmin – dmax.

Действительный зазор будет находиться между указанными пределами, т. е. между максимальным и минимальным зазором. Зазор необходим для обеспечения подвижности соединения и размещения смазки. Чем выше число оборотов и выше вязкость смазки, тем больше должен быть зазор.

В посадках с натягом так выбирают предельные размеры вала и отверстия, чтобы в сопряжении был гарантированный натяг, ограниченный минимальным и максимальным значениями – Nmax и Nmin:

Nmax = dmax – Dmin, Nmin = dmin – Dmax.

Переходные посадки могут дать зазор или натяг небольшой величины. До изготовления деталей нельзя сказать, что будет в сопряжении. Это становится ясным только при сборке. Зазор не должен превышать величины наибольшего зазора, а натяг – величины наибольшего натяга. Переходные посадки применяются в том случае, если необходимо обеспечить точное центрирование отверстия и вала.

Всего в ЕСДП СЭВ предусмотрено 28 типов основных отклонений для валов и столько же для отверстий. Каждый из них обозначается строчной латинской буквой (ГОСТ 2.304 — 81), если отклонение относится к валу, или прописной, если отклонение относится к отверстию.

Буквенные обозначения основных отклонений приняты в алфавитном порядке, начиная от отклонений, обеспечивающих самые большие зазоры в соединении. Сочетанием различных отклонений вала и отверстия можно получить посадки разного характера (зазор, натяг или переходная).

***

Посадки в системе отверстия и системе вала

Посадки, установленные ЕСДП СЭВ, могут быть осуществлены по системам отверстия или вала.

Система отверстия характеризуется тем, что в ней для всех посадок предельные размеры отверстия остаются постоянными, а посадки осуществляются соответствующим изменением предельных размеров вала (т. е. вал подгоняется по отверстию). Размер отверстия называется основным, а размер вала – посадочным.

Система вала характеризуется тем, что в ней для всех посадок предельные размеры вала остаются постоянными, а посадки осуществляются изменением отверстия (т. е. отверстие подгоняется по размеру вала). Размер вала называется основным, а отверстия – посадочным.

На промышленных предприятиях в основном применяют систему отверстия, так как она требует меньшего количества режущего и измерительного инструмента, т. е. более экономична. Кроме того, технологически удобнее подгонять вал под отверстие, а не наоборот, поскольку удобнее производить обработку и контрольные измерения внешней поверхности, а не внутренней.

Систему вала, как правило, применяют для наружных колец шарикоподшипников и в тех случаях, когда на гладкий вал насаживают несколько деталей с различными посадками.

В машиностроении наиболее распространены посадки, расположенные в порядке убывания натяга и возрастания зазора: прессовая (Пр), легкопрессовая (Пл), глухая (Г), тугая (Т), напряженная (Н), плотная (П), скольжения (С), движения (Д), ходовая (X), легкоходовая (Л), широкоходовая (Ш).

Прессовые посадки дают гарантированный натяг. Глухая, тугая, напряженная и плотная посадки являются переходными, а остальные имеют гарантированный зазор.

Для скользящей посадки гарантированный зазор равен нулю.

Для оценки точности соединений (посадок) пользуются понятием допуска посадки, под которым понимается разность между наибольшим и наименьшим зазорами (в посадках с зазором) или наибольшим и наименьшим натягами (в посадках с натягом). В переходных посадках допуск посадки равен разности между наибольшим и наименьшим натягами или сумме наибольшего натяга и наибольшего зазора.

Допуск посадки равен также сумме допусков отверстия и вала.

***

Квалитеты

Совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров, называется квалитетом (I). Иными словами, квалитет – степень точности, с которой выполнена деталь, при этом учитывается размер этой детали.

Очевидно, что если выполнить с одинаковым допуском очень большую и очень маленькую деталь, то относительная точность изготовления большой детали будет выше. Поэтому системой квалитетов принимается в расчет то, что (при одинаковых допусках) отношение величины допуска к номинальному размеру у большой детали будет меньше, чем отношение допуска к номинальному размеру маленькой детали (рис. 2), т. е. условно большая деталь изготовлена точнее относительно своих размеров. Если, например, для вала с номинальным диаметром 3 метра миллиметровое отклонение от размера можно считать незначительным, то для вала диаметром 10 мм такое отклонение будет очень ощутимым.

Введение системы квалитетов позволяет избежать такой путаницы, поскольку точность изготовления деталей привязывается к их размерам.

По ЕСДП СЭВ квалитеты стандартизованы в виде 19 рядов. Каждый квалитет обозначается порядковым номером 01; 0; 1; 2; 3;…; 17, возрастающим с увеличением допуска.

Два самых точных квалитета – 01 и 0.

Ссылка на допуски по квалитетам ЕСДП СЭВ может быть сделана сокращенно буквами IT «Международный допуск» с номером квалитета.

Например, IT7 означает допуск по 7-му квалитету.

В системе СЭВ для обозначения допусков с указанием квалитетов применяются следующие условные обозначения:

- Используются буквы латинского алфавита, при этом отверстия определяются прописными буквами, а валы – строчными.

- Отверстие в системе отверстия (основное отверстие) обозначается буквой Н и цифрами – номером квалитета. Например, Н6, Н11 и т. д.

- Вал в системе отверстия обозначается символом посадки и цифрами – номером квалитета. Например, g6, d11 и т. д.

- Сопряжение отверстия и вала в системе отверстия обозначается дробно: в числителе – допуск отверстия, в знаменателе – допуск вала.

***

Графическое изображение допусков и посадок

Для наглядности часто используют графическое изображение допусков и посадок с помощью, так называемых, полей допусков (см. рис. 3).

Построение выполняется следующим образом.

От горизонтальной линии, условно изображающей поверхность детали при ее номинальном размере, откладывают предельные отклонения в произвольно выбранном масштабе. Обычно на схемах величины отклонений указывают в микронах, но можно строить поля допусков и в миллиметрах, если отклонения достаточно большие.

Линия, которая при построении схем полей допусков соответствует номинальному размеру и служит началом отсчета отклонений размеров, называется нулевой (0-0).

Поле допуска – поле, ограниченное верхним и нижним отклонениями, т. е. при графическом изображении поля допусков показывают зоны, которые ограничены двумя линиями, проведенными на расстояниях, соответствующих верхнему и нижнему отклонению в избранном масштабе.

Очевидно, что поле допуска определяется величиной допуска и его положением относительно номинального размера.

На схемах поля допусков имеют вид прямоугольников, верхние и нижние стороны которых параллельны нулевой линии и отображают предельные отклонения, а боковые стороны в избранном масштабе соответствует допуску размера.

На схемах указывают номинальный D и предельные (Dmax, Dmin, dmax, dmin) размеры, предельные отклонения (ES, EI, es, ei) поля допусков и другие параметры.

Предельное отклонение, которое ближе к нулевой линии, называют основным (верхним или нижним). Оно определяет положение поля допусков относительно нулевой линии. Для полей допусков, расположенных ниже нулевой линии, основным является верхнее отклонение.

Для полей допусков, расположенных выше нулевой линии, основным является нижнее отклонение.

Принцип образования полей допусков, принятый в ЕСДП, допускает сочетание любых основных отклонений с любыми квалитетами. Например, можно образовать поля допусков а11, u14, с15 и другие, не установленные в стандарте. Исключение представляют основные отклонения J и j, которые заменяются основными отклонениями Js, и js.

Использование всех основных отклонений и квалитетов позволяет получить 490 полей допусков для валов и 489 для отверстий. Такие широкие возможности образования полей допусков позволяют применять ЕСДП в различных специальных случаях. Это является ее существенным достоинством. Однако на практике использование всех полей допусков неэкономично, так как вызовет чрезмерное разнообразие посадок и специальной технологической оснастки.

При разработке национальных систем допусков и посадок на базе систем ИСО из всего многообразия полей допусков отбирают только те поля, которые обеспечивают потребности промышленности страны и ее внешнеэкономические связи.

- h и H – верхнее и нижнее отклонения вала и отверстия, равные нулю (допуски с основными отклонениями h и H приняты для основных валов и отверстий).

- а – h (А – H) — отклонения, образующие поля допусков при посадках с зазорами.

- js – n (Js – N) — отклонения, образующие поля допусков переходных посадок.

- p – zc (P – ZC) — отклонения, образующие поля допусков посадок с натягом.

Схематически основные отклонения показаны на Рис. 4.

Поле допуска в ЕСДП СЭВ образуется сочетанием одного из основных отклонений с допуском по одному из квалитетов. В соответствии с этим поле допуска обозначается буквой основного отклонения и номером квалитета, например 65f6; 65e11 — для вала; 65Р6; 65H7 — для отверстия.

Основные отклонения зависят от номинальных размеров деталей и остаются постоянными для всех квалитетов. Исключение составляют основные отклонения отверстий J, К, М, N и валов j и k, которые при одинаковых номинальных размерах, в разных квалитетах имеют различные значения. Поэтому на схемах поля допусков с отклонениями J, К, М, N, j, k, обычно разделены на части и показаны ступенчатыми.

Специфичны поля допусков типа js6, Js8, Js9 и т.д. Они фактически не имеют основного отклонения, поскольку расположены симметрично относительно нулевой линии. По определению основное отклонение – это отклонение ближайшее к нулевой линии. Значит, оба отклонения таких специфических полей допусков могут быть признаны основными, что недопустимо.

Особое значение имеют основные отклонения H и h, которые равны нулю (рисунок). Поля допусков с такими основными отклонениями расположены от номинала «в тело» детали; их называют полями допусков основного отверстия и основного вала.

Обозначения посадок строятся как дроби, причем в числителе всегда находится обозначение поля допуска охватывающей поверхности (отверстия), а в знаменателе – поля допуска охватываемой (вала).

При выборе квалитета соединения и вида посадки конструктору следует учитывать характер сопряжения, эксплуатационные условия, наличие вибрации, срок службы, колебания температуры и стоимость изготовления.

Квалитет и вид посадки рекомендуется выбирать по аналогии с теми деталями и узлами, работа которых хорошо известна, или руководствоваться рекомендациями справочной литературы и нормативных документов (ОСТов).

В соответствии с квалитетом посадки выбирается чистота поверхности сопрягаемых деталей.

Допуски и посадки установлены для четырех диапазонов номинальных размеров:

- малый – до 1 мм;

- средний – от 1 до 500 мм;

- большой – от 500 до 3150 мм;

- очень большой – от 3150 до 10 000 мм.

Средний диапазон является наиболее важным, поскольку применяется значительно чаще.

***

Обозначение допусков на чертежах

Указания и обозначения на чертежах предельных отклонений формы и расположения поверхностей регламентируются ГОСТ 2.308-79, который предусматривает для этих целей специальные знаки и символы.

С основными положениями этого стандарта, используемыми знаками и символами для обозначения предельных отклонений, можно ознакомиться в этом документе (формат WORD, 400 кБ).

-

Систематические

погрешности возникают

в результате вполне адекватных причин

и остаются неизменными или закономерно

изменяются. К постоянным систематическим

погрешностям относят погрешности формы

деталей, возникающие вследствии

геометрических погрешностей станка,

погрешностей настройки станка на размер

для обработки одной партии заготовок.

Примером закономерно изменяющихся

систематических погрешностей являются

погрешности, возникшие в результате

износа режущего инструмента.

В

основном, выбирая технологический

процесс влияние указанных погрешностей

можно учесть и принять соответствующие

меры по их устранению.

Случайные

погрешности возникают

в результате действия множества самых

разных , никак не связанных между собой

причин. К этой группе относят погрешности,

вызванные разным составом (соответсвенно

твердостью) заготовок или неравномерным

припуском на обработку, изменением

силы зажима детали в приспособлении и

т. д.

В

результате влияния систематических и

случайных погрешностей размеры

обрабатываемых деталей станут

переменными. Это явление называется

рассеивание

размеров. -

Размер

это –

В метрологии —

количественная определённость физической

величины.

Размеры

объекта — линейные величины, характеризующие

объект: длина, высота, ширина.

Виды:

Номинальным

размером называется

основной (расчетный) размер, показанный

на чертеже. Он обычно указывается на

чертеже целыми числами миллиметра, но

иногда встречаются и доли миллиметра.

Действительный

размер –

это размер готовой детали, определенный

в результате непосредственного измерения.

Предельными

размерами называются

такие размеры, между которыми колеблется

действительный размер.

-

Дисперсия (от

лат. dispersio — рассеяние), в математической

статистике и теории вероятностей,

наиболее употребительная мера

рассеивания, т. е. отклонения от среднего.

Математи́ческое

ожида́ние — среднее

значение случайной

величины,

это распределение вероятностей случайной

величины, рассматривается в теории

вероятностей[1].

-

Нормальный

закон распределения (часто называемый

законом Гаусса) играет исключительно

важную роль в теории вероятностей и

занимает среди других законов

распределения особое положение. Это –

наиболее часто встречающийся на практике

закон распределения. Главная особенность,

выделяющая нормальный закон среди

других законов, состоит в том, что он

является предельным законом, к которому

приближаются другие законы распределения

при весьма часто встречающихся типичных

условиях.

Распределение

Релея достаточно полно описывает

поведение ряда объектов и элементов

РЭА с явно выраженным эффектом старения

и износа.

Параметры

надежности при этом распределении равны

^ Закон

равномерного распределения

вероятностей.

Распределение

вероятностей называют равномерным,

если на интервале, которому принадлежат

все возможные значения случайной

величины, функция принимает постоянное

значение, т.е. ![]() .

.

Треугольное

распределение

Треугольное

распределение является более информативным,

чем равномерное. Для этого распределения

определяются три величины — минимум,

максимум и мода. График функции плотности

состоит из двух отрезков прямых, одна

из которых возрастает при изменении X от

минимального значения до моды, а другая

убывает при изменении X от

значения моды до максимума. Значение

математического ожидания треугольного

распределения равно одной трети суммы

минимума, моды и максимума. Треугольное

распределение используется тогда, когда

известно наиболее вероятное значение

на некотором интервале и предполагается

кусочно-линейный характер функции

плотности.

Закон

эксентриситета Этот

закон имеет место при отклонениях

эксцентриситета осей или биение

поверхностей деталей, которые являются

непрерывными случайными величинами –

эти ошибки существенно положительными

величинами, они изменяются от нуля до

определенного значения.

Термины

и определения 1-2 вопрос

Слово

термин происходит от латинского слова

terminus,

что значит предел граница.

Размер

– числовое значение линейной

величиныв выбранных единицах

измерения.

Действительный

размер

– размер элемента, установленный

измерением с допускаемой погрешностью.

Предельные

размеры

– два предельно допустимых размера

элемента, между которыми должен находиться

(или которым может быть равен) действительный

размер.

Наибольший

предельный размер

– наибольший допустимый размер элемента.

Наименьший

предельный размер

– наименьший допустимый размер элемента.

Номинальный

размер

– размер, относительно которого

определяются отклонения.

Отклонение

– арифметическая разность между размером

и соответствующим номинальным размером.

Действительное

отклонение

– арифметическая разность между

действительным и соответствующим

номинальным размерами.

Предельное

отклонение

– арифметическая разность между

предельным и соответствующим номинальным

размерами. Различают верхнее и нижнее

предельные отклонения.

Нулевая

линия

– линия, соответствующая номинальному

размеру, от которой откладываются

отклонения размеров при графическом

изображении полей допусков и посадок.

Если нулевая линия расположена

горизонтально, то положительные

отклонения откладываются вверх от нее,

а отрицательные – вниз.

Верхнее

отклонение ES, es

– арифметическая разность между

наибольшим предельным и соответствующим

номинальным размерами.

Примечание:

ES

– верхнее отклонение отверстия; es

– верхнее отклонение вала.

Нижнее

отклонение EI, ei

– арифметическая разность между

наименьшим предельным и соответствующим

номинальным размерами.

Примечание:

EI

– нижнее отклонение отверстия; ei

– нижнее отклонение вала.

Основное

отклонение

– одно из двух предельных отклонений

(верхнее или нижнее), определяющее

положение поля допуска относительно

нулевой линии. В данной системе допусков

и посадок основным является отклонение,

ближайшее к нулевой линии.

Допуск

– Т

– англ.tolerance

– разность между наибольшим и наименьшим

предельными размерами или разность

между верхним и нижним отклонениями.

Примечание:

Допуск

– это абсолютная величина без знака.

Стандартный

допуск

– IT

– англ.

Internaltolerance

– любой из допусков, устанавливаемых

данной системой допусков и посадок.

Примечание:

В

дальнейшем в стандарте под термином

«допуск» понимается «стандартный

допуск».

Поле

допуска

– поле, ограниченное наибольшим и

наименьшим предельными размерами и

определяемое величиной допуска и его

положением относительно номинального

размера. При графическом изображении

поле допуска заключено между двумя

линиями, соответствующими верхнему и

нижнему отклонениям относительно

нулевой линии .

Примечание:

i

– единица допуска для номинальных

размеров до 500

мм,

I

– единица допуска для номинальных

размеров свыше 500

мм.

Квалитет

– лат.

qualitas

– качество

– совокупность допусков, рассматриваемых

как соответствующие одному уровню

точности для всех номинальных размеров.

Единица

допуска i, I

– множитель в формулах допусков,

являющийся функцией номинального

размера и служащий для определения

числового значения допуска.

Вал

– термин, условно применяемый для

обозначений наружных элементов деталей,

включая и нецилиндрические элементы.

Отверстие

– термин, условно применяемый для

обозначения внутренних элементов

деталей, включая и нецилиндрические

элементы.

Основной

вал

– вал, верхнее отклонение которого

равно нулю.

Основное

отверстие

– отверстие, нижнее отклонение которого

равно нулю.

Предел

максимума материала

– термин, относящийся к тому из предельных

размеров, которому соответствует

наибольший объем материала, т.е.

наибольшему предельному размеру вала

или наименьшему предельному размеру

отверстия. Примечание. Применявшийся

ранее термин “проходной предел”

использовать не рекомендуется.

Предел

минимума материала

– термин, относящийся к тому из предельных

размеров, которому соответствует

наименьший объем материала, т.е.

наименьшему предельному размеру вала

или наибольшему предельному размеру

отверстия. Примечание. Применявшийся

ранее термин “непроходной предел”

использовать не рекомендуется.

Посадка

– характер соединения двух деталей,

определяемый разностью их размеров до

сборки.

Номинальный

размер посадки

– номинальный размер, общий для отверстия

и вала, составляющих соединение.

Допуск

посадки

– сумма допусков отверстия и вала,

составляющих соединение.

Зазор

– разность между размерами отверстия

и вала до сборки, если размер отверстия

больше размера вала.

Натяг

– разность между размерами вала и

отверстия до сборки, если размер вала

больше размера отверстия.

Посадка

с зазором

– посадка, при которой всегда образуется

зазор в соединении, т.е. наименьший

предельный размер отверстия больше

наибольшего предельного размера вала

или равен ему. При графическом изображении

поле допуска отверстия расположено над

полем допуска вала.

Посадка

с натягом

– посадка, при которой всегда образуется

натяг в соединении, т.е. наибольший

предельный размер отверстия меньше

наименьшего предельного размера вала

или равен ему. При графическом изображении

поле допуска отверстия расположено под

полем допуска вала.

Переходная

посадка

– посадка, при которой возможно получение

как зазора, так и натяга в соединении,

в зависимости от действительных размеров

отверстия и вала. При графическом

изображении поля допусков отверстия и

вала перекрываются полностью или

частично.

Наименьший

зазор

– разность между наименьшим предельным

размером отверстия и наибольшим

предельным размером вала в посадке с

зазором.

Наибольший

зазор

– разность между наибольшим предельным

размером отверстия и наименьшим

предельным размером вала в посадке с

зазором или в переходной посадке.

Наименьший

натяг

– разность между наименьшим предельным

размером вала и наибольшим предельным

размером отверстия до сборки в посадке

с натягом.

Наибольший

натяг

– разность между наибольшим предельным

размером вала и наименьшим предельным

размером отверстия до сборки в посадке

с натягом или в переходной посадке.

Посадки

в системе отверстия

– посадки, в которых требуемые зазоры

и натяги получаются сочетанием различных

полей допусков валов с полем допуска

основного отверстия.

Посадки

в системе вала

– посадки, в которых требуемые зазоры

и натяги получаются сочетанием различных

полей допусков отверстий с полем допуска

основного вала.

Схема

поля допуска представляет собой

графическое изображение размера

относительно номинального размера. На

схеме величина номинального размера

представлена нулевой линией, а отклонения

в соответствии со знаком откладываются

относительно нулевой линии вверх или

вправо со знаком (+), вниз или влево со

знаком (-). Величины отклонений на схеме

выражаются в мкм.

Рис.2

Расположение полей допусков:1 – поле

допуска отверстия; 2 – поле допуска вала

(отклонения даны для диаметра 40

мм)

Взаимодействие

деталей в машине

Качество

работы машины обеспечивается нужным

взаимодействием её деталей друг с

другом. Взаимодействие осуществляется

сборкой, т. е. сопряжением их парных

поверхностей.

Степень

взаимодействия поверхностей в зависимости

от условий работы может быть различной,

начиная от свободного взаимного

перемещения и заканчивая неподвижным,

неразборным соединением.

Нарушение

характера взаимодействия приводит к

потере взаимодействия. Для определения

характера взаимодействия ввели понятие

посадка.

Посадка

– степень взаимодействия собранных

поверхностей. Характер посадки

определяется разницей размеров

охватывающей (отв.) и охватываемой (вал)

поверхностей.

Различают

два вида соединений:

1.

С зазором (размер вала меньше размера

отверстия), сборка осуществляется без

усилий, в зазоре может быть смазка.

2.

С натягом (размер вала больше размера

отверстия), сборка осуществляется с

применением усилия. При сборке происходит

уравнивание размеров отверстия и вала

за счёт их упругой деформации.

В

связи с тем, что посадки образуют две

детали, каждая из которых может иметь

размеры в пределе заданном чертежом,

то и посадка может иметь различные

размеры зазоров и натягов. Для

характеристики посадки ввели понятие

– допуск посадки.

Допуск

посадки – разрешённый чертежом интервал

колебаний зазоров или натягов функционально

не нарушающий работоспособности

соединения.

Допуск

посадки равен сумме размеров деталей

или разности наибольшего и наименьшего

зазора или натяга.

Типы

посадок

В

зависимости от сочетания полей допусков

отверстия и вала, различают три типа

посадок

1.

с гарантированным зазором

2.

с гарантированным натягом

3.

переходные посадки (возможен и зазор и

натяг)

Системы

образования посадок

Создание

посадок с нужной величиной зазора или

натяга требует назначения на размеры

отверстия и вала соответствующих

предельных отклонений.

Стандарт

предусматривает две системы посадок:

1.

Система отверстия – в которой различные

посадки образуются за счёт изменения

предельных отклонений вала. При этом

предельные отклонения отверстия для

всех посадок данного номинального

размера остаются неизменными.

2.

Система вала – в которой различные

посадки образуются за счёт изменения

предельных отклонений отверстия, а

предельные отклонения вала для всех

посадок данного номинального размера

остаются неизменными.

Система

отверстия является предпочтительней,

она экономически выгодней, так как

сокращает количество мерных режущих

инструментов для обработки отверстий.

При этом инструменты и технология

обработки вала не изменяется. Система

вала применяется в экономически

обоснованных случаях, если в качестве

вала используется стандартная деталь,

если бесступенчатый вал сопрягается с

несколькими отверстиями по различным

посадкам.

Схемы

полей допусков посадок

Характер

посадки можно определить следующими

величинами:

1.

допуском посадки

2.

значением предельных натягов (зазоров)

3.

средним значением зазоров (натягов).

Они являются наиболее вероятными при

сборке.

![]()

12Посадки

в системе отверстия и в системе вала.

Система допусков по образованию различных

посадок подразделяется на систему

отверстия и систему вала.

Система

отверстия — это совокупность посадок,

в которых при одном классе точности и

одном номинальном размере предельные

отклонения отверстий одинаковы, а

различные посадки достигаются путем

изменения предельных отклонений валов

(рис. 43, а).

Во всех стандартных

посадках системы отверстия нижнее

отклонение отверстия равно нулю: в этом

случае наименьший предельный размер

отверстия равен номинальному. П-ле

допуска такого отверстия называется

основным.

Система вала — это

совокупность посадок, в которых предельные

отклонения ва-лов одинаковы (при одном

номинальном размере и одном классе

точности), а различные посадки достигаются

путем измене¬ния предельных отклонений

отверстий (рис. 43, б). Во всех стандартных

посадках системы вала верхнее отклонение

вала равно нулю. После допуска такого

вала называется основным.

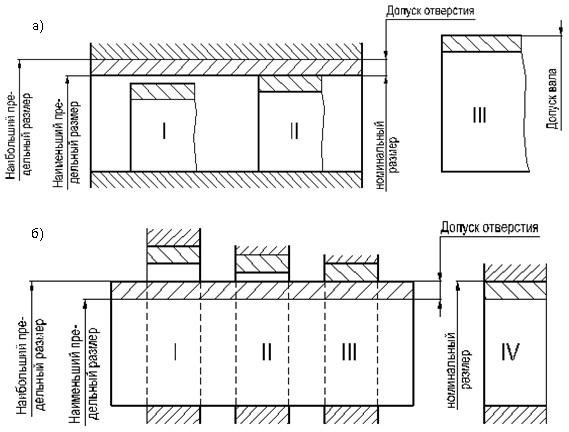

Рис.

43. Эскизы посадок

а

— в системе отверстия (I, II, III — эскизы

валов с разными предельными размерами

под посадки),

б

— в сис-теме вала (I, II, III, IV — эскизы

отверстий с разными предельными размерами

под посадки)

13.При создании механизмов машин возникает

необходимость соединения двух или

нескольких деталей друг с другом.

Характер соединений Ди1сгуется их

функциональным назначением и определяет

степень допустимости их относительных

перемещений после сборки. Основные

задачи, которые решают при нормировании

точности и обеспечении взаимозаменяемости,

связаны с вопросами соединения деталей,

т.е. с образованием посадок. При этом

вне зависимости от конфигурации

соединяемых элементов, условно принято

один элемент называть «валом», а Другой

– «отверстием».

Вал

– термин, условно применяемый для

обозначения наружных (охватываемых)

элементов деталей, включая и элементы,

ограниченные плоскими поверхностями.

Отверстие

– термин, условно применяемый для

обозначения внутренних (охватывающих)

элементов деталей, включая и элементы,

ограниченные плоскими поверхностями.

Соединение

отверстий с валами образует сопряжение

или, как часто говорят, «посадку». При

этом в зависимости от размеров соединяемых

валов и отверстий (в дальнейшем термины

«вал» и «отверстие» мы будем относить

к тем элементам деталей, для которых

нормируются требования к точности) они

могут после сборки иметь различную

степень свободы относительного взаимного

смещения. В одних случаях после соединения

одна деталь может смещаться относительно

другой на определенную величину, а в

других – такой возможности нет.

Можно

дать более точное определение посадки.

Посадка

– характер соединения деталей, определяемый

значениями получающихся в ней зазоров

и натягов. Зазор – разность между размерами

отверстия и вала до сборки, если размер

отверстия больше размера вала. Натяг –

разность размеров вала и отверстия до

сборки, если размер вала больше размера

отверстия.

Добавление

в определениях слов «до сборки»

объясняется тем, что в результате сборки

может происходить деформация сопрягаемых

поверхностей, что может привести к

изменению итогового характера посадки.

В

зависимости от возможности относительного

перемещения сопрягаемых деталей или

степени сопротивления их взаимному

смещению посадки разделяют на три вида:

–

посадки с зазором,

–

посадки с натягом,

–

переходные посадки.

1.

Посадка с зазором – посадка, при которой

всегда образуется в соединении, т.е.

наименьший предельный размер отверстия

больше наибольшего предельного размера

вала или равен ему. На графическом

изображении такой посадки поле допуска

отверстия всегда расположено над полем

допуска вала, т.е. размер годного отверстия

всегда больше размеров годного вала.

Посадки

с зазором характеризуются (отличаются

одна от другой) значениями зазоров, т.е.

двумя возможными предельными значениями,

между которыми должен находиться

действительный зазор при изготовлении

деталей в пределах нормируемых допусков

и, прежде всего, наименьшим зазором. В

частном случае наименьший зазор может

быть нулю. Наибольший зазор будет иметь

место, если сопрягать наибольший

предельный размер отверстия с наименьшим

предельным размером вала, а наименьший

зазор – при сопряжении наименьшего

предельного размера отверстия с

наибольшим предельным размером вала.

Посадки

с зазором используют в тех случаях,

когда необходимо обеспечить относительное

смещение сопрягаемых деталей или

необходимо элемент одной детали поместить

в элемент другой для дальнейшей их

сварки или крепления другими способами.

2.

Посадка с натягом – посадка, при которой

всегда образуется натяг в соединении,

т.е. наименьший предельный размер

соединяемого вала будет больше наибольшего

предельного размера отверстия. На

графическом изображении таких посадок

поле допуска вала всегда расположено

выше поля допуска отверстия, т.е. все

размеры годного отверстия меньше

размеров годного вала.

Посадки

с натягом характеризуются (отличаются

одна от другой) значением наименьшего

натяга, который образуется при сопряжении

наименьшего предельного размера вала

с наибольшим предельным размером

отверстия, если размер отверстия меньше

размера вала. Наибольший натяг окажется

тогда, если в сопряжении будет участвовать

вал с наибольшим предельным размером

и отверстие с наименьшим предельным

размером.

3.

Переходная посадка – посадка, при которой

возможно получить в соединении как

зазор, так и натяг в зависимости от

действительных размеров отверстия и

вала. На графическом изображении таких

посадок поля допусков валов и отверстий

перекрываются частично или полностью.

Таким образом, до изготовления нельзя

точно сказать, что получится при

сопряжении годных отверстия и вала –

зазор или натяг.

Переходные

посадки характеризуются наибольшим

натягом и наибольшим зазором. Если при

изготовлении окажется, что размер

отверстия соответствует наибольшему

предельному размеру, а размер вала –

наименьшему предельному размеру, то в

сопряжении получится наибольший зазор.

В случае если размер годного отверстия

будет соответствовать наименьшему

предельному размеру, а размер годного

вала – наибольшему предельному размеру,

то в сопряжении будет иметь место

наибольший натяг.

Переходные

посадки используются взамен посадок с

натягом, когда необходимо проводить

разборку и сборку сопряжения при его

эксплуатации. Если требуется обеспечить

неподвижное соединение вала и отверстия

с помощью переходной посадки, то обычно

требуется дополнительное крепление

сопрягаемых деталей, поскольку предельные

натяги невелики.

|

1…Посадки Стандартами Посадки Обозначают Приведем Посадка: |

2…

Значения

номинальных размеров при проектировании

принимают не произвольные, а из числа

предпочтительных чисел, представляющих

собой ряды геометрических прогрессий

с определенными знаменателями.

Теоретически

возможно создать систему, в которой

давать точностные требования на все

предпочтительные числа, охватываемые

стандартом. Но практически такая система

была бы громоздкой, а, кроме того, в этом

нет необходимости по ряду причин.

|

Основные |

Промежуточные |

||

|

свыше |

до |

свыше |

до |

|

– |

3 |

– |

– |

|

3 |

6 |

– |

– |

|

6 |

10 |

– |

– |

|

10 |

18 |

10 |

14 |

|

– |

– |

14 |

18 |

|

18 |

30 |

18 |

24 |

|

– |

– |

24 |

30 |

|

30 |

50 |

30 |

40 |

|

– |

– |

40 |

50 |

|

50 |

80 |

50 |

65 |

|

– |

– |

65 |

80 |

|

80 |

120 |

80 |

100 |

|

– |

– |

100 |

120 |

|

120 |

180 |

120 |

140 |

|

– |

– |

140 |

160 |

|

– |

– |

160 |

180 |

|

180 |

250 |

180 |

200 |

|

– |

– |

200 |

225 |

|

– |

– |

225 |

250 |

|

250 |

315 |

250 |

280 |

|

– |

– |

280 |

315 |

|

315 |

400 |

315 |

355 |

|

– |

– |

355 |

400 |

|

400 |

500 |

400 |

450 |

|

– |

– |

450 |

500 |

Единица

допуска

i

I Единица

допуска – это множитель в формулах

допусков, являющийся функцией номинального

размера и служащий для определения

числового значения допуска.

Примечание: I – единица допуска для номинальных размеров до 500 мм I – единица допуска для номинальных размеров свыше 500 мм

15. Система единиц на угловые размеры

|

Углом Двугранным В Особую За единицу Радианом Однако Градусом Соотношения 360° 1° 1 Для |

Конические

соединения

|

Коническим Конические Подвижные Неподвижные Плотные На Коническая |