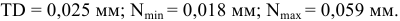

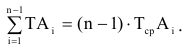

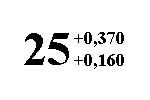

Для данного размера

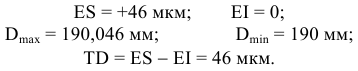

отверстия: Ø16+0,035+0,070определить

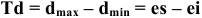

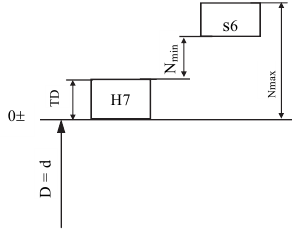

значение допуска: TD

= ES

– EI

= 0,070 – 0,030 = 0,040(мм) = 40мкм;

для полученного

расчетного

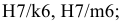

значения допуска по таблице допусков

(табл.1) подобрать ближайшее стандартное

значение и соответствующий номер

квалитета:

для размера Ø16

(интервал cв.10

до18) ближайший к 40мкм стандартный допуск

– 43мкм,

что соответствует 9-му

квалитету:

IT9

= 43мкм;

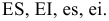

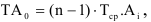

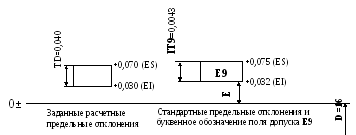

2.Определить стандартное значение основного отклонения.

Из двух расчетных

предельных отклонений основным

является ближайшее

к нулевой линии

(в данном случае нижнее)

EI

= +0,03 = 30мкм;

По таблицам основных

отклонений для отверстий

(нижних)

(прилож.3) ближайшее стандартное

значение к 30мкм для размера Ø16 (интервал

cв.14

до18) соответствует 32мкм

(условное обозначение – буква Е)

3.Определить второе предельное отклонение – es .

Зная стандартное

основное отклонение – EI

= 0,032мм (Е)

и стандартный допуск – TD

= 0,043мм (IT9),

определить второе предельное отклонение:

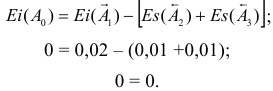

так как TD

= ES

–EI,

тогда

ES

= TD

+EI

= 0,043 + 0,032 = 0,075(мкм).

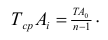

Следовательно,

буквенное (условное) обозначение поля

допуска и стандартные числовые предельные

отклонения заданного отверстия:

+0,075

+0,032

Ø16Е9(

):

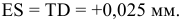

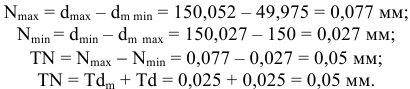

4. Определить систему посадок для отверстия ø16е9:

Определить систему

посадок позволяет выявление основной

детали. Полученное поле допуска (Е9) не

является

полем допуска основного отверстия,

следовательно, основной

деталью в

этом соединении будет вал

(h),

что и определит систему

посадок.

Таким образом,

отверстие с полем допуска Е9

образует с

валом номинального размера Ø16

посадку в системе

вала (вал

– основная деталь(h);

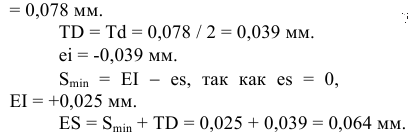

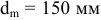

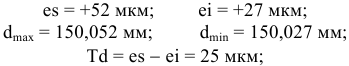

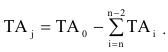

5. Определить предельные отклонения вала:

Чтобы определить

допуск и квалитет вала, необходимо

учесть заданное условие: Т(S)

= 0,070мм, а так

как T(S)

= TD

+ Td,

то, зная величину допуска отверстия

TD

= 0,043мм

(IT6),

можно определить допуск вала:

Td

= T(S)

– TD

= 0,070 – 0,043 = 0,027(мм),

По таблице допусков

ближайшее стандартное значение допуска

вала для размера 16

совпадает с расчетным значением допуска

и соответствует 8-му квалитету IT8

= 0,027мм ;

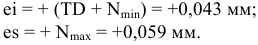

Так как для основного

вала es

= 0, ei=

– Td,

следовательно

ei

= – 0,027мм

а поле допуска

вала принимает вид: Ø16h8(

– 0,027)

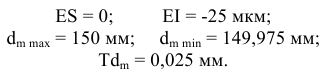

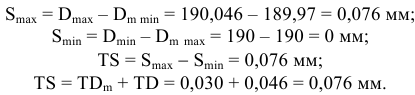

В результате: обозначение на рабочих

чертежах стандартных полей допусков

и предельных отклонений вала и отверстия,

а так же обозначение посадки на сборочном

чертеже:

Приложение 3

ЧИСЛОВЫЕ ЗНАЧЕНИЯ

ОСНОВНЫХ (ВЕРХНИХ es)

ОТКЛОНЕНИЙ ВАЛОВ.

|

Интервал |

Основные |

||||||||||||

|

a1 |

b1 |

c |

cd |

d |

e |

ef |

f |

fg |

g |

h |

js2 |

||

|

Свыше |

До |

Для |

|||||||||||

|

3 |

–270 |

–140 |

–60 |

–34 |

–20 |

–14 |

–10 |

–6 |

–4 |

–2 |

0 |

Предельные |

|

|

3 |

6 |

–270 |

‑140 |

–70 |

–46 |

–30 |

–20 |

–14 |

–10 |

–6 |

–4 |

0 |

|

|

6 |

10 |

–280 |

–150 |

–80 |

–56 |

–40 |

–25 |

–18 |

–13 |

–8 |

–5 |

0 |

|

|

10 |

14 |

–290 |

‑150 |

–95 |

– |

–50 |

–32 |

– |

–16 |

– |

–6 |

0 |

|

|

14 |

18 |

||||||||||||

|

18 |

24 |

–300 |

‑160 |

–110 |

‑ |

–65 |

–40 |

– |

–20 |

– |

–7 |

0 |

|

|

24 |

30 |

||||||||||||

|

30 |

40 |

–310 |

–170 |

–120 |

‑ |

–80 |

–50 |

– |

-25 |

– |

–9 |

0 |

|

|

40 |

50 |

–320 |

–180 |

–130 |

|||||||||

|

50 |

65 |

–340 |

–190 |

–140 |

‑ |

–100 |

–60 |

– |

–30 |

– |

–10 |

0 |

|

|

65 |

80 |

–360 |

–200 |

–150 |

|||||||||

|

80 |

100 |

–380 |

–220 |

–170 |

‑ |

–120 |

–72 |

– |

–36 |

– |

–12 |

0 |

|

|

100 |

120 |

–410 |

–240 |

–180 |

|||||||||

|

120 |

140 |

–460 |

–260 |

–200 |

– |

–145 |

–85 |

– |

–43 |

– |

–14 |

0 |

|

|

140 |

160 |

–520 |

–280 |

–210 |

|||||||||

|

160 |

180 |

–580 |

–310 |

–230 |

|||||||||

|

180 |

200 |

–660 |

‑340 |

–240 |

– |

–170 |

–100 |

– |

–50 |

– |

‑15 |

0 |

|

|

200 |

225 |

–740 |

–380 |

–260 |

|||||||||

|

225 |

250 |

–820 |

–420 |

–280 |

|||||||||

|

250 |

280 |

–920 |

–480 |

–300 |

– |

–190 |

–110 |

– |

–56 |

– |

–17 |

0 |

|

|

280 |

315 |

–1050 |

–540 |

–330 |

|||||||||

|

315 |

355 |

–1200 |

–600 |

–360 |

– |

–210 |

–125 |

– |

–62 |

– |

–18 |

0 |

|

|

355 |

400 |

–1350 |

–680 |

–400 |

|||||||||

|

400 |

450 |

–1500 |

–760 |

–440 |

– |

–230 |

–135 |

– |

–68 |

– |

–20 |

0 |

|

|

450 |

500 |

–1650 |

–840 |

–480 |

1

Основные отклонения а и b

не предусмотрены для размеров менее 1

мм.

2

Для полей допусков от js7

до js11

нечетные числовые значения IT

могут быть округлены до ближайшего

меньшего четного числа, чтобы предельные

отклонения

были выражены целым числом микрометров.

3

Специальный случай: поле допуска m7

предусмотрено лишь для размеров свыше

3 мм.

ЧИСЛОВЫЕ ЗНАЧЕНИЯ

ОСНОВНЫХ (НИЖНИХ ei)

ОТКЛОНЕНИЙ ВАЛОВ.

|

Интервал |

Основные |

|||||||||||||||||||

|

j (для |

k (для |

m3 |

n |

p |

r |

s |

t |

u |

v |

x |

y |

z |

za |

zb |

zc |

|||||

|

Свыше |

До |

5 |

7 |

8 |

От |

До |

Для |

|||||||||||||

|

3 |

–2 |

–4 |

–6 |

0 |

0 |

+2 |

+4 |

+6 |

+10 |

+14 |

— |

+18 |

— |

+20 |

— |

+26 |

+32 |

+40 |

+60 |

|

|

3 |

6 |

–2 |

–4 |

– |

+1 |

0 |

+4 |

+8 |

+12 |

+15 |

+19 |

— |

+23 |

— |

+28 |

— |

+35 |

+42 |

+50 |

+80 |

|

6 |

10 |

–2 |

–5 |

– |

+1 |

0 |

+6 |

+10 |

+15 |

+19 |

+23 |

— |

+28 |

— |

+34 |

— |

+42 |

+52 |

+67 |

+97 |

|

10 |

14 |

–3 |

–6 |

– |

+1 |

0 |

+7 |

+12 |

+18 |

+23 |

+28 |

— |

+33 |

— |

+40 |

— |

+50 |

+64 |

+90 |

+130 |

|

14 |

18 |

+39 |

+45 |

— |

+60 |

+77 |

+108 |

+150 |

||||||||||||

|

18 |

24 |

–4 |

–8 |

– |

+2 |

0 |

+8 |

+15 |

+22 |

+28 |

+35 |

— |

+41 |

+47 |

+54 |

+63 |

+73 |

+98 |

+136 |

+188 |

|

24 |

30 |

+41 |

+48 |

+55 |

+64 |

+75 |

+88 |

+118 |

+160 |

+218 |

||||||||||

|

30 |

40 |

–5 |

–10 |

– |

+2 |

0 |

+9 |

+17 |

+26 |

+34 |

+43 |

+48 |

+60 |

+68 |

+80 |

+94 |

+112 |

+148 |

+200 |

+274 |

|

40 |

50 |

+54 |

+70 |

+81 |

+97 |

+114 |

+136 |

+180 |

+242 |

+325 |

||||||||||

|

50 |

65 |

–7 |

–12 |

– |

+2 |

0 |

+11 |

+20 |

+32 |

+41 |

+53 |

+66 |

+87 |

+102 |

+122 |

+144 |

+172 |

+226 |

+300 |

+405 |

|

65 |

80 |

+43 |

+59 |

+75 |

+102 |

+120 |

+146 |

+174 |

+210 |

+274 |

+360 |

+480 |

||||||||

|

80 |

100 |

–9 |

–15 |

– |

+3 |

0 |

+13 |

+23 |

+37 |

+51 |

+71 |

+91 |

+124 |

+146 |

+178 |

+214 |

+258 |

+335 |

+445 |

+585 |

|

100 |

120 |

+54 |

+79 |

+104 |

+144 |

+172 |

+210 |

+254 |

+310 |

+400 |

+525 |

+690 |

||||||||

|

120 |

140 |

–11 |

–18 |

– |

+3 |

0 |

+15 |

+27 |

+43 |

+63 |

+92 |

+122 |

+170 |

+202 |

+248 |

+300 |

+365 |

+470 |

+620 |

+800 |

|

140 |

160 |

+65 |

+100 |

+134 |

+190 |

+228 |

+280 |

+340 |

+415 |

+535 |

+700 |

+900 |

||||||||

|

160 |

180 |

+68 |

+108 |

+146 |

+210 |

+252 |

+310 |

+380 |

+465 |

+600 |

+780 |

+1000 |

||||||||

|

180 |

200 |

–13 |

–21 |

– |

+4 |

0 |

+17 |

+31 |

+50 |

+77 |

+122 |

+166 |

+236 |

+284 |

+350 |

+425 |

+520 |

+670 |

+880 |

+1150 |

|

200 |

225 |

+80 |

+130 |

+180 |

+258 |

+310 |

+385 |

+470 |

+575 |

+740 |

+960 |

+1250 |

||||||||

|

225 |

250 |

+84 |

+140 |

+196 |

+284 |

+340 |

+425 |

+520 |

+640 |

+820 |

+1050 |

+1350 |

||||||||

|

250 |

280 |

–16 |

–26 |

‑ |

+4 |

0 |

+20 |

+34 |

+56 |

+94 |

+158 |

+218 |

+315 |

+385 |

+475 |

+580 |

+710 |

+920 |

+1200 |

+1550 |

|

280 |

315 |

+98 |

+170 |

+240 |

+350 |

+425 |

+525 |

+650 |

+790 |

+1000 |

+1300 |

+1700 |

||||||||

|

315 |

355 |

–18 |

–28 |

‑ |

+4 |

0 |

+21 |

+37 |

+62 |

+108 |

+190 |

+268 |

+390 |

+475 |

+590 |

+730 |

+900 |

+1150 |

+1500 |

+1900 |

|

355 |

400 |

+114 |

+208 |

+294 |

+435 |

+530 |

+660 |

+820 |

+1000 |

+1300 |

+1650 |

+2100 |

||||||||

|

400 |

450 |

–20 |

–32 |

‑ |

+5 |

0 |

+23 |

+40 |

+68 |

+126 |

+232 |

+330 |

+490 |

+595 |

+740 |

+920 |

+1100 |

+1450 |

+1850 |

+2400 |

|

450 |

500 |

+132 |

+252 |

+360 |

+540 |

+660 |

+820 |

+1000 |

+1250 |

+1600 |

+2100 |

+2600 |

1

Основные отклонения а и b

не предусмотрены для размеров менее 1

мм.

2

Для полей допусков от js7

до js11

нечетные числовые значения IT

могут быть округлены до ближайшего

меньшего четного числа, чтобы предельные

отклонения

были выражены целым числом микрометров.

3

Специальный случай: поле допуска m

7 предусмотрено лишь для размеров свыше

3 мм.

ЧИСЛОВЫЕ ЗНАЧЕНИЯ

ОСНОВНЫХ (НИЖНИХ EI)

ОТКЛОНЕНИЙ ОТВЕРСТИЙ.

|

Интервал |

Основные |

||||||||||||

|

A1 |

B1 |

C |

CD |

D |

E |

EF |

F |

FG |

G |

H |

Js2 |

||

|

Свыше |

До |

Для |

|||||||||||

|

3 |

+270 |

+140 |

+60 |

+34 |

+20 |

+14 |

+10 |

+6 |

+4 |

+2 |

0 |

Предельные |

|

|

3 |

6 |

+270 |

+140 |

+70 |

+46 |

+30 |

+20 |

+14 |

+10 |

+6 |

+4 |

0 |

|

|

6 |

10 |

+280 |

+150 |

+80 |

+56 |

+40 |

+25 |

+18 |

+13 |

+8 |

+5 |

0 |

|

|

10 |

14 |

+290 |

+150 |

+95 |

– |

+50 |

+32 |

– |

+16 |

– |

+6 |

0 |

|

|

14 |

18 |

||||||||||||

|

18 |

24 |

+300 |

+160 |

+110 |

‑ |

+65 |

+40 |

– |

+20 |

– |

+7 |

0 |

|

|

24 |

30 |

||||||||||||

|

30 |

40 |

+310 |

+170 |

+120 |

– |

+80 |

+50 |

– |

+25 |

– |

+9 |

0 |

|

|

40 |

50 |

+320 |

+180 |

+130 |

|||||||||

|

50 |

65 |

+340 |

+190 |

+140 |

‑ |

+100 |

+60 |

– |

+30 |

– |

+10 |

0 |

|

|

65 |

80 |

+360 |

+200 |

+150 |

|||||||||

|

80 |

100 |

+380 |

+220 |

+170 |

‑ |

+120 |

+72 |

– |

+36 |

– |

+12 |

0 |

|

|

100 |

120 |

+410 |

+240 |

+180 |

|||||||||

|

120 |

140 |

+460 |

+260 |

+200 |

– |

+145 |

+85 |

– |

+43 |

– |

+14 |

0 |

|

|

140 |

160 |

+520 |

+280 |

+210 |

|||||||||

|

160 |

180 |

+580 |

+310 |

+230 |

|||||||||

|

180 |

200 |

+660 |

+340 |

+240 |

– |

+170 |

+100 |

– |

+50 |

– |

+15 |

0 |

|

|

200 |

225 |

+740 |

+380 |

+260 |

|||||||||

|

225 |

250 |

+820 |

+420 |

+280 |

|||||||||

|

250 |

280 |

+920 |

+480 |

+300 |

– |

+190 |

+110 |

– |

+56 |

– |

+17 |

0 |

|

|

280 |

315 |

+1050 |

+540 |

+330 |

|||||||||

|

315 |

355 |

+1200 |

+600 |

+360 |

– |

+210 |

+125 |

– |

+62 |

– |

+18 |

0 |

|

|

355 |

400 |

+1350 |

+680 |

+400 |

|||||||||

|

400 |

450 |

+1500 |

+760 |

+440 |

– |

+230 |

+135 |

– |

+68 |

– |

+20 |

0 |

|

|

450 |

500 |

+1650 |

+840 |

+480 |

ЧИСЛОВЫЕ ЗНАЧЕНИЯ

ОСНОВНЫХ (ВЕРХНИХ ES)

ОТКЛОНЕНИЙ ОТВЕРСТИЙ.

|

Интервал |

Основные |

Δ, мкм |

||||||||||||||

|

J |

K3 |

M3 |

N3 |

|||||||||||||

|

Для |

Для |

|||||||||||||||

|

Свыше |

До |

6 |

7 |

8 |

До |

Св. 8 |

До |

Св. 8 |

До 8 |

Св. 8 |

3 |

4 |

5 |

6 |

7 |

8 |

|

3 |

+2 |

+4 |

+6 |

0 |

0 |

–2 |

–2 |

–4 |

–4 |

0 |

0 |

0 |

0 |

0 |

0 |

|

|

3 |

6 |

+5 |

+6 |

+10 |

–1+ |

– |

–4+ |

–4 |

–8+ |

0 |

1 |

1,5 |

1 |

3 |

4 |

6 |

|

6 |

10 |

+5 |

+8 |

+12 |

–1+ |

– |

–6+ |

–6 |

–10+ |

0 |

1 |

1,5 |

2 |

3 |

6 |

7 |

|

10 |

14 |

+6 |

+10 |

+15 |

–1+ |

‑ |

–7+ |

–7 |

–12+ |

0 |

1 |

2 |

3 |

3 |

7 |

9 |

|

14 |

18 |

|||||||||||||||

|

18 |

24 |

+8 |

+12 |

+20 |

–2+ |

‑ |

–8+ |

–8 |

–15+ |

0 |

1,5 |

2 |

3 |

4 |

8 |

12 |

|

24 |

30 |

|||||||||||||||

|

30 |

40 |

+10 |

+14 |

+24 |

–2+ |

‑ |

–9+ |

–9 |

–17+ |

0 |

1,5 |

3 |

4 |

5 |

9 |

14 |

|

40 |

50 |

|||||||||||||||

|

50 |

65 |

+13 |

+18 |

+28 |

–2+ |

‑ |

–11+ |

–11 |

–20+ |

0 |

2 |

3 |

5 |

6 |

11 |

16 |

|

65 |

80 |

|||||||||||||||

|

80 |

100 |

+16 |

+22 |

+34 |

–3+ |

‑ |

–13+ |

–13 |

–23+ |

0 |

2 |

4 |

5 |

7 |

13 |

19 |

|

100 |

120 |

|||||||||||||||

|

120 |

140 |

+18 |

+26 |

+41 |

–3+ |

– |

–15+ |

–15 |

–27+ |

0 |

3 |

4 |

6 |

7 |

15 |

23 |

|

140 |

160 |

|||||||||||||||

|

160 |

180 |

|||||||||||||||

|

180 |

200 |

+22 |

+30 |

+47 |

–4+ |

‑ |

–17+ |

–17 |

–31+ |

0 |

3 |

4 |

6 |

9 |

17 |

26 |

|

200 |

225 |

|||||||||||||||

|

225 |

250 |

|||||||||||||||

|

250 |

280 |

+25 |

+36 |

+55 |

–4+ |

– |

–20+ |

–20 |

–34+ |

0 |

4 |

4 |

7 |

9 |

20 |

29 |

|

280 |

315 |

|||||||||||||||

|

315 |

355 |

+29 |

+39 |

+60 |

–4+ |

‑ |

–21+ |

–21 |

–37+ |

0 |

4 |

5 |

7 |

11 |

21 |

32 |

|

355 |

400 |

|||||||||||||||

|

400 |

450 |

+33 |

+43 |

+66 |

–5+ |

‑ |

–23+ |

–23 |

–40+ |

0 |

5 |

5 |

7 |

13 |

23 |

34 |

|

450 |

500 |

ЧИСЛОВЫЕ ЗНАЧЕНИЯ

ОСНОВНЫХ (ВЕРХНИХ ES)

ОТКЛОНЕНИЙ ОТВЕРСТИЙ.

|

Интервал |

Основные |

1

2

3

4

5 |

||||||||||||

|

от |

P |

R |

S |

T |

U |

V |

X |

Y |

Z |

ZA |

ZB |

ZC |

||

|

Свыше |

До |

До 7 квалитета |

Для |

|||||||||||

|

3 |

Отклонения как |

-6 |

-10 |

-14 |

— |

-18 |

— |

-20 |

— |

-26 |

-32 |

-40 |

-60 |

|

|

3 |

6 |

-12 |

-15 |

–19 |

— |

-23 |

— |

-28 |

— |

-35 |

-42 |

-50 |

-80 |

|

|

6 |

10 |

-15 |

-19 |

-23 |

— |

-28 |

— |

-34 |

— |

-42 |

-52 |

-67 |

-97 |

|

|

10 |

14 |

-18 |

-23 |

-28 |

— |

-33 |

— |

-40 |

— |

-50 |

-64 |

-90 |

-130 |

|

|

14 |

18 |

-39 |

-45 |

— |

-60 |

-77 |

-108 |

-150 |

||||||

|

18 |

24 |

-22 |

-28 |

-35 |

— |

-41 |

-47 |

-54 |

-63 |

-73 |

-98 |

-136 |

-188 |

|

|

24 |

30 |

+41 |

-48 |

-55 |

-64 |

-75 |

-88 |

-118 |

-160 |

-218 |

||||

|

30 |

40 |

-26 |

-34 |

-43 |

+48 |

-60 |

-68 |

-80 |

-94 |

-112 |

-148 |

-200 |

-274 |

|

|

40 |

50 |

+54 |

-70 |

-81 |

-97 |

-114 |

-136 |

-180 |

-242 |

-325 |

||||

|

50 |

65 |

-32 |

-41 |

-53 |

-66 |

-87 |

-102 |

-122 |

-144 |

-172 |

-226 |

-300 |

-405 |

|

|

65 |

80 |

-43 |

-59 |

-75 |

-102 |

-120 |

-146 |

-174 |

-210 |

-274 |

-360 |

-480 |

||

|

80 |

100 |

-37 |

-51 |

-71 |

-91 |

-124 |

-146 |

-178 |

-214 |

-258 |

-335 |

-445 |

-585 |

|

|

100 |

120 |

-54 |

-79 |

-104 |

-144 |

-172 |

-210 |

-254 |

-310 |

-400 |

-525 |

-690 |

||

|

120 |

140 |

-43 |

-63 |

-92 |

-122 |

-170 |

-202 |

-248 |

-300 |

-365 |

-470 |

-620 |

-800 |

|

|

140 |

160 |

-65 |

-100 |

-134 |

-190 |

-228 |

-280 |

-340 |

-415 |

-535 |

-700 |

-900 |

||

|

160 |

180 |

-68 |

-108 |

-146 |

-210 |

-252 |

-310 |

-380 |

-465 |

-600 |

-780 |

-1000 |

||

|

180 |

200 |

-50 |

-77 |

-122 |

-166 |

-236 |

-284 |

-350 |

-425 |

-520 |

-670 |

-880 |

-1150 |

|

|

200 |

225 |

-80 |

-130 |

-180 |

-258 |

-310 |

-385 |

-470 |

-575 |

-740 |

-960 |

-1250 |

||

|

225 |

250 |

-84 |

-140 |

-196 |

-284 |

-340 |

-425 |

-520 |

-640 |

-820 |

-1050 |

-1350 |

||

|

250 |

280 |

-56 |

-94 |

-158 |

-218 |

-315 |

-385 |

-475 |

-580 |

-710 |

-920 |

-1200 |

-1550 |

|

|

280 |

315 |

-98 |

-170 |

-240 |

-350 |

-425 |

-525 |

-650 |

-790 |

-1000 |

-1300 |

-1700 |

||

|

315 |

355 |

-62 |

-108 |

-190 |

-268 |

-390 |

-475 |

-590 |

-730 |

-900 |

-1150 |

-1500 |

-1900 |

|

|

355 |

400 |

-114 |

-208 |

-294 |

-435 |

-530 |

-660 |

-820 |

-1000 |

-1300 |

-1650 |

-2100 |

||

|

400 |

450 |

-68 |

-126 |

-232 |

-330 |

-490 |

-595 |

-740 |

-920 |

-1100 |

-1450 |

-1850 |

-2400 |

|

|

450 |

500 |

-132 |

-252 |

-360 |

-540 |

-660 |

-820 |

-1000 |

-1250 |

-1600 |

-2100 |

-2600 |

Соседние файлы в папке Раздаточный материал

- #

- #

- #

- #

- #

- #

- #

Здравствуйте на этой странице я собрала теорию и практику с примерами решения задач по разделу: допуски и посадки, с решением по каждой теме, чтобы вы смогли подготовиться к экзамену или освежить память перед контрольной работой!

Если что-то непонятно — вы всегда можете написать мне в WhatsApp и я вам помогу!

Допуски и посадки в метрологии

Посадка — это характер соединения двух деталей, определяемый разностью их размеров до сборки.

Зазор — это разность между размерами отверстия и вала до сборки, если отверстие больше размера вала.

Натяг — это разность между размерами вала и отверстия до сборки, если размер вала больше размера отверстия.

Допуск посадки — это сумма допусков отверстия и вала, составляющих соединение.

Посадка с зазором — это посадка, при которой всегда образуется зазор в соединении, т.е. наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему.

Посадка с натягом — это посадка, при которой всегда образуется зазор в соединении, т.е. наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему.

Переходная посадка — это посадка, при которой возможно получение как зазора так и натяга в соединении, в зависимости от действительных размеров отверстия и вала.

Вал — это термин, условно применяемый для обозначения наружных элементов деталей, включая и нецилиндрические элементы.

Отверстие — это термин, условно применяемый для обозначения внутренних элементов деталей, включая и нецилиндрические элементы.

Размер — это числовое значение линейной величины (диаметра, длины и т.п.) в выбранных единицах измерения.

Квалитет — это совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров.

Нормирование точности размеров деталей гладких цилиндрических соединений

Взаимозаменяемость. Основные понятия

Представьте себе, что во время работы какой-то машины износилась или сломалась деталь. Что делать? Изготовить её своими силами? Это потребует много времени, да и не всегда возможно в силу целого ряда причин. Проще взять со склада запасную деталь и заменить ею вышедшую из строя.

Возможно эта страница вам будет полезна:

Конечно, новая деталь должна по своим размерам и форме точно соответствовать заменяемой. Иначе пришлось бы потратить много времени на её подгонку. Такая несложная замена стала возможной в современном производстве машин благодаря применению принципа взаимозаменяемости.

Взаимозаменяемость — это принцип конструирования, производства и эксплуатации машин и других изделий, обеспечивающий их бесподгоночную сборку (или замену при ремонте) из независимо изготовленных сопрягаемых деталей и элементов при соблюдении предъявляемых к машинам и изделиям технических требований.

Взаимозаменяемыми могут быть детали, узлы, изделия в целом. При сборке используются стандартные крепежные детали, подшипники качения, электротехнические, резиновые, пластмассовые изделия и агрегаты, получаемые по кооперации. Есть и другое определение взаимозаменяемости, но суть понятия не изменилась.

Взаимозаменяемость — это свойство независимо изготовленных с заданной точностью деталей и составных частей машин, приборов и других изделий обеспечивать возможность беспригоночной сборки (или замены при ремонте) сопрягаемых деталей в составные части, а составных частей — в изделия при соблюдении предъявляемых к составным частям и изделиям технических требований.

Виды взаимозаменяемости:

- полная — обеспечивает возможность беспригоночной сборки (или замены при ремонте) любых независимо изготовленных с заданной точностью однотипных деталей в сборочные единицы или изделия при соблюдении предъявляемых к ним (сборочным единицам или изделиям) технических требований по всем параметрам качества. При полной взаимозаменяемости упрощается сборка, которая сводится к простому соединению деталей рабочими невысокой квалификации, сборочный процесс точно нормируется во времени, согласуется с темпом работы конвейера, и создаются возможности организации производства поточным методом, появляются возможности для автоматизации процессов изготовления и сборки изделий, упрощается ремонт изделий, т.к. любая износившаяся или поломанная деталь могут быть заменены запасными. Например, замена электрической лампочки или сломанной иглы в швейной машинке не вызывает удивления, хотя патрон для лампочки и лампочка, швейная машинка и игла были изготовлены в разное время, на разных предприятиях и даже, может быть, в разных странах;

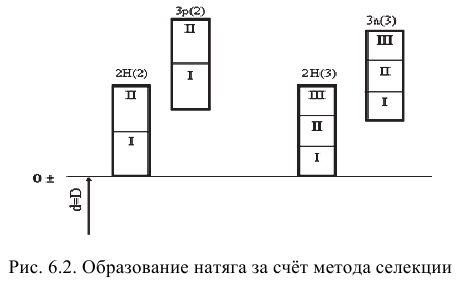

- неполная (ограниченная) — когда для получения требуемой точности сборки применяют групповой подбор деталей (селективную сборку), компенсаторы, регулирование положения некоторых частей машин и приборов, пригонку и другие дополнительные технологические мероприятия при обязательном выполнении требований к качеству сборочных единиц и изделий. Если в телевизоре сгорел кинескоп, то новый устанавливают в старый корпус, на то же место (полная взаимозаменяемость по размерам), но, как правило, требуется регулировать некоторые характеристики, подстраивать их до требуемого уровня, т.е. по таким элементам телевизор обладает ограниченной взаимозаменяемостью;

- внешняя — это взаимозаменяемость покупных и кооперируемых изделий и сборочных единиц по эксплуатационным показателям, а также по размерам и форме присоединительных поверхностей. Внешняя взаимозаменяемость присуща только готовым изделиям или узлам. Например, электрические двигатели (по частоте вращения вала и мощности, а также по точности размера между присоединительными крепёжными отверстиями); подшипники качения (по точности самого подшипника, а также по точности размеров посадочных поверхностей — отверстию внутреннего кольца и наружной поверхности наружного кольца);

- внутренняя — это взаимозаменяемость деталей, входящих в узел, или узлов, входящих в изделие. Например, в подшипниках качения — взаимозаменяемость тел качения и колец;

- функциональная — это взаимозаменяемость по основным эксплуатационным показателям работы изделия, определяющим его служебные функции. Одно из главных условий обеспечения функциональной взаимозаменяемости — это установление связей эксплуатационных показателей с функциональными параметрами и независимое изготовление деталей и составных частей по этим параметрам с точностью, определяемой исходя из допускаемых отклонений эксплуатационных показателей в конце срока их службы.

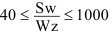

Уровень взаимозаменяемости на производстве определяется коэффициентом взаимозаменяемости:

где

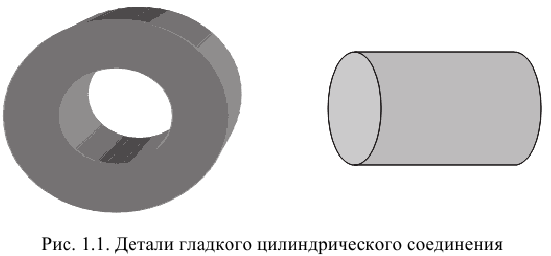

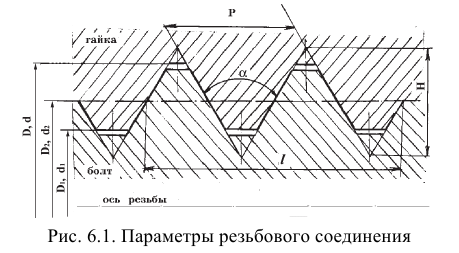

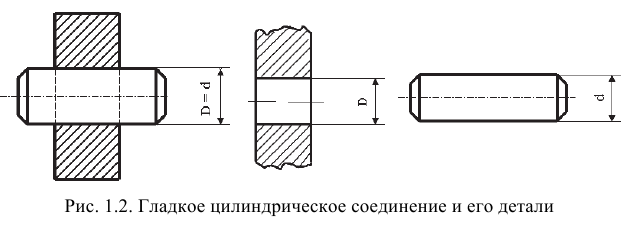

Две или несколько деталей, подвижно или неподвижно соединенные друг с другом, называются соединением (рис. 1.1).

В соединении двух деталей, входящих одна в другую, различают охватывающую и охватываемую поверхности. Для гладких цилиндрических соединений охватывающая поверхность называется отверстием, а охватываемая — валом. Соответствующие им размеры — диаметр отверстия и диаметр вала (рис. 1.2).

Понятие точности, линейные размеры и отклонения

Точностью изготовления называют степень приближения действительных значений геометрических и других параметров деталей и изделий к их заданным значениям, указанным в чертежах или технических требованиях. Достичь заданной точности — значит изготовить детали и собрать механизм так, чтобы погрешности геометрических, электрических и других параметров находились в установленных пределах.

Точность размеров — это степень приближения действительных значений размеров деталей машин к размерам, заданным на чертеже.

На рабочих чертежах деталей проставляют в первую очередь номинальные размеры.

Номинальный размер — это основной размер, определенный исходя из функционального назначения детали и служащий началом отсчета отклонений. Общий для отверстия и вала, составляющих соединение, номинальный размер называется номинальным размером соединения (см. рис. 1.2).

Есть и другое определение номинального размера. Номинальный размер — это размер, относительно которого определяют предельные размеры и который служит также началом отсчета отклонений.

Обработать деталь точно по номинальному размеру практически невозможно из-за многочисленных погрешностей, влияющих на процесс обработки. Размеры обработанной детали отличаются от заданного номинального размера, поэтому их ограничивают двумя предельно допустимыми размерами, один из которых (больший) называется наибольшим предельным размером, а другой (меньший) — наименьшим предельным размером. В расчетах используются следующие обозначения:

Действительный размер — размер, полученный в результате измерения с допустимой погрешностью. Например:

Деталь является годной, если ее действительный размер больше наименьшего предельного размера, но не превосходит наибольшего предельного размера, т.е.

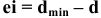

Верхнее отклонение размера — это алгебраическая разность между наибольшим предельным и номинальным размерами.

Например:

Нижнее отклонение размера — это алгебраическая разность между наименьшим предельным и номинальным размерами.

Например:

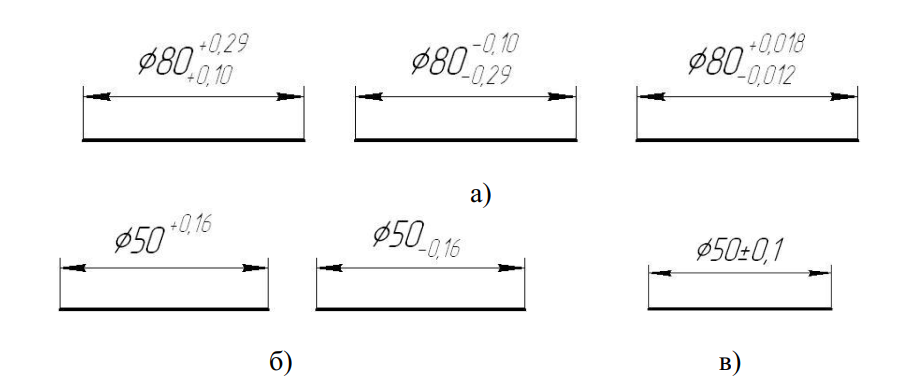

Отклонения бывают положительными, отрицательными и равными нулю. Отклонения, равные нулю, в обозначении не указываются. На чертежах номинальные и предельные линейные размеры и их отклонения проставляют в миллиметрах без указания единицы физической величины.

Пример:

Зная предельные отклонения и используя формулы их расчета, можно рассчитать значения предельных размеров:

Допуски размеров, посадки и допуск посадки

Допуском размера называется разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями.

Допуск обозначают буквой «Т» (от латинского Tolerance — допуск):

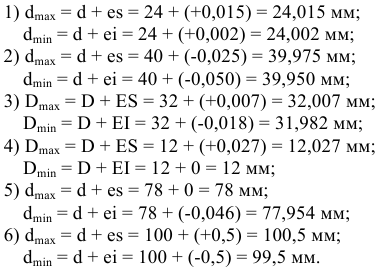

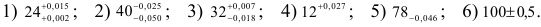

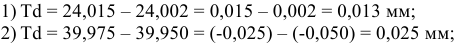

Для рассмотренных ранее примеров 1 — 6 (раздел 1.2) допуски размеров определятся следующим образом:

Допуск — величина всегда положительная. Допуск характеризует точность изготовления детали. Чем меньше допуск, тем труднее обрабатывать деталь, так как повышаются требования к точности станка, инструмента, приспособлений, квалификации рабочего. Неоправданно большие допуски снижают надежность и качество работы изделия.

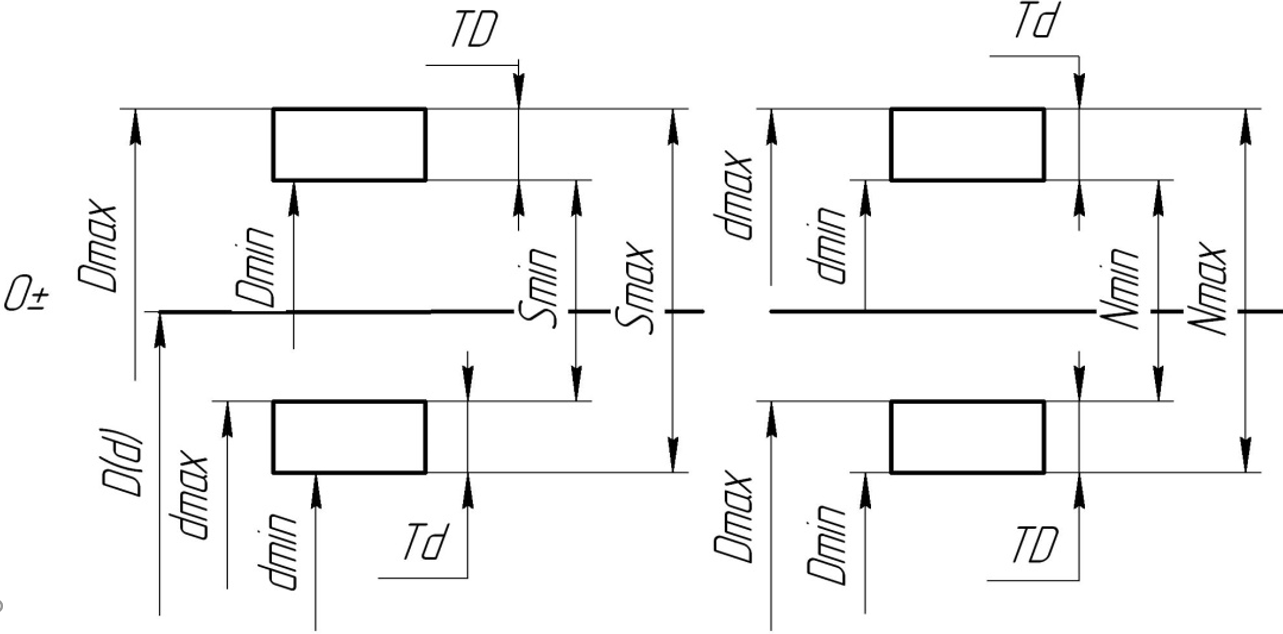

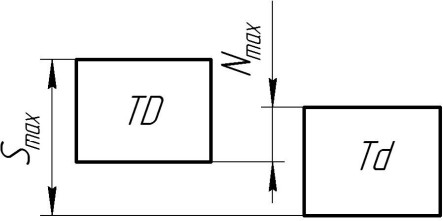

В некоторых соединениях при различных сочетаниях предельных размеров отверстия и вала могут возникать зазоры или натяги. Характер соединения деталей, определяемый значениями получающихся в нем зазоров или натягов, называется посадкой. Посадка характеризует большую или меньшую свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению.

Различают три группы посадок:

1) с гарантированным зазором;

2) переходные;

3) с гарантированным натягом.

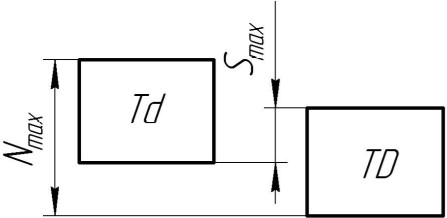

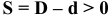

Если размеры отверстия больше размеров вала, то в соединении возникает зазор (рис. 1.3).

Зазор — это положительная разность между размерами отверстия и вала:

Если до сборки размеры вала больше размеров отверстия, то в соединении возникает натяг.

Натяг — это положительная разность между размерами вала и отверстия:

А теперь рассмотрим конкретное соединение:

Сразу сказать, что получится в соединении (зазор или натяг) довольно нелегко. Предположим, что это соединение с зазором. Рассчитаем предельные значения зазоров для данного конкретного соединения:

Как видим, минимальный зазор получился отрицательным. Это значит, что максимальный размер вала

Таким образом, отрицательный минимальный зазор — это положительный максимальный натяг, т.е.

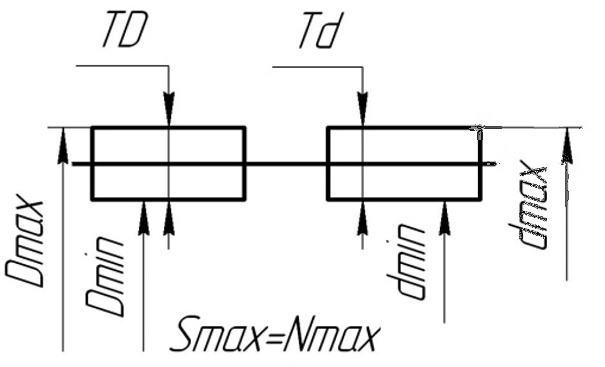

Таким образом, в рассматриваемом соединении при одном сочетании предельных размеров отверстия и вала может получиться зазор, который меняется от 0,025 мм до нуля

Такие посадки называются переходными.

Допуск посадки — это допуск зазора для посадок с гарантированным зазором (определяется как разность между наибольшим и наименьшим зазорами) или допуск натяга для посадок с гарантированным натягом (определяется как разность между наибольшим и наименьшим натягами). В переходных посадках допуск посадки — это сумма максимального зазора и максимального натяга.

Обозначение допуска посадки:

Для любой группы посадок допуск посадки можно определить по формуле

Возможно эта страница вам будет полезна:

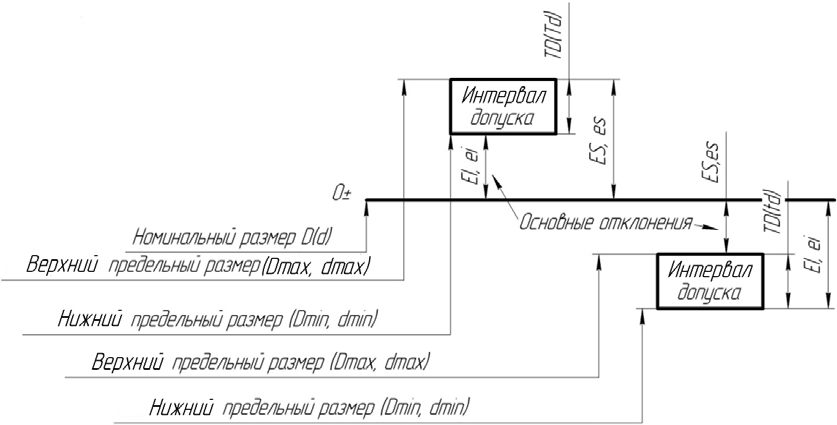

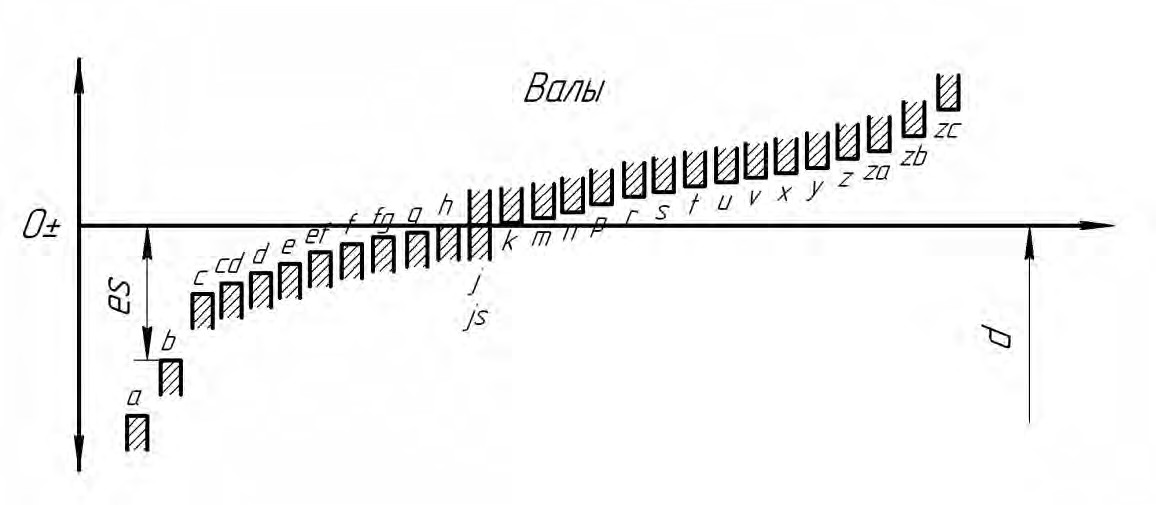

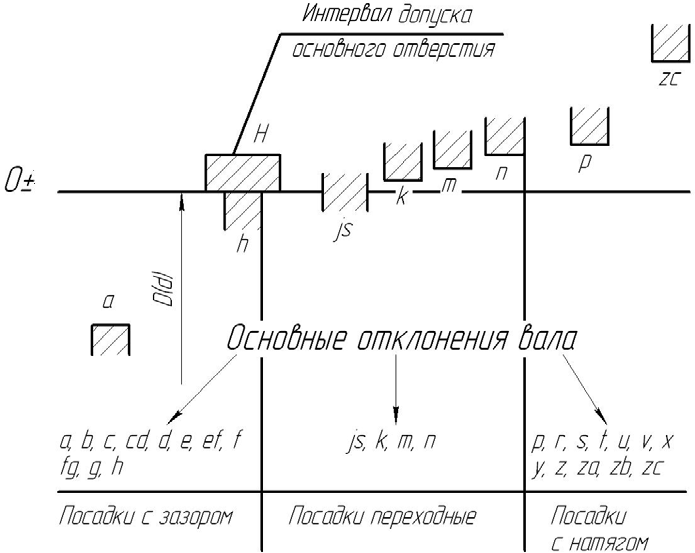

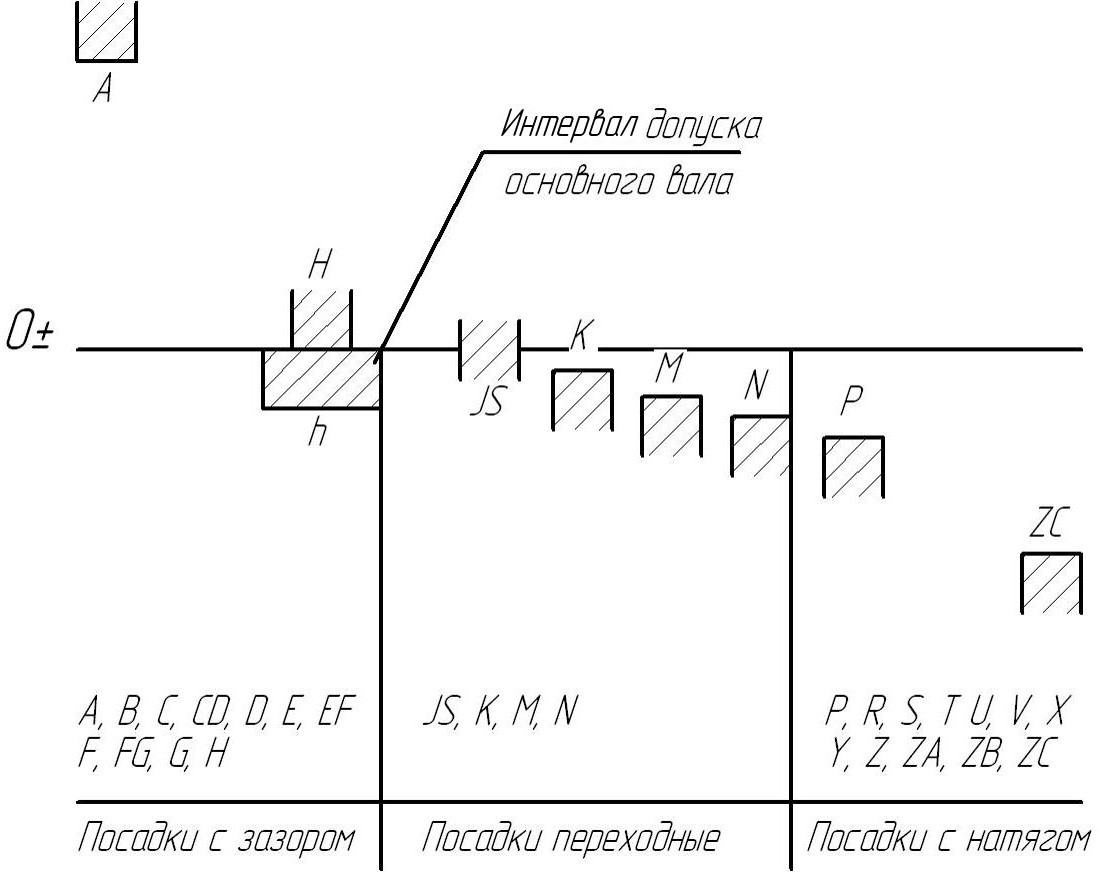

Основные отклонения

Из двух предельных отклонений стандарт выделяет одно, которое называют основным. Основное отклонение — это одно из двух отклонении (верхнее или нижнее), ближайшее к номинальному размеру.

Для ранее приведенных шести примеров простановки отклонений (см. раздел 1.2) определим числовые значения основных отклонений:

1) +0,002; 2)-0,025; 3)+0,007; 4)0; 5)0; 6) не определено.

В шестом примере определить основное отклонение невозможно, оба отклонения равно удалены от номинального размера.

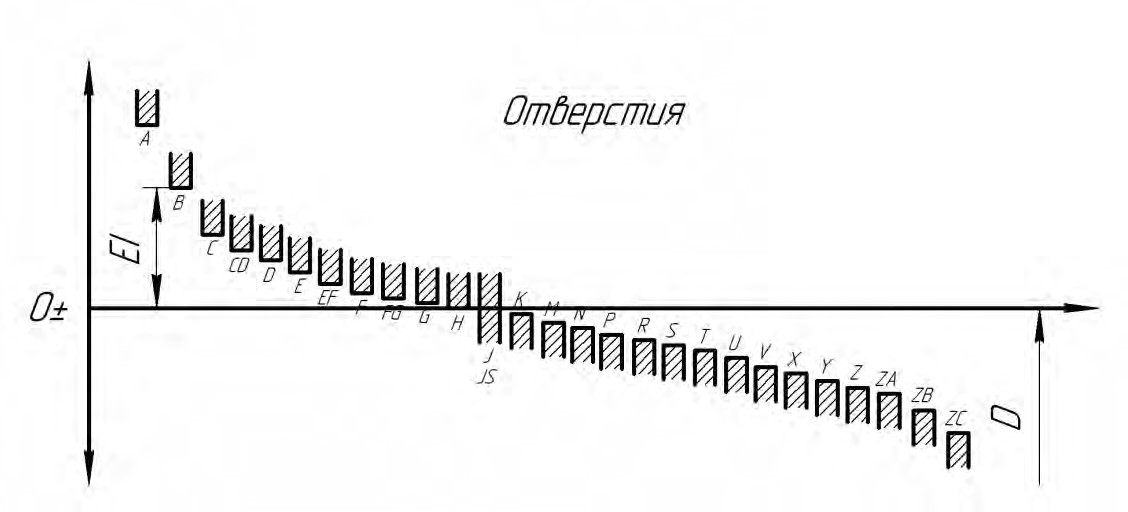

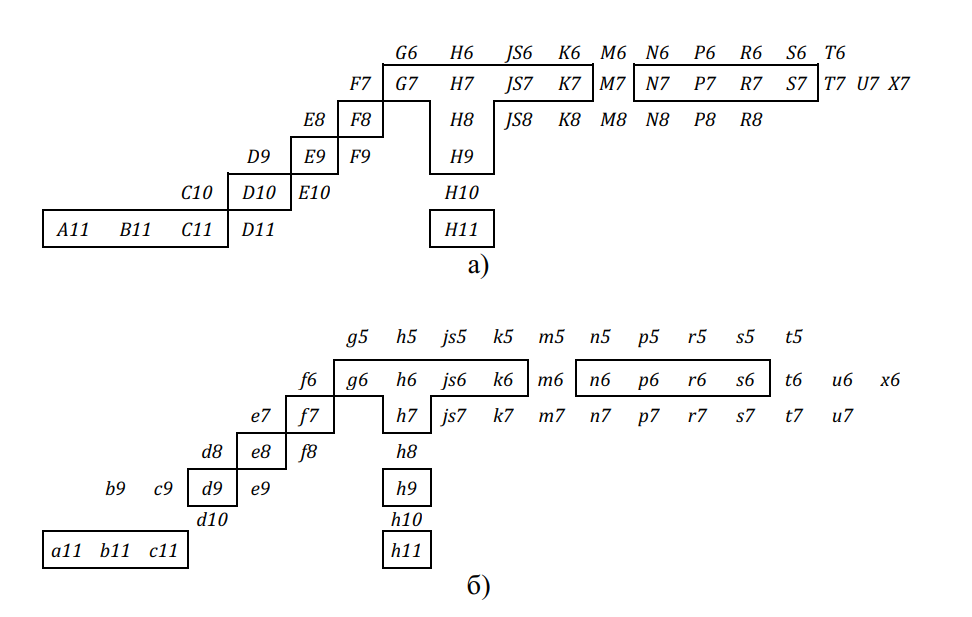

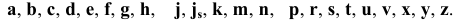

Основные отклонения обозначают буквами латинского алфавита (рис. 1.4):

- прописными буквами — основные отклонения отверстий

- строчными буквами — основные отклонения валов

Основные отклонения от

Основные отклонения

Основные отклонения

Основные отклонения от

Основные отклонения вала и отверстия, обозначенные одноименной буквой (для данного интервала размеров), равны по величине, но противоположны по знаку, например:

Квалитеты

В каждом изделии детали разного назначения изготавливают с различной точностью. Для нормирования требуемых уровней точности установлены квалитеты (степени точности) изготовления размеров деталей. Под квалитетом понимают совокупность допусков, характеризуемых постоянной относительной точностью для всех номинальных размеров данного диапазона (например, от 1 до 500 мм).

Точность в пределах одного квалитета зависит только от номинального размера. Стандартом установлено 20 квалитетов: 01, 0, 1, 2, 3… 18. Квалитет определяет допуск на изготовление, а следовательно, и соответствующие методы и средства обработки и контроля деталей машин. Наивысшей точности соответствует квалитет 01, а низшей — 18 квалитет. Значит, чем больше номер квалитета, тем больше допуск размера.

Квалитеты 01, 0, 1 предназначены для нормирования точности размеров плоскопараллельных концевых мер длины.

Квалитеты 2, 3, 4 — для нормирования точности размеров гладких калибров-пробок и калибров-скоб, деталей измерительных приборов и инструментов.

Квалитеты 5 и 6 предназначены для нормирования точности размеров деталей высокоточных ответственных соединений (шпинделей прецизионных станков, шеек коленчатых валов и др.).

К валите ты 7, 8 являются наиболее распространенными. Они предусмотрены для размеров точных ответственных соединений в машиностроении, например: деталей двигателей внутреннего сгорания, автомобилей, самолетов, металлорежущих станков.

По квалитету 9 преимущественно выполняют размеры деталей тепловозов, паровых машин, подъемно-транспортных механизмов, полиграфических, сельскохозяйственных машин.

Квалитет 10 предназначен для размеров неответственных соединений, например для деталей тракторов, вагонов.

Квалитеты 11, 12 предназначены для нормирования точности размеров деталей, образующих неответственные соединения, в которых допустимы большие зазоры и их колебания, например размеров крышек, фланцев.

Квалитеты 13 — 18 предназначены для неответственных размеров деталей, не входящих в соединения с другими деталями, т.е. для свободных размеров, а также для межоперационных размеров.

Допуск квалитета условно обозначают прописными латинскими буквами

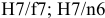

Значения допусков для размеров до 500 мм приведены в табл. 1.1.

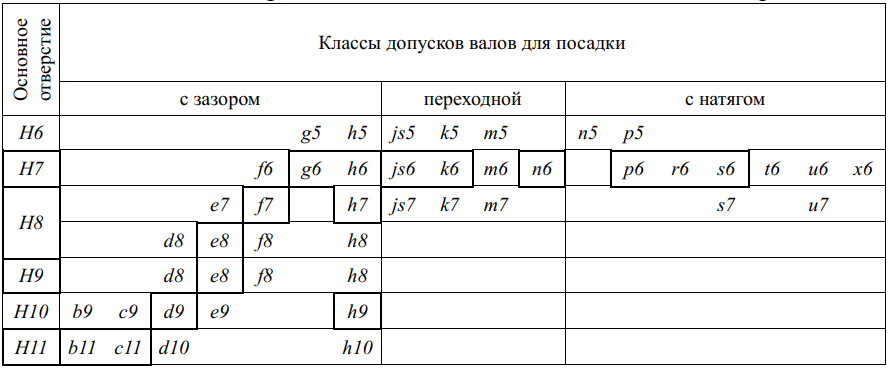

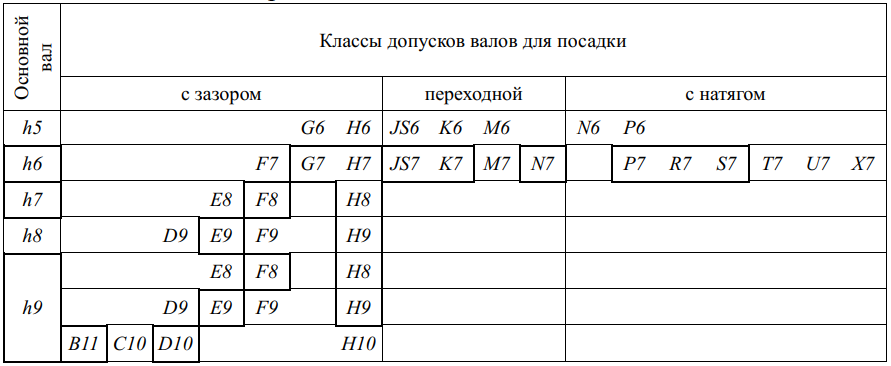

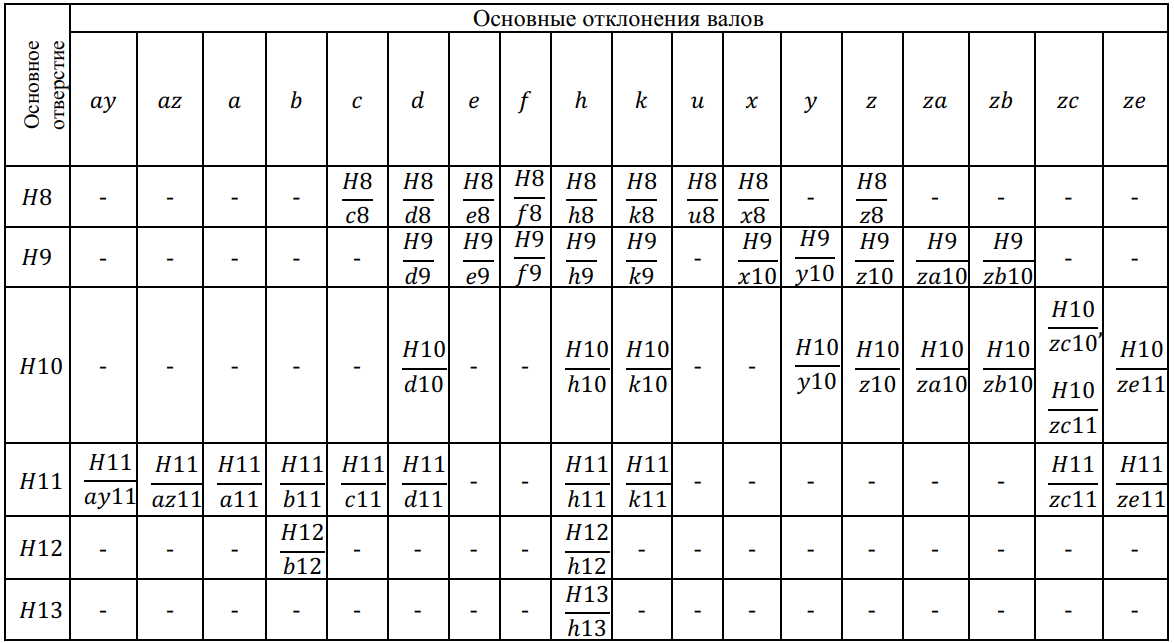

Система отверстия и система вала

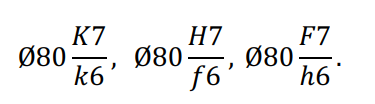

Обозначение посадок

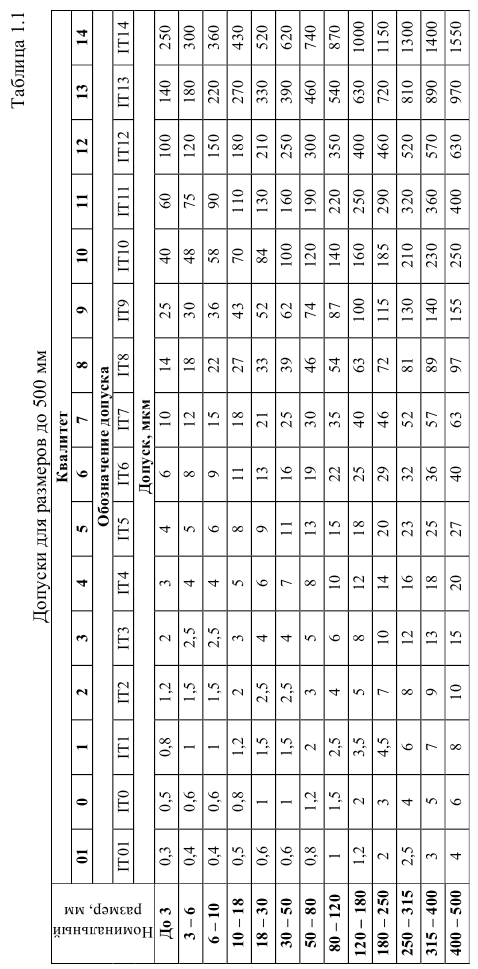

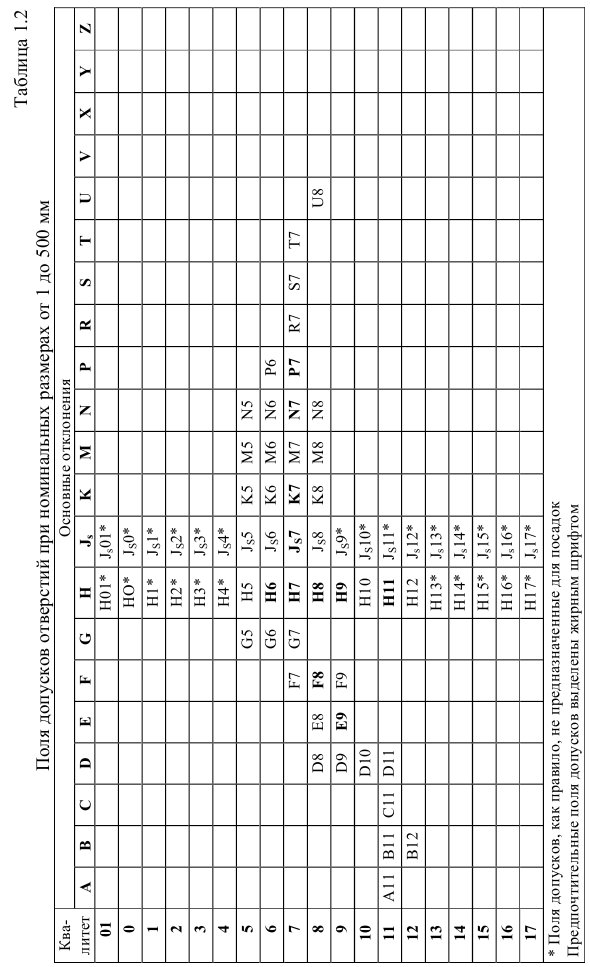

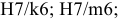

Сочетание основного отклонения и квалитета образует ноле допуска размера детали.

Например:

Посадки на чертежах обозначают дробью: в числителе пишут поле допуска отверстия, а в знаменателе — поле допуска вала.

Посадки предусмотрены в двух системах: системе посадок основного отверстия и системе посадок основного вала.

Система посадок основного отверстия или просто система отверстия — это совокупность посадок, в которых предельные отклонения отверстии одинаковы (при одном номинальном размере и квалитете), а различные посадки достигаются изменением предельных отклонении валов.

Основное отверстие — это отверстие, которое обозначается буквой

Например:

Система посадок основного вала или просто система вала — это совокупность посадок, в которых предельные отклонения валов одинаковы (при одном номинальном размере и одном квалитете), а различные посадки достигаются путем изменения предельных отклонении отверстии.

Основной вал — это вал, который обозначается буквой

При обозначении посадок в системе вала в знаменателе (где пишется всегда поле допуска вала) будет стоять основной вал

Например:

Стандарт разрешает любое сочетание полей допусков отверстий и валов, например:

И в то же время для всех диапазонов размеров установлены рекомендуемые посадки и для размеров 1 — 500 мм из них выделены предпочтительные, например:

Унификация посадок позволяет обеспечить однородность конструктивных требований к соединениям и облегчить работу конструкторов по назначению посадок. Комбинируя различные варианты предпочтительных полей допусков валов и отверстий, можно значительно расширить возможности системы по созданию различных посадок без увеличения набора инструментов, калибров и другой технологической оснастки. В каждой отрасли можно сократить число полей допусков и посадок, введя ограничительный стандарт (отраслевой или стандарт предприятия).

По экономическим соображениям носадки следует назначать, главным образом, в системе отверстия и реже в системе вала. Это сокращает номенклатуру режущих и измерительных инструментов, предназначенных для обработки и контроля отверстий. Точные отверстия обрабатывают дорогостоящим режущим инструментом (зенкерами, развертками, протяжками). Каждый из них применяют для обработки только одного размера с определенным полем допуска. Валы независимо от их размеров обрабатывают одним и тем же резцом или шлифовальным кругом. В системе отверстия различных по предельным размерам отверстий меньше, чем в системе вала, а следовательно, меньше номенклатура режущего инструмента, необходимого для обработки отверстий.

Однако в некоторых случаях по конструктивным соображениям приходится применять систему вала, например, когда требуется чередовать соединения нескольких отверстий одинакового номинального размера, но с различными посадками на одном валу, или гнездо в корпусе для установки подшипника выполняется по системе вала.

В рекомендуемых и предпочтительных посадках точных квалитетов для размеров от 1 до 3150 мм допуск отверстия, как правило, на один-два квалитета больше допуска вала, поскольку точное отверстие технологически получить труднее, чем точный вал, вследствие худших условий отвода теплоты, недостаточной жесткости, повышенной изнашиваемости и сложности направления режущего инструмента для обработки отверстий.

Увеличение допуска отверстия при сохранении допуска посадки повышает срок службы разверток и протяжек, так как при этом допускается больший их износ по диаметру и большее число заточек.

Стандарт в технически обоснованных случаях допускает применение посадок, отличающихся от рекомендуемых, но образованных из числа полей допусков валов и отверстий, предусмотренных этим стандартом. Однако в этих случаях посадка должна в первую очередь относиться к системе отверстия или к системе вала.

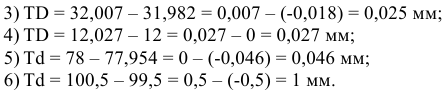

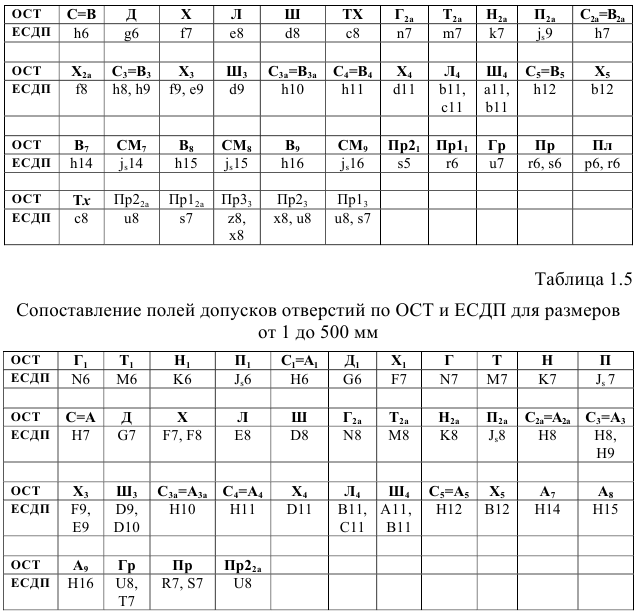

К 1980 г. ЕСДП должна была полностью заменить действующую ранее в СССР систему допусков и посадок ОСТ, но в старых документах (до 1977 — 1980 гг.) — конструкторской документации, справочниках, учебной литературе даны обозначения по ОСТ, поэтому в табл. 1.4 и 1.5 представлены сопоставления полей допусков по ОСТ и ЕСДП.

Возможно эта страница вам будет полезна:

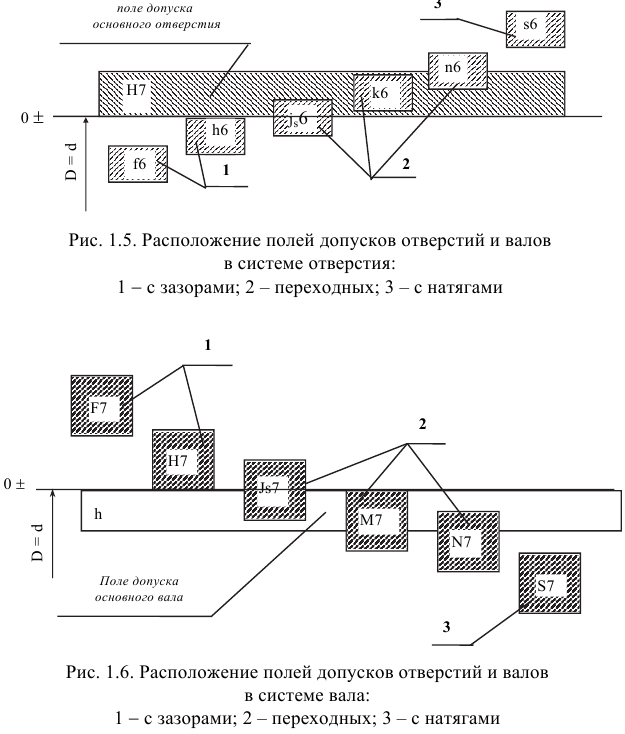

Схематичное изображение полей допусков

Для упрощения допуски можно изображать графически в виде полей допусков. Поле допуска — пространство, ограниченное двумя линиями, соответствующими наибольшему и наименьшему размерам. Оно определяется величиной допуска и его положением относительно нулевой линии. Нулевая линия — это линия, соответствующая номинальному размеру соединения. Вверх от этой линии откладывают положительные отклонения, а вниз — отрицательные (рис. 1.5, 1.6).

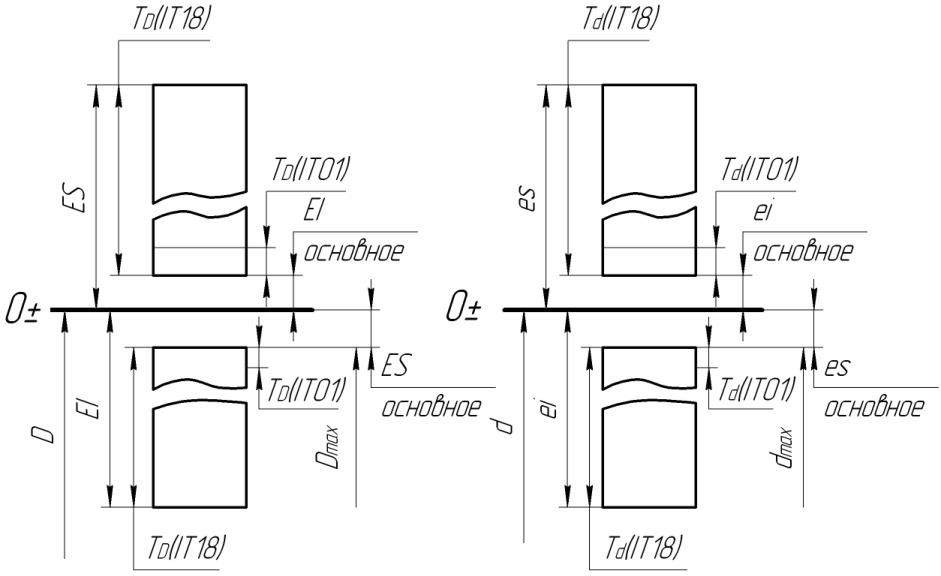

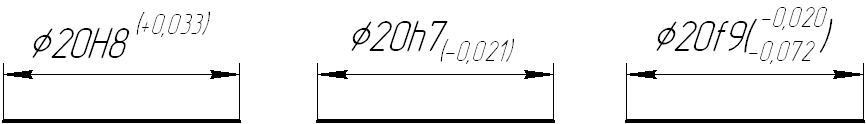

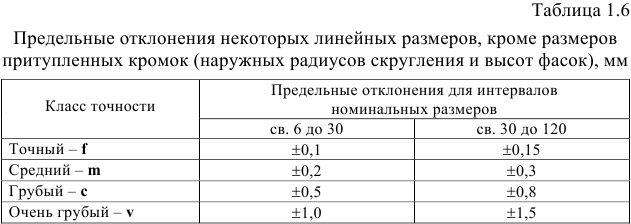

Условное обозначение предельных отклонений и посадок

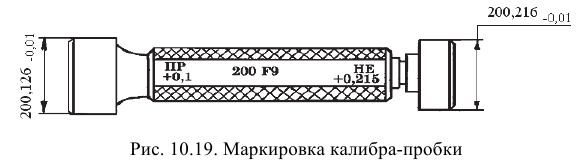

Предельные отклонения линейных размеров указывают на чертежах условными (буквенными) обозначениями полей допусков или числовыми значениями предельных отклонений, а также буквенными обозначениями полей допусков с одновременным указанием справа в скобках числовых значений предельных отклонений (рис. 1.7, а — в).

Посадки и предельные отклонения размеров деталей, изображенных на чертеже в собранном виде, указывают дробью: в числителе — буквенное обозначение поля допуска или числовые значения предельных отклонений отверстия либо буквенное обозначение поля допуска с указанием справа в скобках числовых значений предельных отклонений отверстия, в знаменателе — аналогичное обозначение поля допуска вала (рис. 1.7, г, г)). Иногда для обозначения посадки указывают предельные отклонения только одной из сопрягаемых деталей (рис. 1.7, е).

В условных обозначениях полей допусков нужно обязательно указывать числовые значения предельных отклонений в следующих случаях:

- для размеров, не включенных в ряд нормальных линейных размеров, например 41,5 Н7(‘°’02>);

- при назначении предельных отклонений, условные обозначения которых не предусмотрены ГОСТ 25347-82, например для пластмассовой детали (см. рис. 1.7, д).

Предельные отклонения следует назначать для всех размеров, проставленных на рабочих чертежах, включая несопрягаемые и неответственные размеры. Если предельные отклонения для размера не назначены, возможны лишние затраты (когда стремятся получить этот размер более точным, чем нужно) или увеличение массы детали.

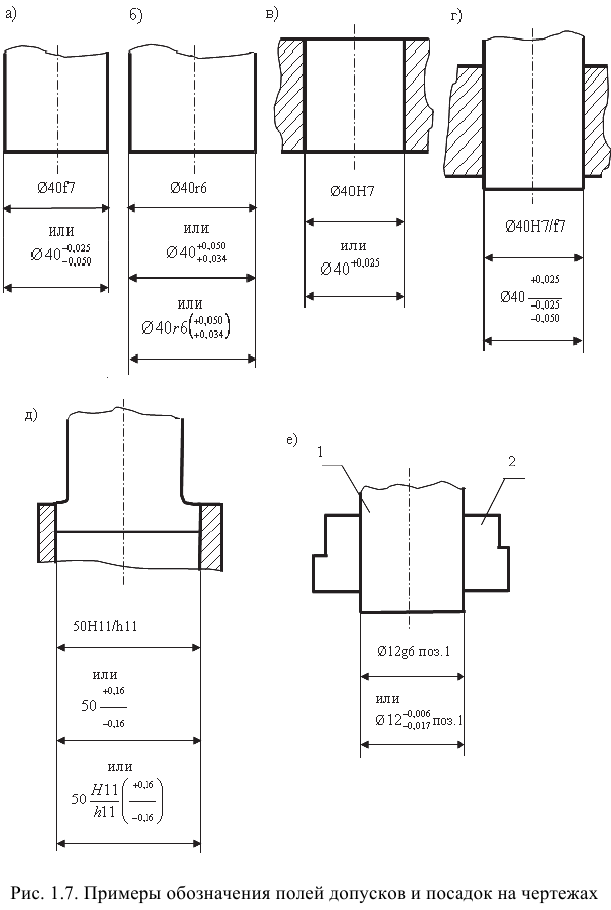

Для линейных размеров от 1 до 10 ООО мм неуказанные предельные отклонения назначают по ГОСТ 30893.1-2002 ОНВ. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допусками.

Предельные отклонения линейных размеров (табл. 1.6), кроме размеров притуплённых кромок (наружных радиусов скругления и высот фасок), нормируют по классам точности общих допусков:

точный —

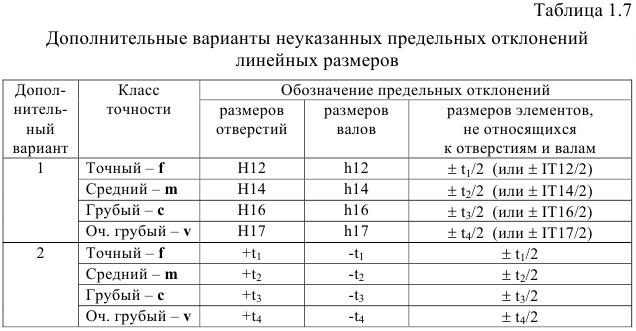

На чертежах неуказанные предельные отклонения размеров задаются текстом в виде технических условий, например для среднего класса точности: «Общие допуски по ГОСТ 30893.1 — ш» или «ГОСТ 30893.1 — ш». ГОСТ 30893.1 устанавливает дополнительные варианты назначения предельных отклонений линейных размеров с неуказанными допусками (табл. 1.7). Назначение дополнительных вариантов предельных отклонений линейных размеров с неуказанными допусками при новом проектировании рекомендуется ограничить.

Обозначение

Обозначение неуказанных допусков по дополнительным вариантам (для класса точности — средний):

Вариант 1 — «Общие допуски по ГОСТ 30893.1:

Вариант 2 — «Общие допуски по ГОСТ 30893.1:

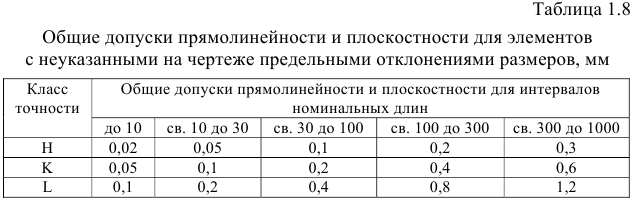

Кроме того, используется ГОСТ 30893.2-2002 ОНВ. Общие допуски. Допуски формы и расположения поверхностей, не указанные индивидуально. Введён 01.01.2004.

Общие допуски цилиндричности, точности формы продольного сечения, наклона, перекоса осей, позиционного отклонения, полного радиального и торцевого биения, формы заданного профиля и формы заданной поверхности не устанавливаются. Отклонения этих видов косвенно ограничиваются допусками на линейные и угловые размеры или другими видами допусков формы и расположения, в том числе и общими.

Общий допуск круглости для элементов с неуказанными на чертеже предельными отклонениями размеров равен допуску на диаметр, но не должен превышать общий допуск на радиальное биение.

Классы точности для неуказанных предельных отклонений формы и расположения поверхностей:

Указание на чертежах:

«Общие допуски формы и расположения — ГОСТ 30893.2 —

«Общие допуски ГОСТ 30893.2 —

Методы выбора посадок и области их применения

Выбор посадок производится в зависимости от назначения деталей и их поверхностей, условий работы соединения одним из трех методов.

- Метод прецедентов или аналогов. Посадка выбирается по аналогии с посадкой в надежно работающем узле. Сложность метода заключается в оценке и сопоставлении условий работы посадки в проектируемом узле и аналоге.

- Метод подобия — развитие метода прецедентов. Посадки выбираются на основании рекомендаций отраслевых технических документов и литературных источников. Недостатком метода является, как правило, отсутствие точных количественных оценок условий работы сопряжений.

- Расчетный метод является наиболее обоснованным методом выбора посадок. Посадки рассчитываются на основании полуэмпирических зависимостей. Однако формулы не всегда учитывают сложный характер физических явлений, происходящих в соединении.

В любом случае новые опытные образцы изделий перед запуском в серийное производство проходят целый ряд испытаний, по результатам которых отдельные посадки могут быть подкорректированы. Квалификация конструктора, в частности, определяется и тем, потребовалась ли корректировка посадок в разработанном им узле.

Применение посадок с зазором. Посадки

Посадка

- — предпочтительная посадка.

Посадки

Посадки

Посадки

Посадки

Посадки

Посадки

Посадки

Посадки

Посадки

Посадки

Посадка

Применение переходных посадок. Переходные посадки применяются только в точных квалитетах — с 4-го по 8-й, используются как центрирующие и предназначены для неподвижных, но разъемных соединений, так как обеспечивают легкую сборку и разборку, требуют, как правило, дополнительного крепления соединяемых деталей шпонками, штифтами, болтами и т.п.

Посадки

Посадка

Посадки

Посадка

Посадки

Посадка

Посадки

Посадка

Применение посадок с натягом. Они используются для передачи крутящих моментов и осевых сил без дополнительного крепления, а иногда для создания предварительно напряженного состояния у сопрягаемых деталей.

Посадки предназначены для неподвижных и неразъемных соединений. Относительная неподвижность деталей обеспечивается силами трения, возникающими на контактирующих поверхностях вследствие их упругой деформации, создаваемой натягом при сборке соединения.

Преимущество посадок — отсутствие дополнительного крепления, что упрощает конфигурацию деталей и их сборку. Посадки обеспечивают высокую нагрузочную способность сопряжения, которая резко возрастает с увеличением диаметра сопряжения. В то же время прочность и качество сопряжения зависят от материала сопрягаемых деталей, шероховатостей их поверхностей, формы, способа сборки (сборка под прессом или способ термических деформаций) и т.п.

Посадки

Посадка

Посадки

Посадки

Посадки

Посадки

Возможно эта страница вам будет полезна:

Пример 1

Дано:

Определить:

Решение:

Построим для заданной посадки схему полей допусков и обозначим на схеме данные по условию задачи:

по условию, так как отверстие основное; тогда

Ответ:

Пример 2

Дано:

Определить:

Решение:

Построим для заданной посадки схему полей допусков и обозначим на схеме данные по условию задачи:

по условию, так как вал основной;

по условию, так как квалитеты одинаковые, тогда

Ответ:

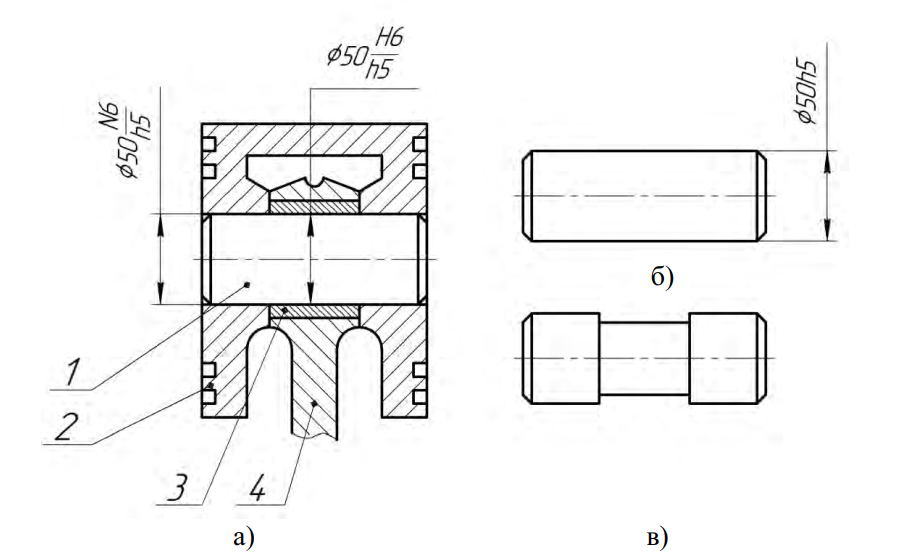

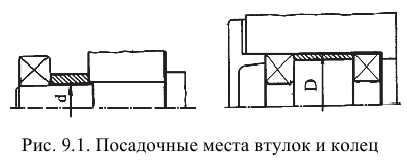

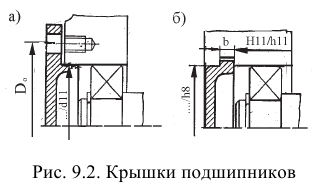

Нормирование точности подшипниковых соединений

Классы точности и поля допусков подшипников

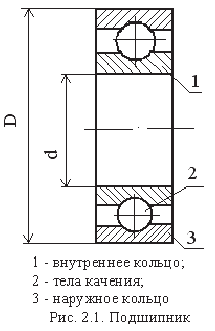

Подшипник качения представляет собой сложный узел (рис. 2.1), состоящий из внутреннего 1 и наружного 3 колец, тел качения 2, которыми являются шарики, ролики или иглы. Посадочные размеры, по которым подшипник качения соединяется с валом и корпусом, следующие: внутренний диаметр

Подшипники качения являются стандартными изделиями, которые изготавливают на специализированных подшипниковых заводах. Они обладают полной внешней взаимозаменяемостью по присоединительным поверхностям колец и ограниченной внутренней взаимозаменяемостью между телами качения и кольцами. Комплекты шариков, роликов и кольца подшипников подбирают селективным методом.

Основные присоединительные размеры подшипников качения, по которым они монтируются на валах (осях) и в корпусах машин и приборов, установлены ГОСТ 520-2002.

По ГОСТ 520-2002 на подшипники установлены классы точности, которые характеризуются значениями предельных отклонений размеров, формы, взаимного положения поверхностей. Для шариковых и роликовых радиальных и шариковых радиально-упорных подшипников установлены следующие классы в порядке повышения точности:

8, 7, нормальный, 6, 5, 4, Т, 2.

Допуски подшипников 8 и 7-го классов точности устанавливают в нормативных документах.

Для роликовых конических подшипников установлены классы точности:

8, 7, 0, нормальный, 6Х, 6, 5, 4, 2.

Для упорных и упорно-радиальных подшипников установлены классы: 8, 7, нормальный, 6, 5, 4, 2.

В большинстве узлов машин применяют подшипники качения «нормального» класса точности.

Класс точности «нормальный» соответствует классу точности 0 (нуль).

Класс точности проставляется перед обозначением подшипника (класс «О» не указывается), например: 5-208 или 208.

В общем машиностроении в основном используются подшипники О и 6 классов точности. В подшипниках качения оба кольца принимают в качестве основных деталей системы допусков, т.е. соединение «внутреннее кольцо — вал» выполняется в системе основного отверстия; соединение «наружное кольцо — корпус» выполняется в системе основного вала.

Предельные отклонения для подшипников качения назначают на средние диаметры посадочных поверхностей, которые обозначают:

Основное отклонение для среднего диаметра отверстия подшипника обозначают

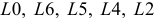

Поля допусков (

Поле допуска на наружный диаметр кольца подшипника (

Поле допуска на внутренний диаметр (

Посадки с большими натягами не применяют из-за тонкостенной конструкции колец подшипников.

Предельные отклонения диаметров даны отдельно для наружных и внутренних колец для средних диаметров (

Виды нагружения колец подшипника. Выбор посадок

При назначении посадок колец подшипника на вал и в отверстие корпуса следует учитывать условия работы механизма: какая деталь вращается (вал или корпус), число оборотов вращающейся детали, характер нагрузки (величину, направление и характер действующих на подшипник нагрузок), режим работы (легкий, средний, тяжелый), а также класс точности, тип и размеры подшипника, условия его установки и эксплуатации, требования к точности вращения и т.п.

С вращающейся деталью кольцо подшипника должно соединяться по посадке с натягом (для исключения обкатки и проскальзывания), а с неподвижной деталью — по посадке с небольшим зазором (для обеспечения регулировки подшипника и компенсации температурных расширений валов или корпусов).

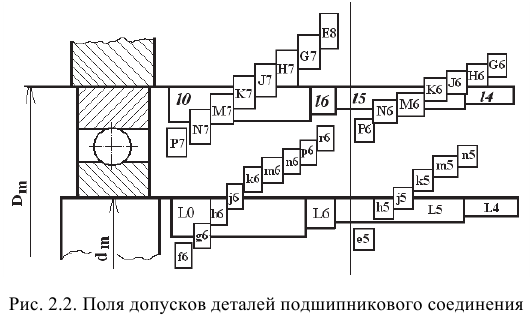

В зависимости от условий работы различают три вида нагружения колец: местное, циркуляционное и колебательное (рис. 2.3).

При местном нагружении (рис. 2.3, а) кольцо воспринимает результирующую радиальную нагрузку

При циркуляционном погружении (рис. 2.3, 6) кольцо воспринимает действующую на подшипник результирующую радиальную нагрузку

При колебательном погружении (рис. 2.3, в) неподвижное кольцо воспринимает ограниченным участком дорожки качения равнодействующую

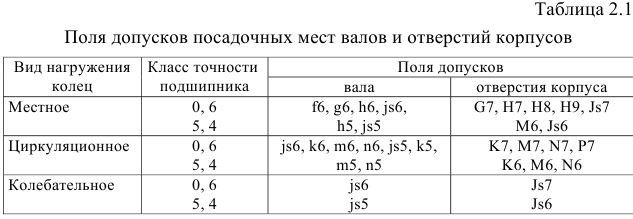

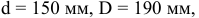

В зависимости от вида нагружения колец шариковых и роликовых подшипников в табл. 2.1 приведены рекомендуемые поля допусков посадочных мест валов и отверстий корпусов.

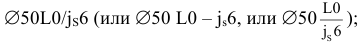

Примеры обозначения посадок подшипников качения на чертежах: — подшипник класса точности 0 на вал с номинальным диаметром

- то же в отверстие корпуса с номинальным диаметром 90 мм, с полем допуска

Допускается на сборочных чертежах подшипниковых узлов указывать размер, поле допуска или предельные отклонения на диаметр, сопряженный с подшипником, например для вала

Пример решения задачи

Выбрать и рассчитать посадки на соединения подшипника с корпусом и валом в узле редуктора. Назначить отклонения формы и шероховатость посадочных поверхностей. Построить схемы полей допусков соединений. Начертить эскиз узла и деталей соединения подшипника с простановкой посадок, отклонений формы, шероховатости поверхностей.

Пример 3

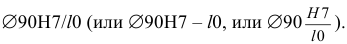

Условие: подшипник шариковый, радиальный,

вращается вал, режим работы — нормальный, класс точности 0.

Решение:

1) Определяем предельные отклонения поля допуска внутреннего кольца подшипника

2) Определяем предельные отклонения поля допуска наружного кольца подшипника

3) Определяем вид нагружения колец. Так как вращается вал, а корпус неподвижен (т.е. внутреннее кольцо вращается, а наружное неподвижно), то внутреннее кольцо нагружено циркуляционно, наружное — местно.

4) Определяем поля допусков посадочных поверхностей (приложения 3, 4):

вал —

соединение:

внутреннее кольцо — вал

5) Определяем предельные отклонения посадочных поверхностей вала и отверстия корпуса и их предельные размеры (приложения 5 — 8):

вал

отверстие

6) Определяем предельные зазоры и натяги соединений.

Внутреннее кольцо — вал

Наружное кольцо — корпус

7) Определяем шероховатость посадочных поверхностей (приложение 9):

вала —

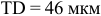

8) Построим схемы полей допусков деталей подшипникового соединения, обозначим зазоры и натяги (рис. 2.4).

9) Выполним чертежи деталей подшипникового соединения и сборочный чертеж (рис. 2.5).

Нормирование точности шпоночных соединений

Допуски и посадки шпоночных соединений

Шпоночное соединение — это соединение с валом различных деталей (зубчатых колес, муфт, роликов, маховиков, втулок и др.) с помощью шпонки, которая входит в пазы вала и втулки.

Шпонки служат для передачи крутящего момента, предотвращения проворачивания втулки на валу, обеспечения фиксации взаимного положения деталей в узле; с их помощью достигается сравнительно легкая разборка и сборка узла при небольших требованиях к точности центрирования соединяемых деталей.

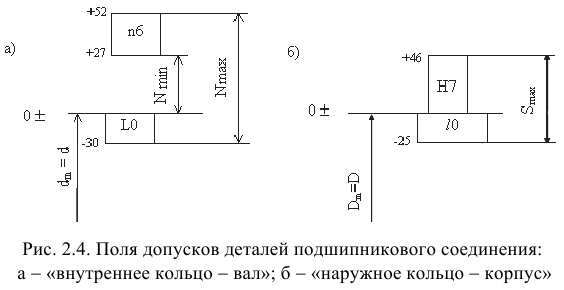

В машиностроении наиболее распространены шпоночные соединения с призматическими (рис. 3.1) и сегментными шпонками.

Основной посадочный размер шпоночного соединения — ширина шпонки и пазов вала и втулки, т.е. размер

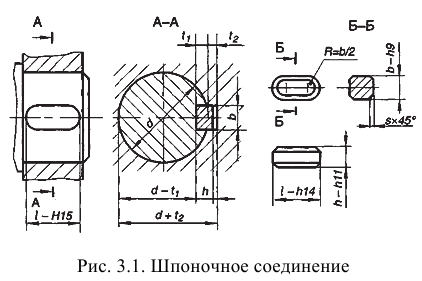

Поля допусков для обоих типов шпонок одинаковы, посадки выполняют по системе основного вала, т.е. по ширине

Стандарт устанавливает соединение призматических шпонок с пазами валов и втулок трех видов (рис. 3.2): свободное (для направляющих шпонок), нормальное (для массового и серийного производства), плотное (для единичного производства).

Для свободных соединений установлены поля допусков: для пазов на валу

Для сегментных шпонок применяют только нормальные и плотные соединения.

Все остальные размеры шпоночного соединения (см. рис. 3.1) являются непосадочными, на них установлены следующие поля допусков:

Предельные отклонения на глубину паза вала

Предельные отклонения полей допусков

Пример 4

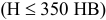

Для соединения зубчатого колеса с валом

Решение:

1) По таблицам ГОСТ 23360-78 находим размеры (приложение 10):

2) По таблице для призматических шпонок при нормальном соединении поля допусков по размеру

для шпонки —

3) По таблицам находим предельные отклонения (см. приложения 5 — 8):

Размеры вала

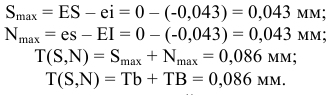

4) Определяем натяги и зазоры между пазом втулки и шпонкой

5) Определяем натяги и зазоры между пазом вала и шпонкой

6) Строим схему расположения полей допусков деталей шпоночного соединения (рис. 3.3).

Нормирование точности шлицевых соединений

Допуски и посадки шлицевых соединений

Шлицевые соединения предназначены для передачи крутящих моментов с одновременной возможностью осевого перемещения втулки вдоль вала. Шлицевые соединения, по сравнению со шпоночными, имеют следующие преимущества: лучшее центрирование и направление посаженных на вал деталей, более равномерное распределение нагрузки по высоте зуба (шлица), меньшую концентрацию напряжений.

В зависимости от профиля зубьев различают шлицевые соединения трех видов: прямобочные, эвольвентные и треугольные (рис. 4.1).

Наибольшее распространение получили шлицевые соединения с прямобочным профилем и четным числом зубьев (ГОСТ 1139-80′).

Шлицевые соединения с эвольвентным профилем зубьев по сравнению с прямобочными обладают существенными преимуществами: они имеют большую нагрузочную способность и циклическую прочность, обеспечивают лучшее центрирование и направление деталей, проще в изготовлении, так как их можно фрезеровать методом обкатки и т.п.

Шлицевые соединения с треугольным профилем нестандартизованы, их чаще применяют вместо посадок с натягом, а также при тонкостенных втулках для передачи небольших крутящих моментов.

Шлицевые соединения называют подвижными, когда детали, насаживаемые на вал, имеют возможность осевого перемещения (например, зубчатые колеса коробок передач, муфты сцепления и другие узлы), и неподвижными, если втулка не может перемещаться относительно вала.

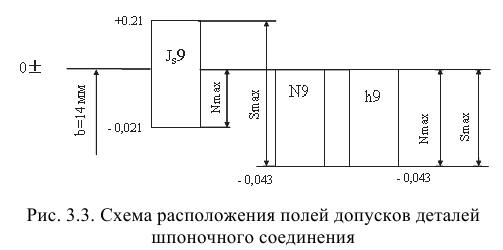

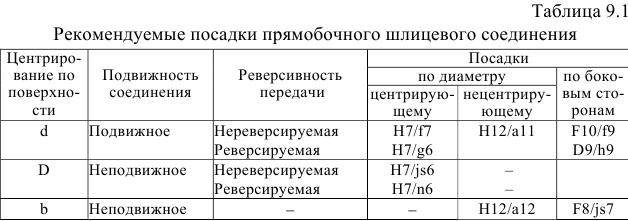

Посадки шлицевых соединений назначают в зависимости от способа центрирования. Существует три способа центрирования: по наружному

Центрирование но наружному диаметру

Центрирование по внутреннему диаметру

Центрирование но боковым сторонам зубьев

Посадки шлицевых прямобочных соединении (ГОСТ 1139-80*) назначают в системе отверстия по центрирующей цилиндрической поверхности и боковым поверхностям впадин втулки и зубьев вала (т.е. по

Посадки назначают в зависимости от способа центрирования по ГОСТ 1139-80*. Поля допусков на нецентрирующие диаметры прямобоч-ного шлицевого соединения:

Допуски и посадки шлицевых эвольвент пых соединении установлены ГОСТ 6033-80*. Центрирование осуществляется по боковым поверхностям зубьев (

Шлицевые соединения с треугольным профилем зубьев центрируют только по боковым сторонам зубьев (см. рис. 4.2).

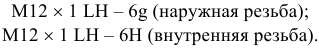

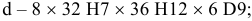

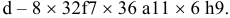

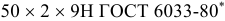

Примеры обозначения посадок шлицевых соединений

Соединения с прямобочным профилем

Центрирование по

это означает: число зубьев

Условное обозначение деталей этого соединения:

- втулки:

- вала:

Центрирование по

это означает: число зубьев

Условное обозначение деталей этого соединения:

- втулки:

;

- вала:

.

Центрирование по

это означает: число зубев

Условное обозначение деталей этого соединения:

- втулки:

- вала:

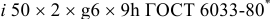

Соединения с эвольвентным профилем

Центрирование но

это означает: номинальный диаметр соединения

Условное обозначение деталей соединения:

- втулки:

;

- вала:

.

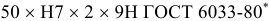

Центрирование но

это означает: номинальный диаметр соединения

Условное обозначение деталей соединения:

- втулки:

;

- вала:

.

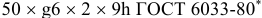

Центрирование но внутреннему диаметру

это означает: номинальный диаметр соединения

Условное обозначение деталей соединения:

- втулки:

;

- вала:

.

Нормирование шероховатости поверхности, точности формы и расположения поверхностей

Шероховатость поверхности

Шероховатость поверхности — это совокупность неровностей поверхности с относительно малыми шагами, выделенная с помощью базовой длины (ГОСТ 2789-73).

Условно границу между отклонениями формы поверхности различных порядков можно установить по значению отношения шага

при

при

при

Базовая длина

В качестве параметров (критериев) для оценки шероховатости в России и в большинстве стран мира принято шесть параметров:

- высотные параметры:

1)

2)

3)

- шаговые параметры:

4)

5)

- опорный параметр:

6)

При обозначении шероховатости на чертежах все высотные параметры задаются числовыми значениями в микрометрах (мкм) без указания единицы величины, все шаговые параметры задаются числовыми значениями в миллиметрах (мм) без указания единицы, опорный параметр задается числовыми значениями в процентах (%) и тоже без указания единицы величины. Рассмотрим каждый из этих параметров.

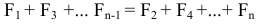

Среднее арифметическое отклонение профиля определяется следующим образом:

где

Средняя линия профиля — базовая линия, имеющая форму геометрического профиля и параллельная основному направлению профиля по всей базовой длине, так что в пределах базовой длины суммы площадей, заключенных между этой линией и профилем, по обе ее стороны одинаковы, т.е.

(если

Средняя линия профиля обозначается буквой

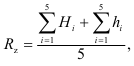

Высота неровностей профиля по десяти точкам определяется по формуле

где

Максимальная высота неровностей профиля (

Линия выступов — линия, параллельная средней линии и проходящая через наивысшую точку профиля в пределах базовой длины.

Линия впадин профиля — линия, параллельная средней линии и проходящая через низшую точку профиля в пределах базовой длины.

Средний шаг неровностей определяется по формуле

где

где

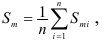

Относительная опорная длина профиля определяется по формуле

где

Опорная длина профиля

Значение уровня сечения (

где

Обозначение шероховатости на чертежах

Стандарт устанавливает три знака для обозначения шероховатости поверхности (рис. 5.2):

Первый знак применяют, когда способ обеспечения шероховатости конструктором не определен.

Второй знак применяют, когда шероховатость поверхности должна быть обеспечена удалением слоя металла.

Третий знак применяют для обозначения шероховатости поверхности, полученной литьем, ковкой, штамповкой, прокаткой и т.п., т.е. без удаления слоя металла. Последний знак применяют также в обозначении шероховатости поверхности, к обработке которой требования не установлены.

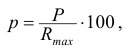

Обозначения шероховатости поверхностей на изображении изделия располагают на линиях контура, выносных линиях (по возможности ближе к размерной линии) или на полках линий-выносок. Допускается при недостатке места располагать обозначения шероховатости на размерных линиях или на их продолжениях, на рамке допуска формы, а также разрывать выносную линию (рис. 5.3).

Шероховатость обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

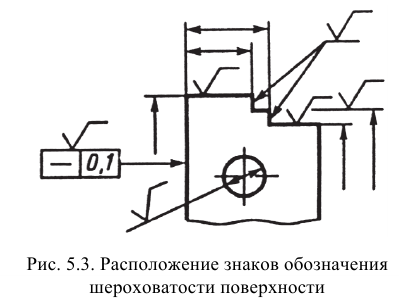

Структура обозначения шероховатости поверхности приведена на рис. 5.4.

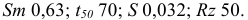

Значение параметра шероховатости указывают в обозначении шероховатости после соответствующего символа, например:

Примечание. В примере

При указании наибольшего значения параметра шероховатости в обозначении приводят параметр шероховатости без предельных отклонений, например:

При указании наименьшего значения параметра шероховатости после обозначения параметра следует указывать «min», например:

При указании диапазона значений параметра шероховатости поверхности в обозначении шероховатости приводят пределы значений параметра, размещая их в две строки, например:

В верхней строке приводят значение параметра, соответствующее более грубой шероховатости.

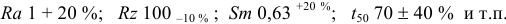

При указании номинального значения параметра шероховатости поверхности в обозначении приводят это значение с предельными отклонениями, например:

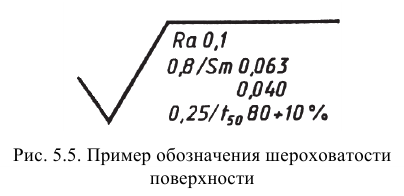

При указании двух и более параметров шероховатости поверхности в обозначении шероховатости значения параметров записывают сверху вниз в следующем порядке (рис. 5.5): параметры высоты неровностей профиля, параметры шага неровностей профиля, относительная опорная длина профиля.

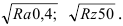

Из параметров шероховатости

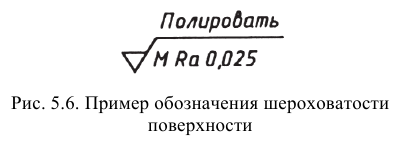

Над полкой знака шероховатости записывают вид обработки поверхности только в том случае, когда он является единственным для получения требуемого качества поверхности (рис. 5.6).

Под полкой знака указывают базовую длину только тогда, когда высотные параметры

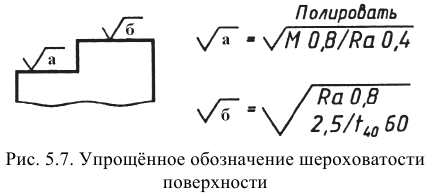

Допускается применять упрощенное обозначение шероховатости поверхностей с разъяснением его в технических требованиях чертежа по примеру, указанному на рис. 5.7. В упрощенном обозначении используют знак

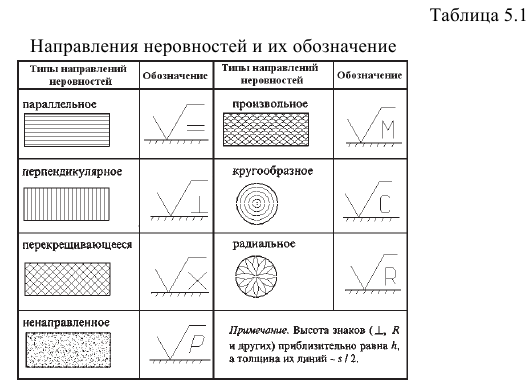

Условные обозначения направления неровностей должны соответствовать приведенным в табл. 5.1. Условные обозначения направления неровностей приводят на чертеже при необходимости (см. рис. 5.6).

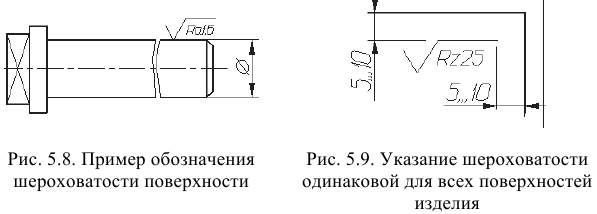

При обозначении изделия с разрывом обозначение шероховатости наносят только на одной части изображения, по возможности ближе к месту указания размеров (рис. 5.8). При указании одинаковой шероховатости для всех поверхностей изделия обозначение шероховатости помещают в правом верхнем углу чертежа и на изображение не наносят (рис. 5.9).

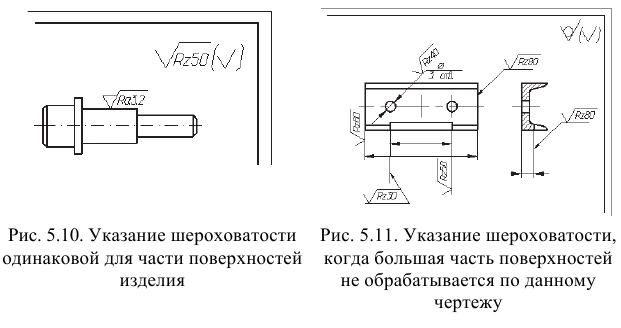

Если шероховатость поверхности детали должна быть разной, то в правом верхнем углу чертежа наносят обозначение преобладающей по числу поверхностей шероховатости и знак

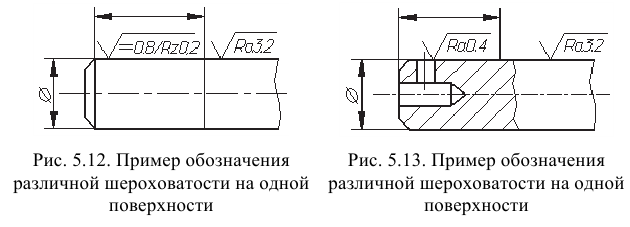

Если шероховатость одной и той же поверхности различна на отдельных участках, то эти участки разграничивают сплошной тонкой линией с нанесением соответствующих размеров и обозначения шероховатости (рис. 5.12). Через заштрихованную зону линию границы между участками не проводят (рис. 5.13).

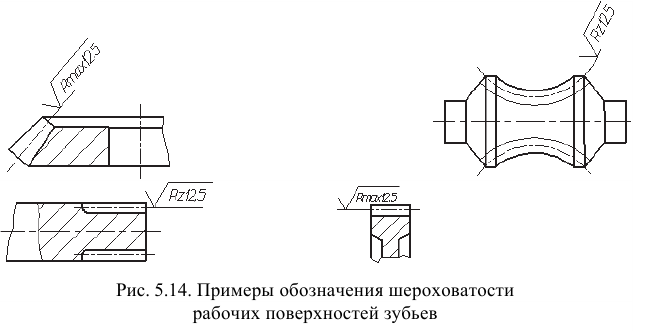

Обозначение шероховатости рабочих поверхностей зубьев зубчатых колес и эвольвентных шлиц условно наносят на линии делительной поверхности (рис. 5.14).

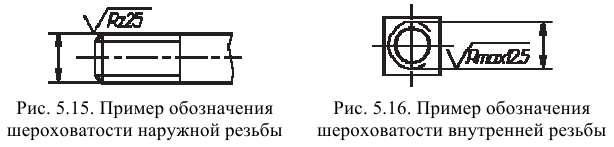

Обозначение шероховатости поверхности профиля резьбы наносят по общим правилам при изображении профиля или условно на выносной линии для указания размера резьбы (рис. 5.15), на размерной линии или на ее продолжении (рис. 5.16).

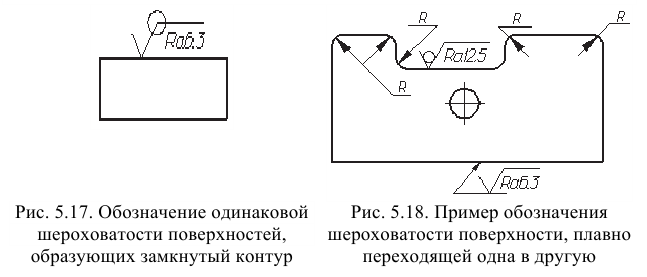

Если шероховатость контура должна быть одинаковой, то обозначение наносится один раз со знаком окружности о (рис. 5.17). Диаметр знака равен 4…5 мм. В обозначении одинаковой шероховатости поверхностей, плавно переходящих одна в другую, знак о не приводят (рис. 5.18).

Обозначение шероховатости поверхностей повторяющихся элементов изделия (отверстий, пазов, зубьев и т.п.), количество которых указано на чертеже, а также обозначение шероховатости одной и той же поверхности наносят один раз, независимо от числа изображений.

Обозначение шероховатости симметрично расположенных элементов симметричных изделий наносят один раз.

Допускаемые значения

Существуют три основных метода измерения шероховатости поверхности:

1) определение параметров шероховатости сравнением с образцами;

2) бесконтактный метод при использовании приборов светового сечения, двойного микроскопа, микроинтерферометра и др.;

3) контактный метод с использованием щуповых приборов различных моделей, например профилографа-профилометра и др.

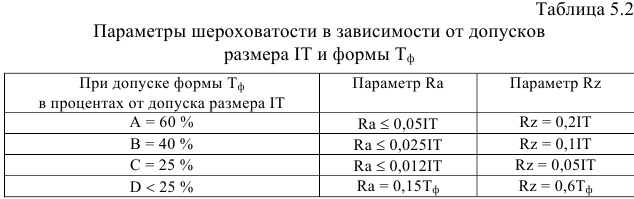

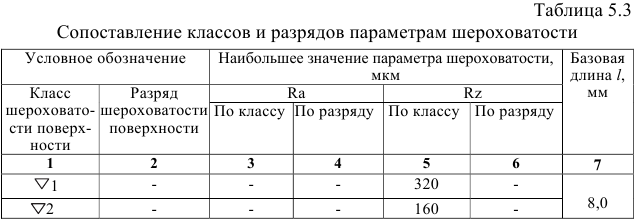

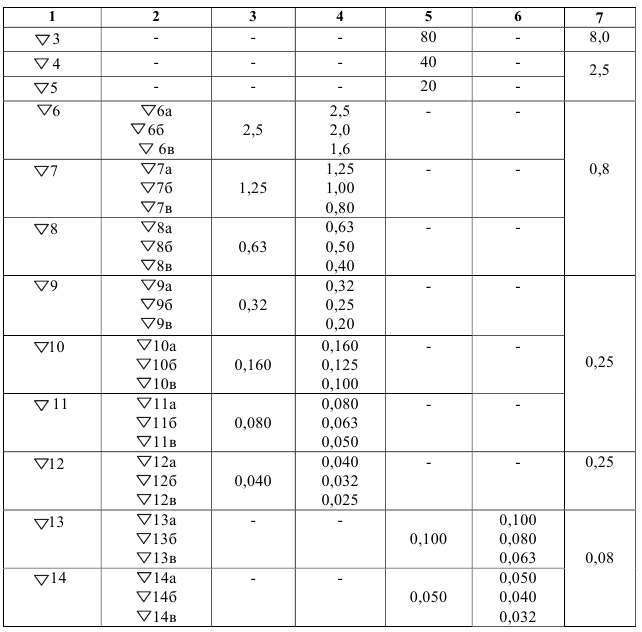

В конструкторской документации, справочниках, учебной литературе, выпущенной до 1980 г. и разработанной до введения ГОСТ 2789-73 и ГОСТ 2.309-73, требования к шероховатости указывались по классам и разрядам шероховатости. В табл. 5.3 приведены ранее применявшиеся условные обозначения классов и разрядов шероховатости и соответствующие им числовые значения параметров

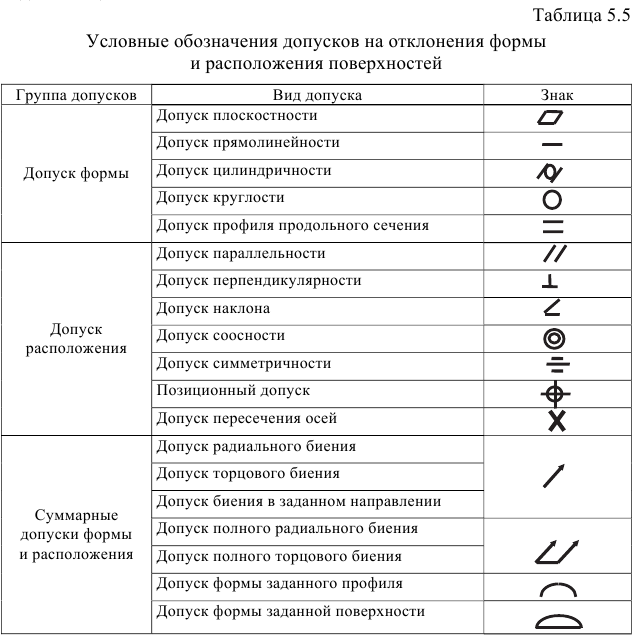

Отклонения и допуски формы поверхностей

Под отклонением формы поверхности понимают отклонение формы реальной поверхности от формы номинальной поверхности.

Номинальная поверхность — идеальная поверхность, номинальная форма которой задана чертежом или другой технической документацией. Реальные поверхности у детали получаются после изготовления. В основу нормирования и количественной оценки отклонений формы и расположения положен принцип прилегающих прямых, поверхностей и профилей.

Прилегающая прямая — прямая, соприкасающаяся с реальным профилем и расположенная вне материала детали так, чтобы отклонения от нее до наиболее удаленной точки реального профиля было минимальным (рис. 5.19, а).

Прилегающая окружность — это окружность минимального диаметра, описанная вокруг реального профиля наружной поверхности вращения или максимального диаметра, вписанного в реальный профиль внутренней поверхности вращения (рис. 5.19, б, в). Различают также прилегающую плоскость, прилегающий цилиндр и т.п.

Приняты следующие буквенные обозначения:

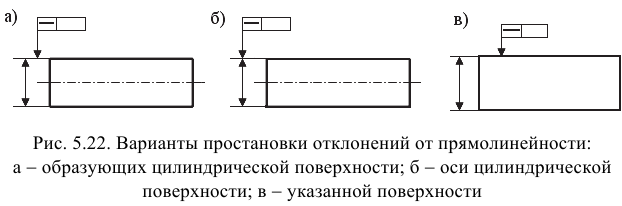

Отклонения формы плоских поверхностей

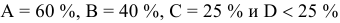

Комплексный показатель, характеризующий точность формы плоских поверхностей, — это отклонение от плоскостности

Частными видами отклонений от плоскостности являются выпуклость и вогнутость. Условных обозначений эти показатели не имеют, поэтому на чертеже обозначают поверхность (русскими прописными буквами), а в технических требованиях делают соответствующую запись (рис. 5.21).

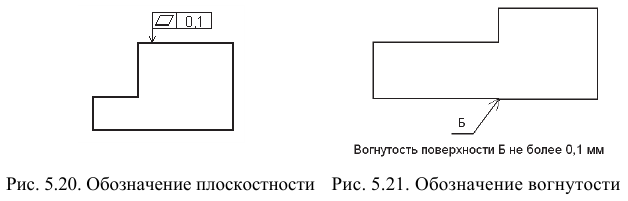

Показателем, характеризующим также точность формы плоских поверхностей, является отклонение от прямолинейности (-). Отклонение от прямолинейности плоскости определяют как наибольшее расстояние (

Отклонения формы цилиндрических поверхностей

Комплексным показателем точности формы цилиндрической поверхности является отклонение от цилиндричности (

Рассмотрим показатели точности формы цилиндрической поверхности в продольном сечении:

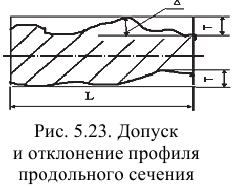

- комплексный показатель — отклонение профиля продольного сечения (

);

- частные виды отклонений, характеризующих точность формы в продольном сечении — конусообразность, бочкообразность, седлообразность.

Отклонение профиля продольного сечения — наибольшее расстояние (

Поле допуска (

Конусообразность — отклонение продольного сечения, при котором образующие прямолинейны, но не параллельны (рис. 5.24, а).

Бочкообразность — отклонение профиля продольного сечения, при котором образующие непрямолинейны, и диаметры увеличиваются от краев к середине сечения (рис. 5.24, 6).

Седлообразностъ — отклонение профиля продольного сечения, при котором образующие непрямолинейны, и диаметры уменьшаются от краев к середине сечения (рис. 5.24, в).

Бочкообразность чаще всего возникает при обтачивании тонких длинных валов в центрах без люнетов (в средней части под влиянием сил резания возникают большие упругие прогибы, чем по краям). Толстые короткие валы чаще получаются седлообразными из-за большого смещения вала по краям (составляющие силы резания распределяются между обоими центрами более равномерно). Бочкообразность и седлообразность могут возникнуть также вследствие погрешности направляющих станин станков и других причин. Причиной конусообразности являются износ резца, несовпадение геометрических осей шпинделя и пиноли задней бабки станка (смещение центров), отклонение от параллельности оси центров направляющим станины.

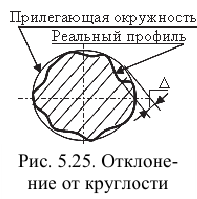

Рассмотрим показатели точности формы цилиндрической поверхности в поперечном сечении. Комплексный показатель — отклонение от круглости (

Допуск круглости (

Частными видами отклонений от круглости являются овальность и огранка.

Овальность — отклонение от круглости, при котором реальный профиль представляет собой овалообразную фигуру, наибольший и наименьший диаметры которой находятся во взаимно перпендикулярных направлениях (рис. 5.26, а).

Огранка — отклонение от круглости, при котором реальный профиль представляет собой многогранную фигуру. Огранка может быть с четным и нечетным числом граней и характеризуется равенством размера

Овальность детали возникает, например, вследствие биения шпинделя токарного или шлифовального станка, дисбаланса детали и других причин. Появление огранки вызвано изменением положения мгновенного центра вращения детали, например при бесцентровом шлифовании.

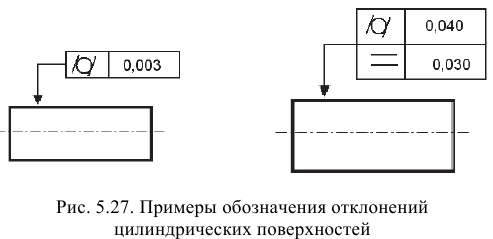

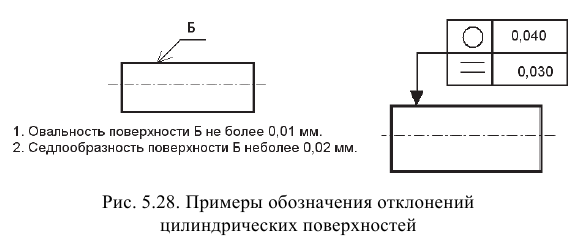

Примеры обозначений отклонений формы цилиндрических поверхностей представлены на рис. 5.27 и 5.28.

Отклонения расположения поверхностей

Отклонением расположения поверхности или профиля называют отклонение реального расположения поверхности (профиля) от его номинального расположения.

Рассмотрим примеры отклонений расположения поверхностей.

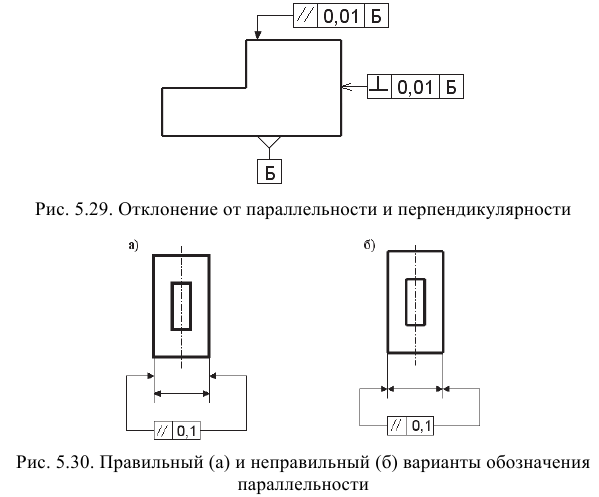

Отклонение от параллельности плоскостей (осей, оси и плоскости) — разность (

Отклонение от перпендикулярности плоскостей (осей, оси и плоскости) — отклонение угла между плоскостями от прямого угла (90°), выраженное в линейных единицах на длине нормируемого участка (см. рис. 5.29).

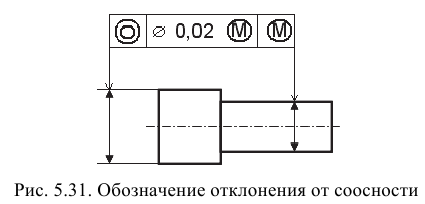

Отклонение от соосности относительно общей оси — это наибольшее расстояние (

Допуск соосности в диаметральном выражении равен удвоенному наибольшему допускаемому значению отклонения от соосности, а в радиусном выражении — наибольшему допускаемому значению этого отклонения. Поле допуска соосности — область в пространстве, ограниченная цилиндром, диаметр которого равен допуску соосности в диаметральном выражении

Ранее эти отклонения определяли только в радиусной мере.

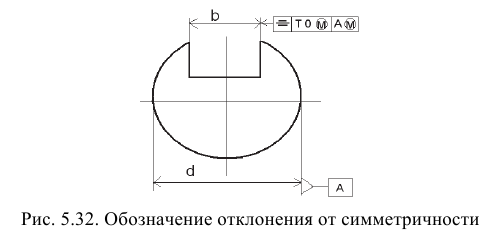

Отклонение от симметричности относительно базовой плоскости -наибольшее расстояние (

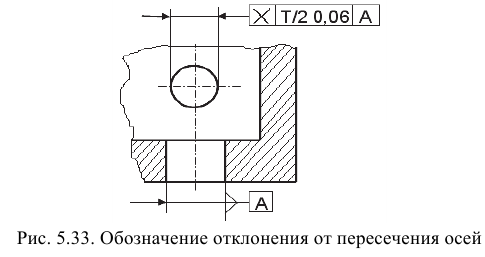

Отклонение от пересечения осей, которые номинально должны пересекаться, определяют как наименьшее расстояние между рассматриваемой и базовой осями (рис. 5.33).

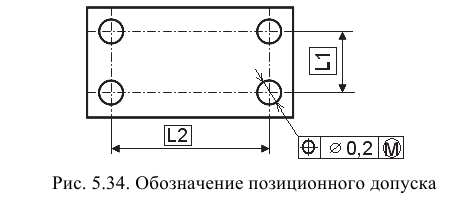

Позиционное отклонение — наибольшее расстояние (