Версия для печати

Приложение 1. Допускаемые напряжения для разных видов сталей

Таблица 5. Допускаемые напряжения для углеродистых и низколегированных сталей

| Расчет ная темпе ратура стенки сосуда или аппарата, °С | Допускаемое напряжение [σ], МПа (кгс/см2), для сталей марок | |||||||

|---|---|---|---|---|---|---|---|---|

| ВСт3 | 09Г2С, 16ГС | 20, 20К | 10 | 10Г2, 09Г2 | 17ГС, 17Г1С, 10Г2С1 | |||

| толщина, мм | ||||||||

| до 20 | свыше 20 | до 32 | свыше 32 | до 160 | ||||

| 20 | 154 (1540) | 140 (1400) | 196 (1960) | 183 (1830) | 147 (1470) | 130 (1300) | 180 (1800) | 183 (1830) |

| 100 | 149 (1490) | 134 (1340) | 177 (1770) | 160 (1600) | 142 (1420) | 125 (1250) | 160 (1600) | 160 (1600) |

| 150 | 145 (1450) | 131 (1310) | 171 (1710) | 154 (1540) | 139 (1390) | 122 (1220) | 154 (1540) | 154 (1540) |

| 200 | 142 (1420) | 126 (1260) | 165 (1650) | 148 (1480) | 136 (1360) | 118 (1180) | 148 (1480) | 148 (1480) |

| 250 | 131 (1310) | 120 (1200) | 162 (1620) | 145 (1450) | 132 (1320) | 112 (1120) | 145 (1450) | 145 (1450) |

| 300 | 115 (1150) | 108 (1080) | 151 (1510) | 134 (1340) | 119 (1190) | 100 (1000) | 134 (1340) | 134 (1340) |

| 350 | 105 (1050) | 98 (980) | 140 (1400) | 123 (1230) | 106 (1060) | 88 (880) | 123 (1230) | 123 (1230) |

| 375 | 93 (930) | 93 (930) | 133 (1330) | 116 (1160) | 98 (980) | 82 (820) | 108 (1080) | 116 (1160) |

| 400 | 85 (850) | 85 (850) | 122 (1220) | 105 (1050) | 92 (920) | 77 (770) | 92 (920) | 105 (1050) |

| 410 | 81 (810) | 81 (810) | 104 (1040) | 104 (1040) | 86 (860) | 75 (750) | 86 (860) | 104 (1040) |

| 420 | 75 (750) | 75 (750) | 92 (920) | 92 (920) | 80 (800) | 72 (720) | 80 (800) | 92 (920) |

| 430 | 71* (710) | 71* (710) | 86 (860) | 86 (860) | 75 (750) | 68 (680) | 75 (750) | 86 (860) |

| 440 | – | – | 78 (780) | 78 (780) | 67 (670) | 60 (600) | 67 (670) | 78 (780) |

| 450 | – | – | 71 (710) | 71 (710) | 61 (610) | 53 (530) | 61 (610) | 71 (710) |

| 460 | – | – | 64 (640) | 64 (640) | 55 (550) | 47 (470) | 55 (550) | 64 (640) |

| 470 | – | – | 56 (560) | 56 (560) | 49 (490) | 42 (420) | 49 (490) | 56 (560) |

| 480 | – | – | 53 (530) | 53 (530) | 46* (460) | 37 (370) | 46** (460) | 53 (530) |

|

________________ * Для расчетной температуры стенки 425 °С.

** Для расчетной температуры стенки 475 °С. |

Примечания:

1. При расчетных температурах ниже 20 °С допускаемые напряжения принимают такими же, как при 20 °С, при условии допустимого применения материала при данной температуре.

2. Для промежуточных расчетных температур стенки допускаемое напряжение определяют линейной интерполяцией с округлением результатов до 0,5 МПа (5 кгс/см2) в сторону меньшего значения.

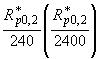

3. Для стали марки 20 при R20e<220 МПа (2200 кгс/см2) допускаемые напряжения, указанные в табл.1, умножают на отношение R20e/220 (R20e/2200).

4. Для стали марки 10Г2 при R20p0,2 <270 МПа (2700 кгс/см2) допускаемые напряжения, указанные в табл.1, умножают на отношение R20p0,2 /270 (R20p0,2 <2700).

5. Для стали марок 09Г2С, 16ГС классов прочности 265 и 296 по ГОСТ 19281 допускаемые напряжения независимо от толщины листа принимают равными указанным в графе, соответствующей толщине свыше 32 мм.

Таблица 6. Допускаемые напряжения для теплоустойчивых хромистых сталей

| Расчетная температура стенки сосуда или аппарата, °С | Допускаемое напряжение [σ], МПа (кгс/см2), для сталей марок, МПа (кгс/см2), для сталей марок | ||||

|---|---|---|---|---|---|

| 12ХМ | 12МХ | 15ХМ | 15Х5М | 15Х5М-У | |

| 20 | 147 (1470) | 147 (1470) | 155 (1550) | 146 (1460) | 240 (2400) |

| 100 | 146,5 (1465) | 146,5 (1465) | 153 (1530) | 141 (1410) | 235 (2350) |

| 150 | 146 (1460) | 146 (1460) | 152,5 (1525) | 138 (1380) | 230 (2300) |

| 200 | 145 (1450) | 145 (1450) | 152 (1520) | 134 (1340) | 225 (2250) |

| 250 | 145 (1450) | 145 (1450) | 152 (1520) | 127 (1270) | 220 (2200) |

| 300 | 141 (1410) | 141 (1410) | 147 (1470) | 120 (1200) | 210 (2100) |

| 350 | 137 (1370) | 137 (1370) | 142 (1420) | 114 (1140) | 200 (2000) |

| 375 | 135 (1350) | 135 (1350) | 140 (1400) | 110 (1100) | 180 (1800) |

| 400 | 132 (1320) | 132 (1320) | 137 (1370) | 105 (1050) | 170 (1700) |

| 410 | 130 (1300) | 130 (1300) | 136 (1360) | 103 (1030) | 160 (1600) |

| 420 | 129 (1290) | 129 (1290) | 135 (1350) | 101 (1010) | 150 (1500) |

| 430 | 127 (1270) | 127 (1270) | 134 (1340) | 99 (990) | 140 (1400) |

| 440 | 126 (1260) | 126 (1260) | 132 (1320) | 96 (960) | 135 (1350) |

| 450 | 124 (1240) | 124 (1240) | 131 (1310) | 94 (940) | 130 (1300) |

| 460 | 122 (1220) | 122 (1220) | 127 (1270) | 91 (910) | 126 (1260) |

| 470 | 117 (1170) | 117 (1170) | 122 (1220) | 89 (890) | 122 (1220) |

| 480 | 114 (1140) | 114 (1140) | 117 (1170) | 86 (860) | 118 (1180) |

| 490 | 105 (1050) | 105 (1050) | 107 (1070) | 83 (830) | 114 (1140) |

| 500 | 96 (960) | 96 (960) | 99 (990) | 79 (790) | 108 (1080) |

| 510 | 82 (820) | 82 (820) | 84 (840) | 72 (720) | 97 (970) |

| 520 | 69 (690) | 69 (690) | 74 (740) | 66 (660) | 85 (850) |

| 530 | 60 (600) | 57 (570) | 67 (670) | 60 (600) | 72 (720) |

| 540 | 50 (500) | 47 (470) | 57 (570) | 54 (540) | 58 (580) |

| 550 | 41 (410) | – | 49 (490) | 47 (470) | 52 (520) |

| 560 | 33 (330) | – | 41 (410) | 40 (400) | 45 (450) |

| 570 | – | – | – | 35 (350) | 40 (400) |

| 580 | – | – | – | 30 (300) | 34 (340) |

| 590 | – | – | – | 28 (280) | 30 (300) |

| 600 | – | – | – | 25 (250) | 25 (250) |

Примечания:

1. При расчетных температурах ниже 20 °С допускаемые напряжения принимают такими же, как при 20 °С, при условии допустимого применения материала при данной температуре.

2. Для промежуточных расчетных температур стенки допускаемое напряжение определяют линейной интерполяцией с округлением результатов до 0,5 МПа (5 кгс/см2) в сторону меньшего значения.

3. При расчетных температурах ниже 200 °С сталь марок 12МХ, 12ХМ, 15ХМ применять не рекомендуется.

Таблица 7 * Допускаемые напряжения для жаропрочных, жаростойких и коррозионностойких сталей аустенитного класса

| Расчетная температура стенки сосуда или аппарата, °С | Допускаемое напряжение[σ], МПа (кгс/см2), для сталей марок | ||||

|---|---|---|---|---|---|

| 03Х21Н21М4ГБ | 03Х18Н11 | 03Х17Н14М3 |

08Х18Н10Т, 08Х18Н12Т, 08Х17Н13М2Т, 08Х17Н15М3Т |

12Х18Н10Т, 12Х18Н12Т, 10Х17Н13М2Т, 10Х17Н13М3Т |

|

| 20 | 180 (1800) | 160 (1600) | 153 (1530) | 168 (1680) | 184 (1840) |

| 100 | 173 (1730) | 133 (1330) | 140 (1400) | 156 (1560) | 174 (1740) |

| 150 | 171 (1710) | 125 (1250) | 130 (1300) | 148 (1480) | 168 (1680) |

| 200 | 171 (1710) | 120 (1200) | 120 (1200) | 140 (1400) | 160 (1600) |

| 250 | 167 (1670) | 115 (1150) | 113 (1130) | 132 (1320) | 154 (1540) |

| 300 | 149 (1490) | 112 (1120) | 103 (1030) | 123 (1230) | 148 (1480) |

| 350 | 143 (1430) | 108 (1080) | 101 (1010) | 113 (1130) | 144 (1440) |

| 375 | 141 (1410) | 107 (1070) | 90 (900) | 108 (1080) | 140 (1400) |

| 400 | 140 (1400) | 107 (1070) | 87 (870) | 103 (1030) | 137 (1370) |

| 410 | – | 107 (1070) | 83 (830) | 102 (1020) | 136 (1360) |

| 420 | – | 107 (1070) | 82 (820) | 101 (1010) | 135 (1350) |

| 430 | – | 107 (1070) | 81 (810) | 100,5 (1005) | 134 (1340) |

| 440 | – | 107 (1070) | 81 (810) | 100 (1000) | 133 (1330) |

| 450 | – | 107 (1070) | 80 (800) | 99 (990) | 132 (1320) |

| 460 | – | – | – | 98 (980) | 131 (1310) |

| 470 | – | – | – | 97,5 (975) | 130 (1300) |

| 480 | – | – | – | 97 (970) | 129 (1290) |

| 490 | – | – | – | 96 (960) | 128 (1280) |

| 500 | – | – | – | 95 (950) | 127 (1270) |

| 510 | – | – | – | 94 (940) | 126 (1260) |

| 520 | – | – | – | 79 (790) | 125 (1250) |

| 530 | – | – | – | 79 (790) | 124 (1240) |

| 540 | – | – | – | 78 (780) | 111 (1110) |

| 550 | – | – | – | 76 (760) | 111 (1110) |

| 560 | – | – | – | 73 (730) | 101 (1010) |

| 570 | – | – | – | 69 (690) | 97 (970) |

| 580 | – | – | – | 65 (650) | 90 (900) |

| 590 | – | – | – | 61 (610) | 81 (810) |

| 600 | – | – | – | 57 (570) | 74 (740) |

| 610 | – | – | – | – | 68 (680) |

| 620 | – | – | – | – | 62 (620) |

| 630 | – | – | – | – | 57 (570) |

| 640 | – | – | – | – | 52 (520) |

| 650 | – | – | – | – | 48 (480) |

| 660 | – | – | – | – | 45 (450) |

| 670 | – | – | – | – | 42 (420) |

| 680 | – | – | – | – | 38 (380) |

| 690 | – | – | – | – | 34 (340) |

| 700 | – | – | – | – | 30 (300) |

_______________ * Данные таблицы соответствует оригиналу. – Примечание изготовителя базы данных.

Примечания:

1. При расчетных температурах ниже 20 °С допускаемые напряжения принимают такими же, как и при 20 °С, при условии допустимого применения материала при данной температуре.

2. Для промежуточных расчетных температур стенки допускаемое напряжение определяют интерполяцией двух ближайших значений, указанных в таблице, с округлением результатов до 0,5 МПа (5 кгс/см2) в сторону меньшего значения.

3. Для поковок из стали марок 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т допускаемые напряжения, приведенные в табл.7 при температурах до 550 °С, умножают на 0,83.

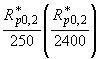

4. Для сортового проката из стали марок 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т допускаемые напряжения, приведенные в табл.7 при температурах до 550 °С, умножают на отношение

,

,

где Rp0,2* – предел текучести материала сортового проката определен по ГОСТ 5949; для сортового проката из стали марки 03Х18Н11 допускаемые напряжения умножаются на 0,8.

5. Для поковок и сортового проката из стали марки 08Х18Н10Т допускаемые напряжения, приведенные в табл.7 при температурах до 550 °С, умножают на 0,95.

6. Для поковок из стали марки 03Х17Н14М3 допускаемые напряжения, приведенные в табл.7, умножают на 0,9.

7. Для поковок из стали марки 03Х18Н11 допускаемые напряжения, приведенные в табл.7, умножают на 0,9; для сортового проката из стали марки 03Х18Н11 допускаемые напряжения умножают на 0,8.

8. Для труб из стали марки 03Х21Н21М4ГБ (ЗИ-35) допускаемые напряжения, приведенные в табл.7, умножают на 0,88.

9. Для поковок из стали марки 03Х21Н21М4ГБ (ЗИ-35) допускаемые напряжения, приведенные в табл.7, умножают на отношение

,

,

где Rp0,2* – предел текучести материала поковок, определен по ГОСТ 25054 (по согласованию).

Таблица 8. Допускаемые напряжения для жаропрочных, жаростойких и коррозионностойких сталей аустенитного и аустенито-ферритного класса

| Расчетная температура стенки сосуда или аппарата, °С | Допускаемое напряжение [σ], МПа (кгс/см2), для сталей марок | |||||

|---|---|---|---|---|---|---|

| 08Х18Г8Н2Т (КО-3) | 07Х13АГ20 (ЧС-46) | 02Х8Н22С6 (ЭП-794) | 15Х18Н12С4ТЮ (ЭИ-654) | 06ХН28МДТ, 03ХН28МДТ | 08Х22Н6Т, 08Х21Н6М2Т | |

| 20 | 230 (2300) | 233 (2330) | 133 (1330) | 233 (2330) | 147 (1470) | 233 (2330) |

| 100 | 206 (2060) | 173 (1730) | 106,5 (1065) | 220 (2200) | 138 (1380) | 200 (2000) |

| 150 | 190 (1900) | 153 (1530) | 100 (1000) | 206,5 (2065) | 130 (1300) | 193 (1930) |

| 200 | 175 (1750) | 133 (1330) | 90 (900) | 200 (2000) | 124 (1240) | 188,5 (1885) |

| 250 | 160 (1600) | 127 (1270) | 83 (830) | 186,5 (1865) | 117 (1170) | 166,5 (1665) |

| 300 | 144 (1440) | 120 (1200) | 76,5 (765) | 180 (1800) | 110 (1100) | 160 (1600) |

| 350 | – | 113 (1130) | – | – | 107 (1070) | |

| 375 | – | 110 (1100) | – | – | 105 (1050) | |

| 400 | – | 107 (1070) | – | – | 103 (1030) |

Примечания:

1. При расчетных температурах ниже 20 °С допускаемые напряжения принимают такими же, как и при 20 °С, при условии допустимого применения материала при данной температуре.

2. Для промежуточных расчетных температур стенки допускаемое напряжение определяют интерполяцией двух ближайших значений, указанных в таблице, с округлением до 0,5 МПа (5 кгс/см2) в сторону меньшего значения.

<< назад / к содержанию ГОСТ 14249-89 / вперед >>

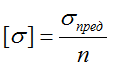

Допустимым (допускаемым) напряжением называется величина, ограничивающая верхний предел рабочих напряжений возникающих под действием заданных нагрузок.

Превышение этого предела может привести к нарушению прочности элементов и конструкций.

Обозначаются [σ] – нормальные и [τ] – касательные д.н.

Так же можно встретить такие обозначения допустимых напряжений: σadm, τadm.

Рассчитывается по формуле:

где

σпред – предельное напряжение, вызывающее разрушение элемента либо значительные остаточные деформации.

Для пластичных материалов (сталь, бронза, латунь и т.д.) за предельное напряжение принимается предел текучести

σпред=σТ

Для хрупких материалов (чугун, цемент) предельным напряжением является предел прочности

σпред=σпч

n – нормативный запас прочности.

Запас прочности необходим для обеспечения бесперебойной работы элементов конструкций при непредвиденных временных перегрузках, возможных ошибках в расчетах либо вследствие изменений размеров элемента в процессе эксплуатации.

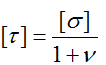

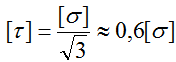

Расчет допустимых касательных напряжений

По второй теории прочности

здесь ν — коэффициент Пуассона для материала элемента.

Для металлов ν=0,25…0,42, поэтому

[τ]=(0,7…0,8)[σ]

По третьей теории

По четвертой теории

Условие прочности >

Примеры решения задач >

Сохранить или поделиться с друзьями

Вы находитесь тут:

На нашем сайте Вы можете получить решение задач и онлайн помощь

Подробнее

Решение задач и лекции по технической механике, теормеху и сопромату

1.1. Общие сведения

Работоспособность

деталей машин оценивают по прочности,

износостойкости, жесткости, теплостойкости,

виброустойчивости, надежности. Выбор

того или иного критерия основывается

на условиях работы конструкции. А расчет

ведется по одному или нескольким из

них. При этом для большинства деталей

машин главным критерием работоспособности

является прочность.

При

расчете на прочность различают:

а)

проектный

расчет, в котором по значению допускаемого

напряжения находят основные размеры

какой-либо детали;

б)

проверочный

расчет, когда производится оценка

прочности сравнением расчетных напряжений

с допускаемыми для сконструированной

детали или расчетного коэффициента

безопасности с допустимым коэффициентом

безопасности.

Условия

прочности записывают следующим образом:

![]() (

(![]() )

)

или![]() , (1.1)

, (1.1)

где

![]() (

(![]() )

)

– соответственно расчетные нормальные

(касательные) напряжения;![]() (

(![]() )

)

– нормальные (касательные) предельные

напряжения;![]() ,

,![]() – расчетный и допускаемый коэффициенты

– расчетный и допускаемый коэффициенты

безопасности.

Расчетные

напряжения, или основные размеры детали,

определяют из условий прочности

на

растяжение-сжатие:

![]() ,

,

(1.2)

где

![]()

– сила растяжения-сжатия, Н;

![]()

– площадь поперечного сечения, м2;

на

смятие:

![]() ,

,

(1.3)

где

![]()

– сила смятия, Н;

![]()

– площадь поперечного сечения, м2;

на

срез:

![]() ,

,

(1.4)

где

![]()

– сила среза, Н;

![]()

– площадь поперечного сечения, м2;

на

изгиб:

![]() ,

,

(1.5)

где

![]()

– изгибающий момент, Н![]() м;

м;

![]()

– момент сопротивления изгибу, м3;

на

кручение:

![]() ,

,

(1.6)

где

![]()

– крутящий момент, Н![]() м;

м;

![]()

– момент сопротивления кручению, м3.

1.2. Допускаемые напряжения

Допускаемые

напряжения находят как часть предельных

напряжений, при которых происходит

разрушение деталей или нарушение

нормальных условий их взаимодействия

вследствие недопустимо больших остаточных

деформаций:

![]() или

или

![]() . (1.7)

. (1.7)

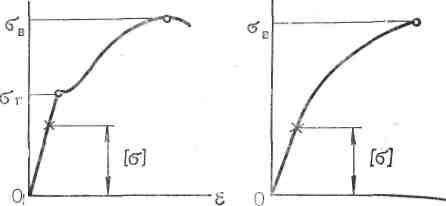

При

статических

нагрузках

предельным напряжением для пластичных

материалов является предел текучести

![]() (

(![]() ),

),

для хрупких

– предел прочности

![]() (

(![]() )

)

(рис.1.1

и

табл. 1.1, 1.2). Таким образом, с учетом

масштабного фактора

![]() и эффективного коэффициента концентрации

и эффективного коэффициента концентрации

напряжений при статических грузках![]()

для

пластичных материалов:

![]() , (1.8)

, (1.8)

для

хрупких материалов:

![]() , (1.9)

, (1.9)

где

![]() –

–

допустимый коэффициент безопасности.

Рис.

1.1. Диаграмма

растяжения:

a)

– для пластичного материала (сталь); б)

– для хрупкого (чугун)

Таблица

1.1.

Допускаемые напряжения для углеродистых сталей обыкновенного качества в горячекатаном состоянии

|

Марка |

Допускаемые |

|||||||||||||

|

при |

при [σиз] |

при [τкр] |

при [τср] |

при [σсм] |

||||||||||

|

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

|

|

Ст2 |

115 |

80 |

60 |

140 |

100 |

80 |

85 |

65 |

50 |

70 |

50 |

40 |

175 |

120 |

|

Ст3 |

125 |

90 |

70 |

150 |

110 |

85 |

95 |

65 |

50 |

75 |

50 |

40 |

195 |

135 |

|

Ст4 |

140 |

95 |

75 |

170 |

120 |

95 |

105 |

75 |

60 |

85 |

65 |

50 |

210 |

145 |

|

Ст5 |

165 |

115 |

90 |

200 |

140 |

110 |

125 |

90 |

70 |

100 |

65 |

55 |

250 |

175 |

|

Ст6 |

195 |

140 |

110 |

230 |

170 |

135 |

145 |

105 |

80 |

115 |

85 |

65 |

290 |

210 |

*

Римскими цифрами обозначен вид нагрузки:

I

– статическая; II

– переменная, действующая от нуля до

максимума, от максимума до нуля

(пульсирующая); III

– знакопеременная (симметричная).

Таблица

1.2.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

7. Допускаемые напряжения и механические свойства материалов

Для определения допускаемых напряжений в машиностроении применяют следующие основные методы.

1. Дифференцированный запас прочности находят как произведение ряда частных коэффициентов, учитывающих надежность материала, степень ответственности детали, точность расчетных формул и действующие силы и другие факторы, определяющие условия работы деталей.

2. Табличный – допускаемые напряжения принимают по нормам, систематизированным в виде таблиц (табл. 13 – 19). Этот метод менее точен, но наиболее прост и удобен для практического пользования при проектировочных и проверочных прочностных расчетах.

В работе конструкторских бюро и при расчетах деталей машин в данном справочнике применяются как дифференцированный, так и. табличный методы, а также их комбинация. В табл. 16-18 приведены допускаемые напряжения для нетиповых литых деталей, на которые не разработаны специальные методы расчета и соответствующие им допускаемые напряжения. Типовые детали (например, зубчатые и червячные колеса, шкивы) следует рассчитывать по методикам, приводимым в соответствующем разделе справочника или специальной литературе.

Приведенные допускаемые напряжения предназначены для приближенных расчетов только на основные нагрузки. Для более точных расчетов с учетом дополнительных нагрузок (например, динамических) табличные значения следует увеличивать на 20 – 30 %.

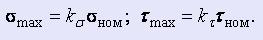

Допускаемые напряжения даны без учета концентрации напряжений и размеров детали, вычислены для стальных гладких полированных образцов диаметром 6- и для необработанных круглых чугунных отливок диаметром. При определении наибольших напряжений в рассчитываемой детали нужно номинальные напряжения σном и τном умножать на коэффициент концентрации kσ или kτ:

σmax= kσ σном; τmax = kττном

13. Допускаемые напряжения для углеродистых сталей обыкновенного качества в горячекатаном состоянии

|

Марка стали |

Допускаемые напряжения, МПа |

|||||||||||||

|

при растяжении [σр] |

при изгибе [σиз] |

при кручении [τкр] |

при срезе [τcp] |

при смятии [σсм] |

||||||||||

|

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

|

|

Ст2 |

115 |

80 |

60 |

140 |

100 |

80 |

85 |

65 |

50 |

70 |

50 |

40 |

175 |

120 |

|

Ст3 |

125 |

90 |

70 |

150 |

110 |

85 |

95 |

65 |

50 |

75 |

50 |

40 |

190 |

135 |

|

Ст4 |

140 |

95 |

75 |

170 |

120 |

95 |

105 |

75 |

60 |

85 |

65 |

50 |

210 |

145 |

|

Ст5 |

165 |

115 |

90 |

200 |

140 |

110 |

125 |

90 |

70 |

100 |

65 |

55 |

250 |

175 |

|

Ст6 |

195 |

140 |

110 |

230 |

170 |

135 |

145 |

105 |

80 |

115 |

85 |

65 |

290 |

210 |

Римскими цифрами обозначен вид нагрузки: I – статическая; II – переменная, действующая от нуля до максимума, от максимума до нуля (пульсирующая); III – знакопеременная (симметричная).

14. Механические свойства и допускаемые напряжения углеродистых качественных конструкционных сталей

|

Марка стали |

Термообработка |

Временное соп-ро-тив-ле-ние σв |

Предел текучести σт |

Предел выносливости |

Допускаемые напряжения, МПа |

|||||||||||||||

|

при растя-же-нии σ-1р |

при изгибе σ-1 |

при кручении τ-1 |

при растяжении [σр] |

при изгибе [σиз] |

при кручении [τкр] |

при срезе [τcp] |

при смятии [σсм] |

|||||||||||||

|

МПа |

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

||||||

|

08 |

Н |

330 |

200 |

120 |

150 |

90 |

110 |

80 |

60 |

130 |

95 |

75 |

80 |

60 |

45 |

60 |

45 |

35 |

165 |

120 |

|

10 |

Н |

340 |

210 |

125 |

155 |

95 |

110 |

80 |

60 |

145 |

100 |

75 |

80 |

60 |

45 |

65 |

45 |

35 |

165 |

120 |

|

Ц-В59 |

400 |

250 |

145 |

180 |

110 |

130 |

90 |

70 |

155 |

115 |

90 |

100 |

65 |

55 |

70 |

50 |

40 |

195 |

135 |

|

|

15 |

Н |

380 |

230 |

135 |

170 |

100 |

125 |

85 |

65 |

150 |

110 |

85 |

95 |

65 |

50 |

75 |

50 |

40 |

185 |

125 |

|

Ц-В59 |

450 |

250 |

160 |

200 |

120 |

145 |

50 |

80 |

175 |

125 |

100 |

110 |

80 |

60 |

85 |

60 |

45 |

210 |

175 |

|

|

20 |

Н |

420 |

250 |

150 |

190 |

115 |

140 |

115 |

95 |

170 |

120 |

95 |

105 |

70 |

55 |

85 |

60 |

45 |

210 |

175 |

|

Ц-В59 |

500 |

300 |

180 |

225 |

135 |

165 |

115 |

90 |

200 |

140 |

110 |

125 |

75 |

55 |

100 |

60 |

45 |

240 |

175 |

|

|

25 |

Н |

460 |

280 |

170 |

210 |

125 |

150 |

110 |

85 |

180 |

130 |

105 |

110 |

80 |

60 |

90 |

65 |

50 |

220 |

165 |

|

Ц-В58 |

550 |

350 |

200 |

250 |

155 |

180 |

130 |

100 |

210 |

160 |

125 |

135 |

95 |

75 |

110 |

80 |

60 |

270 |

195 |

|

|

30 |

Н |

500 |

300 |

180 |

225 |

135 |

165 |

115 |

90 |

200 |

140 |

110 |

125 |

90 |

70 |

100 |

65 |

55 |

240 |

175 |

|

У |

600 |

350 |

215 |

270 |

160 |

200 |

140 |

105 |

240 |

175 |

135 |

150 |

105 |

80 |

120 |

85 |

65 |

300 |

210 |

|

|

35 |

Н |

540 |

320 |

190 |

240 |

145 |

180 |

125 |

95 |

210 |

155 |

120 |

135 |

90 |

70 |

110 |

75 |

55 |

270 |

190 |

|

У |

650 |

380 |

230 |

290 |

175 |

210 |

150 |

115 |

260 |

185 |

145 |

160 |

110 |

85 |

130 |

90 |

70 |

520 |

220 |

|

|

В35 |

1000 |

650 |

360 |

450 |

270 |

330 |

230 |

180 |

400 |

290 |

220 |

250 |

165 |

135 |

200 |

140 |

110 |

500 |

350 |

|

|

40 |

Н |

580 |

340 |

210 |

260 |

155 |

190 |

130 |

105 |

230 |

165 |

130 |

140 |

100 |

75 |

115 |

80 |

60 |

280 |

200 |

|

У |

700 |

400 |

250 |

315 |

190 |

230 |

160 |

125 |

270 |

200 |

155 |

170 |

120 |

95 |

140 |

100 |

80 |

340 |

240 |

|

|

В35 |

1000 |

650 |

360 |

450 |

270 |

340 |

230 |

180 |

400 |

290 |

220 |

250 |

175 |

135 |

200 |

140 |

110 |

500 |

350 |

|

|

45 |

Н |

610 |

360 |

220 |

275 |

165 |

200 |

140 |

110 |

240 |

175 |

135 |

150 |

105 |

80 |

125 |

85 |

65 |

300 |

210 |

|

У |

750 |

450 |

270 |

345 |

205 |

240 |

170 |

135 |

290 |

215 |

170 |

185 |

130 |

100 |

145 |

105 |

80 |

360 |

260 |

|

|

М35 |

900 |

650 |

325 |

405 |

245 |

300 |

210 |

160 |

360 |

260 |

200 |

230 |

165 |

120 |

185 |

125 |

95 |

450 |

310 |

|

|

В42 |

1000 |

700 |

325 |

405 |

245 |

300 |

210 |

160 |

360 |

260 |

200 |

230 |

160 |

120 |

185 |

125 |

95 |

450 |

310 |

|

|

В48 |

1200 |

950 |

430 |

540 |

325 |

400 |

280 |

210 |

480 |

340 |

270 |

300 |

210 |

160 |

240 |

170 |

130 |

600 |

420 |

|

|

ТВЧ56 |

750 |

450 |

270 |

340 |

205 |

240 |

170 |

135 |

290 |

210 |

170 |

185 |

130 |

100 |

145 |

105 |

80 |

360 |

260 |

|

|

50 |

Н |

640 |

380 |

230 |

290 |

175 |

210 |

140 |

115 |

250 |

185 |

145 |

160 |

110 |

85 |

125 |

85 |

65 |

310 |

220 |

|

У |

900 |

700 |

325 |

405 |

245 |

300 |

210 |

160 |

360 |

260 |

200 |

230 |

180 |

120 |

185 |

125 |

95 |

450 |

310 |

|

|

20Г |

Н |

460 |

280 |

165 |

205 |

125 |

150 |

100 |

80 |

180 |

130 |

100 |

110 |

80 |

60 |

90 |

65 |

50 |

220 |

160 |

|

В |

570 |

420 |

205 |

255 |

150 |

195 |

130 |

100 |

230 |

165 |

125 |

145 |

100 |

75 |

115 |

80 |

60 |

290 |

190 |

|

|

30Г |

Н |

550 |

320 |

200 |

250 |

150 |

180 |

130 |

100 |

210 |

160 |

125 |

135 |

95 |

75 |

110 |

80 |

60 |

270 |

190 |

|

В |

680 |

560 |

245 |

305 |

180 |

230 |

160 |

120 |

270 |

195 |

150 |

170 |

120 |

90 |

140 |

100 |

75 |

340 |

240 |

|

|

40Г |

Н |

600 |

360 |

220 |

270 |

160 |

200 |

140 |

110 |

240 |

175 |

135 |

150 |

105 |

80 |

120 |

85 |

65 |

300 |

210 |

|

В45 |

840 |

590 |

350 |

380 |

230 |

280 |

190 |

150 |

330 |

240 |

190 |

210 |

150 |

115 |

170 |

120 |

95 |

420 |

290 |

|

|

50Г |

Н |

660 |

400 |

235 |

295 |

175 |

210 |

150 |

115 |

260 |

185 |

145 |

160 |

110 |

75 |

130 |

90 |

70 |

320 |

220 |

|

В |

820 |

560 |

300 |

370 |

220 |

270 |

190 |

150 |

330 |

250 |

185 |

250 |

155 |

110 |

165 |

105 |

75 |

410 |

290 |

|

|

65Г |

Н |

750 |

440 |

270 |

340 |

200 |

240 |

175 |

135 |

290 |

210 |

170 |

185 |

130 |

100 |

145 |

105 |

80 |

360 |

260 |

|

У |

900 |

700 |

325 |

405 |

245 |

300 |

210 |

160 |

360 |

260 |

200 |

230 |

160 |

120 |

185 |

125 |

95 |

450 |

310 |

|

|

М45 |

1500 |

1250 |

530 |

670 |

400 |

500 |

350 |

260 |

600 |

430 |

330 |

380 |

260 |

200 |

300 |

210 |

160 |

760 |

520 |

Условные обозначения термической обработки в табл. 14 – 16: О – отжиг; Н – нормализация; У – улучшение; Ц -цементация; ТВЧ – закалка с нагревом ТВЧ; В – закалка с охлаждением в воде; М – закалка с охлаждением в масле; НВ – твердость по Бринеллю. Число после М, В, Н или ТВЧ – среднее значение твердости по HRC.

Римскими цифрами обозначен вид нагрузки, см. табл. 13.

Примечание. Марки стали 20Г, 30Г, 40Г, 50Г, 65Г являются старыми марками, действующими до 1988 г. Буква Г в них обозначала содержание марганца около 1 %.

15. Механические свойства и допускаемые напряжения легированных конструкционных сталей

|

Марка стали |

ГОСТ |

Термообработка |

Временное сопро-тивле-ние σв |

Предел текучести σт |

Предел выносливости |

Допускаемые напряжения, МПа |

|||||||||||||||

|

при растя-же-нии σ-1р |

при изгибе σ-1 |

при кручении τ-1 |

при растяжении [σр] |

при изгибе [σиз] |

при кручении [τкр] |

при срезе [τcp] |

при смятии [σсм] |

||||||||||||||

|

МПа |

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

|||||||

|

10Г2 |

4543-71 |

Н |

430 |

250 |

175 |

220 |

125 |

140 |

110 |

90 |

170 |

135 |

110 |

105 |

75 |

60 |

85 |

65 |

50 |

210 |

165 |

|

09Г2С |

19281-89 |

– |

500 |

350 |

190 |

240 |

140 |

170 |

120 |

95 |

200 |

150 |

120 |

125 |

90 |

70 |

100 |

70 |

55 |

250 |

180 |

|

10ХСНД |

19281-89 |

– |

540 |

400 |

215 |

270 |

155 |

185 |

140 |

110 |

220 |

160 |

135 |

140 |

100 |

80 |

110 |

80 |

65 |

280 |

210 |

|

20Х |

4543-71 |

Н |

600 |

300 |

210 |

260 |

150 |

190 |

135 |

105 |

230 |

165 |

130 |

140 |

100 |

75 |

115 |

85 |

60 |

280 |

200 |

|

У |

700 |

500 |

280 |

350 |

200 |

240 |

175 |

140 |

290 |

220 |

175 |

180 |

130 |

100 |

145 |

105 |

80 |

360 |

260 |

||

|

М59 |

850 |

630 |

340 |

420 |

240 |

290 |

210 |

170 |

350 |

145 |

210 |

220 |

155 |

120 |

175 |

125 |

95 |

430 |

320 |

||

|

40Х |

Н |

630 |

330 |

250 |

310 |

180 |

200 |

155 |

125 |

240 |

190 |

155 |

150 |

115 |

90 |

120 |

95 |

75 |

300 |

230 |

|

|

У |

800 |

650 |

320 |

400 |

230 |

270 |

200 |

160 |

320 |

250 |

200 |

200 |

150 |

115 |

160 |

115 |

90 |

400 |

300 |

||

|

М39 |

1100 |

900 |

440 |

550 |

320 |

380 |

280 |

220 |

450 |

340 |

270 |

280 |

200 |

160 |

230 |

165 |

130 |

560 |

420 |

||

|

М48 |

1300 |

1100 |

520 |

650 |

380 |

440 |

330 |

260 |

530 |

410 |

320 |

330 |

240 |

190 |

270 |

195 |

150 |

670 |

490 |

||

|

45Х |

Н |

650 |

350 |

260 |

320 |

185 |

210 |

160 |

130 |

250 |

195 |

160 |

155 |

115 |

90 |

125 |

95 |

75 |

310 |

240 |

|

|

У |

950 |

750 |

380 |

470 |

270 |

320 |

240 |

190 |

380 |

290 |

230 |

240 |

175 |

135 |

190 |

135 |

105 |

480 |

360 |

||

|

М48 |

1400 |

1200 |

560 |

700 |

400 |

480 |

350 |

280 |

570 |

430 |

350 |

360 |

260 |

200 |

290 |

200 |

160 |

720 |

520 |

||

|

50Х |

Н |

650 |

350 |

260 |

325 |

185 |

210 |

160 |

130 |

250 |

200 |

160 |

160 |

120 |

90 |

125 |

90 |

70 |

360 |

240 |

|

|

М48 |

1500 |

1300 |

600 |

750 |

430 |

500 |

370 |

300 |

600 |

460 |

370 |

370 |

270 |

210 |

300 |

220 |

170 |

750 |

550 |

||

|

35Г2 |

Н |

630 |

370 |

250 |

315 |

180 |

200 |

155 |

125 |

240 |

190 |

160 |

150 |

115 |

90 |

120 |

95 |

75 |

330 |

230 |

|

|

В, НВ249 |

800 |

650 |

320 |

400 |

230 |

270 |

200 |

160 |

320 |

250 |

200 |

200 |

145 |

115 |

160 |

115 |

90 |

400 |

300 |

||

|

40Г2 |

Н |

670 |

390 |

270 |

335 |

195 |

220 |

170 |

135 |

260 |

210 |

170 |

165 |

120 |

95 |

130 |

95 |

75 |

330 |

250 |

|

|

М. НВ33 |

1120 |

950 |

540 |

660 |

380 |

380 |

310 |

270 |

460 |

380 |

330 |

290 |

230 |

190 |

230 |

180 |

150 |

580 |

460 |

||

|

45Г2 |

Н |

700 |

410 |

280 |

350 |

200 |

230 |

175 |

140 |

270 |

210 |

175 |

175 |

125 |

100 |

140 |

100 |

80 |

340 |

260 |

|

|

М, НВ295 |

850 |

700 |

340 |

425 |

245 |

290 |

210 |

170 |

350 |

145 |

210 |

220 |

155 |

120 |

175 |

125 |

95 |

440 |

330 |

||

|

33хс |

Н |

600 |

300 |

210 |

260 |

150 |

190 |

135 |

105 |

230 |

165 |

130 |

140 |

100 |

75 |

115 |

65 |

60 |

280 |

200 |

|

|

М |

900 |

700 |

360 |

450 |

260 |

300 |

220 |

180 |

360 |

280 |

220 |

230 |

165 |

130 |

180 |

135 |

105 |

450 |

330 |

||

|

38ХС |

У |

950 |

750 |

370 |

470 |

280 |

320 |

230 |

185 |

390 |

290 |

230 |

240 |

175 |

140 |

190 |

140 |

110 |

480 |

350 |

|

|

18XГТ |

Н |

700 |

430 |

280 |

350 |

200 |

230 |

175 |

140 |

270 |

210 |

175 |

170 |

125 |

100 |

140 |

100 |

80 |

340 |

260 |

|

|

Ц-М59 |

1000 |

800 |

400 |

500 |

290 |

330 |

250 |

200 |

400 |

310 |

250 |

250 |

185 |

145 |

200 |

145 |

115 |

490 |

380 |

||

|

30хгт |

М43 |

1250 |

1050 |

500 |

620 |

360 |

430 |

310 |

250 |

510 |

390 |

310 |

320 |

230 |

180 |

260 |

185 |

140 |

640 |

460 |

|

|

Ц-М59 |

1100 |

800 |

440 |

550 |

320 |

370 |

270 |

220 |

440 |

340 |

270 |

280 |

200 |

160 |

220 |

160 |

125 |

550 |

410 |

||

|

20ХГНР |

М40 |

1300 |

1200 |

520 |

650 |

375 |

450 |

330 |

260 |

540 |

410 |

320 |

340 |

230 |

170 |

270 |

180 |

135 |

680 |

500 |

|

|

М50 |

1450 |

1400 |

580 |

725 |

420 |

500 |

360 |

290 |

600 |

450 |

360 |

380 |

270 |

210 |

300 |

215 |

170 |

750 |

540 |

||

|

40ХФА |

М30 |

900 |

750 |

360 |

450 |

260 |

320 |

230 |

180 |

380 |

280 |

220 |

240 |

170 |

130 |

190 |

135 |

105 |

480 |

340 |

|

|

М50 |

1600 |

1300 |

640 |

800 |

480 |

550 |

410 |

320 |

660 |

500 |

400 |

410 |

310 |

240 |

330 |

240 |

195 |

820 |

610 |

||

|

30хм |

М |

950 |

750 |

380 |

475 |

230 |

320 |

240 |

190 |

390 |

300 |

240 |

240 |

155 |

115 |

190 |

125 |

90 |

480 |

360 |

|

|

35ХМ |

М, НВ270 |

1000 |

850 |

400 |

500 |

290 |

340 |

250 |

200 |

410 |

310 |

250 |

260 |

185 |

145 |

200 |

130 |

95 |

520 |

380 |

|

|

М50 |

1600 |

1400 |

640 |

800 |

480 |

550 |

410 |

320 |

660 |

500 |

400 |

420 |

310 |

240 |

330 |

250 |

200 |

820 |

610 |

||

|

40ХН |

Н |

780 |

460 |

310 |

390 |

225 |

260 |

195 |

160 |

310 |

240 |

195 |

190 |

140 |

110 |

155 |

115 |

90 |

390 |

290 |

|

|

М43 |

1200 |

1000 |

480 |

600 |

345 |

410 |

310 |

240 |

490 |

370 |

300 |

310 |

220 |

170 |

250 |

175 |

135 |

620 |

460 |

||

|

12ХН2 |

М |

800 |

600 |

320 |

400 |

230 |

270 |

200 |

160 |

320 |

250 |

200 |

200 |

145 |

115 |

160 |

115 |

90 |

400 |

300 |

|

|

Ц-М59 |

800 |

600 |

320 |

400 |

230 |

270 |

200 |

160 |

320 |

250 |

200 |

200 |

145 |

115 |

160 |

115 |

90 |

400 |

300 |

||

|

12ХН3А |

У |

950 |

700 |

380 |

470 |

270 |

320 |

240 |

190 |

380 |

280 |

230 |

240 |

175 |

140 |

190 |

140 |

110 |

480 |

300 |

|

|

ГВЧ59 |

1000 |

850 |

400 |

500 |

300 |

340 |

260 |

200 |

410 |

310 |

250 |

250 |

190 |

150 |

200 |

150 |

120 |

510 |

380 |

||

|

20Х2Н4А |

ТВЧ59 |

680 |

450 |

270 |

340 |

200 |

230 |

170 |

135 |

270 |

210 |

170 |

170 |

125 |

100 |

140 |

100 |

80 |

340 |

260 |

|

|

Ц-М59 |

1100 |

850 |

440 |

550 |

320 |

370 |

270 |

220 |

440 |

340 |

270 |

280 |

200 |

160 |

220 |

160 |

125 |

550 |

410 |

||

|

М |

1300 |

1100 |

520 |

650 |

375 |

440 |

330 |

260 |

530 |

400 |

320 |

330 |

240 |

190 |

260 |

190 |

150 |

660 |

500 |

||

|

20ХГСА |

М |

800 |

650 |

320 |

400 |

230 |

270 |

200 |

160 |

330 |

250 |

200 |

200 |

145 |

115 |

160 |

115 |

90 |

410 |

300 |

|

|

30XГC |

О |

600 |

360 |

240 |

300 |

170 |

200 |

150 |

120 |

240 |

185 |

150 |

150 |

110 |

85 |

120 |

90 |

70 |

300 |

220 |

|

|

30XГСА |

У |

1100 |

850 |

440 |

550 |

320 |

370 |

270 |

220 |

440 |

340 |

270 |

280 |

200 |

160 |

220 |

160 |

125 |

550 |

410 |

|

|

М46 |

1500 |

1300 |

600 |

750 |

430 |

510 |

380 |

300 |

620 |

470 |

380 |

390 |

270 |

210 |

310 |

220 |

170 |

760 |

570 |

||

|

38X210 |

М |

800 |

700 |

320 |

400 |

230 |

280 |

200 |

160 |

330 |

250 |

200 |

200 |

150 |

115 |

170 |

120 |

95 |

410 |

300 |

|

|

М |

900 |

750 |

360 |

450 |

260 |

310 |

240 |

190 |

370 |

290 |

240 |

230 |

170 |

135 |

185 |

140 |

110 |

460 |

360 |

||

|

50ХФА |

14959-79 |

М |

1300 |

1100 |

520 |

650 |

340 |

440 |

330 |

260 |

540 |

400 |

320 |

340 |

220 |

170 |

260 |

180 |

135 |

660 |

500 |

|

М46 |

1500 |

1300 |

600 |

750 |

360 |

520 |

380 |

300 |

620 |

470 |

380 |

390 |

240 |

180 |

310 |

200 |

145 |

770 |

570 |

||

|

60С2 |

М, НВ269 |

1300 |

1200 |

520 |

650 |

340 |

440 |

330 |

260 |

540 |

400 |

320 |

340 |

220 |

170 |

260 |

180 |

135 |

670 |

500 |

|

|

60С2А |

М, НВ269 |

1600 |

1400 |

640 |

800 |

465 |

550 |

400 |

320 |

660 |

500 |

400 |

410 |

300 |

230 |

330 |

240 |

185 |

820 |

600 |

|

|

ШХ15 |

801-78 |

О |

600 |

380 |

240 |

300 |

180 |

200 |

150 |

120 |

240 |

180 |

150 |

150 |

110 |

90 |

120 |

90 |

75 |

300 |

220 |

|

М62 |

2200 |

1700 |

460 |

660 |

330 |

740 |

350 |

230 |

890 |

480 |

330 |

550 |

250 |

165 |

440 |

200 |

130 |

1100 |

520 |

Условные обозначения термообработки указаны в конце табл. 14.

Римскими цифрами обозначен вид нагрузки, см. табл. 13.

16. Механические свойства и допускаемые напряжения для отливок из углеродистых и легированных сталей

|

Марка стали |

ГОСТ |

Термообработка |

Временное сопро-тивле-ние σв |

Предел текучести σт |

Предел выносливости |

Допускаемые напряжения, МПа |

|||||||||||||||

|

при растя-жении σ-1р |

при изгибе σ-1 |

при кручении τ-1 |

при растяжении [σр] |

при изгибе [σиз] |

при кручении [τкр] |

при срезе [τcp] |

при смятии [σсм] |

||||||||||||||

|

МПа |

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

|||||||

|

20Л |

977-88 |

Н |

412 |

216 |

120 |

170 |

100 |

90 |

63 |

48 |

110 |

84 |

68 |

63 |

50 |

40 |

50 |

40 |

32 |

135 |

95 |

|

25Л |

441 |

235 |

125 |

180 |

110 |

95 |

65 |

50 |

115 |

90 |

72 |

65 |

52 |

44 |

52 |

42 |

35 |

145 |

105 |

||

|

30Л |

471 |

255 |

135 |

190 |

115 |

100 |

70 |

53 |

120 |

93 |

76 |

70 |

55 |

46 |

55 |

44 |

36 |

150 |

110 |

||

|

35Л |

491 |

275 |

140 |

200 |

120 |

110 |

74 |

56 |

130 |

100 |

80 |

75 |

60 |

48 |

60 |

47 |

38 |

165 |

120 |

||

|

45Л |

540 |

314 |

155 |

220 |

130 |

125 |

84 |

63 |

150 |

110 |

88 |

87 |

65 |

52 |

70 |

53 |

42 |

190 |

125 |

||

|

50Л |

569 |

334 |

170 |

240 |

145 |

140 |

92 |

68 |

170 |

125 |

96 |

100 |

74 |

58 |

75 |

55 |

43 |

210 |

150 |

||

|

20ГЛ |

540 |

275 |

155 |

220 |

130 |

120 |

83 |

63 |

145 |

110 |

88 |

85 |

65 |

52 |

65 |

50 |

40 |

180 |

125 |

||

|

35ГЛ |

Н |

540 |

294 |

155 |

220 |

130 |

120 |

83 |

63 |

145 |

105 |

88 |

85 |

65 |

52 |

65 |

50 |

40 |

180 |

125 |

|

|

В |

589 |

343 |

170 |

240 |

145 |

140 |

92 |

68 |

170 |

125 |

96 |

100 |

74 |

58 |

75 |

55 |

43 |

210 |

150 |

||

|

30ГСЛ |

Н |

589 |

343 |

170 |

240 |

145 |

140 |

92 |

68 |

170 |

125 |

96 |

100 |

74 |

58 |

75 |

55 |

43 |

210 |

150 |

|

|

В |

638 |

392 |

180 |

260 |

155 |

160 |

100 |

72 |

190 |

135 |

105 |

110 |

79 |

62 |

88 |

64 |

50 |

240 |

155 |

||

|

40ХЛ |

М |

638 |

491 |

180 |

260 |

160 |

165 |

100 |

72 |

200 |

140 |

105 |

115 |

82 |

64 |

90 |

64 |

50 |

250 |

165 |

|

|

35ХГСЛ |

Н |

589 |

343 |

170 |

240 |

145 |

140 |

92 |

68 |

170 |

125 |

96 |

100 |

74 |

58 |

75 |

55 |

43 |

210 |

150 |

|

|

В |

785 |

589 |

225 |

320 |

190 |

200 |

125 |

90 |

240 |

170 |

130 |

140 |

98 |

76 |

110 |

78 |

60 |

300 |

200 |

||

|

35ХМЛ |

Н |

589 |

392 |

170 |

240 |

145 |

160 |

95 |

68 |

190 |

130 |

96 |

110 |

76 |

58 |

88 |

60 |

46 |

240 |

150 |

Условные обозначения термообработки указаны в конце табл. 14.

Римскими цифрами обозначен вид нагрузки, см. табл. 13.

17. Механические свойства и допускаемые напряжения для отливок из серого чугуна

|

Марка чугуна (ГОСТ 1412-85) |

Временное сопро-тивле-ние σв |

Предел прочности |

Предел выносливости |

Форма сечения |

Допускаемые напряжения, МПа |

||||||||||||||

|

при изгибе σиз |

при сжатии σсж |

при кручении τ-1 |

при изгибе σ-1 |

при кручении τ-1 |

при изгибе [σиз] |

при кручении [τкр] |

при растяжении [σр] |

при сжатии [σсж] |

|||||||||||

|

МПа |

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

III |

|||||||

|

СЧ15 |

150 |

320 |

650 |

240 |

70 |

50 |

|

70 |

40 |

30 |

53 |

30 |

22 |

33 |

20 |

14 |

145 |

83 |

14 |

|

|

60 |

35 |

25 |

40 |

23 |

16 |

|||||||||||||

|

|

50 |

29 |

21 |

33 |

18 |

13 |

|||||||||||||

|

СЧ18 |

180 |

360 |

700 |

260 |

80 |

60 |

|

80 |

50 |

35 |

58 |

36 |

26 |

40 |

25 |

18 |

155 |

95 |

18 |

|

|

66 |

41 |

30 |

43 |

27 |

20 |

|||||||||||||

|

|

56 |

35 |

25 |

37 |

23 |

16 |

|||||||||||||

|

СЧ20 |

200 |

400 |

750 |

280 |

100 |

80 |

|

88 |

57 |

43 |

62 |

45 |

35 |

45 |

30 |

22 |

165 |

110 |

22 |

|

|

73 |

47 |

35 |

45 |

33 |

25 |

|||||||||||||

|

|

60 |

40 |

30 |

40 |

28 |

22 |

|||||||||||||

|

СЧ25 |

250 |

460 |

850 |

300 |

120 |

100 |

|

97 |

67 |

52 |

65 |

52 |

43 |

53 |

35 |

28 |

185 |

125 |

28 |

|

|

80 |

55 |

43 |

50 |

38 |

32 |

|||||||||||||

|

|

68 |

47 |

35 |

40 |

32 |

27 |

|||||||||||||

|

СЧ30 |

300 |

500 |

1100 |

390 |

140 |

110 |

|

115 |

80 |

60 |

85 |

60 |

48 |

70 |

48 |

37 |

240 |

165 |

37 |

|

|

95 |

65 |

50 |

65 |

45 |

35 |

|||||||||||||

|

|

80 |

55 |

42 |

55 |

37 |

30 |

|||||||||||||

|

СЧ35 |

350 |

550 |

1200 |

400 |

150 |

115 |

|

125 |

85 |

65 |

90 |

65 |

50 |

78 |

55 |

42 |

260 |

185 |

42 |

|

|

100 |

70 |

55 |

65 |

47 |

37 |

|||||||||||||

|

|

87 |

60 |

45 |

55 |

40 |

30 |

|||||||||||||

|

СЧ40 |

400 |

600 |

1300 |

460 |

150 |

115 |

|

130 |

85 |

65 |

100 |

65 |

50 |

85 |

57 |

43 |

280 |

190 |

43 |

|

|

100 |

70 |

55 |

75 |

47 |

37 |

|||||||||||||

|

|

90 |

60 |

45 |

63 |

40 |

30 |

|||||||||||||

|

СЧ45 |

450 |

650 |

1400 |

500 |

200 |

150 |

|

140 |

105 |

85 |

110 |

.80 |

65 |

100 |

75 |

60 |

310 |

190 |

60 |

|

|

115 |

85 |

70 |

80 |

60 |

50 |

|||||||||||||

|

|

100 |

75 |

60 |

75 |

55 |

45 |

Римскими цифрами обозначен вид нагрузки, см. табл. 13.

18. Механические свойства и допускаемые напряжения для отливок из ковкого чугуна

|

Марка чугуна |

Временное сопро-тивле-ние σв |

Предел прочности |

Предел текучести σт |

Предел выносливости |

Форма сечения |

Допускаемые напряжения, МПа |

||||||||||||||||||

|

при изгибе [σиз] |

при кручении [τкр] |

при растяжении [σр] |

при сжатии [σсж] |

при смятии [σсм] |

||||||||||||||||||||

|

при изгибе σиз |

при кручении τкр |

при срезе τср |

при изгибе σ-1 |

при растя-женииσ-1р |

при кручении τ-1 |

|||||||||||||||||||

|

МПа |

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

||||||||||

|

КЧ 30 – 6 |

300 |

490 |

340 |

270 |

190 |

90 |

55 |

80 |

|

105 |

58 |

40 |

65 |

40 |

36 |

85 |

39 |

25 |

95 |

40 |

25 |

125 |

58 |

|

|

|

100 |

55 |

37 |

52 |

37 |

29 |

||||||||||||||||||

|

|

95 |

50 |

35 |

45 |

32 |

25 |

||||||||||||||||||

|

|

80 |

43 |

30 |

45 |

32 |

25 |

||||||||||||||||||

|

КЧ 33-8 |

330 |

530 |

345 |

290 |

210 |

100 |

60 |

90 |

|

115 |

65 |

45 |

70 |

50 |

40 |

95 |

42 |

27 |

105 |

43 |

27 |

140 |

63 |

|

|

|

110 |

60 |

42 |

56 |

40 |

32 |

||||||||||||||||||

|

|

100 |

58 |

40 |

50 |

35 |

28 |

||||||||||||||||||

|

|

85 |

50 |

34 |

50 |

35 |

28 |

||||||||||||||||||

|

КЧ 35- 10 |

350 |

570 |

350 |

300 |

220 |

105 |

65 |

95 |

|

120 |

70 |

50 |

75 |

55 |

43 |

100 |

45 |

30 |

110 |

47 |

30 |

150 |

67 |

|

|

|

110 |

65 |

47 |

60 |

44 |

34 |

||||||||||||||||||

|

|

105 |

60 |

45 |

52 |

38 |

30 |

||||||||||||||||||

|

|

90 |

52 |

38 |

52 |

38 |

30 |

||||||||||||||||||

|

КЧ37- 12 |

370 |

580 |

370 |

320 |

230 |

110 |

65 |

100 |

|

125 |

72 |

50 |

80 |

57 |

45 |

105 |

47 |

30 |

115 |

48 |

30 |

155 |

70 |

|

|

|

115 |

65 |

47 |

64 |

45 |

36 |

||||||||||||||||||

|

|

110 |

63 |

45 |

55 |

40 |

31 |

||||||||||||||||||

|

|

95 |

55 |

38 |

55 |

40 |

31 |

||||||||||||||||||

|

КЧ 45 – 7 |

450 |

660 |

440 |

340 |

250 |

135 |

80 |

120 |

|

130 |

80 |

60 |

85 |

65 |

55 |

110 |

53 |

35 |

125 |

55 |

35 |

165 |

80 |

|

|

|

120 |

75 |

55 |

68 |

52 |

44 |

||||||||||||||||||

|

|

115 |

70 |

53 |

60 |

45 |

38 |

||||||||||||||||||

|

|

100 |

60 |

45 |

60 |

45 |

38 |

Римскими цифрами обозначен вид нагрузки, см. табл. 13.

Примечание. Ковкий чугун марок КЧ 30 – 6, КЧ 33 – 8, КЧ 35-10, КЧ 37 – 12 относится к ферритному классу; ковкий чугун КЧ 45-7 относится к перлитному классу.

19. Допускаемые напряжения для пластмассовых деталей

|

Пластмассы |

Разрушающее напряжение при кратковременных статических испытаниях по стандартной методике, МПа |

Рекомендуемые допускаемые напряжения при кратковременных нагрузках, МПа |

||||

|

σр.с |

σр |

σи |

[σр.с] |

[σр] |

[σи] |

|

|

Текстолиты |

220 |

70 |

100 |

150 |

45 |

65 |

|

Стеклотекстолит |

30 |

45 |

65 |

60 |

35 |

48 |

|

Капрон |

70 |

60 |

80 |

35 |

30 |

40 |

|

Поливинилхлорид |

85 |

50 |

100 |

42 |

25 |

50 |

|

Полиформальдегид |

130 |

60 |

100 |

65 |

36 |

50 |

|

Поликарбонат (дифлон) |

80 |

70 |

85 |

37 |

35 |

42 |

|

Полипропилен |

60 |

35 |

50 |

25 |

17 |

22 |

|

Фторопласт Ф-4 |

20 |

16 |

18 |

8 |

6 |

7 |

Для пластичных (незакаленных) сталей при статических напряжениях (Iвид нагрузки) коэффициент концентрации не учитывают. Для однородных сталей (σв > 1300 МПа, а также в случае работы их при низких температурах) коэффициент концентрации, при наличии концентрации напряжения, вводят в расчет и при нагрузках Iвида (k > 1). Для пластичных сталей при действии переменных нагрузок и при наличии концентрации напряжений эти напряжения необходимо учитывать.

Для чугунов в большинстве случаев коэффициент концентрации напряжений приближенно принимают равным единице при всех видах нагрузок (I- III).

При расчетах на прочность для учета размеров детали приведенные табличные допускаемые напряжения для литых деталей следует умножать на коэффициент масштабного фактора, равный 1,4…5.

Приближенные эмпирические зависимости пределов выносливости для случаев нагружения с симметричным циклом:

для углеродистых сталей:

при изгибе

σ-1 = (0,40 ÷ 0,46)σв;

при растяжении или сжатии

σ-1р = (0,65 ÷0,75)σ-1;

при кручении

τ-1 = (0,55 ÷0,65)σ-1;

для легированных сталей:

при изгибе

σ-1 = (0,45 ÷0,55) σв;

при растяжении или сжатии

σ-1p= (0,7 ÷0,9) σ-1;

при кручении

τ-1 = (0,5 ÷ 0,65) σ-1;

для стального литья:

при изгибе

σ-1 = (0,35 ÷ 0,45) σв;

при растяжении или сжатии

σ-1p= (0,65 ÷ 0,75) σ-1;

при кручении

τ-1 = (0,55 ÷ 0,65) σ-1.

Механические свойства и допускаемые напряжения антифрикционного чугуна;

предел прочности при изгибе 250 – 300 МПа;

допускаемые напряжения при изгибе: 95 МПа для I; 70 МПа – II: 45 МПа – III, где I. II, III- обозначения видов нагрузки, см. табл. 13.

Ориентировочные допускаемые напряжения для цветных металлов на растяжение и сжатие, МПа:

30…110 – для меди;

60…130 – латуни;

50…110 – бронзы;

25…70 – алюминия;

70…140 – дюралюминия.

Для определения допускаемых напряжений в машиностроении применяют следующие основные методы.

1. Дифференцированный запас прочности находят как произведение ряда частных коэффициентов, учитывающих надежность материала, степень ответственности детали, точность расчетных формул и действующие силы и другие факторы, определяющие условия работы деталей.

2. Табличный — допускаемые напряжения принимают по нормам, систематизированным в виде таблиц

(табл. 1 — 7). Этот метод менее точен, но наиболее прост и удобен для практического пользования при проектировочных и проверочных прочностных расчетах.

В работе конструкторских бюро и при расчетах деталей машин применяются как дифференцированный, так и. табличный методы, а также их комбинация. В табл. 4 — 6 приведены допускаемые напряжения для нетиповых литых деталей, на которые не разработаны специальные методы расчета и соответствующие им допускаемые напряжения. Типовые детали (например, зубчатые и червячные колеса, шкивы) следует рассчитывать по методикам, приводимым в соответствующем разделе справочника или специальной литературе.

Приведенные допускаемые напряжения предназначены для приближенных расчетов только на основные нагрузки. Для более точных расчетов с учетом дополнительных нагрузок (например, динамических) табличные значения следует увеличивать на 20 — 30 %.

Допускаемые напряжения даны без учета концентрации напряжений и размеров детали, вычислены для стальных гладких полированных образцов диаметром 6-12 мм и для необработанных круглых чугунных отливок диаметром 30 мм. При определении наибольших напряжений в рассчитываемой детали нужно номинальные напряжения σном и τном умножать на коэффициент концентрации kσ или kτ:

1. Допускаемые напряжения*

1. Допускаемые напряжения*

для углеродистых сталей обыкновенного качества в горячекатаном состоянии

углеродистых качественных конструкционных сталей

легированных конструкционных сталей

для отливок из углеродистых и легированных сталей

для отливок из серого чугуна

для отливок из ковкого чугуна

Для пластичных (незакаленных) сталей при статических напряжениях (I вид нагрузки) коэффициент концентрации не учитывают. Для однородных сталей (σв > 1300 МПа, а также в случае работы их при низких температурах) коэффициент концентрации, при наличии концентрации напряжения, вводят в расчет и при нагрузках I вида (k > 1). Для пластичных сталей при действии переменных нагрузок и при наличии концентрации напряжений эти напряжения необходимо учитывать.

Для чугунов в большинстве случаев коэффициент концентрации напряжений приближенно принимают равным единице при всех видах нагрузок (I — III). При расчетах на прочность для учета размеров детали приведенные табличные допускаемые напряжения для литых деталей следует умножать на коэффициент масштабного фактора, равный 1,4 … 5.

Приближенные эмпирические зависимости пределов выносливости для случаев нагружения с симметричным циклом:

для углеродистых сталей:

— при изгибе, σ-1=(0,40÷0,46)σв;

— при растяжении или сжатии, σ-1р=(0,65÷0,75)σ-1;

— при кручении, τ-1=(0,55÷0,65)σ-1;

для легированных сталей:

— при изгибе, σ-1=(0,45÷0,55)σв;

— при растяжении или сжатии, σ-1р=(0,70÷0,90)σ-1;

— при кручении, τ-1=(0,50÷0,65)σ-1;

для стального литья:

— при изгибе, σ-1=(0,35÷0,45)σв;

— при растяжении или сжатии, σ-1р=(0,65÷0,75)σ-1;

— при кручении, τ-1=(0,55÷0,65)σ-1.

Механические свойства и допускаемые напряжения антифрикционного чугуна:

— предел прочности при изгибе 250 — 300 МПа,

— допускаемые напряжения при изгибе: 95 МПа для I; 70 МПа — II: 45 МПа — III, где I. II, III — обозначения видов нагрузки, см. табл. 1.

Ориентировочные допускаемые напряжения для цветных металлов на растяжение и сжатие. МПа:

— 30…110 — для меди;

— 60…130 — латуни;

— 50…110 — бронзы;

— 25…70 — алюминия;

— 70…140 — дюралюминия.