Допустимым (допускаемым) напряжением называется величина, ограничивающая верхний предел рабочих напряжений возникающих под действием заданных нагрузок.

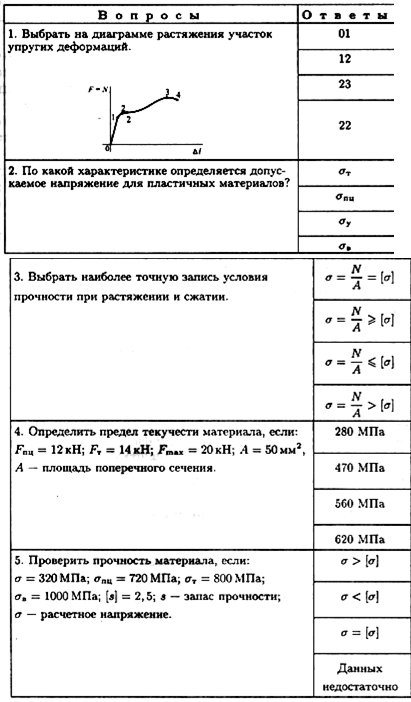

Превышение этого предела может привести к нарушению прочности элементов и конструкций.

Обозначаются [σ] – нормальные и [τ] – касательные д.н.

Так же можно встретить такие обозначения допустимых напряжений: σadm, τadm.

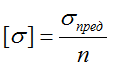

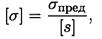

Рассчитывается по формуле:

где

σпред – предельное напряжение, вызывающее разрушение элемента либо значительные остаточные деформации.

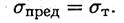

Для пластичных материалов (сталь, бронза, латунь и т.д.) за предельное напряжение принимается предел текучести

σпред=σТ

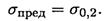

Для хрупких материалов (чугун, цемент) предельным напряжением является предел прочности

σпред=σпч

n – нормативный запас прочности.

Запас прочности необходим для обеспечения бесперебойной работы элементов конструкций при непредвиденных временных перегрузках, возможных ошибках в расчетах либо вследствие изменений размеров элемента в процессе эксплуатации.

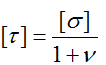

Расчет допустимых касательных напряжений

По второй теории прочности

здесь ν — коэффициент Пуассона для материала элемента.

Для металлов ν=0,25…0,42, поэтому

[τ]=(0,7…0,8)[σ]

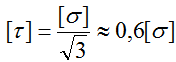

По третьей теории

По четвертой теории

Условие прочности >

Примеры решения задач >

Сохранить или поделиться с друзьями

Вы находитесь тут:

На нашем сайте Вы можете получить решение задач и онлайн помощь

Подробнее

Решение задач и лекции по технической механике, теормеху и сопромату

Допускаемые напряжения

и механические свойства материалов

Для определения допускаемых напряжений в машиностроении применяют следующие основные методы.

1. Дифференцированный запас прочности находят как произведение ряда частных коэффициентов, учитывающих надежность материала, степень ответственности детали, точность расчетных формул и действующие силы и другие факторы, определяющие условия работы деталей.

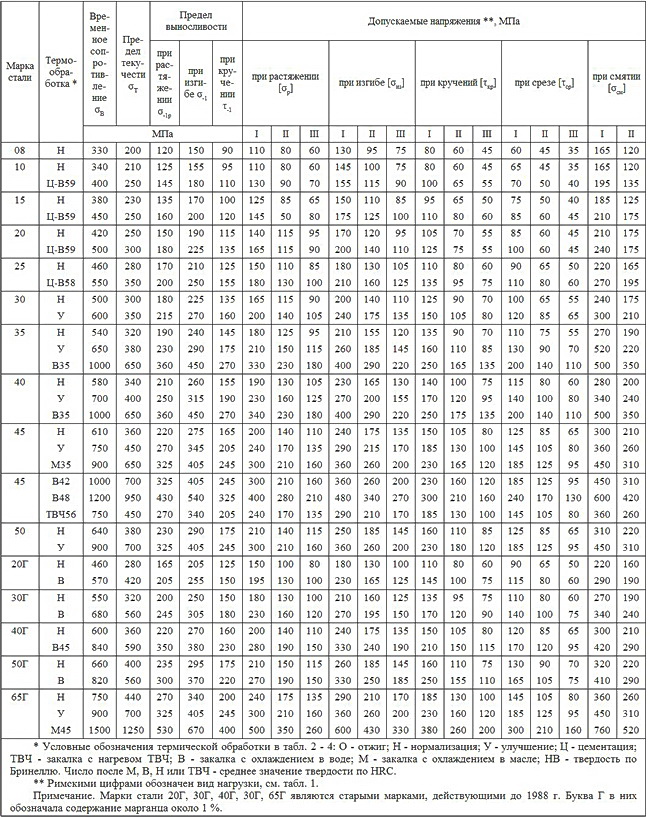

2. Табличный — допускаемые напряжения принимают по нормам, систематизированным в виде таблиц

(табл. 1 — 7). Этот метод менее точен, но наиболее прост и удобен для практического пользования при проектировочных и проверочных прочностных расчетах.

В работе конструкторских бюро и при расчетах деталей машин применяются как дифференцированный, так и. табличный методы, а также их комбинация. В табл. 4 — 6 приведены допускаемые напряжения для нетиповых литых деталей, на которые не разработаны специальные методы расчета и соответствующие им допускаемые напряжения. Типовые детали (например, зубчатые и червячные колеса, шкивы) следует рассчитывать по методикам, приводимым в соответствующем разделе справочника или специальной литературе.

Приведенные допускаемые напряжения предназначены для приближенных расчетов только на основные нагрузки. Для более точных расчетов с учетом дополнительных нагрузок (например, динамических) табличные значения следует увеличивать на 20 — 30 %.

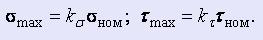

Допускаемые напряжения даны без учета концентрации напряжений и размеров детали, вычислены для стальных гладких полированных образцов диаметром 6-12 мм и для необработанных круглых чугунных отливок диаметром 30 мм. При определении наибольших напряжений в рассчитываемой детали нужно номинальные напряжения σном и τном умножать на коэффициент концентрации kσ или kτ:

1. Допускаемые напряжения*

для углеродистых сталей обыкновенного качества в горячекатаном состоянии

| Марка стали |

Допускаемые напряжения **, МПа | |||||||||||||

| при растяжении [σp] | при изгибе [σиз] | при кручении [τкр] | при срезе [τср] | при смятии [σсм] | ||||||||||

| I | II | III | I | II | III | I | II | III | I | II | III | I | II | |

| Ст2 Ст3 Ст4 Ст5 Ст6 |

115 125 140 165 195 |

80 90 95 115 140 |

60 70 75 90 110 |

140 150 170 200 230 |

100 110 120 140 170 |

80 85 95 110 135 |

85 95 105 125 145 |

65 65 75 80 105 |

50 50 60 70 80 |

70 75 85 100 115 |

50 50 65 65 85 |

40 40 50 55 65 |

175 190 210 250 290 |

120 135 145 175 210 |

* Горский А.И.. Иванов-Емин Е. Б.. Кареновский А. И. Определение допускаемых напряжений при расчетах на прочность. НИИмаш, М., 1974.

** Римскими цифрами обозначен вид нагрузки: I — статическая; II — переменная, действующая от нуля до максимума, от максимума до нуля (пульсирующая); III — знакопеременная (симметричная).

2. Механические свойства и допускаемые напряжения

углеродистых качественных конструкционных сталей

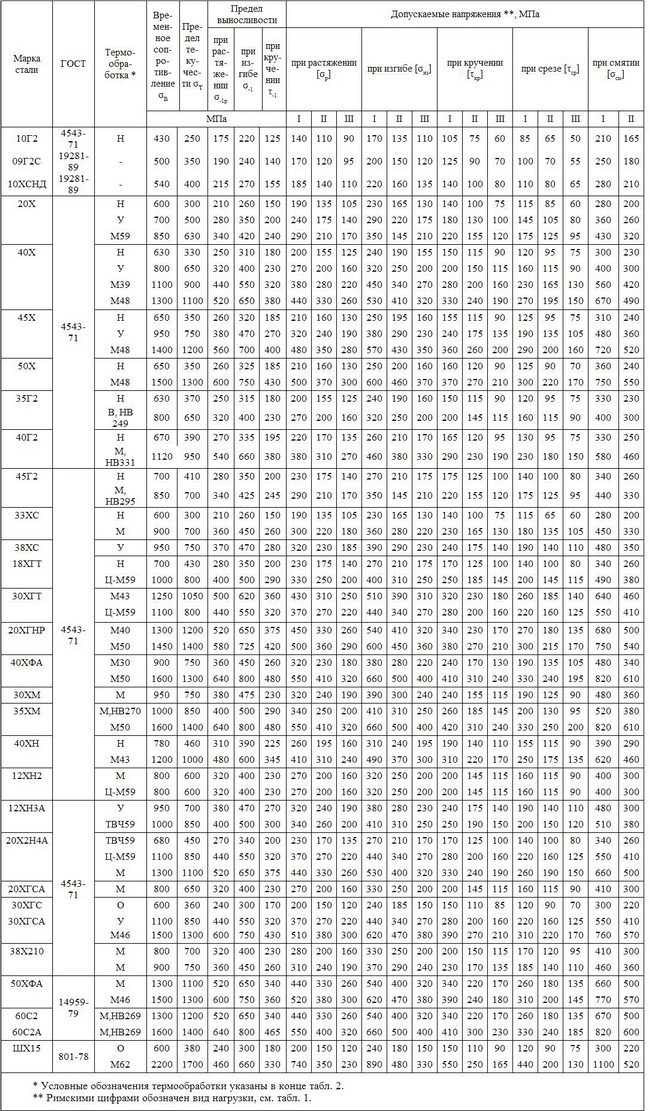

3. Механические свойства и допускаемые напряжения

легированных конструкционных сталей

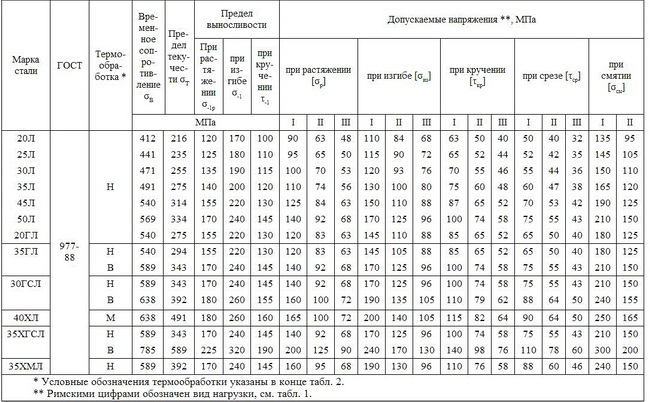

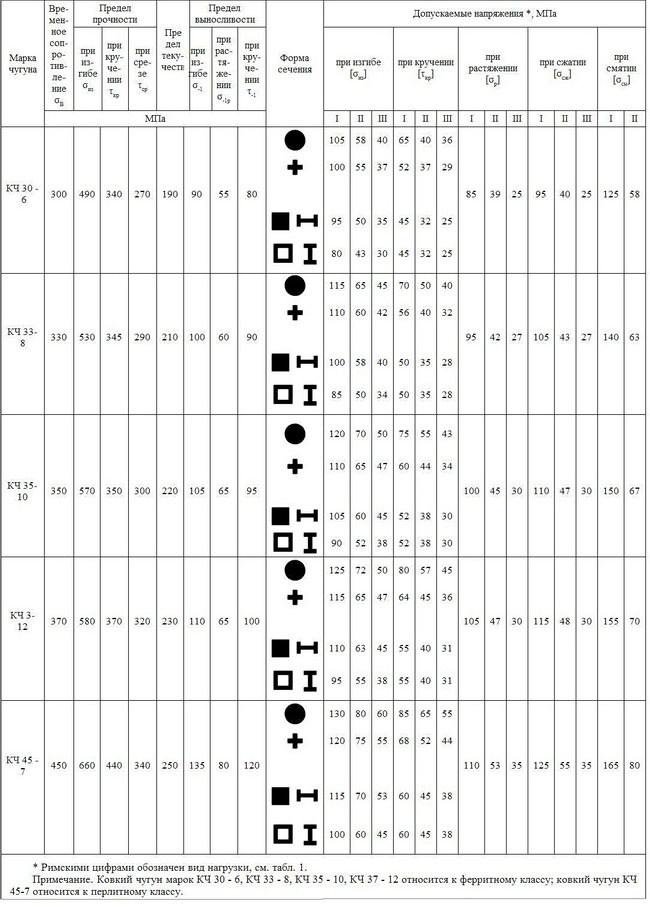

4. Механические свойства и допускаемые напряжения

для отливок из углеродистых и легированных сталей

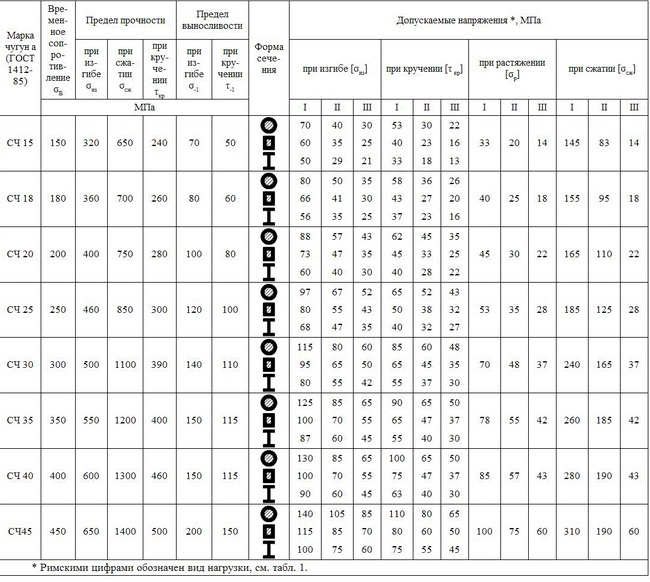

5. Механические свойства и допускаемые напряжения

для отливок из серого чугуна

6. Механические свойства и допускаемые напряжения

для отливок из ковкого чугуна

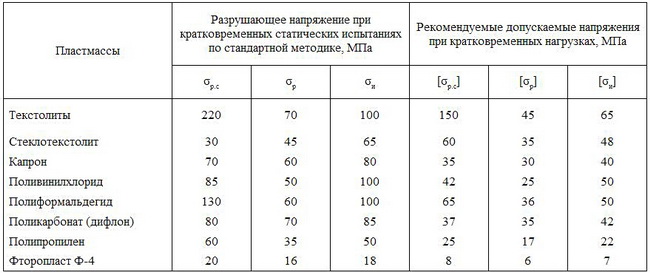

7. Допускаемые напряжения для пластмассовых деталей

Для пластичных (незакаленных) сталей при статических напряжениях (I вид нагрузки) коэффициент концентрации не учитывают. Для однородных сталей (σв > 1300 МПа, а также в случае работы их при низких температурах) коэффициент концентрации, при наличии концентрации напряжения, вводят в расчет и при нагрузках I вида (k > 1). Для пластичных сталей при действии переменных нагрузок и при наличии концентрации напряжений эти напряжения необходимо учитывать.

Для чугунов в большинстве случаев коэффициент концентрации напряжений приближенно принимают равным единице при всех видах нагрузок (I — III). При расчетах на прочность для учета размеров детали приведенные табличные допускаемые напряжения для литых деталей следует умножать на коэффициент масштабного фактора, равный 1,4 . 5.

Приближенные эмпирические зависимости пределов выносливости для случаев нагружения с симметричным циклом:

Механические свойства и допускаемые напряжения антифрикционного чугуна:

— предел прочности при изгибе 250 ÷ 300 МПа,

— допускаемые напряжения при изгибе: 95 МПа для I; 70 МПа — II: 45 МПа — III, где I. II, III — обозначения видов нагрузки, см. табл. 1.

Ориентировочные допускаемые напряжения для цветных металлов на растяжение и сжатие. МПа:

— 30. 110 — для меди;

— 60. 130 — латуни;

— 50. 110 — бронзы;

— 25. 70 — алюминия;

— 70. 140 — дюралюминия.

Источник

iSopromat.ru

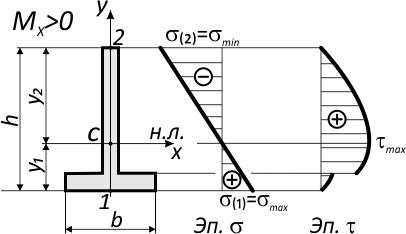

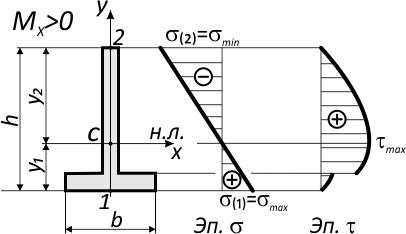

Важнейшим критерием оценки прочности балок при изгибе являются напряжения.

Рассмотрим способы расчета напряжений при плоском поперечном изгибе балки

Расчет напряжений

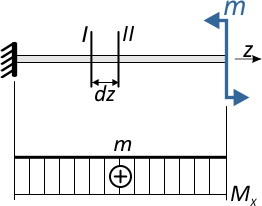

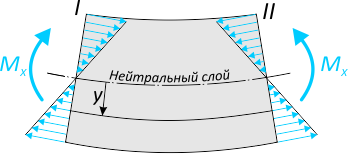

Возникающий в поперечных сечениях при чистом прямом изгибе изгибающий момент Mx

представляет собой равнодействующий момент внутренних нормальных сил, распределенных по сечению и вызывающих нормальные напряжения в точках сечения.

Закон распределения нормальных напряжений по высоте сечения выражается формулой:

где:

M — изгибающий момент, действующий в рассматриваемом сечении относительно его нейтральной линии X;

Ix — осевой момент инерции поперечного сечения балки относительно нейтральной оси;

y – расстояние от нейтральной оси до точки, в которой определяется напряжение.

Нейтральная ось при изгибе проходит через центр тяжести поперечного сечения.

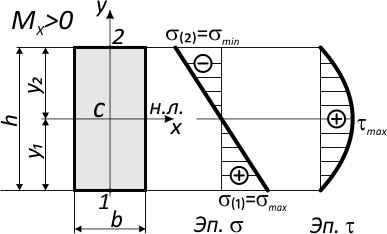

По вышеуказанной формуле, нормальные напряжения по высоте сечения изменяются по линейному закону.

Наибольшие значения имеют напряжения у верхнего и нижнего краев сечения.

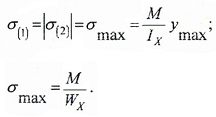

Например, для симметричного относительно нейтральной оси сечения, где y1=y2=h/2:

Напряжения в крайних точках по вертикали (точки 1 и 2) равны по величине, но противоположны по знаку.

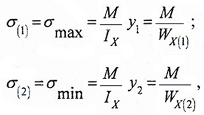

Для несимметричного сечения

напряжения определяются отдельно для нижней точки 1 и верхней точки 2:

где:

WX — осевой момент сопротивления симметричного сечения;

WX(1) и WX(2) — осевые моменты сопротивления несимметричного сечения для нижних и верхних слоев балки.

Знаки нормальных напряжений при их расчете, рекомендуется определять по физическому смыслу в зависимости от того, растянуты или сжаты рассматриваемые слои балки.

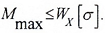

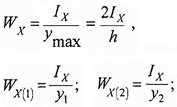

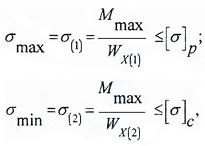

Условия прочности при изгибе

Прочность по нормальным напряжениям

Условие прочности по нормальным напряжениям для балок из пластичного материала записывается в одной крайней точке.

В случае балки из хрупких материалов, которые, как известно, по-разному сопротивляются растяжению и сжатию – в двух крайних точках сечения.

Здесь:

Mmax — максимальное значение изгибающего момента, определяемого по эпюре Mx;

[ σ], [ σ]р, [ σ]с — допустимые значения напряжений для материала балки (для хрупких материалов – на растяжение (р) и сжатие (с)).

Для балки из хрупкого материала обычно применяют сечения, несимметричные относительно нейтральной оси. При этом сечения располагают таким образом, чтобы наиболее удаленная точка сечения размещалась в зоне сжатия, так как [ σ]с>[ σ]р.

В таких случаях, проверку прочности следует обязательно проводить в двух сечениях: с наибольшим положительным изгибающим моментом и с наибольшим по абсолютной величине (модулю) отрицательным значением изгибающего момента.

При расчете элементов конструкций, работающих на изгиб, с использованием вышеуказанных условий прочности решаются три типа задач:

- Проверка прочности

- Подбор сечений

- Определение максимально допустимой нагрузки

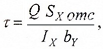

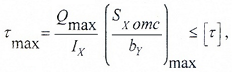

Прочность по касательным напряжениям

В случае прямого поперечного изгиба в сечениях балки, кроме нормальных напряжений σ от изгибающего момента, возникают касательные напряжения τ от поперечной силы Q.

Закон распределения касательных напряжений по высоте сечения выражается формулой Д.И. Журавского

где

Sx отс — статический момент относительно нейтральной оси отсеченной части площади поперечного сечения балки, расположенной выше или ниже точки, в которой определяются касательные напряжения;

by — ширина поперечного сечения балки на уровне рассматриваемой точки, в которой рассчитывается величина касательных напряжений τ.

Условие прочности по касательным напряжениям записывается для сечения с максимальным значением поперечной силы Qmax:

где [ τ] – допустимое значение касательных напряжений для материала балки.

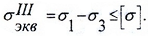

Полная проверка прочности

Полную проверку прочности балки производят в следующей последовательности:

- По максимальным нормальным напряжениям для сечения, в котором возникает наибольший по абсолютному значению изгибающий момент M.

- По максимальным касательным напряжениям для сечения, в котором возникает наибольшая по абсолютному значению поперечная сила Q.

- По главным напряжениям для сечения, в котором изгибающий момент и поперечная сила одновременно достигают значительных величин (или когда Mmax и Qmax действуют в одном и том же сечении балки).

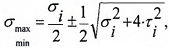

При анализе плоского напряженного состояния главные напряжения при изгибе, примут вид:

так как нормальные напряжения в поперечном направлении к оси балки принимаются равными нулю.

Проверка прочности осуществляется с помощью соответствующих гипотез прочности, например, гипотезы наибольших касательных напряжений:

Уважаемые студенты!

На нашем сайте можно получить помощь по техническим и другим предметам:

✔ Решение задач и контрольных

✔ Выполнение учебных работ

✔ Помощь на экзаменах

Источник

Предельные и допустимые напряжения

Предельным напряжением считают напряжение, при котором в материале возникает опасное состояние (разрушение или опасная деформация).

Для пластичных материалов предельным напряжением считают предел текучести, т.к. возникающие пластические деформации не исчезают после снятия нагрузки:

Для хрупких материалов, где пластические деформации отсутствуют, а разрушение возникает по хрупкому типу (шейки не образуется), за предельное напряжение принимают предел прочности:

Для пластично-хрупких материалов предельным напряжением считают напряжение, соответствующее максимальной деформации 0,2% (сто,2):

Допускаемое напряжение — максимальное напряжение, при котором материал должен нормально работать.

Допускаемые напряжения получают по предельным с учетом запаса прочности:

где [σ] — допускаемое напряжение; s — коэффициент запаса прочности; [s] — допускаемый коэффициент запаса прочности.

Примечание. В квадратных скобках принято обозначать допускаемое значение величины.

Допускаемый коэффициент запаса прочности зависит от качества материала, условий работы детали, назначения детали, точности обработки и расчета и т. д.

Он может колебаться от 1,25 для простых деталей до 12,5 для сложных деталей, работающих при переменных нагрузках в условиях ударов и вибраций.

Особенности поведения материалов при испытаниях на сжатие:

1. Пластичные материалы практически одинаково работают при растяжении и сжатии. Механические характеристики при растяжении и сжатии одинаковы.

2. Хрупкие материалы обычно обладают большей прочностью при сжатии, чем при растяжении: σвр

Расчеты на прочность при растяжении и сжатии

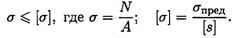

Расчеты на прочность ведутся по условиям прочности — неравенствам, выполнение которых гарантирует прочность детали при данных условиях.

Для обеспечения прочности расчетное напряжение не должно превышать допускаемого напряжения:

Расчетное напряжение а зависит от нагрузки и размеров поперечного сечения, допускаемое только от материала детали и условий работы.

Существуют три вида расчета на прочность.

1. Проектировочный расчет — задана расчетная схема и нагрузки; материал или размеры детали подбираются:

— определение размеров поперечного сечения:

по величине σпред можно подобрать марку материала.

2. Проверочный расчет — известны нагрузки, материал, размеры детали; необходимо проверить, обеспечена ли прочность.

3. Определение нагрузочной способности (максимальной нагрузки):

Примеры решения задач

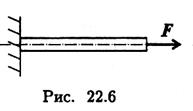

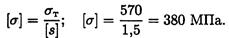

Прямой брус растянут силой 150 кН (рис. 22.6), материал — сталь σт = 570 МПа, σв = 720 МПа, запас прочности [s] = 1,5. Определить размеры поперечного сечения бруса.

2. Потребная площадь поперечного сечения определяется соотношением

3. Допускаемое напряжение для материала рассчитывается из заданных механических характеристик. Наличие предела текучести означает, что материал — пластичный.

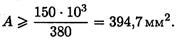

4. Определяем величину потребной площади поперечного сечения бруса и подбираем размеры для двух случаев.

Сечение — круг, определяем диаметр.

Полученную величину округляем в большую сторону d = 25 мм, А = 4,91 см 2 .

Сечение — равнополочный уголок № 5 по ГОСТ 8509-86.

Ближайшая площадь поперечного сечения уголка — А = 4,29 см 2 (d = 5 мм). 4,91 > 4,29 (Приложение 1).

Контрольные вопросы и задания

1. Какое явление называют текучестью?

2. Что такое «шейка», в какой точке диаграммы растяжения она образуется?

3. Почему полученные при испытаниях механические характеристики носят условный характер?

4. Перечислите характеристики прочности.

5. Перечислите характеристики пластичности.

6. В чем разница между диаграммой растяжения, вычерченной автоматически, и приведенной диаграммой растяжения?

7. Какая из механических характеристик выбирается в качестве предельного напряжения для пластичных и хрупких материалов?

8. В чем различие между предельным и допускаемым напряжениями?

9. Запишите условие прочности при растяжении и сжатии. Отличаются ли условия прочности при расчете на растяжение и расчете на сжатие?

10.

Ответьте на вопросы тестового задания.

Что вызывает тренды на фондовых и товарных рынках Объяснение теории грузового поезда Первые 17 лет моих рыночных исследований сводились к попыткам вычислить, когда этот.

Что делать, если нет взаимности? А теперь спустимся с небес на землю. Приземлились? Продолжаем разговор.

ЧТО ПРОИСХОДИТ, КОГДА МЫ ССОРИМСЯ Не понимая различий, существующих между мужчинами и женщинами, очень легко довести дело до ссоры.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Источник

Предельные и допустимые напряжения

Предельным

напряжением считают напряжение, при

котором

в материале

возникает опасное состояние (разрушение

или опасная дефомация).

Для пластичных

материалов предельным напряжением

считают предел текучести, т. к. возникающие

пластические деформации не исчезают

после снятия нагрузки: σпред

=σт

Для хрупких

материалов, где пластические деформации

отсутствуют, а разрушение возникает по

хрупкому типу (шейки не образуется), за

предельное напряжение принимают предел

прочности: σпред

=σт

Для пластично-хрупких

материалов предельным напряжением

считают напряжение, соответствующее

максимальной деформации 0,2% (σ0,2):

σпред

=σ0,2

Допускаемое

напряжение — максимальное напряжение,

при котором материал должен нормально

работать.

Допускаемые

напряжения получают по предельным с

учетом запаса прочности: [σ]= σпред

/[s]

где [σ] — допускаемое

напряжение; в — коэффициент запаса

прочности; [s]

— допускаемый коэффициент запаса

прочности.

Примечание.

В квадратных скобках принято обозначать

допускаемое значение величины.

Допускаемый

коэффициент запаса прочности зависит

от качества материала, условий работы

детали, назначения детали, точности

обработки и расчета и т. д.

Он может колебаться

от 1,25 для простых деталей до 12,5 для

сложных деталей, работающих при переменных

нагрузках в условиях ударов и вибраций.

Расчеты

на прочность при растяжении и сжатии

Расчеты

на прочность ведутся по условиям

прочности — неравенствам,

выполнение которых гарантирует прочность

детали при данных

условиях.

Для

обеспечения прочности расчетное

напряжение не должно превышать

допускаемого напряжения:

Расчетное

напряжение σ

зависит

от

нагрузки и размеров поперечного

сечения, допускаемое только от

материала детали и

условий

работы.

Существуют

три вида расчета на прочность.

Проектировочный

расчет

—

задана расчетная схема и нагрузки;

материал

или размеры детали подбираются:

определение

размеров поперечного сечения:

подбор

материала

по

величине σпред

можно

подобрать марку материала.

Проверочный

расчет

—

известны нагрузки, материал, размеры

детали; необходимо проверить,

обеспечена ли прочность.

Проверяется

неравенство

Определение

нагрузочной способности

(максимальной

нагрузки):

Тема 2.3 практические расчеты на срез и смятие

Понятие

о срезе и смятии. Условия прочности

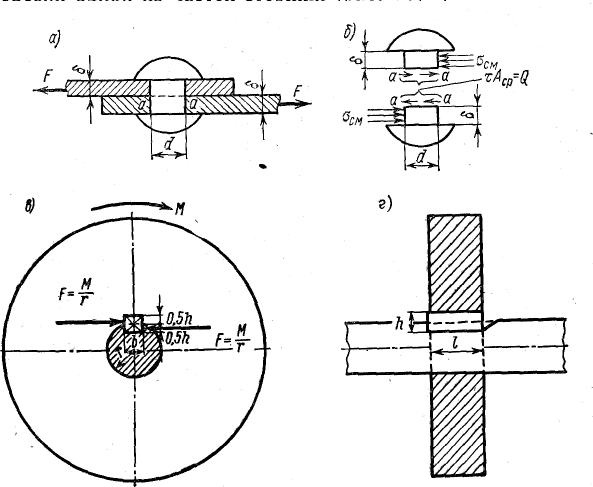

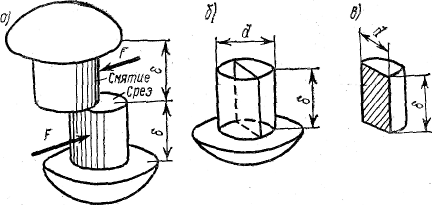

Срезом

или сдвигом

называется деформация, возникающая под

действием двух близко расположенных

противоположно направленных равных

сил. При этом возникают касательные

напряжения.

Примером

элемента металлических конструкций,

работающего на срез, может служить

заклепка . При некоторой величине

действующих сил F

стержень заклепки может быть срезан

по сечению аа.

Силы

F

передаются путем давления стенок

отверстия на стержень заклепки.

Деформация

среза возникает также в шпоночном

соединении, схематично изображенном

на рис.

Вращающий

момент М

от

шкива передается на вал радиуса г с

помощью сил F

=М/r.

Эти

силы вызывают срез или сдвиг шпонки по

ее среднему сечению. Частный случай

среза — скалывание волокнистых

материалов, в частности древесины,

по плоскостям, параллельным волокнам.

При большом давлении может произойти

значительное смятие стенок отверстия

или стержня заклепки по поверхности их

соприкосновения. В шпоночном соединении

смятие может произойти по площади

контакта вала или шкива со шпонкой.

Смятием

называется

местная деформация сжатия по площадкам

передачи давления. Возникающие нормальные

напряжения смятия

являются местными; величина их быстро

убывает при удалении

от площадки соприкосновения элементов.

Чтобы

найти напряжения, возникающие в сечении

аа

стержня

заклепки

под действием сил

F

,

применим

метод сечений. Рассечем мысленно стержень

заклепки на две части и рассмотрим

условия равновесия

одной из частей стержня (рис. б).

Со

стороны листа на нее передается внешняя

сила F,

а

по сечению

аа

действуют

внутренние силы. Поперечная сила Q,

возникающая

в сечении аа,

уравновешивает

внешнюю силу F

и

численно равна ей

Q

= F.

Приближенно

можно принять, что касательные напряжения

распределяются

по сечению равномерно

τ=

Q

/AСР.

Условие

прочности элементов, работающих на

срез, имеет вид

τ

= Q

/Aср≤[

τ

СР],

где

Aгр

—площадь среза; [τ

ср]

—допускаемое касательное напряжение.

Величину

допускаемого напряжения назначают па

основании испытаний

на срез. Обычно принимают [τ

ср]

=(0,70…

0,80) [σ]

На

стержень заклепки давление со стороны

отверстия в листе передается по боковой

поверхности полуцилиндра высотой,

равной

толщине листа б.

Напряжения

смятия распределены по поверхности

неравномерно.

Так как закон их распределения точно

неизвестен, расчет ведут упрощенно,

считая их постоянными по расчетной

площади смятия.

Проверку

элементов конструкции на смятие

производят по формуле

σсм

= Q/Асм

≤

[σсм]

где

Асм

— площадь смятия; [σсм]

— допускаемое напряжение на

смятие. Обычно принимают [σсм]

=

(1,74…2,2) [σ].

Расчетные

площади среза и смятия, входящие в

формулы, вычисляются

в каждом конкретном случае в зависимости

от вида соединения и характера передачи

усилий. Так, для заклепочного соединения,

изображенного на рис,

площадь

среза одной

заклепки

соответствует ее поперечному

сечению Аор=πd2/4

.

За

площадь смятия заклепки условно принимают

ее диаметральное

сечение под одним листом, т. е. прямоугольник

Aсм=dδ.

Для

шпоночного соединения, площади

среза и смятия также нетрудно определить

Aср

= lb,

Acм

= l0,5h.

Расчет

сварных соединений

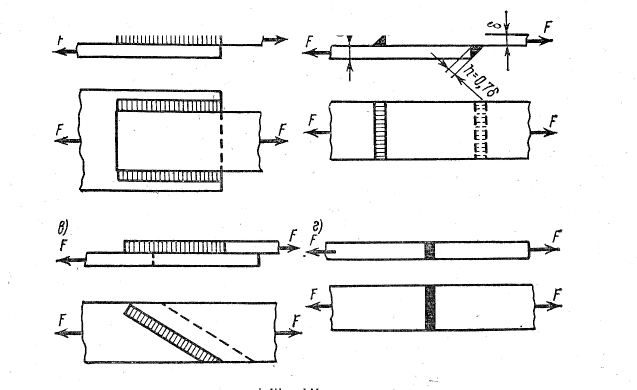

Сварка

является наиболее механизированным и

совершенным способом соединения

элементов стальных конструкций.

Соединение

сваркой элементов конструкций

осуществляется внахлестку и

встык. Соединение внахлестку производится

при помощи валиковых

(угловых) швов.

Валиковые

швы называются фланговыми, если они

расположены

параллельно

направлению силы (рис.а),

лобовыми,

если они

расположены

перпендикулярно направлению силы

(рис.б),

и

косыми, если они идут под углом к

направлению действующей

силы

(рис. в). !

Валиковые

швы рассчитывают на срез. Расчетное

сечение среза

— площадь А

=

lh,

где

l

—длина валикового шва; h

—

расчетная

высота шва, связанная с толщиной

свариваемых листов соотношением

(рис. б)

Н

=

δ соs45°

≈ 0,76.

Когда

сваривают листы различной толщины, то

при вычислении

высоты шва в расчет вводится минимальная

толщина. Условие прочности сварного

шва имеет вид

τ=

F/

lh

= F/

l

δ ≤

[τср

]

где

[τср

] —допускаемое напряжение на срез для

сварного шва.

Чаще

всего применяют сварное соединение

листов встык (рис.,

г), когда зазор между соединяемыми

листами заполняется расплавленным

металлом. При сравнительно большой

толщине соединяемых

элементов их кромки перед сваркой

специально обрабатывают.

Высоту шва обычно принимают равной

толщине листов.

Прочность

стыкового сварного шва, как правило, не

уступает прочности

свариваемого металла. Сварной шов в

соединении

встык

работает на тот же вид деформации, что

и соединяемые элементы,

наиболее часто — на растяжение или на

сжатие. Условие

прочности шва в этом случае имеет вид

σ=

F/

lh

= F/

l

δ ≤[σ’]

где

[σ’]

—допускаемое напряжение на растяжение

или сжатие сварного

шва.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

08.03.201514.37 Mб15Конспект лекций по ИУРЭ ДВОРСОН.doc

- #

- #

- #

- #

- #

- #

- #

- #

Механические характеристики материалов позволяют определить величину допускаемых напряжений [σ], входящих в выражения условий прочности.

Допускаемое напряжение – это наибольшее напряжение для материала конструкции, при котором в данных условиях нагружения гарантированы необходимая прочность и надежность работы. Его определяют по формуле

[σ]=σnp / n

где σпр – предельные напряжения, при достижении которых появляются признаки разрушения конструкции или возникают недопустимые пластические деформации материала. Для деталей из хрупких материалов предельными являются напряжения, близкие к пределу их прочности (σпр = σв), для

пластичных материалов – это предел текучести (σпр = σт);

n – коэффициент запаса прочности, который зависит от свойств материала, характера действующих нагрузок, условий эксплуатации конструкции и др. При расчетах деталей машин требуемый коэффициент запаса прочности принимают равным:

– для пластичных материалов n = 2…4,

– для хрупких n = 4…6.

Допускаемое напряжение при расчете на прочность и жесткость. Условия прочности и жесткости

Механические испытания материалов на растяжение и сжатие позволяют определить предельные напряжения (

Предельное напряжение в расчетах на прочность

В качестве предельного напряжения в расчетах на прочность принимается:

предел текучести для пластичного материала (считается, что разрушение пластичного материала начинается при появлении в нем заметных пластических деформаций)

предел прочности для хрупкого материала, значение которого при растяжении и сжатии различно:

Для обеспечения прочности реальной детали необходимо так выбрать ее размеры и материал, чтобы возникающее в некоторой ее точке при эксплуатации наибольшее нормальное напряжение было меньше предельного:

Однако даже если наибольшее расчетное напряжение в детали будет близко к предельному напряжению, гарантировать ее прочность еще нельзя.

внешние нагрузки действующие на деталь, не могут быть установлены достаточно точно,

расчетные напряжения в детали могут быть вычислены иногда лишь приближенно,

возможны отклонения действительных механических характеристик материала от расчетных характеристик.

Деталь должна быть спроектирована с некоторым расчетным коэффициентом запаса прочности:

Ясно, что чем больше n, тем прочнее деталь. Однако очень большой коэффициент запаса прочности приводит к перерасходу материала, и это делает деталь тяжелой и неэкономичной.

В зависимости от назначения конструкции устанавливается требуемый коэффициент запаса прочности

Условие прочности: прочность детали считается обеспеченной, если

Отсюда можно получить и другую форму записи условия прочности:

Отношение, стоящее в правой части последнего неравенства, называют допускаемым напряжением:

Если предельные и, следовательно, допускаемые напряжения при растяжении и сжатии различны, их обозначают

Тогда условие прочности при растяжении (сжатии) имеет вид:

Если расчетное напряжение получается значительно ниже допускаемого напряжения, то материал расходуется нерационально. Допускается расчетное напряжение не более чем на 5 % превышающее допускаемое напряжение.

Условие жесткости при растяжении и сжатии формула:

где