Глубина фрезерования – рабочий параметр, определяющий степень погружения фрезы в рамках одного прохода. Показатель отображает глубину срезаемого слоя, используется при расчете технологических операций по обработке заготовок.

Слой металла, удаляемый инструментом, называется припуском на обработку. Он назначается исходя из параметров заготовки и требований к конечному продукту. Установка глубины фрезерования осуществляется с учетом припуска и параметров имеющегося оборудования.

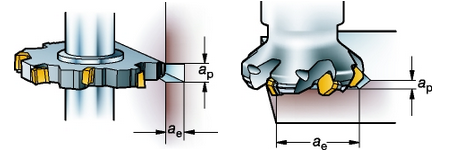

Глубина резания при фрезеровании обозначается буквой t, ширина – b. Для каждого типа фрез предусмотрены соответствующие схемы обработки деталей.

| Тип фрезы | Схематическое изображение |

| Цилиндрические фрезы |

|

| Торцевые фрезы |

|

| Дисковые фрезы |

|

| Прорезные фрезы |

|

| Концевые фрезы |

|

| Угловые фрезы |

|

| Фасонные фрезы с выгнутым профилем |

|

| Фасонные фрезы с вогнутым профилем |

|

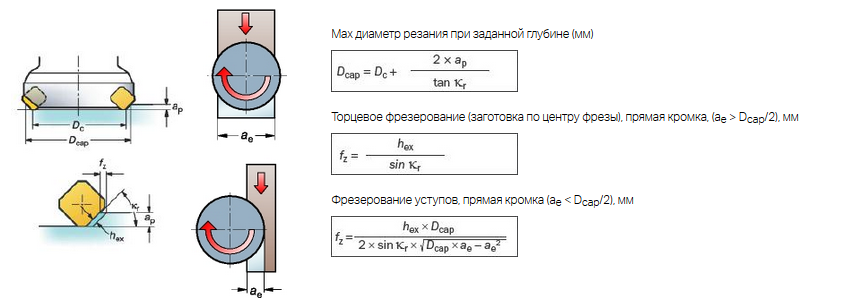

Расчет глубины фрезерования осуществляется для каждого типа фрезы. Существуют методики определения максимального диаметра резания, формулы для торцевого фрезерования и фрезерования уступов.

| Схематическое изображение | Формула | Расчетная величина (целевая процедура) |

|

Фрезы с прямой режущей кромкой |

||

|

|

|

Максимальный диаметр резания с учетом заданной глубины |

|

|

Торцевое фрезерование | |

|

|

Фрезерование уступов | |

|

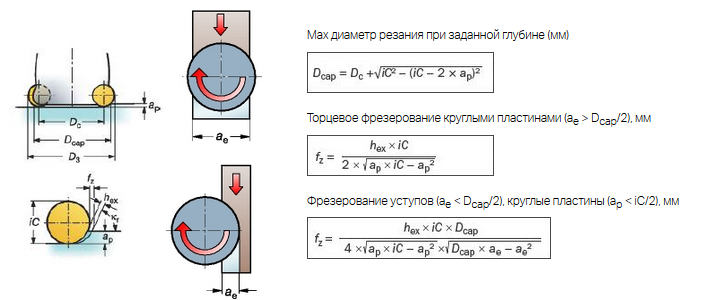

Фрезы с круглыми пластинами |

||

|

|

|

Максимальный диаметр резания с учетом заданной глубины |

|

|

Торцевое фрезерование | |

|

|

Фрезерование уступов | |

|

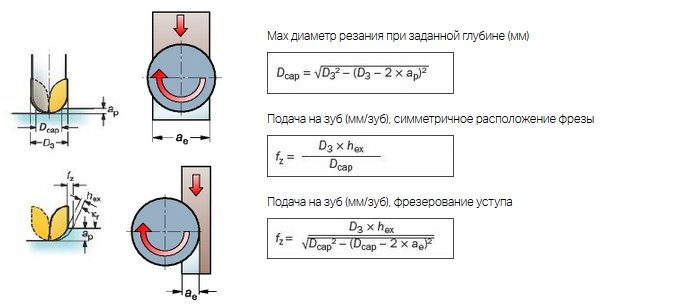

Фрезы со сферическим концом |

||

|

|

|

Максимальный диаметр резания с учетом заданной глубины |

|

|

Подача на зуб | |

|

|

Фрезерование уступов |

При определении глубины и ширины фрезерования учитываются не только типы фрез, но и параметры обработки заготовки.

- Линейное врезание. Радиальное и осевое перемещение фрезы, выполняемое в рамках одной операции.

- Круговая интерполяция. Круговое перемещение инструмента при неизменной координате Z.

- Круговое фрезерование с угловым врезанием. Круговое перемещение инструмента, сопровождающееся врезанием.

- Фрезерование в плоскости. Линейные фрезерные операции с привязкой к неизменной Z-координате.

- Точечный контакт. Неглубокая обработка радиального типа. Процедура предполагает использование скругленных пластин либо инструмента со сферическим концом. Рез смещается в центральную часть заготовки.

- Профильное фрезерование. Изготовление деталей сложной геометрии, содержащих выступы и плавные переходы. Действие связано с использованием пластин сферического типа.

При изготовлении особых компонентов применяется несколько способов фрезерования.

Получить дополнительную информацию о максимальной глубине фрезерования и смежных параметрах помогут наши статьи: «Фрезерование уступов и пазов» и «Фрезерование концевыми фрезами».

ВАЖНО. При регулировке глубины фрезерования уделяется внимание типу обработки. В рамках черновых операций допускается увеличение параметра с целью удаления максимального количества материала за один проход.

Часто задаваемые вопросы

Нужно ли наряду с глубиной реза определять диаметр фрезы?

Корректное определение диаметра фрезы – залог продуктивного выполнения работ. Специалисты рекомендуют руководствоваться следующим правилом: соотношение фреза-деталь в части ширины реза должно составлять 3:2.

Чем опасен неверный расчет глубины фрезерования?

Выполнение технологических операций с неверными параметрами глубины фрезерования приводит к перегреву фрезы и ее преждевременному износу. Кроме того, снижается качество обработки и увеличивается риск повреждения детали.

Расчет глубины реза идентичен для фрез от любого производителя?

Да. Все фрезы изготавливаются с соблюдением действующих отраслевых нормативов. Это касается инструментов, выпущенных отечественными, западными и восточными компаниями.

Как провести проверку по завершении процедур?

Измерить глубину резания при фрезеровании паза, выступов и прочих элементов позволяет штангенциркуль или иной поверенный инструмент. Операция выполняется в штатном режиме, проводится в рамках обязательных процедур, предусмотренных для ОТК.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

Цель работы:

-

Изучить методику назначения режима

резания по таблицам нормативов. -

Ознакомиться и приобрести навыки работы

с нормативами.

Основные понятия

Фрезерование – один из самых

производительных методов обработки.

Главное движение (движение резания) при

фрезеровании – вращательное; его

совершает фреза, движение подачи обычно

прямолинейное, его совершает фреза.

Фрезерованием можно получить деталь

точностью по 6-12 квалитету шероховатостью

до Ra = 0,8 мкм. Фрезерование

осуществляется при помощи многозубого

инструмента – фрезы. Фрезы по виду

различают: цилиндрические, торцевые,

дисковые, прорезные и отрезные, концевые,

фасонные; по конструкции – цельные,

составные и сборные.

При торцевом фрезеровании (обработка

торцевой фрезой) диаметр фрезы D

должен быть больше ширины фрезерования

В, т.е. D = (1,25…1,5)В.

Для обеспечения производительных

режимов работы необходимо применять

несимметричную схему фрезерования

(есть симметричная схема), для чего ось

заготовки смещается относительно оси

фрезы.

При цилиндрическом фрезеровании

различают встречное фрезерование, –

когда вектор скорости (направление

вращения фрезы) направлен навстречу

направлению подачи; и попутное

фрезерование, когда вектор скорости и

направление подачи направлены в одну

сторону. Встречное фрезерование применяют

для черновой обработки заготовок с

литейной коркой, с большими припусками.

Попутное фрезерование применяют для

чистовой обработки нежестких,

предварительно обработанных заготовок

с незначительными припусками.

Глубина резания (фрезерования) t

во всех видах фрезерования, за исключением

торцевого фрезерования и фрезерования

шпонок, представляет собой размер слоя

заготовки срезаемой при фрезеровании,

измеряемый перпендикулярно оси фрезы.

При торцевом фрезеровании и фрезеровании

шпонок шпоночными фрезами – измеряют

в направлении параллельном оси фрезы.

При фрезеровании различают подачу на

один зуб Sz

[мм/зуб] подачу на один оборот фрезы

Sо [мм/об] и минутную

подачу Sм [мм/мин],

которые находятся в следующем соотношении:

Sм= Sо

× n

= Sz

×z

× n,

мм/мин, где n – частота

вращения фрезы, мин-1;

z – число зубьев фрезы.

При черновом фрезеровании назначают

подачу на зуб; при чистовом фрезеровании

– подачу на один оборот фрезы.

Скорость резания – окружная скорость

фрезы, определяется режущими свойствами

инструмента. Ее можно рассчитать по

эмпирической формуле [2] , [3], или выбрать

по таблицам нормативов [4], [7].

Пример выполнения расчета

На вертикально-фрезерном станке

6Р12 производится торцевое фрезерование

плоской поверхности шириной В = 80 мм,

длиной l = 400 мм, припуск

на обработку h = 1,8 мм.

Обрабатываемый материал серый чугун

СЧ30 (НВ 220). Заготовка предварительно

обработана. Обработка окончательная,

параметр шероховатости обработанной

поверхности Ra = 3,2 мкм.

Необходимо: выбрать режущий инструмент

, назначить режим резания с использованием

таблиц нормативов, определить основное

(технологическое) время.

Рис. 4 Эскиз обработки

Решение:

1. Выбор инструмента.

Для фрезерования на вертикально-фрезерном

станке заготовки из чугуна выбираем

торцевую фрезу с пластинками из твердого

сплава ВК6 [2] или [3], диаметром D

= (1,25…1,5) × В = (1,25…1,5)

80 = 100…120 мм. Принимаем D

= 100 мм; z = 10, ГОСТ 9473-?

[2] или [3].

Геометрические параметры фрезы: j

= 60°, a

= 12°, g

= 10°, l

= 20°, j1

= 5°.

Схема установки фрезы – смещенная.

2. Режим резания.

2.1. Глубина резания.

Заданный припуск на чистовую обработку

срезают за один проход, тогда

t = h = 1,8 мм

2.2 Назначение подачи.

Для получения шероховатости Ra

= 6,3 мкм подача на оборот S0

= 1,0..0,7 мм/об [4].

Тогда подача на зуб фрезы

![]()

мм/зуб.

2.3.

Период стойкости фрезы.

Для фрез торцевых диаметром до 110 мм с

пластинками из твердого сплава применяют

период стойкости

Т = 180 мин [4],

2.4. Скорость резания , допускаемая

режущими свойствами инструмента.

При обработке серого чугуна фрезой

диаметром до 110 мм, с глубиной резания

t до 3,5 мм и подачей до 0,1

мм/зуб.

V = 203 м/мин [4],

С учетом поправочных коэффициентов Kmv

= 1; Knv

= 1; при

![]()

;

КБV = 1;

Kjv

= 1 [4],

V = V×

Kmv×

Knv×

КБV×

Kj

= 203×1

= 203 м/мин.

Частота вращения шпинделя, соответствующая

найденной скорости резания

![]()

мин-1.

Корректируем по паспорту станка

nш = 630 мин-1.

Действительная скорость резания

![]()

м/мин.

2.5. Минутная подача Sм

= Sz×z×n

= 0,1×10×630

= 630 мм/мин. Это совпадает с паспортными

данными станка.

3.

Мощность, затрачиваемая на резание.

При фрезеровании чугуна с твердостью

до НВ229, ширине фрезерования до 85 мм,

глубине резания до 1,8 мм, подаче на зуб

до 0,13 мм/зуб, минутной подаче до 660 мм/мин

Np =

3,8 кВт [4],

3.1 Проверка достаточности мощности

станка

Мощность на шпинделе станка Nшп

= Nд×h

Nд = 7,5 кВт; h

= 0,8 (по паспорту станка)

Nшп = 7,5×0,8

= 6 кВт.

Так как Nшп = 6 кВт

> Np

= 3,8 кВт, то обработка возможна.

4. Основное время

![]()

, мин

где L = l +

l1.

Для торцового фрезерования фрезой

диаметром 100 мм, ширине фрезерования 80

мм

l1 = 23 мм [4],

![]()

мин.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Скорость резания v — длина пути (в метрах), которую проходит за одну минуту наиболее удаленная от оси вращения точка главной режущей кромки. За один оборот фрезы точка режущей кромки, расположенная на окружности фрезы диаметром D мм, пройдет путь, равный длине окружности, т. е. ?D мм.

Чтобы определить длину пути, пройденного этой точкой в минуту, надо умножить длину пути за один оборот на число оборотов фрезы в минуту, т. е. мм/мин. Если скорость резания выражается в метрах в минуту, то формула для скорости резания при фрезеровании будет v=Dn/1000 м/мин. Если необходимо определить число оборотов фрезы в минуту, то формула примет вид N=1000v/D об/мин.

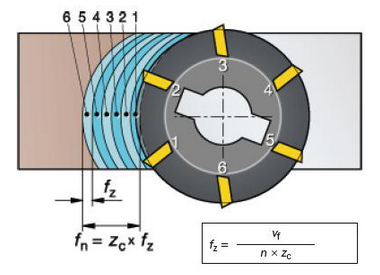

При фрезеровании различают следующие виды подач: подачу на один зуб, подачу на один оборот и минутную подачу. По направлению различают продольную, поперечную и вертикальную подачи.

Подачей на зуб – (sz. мм/зуб) называется величина перемещения стола с обрабатываемой заготовкой или фрезы за время ее поворота на один зуб.

Подачей на один оборот фрезы (s0 мм/об) называется величина перемещения стола с обрабатываемой заготовкой или фрезы за один оборот фрезы. Подача на один оборот равняется подаче на зуб, умноженной на число зубьев фрезы: s0=sz*l

Минутной подачей (sm мм/мин) называется величина относительного перемещения стола с обрабатываемой заготовкой или фрезы за одну минуту. Минутная подача равна произведению подачи на один оборот фрезы на число оборотов фрезы в минуту: sm= s0 • n = sz• z •n мм/мин.

Каждый зуб фрезы снимает одинаковую стружку в виде запятой. Стружка, снимаемая одним зубом, определяется двумя дугами контакта соседних зубьев. Расстояние между этими дугами, измеренное по радиусу фрезы, переменное. Оно определяет толщину среза. Толщина среза изменяется от нуля до максимального значения.

На обрабатываемой заготовке при фрезеровании различают обрабатываемую поверхность, обработанную поверхность и поверхность резания.

Для всех видов фрезерования различают глубину резания и ширину фрезерования.

Глубина фрезерования — расстояние между обрабатываемой и обработанной поверхностями.

Ширина фрезерования — ширина обработанной за один проход поверхности. Обычно глубину фрезерования принято обозначать буквой t, а ширину фрезерования — В. Это справедливо в том случае, когда указанные параметры рассматриваются как технологические. Параметр (глубина или ширина фрезерования), который оказывает влияние на длину контакта главных режущих кромок фрезы с обрабатываемой заготовкой, будем обозначать буквой В, второй, не влияющий на указанную длину, — буквой t.

Параметром, влияющим на длину контакта главных режущих кромок с обрабатываемой заготовкой и обозначенным буквой В, будет ширина фрезерования при фрезеровании плоскости цилиндрической фрезой, паза или уступа дисковой фрезой, или глубина фрезерования при фрезеровании паза или уступа концевой фрезой.

Поэтому в дальнейшем буквой В будем обозначать ширину фрезерования при обработке цилиндрическими, дисковыми, отрезными и фасонными фрезами или глубину фрезерования при обработке торцовыми и концевыми фрезами. Буквой t — глубину фрезерования при обработке цилиндрическими, дисковыми, отрезными и фасонными фрезами или ширину фрезерования при обработке торцовыми и концевыми фрезами.

Слой материала, который необходимо удалить при фрезеровании, называется припуском на обработку. Припуск можно удалить в зависимости от его величины за один или несколько проходов. Различают черновое и чистовое фрезерование. При черновом фрезеровании обработку производят с максимально допустимыми по условиям обработки глубинами резания и подачами на зуб. Чистовым фрезерованием получают детали с окончательными размерами и поверхностью высокого класса чистоты.

SprutCAM Практик бесплатно на год при покупке станка с ЧПУ

Поделиться:

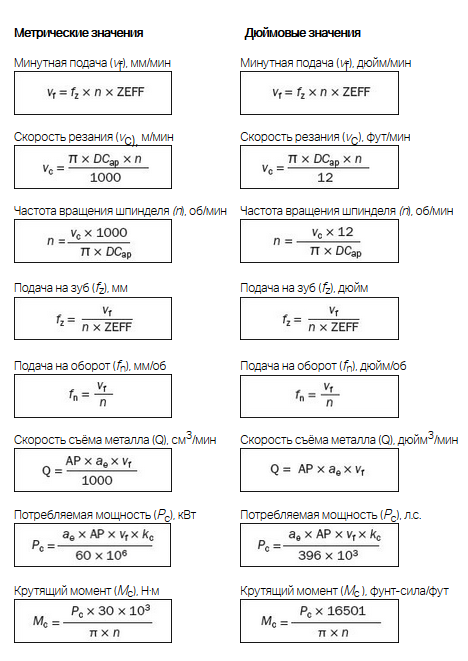

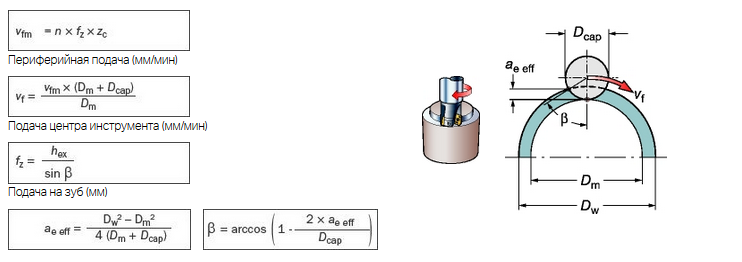

Здесь приведены полезные формулы и определения, необходимые для фрезерования: процесс обработки, фрезы, методы фрезерования и т. д. Умение правильно рассчитать скорость резания, подачу на зуб и скорость съёма металла имеет решающее значение для получения хороших результатов при выполнении любой фрезерной операции.

| Параметр | Значение | Метрические единицы | Дюймовые единицы |

| ae | Ширина фрезерования | мм | дюйм |

| ap | Осевая глубина резания | мм | дюйм |

| DCap | Диаметр резания при глубине резания ap | мм | дюйм |

| Dm | Обрабатываемый диаметр (диаметр детали) | мм | дюйм |

| fz | Подача на зуб | мм | дюйм |

| fn | Подача на оборот | мм/об | дюйм |

| N | Частота вращения шпинделя | об/мин | об/мин |

| vc | Скорость резания | м/мин | фут/мин |

| ve | Эффективная скорость резания | мм/мин | дюйм/мин |

| vf | Минутная подача | мм/мин | дюйм/мин |

| zc | Эффективное число зубьев | шт. | шт. |

| hex | Максимальная толщина стружки | мм | дюйм |

| hm | Средняя толщина стружки | мм | дюйм |

| kc | Удельная сила резания | Н/мм2 | Н/дюйм2 |

| Pc | Потребляемая мощность | кВт | л.с. |

| Mc | Крутящий момент | Н·м | фунт-сила/фут |

| Q | Скорость съёма металла | см3/мин | дюйм3/мин |

| KAPR | Главный угол в плане | град |

|

| PSIR | Угол в плане (дюйм.) |

|

град |

| BD | Диаметр корпуса | мм | дюйм |

| DC | Диаметр резания | мм | дюйм |

| LU | Рабочая длина | мм | дюйм |

Основные определения

-

Скорость резания, vc

Окружная скорость перемещения режущей кромки относительно заготовки.

-

Эффективная или фактическая скорость резания, ve

Окружная скорость на эффективном диаметре резания (DCap). Это значение необходимо для определения режимов резания при фактической глубине резания (ap). Это особенно важно при использовании фрез с круглыми пластинами, фрез со сферическим концом и всех фрез с большим радиусом при вершине, а также фрез с главным углом в плане менее 90 градусов.

-

Частота вращения шпинделя, n

Число оборотов фрезы, закрепленной в шпинделе, совершаемое за минуту. Этот параметр связан с характеристиками станка и вычисляется на основе рекомендованной скорости резания для данной операции.

-

Подача на зуб, fz

Параметр для расчёта минутной подачи. Подача на зуб определяется исходя из рекомендуемых значений максимальной толщины стружки.

-

Подача на оборот, fn

Вспомогательный параметр, показывающий, на какое расстояние перемещается инструмент за один полный оборот. Измеряется в мм/об и используется для расчёта минутной подачи и нередко является определяющим параметром в отношении чистовой обработки.

-

Минутная подача, vf

Её также называют скоростью подачи. Это скорость движения инструмента относительно заготовки, выражаемая в пройденном пути за единицу времени. Она связана с подачей на зуб и количеством зубьев фрезы. Число зубьев фрезы (zn) может превышать эффективное число зубьев (zc), то есть количество зубьев в резании, которое используется для определения минутной подачи. Подача на оборот (fn) в мм/об (дюйм/об) используется для расчёта минутной подачи и нередко является определяющим параметром в отношении чистовой обработки.

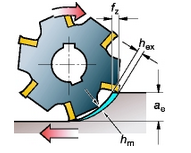

-

Максимальная толщина стружки, hex

Этот параметр связан с подачей на зуб (fz), шириной фрезерования (ae) и главным углом в плане (kr). Толщина стружки – важный критерий при выборе подачи на зуб для обеспечения наиболее высокой минутной подачи.

-

Средняя толщина стружки, hm

Полезный параметр для определения удельной силы резания, используемой для расчёта потребляемой мощности.

-

Скорость съёма металла, Q (cм3/мин)

Объём снятого металла в кубических миллиметрах в минуту (дюйм3/мин). Определяется на основе глубины и ширины резания и подачи.

-

Удельная сила резания, kct

Постоянная материала, используемая для расчёта мощности и выражаемая в Н/мм2

-

Время обработки, Tc (мин)

Отношение обрабатываемой длины (lm) к минутной подаче (vf).

-

Потребляемая мощность, Pc и КПД, ηmt

Характеристики станка, помогающие рассчитать потребляемую мощность и оценить возможность применения инструмента на данном оборудовании для данной операции обработки.

Методы фрезерования

-

Линейное врезание

Одновременное поступательное перемещение инструмента в осевом и радиальном направлениях.

-

Круговая интерполяция

Перемещение инструмента по круговой траектории при постоянной координате z.

-

Круговое фрезерование с врезанием под углом

Перемещение инструмента по круговой траектории с врезанием (винтовая интерполяция).

-

Фрезерование в одной плоскости

Фрезерование с постоянной координатой z.

-

Фрезерование с точечным контактом

Неглубокое радиальное врезание фрезами с круглыми пластинами или сферическим концом, при котором зона резания смещается от центра инструмента.

-

Профильное фрезерование

Формирование повторяющихся выступов при профильной обработке поверхностей сферическим инструментом.

Формулы для разных типов фрез

Формулы для фрез с прямой режущей кромкой

Формулы для фрез с с круглыми пластинами

Фрезы со сферическим концом

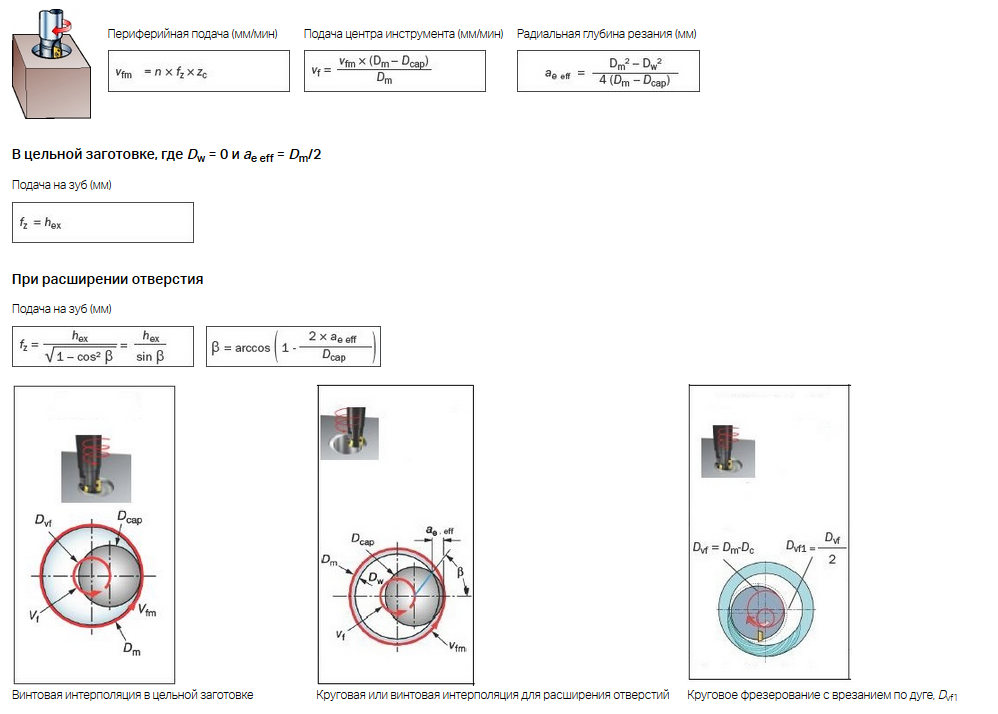

Винтовая интерполяция (по 3 осям) или круговая интерполяция (по 2 осям) – внутренняя обработка

Формулы

Винтовая интерполяция (по 3 осям) или круговая интерполяция (по 2 осям) – наружная обработка

Формулы

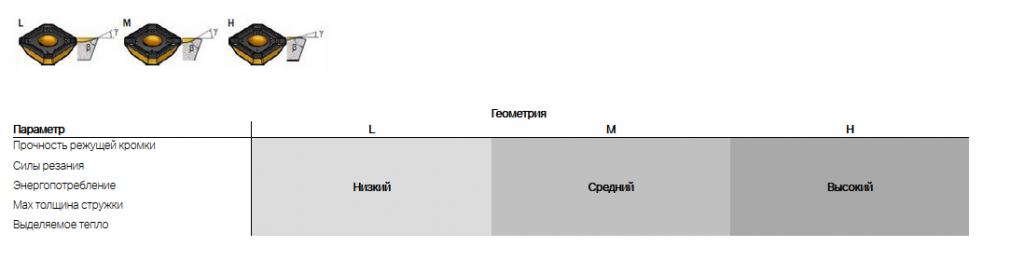

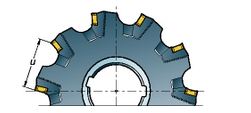

Параметры пластин для фрезерования

Геометрия пластин

Важными параметрами геометрии режущей кромки пластины являются:

- главный передний угол (γ)

- угол заострения (β)

Макрогеометрия создаётся для работы в лёгких, средних и тяжёлых условиях.

- Геометрия L (для лёгких условий) имеет более позитивную, но более слабую кромку (большой угол γ, маленький угол β)

- Геометрия H (для тяжёлых условий) имеет более прочную, но менее позитивную кромку (маленький угол γ, большой угол β)

Макрогеометрия влияет на многие параметры резания. Пластина с прочной кромкой может работать под большими нагрузками, но при этом создаёт большие силы резания, потребляет больше энергии и выделяет больше тепла. Оптимизированные геометрии имеют специальные буквенные обозначения по классификации ISO.

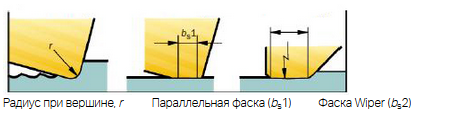

Конструкция вершины пластины

Самый важный для получения требуемого качества обработанной поверхности элемент режущей кромки – это параллельная фаска bs1 или, если применимо, выпуклая фаска Wiper bs2, или радиус при вершине rε.

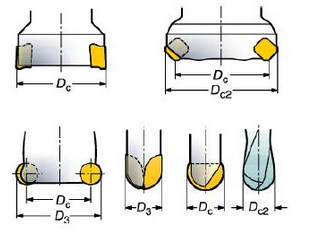

Определения для фрез

-

Главный угол в плане (kr), град.

Главный угол в плане (kr) является основным геометрическим параметром фрезы, так как он определяет направление силы резания и толщину стружки.

-

Диаметр фрезы (Dc), мм

Диаметр фрезы (Dc) измеряется через точку (PK), где основная режущая кромка пересекается с параллельной фаской.

Наиболее информативный параметр – (Dcap) – эффективный диаметр резания при текущей глубине резания (ap), он используется для расчёта скорости резания. D3 – максимальный диаметр по пластинам, для некоторых типов фрез он равен Dc.

-

Глубина резания (ap), мм

Глубина резания (ap) – это расстояние между обработанной и необработанной поверхностями, измеряемое вдоль оси фрезы. Максимальное значение ap ограничивается, главным образом, размером пластины и мощностью станка.

При выполнении черновых операций существенное значение имеет величина передаваемого момента. На чистовых этапах обработки более важным становиться наличие или отсутствие вибраций.

-

Ширина фрезерования (ae), мм

Шириной фрезерования (ae) называют величину срезаемого припуска, измеренную в радиальном направлении. Данный параметр особенно важен при плунжерном фрезеровании. Максимальное значение ae также играет значимую роль при возникновении вибрации на операциях фрезерования в углах.

-

Ширина перекрытия (ae/Dc)

Ширина перекрытия (ae/Dc) – это отношение ширины фрезерования к диаметру фрезы.

-

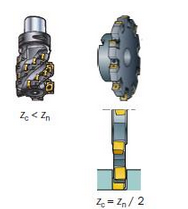

Эффективное число зубьев фрезы (zc)

Данная величина используется для определения минутной подачи (vf) и производительности. Нередко это решающим образом влияет на эвакуацию стружки и стабильность обработки.

-

Число зубьев фрезы (zn)

Величина выбирается с учетом соблюдения условия равномерности процесса фрезерования. Именно количество заходов определяет вид фрезерования, группу материалов для обработки и её жесткость.

-

Шаг зубьев фрезы (u)

Для определённого диаметра фрезы можно выбрать различный шаг зубьев: крупный (L), нормальный (M), мелкий (H). Буква X в коде фрезы указывает на особо мелкий шаг зубьев

-

Неравномерный шаг зубьев фрезы

Означает, что расстояние между зубьями фрезы не одинаковое. Это очень эффективный способ свести к минимуму риск возникновения вибрации.

При создании статьи использованы справочники Sandvik

Каталог фрез по металлу на онлайн-выставке Enex: https://enex.market/catalog/Raskhodnye_materialy/metallorezhushchiy_instrument/frezy_po_metallu/.

Из этого материала вы узнаете:

- Суть процесса фрезерования

- Этапы металлообработки при фрезеровании

- Скорость резания при фрезеровании

- Выбор режима глубины резания и подачи при фрезеровании стали и других металлов

- Расчет параметров обработки для фрезерования, сверления и резьбонарезания по формуле

- Как выбрать режим на практике

Расчет режимов и скорости резания при фрезеровании очень важен при обработке разных материалов. И хотя фрезерный станок можно назвать универсальным в металлообработке, для каждой процедуры необходима отдельная настройка. Пренебрежение этими характеристиками может привести к порче заготовки.

Большинство современных фрезерных станков оснащено числовым программным управлением (ЧПУ). Но и здесь необходимо знание режимов и скорости резания. На самом деле уже давно не нужно производить все необходимые расчеты вручную. Для выбора оптимального режима резания при фрезеровании можно воспользоваться таблицами из этого материала.

Суть процесса фрезерования

Фрезеровка – это один из способов механической обработки, осуществляемый на специализированном станке. В процессе выполняется удаление верхнего или глубинного слоя во внутренней части детали. Может использоваться любой материал. Самые востребованные в данном случае – это дерево и металл. На основании этого мы больше внимания уделим металлообработке.

Как выполняется фрезеровка. Закрепите на станине нужную заготовку для обработки. Необходимо выбрать требуемую фрезу или шлифовальный элемент. Это может быть абразивный диск или круг. Технологический элемент будет выполнять кругообразные движения вокруг своей оси. Кроме того, будет перемещаться и по двум поверхностям. Совместно с этим осуществляется продольное движение детали к резцу.

Фрезеровочный станок отличается от токарного тем, что в нем заготовки вращаются, т. е. происходит круговая обработка. Поэтому вы сможете обработать детали разной формы, обточить ровную плоскость, проделать выемки и любые другие фигурные прорези.

Металлообработку делят на черновую и чистовую. Чтобы создать нужное сечение слоя в виде канавок или зубцов, нужно совершить не менее двух или трех проходов.

Работающий механизм двигается прерывисто. Уникальный аспект, который отличает фрезерование от сверления или обточки, – это состояние отдельного зубца при рабочем моменте. Зубцы касаются слоя детали не сразу все, а по отдельности. Таким образом, нагрузка на все плоскости резца увеличивается. Поэтому при фрезеровке уменьшить воздействие сможет лишь совершенствование режимов резки.

Этапы металлообработки при фрезеровании

Металлообработка делится на следующие этапы:

- Обдирный. Это первичная, максимально грубая обработка поверхностного слоя, при которой устраняются видимые изъяны и снимается ржавчина.

- Черновой. Процедура второго приближения, при которой снимается слой и убирается стружка. На данном этапе очень низкий класс точности и шероховатости. Поверхностный слой заготовки при этом оставляют до 7 мм.

- Получистовой. В этот момент начинается зачистка и подготовительный процесс к завершающим стадиям. Отличается этот этап тем, что здесь уже используют инструмент гораздо тоньше, чтобы увеличить класс точности до 4–6 и получить более тонкую стружку.

- Чистовой этап металлообработки. В большинстве случаев он является завершающим. На нем добиваются приемлемой шероховатости, а размеры получаются довольно точными.

- Финишный или тонкий этап – это максимально точная фрезеровка на очень больших скоростях. Происходит снятие сверхтонкой металлической пыли.

- Шлифовка. Используют шлифовальные резцы с напылением.

Выполнить расчет режимов обработки при фрезеровке можно онлайн или при помощи формул и таблиц, основываясь на этапах металлообработки. Следовательно, выбирают и разновидность сверл.

Скорость резания при фрезеровании

Одним из главных критериев фрезеровки является скорость резания. По нему можно понять, сколько времени потребуется для снятия конкретного слоя материала с плоскости. Чаще всего на оборудовании устанавливают постоянный режим скорости.

Чтобы выбрать правильный параметр этого режима, необходимо учитывать, из какого материала используемая деталь:

- Если работать с нержавеющей сталью, то из-за наличия в ее составе разных химических элементов, изменяются некоторые показатели, в том числе и твердость. Поэтому скорость резания при фрезеровании снижается и составляет 45–95 м/мин.

- Бронза – используется при изготовлении множества различных деталей. Ее относят к относительно мягким сплавам, и на основании этого выбирают скоростной режим фрезеровки в районе 90–150 м/мин.

- Большую популярность при изготовлении запорных конструкций или любых клапанов приобретает латунь. При высоком нагревании повышается ее пластичность. Имея более мягкий состав, этот сплав позволяет увеличить скоростной режим фрезерования до 130–320 м/мин.

- В настоящее время при металлообработке распространен и сплав алюминия. Скорость резания его колеблется в диапазоне 200–420 м/мин. Это связано с тем, что бывают различные методы исполнения, при которых характеризуются разные эксплуатационные свойства. Также не стоит забывать, что алюминий при высоком скоростном режиме резания повышает показатели пластичности.

Существует много разных таблиц, которые помогают вычислить базовые режимы работы. Чтобы определить количество оборотов в скоростном режиме фрезерования для любого типа обрабатываемого сырья, нужно воспользоваться формулой: n = 1000 × V/D, где V – это рекомендуемая скорость, а D – диаметр фрезы. Скорость резания при фрезеровке измеряется в метрах за минуту резания.

Важно помнить, что специалисты не советуют эксплуатировать шпиндель по максимуму, так как он быстро изнашивается и может повредить оборудование. Чтобы этого избежать, рекомендуют результат уменьшить на 10–15 %. Учитывая данный параметр, выбирают подходящий инструмент.

Выбор режима глубины резания и подачи при фрезеровании стали и других металлов

Глубина резания при фрезеровке подбирается в соответствии с материалом детали.

Также главным фактором в выборе глубины резания является то, какой этап металлообработки выполняется – чистовой или черновой. Если первый, то из-за меньшей скорости глубина резания будет большой. При выполнении чистового этапа обработки скорость вращения будет выше, соответственно, будет сниматься тонкий слой материала.

Но показатель глубины может ограничиваться, так как режущая часть используемого инструмента может иметь разные размеры.

Производительность металлообрабатывающего станка сильно влияет на параметр данного показателя. Иногда глубина резания подбирается в зависимости от того, какая в итоге должна получиться поверхность.

Тип станка и вид используемой фрезы влияет на то, с какой мощностью проходит резание при фрезеровании. Если требуется снять толстый слой материала, то черновой этап обработки нужно выполнить в несколько проходов.

Важный технологический процесс в металлообработке – это фрезерование пазов. Образуют подобные выемки уже непосредственно после чистового этапа обработки, так как глубина их очень большая. А при фрезеровке Т-образных пазов используют специальный инструмент.

Один из важных параметров режима резания в металлообработке заготовок – это подача. Представляет собой рабочее движение подвижных элементов оборудования. От данного показателя зависит долговечность используемых инструментов. Но есть ряд особенностей, которые влияют на эту характеристику:

- какой слой металла убирается за один проход;

- какой объем работы выполняет станок за определенное количество времени;

- можно ли проводить черновой и чистовой этап металлообработки.

При фрезеровании применяют подачу на зуб. Данный показатель определяется производителями инструментов. Зависит от частоты вращения шпинделя и количества зубьев фрезы.

Вышеперечисленные показатели являются составляющими режимов фрезеровки и взаимосвязаны между собой, например, скорость резания и подача:

- Скоростной режим резания уменьшится, если увеличить величину подачи. Это обусловлено тем, что за один проход усиливается нагрузка оси из-за снятия толстого слоя металла. Если вы установите высокий скоростной режим и подачу, то произойдет быстрый износ или поломка инструмента.

- Если подача снижается, то увеличивается нормальный скоростной режим. Если фреза будет вращаться быстро, то качество обрабатываемой детали улучшится. На чистовом этапе обработки устанавливается наименьшее значение подачи и высокий скоростной режим резания. При использовании специализированного оборудования вы получите почти зеркальную поверхность.

Часто устанавливаемый диапазон подачи – от 0,1 до 0,25. Такой показатель обеспечит достойный результат обработки самых востребованных материалов во многих отраслях промышленности.

Расчет параметров обработки для фрезерования, сверления и резьбонарезания по формуле

На многих производствах технологические карты разрабатывает техническая служба предприятия, в соответствии с ними мастер задает рассчитанные параметры и устанавливает подходящий инструмент. Перед работой специалист должен проверить состояние станочного оборудования, чтобы предельные значения не привели к выходу его из строя.

А если технологическая карта отсутствует, то работник сам устанавливает подходящие режимы фрезеровки:

Частота вращения n (об/мин)

N = 1000 × Vc / π × Dc (об/мин)

Подача стола станка (скорость подачи) Vf (мм/мин)

Vf = Fz × n × Zn (мм/мин)

Подача на зуб fz (мм/зуб)

Fz = Vf / n × Zn (мм/зуб)

Подача на оборот fn (мм/об)

Fn = Vf / n (мм/об)

Время обработки Tc (мин)

Tc = 1000 × Vc / π × Dc (мин)

Объем удаленного материала Q (см3/мин)

Q = Ap × Ab × Vf / 1000 (см3/мин)

Как выбрать режим на практике

Существуют некоторые критерии, которые должны учитываться при расчетах режимов фрезеровки:

- Тип используемого металлообрабатывающего оборудования. Применение более новых, имеющих высокие технологические возможности станков с ЧПУ, на которых есть возможность установить максимальные параметры фрезерования. Старое оборудование, введенное в эксплуатацию более 10 лет назад, позволяет установить только низкие параметры резания. Также важно учитывать и техническое состояние станков, когда рассчитываются необходимые параметры.

- Еще один момент, от которого зависит выбора, это тип инструмента, применяющийся при обработке. Фреза изготавливается из различных материалов, поэтому и параметры будут разными. Если нужно обработать металл с высоким скоростным режимом резания, то берут фрезу из быстрорежущей стали. При фрезеровке твердого сплава с максимальными параметрами подачи фреза должна быть с тугоплавкими напайками. Также важны такие критерии, как угол заточки режущей кромки и диаметр. Если увеличивается диаметр резца, то скоростной режим резания и подача снижаются.

- Самый важный критерий из всех, на основании которых выбирают режимы резания, – это вид используемого материала. Сплавы делятся по твердости и по степени обрабатываемости. Если вы работаете с мягкими цветными сплавами, то выбирают максимальные показатели скоростного режима и подачи. При использовании каленой стали или титана параметры уменьшают. Также важно учитывать подбор фрезы – как в режиме резания, так и при выборе вида материала, из которого будет производиться деталь.

- На основании поставленной цели подбирается режим резания. Например, резание при черновой или чистовой обработке. На черновом этапе – высокая подача и низкий показатель скорости резания, на чистовом – наоборот. Чтобы получить канавки или другие отверстия в заготовке, все показатели необходимо рассчитать индивидуально.

- На практике при черновой металлообработке глубину резания чаще всего делят на несколько проходов. При чистовой будет один проход. Чтобы облегчить поставленную задачу, для разных изделий существует таблица режимов резания. Либо используют специальные калькуляторы, которые автоматически проводят необходимые вычисления нужных показателей по введенным в него данным.

Итак, в настоящее время существует множество технологических карт, которыми можно пользоваться для изготовления нужных заготовок. В расчетах учитывайте вид материала детали, тип инструмента и предложенное оборудование.

Не стоит самому разрабатывать режимы резания при фрезеровании. Это довольно сложно, кроме того, необходимо будет выполнить начальную проверку введенных данных. Иначе инструмент может испортиться, а оборудование выйти из строя.