ЗЕНКЕРОВАНИИ,

РАЗВЕРТЫВАНИИ

3.1. Глубина резания

t,

мм. При

сверлении глубина резания t

= 0,5 D,

при рассверливании, зенкеровании и

развертывании t

= 0,5 (D

– d),

где d

– начальный

диаметр отверстия;

D

– диаметр отверстия после обработки.

3.2. Подача s,

мм/об. При

сверлении отверстий без ограничивающихся

факторов выбираем максимально допустимую

по прочности сверла подачу (табл.24). При

рассверливании отверстий подача,

рекомендованная для сверления, может

быть увеличена до 2 раз. При наличии

ограничивающих факторов подачи при

сверлении и рассверливании равны. Их

определяют умножением табличного

значения подачи на соответствующий

поправочный коэффициент, приведенный

в примечании к таблице. Полученные

значения корректируем по паспорту

станка

(приложение 3). Подачи при зенкеровании

приведены в табл. 25, а при развертывании

– в табл.26.

3.3. Скорость

резания vр,

м/мин. Скорость

резания при сверлении

![]()

![]()

а при рассверливании,

зенкеровании, развертывании

![]()

Значения коэффициентов

Сv

и

показателей степени m,

x,

y,

q

приведены

для сверления в табл.27, для рассверливания,

зенкерования и развертывания – в табл.

28,

а значения периода стойкости Т

– табл. 30.

Общий поправочный

коэффициент на скорость резания,

учитывающий фактические условия резания,

Кv

= Кмv

Киv

Кιv,

где Кмv

– коэффициент

на обрабатываемый материал (см. табл.

1,

3, 7, 8);

Киv

– коэффициент

на инструментальный материал (см. табл.

4);

Кιv,

– коэффициент учитывающий глубину

сверления (табл. 29). При рассверливании

и зенкеровании литых или штампованных

отверстий вводится дополнительно

поправочный коэффициент Кпv

(см. табл.

2).

3.4. Частоту вращения n, об/мин, рассчитывают по формуле

об/мин,

где

vp

– скорость резания, м/мин;

D

– диаметр отверстия, мм.

После расчета

частоты вращения принимают ее ближайшее

меньшее значение по паспорту станка

(приложение 3). Затем уточняют скорость

резания по принятому значению nпр.

![]()

3.5. Крутящий

момент Mкр,

Н·м, и осевую силу Ро,

Н, рассчитывают

по формулам:

при сверлении

Мкр

= 10 СмDqsyКр

;

Р0

= 10 Ср

DqsyКр

;

при рассверливании

и зенкеровании

Мкр

= 10 СмDq

tx

syКр

;

Р0

= 10 Ср

tx

syКр

;

Значения См

и Ср

и показателей

степени q,

x,

y

приведены

в табл. 31.

Коэффициент Kp,

учитывающий фактические условия

обработки, в данном случае зависит

только от материала обрабатываемой

заготовки и определяется выражением

Кр

= Кмр.

Значения коэффициента

Кмр

приведены для стали и чугуна в табл. 11,

а для медных и алюминиевых сплавов – в

табл. 10.

Для определения

крутящего момента при развертывании

каждый зуб инструмента можно рассматривать

как расточной резец. Тогда при диаметре

инструмента D

крутящий момент, H·м,

![]()

;

здесь sz

– подача, мм на один зуб инструмента,

равная s/z,

где s

– подача,

мм/об, z

– число зубьев развертки. Значения

коэффициентов и показателей степени

см. в табл. 22.

3.6. Мощность

резания Ne,

кВт, определяют

по формуле:

![]()

где nпр

– частота вращения инструмента или

заготовки, об/мин,

Мощность резания

не должна превышать эффективную мощность

главного привода станка Nе<Nэ

(

,

где Nдв

– мощность

двигателя,

– кпд станка). Если условие не выполняется

и NеNэ,

снижают скорость резания. Определяют

коэффициент перегрузки

![]()

рассчитывают новое меньшее значение

скорости резания

![]()

.

Также проверяют

подачу станка и по допустимому усилию

![]()

,

где Рост

– осевая

сила станка.

3.7. Основное время

То,

мин, рассчитывают

по формуле

![]()

,

где L

– длина

рабочего хода инструмента, мм;

Длина рабочего

хода, мм, равна L=l+l1+l2,

где l

– длина обрабатываемой поверхности,

мм;

l1

и l2

– величины врезания и перебега

инструмента, мм (см. приложение 4).

Таблица 24

Подача, мм/об, при

сверлении стали, чугуна, медных и

алюминиевых сплавов сверлами из

быстрорежущей стали

|

Диаметр сверла D, |

Сталь |

Серый и ковкий чугун, медные и алюминиевые |

||||

|

НВ < 160 |

НВ 160-240 |

НВ 240-300 |

НВ > 300 |

НВ ≤ 170 |

НВ > 170 |

|

|

2 – 4 4 – 6 6 – 8 8 – 10 10 – 12 12 – 16 16 – 20 20 – 25 25 – 30 30 – 40 40 – 50 |

0,09 – 0,13 0,13 – 0,19 0,19 – 0,26 0,26 – 0,32 0,32 – 0,36 0,36 – 0,43 0,43 – 0,49 0,49 – 0,58 0,58 – 0,62 0,62 – 0,78 0,78 – 0,89 |

0,08 – 0,10 0,10 – 0,15 0,15 – 0,20 0,20 – 0,25 0,25 – 0,28 0,28 – 0,33 0,33 – 0,38 0,38 – 0,43 0,43 – 0,48 0,48 – 0,58 0,58 – 0,66 |

0,06 – 0,07 0,07 – 0,11 0,11 – 0,14 0,14 – 0,17 0,17 – 0,20 0,20 – 0,23 0,23 – 0,27 0,27 – 0,32 0,32 – 0,35 0,35 – 0,42 0,42 – 0,48 |

0,04 – 0,06 0,06 – 0,09 0,09 – 0,12 0,12 – 0,15 0,15 – 0,17 0,17 – 0,20 0,20 – 0,23 0,23 – 0,26 0,26 – 0,29 0,29 – 0,35 0,35 – 0,40 |

0,12 – 0,18 0,18 – 0,27 0,27 – 0,36 0,36 – 0,45 0,45 – 0,55 0,55 – 0,66 0,66 – 0,76 0,76 – 0,89 0,89 – 0,96 0,96 – 1,19 1,19 – 1,36 |

0,09 – 0,12 0,12 – 0,18 0,18 – 0,24 0,24 – 0,31 0,31 – 0,35 0,35 – 0,41 0,41 – 0,47 0,47 – 0,54 0,54 – 0,60 0,60 – 0,71 0,71 – 0,81 |

|

Приведенные

|

Таблица

25

Подачи,

мм/об, при обработке отверстий зенкерами

из быстрорежущей стали и твердого

сплава

|

Обрабатываемый |

Диаметр |

||||||||

|

До 15 |

Св. 15 до |

Св. 20 до |

Св. 25 до 30 |

Св. 30 до |

Св.35 до |

Св. 40 до 50 |

Св. 50 до |

Св.60 до |

|

|

Сталь |

0,5-0,6 |

0,6-0,7 |

0,7-0,9 |

0,8-1,0 |

0,9-1,1 |

0,9-1,2 |

1,0-1,3 |

1,1-1,3 |

1,2-1,5 |

|

Чугун, |

0,7-0,9 |

0,9-1,1 |

1,0-1,2 |

1,1-1,3 |

1,2-1,5 |

1,4-1,7 |

1,6-2,0 |

1,8-2,2 |

2,0-2,4 |

|

Чугун, |

0,5-0,6 |

0,6-0,7 |

0,7-0,8 |

0,8-0,9 |

0,9-1,1 |

1,0-1,2 |

1,2-1,4 |

1,3-1,5 |

1,4-1,5 |

|

Примечания:

2. При зенкеровании |

Таблица

26

Подачи,

мм/об, при предварительном (черновом)

развертывании отверстий развертками

из быстрорежущей стали

|

Обрабатываемый |

Диаметр развертки |

|||||||||

|

До 10 |

Св. 10 до |

Св. 15 до |

Св.20 до 25 |

Св. 25 до 30 |

Св.30 до 35 |

Св. 35 до 40 |

Св.40 до 50 |

Св. 50 до 60 |

Св.60 До |

|

|

Сталь |

0,8 |

0,9 |

1,0 |

1,1 |

1,2 |

1,3 |

1,4 |

1,5 |

1,7 |

2,0 |

|

Чугун, НВ≤200 |

2,2 |

2,4 |

2,6 |

2,7 |

3,1 |

3,2 |

3,4 |

3,8 |

4,3 |

5,0 |

|

Чугун, НВ>200 |

1,7 |

1,9 |

2,0 |

2,2 |

2,4 |

2,6 |

2,7 |

3,1 |

3,4 |

3,8 |

|

Примечания: 1. 2. |

Таблица

27

Значения

коэффициента Сv

и показателей степени в формуле скорости

резания

при сверлении

|

Обрабатываемый материал |

Материал режущей |

Подача s, мм/об |

Коэффициент и |

Охлаждение |

|||

|

Сv |

q |

y |

m |

||||

|

Сталь конструкционная σв |

Р6М5 |

≤ 0,2 > |

7,0 9,8 |

0,40 |

0,70 0,50 |

0,20 |

Есть |

|

Сталь жаропрочная |

– |

3,5 |

0,50 |

0,45 |

0,12 |

||

|

Чугун серый, НВ |

≤ 0,3 > |

14,7 17,1 |

0,25 |

0,55 0,40 |

0,125 |

Нет |

|

|

ВК8 |

– |

34,2 |

0,45 |

0,30 |

0,20 |

||

|

Чугун ковкий, НВ |

Р6М5 |

≤ 0,3 > |

21,8 25,3 |

0,25 |

0,55 0,40 |

0,125 |

Есть |

|

ВК8 |

– |

40,4 |

0,45 |

0,3 |

0,20 |

Нет |

|

|

Медные гетерогенные |

Р6М5 |

≤ 0,3 > |

28,1 32,6 |

0,25 |

0,55 0,40 |

0,125 |

Есть |

|

Силумин и литейные в НВ |

≤ 0,3 > |

36,3 40,7 |

0,25 |

0,55 0,40 |

0,125 |

||

|

Примечание. Для |

Таблица

28

Значения

коэффициента Сv

и показателей степени в формуле скорости

резания

при рассверливании, зенкеровании и

развертывании

|

Обрабатываемый |

Вид обработки |

Материал режущей |

Коэффициент и степени |

Охлаж- дение |

||||

|

Сv |

q |

x |

y |

m |

||||

|

Конструкционная |

Рассверливание |

Р6М5 ВК8 |

16,2 10,8 |

0,4 0,6 |

0,2 |

0,5 0,3 |

0,2 0,25 |

Есть |

|

Зенкерование |

Р6М5 Т15К6 |

16,3 18,0 |

0,3 0,6 |

0,5 0,3 |

0,3 0,25 |

|||

|

Развертывание |

Р6М5 Т15К6 |

10,5 100,6 |

0,3 0,3 |

0,2 0 |

0,65 0,65 |

0,4 |

||

|

Конструкционная |

Зенкерование |

Т15К6 |

10,0 |

0,6 |

0,3 |

0,6 |

0,45 |

|

|

Развертывание |

14,0 |

0,4 |

0,75 |

1,05 |

0,85 |

|||

|

Серый чугун, НВ |

Рассверливание |

Р6М5 ВК8 |

23,4 56,9 |

0,25 0,5 |

0,1 0,15 |

0,4 0,45 |

0,125 0,4 |

Нет |

|

Зенкерование |

Р6М5 ВК8 |

18,8 105,0 |

0,2 0,4 |

0,1 0,15 |

0,4 0,45 |

0,125 0,4 |

||

|

Развертывание |

Р6М5 ВК8 |

15,6 109,0 |

0,2 0,2 |

0,1 0 |

0,5 0,5 |

0,3 0,45 |

||

|

Ковкий чугун, НВ |

Рассверливание |

Р6М5 ВК8 |

34,7 77,4 |

0,25 0,5 |

0,1 0,15 |

0,4 0,45 |

0,125 0,4 |

Есть |

|

Зенкерование |

Р6М5 ВК8 |

27,9 143,0 |

0,2 0,4 |

0,1 0,15 |

0,4 0,45 |

0,125 0,4 |

Есть |

|

|

Развертывание |

Р6М5 ВК8 |

23,2 148,0 |

0,2 0,2 |

0,1 0 |

0,5 0,5 |

0,3 0,45 |

Есть Нет |

Таблица

29

Поправочный

коэффициент Кlv

на скорость резания при сверлении,

учитывающий

глубину обрабатываемого отверстия

|

Параметр |

Сверление |

Рассверливание, зенкерование, |

||||

|

Глубина |

3D |

4D |

5D |

6D |

8D |

– |

|

Коэффициент Кlv |

1,0 |

0,85 |

0,75 |

0,7 |

0,6 |

1,0 |

Таблица 30

Средние

значения периода стойкости сверл,

зенкеров и разверток

-

Инструмент

(операция)

Обрабатываемый

материал

Материал режущей

части инструментаСтойкость Т,

мин, при диаметре инструмента, ммДо

56-10

11-20

21-30

31-40

41-50

51-60

61-80

Сверло (сверление

и рассверливание)Конструкционная

углеродистая и легированная стальБыстрорежущая

сталь15

25

45

50

70

90

110

–

Твердый сплав

8

15

20

25

35

45

–

–

Коррозионно-стойкая

стальБыстрорежущая

сталь6

8

15

25

–

–

–

–

Серый и ковкий

чугун, медные и алюминиевые сплавыБыстрорежущая

сталь20

35

60

75

105

140

170

–

Твердый сплав

15

25

45

50

70

90

–

Зенкеры

(зенкерование)Конструкционная

углеродистая и легированная сталь,

серый и ковкий чугунБыстрорежущая

сталь и твердый сплав–

–

30

40

50

60

80

100

Развертки

(развертывание)Конструкционная

углеродистая и легированная стальБыстрорежущая

сталь–

25

40

80

80

120

120

120

Твердый сплав

–

20

30

50

70

90

110

140

Серый и ковкий

чугунБыстрорежущая

сталь–

–

60

120

120

180

180

180

Твердый сплав

–

–

45

75

105

135

165

210

Таблица 31

Значения

коэффициентов и показателей степени в

формулах крутящего момента и осевой

силы при

сверлении,

рассверливании и зенкеровании

|

Обрабатываемый материал |

Наименование |

Материал режущей |

Коэффициент и |

|||||||

|

крутящего момента |

осевой силы |

|||||||||

|

См |

q |

x |

y |

Ср |

q |

x |

y |

|||

|

Конструкционная σв |

Сверление |

Быстрорежущая |

0,0345 |

2,0 |

– |

0,8 |

68 |

1,0 |

– |

0,7 |

|

Рассверливание |

0,09 |

1,0 |

0,9 |

0,8 |

67 |

– |

1,2 |

0,65 |

||

|

Жаропрочная |

Сверление |

0,041 |

2,0 |

– |

0,7 |

143 |

1,0 |

– |

0,7 |

|

|

Рассверливание |

0,106 |

1,0 |

0,9 |

0,8 |

140 |

– |

1,2 |

0,65 |

||

|

Серый |

Сверление |

Твердый |

0,012 |

2,2 |

– |

0,8 |

42 |

1,2 |

– |

0,75 |

|

Рассверливание |

0,196 |

0,85 |

0,8 |

0,7 |

46 |

– |

1,0 |

0,4 |

||

|

Сверление |

Быстрорежущая |

0,021 |

2,0 |

– |

0,8 |

42,7 |

1,0 |

– |

0,8 |

|

|

Рассверливание |

0,085 |

1,0 |

0,75 |

0,8 |

23,5 |

– |

1,2 |

0,4 |

||

|

Ковкий чугун, НВ |

Сверление |

0,021 |

2,0 |

– |

0,8 |

43,3 |

1,0 |

– |

0,8 |

|

|

Твердый |

0,01 |

2,2 |

– |

0,8 |

32,8 |

1,2 |

– |

0,75 |

||

|

Рассверливание |

||||||||||

|

0,17 |

0,85 |

0,8 |

0,7 |

38 |

– |

1,0 |

0,4 |

|||

|

Гетерогенные |

Сверление |

Быстрорежущая |

0,012 |

2,0 |

– |

0,8 |

31,5 |

1,0 |

– |

0,8 |

|

Рассверливание |

0,031 |

0,85 |

0,8 |

0,8 |

17,2 |

– |

1,0 |

0,4 |

||

|

Силумин и |

Сверление |

0,005 |

2,0 |

– |

0,8 |

9,8 |

1,0 |

– |

0,7 |

|

|

Примечание. |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

4 Расчет режимов резания

Расчет режимов резания ведется по наиболее нагруженному технологическому

переходу рассматриваемой операции, т.е. такому технологическому переходу, при

выполнении которого возникают наибольшие силы резания.

1. Сверление.

1)

Исходные данные выполняемой операции:

материал заготовки АК4-1;

материал режущей части инструмента: быстрорежущая сталь Р6М5;

вид обработки: сверление;

траектория движения инструмента: главное движение – вращательное.

условие выполнения операции: на операции производят сверление отверстия

ø7,7 мм на многоцелевом станке DMU-50.

2)

Определяем глубину резания t.

Глубина резания при сверлении определяется по формуле:

![]()

где D – диаметр свела, мм.

3)

Выбираем подачу S.

Подача при сверлении алюминиевых сплавов (НВ≤170) сверлом из быстрорежущей

стали, при диаметре D=7,7мм: S=0,27мм/об.

Так как длина отверстия l<5D,

вводим поправочный коэффициент KlS=0,9.

Получим: S=0,27·0,9=0,243мм/об.

Принимаем подачу по станку: S=0,25мм/об.

4)

Определяем скорость резания V.

При сверлении скорость резания определяется по формуле:

где Cv=36,3;

q=0,25;

m=0,125;

y=0,55;

T=75мин – период стойкости инструмента.

Общий

поправочный коэффициент на скорость резания KV, учитывающий фактические условия резания:

![]()

где KMV=0,8 – коэффициент на обрабатываемый материал;

KИV=1 –

коэффициент на инструментальный материал;

KlV=0,85 – коэффициент, учитывающий глубину

резания

Получим: ![]()

Скорость

резания:

5) Определяем

частоту вращения шпинделя n (число оборотов), соответствующую

скорость резания.

Частота

вращения определяется по формуле:

,

,

Получим:

6) Рассчитанную

частоту вращения шпинделя сравниваем с рядом частот вращения шпинделя по

станку.

Принимаем

ближайшее значение nф=2500мин-1.

7) Определяем

фактическую скорость резания Vф,

соответствующую частоте вращения шпинделя станка:

,

,

Получим:

8) Определяем

силы резания.

При сверлении осевую

силу P0 рассчитывают по формуле:

![]()

где CP = 31,5;

q = 1;

y = 0,8;

KP= KMP=1 – коэффициент, учитывающий фактические условия обработки

и зависящий только от обрабатываемого материала заготовки.

Получим: ![]()

9) Определяем

момент резания M.

Момент резания

рассчитывается по формуле:

![]() ,

,

где CM = 0,012;

q = 2;

y = 0,8;

KP= KMP=1 – коэффициент, учитывающий фактические

условия обработки и зависящий только от обрабатываемого материала заготовки.

Получим: ![]()

10)

Определяем мощность резания N, необходимую для

процесса резания и сравниваем с мощностью выбранного станка.

Мощность

резания определяется по формуле:

Получим:

Мощность

станка: Nст=40кВт.

11)

Определяем основное технологическое время:

,

,

где L = 32 мм – путь, пройденный инструментом;

SM – минутная подача.

![]() ,

, ![]() мм/мин.

мм/мин.

Получим: to = 0,05 мин.

12)

Определяем штучно-калькуляционное время:

![]()

где φк=1,72

– коэффициент, учитывающий вид станка и тип производства.

Получим: ![]()

2.

Развертывание.

1)

Исходные данные выполняемой операции:

материал заготовки АК4-1;

материал режущей части инструмента: быстрорежущая сталь Р6М5;

вид обработки: развертывание;

траектория движения инструмента: главное движение – вращательное.

условие выполнения операции: на операции производят развертывание отверстия

ø7,7 мм до ø8Н7(+0,015) на многоцелевом станке DMU-50.

2)

Определяем глубину резания t.

Глубина резания при сверлении определяется по формуле:

![]()

где D – диаметр полученного отверстия, мм;

d – диаметр предварительно подготовленного

отверстия, мм:

Получим: ![]()

3)

Выбираем подачу S.

Подача при развертывании алюминиевых сплавов (НВ≤170) разверткой из

быстрорежущей стали, при диаметре D=8мм: S=2,2мм/об.

При развертывании после черного с точностью по 7-му квалитету, вводят

поправочный коэффициент KОS=0,7.

Получим: S=2,2·0,7=1,5мм/об.

Принимаем подачу по станку: S=1,5мм/об.

4)

Определяем скорость резания V.

При развертывании скорость резания определяется по формуле:

где Cv=15,3;6

q=0,2;

m=0,3;

x=0,1;

y=0,5;

T=50мин – период стойкости инструмента.

Общий

поправочный коэффициент на скорость резания KV, учитывающий фактические условия резания:

![]()

где KMV=0,8 – коэффициент на обрабатываемый материал;

KИV=1 –

коэффициент на инструментальный материал;

KlV=0,85 – коэффициент, учитывающий глубину

резания

Получим: ![]()

Скорость

резания:

5) Определяем

частоту вращения шпинделя n (число оборотов), соответствующую

скорость резания.

Частота

вращения определяется по формуле:

,

,

Получим:

6) Рассчитанную

частоту вращения шпинделя сравниваем с рядом частот вращения шпинделя по

станку.

Принимаем

ближайшее значение nф=200мин-1.

7) Определяем

фактическую скорость резания Vф,

соответствующую частоте вращения шпинделя станка:

,

,

Получим:

8) Определяем

момент резания M.

Момент резания

рассчитывается по формуле:

,

,

где Cp = 40;

x =1;

y = 0,75;

Sz=0,15 – подача, мм на один

зуб инструмента;

z=10 – число зубьев развертки.

Получим:

9) Определяем

мощность резания N, необходимую для процесса резания и

сравниваем с мощностью выбранного станка.

Мощность

резания определяется по формуле:

Получим:

Мощность

станка: Nст=40кВт.

10)

Определяем основное технологическое время:

,

,

где L = 32 мм – путь, пройденный инструментом;

SM – минутная подача.

![]() ,

, ![]() мм/мин.

мм/мин.

Получим: to = 1,05 мин.

11)

Определяем штучно-калькуляционное время:

![]()

где φк=1,72

– коэффициент, учитывающий вид станка и тип производства.

Получим: ![]()

Режимы резания: описание и основные параметры. Правила расчета и корректировки скорости, подачи, глубины и силы резания. Необходимые формулы. Зависимость от характеристик оборудования и инструмента.

Режимы резания в механообработке — это совокупность рабочих параметров, определяющих, с какой скоростью, силой и на какую глубину происходит погружение резца в деталь в процессе удаления с ее поверхности слоя металла.

Их базовые значения определяются расчетным путем на основании геометрии режущей кромки инструмента и обрабатываемого изделия, а также скорости их сближения. На реальные процессы обработки металла оказывает влияние множество факторов, связанных с особенностями применяемого инструмента, станочного оборудования и обрабатываемого материала.

Поэтому для расчета технологических режимов резания применяются эмпирические формулы. А базовые значения входят в их состав вместе с такими справочными величинами, как группы поправочных коэффициентов, величина стойкости, параметры условий обработки и пр.

Режимы резания влияют не только на заданную точность и класс обработки изделия. От них зависит сила, с которой кромка инструмента воздействует на металл, что напрямую влияет на потребляемую мощность, уровень выделения тепла и скорость износа инструмента.

Поэтому расчет их параметров является одной из основных задач технологических служб предприятий. Несмотря на множество разновидностей металлорежущего оборудования и инструмента, в основе всей механообработки лежат единые закономерности.

Поэтому методики вычисления режимов резания унифицированы и систематизированы в три основные группы: для токарных работ, для сверления и для фрезерования. Все остальные виды расчетов являются производными.

Оглавление

- 1 Параметры при расчете режима резания

- 1.1 Скорость

- 1.2 Подача

- 1.3 Глубина

- 1.4 Сила

- 2 Как правильно рассчитать режим резания при сверлении

Параметры при расчете режима резания

Основной расчет режимов механообработки ведется на основании трех параметров: скорости резания (V), подачи (S) и глубины резания (t). Для получения практических значений этих параметров, которые можно будет использовать в производстве, на первом этапе определяют их расчетные величины.

После чего по ним с помощью эмпирических формул, справочных таблиц и данных из паспортов оборудования выполняют подбор технологических режимов резания, которые будут наилучшим образом соответствовать виду обрабатываемого материала, возможностям станка, а также типу и характеристикам инструмента.

От правильного расчета и выбора данных параметров зависит не только качество обработки, но и такие показатели, как производительность, себестоимость продукции и эксплуатационные расходы. Кроме того, сила воздействия на инструмент в процессе обработки влияет не только на скорость его износа, но и на состояние оснастки и приспособлений.

Следствием работы на слишком больших скоростях и подачах является недопустимая вибрация и повышенная нагрузка на узлы и механизмы оборудования. А это может привести не только к потере точности, но и к выходу станка из строя.

Как правило, режимы резания проверяют и корректируют при пробной обработке детали. Поэтому их выбор зависит не только от правильности расчетов, но и от опыта технолога и станочника.

Скорость

Временно́й цикл обработки детали состоит из трех базовых компонентов: подготовительно-заключительного, вспомогательного и основного времени. Последнее включает в себя все операции резания металла на заданных режимах. В силу особенностей механообработки основное время — это самая затратная составляющая цикла обработки детали.

При этом его величина, а следовательно, и себестоимость изделия напрямую зависят от скорости резания. Поэтому правильный подбор данного параметра важен не только с технологической, но и с экономической точки зрения.

В общем виде формула расчетной скорости резания выглядит так:

В указанной формуле значение параметра D зависит от вида обработки. Для токарной обработки это диаметр детали, для прочих видов — диаметр режущего инструмента (сверла, фрезы). Параметр n — это скорость вращения шпинделя в оборотах за минуту.

Таким образом происходит определение теоретической величины скорости резания, которая является исходной для последующих вычислений. В частности, она используется для расчета теоретической глубины резания, которая обозначается t. По причине того что реальная скорость резания зависит от множества факторов, ее вычисление осуществляется по эмпирической формуле, в которой единственной расчетной величиной является t:

Здесь Cv — это безразмерная константа, зависящая от различных аспектов обработки; T — нормативное время стойкости инструмента; t — глубина резания; Sо — подача; Кv — сводный коэффициент, являющийся произведением восьми поправочных коэффициентов.

Подача

Подача (обозначается S) — это путь, который проходит режущая кромка за условную единицу. В зависимости от вида механообработки подача может иметь разную размерность. Длина пройденного пути всегда измеряется в миллиметрах, но соотноситься она может либо с одним оборотом (в токарной обработке), либо с одной минутой (при сверлении и фрезеровании).

Таким образом, при сверлении — это величина перемещения кончика сверла в глубь поверхности за одну минуту (мм/мин.), а при токарных операциях — продольное или поперечное перемещение резца за один оборот детали (мм/об.).

В силу специфики отдельных чистовых операций для них используется такой параметр, как «подача на зуб», которая измеряется в мм/зуб. Ее применяют при работе с инструментом, имеющим несколько лезвий, а ее значение показывает, какой путь кромка (зуб) одного лезвия прошла за один оборот шпинделя.

Величину этого параметра также можно вычислить, разделив подачу инструмента за один оборот на количество режущих лезвий.

Поскольку подача напрямую зависит от паспортных параметров конкретного оборудования, ее значение, как правило, не рассчитывают, а выбирают из таблиц в соответствующих технологических справочниках.

Производительность металлорежущего оборудования напрямую зависит от величины подачи. Кроме того, она является базовым параметром для расчета основного времени обработки. Теоретически при мехобработке необходимо задавать предельно возможное значение подачи.

Но в этом случае вступают в силу ограничения по возможностям станочного оборудования и требования к классу чистоты.

Максимальные значения подачи применяют при обдирке и черновой обработке, а минимальные — при выполнении чистовых операций.

Глубина

Глубина резания — это толщина металла, снимаемого на единичный рабочий ход режущей кромки. Его величина зависит от конструкции режущей части инструмента и его прочностных параметров (в том числе предельной тангенциальной силы), а также мощности станка, твердости обрабатываемого материала и требований к чистоте поверхности.

Этот параметр является определяющим при расчете количества рабочих ходов лезвия для полного удаления припуска. Глубина резания обозначается латинской буквой t и измеряется в миллиметрах.

При обточке она равна разности радиусов детали до и после рабочего хода, а при сверлении — половине диаметра режущей части инструмента.

Сила

Процесс обработки детали режущим инструментом сопровождается возникновением пары сил. С первой силой, которая обозначается R, инструмент воздействует на поверхность детали, а вторая сила возникает в результате встречного сопротивления обрабатываемого материала.

Сила R является векторной суммой трех сил: осевой, тангенциальной и радиальной. Их векторы являются проекциями вектора силы R на оси X, Y, Z. На рисунке ниже представлено изображение векторов сил, возникающих при токарном точении.

При технологических расчетах используют не саму силу R, а ее составляющие. Из них самая значимая и большая по величине — эта тангенциальная сила Rz.

На практике она носит название сила резания, т. к. именно от нее зависит расход мощности и крутящий момент шпинделя. Силу резания вычисляют по эмпирическим формулам, данные для которых берут из справочных технологических таблиц.

Расчет для токарной обработки производится по следующей формуле:

Кроме константы Ср, степенных показателей подачи, глубины и скорости резания, в формулу расчета силы резания входит корректирующий коэффициент Кр. Он представляет собой произведение пяти поправочных коэффициентов, учитывающих особенности обработки различных материалов.

Для измерения сил резания в режиме реального времени применяют емкостные, индуктивные и тензометрические датчики. Последние являются самыми компактными и наиболее точными.

При их использовании на станках с ЧПУ сила резания может адаптивно увеличиваться или уменьшаться путем автоматической корректировки величины подачи и числа оборотов.

Это позволяет вести непрерывную обработку без вмешательства оператора, а также предотвращает поломку инструмента и уменьшает его износ.

Как правильно рассчитать режим резания при сверлении

При работе сверла на него воздействует та же совокупность сил, что и на токарный резец. Поэтому для расчета режимов резания при сверлении используется аналогичная методика, но со своей геометрией и соответствующими значениями параметров.

Силы Рz направлены в противоход главному движению и находятся в прямой зависимости от скорости резания (см. рис. ниже). Силы Рх, Рn и Рл воздействуют на конструктивные элементы сверла и определяют значение осевой силы (Ро), соответствующей силе привода станка.

Главные технологические параметры сверла — осевая сила и крутящий момент. Их определяют расчетным путем с помощью эмпирических формул:

Здесь Ср и См — это константы, значение которых зависит от вида сверления, а также свойств материалов и обрабатываемой детали; D — диаметр сверла и S — подача.

Корректирующий коэффициент Кр в данной формуле связан только с характеристиками материала детали.

Условия резания при сверлении гораздо сложнее, чем при токарной обработке, т. к. в этом случае значительно затруднен отвод стружки и тепла. Применение СОЖ дает намного меньший эффект в связи со сложностью подвода жидкости к зоне резания.

К тому же все факторы, которые оказывают влияние на процесс сверления, при подборе режимов по таблицам и формулам учесть невозможно.

Поэтому для проверки и корректировки технологических режимов, как правило, используют пробную обработку детали.

Правильный расчет режимов резания при сверлении производится по сложным формулам с использованием таблиц из технологических справочников.

А есть ли какой-нибудь упрощенный способ, основанный на количестве оборотов и виде материала сверла, который можно применять в повседневной практике? Если кто-нибудь может посоветовать такой расчет, поделитесь, пожалуйста, информацией в комментариях к данной статье.

В рычаге из стали 45 (σв = 750МПа) необходимо просверлить сквозное отверстие Ø 20HI2 (рис. 2.2).

Исходная заготовка — штампованная поковка без отверстия, массой 2,5 кг.

Станок вертикально-сверлильный модели 2HI35, Рабочая часть сверла из стали Р6М5.

Рис.2.4- Рычаг Рис.2.4- Рычаг |

Паспортные данные станка 2Н135: Наибольший диаметр обрабатываемого отверстия из стали — 35 мм; мощность двигателя — 4,5 кВт; КПД станка — 0,8. |

Частота вращения шпинделя (мин -1 ): 31,5; 45; 63; 90; 125; 180; 250; 355; 500; 710; 10004 1440.

Подача (мм/об): 0,1; 0,14; 0,2; 0,28; 0,4; 0,56; 0,8; 1,12; 1,6.

Максимальная осевая сила резания, допускаемая механизмом станка 1500кг (1500Н).

1. Глубина резания при сверлении в сплошном материале равна половине диаметра сверла t = D/2.

2. Выбираем сверло 20 мм нормальной заточки с подточкой перемычки (Нормальная-НП). Сверление производится с охлаждением.

3. Выбор подачи (таблица 1.11) (для 240…300 НВ), диаметра сверления 16…25 мм). Подача табличная — 0,23…0,32 мм/об. Принимаем среднее значение подачи, равное 0,27 мм/об.

4. По паспорту станка подача корректируется до Sст = 0,28 мм/об.

5. Проверку по максимальной осевой силе резания проводить не требуется, так как диаметр сверления меньше максимального 35 мм.

6. Скорость резания определяется по эмпирической зависимости.

При подстановке в расчетную формулу получаем:

V = (9,8 · 20 0,4 ) / (60 0,2 · 0,28 0,5 ) = (9,8 · 3,31) / (2,26 · 0,529) · 0,8 = 21,7 м/мин.

7. Частота вращения шпинделя:

n = (1000 · V) / (π · D) = (1000 · 21.7) / (3.14 · 20) = 345.5 мин -1 .

8. По паспорту станка пст = 355 мин -1 .

9. Действительная скорость резания Vд = (π · D · пст) / 1000 = (3,14 · 20 · 355) / 1000 = 22,3 м/мин.

Кр = Кмр = (σв / 750) п = (750/750) 0,75 = 1,0. Мкр = 10 ? 0,0345 х 20 2,0 х 0,28 = 10 х 0,0345 х 400 х 0,30 = 49,68 Н х м Nэ = (49,68 · 355) / 9750 = 1,8 кВт.

Потребная мощность 1,8 кВт и меньше мощности, развиваемой на шпинделе 4,5 · 0,8 = 3,6кВт.

Основное технологическое время на обработку отверстия:

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Увлечёшься девушкой-вырастут хвосты, займёшься учебой-вырастут рога 9844 —  | 7702 —

| 7702 —  или читать все.

или читать все.

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

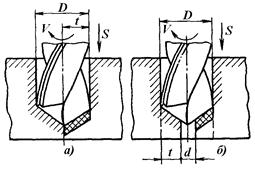

1) Глубина резания t, [мм]. При сверлении отверстий в сплошном материале за глубину резания принимают половину диаметра сверла:

а при рассверливании

где d – диаметр обрабатываемого отверстия, мм (рис. 2.3.7).

Рис. 2.3.7. Схемы сверления (а) и рассверливания (б)

2) Скорость резания V, [м/мин]. За скорость резания при сверлении принимают окружную скорость точки режущей кромки, наиболее удаленной от оси сверла. Скорость резания связана с диаметром сверла и частотой его вращения зависимостью:

где D – наружный диаметр сверла, мм; n – частота вращения сверла, об/мин.

Скорость резания при сверлении назначается по эмпирической зависимости:

,

,

где С – коэффициент, учитывающий конкретные условия обработки (обрабатываемый материал, вид обработки, и т. д.); T – стойкость сверла, мин; коэффициент К определяется по формуле К= К1 К2 К3, где К1 – учитывает качество обрабатываемого материала; К2 – учитывает вид инструментального материала; К3 – учитывает глубину сверления. Значения коэффициентов K, C, и показателей степени q, y, m приводятся в справочниках.

При рассверливании, а также зенкеровании и развертывании скорость резания назначается по формуле, в которой учитывается глубина резания:

.

.

3) Подача S, [мм/об] – равна осевому перемещению сверла за один оборот. При сверлении подачу на оборот назначают в зависимости от диаметра сверла и обрабатываемого отверстия D:

Подача на зуб определяется по формуле:

где z – число зубьев сверла.

Проверка элементов режима резания по мощности электродвигателя станкаРавнодействующую силы резания, действующей на отдельное режущее лезвие сверла, можно разложить по координатным осям на три составляющие: Px, Py и Pz. Составляющая Px действует вдоль оси сверла. В этом же направлении действует сила Pп на поперечную режущую кромку, а также сила трения Pл ленточки об обработанную поверхность. Сумма указанных сил, действующих вдоль оси сверла, называется осевой силой Pо. Радиальные силы Py, действующие на два лезвия сверла, взаимно уравновешивают друг друга, поскольку они равны по величине и противоположны по направлению. Крутящий момент Мк, преодолеваемый шпинделем станка, создается тангенциальной силой Pz, а вернее, парой сил, действующих на две режущие кромки сверла (рис. 2.3.8).

Проверка элементов режима резания по мощности электродвигателя станкаРавнодействующую силы резания, действующей на отдельное режущее лезвие сверла, можно разложить по координатным осям на три составляющие: Px, Py и Pz. Составляющая Px действует вдоль оси сверла. В этом же направлении действует сила Pп на поперечную режущую кромку, а также сила трения Pл ленточки об обработанную поверхность. Сумма указанных сил, действующих вдоль оси сверла, называется осевой силой Pо. Радиальные силы Py, действующие на два лезвия сверла, взаимно уравновешивают друг друга, поскольку они равны по величине и противоположны по направлению. Крутящий момент Мк, преодолеваемый шпинделем станка, создается тангенциальной силой Pz, а вернее, парой сил, действующих на две режущие кромки сверла (рис. 2.3.8).

Рис. 2.3.8. Силы, действующие на сверло

Значение осевой силы Pо, [Н] и крутящего момента Мк, [Н . м] определяют по эмпирическим формулам:

;

;  ,

,

где Сp, См – постоянные коэффициенты, характеризующие обрабатываемый материал и условия резания; x, y – показатели степеней; Кp, Км – поправочные коэффициенты на измененные условия резания (отличные от табличных). Все показатели и коэффициенты определяются из справочников.

Осевая сила и крутящий момент являются исходными данными для расчета сверла на прочность, а также узлов станка на жесткость.

Крутящий момент, кроме того, позволяет определить эффективную мощность, затрачиваемую на резание при сверлении:

Мощность электродвигателя станка потребуется большего значения с учетом КПД механизмов станка:

Нормирование сверлильной операции производится аналогично токарной операции по тем же самым формулам

| | | следующая лекция ==> | |

| Основные операции обработки заготовок на сверлильных станках | | | Фрезерование |

Дата добавления: 2014-01-07 ; Просмотров: 2522 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Страницы работы

Содержание работы

4 Расчет режимов резания

Расчет режимов резания ведется по наиболее нагруженному технологическому переходу рассматриваемой операции, т.е. такому технологическому переходу, при выполнении которого возникают наибольшие силы резания.

1) Исходные данные выполняемой операции:

материал заготовки АК4-1;

материал режущей части инструмента: быстрорежущая сталь Р6М5;

вид обработки: сверление;

траектория движения инструмента: главное движение – вращательное.

условие выполнения операции: на операции производят сверление отверстия ø7,7 мм на многоцелевом станке DMU-50.

2) Определяем глубину резания t.

Глубина резания при сверлении определяется по формуле:

где D – диаметр свела, мм.

3) Выбираем подачу S.

Подача при сверлении алюминиевых сплавов (НВ≤170) сверлом из быстрорежущей стали, при диаметре D=7,7мм: S=0,27мм/об.

Так как длина отверстия l -1 .

7) Определяем фактическую скорость резания Vф, соответствующую частоте вращения шпинделя станка:

,

,

Получим:

8) Определяем силы резания.

При сверлении осевую силу P рассчитывают по формуле:

KP= KMP=1 – коэффициент, учитывающий фактические условия обработки и зависящий только от обрабатываемого материала заготовки.

Получим:

9) Определяем момент резания M.

Момент резания рассчитывается по формуле:

,

,

KP= KMP=1 – коэффициент, учитывающий фактические условия обработки и зависящий только от обрабатываемого материала заготовки.

Получим:

10) Определяем мощность резания N, необходимую для процесса резания и сравниваем с мощностью выбранного станка.

Мощность резания определяется по формуле:

Получим:

Мощность станка: Nст=40кВт.

11) Определяем основное технологическое время:

,

,

где L = 32 мм – путь, пройденный инструментом;

,

,  мм/мин.

мм/мин.

12) Определяем штучно-калькуляционное время:

где φк=1,72 – коэффициент, учитывающий вид станка и тип производства.

Получим:

1) Исходные данные выполняемой операции:

материал заготовки АК4-1;

материал режущей части инструмента: быстрорежущая сталь Р6М5;

вид обработки: развертывание;

траектория движения инструмента: главное движение – вращательное.

условие выполнения операции: на операции производят развертывание отверстия ø7,7 мм до ø8Н7 (+0,015) на многоцелевом станке DMU-50.

2) Определяем глубину резания t.

Глубина резания при сверлении определяется по формуле:

где D – диаметр полученного отверстия, мм;

d – диаметр предварительно подготовленного отверстия, мм:

Получим:

3) Выбираем подачу S.

Подача при развертывании алюминиевых сплавов (НВ≤170) разверткой из быстрорежущей стали, при диаметре D=8мм: S=2,2мм/об.

При развертывании после черного с точностью по 7-му квалитету, вводят поправочный коэффициент KОS=0,7.

Принимаем подачу по станку: S=1,5мм/об.

4) Определяем скорость резания V.

При развертывании скорость резания определяется по формуле:

T=50мин – период стойкости инструмента.

Общий поправочный коэффициент на скорость резания KV, учитывающий фактические условия резания:

где KMV=0,8 – коэффициент на обрабатываемый материал;

KИV=1 – коэффициент на инструментальный материал;

KlV=0,85 – коэффициент, учитывающий глубину резания

Получим:

Скорость резания:

5) Определяем частоту вращения шпинделя n (число оборотов), соответствующую скорость резания.

Частота вращения определяется по формуле:

,

,

Получим:

6) Рассчитанную частоту вращения шпинделя сравниваем с рядом частот вращения шпинделя по станку.

Принимаем ближайшее значение nф=200мин -1 .

7) Определяем фактическую скорость резания Vф, соответствующую частоте вращения шпинделя станка:

,

,

Получим:

8) Определяем момент резания M.

Момент резания рассчитывается по формуле:

,

,

Sz=0,15 – подача, мм на один зуб инструмента;

z=10 – число зубьев развертки.

Получим:

9) Определяем мощность резания N, необходимую для процесса резания и сравниваем с мощностью выбранного станка.

Мощность резания определяется по формуле:

Получим:

Мощность станка: Nст=40кВт.

10) Определяем основное технологическое время:

,

,

где L = 32 мм – путь, пройденный инструментом;

,

,  мм/мин.

мм/мин.

11) Определяем штучно-калькуляционное время:

где φк=1,72 – коэффициент, учитывающий вид станка и тип производства.

Получим: