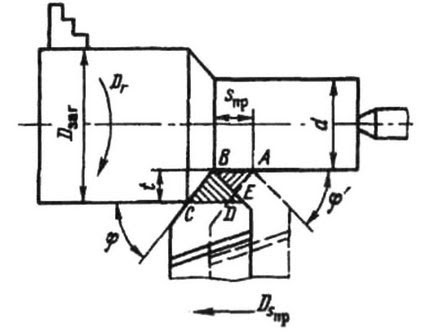

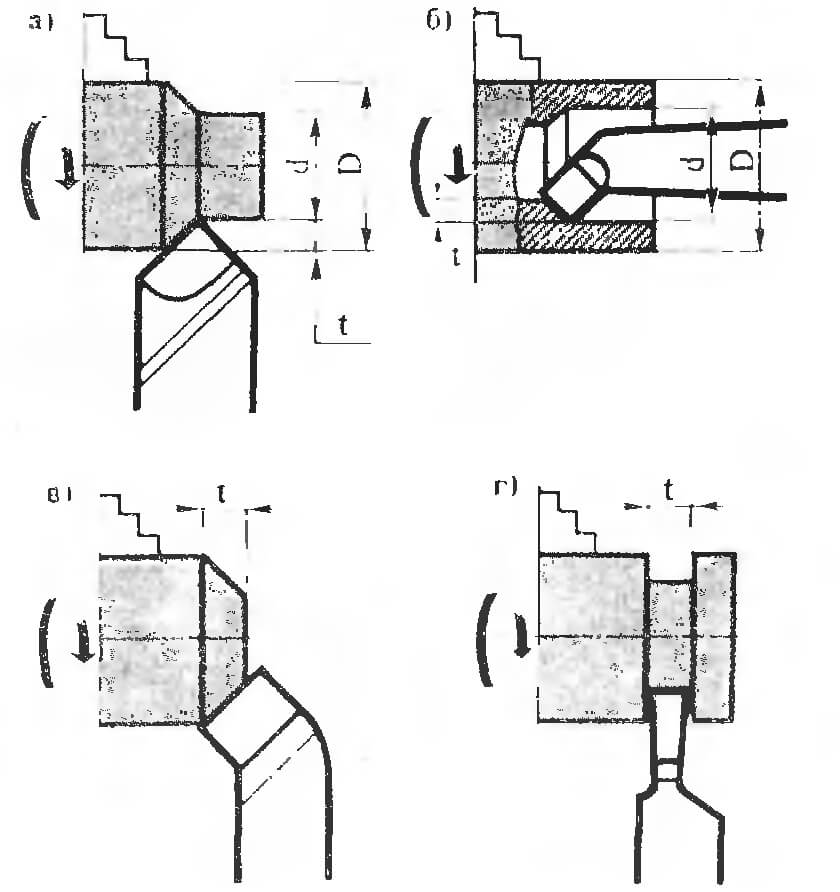

К основным элементам режима резания относят глубину, подачу и скорость резания. Рассмотрим схему резания при точении на примере обтачивания цилиндрической поверхности на токарном станке.

Глубина резания

t – глубина резания, величина снимаемого слоя металла, измеряемая перпендикулярно к обработанной поверхности и снимаемая за один проход режущего инструмента:

, мм;

где Dзаг – диаметр обрабатываемой поверхности, мм;

d – диаметр обработанной поверхности, мм;

Глубина резания t принимается обычно равной припуску. При чистовом проходе t должна быть не более 1…2 мм.

Рисунок 4.1 – Элементы резания и геометрия срезаемого слоя

Подача

Подача S – величина (путь) перемещения режущей кромки за один оборот обрабатываемой заготовки, либо за один ход заготовки или инструмента в направлении движения подачи, мм/об, мм/дв.ход.

Подачу назначают из условия обеспечения требуемой шероховатости обрабатываемой поверхности. Обычно работают на Sпр = (0,20…0,25) мм/об. Высокая чистота получается при работе на Sпр = 0,03…0,05 мм/об.

Эти параметры элементы режима резания t и S непосредственно влияют на размеры снимаемой стружки, так:

а – толщина срезаемого слоя, расстояние между двумя последовательными положениями главной режущей кромки за один оборот заготовки определяется а = S · sinφ;

в – ширина срезаемого слоя, расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания: в=t/sinφ.

Заштрихованная площадь называется площадью поперечного сечения срезаемого слоя F:

F = t · S = a · b, мм2.

Скорость резания

V – скорость резания, путь перемещения обрабатываемой поверхности заготовки относительно режущей кромки резца в единицу времени, м/мин.

, м/мин, м/с,

n – число оборотов заготовки/мин.

Если главное движение возвратно–поступательное, (например строгание), а скорости рабочего и холостого ходов различны, то скорость резания в м/мин находят по следующей зависимости

V = Lm(К=1)/1000,

где L – расчетная длина хода инструмента;

m – число двойных ходов инструмента в мин;

К – коэффициент показывающий отношение скоростей рабочего и холостого ходов.

Для повышения производительности процесса обработки V резания должна быть наибольшей. Однако, скорость резания ограничивается стойкостью режущей кромки инструмента, т.е.

или

, м/мин,

где Т – стойкость инструмента, т.е. способность сохранять в рабочем состоянии режущие кромки (до достижения критического критерия затупления hзкр);

Сv – коэффициент учитывающий конкретные условия обработки: физико-механические свойства обрабатываемого материала, качество поверхности заготовки, углы резца, условия охлаждения и т.д.;

хy и yv – показатели степени при глубине резания t и подаче S, точно также как и Сv указаны в нормативных справочниках по резанию. Для определения оптимальной скорости резания нужен экономический анализ, необходимо выяснить, что выгоднее – повышение скорости резания или повышение стойкости инструмента. Например, расчетами или опытами выявлено, что при скоростях резания

| V, м/с | 1,2 | 1,5 | 1,7 | 2,0 |

| Т, сек | 425 | 166 | 100 | 33 |

Анализируя эти результаты можно отметить, что увеличение скорости резания на 25% приводит к снижению стойкости резца почти в три раза. Поэтому нужно учитывать, что по времени выгоднее – увеличение скорости или сохранение стойкости? В справочниках имеются рекомендуемые скорости резания V для данных конкретных условий обработки. При назначении V учитывают ее влияние на шероховатость поверхности, которая оказывает существенное влияние на износостойкость рабочих поверхностей детали, ее усталостную и коррозионную стойкость, а также на коэффициент полезного действия машин.

Шероховатость – один из показателей качества поверхности оценивается высотой, формой, направлением неровностей, включающая выступы и впадины на поверхности деталей, характеризующиеся малыми шагами т.е.

Она характеризуется тремя высотными параметрами Ra, Rr, Rmax двумя шаговыми Sm, S и относительной опорной длиной tр.

На шероховатость влияют режим резания, геометрия инструмента, вибрации, физико-механические свойства материала заготовки.

По современным представлениям сила трения Fт включает силу молекулярного взаимодействия контактирующих поверхностей и силу сопротивления их перемещению вследствие зацепления неровностей.

При благоприятном профиле износостойкость детали выше за счет меньшей величины контактных напряжений. Необходимо иметь ввиду, что усталостные разрушения вызываются знакопеременными нагрузками и трещины при этом развиваются с поверхности, причем в местах наиболее напряженных, т.е. во впадинах, где высокая степень пластического деформирования.

Следовательно скорость резания назначается таким образом, чтобы через определенное время (период стойкости Т) резец износился до значения критерия h3. Так Т = 30…60 мин для резцов из быстрорежущей стали и Тmax = 90 мин – для резцов с напаянными твердыми сплавами.

Пример

Для определенных условий обработки на токарно-винторезном станке модели IК62 определим значения теоретической скорости резания Vт:

Значения Сv = 5640 и 1500, m = 0,8, Хv = 0,55 и Уv = 0,55 приняты из справочных нормативных материалов по резанию.

Необходимо отметить, что скорость резания не оказывает существенного влияния на шероховатость, как значение подачи.

По паспортным данным станка IК62 определяем фактическую скорость резания Vд.

Расчетная частота вращения шпинделя, пр (для Vт = 120 м/мин):

мин–1.

На станке Vт – теоретическая скорость резания для данных условий обработки, м/мин; Dз – диаметр заготовки, мм.

Машинное время обработки определяется по формуле

мин,

где l – длина заготовки, мм;

l2 – длина перебега, по нормативным таблицам: для глубины резания

мм, l2 = 2 мм,

где d – диаметр, обработанной поверхности;

l1 – длина врезания

где φ – главный угол в плане проходного резца, примем равным 60°.

S – продольная подача резца за один оборот заготовки. Теоретическое значение подачи S = 0,6 мм/об заменяем величиной ближайшей подачи, имеющейся на станке IК62, т.е. S = 0,61 мм/об.

Мощность Nр, затрачиваемую на процесс резания, при силе резания Рz = 300 кГ определяем по формуле

кВт.

Необходимая мощность электродвигателя для выполнения заданного режима обработки

кВт,

где η – коэффициент полезного действия (кпд), равный 0,75.

Коэффициент загрузки станка IК62 для указанной обработки, при мощности его электродвигателя Nст = 10 кВт.

К параметрам процесса резания относят основное (технологическое) время обработки – время, затрачиваемое непосредственно на процесс изменения формы, размеров и шероховатости обрабатываемой поверхности заготовки.

При токарной обработке цилиндрической поверхности основное (машинное) время и элементы режима резания связаны зависимостью

где Li = l + l1 + l2 – путь режущего инструмента относительно заготовки в направлении подачи ( l – длина обрабатываемой поверхности, мм; l1 = t·ctgφ – величина врезания резца, мм; l2 = 1–3 мм выход резца (перебег)), i =H/t число рабочих ходов резца, необходимое для снятия материала, оставленного на обработку (Н – толщина удаляемого слоя металла, мм).

В целом штучное время состоит

Тшт = То + Тв + Тоб + Тп,

где Тв – вспомогательное время необходимое для выполнения действий, связанных с подготовкой к процессу резания (подвод и отвод инструмента, установка и снятие заготовки и т.д.);

Тоб – время обслуживания рабочего места, оборудования и инструмента в рабочем состоянии;

Тп – время на отдых и естественные потребности, отнесенное к одной детали.

Режимом

резания

называют

совокупность глубины резания, подачи,

скорости резания и периода стойкости

инструмента.

Рациональным

режимом резания называют такой, который

при выполнении всех требований,

предъявляемых к качеству обрабатываемой

детали, обеспечивает при минимальной

себестоимости операции максимально

возможную производительность.

Производительность

обработки характеризуется основным

технологическим временем.

Исходные

данные:

–

вид операции (продольное точение,

подрезка торца, растачивание отверстия);

–

исходные размеры заготовки и требуемые

размеры детали (D,

d, L, l, h);

–

качество обработанной поверхности

(параметры шероховатости Ra,

Rz);

–

материал заготовки (марка, НВ

для чугуна и в

для стали, вHB/3);

–

модель токарного станка (16К20, 16Б16П);

–

режущий инструмент (тип токарного резца,

материал, геометрия, размеры).

Необходимо:

–

назначить режим резания (t,

S, T, v);

–

определить основное время (To).

1. Глубина резания t

Глубина

резания назначается по исходным данным.

Максимально возможная глубина резания

равна припуску h,

оставленному на обработку. Если нет

ограничений по точности обработки, то

весь припуск срезают за один проход. В

противном случае припуск разбивают на

черновые и чистовой проходы.

Таблица

2

|

Вид |

Шероховатость, |

Глубина |

|

|

Ra |

Rz |

||

|

Черновая |

80 |

320 |

t |

|

Получистовая |

10 |

40 |

0,5 |

|

Чистовая |

2,5 |

10 |

0,1 |

Примечание.

При

работе на универсальных станках средней

мощности даже при отсутствии ограничений

по точности обработки, максимальная

глубина резания не должна превышать

при точении 810

мм.

2. Подача s

По

установленной глубине резания по

таблицам справочника выбирают

максимальную, технологически допустимую

величину подачи. Максимально допустимая

подача, как правило, ограничивается:

при

черновой

обработке:

–

эффективной мощностью или крутящим

моментом;

–

прочностью слабого звена механизма

подачи станка;

–

жесткостью обрабатываемой детали;

–

прочностью и жесткостью инструмента;

при

чистовой

обработке:

–

шероховатостью обработанной поверхности.

Выбранная

подача корректируется по кинематическим

данным станка с учетом направления

перемещения суппорта. По станку

принимается ближайшее к табличному

ме́ньшее

значение подачи.

3. Стойкость инструмента т

Средние

значения периода стойкости инструмента,

разработанные с учетом себестоимости

обработки, определяются типом оборудования.

Таблица

3

|

Оборудование |

Стойкость |

|

Станки |

45 |

|

Станки |

15 |

4. Скорость резания V

По

выбранным глубине резания и подаче

определяют допустимую скорость резания

при заданной стойкости инструмента:

где

.

,

–

выбираются по справочнику в зависимости

от условий обработки.

Коэффициенты

Kv

характеризуют:

–

материал детали;

–

качество поверхности;

–

материал инструмента;

–

угол ;

–

вид обработки.

Таблица

4

|

Вид |

Отношение |

|

|

Продольное |

1,0 |

1,0 |

|

Поперечное |

0,0-0,4 0,5-0,7 0,8-1,0 |

1,24 1,18 1,04 |

|

Отрезание |

0 |

1,0 |

|

Прорезание |

0,5-0,7 0,8-0,95 |

0,96 0,84 |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

К элементам резания относят глубину, подачу и скорость резания (рис. 252).

Рис. 252. Элементы резания при токарной обработке.

Глубиной резания называют величину снимаемого слоя

металла между обрабатываемой и обработанной поверхностями,

измеряемую перпендикулярно последней и снимаемую за один проход режущего

инструмента. Глубина резания измеряется в миллиметрах и обозначается буквой t.

При точении глубина резания определяется как полуразность диаметров до и после

прохода резца, т. е.

t = D3 – d/2 мм.

Подача — величина перемещения режущего лезвия резца в направлении

вспомогательного движения за один оборот обрабатываемой заготовки (об/мм). При

обтачивании различают подачу продольную Sпp (по направлению оси центров станка),

поперечную Sп (перпендикулярно к оси центров станка) и наклонную Sп (под углом к

оси центров станка, например, при обтачивании конической поверхности).

Скорость резания — путь перемещения обрабатываемой

поверхности заготовки относительно режущего лезвия резца в единицу времени.

Скорость резания обозначается буквой V и измеряется в м/мин. На рис. 252

показано исходное положение и пунктиром новое положение резца в результате

перемещения его за один оборот заготовки на величину подачи — S мм/об.

Заштрихованную площадь называют площадью поперечного сечения срезаемого слоя.

Размер b обозначает ширину, размер a — толщину срезаемого слоя.

Ширина срезаемого слоя b — расстояние между Обрабатываемой и обработанной

поверхностями, измеренное по поверхности резания. Она равна проекции рабочей

длины режущего лезвия резца на основную плоскость.

Толщина срезаемого слоя а — расстояние, измеренное в направлении,

перпендикулярном к ширине срезаемого слоя, между двумя последовательными

положениями главного режущего лезвия за один оборот заготовки.Как видно из рис.

252, площадь поперечного сечения срезаемого слоя для резцов с прямолинейным

режущим лезвием определяется по формуле

f = ab = tS мм2.

Режимы резания при токарной обработке и точении: таблицы формул, расчет подачи и скорость

25.08.2020

Подготовимся к проведению одной из наиболее распространенных операций. Рассмотрим расчет подачи и режимов резания при токарной обработке. Его важность сложно переоценить, ведь если он проведен правильно, то помогает сделать техпроцесс эффективным, снизить себестоимость производства, повысить качество поверхностей деталей. Когда он выбран оптимально, это самым положительным образом влияет на продолжительность работы и целостность инструментов, что особенно важно в перспективе длительной эксплуатации станков с поддержанием их динамических и кинематических характеристик. И наоборот, если его неверно выбрать и взять не те исходные показатели, ни о каком высоком уровне исполнения продукции говорить не придется, возможно, вы даже столкнетесь с браком.

Режимы резания: что это такое

Это целый комплекс характеристик, задающих условия проведения токарной операции. Согласно технологическим маршрутам, обработка любого элемента (особенно сложного по форме) проводится в несколько переходов, для каждого из которых требуются свои чертежи, размеры и допуски, оборудование и оснастка. Вычислив и/или подобрав все эти параметры один раз для первой заготовки, в дальнейшем вы сможете подставлять их по умолчанию – при выпуске второй, пятой, сотой детали – и таким образом минимизируете время на подготовку станка и упростите контроль качества, то есть оптимизируете процесс производства.

В число основных показателей входит глубина, скорость, подача, в список дополнительных – масса объекта, припуски, частота, с которой вращается шпиндель, и в принципе любая характеристика, влияющая на результат обработки. И важно взять те из них, что обеспечат лучшую итоговую точность, шероховатость и экономическую целесообразность.

Есть несколько способов провести расчет режимов резания при точении:

- • аналитический;

- • программный;

- • табличный.

Первый достаточно точный и до появления мощной компьютерной техники считался самым удобным. По нему все вычисления осуществлялись на основании паспортных данных оборудования: мощность двигателя, частоту вращения шпинделя и другие показатели подставляли в уже проверенные эмпирические выражения и получали нужные характеристики.

С разработкой специализированного ПО задача калькуляции существенно упростилась – все операции выполняет машина, быстрее человека и с гораздо меньшей вероятностью совершения ошибок.

Когда под рукой нет компьютера или формул, зато есть опыт, можно определить подходящие критерии на основании нормативных и справочных данных из таблиц. Но для этого необходимо учитывать все изменения значений, даже малейшие, что не всегда удобно в условиях производства.

Особенности определения режимов резания при точении

В первую очередь нужно выбрать глубину обработки, после нее – подачу и скорость. Важно соблюсти именно такую последовательность – в порядке увеличения степени воздействия на инструмент. Сначала вычисляются те характеристики, которые могут лишь минимально изменить износ резца, в конце те, что влияют на ресурс по максимуму.

Параметры следует определять для предельных возможностей оборудования, в обязательном порядке учитывая размеры, металл исполнения, конструкцию инструмента.

Важным пунктом является нахождение подходящей шероховатости. Плюс, правильнее всего взять лезвие под конкретный материал, ведь у того же чугуна одна прочность и твердость, а у алюминия – совсем другая. Не забывайте также, что в процессе происходит нагрев детали и возрастает риск ее деформации.

Выбор режима резания при точении на токарном станке продолжается установлением типа обработки. Какой она будет, черновой или чистовой? Первая грубая, для нее подойдут инструменты, выполненные из твердых сталей и способные выдержать высокую интенсивность техпроцесса. Вторая тонкая, осуществляется на малых оборотах, со снятием минимального слоя металла.

Глубина определяется количеством проходов, за которые убирается припуск. Подача представляет собой расстояние, преодолеваемое кромкой за вращение заготовки, и может быть одного из трех типов:

- • минутная;

- • на зуб;

- • на оборот.

Скорость в значительной степени зависит от того, какая именно операция выполняется, например, при торцевании она должна быть высокой.

Характеристики режимов резания

Прежде чем подробно рассмотреть все основные параметры, скажем еще несколько слов о методах вычислений. Точнее, о том, как от графики перешли к аналитике и компьютеризации.

По мере совершенствования производства даже самые подробные таблицы оказывались все менее удобными: столбцы, колонки, соотношения – на изучение этого и поиск нужного значения уходило огромное количество времени. И это при том, что основные показатели связаны между собой, и уменьшение/увеличение одного из них провоцировало менять остальные.

Установив столь очевидную зависимость, инженеры стали пользоваться аналитическим способом, то есть продумали эмпирические формулы, и начали подставлять в них частоту вращения шпинделя, мощность силового агрегата и подачу и находить нужные характеристики. Ну а развитие компьютеров и появление вычислительного ПО серьезно упростило задачу и защитило итоговые результаты от ошибок человеческого фактора.

Схема расчетов режима резания на токарном станке

Порядок действий следующий:

- • Выбираете, каким инструментом будете пользоваться в данной ситуации; для хрупких материалов подойдет лезвие со сравнительно небольшими показателями прочности, но для твердых – с максимальными.

- • Определяете толщину снимаемого слоя и число проходов, исходя из актуального метода обработки. Здесь важно обеспечить оптимальную точность, чтобы изготовить изделие с минимальными погрешностями геометрических габаритов и поверхностей.

Теперь переходим к рассмотрению конкретных характеристик, играющих важную роль, и к способам их практического нахождения или изменения.

Глубина резания при токарной обработке на станке

Ключевой показатель для обеспечения качества исполнения детали, показывающий, сколько материала нужно убрать за один проход. Общее количество последних вычисляется с учетом следующего соотношения припусков:

- • 60% – черновая;

- • от 20 до 30% – смешанная;

- • от 10 до 20% – чистовая.

Также свою роль играет то, какая форма у заготовки и что за операция выполняется. Например, при торцевании рассматриваемый параметр приравнивается к двойному радиусу предмета, а для цилиндрических деталей он находится так:

k = (D-d)/2, где:

- D и d – диаметры, начальный и итоговый соответственно;

- k – глубина снятия.

Если же изделие плоское, используются обычные линейные значения длины – 2, 1-2 и до 1 мм соответственно. Здесь же есть зависимость от поддерживаемого класса точности: чем он меньше, тем больше нужно совершить подходов для получения результата.

Как определить подачу при точении

Фактически она представляет собой то расстояние, на которое резец передвигается за один оборот, совершаемый заготовкой. Наиболее высока она при черновой обработке, наименее – при чистовой, когда действовать следует аккуратно, и в дело также вступает квалитет шероховатости. В общем случае ее делают максимально возможной (для операции) с учетом ограничивающих факторов, в числе которых:

- • мощность станка;

- • жесткость системы;

- • стойкость и ресурс лезвия.

При фрезеровании отдают предпочтение варианту «на зуб», при зачистке отверстий – рекомендованному для текущего инструмента, в учебных целях – самую распространенную, то есть 0,05-0,5 об/мин.

Формула расчета подачи при точении, связывающая между собой все ее виды, выглядит так:

SM = S*n = SZ*Z*n, где:

n – частота вращения резца,

Z – число зубцов.

Для упрощения вычислений можно брать данные отсюда:

|

Диаметр, заготовки, мм |

Размер инструмента, мм |

Подача, мм/об, с выбранной глубиной резания, мм |

||||

|

до 3 |

3-5 |

5-8 |

8-12 |

от 12 |

||

|

Для стали |

||||||

|

до 20 |

16х25-25х25 |

0,3-0,4 |

– |

|||

|

20-40 |

0,4-0,5 |

0,3-0,4 |

– |

|||

|

40-60 |

16х25-25х40 |

0,5-0,9 |

0,4-0,8 |

0,3-0,7 |

– |

|

|

60-100 |

0,6-1,2 |

0,5-1,1 |

0,5-0,9 |

0,4-0,8 |

– |

|

|

100-400 |

0,8-1,3 |

0,7-1,2 |

0,6-1 |

0,5-0,9 |

– |

|

|

400-500 |

20х30-40х60 |

1,1-1,4 |

1-1,4 |

0,7-1,2 |

0,6-1,2 |

0,4-1,1 |

|

500-600 |

20х30 |

1,2-1,5 |

1-1,4 |

0,8-1,3 |

0,6-1,3 |

0,4-3,2 |

|

Для чугуна |

||||||

|

до 20 |

16х25-25х25 |

– |

||||

|

20-40 |

0,4-0,5 |

– |

||||

|

40-60 |

16х25-25х40 |

0,6-0,9 |

0,5-0,8 |

0,4-0,7 |

– |

|

|

60-100 |

0,8-1,4 |

0,7-1,2 |

0,6-1 |

0,5-0,9 |

– |

|

|

100-400 |

1-1,3 |

0,9-1,4 |

0,8-1,1 |

0,6-0,9 |

||

|

400-500 |

20х30-40х60 |

1,3-1,6 |

1,2-1,5 |

1,1-1,3 |

0,8-1 |

0,7-0,9 |

|

500-600 |

20х30 |

1,5-1,8 |

1,2-1,6 |

1-1,4 |

0,9-1,2 |

0,8-1 |

Если операции осуществляются под серьезными ударными нагрузками, выбранное значение необходимо помножить на 0,85. Если металлом детали является жаропрочная конструкционная сталь, следует ограничиться 1 мм/об.

Расчет скорости резания при токарной обработке

Это показатель с сильнейшим влиянием, зависящий от следующих факторов:

- • тип работы;

- • вид используемого инструмента;

- • материал исполнения заготовки.

Так, торцы отрезаются так быстро, как только возможно, в то время как сверление выполняется уже гораздо медленнее. Для решения стандартных задач параметр можно без труда вычислить, умножив диаметр будущего изделия на число оборотов в минуту и на тт, а затем разделив на поправочный коэффициент в 1000. Для упрощения можно воспользоваться специальным программным обеспечением.

Но если под рукой нет компьютера с установленным ПО или даже калькулятора, есть альтернативный вариант – уже подсчитанная скорость резания при точении из таблицы (ее мы отдельно приведем ниже). Также представим вашему вниманию две формулы – чтобы вы могли воспользоваться любой из них на основе уже имеющихся значений, а после обратили свое внимание на нормированные показатели.

Проверка принятых характеристик

Оборудование необходимо эксплуатировать подходящим образом – это нужно не только для производительности, но и с точки зрения эксплуатации.

Допустим, что вы остановились на каких-то значениях, что предпринять дальше? Прежде чем настраивать по ним станок, необходимо убедиться, что они правильные, так сказать, подтвердить правильность выбора режимов резания при токарной обработке.

Для этого нужно лишь заглянуть в паспорт оборудования и свериться с рекомендованными параметрами. Нормированные показатели должны быть выше тех, что взяли вы. Если это условие не выполняется, следует скорректировать величины, иначе техника вполне может выйти из строя в процессе изготовления деталей.

Какой инструмент использовать

Такой, что обеспечит:

- • необходимую форму и геометрические параметры заготовки;

- • достаточное качество готовой поверхности;

- • технологичность и безопасность процесса выпуска;

- • минимальные энергетические затраты при хорошей производительности;

- • экономичный расход дорогих и/или редких материалов;

- • ремонтопригодность изделия.

Выше мы уже писали, что длина обработки (резания) и подача на оборот при точении зависят лезвия, поэтому его тоже нужно рассмотреть подробнее. Сделаем это прямо сейчас, сгруппировав все разнообразие вариантов по главным признакам и выделив их особенности.

Классификация инструментов

Разделить их можно по трем показателям, каждый из которых оказывает достаточно сильное влияние на результаты проведения операций. Если установить неподходящий, это обернется недостаточной продуктивностью труда, ухудшением точности, повышением износа функциональных узлов или даже нарушением техники безопасности. Поэтому так важно правильно определиться и использовать то, что подходит для станка.

По способу обработки

Чтобы вам было проще выбирать рекомендуемые режимы резания при точении, таблицы составлены для таких разновидностей лезвий:

- • проходные;

- • резьбовые;

- • галтельные;

- • расточные;

- • фасонные;

- • резьбовые;

- • прорезные;

- • подрезные;

- • отрезные.

Между собой они различаются формой, размерами и исполнением кромок.

По материалу рабочей части

Они бывают:

- инструментальные;

- быстрорежущие;

- минералокерамические;

- твердосплавные – одно-, двух- и трехкарбидные (вольфрамовые, титановольфрамовые и титанотанталовольфрамовые соответственно).

Конкретный вариант подбирается, исходя из твердости поверхности детали – понятно, что он должен быть еще прочнее, чтобы не разрушаться при механическом контакте, а снимать стружку.

По исполнению

Есть один момент, о котором стоит помнить, выбирая любой параметр, например, обороты токарного станка по металлу: таблица составлена сразу для всех видов инструмента. При этом конструкция у него может быть:

- сборная;

- цельная;

- комбинированная.

У каждого типа свои преимущества. Первый отличается наибольшей ремонтопригодностью, ведь можно заменить лишь один деформированный элемент, а не весь резец. Зато второй гораздо лучше выдерживает повышенные нагрузки, так как равномерно воспринимает все силовые воздействия. Третий же сочетает в себе преимущества двух предыдущих, но стоит дороже всего.

Определяться вам, в зависимости от характера и твердости поверхности, точности снятия слоя, тех геометрических параметров, которые нужно получить в результате.

Формула подачи и режимов резания при токарной обработке

Для вычислений воспользуйтесь следующим выражением:

Vt = n x f (мм/мин), где:

- n – частота вращения;

- f – величина подачи на 1 оборот.

Также есть другие полезные соотношения, например, для нахождения эффективной мощности:

N (э) = (PZ x V)/(1020 x 60), причем:

P (z) – это максимальная нагрузка (тангенциальная сила), и она в свою очередь представлена в виде:

P (z) = 10Ср x t1 x S2 x V3 x Kp

Зная все эти величины, можно определить необходимую производительность станка:

N (п) = N(э)/η,

где η представляет собой заложенный заводом-изготовителем КПД (коэффициент полезного действия) оборудования.

Для выяснения оптимальной скорости резания при токарной обработке таблица необязательна – нужный показатель не составляет труда найти по следующей формуле:

VC = (DC x π x n)/1000 м/мин, где:

- DC – двойной радиус детали;

- n – частота вращения.

Или в качестве альтернативы можно воспользоваться таким соотношением:

- • V = CV/((T1 x t2 x S3) x KV, в котором:

- • T – стойкость инструмента;

- • CV – коэффициент, применяемый как к заготовке, так и к лезвию;

- • 1, 2, 3 – параметры степеней;

- • KV – поправочное значение, зависящее от материала кромки, качества (точности) и особенностей поверхностного слоя.

Опять же, все полученные данные нужно сверить со стандартным рядом, актуальным для имеющегося станка, и убедиться, что они разница между ними не больше 5% и что они не превышают нормированные значения.

Таблица режимов резания при токарной обработке на станке

|

Материал |

Операция |

Показатели степени |

СР |

|||

|

Детали |

Лезвия |

n |

x |

y |

||

|

Сталь конструкционная |

Твердая |

Наружное растачивание |

-0,15 |

1 |

0,75 |

300 |

|

Прорезание и отрезание |

0 |

0,72 |

0,8 |

408 |

||

|

Быстрорежущая |

Наружное растачивание |

0 |

1 |

0,75 |

200 |

|

|

Прорезание и отрезание |

0 |

1 |

1 |

247 |

||

|

Чугун серый |

Твердый сплав |

Наружное растачивание |

0 |

1 |

0,75 |

92 |

|

Быстрорежущая сталь |

Прорезание и отрезание |

– |

1 |

1 |

158 |

|

|

Чугун кованый |

Твердый сплав |

Наружное растачивание |

0 |

1 |

0,75 |

81 |

|

Прорезание и отрезание |

– |

1 |

1 |

139 |

Теперь вы понимаете, насколько важно верно определить параметры эксплуатации оборудования. Хорошо, что это не будет проблемой теперь, когда вы знаете, как рассчитать режимы резания при токарной обработке. А станок, который эффективно решит любые ваши производственные задачи, вы всегда можете заказать у ижевского производителя – завода «Сармат».

Токарная обработка заготовки – это очень точный и деликатный процесс, во время которого очень важно точно рассчитывать все параметры. Сегодня мы поговорим о том, как всего одной формулой можно вычислить правильную глубину резания при этой процедуре, а также немного расскажем о таких понятиях из фрезерного дела, как подача заготовки и скорость резания. Если перед этим Вы хотите узнать про виды токарной обработки и про то, чем они отличаются друг от друга, пройдите по этой ссылке…

Формула вычисления глубины резания

t=D-d/2 мм

Немного по-другому рассчитывается глубина резания при растачивании. Для ее вычисления нужно отнять от величины диаметра отверстия после обработки диаметр отверстия до обработки и тоже разделить полученное число на два.

При отрезании и прорезании канавок глубина резания обычно равна ширине получаемой канавки.

Подача заготовки

Скорость подачи заготовки вычисляется для одного ее оборота вокруг своей оси. Она равняется величине перемещения режущей кромки в направлении движения подачи и измеряется в мм/об. Различают перпендикулярную, продольную и наклонную подачи заготовки, в зависимости от ее формы. Последняя применяется для конических поверхностей.

Определение скорости резания

Скорость резания или скорость движения резца (v) находится в зависимости от скорости вращения заготовки (n) и ее диаметра (D). При этом, чем больше диаметр, тем выше должна быть скорость резания (при равном количестве оборотов заготовки).

Сама скорость резания вычисляется по формуле:

v=πDn/1000 м/мин*

*π = 3,14

При использовании материала ссылка на сайт www.ntc-bulat.ru обязательна!