Годовая производственная программа предприятия – 100 тыс. деталей.

Масса детали – 2,5 кг.

Технологические отходы 240 гр.

Определите норму расхода материалов на одну деталь, общую потребность в материалах, вычислите коэффициент использования материала.

Решение:

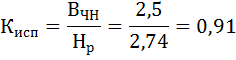

Норма расхода материалов на одну деталь равна:

Нр = Вчн + Ов + Пб = 2,5 + 0,24 + 0 = 2,74

Вчн – чистый вес (расход) материала на изделие,

Ов – отходы возвратные,

Пб – потери безвозвратные.

Общая потребность в материалах:

2,74 × 100 000 = 274 000

Коэффициент использования материала определяется как отношение веса готового изделия к общему расходу материала на единицу продукции или весу заготовки:

Коэффициент

использования материала вычисляется

по следующей формуле :

(2.5)

,где:

– масса

детали,

кг;

– расход

материала на одну заготовку с учетом

технологических потерь, кг.

Масса

детали и заготовки вычисляется по

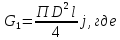

следующей формуле:

, кг (2.6)

,где:

– объем,

;

–

плотность стали 45, (7830

.)

Объем

цилиндрической фигур высчитывается

через формулу:

, м

3

(2.7)

Расход

материала на одну заготовку с учетом

технологических потерь :

,кг

(2.8)

Годовая

экономия материала от выбранного метода

получения заготовки с учетом технологических

потерь :

,

кг (2.9)

,где

– расход материала на одну деталь при

штамповке получения заготовки, кг;

–

программа выпуска деталей, шт.

Стоимость

заготовки :

, тг

(2.10)

где:

– цена 1 кг материала заготовки, тг;

– цена

1 т отходов материала,

тг.

Необходимо

отметить, что масса детали была ранее

рассчитана с помощью размеров детали

и сошлась с цифрой, полученной в КОМПАС

3D.

В итоге масса равна 1,35 кг.

Далее

находится объем заготовки, которая была

получена методом штамповки. Разбиваем

заготовку на несколько простых фигур

(рисунок 4)

Рисунок

4 – схема определения объема заготовки

(штамповка)

Объем

заготовки вычислим таким же образом,

только с учетом припусков:

(2.11)

Использую

формулу (2.7) определяем объем каждой

составной части заготовки:

Далее

находим общий объем заготовки:

=

+

=234993,7

м3

Вычислим

массу заготовки (штамповка) с учетом

припусков по формуле (2.6):

Вычислим

расход материала на одну заготовку с

учетом технологических потерь по формуле

(2.8).

Для

штамповки:

где:

– технологические потери (для объемной

горячей штамповки составляет 10).

Вычислим

коэффициент использования материала

по формуле (2.5).

Для

штамповки:

Определим

годовую экономию материала от выбранного

метода получения заготовки с учетом

технологических потерь по формуле

(2.9):

Вычислим

стоимость одной заготовки по формуле

(2.10):

Цена

на лист стальной горячекатанный

сталь 25 ХГТ – 219тг кг

https://satu.kz/p14224697-stalnoj-list-tolstolistovoj;all.html

Почему

лист .Я В конце прикреплю табл с ценами

Для

штамповки:

Это нужно в конец разделаВыводы!!!

1.В

данном разделе было проведено обоснование

выбора заготовки, 2.Определены общие

припуски, размеры заготовки с допусками,

3.Расчитаны коэффициенты использования

материала при использовании в качестве

заготовки штамповки и сортового

материала,

4.годовая

экономия материала, экономический

эффект на годовую производственную

программу выпуска деталей без учета

технологических потерь и экономический

эффект в денежном выражении на годовую

производственную программу выпуска

изделия при получении заготовки

штамповки.

Соседние файлы в папке Новая папка

- #

17.02.2023160.94 Кб14 Тиски станочные винтовые самоцентрирующие.cdw

- #

17.02.2023107.88 Кб14.1 Корпус.cdw

- #

17.02.202390.79 Кб04.2 Губка.cdw

- #

17.02.202388.1 Кб04.3 Каретка.cdw

- #

17.02.202379.1 Кб04.4 Винт.cdw

- #

- #

17.02.202352.22 Кб0к тех процессу.cdw

- #

17.02.2023375.65 Кб1Общий вид.cdw

Коэффициент использования материала (сокращённо КИМ, в металлургической отрасли иногда расшифровывается как коэффициент использования металла) это одна из характеристик производственного процесса. Он представляет собой количество материала (объём или массу) в готовом изделии делёную на общее количество материала, пошедшее на изготовление изделия. Данный коэффициент по понятным причинам не может быть больше единицы, впрочем, и единице он практически никогда не равен. Также существует обратная величина – выход годного – представляющий собой второй компонент поделённый на первый и домноженный на сто процентов. [1]

Коэффициент использования материала отражает эффективность (в том числе экономическую) производства, хотя и не учитывает такие факторы, как качество готового изделия, возможность переработки или вторичного использования отходов и т. д. [2]

Высокий КИМ достигается при листовом раскрое некоторых деталей, в частности, контуры которых сопрягаются друг с другом[3].

Примечания[править | править код]

- ↑ Курс лекций по литейному производству [уточнить]

- ↑ Курс лекций по литейному производству[уточнить]

- ↑ http://window.edu.ru/resource/670/19670/files/metod295.pdf Архивная копия от 13 апреля 2015 на Wayback Machine стр 19

Ссылки[править | править код]

- http://vestnik.osu.ru/2008_11/16.pdf

Содержание

- Определение коэффициента использования материала

- 2.3 Расчет припусков на обработку.

- 2.4 Расчет массы заготовки и Ким.

- Расчет заготовки. Определение КИМ

- Коэффициент использования материала

- Связанные понятия

- Упоминания в литературе

- Связанные понятия (продолжение)

- Обеспечение эффективности производства металлопродукции

- Библиографическое описание:

Определение коэффициента использования материала

Одним из показателей, определяющих правильность выбранного метода получения заготовки , является коэффициент использования материала Ким.

Ким=  (8)

(8)

Масса детали определяется по чертежу, масса заготовки определяется по формуле:

где g — удельный вес материала заготовки;

V – объем заготовки.

Чтобы определить объем заготовки необходимо разбить ее условно по чертежу на простые части (цилиндры, кольца, призмы и т.д.), удобные для расчета объема и размеров каждой части.

Ориентировочно коэффициент использования материала заготовки должен находиться в пределах:

0,75…0,80 – для заготовок, полученных литьем;

0,65…0,75 — для заготовок, полученных горячей штамповкой;

0,38…0,40 — для заготовок, полученных свободной ковкой;

0,45…0,50 – для заготовок, полученных из проката.

4. Составление плана обработки обрабатываемых поверхностей.

В этом подразделе необходимо составить план обработки по стадиям основных поверхностей детали и оформить в виде таблицы. Образец таблицы представлен в примере выполнения работы.

Для выбора последовательности механической обработки нужно ориентироваться на типовые технологические процессы обработки поверхностей, рекомендации справочной и учебной литературы, а также воспользоваться заводскими технологическими процессами на обработку аналогичных деталей.

Последовательность выбора методов обработки поверхностей рекомендуется следующая:

1) Выбираются методы обработки поверхности на первой стадии (операции) в зависимости от способа получения заготовки и ее точности;

2) Определяются методы окончательной обработки поверхности на последней стадии(операции) в зависимости от комплекса требований по точности рассматриваемой поверхности (данные из чертежа);

3) Назначаются методы обработки поверхности на промежуточных стадиях (операциях) на основе ужу выбранных первого и последнего методов обработки.

При назначении промежуточных методов исходят из того что каждый последующий метод должен быть точнее предыдущего на один, два квалитета точности, черновая обработка повышает точность заготовки на три, четыре квалитета. [5,202-209].

Определение припусков на обработку по стадиям, установление промежуточных размеров с допусками статистическим методом на заданную поверхность

Промежуточные припуски выбираются по таблицам, которые имеются в технологических справочниках.

Заданием предусматривается выбор припусков на обработку одной (указанной в задании) поверхности. Затем следует определить промежуточные размеры с допусками. [16,188-232], [24,581-608]. Пример выполнения и оформления расчета представлен в примере выполнения работы

Определение припусков на обработку по стадиям, установление промежуточных размеров с допусками расчетно-аналитическим методом на заданную поверхность

Аналитический расчёт операционных припусков на каждый переход производится по методу, изложенному в работе профессора В.М. Кована.

При этом расчёте руководствуются тем правилом, когда высота микронеровностей Rz глубина поверхностного дефектного слоя h и суммарные пространственные отклонения Då берутся по результатам предшествующего технологического перехода.

Значения величин, входящих в формулу минимального промежуточного припуска выбираются по таблицам (исключение: суммарные пространственные отклонения Då рассчитываются).

Промежуточные размеры рассчитывают в последовательности обратной выполнению технологического процесса обработки поверхности, т.е к исходному расчетному размеру поверхности готовой детали последовательно прибавляют (для наружных поверхностей ) или вычитают (для внутренних поверхностей) промежуточные припуски.

На каждый промежуточный размер нужно указать квалитет, предельные отклонения и указать параметр шероховатости.[25, 175-196]

Выполнение подраздела необходимо выполнить по методическим указаниям к практической работе №3.[25, 175-196]

Рабочий чертеж заготовки

Рабочий чертеж заготовки выполняется после определения припусков на обработку и расчёта размеров заготовки с отклонениями с учетом следующих требований, предъявляемых к указанному чертежу:

1) Чертеж должен быть выполнен в соответствии с требованиями ЕСКД на чертежной бумаге или в пояснительной записке по указанию преподавателя.

2) Чертеж заготовки на стальные штампованные поковки должен выполняться в соответствии с ГОСТ 7505-89.

3) Для деталей, непосредственно получаемых из сортового проката, чертеж заготовки не выполняется.

4) Чертеж заготовки на стальные поковки, полученные методом свободной ковки должен выполняться в соответствии с ГОСТ 7829-89 или 7062-89

5) Чертеж заготовки — отливки поковки должен выполняться в соответствии с ГОСТ 26645-85.

6) Чертеж заготовки должен содержать все размеры, необходимые для ее получения, с отклонениями, параметры шероховатости.

7) На чертеже заготовки наносится изображение готовой детали, которое выполняется тонкой сплошной линией. Видимый контур заготовки должен быть выполнен сплошной ( основной) линией толщиной 0,8-1,2мм.

8) Технические требования должны содержать:

— твердость, термообработку и основные свойства материала;

— отклонения от правильной геометрической формы и взаимного расположения поверхностей;

— неуказанные в чертеже размеры закруглений, штамповочные или литейные уклоны;

— требования к покрытиям.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Источник

2.3 Расчет припусков на обработку.

Общим припуском на обработку называется слой материала, удаляемый с поверхности исходной заготовки в процессе механообработки с целью получения готовой детали.

2.4 Расчет массы заготовки и Ким.

D – максимальный диаметр заготовки

–максимальная длина заготовки

–максимальная длина заготовки

j – плотность металла

j =

Коэффициент использования материала (Ким) определяется после выбора заготовки. Основным показателем прогрессивности норм расхода материалов является коэффициент использования. Чем ближе коэффициент использования к единице, тем более прогрессивна выбранная технология изготовления той или иной детали. Коэффициент использования металла (КИМ) определяется, как отношение массы детали (чистого веса) к норме расхода металла на изготовление детали.

,

,

где  – масса детали;

– масса детали;

–масса заготовки.

–масса заготовки.

Исходными данными для расчета норм расхода являются:

1. Масса (чистый вес) детали, в кг. 2. Материал, твердость детали. 3. Технологический процесс изготовления детали — с оснащением, применяемым в операциях и переходах. Полученные коэффициенты характеризуют количество металла ушедшего в стружку. Если КИМ=0,65%, то 65% металла ушло в деталь, а остальные 35% в стружку.

; X% материала ушло в деталь, X% в стружку.

; X% материала ушло в деталь, X% в стружку.

; X% материала ушло в деталь, X% в стружку.

; X% материала ушло в деталь, X% в стружку.

Источник

Расчет заготовки. Определение КИМ

Введение

Современное машиностроение отличается интенсивным расширением многообразия выпускаемой продукции. Одновременно происходит сокращение продолжительности цикла выпуска изделий одного вида. Объем выпуска продукции, как и прежде, изменяются в широком диапазоне- от единичных образцов до массового производства. Однако преобладающим начинает становится мелко- и среднесерийное производство. Развитие объектов машиностроительного производства (автомобилей, тракторов, станков, локомотивов и пр.) характеризуется интенсивным ростом сложности машин и ужесточением требований к их качеству.

За последние 25-30 лет сложность машин как объекта производства увеличилась в 4-6 раз. Повышение технических характеристик машин и увеличение числа их функций приводит к увеличению числа деталей и сборочных единиц, входящих в машину, усложнению их конструкции и повышению точности изготовления, замена традиционных материалов на новые, обладающие улучшенными физико-механическими свойствами.

В этих условиях автоматизация основных и вспомогательных технологических процессов служит основным средством повышения эффективности производства.

В автоматизированном производстве резко повышается требования к качеству каждого этапа производственного цикла, организации переналаживаемых, гибких технологических процессов и применению технологий с малым участием людей.

Поэтому при внедрении автоматизации большое внимание уделяется использованию микропроцессоров и электронно-вычислительной техники, гибких производственных систем, автоматизации контроля и управления технологическими процессами, загрузки оборудования, транспортировки деталей и сборочных единиц.

Автоматизация способствует интенсификации технологических процессов и снижению себестоимости изготовления изделий машиностроения, в корне меняет условия работы в промышленности, сглаживая противоречия между трудом умственным и физическим

Описание и назначение детали

Червячные передачи применяют при небольших и средних мощностях, обычно не превышающих 50 кВт. Применение при больших мощностях неэкономично из-за сравнительно низких КПД и требует специальных мер для охлаждения передачи во избежание сильного нагрева.

Червячные передачи широко применяют в станках, подъёмно-транспортные машинах и т.д. При проектировании передач, состоящих из зубчатых и червячных пар, червячную пару рекомендуется применять в качестве быстроходной ступени, т.к. при увеличении окружной скорости червяка создаются более благоприятные условия для образования устойчивого масленого клина в червячном зацеплении и, следовательно, уменьшается потери на трении. Червячные передачи во избежание их перегрева предпочтительно использовать в приводах периодического действия.

Архимедов червяк в осевом сечении имеет прямоугольный профиль равнобедренной трапеции, аналогичный профилю инструментальной рейки. Угол между боковыми сторонами профиля витка очерчены архимедовой спиралью. В настоящие время наиболее распространены передачи с архимедовым червяком.

Архимедовы червяки подобно ходовым винтам с трапециидальной резьбой. Основным способом их изготовления являются:

1. нарезание резцом на токарно-винторезном станке.

2. нарезание модульной фрезой на резьбофрезерном станке.

Определение и характеристика заданного типа производства

Серийное производство характеризуется ограниченной номенклатурой изделий изготовленных или ремонтируемых периодически повторяющимися партиями. В серийном производстве организационно технические условия характеризуются преобладанием универсального оборудования, используют универсальное, специализированное и специальное оборудование, в том числе станки с числовым программным управлением (ЧПУ), многоцелевые станки, гибкие производственные системы (ГПС), приспособленные к выполнению определенных видов обработки небольшим количеством изделий в партии, большим разнообразием приемов, менее детальной разработкой технологического процесса. Это вызывает необходимость периодической переналадки оборудования, прерывает приобретенный рабочий ритм в выполнении отдельных приемов и переходов и переключает его на выполнение другой работы требующей определенного времени на ее освоение и приобретение необходимых навыков и ритма. Вследствие этого, требуется более высокая квалификация рабочих, обладающих разносторонними навыками в выполнении значительно большего круга приемов, содержащих большое количество приноровительных, т.е. более замедленных по темпу исполнения движений.

Технические условия на материал

Стали 40Х ГОСТ 4543-71 имеет следующие свойства.

Источник

Коэффициент использования материала

Связанные понятия

Упоминания в литературе

Связанные понятия (продолжение)

IMD (In-mold decoration, букв. Декорирование внутри формы) — это метод поверхностного декорирования пластиковых изделий специальными пленочными носителями.

Промышленный дисплей — жидкокристаллическая панель с активной матрицей, которая отличается от бытовых панелей повышенным требованиям к качеству, большей технической надежностью (в том числе приспособленностью к длительной непрерывной эксплуатации), и специальными условиями поставок. Так же иногда употребляют выражение «промышленная ЖК-матрица». Если для управления пикселями дисплея или матрицы используются тонкоплёночные транзисторы, то используются выражения «промышленный TFT-дисплей» или «промышленная.

Для концентрирования или очистки разбавленных (водных) растворов широко используются мембранные процессы, осуществляемые под действием перепада давления, или баромембранные процессы Баромембранные методы водоподготовки. Размер частиц или молекулы, а также химические свойства растворенного вещества определяют структуру мембраны, то есть размер пор, их распределение по размеру, которые необходимы для разделения данной смеси. Различные мембранные процессы можно классифицировать по размерам разделяемых.

Под пластиковой или органической электроникой обычно понимают электронные компоненты, основой для создания которых являются полимеры, являющиеся полупроводниками в светодиодах и полностью замещающие кремний в микросхемах.

Источник

Дата публикации: 16.12.2015 2015-12-16

Статья просмотрена: 820 раз

Библиографическое описание:

Костин, Д. А. Обеспечение эффективности производства металлопродукции / Д. А. Костин, А. Ю. Спиридонова. — Текст : непосредственный // Молодой ученый. — 2015. — № 21.2 (101.2). — С. 4-7. — URL: https://moluch.ru/archive/101/23633/ (дата обращения: 09.12.2021).

В современных условиях развития экономики нашей страны все большее значение приобретает повышение качества выпускаемой продукции. Однако немаловажной задачей является и обеспечение эффективности производства. Чем эффективнее будет производство, тем проще обеспечить выпуск качественной продукции.

В данной статье рассмотрим параметры, влияющие на эффективность процессов обработки металлов давлением.

Сперва необходимо рассмотреть факторы, определяющие точность и качество поковок.

Все поковки по качеству делятся на три группы: годные, дефектные и окончательный брак. Поковки первой группы соответствуют всем предъявляемым требованиям и не имеют дефектов. Поковки, имеющие те или иные, исправимые дополнительной обработкой дефекты, называются дефектными. Поковки с неисправимыми дефектами – это окончательный брак, который, в основном, направляют на переплавку.

Дефект поковок может быть обусловлен многими причинами, в том числе дефектом исходной заготовки или исходного металла, либо нарушением режима штамповки, а именно:

— несоответствие длины заготовки заданной, появляется при неправильной установке упора, недостаточной его жесткости крепления или неполной подаче прутка до упора;

— косой и грубый срез или скол металла исходной заготовки, искривление и чрезмерное смятие конца заготовки. Появляются такие разновидности дефектов при резке из-за неправильно выбранной величины зазора между ножами;

— торцевые трещины образующиеся, главным образом, при резке крупных профилей из высокоуглеродистых сталей и являются результатом больших внутренних напряжений, вызванных неравномерностью деформации при резке;

— неглубокими рисками или волосовиной, что являются результатом некачественной прокатки;

— крупнозернистая структура поковки, получается при перегреве металла исходной заготовки или окончании штамповки при слишком высокой температуре;

— вмятины, заштампованная окалина на поверхности поковки, или отпечаток от нее, образуются при плохом удалении окалины из ручьев штампа;

— не полная штамповка — увеличение сверх допуска всех размеров поковки в направлении движения инструмента. Возникает при недостаточном числе ударов молота, недостаточном усилии штамповочного оборудования, малой температуре нагрева заготовки, а также при повышенном объеме исходной заготовки;

— перекос или смещение одной половины поковки относительно другой в плоскости разъема штампа, возникает из-за неправильной установки штампа;

— ослабление размеров — уменьшение размеров поковки относительно заданных чертежом возникает при большом износе чистового ручья или при однобоком срезе заусенца из-за неправильной установки обрезного штампа;

— кривизна — отклонение осей и плоскостей поковки от заданных, может возникать при обрезке заусенца, из-за коробления при термообработке и остывании поковок;

— отклонение твердости от требуемой или ее пестрота по поверхности, возникает в результате неправильного режима термообработки;

— наличие окалины – при нарушении режима очистки от нее;

— забоины — местные механические повреждения, преимущественно на гранях, возникают вследствие удара поковок при падении.

Окончательный контроль штампованных поковок предусматривает проверку качества поверхности (контроль осуществляют ее визуальным осмотром), проверку геометрических размеров шаблоном и механических свойств (существующими методами). Скрытые дефекты выявляют люминесцентным или магнитным методом контроля.

Также немаловажную роль играет коэффициент использования металла, который в кузнечно-штамповочном производстве составляет от 0,5 до 0,6, иногда до 0,9.

Потеря (отход) металла наблюдается на разных переделах: при разделке металла, при штамповке в открытых штампах, при механической обработке.

Для выявления потерь металла при выполнении операций введен ряд коэффициентов, которые позволяют учесть эти потери на разных переделах.

Общий коэффициент использования металла (КИМ) определяют соотношением:

КИМ = ηИМ = Gдет / G мет , (1)

где Gдет – масса детали, кг; Gмет – масса металла израсходованного на получение детали (норма расхода), кг.

Однако КИМ в таком виде не дает полного правильного представления о полезном расходе металла по переделам. Эффективность работы кузнечного цеха оценивают по степени приближения размеров поковки к размерам детали — коэффициентом выхода годного

Kвг = Gдет / Gпок , (2)

а степень непроизводственного расхода металла на облой оценивают коэффициентом весовой точности, который определяется соотношением:

Kвт = Gпок / Gмет , (3)

где Gпок – масса поковки, кг.

КИМ (ηИМ) часто записывают в виде:

Такая запись коэффициента использования металла позволяет судить о расходе металла на каждом из переходов — штамповке и механической обработки. То есть по всему производственному циклу, и отражает уровень технологии производства на предприятии. А запись КИМ= η ИМ = Gдет G мет показывает лишь затраты металла на изготовление детали. Чем выше численное значение KИМ, тем более рационально расходуется металл, то есть технология изготовления деталей более рациональна.

Пути повышения коэффициент использования металла

Так как затраты на металл составляют существенную часть стоимости поковок, то совершенствование технологии штамповки нацелено на экономию металла и направлениями такого совершенствования являются:

— применение профильного проката;

— применение периодического проката.

Использование периодического проката под штамповку обеспечивает значительный эффект в крупносерийном и массовом производствах. Наиболее перспективным является применение периодических профилей, изготовленных поперечной прокаткой.

Основными способами повышения КИМ являются:

— выбор рациональной формы заказа металлопроката;

— максимальное использование отходов;

— снижение потерь от торцевых обрезков;

— выбор оптимальных допусков на длину заготовки;

— корректирование длины заготовки по заданной массе.

Наиболее высокий КИМ можно получить при заказе и использовании металлопроката мерной или кратной длины, но при этом увеличиваются стоимость металла.

С целью снижения технологических отходов, то есть повышения КИМ за счет повышения коэффициентов выхода годного и весовой точности, в кузнечных цехах применяют целый ряд конструкторских и технологических разработок, в том числе используют ковочно-сварные конструкции заготовок, специализированную оснастку, рациональные конструкции слитков и заготовок.

При изготовлении относительно небольших поковок, рекомендуется многоштучная штамповка. При этом необходимо выбирать такое расположение фигур, при котором требуется наименьшее число заготовительных ручьев и будет обеспечена наибольшая экономия металла при рациональном использовании зеркала штампов.

Также применяют использование особенной оснастки, ограничивающей свободное течение металла (подкладные штампы, профильные бойки, вкладыши). Использование несложной оснастки позволяет снизить массу поковок на 25 %. Автоматизация управления и проектирования ковочно-штамповочными процессами также способствует повышению КИМ.

Наиболее эффективным способом повышения КИМ при ковке является применение специализированных исходных заготовок, удлиненных, малоприбыльных, бесприбыльных и пустотелых слитков, заготовок, полученных непрерывной разливкой, имеющих высокий коэффициент выхода годного металла.

При штамповке резервами экономии металла являются получение поковок с повышенным коэффициентом весовой точности за счет снижения напусков, применение специальных методов получения поковок, в сочетании штамповки со сваркой и литьем, позволяет изготовлять крупногабаритные детали ответственного назначения с высоким КИМ. Так изготавливают цилиндры с глухим дном, различные диски, поковки типа валов, колец и обечаек.

Основными направлениями совершенствования технологии штамповки для улучшения технико-экономических показателей (ТЭП) являются изменение конструкции детали и поковки на наиболее рациональную и ужесточение припусков и напусков, изменение размеров заготовки и предварительная подготовка их формы на специальном оборудовании. Модификация конструкции ручьев штампа и применение новых конструкций канавок, как и применение сдвоенной штамповки, и совмещение выполнения разделительных и формоизменяющих операций — все это способствует повышению ТЭП.

Рациональное использование отходов, применение мало- и безокислительного нагрева повышает КИМ. Значительную экономию металла и повышение производительности и точности поковок можно достичь при комбинированной и сдвоенной штамповке.

Потери металла на заусенец составляют от 10 до 30 % от массы поковки, и они тем больше, чем меньше поковка. Применение штамповки с малым заусенцем и без него — один из резервов повышения КИМ. Применение такой штамповки уменьшает расход металла от 5 до 10 %.

Изготовление поковок в закрытых штампах, комбинированная и групповая штамповка обеспечивают экономию металла от 10 до 30 %, снижение трудоемкости и себестоимости.

Комбинированная штамповка такая, при которой работу основного кузнечно-штамповочного оборудования совмещают с машинами, предназначенными для выполнения предварительного формоизменения поковок (например, сочетание вальцы – пресс).

Групповая штамповка – одновременное получение нескольких поковок. Многоштучная штамповка небольших поковок позволяет повысить производительность и более полно использовать металл и зеркало штампа. Спаренная штамповка позволяет избежать применение сложных заготовительных ручьев.

Использование отходов для изготовления других деталей также позволяет повысить КИМ.

Варианты совершенствования технологических процессов штамповки

Обработка металла давлением — это экономичные процессы с высокой производительностью, широко применяемые практически во всех отраслях промышленности. Характерным для современных операций ОМД, является качественное изменение технологических процессов, происходящих по следующим направлениям:

— комплексная механизация и автоматизация процесса;

— интенсификация процессов штамповки за счет повышения

быстроходности оборудования и создания непрерывных технологических процессов;

— разработка способов штамповки без припусков или с минимальным припуском (изотермическая штамповка, штамповка в разъемных матрицах, штамповка без заусенца и др.);

— обработка давлением в состоянии сверхпластичности;

— разработка способов и режимов обработки малопластичных и трудно деформируемых материалов;

— совершенствование нагревательных устройств для обеспечения мало окислительного и безокислительного нагрева заготовок;

— широкое использование новых и специальных видов объемной штамповки.

Также эффективность производства можно повысить путем применения комплексных технологических процессов штамповки, а также механизации и автоматизации процессов штамповки.

Источник

Основной целью деятельности любого коммерческого учреждения является максимизация прибыли. Это означает необходимость сокращения издержек. Коэффициент использования материалов – показатель, который позволяет оценить рациональность последних, их необходимость для получения конечного результата. Если фирма тратит слишком много ресурсов впустую, то она не может быть успешной. Максимизация прибыли возможна в условиях конкуренции только за счет минимизации издержек.

Производство как процесс

Определение коэффициента использования материалов позволяет оценить, является ли выпуск продукции эффективным и рациональным. Затем, если показатель нас не удовлетворяет, мы должны попытаться изменить ситуацию. Однако это совершенно невозможно, если не иметь представления о производственном процессе. Поэтому для начала рассмотрим его на примере машиностроительной отрасли. Она удобна для анализа, поскольку производственный процесс на большинстве предприятий данного направления является сходным.

На первой стадии происходит создание из сырья и материалов заготовок. Уже здесь мы можем столкнуться с издержками. Чем больше сырья тратится впустую, тем сильнее коэффициент использования материалов будет отклоняться от единицы. Вторая стадия связана с обработкой заготовок и приданием им требуемой конфигурации. Естественно, это также сопряжено с издержками. Причем они зависят от эффективности начального этапа. На третьей стадии происходит уже предварительная и непосредственная сборка изделий.

Показатели производственных факторов

Выпускаемая продукция может характеризоваться как в физических единицах, так и в стоимостном выражении. Все понимают, что фирма может продолжать свое функционирование тогда, когда ее доход превышает затраты. Однако с чем связаны последние? Рассмотрим трехфакторную модель. Для того чтобы выпустить продукцию, нам нужны орудия труда. Это наши основные фонды. Рациональность и эффективность производства зависит от того, как мы их используем: интенсивно или экстенсивно. Характеризует же эффективность данных факторов фондоотдача. Используется и обратный данному показатель.

Также для выпуска продукции нужны предметы труда. Это наши оборотные фонды. Вот как раз их и характеризует коэффициент использования материалов. Эффективность же указывает показатель, уже упомянутый при описании основных фондов. Это материалоотдача. Наконец, важным фактором производства является рабочая сила. Она также может использоваться экстенсивно и интенсивно. И это влияет на наши издержки. Показателем эффективности рабочей силы является производительность персонала и трудоемкость продукции. Это также обратные показатели.

Коэффициент использования материала

Формула данного показателя характеризует фактор оборотных фондов. Также использование предметов труда отражает выход готовой продукции. Последний показатель, как правило, применяют в отраслях, где происходит первичная обработка сырья.

В обрабатывающей же промышленности чаще рассчитывают коэффициент использования материалов. Отражают, какой процент сырья должен был содержаться в готовой продукции, и как все выглядит в реальности. Выделяют два вида коэффициентов использования.

Плановый

Первый вид показателя, как это ясно из названия, является прогнозным. Он используется при планировании дальнейшей деятельности и построении стратегии развития. Формула выглядит следующим образом: Кпл = Мч/Мн. В ней используются следующие условные обозначения: Кпл – это плановый коэффициент использования, Мч – чистый вес изделия, Мн – расход материалов по установленным нормам. Как видно из формулы, он слабо отражает реальную ситуацию. Норма устанавливается для гипотетической ситуации. На самом деле мы можем столкнуться с гораздо большими, чем планировалось, издержками.

Фактический

Данный показатель уже реальнее характеризует использование предметов труда. Введем условные обозначения. Пусть Кф – это фактический коэффициент использования, Мч – чистый вест изделия, как и в предыдущем случае, а Мф – реально израсходованный материал. Тогда формула будет выглядеть следующим образом: Кф = Мч/Мф.

Легко заметить, что в обоих случаях коэффициент может принимать значения от 0 и до 1. Однако единице в реальности он равен быть не может. Всегда какая-то часть материала растрачивается, но не содержится в готовой продукции. Но важно понимать, что его часть можно использовать повторно или переработать, что рассматриваемый коэффициент не учитывает. Поэтому производственный процесс всегда нужно анализировать комплексно, а не просто сосредотачиваться на цифрах.

Норма расхода материала

Это еще один важный показатель, который характеризует условия в отрасли. Введем условные обозначения. Пусть С – это норма расхода материала, а Кф – число единиц фактически выпущенной продукции. Для формулы нам также понадобится фактический коэффициент использования материалов – Мф. Пусть Нед – это норма расхода на единицу выпущенной продукции. Тогда С = (Мф/Кф*Нед)*100%.

Факторы улучшения эффективности

Рациональное использование материалов позволяет фирме максимизировать прибыль. Однако многое зависит от ситуации по отрасли в целом.

На норму расхода материалов влияют следующие факторы:

- Совершенствование технологии производственного процесса. Если предприятие и отрасль развиваются, то со временем получается всем меньше брака на единицу выпускаемой продукции. А это означает, что материал начинает использоваться более рационально, а издержки уменьшаются.

- Совершенствование технической подготовки производственного процесса. Здесь речь идет об улучшении конструкций деталей, выбора заготовок и материала.

- Совершенствование организации производственного процесса. Сюда можно включить развитие кооперации между отделами, углубление специализации, улучшение процессов планирования.

Пример

Рассмотрим раскрой ДСП для изготовления деталей. Чем он рациональнее, тем меньше материала мы тратим впустую. Коэффициент использования в данном случае будет равен соотношению площадей штампуемой детали и заготовки. Чем лучше раскрой ДСП, тем ближе к единице данный показатель. Но каким же он должен быть?

Мы никак не можем изменить площадь штампуемой детали. Ее размеры четко установлены. Однако мы можем повлиять на площадь заготовки. Она определяется путем умножения шага между деталями на длину полосы. Чем экономичнее расположены контуры будущих заготовок, тем меньше промежутки между ними. А это означает уменьшение расхода материала. Таким образом, из одного и того же количества сырья предприятие сможет сделать больше продукции. Издержки уменьшатся, а прибыль возрастет.