Этот принцип

говорит о том, что наименьшая

продолжительность производственного

процесса достигается при полном

устранении перерывов при выполнении

его отдельных операций во времени.

Мерой непрерывности

процесса может служить отношение затрат

времени на непосредственную переработку

сырья и материалов в готовую продукцию

ко времени прохождения его в процессе.

Коэффициент

непрерывности можно рассчитывать для

простого так и для сложного технологического

процесса. Если рассматривать технологический

процесс изготовления каждой детали

независимо от других, то такие

технологические процессы можно

рассматривать как простые. Если будем

рассматривать технологический процесс

изготовления всех деталей, входящих в

комплектацию машины, то такой

технологический процесс рассчитывается

как сложный.

Коэффициент

непрерывности для простых технологических

процессов определяется по формуле 2.11:

, (2.11)

где КН

– коэффициент

непрерывности;

tНi

– нормативная

продолжительность выполнения i-ой

операции;

Ко

– количество

операций, необходимых для изготовления

детали;

ТЦ

– длительность

цикла.

За длительность

цикла здесь можно принимать фактическую

длительность изготовления детали,

которая определяется по циклическому

графику.

Коэффициент

непрерывности для сложного технологического

процесса следует применить формулу

2.12:

, (2.12)

где t’Нi

– нормативная

продолжительность выполнения i-ой

операций для детали, которая имеет

максимальные плановые сроки;

К’о

– количество

операций, необходимых для изготовления

наиболее трудоемкой детали;

Т’Ц

– длительность

цикла от начала запуска в производство

партии наиболее трудоемкой детали до

завершения сборки машины.

Необходимые данные

определяются по циклическому графику.

При организации

производственного процесса необходимо

осуществлять принцип непрерывности с

целью сокращения длительности

производственного цикла и повышения в

нем доли времени, затрачиваемого

непосредственно на выполнение

технологического процесса.

На сколько

рационально построение технологического

процесса по непрерывности и предложить

направления работы предприятия по

совершенствованию технологического

процесса.

1.5. Принцип параллельности

Наименьшая

продолжительность производственного

процесса достигается при выполнении

частных процессов при одновременной

обработке нескольких экземпляров одних

и тех же частей на разных операциях,

таким образом, в данный промежуток

времени изготавливается больше деталей.

Параллельность —

принцип рациональной организации

процессов, характеризующий степень

совмещения операций во времени. Виды

сочетаний операций: последовательное,

параллельное и параллельно-последовательное.

Параллельность в

узловой и общей сборке означает

одновременное выполнение сборочно-монтажных

операций над одинаковыми или различными

объектами. Возможность применения

принципа параллельности в сборке во

многом определяется рациональным

членением машины на узлы.

Коэффициент

параллельности определяется как

отношение времени параллельного

выполнения частичных процессов к общему

фактическому времени. Определяется по

отдельным предметам или операциям:

Коэффициент

параллельности по отдельным предметам

или деталям определяется по формуле:

, (2.13)

Коэффициент

параллельности по операциям определяется

по формуле:

(2.13)

где ТМАХi

– время обработки или изготовление

наиболее трудоемкого предмета или его

части;

ti,

tMAXi –

время обработки данного предмета на

i-ой

операции или наиболее длительной

операции;

КО

– количество операций;

Т’Ц

,ТЦ

– длительность цикла изготовления всей

машины и отдельной детали.

При организации

производственного процесса необходимо

соблюдать принцип параллельности,

обеспечивая на этой основе сокращение

длительности производственного цикла.

Каким образом

параллельность влияет на выполнение

заказов в заданные сроки и на величину

себестоимости производства машины? Как

изменяются условно-постоянные и

переменные составляющие в себестоимости?

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Коэффициент – параллельность

Cтраница 1

Коэффициент параллельности отображает возможности одновременного параллельного ведения разнохарактерных работ, регламентированных принятой технологией, и позволяет количественно оценить эти возможности.

[1]

Коэффициент параллельности Кп представляет собой отношение количества вагонов, перерабатываемых на горке в режиме параллельного роспуска, к общему числу вагонов, перерабатываемых в среднем за сутки на горке. Его величина зависит от схемы горочной горловины парка приема, схемы подгорочной горловины, сортировочного парка, числа горочных локомотивов, соотношения размеров движения в негрузовом и грузовом направлениях, закономерностей прибытия и распределения поездов различных направлений, а также от структуры вагонопотока.

[2]

Коэффициенты параллельности Ktq могут быть определены на основе данных об изделиях аналогичного назначения.

[3]

Несовпадение коэффициента параллельности с числом рабочих мест в равнооперационном процессе объясняется в серийном производстве затратами времени на запуск в производство первого изделия и времени выпуска последнего изделия в серии. В массовом производстве коэффициент параллельности равнооперационно-го процесса практически может приниматься равным количеству рабочих мест.

[4]

Рассчитанное значение коэффициента параллельности показывает сокращение длительности цикла при параллельном движении по сравнению с последовательным.

[5]

Аналогично можно определить коэффициент параллельности отдельных частичных процессов или всего процесса строительства скважин.

[6]

Следует отметить, что коэффициент параллельности выполнения проектных работ, как правило, будет выше при разработке неунифицированных конструкций. Это объясняется тем, что в этом случае легче расширить фронт работ, чем при разработке вариантов с большой степенью унификации.

[7]

Уровень параллельности определяется отношением коэффициента параллельности к количеству рабочих мест, на которых выполняется производственный процесс. Минимальный уровень равняется единице, максимальный приближается к числу рабочих мест.

[8]

Коэффициент перекрываемое сходен с коэффициентом параллельности т ] пар. Разница заключается в том, что т пк отражает параллельность внутри основного процесса изготовления определенной детали ( изделия), а коэффициент Пар – параллельность производственного процесса в целом.

[9]

Для определения длительности цикла при помощи коэффициента параллельности нужно длительность цикла, рассчитанную для последовательного вида движения ( без величин ten и tdp), умножить на коэффициент параллельности.

[10]

Из расчета видно, что чем меньше коэффициент параллельности, тем выше степень параллельности движения предмета труда в пространстве и тем короче производственный цикл.

[11]

Для определения эффективности различных видов выполнения производственных операций используют коэффициент параллельности Кпар, который определяют отношением длительности производственного цикла при параллельном или последовательно-параллельном движении к длительности цикла при последовательном движении.

[12]

Уровень параллельности производственного процесса может быть охарактеризован при помощи коэффициента параллельности Кп, исчисляемого как соотношение длительности производственного цикла при параллельном движении предметов труда Гпр.

[13]

Сокращение длительности цикла за счет параллельности обработки учитывается при расчете коэффициентом параллельности, величина которого определяется отношением длительности циклов при параллельно-последовательном и последовательном видах движения. Коэффициенты параллельности целесообразно рассчитывать по деталям-представителям. Для этого определяются группы деталей с однородным технологическим маршрутом. Коэффициент параллельности, рассчитанный для одной детали, используется для определения длительности цикла по всем деталям группы.

[14]

Располагая данными о длительности цикла процесса производства сварных конструкций при последовательном способе сочетании ьходящих и него операций и величине коэффициента параллельности / Спар, можно определить Тц, пар.

[15]

Страницы:

1

2

Уровень параллельности производственного процесса может быть охарактеризован при помощи коэффициента параллельности Кп, исчисляемого как соотношение длительности производственного цикла при параллельном движении предметов труда Гпр. ц и фактической его длительности Тц [c.58]

Для оценки уровня параллельности производственного процесса используется коэффициент параллельности Кп, определяемый как отношение затрат времени на изготовление продукции или выполнение определенной работы при параллельном сочетании операций (Ти) к фактическим затратам времени на тот же процесс (Тц) [c.66]

Параллельность реализуется на всех уровнях организации. На рабочем месте параллельность обеспечивается совершенствованием структуры технологической операции, и в первую очередь, технологической концентрацией, сопровождающейся многоинструментальной, либо многопредметной обработкой. Параллельность в выполнении основных и вспомогательных элементов операции заключается в совмещении времени машинной обработки со временем установки и съема деталей, контрольных промеров, загрузки и выгрузки аппарата с основным технологическим процессом и т.п. Параллельное выполнение основных процессов реализуется в многопредметной обработке деталей, одновременном выполнении сборочно-монтажных операций над одинаковыми или различными объектами. Уровень параллельности производственного процесса может быть охарактеризован при помощи коэффициента параллельности а, исчисляемого как соотношение длительности производственного цикла при последовательном движении предметов труда Тр и фактической его длительности Т [c.21]

Аналогично можно определить коэффициент параллельности отдельных частичных процессов или всего процесса строительства скважин. Численно коэффициент параллельности всегда будет меньше единицы. Этот показатель может быть использован при анализе фактической длительности цикла строительства скважин и изыскании резервов ее сокращения. Количественно величина резерва равна 1 — /Сп.ц. Чем меньше эта разность, тем выше уровень организации производственного процесса. [c.88]

Уровень параллельности определяется отношением коэффициента параллельности к количеству рабочих мест, на которых выполняется производственный процесс. Минимальный уровень равняется единице, максимальный приближается к числу рабочих мест. [c.41]

Организация простого производственного процесса с высоким коэффициентом параллельности. В простом процессе (изготовление [c.42]

Организация простого производственного процесса с низким коэффициентом параллельности. Противоположной параллельной организации является последовательная организация производственного процесса, которая характеризуется разновременностью вы- [c.46]

Одним из прогрессивных принципов организации производственных процессов принято считать принцип параллельности, т. е. при выполнении работ по изготовлению различных серий изделий коэффициент параллельности должен быть достаточно высок. Это достигается за счет использования малых значений периодов запуска в производство различных серий изделий. Следовательно, проверку начальных работ каждого предшествующего сетевого графика на возможность их использования в качестве периода запуска последующих серий изделий целесообразно начинать с наименьших значений т//, так как именно при этих значениях периодов запуска повышается степень параллельности процессов изготовления различных серий изделий. Поэтому начальные работы каждого сетевого графика нужно рассортировать по степени возрастания их величины. Затем определяется период запуска каждой последующей серии изделий. С этой целью в качестве периода запуска в производство второй серии изделий выбирается первая из начальных работ (предварительно рассортированных) первого сетевого графика. Возможность ее использования в качестве периода [c.100]

Под параллельностью следует понимать одновременность выполнения отдельных операций производственного процесса в целях сокращения длительности производственного цикла. Параллельность измеряется коэффициентом, который определяется отношением суммарного технологического времени этого процесса к этому же времени при последовательном выполнении отдельных технологических операций. [c.58]

Размер партии деталей и = 12 шт. Размер передаточной партии/ = 6 шт. Технологический процесс обработки задан в табл. 6.1. Среднее межоперационное время tMO = 2 мин представляет собой обязательный контроль после каждой операции. Длительность естественных процессов te = 35 мин. Необходимо определить длительность технологического и производственного цикла механообработки партии деталей при последовательном и параллельном движении, построить циклограммы обработки и определить коэффициент параллельности. [c.175]

Чем выше степень параллельности процесса, тем короче производственный цикл. Для характеристики степени параллельности процесса рассчитывают коэффициент параллельности как отношение длительности цикла при параллельном движении предмета труда ( ц. п) или последовательно-параллельном ( ц. Пп) к продолжительности цикла при последовательной организации его движения (/ц. пос). В нашем примере эти коэффициенты составят следующие величины [c.90]

Коэффициент параллельности (совмещения) производственного процесса Кпа характеризует степень одновременного выполнения различных технологических операций производственного процесса на всех его стадиях [c.113]

Коэффициент параллельности (совмещения) производственного процесса 113 [c.320]

П. ц. процесса с параллельно-последовательным движением предметов труда имеет ряд особенностей. Они заключаются в том, что сокращение времени более длительных операций не только не уменьшает, а наоборот, увеличивает общую длительность П. ц. Увеличение длительности меньших операций путем их объединения, т. е. выравнивание операционного времени, приводит к сокращению длительности П. ц. Такие же результаты достигаются объединением нескольких операций с малым временем при условии, что каждая из этих укрупненных операций будет меньше времени главной операции (1гл), под к-рой подразумевается самая длительная операция, имевшаяся в данном процессе до объединения меньших операций. Сочетание операций, выполняемых до главной операции и имеющих одинаковые или возрастающие длительности, а после главной операции — одинаковую или убывающую продолжительность, приводит длительность П. ц. при параллельно-последовательном движении к равенству с П. ц. при параллельном движении. Отсюда следует, что величина П. ц. определяется не суммой времени отдельных операций, а соотношением их длительностей и степенью параллельности их выполнения. Поэтому основным организационным мероприятием по сокращению длительности П. ц. является увеличение коэффициента параллельности сочетания операций при наибольшей синхронизации операций производственного процесса. [c.352]

Методы организации производственного процесса (совокупность способов организации основного, вспомогательного и обслуживающего производств) характеризуются коэффициентом специализации производства коэффициентом предметной и подетальной специализации уровнем кооперированных связей (отраслевых и региональных) уровнем комбинирования структурой видов движения предметов труда (последовательный, параллельно-последовательный, параллельный) структурой форм организации производственного процесса научно-техническим уровнем производственных процессов ритмичностью производственного процесса сочетанием материальных и моральных стимулов к труду внедрением новых прогрессивных форм организации производства выполнением плана по охране окружающей среды и рациональному использованию природных ресурсов эколого-экономической эффективностью мероприятий по охране окружающей среды эффективностью мероприятий по совершенствованию организации производственного процесса. [c.53]

Переменные затраты X включают в себя оплату труда основных рабочих по тарифной ставке L и стоимость материала заготовки М. Условно-постоянные затраты Y остаются неизменными на соответствующем интервале роста объемов производства, а затем изменяются скачкообразно при переходе от одного вида движения предметов труда к другому. Скачкообразное изменение затрат связано с оплатой труда дополнительно принятых рабочих. Дело в том, что при заданном виде движения предметов труда, рост объемов производства обеспечивается увеличивающейся занятостью имеющихся рабочих. На границах пр, прр и прг коэффициенты занятости имеющихся рабочих достигают 100 % и дальнейший рост объемов производства возможен только за счет дополнительно привлекаемых рабочих. Дополнительные рабочие, в свою очередь, изменяют организацию производственного цикла – вид движения предметов труда. Кроме того, условно-постоянные затраты учитывают оплату вынужденных простоев рабочих за период времени F по тарифной ставке Lb и степень параллельности технологического цикла. Вынужденные (не по вине рабочего) простои возникают из-за того, что при всех видах движения предметов труда невозможно добиться полной занятости рабочих в течение технологического цикла, кроме случая параллельного синхронизированного производственного цикла. Постоянные затраты W включают в себя амортизацию и прочие накладные расходы, поэтому они не зависят от особенностей организации производственного процесса. [c.34]

В процессе интерпретации полученных результатов необходимо выявить основные факторы, определившие изменение прибыли, и дать им оценку. Этот анализ позволяет выявить признаки неэффективности в разрезе функций затрат производственная функция (себестоимость реализованной продукции), сбытовая (коммерческие расходы), управленческая (управленческие расходы). Две методики расчета (факторный анализ прибыли от продаж с учетом классификации затрат по элементам и по статьям) следует производить параллельно, в этом случае можно не только выявить зоны возможной неэффективности, но и определить, с какими именно элементами затрат связана эта неэффективность. Например, если по результатам расчетов по первой методике выявлен рост материалоемкости, а по результатам второй — рост коэффициента производственных затрат, то последует вывод о неэффективном использовании материальных ресурсов в сфере производства. [c.321]

Например, длительность производственного цикла изготовления партии одноименных деталей определяется как сумма по всем операциям подготовительно-заключительного времени, штучного времени (при этом учитывается одновременность выполнения одной и той же операции на нескольких рабочих местах, параллельность выполнения всех операций, планируемый коэффициент перевыполнения норм выработки), времени естественных процессов, транспортирования, контроля качества, перерывов. [c.267]

Длительность производственного цикла изготовления изделия в целом рассчитывается после построения графика протекания сложного процесса сборки изделия и расчета длительности производственных циклов изготовления штучных деталей или их партий. Эта работа выполняется технологами. Например, длительность производственного цикла изготовления партии одноименных деталей определяется как сумма по всем операциям подготовительно-заключительного времени, штучного времени (при этом учитываются одновременность выполнения одной и той же операции на нескольких рабочих местах, параллельность выполнения всех операций, планируемый коэффициент перевыполнения норм выработки), времени естественных процессов, транспортирования, контроля качества, перерывов. [c.287]

Коэффициент параллельности выполнения процессов (работ) пар= пар/ лос Т — продолжительность производственного цикла выполнения работ при параллельном сочетании операций 7пос — то же, при последовательном сочетании операций [c.496]

Влияние проектируемых способов и средств на уровень организации производства характеризуется определенными показателями. Так, уровень организации подготовки производства характеризуется такими показателями, как длительность цикла подготовки производства, длительность производственного цикла, ритмичность производства и др. Производственная структура цеха может характеризоваться уровнем специализации производства, удельным весом основных и вспомогательных подразделений, степенью прямоточ-ности процесса, величиной транспортных пробегов заготовок и деталей и т. д. Уровень организации производства во времени может быть выражен в виде таких показателей, как степень параллельности выполняемых процессов, ритм запуска— выпуска партий деталей, коэффициент ритмичности производства, длительность производственного цикла и др. Степень улучшения режима работы и использования средств производства может определяться на основе коэффициента сменности работы, коэффициента загрузки и эффективного фонда времени работы оборудования и других показателей. [c.6]

Формы организации производственного процесса в пространстве (степень прямоточ-ности процесса, величины транспортных пробегов партии заготовок, деталей, изделий и т. д.) и организацию производственного процесса во времени (коэффициент серийности производства размер партий деталей и количество партий число типоразмеров деталей, закрепляемых за отдельными рабочими местами, участками, цехами степень параллельности процесса ритм запуска—выпуска партий и изделий коэффициент ритмичности производства длительность цикла изготовления и др.) [c.6]

См. также Примеры решения задач на определение длительности производственного цикла.

Производственный цикл

Одной из самых главных составляющих производственной деятельности является производственный цикл. Одной из основных его характеристик является длительность производственного цикла.

Под длительностью производственного цикла понимают время, через которое сырье превращается в готовую продукцию.

Производственный цикл включает в себя:

- Время технологических операций

- Межоперационный простой

- Время на протекание естественных природных процессов (охлаждение металла, затвердевание бетона).

Межоперационный простой можно сократить за счет обоснованного вида передачи с одной операции на другую и методов организации обработки изделия:

- последовательная обработка

- параллельно-последовательная обработка

- параллельная обработка изделия

Определение длительности производственного цикла

Формула длительности цикла последовательной обработки деталей

Организация производственного процесса методом последовательной обработки деталей осуществляется в том случае, когда одна технологическая операция выполняется после завершения предыдущей и нет возможности их совмещения (одновременного выполнения) при обработке одной и той же партии изделий. То есть, до окончания обработки всей партии изделий на одной технологической операции дальнейшая обработка не производится.

Простыми словами, первая обработанная деталь ожидает окончания обработки последней детали и только после этого вся партия передается на следующую операцию

Длительность цикла последовательного способа обработки деталей можно найти по формуле:

n – количество деталей в обрабатываемой партии, шт.

i – операция

m – количество операций в технологическом процессе

ti – штучное время исполнения i-той операции, минут

Сi – количество станков, на которых осуществляется обработка детали на i-той операции

tест – длительность операций, во время которых происходят естественные (природные) процессы

tожид – длительность ожидания обработки между технологическими операциями (межоперационные простои и пролеживания)

Пояснение формулы расчета длительности производственного цикла при последовательной обработке. Следует обратить внимание, что формула состоит из трех частей.

Пояснение формулы расчета длительности производственного цикла при последовательной обработке. Следует обратить внимание, что формула состоит из трех частей.

Первая часть формулы позволяет определить непосредственно время, в течение которого деталь (изделие) подвергается непосредственной активной обработке. Длительность обработки операции мы делим на количество станков, которые эту операцию выполняют, умножаем на количество деталей в партии. Получаем время, за которое отдельная операция будет выполнена для всей партии деталей. Сумма времени по всем операциям дает нам затраты времени на обработку деталей без учета остальных факторов.

Вторая часть формулы добавляет технологически необходимое время естественных процессов (например, остывание, снятие внутренних напряжений и т.д.). В сумме получается длительность цикла технологических операций. Это значение выведено отдельной формулой в первой строке. Оно пригодиться нам позже.

Добавление третьей части формулы, которая учитывает ожидание обработки и другие потери времени, дает длительность производственного цикла, которую мы уже и можем учитывать для целей планирования.

Формула длительности цикла параллельно-последовательной обработки

Параллельно-последовательный способ обработки предполагает частичное совмещение времени выполнение смежных операций, то есть обработка на следующих операциях начинается до окончания изготовления всей партии на предыдущих операциях, при этом нужно выдерживать условия непрерывности обработки каждой операции.

При параллельно-последовательной обработке, часть деталей, которые уже обработаны на текущей операции, передаются для обработки на следующую, только после того, как их количество достигнет значения, необходимого для того, чтобы обработка всей партии на следующей операции осуществлялась непрерывно.

Такой способ обработки применяется в том случае, когда оборудование может работать только в непрерывном цикле. Например, термообработка партии будет экономически не целесообразна, если детали будут поступать на нее в произвольные моменты времени с произвольными перерывами. Поэтому нам нужно будет начать цикл термообработки таким образом, чтобы с момента начала обработки партии до момента ее окончания оборудование работало бы непрерывно. Момент начала обработки на таком оборудовании должен быть вычислен таким образом, что время начала обработки на текущей операции было бы таким, что деталь, вышедшая последней с предыдущей операции, тут же была отправлена в обработку на текущей или уже находилась в ожидании обработки.

Длительность технологического цикла при параллельно-последовательном способе передачи деталей (Тц п-п) рассчитывается по формуле:

T цикла пар посл – суммарное время выполнения технологического процесса обработки деталей при параллельно-последовательной обработке

n – количество деталей в обрабатываемой партии, шт.

p – величина транспортной (передаточной) партии шт.

ti – штучное время исполнения i-той операции, минут

Сi – количество станков, на которых осуществляется обработка детали на i-той операции

(t/c) кор. – длительность выполнения наименьшей из двух смежных операций

tест – длительность операций, во время которых происходят естественные (природные) процессы

Пояснение формулы расчета длительности производственного цикла при параллельно-последовательной обработке. Как видно из первой строки блока формул, из времени, рассчитанного на последовательную обработку деталей вычитается экономия времени, возникающая из-за того, что партия деталей пролеживает лишь частично и ее обработка начинается до момента окончания обработки всей партии.

Пояснение формулы расчета длительности производственного цикла при параллельно-последовательной обработке. Как видно из первой строки блока формул, из времени, рассчитанного на последовательную обработку деталей вычитается экономия времени, возникающая из-за того, что партия деталей пролеживает лишь частично и ее обработка начинается до момента окончания обработки всей партии.

Вторая строка блока формул расшифровывает первую. Длительность обработки операции мы делим на количество станков, которые эту операцию выполняют, умножаем на количество деталей в партии. Получаем время, за которое отдельная операция будет выполнена для всей партии деталей. Сумма времени по всем операциям дает нам затраты времени на обработку деталей без учета остальных факторов. Потом мы добавляем время, необходимое для естественных процессов остывания, затвердения и т.д. и вычитаем экономию времени, получающуюся за счет более раннего времени начала обработки деталей на следующей операции.

Третья строка блока формул показывает нам, как вычисляется время уменьшения обработки партии. Примите во внимание, что первая операция может быть короче второй, а может быть и наоборот. Поэтому, из двух смежных операций нам нужно выбрать ту, длительность обработки которой меньше. Теперь, когда от размера всей партии мы вычитаем размер передаточной партии, то получим количество деталей, которые, фактически, будут обработаны параллельно. Пролеживает у нас максимум, передаточная партия, которую мы и вычли. Теперь, умножив количество параллельно обрабатываемых деталей на время их параллельной обработки ( t/c), при чем меньшего из двух операций, мы и получим величину экономии времени на обработку при такой организации производства.

Четвертая строка блока формул всего лишь дополняет рассчитанное нами время (см. вторую строку блока формул) временем потерь на ожидание деталями обработки в результате пролеживания.

Формула длительности цикла параллельной обработки партии деталей

Параллельное движение партии деталей характеризуется тем, что одновременно на всех операциях обрабатываются разные экземпляры данного наименования, и каждый образец проходит обработку по всем операциям непрерывно. Передача деталей с операции на операцию осуществляется поштучно или передаточными партиями. В этом случае полностью загружена самая трудоемкая операция (“узкое место”), а на других есть ожидание обработки.

При параллельной обработке самое “узкое место” полностью загружено и детали на нем обрабатываются непрерывно.

Длительность цикла при параллельной обработке партии деталей находят по формуле:

T цикла паралл – суммарное время выполнения технологического процесса обработки деталей при параллельной обработке

n – количество деталей в обрабатываемой партии, шт.

p – величина транспортной (передаточной) партии шт.

ti – штучное время исполнения i-той операции, минут

Сi – количество станков, на которых осуществляется обработка детали на i-той операции

tест – длительность операций, во время которых происходят естественные (природные) процессы

Пояснение формулы расчета длительности производственного цикла при параллельной обработке. Поскольку в самом “узком месте” обработка выполняется непрерывно, то время обработки партии увеличиться только на время “застревания” деталей, превышающих размер передаточной партии (n-p) в “узком месте” (t/c)max , что нам и показывает формула.

Пояснение формулы расчета длительности производственного цикла при параллельной обработке. Поскольку в самом “узком месте” обработка выполняется непрерывно, то время обработки партии увеличиться только на время “застревания” деталей, превышающих размер передаточной партии (n-p) в “узком месте” (t/c)max , что нам и показывает формула.

Первая часть формулы позволяет определить непосредственно время, в течение которого деталь (изделие) подвергается непосредственной активной обработке. Длительность обработки (t) операции мы делим на количество станков (C), которые эту операцию выполняют, умножаем на количество деталей в передаточной (!) партии.

Вторая часть формулы позволяет нам вычислить длительность “застревания” партии в “узком месте”. Поскольку все остальные операции будут выполнены быстрее, то длительность пролеживания и будет равна количеству ожидающих деталей (n-p) умноженному на длительность обработки в “узком месте” (t/c)max.

Третья часть формулы, которая учитывает ожидание обработки и другие потери времени, если, конечно она не указана в технологической карте как технологическая операция

Коэффициент параллельности производственного процесса

Параллельность – одновременное выполнение частей производственного процесса ( стадий, операций), то есть осуществление процессов с перекрытием.

Коэффициент параллельности производства находится по формуле:

Т паралл обработки – длительность цикла при организации обработки параллельным способом движения деталей

Т факт – фактическая длительность цикла обработки деталей.

Определение длительности производственного цикла также возможно графическим способом.

0

Оценка уровня организации производства |

Описание курса

| Фотография рабочего времени

Расчет оптимального размера партии деталей, периодичности запуска-выпуска партий

Определение длительности производственных циклов при последовательном и параллельно-последовательном движении деталей

Формы для контроля циклов изготовления, запуска-выпуска деталей

Экономисты знают, как трудно пронормировать и запланировать уровни незавершенного производства и сколько усилий требует соблюдение этих уровней. Поэтому поговорим о том, как разработать и поддерживать нормы и пропорции в незавершенном производстве, наладить оперативный контроль за комплектностью, проконтролировать движение изделий по этапам, организовать производство с оптимальными заделами и сократить расходы на изготовление изделий.

Рассчитываем оптимальный (нормативный) размер партии

Расчеты календарно-плановых нормативов в серийном машиностроительном производстве включают:

- определение нормативного размера партии деталей и периодичности их изготовления;

- определение продолжительности производственных циклов обработки партии деталей и календарно-плановых опережений;

- построение календарных планов-графиков работы производственных участков;

- расчет заделов.

Партия — это количество непрерывно обрабатываемых деталей с однократной затратой подготовительно-заключительного времени. Нормативной (оптимальной) называют такой размер партии, при котором рабочая сила и оборудование используются с наименьшими затратами.

К сведению

На практике на предприятиях вопросы выбора оптимальных партий деталей зачастую решаются методом эмпирического подбора, но с проведением проверочных расчетов.

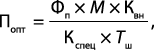

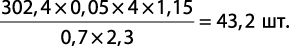

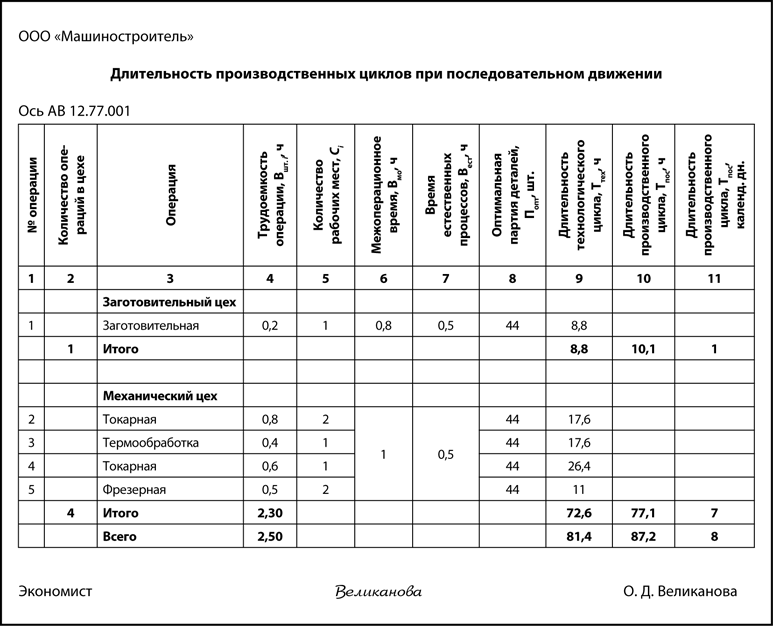

Для расчета оптимальной партии деталей (Попт, шт.), предполагающей непрерывную занятость рабочего места, используют формулу:

(1)

(1)

где Фп — месячный полезный фонд работы единицы оборудования, ч;

М — количество операций в технологическом процессе;

Квн — коэффициент выполнения норм;

Кспец — коэффициент специализации;

Тс — суммарное время изготовления детали по всем технологическим операциям, ч.

Обратите внимание!

Рассчитанный по указанной формуле размер партии необходимо скорректировать так, чтобы величина партии цеха-поставщика деталей равнялась размеру партии цеха-потребителя.

Размер партии детали-представителя (ведущей) должен быть кратным или равным месячной программе выпуска готовых деталей.

Деталь-представитель (ведущая деталь) — условный представитель, т. е. деталь, которая преобладает в производственной программе и постоянно изготавливается на протяжении всех месяцев планируемого периода примерно в одинаковом количестве. Все остальные детали как бы условно комплектуют эту ведущую деталь. Часто в качестве детали-представителя выбирают деталь с наибольшим количеством и длительностью операций.

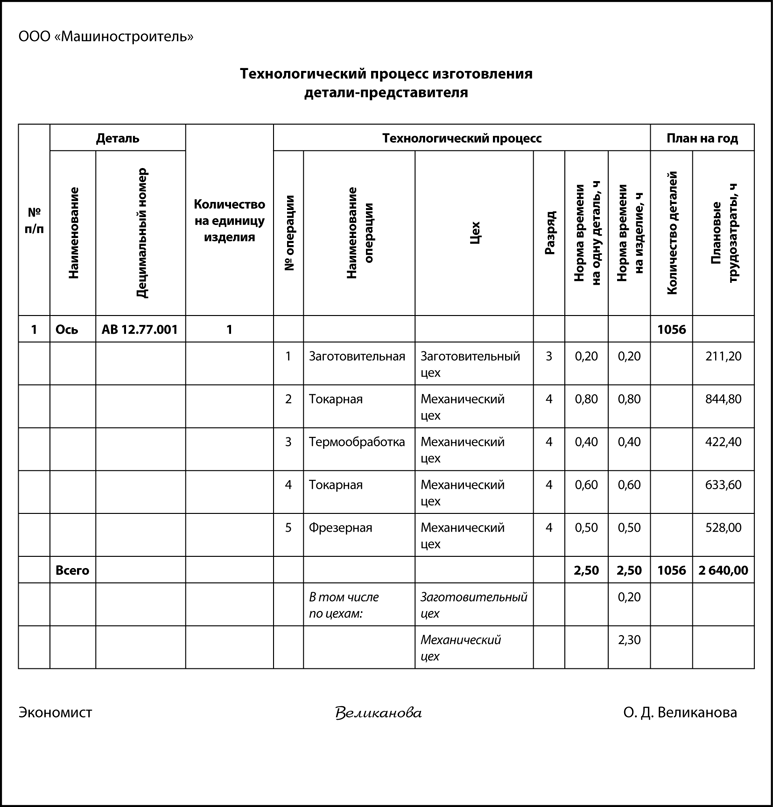

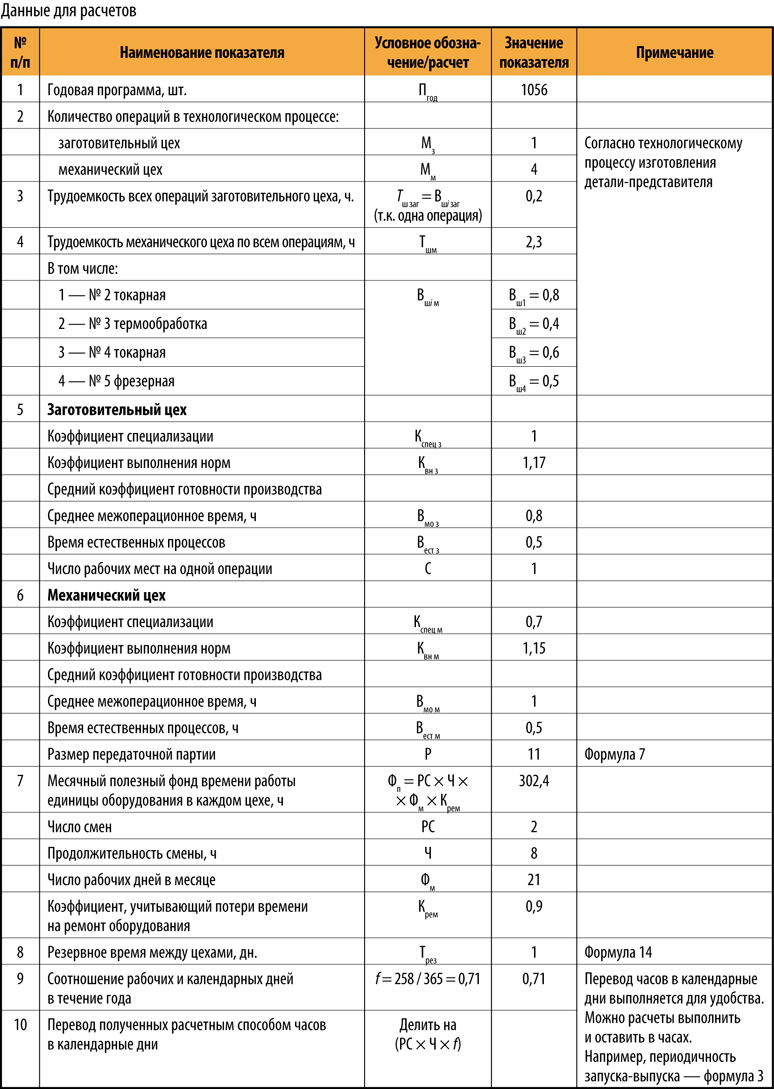

Для расчетов необходимо знать технологический процесс изготовления детали-представителя и иметь необходимые данные (см. таблицу).

Коэффициент специализации определяется делением количества операций на количество рабочих мест, поэтому:

- Кспец для заготовительного цеха = 1 (одна операция выполняется на одном рабочем месте);

- Кспец для механического цеха = 4 / 6 = 0,7 (2 фрезеровщика, 3 токаря, 1 термист — итого 6 рабочих мест на 4 операции, закрепленные за цехом)

Месячный полезный фонд работы единицы оборудования в каждом цехе при двухсменном режиме работы с продолжительностью рабочей смены 8 ч в течение 21-го рабочего дня в месяц с учетом потерь времени на ремонт оборудования (10 %, в коэффициентном выражении — 0,9) составит:

(2 × 8 × 21) × 0,9 = 302,4 ч.

Однако в течение месяца оборудование занято не только деталью Ось АВ 12.77.001, но и другими, что предусмотрено производственной программной, а согласно производственной программе Ось АВ 12.77.001 составляет всего 5 % или (0,05 в коэффициентной форме), поэтому при расчетах по формуле 1, Фп необходимо умножать на 0,05.

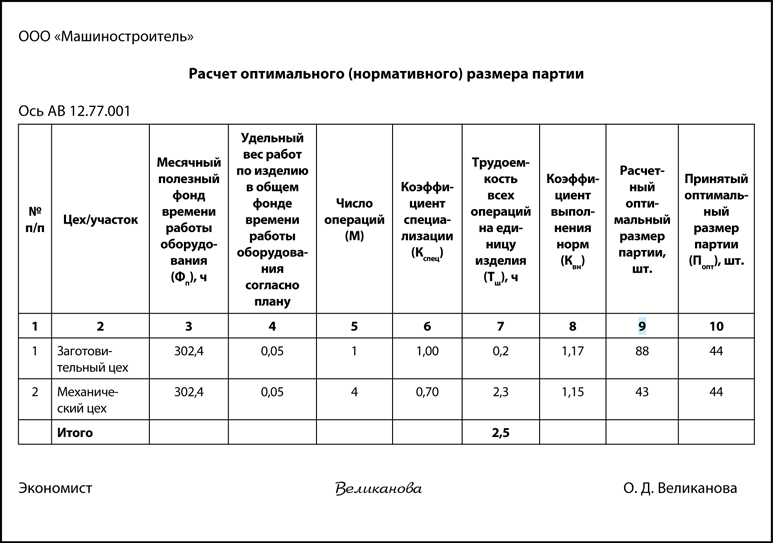

Расчет оптимальной партии деталей на основе формулы 1, данных технологического процесса для заготовительного и механического цехов представлен в форме «Расчет оптимального (нормативного) размера партии».

По механическому цеху оптимальный размер партии рассчитан так:

Результат расчетов — в гр. 9.

Теперь скорректируем размер партии деталей между заготовительным и механическим цехами с учетом кратности месячной программы выпуска готовых деталей. Для этого определим размер месячной программы (Пмес):

Пмес = Пгод / 12 = 1056 / 12 = 88 шт.

Отсюда за оптимальную примем партию 44 шт. (значение близко к расчетному оптимальному по механическому цеху, кратно оптимальному по заготовительному цеху, кратно месячной программе).

Рассчитываем периодичность запуска-выпуска партии деталей в производство

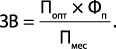

Периодичность запуска партии деталей в обработку (ЗВ, ч) зависит от программы выпуска готовых изделий в месяц и определяется по формуле:

(2)

(2)

Рекомендуем выражать ЗВ не в часах, а в рабочих днях. При пятидневной рабочей неделе соотношение рабочих и календарных дней в течение года (f) составляет:

258 / 365 = 0,71.

При этом нужно учесть длительность рабочего дня (Ч) — 8 ч, число смен (РС) в сутки — 2 и календарный режим работы предприятия.

Далее при пересчете рабочих дней в календарные будем пользоваться соотношением: РС × Ч × f, а при необходимости перевести часы в календарные дни будем часы делить на произведение: РС × Ч × f.

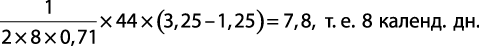

Для расчета периодичности запуска-выпуска в календарных днях используется формула:

(3)

(3)

Определим периодичность запуска-выпуска для заготовительного и механического цехов:

или 14 календ. дней.

В приведенном расчете 14 календарных дней соответствуют 10 рабочим дням, или М/2. Следовательно, партии в производство должны запускаться два раза в месяц.

В дальнейших расчетах сохраним периодичность М/2, изменяться будет размер партии запуска.

Рассчитываем длительность производственного цикла

Производственный цикл изготовления детали — календарное время, в течение которого она изготавливается, начиная от запуска исходного сырья или материала на 1-ю операцию и заканчивая выпуском готовой продукции.

Расчет длительности производственного цикла необходим для того, чтобы определить сроки запуска изделий в обработку при заданных сроках выпуска, время опережения, определения размеров производственных заделов, размеры оборотных средств в незавершенном производстве.

Время выполнения одной операции, в течение которого изготовляется одна деталь, партия одинаковых деталей или несколько различных деталей, называется операционным циклом.

В заготовительном цехе последовательный вид движения заготовок: партия обрабатывается полностью на каждой операции, а затем передается на последующую. То есть каждая последующая операция начинается только после окончания изготовления всей партии деталей на предыдущей операции (например, пока изготавливается последняя деталь в партии, все остальные детали не отправляются на последующую операцию, а лежат в кладовой участка).

В заготовительном цехе одна операция, за ней закреплено одно рабочее место (С = 1).

Среднее время между операциями (Вмо) — 0,8 ч.

Время естественных процессов (Вест; охлаждение) — 0,5 ч.

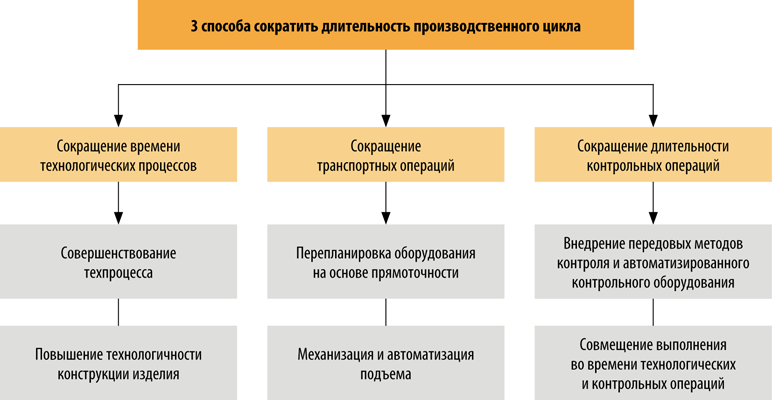

Сокращение длительности производственного цикла (рис. 1) имеет важное экономическое значение: чем он меньше, тем больше продукции в единицу времени при прочих равных условиях можно выпустить на данном предприятии, в цехе или на участке, тем выше показатель использования основных фондов, тем меньше потребность предприятия в оборотных средствах, вложенных в незавершенное производство и т. д.

Рис. 1. Способы сокращения длительности производственного цикла

В заводской практике оптимизация длительности производственного цикла выполняется одновременно по трем направлениям: сокращение времени трудовых процессов, уменьшение времени естественных процессов и сокращением до минимума различных перерывов, пролеживаний.

Данный вид движения применяется там, где нет повторяемости обработки и детали проходят сложный технологический путь, т. е. преимущественно в единичном и мелкосерийном производствах.

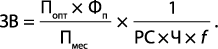

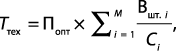

Длительность технологического цикла при последовательном виде движения (Ттех) определим по формуле:

(4)

(4)

где Попт — принятый оптимальный размер партии (согласно расчету оптимального (нормативного) размера партии);

М — количество операций;

Вшт. i — время выполнения i-й операции;

С — количество рабочих мест, выполняющих i-ю операцию;

i — для заготовительного цеха i = 1 (так как одна операция), для механического i = 4 (4 операции по техпроцессу).

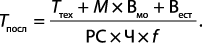

Для заготовительного цеха длительность технологического цикла при последовательном виде движения составит:

(44 × 0,2) / 1 = 8,8ч.

Длительность производственного цикла (Тпос, ч) включает в себя еще межоперационное пролеживание и время естественных процессов:

Тпос = Ттех + М × Вмо + Вест. (5).

Длительность производственного цикла для заготовительного цеха составит (данные М, Вмо и Вест из таблицы):

8,8 + 1 × 0,8 + 0,5 = 10,1 ч.

Переведем часы в календарные дни, воспользовавшись формулой:

(6)

(6)

Определим Тпос для заготовительного цеха:

10,1 / (8 × 2 × 0,71) = 0,9, или 1 календ. день.

Аналогично рассчитывается длительность технологического и производственного циклов в механическом цехе. Результаты расчетов — в форме «Длительность производственных циклов при последовательном движении».

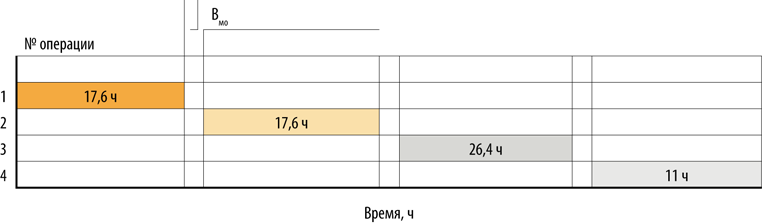

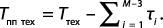

Движение деталей при последовательном цикле между операциями в механическом цехе представлено на рис. 2.

Рис. 2. Движение деталей при последовательном цикле

Наиболее точно длительность производственного цикла обработки партии деталей может быть установлена на основании планов-графиков работы производственных участков.

Планы-графики — это расписание прохождения партий деталей по всем рабочим местам (оборудованию) в соответствии с технологическими процессами. При наличии таких графиков длительность производственного цикла и его структура для каждой партии деталей устанавливается с учетом изготовления других партий деталей, изготавливаемых в том же цехе, с учетом производственной мощности оборудования и пропускной способности рабочих мест.

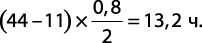

Параллельно-последовательное движение

Рассмотрим на примере механического цеха.

При параллельно-последовательном движении партия деталей разбивается на передаточные партии, которые переходят на последующие операции, не ожидая окончания обработки всей партии на предыдущих операциях.

К сведению

Параллельно-последовательное движение применяется в производстве, где повторяются движения и технологические маршруты и наиболее часто используется в серийном и крупносерийном производстве.

Длительность технологического цикла при параллельно-последовательном движении меньше, чем при последовательном, на величину совмещения операционных циклов.

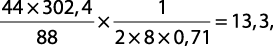

Начнем с расчета передаточной (предельной) партии (Р). В нашем случае:

Р = Попт / 4, (7).

или: 44 / 4 = 11 шт.

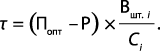

Теперь определим, на сколько сократится производственный цикл (τ) для смежных операций:

(8)

(8)

Например, для первой токарной операции в механическом цехе:

Все расчеты представлены в форме «Длительность производственных циклов при параллельно-последовательном виде движения».

Для последней операции расчет сокращений не выполняем, так как после нее на сборку забирают всю партию — 44 шт.

Рассчитаем технологический цикл для последовательно-параллельного движения деталей (Тпп тех, ч):

(9)

(9)

Для механического цеха:

Тпп тех = 72,6 – (13,2 + 13,2 + 19,8) = 26,4 ч.

Значение Ттех = 72,6 ч — из формы «Длительность производственных циклов при последовательном движении».

Рассчитаем длительность производственного цикла для параллельно-последовательного вида движения (Тпп пр, ч):

Тпп пр = Тпп тех + М × Вмо + Вест. (10)

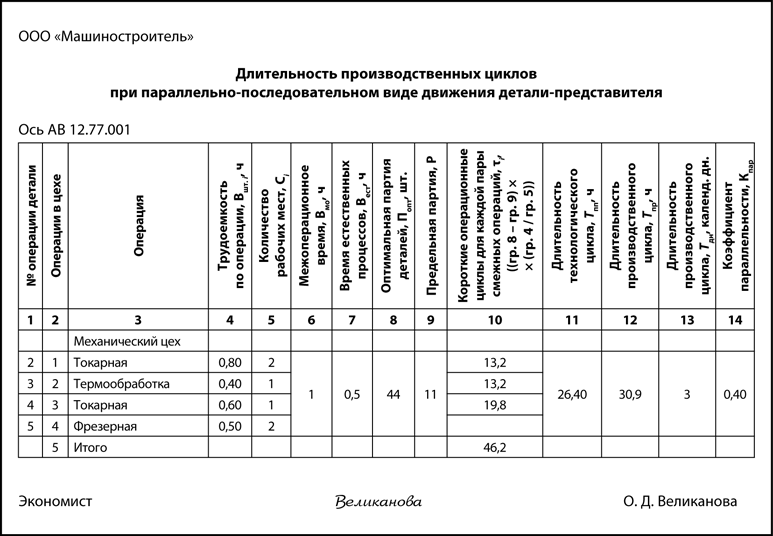

В механическом цехе Тпп пр составит (см. также рис. 3):

26,4 + 4 × 1 + 0,5 = 30,9 ч.

Переведем часы в календарные дни:

30,9 / (8 × 2 × 0,71) = 2,72, или 3 календ. дн.

Рис. 3. Движение деталей при параллельно-последовательном цикле

Данные для расчета (М, Вмо, Вест) — из табл. 1. результаты расчетов представлены в форме «Длительность производственных циклов при параллельно-последовательном виде движения».

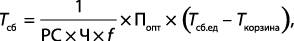

Коэффициент параллельности (Кпар) рассчитывают по формуле:

Кпар = Тпп пр / Тпос, (11)

или:

30,9 / 77,1 = 0,4.

Коэффициент параллельности показывает сокращение длительности цикла при параллельно-последовательном виде движения по сравнению с последовательным.

Получается, что параллельно-последовательный производственный цикл в механическом цехе на 40 % короче последовательного. Его и выбираем для дальнейших расчетов и применения в производстве.

Рассчитываем полную длительность производственного цикла

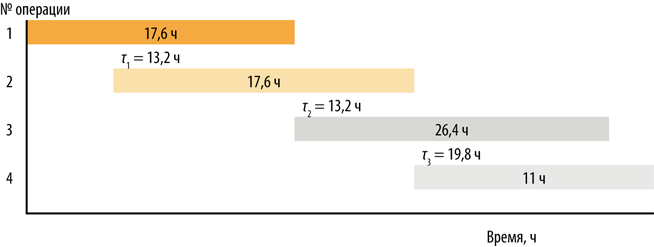

Для расчета полной длительности производственного цикла (до сдачи готовой продукции на склад) надо включить в нее еще цикл сборки. Часто цикл сложного процесса изготовления изделия (в нашем случае это редуктор) рассчитывают по самой сложной (или трудоемкой) детали-представителю.

Общая продолжительность цикла сборки изделия (Тсб. ед) равна сумме циклов по наиболее длинной цепочке, в которой операции сборки осуществляются последовательно.

Согласно графику сборки редуктора (рис. 4) Тсб. ед равна:

1,25 ч (корзина) + 0,5 ч (вал) + 1,5 ч (редуктор) = 3,25 ч.

Рис. 4. График сборки редуктора

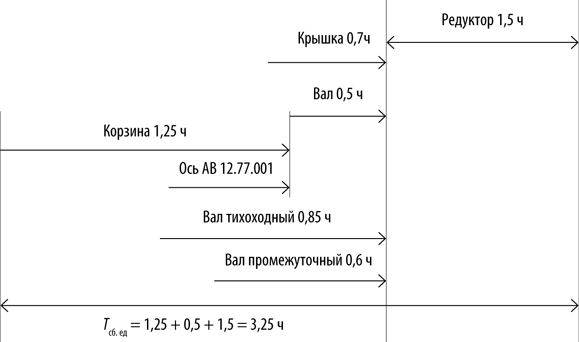

Для расчета полной длительности производственного цикла редуктора необходимо:

1) оперировать данными о скорректированной длительности цикла сборки (Тсб), равной сумме самого длинного цикла изготовления детали-представителя и продолжительности цикла сборки с момента включения детали-представителя в сборочный процесс.

В нашем случае Тсб составит (в календ. дн.):

(12)

(12)

или:

2) знать величину резервного времени между цехами (Трез = 1 день — см. таблицу).

Поскольку в данном случае в качестве наиболее оптимальных выбраны:

- последовательный вид движения деталей в заготовительном цехе (по расчетам 1 календарный день);

- параллельно-последовательный вид движения деталей в механическом цехе (3 календарных дня);

то формула для расчета полной длительности производственного цикла изготовления редуктора (Тполн, дн.) будет иметь вид:

Тполн = Тпос/з + Тпп пр + Тсб + 2Трез, (13)

т. е. 1 + 3 + 8 + 2 × 1 = 14 календ. дн.

Следовательно, партия редукторов в 44 шт., запущенная, например, 1 сентября, должна быть сдана 14 сентября.

Окончание статьи читайте в следующем номере журнала.

Статья опубликована в журнале «Справочник экономиста» № 10, 2016.