На чтение 7 мин Просмотров 9.2к.

Анализируя основные средства, экономисты рассчитывают показатели эффективности их использования. Среди них особое место занимает показатели сменности работы предприятия.

Содержание

- Сменность оборудования предприятия

- Коэффициент сменности станков (оборудования). Формула

- Толкование значения коэффициента сменности

- Повышать или понижать коэффициент сменности станков – как решить

- Пример расчета коэффициента сменности оборудования

- Факторы, влияющие на увеличение коэффициента сменности

- Норматив значения

- Коэффициент сменности рабочих

- На определенную дату (формула)

- За календарный период (формула)

- Коэффициент использования сменного режима

- Пример расчета коэффициента

Сменность оборудования предприятия

Согласно ст. 103 ТК РФ посменная работа (2, 3, 4 смены) вводится на предприятии в двух случаях. Первый: когда производственный процесс больше, чем установленная продолжительность каждодневной работы. Второй: для продуктивного использования оборудования и для увеличения объема выпуска продукции. Понятие «сменность» означает работу по сменам, сменяемость. Сменность оборудования подразумевает работу единицы оборудования по количеству смен за конкретный период времени (начиная от суток и заканчивая годом).

Коэффициент сменности станков (оборудования). Формула

Одним из ключевых показателей эффективности использования оборудования является коэффициент сменности оборудования (Ксо). Расчет его значения производится по формуле: Ксо = (С1 + С2 + С3) / ЧО (1). Сокращения в формуле: С1, С2, С3 – проработанные машино-смены, ЧО – суммарное число установленного «рабочего» оборудования.

Важно! Ксо калькулируют по всему оборудованию (работавшему, установленному).

По приведенной выше формуле можно рассчитать значение Ксо за день, квартал, месяц либо год. При этом следует учитывать, что количество имеющегося оборудования с течением времени может меняться. Одни станки могут списываться, а новые устанавливаться, вводиться в эксплуатацию. При изменении числа станков расчет Ксо производят сначала по малым периодам. Затем вычисляют его среднее значение за рассматриваемый (самый длительный) период.

Толкование значения коэффициента сменности

Таким образом, Ксо – это отношение совокупного числа уже отработанных машино-смен к количеству всего оборудования, которое есть у предприятия (в т. ч. и неиспользуемое). Он отображает число смен, которые прорабатывает в среднем каждая единица оборудования на протяжении дня, квартала, месяца, года. Расчет Ксо возможен на предприятиях, работающих в разных отраслях и имеющих любое оборудование.

Машино-смена – это продолжительность использования оборудования для выполнения заданного объема работ в течение смены. Это период от запуска станка до его остановки. Например, 4, 8, 12 часов. Машино-смена зависит, прежде всего, от сферы деятельности предприятия, характера выполняемых работ, производственных объемов.

Повышать или понижать коэффициент сменности станков – как решить

Ксо (коэффициент сменности оборудования, станков) обуславливает рост объемов производства. Чем выше его значение, тем больше объем выпуска производимой продукции и результативнее используются основные фонды. Поэтому повышать коэффициент сменности, по сути, нужно, т. к. за счет этого растет коэффициент интенсивности использования станков, и увеличиваются объемы выпуска продукции.

А вот для того, чтобы решить, как это делать, нужно проанализировать сложившуюся ситуацию. Если, к примеру, окажется, что переизбыток устаревшего оборудования и непродуктивное использование ресурсов« тормозит» рост Ксо, то, нужно соответственно, устранять эти проблемы. Т. е. заменять старые станки новыми, более эффективными. Повышению Ксо способствует:

- автоматизация труда;

- модернизация, обновление, своевременная починка оборудования;

- грамотная организация рабочего процесса, вплоть до мелочей;

- исключение устаревшего оборудования, расширенное применение новых станков;

- совмещение, увеличение обязанностей, переподготовка работников.

Пример расчета коэффициента сменности оборудования

Промпредприятие работает в 3 смены, в его распоряжении находится 10 станков. За сутки 10 из них проработало в первую смену, 10 станков – во вторую и 9 станков – в третью. Задача: по предложенным данным определить значение Ксо. Последовательность расчетов:

- Предельная загрузка (ПЗ): 3 / 10 = 3,0.

- Число единиц станков, проработавших сутки: 10 + 9 + 8 = 27 единиц.

- Значение Ксо: 27 / 10 = 2,7.

- Невостребованные резервы: (3,0 – 2,7) * 100% = 30%.

Данные по основным показателям, формулы для их расчета вместе с результатами собраны и показаны далее в таблице.

| Показатель | Как рассчитывается | Результат |

| Предел загрузки | число смен / число имеющихся станков | 3,0 |

| Число станков, проработавших сутки | число станков 1 см. + число станков 2 см. + число станков 3 см. |

27 |

|

Ксо |

число отработавших станков / число всех имеющихся у предприятия станков |

2,7 |

По результатам расчетов можно сказать следующее. Первое: каждый день один станок в среднем отрабатывает по 2,7 смены. Второе: оборудование работает не в полную силу, около 30% предприятием не задействуется.

По аналогии рассчитывают значения Ксо за разные периоды, затем их сопоставляют. Если сравнение покажет, что Ксо растет, это будет говорить об эффективности использования станков. При снижении Ксо нужно будет искать причины недостаточной загрузки оборудования и устранять их.

Факторы, влияющие на увеличение коэффициента сменности

На промышленных предприятиях в центре внимания стоит повышение Ксо основного оборудования. Достигается подобный рост путем равномерного распределения рабочих по сменам. При этом работа организовывается в 2 смены на новых станках, производительность которых значительно выше. Устаревшие станки в производстве не задействуются.

Некоторый резерв повышения Ксо закладывается в относительном уменьшении станков во вспомогательных цехах, где значение Ксо станков существенно меньше, чем Ксо основного оборудования. Еще один способ повышения Ксо – увеличение количества бригад, работающих по 2, 3 смены. Ключевые факторы, значительно влияющие на повышение Ксо:

- минимизация простоев оборудования;

- механизация труда;

- увеличение уровня специализации;

- изучение показателей использования оборудования (коэффициента загрузки и коэффициента использования режима работы станков), позволяющих выяснить степень загруженности, продуктивность работы станков.

Ночные смены являются сдерживающим фактором в повышении Ксо, т. к. в этот период наблюдается снижение производительности труда. С учетом данных факторов влияния, предприятия стараются увеличивать время самого эффективного использования оборудования, отдавая предпочтение при этом многостаночному обслуживанию.

Повышая таким способом Ксо, предприятия получают возможность производить дополнительную продукцию и экономить на капиталовложениях. Это позволяет решить вопрос с высвобождением производственных площадей, сэкономить на ремонте станков, а также увеличить производительность труда.

Норматив значения

Некоего общего норматива для этого показателя не существует. Но, принято считать, что оптимальным является вариант, когда его значение приближается к единице. Это свидетельствует, по крайней мере, о том, что оборудование работает на полную мощность (все 100 %) на протяжении всей рабочей смены.

Анализ Ксо в динамике (за несколько периодов) дает возможность сопоставить его значения. На основе этого делают вывод о положительной (росте) либо отрицательной (снижении) тенденции и принимают соответствующие меры. Так, например, когда предприятие работает в 2 смены, а Ксо = 0,5, чтобы снизить издержки и простои, всех переводят на работу в 1 смену.

Коэффициент сменности рабочих

Как принято, на предприятиях большая часть персонала работает в дневную смену, а наименьшая часть (в силу необходимости) – в вечернюю и ночную. Число смен, обязательных для отработки, не указывает на равномерность распределения рабочих по сменам, а также отработанного ими времени. Судить об этом позволяет лишь коэффициент сменности рабочих (Кср). Кср – это качественный показатель, относительная величина которого указывает на число смен, отработанных по факту. Она позволяет понять, сколько в среднем за день используется одно рабочее место.

Важно! Кср отображает только те рабочие места, которые заняты фактически, но позволяет выяснить, сколько смен можно было бы установить при предельной загрузке каждой смены.

Рассчитать его значение можно одним из следующих двух ниже приведенных способов.

На определенную дату (формула)

Кср = Роч / Рчс (2). Сокращения в формуле: Рсч – общее число рабочих (по всем сменам), Рчс – число рабочих в одной, наиболее заполненной смене.

За календарный период (формула)

Кср = ЧДо / ЧДс (3). Сокращения в формуле: ЧДо – человеко-дни общие, отработанные по всем сменам, ЧДс –человеко-дни, отработанные за одну, наиболее заполненную смену. Говоря о человеко-дне, за единицу времени принимают рабочий день.

Коэффициент использования сменного режима

Кис (коэффициент использования смен) рассчитывают с участием Кср: Кис = Кср / Су (4). Сокращения в формуле: Су – установленные на предприятии смены.

Пример расчета коэффициента

Условия задачи: на предприятии рабочие трудятся в 3 смены, при этом месячная выработка согласно данным отчетности по труду составила:

- по первой смене: 8 000 человеко-дней;

- по второй: 5 000;

- третьей: 3 000.

С учетом указанных данным определяем:

- Кср = (8 000 + 5 000 + 3 000) / 8 000 = 2.0.

- Кис = 2 / 3 = 0,666.

Формулы, использованные для расчета показателей, вместе с результатами представлены далее в таблице.

| Показатель (сокращенно) | Формула для расчета | Результат расчета |

| Кср | ЧДо / ЧДс | 2,0 |

| Кис | Кср / Су | 0,666 |

Выводы по полученным результатам:

- На предприятии количество отработанных смен не превышает значения 2.

- Посменный режим используется предприятием только на 66,6%.

В цехе завода установлено 120 станков.

Режим работы цеха 2-ух сменный.

Продолжительность смены 8 часов.

Годовой объем выпуска продукции 960 тыс. изделий, производственная мощность цеха 1100 тыс. изделий.

Определите коэффициенты сменности работы станков, коэффициенты экстенсивной, интенсивной и интегральной загрузки.

Известно, что в первую смену работают 100 станков, во вторую смену 90 станков.

Количество рабочих дней в году- 250, время фактической работы 1 станка за год 3150 часов.

Решение:

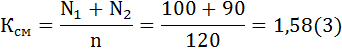

Рассчитаем коэффициент сменности работы станков (Ксм), как отношение фактически отработанного числа станкосмен за период к максимально возможному числу станкосмен на установленном оборудовании за одну смену того же периода:

где

Ni – число станкосмен в i-ю смену, при этом суммирование ведётся по всем сменам данного периода;

n – максимально возможное число станкосмен на установленном оборудовании за одну смену того же периода.

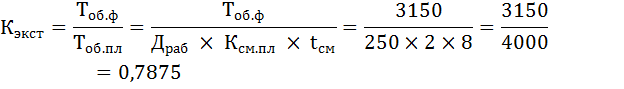

Коэффициент экстенсивного использования оборудования (Кэкст) рассчитывается как отношение фактического количества часов работы оборудования к количеству часов его работы по плану (нормативу):

где

Тоб.ф и Тоб.пл – соответственно фактическое и плановое время работы оборудования,

tсм – продолжительность смены.

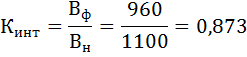

Коэффициент интенсивности использования оборудования рассчитывается по формуле:

Вф – фактическая выработка оборудованием продукции в единицу времени;

Вн – технически обоснованная нормативная выработка оборудованием продукции в единицу времени (паспортные данные оборудования).

Определим показатель, объединяющий экстенсивные и интенсивные резервы. Таким обобщающим показателем служит интегральный коэффициент использования оборудования, который характеризует использование оборудования, как по времени, так и по мощности.

Ки = Кэкст × Кинт = 0,7875 × 0,873 = 0,687

В результате вычислений можно сделать вывод, что на предприятии имеются резервы для увеличения производительности оборудования и неиспользованные резервы времени.

1.2.1 Определение сменности работы рабочих мест

При определении

сменности работы рабочих мест

(оборудования) исходим из двухсменной

работы участка. При этом на работу в

несколько смен надо в первую очередь

переводить рабочие места, укомплектованные

сложным оборудованием.

Распределение

рабочих мест по сменам приведено в

таблице 2.

Таблица 1 –

Распределение рабочих мест по сменам.

|

Наименование |

Число |

||

|

При |

при |

||

|

Первая |

Вторая |

||

|

1. Слесарно-сборочные |

14 |

7 |

7 |

|

2. |

22 |

11 |

11 |

|

3. |

10 |

5 |

5 |

|

4. Контрольно- |

11 |

6 |

5 |

|

Итого |

57 |

29 |

28 |

1.2.2 Коэффициент сменности работы рабочих мест рассчитывается по формуле:

Ксм.=Ср.м.1см.+Ср.м.2см./Ср.м.,

(6)

где Ср.м.1см.,

Ср.м.2см. – число рабочих мест, работающих

в первую и вторую смену;

Ср.м.- число рабочих

мест на участке.

Ксм.=(29+28)/29=1,96

Так как Ксм.=1,96 и

он больше Ксм. исходных данных (1,8), то

распределение рабочих мест по сменам

принимаем без корректировки.

2. Расчет числа работающих

2.1 Расчет числа основных рабочих

Число основных

рабочих по видам работ – Косн.и

рассчитывается по формуле:

Косн.и.=Тшт.и*Нв.год/Фп.р.*Кв.н.,

(7)

где Фп.р. – полезный

годовой фонд времени работы одного

рабочего, час.

Полезный годовой

фонд времени работы одного рабочего

рассчитывается по формуле:

Фп.р.=

Тсм.*Ддн*(1-Кц.н.-Кв.п.),

(8)

где Кц.н. –

коэффициент целодневных невыходов,

отн.ед.;

Кв.п. – коэффициент

внутрисменных простоев, отн.ед.

Фпр.=8*251*(1-0,126-0,133)=2008*(0,74)=1052,19

час.

Косн.сбор.2р=0,6*21200/1052,2*1,044=12720/1098,50=11,6;

Косн.сбор.3р=0,4*21200/1052,2*1,044=8480/1098,50=7,7;

Косн.сбор.4р=0,5*21200/1052,2*1,044=10600/1098,50=9,6;

Косн.элект.3р=1,1

*21200/1052,2*1,044=23320/1098,50=21,2;

Косн.элект.4р=0,3*21200/1052,2*1,044=6360/1098,50=5,8;

Косн.настр.4р=0,4*21200/1052,2*1,044=8480/1098,50=7,7;

Косн.настр.5р=0,8*21200/1052,2*1,044=16960/1098,50=15,4;

Общее число основных

рабочих – Косн. рассчитывается по

формуле:

м

Косн.=∑Косн.и

(9)

и=1

Косн.=12+8+10+21+6+8+15=79

Принимаем Косн.=79

чел.

2.2 Расчет числа вспомогательных рабочих

Число вспомогательных

рабочих составляет 10…15% от числа основных

рабочих:

Квсп.=(0,1…0,15) Косн.

Квсп.=0,1*79=7,9

Принимаем Квсп=8

чел.

2.3 Расчет числа мастеров

Число сменных

мастеров – Км. рассчитываем по формуле:

Км.=Косн.*Рср./50*Ксп.,

(11)

где Косн. – число

основных рабочих;

Рср. – средний

разряд работ, выполненных на участке,

Ксп. – коэффициент

специализации:

Ксп.=Ср.м.общ./Стехн.оп.,

(12)

где Ср.м.общ. – число

рабочих мест (с учетом первой и второй

смены);

Стехн.оп. –

число выполняемых на участке технологических

операций.

Средний разряд

работ, выполняемых на участке,

рассчитывается по формуле:

м

м

Рср.=∑(Ри*Тшт.и)/∑Тшт.и,

(13)

и=1

и=1

где Ри – разряд

и-го вида работ;

Тшт.и – штучная

норма времени и-го вида работ, н.час.

Рср.=(2*0,6+3*0,4+3*0,5+4*1,1+3*0,3+4*0,4+3*0,8)/4,1=

3,2;

Ксп.=57/24=2,4;

Км.=79*3,2/50*2,4=2,4.

Принимаем Км.=2

чел.

Число старших

мастеров рассчитывается по формуле:

Кст.м.=Км./3,

(14)

К ст.м=2/3=0,66 чел.

Принимаем Кст.м.=1 чел.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Коэффициент сменности работы оборудования

Коэффициент сменности оборудования, выраженный относительной величиной качественный показатель, отвечающий на вопрос, во сколько смен в среднем ежедневно работает каждая единица оборудования независимо от продолжительности смены в часах. Ксм есть отношение числа отработанных станко-смен (машино-смен) к числу возможных станко-дней (машино-дней) работы, т. е. к произведению числа единиц установленного оборудования и числа рабочих дней периода

Фактический Ксм

определяется отношением числа отработанных машино-смен (станко-смен) к общему числу станков (машин, агрегатов), закрепленных за участком, цехом, предприятием (или к наибольшему числу станко-часов, которые могут быть отработаны при односменной работе). Рассчитывается по формуле:

Ксм = Чс / Н или Ксм = Чст / Чмах,

где Чс – фактически отработанное число станков (машино-смен) за сутки;

Н – общее количество наличных станков (машин) в парке;

Чст – фактическое число отработанных станко(машино)-часов в сутки;

Чмах – максимально возможное число станко(машино)-часов в одну смену.

Он может рассчитываться за различные периоды работы оборудования, в частности за сутки, в среднем за месяц, за год. Например, в цехе имеется 40 станков, в первой смене работало 40 станков, во второй – 32, в третьей – 24. В этом случае

Ксм = (40 + 32 + 24)/40 = 2,4.

Следовательно, каждый станок при максимальном Ксм= 3 фактически в среднем отработал лишь 2,4 смены, а 0,6 смены составляют неиспользованные резервы цеха.

Например, в цехе установлено 60 станков, число рабочих дней в месяце — 20, отработано за месяц 2640 станко-смен.

К. с. о. = 2640/(60*20) = 2,2;

Следовательно, в среднем ежедневно каждый станок работал 2,2 смены. Повышение Ксм приводит к более полному использованию основных производственных фондов на действующих предприятиях, а следовательно, к увеличению выпуска продукции без дополнительных капиталовложений на их расширение.

Коэффициент сменности работы оборудования за сутки по числу установленных станков

Ксмуст = n (количество смен)

Характеризует максимальную загрузку станков.

Степень использования сменного режима (в %)

Для того, чтобы говорить о степени использования сменного режима, т.е. рабочего времени, следует рассчитывать коэффициент использования сменного режима. Получается путём деления коэффициента сменности на число смен, положенных к отработке.

Кисп.см.реж. = Ксм/Ксмуст х 100

У предприятия есть резерв использования сменного режима в размере (Кисп.см.реж. – 100%).

Коэффициент сменности

Ксм = ФРВн / ФРВфгде ФРВн – фонд рабочего времени номинальный (нормативный), дней;

ФРВф – фонд рабочего времени реальный (фактический), дней;

Чем ближе этот показатель к единице, тем в большей степени загружено оборудование, а это свидетельствует о его максимальном использовании на производстве.

Коэффициент сменности: повышать или понижать?

Рассчитывается коэффициент сменности оборудования по формуле:

Ксм = Чс / Н,

в которой:

Чс — число оборудования, фактически отработанного за определенный период, выраженное в штуках;

Н — общее число оборудования на предприятии, в штуках.

Чем выше этот коэффициент, тем больше объем продукции производится на предприятии и тем более эффективно происходит использование основных фондов.

Рассмотрим расчет этого параметра на конкретном примере:

Для начала, определим число оборудования, работающего за определенный период – возьмем временной интервал одни сутки. Проще разобраться на примере: на предприятии имеется 10 станков, работа на которых ведется в три смены. Из них за расчетный период 9 единиц отработало в первую смену, 8 – во вторую и 8 – в третью. В итоге, за сутки на предприятии отработало 25 единиц оборудования (9+8+8).

- Далее вычислим по указанной выше формуле и нашим данным коэффициент сменности. 25 единиц оборудования делим на 10 (общее количество), получаем 2,5. При этом, максимальный коэффициент загрузки составляет 3,0 (10 единиц оборудования в 3 смены).

Таким образом, неиспользованные резервы составляют 50 % ((3,0-2,5) *100 %). По той же схеме можно определить параметр сменности за любой период времени. Стоит отметить, что такие значения на производстве просто недопустимы!

После проведенного расчета необходимо провести анализ изменения коэффициента сменности за различные периоды. Если он повышается, то это свидетельствует о правильном использовании оборудования без дополнительных вложений.

Если же коэффициент понижается, — необходимо срочно принимать меры по устранению причин неполной загрузки оборудования на предприятии.

Факторы, влияющие на увеличение коэффициента сменности

Любое предприятие стремится к повышению коэффициента сменности, и важным направлением этого процесса является устранение избытка оборудования. Ведь неэффективное его использование может привести к значительной недоамортизации за сроки своей эксплуатации, что впоследствии сказывается на экономических показателях всей организации. Однако стоит отметить, что иногда, реализовать малоиспользуемое оборудование все же не целесообразно: например, в случае, когда оно необходимо производству.

Также, в увеличении коэффициента сменности играют роль социальные факторы. Часто именно по этим причинам предприятия не могут полноценно применять оборудование во второй смене (слабое ремонтное обеспечение, невысокая квалификация техники и кадров и т.д.). Поэтому показатель сменности в организациях остается невысоким.

Рассмотрим, что можно сделать для увеличения коэффициента сменности:

- повысить уровень специализации рабочих мест, тем самым обеспечить загрузку оборудования и рост серийности производства;

- повысить ритмичность работы;

- максимально снизить простой оборудования (хотя бы в части обслуживания рабочих мест);

- улучшить и ускорить процесс ремонтного дела;

- механизировать труд сотрудников.

Также к показателям экстенсивного использования производственных фондов относятся следующие параметры:

Коэффициент загрузки — определяет использование во времени оборудования, а также учитывает параметры трудоемкости изделий.

Он является отношением трудоемкости изготовления всей продукции на определенном виде оборудования к общему времени его работы. Условно считается, что этот параметр при двухсменном режиме работы меньше коэффициента сменности в два раза, а при трехсменном – в три.- Коэффициент использования сменного режима времени работы оборудования – отношение коэффициента сменности работы оборудования к продолжительности смены, установленной на предприятии.

Этот параметр дает понять, насколько эффективно работает оборудование во время нагрузки (оно может быть неполностью загружено, может работать на холостом ходу, а может выпускать некачественные изделия).

Рассчитывать показатель сменности можно за разные периоды времени – от одного дня до года. При этом важно понимать, что интервал времени нужно выбирать с одним и тем же оборудованием – нередко его на предприятии могут списывать или производить замену на новое, более усовершенствованное.

Для повышения эффективности применения оборудования на предприятии в первую очередь необходимо повышать специализацию рабочих, а также минимизировать простои в работе оборудования.