и указания

ведущей

(колеса)

dw2 = 2 aw u/(u+1)

ρp2 = aw sin(αtw)-0,5 db1 tan(αa1)

ρp2 = aw sin(αtw)-0,5 db1 tan(αk1)

dbM = d cos(αtM)

Если имеется притупление продольной кромки зуба

Расчет постоянной хорды и высоты до постоянной хорды.

dy = d1

при a=20 град. рекомендуется

нечетным M = dD ⋅ cos(90o / z) + D

Минимальный размер по роликам (шарикам) косозубых зубчатых колес с четным числом зубьев β < 45° совпадает с размером в торцовом сечении

при z нечетным γ = 180 / z

sin(γ + λ) ⋅ tan2(βD) – λ = 0

Проверка отсутствия подрезания зуба

При наличии притупления продольной кромки вершин зубьев

εαk = [z1 ⋅ tan(αk) + z2 ⋅ tan(αk2) – (z1+z2 ) ⋅ tan(αtw) ] / ( 2 ⋅ π)

прямозубые εα > 1,2

косозубые εα > 1,0

bw – рабочая ширина венца

sna > 0.4 m

Анализ качественных показателей зубчатой передачи

Анализ зубчатой передачи

Провести анализ качественных показателей зубчатой передачи – значит решить сложную оптимизационную задачу, содержащую большое количество параметров. Инженерам такие задачи приходится решать очень часто. Связано это с тем, что невозможно создать одинаково хорошее решение во всех аспектах – всегда приходится принимать определенные уступки

.

Поэтому для проведения оптимизации каждый из параметров рассматривается по отдельности. Выделяется область его оптимальных значений, а затем все полученные области накладываются друг на друга с выделение такого решения, которое будет не самым лучшим

, а удовлетворять наиболее важным требованиям надежности, экономичности и безопасности.

Качественные показатели зубчатой передачи – совокупность параметров, характеризующих зубчатых передачу с точки зрения надежности, контактной прочности, плавности передачи вращающего момента и долговечности. К таким параметрам относятся:

- коэффициент торцевого перекрытия

- коэффициенты удельного скольжения

- коэффициент удельного давления

- приведенные толщины зубьев по окружности вершин

Проведите расчет качественных показателей онлайн в калькуляторе, а затем приступайте к анализу! Задано межосевое расстояние? Тебе сюда!

Алгоритм анализа качественных показателей:

- Определить исходные данные из текста задания.

- Выбрать коэффициент смещения для колеса исходя из рекомендаций.

- Провести расчет геометрических параметров и качественных показателей, варьируя значения коэффициента смещения шестерни.

- Выделить область подрезания из условия:

$$Xgeq X_{min}$$

- Выделить область заострения из условия:

$$S_{a}^{*}geq [S_{a}^{*}]_{доп}$$

- Выделить область технического заострения из условия:

$$varepsilon_alphageq[varepsilon_alpha]_{доп}$$

- Определить область допустимых решений/значений (ОДР/ОДЗ)

- Оценить потенциально возможные значения коэффициента смещения шестерни по наличию стандартного инструмента, равномерному износу колес.

Результатом анализа является график качественных показателей и выбранный коэффициент смещения шестерни. Пример полученного графика:

График качественных показателей

Мы подготовили небольшое видео, в котором изложены основные этапы анализа качественных показателей:

Параметры, определяющие ОДР

Коэффициент смещения – величина, равная отношению смещения производящего исходного контура к нормальному модулю цилиндрического зубчатого колеса. В зависимости от величины и знака этого смещения различают зубчатые передачи:

- Положительные – составленные из колес с положительными смещениями или когда положительное смещение одного колеса больше отрицательного смещения другого (рис. а).

- Нулевые или равносмещенные – составленные из зубчатых колес без смещения или с равными, но противоположенными по знаку смещениями (рис. б).

- Отрицательные – составленные из колес с отрицательными смещениями или когда отрицательное смещение одного колеса больше положительного смещения другого (рис. в).

Виды зубчатых передач

Подрезание – негативное последствие, возникающее, когда точка Bl активного участка линии зацепления выходит за границы зоны сопряженного контакта (B_{l}N). Возникновение подрезания происходит при неграмотном выборе коэффициента смещения, в случае, когда не выполняется условие:

$$Xgeq X_{min}=h_{a}^{*}cdotdfrac{Z_{min}-Z}{Z_{min}}$$

где

$$Z_{min}=dfrac{2cdot h_{a}{*}}{sin^2(alpha)}$$

(alpha) – угол главного профиля;

(Z) – число зубьев проектируемого зубчатого колеса;

(h_{a}^{*}) – коэффициент высоты головки зуба.

Иллюстрация возникновения подрезания при изменении коэффициента смещения проектируемого колеса:

Возникновение подрезания

Для стандартного инструмента число зубьев, при котором колесо может быть нарезано без смещения, должно быть больше (17).

Заострение – негативное последствие, вызванное заострением вершины зуба по окружности вершин при увеличении коэффициента смещения. При проектировании передачи следует избегать заострения, для этого необходимо выполнение следующего условия:

$$S_{a}^{*}geq [S_{a}^{*}]_{доп}$$

$$S_{a}^{*}=dfrac{S_{a}}{m_{t}}$$

т. е. приведенная толщина зуба по окружности вершин должна быть больше некоторого принятого допустимого значения, которое выбирают в пределах от (0.2…0.45).

Техническое заострение – явление, возникающее при малом значении коэффициента перекрытия. Тогда в каждый момент времени в зацеплении находится меньше определенного значения пар зубьев в зацеплении.

В предельном случае, когда коэффициент перекрытия меньше (1), после выхода очередной пары зубьев из зацепления, следующая пара еще не входит в зацепление. В результате возникают циклические нагрузки из-за удара зубьев ведущей шестерни о зубья ведомого колеса. Это явление называют стук

.

При многократных ударах, способствующих возникновению шума, возникает техническое заострение, т. е. негативное последствие связанное с разрушением зубьев возникает уже в процессе работы.

Коэффициентом перекрытия (varepsilon_{gamma}) называется величина отношения угла перекрытия зубчатого колеса (varphi_alpha) к его угловому шагу (tau), где под углом перекрытия понимают угол, на который поворачивается колесо за время зацепления одной пары зубьев.

Для цилиндрических колес различают:

- полное (varepsilon_{gamma})

- торцевое (varepsilon_{alpha})

- осевое перекрытие (varepsilon_{beta})

Коэффициент торцевого перекрытия (varepsilon_{alpha}) может быть определен следующим образом:

$$varepsilon_{alpha}=dfrac{varphi_{alpha 1}}{tau_1}=dfrac{varphi_{alpha2}}{tau_2}=dfrac{g_{alpha}}{p_b}=dfrac{g_{alpha f}+g_{alpha b}}{p_b}$$

где

$$g_{alpha f}=l_{PN_2}-l_{B_1N_2}=arccosleft(dfrac{r_{b2}}{r_{a2}}right)$$

$$g_{alpha a}=l_{PN_1}-l_{B_2N_1}=arccosleft(dfrac{r_{b1}}{r_{a1}}right)$$

$$p_b=picdot m cdot cos(alpha)$$

$$r_{b_i}=mcdot Z_i cdot cosleft(dfrac{alpha}{2}right)$$

(alpha) – угол главного профиля исходного контура;

К определению коэффициента перекрытия

Обозначения (l_{B_1N_2}, l_{PN_2}) и т. д. – длины с чертежа.

Коэффициент перекрытия определяет величину зоны контакта двух пар зубьев, когда одновременно зацепляются два последовательно расположенных зуба. Так как до окончания зацепления одной пары зубьев следующая пара должна войти в контакт, в прямозубых передачах следует обеспечивать (varepsilon_alphageq1.05…1.25).

Допустимое значение коэффициента перекрытия выбирается исходя из назначения передачи и точности ее изготовления. Максимальное значение коэффициента перекрытия для зубчатых колес, обработанных инструментом со стандартным исходным производящим контуром, составляет (varepsilon_alpha=1.98).

Коэффициент удельного давления (nu) характеризует влияние формы зуба на контактную прочность и используется для оценки контактных напряжений в высшей кинематической паре. В курсовом проекте по ТММ в месте контакта имеет место сухое трение, поэтому данный коэффициент изменяется незначительно при любом значении коэффициента смещения.

Коэффициенты удельного скольжения (lambda_1, lambda_2) характеризуют скольжение при геометрических расчетах зубчатой передачи, которые, в свою очередь, определяют величину износа активного профиля в высшей кинематической паре. Износ шестерни с увеличение коэффициента смещения уменьшается, и, наоборот, очень быстро увеличивается при приближении к минимальному значению этого коэффициента. Зависимость изменения износа колеса меняется не сильно в области рассматриваемых значений коэффициентов смещения шестерни.

Приведенные толщины зубьев по окружности вершин (S_{a1}^{*}, S_{a2}^{*}) – величины, равные отношению толщины зуба по окружности вершин к модулю передачи, характеризующие степень утоньшения вершины зуба. Применяются для нахождения ограничения коэффициента смещения шестерни по условию отсутствия заострения. С увеличением коэффициента смещения шестерни этот параметр равномерно убывает для шестерни и возрастает для колеса.

Построение станочного и рабочего зацепления доступно на сайте. Проектирование планетарных механизмов и определение передаточного отношения методом Л. П. Смирнова рассмотрено подробно в разделе.

Коэффициент

смещения. Взаимное

положение колеса и заготовки при

нарезании зубьев можно охарактеризовать

положением делительной прямой

инструментальной рейки относительно

делительной окружности нарезаемого

колеса (рис. 5.7); расстояние между ними

называют смещением

исходного контура,

его выражают в количестве модулей, как

xm.

|

|

|

Рис. 5.7 |

Безразмерную

величину x

называют

коэффициентом

смещения;

это алгебраическая величина и здесь

различают три случая, показанные рис.

5.7, а

– в. Нарезая

зубья при различных коэффициентах

смещения, можно целенаправленно влиять

на размеры и форму этих зубьев, а также

на свойства колес и составленных из них

передач.

Часть

параметров и размеров зубчатого колеса

не зависит от коэффициента смещения; к

таковым относятся:

модуль

m;

угол

профиля эвольвенты на делительной

окружности (равен

углу профиля исходного контура) ;

шаг

по дуге основной окружности

(основной шаг)

.

(5.12)

Значения

этих трех параметров у нарезаемого

колеса те же, что и у зуборезного

инструмента.

Также

не зависят от x:

диаметр

делительной окружности

(делительный диаметр)

;

(5.13)

диаметр

основной окружности

(основной диаметр)

.

(5.14)

При

нарезании зубьев поверхность их вершин

не формируется, т.е. диаметр

окружности вершин колеса

(диаметр вершин) остается равным диаметру

заготовки; следовательно, нарезание

зубьев – это попросту удаление материала

из впадин колеса.

|

|

|

а Рис. |

На

рис. 5.8 изображены профиль зуба реечного

производящего контура (а)

и формируемый им при нарезании профиль

зуба колеса (б).

Во время нарезания начальная прямая 2

производящей рейки перекатывается без

скольжения по делительной окружности

колеса.

На

указанных профилях отмечены соответствующие

друг другу точки и участки профилей; в

частности:

эвольвентный

участок AL

профиля нарезаемого зуба формируется

прямолинейным участком

профиля зуба рейки;

переходная

кривая LF

на профиле зуба колеса формируется

круговой кромкой

профиля

зуба рейки;

вершина

зуба рейки, параллельная ее делительной

прямой 1, формирует окружность впадин

диаметра

колеса.

Очевидно,

что часть профиля зуба рейки, расположенная

выше точки

,

в профилировании нарезаемого зуба не

участвует.

Найдем

размеры колеса, зависящие от коэффициента

смещения x:

толщина

зуба по дуге делительной окружности

(делительная толщина зуба) колеса

;

(5.15)

диаметр

окружности впадин

(диаметр впадин)

,

(5.16)

или

(5.17)

Важным

параметром, характеризующим профиль

эвольвентного зуба, является положение

нижней граничной точки

L

эвольвенты

(рис.

5.8) – общей точки эвольвенты и переходной

кривой. При нарезании зубьев указанная

точка профиля формируется точкой

зуборезной рейки; исходя из этого для

точкиL

наиболее просто можно найти угол профиля

:

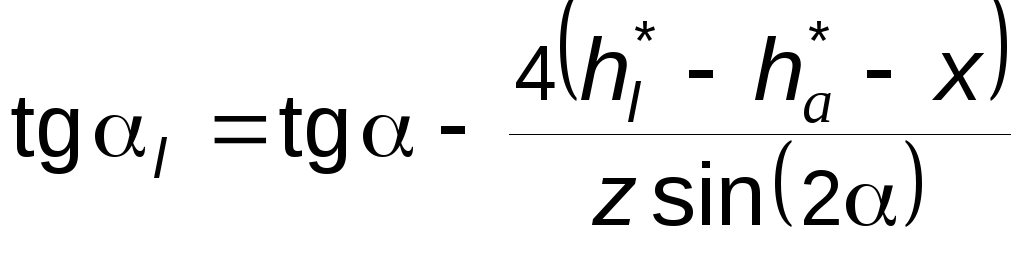

тангенс угла профиля

в нижней граничной точке эвольвенты

(5.18)

Согласно (5.5), диаметр

окружности граничных точек

;

(5.19)

при

,

или при

(5.20)

|

|

|

а Рис. |

эвольвента

в точке L

плавно сопрягается с переходной

кривой

(рис. 5.9,а);

при нарушении этого условия наблюдается

подрезание зубьев

(рис. 5.9, б),

которое выражается в том, что переходная

кривая пересекает эвольвенту несколько

выше основной окружности. В этом случае

формула (5.19) не справедлива.

Величину

называюткоэффициентом

наименьшего смещения исходного контура

(коэффициентом

наименьшего смещения).

Из

(5.18) также видно, что у колеса, имеющего

z

зубьев и нарезанного с коэффициентом

смещения x,

подрезание отсутствует, если

(5.21)

Величину

называют наименьшим

числом зубьев свободным от подрезания

(наименьшим

числом зубьев).

Подрезание

ослабляет зуб у основания, укорачивает

эвольвентный участок профиля и его

обычно стараются избегать; условием

отсутс–твия подрезания является

соблюдение любого из неравенств:

;

;

.

|

|

|

Рис. |

Толщина

зуба

по дуге окружности заданного диаметра

.

Угол

профиля в точке Y,

принадлежащей окружности диаметра

(рис. 5.10), равен

;

(5.22)

если

эта точка принадлежит делительной

окружности (т.е.

),

угол профиляравен углу профиля исходного контура,

так как

.

В таком случае из рис.

5.10 следует, что искомая толщина зуба

равна

.

(5.23)

Формулу

(5.23) используют, например, для нахождения

толщины зуба

по дуге окружности вершин: при

имеем

;

(5.24)

.

(5.25)

Окружность,

на которой расположена точка пересечения

двух разноименных эвольвент, ограничивающих

профиль одного и того же зуба, называют

окружностью

заострения (рис.

5.10); ее диаметр

находят

из условия равенства нулю правой части

выражения (5.25):

;

(5.26)

(5.27)

Формулой

(5.23) пользуются также для нахождения

толщины зуба

по дуге основной окружности(основной

толщины зуба); при

из (5.22) имеем

и тогда

.

(5.28)

При

проектировании зубчатых передач обычно

стремятся, чтобы толщина зуба

была не меньше некоторой минимально

допустимой величины. Часто применяют

такие нормы:

|

|

– для |

|

– для |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #