Анализ технологичности

конструкции детали производится по

чертежу и техническим условиям с учетом

заданного типа производства.

Основная

цель данного анализа сводится к возможному

уменьшению трудоемкости и металлоемкости,

возможности обработки детали

высокопроизводительными методами, что

позволяет снизить себестоимость

изготовления без ущерба для служебного

назначения детали.

Технологичность

оценивается, по качественной оценке

технологичности конструкции анализируется

жесткостью детали, геометрическая

сложность ее элементарных поверхностей,

условия производительной обработки,

установки и закрепления, а также материал

и другие параметры, влияющие на

себестоимость изготовления.

2.1 Коэффициент точности обработки

,

где

Тср

– средний квалитет точности обработки:

,

где

Тi

= 4…17 –

квалитет точности

[7];

ni

– число размеров, соответствующего

квалитета точности.

Таблица

5 – Показатели квалитетов точности

поверхностей детали губка

|

|

|

|

|

11; 9; 7; 6 |

1; |

11; 9; 49; 30 |

|

|

|

Значение

Kт.ч.

→

1

2.2 Коэффициент шероховатости поверхностей

,

где

ωср

– средняя шероховатость поверхностей:

,

где

Rai

– значение параметра шероховатости

элементарной поверхности;

ni–

число поверхностей ответствующего

класса шероховатости.

Таблица

6 – Показатели шероховатости поверхностей

детали губка

|

|

|

|

|

1,25; 2,5; 20 |

7; 5; 2 |

8,75; 12,5; 40 |

|

|

|

Значение

Kш →

1

2.3 Коэффициент унификации конструктивных элементов [7]

,

где

Nу.э.

– число унифицированных элементов

детали;

Nэ.

– общее число конструктивных элементов

детали.

Если

K у.э

.> 0,6, то

деталь технологична по данному параметру.

Вывод:

Анализ количественных и качественных

показателей технологичности, позволяет

считать конструкцию данной детали –

технологичной. Максимальная

производительность при минимальных

затратах Kт.ч.=0,84

→1; Kш=0,75

→ 1.

3 Определение серийности производства

В

машиностроении метод получения заготовки

для деталей машин определяется масштабом

выпуска. Для серийного производства

характерной особенностью является

изготовления деталей партиями.

Партия

– это группа деталей, обрабатываемых

на агрегатах последовательно без

перестройки оборудования при одновременной

передаче к следующему рабочему месту.

Оптимальный размер партии обеспечивает

минимальные затраты на обработку и

хранение совокупности деталей, входящих

в партию. От вершины партии зависят

технико-экономические показатели

производства.

Из

таблицы 7 [3] видно, что деталь с массой

1,765 кг и годовой программой выпуска 2000

штук, относится к среднесерийному типу

производства.

Определяем размер

операционной партии для одновременного

запуска (в штуках):

где

N

– количество деталей в годовой

производственной программе, шт., в

данной

курсовой работе N

= 2000;

a

– периодичность запуска партии деталей,

в днях (обычно a

= 5, 10, 20),

принимаем

величину a

= 5 дней;

Ф

– действенный годовой фонд рабочего

времени за год, принимаем

Ф

= 240 дней.

Таблица

7

– Тип производства

|

Масса детали, кг |

Тип производства |

||||

|

Единичное,

N |

Мелко-серийное, |

Средне- серийное, N шт. |

Крупносерийное,

N |

Массовое, |

|

|

<1,0 |

<10 |

10-2000 |

1500-100000 |

75000-200000 |

>200000 |

|

1,0-2,5 |

<10 |

10-1000 |

1000-50000 |

50000-100000 |

>100000 |

|

2,5-5,0 |

<10 |

10-500 |

500-35000 |

35000-75000 |

>75000 |

|

5,0-10 |

<10 |

10-300 |

300-25000 |

25000-50000 |

>50000 |

|

>10 |

<10 |

10-200 |

200-10000 |

10000-25000 |

>25000 |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

В 21.05.2021 в 08:54, Dom3n3c сказал:

А Вы этот документ читали? Я просто не видел там требований указания коэффициента точности в ТУ.

Коэффициент точности должен соответствовать требованиям. И это оценка проводится при проведении метрологической экспертизы методом построения метрологических цепей.

Кстати, на счет цепей небольшой оффтоп.

ФЗ-102 не знает никаких цепей.

Есть прямые измерения, которые в сфере должны проводиться по методикам измерения утвержденным при ут СИ, либо по аттестованным методикам.

И никаких цепей

И суммарная погрешность измерений должна быть прописана в документации (ОТ СИ, аттестате МИ, а не рассчитана).

Вопрос этот нервный, но по ФЗ-102 только так

Изменено 26 Мая 2021 пользователем AtaVist

При контроле по количественному признаку определяют значения показателей точности. Коэффициент точности (ло контролируемому параметру) /(., = ю/Т, где со — поле рассеяния или разность максимального и минимального значений контролируемого параметра за установленную наработку ТС, определяемые с доверительной вероятностью у по выражению <л — I (у) s, где [c.67]

При контроле точности ТС по количественному признаку с использованием коэффициента точности должно выполняться условие [c.68]

Коэффициент точности ТС технологической операции вычисляют, причем за величину <о принимают суммарную погрешность х- [c.72]

Что такое коэффициент точности, коэффициент мгновенного рассеяния, коэффициент смещения, коэффициент запаса прочности по контролируемому параметру технологических систем [c.77]

Теперь погрешности соответственно составляют —0,18% и +4,3% Из приведенных числовых примеров явствует, что при возрастании числа неизвестных коэффициентов точность решения повышается. Если точное решение задачи неизвестно, то единственный путь, который позволяет получить ориентировочное представление о точности решения, состоит в последовательном увеличении числа неизвестных коэффициентов и сравнении окончательных результатов. Если результаты быстро сходятся, то можно аппроксимацию считать удачной. [c.219]

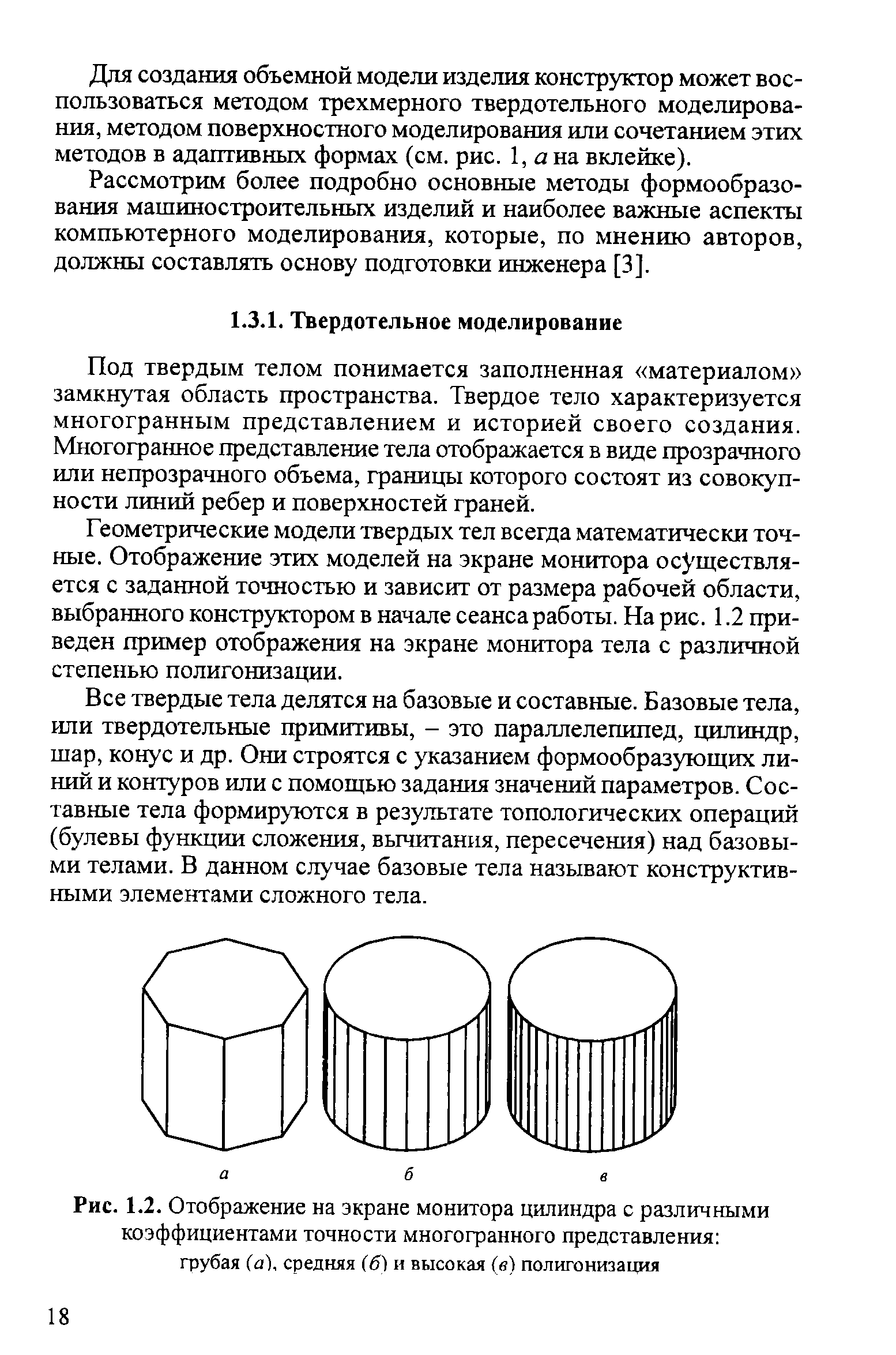

| Рис. 1.2. Отображение на экране монитора цилиндра с различными коэффициентами точности многогранного представления грубая (а), средняя (б) и высокая (в) полигонизация |  |

Коэффициент успокоения. Если задаться временем успокоения (ус И коэффициентом точности установки X, исходя из технических условий на проектируемый прибор, то, зная основные параметры подвижной системы J и К, можно установить по формуле (3.169) степень успокоения р и коэффициент успокоения С (формула 1.140), обеспечивающие эти условия. [c.386]

Величина коэффициента успокоения С зависит от типа, конструкции и параметров самого успокоителя. Поэтому путем выбора конструкций и параметров успокоителей всегда можно подобрать необходимую величину коэффициента успокоения С, обеспечивающую требуемые время успокоения (ус и коэффициент точности установки X. Коэффициент успокоения зависит от сил трения, создаваемых успокоителем, которые в свою очередь зависят от конструкции и параметров последнего. Связь между параметрами успокоителя различных конструкций и коэффициентом успокоения определяется эмпирическими зависимостями. [c.386]

Для статистической оценки точности и стабильности технологических процессов стандартами предусмотрен ряд показателей и характеристик. Так, в качестве показателя точности технологических процессов применяются величина откЛонения А действительного значения параметра Хд от номинального (заданного) значения Х , т. е. А = Хд — коэффициент точности Кщ относительно номинального значения или Х д относительно поля [c.454]

Коэффициент точности обработки есть отношение поля рассеяния размеров к полю допуска на диаметр q = = 6)/б = 1 17,6/200 = 0,58. [c.48]

Коэффициент точности технологической операции /Ст.о характеризуется соотношением поля рассеивания отклонений параметров обрабатываемых деталей Д и поля допуска 6 на параметр [c.23]

Коэффициент точности настройки Кн определяется разностью заданного и фактического среднего а.х уровней настройки и величиной поля рассеивания погрешностей настройки Ан [c.24]

Быстро ход- Коэффициент Точность позиционирования или фиксации (5) при различном числе позиций 2 [c.50]

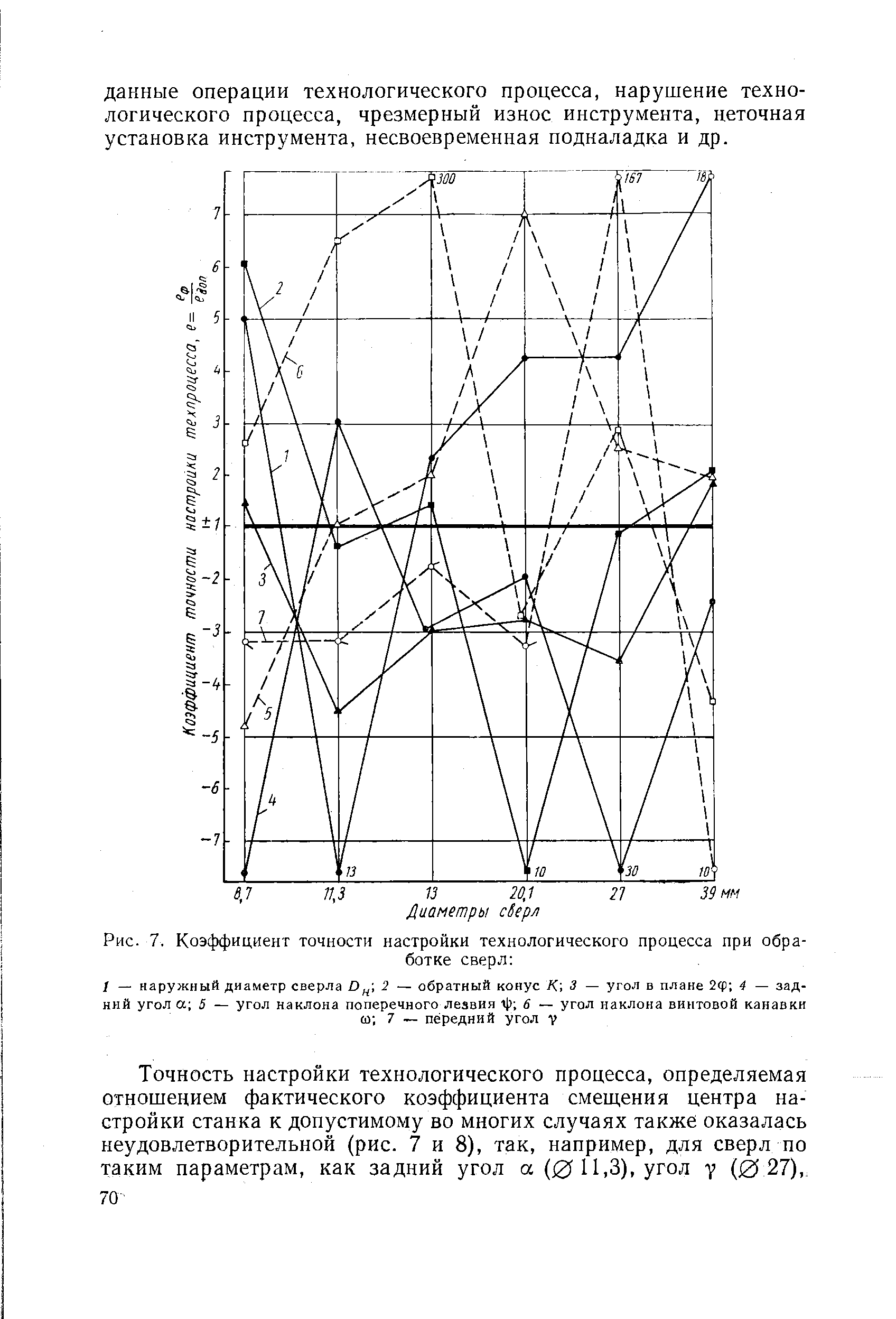

Коэффициент точности исполнения размеров сверл и метчиков в большинстве случаев оказался неудовлетворительным. Так, [c.69]

| Рис. 7. Коэффициент точности настройки технологического процесса при обработке сверл |  |

МЮ и М12), угол заборного конуса (М8, MIO, М12), обратный конус по среднему диаметру (М12), передний угол (М8 и МЮ), коэффициент точности настройки оказался также намного больше [c.71]

Коэффициент точности подбора [c.150]

Коэффициент точности, равный отношению предельных значений моментов, при которых срабатывает муфта, [c.243]

Коэффициент точности вычисляется по формуле [c.222]

Выразив вероятностные характеристики и через коэффициенты точности т) и настроенности технологического процесса, формулу (11.36) можно, переписать в другом виде [c.392]

Для сопоставления поля рассеяния с полем допуска применяют коэффициенты точности [c.80]

Показатели обработки. Коэффициент точности обрс тки Кг я определяется по формулам [c.41]

Пример. Определить коэффициент точности ТС операции обработки корпусной заготовки, закрепленной в приспособлении на сголе вертикально-фрезерного станка торцовой фрезой, установленной в шпинделе (при помощи оправки). [c.72]

Огранку, рассматриваемую в качестве элементарного вида пекруглости, понимают как отклонение многогранной формы поперечного профиля цилиндрической поверхности от прилегающей окружности. Для предельных отклонений формы цилиндрических поверхностей, включая нецилиндричность, некруглость и огранку, установлены числовые значения по 10 степеням точности, для которых коэффициенты точности составляют ряд 5, причем эти значения возрастают пропорционально где й — диаметр [c.58]

Для рассматриваемого нами случая аналогом допусков на деталь является допустимая погрешность измерения толщиномера, а допуск на рабочие калибры есть допуск на толщину покрытия. Принимая во внимание допустимую погрешность измерений толщиномеров типа МТА бдоп= 1,5 мкм в диапазоне измерений О—30 мкм и бдоп= 5% от измеренной толщины покрытия в диапазоне измерений 30—400 мкм и используя коэффициент точности, определим допуск на толщину покрытия. Для поверки приборов в диапазоне толщин покрытий О—30 мкм [c.149]

Для проверки нулевых гипотез об отсутствии существенного различия между эмпирическим распределением и теоретическим использовался кри1ерий согласия А, акад. А. Н. Колмогорова. Коэффициент исполнения р и коэффициент точности настройки технологического процесса / и возможная доля дефектных инструментов вычислялись при уровне вероятности 0,9973. В результате статистического анализа были получены данные о количестве принятых и отвергнутых нулевых гипотез (табл. 1 и 2), о доле дефектных изделий (табл. 3 и 4 и рис. 1, 2), коэффициенте [c.63]

Как уже отмечалось текущие размеры обрабатываемых деталей распределяются по закону, близкому к нормальному, а коэффициенты точности и настроенности в рассматриваемых случаях соответствуют ГОСТу 15894—70. Для двух исследуемых процессов были рассчитаны границы регулирования по Z и Д в соответствии с рекомендациями ГОСТа, т. е. в предположении взаимоне-зависимости текущих размеров колец. Эти данные также приведены в таблице. [c.186]

При ЭТОМ устанавливается наименьший уровень защиты /Ио. обеспе-1иваю-щий приемлемую с точки зрения использования машины и сохранения работоспособности муфты частоту срабатывания муфты (фиг. 64,6) при неавтоматическом или автоматическом восстановлении соединения валов после этого определяют расчетный момент предельный момент М,., требуемый запас прочности деталей машины против наименьшего уровня защиты п или необходимый коэффициент точности муфты к-р по приведенным для первого случая формулам [c.245]

При определении этим методом нестационарных значений коэффициента точность измерений температур может быть различной. Та[к при резком увеличении тепловой нагрузки для первых мгновений расслоение теоретических крирых Т = = Т г. К) при различных К может быть небольшим и сравнимым с погрешностью измерения температуры. Поэтому для определения коэффициента с допустимой точностью 25. … .. 50% необходимо принимать в расчет опытные данные только для тех моментов времени, где расслоение теоретических полей температур существенно больше погрешности измерения температуры теплоносителя. [c.58]

Зависимость вероятного брака деталей от коэффициентов точности и настроенности технологических процессов. Точность геометрических параметров детали обычно задает конструктор она количественно определяется полем допуска согласно чертежам или техническим условиям. Поле допуска определяется интервалом значений размера х от х,, — 5 до Хд -(- 5, где Хд — координата середины поля допуска 5 — половина поля допуска (рис. 4). Технологическая точность количественно определяется законом распределения суммарной по-грещности обработки. [c.79]

c.119

]

Подъёмно-транспортные и погрузочно-разгрузочные машины на железнодорожном транспорте (1989) — [

c.61

]

1.3 Анализ технологичности конструкции

детали

Деталь – цапфа КЗР 0217614В изготавливается из стали

18ХГТ. Заменителем данной стали может послужить сталь 30ХГТ, она дешевле в

производстве заготовок. Заготовкой является горячекатаный прокат круглого

сечения & 60 мм.

Все основные поверхности

детали являются внешними и имеют цилиндрические и достаточно протяженные формы.

Поэтому для обработки данной

детали возможно применение проходных резцов. Также на цапфе имеются закрытый

шпоночный паз, при обработке которого применяется шпоночная фреза, в условиях

среднесерийного производства это допустимо. Все наружные поверхности цапфы

технологичны, обеспечение всех параметров точности не вызывает затруднений.

Нетехнологичным является глухое отверстие, его

выполнение сложно в виду получения необходимой глубины, но используя

специальное оборудование, его получение не составит сложности. Внесение

изменений в конструкцию детали является нецелесообразным.

Для количественного анализа технологичности детали

необходимо определить ряд коэффициентов:

– Коэффициент точности обработки определим по формуле

– средний

квалитет точности обработки

– число размеров соответствующего квалитета точности.

Результаты расчета коэффициента точности приведены

в таблице 1.3.1

Таблица

1.3.1 – Определение коэффициента точности

|

|

|

|

|

8 |

3 |

24 |

|

11 |

2 |

22 |

|

12 |

1 |

12 |

|

14 |

7 |

98 |

|

15 |

1 |

15 |

|

∑ |

14 |

182 |

Как видно из расчетов коэффициент точности больше 0,8,

а это значит, что данная деталь технологична.

– Коэффициент шероховатости поверхности определим по

формуле

– среднее значения шероховатости поверхности;

– число поверхностей

соответствующего класса шероховатости.

Результаты расчета коэффициента точности приведены в

таблице 1.3.2

Таблица

1.3.2 – Определение коэффициента шероховатости

|

|

|

|

|

Rа 20 |

8 |

160 |

|

Ra 6.3 |

1 |

6,3 |

|

Ra 5 |

2 |

10 |

|

Ra 3.2 |

2 |

6,4 |

|

Ra 2.5 |

1 |

2,5 |

|

S Итого |

14 |

185,2 |

Как видно из расчетов коэффициент шероховатости

меньше 0,32, а это значит, что данная деталь технологична.

Определим коэффициент использования

материала КИМ, по формуле

где Мдет – масса детали, 3,94 кг;

Мзаг – масса заготовки, 7,8 кг.

Для заготовок, полученных из проката,

деталь считается технологичной, если коэффициент использования материала не

менее 0,45. Следовательно, по этому параметру – деталь технологична.