Ученик

(103),

на голосовании

9 лет назад

Голосование за лучший ответ

Андрей Степанов

Просветленный

(22749)

9 лет назад

Коэффициент силы трения вычисляется по формуле:

k = Ft/mg

где

Ft – сила трения,

m – масса автомобиля.

Для нахождения силы трения, необходимо найти ускорение, с которым двигался автомобиль от начала торможения до окончания торможения. Полагая, что автомобиль замедлялся равномерно, получим:

V(t) = V0 – at

a = (V0 – V(t))/t = (50 – 5)/15 = 3 м/с²

Из второго закона Ньютона получим:

ma = Ft

откуда:

Ft = 3m

подставляем:

Ft = k*m*g = 3m

k*g = 3

k = 3/g

Вот такой у нас получился коэффициент трения.

Успехов!

Авторство: Александр aka dll (madtuning.ru; live4race.ru)

Данная статья поможет вам:

1) Понимать как работает тормозная система

2) С точностью определять что Вам не нравится в ваших тормозах

3) Грамотно изъясняться при обсуждениях тормозной системы

4) Решать какие доработки работают на вас для достижения целей

5) Подбирать правильные компоненты и понимать как они будут работать вместе

6) Соблюсти баланс осей

Из чего же состоит тормозная система:

1) Педальный узел, это рычаг который увеличивает усилие создаваемое ногой (Соотношение педали).

2) Главный тормозной цилиндр (ГТЦ)

3) Тормозные линии

4) Клапана, для соблюдения баланса. Тормозная система может иметь следующие клапана между ГТЦ и суппортами: Клапан остаточного давления, дозирующий, комбинированный, пропорциональный или ограничительный.

5) Тормозные суппорта

6) Тормозные колодки

7) Тормозные диски

**Итак начнем с азов (физики)**

Тормозная сила

Это крутящий момент, создаваемый эффективным радиусом тормозного диска, силой сжатия тормозных колодок и коэффициентом трения между колодкой и диском. Это сила с которой замедляется колесо вместе с шиной. Основные компоненты которые влияют на силу торможения — это насколько сильно сжимаются колодки, и как далеко от центра ступицы прикладывается эта сила. Отсюда чем больше размер тормозного диска, тем дальше сила сжатия прикладывается от центра колеса и тем самым мы увеличиваем тормозную силу (эффект рычага). Это также как когда вам надо открутить закисший болт, чем длиннее ключ (рычаг) тем проще.

Рекомендуемая сила расcсчитывается следующей формулой:

ТСр = ССП х (радиус качения шины)

коэффициент сцепления покрышки с дорогой достаточно сложно рассчитать, он может быть от 0,1 на льду до 1,4 на сухом гоночном треке со сликом. Если он вам неизвестен, то используйте его равным 1.

Помните, необходимо принять во внимание перенос веса, поскольку при торможении задняя часть разгружается, а передняя нагружается.

Перед:

ССПп = μ*ВСп / 2

ВСп = Вм*((1-Хцг/КБ)+(μ*Yцг/КБ))

Зад:

ССПз = μ*ВСз / 2

ВСз = Вм — ВСп

Где

ТСр — рекомендуемая тормозная сила (кг)

ССП — Сила сцепления покрышки (кг)

ССПп — Сила сцепления передней покрышки (кг)

ССПз — Сила сцепления задней покрышки (кг)

μ — коэффициент сцепления покрышки с дорогой (использовать 1)

ВСп — вертикальная сила действующая на обе передних покрышки (кг)

ВСз — вертикальная сила действующая на обе задних покрышки (кг)

Вм — Вес машины (кг)

Хцг — расстояние от передней оси до центра тяжести машины (см)

КБ — колесная база (см)

Yцг — расстояние от земли до центра тяжести машины (см)

После аккуратных расчетов мы сможем понять насколько нам крутые нужны тормоза и от чего зависит эта сила:

— Никак не зависит от скорости

— Может изменяться в зависимости от качества покрышки, качества покрытия, погодных условий

— Зависит от размера колеса ( как вы думаете, все те кто ставит огромные колеса, или огромные тормоза хоть как нибудь их рассчитывал и связывал вместе? =)

— Зависит от веса машины, клиренса и колесной базы, ведь правда, чем машина легче и ниже тем меньше перенос веса влияет на торможение.

Сила сжатия

Сила с которой суппорт прижимает колодки к диску измеряется в килограммах, это сила создается давлением в тормозной системе умноженным на площадь поршней (суппорт без скобы), или 2*на площадь поршней (суппорт со скобой), измеряется в кгсм^2. Чтобы увеличить силу сжатия, надо либо изменить давление в системе, либо увеличить площадь поршня. Изменение состава колодки (коэф трения) не влияет на силу сжатия.

Рассчитывается следующей формулой:

СЗ = Дг*Пп

Где

СЗ — Сила сжатия (кг)

Дг — Давление создаваемое ГТЦ (кгсм^2)

Пп — эффективная площадь поршней (для суппорта со скобой это 2*на площадь поршней)

Итак теперь мы можем рассчитать какую же силу производят наши тормоза:

СТп = СЗ*µL*Re

Где

СТп — производимая сила торможения (кг)

СЗ — Сила сжатия (кг)

µL — Коэффициент трения колодки и диска

Re — Эффективный радиус тормозного диска (от центра ступицы до центр колодки)

Коэффициент трения

Это индикатор силы трения между тормозным диском и колодкой. Чем выше коэффициент, тем выше сила трения. Для стоковых колодок это коэффициент варьируется от 0,3 до 0,4. Для гоночных от 0,5 до 0,6. “Жесткие” колодки имеют слабый коэффициент трения, при этом изнашиваются меньше. “Мягкие колодки наоборот, имею высокий коэффициент трения и быстрее изнашиваются. Большинство колодок имеет зависимость коэфф трения от температуры, поэтому гоночные колодки необходимо греть, в то время как гражданские при такой температуре уже потеряют свои свойства.

Теплоемкость

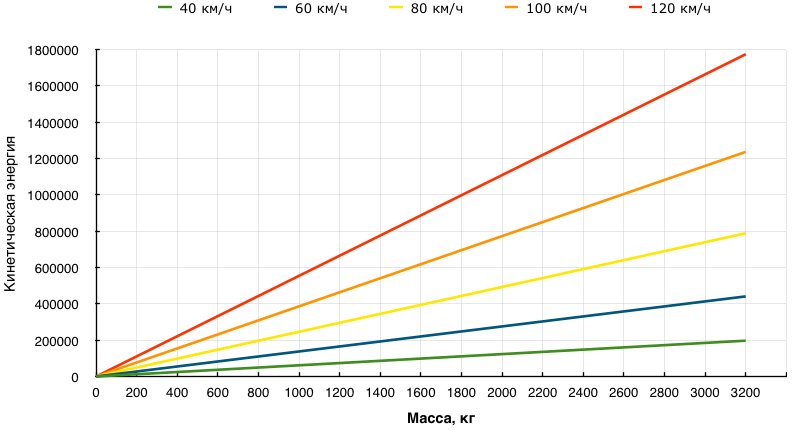

Я надеюсь что ни для кого не секрет что тормоза останавливают машину за счет преобразования кинетической энергии в тепло. А значит чем тяжелее машина, чем быстрее вы валите, тем больше тепла она должна рассеивать чтобы не перегреть жидкость, диски и не сжечь колодки. Способность дисков к рассеиванию тепла зависит от их веса и от того как они хорошо охлаждаются.

Формула кинетической энергии движущегося авто:

К = (Вм*См^2) / 2

Где

К — кинетическая энергия (дж)

Вм — Вес машины (кг)

См — скорость машины (мc)

Тут ничего нового, мы прекрасно понимаем, выбор тормозов зависит от того сколько весит ваш авто и/или как быстро вы ездите. И вы должны помнить еще с автомобильных курсов (для тех кто не покупал права=), что увеличивая скорость в 2 раза вы увеличиваете тормозной путь в 4 раза. Это и есть действие кинетической энергии.

Формула роста температуры при торможении:

Тп = ((Кд-Кп) / (417*Вд)) + Тв

Где

Тп — температура после торможения (С)

Кд — Кинетическая энергия до торможения (дж)

Кп — Кинетическая энергия после торможения (дж)

Вд — Вес тормозных дисков (общий) (кг)

Тв — Температура тормозных дисков до торможения (С)

Возьмем авто для примера, торможение:

Вес авто — 1220кг

Вес дисков — 33,5кг (перед 12кг, зад 4,75кг)

Скорость на прямой — 177км/ч (49,17м/с)

Скорость перед началом торможения — 70км/ч (19,44м/с)

Температура тормозных дисков до торможения — 25С

Кд = (1220*49,17^2) / 2 = 1474826 дж

Кп = (1220*19,44^2) / 2 = 230669 дж

Тп = ((1474826-230669) / (417*33,5)) + 25 = 114 С

И так после такого торможения температура дисков составит около 114 градусов. Давайте сравним с вашими результатами? =) Для простоты можете сказать только вес машины, вес всех тормозных дисков)

И так, с физикой пока притормозим, переидем к более теоретической части.

Есть три вещи которые тормоза должны сделать чтобы остановить авто:

1) Достаточно сильно прижимать колодки к диску

2) Производить достаточную тормозную силу для блокировки колес на любом покрытии

3) Иметь достаточную массу и охлаждение дисков для рассеивания тепла создаваемого кинетической энергией.

Все они в совокупности должны давать отличную информативность.

Педальный узел

Как мы уже обсуждали, чтобы затормозить водитель должен одновременно переместить жидкость и создать давление. ГТЦ перемещает жидкость чтобы создать достаточную прижимную силу колодок к диску.

Педалью вы активируете тормоза, также педаль служит своеобразным рычагом, который увеличивает силу нажатия. Эффект называется “соотношение педали”

Обычно мы давим на педаль тормоза с силой от 22 до 45 кг чтобы активно замедлиться.

Как пример на гоночных авто без усилителя это усилие около 35кг, для машин с усилителем это около 22кг. 45кг это уже перебор, педаль будет очень жесткой.

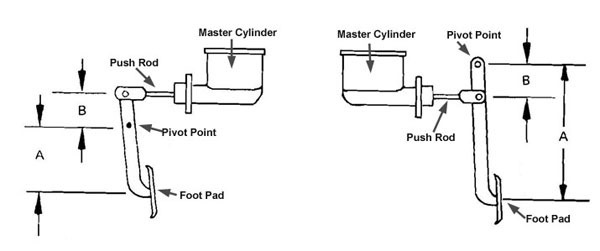

Соотношение педали можно рассчитать разделив расстояние от точки крепления педали до места приложения силы на расстояние от точки крепления педали до тяги идущей к ГТЦ.

Соотношение педали A/B

Как мы видим, чем больше это отношение тем больше силы передается на ГТЦ. Но нужно помнить один момент, увеличивая соотношение мы увеличиваем и ход педали.

Для машин с усилителем это соотношение обычно около 4-4,5. Для машин без усилителя от 6 до 7.

Поэтому снятие усилителя со стоковой педалью это не верный вариант =)

Рассчитать силу приложенную к поршню можно зная силу приложенную к самой педали, соотношение педали (рычаг) и при наличии усилителя тормозов, коэфициент усиления им.

Сп = Дп * Кп * Ку

Где

Сп — Сила приложенная к поршню ГТЦ (кг)

Дп — Давление на педали (кг)

Кп — Коэффициент(соотноешние) педали

Ку — Коэффициент усилителя тормозов (если его нет использовать 1)

Гидравлика

Как я уже писал, чтобы прижать колодки к диску необходимо перемещение жидкости и создание давления в контуре. Этим всем заведую законы гидравлики (Паскаля).

В идеале надо стремиться к достаточной силе прижатия колодок при минимальном ходе педали.

Сила приложенная к ГТЦ создает давление в контуре. Давление это сила приложенная к поршню ГТЦ деленная на площадь его цилиндра. А значит чем меньше площадь цилиндра, тем больше давление.

Давление в системе = Сп / Пп

Где

Сп — Сила приложенная к поршню ГТЦ (кг)

Пп — Площадь поршня ГТЦ (см^2)

Пример ГТЦ (цилиндр 0,875″) при силе 500кг:

Давление в системе = 500 / 3,87 = 129 кг/см^2

И с ГТЦ (цилиндр 1″)

Давление в системе = 500 / 4,91 = 101 кг/см^2

Из этого следует что чем выше давление тем сильнее колодки прижимаются к диску, а значит больше тормозная сила. Но это еще не значит что если мы хотим мощные тормоза мы должны ставить маленький ГТЦ. Тут вступает другая составляющая — движение. Поскольку жидкость несжимаемая, то любое движение ГТЦ приводит в движение поршни в суппортах. Это движение в гидравлике называют вытеснение. Рассчитывается оно как произведение перемещения поршня на его площадь. Измеряется в см^3

Вытеснение = Пп * Дп

Где

Пп — Площадь поршня (см^2)

Дп — движение поршня ГТЦ (см)

Опять рассчитаем его для стокового ГТЦ моей авто (0.875), и ходом в 3 см

Вытеснение = 3,87 * 3 = 11,61 см^3

И для ГТЦ (цилиндр 1″) и ходом 3 см

Вытеснение = 4,91 * 3 = 14,73 см^3

Тут мы видим обратную ситуацию, чем меньше площадь цилиндра, тем меньше вытесняемый объем при том же ходе педали (а значит больше ход педали).

Теперь переходим к разбору полетов о системе в целом, нам известно что тормозная система замкнута а значит давление передается по всей системе в равных значениях. А также в ней кроме ГТЦ есть суппорты с поршнями (для расчетов используется общая площадь всех поршней)

Это значит создаваемое ГТЦ давление приводит в движение все поршни в системе. Поскольку площадь поршней в суппорте больше площади ГТЦ, то по законам гидравлики сила выдаваемая суппортом увеличивается в разы.

Чем большее значение усилия в этом соотношении, тем меньше силы надо прикладывать к педали (и больше ход педали) для достижения того же результата.

Рассчитать усиливающий фактор можно по формуле

Сз = (Сп * Пс) / Пг

Где

Сз — Сила сжатия суппортом (кг)

Сп — Сила приложенная к поршню ГТЦ (кг)

Пс — Эффективная площадь поршней (для суппорта со скобой это 2*на площадь поршней)

Пг — Площадь поршня ГТЦ (см^2)

Например, (цилиндр 0,875″):

Сз = (500 * 10,17 * 4) / 3,87 = 5255,8 кг

И с ГТЦ (цилиндр 1″)

Сз = (500 * 10,17 * 4) / 4,91 = 4142,6 кг

Из этого следует, что при неизменной силе на ГТЦ мы можем увеличить силу сжатия за счет либо увеличения площади поршней суппорта либо уменьшив площадь поршня ГТЦ.

Но не все так просто. Не забывайте о другом факторе — движении. К сожалению играя с площадями цилиндров мы изменяем ход педали. Так, например уменьшая ГТЦ, мы уменьшаем кол-во вытесняемой жидкости — приходится педалью работать больше чтобы компенсировать этот момент (давление не начнет расти пока колодка не прижмется к диску). Это же справедливо и при увеличении площади поршней суппорта (при одном ГТЦ).

Рассчитаем ход поршня:

Хп = (Дп * Пг) / Пс

Где

Хп — Ход поршня суппорта (см)

Дп — Движение поршня ГТЦ (см)

Пг — Площадь поршня ГТЦ (см^2)

Пс — Эффективная площадь поршней (для суппорта со скобой это 2*на площадь поршней) (см^2)

Например, (цилиндр 0,875″), ход ГТЦ 3см:

Хп = (3 * 3,87) / 40,68 = 0,29 см

И цилиндр (1″)

Хп = (3 * 4,91) / 40,68 = 0,36 см

Из этого мы видим, что если вы не хотите менять ход педали, то изменяя площадь суппорта (ставя огромные тормоза) вы должны не забыть и о ГТЦ. И наоборот.

ГТЦ

Это сердце всей тормозной системы. Активируется нажатием на педаль, вначале поршень передвигает жидкость по системе до тех пор пока колодки не вступят в контакт с диском, затем поскольку система становится замкнутой, начинает расти давление создавая тормозную силу. Отсюда чем сильнее вы давите на педаль тем выше тормозная сила.

Основные параметры ГТЦ это диаметр поршня и его ход. Обычно встречаются ГТЦ с диаметрами от 0,625″ до 1,5″ и с ходом от 2,5 см до 3,81 см. Соответствие обоих этих параметров к рекомендованным параметрам для вашего авто — залог хорошей производительности. Стоит запомнить при одном усилии на педали, маленький ГТЦ даст большее давление, но при этом сможет меньше вытеснить жидкости. Также чем больше ход ГТЦ, тем больше он жидкости может вытеснить, но при этом бОльший ход педали потребуется. Лучшего результата можно достичь рассчитав компромисс между ходом педали и давлением для вашего авто.

Регуляторы давления

— Клапан остаточного давления (RPV)

клапаны остаточного давления

Необходим для поддержания заданного давления в системе (для дисковых тормозов 0.14 кгсм^2, для барабанных 0,70 кгсм^2)

Есть пара причин для использования таких клапанов

1) Только для барабанных тормозов чтобы возвратная пружина не отводила слишком далеко колодки от барабана, создавая лишний ход педали при последующих торможениях.

2) Только для дисковых тормозных систем в которых ГТЦ находится ниже уровня суппортов (некоторые гоночные авто и хот-роды). Без такого клапана жидкость от суппортов будет отекать обратно в ГТЦ делая педаль ватной и опять же увеличивая ее ход.

Если вы меняете барабанные тормоза на дисковые — обязательно удалите из системы такие клапаны

— Дозировочный клапан (Hold-off)

Дозировочный клапан

Поскольку на задних барабанных тормозах присутствует возвратная пружина, то как выше описывалось барабанам требуется больший ход чтобы колодка достигла барабана, нежели в саморегулирующихся дисковых тормозах, где колодка всегда впритык к диску. Дозирующий клапан (ставится в передний контур) предотвращает создание давления в переднем тормозном контуре, пока оно не достигнет заданного значения в заднем (обычно до 5-10 кгсм^2) чтобы дать барабанным колодкам приблизиться к барабану.

Если вы меняете барабанные тормоза на дисковые — обязательно удалите из системы такие клапаны

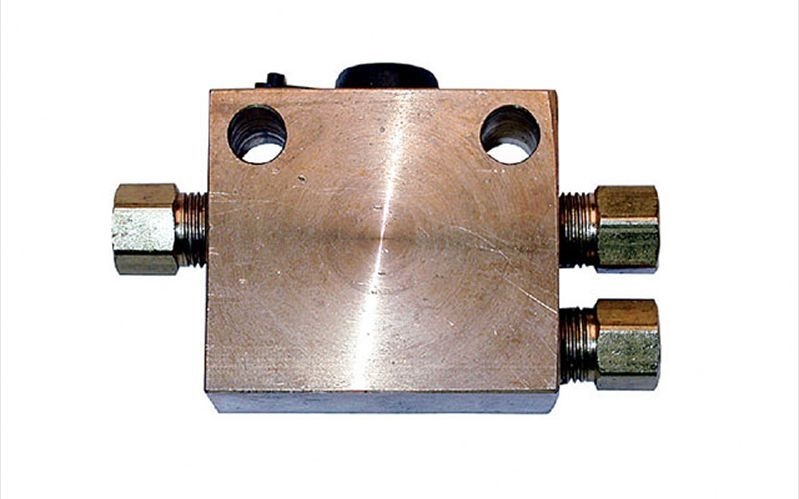

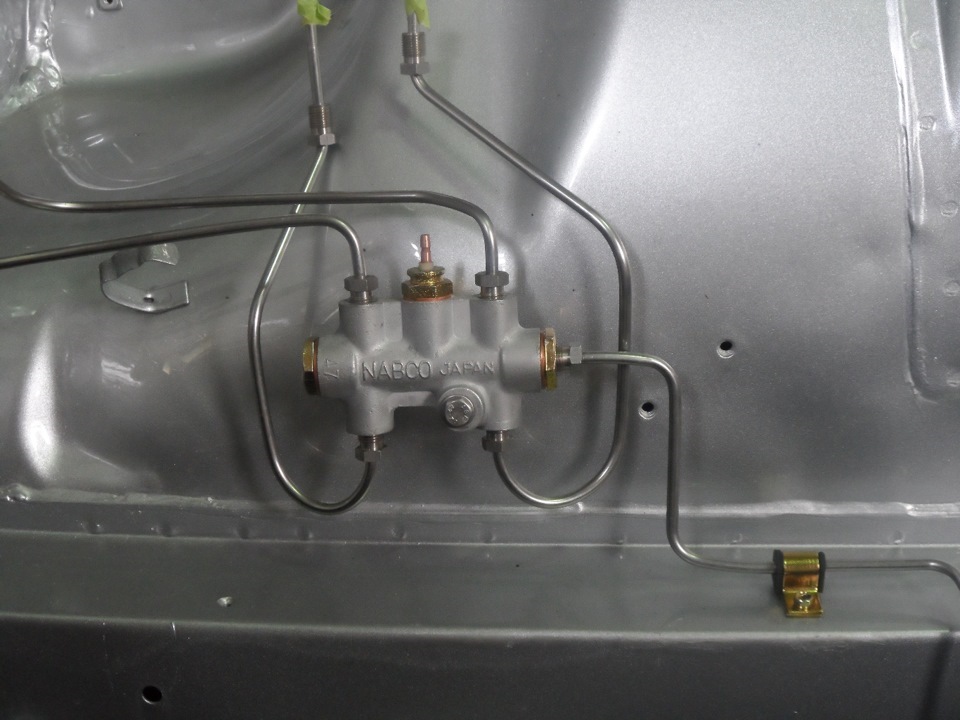

— Распределительный клапан (PBV)

Распределительный клапан

Как мы уже писали выше, при торможении вес машины смещается вперед. Поскольку тормозная сила должна распределиться пропорционально весовой нагрузке (там где больше веса — больше тормозной силы), нужно соблюсти тормозной баланс перед-зад. Например при жестком торможении до 85% веса приходится на перед автомобиля. На правильно отрегулируемой системе передние тормоза и задние блокируются практически одновременно. Устанавливается обычно между ГТЦ и задним контуром чтобы снизить давление на задний контур в первые моменты торможения. Стоит учесть, что давление в заднем контуре не всегда будет ниже чем в переднем, за счет этого клапана вы меняете скорость роста давления. На передних тормозах при нажатии на тормоз оно лишь быстрее создастся чем в заднем.

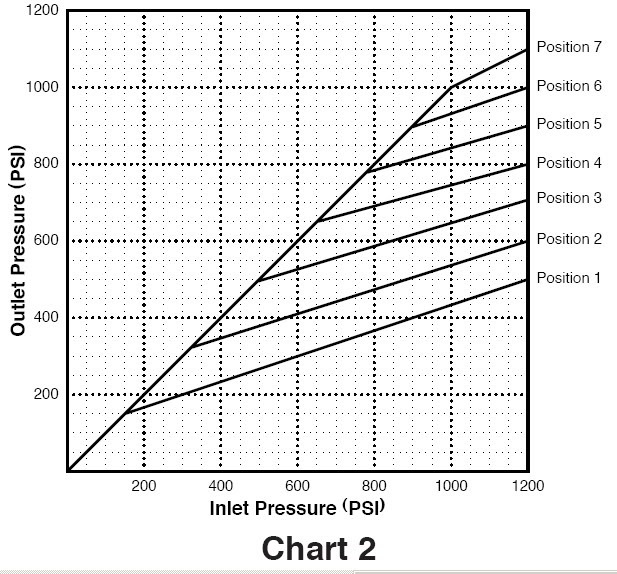

Стоковые клапана нерегулируемые, но есть и гоночные варианты, с помощью которых можно отрегулировать тормозной баланс на измененной тормозной системе.

PBV

PBV + тройник на передний контур

Рост давления в заднем контуре в зависимости от положения регулируемого клапана

Если вы ставите регулируемый клапан, не забудьте снять стоковый!

— Комбинированные

Комбинированный клапан

Используются на большинстве стоковых авто с дисково-барабанными системами. Сочетают в себе дозирующий и распределительный клапаны.

Тормозные колодки

Тут все зависит от качества и материала. То на чем не стоит экономить. На хороших брендовых колодках обязательно указывается коэффициент трения! Обозначается он двумя буквами. Первая означает коэффициент трения холодных колодок, вторая горячих

На DS2500 например FF

C = до 0.15.

D= 0.15 до 0.25.

E= 0.25 до 0.35.

F= 0.35 до 0.45.

G= 0.45 до 0.55,

H= более 0.55.

Например

Ferodo DS2500 — FF

Hawk HPS — FF

Hawk HP+ — GG

Какой-нибудь сток — FE, то есть горячими тормозить будет хуже чем холодными.

————————————————————————

Итак. Я рассказал о многих нюансах в тормозной системе. Так как же все таки создать правильную тормозную систему с нуля?

Давайте пойдем по порядку

1) Старайтесь использовать тормозные диски необходимого размера для рассеивания кинетической энергии вашей авто (после торможения с максимальной скорости до 0 температура не должна превышать 540 С).

Если вы планируете гонять, то при расчете рассеиваемого тепла используйте температуру тормозных дисков до торможения равной 260 С.

2) Выбрать самый жесткий, крепкий суппорт (чтобы деформация при сжатии диска была минимальной). Использовать суппорт с максимально возможной эффективной площадью поршней.

3) Рассчитать рекомендуемую тормозную силу

4) Рассчитать рекомендуемое максимальное давление в тормозной системе

Рд = ТСр / (µL * Пп * Re)

Где

Рд — рекомендуемое давление создаваемое ГТЦ (кгсм^2)

ТСр — рекомендуемая тормозная сила (кг)

µL — Коэффициент трения колодки и диска

Пп — эффективная площадь поршней (для суппорта со скобой это 2*на площадь поршней)

Re — Эффективный радиус тормозного диска (от центра ступицы до центр колодки)

5) Прикинуть на сколько чувствительную педаль вы хотите. Для спортивного использования например можно взять 35 кг для активного торможения.

6) Выбрать хотите вы тормоза с усилителем или без.

Усилитель нужен например если у вас нет возможности добиться при выбранных компонентах достаточного хода педали и нужного усилия. Или нет возможности установить педаль с высоким соотношением усилия. или у вас ОЧЕНЬ тяжелый авто.

7) Определить соотношение педали, размер ГТЦ, и (если ставился) коэф усилия вакуумника.

Мы знаем какое давление вам надо создать, и насколько вы хотите жесткую педаль. У нас есть три компонента (или два) за счет которых можно создать это давление. Возможно какие-то компоненты вы не захотите менять в своем авто, например тормозную педаль. Значит ее значение можно оставить фиксированным и играть с другими компонентами.

— Соотношение педали

Может быть от 3 до 7. При выборе надо учесте несколько факторов, достаточно ли места для установки, не будет ли педаль упираться в пол до конца хода ГТЦ. Ну и не забывайте чем больше соотношение тем больше ход и ватность педали.

— Рассчитайте силу с которой шток педали будет давить на ГТЦ

Допустим вы хотели бы достигать максимальной силы торможения при давлении на педаль в 35 кг. А соотношение педали у вас 4,5. Значит сила прилагаемая к ГТЦ составит 35*4,5 = 157,5 кг. А если вы используете усилитель, нужно будет умножить еще на коэффициент усиления.

— Выбор правильного размера ГТЦ

Теперь зная рекомендуемое давление, силу создаваемую штоком педали мы можем рассчитать размер ГТЦ

Пп = Сп / Рд

Где

Пп — Площадь поршня ГТЦ (см^2)

Сп — Сила приложенная к поршню ГТЦ (кг)

Рд — рекомендуемое давление создаваемое ГТЦ (кгсм^2)

Допустим нам необходимо давление в 65 кгсм^2, а давить мы можем на ГТЦ с силой 157,5 кг

Пп = 157,5 / 65 = 2,45 см^2

Переведем в типичные для обозначения ГТЦ дюймы

Диаметр ГТЦ в (in) = (2 * (корень из 2,45/3,14)) / 2,54 = 0,695 in

получается нам понадобится цилиндр 11/16 = 0,687 дюймам. Один из самых маленьких. Не забудьте учесть хватит ли его чтобы вытеснить достаточно жидкости.

В случае если не хватит Вам придется увеличивать размер ГТЦ, а значит понадобится большая сила приложенная к поршню ГТЦ чтобы создать достаточное давление. Если не менять соотношение педали — единственным решением будет установка усилителя.

8) Проверить количество вытесненяемой жидкости для выбранных компонентов. Удостоверится что хода педали достаточно для создания силы сжатия.

9) Высчитать создаваемую тормозную силу с компонентами которые вы подобрали и сравнить ее с рекомендованной

Теперь, если вы все осилили, вы знаете как построить свою тормозную систему или что в ней изменить!

Сила трения. Коэффициент трения

- Причины возникновения трения

- Трение покоя

- Трение скольжения

- Трение качения

- Задачи

- Лабораторная работа №8. Измерение коэффициента трения скольжения

п.1. Причины возникновения трения

При движении одного тела по поверхности другого всегда возникает сила, направленная противоположно направлению скорости и замедляющая движение. Эта сила называется силой трения.

По своей природе сила трения отличается от силы тяготения и силы упругости, которые были рассмотрены в предыдущих параграфах.

Причины возникновения силы трения можно разделить на два класса: 1) шероховатость поверхностей контактирующих тел; 2) взаимное притяжение молекул при контакте.

Неровности поверхностей проявляются на макроуровне и видны невооруженным глазом или в оптический микроскоп. Их влияние можно уменьшить, если отполировать поверхности или нанести смазку.

Взаимное притяжение молекул проявляется на микроуровне и приводит к тому, что даже на идеально отполированных поверхностях не удается избежать трения, когда частицы одного тела перемещаются относительно частиц другого.

Сила трения – это сумма межмолекулярных сил, возникающих при деформациях и изломах контактирующих поверхностей за счет разрыва межмолекулярных связей.

Сила трения направлена вдоль поверхностей контактирующих тел.

Как и сила упругости, сила трения имеет электромагнитную природу и связана с межмолекулярным взаимодействием.

Но в отличие от силы упругости, причиной силы трения является разрыв межмолекулярных связей. Кроме того, если сила упругости всегда направлена перпендикулярно поверхностям контактирующих тел, то сила трения всегда направлена вдоль этих поверхностей.

В зависимости от характера движения контактирующих тел различают трение покоя, трение скольжения и трение качения.

п.2. Трение покоя

Сила трения, возникающая при относительной скорости двух контактирующих тел равной нулю, называется силой трения покоя.

Сила трения покоя равна по модулю приложенной силе и направлена в сторону, противоположную возможному движению тела, параллельно контактирующим поверхностям.

Если параллельно поверхности контакта на тело не действует сила, сила трения покоя равна нулю. Максимальное значение силы трения, при котором тело все ещё неподвижно, называется максимальной силой трения покоя.

Пример изменения силы трения покоя

|

Сила трения покоя равна приложенной силе, которая все ещё не приводит тело в движение. Допустим, что мы прикладываем к шкафу последовательно силу 100 Н, 200 Н, 300 Н, и он начинает равномерно двигаться только при 300 Н. Как только тело начинает скользить, на него уже действует сила трения скольжения. Получаем: |

||

| Приложенная сила, Н | Движение | Сила трения покоя, Н | Сила трения скольжения, Н |

| 100 | Нет | 100 | – |

| 200 | Нет | 200 | – |

| 300 | Есть, равномерное | – | 300 |

п.3. Трение скольжения

Силу трения, возникающую в результате движения одного тела по поверхности другого, называют силой трения скольжения.

Сила трения скольжения всегда направлена в сторону, противоположную перемещению тела («тормозит» движение).

|

Если тело расположено на горизонтальной опоре, сила тяжести (mg), действующая на него, равна по величине силе реакции опоры (N) (см. §22 данного справочника). Сила трения направлена противоположно силе тяги. |

Сила трения скольжения прямо пропорциональна силе реакции опоры: $$ F_{text{тр}}=mu N $$ Коэффициент (mu) называют коэффициентом трения скольжения; величина (mu) зависит от материала трущихся тел и состояния их поверхностей.

Значения коэффициентов трения скольжения для различных поверхностей приводятся в справочных таблицах.

При проектировании и разработке машин и механизмов коэффициенты трения скольжения для отдельных узлов определяются в специальных лабораториях.

п.4. Трение качения

Сила трения, возникающая при качении одного тела по поверхности другого, называется силой трения качения.

Сила трения качения значительно меньше силы трения скольжения.

|

Уменьшение трения за счет качения используется в шариковых и роликовых подшипниках. Первый подшипник качения был установлен в опоре ветряка, построенного в Англии в 1780 г. Этот подшипник состоял из двух литых чугунных дорожек качения, между которыми находилось 40 чугунных шаров. Сегодня подшипники являются незаменимой деталью во всех подвижных конструкциях; они уменьшают износ трущихся деталей и снижают потери энергии на нагрев из-за трения. |

п.5. Задачи

Задача 1. Найдите коэффициент трения между шинами автомобиля и дорогой, если при равномерном движении по прямолинейному участку двигатель развивает силу тяги, равную 30 кН. Масса автомобиля 6 т.

Дано:

(m=6 text{т}=6cdot 10^3 text{кг})

(F_{text{тяги}}=30 text{кН}=3cdot 10^4 text{Н})

(gapprox 10 text{м/с}^2)

__________________

(mu-?)

Коэффициент трения $$ mu=frac{F_{text{тр}}}{N}. $$ При равномерном движении скорость постоянна и ускорение (overrightarrow{a}=0). По второму закону Ньютона, равнодействующая горизонтальных сил равна нулю $$ overrightarrow{F_{text{тр}}}+ overrightarrow{F_{text{тяги}}}=0. $$ Значит, сила трения и сила тяги равны по модулю: $$ F_{text{тр}}=F_{text{тяги}}. $$ Сила реакции горизонтальной опоры равна силе тяжести, действующей на автомобиль: $$ n=mg. $$ Получаем: $$ mu=frac{F_{text{тр}}}{N}= frac{F_{text{тяги}}}{mg}, mu=frac{3cdot 10^4}{6cdot 10^3cdot 10}=0,5. $$ Ответ: 0,5

Задача 2. Деревянный брусок массой 3 кг равномерно тянут по горизонтальной деревянной доске с помощью динамометра. Жесткость пружины динамометра равна 3 Н/см, коэффициент трения дерева об дерево 0,3. На сколько сантиметров растянется пружина?

Дано:

(m=3 text{кг})

(k=3frac{text{Н}}{text{см}}=frac{3 text{Н}}{0,01 text{м}}=300frac{text{Н}}{text{м}})

(mu=0,3)

(gapprox 10 text{м/с}^2)

__________________

(Delta l-?)

Показания динамометра – это сила упругости, равная силе тяги. При равномерном движении сила тяги равна по модулю силе трения. Поэтому begin{gather*} F_{text{упр}}=kDelta l=F_{text{тр}}=mu N=mu mgRightarrow kDelta l=mu mg end{gather*} Получаем: $$ Delta l=frac{mu mg}{k}, Delta l=frac{0,3cdot 3cdot 10}{300}=0,03 (text{м})=3 (text{см}) $$ Ответ: 3 см.

Задача 3. Автомобиль движется по горизонтальному участку дороги со скоростью 72 км/ч. Рассчитайте время торможения и тормозной путь до полной остановки, если коэффициент трения колес о дорогу равен 0,4.

Дано:

(v_1=72frac{text{км}}{text{ч}}=20frac{text{м}}{text{с}})

(mu=0,4)

(v_2=0)

(gapprox 10 text{м/с}^2)

__________________

(t, s-?)

Автомобиль тормозит за счет силы трения. По второму закону Ньютона begin{gather*} F_{text{тр}}=ma. end{gather*} С другой стороны на горизонтальной дороге $$ F_{text{тр}}=mu N=mu mg. $$ Получаем: $$ ma=mu mgRightarrow a=mu g. $$ По определению ускорения $$ a=frac{v_2-v_1}{t}. $$ Т.к. (v_2=0), ускорение отрицательное.

Модуль ускорения $$ |a|=frac{v_1}{t}=mu gRightarrow t=frac{v_1}{mu g} $$ Время торможения прямо пропорционально скорости и обратно пропорционально коэффициенту трения. $$ t=frac{20}{0,4cdot 10}=5 (text{с}) $$ Найдем тормозной путь $$ s=v_1t+frac{at^2}{2}=v_1t+ left(frac{overbrace{v_2}^{=0}-v_1}{t}right)frac{t^2}{2}=v_1t -frac{v_1t}{2}=frac{v_1t}{2}=frac{v_1t}{2}cdot frac{v_1}{mu g}=frac{v_1^2}{2mu g} $$ Тормозной путь прямо пропорционален квадрату(!) скорости и обратно пропорционален коэффициенту трения. $$ s=frac{20^2}{2cdot 0,4cdot 10}=50 (text{м}) $$ Ответ: 5 с; 50 м.

п.6. Лабораторная работа №8. Измерение коэффициента трения скольжения

Цель работы

Научиться измерять силу трения скольжения и определять коэффициент трения скольжения. Изучить зависимость коэффициента трения скольжения от материалов соприкасающихся тел и от площади опоры движущегося тела.

Теоретические сведения

|

При (v=const) (равномерное движение) получаем По вертикали (moverrightarrow{g}=-overrightarrow{N}). Модули этих сил равны По горизонтали (overrightarrow{F_{text{тр}}}=-overrightarrow{F_{text{тяги}}}). Модули этих сил равны $$ F_{text{тяги}}=F_{text{тр}}=mu N=mu mg $$ |

Если тело перемещать с помощью динамометра, то сила упругости, возникающая в пружине, будет равна силе тяги. Т.е., сила тяги непосредственно измеряется динамометром.

В работе используются стандартные лабораторные грузики массой 100 г.

Измерив силу тяги и зная массу перемещаемого тела, рассчитываем коэффициент трения: $$ mu=frac{F_{text{тяги}}}{mg} $$

Для расчетов используем стандартное значение (g=9,80665 text{м/с}^2).

Погрешность для прямых измерений (F_{text{тяги}}) определяется как половина цены деления динамометра. Погрешность для массы определяется по маркировке грузиков и бруска, (Delta m=2 text{г}) для (m=100 text{г}), т.е. (delta_m=2text{%}).

Погрешность эксперимента (delta_e) рассчитывается как средняя арифметическая по результатам измерений и вычислений.

Приборы и материалы

Лабораторный динамометр на 5 Н; набор грузиков по 100 г; деревянный брусок с крючком 100 г; деревянная доска; наждачная бумага.

Ход работы

1. Прикрепите динамометр к бруску, положите доску горизонтально, поставьте брусок самой большой по площади гранью слева на доску.

2. Перемещая брусок слева направо по доске, добейтесь равномерного скольжения (со стабильными показаниями динамометра). Снимите показания динамометра и запишите.

3. Повторите эксперимент, нагружая брусок одним, двумя, тремя и четырьмя грузиками.

4. Рассчитайте коэффициент трения дерева об дерево, определите относительную и абсолютную погрешности эксперимента.

5. Повторите эксперимент, перемещая брусок по доске, обмотанной наждачной бумагой. Найдите коэффициент трения дерева об наждак, определите относительную и абсолютную погрешности эксперимента.

6. Снимите наждачную бумагу и повторите эксперимент для трения дерева об дерево. Однако на этот раз брусок должен опираться на меньшую по площади грань. Рассчитайте коэффициент трения дерева об дерево в этом случае.

7. Сравните полученные коэффициенты трения, сделайте выводы о зависимости коэффициента трения от материала соприкасающихся поверхностей и от площади опоры движущегося тела.

Результаты измерений и вычислений

Цена деления динамометра (d=0,1 text{Н}).

Таблица для расчета коэффициента трения скольжения дерева об дерево

| Опыт | (m, text{кг}) | (F_{text{тяги}}, text{Н}) | (mu=frac{F_{text{тяги}}}{mg}) | (Delta=|mu-mu_{text{ср}}|) | |

| 1 | Брусок | 0,1 | 0,3 | 0,306 | 0,026 |

| 2 | Брусок + 1 грузик | 0,2 | 0,7 | 0,357 | 0,025 |

| 3 | Брусок + 2 грузика | 0,3 | 1,0 | 0,340 | 0,008 |

| 4 | Брусок + 3 грузика | 0,4 | 1,3 | 0,331 | 0,001 |

| 5 | Брусок + 4 грузика | 0,5 | 1,6 | 0,326 | 0,006 |

| Всего | – | – | 1,660 | 0,065 |

Среднее значение коэффициента трения $$ mu_{text{ср}}=frac{1,660}{5}=0,332 $$ Среднее значение абсолютного отклонения $$ Delta =frac{0,065}{5}=0,013 $$ Относительная погрешность begin{gather*} delta=frac{0,013}{0,332}cdot 100text{%}approx 3,9text{%}\[7pt] mu_{text{дд}}=(0,332pm 0,013), delta_mu=3,9text{%} end{gather*}

Таблица для расчета коэффициента трения скольжения дерева об наждак

| Опыт | (m, text{кг}) | (F_{text{тяги}}, text{Н}) | (mu=frac{F_{text{тяги}}}{mg}) | (Delta=|mu-mu_{text{ср}}|) | |

| 1 | Брусок | 0,1 | 0,6 | 0,612 | 0,039 |

| 2 | Брусок + 1 грузик | 0,2 | 1,1 | 0,561 | 0,012 |

| 3 | Брусок + 2 грузика | 0,3 | 1,7 | 0,578 | 0,005 |

| 4 | Брусок + 3 грузика | 0,4 | 2,2 | 0,561 | 0,012 |

| 5 | Брусок + 4 грузика | 0,5 | 2,7 | 0,551 | 0,022 |

| Всего | – | – | 2,862 | 0,090 |

Среднее значение коэффициента трения $$ mu_{text{ср}}=frac{2,862}{5}approx 0,572 $$ Среднее значение абсолютного отклонения $$ Delta =frac{0,090}{5}=0,018 $$ Относительная погрешность begin{gather*} delta=frac{0,018}{0,572}cdot 100text{%}approx 3,1text{%}\[7pt] mu_{text{дн}}=(0,572pm 0,018), delta_mu=3,1text{%} end{gather*}

Таблица для расчета коэффициента трения скольжения дерева об дерево (узкая грань)

| Опыт | (m, text{кг}) | (F_{text{тяги}}, text{Н}) | (mu=frac{F_{text{тяги}}}{mg}) | (Delta=|mu-mu_{text{ср}}|) | |

| 1 | Брусок | 0,1 | 0,35 | 0,357 | 0,011 |

| 2 | Брусок + 1 грузик | 0,2 | 0,7 | 0,357 | 0,011 |

| 3 | Брусок + 2 грузика | 0,3 | 1,0 | 0,340 | 0,006 |

| 4 | Брусок + 3 грузика | 0,4 | 1,3 | 0,331 | 0,015 |

| 5 | Брусок + 4 грузика | 0,5 | 1,7 | 0,347 | 0,000 |

| Всего | – | – | 1,732 | 0,043 |

Среднее значение коэффициента трения $$ mu_{text{ср}}=frac{1,732}{5}approx 0,346 $$ Среднее значение абсолютного отклонения $$ Delta =frac{0,043}{5}approx 0,009 $$ Относительная погрешность begin{gather*} delta=frac{0,009}{0,346}cdot 100text{%}approx 2,5text{%}\[7pt] mu ‘_{text{дд}}=(0,346pm 0,009), delta_mu=2,5text{%} end{gather*}

Выводы

На основании проделанной работы можно сделать следующие выводы.

В работе исследовалась зависимость коэффициента трения скольжения от поверхностей, из которых изготовлены соприкасающиеся тела.

Для скольжения дерева об дерево был получен коэффициент begin{gather*} mu_{text{дд}}=(0,332pm 0,013), delta_mu=3,9text{%} end{gather*}

Для скольжения дерева об наждак был получен коэффициент begin{gather*} mu_{text{дн}}=(0,572pm 0,018), delta_mu=3,1text{%}\[7px] mu_{text{дн}}gt mu_{text{дд}} end{gather*}

Наждак является более шероховатой поверхностью и сила трения на ней больше.

Коэффициент трения скольжения сильно зависит от материалов соприкасающихся поверхностей.

Также в работе исследовалась зависимость коэффициента трения скольжения от площади опоры движущегося тела. Брусок выставлялся на более узкую грань, и изучалось скольжение дерева об дерево в этом случае. Был получен коэффициент begin{gather*} mu’_{text{дд}}=(0,346pm 0,009), delta_mu=2,5text{%} end{gather*} Поскольку begin{gather*} 0,319le mu_{text{дд}}le 0,345 0,337le mu’_{text{дд}}le 0,355 end{gather*} Полученные отрезки значений перекрываются.

Таким образом, в рамках погрешности эксперимента коэффициент трения скольжения не зависит от площади опоры движущегося тела.

Сила

трения Т

между колесом и колодкой оказывается

в несколько раз меньше силы К

нажатия колодки на

колесо. Отношение φк

в механике называется «коэффициент

трения» и обозначается в тормозных

расчетах φк.

Если

известна величина коэффициента трения,

то сила трения определяется из равенства

Т=

φк,

а тормозная

сила Вт

одиночного колеса (без учета влияния

инерции вращающихся масс) численно

равна силе трения,

то есть В =Т.

Величины

коэффициентов трения определяют опытным

путем на специальных стендах или

посредством торможения составов из

нескольких одинаковых вагонов. Этот

сцеп разгоняется локомотивом-толкачом

до максимальной

скорости, после чего толкач отстает, а

поезд тормозится с определенной силой

нажатия колодок.

Следующий такой опыт проводят с другой

силой нажатия колодок и т. д. По записям,

полученным на

специальной скоростемерной ленте,

рассчитывают тормозные силы в интервалах

скоростей по 10 или 5 км/ч.

На

основании опытов составляют графики

зависимости коэффициентов трения (рис.

1.3) от скорости

движения для

различных сил нажатия колодок.

Затем

по полученным результатам выводят

эмпирическую (опытную) формулу. Эти

формулы утверждены

МПС для дальнейшего использования при

всех практических расчетах. Например,

формула (1.1)

применяется

для расчета действительных коэффициентов

трения композиционных колодок, а формула

(1.2) – для

чугунных.

|

φк |

= |

V |

* |

К |

( |

||

|

2V |

4К |

|

φк |

= |

V |

* |

16К |

( |

||

|

5V |

80К |

Основными

факторами, влияющими на величину

коэффициентов трения, являются скорость

движения, удельная

сила нажатия колодки на колесо и материал

колодки. Из графика

(рис 1.3)

и приведенных

выше формул

видно, что с уменьшением скорости

коэффициент трения увеличивается.

Машинистам это хорошо известно

практически: по мере уменьшения скорости

ощущается усиление тормозного эффекта

(замедление поезда),

особенно при чугунных колодках. С

увеличением

силы нажатия К

коэффициент трения снижается, но это

не значит, что с ростом К

сила трения Т

уменьшается – она увеличивается, но не

пропорционально К.

Поясним

на примере. При скорости V=70

км/ч и нажатии

К = 1 тс

коэффициент трения чугунной колодки

φк

= 0.146. Значит,

сила трения колодки Т=

φкК

= 0.146 тс. При

увеличении силы нажатия в два раза. т.

е. К=2 тс.

при той же скорости 70

км/ч коэффициент

трения оказывается меньше: φк

=0.115. Сила же

трения составит

Т= 0.230 тс.,

т. е. увеличилась, но не в два раза, а

только в 1,57 раз. При увеличении силы

нажатия в пять

раз (К=5тс)

коэффициент трения при той же скорости

V=70

км/ч оказывается

всего φк

= 0.09.

а сила трения

Т = 0.450 тс.,

т. е. увеличивается, но всего в 3 раза.

Из

сравнения графиков коэффициентов трения

чугунных и композиционных колодок

видно, что у последних значенияφквыше, а сами графики более пологие, т.

е. интенсивность снижения коэффициентатрения при увеличении

скорости значительно меньше.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Рассмотрим физические процессы происходящие при торможении. Оценим влияние массы автомобиля и его скорости на тормозной путь. Поговорим о коэффициенте трения.

Задача тормозов — поглащение кинетической энергии, которой обладает движущийся автомобиль. Кинетическая энергия это половина произведения массы на квадрат скорости: E = m·v²/2. Рассмотрим вклад массы и скорости.

Вклад массы в кинетическую энергию

Вклад массы в кинетическую энергию

Вклад скорости в кинетическую энергию

Вклад скорости в кинетическую энергию

Разгоняющийся автомобиль набирает кинетическую энергию, которую тормозам нужно будет преобразовать в тепловую

Оценим сколько мощности необходимо для остановки автомобиля массой в 1200 кг, движущийся на скорости 60 км/ч за 10 секунд. Выразив мощность через отношение энергии ко времени, получим 16.5 КВт или 22.5 л.с. Взяв время в одну секунду, мы получаем соответственно 165 КВт или 225 л.с. То есть чем быстрее мы хотим остановить автомобиль тем большую мощность должна поглотить тормозная система. Если бы вместо тормозов у нас была бы нагрузка в виде генератора — такую бы усредненную мощность за время торможения он выдал бы. С другой стороны, тормоза забирают у автомобиля энергию, которую ему передал двигатель и на гражданских автомобилях тормоза работают эффективнее мотора — время торможения заметно ниже времени разгона.

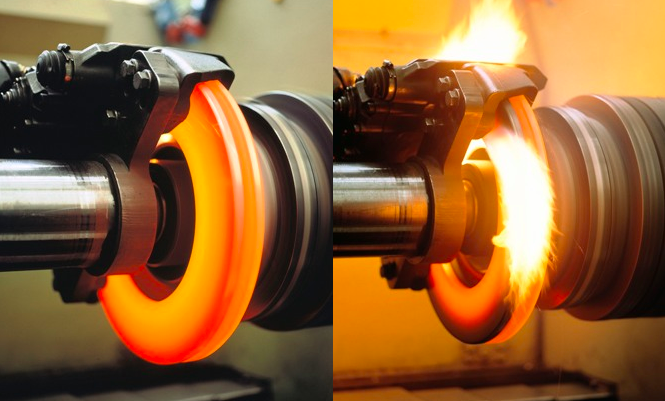

Тепло идет на нагрев тормозных колодок и дисков за счет трения, возникающего при их контакте. Количество выделяемого тепла зависит от силы, прижимающей колодку к диску, коэффициента трения между ними и площадью контакта. Колодки выполнены из фрикционного (обладающего высоким коэффициентом трения) материала, а сила прижима определяется максимальным давлением, развиваемым тормозным цилиндром. Тормозной диск должен иметь высокую теплопроводность и высокую теплоемкость — ему нужно быстро поглощать много тепла.

Раскаленный до красна тормозной диск

Раскаленный до красна тормозной диск

И вот мы имеем большой тормозной диск с перфорацией, чтобы увеличить площадь для рассеивания тепла, колодку обладающую высоким коэффициентом трения, подняли максимальное рабочее давление в системе и уперлись в следующее ограничение — полная блокировка колес. Дальнейшее улучшение тормозной системы бесполезно, мы и так уже платим большую цену: из-за больших тормозных дисков необходимы колеса большого радиуса с низким профилем, тяжелые тормозные диски и массивные суппорта увеличивают неподрессоренную массу подвески, а высокий коэффициент трения колодок делает торможение слишком резким (теряем комфорт). Итак, мы получили тормозную систему, способную заблокировать колеса на любой необходимой скорости, и дальнейшее ее улучшение упирается в коэффициент сцепления резины с дорогой.

Решающий вклад в тормозные способности автомобиля вносит коэффициент трения покрышек с дорогой

А что с резиной?

Рассмотрим чем определяется сила трения покрышки об асфальт. По определению это произведение силы прижимающей автомобиль (сила тяжести) на коэффициент трения между колесом и асфальтом. Чем больше масса автомобиля, и чем выше коэффициент трения резины об асфальт, тем сложнее его сдвинуть с места при заблокированных колесах — тем лучше сцепление с дорогой. Приходим к тому, что для целесообразности дальнейшего улучшения тормозов нам необходимо увеличить два параметра — прижимную силу (массу автомобиля) и коэффициент трения (свойства резины). Но ведь с увеличением массы автомобиля увеличивается и кинетическая энергия, причем прямо пропорционально. Но и сила трения резины об асфальт тоже пропорциональна массе автомобиля. Получается что они друг друга компенсируют. Казалось бы, чем тяжелее автомобиль, тем сложнее его остановить, но ведь и прижимной силы у него больше, а следовательно при достаточной эффективности тормозной системы, масса автомобиля не влияет ни на время торможения, ни на тормозной путь — просто тормоза будут больше греться.

Коэффициент трения

Следовательно резина с хорошим коэффициентом трения (сцеплением с дорогой) будет позволять тормозной системе работать эффективнее, причем независимо от ширины (пятно контакта), рисунка протектора и количества колес. Площадь контакта (ширина колеса) вляет лишь на скорость износа покрышки. Ширина колеса (площадь пятна контакта) влияет на длину тормозного пути только в случае торможения с блокировкой колеса — за счет того что сгорает больше резины и нагревается больший участок асфальта, больше кинетической энергии переходит в тепловую. Выходит, что один из самых главных параметров шины, напрямую влияющий на длину тормозного пути — это коэффициент трения.

Зависимости тормозного пути от коэффициента трения между покрышкой и асфальтом при разных начальных скоростях без учета конструктивных особенностей покрышек и массы автомобиля

Зависимости тормозного пути от коэффициента трения между покрышкой и асфальтом при разных начальных скоростях без учета конструктивных особенностей покрышек и массы автомобиля

Из графика видно, что на скользких поверхностях (лед, снег, мокрый грунт) качество резины не существенно и только трением машину на льду не остановить. Нужно применять другие принципы — протектор, цепляющийся за неровности покрытия, грунтозацепы, цепи или шипы, вгрызающиеся в лед. Участок с коэффициентом трения до 0.8 примерно характеризует поведение обычного автомобиля на асфальте. Для сравнения приведены показатели болида формулы 1.

А что же на практике?

Итак, согласно классической теории трения масса автомобиля не влияет на длину тормозного пути. Но на практике не существует идеально ровных поверхностей, всегда есть неровности, которые цепляются друг за друга. Также не существует идеально чистых поверхностей (металлы всегда покрыты оксидной пленкой, на поверхности находятся грязь и жир). В месте контакта шины с дорогой происходит ее растяжение, деформация и сжатие, из-за чего на некотором участке пятна контакта шина проскальзывает (возникает скольжение). Все это зависит от нагрузки на шину и способность покрышки не подвергаться этим влиянием характеризуется ее индексом нагрузки. Также очень существенно на коэффициент трения влияет температура. Вообще, теория трения — это эмпирическая наука и главным предметом ее изучения является коэффициент трения. Этот коэффициент не является константой и находится в сложной зависимости от очень многих факторов и условий. Их влияния и учет заслуживают отдельного поста.