Добавил:

Upload

Опубликованный материал нарушает ваши авторские права? Сообщите нам.

Вуз:

Предмет:

Файл:

Скачиваний:

521

Добавлен:

17.03.2015

Размер:

526.36 Кб

Скачать

Лекция 7 КОНИЧЕСКИЕ ЗУБЧАТЫЕ ПЕРЕДАЧИ

П л а н л е к ц и и

1. Общие сведения.

2. Особенности геометрии зубьев и колес.

3. Усилия в зацеплении.

4. Условие работоспособности по контактной и изгибной прочности.

1. Общие сведения

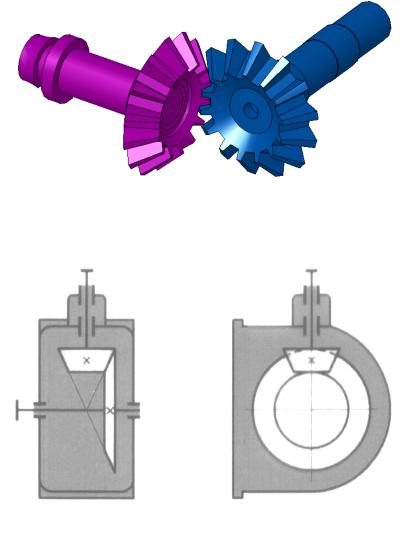

Конические зубчатые передачи предназначены для передачи механической энергии между валами с пересекающимися осями под углом (рис. 7.1).

Наибольшее распространение имеют ортогональные ( = 90º) передачи. Конические передачи могут быть прямозубые (рис 7.2) и с круговыми зубьями.

Рис. 7.1

Рис. 7.2

1

Разновидностью конических передач являются гипоидные передачи, у которых оси вращения колес не пересекаются, а перекрещиваются.

Достоинства конических передач – возможность передачи механической энергии между валами с пересекающимися валами.

Недостатки конических передач:

меньшая нагрузочная способность. По опытным данным, она меньше нагрузочной способности передач цилиндрическими колесами до 20 %. Пересечение валов затрудняет расположение опор. Одно из конических колес (как правило, шестерню) располагают консольно, при этом увеличивается неравномерность распределения нагрузки по длине зуба, что приводит к снижению нагрузочной способности;

необходимость регулирования зацепления в передаче; большая сложность изготовления;

большие нагрузки на опоры из-за значительных осевых нагрузок.

2. Особенности геометрии зубьев и колес

Линии пересечения боковых поверхностей зубьев с делительной конической поверхностью называют линией зубьев.

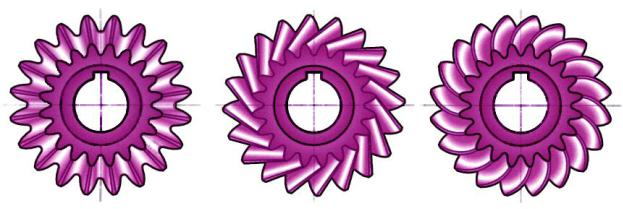

Взависимости от формы линии зуба различают конические передачи

спрямыми зубьями (рис. 7.3, а), у которых линии зубьев проходят через вершину делительного конуса, с тангенциальными (рис. 7.3, б) и с круговыми зубьями (рис. 7.3, в).

Конические колеса с круговыми зубьями характеризуют наклоном зуба

всреднем сечении по ширине зубчатого венца. Угол наклона m – острый угол между касательной в данной точке к линии зуба и образующей делительного конуса.

Передачи с прямыми зубьями имеют начальный линейный контакт

взацеплении, передачи с круговыми зубьями – точечный.

Рис. 7.3

2

Угол наклона для передач с прямым зубом составляет m = 0º, для передач с круговым зубом принимают m = 35º. Наличие наклона зуба повышает плавность работы, контактную прочность и прочность на изгиб, но увеличивает нагрузки на опоры и валы.

Конические колеса с круговыми зубьями обладают большой несущей способностью, работают с меньшим шумом по сравнению с прямозубыми.

Для повышения износостойкости и сопротивления зубьев заеданию смещение исходного контура выравнивают удельные скольжения в граничных точках зацепления. Шестерню и колесо выполняют с одинаковыми значениями смещений, но с разными знаками: шестерню – с положительным смещением, а колесо – с отрицательным.

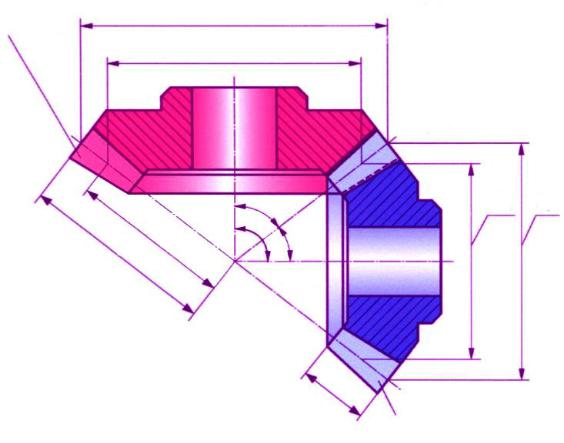

Основные геометрические параметры зацепления конического коле-

са приведены на рис. 7.4. Это углы делительного конуса 1 и 2; внешнее конусное расстояние Re – длина отрезка образующей делительного конуса от его вершины до внешнего торца; Rm – среднее конусное расстояние; b – ширина венца зубчатого колеса, ограниченного двумя дополнительными конусами – внешним и внутренним.

Пересечение делительных конусов с дополнительными конусами определяют диаметры делительных окружностей конического зубчатого колеса. Различают внешний de и средний dm делительные диаметры.

|

δ2 |

dm1 |

de1 |

|

|

Re |

δ1 |

||

|

Rm |

b

ШЕСТЕРНЯ

Рис. 7.4

3

Передаточное число (мгновенное передаточное отношение) конической передачи вычисляют по формуле

|

i |

de2 |

dm2 |

tg δ |

2 |

1 |

Z2 |

, |

|||

|

de1 |

dm1 |

tgδ1 |

Z1 |

|||||||

где de1, de2, dm1, dm2 и 1, 2 – соответственно внешние, средние делительные диаметры и углы делительных конусов шестерни и колеса; Z1 и Z2 – число зубьев шестерни и колеса.

Для конической прямозубой передачи рекомендуют значение i до 3,15; при колесах с круговыми зубьями – до 6,3.

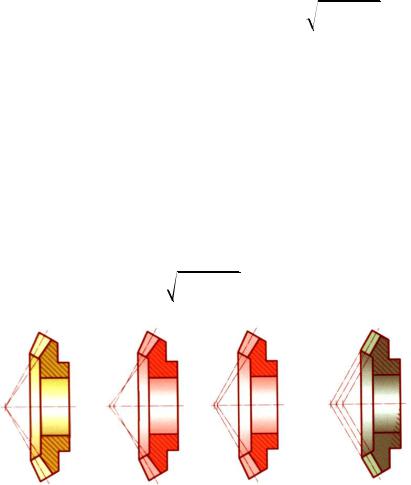

Осевая форма зуба. Зубья конических колес в зависимости от изменения размеров их нормальных сечений по длине выполняют трех осевых форм (рис. 7.5):

осевая форма I – нормально понижающиеся зубья (рис. 7.5, а). Вершины делительного конуса и конуса впадин совпадают, высота ножки зуба пропорциональна конусному расстоянию. Применяют для прямых зубьев,

а также ограниченно для круговых при m 2 мм и

осевая форма II – нормально сужающиеся зубья (рис. 7.5, б). Вершина конуса впадин расположена так, что ширина дна впадины колеса постоянна, а толщина зуба по делительному конусу пропорциональна конусному расстоянию. Эта форма обеспечивает оптимальную прочность на изгиб во всех сечениях, позволяет одним инструментом обрабатывать сразу обе поверхности зубьев колеса, что повышает производительность при нарезании зубчатых колес. Является основной для колес с круговыми зубьями. Применяют в массовом производстве;

осевая форма III – равновысокие зубья (рис. 7.5, в). Образующие конусов делительного, впадин и вершин параллельны. Высота зубьев постоянна по всей длине. Применяют для неортогональных передач с межосевым углом

40º и круговыми зубьями при

Рис. 7.5

4

Основные геометрические соотношения. В конических зубчатых колесах с осевыми формами I и II высота зуба, а следовательно, и модуль зацепления увеличиваются от внутреннего к внешнему дополнительному конусу (рис. 7.5, а, б). Для удобства измерения размеры конических колес принято определять по внешнему торцу зуба.

Максимальный модуль зубьев – внешний окружной модуль mte получают на внешнем торце колеса.

Ниже приведены основные геометрические соотношения для конических зубчатых передач (рис. 7.4).

Внешние делительные диаметры шестерни и колеса:

de1 = mteZ1, de2 = mteZ2.

Внешнее конусное расстояние

Re

Ширина зубчатого венца: b = KbeRe. Для большинства конических передач коэффициент ширины зубчатого венца Kbe = 0,285. Тогда

b = 0,285 0,5de1

Среднее конусное расстояние

Rm = Re – 0,5d = Re – 0,5 0,285Re = 0,857Re.

Из условия подобия (рис. 7.4) следует

de1 dm1 . Re Rm

Тогда средний делительный диаметр шестерни

dm1 de1 Rm 0,857de1.

Re

Модуль окружной в среднем сечении mtm = 0,857mte.

Модуль нормальный в среднем сечении для кругового зуба ( m = 35º)

mn = mtm cos m ≈ 0,702mte.

Углы делительных конусов

|

tg 1 = |

Z1 |

1 |

, |

2 = 90º – 1. |

|

|

Z2 |

i |

||||

5

Для конических зубчатых колес с прямыми зубьями в качестве расчетного принимают внешний окружной модуль mte, для конических зубчатых колес с круговыми зубьями средний нормальный модуль mn в середине зубчатого венца.

Одной и той же зуборезной головкой можно нарезать конические колеса с модулями, изменяющимися в некотором непрерывном диапазоне. Поэтому допускается использовать нестандартные значения модуля.

Эквивалентное колесо. Для прямозубой передачи профили зубьев конического колеса на среднем дополнительном конусе близки к профилям зубьев цилиндрического прямозубого колеса с делительным эквивалентным диаметром dv.

Дополнив развертку среднего дополнительного конуса на плоскость до полной окружности, получим эквивалентное цилиндрическое колесо с числом зубьев Zv и делительным диаметром

dv = mnZv.

Рассмотрим связь между делительными эквивалентным диаметром dv и средним dm:

|

dv = |

dm |

mnZ |

. |

||||||

|

cosδ |

|||||||||

|

cosδ |

|||||||||

|

Из равенства mnZv |

= |

mnZ |

следует |

зависимость для определения |

|||||

|

cos δ |

|||||||||

|

эквивалентного числа зубьев |

|||||||||

|

Zv = |

Z |

, |

|||||||

|

cos δ |

т. е. фактическое коническое прямозубое колесо с числом зубьев Z в прочностных расчетах можно заменить цилиндрическим с эквивалентным числом

зубьев Zv.

Для передачи с круговыми зубьями профили зубьев конического колеса в нормальном сечении близки к профилям зубьев эквивалентного цилиндрического прямозубого колеса. Эквивалентное число зубьев Zvn получают двойным приведением – конического колеса к цилиндрическому и кругового зуба к прямому зубу:

Z

Zvn = cos δ cos3βm .

6

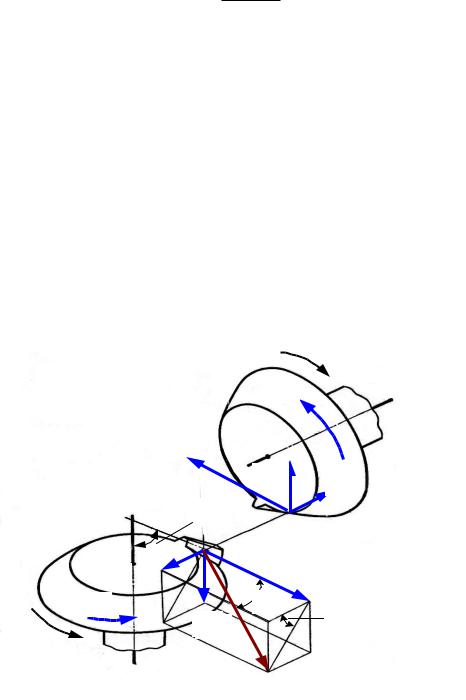

3.Усилия в зацеплении

Вконической передаче местом приложения силы Fn (рис. 7.6), действующей перпендикулярно поверхности зуба, считают сечение на середине ширины зубчатого венца.

Силу Fn раскладывают на составляющие: Ft, Fr и Fa. Окружная сила Ft1 на шестерне

Ft1 = 2T1 103 , dm1

где T1 – вращающий момент, Н м; dm1 – средний делительный диаметр, мм.

В прямозубой передаче для определения составляющих запишем промежуточное выражение (αw = 20º угол зацепления)

R = Fttg αw.

Радиальная сила на шестерне

Fr1 = Rcos 1 = Fttg αw cos 1.

Осевая сила на шестерне

|

Fa1 = Rsin 1 = Fttg αw sin 1. |

|||

|

ω2 |

|||

|

Т2 |

|||

|

Ft2 |

|||

|

Fr2 |

Fa2 |

||

|

1 |

|||

|

Fr1 |

Ft1 |

||

|

αw |

|||

|

Т1 |

1 |

||

|

Fa1 |

|||

|

ω1 |

|||

Fn

Рис. 7.6

7

Силы на колесе (рис. 7.6):

Fr2 = Fa1, Fa2 = Fr1.

Впередаче с круговым зубом во избежание заклинивания зубьев при значительных зазорах в подшипниках необходимо обеспечить направление

осевой силы Fa1 на ведущей шестерне к основанию делительного конуса. Для этого направление вращения ведущей шестерни (если смотреть со стороны вершины делительного конуса) и направление наклона зубьев должны совпадать. Шестерня вращается против часовой стрелки, т. е. влево, и зуб шестерни левый.

Впередаче с круговым зубом при соблюдении этого условия: радиальная сила на шестерне

|

Fr1 = |

Ft (tg αw cosδ1 sinβm sin δ1) |

; |

|

cosβm |

oсевая сила на шестерне

|

Fa1 = |

Ft (tg αw sin δ1 sinβm cosδ1) |

. |

|

cosβm |

Такие же знаки в формулах будут при вращении по часовой стрелкe ведущей шестерни с правым зубом.

Силы на колесе:

Fr2 = Fa1, Fa2 = Fr1.

4.Условие работоспособности по контактной

иизгибной прочности

Прочностной расчет конической передачи основан на допущении, что несущая способность зубьев конического колеса такая же, как у эквивалентного цилиндрического с той же длиной b зуба и профилем, соответствующим среднему дополнительному конусу (среднему сечению зуба). Прочность зубьев определяется зависимостями

где H – контактное напряжение; F – напряжение изгиба; [ ]H и [ ]F – соответствующие допускаемые напряжения.

Для проверочного расчета вывод формулы в параметрах эквивалентной цилиндрической прямозубой передачи по среднему дополнительному конусу (см. рис. 7.4) имеет вид

8

|

H = ZмZHZ |

KH Ft (iv 1) |

1 |

, |

(7.1) |

||

|

bdv1 |

iv |

H |

||||

|

где iv – передаточное число эквивалентной |

цилиндрической |

передачи; |

Н – коэффициент, учитывающий влияние на несущую способность передачи вида конических колес.

Передаточное число эквивалентной цилиндрической передачи

|

i |

dv2 |

dm2 |

cos δ1 |

i cos δ1 |

. |

|||

|

v |

dv1 |

cos δ2 |

dm1 |

cos δ2 |

||||

Учитывая, что cos 1 = sin 2, a tg 2 = i, получим

iv i sin δ2 i2. cos δ2

Диаметр эквивалентной цилиндрической шестерни

Заменяя функцию косинуса функцией тангенса:

|

cos δ1 |

1 |

||

|

1 tg2δ |

|||

|

1 |

и имея в виду, что tg δ1 1i , а dm1 0,857de1 , запишем

dv1 dm1 . cos δ1

dv1 dm1

|

2T 103 |

||||||||||||||

|

Ft1 |

, b 0,143de1 |

1 i |

2 |

|||||||||||

|

Подставив в формулу (7.1) значения iv, dv1, |

1 |

, |

||||||||||||

|

0,857de1 |

||||||||||||||

|

с учетом условия прочности σH σH и рекомендуемых числовых значений Zм, |

||||||||||||||

|

ZH и Z , получим формулу для проверочного расчета стальных конических |

||||||||||||||

|

зубчатых передач |

||||||||||||||

|

σH 6,7 104 |

KH T1 |

σ |

. |

(7.2) |

||||||||||

|

d 3 i |

H |

H |

||||||||||||

|

e1 |

Для прямозубых конических передач H 0,85. Для передач с круговыми зубьями значения H зависят от твердости зубчатых колес пары и передаточного числа ( H 1).

9

Коэффициент нагрузки для конических передач

KH KαKHβKHv.

Значения коэффициента Kα назначают так же, как и для цилиндрических зубчатых передач.

Коэффициент KH учитывает неравномерность распределения нагрузки по длине контактных линий.

В конических передачах шестерню располагают консольно, при этом вследствие меньшей жесткости консольного вала и деформаций опор повышена неравномерность распределения нагрузки по длине контактных линий в зацеплении. По этой причине конические колеса по сравнению с цилиндрическими работают с бóльшим шумом. С целью повышения жесткости опор валы устанавливают на конических роликовых подшипниках.

Для конических колес с прямыми зубьями

KHβ KH0 β ;

с круговыми зубьями, при условии KHβ 1, 2,

K Hβ

где KH0 β коэффициент, выбираемый по таблицам или графикам для цилиндрических зубчатых передач в зависимости от значения коэффициента

относительной ширины ψbd b , твердости зубчатых колес и расположе- de1

ния передачи относительно опор. Для конических передач

ψbd 0,166

Значение коэффициента KHv внутренней динамической нагрузки для передач с круговыми зубьями принимают таким же, как и для цилиндрических косозубых передач. Для конических прямозубых передач KHv назначают так же, как для цилиндрических прямозубых, но с условным понижением степени точности на единицу (например, для фактической степени точности 7 значение KHv принимают по степени точности 8).

Решив зависимость (7.2) относительно de, получим формулу проектировочного расчета для внешнего делительного диаметра шестерни стальных конических зубчатых передач

|

de1 1650 |

KH T1 |

|||

|

3 |

. |

|||

|

i σ 2 |

H |

|||

|

H |

10

Соседние файлы в папке Конспекты лекций

- #

- #

- #

- #

- #

- #

- #

- #

ведущей

(колеса)

β2 = ∑ – β1

Прямозубые конические передачи выполняют с осевой формой I с пропорционально

понижающимися зубьями (рис. 28) и постоянным радиальным зазором по ширине

зубчатого венца.

При обработке зубчатых колес зубострогальными резцами дно впадины имеет коническую

форму (рис. 29, а), а при обработке парными зуборезными головками — вогнутую

(рис. 29, б).

Числа зубьев шестерни и колеса ортогональной

конической зубчатой передачи при исходном контуре по ГОСТ 13754—81 следует

выбирать с учетом данных, приведенных в табл. 67.

Число зубьев цементованных конических зубчатых колес рекомендуется определять по

номограмме, приведенной на рис. 30.

Термически улучшенные конические зубчатые колеса можно выполнять с тем же увеличенным числом зубьев на 10-20 %.

Модули. В качестве расчетного принят внешний окружной модуль mе. Модуль mе рекомендуется устанавливать по ГОСТ 9563-60.

Параметры исходного контура. Конические передачи с прямыми зубьями общего назначения при mе выше 1мм должны выполняться в соответствии с исходным контуром по ГОСТ 13754—81 со следующими параметрами:

а = 20°; ha* = 1; с* = 0,2 и pf*

= 0,3.

Исходный контур для прямозубых конических колес см. на рис. 1.

Выбор коэффициентов смещения и коэффициентов изменения расчетной толщины зуба

исходного контура.

1. При u > 1 шестерню рекомендуется выполнять с положительным смешением (х1)

по табл. 68, а колесо с равным ему по величине отрицательным смещением (х2

= -х1)

Для передач, у которых u и z1 отличаются от указанных в табл. 68, коэффициенты

смещения принимают с округлением в большую сторону.

2. При u≥ 2,5 зубчатые колеса рекомендуется выполнять не только со смещением,

устанавливаемым по п. 1, но и с различной толщиной зуба исходного контура:

увеличенной по сравнению с расчетной (πme/2), у исходного

контура шестерни и соответственно уменьшенной у исходного контура колеса.

Рис. 28. Осевая форма зуба I:

1 — делительный конус; 2 — конус впадин

Рис. 29. Форма впадины:

а — при обработке зубострогальными резцами; б — при

обработке парными зуборезными головками

Коэффициент изменения расчетной толщины зуба исходного контура xτ1,

положительный для шестерни и равный ему по величине, но обратный по знаку хτ2

для колеса, рекомендуется вычислять по формуле

хτ1 = 0,03 + 0,008(u — 2,5)

67. Минимальное допустимое число зубьев ортогональной

конической передачи с прямыми зубьями

|

Число зубьев шестерни z1 |

Наименьшее число зубьев сопряженного колеса z2 |

Число зубьев шестерни z1 |

Наименьшее число зубьев сопряженного колеса z2 |

|

12 |

30 |

15 |

19 |

|

13 |

26 |

16 |

18 |

|

14 |

20 |

17 |

17 |

68. Коэффициенты смещения для ортогональных конических

зубчатых передач с прямыми зубьями при исходном контуре по ГОСТ 13754—81

|

Число зубьев шестерни z1 |

Значения коэффициента смещения х1 при |

|||||||||||

|

1 |

1,12 |

1,25 |

1,4 |

1,6 |

1,8 |

2,0 |

2,5 |

3,15 |

4,0 |

5,0 |

6,3 и выше |

|

|

12 |

— |

— |

— |

— |

— |

— |

— |

0,50 |

0,53 |

0,56 |

0,57 |

0,58 |

|

13 |

— |

— |

— |

— |

— |

— |

0,44 |

0,48 |

0,52 |

0,54 |

0,55 |

0,56 |

|

14 |

— |

— |

— |

0,27 |

0,34 |

0,38 |

0,42 |

0,47 |

0,50 |

0,52 |

0,53 |

0,54 |

|

15 |

— |

— |

0,18 |

0,25 |

0,31 |

0,36 |

0,40 |

0,45 |

0,48 |

0,50 |

0,51 |

0,52 |

|

16 |

— |

0,10 |

0,17 |

0,24 |

0,30 |

0,35 |

0,38 |

0,43 |

0,46 |

0,48 |

0,49 |

0,50 |

|

18 |

0,00 |

0,09 |

0,15 |

0,22 |

0,28 |

0,33 |

0,36 |

0,40 |

0,43 |

0,45 |

0,46 |

0,47 |

|

20 |

0,00 |

0,08 |

0,14 |

0,20 |

0,26 |

0,30 |

0,34 |

0,37 |

0,40 |

0,42 |

0,43 |

0,44 |

|

25 |

0,00 |

0,07 |

0,13 |

0,18 |

0,23 |

0,26 |

0,29 |

0,33 |

0,36 |

0,38 |

0,39 |

0,40 |

|

30 |

0,00 |

0,06 |

0,11 |

0,15 |

0,19 |

0,22 |

0,25 |

0,28 |

0,31 |

0,33 |

0,34 |

0,35 |

|

40 |

0,00 |

0,05 |

0,09 |

0,12 |

0,15 |

0,18 |

0,20 |

0,22 |

0,24 |

0,26 |

0,27 |

0,28 |

Примечание. Данные таблицы могут быть использованы также для повышающих передач при u< 1.

69. Ширины зубчатых конических венцов в зависимости от

de2 и u

Допускается применять ширины зубчатых венцов, определяемые расчетным путем по табл. 70 и 71.

Значения без скобок являются предпочтительными.

Фактические значения могут отличаться от номинальных не более, чем на 2 % для de2

и 3 % для u

|

Номинальные значения внешнего делительного диаметра |

Ширина зубчатых венцов b, мм, для номинальных |

||||||||||||||||

|

1,00 |

(1,12) |

1,25 |

(1,40) |

1,60 |

(1,80) |

2,00 |

(2,24) |

2,50 |

(2,80) |

3,15 |

(3,55) |

4,00 |

(4,50) |

5,00 |

(5,60) |

6,30 |

|

|

50 |

10 |

9,5 |

9 |

9 |

8,5 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

(56) |

11 |

10,5 |

10 |

10 |

9,5 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

63 |

13 |

12 |

11,5 |

11 |

10,5 |

10 |

10 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

(71) |

14 |

14 |

13 |

12 |

12 |

11,5 |

11,5 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

|

80 |

16 |

15 |

15 |

14 |

13 |

13 |

13 |

12 |

12 |

— |

— |

— |

— |

— |

— |

— |

— |

|

(90) |

18 |

17 |

16 |

16 |

15 |

15 |

14 |

14 |

14 |

— |

— |

— |

— |

— |

— |

— |

— |

|

100 |

20 |

19 |

18 |

18 |

17 |

16 |

16 |

16 |

15 |

15 |

15 |

— |

— |

— |

— |

— |

— |

|

(112) |

22 |

21 |

20 |

20 |

19 |

18 |

18 |

17 |

17 |

17 |

17 |

— |

— |

— |

— |

— |

— |

|

125 |

25 |

24 |

22 |

22 |

21 |

20 |

20 |

19 |

19 |

19 |

19 |

19 |

18 |

— |

— |

— |

— |

|

(140) |

28 |

26 |

26 |

24 |

24 |

22 |

22 |

22 |

21 |

21 |

21 |

21 |

21 |

20 |

— |

— |

— |

|

160 |

32 |

30 |

30 |

28 |

28 |

26 |

25 |

25 |

25 |

24 |

24 |

24 |

24 |

24 |

24 |

24 |

24 |

|

(180) |

36 |

34 |

32 |

32 |

30 |

30 |

28 |

28 |

28 |

28 |

26 |

26 |

26 |

26 |

26 |

26 |

26 |

|

200 |

40 |

38 |

38 |

34 |

34 |

32 |

32 |

32 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

28 |

|

(225) |

45 |

42 |

42 |

40 |

38 |

36 |

36 |

36 |

34 |

34 |

34 |

34 |

32 |

32 |

32 |

32 |

32 |

|

250 |

50 |

48 |

45 |

45 |

42 |

40 |

40 |

40 |

38 |

38 |

38 |

38 |

36 |

36 |

36 |

36 |

36 |

|

280 |

55 |

52 |

52 |

50 |

48 |

45 |

45 |

45 |

42 |

42 |

42 |

42 |

42 |

40 |

40 |

40 |

40 |

|

315 |

65 |

60 |

60 |

.55 |

52 |

52 |

50 |

50 |

48 |

48 |

48 |

48 |

45 |

45 |

45 |

45 |

45 |

|

355 |

70 |

70 |

65 |

63 |

60 |

60 |

55 |

55 |

55 |

55 |

55 |

52 |

52 |

52 |

52 |

52 |

52 |

|

400 |

80 |

75 |

75 |

70 |

70 |

65 |

63 |

63 |

60 |

60 |

60 |

60 |

60 |

60 |

60 |

60 |

60 |

|

450 |

90 |

85 |

80 |

80 |

75 |

75 |

70 |

70 |

70 |

70 |

65 |

65 |

65 |

65 |

65 |

65 |

65 |

|

500 |

100 |

95 |

90 |

90 |

85 |

80 |

80 |

80 |

75 |

75 |

75 |

75 |

75 |

75 |

75 |

70 |

70 |

|

560 |

ГОСТ 12289 – 76 предусматривает de2 до |

90 |

90 |

90 |

85 |

85 |

85 |

85 |

80 |

80 |

80 |

80 |

80 |

||||

|

630 |

100 |

100 |

100 |

95 |

95 |

95 |

95 |

90 |

90 |

90 |

90 |

90 |

|||||

|

710 |

120 |

110 |

110 |

110 |

110 |

105 |

105 |

105 |

105 |

105 |

105 |

100 |

|||||

|

800 |

130 |

130 |

125 |

125 |

120 |

120 |

120 |

120 |

120 |

120 |

120 |

120 |

|||||

|

900 |

— |

— |

140 |

140 |

140 |

130 |

130 |

130 |

130 |

130 |

130 |

130 |

|||||

|

1000 |

— |

— |

160 |

150 |

150 |

150 |

150 |

150 |

150 |

150 |

140 |

140 |

70. Формулы и пример расчета конической передачи с

прямыми зубьями без смещения

Линейные размеры, мм

|

Параметры и обозначения |

Расчетные формулы и указания |

Численные значения |

|

|

Исходные данные |

Число зубьев z1 z2 |

Задаются или выбираются в соответствии с расчетом |

18 20 |

|

Внешний окружноймодуль mе |

Определяют из расчета на прочность (при нарезании на |

5 |

|

|

Межосевой угол передачи Σ Внешний торцовый исходный контур |

По конструктивным соображениям По ГОСТ 13754-81 |

90° — |

|

|

Число зубьев плоского колеса zc Внешнее конусное расстояниеRe Ширина зубчатого Среднее конусное расстояние Rm Средний окружной модуль mm Средний делительный диаметр dm |

|

26,9072 67,268 20 57,268 4,2567 77,6206 85,1340 |

|

|

Угол делительного конуса δ |

tgδ1 = z1/z2 |

41°59′ |

|

|

δ2= 90° — δ1 |

48°01′ |

||

|

sinδ1 = cosδ2 |

0,66891 |

||

|

cosδ1= sinδ2 |

0,74334 |

||

|

Передаточное число u |

u = z2/z1 при u < 2,5 не изменяется толщина зуба исходного |

1,1111 |

|

|

Внешняя высота головки зуба hae |

haeпри h* = l |

5 |

|

|

Внешняя высота ножки зуба hfе |

hfe = hae + 0,2me |

6 |

|

|

Внешняя высота зуба he |

he = hae + hfe |

11,0 |

|

|

Внешняя окружная толщина зуба se |

se= 0,5πme |

7,85 |

|

|

Угол ножки зуба θf |

tgθf = hf/Re; |

tgθf= 0,0893; θf= 5°06′ |

|

|

Угол головки зуба θа |

θa = θf |

5°06′ |

|

|

Угол конуса вершин δа |

δa1 = δ1 + θa δa2 = δ2 + θa |

47°05′ 53°07′ |

|

|

Угол конуса впадин δf |

δf1 = δ1 — θf δaf2 = δ2 |

36°53′ 42°55′ |

|

|

Внешний делительный диаметр de |

de1= mez1 de2= mez2 |

90 100 |

|

|

Внешний диаметр вершин зубьев dae |

dae1 = de1 + 2haecosδ1 dae2 = de2 + 2haecosδ2 |

97,4334 106,6891 |

|

|

Расстояние от вершины до плоскости внешней |

B1 = 0,5de2 — haesinδ1 B2 = 0,5de1 — haesinδ2 |

56,6555 41,2833 |

|

|

Внешняя постоянная хордазуба |

|

6,9315 |

|

|

Высота до внешней постоянной хорды |

|

3,7385 |

|

|

Половина внешней угловой толщины ψе, |

|

0,0648 рад или 3°42’45» 0,0525 рад или 3°00’29» |

|

|

Внешняя делительная толщина зуба по хорде |

|

7,8340 7,0496 |

|

|

Высота до внешней делительной хорды зуба haе |

< |

5,1272 5,1030 |

*1 рад =

57°17’44»

71. Формулы и пример расчета ортогональной конической

передачи с прямыми зубьями при стандартном исходном контуре со смещением

Линейные размеры, мм

|

Параметры и обозначения |

Формулы и указания |

Численные значения |

|

|

Исходные данные |

Число зубьев z1 z2 |

— |

15 30 |

|

Внешний окружноймодуль mе |

— |

5 |

|

|

Внешний торцовыйисходный контур |

По ГОСТ 13754-81 |

— |

|

|

Число зубьев плоского колеса zc Внешнее конусное расстояние Re Ширина зубчатого венца b Среднее конусное расстояние Rm Средний окружной модуль mm Внутренний окружной модуль mt Средний делительный диаметр dm Угол делительного конуса δ Передаточное число u |

<! |

33,5410 83,8525 25 71,3525 4,2546 3,5093 63,8190 127,6380 26°34′ 63°26′ 0,44724 0,89441 2 |

|

|

Коэффициент смещения у шестерни x1 Коэффициент изменения толщины зуба шестерни хτ1 Внешняя высота головки зуба hae Внешняя высота ножки зуба hfe Внешняя высота зуба he Внешняя окружная толщина se |

|

0,40 0(так как u < 2,5) 7,0000 3,0000 4,0000 8,0000 11,0000 11,0000 9,3096 6,3979 |

|

|

Угол ножки зуба θf |

tgθf1 = hfe1 / Re |

tgθf1= 0,04770 θf1 = 2°44″ |

|

|

tgθf2 = hfe2 / Re |

tgθf1== 0,09540 θf1= 5°27′ |

||

|

Угол головки зуба 60 Угол конуса вершин δa Угол конуса впадин δf Внешний делительный диаметр de Внешний диаметр вершин зубьев dae Расстояние от вершины до плоскости внешней |

< |

5°27′ 2°44′ 32°0Г 66° 10′ 23°50′ 57°59′ 75,0000 150,0000 87,5217 152,6834 71,8693 34,8168 |

|

|

Расчет внешней постоянной хорды и высоты до нее (при |

|||

|

Внешняя постоянная хорды зуба Высота до внешней постоянной хорды |

|

8,2206 5,6496 5,5039 1,9718 |

|

|

Расчет внешней делительной толщины зуба по хорде и |

|||

|

Половина внешней угловой толщины зуба ψ Внешняя делительная толщина зуба по хорде Высота до внешней делительной хорды зуба |

|

0,11102 0,01907 9 2986 6,3422 7,2584 3,0305 |

72. Дополнительный расчет

Данный расчет приводится в дополнение к табл. 71 в части расчета внешней постоянной хорды, высоты до нее и расчета внешней делительной толщины зуба по хорде и высоты до

нее и расчета внешней делительной толщины зуба по хорде и высоты до нее для

более общих случаев.

|

Параметры и обозначения |

Формулы и указания |

|

Расчет внешней постоянной хорды зуба и высоты до |

|

|

Внешняя постоянная хорда зуба Высота до внешней постоянной хорды зуба |

|

|

Расчет внешней делительной толщины зуба по хорде и |

|

|

Половина внешней угловой толщины зуба ψе, Внешняя делительная толщина зуба по хорде Высота до внешней делительной хорды зуба |

|

* Метод измерения рекомендуется для шестерни при любом значении х1, а для

колеса при x1 ≤ 0,4.

ГОСТ 19624—74 предусматривает расчет конической передачи с прямыми зубьями при межосевом угле Σ ≠ 90°, а также при параметрах исходного контура, отличных от

установленных ГОСТ 13754-81.

Рис. 30. Номограмма определения рекомендуемого числа

зубьев шестерни (a=20°; Σ=90°):

Пример. Дано de1 = 300мм, u = 4.

По номограмме определяют z1 = 28

Основные параметры. Ширины зубчатых колес в зависимости от номинального внешнего делительного диаметра колеса и передаточных чисел приведены в табл. 69. Эти данные распространяются на ортогональные конические передачи и являются стандартными (обязательными) для редукторов и рекомендуемыми для встроенных передач.

При отсутствии дополнительных указаний везде, где упоминается профиль зуба,

имеется в виду внешний торцовый профиль.

Конические зубчатые передачи

Общие сведения о конических зубчатых передачах

Конические зубчатые колеса применяют в передачах, когда оси валов пересекаются под некоторым углом Σ. Обычно это связано с необходимостью изменить направление передаваемого вращающего момента. Наибольшее распространение получили ортогональные конические передачи, изменяющие направление вращающего момента под прямым углом (угол Σ = 90˚, см. рис. 3).

Конические передачи подразделяются не только по углу пересечения валов и осей зубчатых колес. Они бывают с прямыми и круговыми (спиралевидными) зубьями. Встречаются и конические передачи, у которых колеса выполнены с шевронными зубьями, но из-за сложности изготовления такие передачи широкого практического применения не нашли.

Прямозубые конические передачи имеют начальный линейный контакт в зацеплении, а передачи с круговыми зубьями – точечный контакт.

Основными преимуществами зубчатых колес с круговыми зубьями являются бόльшая несущая способность, относительная бесшумность и плавность работы. Недостаток – они сложнее в изготовлении, а, следовательно, дороже.

Нарезание кругового зуба производят резцовыми головками по методу обкатки (рис. 1). Угол наклона зуба βn в середине ширины зубчатого венца выбирают, учитывая плавность зацепления. Рекомендуется принимать βn = 35˚.

Сопряженные колеса с круговым зубом имеют противоположное направление линий зубьев – правое и левое, если смотреть со стороны вершины конуса. Шестерни выполняют с правым зубом, колеса – с левым (рис. 1 ).

В конических передачах шестерню, как правило, располагают консольно (рис. 2), при этом вследствие меньшей жесткости консольного вала и деформаций опор увеличивается неравномерность распределения нагрузки пол длине контактных линий в зацеплении. По этой причине конические колеса по сравнению с цилиндрическими работают с большим шумом.

С целью снижения деформаций зубьев вал устанавливают на конических роликовых подшипниках, выдерживая соотношение l/l1 = 2,5 (рис. 2). Подшипники располагают в стакане для обеспечения возможности осевого перемещения узла конической шестерни при регулировании зацепления.

Передаточное число конической зубчатой передачи может быть определено из соотношений:

u = n1/n2 = d1/d2 = z2/z1 = tgδ2 =1/ tgδ1.

где de1, de2 и δ1, δ2 – соответственно внешние делительные диаметры и углы делительных конусов шестерни и колеса.

Для конической прямозубой передачи рекомендуемые значения передаточного числа u = 2…3, при колесах с круговыми зубьями – до 6,3.

***

Геометрия зацепления колес

Аналогами начальных и делительных цилиндров цилиндрических зубчатых передач в конических передачах являются начальные и делительные конусы. При вращении колес начальные конусы катятся друг по другу без скольжения (рис .3). В конических передачах угловая модификация не применяется, поэтому начальные и делительные конусы всегда совпадают.

Угол Σ между осями зубчатых колес равен сумме углов делительных конусов: Σ = δ1 + δ2.

Эвольвентные зубья конического колеса профилируют на развертке дополнительного конуса, образующая которого перпендикулярна образующей делительного конуса. Дополнительные конусы можно построить для внешнего, среднего и внутреннего сечений зуба конического колеса.

Ширина b венца зубчатого колеса ограничена двумя дополнительными конусами – внешним и внутренним.

Зубья конических колес в зависимости от изменения размеров их нормальных сечений по длине выполняют трех осевых форм (рис. 4).

Осевая форма I – нормально понижающиеся зубья.

Вершины делительного конуса и конуса впадин совпадают. Применяют для прямых зубьев, а также для круговых зубьев при m ≥ 2 мм и √(z12 + z22) = 20…100.

Осевая форма II – нормально сужающиеся зубья.

Вершина конуса впадин располагается так, что ширина дна впадины колеса постоянна, а толщина зуба по делительному конусу растет с увеличением расстояния от вершины. По этой форме одним инструментом можно обработать сразу обе поверхности зубьев колеса, что повышает производительность при нарезании зубчатых колес. Осевая форма II является основной для колес с круговыми зубьями. Применяют в массовом производстве.

Осевая форма III – равновысокие зубья.

Образующие конусов делительного, впадин и вершин параллельны. Высота зубьев постоянна по всей длине. Применяют для круговых зубьев при √(z12 + z22) ≥ 60 и для неортогональных передач с углом Σ < 40˚.

Далее рассмотрены зубья осевой формы I.

***

Основные геометрические соотношения конических передач

В конических зубчатых колесах высота зуба, а следовательно, и модуль зацепления увеличиваются от внутреннего 1 к внешнему 3 дополнительному конусу (см. рис. 3, 4). Для удобства измерения размеры зубчатых колес принято определять по внешнему торцу зуба, образованному внешним дополнительным конусом.

Максимальный модуль зубьев – внешний окружной модуль – получается на внешнем торце колеса. Его принимают за основной и обозначают: me – для прямозубых колес, и mte – для колес с круговыми зубьями.

Внешний окружной модуль me или mte можно не округлять до стандартного, так как одним и тем же режущим инструментом можно нарезать колес с различными значениями модуля, лежащими в некотором непрерывном интервале.

Для повышения износостойкости и сопротивления зубьев заеданию конические зубчатые колеса выполняют с высотной модификацией., выравнивающей удельные скольжения зубьев шестерни и колеса. Коэффициенты смещения режущего инструмента хe1 для прямозубой шестерни и хn1 для шестерни с круговым зубом принимают по справочным таблицам.

Коэффициенты смещения для колес соответственно равны:

хe2 = – хe1 и хn2 = – хe1.

Для передач, у которых число зубьев z и передаточное число u отличаются от табличных значений, коэффициенты смещения хe1 и хn1 принимают с округлением в бόльшую сторону.

Основные геометрические соотношения конических зубчатых передач в соответствии с рисунком 4 приведены в таблице 1.

Таблица 1. Геометрические соотношения конических зубчатых передач.

|

Параметр зацепления |

Геометрическое соотношение для прямозубой передачи |

Геометрическое соотношение для передачи с круговыми зубьями |

|

Внешний делительный диаметр |

de1 = mez1, |

de1 = mtez1, |

|

Внешнее конусное расстояние |

Re = 0,5me√(z12 + z22) = |

Re = 0,5mte√(z12 + z22) = |

|

Ширина зубчатого венца |

b = KbeRe = 0,285Re = |

b = KbeRe = 0,285Re = |

|

Среднее конусное расстояние |

R = Re – 0,5b = 0,857Re |

R = Re – 0,5b = 0,857Re |

|

Угол делительного конуса |

tg δ1 = z1/z2 = 1/u; |

tg δ1 = z1/z2 = 1/u; |

|

Модуль нормальный в среднем сечении |

m = (me – b sin δ1)/z1 = |

m = [(mte – b sin δ1)/z1]cos βn = |

|

Средний делительный диаметр |

d1 = mz1 = 0,857de1 |

d1 = mnz1/cos βn = 0,857de1 |

|

Высота головки зуба: |

hae1 = (1 + xe1)me |

ha1 = (1 + xn1)mn |

|

Высота ножки зуба: |

hfe1 = (1,2 – xe1)me |

hf1 = (1,25 – xn1)mn |

|

Угол ножки зуба |

tg θf1 = hfe1/Re; |

tg θf1 = hf1/R; |

|

Угол головки зуба |

θa1 = θf2; θa2 = θf1 |

θa1 = θf2; θa2 = θf1 |

|

Угол конуса вершин |

δa1 = δ1 + θa1; |

δa1 = δ1 + θa1; |

|

Внешний диаметр вершин зубьев |

dae1 = de1 + 2(1 + xe1)me cos δ1; |

dae1 = de1 + 1,64(1 + xn1)mte cos δ1; |

***

Эквивалентное колесо

Для прямозубой передачи профили зубьев конического колеса, построенные на развертке среднего дополнительного конуса (рис. 3), близки к профилям зубьев эквивалентного цилиндрического прямозубого колеса. Дополнив развертку до полной окружности (рис. 5), получим эквивалентное цилиндрическое колесо с числом зубьев zv.

Из треугольника OCS (рис. 5) делительный диаметр эквивалентного колеса определяется из соотношений:

dve = de/cos δ = mez/cos δ = mezv, откуда эквивалентное число зубьев:

zv = z/cos δ.

где z – действительное число зубьев конического колеса.

Для передачи с круговыми зубьями профили зубьев конического колеса в нормальном сечении близки к профилю зубьев эквивалентного цилиндрического прямозубого колеса с числом зубьев zvn, полученным двойным приведением: конического колеса к цилиндрическому и кругового зуба к прямому зубу:

zvn = z/(cos δ×cos3δn).

***

Силы в коническом зацеплении

Силы в конической зубчатой передаче определяют по размерам сечения на середине ширины зубчатого венца, в котором лежит точка приложения силы Fn, действующей перпендикулярно поверхности зуба (рис. 6).

Силу Fn раскладывают на составляющие: окружную силу Ft, радиальную силу Fr и осевую силу Fa.

В прямозубой передаче:

Окружная сила на шестерне или колесе определяется по формулам:

Ft = 2×103Т1/d1 = 2×103Т2/d2,

где Т1 и Т2 – передаваемый крутящий момент в Нм, d1 и d2 – в мм.

Радиальная сила на шестерне:

Fr1 = tg αw cos δ1 = 0,36 F1 cos δ1.

Осевая сила на шестерне:

Fa1 = F1 tg αw sin δ1 = 0,36 F1 sin δ1.

Силы на колесе соответственно равны:

Fr2 = Fa1; Fa2 = Fr1.

В передаче с круговыми зубьями:

В передаче с круговыми зубьями во избежание заклинивания зубьев в процессе зацепления при значительных зазорах в подшипниках необходимо осевую силу Fa1 на ведущей шестерне направить к основанию делительного конуса. Для этого направление вращения ведущей шестерни (если смотреть со стороны вершины делительного конуса) и направление наклона зубьев должны совпадать.

В передаче с круговым зубом при соблюдении этого условия окружную силу Fr определяют по формуле:

Ft = 2×103Т1/d1 = 2×103Т2/d2.

Радиальная сила на шестерне (при αw = 20˚; βn = 35˚):

Fr1 = Ft (0,44 cos δ1 – 0,7 sin δ1);

Окружная сила на шестерне (при αw = 20˚; βn = 35˚):

Fa1 = Ft (0,44 sin δ1 – 0,7 cos δ1);

Силы на колесе соответственно равны: Fr2 = Fa1; Fa2 = Fr1.

***

Расчет конических передач на прочность

Расчет на контактную прочность

Прочностной расчет конической передачи основан на допущении, что несущая способность зубьев конического колеса такая же, как у эквивалентного цилиндрического (см. рис. 3) с той же длиной зуба b и профилем, соответствующим среднему дополнительному конусу (среднему сечению зуба). Однако практика эксплуатации показала, что при одинаковой степени нагруженности конические передачи выходят из строя быстрее, чем цилиндрические.

С учетом преобразований и условий прочности формула для проверочного расчета стальных конических зубчатых передач имеет вид:

σн = 6,7×104√(КнТ1/de13uΘн) ≤ [σ]н,

где Т1 – в Нм; d1 – в мм.

Для прямозубых конических передач Θн = Θr = 0,85.

Для передач с круговыми зубьями значения Θн принимаются из справочных таблиц.

Коэффициент нагрузки КA для конических передач может быть определен по формуле:

Кн = КА×КНβ×КНv.

Коэффициент КA, учитывает внешнюю динамическую нагрузку. Его назначают так же, как и при расчетах цилиндрических зубчатых передач.

Коэффициент КНβ учитывает неравномерность распределения нагрузки по длине контактных линий зубьев в зацеплении.

Для колес с круговыми зубьями этот коэффициент определяется по формуле:

КНβ = √(КНβ0) при условии КНβ ≥ 1,2.

где КНβ0 – коэффициент, выбираемый по справочным таблицам в зависимости от отношения ψbd = b/d1, твердости зубчатых колес и схемы передачи.

Для большинства конических передач отношение ширины зубчатого венца (длины зуба) к внешнему конусному расстоянию Kbe = b/Re = 0,285, тогда:

ψbd = 0,166 √(u2 + 1).

Для прямозубых конических передач КНβ выбирают из справочных таблиц, при этом принимают КНβ = КНβ0.

Значение коэффициента КНv внутренней динамической нагрузки для передач с круговыми зубьями выбирают, как и для цилиндрических косозубых передач. Для конических прямозубых передач КНv выбирают также по справочным таблицам, но с понижением степени точности на единицу.

Проектировочный расчет

Решив зависимость σн = 6,7×104√(КнТ1/de13uΘн) ≤ [σ]н, относительно de1, получим формулу проектировочного расчета для стальных конических зубчатых передач:

de1 = 1650 × 3√КнТ1/u[σ]Н2 ΘН),

где de1 – внешний делительный диаметр шестерни, мм; Т1 – в Нм, [σ]н в Н/мм2.

***

Расчет зубьев конических передач на прочность при изгибе

Аналогично расчету цилиндрической зубчатой передачи расчетные напряжения изгиба в зубьях конических колес и условие их прочности описываются формулами:

σF1 = КFF1YFs1/bmΘF ≤ [σ]F1;

σF2 = σF1YFs2/ YFs1 ≤ [σ]F2,

где m или mn – модуль нормальный в среднем сечении зуба конического колеса (справочная величина);

YFs – коэффициент форму зуба и концентрации напряжений эквивалентного колеса с учетом коэффициента смещения хe (хn) по zv (zvn);

ΘF – коэффициент, учитывающий влияние на несущую способность передачи вида конических колес; выбирают по рекомендациям, приведенным выше.

Коэффициент KF нагрузки для конических передач:

КF = КA×КFβ×KFv,

где КA – коэффициент, учитывающий внешнюю динамическую нагрузку, зависящий от степени равномерности нагружения ведущего и ведомого звена передачи. При задании нагрузки циклограммой моментов или типовым режимом нагружения, в которых учтены внешние динамические нагрузки, КA = 1;

KFβ – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий зубьев в зацеплении.

Для прямозубых конических передач КFβ = К’Fβ;

Для колес с круговыми зубьями:

КFβ = √ К’Fβ при условии КFβ ≥ 1,15,

где К’Fβ определяют по формуле КFβ = 0,18 + 0,82КНβ0.

Коэффициент КFv внутренней динамической нагрузки принимают по справочным таблицам.

Допускаемые напряжения [σ]F1, [σ]F2 определяют по рекомендациям.

***

Расчет на прочность открытых конических передач

Открытые конические передачи выполняют только с прямыми зубьями и применяют при окружных скоростях колес менее 2 м/с. Степень точности по нормам плавности и контакта – 9-я. Размеры передачи определяют из расчета на контактную прочность зубьев с последующей проверкой на изгиб.

При расчете принимают допускаемые напряжения:

[σ]Н = σНlim/[s]Н; [σ]F = σFlim/[s]F

Коэффициенты внутренней динамической нагрузки КНv и КFv принимают по справочным таблицам.

Коэффициенты неравномерности распределения нагрузки по длине контактных линий принимают:

КНβ = КFβ = 1.

Из-за повышенного изнашивания зубьев открытых передач значение модуля зацепления рекомендуют принимать в 1,5 раза большим, чем для закрытых передач таких же размеров.

***

Планетарные зубчатые передачи

Устройство конической зубчатой передачи

Классическая схема подобных передач имеет в своём составе два вала. Один является ведущим, второй – ведомым. На каждом из них закреплены колёса, выточенные в форме конуса. Коническое зубчатое колесо обработано под заданным углом. В результате обработки получается зубчатое колесо с изменяемым диаметром от основания к вершине. Полученная фигура напоминает конус. На боковой поверхности вырезаны зубья. Итоговый угол направления вращения определяется суммой нескольких углов. Он складывается из углов обоих колёс которые изготовлены в форме конуса.

Общие сведения про конические зубчатые передачи включены в справочники по расчёту редукторов и мультипликаторов.

Закрепленное на валу колесо, с которого производится передача вращения, называется ведущим. Колесо, которому передаётся вращение, называется ведомым.

Подобные конструкции классифицируются по следующим показателям:

- механическим;

- геометрическим.

К механическим характеристикам относятся:

- форма передаточного механизма;

- форме применяемых зубьев;

- количеству ступеней;

- направление пересечения осей;

- нагрузочная способность;

- значение передаточного числа;

- прочность при изгибе;

- величина усилия в зацеплении;

- передаваемая мощность.

К характеристикам, определяющим геометрическую форму применяемых колёс, шестерёнок, валов относятся значения углов и линейные размеры отдельных частей деталей.

По форме механизма передачи бывают:

- чисто конические;

- цилиндрические конические;

- конические линейные.

Формы зубьев и способам зацепления устройства изготавливаются следующих видов:

- прямоугольной формы (прямозубое);

- зубьями на скос, которые получили название косозубые;

- округлой формы;

- в форме спирали с постоянным шагом;

- эвольвентные;

- циклоидные;

При внешнем зацеплении шестерни вращаются в противоположных направлениях. Во втором случае вращение происходит в одном направлении.

Важным параметром является показатель круговой скорости вращения. Они подразделяются:

- с низкой скоростью (так называемые тихоходные, у которых скорость вращения не превышает 3 м/с);

- среднескоростные (скорость которых достигает 15 м/с);

- высокоскоростные (для них допускается превышение скорости 15 м/с).

Конструкция подобных механизмов бывает одноступенчатая и многоступенчатая. Схема передачи выполняется с преобразованием характера движения или без него. В первом случае вращательное движение сохраняется на выходе передаточного механизма. Во втором случае оно может быть преобразовано из вращательного движения в поступательное движение.

По форме касательных линий нарезанных зубьев выделяют следующие виды шестерён:

- С зубьями, боковое ребро которых представляет прямую линию. Линия зуба у них всегда проходит через вершину делительного конуса;

- У круговых зубьев угол наклона при обработке делается острым. Он получил название линия конуса и измеряется между касательной к выбранной точке и линией самого зуба.

Широко распространённым в таких механизмах является эвольвентное зацепление. При такой форме зацепления происходит перекатывание поверхности ведущего зуба по образующей плоскости ведомого колеса.

Серьёзным недостатком всех конических передач является большие массогабаритные характеристики. Еще одной трудностью является проблема обработки. На конусе, который получен в качестве заготовки будущей шестерёнки значительно сложнее нарезать зубья. Если в кинематической схеме нет элементов с пересекающимися осями, такие механизмы называются гипоидными.

Дальнейшее развитие получили варианты не только с прямыми, но и криволинейными зубьями: круговыми, эвольвеньными, циклоидной формы.

В некоторых устройствах применяется коническая зубчатая передача, у которой колёса имеют прямые зубьями с радиальной нарезкой или нарезкой в форме спирали. Все эти типы применяются для решения конкретных технических задач.

При проектировании расчёт основных технических характеристик, определяющих параметры редуктора, производится с использованием известных выражений. Полученные значения подтверждаются результатами проведенных экспериментов, испытаний, и эксплуатационных данных. Например, опытным путём было установлено, что нагрузочная способность любой конической передачи ниже, чем у цилиндрической. Поэтому при расчёте применяют специальный коэффициент, учитывающий это снижение.

Передаточное отношение определяет, к какому классу относится данный вид механизма. Если передаточное число конической передачи меньше единицы – конструкция понижающая (редуктор). Если этот показатель больше или равен единице – повышающая (мультипликатор).

Он рассчитывается как отношение угловых скоростей на ведомом валу по отношению к ведущему валу.

Криволинейные зубья на шестерёнках конических передач обладают более высокими нагрузочными характеристиками. Работают плавно без рывков и проскальзываний. Это снижает общие динамические нагрузки и уровень шума.

Разработанными стандартами определены величины допусков. Они имеют двенадцать ступеней точности. Каждая из степеней зависит от скорости передаваемого вращения. Разрешенные круговые скорости имеют следующие значения:

- до 6-й степени точности включительно скорость может достигать 20 м/с;

- для 7-й степени этот параметр не должен превышать 10 м/с;

- 8-я степень допускает передачу на скоростях до 7 м/с;

- у девятой и выше скорости не должны превышать 3 м/с.

РАСЧЁТ ГЕОМЕТРИИ ПЕРЕДАЧ С КРУГОВЫМИ ЗУБЬЯМИ

Расчёт выполняется в соответствии с ГОСТ 19326 – 73.

Выбирают средний угол наклона зубаи направление линии зуба. Расчётный угол наклона зуба может находиться в пределах от 0 до . Его величину выбирают с учётом величины и направления осевой силы. С увеличением возрастает плавность работы передачи, но одновременно возрастает осевая сила. Угол целесообразно назначать таким, чтобы коэффициент осевого перекрытия был не менее 1,25; при требовании максимальной плавности работы передачи рекомендуется .

Для упрощения расчётов рекомендуется придавать углу одно из значений ряда: 0; 10; 15; 20; 25; 30; 35; 40; .

Чаще всего принимают = .

Выбирают модуль.

Для передач с круговыми зубьями в качестве расчётного принимается нормальный модуль в середине ширины венца.

Для зубчатых колёс с , а также для зубчатых колёс с осевой формой зуба III принимают , для остальных зубчатых колёс .

Полученное значение модуля округляется до стандартного по ГОСТ 9563 -60. При этом модуль не должен быть менее 2 мм.

Число зубьевшестерни и колеса округляют до ближайшего целого числа. При этом должны выполняться рекомендации, приведённые в табл.2.2 .

Таблица 2.2

| наименьшее | наименьшее |

| 32 при 30 при | 26 при от 0 до 24 при св.15 до 22 при св.29 до |

| 30 при 28 при св. 29 до | 20 при от 0 до |

| 30 при от 0 до 28 при 26 при св. 29 до | 19 при от 0 до |

| 18 при от 0 до | |

| 17 при от 0 до |

Выбирают осевую форму зуба

Различают пропорционально понижающуюся ( I ), понижающуюся (II ) и равновысокую ( III ) осевые формы зуба. У первой – вершины делительного конуса и конуса впадин сходятся в общей точке и, следовательно, высота ножки зуба пропорциональна расстоянию от вершины конуса; у второй –вершины делительного конуса и конуса впадин смещены вдоль оси относительно друг друга на величину, обеспечивающую изменение делительной окружной толщины зуба приблизительно прямо пропорционально расстоянию от вершины делительного конуса; у третьей – образующие конуса впадин и конуса вершин зубьев параллельны образующей делительного конуса и, следовательно, высота зуба постоянна по всей его длине.

Каждая из указанных осевых форм зуба может быть применена при определённом сочетании основных параметров зубчатого колеса: среднего нормального модуля ; среднего угла наклона зуба ; числа зубьев плоского колеса ; среднего конусного расстояния (см. табл.2.3).

Осевая форма Осевая форма Осевая форма

зуба I зуба II зуба II

Таблица 2.3

| Осевая форма зуба | П а р а м е т р ы | |||

| . мм | . мм | |||

| I | от 2 до 25 | от 0 до | 20 – 100 | от 60 до 650 |

| II | от 0,4 до 25 | 24 – 100 | от 6 до 700 | |

| III | от 2 до 25 | св. 25 до | св. 40 | от 75 до 750 |

Зубья формы II имеют определённые технологические преимущества, например, их можно обрабатывать по обеим боковым сторонам одновременно одним и тем же инструментом. Поэтому эту форму следует считать основной для зубчатых колёс с круговыми зубьями.

Внешнее конусное расстояние .

Прежде, чем высчитывать внешнее конусное расстояние, проверяют соотношение между средним конусным расстоянием и шириной зубчатого венца . Для зубчатых колёс с и для зубчатых колёс с осевой формой зуба III ширина зубчатого венца не должна превышать , для остальных зубчатых колёс должно выполняться соотношение .

Выполнение соответствующего соотношения добиваются уменьшением .

Внешний окружной модуль .

Таблица 2.4

Выбор номинального диаметра зуборезной головки

| Расчётный угол наклона зуба, , град | Пределы среднего конусного расстояния, , мм | Номиналь- ный диаметр зуборезной головки, , мм | Внешняя высота зуба, , мм | Ширина зубчатого венца, , мм | Расчётный нормальный модуль, , мм |

| Осевая форма зуба I | |||||

| От 0 до 15 св. 15 до 29 св. 29 до 40 | 36 – 58 40 – 62 40 – 55 | (88,9) | 10 – 20 | 2,0 – 3, 0 | |

| От 0 до 15 св. 15 до 29 св. 29 до 40 | 40 – 65 45 – 70 45 – 60 | 10 – 20 | 2,0 – 3, 0 | ||

| От 0 до 15 св. 15 до 29 св. 29 до 40 | 50 – 80 55 – 90 55 – 75 | 12 – 25 | 2,0 – 3,5 | ||

| От 0 до 15 св. 15 до 29 св. 29 до 40 | 60 – 100 70 – 110 70 – 90 | (152,4) | 15 – 30 | 2,5 – 3,5 | |

| От 0 до 15 св. 15 до 29 св. 29 до 40 | 65 – 105 72 – 110 72 – 95 | 16 – 32 | 2,5 – 4,0 | ||

| От 0 до 15 св. 15 до 29 св. 29 до 40 | 75 – 120 85 – 135 85 – 115 | (190,6) | 20 – 40 | 2,5 – 5, 0 | |

| От 0 до 15 св. 15 до 29 св. 29 до 40 | 80 – 130 90 – 140 90 – 120 | 20 -40 | 2,5 – 5, 0 | ||

| От 0 до 15 св. 15 до 29 св. 29 до 40 | 90 – 150 100 – 180 100 – 135 | (228,6) | 20 – 40 | 2,5 – 5, 0 | |

| От 0 до 15 св. 15 до 29 св. 29 до 40 | 100 – 160 110 – 175 110 – 175 | 25 – 50 | 2,5 – 6, 0 | ||

| От 0 до 15 св. 15 до 29 св. 29 до 40 | 120 – 200 140 – 215 140 – 190 | (304,6) | 30 – 65 | 2,5 – 7,0 |

Продолжение табл.2.4

| От 0 до 15 св. 15 до 29 св. 29 до 40 | 120 – 200 140 – 220 140 – 190 | 32 – 65 | 2,5 – 9, 0 | |

| От 0 до 15 св. 15 до 29 св. 29 до 40 | 160 – 250 180 – 280 180 – 240 | 40 – 80 | 3,0 – 10, 0 | |

| От 0 до 15 св. 15 до 29 св. 29 до 40 | 180 – 300 200 – 320 200 – 280 | (457,2) | 50 – 100 | 4,0 – 10,0 |

| От 0 до 15 св. 15 до 29 св. 29 до 40 | 200 – 320 225 – 350 225 – 300 | 50 — 100 | 4,0 – 12,0 | |

| Осевая форма зуба II | ||||

| От 0 до 45 От 0 до 45 От 0 до 45 От 0 до 45 От 0 до 45 От 0 до 45 От 0 до 45 От 0 до 45 От 0 до 45 От 0 до 45 От 0 до 45 От 0 до 45 От 0 до 45 От 0 до 45 От 0 до 45 От 0 до 45 От 0 до 45 | 20 – 32 24 – 40 32 – 52 36 – 58 40 – 65 50 – 80 60 – 100 65 – 105 75 – 120 80 – 130 90 -150 100 – 160 120 – 200 120 – 200 160 – 250 180 – 300 200 – 320 | 50 и (50,8) (88,9) (152,4) (190,5) (228,6) (304,8) (457,2) | 4 – 12 5 – 15 6 – 20 8 – 20 8 – 25 10 – 30 12 – 30 13 – 40 15 – 40 16 – 50 18 – 60 20 – 65 25 – 80 25 – 80 32 – 100 36 – 120 40 – 125 | 0,6 – 2,0 0,6 – 2, 0 1, 0 – 2,5 1,0 – 2, 5 1,0 – 3, 0 1,0 – 3,5 1,5 – 3,5 1,5 – 4,0 2,0 – 5,0 2,0 – 5,0 2,0 – 6,0 2,0 – 6,0 3,0 – 7,0 3,0 – 8,0 3,0 – 10,0 4,0 – 10,0 4,0 – 12,0 |

| Осевая форма зуба III | ||||

| 75 – 90 68 – 90 60 – 80 | (88,9) | 10 – 20 | 2,0 – 3,0 | |

| 85 – 100 75 – 100 65 – 90 | 10 – 20 | 2,0 – 3,5 | ||

| 105 – 125 95 – 125 80 – 110 | 12 – 25 | 2,0 – 4,0 |

Продолжение табл. 2.4

| 130 – 150 115 – 150 100 – 135 | (152, 4) | 15 – 30 | 2,0 – 4, 0 |

| 135 – 160 120 – 160 105 – 145 | 16 – 32 | 2,0 – 5, 0 | |

| 160 – 190 140 – 190 125 – 170 | (190, 5) | 20 – 40 | 3,0 – 6,0 |

| 170 – 200 150 – 200 130 – 180 | 20 – 40 | 3,0 – 6,0 | |

| 190 – 230 170 – 230 150 – 200 | (228,  |

25 – 50 | 3,0 – 6,0 |

| 210 – 250 190 – 250 160 – 225 | 25 – 50 | 3,0 – 7,0 | |

| 260 – 305 230 – 305 200 – 270 | (304,  |

32 – 65 | 3,0 – 8,0 |

| 270 – 315 235 – 315 205 – 280 | 32 – 65 | 3,0 – 8,0 | |

| 340 – 400 300 – 400 260 – 360 | 40 – 80 | 3,0 – 12,0 | |

| 390 – 460 340 – 460 300 – 410 | (457, 2) | 50 – 100 | 4,0 – 12,0 |

| 420 – 500 370 – 500 330 – 450 | 50 – 100 | 4,0 – 15,0 |

Угол делительного конусашестерни ;

колеса .

Углы делительных конусов должны находиться в пределах .

Выбор номинального диаметра зуборезной головки для нарезания конических зубчатых колёс с круговыми зубьями рекомендуется производить по табл.2.4. При этом следует по возможности избегать применения зуборезных головок с номинальными диаметрами, заключёнными в скобки.

Выбор коэффициентов смещения и коэффициентов изменения толщины зуба исходного контура .

В передачах с при разности твёрдостей рабочих поверхностей зубьев шестерни и колеса менее 100 НВ шестерню рекомендуется выполнять с положительным смещением по табл.2.5, а колесо с равным ему по величине отрицательным смещением .

При и перепаде твёрдости зубьев шестерни и колеса, превышающем 100 НВ, передачу следует выполнять без смещения или равносмещённой с положительным смещением у шестерни, достаточным лишь для устранения подрезания зубьев.

Для передач с и , отличными от указанных в табл.2.5, коэффициенты смещения принимаются с округлением в большую сторону.

Таблица 2.5

Коэффициенты смещения для ортогональных конических зубчатых передач с круговыми зубьями при исходном контуре по ГОСТ 16202 – 70

| Число зубьев шестерни | Значения коэффициента смещения при передаточном числе передачи | ||||||||||

| 1,0 | 1,12 | 1,25 | 1,40 | 1,60 | 1,80 | 2,0 | 2,5 | 3,15 | 4,0 | 5,0 | 6,3 и выше |

| Расчётный угол наклона зуба от 0 до | |||||||||||

| 0,00 0,00 0,00 0,00 0,00 0,00 | 0,10 0,09 0,08 0,07 0,06 0,05 | 0,18 0,17 0,15 0,14 0,13 0,11 0,09 | 0,27 0,25 0,24 0,22 0,20 0,18 0,15 0,12 | 0,34 0,31 0,30 0,28 0,26 0,23 0,19 0,15 | 0,38 0,36 0,35 0,33 0,30 0,26 0,22 0,18 | 0,44 0,42 0,40 0,38 0,36 0,34 0,29 0,25 0,20 | 0,50 0,48 0,47 0,45 0,43 0,40 0,37 0,33 0,28 0,22 | 0,53 0,52 0,50 0,48 0,46 0,43 0,40 0,36 0,31 0,24 | 0,56 0,54 0,52 0,50 0,48 0,45 0,42 0,38 0,33 0,26 | 0,57 0,55 0,53 0,51 0,49 0,46 0,43 0,39 0,34 0,27 | 0,58 0,56 0,54 0,52 0,50 0,47 0,44 0,40 0,35 0,28 |

| Продолжение табл. 2.5 | 0,07 0,06 0,06 0,05 0,05 0,04 0,03 | 0,14 0,14 0,13 0,12 0,11 0,10 0,08 0,05 | 0,21 0,20 0,20 0,19 0,18 0,16 0,14 0,12 0,08 | 0,26 0,25 0,24 0,23 0,22 0,21 0,18 0,15 0,12 | 0,33 0,32 0,30 0,29 0,28 0,27 0,24 0,20 0,18 0,14 | 0,37 0,36 0,34 0,32 0,31 0,30 0,26 0,23 0,20 0,16 | 0,40 0,39 0,37 0,35 0,34 0,33 0,29 0,25 0,22 0,18 | 0,43 0,42 0,40 0,38 0,37 0,36 0,33 0,28 0,25 0,20 | 0,45 0,44 0,42 0,40 0,39 0,38 0,35 0,30 0,26 0,20 | 0,47 0,45 0,43 0,41 0,40 0,39 0,36 0,31 0,27 0,21 | 0,48 0,46 0,43 0,42 0,41 0,39 0,36 0,32 0,27 0,22 |

| Расчётный угол наклона зуба св. 29 до | |||||||||||

| 0,00 0,00 0,00 0,00 0,00 | 0,06 0,05 0,05 0,04 0,03 0,03 | 0,12 0,11 0,10 0,09 0,08 0,07 0,05 | 0,18 0,17 0,16 0,15 0,13 0,11 0,09 0,07 | 0,23 0,22 0,21 0,19 0,17 0,15 0,11 0,09 | 0,27 0,26 0,25 0,24 0,22 0,20 0,17 0,15 0,11 | 0,32 0,30 0,29 0,27 0,26 0,24 0,22 0,19 0,16 0,11 | 0,38 0,37 0,35 0,33 0,31 0,30 0,27 0,26 0,21 0,18 0,14 | 0,41 0,39 0,37 0,35 0,33 0,32 0,30 0,28 0,24 0,21 0,16 | 0,44 0,41 0,39 0,37 0,35 0,34 0,32 0,29 0,25 0,22 0,17 | 0,45 0,42 0,40 0,38 0,36 0,35 0,32 0,29 0,25 0,22 0,17 | 0,45 0,43 0,41 0,38 0,37 0,35 0,33 0,30 0,26 0,23 0,18 |

При и зубчатые колёса рекомендуется выполнять не только со смещением по табл.2.5, но и с различной толщиной зуба исходного контура, увеличенной по сравнению с расчётной у исходного контура шестерни и соответственно уменьшенной у исходного контура колеса.

Коэффициент изменения расчётной толщины зуба исходного контура, положительный для шестерни , и равный ему по величине, но обратный по знаку для колеса рекомендуется принимать по табл.2.6.

Значения , выбранные по табл.2.6 корректируются до ближайшего значения при выбранном модуле по табл.2.7 с тем, чтобы обеспечить обработку зубчатого колеса двухсторонним методом при стандартном разводе резцов.

Таблица 2.6

Коэффициенты изменения расчётной толщины зуба исходного контура для ортогональных конических передач при исходном контуре

по ГОСТ 16202 – 70

| Расчётный угол наклона зуба , град. | Значения при передаточном числе передачи | |||

| От 2,5 до 4 .0 | Св. 4,0 до 6,3 | Св. 6,,3 до 8,0 | Св. 8,0 до 10 | |

| От 0 до 15 | 0,04 | 0,06 | 0,08 | 0,10 |

| св. 15 до 29 | 0,08 | 0,10 | 0,12 | 0,14 |

| св. 29 до 40 | 0,12 | 0,14 | 0,16 | 0,16 |

| св. 40 до 45 | 0,16 | 0,18 | 0,20 | 0,22 |

Таблица 2.7

Разводы резцов зуборезных головок по ГОСТ 11902 – 66 и соответствующие им значения коэффициентов изменения расчётной толщины зуба шестерни при средних нормальных

модулях по ГОСТ 9563 – 60

| Средний нормальный модуль | ||||||||

| 1 ряд | 2 ряд | |||||||

| 2,0 2,5 3,0 4,0 5,0 6,0 8,0 | 2,25 2,75 3,5 4,5 5,5 7,0 9,0 | 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 | 1,3 1,4 1,6 1,8 2,0 2,2 2,6 2,8 3,2 3,6 4,0 4,6 5,2 6,0 6,5 7,0 8,0 | 0,030 0,119 0,072 0,024 0,024 0,156 0,060 0,239 0,143 0,148 0,047 0,036 0,120 0,071 0,150 0,371 0,095 | 0,04 0,05 0,06 0,07 0,07 0,08 0,04 0,05 0,06 0,07 0,10 0,08 0,09 0,06 0,04 0,07 0,09 | 1,4 1,6 1,8 2,0 2,2 2,6 2,8 3,2 3,6 4,0 4,6 5,2 6,0 6,5 7,0 8,0 9,0 | 0,14 0,14 0,14 0,14 0,20 0,14 0,14 0,14 0,14 0,18 0,20 0,20 0,15 0,12 0,14 0,16 0,17 | 1,6 1,8 2,0 2,2 2,6 2,8 3,2 3,6 4,0 4,6 5,2 6,0 6,5 7,0 8,0 9,0 10,0 |

Расчёт параметров зубчатых колёс

Некоторые параметры зубчатых колёс при разных формах зуба определяются по различным зависимостям. В дальнейшем изложении отношение применяемых зависимостей к соответствующей форме зуба будет указываться цифрами I, II, III. Если зависимость применима при всех формах зуба, цифры указываться не будут.

Высота ножки зуба в расчётном сечении, расположенном по середине ширины зубчатого венца

; .

При исходном контуре по ГОСТ 16202 – 70 ; .

Поправка вводится только при и принимается по табл. 2.7 .

Основные геометрические параметры

Построение кинематической схемы, технические характеристики, способы обработки отдельных деталей этих механизмов задаются геометрической формой отдельных элементов. Основными геометрическими параметрами, которые рассчитываются при проектировании являются:

- углы делительных конусов (каждого колеса или шестерёнки);

- диаметры всех элементов (обоих валов, ведущих и ведомых шестерён);

- внешний окружной модуль шестерни;

- расстояние от вершины конуса до его образующей (называется делительное расстояние);

- расстояние между осей;

- радиальный зазор применяемых подшипников;

- делительный диаметр (он определяет величину зуба шестерёнки);

- диаметр углублений и верхней части зубьев.

Для удобства проведения расчетов и понимания механизма зацепления вводят три вида торцовых сечений. Это сечения во внешней, внутренней и средней части каждого зуба.

Уменьшение толщины зубьев по направлению к вершине приводит к созданию надежного зацепления во время движения. Угол наклона по направлению к вершине определяет параметры, задаваемые при обработке.

Под линией зубьев понимают пересечение двух прямых. Одна образована боковой поверхностью зуба, вторая является краем делительной конической поверхности.

Для улучшения эксплуатационных характеристик — повышения износостойкости, сопротивления при контакте, уменьшение заедания и лучшей передачи коническим зубчатым колёсам энергии вращения используют метод выравнивания коэффициентов удельного скольжения.

С этой целью колесо и шестерню стараются изготовить с одинаковыми параметрами смещения, но с разными знаками. Например, для шестерни задают параметр со знаком плюс, а для колеса со знаком минус.

Основные геометрические соотношения задаются на этапе разработки всего механизма конической передачи качество передачи. Геометрические параметры рассчитываются на основании известных соотношений.

Усилия в зацеплении

Обеспечение высокой надёжности работы, точности передачи крутящего момента производится благодаря правильному расчету параметров всех сил, которые оказывают воздействие на механизм в процессе работы. Коническая зубчатая передача подвержена воздействию одновременно нескольких сил.

Суммарный результирующий вектор всех сил складывается из отдельных составляющих.

Сила, обеспечивающая нормальное зацепление зубьев называется силой нормального давления.

Она складывается из трёх составляющих. Окружной силы, осевой и радиальной.

Величина каждой из составляющих вычисляется по классическим физическим выражениям. Они приведены в справочниках по расчёту зубчатых передач. Каждое из расчетных выражений учитывает специфику соединений, размеры механизма, параметры зацепления.

Для предотвращения эффекта заклинивания зубьев во время зацепления необходимо произвести точную оценку величины силы направленной вдоль оси вала. Другая осевая сила направлена от вершины зуба, то есть конуса к центру. Направление и скорость вращения обоих типов колёс (ведущего и ведомого) определяет направление воздействия так называемых окружных сил.

Вектор сил, имеющий радиальную направленность, стремится к осям на которых вращаются колёса.

Расчет конических передач

11>

Конические зубчатые передачи применяются при необходимости передачи вращающего момента между валами, оси которых пересекаются. Угол между осями обычно равен 90°. Но возможен угол и отличный от 90°.

Конические колеса выполняются с прямыми, тангенциальными, круговыми и другими криволинейными зубьями.

По сравнению с цилиндрическими зубчатыми передачами конические имеют большую массу и габаритные размеры, дороже в изготовлении и требуют тщательной регулировки закрепления при монтаже и в процессе эксплуатации. Кроме того, в коническом зацеплении возникают осевые силы, дополнительно нагружающие подшипники. Нагрузочная способность конической прямозубой передачи приблизительно на 15 % ниже цилиндрической.

Рис. 3.4.1. Виды конических зубчатых колес с прямыми а

,

тангенциальными б

и круговыми

в

зубьями

Область применения конических колес с прямыми зубьями ограничена окружной скоростью до 3 м/с. Колеса с косыми (тангенциальными) зубьями используют редко, так как они очень чувствительны к погрешностям изготовления и монтажа и трудоемки в изготовлении. При окружных скоростях более 3 м/с в основном применяют зубчатые колеса с круговыми зубьями. Они проще в изготовлении, менее чувствительны к погрешностям изготовления и монтажа. Их зубья обладают высокой изгибной прочностью, а передачи с такими колесами – большой плавностью зацепления. Существенный недостаток передач с косыми и круговыми зубьями – возникающие в них осевые усиления, которые при изменении направления вращения колес меняются по значению и направлению.

Основные кинетические и геометрические параметры. В зависимости от размеров сечений по длине зубья конических колес выполняют трех форм (рис. 3.4.2).

Рис. 3.4.2. Формы зубьев конических колес

Осевую форму 1 применяют для конических передач с прямыми и тангенциальными (косыми) зубьями, а также для передач с круговыми зубьями при нормальном модуле , угле наклона линии зуба на среднем диаметре °и общем числе зубьев .Для этой формы характерны нормальные понижающиеся зубья и совпадения вершин делительного и внутреннего конусов.

Осевая форма 2 характеризуется равноширокими зубьями и несовпадением вершин делительного и внутреннего конусов. При такой форме ширина впадины постоянная, а толщина зуба по делительному конусу увеличивается пропорционально расстоянию от вершины. Это основная форма для колес с круговыми зубьями, так как позволяет обрабатывать одновременно обе поверхности зубьев.

Осевой форме 3 присущи равновысокие зубья, так как образующие делительного и внутреннего конусов параллельны между собой. Такую форму применяют для круговых зубьев при и средних конусных расстояниях от 75 до 750мм.

Для конических колес удобнее задавать и измерять размеры зубьев на внешнем торце. Так, в колесах с зубьями формы I задают внешний окружной модуль , значение которого может быть нестандартное. В конических колесах с зубьями формы II принято применять нормальный модуль на середине ширины зубчатого венца.

Для нарезания круговых зубьев используют немодульный инструмент, позволяющий обрабатывать зубья в некотором диапазоне модулей.

Поэтому допускается использование передач с нестандартными и даже дробными модулями.

Между модулями и существует следующая зависимость:

, (3.4.1.)

где – коэффициент относительной ширины колеса; b

– ширина зубчатого венца; – внешнее конусное расстояние; – угол наклона линии зуба.

При выборе следует помнить, что его увеличение улучшает плавность зацепления, но при этом возрастает осевое усиление зацеплении и, как следствие, увеличиваются габаритные размеры подшипниковых узлов. Для трансмиссий обычно применяют .

При ведущей шестерне конические передачи выполняют, как правило, с передаточным отношением . В передачах с круговыми зубьями предельное значение . Если шестерня ведомая, то передаточное отношение должно быть не более 3,15.

Число зубьев шестерни обычно задают в пределах Минимальное число зубьев шестерни конических передач, при котором отсутствует подрезание зубьев, определяют по формулам: для прямозубых передач с исходным контуром по ГОСТ 13754-81:

.

(3.4.2)

Для передач с круговыми зубьями при выполнении исходного контура по ГОСТ 16202-81:

, (3.4.3)

где – половина угла делительного конуса.

Для выбора в конических передачах рекомендуется: для зубчатых передач с твердостью рабочих поверхностей зубьев шестерни и колеса число зубьев шестерни определяется по графикам на рис. 3.4.3 в зависимости от внешнего делительного диаметра шестерни .

Рис.3.4.3. Графики для определения зубьев конической шестерни

а

– прямозубой;

б

– с круговыми зубьями

г

а б в

Рис. 3.4.4. Схема сил, действующих в прямозубом коническом зацеплении,

и геометрические размеры конического зацепления

Таблица 3.4.1

Условные обозначения и основные формулы геометрического расчета

параметров ортогональной конической передачи

с круговыми зубьями, изготовленными по форме 1

| Параметр | Обозначения и расчетные формулы |

| 1. Число зубьев плоского колеса | |

| 2. Среднее конусное расстояние | |

| 3. Внешнее конусное расстояние | |

| 4. Ширина зубчатого венца | b |

| 5. Среднее конусное расстояние для зубьев | |

| 6. Коэффициент ширины | |

| 7. Средний нормальный модуль зубьев | |

| 8. Передаточное число | u = z2 / z1 |

| 9. Угол делительного конуса | Шестерня |

| Колесо | |

| 10. Коэффициент смещения | Шестерня |

| Колесо | |

| 11. Коэффициент изменения толщины зубьев шестерни | |

| 12. Внешний окружной модуль при заданном | |

| 13. Высота ножки зуба в расчетном сечении, мм | Шестерня |

| Колесо | |

| 14. Нормальная толщина зу-ба в расчетном сечении | Шестерня |

| Колесо | |

| 15. Угол ножки зубьев | Шестерня |

| Колесо | |

| 16. Угол головки зубьев | Шестерня |

| Колесо | |

| 17. Увеличение высоты головки зуба при переходе от среднего сечения на внешний торец | Шестерня |

| Колесо | |

| 18. Увеличение высоты ножки зуба при переходе от расчетного сечения на внешний торец | Шестерня |

| Колесо | |

| 19. Высота головки зуба в расчетном сечении | Шестерня |

| Колесо | |

| 20. Внешняя высота головки зуба | Шестерня |

| Колесо |

Окончание табл. 3.4.1

| 21. Внешняя высота ножки зуба | Шестерня |

| Колесо | |

| 22. Внешняя высота зуба | Шестерня |

| Колесо | |

| 23. Угол конуса вершин | Шестерня |

| Колесо | |

| 24. Угол конуса впадин | Шестерня |

| Колесо | |

| 25.Средний делительный диаметр | Шестерня |

| Колесо | |

| 26. Внешний делительный диаметр | Шестерня |

| Колесо | |

| 27. Внешний диаметр вершин | Шестерня |

| Колесо | |

| 28. Расстояние от вершины до плоскости внешней окружности вершин зубьев | Шестерня |

| Колесо | |

| 29. Коэффициент осевого перекрытия |

При твердости ≤350 и ≤350 значение , определенное по графику, увеличивают в 1,6 раза; при и ≤350 – в 1,3 раза.

Подробный расчет для прямозубых конических передач приведен в ГОСТ 19624-74, а для колес с круговыми зубьями – в ГОСТ 19326-73.

Основные зависимости для определения геометрических параметров ортогональной конической передачи с круговыми зубьями, изготовленными по форме 1 и форме 2 указаны в таблицах 3.4.1. и 3.4.2.

Схема сил, действующих в прямозубом коническом зацеплении приведена на рис. 3.4.4, а, б, в

, геометрические размеры конического зацепления – на рис. 3.4.4,

г

.

Таблица 3.4.2

Основные формулы геометрического расчета параметров ортогональной

конической передачи с круговыми зубьями, изготовленными по форме 2

| Параметр | Обозначения и расчетные формулы | |

| 1. Число зубьев плоского колеса | ||

| 2. Внешнее конусное расстояние | ||

| 3. Ширина зубчатого венца | b | |

| 4. Среднее конусное расстояние для зубьев | R = Re — 0,5b | |

| 5. Коэффициент ширины | ||

| 6. Средний угол наклона линии зубьев | sinn = ( d 0/2 R )(1 – 0.5 b 2/ d 02) |

|

| 6. Средний нормальный модуль зубьев | ||

| 6. Передаточное число | u = z2 / z1 | |

| 7. Угол делительного конуса | Шестерня | |

| Колесо | ||

| 8. Коэффициент смещения | Шестерня | xn1 = 2(1-1 /u 2)cos3 bn/z1 )1/2 |

| Колесо | ||

| 9. Коэффициент изменения толщины зубьев шестерни | ||

| 10. Внешний окружной модуль при заданном | ||

| 11. Сумма углов ножек шестерни и колеса | , где ; | |

| 12. Угол ножки зубьев | Шестерня | |

| Колесо | ||

| 13. Угол головки зубьев | Шестерня | |

| Колесо | ||

| 14. Высота ножки зуба в расчетном сечении, мм | Шестерня | |

| Колесо | ||