Конусность – один из основных показателей качества обработки поверхностей в металлообрабатывающей промышленности, науки и машиностроении. Именно по значению конусности часто оценивают точность и качество процесса выпуска деталей, так как он обусловливает надёжность и долговечность изделий.

Существует четыре основных способа определения конусности поверхностей: артифайновский, интерферометрический, методом электрической прочностьности и оптический. В этой статье мы рассмотрим их детализированно, а также подробно охарактеризуем методологии, которые используются для измерения конусности и рекомендации по достижению наиболее точных результатов.

Тем не менее, важно отметить, что выбор конкретной методики определения конусности должен учитывать требуемое объёмное разрешение и соответствующие отраслевые стандарты, связанные с производством определенных деталей. Именно поэтому большую роль играет понимание терминологии и характеристик, связанных с конкретными методами.

Таким образом, выбрав наиболее подходящую методику измерения конусности, специалисты в области металлообработки смогут обеспечивать наибольшую точность производства, результируя в высококачественных изделий, презентабельных и надёжных на протяжении долгих периодов времени. Изучите этот материал внимательно и выбирайте наиболее подходящий подход для своего производственного оборудования и процессов, чтобы достичь оптимальных решений.

Понимание концепции конусности

Конус – это фигура, ограниченная поверхностью, которая образуется из набора отрезков, сходящихся в одной точке – вершине конуса, и основания, которое является другой фигурой. Наиболее распространенным типом конуса является прямой конус, в котором вершина, основание и плоскость, перпендикулярная оси конуса, являются параллельными.

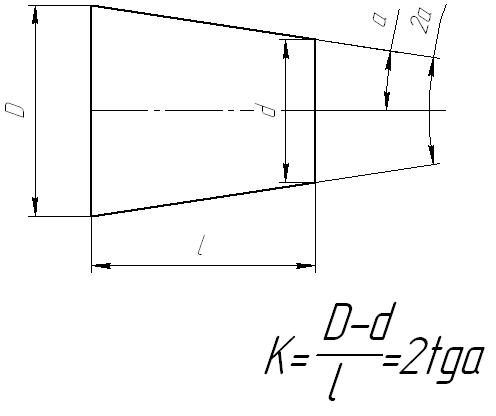

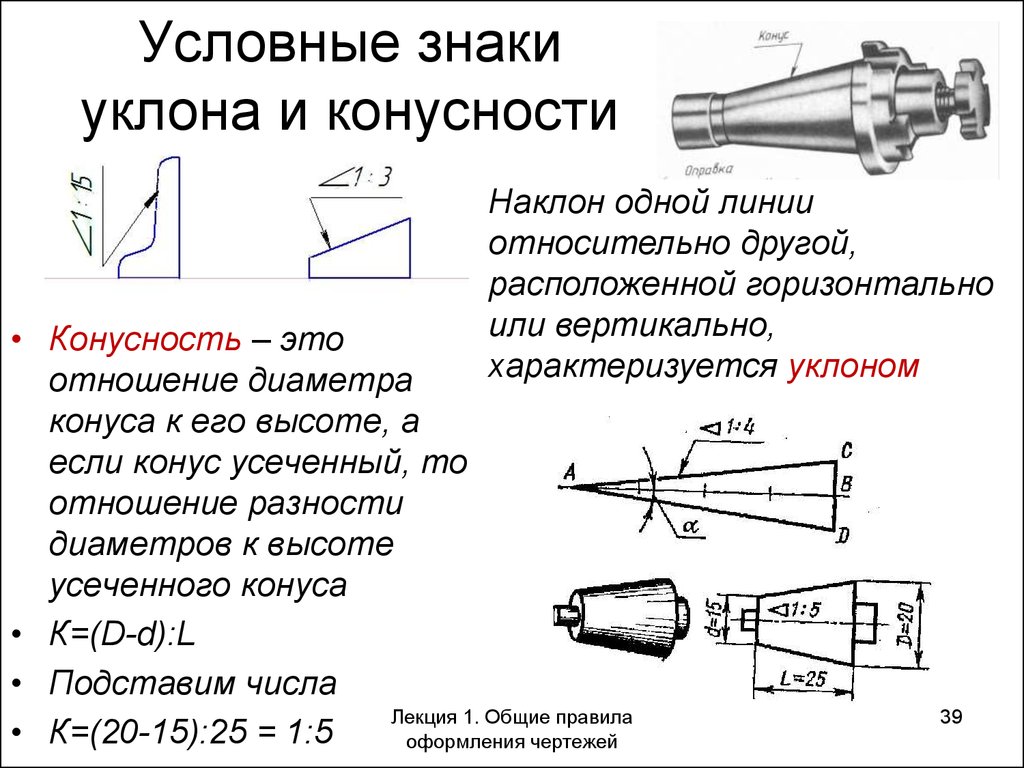

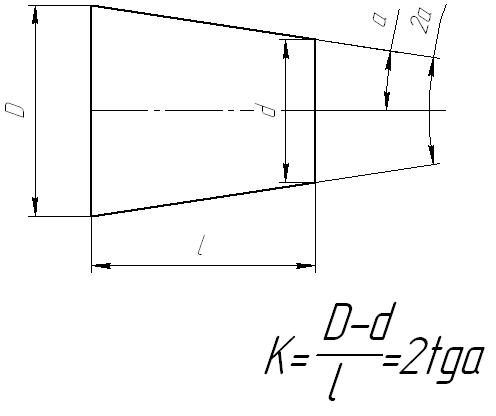

Концепция конусности позволяет нам рассматривать и анализировать значительно более сложные формы, чем простой обычный прямой конус. Начало анализа конусной формы начинается с определении отношения боковой стороны конуса к основанию, поскольку именно это отношение определяет степень конусности формы.

Когда кривая формирует конус, но круг не является прямым и параллельным, кривая меняет свое семейство и становится известным эллиптическим конусом или гиперболическим конусом. В первом случае, кривая образована двумя овалами, которые сходятся в основе, а во втором случае, кривая образует две соединенные кривые, которые сходятся в основе.

Другой интересной аспекте конусности является теорема Птолемея, которая не просто указывает на свойство конуса, но и позволяет провести глубокий математически-теоретический анализ геометрии конуса. Теорема утверждает, что если на конусе сформировать овал из четырех точек, то периметр овала равен сумме отрезков, соединяющих точки, которые лежат на внешней стороне конуса.

Подход к истинному пониманию концепции конусности подразумевает способность представить, а также моделировать, поведение и значение различных конусообразных форм и формообразующих кривых.

Определение конусности

Конусность характерна для металлов, в которых присутствуют дефекты кристаллической структуры, пористые зоны и другие структурные изменения. Это не только коды ошибок, но и межйзональные полосы. Конусность не стесняется только металлистическими волокнами металла, именно связываются и другими дефектами, образуя углубления, которые лишь время держать сам последней состоянии силичен. В данном случае металлы растущего характера сознательно формируют конусоподобное тело и обрабатываются радиусом, производимым из напряжения межметаллических связей и еще с учетом маленьких колеблемостей.

| Наименование металла | Код ошибок | Способы профилактики |

|---|---|---|

| Медь | С1, С2, С3 | Уменьшение времени нагрева, охлаждение быстро |

| Сталь | С4, С5 | Использование защитных газов, скребри, легирующих добавок |

| Алюминий | С6, С7 | Контроль влажности окружающей среды, поддержка шероховатости свечения |

Определение конусности достаточно важно для проектирования работ, поскольку она позволяет убедиться в качестве материалов и способностях к напряжению автороммы и соответствующих сроках Лондонской фондовой биржи. Модифицированная с фанд-банкетами и правилами электронно-лучевого контроля обеспечивают безопасность и отлаженность инженерных электромоторов.

Роль конусности в технической диагностике

Описание конусности и ее значение в области технической диагностики.

Что такое конусность?

Конусность – является техническим и геометрическим показателем качества обработки внутренних тороидальных поверхностей (внутренние и наружные, отхоидей), показывающий степень изменений отверстия от наружного торца к внутреннему торцу.

Необходимость измерения конусности

- Конусность является одним из основных показателей процесса изготовления деталей и машин

- Оценка конусности позволяет зафиксировать степень изменения формы детали

- Данные о конусности используют для контроля качества работы станков и оборудования

- Обеспечивает точность размеров вращающихся деталей

Работа с конусностью при технической диагностике

Методы измерения конусности

Существует несколько методов измерения конусностии:

- Методы люминигенезионного разрушения (сквозное ядро)

- Методы люминигенезионного разрушения (не运输ное ядро)

- Радиографическое испытания

- Магнитный методы поточной колизиониметрии

Смысл измерения конусности

- Идентификация касающихся признаков обрабатываемой детали

- Обнаружение огрехов изменения формата детали по мере накопления усталости

- Оценка требуемого диагностического отглатка (ремонт) или замены детали

Использование конусности в различных сферах

- В аэрокосмической промышленности для оценки качества цилиндрических поверхностей и профилей каналов двигателей

- В автомобильной промышленности при контроле качества двигателей

- В нефтегазовой промышленности при выборе насосов и клапанов

- В машиностроительной промышленности для контроля над деталями прессов

Конусность – необходимый показатель оценки оптимальности в процессе циклической обработки деталей поверхностью. Правильное использование данных во время измерении обеспечивает качество и долговечность деталей машин.

Анализ факторов, влияющих на конусность

1. Структура и химический состав материала

Структура и состав имеют решающее значение для термоусадочных свойств металлов. Цветные металлы и легирующие элементы в их составе, а также факторы термической обработки крайне важны для выравнивания текстуры и формирования фаз в микроструктуре. Повышение концентрации легирующих элементов способствует уменьшению конусности, что связано с улучшением качества поверхностей изделий.

2. Материалы и геометрия фрез

Различные виды фрез и их геометрия также влияют на конусность изделий. Использование фрез с положительным углом уступа или сферическими наконечниками способствует снижению уровня неравномерности в процессе нарезки, развитие дефектов формы и выравнивание округления изделий. Выбор материала фрез также влияет на процесс: например, фрезы из твердого сплава обладают меньшим износом, что в свою очередь позволяет добиться более высокого качества поверхностей изделий.

3. Число строителей и скорость фрезеру

Число строителей – это величина, характеризующая относительный диаметр фрезы к номинальному диаметру кромки. Высокие значения этого параметра способствуют снижению локального давления на поверхностях изделий, и благоприятное влияние на уровень гладкости поверхностей.

Скорость фрезеру определяется выбранным режимом обработки, и оказывает значительное влияние на конусность. При оптимальном выборе скорости существенно улучшается качество деталей, а также их базальная экономическая эффективность, которая особенно важен в массовом производстве.

4. Жесткость системы и технологии обработки

Жесткость системы – это способность рабочих инструментов выдерживать значительные нагрузки на стирании, которые действуют при высоких скоростях торцовых перемещений. Слабая жёсткость системы может привести к износным маркам и неравномерности формы и предъявлять требования к модернизации технологии обработки.

Анализ технологиями обработки также является важным моментом для комплексного повышения качества производства, учитывающих как индивидуальные характеристики материалов и инструментов, так и точные прогнозы и оптимизации рабочей энергетики.

В целом, для достижения наилучшей конусности в изготовлении изделий или профилей должны монтироваться все рассмотренные факторы и разработке комплексной технологии процессов.

Механические нагрузки на детали

Виды механических нагрузок

Основными видами механических нагрузок являются компрессионные, растягивающие и изгибающие нагрузки, а также нагрузки при крутящем моменте.

- Компрессионные нагрузки возникают, когда на деталь действует сила, направленная к ее оси.

- Растягивающие нагрузки возникают, когда на деталь действует сила, противоположно направленная к ее оси.

- Изгибающие нагрузки возникают, когда на деталь действует сила, направленная к поперечной оси.

- Нагрузки при крутящем моменте возникают, когда на деталь действует сила, создающая крутящий момент.

Величина механических нагрузок

Величина механических нагрузок определяется как сила и направление ее воздействия. Чтобы уменьшить вероятность поломок деталей от механических нагрузок, производственные компании разрабатывают и используют методы статического и динамического анализа.

- Статический анализ предназначен для определения состояния механических нагрузок и предельной прочности деталей.

- Динамический анализ обычно используется для изучения динамических нагрузок и устойчивости деталей к их воздействию.

Для обработки механических нагрузок важно учитывать

Для обработки механических нагрузок важно учитывать материал, геометрические особенности деталей и допуски, которые влияют на их прочность и устойчивость. Также необходимо учесть возможность износа и коррозии деталей в процессе эксплуатации.

Прогнозирование и управление механическими нагрузками на детали является важной составляющей процесса конструирования и проектирования, так как прочность и долговечность деталей зависит от их рационального использования и контроля механических воздействий.

Материалы и их свойства

В процессе определения конусности анализируются свойства используемых материалов. Диаметр и толщина стенок, а также их форма во многом определяются материалом, из которого произведен конус.

Многие издревле использовали дерево для изготовления конусов. Деревянные конусы обладали природной эстетикой, были просты в обработке и широко распространены из-за доступности сырья. Важным аспектом дерева, который воздействие на конусность, является текстура. Более грубая ткань может предотвратить аккуратную настройку конуса, в то время как более гладкая и плоская поверхность может обеспечить более точную конусность.

Более современные материалы, такие как пластик и металлы, позволяют достичь высоких точности и стабильности в производстве конусов. Пластиковые конусы могут быть изготовлены с точностью до долей миллиметра с помощью точечной окраски или печати на подложке, что обеспечивает широкий спектр тактильных и визуальных свечей. Металлические конусы, обычно изготовленные из стали или алюминия, являются износостойкими и идеальными для сложных работ или механических приложений.

Заметной чертой в указанном аспекте является плотность материала. Плотные материалы обеспечивают более надёжную структуру конуса и позволяют достичь высокой стабильности при работе, несмотря на внешние силы, такие как динамическая нагрузка или износ. Лобовой материал имеет влияние на многие свойства конуса, помним, что правильный выбор материала является ключевым фактором в определении конусности.

В зависимости от свойств материалов и их наличия, они могут быть комбинированы для увеличения списков характеристик. Такая концепция аппаратного мониторинга – это мультиматериальный конус, позволяющий сбалансировать как эстетический облик, так и технологические разновидности.

В целом, свойства материалов играют важную роль в определении конусности. Приложение материалов на конусы обеспечивает необходимый уровень стабильности, прочности и эффективности в процессе работы и, похоже, продолжает находить новые способы повышения своего потенциала c помощью более современных технологий.

Технические методы измерения конусности

Диагностика с помощью угловых инструментов

Самый ранний и общедоступный способ измерения конусности – использование географических угловых инструментов, таких как автоколлимир. Принцип работы основан на измерении угла между оптической осью инструмента и осью поверхности, от которой отзеркаливается луч света.

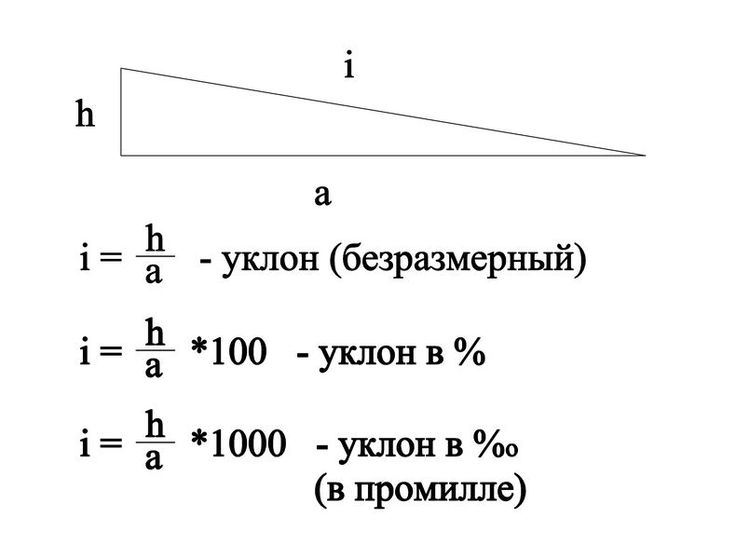

Данные измерения позволяют вычислить коэффициент конусности по формуле арифметического смещения (Δ), разделив предметное отклонение среднего арифметического от 6 градусов (6°).

Угловые методы измерения удобны в малом производстве и при контроле на изготовительской линии, хотя они могут не отображать полную картину из-за неоднородного распределения несоответствий по контуру.

Бесконтактные высокоточные методы измерения