Новый онлайн видеокурс «SolidWorks. С нуля до профессионала» всего за 11 000!!!

Разъемные соединения (продолжение)

По вопросам репетиторства по инженерной графике (черчению), вы можете связаться любым удобным для вас способом в разделе Контакты. Возможно очное и дистанционное обучение по Skype: 1250 р./ак.ч.

5.2 Крепежные изделия

5.2.1 Общие положения

Для разъемных соединений деталей машин, приборов и т.п. широко применяются крепежные изделия — болты, винты, шпильки, гайки. Они весьма разнообразны по форме, точности изготовления, материалу, покрытию и прочим условиям их изготовления.

Болты, винты, шпильки, гайки общего назначения изготовляют из углеродистых, легированных, коррозионно-стойких и других сталей и из цветных металлов.

В зависимости от условий эксплуатации крепежные детали выпускают с тем или иным покрытием.

Таким образом, число стандартов, определяющих форму, размеры, материал, покрытие и другие характеристики крепежных деталей, весьма велико, причем, каждый из них содержит соответствующие условные обозначения, ссылки на которые, помещаемые в конструкторской документации, должны быть точными.

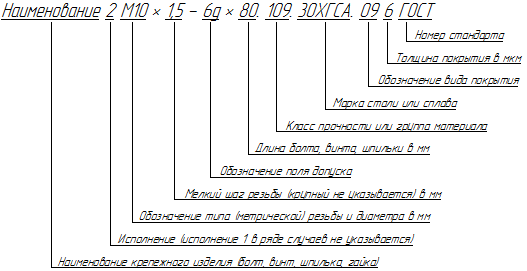

Структура условного обозначения стандартного крепежного изделия:

Рисунок 5.16 — Структура условного обозначения крепежных стандартных изделий

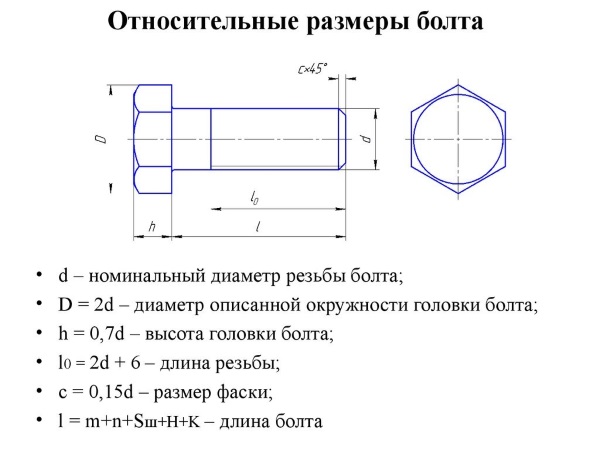

5.2.2 Болты

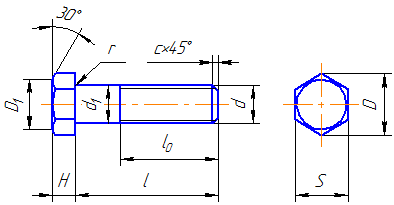

Болт представляет собой резьбовой стержень с головкой различной формы, чаще всего, в форме шестигранной призмы (Рисунок 5.17). Размеры и форма головки позволяют использовать ее для завинчивания болта при помощи стандартного гаечного ключа. На головке болта выполняется коническая фаска, сглаживающая острые края головки. Существует значительное количество типов болтов. Наиболее распространены болты с шестигранной головкой нормальной точности, размеры которых определяет ГОСТ 7798-80, предусматривающий изготовление болтов в четырех исполнениях.

На Рисунке 5.17 дано изображение болта 1 исполнения.

Рисунок 5.17 — Изображение болта

Обозначение: Болт М12х1,25 – 6gх60.58 ГОСТ 7798-80 — болт исполнения 1 (исполнение 1 не указывают) с наружным диаметром резьбы 12 мм, с шагом 1,25 мм, длиной 60 мм, классом прочности 5.8, без покрытия.

| Диаметр резьбы d | Шаг резьбы P | Диаметр стержня d1 | Размер «под ключ» S | Высота H | Диаметр описанной окружности D, не менее | Радиус под головкой r | Длина резьбы l0 | ||

|---|---|---|---|---|---|---|---|---|---|

| крупный | мелкий | не менее | не более | ||||||

| 10 | 1.5 | 1.25 | 10 | 17 | 7.0 | 18.7 | 0.4 | 1.1 | 26 |

| 12 | 1.75 | 1.25 | 12 | 19 | 8.0 | 20.9 | 0.6 | 1.6 | 30 |

| (14) | 2 | 1.5 | 14 | 22 | 9.0 | 24.3 | 0.6 | 1.6 | 34 |

| 16 | 2 | 1.5 | 16 | 24 | 10.0 | 26.5 | 0.6 | 1.6 | 38 |

| (18) | 2.5 | 1.5 | 18 | 27 | 12.0 | 29.9 | 0.6 | 1.6 | 42 |

| 20 | 2.5 | 1.5 | 20 | 30 | 13.0 | 33.3 | 0.8 | 2.2 | 46 |

| (22) | 2.5 | 1.5 | 22 | 32 | 14.0 | 35.0 | 0.8 | 2.2 | 50 |

| 24 | 3 | 2 | 24 | 36 | 15.0 | 39.6 | 0.8 | 2.2 | 54 |

| 27 | 3 | 2 | 27 | 41 | 17.0 | 45.2 | 0.8 | 2.7 | 60 |

- Стандартную длину l болта выбирают из ряда, мм: (28), 30, (32), 35, (38), 40, 45, 50, 55, 60, 65, 70, 75, 80, (85), 90, (95), 100, (105), 110 и т. д.

- Длины болтов, заключенных в скобки, применять не рекомендуется.

5.2.3 Винты, шурупы

Винт для металла представляет собой резьбовой стержень с головкой под отвертку или ключ.

Винты подразделяются на крепежные и установочные (нажимные, регулировочные и др.).

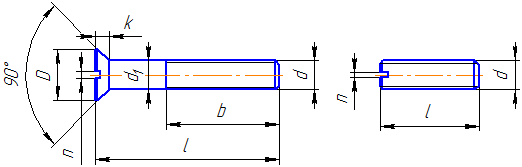

Наиболее широко применяют винты крепежные общего назначения с цилиндрической головкой по ГОСТ 1491-80* (Рисунок 5.18, а); с полукруглой — по ГОСТ 17473-80*(Рисунок 5.18, б); с потайной — по ГОСТ 17475-80* (Рисунок 5.18, в), установочный — по ГОСТ 1477-93 (Рисунок 5.18, г).

|

|

| а | б |

|

|

| в | г |

Рисунок 5.18 — Изображение винтов: а — с цилиндрической головкой, б — с полукруглой головкой, в — с потайной головкой, г — установочный

Обозначение: Винт А.М8 – 6gх50.48 ГОСТ 1491-80*; Винт В2.М8х1–8gх50.48 ГОСТ 17475-80* — А и В — классы точности; 2 — исполнение. Дальнейшие части обозначений пояснений не требуют (см. выше).

| Номинальный диаметр резьбы d, мм | 4 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Шаг резьбы P | крупный | 0.7 | 0.8 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2 | 2.5 | 2.5 |

| мелкий | 1 | 1.25 | 1.25 | 1.5 | 1.5 | 1.5 | 1.5 | ||||

| Диаметр головки D | 7.0 | 8.5 | 10.0 | 13.0 | 16.0 | 18.0 | 21.0 | 24.0 | 27.0 | 30.0 | |

| Высота головки K | 2.6 | 3.3 | 3.9 | 5.0 | 6.0 | 7.0 | 8.0 | 9.0 | 10.0 | 11.0 | |

| Ширина шлица n | не менее | 1.06 | 1.26 | 1.66 | 2.06 | 2.56 | 3.06 | 3.06 | 4.07 | 4.07 | 5.07 |

| не более | 1.2 | 1.51 | 1.91 | 2.31 | 2.81 | 3.31 | 3.31 | 4.37 | 4.37 | 5.37 | |

| Глубина шлица t | не менее | 1.2 | 1.5 | 1.8 | 2.3 | 2.7 | 3.2 | 3.6 | 4.0 | 4.5 | 5.0 |

| не более | 1.6 | 2.0 | 2.3 | 2.8 | 3.2 | 3.8 | 4.2 | 4.6 | 5.1 | 5.6 | |

| Радиус под головкой R | 0.35 | 0.5 | 0.6 | 1.1 | 1.1 | 1.6 | 1.6 | 1.6 | 1.6 | 2.2 |

Примечания:

- Диаметр стержня d1= d

- Длины l и b см. в таблице 5.9

| Номинальный диаметр резьбы d, мм | 4 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Шаг резьбы P | крупный | 0.7 | 0.8 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2 | 2.5 | 2.5 |

| мелкий | 1 | 1.25 | 1.25 | 1.5 | 1.5 | 1.5 | 1.5 | ||||

| Диаметр головки D | 7.0 | 8.5 | 10.0 | 13.0 | 16.0 | 18.0 | 21.0 | 24.0 | 27.0 | 30.0 | |

| Высота головки K | 2.8 | 3.5 | 4.2 | 5.6 | 7.0 | 8.0 | 9.5 | 11.0 | 12.0 | 14.0 | |

| Радиус сферы R1 | 3.6 | 4.4 | 5.1 | 6.6 | 8.1 | 9.1 | 10.6 | 12.1 | 13.6 | 15.1 | |

| Ширина шлица n | не менее | 1.06 | 1.26 | 1.66 | 2.06 | 2.56 | 3.06 | 3.06 | 4.07 | 4.07 | 5.07 |

| не более | 1.2 | 1.51 | 1.91 | 2.31 | 2.81 | 3.31 | 3.31 | 4.37 | 4.37 | 5.37 | |

| Глубина шлица t | не менее | 1.6 | 2.1 | 2.3 | 3.26 | 3.76 | 3.96 | 4.26 | 4.76 | 5.26 | 5.76 |

| не более | 2.0 | 2.5 | 2.7 | 3.74 | 4.24 | 4.44 | 4.74 | 5.24 | 5.74 | 6.24 | |

| Радиус под головкой R | 0.35 | 0.5 | 0.6 | 1.1 | 1.1 | 1.6 | 1.6 | 1.6 | 1.6 | 2.2 |

Примечания:

- Диаметр стержня d1= d.

- Длины l и b см. в таблице 5.9

| Номинальный диаметр резьбы d, мм | 4 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Шаг резьбы P | крупный | 0.7 | 0.8 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2 | 2.5 | 2.5 |

| мелкий | 1 | 1.25 | 1.25 | 1.5 | 1.5 | 1.5 | 1.5 | ||||

| Диаметр головки D | 7.4 | 9.2 | 11.0 | 14.5 | 18.0 | 21.5 | 25.0 | 28.5 | 32.5 | 36.0 | |

| Высота головки K | 2.0 | 2.5 | 3.0 | 4.0 | 5.0 | 6.0 | 7.0 | 8.0 | 9.0 | 10.0 | |

| Ширина шлица n | не менее | 1.06 | 1.26 | 1.66 | 2.06 | 2.56 | 3.06 | 3.06 | 4.07 | 4.07 | 5.07 |

| не более | 1.2 | 1.51 | 1.91 | 2.31 | 2.81 | 3.31 | 3.31 | 4.37 | 4.37 | 5.37 | |

| Глубина шлица t | не менее | 0.8 | 1.0 | 1.2 | 1.6 | 2.0 | 2.4 | 2.8 | 3.2 | 3.6 | 4.0 |

| не более | 1.1 | 1.35 | 1.6 | 2.1 | 2.6 | 3.0 | 3.5 | 4.0 | 4.5 | 5.0 | |

| Радиус под головкой R | 0.35 | 0.5 | 0.6 | 1.1 | 1.1 | 1.6 | 1.6 | 1.6 | 1.6 | 2.2 |

Примечания:

- Диаметр стержня d1= d.

- Длины l и b см. в таблице 5.9

| Номинальный диаметр резьбы d | 4 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 |

|---|---|---|---|---|---|---|---|---|---|---|

| Длина винта l | Длина резьбы b (нормальная) | |||||||||

| 10 | 10 | 10 | 10 | |||||||

| 12 | 12 | 12 | 12 | 12 | ||||||

| 14 | 14 | 14 | 14 | 14 | ||||||

| 16 | 16 | 16 | 16 | 16 | ||||||

| 20 | 14 | 16 | 20 | 20 | 20 | |||||

| 25 | 14 | 16 | 18 | 22 | 25 | 25 | 25 | 25 | ||

| 30 | 14 | 16 | 18 | 22 | 26 | 30 | 30 | 30 | 30 | |

| 35 | 14 | 16 | 18 | 22 | 26 | 30 | 35 | 35 | 35 | |

| 40 | 14 | 16 | 18 | 22 | 26 | 30 | 34 | 40 | 40 | |

| 45 | — | 16 | 18 | 22 | 26 | 30 | 34 | 38 | 45 | 45 |

| 50 | — | 16 | 18 | 22 | 26 | 30 | 34 | 38 | 42 | 46 |

| 55 | — | — | 18 | 22 | 26 | 30 | 34 | 38 | 42 | 46 |

| 60 | — | — | 18 | 22 | 26 | 30 | 34 | 38 | 42 | 46 |

| 65 | — | — | — | 22 | 26 | 30 | 34 | 38 | 42 | 46 |

| 70 | — | — | — | 22 | 26 | 30 | 34 | 38 | 42 | 46 |

| 75 | — | — | — | 22 | 26 | 30 | 34 | 38 | 42 | 46 |

- Стандартную длину l винта выбирают из ряда, мм: 2; (2,5) 3; (3,5); 4; 5; 6; (7); 8; 9; 10; 11; 12; (13); 14; 16; (18); 20; (22); 25; (28); 30; (32); 35; (38); 40; (42); 45; (48); 50; 55; 60; 65; 70; 75; 80; (85); 90; (95); 100; 110; 120.

- Если длина резьбы b больше длины винта l, то резьба нарезана по всей длине стержня.

- Размеры шлица выбирают по ГОСТ 24669-81

- Радиусы под головкой винта выбирают по ГОСТ 24670-81

- Размеры фасок выбирают по ГОСТ 10549-80

- Стандарт устанавливает размеры винтов с диаметром резьбы d= 1…20 мм.

- Длины винтов, заключенных в скобки, применять не рекомендуется.

Шурупы — винты с заостренным концом для скрепления деревянных и пластмассовых деталей.

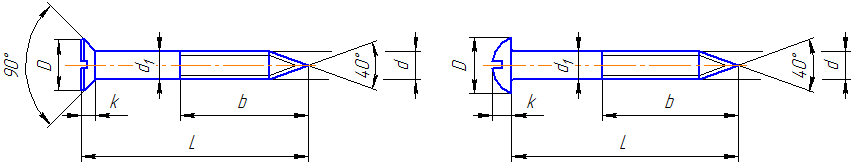

Наибольшее распространение получили шурупы с потайной (конической) головкой (Рисунок 5.19, а) и с полукруглой (сферической) головкой (Рисунок 5.19, б).

Обозначение: Шуруп 1 — 3х20 ГОСТ 1145-80, где 1 — исполнение, 3 — диаметр, 20 — длина шурупа с потайной головкой.

|

|

| а | б |

Рисунок 5.19 — Изображение шурупа

5.2.4 Шпильки

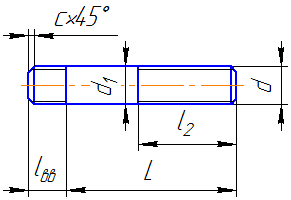

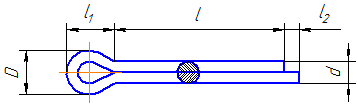

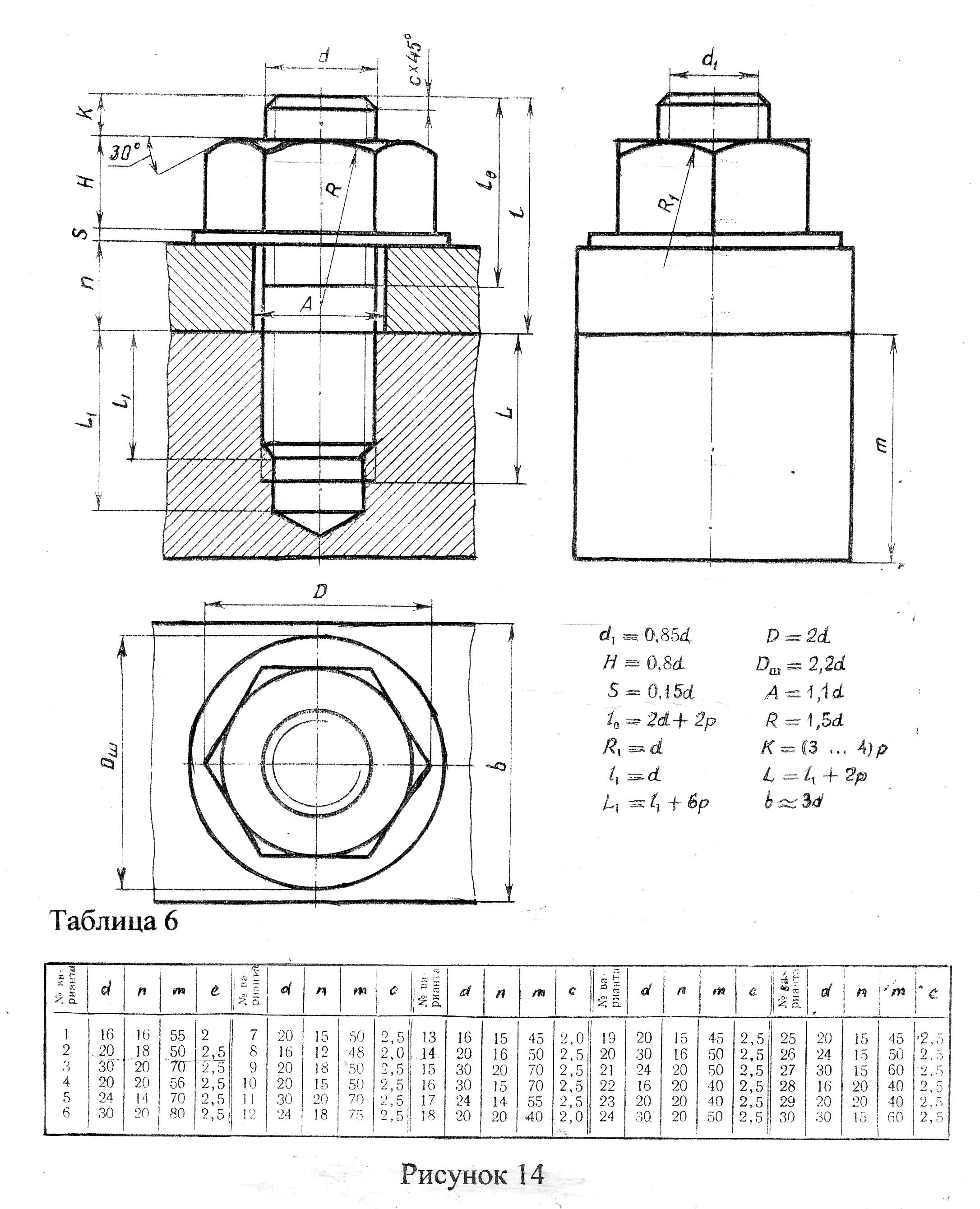

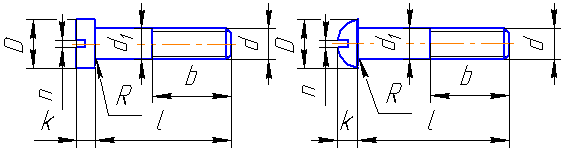

Шпилька — цилиндрический стержень, с обеих сторон которого нарезана резьба (Рисунок 5.20).

Резьбовой конец шпильки lвв называется ввинчиваемым или посадочным резьбовым концом. Он предназначен для завинчивания в резьбовое отверстие одной из соединяемых деталей. Длина lвв определяется материалом детали:

lвв = (0,8…1)d — для стальных и латунных деталей;

lвв = (1,2…1,6)d — для чугунных;

lвв = (2…2,5)d — для легких сплавов (алюминий…).

lвв = 2,5d — для деталей из полимерных материалов.

Резьбовой конец шпильки l2 предназначен для навинчивания на него гайки при соединении скрепляемых деталей. Под длиной шпильки L понимается длина стержня без ввинчиваемого резьбового конца. Длина гаечного конца l2 может иметь различные значения, определяемые диаметром резьбы d и высотой гайки.

Номер стандарта определяет длину ввинчиваемого конца.

Обозначение: Шпилька 2М10х1,25-6gх200.58 ГОСТ 22040-76, где 2 — исполнение, 10 — наружный диаметр метрической резьбы, 1,25 — шаг мелкий в мм, 6g — поле допуска, 200 — длина в мм, 5.8 — класс прочности, шпилька с ввинчиваемым концом длиной 2,5d.

Рисунок 5.20 — Изображение шпильки

|

Длина ввинчиваемого конца lвв |

ГОСТ |

Материал, в который ввинчиваются шпильки |

|

|---|---|---|---|

|

Шпильки нормальной точности В |

Шпильки повышенной точности А |

||

| d | 22032-76 | 22033-76 |

Сталь, бронза, латунь и т.п. |

| 1,25d | 22034-76 | 22035-76 |

Ковкий и серый чугун (допускается сталь, бронза) |

| 1,6d | 22036-76 | 22037-76 |

Ковкий и серый чугун (допускается сталь, бронза) |

| 2d | 22038-76 | 22039-76 |

Легкие сплавы (допускается сталь) |

| 2,5d | 22040-76 | 22041-76 |

Легкие сплавы (допускается сталь) |

| lвв= l2 | 22042-76 | 22043-76 |

Без ограничения |

| d | Шаг Р | lвв=d(ГОСТ 22032-76) | lвв=1,25d (ГОСТ 22034-76) | lвв=1,6d (ГОСТ 22036-76) | lвв=2d (ГОСТ 22038-76) | lвв=2,5d (ГОСТ 22040-76) | l2 | |

|---|---|---|---|---|---|---|---|---|

| Крупный | Мелкий | |||||||

| 10 | 1,5 | 1,25 | 10 | 12 | 16 | 20 | 25 | 26 |

| 12 | 1,75 | 1,25 | 12 | 15 | 20 | 24 | 30 | 30 |

| 16 | 2 | 1,5 | 16 | 20 | 25 | 32 | 40 | 38 |

| 20 | 2,5 | 1,5 | 20 | 25 | 32 | 40 | 50 | 46 |

| 24 | 3 | 2 | 24 | 30 | 38 | 48 | 60 | 54 |

| 30 | 3,5 | 2 | 30 | 38 | 48 | 60 | 75 | 66 |

| 36 | 4 | 3 | 36 | 45 | 56 | 72 | 88 | 78 |

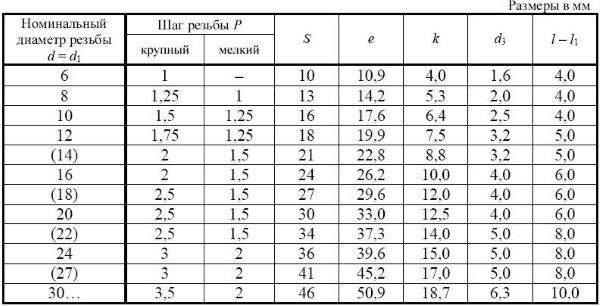

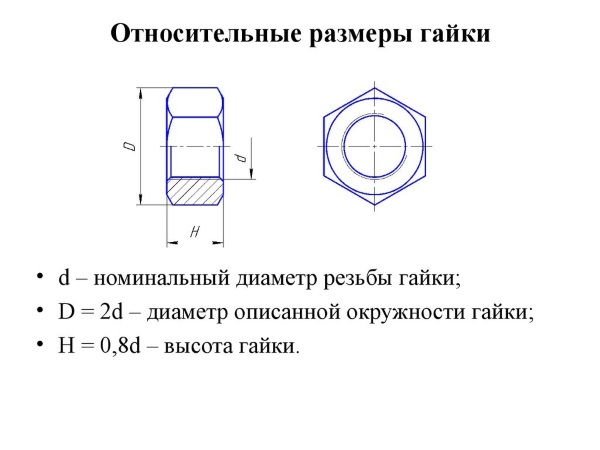

5.2.5 Гайки

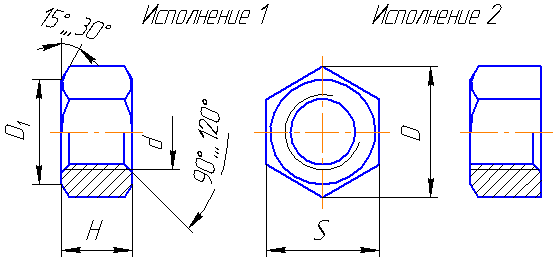

Гайки в зависимости от назначения и условий эксплуатации бывают шестигранные, шестигранные прорезные, корончатые, гайки-барашки, круглые шлицевые, колпачковые и другие.

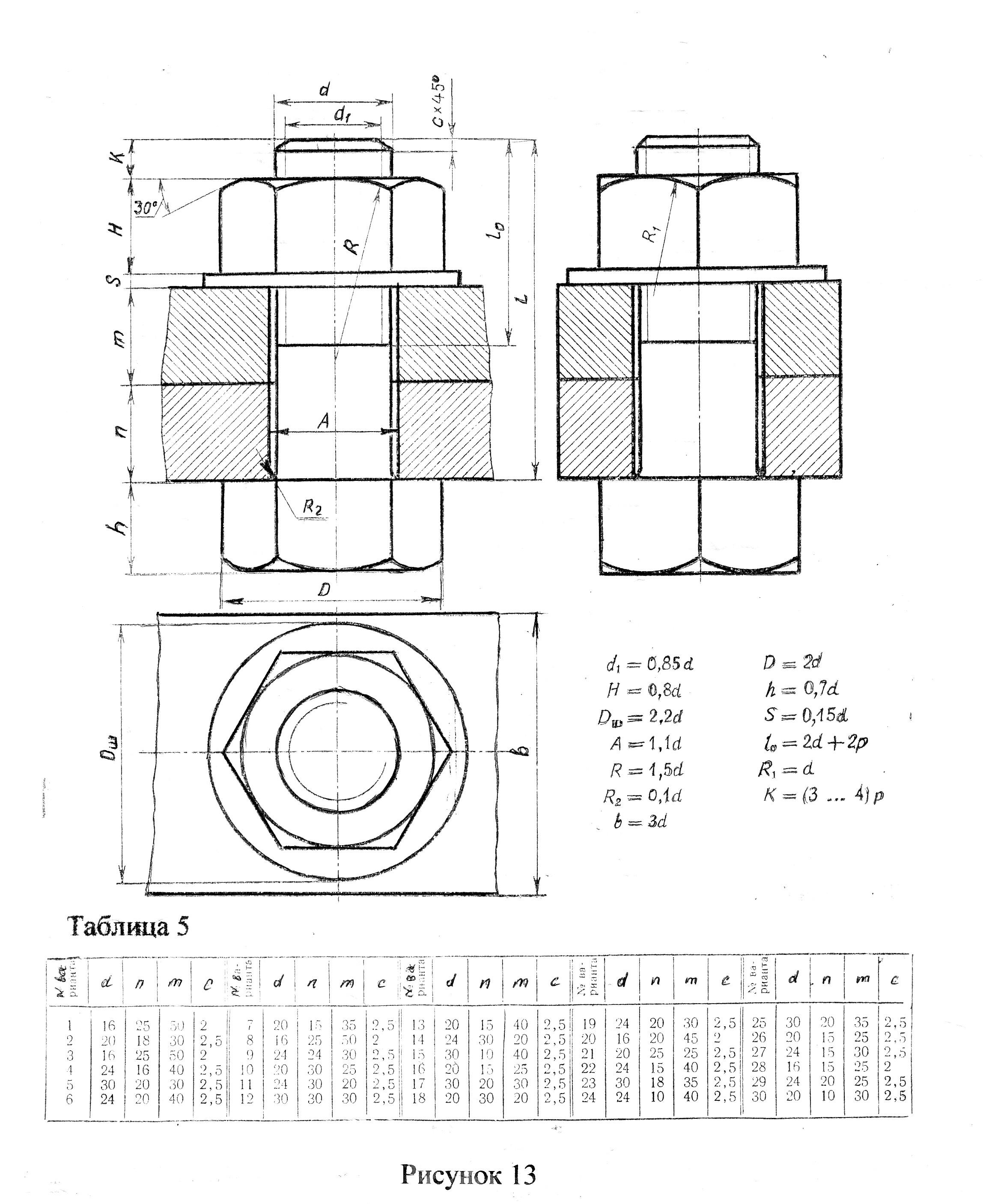

Наиболее широко применяют гайки шестигранные, выпускаемые в одном, двух и трех исполнениях нормальной, повышенной и грубой точности (классов А, В, С соответственно), нормальной высоты, низкие, высокие, особо высокие (Рисунок 5.21 и таблица 5.12).

Обозначение: Гайка 2М12х1,25 — 6Н.12.40Х.016 ГОСТ 5915 — 70*, где 2 — исполнение, 12 — наружный диаметр метрической резьбы, 1,25 — мелкий шаг в мм, 6Н — поле допуска, 12 — класс прочности, 40Х — марка стали, 016 — вид и толщина покрытия.

Класс точности, высоту гайки, размер «под ключ» определяет стандарт.

Рисунок 5.21 — Изображение гайки

|

Номинальный диаметр резьбы d |

Шаг резьбы P | Размер «под ключ» S | Диаметр описанной окружности D, не менее |

Высота Н |

|

|---|---|---|---|---|---|

| крупный | мелкий | ||||

| 4 | 0.7 | — | 7 | 7.5 | 3.2 |

| 5 | 0.8 | — | 8 | 8.6 | 4.0 |

| 6 | 1.0 | — | 10 | 10.9 | 5 |

| 8 | 1.25 | 1 | 13 | 14.2 | 6.5 |

| 10 | 1.5 | 1.25 | 17 | 18.7 | 8 |

| 12 | 1.75 | 1.25 | 19 | 20.9 | 10 |

| (14) | 2 | 1.5 | 22 | 23.9 | 11 |

| 16 | 2 | 1.5 | 24 | 26.2 | 13 |

| (18) | 2.5 | 1.5 | 27 | 29.6 | 15 |

| 20 | 2.5 | 1.5 | 30 | 33.0 | 16 |

| (22) | 2.5 | 1.5 | 32 | 35.0 | 18 |

| 24 | 3 | 2 | 36 | 39.6 | 19 |

| 30 | 3.5 | 2 | 46 | 50.9 | 24 |

5.2.6 Шайбы, шплинты

Шайбы применяют для предохранения поверхности детали от повреждения гайкой при затяжке последней и увеличения опорной площади гайки, головки болта или винта, для устранения возможности самоотвинчивания гаек при испытываемых ими вибрациях, изменения температуры и в других случаях.

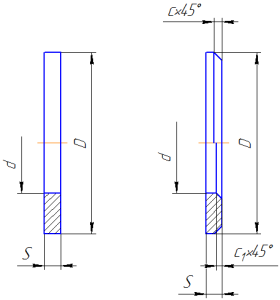

Различают шайбы круглые, квадратные, пружинные (Рисунок 5.22, а, б), стопорные, быстросъемные и другие.

Изготавливают шайбы вырубкой из листового материала (металла, кожи, резины, пластмассы) или точением из пруткового металла.

Обозначение: Шайба А.12.01.08кп ГОСТ 11371-78, где А — класс точности, 12 — диаметр резьбы крепежа в мм, 08кп — марка стали (группа 01).

а

б

Рисунок 5.22 — Изображение шайбы (а — обычная шайба ГОСТ 11371-78, б — пружинная ГОСТ 6402-70)

| Диаметр резьбы крепежной детали | Наружный диаметр шайбы D | Внутренний диаметр шайбы d | Толщина шайбы S | Фаска наружная c | Фаска c1 | |

|---|---|---|---|---|---|---|

| не менее | не более | не менее | ||||

| 6 | 12.5 | 6.4 | 1.6 | 0.4 | 0.8 | 0.8 |

| 8 | 17 | 8.4 | 1.6 | 0.4 | 0.8 | 0.8 |

| 10 | 21 | 10.5 | 2.0 | 0.5 | 1.0 | 1.0 |

| 12 | 24 | 13.0 | 2.5 | 0.6 | 1.25 | 1.25 |

| 14 | 28 | 15.0 | 2.5 | 0.6 | 1.25 | 1.25 |

| 16 | 30 | 17.0 | 3.0 | 0.75 | 1.5 | 1.5 |

| 18 | 34 | 19.0 | 3.0 | 0.75 | 1.5 | 1.5 |

| 20 | 37 | 21.0 | 3.0 | 0.75 | 1.5 | 1.5 |

| 22 | 39 | 23.0 | 3.0 | 0.75 | 1.5 | 1.5 |

| 24 | 44 | 25.0 | 4.0 | 1.0 | 2.0 | 1.5 |

| 27 | 50 | 28.0 | 4.0 | 1.0 | 2.0 | 1.5 |

| 30 | 56 | 31.0 | 4.0 | 1.0 | 2.0 | 2.0 |

Шплинты применяют для предупреждения самоотвинчивания прорезных и корончатых гаек при вибрации изделия, а также для контровки (Рисунок 5.23).

Шплинт имеет кольцевую петлю и два конца. Длина шплинта выбирается так, чтобы его концы можно было развести для фиксации его в прорези гайки.

Обозначение: Шплинт 5х45.3.036 ГОСТ 397-79, где 5 — диаметр отверстия в крепежной детали, 45 — длина в мм, 3 — условное обозначение материала, 036 — никелевое покрытие.

Рисунок 5.23 — Шплинт

| Условный диаметр шплинта d*0 | d | l2 | l1 | D | Рекомендуемые диаметры соединяемых деталей | l | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Наиб. | Наим. | Наиб. | Наим. | Наиб. | Наим. | Болт | Штифт, ось | |||||

| св. | до | св. | до | |||||||||

| 0,6 | 0,5 | 0,4 | 1,6 | 0,8 | 2,0 | 1,0 | 0,9 | — | 2,5 | — | 2,0 | от 4 до 8 |

| 0,8 | 0,7 | 0,6 | 1,6 | 0,8 | 2,4 | 1,4 | 1,2 | 2,5 | 3,5 | 2,0 | 3,0 | >> 5 >> 16 |

| 1,0 | 0,9 | 0,8 | 1,6 | 0,8 | 3,0 | 1,8 | 1,6 | 3,5 | 4,5 | 3,0 | 4,0 | >> 6 >> 20 |

| 1,2 | 1,0 | 0,9 | 2,5 | 1,3 | 3,0 | 2,0 | 1,7 | 4,5 | 5,5 | 4,0 | 5,0 | >> 8 >> 25 |

| 1,6 | 1,4 | 1,3 | 2,5 | 1,3 | 3,2 | 2,8 | 2,4 | 5,5 | 7,0 | 5,0 | 6,0 | >> 8 >> 32 |

| 2,0 | 1,8 | 1,7 | 2,5 | 1,3 | 4,0 | 3,6 | 3,2 | 7,0 | 9,0 | 6,0 | 8,0 | >> 10 >> 40 |

| 2,5 | 2,3 | 2,1 | 2,5 | 1,3 | 5,0 | 4,6 | 4,0 | 9,0 | 11,0 | 8,0 | 9,0 | >> 12 >> 51 |

| 3,2 | 2,9 | 2,7 | 3,2 | 1,6 | 6,4 | 5,8 | 5,1 | 11,0 | 14,0 | 9,0 | 12,0 | >> 14 >> 63 |

| 4,0 | 3,7 | 3,5 | 4,0 | 2,0 | 8,0 | 7,4 | 6,5 | 14,0 | 20,0 | 12,0 | 17,0 | >> 18 >> 80 |

| 5,0 | 4,6 | 4,4 | 4,0 | 2,0 | 10,0 | 9,2 | 8,0 | 20,0 | 27,0 | 17,0 | 23,0 | >> 22 >> 100 |

| 6,3 | 5,9 | 5,7 | 4,0 | 2,0 | 12,6 | 11,8 | 10,3 | 27,0 | 39,0 | 23,0 | 29,0 | >> 32 >> 125 |

| 8,0 | 7,5 | 7,3 | 4,0 | 2,0 | 16,0 | 15,0 | 13,1 | 39,0 | 56,0 | 29,0 | 44,0 | >> 40 >> 160 |

| 10,0 | 9,5 | 9,3 | 6,3 | 3,2 | 20,0 | 19,0 | 16,6 | 56,0 | 80,0 | 44,0 | 69,0 | >> 45 >> 200 |

| 13,0 | 12,4 | 12,1 | 6,3 | 3,2 | 26,0 | 24,0 | 21,7 | 80,0 | 120,0 | 69,0 | 110,0 | >> 71 >> 250 |

| 16,0 | 15,4 | 15,1 | 6,3 | 3,2 | 32,0 | 30,8 | 27,0 | 120,0 | 170,0 | 110,0 | 160,0 | >>112 >>280 |

| 20,0 | 19,3 | 19,0 | 6,3 | 3,2 | 40,0 | 38,6 | 33,8 | 170,0 | — | 160,0 | — | >>160 >>280 |

5.3 Резьбовые соединения

Детали машин и приборов соединяют крепежными деталями. Кроме того, применяются резьбовые соединения деталей, на одной из которых нарезана наружная, а на другой — внутренняя резьба.

Чертежи резьбовых соединений выполняют с применением рекомендуемых стандартами упрощений и условностей.

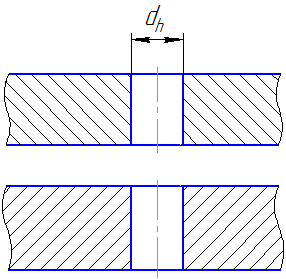

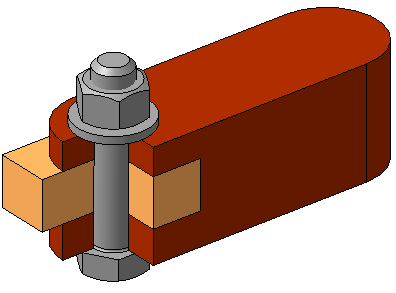

На продольных разрезах показана только та часть внутренней резьбы, которая не закрыта ввернутой в нее деталью. На поперечных вырезах, если секущая плоскость рассекает обе соединяемые детали, штриховка ввернутой детали выполняется до наружной окружности резьбы (Рисунок 5.10).

5.3.1 Соединение болтом

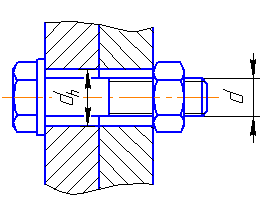

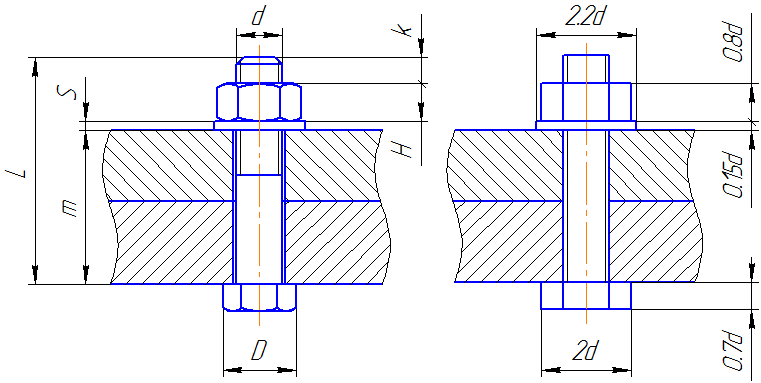

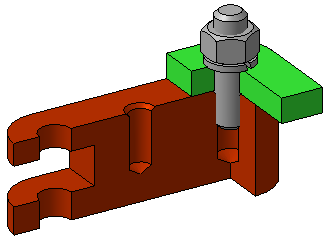

Болтовое соединение применяют для скрепления двух и более деталей. В болтовое соединение входят соединяемые детали, стандартные изделия — болт, гайка, шайба, (Рисунок 5.24).

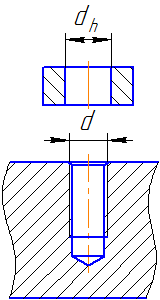

В соединяемых деталях выполняют гладкие сквозные отверстия, диаметр которых больше диаметра резьбы стандартного изделия — болта (dh), (Рисунок 5.24,а; 5.25). Величину (dh выбирают в зависимости от требуемой точности сборки по ГОСТ 11284-75* (см. Таблицу 5.15). Если зазор на чертеже (при его изображении) получается меньшим 1 мм, то его можно увеличить.

Последовательность сборки: располагают отверстия под крепеж в деталях соосно, вставляют стержень болта, одевают шайбу и накручивают гайку.

|

| а |

|

|

| б | в |

|

| г |

Рисунок 5.24 Болтовое соединение: а — отверстия в соединяемых деталях, б — конструктивное изображение, в — упрощенное изображение, г — модель

Основными размерами болтового соединения являются номинальный диаметр резьбы и длина болта (Таблица 5.5). Все размеры крепежных деталей берутся из соответствующих стандартов.

| Диаметры стержней крепежных деталей d | Диаметры сквозных отверстий dh | Диаметры стержней крепежных деталей d | Диаметры сквозных отверстии dh | ||||

|---|---|---|---|---|---|---|---|

| 1-й ряд | 2-й ряд | 3-й ряд | 1-й ряд | 2-й ряд | 3-й ряд | ||

| 2,5 | 2,7 | 2,9 | 3,1 | 16,0 | 17,0 | 18,0 | 19,0 |

| 3,0 | 3,2 | 3,4 | 3,6 | 18,0 | 19,0 | 20,0 | 21,0 |

| 4,0 | 4,3 | 4,5 | 4,8 | 20,0 | 21,0 | 22,0 | 24,0 |

| 5,0 | 5,3 | 5,5 | 5,8 | 22,0 | 23,0 | 24,0 | 26,0 |

| 6,0 | 6,4 | 6,6 | 7,0 | 24,0 | 25,0 | 26,0 | 28,0 |

| 7,0 | 7,4 | 7,6 | 8,0 | 27,0 | 28,0 | 30,0 | 32,0 |

| 8,0 | 8,4 | 9,0 | 10,0 | 30,0 | 31,0 | 33,0 | 35,0 |

| 10,0 | 10,5 | 11,0 | 12,0 | 33,0 | 34,0 | 36,0 | 38,0 |

| 12,0 | 13,0 | 14,0 | 15,0 | 36.0 | 37,0 | 39,0 | 42,0 |

| 14,0 | 15,0 | 16,0 | 17,0 | 39,0 | 40,0 | 42,0 | 45,0 |

На упрощенном изображении болтового соединения не показывают фаски, зазоры между стержнем болта и отверстием, резьба наносится на всей длине стержня.

Все размеры стандартных изделий рассчитываются по условно-упрощенным размерам, выраженным через отношение к диаметру резьбы — d (Рисунок 5.24, в).

Длина болта определяется по формуле:

L= m+S+H+k,

где L — длина болта; m — толщина соединяемых деталей; S — толщина шайбы; Н — высота гайки; k = (0,25 … 0,5)d — запас резьбы болта (Рисунок 5.24, б)

Рисунок 5.25 Конструктивный зазор между стержнем болта и отверстием в деталях

5.3.2 Соединение шпилькой

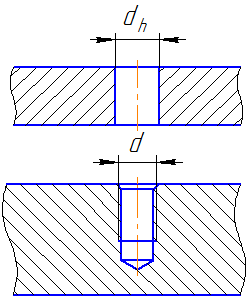

Шпилечное соединение применяют для скрепления двух и более деталей, когда по конструктивным соображениям применение болтового соединения невозможно. В шпилечное соединение входят присоединяемые детали и корпус, стандартные изделия — шпилька, гайка, шайба (Рисунок 5.26, а, б).

В присоединяемой детали выполняют сквозное гладкое отверстие, диаметром dh (см. Таблицу 5.15), как и в случае болтового соединения.

Гнездо под шпильку в корпусной детали сначала высверливают (диаметр сверления зависит от номинального диаметра резьбы, ее шага и требуемой точности изготовления, Таблица 5.2), затем делают фаску, после чего нарезают резьбу (Рисунок 5.4). Глубина сверления зависит от глубины ввинчивания шпильки (lвв), запаса резьбы полного профиля в гнезде и недореза, зависящего от шага: l2 = lвв + 4Р. Глубина нарезания резьбы l3 = lвв + 2Р , где Р – шаг резьбы. Размеры глубины сверления и нарезания резьбы указывают на чертеже корпусной детали.

Под длиной шпильки понимают длину ее стержня без ввинчиваемого конца — L.

Глубина ввинчивания зависит от материала корпусной детали — чем мягче материал, тем больше глубина ввинчивания (Таблица 5.10).

Последовательность сборки: ввинчивают шпильку ввинчиваемым концом в корпус до заклинивания (по сбег резьбы), одевают на стержень шпильки присоединяемую деталь, одевают шайбу, накручивают гайку.

|

| а |

|

|

| б | в |

|

| г |

Рисунок 5.26 — Шпилечное соединение: а — отверстия в соединяемых деталях; б — конструктивное изображение; в — упрощенное изображение; г — модель

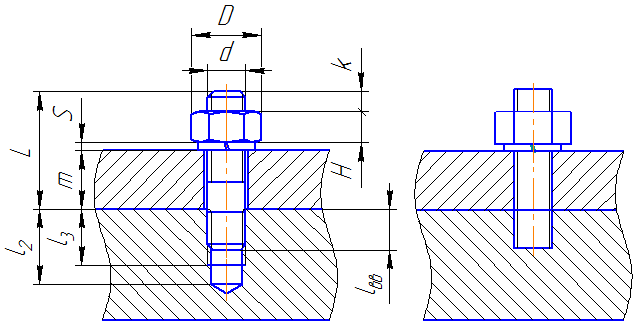

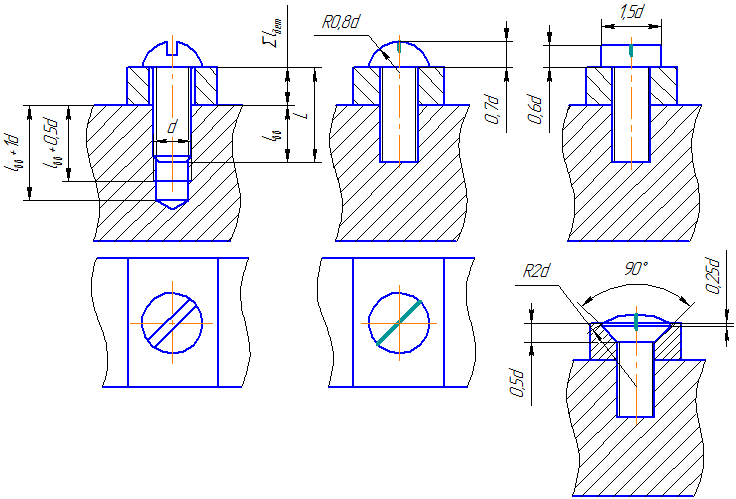

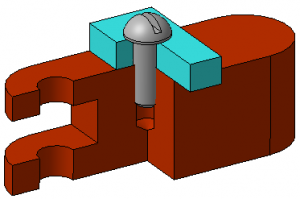

5.3.3 Соединение винтом

В винтовое соединение входят присоединяемые детали и корпус, стандартные изделия — винт, иногда шайба (Рисунок 5.27, б, в, г).

В присоединяемой детали выполняют гладкое сквозное отверстие, Таблица 5.15.

Гнездо под винт в корпусной детали сначала высверливают (диаметр сверления зависит от номинального диаметра резьбы, ее шага и требуемой точности изготовления, Таблица 5.2), затем делают фаску, после чего нарезают резьбу (Рисунок 5.4). Глубина сверления зависит от глубины ввинчивания винта (lвв), запаса резьбы полного профиля в гнезде и недореза, зависящего от шага: l2 = lвв + 4Р (или lвв + 1d). Глубина нарезания резьбы l3 = lвв + 2,7Р , где Р – шаг резьбы (или lвв + 0,5d).

Последовательность сборки: располагают отверстия под крепеж в деталях соосно, вставляют стержень винта через отверстие присоединяемой детали, ввинчивают винт в корпусную деталь.

|

| а |

|

||

| б | в | г |

|

| д |

Рисунок 5.27 — Винтовое соединение: а — отверстия в соединяемых деталях; б — конструктивное изображение; в — упрощенное изображение винта с полукруглой головкой; г — упрощенное изображение винта с цилиндрической и полупотайной головкой; д — модель

Как создать в программе КОМПАС-3D изображения резьбовых крепежных соединений, рассказано в соответствующей данной теме Лабораторной работе!

5.4 Прочие разъемные соединения

5.4.1 Соединение шпонкой, штифтом

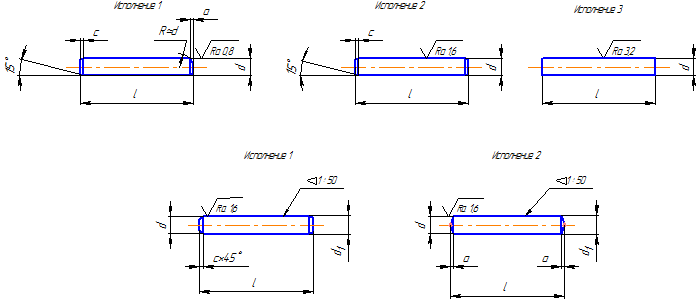

Шпоночное соединение применяют для фиксации деталей при передаче крутящих моментов (Рисунок 5.28). Крутящий момент от вала через шпонку передается на втулку. Конструкция и размеры шпонок регламентируются стандартами.

На валу выполняют (фрезеруют) паз, повторяющий профиль шпонки на глубину, определяемую Таблицей 5.16.

В детали, одеваемой на вал, выполняют сквозной паз шириной, равной ширине шпонки, глубиной, определяемой Таблицей 5.16.

Параметры шпонки и пазов в соединяемых деталях зависят от диаметра вала в месте шпоночного соединения (Таблица 5.16).

Шпонки общего назначения подразделяют на призматические, клиновидные, сегментные.

Наиболее широко используются призматические шпонки (Рисунок 5.28). Боковые грани у этих шпонок — рабочие, под верхней имеется зазор. Сечение шпонки зависит от диаметра вала (Таблица 5.16), длина — от передаваемого крутящего момента и конструктивных особенностей соединения.

Обозначение: Шпонка 2-18х11х100 ГОСТ 23360-78, где 2 — исполнение 18х11 — сечение (18 — ширина), 100 — длина.

Последовательность сборки: шпонка закладывается в паз вала, деталь одевается на вал и шпонку смещением ее вдоль оси вращения вала.

Шпонка закрепляет втулку только от проворачивания. Требуется крепление втулки от возможного осевого смещения!

Рисунок 5.28 Шпоночное соединение

| Диаметр вала, d | Размеры сечения шпонки | Глубина вала | Радиус закругления паза, r или фаска, s1x45° | Длина шпонки, l | Фаска для шпонки, s | |||

|---|---|---|---|---|---|---|---|---|

| b | h | вал, t1 | втулка, t2 | наим. | наиб. | |||

| от 6 до 8 | 2 | 2 | 1.2 | 1.0 | 0.08 | 0.16 | от 6 до 20 | 0,15 – 0,25 |

| св. 8 >> 10 | 3 | 3 | 1,8 | 1,4 | 6 – 36 | |||

| >> 10 >> 12 | 4 | 4 | 2,5 | 1,8 | 8 –45 | |||

| св. 12 >> 17 | 5 | 5 | 3 | 2,3 | 0,16 | 0,25 | 10 – 56 | 0,25 – 0,40 |

| >> 17 >> 22 | 6 | 6 | 3,5 | 2,8 | 14 – 70 | |||

| >> 22 >> 30 | 8 | 7 | 4 | 3,3 | 18 – 90 | |||

| св. 30 >> 38 | 10 | 8 | 5 | 3,3 | 0,25 | 0,4 | 22 – 110 | 0,40 – 0,60 |

| >> 28 >> 44 | 12 | 8 | 5 | 3,3 | 28 – 140 | |||

| >> 44 >> 50 | 14 | 9 | 5,5 | 3,8 | 32 – 160 | |||

| >> 50 >> 58 | 16 | 10 | 6 | 4,3 | 45 – 180 | |||

| >> 58 >> 65 | 18 | 11 | 7 | 4,4 | 50 – 200 | |||

| св. 65 >> 75 | 20 | 12 | 7,5 | 4,9 | 0,4 | 0,6 | 56 – 220 | 0,60 – 0,80 |

| >> 75 >> 85 | 22 | 14 | 9 | 5,4 | 63 – 250 | |||

| >> 85 >> 95 | 25 | 14 | 9 | 5,4 | 70 – 280 | |||

| св. 95 >> 110 | 28 | 16 | 10 | 6.4 | 0.4 | 0.6 | 80 – 320 | 0,60 – 0,80 |

| >> 110 >> 130 | 32 | 18 | 11 | 7.4 | 90 – 360 |

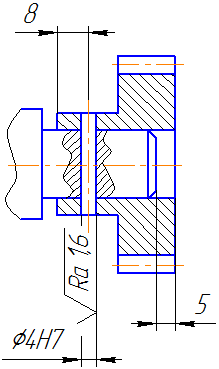

Штифты применяют для точного фиксирования деталей. Они позволяют при необходимости разъединения деталей повторную сборку с сохранением точности их расположения. Штифты применяются для установки деталей (установочные штифты), а также в качестве соединительных и предохранительных деталей.

Последовательность сборки: устанавливают деталь на валу в нужном положении, совместно, в двух деталях, просверливают отверстие, вбивают штифт.

Так как при соединении деталей штифтом отверстие под штифт просверливается в процессе сборки, то на сборочном чертеже указываются установочные (размер 5 мм) и исполнительные размеры (Рисунок 5.30).

Штифты подразделяют на цилиндрические и конические (Рисунок 5.29).

Обозначение: Штифт 10х60 ГОСТ 3128-70, 10 — диаметр в мм, 60 — длина в мм.

Размер d1 для конического штифта рассчитывается по формуле: d1=d+(l-2c)/50

Рисунок 5.29 — Изображение цилиндрического штифта

Рисунок 5.30 — Штифтовое соединение

| d | c | длина штифта, l | |

|---|---|---|---|

| цилиндрического | конического | ||

| 1 | 0,2 | от 2,5 до 18 | от 5 до 18 |

| 1,2 | 0,2 | >> 2.5 >> 25 | >> 6 >> 22 |

| 1,6 | 0,3 | >> 3 >> (32) | >> 6 >> 28 |

| 2 | 0,3 | >> 4 >> 40 | >> 8 >> 36 |

| 2,5 | 0,5 | >> 5 >> 50 | >> 10 >> 45 |

| 3 | 0,5 | >> 6 >> 60 | >> 12 >> 55 |

| 4 | 0,6 | >> 8 >> 80 | >> 16 >> 70 |

| 5 | 0,8 | >> 10 >> 100 | >> 16 >> 90 |

| 6 | 1,0 | >> 12 >> 120 | >> 20 >> 110 |

| 8 | 1,2 | >> 16 >> 160 | >> 25 >> 140 |

| 10 | 1,6 | >> 20 >> 160 | >> 28 >> 180 |

| 12 | 1,6 | >> 25 >> 160 | >> 32 >> 220 |

| 16 | 2,0 | >> 30 >> 280 | >> 40 >> 280 |

| 20 | 2,5 | >> 40 >> 280 | >> 50 >> 280 |

| 25 | 3,0 | >> 50 >> 280 | >> 60 >> 280 |

| 32 | 4,0 | >> 60 >> 280 | >> 80 >> 280 |

| 40 | 5,0 | >> 80 >> 280 | >> 100 >> 280 |

| 50 | 6,3 | >> 100 >> 280 | >> 120 >> 280 |

Длина штифтов до 36 мм выбирается из ряда: 4; 5; 6; 8; 10; 12; 14; 16; (18); 20; (22); 25; (28); 30; (32); 36, длина штифтов от 40 до 50 мм выбирается с окончанием на 0 или 5; от 60 мм и выше – с окончанием на 0.

5.4.2 Шлицевое соединение

Эти соединения называют многошпоночными, в нем шпонки выполнены как одно целое с валом, что позволяет передавать большие крутящие моменты по сравнению со шпоночным соединением. Кроме того, шлицевое соединение хорошо обеспечивает взаимное центрирование втулки (колеса) и вала, что очень важно для валов с большим числом оборотов.

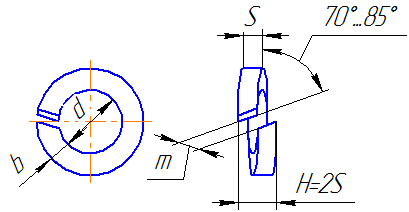

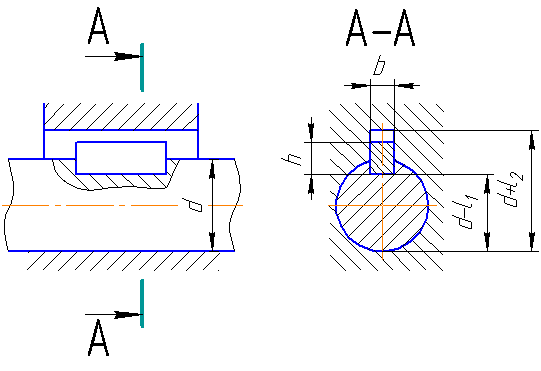

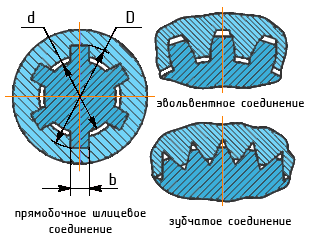

Вал (Рисунок 5.32) имеет равномерно расположенные впадины (шлицы), между которыми находятся зубья. Зубья входят во впадины втулки, образуя шлицевое соединение. Профили зубьев и впадин бывают прямобочные, эвольвентные и треугольные (Рисунок 5.31). Наиболее широко применяют прямобочное соединение. Размеры шлицевых соединений установлены стандартами.

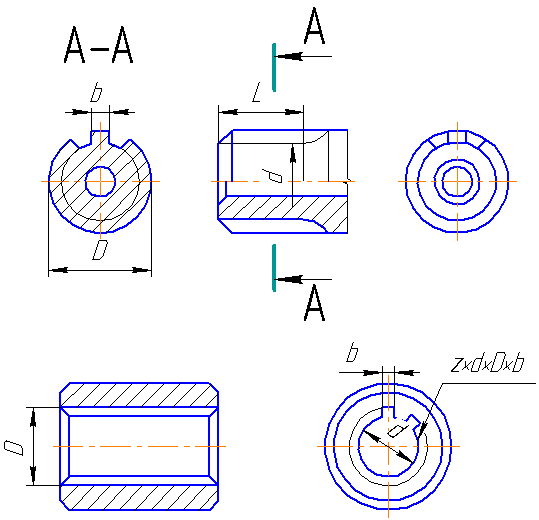

Основные параметры: число зубьев z, внутренний диаметр d, наружный диаметр D, ширина зуба b.

Шлицевое соединение изображают согласно ГОСТ 2.409-74* упрощенно (Рисунок 5.33).

Рисунок 5.31 — Профили шлицев

Рисунок 5.32 — Вал со шлицами

Рисунок 5.33 — Пример детали со шлицевым хвостовиком и фрагменты чертежей деталей

| Легкая серия | Средняя серия | Тяжелая серия | |||

|---|---|---|---|---|---|

| Номинальный размер «z» x «d» x «D« |

b | Номинальный размер «z» x «d» x «D« |

b | Номинальный размер «z» x «d» x «D« |

b |

| 6x23x26 | 6 | 6x11x14 | 3 | 10x16x20 | 2,5 |

| 6x26x30 | 6 | 6x13x16 | 3,5 | 10x18x23 | 3 |

| 6x28x32 | 7 | 6x16x20 | 4 | 10x21x26 | 3 |

| 8x32x36 | 6 | 6x18x22 | 5 | 10x23x29 | 4 |

| 8x36x40 | 6 | 6x21x25 | 5 | 10x26x32 | 4 |

| 8x42x46 | 8 | 6x23x28 | 6 | 10x28x35 | 4 |

| 8x46x50 | 9 | 6x26x32 | 6 | 10x32x40 | 5 |

| 8x52x58 | 10 | 6x28x34 | 7 | 10x36x45 | 5 |

| 8x56x62 | 10 | 8x32x38 | 6 | 10x42x52 | 6 |

| 8x62x68 | 12 | 8x36x42 | 7 | 10x46x56 | 7 |

| 10x72x78 | 12 | 8x42x48 | 8 | 16x52x60 | 5 |

| 10x82x88 | 12 | 8x46x54 | 9 | 16x56x65 | 5 |

| 10x92x98 | 14 | 8x52x60 | 10 | 16x62x72 | 6 |

| 10x102x108 | 16 | 8x56x65 | 10 | 16x72x82 | 7 |

| 10x112x120 | 18 | 8x62x72 | 12 | 20x82x92 | 6 |

| 10x72x82 | 12 | 20x92x102 | 7 | ||

| 10x82x92 | 12 | 20x102x115 | 8 | ||

| 10x92x102 | 14 | 20x112x125 | 9 | ||

| 10x102x112 | 16 | ||||

| 10x112x125 | 18 | ||||

| «z» — число шлицев, «d» — внутренний диаметр, «D» — наружный диаметр, «b» — ширина шлица |

По вопросам репетиторства по инженерной графике (черчению), вы можете связаться любым удобным для вас способом в разделе Контакты. Возможно очное и дистанционное обучение по Skype: 1250 р./ак.ч.

Ваша заявка отправленна

В скором времени мы с вами свяжемся

Определение размера крепежного изделия часто вызывает сложности. Без необходимых знаний и навыков потребуется много времени, чтобы выбрать подходящий метиз. На первый взгляд достаточно найти показатели толщины, длины и диаметра изделия. Но даже при выборе простых болтов и гаек возникают различные вопросы.

Главными параметрами, с помощью которых определяется вид и размер крепежного элемента, считаются длина, толщина и диаметр (в некоторых случаях высота).

Диаметр изделия обозначается буквой “D”, допускается написание как заглавной, так и маленькой (от сокращенного “diameter”). Соответственно, длина — это “lenght”, поэтому для обозначения используется буква “L”. Для толщины применяется понятие “stoutness” — “S”. Если понадобилось указать высоту, то указывается буква “H”, что означает “high”.

Перейдем к некоторым особенностям, которые встречаются при измерении основных видов метизов.

Определение размеров болта

Если болты имеют метрическую резьбу на стержне, то в прилагающейся документации используется формат MDxPxL. Обозначение расшифровывается следующим образом:

- M — указание метрической резьбы;

- D — показатель диаметра изделия;

- P — данные о шаге резьбы (виды отличаются, встречается мелкий, крупный, особо мелкий), при особо крупном значение не добавляется;

- L — показатель длины метиза.

Все перечисленные параметры указываются в миллиметрах.

Для того, чтобы узнать тип и размеры какого-либо болта, потребуется определить его вид. Рекомендуется руководствоваться отечественными стандартами ГОСТ или европейским ISO. Также допускается применение немецкого DIN. После того, как тип будет известен, можно определять размеры.

Диаметр крепежного элемента определяется с помощью различных инструментов — штангенциркуль, шаблонная линейка, а также микрометр. При этом точность измерений контролируется калибрами типа “ПР-НЕ”. Название приспособления расшифровывается как “проход-непроход”. Первая часть при накручивании на болт не требует прикладывания усилий, вторую деталь невозможно закрутить совсем.

Для измерения показателя длины также применяется линейка или штангенциркуль. Если потребовалось узнать шаг резьбы, то для крепежного элемента используется специальный инструмент шагомер. При отсутствии нужного приспособления допускается замер расстояния между парой витков с применением штангенциркуля.

Инструмент подойдет и предоставит точные показатели только в том случае, если измеряется крупный диаметр резьбы. Более правильные параметры получаются в результате проверки нескольких витков вместо двух. Полученный результат необходимо разделить на количество витков, используемых для измерения.

Если число, полученное в результате проверки, совпадает с каким-либо значением резьбового ряда, то это является справочным значением и искомый шаг присутствует. Если измерение не принесло необходимого результата, то вероятно перед вами дюймовый тип резьбы. В таком случае потребуется дополнительное уточнение для точного определения шага.

Болты имеют определенные разновидности, которые определяются геометрической формой метиза. Поэтому методы измерения для каждой группы отличается. Различают 2 варианта:

- с выступающей формой головки;

- потайной вид головки.

Для определения длины крепежных элементов с выступающей головкой не требуется задействовать саму головку.

- метизы с шестигранной головкой, соответствующие нормативам ГОСТ 7805-70, 7798-70, 15589-70, 10602-94;

- варианты с уменьшенными размерами головки и шестью гранями, изготовленные по стандартам ГОСТ 7808-70, 7796-70, 15591-70;

- крепежные элементы с высокой прочностью ГОСТ 22353-77;

- высокопрочные метизы с шестью гранями и увеличенным размером под ключ ГОСТ Р 52644-2006;

- болты, которые имеют шестигранную головку, а также дополнены направляющим подголовком ГОСТ 7811-70, 7795-70, 15590-70;

- головка метиза уменьшена, имеет 6 граней и применяется для монтажа в отверстия из-под развертки ГОСТ 7817-80;

- головка является увеличенной, также предусмотрен ус ГОСТ 7801-81;

- рым-болт, соответствующий отечественному стандарту ГОСТ 4751-73;

- варианты с полукруглой головкой увеличенных размеров, а также оснащенные квадратным подголовком ГОСТ 7802-81.

Если перед вами болт с потайной головкой, то потребуется измерять длину с учетом ее размеров:

- шинные метизы ГОСТ 7787-81;

- с потайной головкой, оснащенные усом и соответствующие нормативам ГОСТ 7785-81;

- стандартный вариант с квадратным подголовком и потайной разновидностью головки ГОСТ 7786-81.

Для определения вида болта и соответствующего ему стандарта применяется размер головки. Например, “под ключ” для головок с шестью гранями, если болт оснащен цилиндрической головкой, то используется диаметр.

Как правильно определить размер дюймового болта

Если рассматривать различную документацию для дюймовых болтов, то встречается аббревиатура для обозначения конструкции в виде D”-NQQQxL. Расшифровывается она следующим образом:

- D” — показатель диаметра резьбы, которая может быть указана как целое число, а также в формате дроби или номера, если метиз представлен с малым диаметром;

- N — обозначение, сколько витков находится на одном дюйме;

- QQQ — встречаются как 3, так и 4 буквы, которые означают дюймовую резьбу;

- L — показатель длины крепежного элемента, также измеряется в дюймах.

Если вам потребовалось узнать резьбовой диаметр для дюймового болта, то необходимо полученные показатели разделить на 25,4 мм. Значение в результате соответствует дюймовому. Затем цифры сопоставляются с подходящим в таблице UNC.

Для точного определения шага резьбы метиза нужно посчитать число витков, расположенных на дюйме крепежного элемента. Облегчить задачу можно с помощью дюймового резьбомера.

Показатели длины по методу измерения практически не отличаются от метрического варианта. Единственная разница в том, что полученный результат обязательно делится на 25,4 мм. Число также сравнивается, как резьбовой диаметр, с данными в таблице.

Как узнать размер винта

Винт с метрической резьбой, как и соответствующие болты, имеет аббревиатуру MDxPxL. Расшифровка тоже не отличается от стандартной:

- M — обозначается показатель метрической резьбы;

- D — показатель диаметра метиза;

- P — обозначение резьбы;

- L — данные о длине крепежного элемента.

Прежде чем начать измерения, определите, к какому стандарту относится винт, а также ознакомьтесь с разновидностью метиза. Диаметр резьбы конструкции получается соответственно методу, который применяется для измерения болтов.

Всего насчитывается 4 группы крепежных элементов:

- которые имеют выступающую головку;

- полупотайные;

- потайные;

- головка у винта отсутствует.

Для каждого варианта используются соответствующие отечественные стандарты:

- метизы, которые имеют головку в форме цилиндра и внутренний шестигранник, изготавливаются по ГОСТ 11738-84;

- для крепежных изделий, оснащенных полукруглой головкой, применим ГОСТ 17473-80;

- варианты с полупотайным типом головки соответствуют ГОСТ 17474-80;

- если перед вами винт, оснащенный потайной головкой, то для него используется ГОСТ 17475-80;

- установочная разновидность, которая отличается от других наличием прямого шлица, регулируется несколькими стандартами — ГОСТ 1476-93, 1477-93, 1478-93, 1479-93;

- метизы, относящиеся к категории установочных, для которых применяется шестигранник, соответствуют ГОСТ 8878-93, 11074-93, 11075-93;

- менее распространенные метизы с квадратным типом головки производят по стандартам ГОСТ 1482-84, 1485-84.

Технология измерения размеров шпилек

Шпильки, как и другие метизы, отличаются наличием метрической резьбы, поэтому имеют соответствующую аббревиатуру MDxPxL. Расшифровка тоже не отличается от предыдущих крепежных элементов:

- M — буквой обозначается метрическая резьба метиза;

- D — применяется для указания диаметра;

- P — разновидность шага, показатель в миллиметрах;

- L — данные о длине рабочей части конструкции.

Вид измерения выбирается в соответствии с подходящим нормативом ГОСТ, а также типом шпильки. Всего существует 2 больших группы для определения принадлежности метиза:

- конструкции, которые используются для монтажа в гладкие отверстия;

- крепежные элементы с концом, который завинчивается в отверстие.

В первом случае рабочая часть представлена по всей длине метиза, во втором случае используется только хвостовик, при этом конец для закручивания не учитывается.

Шпильки, как и другие метизы, производят по стандартам:

- метизы с резьбой DIN 975;

- размерный вариант, соответствующий DIN 976-1;

- конструкции, предназначенные для установки в гладкие участки, регулируются ГОСТ 22042-76, 22043-76;

- метизы для создания фланцевого прочного соединения ГОСТ 9066-75.

Также есть другие варианты, которые отличаются закручиваемым концом и показателем длины. Для них применяются прочие нормативы ГОСТ.

Как узнать размер заклепки

Полнотелые заклепки, оснащенные замыкающей головкой и устанавливающиеся с помощью молотка представлены в документах в виде аббревиатуры DxL. Расшифровка следующая:

- D — показатель диаметра тела;

- L — показатель длины.

В зависимости от используемых нормативов ГОСТ и конструкции полнотелой заклепки, возможна разница между способами определения длины метиза, поэтому предусмотрено 3 отдельных группы по видам:

- с выступающей головкой;

- крепежный элемент с потайной головкой;

- вариант с полупотайной головкой.

При изготовлении применяются разные ГОСТы:

- для метизов с головкой в форме цилиндра ГОСТ 10303-80;

- варианты с потайной головкой производятся согласно ГОСТ 10300-80;

- метизы с полукруглой формой головки ГОСТ 10299-80;

- полупотайной вариант ГОСТ 10301-80.

Также встречаются отрывные заклепки, монтаж которых производится за счет пистолета. Метизы в этом случае тоже обозначаются, как и предыдущие.

Если рассматривать стандарты производства, то можно выделить следующие:

- отрывные крепежные элементы с цилиндрической формой головки DIN 7337, ISO 15977, ISO 15979, ISO 15981, ISO 15983, ISO 16582;

- вариант, оснащенный потайным вариантом головки DIN 7337, ISO 15978, ISO 15980, ISO 15984.

Способы для измерения размера шплинта

Предусмотрено три варианта шплинтов, при этом для каждого применяется свой метод измерения.

У разводных шплинтов в число размеров входит условный диаметр. Значение параметра определяется показателем диаметра отверстия, предназначенного для монтажа. Примечательно, что реальный диаметр крепежного элемента имеет меньшие размеры, чем условный. Возможная разница между ними указана в ГОСТ 397-79.

Для нахождения длины разводного шплинта существует специальный способ. Метиз отличается коротким и длинным концом, поэтому требуется измерить участок от изгиба ушка крепежного элемента до окончания с короткой стороны.

Игольчатый вариант шплинтов характеризуется фиксированной длиной, регулируемой нормативом DIN 11024. Чтобы узнать размер метиза, требуется проверить показатели диаметра шплинта.

Быстросъемные метизы, оснащенные кольцом, тоже отличаются фиксированной длиной. Для конструкций применяется DIN 11024. Чтобы узнать размер крепежного элемента, воспользуйтесь полученными показателями диаметра.

Как измерять гайку

Большинство гаек имеют метрическую резьбу. Для измерения показателя диаметра резьбы потребуется чуть больше действий, чем в остальных случаях. По возможности рекомендуется проверять размер не самой гайки, а болта или винта, используемого для нее. Так можно добиться более точного результата.

Значение, которое получилось после измерения внутренней резьбы, является показателем внутреннего диаметра dвн.

Для того, чтобы точно определить диаметр метрической резьбы метиза, потребуется узнать соответствие dвн наружному диаметру используемого болта. Это производится с помощью специальной таблицы.

Точность контролируется за счет применения определенных калибров “проход-непроход”. Одна часть должна хорошо соединяться с гайкой, вторая часть наоборот, не должна.

Гайки отличаются по своему виду, и его легко определить при детальном осмотре. Чтобы узнать стандарт крепежного элемента, может потребоваться измерение высоты метиза, поскольку встречаются высокие, низкие, особо высокие и другие варианты.

Также для классификации шестигранных гаек используются габариты “под ключ”. Это объясняется тем, что метизы также различаются своими видами.

Для точного измерения шага резьбы допускается применение способа, рассматриваемого в случае с болтом. Понадобится резьбомер или придется посчитать количество витков на необходимом промежутке.

Определение размеров дюймовых гаек

Чтобы проверить размеры резьбы дюймовой гайки, необходимо рассмотреть резьбу болта или другого метиза, используемого с ней. Если подходящего нет под рукой, но есть информация о наличии дюймовой резьбы, то воспользуйтесь соответствующим резьбомером. При этом не забывайте разделять полученное значение на 25,4 мм.

Определение размеров шайбы

Для шайб используется короткое обозначение в виде D, что расшифровывается как диаметр метрической резьбы метиза, который применяется для крепежного элемента.

Чтобы точно измерять показатели, подойдет линейка или штангенциркуль. В результате получается значение, которое немного превышает показатель в обозначении. Это объясняется тем, что при монтаже требуется свободный ход, для чего выполняется небольшой зазор.

Размеры болта определяются при простом замере всех параметров крепежа. Правда при этом могут возникнуть некоторые особенности, которые надо учитывать при выборе изделия. Казалось бы, что для этого не нужны особые знания и опыт, достаточно знать диаметр и длину резьбу, но это не совсем так. Выбор крепежного изделия необходимо производить с учетом всех параметров и технических характеристик изделия. Определение размеров болта производится при измерении основных параметров крепежа. К ним относятся диаметр, толщина болта и длина. Иногда используют и такой параметр как высота. Размеры имеют обозначение буквами латинского алфавита и обозначают следующее:

- D – диаметр (diameter), может обозначаться заглавной или прописной буквой d;

- L – длина болта (length);

- S – толщина метиза (stoutness);

- H – высота болта (high), применяется в том случае, когда надо указать полную высоту изделия.

Возможно использование и других параметров, которые могут уточнить и расширить применение этих изделий.

Как определить размер болта

Размеры болта определяются при простом замере всех параметров крепежа. Правда при этом могут возникнуть некоторые особенности, которые надо учитывать при выборе изделия. Казалось бы, что для этого не нужны особые знания и опыт, достаточно знать диаметр и длину резьбу, но это не совсем так. Выбор крепежного изделия необходимо производить с учетом всех параметров и технических характеристик изделия.

Определение размеров болта производится при измерении основных параметров крепежа. К ним относятся диаметр, толщина болта и длина. Иногда используют и такой параметр как высота. Размеры имеют обозначение буквами латинского алфавита и обозначают следующее:

- D – диаметр (diameter), может обозначаться заглавной или прописной буквой d;

- L – длина болта (length);

- S – толщина метиза (stoutness);

- H – высота болта (high), применяется в том случае, когда надо указать полную высоту изделия.

Возможно использование и других параметров, которые могут уточнить и расширить применение этих изделий.

Определение параметров крепежных изделий

Для болтов с метрической резьбой применяется условное обозначение MdxPxL, которое можно расшифровать как следующее:

- M – обозначает, что у болта метрическая резьба.

- D — номинальный диаметр резьбы.

- P – указатель шага резьбы. Болты могут изготавливаться с мелким и крупным шагом. Для болтов с крупным шагом этот показатель не указываются в обозначении резьбы.

- L – длина резьбы.

Размеры болтов указываются в миллиметрах.

Чтобы узнать все размеры и конструктивные особенности болтов, вначале необходимо визуально определить форму болта. При этом брать сведения можно по отечественному ГОСТ или применить европейский стандарт ISO. Нельзя исключать и немецкий стандарт DIN. После определения ГОСТ, который подходит для выбранного болта, необходимо провести измерения, чтобы сравнить их с табличными.

Вначале определим диаметр резьбы. Для точных измерений используют штангенциркуль или микрометр, можно применить и линейку, но тогда полученный результат будет приблизительным. Контроль произведенных измерений проводим с помощью калибров вида «ПР-НЕ» (проход-не проход). Один калибр с обозначением ПР накручивается на резьбу без всяких усилий. Другой с обозначением НЕ нельзя совсем накрутить на болт.

Дальше меряют резьбовую часть болта штангенциркулем или линейкой. Шаг резьбы является важным параметром, и его размер определяется с помощью шагомера. Если у вас нет под рукой шагомера, то при помощи штангенциркуля измеряют размер между двумя витками резьбы.

Правда такой способ подойдет только для измерения метиза с крупным шагом и с большим номинальным диаметром. Более точный результат можно получить если измерить расстояние между несколькими витками и полученный размер разделить на число витков.

Определенный таким способом размер шага резьбы надо проверить по справочной таблице. Если данные, полученные при измерении, совпадают с табличными, то значит вы точно определили параметры болта. В случае если значение измеренного размера шага отличается табличных значений, то возможно у вас метиз с дюймовой резьбой и необходимо провести более точный обмер шага.

Форма головки у метизов может быть 2 типов: в первом типе головка выступает за длину стержня, во втором случае это болты у которых головка потайная. Замер длины болтов в первом случае производится без учета высоты головки. Типы и размеры изделий с метрической резьбой регламентируются следующими нормативными документами:

- для болтов с шестигранной головкой нормальных размеров применяются ГОСТы 7805, 7798, 15589, 10602;

- метизы с уменьшенным размером шестигранника головки регламентируются по ГОСТ 7808, 7796, 15591;

- для болтов, изготовленных из высокопрочного материала есть ГОСТ 22353;

- ГОСТ Р52644 определяет размеры изделий с шестигранной головкой и увеличенным размером под ключ;

- крепеж, у которого дополнительно имеется направляющий подголовок и шестигранная головка регламентируются по ГОСТ 7811, 7795, 15590;

- уменьшенная головка под ключ с 6 гранями и используемая при монтаже в отверстия выполненные разверткой по ГОСТ 7817;

- для болтов с увеличенной головкой применяется ГОСТ 1801;

- для рым-болтов, которые используются при проведении погрузочно-разгрузочных работах, применяется ГОСТ 4751;

- метизы с головкой полукруглой формы, оснащенные квадратным подголовком для фиксации по ГОСТ 7802.

Длина болта с потайной головкой указывается вместе с высотой головки. Размеры, и конструктивные особенности болтов с потайной головкой, определены в соответствующих нормативных документах:

- для шинных болтов с номинальным диаметром резьбы М10 применяется ГОСТ 7787;

- крепежные изделия снабженные усом для фиксации болта в отверстие для предотвращения от проворачивания, регламентируются ГОСТ 7785;

- размеры метизов оснащенные квадратным подголовком, фиксирующим изделие в отверстие указаны в ГОСТ 7786.

Чтобы узнать нормативный документ по которому изготовлен болт, необходимо провести замеры высоты головки, и определить размер под ключ. У болта с круглой головкой измеряется ее диаметр и проводится визуальный осмотр.

Определение номера ключа по диаметру резьбы крепежа

Размер «под ключ» у шестигранного болта или гайки – это расстояние между двумя параллельно лежащими гранями. Быстро и точно узнать его, не прибегая к линейке или штангенциркулю, можно по диаметру резьбовой части, которая указана в технической информации к крепежной детали. Дело в том, что каждому стандартному диаметру резьбы соответствует определенный размер рабочего профиля крепежа – основной (нормальный), уменьшенный и увеличенный. Болты с уменьшенным и увеличенным размером головки встречаются гораздо реже.

По таблице можно легко определить, какой размер гаечного ключа подойдет для того или иного болта от М1 до М110.

Болты с дюймовой резьбой

Такие болты в документациях условно имеют обозначение в виде D”-NQQQxL. Это обозначение означает следующее:

- D” — значение диаметра резьбы.

- N – указывается количество витков, приходящих на 1 дюйм.

- QQQ – буквенное обозначение дюймовой резьбы. Может состоять из 3 или 4 знаков.

- L – длина болта, указывается в дюймах.

Диаметр резьбы измеряется штангенциркулем. Полученный размер переводят в дюймы, разделив результат на 25,4 мм. По результату, в специальных таблицах UNC находим все необходимые размеры.

Шаг резьбы определяется при измерении витков резьбы, приходящихся на 1 дюйм длины. Размер шага резьбы можно определить с помощью специального инструмента, под названием дюймовый резьбомер. При этом задача значительно облегчается.

Длину болта измеряют штангенциркулем. Результат получаем в миллиметрах, а для получения табличного результата переводим размер в дюймы. Для этого делим результат замера на 25,4 мм.

Как измерять гайку

Большинство гаек имеют метрическую резьбу. Для измерения показателя диаметра резьбы потребуется чуть больше действий, чем в остальных случаях. По возможности рекомендуется проверять размер не самой гайки, а болта или винта, используемого для нее. Так можно добиться более точного результата.

Значение, которое получилось после измерения внутренней резьбы, является показателем внутреннего диаметра dвн.

Для того, чтобы точно определить диаметр метрической резьбы метиза, потребуется узнать соответствие dвн наружному диаметру используемого болта. Это производится с помощью специальной таблицы.

Точность контролируется за счет применения определенных калибров “проход-непроход”. Одна часть должна хорошо соединяться с гайкой, вторая часть наоборот, не должна.

Гайки отличаются по своему виду, и его легко определить при детальном осмотре. Чтобы узнать стандарт крепежного элемента, может потребоваться измерение высоты метиза, поскольку встречаются высокие, низкие, особо высокие и другие варианты.

Также для классификации шестигранных гаек используются габариты “под ключ”. Это объясняется тем, что метизы также различаются своими видами.

Для точного измерения шага резьбы допускается применение способа, рассматриваемого в случае с болтом. Понадобится резьбомер или придется посчитать количество витков на необходимом промежутке.

Определение размеров дюймовых гаек

Чтобы проверить размеры резьбы дюймовой гайки, необходимо рассмотреть резьбу болта или другого метиза, используемого с ней. Если подходящего нет под рукой, но есть информация о наличии дюймовой резьбы, то воспользуйтесь соответствующим резьбомером. При этом не забывайте разделять полученное значение на 25,4 мм.

Определение размеров шайбы

Для шайб используется короткое обозначение в виде D, что расшифровывается как диаметр метрической резьбы метиза, который применяется для крепежного элемента.

Чтобы точно измерять показатели, подойдет линейка или штангенциркуль. В результате получается значение, которое немного превышает показатель в обозначении. Это объясняется тем, что при монтаже требуется свободный ход, для чего выполняется небольшой зазор.

Определение длины болта.

Чертеж болта 1.

Длина болта равна расстоянию от опорной поверхности до концевой фаски резьбового стержня:

К каким болтам применимо: • Болты с шестигранной головкой ГОСТ 7805-70, 7798-70, 15589-70, 10602-94; • Болты с шестигранной уменьшенной головкой ГОСТ 7808-70, 7796-70, 15591-70; • Болты высокопрочные ГОСТ 22353-77; • Болты высокопрочные шестигранные с увеличенным размером под ключ ГОСТ Р 52644-2006.

Чертеж болта 2.

Длина болта равна расстоянию от опорной поверхности до концевой фаски резьбового стержня:

К каким болтам применимо: • Болты с шестигранной головкой и направляющим подголовком ГОСТ 7811-70, 7795-70, 15590-70.

Чертеж болта 3.

Длина болта равна расстоянию от опорной поверхности и до цилиндрического укороченного конца болта:

К каким болтам применимо: • Болты с шестигранной уменьшенной головкой для отверстий из-под развертки ГОСТ 7817-80.

Чертеж болта 4.

Длина болта равна расстоянию от опорной поверхности до концевой фаски резьбового стержня:

К каким болтам применимо: • Болты с увеличенной полукруглой головкой и усом ГОСТ 7801-81.

Чертеж болта 5.

Длина болта равна расстоянию от опорной поверхности до концевой фаски резьбового стержня:

К каким болтам применимо: • Болты с увеличенной полукруглой головкой и квадратным подголовком ГОСТ 7802-81.

Чертеж болта 6.

Длина болта равна расстоянию от верхнего края головки до концевой фаски резьбового стержня (прямо говоря ― длина всего изделия):

К каким болтам применимо: • Болты с потайной головкой и усом ГОСТ 7785-81.

Чертеж болта 7.

Длина болта равна расстоянию от верхнего края головки до концевой фаски резьбового стержня (длина всего изделия):

К каким болтам применимо: • Болты с потайной головкой и квадратным подголовком ГОСТ 7786-81.

Чертеж болта 8.

Длина болта равна расстоянию от верхнего края головки до концевой фаски резьбового стержня (длина всего изделия):

К каким болтам применимо: • Болты шинные ГОСТ 7787-81.

Чертеж болта 9.

Длина болта равна расстоянию от опорной поверхности кольца до концевой фаски резьбового стержня:

К каким болтам применимо: • Рым-болты ГОСТ 4751-73.

Чертеж болта 10.

Длина болта равна длине шпильки, как одной из его комплектующих:

К каким болтам применимо: • Болты фундаментные ГОСТ 24379.1-80.

Определения шага резьбы болта:

Приложите линейку в резьбовой части болта. Если ее миллиметровые деления совпадают с вершинами нитей, то у вас без сомнения шаг 1 мм. Если нет, то посчитайте количество витков n на определенном отрезке длины L. Первую нитку в расчет не берите, так как от нее происходит отсчет, и она является нулевой.

| Количество витков на 2 см | Шаг резьбы, мм |

| 9 | 2,5 |

| 11 | 2,0 |

| 12 | 1,75 |

| 14 | 1,5 |

| 17 | 1,25 |

| 21 | 1,0 |

| 26 | 0,8 |

| 29 | 0,7 |

P= L/(n-1) = 20 мм / (17-1) витков = 1.25 мм

Определение длины шпильки.

Чертеж шпильки 1.

Длина шпильки равна расстоянию от концевой фаски одного до концевой фаски другого конца резьбового стержня (длина всего изделия):

К каким резьбовым шпилькам применимо: • Шпильки резьбовые DIN 975; • Шпильки размерные DIN 976-1.

Чертеж шпильки 2.

Длина шпильки равна расстоянию от концевой фаски одного конца резьбового стержня до концевой фаски другого (длина всего изделия):

К каким резьбовым шпилькам применимо: • Шпильки для гладких отверстий ГОСТ 22042-76, 22043-76; • Шпильки для фланцевых соединений ГОСТ 9066-75.

Чертеж шпильки 3.

Длина шпильки не учитывает длину ввинчиваемого конца:

К каким резьбовым шпилькам применимо: • Шпильки с ввинчиваемым концом длиной 1d ГОСТ 22032-76, 22033-76; • Шпильки с ввинчиваемым концом длиной 1,25d ГОСТ 22034-76, 22035-76; • Шпильки с ввинчиваемым концом длиной 1,6d ГОСТ 22036-76, 22037-76; • Шпильки с ввинчиваемым концом длиной 2d ГОСТ 22038-76, 22039-76; • Шпильки с ввинчиваемым концом длиной 2,5d ГОСТ 22040-76, 22041-76.

3.2. Соединение шпилькой

Шпильки применяют для соединения нескольких деталей. Шпилька одновременно «работает» как болт и как винт, так как один конец шпильки вворачивается в одну из скрепляемых деталей, а остальная часть шпильки проходит в других деталях с зазором.

Рекомендации по выбору длины ввинчиваемого конца l

1 шпильки приведены в табл. 3.1.

Длина резьбового конца шпилек

Длина ввинчиваемого резьбового конца шпильки

Детали из стали, бронзы, латуни и титановых сплавов

Детали из ковкого и серого чугуна

Детали из легких сплавов

Определение длины винта.

Чертеж винта 1.

Длина винта равна расстоянию от опорной поверхности до концевой фаски резьбового стержня:

К каким винтам применимо: • Винты с цилиндрической головкой и внутренним шестигранником ГОСТ 113768-84; • Винты с цилиндрической головкой ГОСТ 1491-80.

Чертеж винта 2.

Длина винта равна расстоянию от опорной поверхности до концевой фаски резьбового стержня:

К каким винтам применимо: • Винты с полукруглой головкой ГОСТ 17473-80.

Чертеж винта 3.

Длина винта равна расстоянию от основания сферы до концевой фаски резьбового стержня:

К каким винтам применимо: • Винты с полупотайной головкой ГОСТ 17474-80.

Чертеж винта 4.

Длина винта равна расстоянию от верхнего края головки до концевой фаски резьбового стержня (длина всего изделия):

К каким винтам применимо: • Винты с потайной головкой ГОСТ 17475-80.

Чертеж винта 5.

Длина винта равна расстоянию от конца со шлицем или шестигранным углублением до конца установочного винта (длина всего изделия):

К каким винтам применимо: • Винты установочные с прямым шлицем ГОСТ 1476-93, 1477-93, 1478-93, 1479-93; • Винты установочные с шестигранным углублением под ключ ГОСТ 8878-93, 11074-93, 11075-93.

Чертеж винта 6.

Длина винта равна расстоянию от основания опорной поверхности до конца установочного винта:

К каким винтам применимо: • Винты установочные с квадратной головкой ГОСТ 1482-84, 1485-84.

Основные параметры резьбы, учитываемые при соединении деталей:

Допуск на резьбу

Устанавливается допуски для двух диаметров резьбы – среднего диаметра и диаметра выступов (наружного диаметра наружной резьбы и внутреннего диаметра внутренней резьбы).

Допуск среднего диаметра резьбы определяет допустимую степень отклонения номинального среднего диаметра наружной (d2) и внутренней резьбы (D2).

Допуск на диаметр выступов устанавливает допустимую степень отклонения номинального наружного диаметра (d) крепежа с наружной резьбой (например, болты, винты) и номинального внутреннего диаметра (D) крепежа с внутренней резьбой (например, гайки).

Значение допуска среднего диаметра и диаметра выступов всегда отрицательное для крепежа с наружной резьбой и положительное для крепежа с внутренней резьбой.

Положительный допуск на внутреннюю резьбу и отрицательный на внешнюю позволяет оставлять необходимый допуск на возможную последующую обработку.

0 – нулевая отметка (h/H) – Номинальный диаметр.

+/- – положительные/отрицательные зоны расположения допусков.

e/g/G – положение допуска относительно 0 (h/H)

6/7/8 – степень точности допуска

* – стандартный размер допуска болта/гайки

Es/ei – максимальный размер границы поля допуска

Ei/es – минимальный размер границы поля допуска

Поле допуска

Расстояние между максимальным и минимальным значением установленного ограничения (размер поля es-ei/EI-ES) определяет поле допуска. Поле допуска резьбы образуется сочетанием полей допусков среднего диаметра и диаметра выступов.

Положение поля допуска диаметра резьбы определяется основным отклонением (верхним для наружной резьбы и нижним для внутренней резьбы) и обозначается буквой латинского алфавита, строчной для наружной резьбы и прописной для внутренней.

Обозначение поля допуска отдельного диаметра резьбы состоит из цифры, указывающей степень точности, и буквы, указывающей основное отклонение. Например, 4h; 6g; 6H.

Обозначение поля допуска резьбы состоит из обозначения поля допуска среднего диаметра помещаемого на первом месте, и обозначения поля допуска диаметра выступов.

7g 6g (поле допуска d2 и d).

Если обозначение поля допуска диаметров выступов совпадает с обозначением поля среднего диаметра, то оно в обозначении поля допуска резьбы не повторяется.

Рекомендованные поля допуска для длины свинчивания N (до нанесения антикоррозийного покрытия) на крепеж с DIN, ISO, DIN ISO, DIN EN ISO, ГОСТ стандартами:

| Класс точности: | Средний | Грубый | ||

| Резьба | Номинальный наружный диаметр наружной резьбы (винт, болт) | Номинальный наружный диаметр внутренней резьбы(гайка) | Номинальный наружный диаметр наружной резьбы (винт, болт) | Номинальный наружный диаметр внутренней резьбы(гайка) |

| Без покрытия | 6g | 6H | 8g | 7H |

| Тонкое гальваническое покрытие | ||||

| Крупные размеры (без покрытия) | 6e | 6G | 8e | 7G |

| Толстое гальваническое покрытие | ||||

| Класс точности продукции: | A, B | C | ||

| ГОСТ | 7798-70, 7805-70 | 5915-70, 5927-70 | 15589-70 | |

| DIN | 931, 933 | 934 | 558, 601 | 555 |

| ISO | 4014, 4017 | 4032 | 4018, 4016 | 4034 |

Длина свинчивания резьбы

Длины свинчивания резьбы подразделяются на 3 группы: «короткие» S, «нормальные» N, «длинные» L. Длина свинчивания традиционных соединений (группа N) зависит от шага резьбы согласно ISO 965/DIN 13-14.

Длина свинчивания N max для мелкой и крупной резьбы:

| Диаметр резьбы | M5 | M6 | M8 | M10 | M12 | M14-M16 | M18-M22 | M24-M27 | M30-M33 | M36-M39 | M42-M45 | |

| Шаг резьбы | Крупная резьба | 0,8 | 1 | 1,25 | 1,5 | 1,75 | 2 | 2,5 | 3 | 3,5 | 4 | 4,5 |

| Мелкая резьба | 0,5 | 0,75 | 1 | 1,25 | 1,5 | 1,5 | 2 | 2 | 2 | 3 | 3 | |

| Длина свинчивания N max | Крупная резьба | 7,5 | 9 | 12 | 15 | 18 | 24 | 30 | 36 | 45 | 53 | 63 |

| Мелкая резьба | 4,5 | 7,1 | 9 | 12 | 13 | 16 | 16 | 25 | 25 | 36 | 36 |

Размеры метрической резьбы (согласно ISO 965-2 / DIN 13-20, 21, 22, 27):

МЕТОДЫ ИСПЫТАНИЙ

4.1. Осмотр и проверка размеров болтов и гаек производится по ГОСТ 1759-70, а шайб — по ГОСТ 6960-68.

4.2. Прямолинейность стержня болта проверяется на вхождение в контрольную матрицу с отверстием, диаметр которого должен соответствовать диаметру сквозного отверстия первого ряда по ГОСТ 11284-65 при длине отверстия 100 мм.

4.3. Испытание болтов на разрыв производится с навинченными на них гайками на разрывной машине. Разрыв должен произойти в стержне, без отрыва головки, при временном сопротивлении разрыву в пределах, указанных в табл. 5.

Временное сопротивление вычисляется по площади сечения с диаметром, равным

где d 2 – номинальный средний диаметр резьбы, a где d 1 — номинальный внутренний диаметр резьбы и

Н

— теоретическая высота профиля.

Примечания . 1. Болты, длина которых недостаточна для установки их в зажимы разрывной машины, разрешается испытывать со специальной технологической гайкой, навинченной сразу на два болта. Резьба технологической гайки нарезается для каждого болта на длину не более высоты гайки по настоящему стандарту.

2. Расчетные площади сечений болтов и нагрузки, соответствующие нормативным величинам временного сопротивления, приведены в приложении 5.

4.4. Испытание болтов на разрыв с косой шайбой производится по ГОСТ 1759-70, временное сопротивление при этом должно быть в пределах, указанных в табл. 5 настоящего стандарта.

4.5. Испытание на ударную вязкость материала болта производится по ГОСТ 9454-60.

4.6. Испытание на относительное удлинение и относительное сужение материала болтов Производится по ГОСТ 1497-61 на «коротких» образцах диаметром 10 мм.

4.7. Испытания по пунктам 4.5 и 4.6 проводятся до запуска металла данной плавки в производство. Для этого плавка делится на партии весом не более пяти тонн. Из каждой партии испытываются два образца на ударную вязкость и два образца на относительное удлинение и относительное сужение. При этом отбор проб для испытания производится в соответствии с ГОСТ 4543-61. Результаты указанных испытаний образцов распространяются на партии болтов, изготовленных из данной партии стали с применением того же режима термической обработки.

4.8. Испытание на твердость болтов и гаек производится по ГОСТ 9012-59* шайб — по ГОСТ 9012-59* или ГОСТ 9013-59.

4.9. Испытание гаек на испытательную нагрузку производится по ГОСТ 1759-70. Испытательная нагрузка должна соответствовать временному сопротивлению болтов 110 кгс/мм 2 и может приниматься по приложению 5 настоящего стандарта.

4.10. Для испытания по определению коэффициента закручивания отбирается не менее пяти деталей от каждой принятой партии болтов, гаек и шайб. Детали не должны иметь на поверхности грязи, ржавчины и излишков заводской смазки. Перед испытанием гайка прогоняется по всей длине резьбы болта.

4.11. Определение коэффициента закручивания К

может производиться при помощи любого прибора (оборудования), позволяющего одновременно фиксировать заданное натяжение болта N и приложенный крутящий момент

М

с точностью до ± 5 %, испытательный прибор (оборудование) должен иметь формуляр с ежегодными отметками о проверке органами Палаты мер и весов.

4.12. Коэффициент закручивания К

определяется по формуле

где М

— крутящий момент, приложенный к гайке для натяжения болта на усилие N , в кгм:

N — усилие натяжения болта в т;

d

— номинальный диаметр болта в мм.

Усилие натяжения N принимается для болтов диаметром 18 мм — 13 т, диаметром 22 мм — 20 т, диаметром 24 мм — 24 т и диаметром 27 мм — 30 т.

4.13. Если при испытаниях коэффициент закручивания окажется более 0,20 или менее 0,14, то производятся повторные испытания на удвоенном количестве комплектов деталей. При неудовлетворительных результатах повторного испытания проверяемые партии деталей считаются не принятыми.

Примечание . Допускается коэффициент закручивания, равный 0,13 для одного из проверяемых комплектов деталей.

4.14. Партии деталей, не удовлетворяющие заданному значению коэффициента закручивания, могут быть заново скомплектованы и вторично предъявлены к приемке в соответствии с требованиями настоящего ОСТ.

4.15. В случае неудовлетворительных результатов проверки коэффициента закручивания у заново скомплектованных партий, эти партии бракуются.

Расчет длины болта и подбор деталей соединения

Длину болта (длину стержня до головки) определяют по формуле:

l > H1 + H2 +S + m + D ,

где Н1и H2 – толщины соединяемых деталей,мм (по варианту задания);

S – толщина шайбы, мм (таблица 5); m – высотагайки, мм (таблица 10);

D – свободный конец болта, выступающийиз гайки, мм (см. рисунок 16)

D = (2. 3)∙Р, где Р – крупный шаг резьбы, мм (по таблице 8).

Полученное число сравнивают с рядом длин болтов (таблица 9) и принимают ближайшую стандартную длину. Из этой же таблицы выбирают длину резьбы b на стержне. Все остальные размеры болта выбирают из таблицы 8, шайбыи гайки из таблиц 10 и 11.

Пример расчета длины болтас номинальным диаметром резьбы d= 27 мм и толщиной соединяемых деталей Н1 = H2 =22 мм.

Заданному диаметру метрической резьбы (М27) соответствует: крупный шаг Р= 3 мм (таблица 2); высота гайкиm = 22 мм (таблица 4); толщина шайбы S = 4 мм (таблица 5); длина свободного конца D= (2…3)∙3 = 6 … 9 мм.

Подставляем данные значения в формулу расчета длины болта:

l >22+22+4+22+6…22+22+4+22+9 = 76…79 мм

Из таблицы 3 подбирается ближайшая стандартная длина болта l = 80 мм и длина резьбы b = 60 мм.

Изображения крепёжных деталей в соединении

Согласно ГОСТ 2.315-68 различают конструктивное(рисунок 15), упрощенное (рисунок 16) и условное(рисунок 17) изображения болтового соединения.

Упрощенное изображение применяется на сборочных чертежах, на нём не показывают фаски, зазор между стержнем болта и отверстием, резьбу наносят по всей длине стержня, на виде сверху не указывается внутренний диаметр резьбы.

Упрощенное изображение вычерчивают по условно принятым соотношениям в зависимости от номинального диаметра резьбы d, необходимые соотношения показаны на рисунке 16.

На чертеже упрощенного изображения необходимо поставить размеры (см. рисунок 9): Ø номинальный диаметр с буквенным обозначением метрической резьбы – М, Ø стандартную длину болта l – размер до головки болта, Øтолщину соединяемых деталей Н1и Н2.

Условное изображение используют в том случае, если диаметр стержня крепёжной детали менее или равен 2мм. На рисунке 17 показано условное изображение болтового соединения в разрезе по ГОСТ 2.315-68.

Таблица 8– Болты с шестигранной головкой класса точности В

по ГОСТ 7798-70 *

| Номинальный диаметр резьбы d | Шаг резьбы Р | Диаметр стержня d1 | Размер “под ключ” S | Высота головки К | Диаметр описанной окружности е (не менее) |

Радиус под головкой R (не менее) |

dP |

| крупный | мелкий | ||||||

| (22) (27) | 2,5 2,5 3,0 3,0 | 1,5 1,5 2,0 2,0 | 12,5 14,0 15,0 17,0 | 33,0 35,0 39,6 45,2 | 0,8 0,8 0,8 1,0 | ||

| Примечания: 1 Размеры болтов, заключенные в скобки, применять не рекомендуется. 2 Радиус под головкой R по ГОСТ 24670-81. 3 dP – по ГОСТ 12414-94. |

Таблица 9Длины болтов с шестигранной головкой класса точности В по ГОСТ 7798-70 *

| Длина болта ℓ | Номинальный диаметр резьбы d | ||

| (22) | (27) | ||

| в | в | в | в |

| X | X | X | |

| X | X | ||

| X | |||

| (85) | |||

| Приме ч а н и я: 1 Болты с размерами длин, заключенными в скобки, применять не рекомендуется. 2 Знаком “X” отмечены болты с резьбой на всей длине стержня. |

Пример условного обозначения

болта с шестигранной головкой нормальной точности исполнения 1 (не указы-вается), с диаметром резьбы d=20мм с крупным шагом Р=2,5мм

, длиной болта l=

60мм, из материала подгруппы 00, без покрытия, по ГОСТ 7798-70*

Болт М20х60 ГОСТ 7798-70

Таблица 10Гайки шестигранные класса точности В по ГОСТ 5915-70*

| Номинальный диаметр резьбы d | (22) | (27) | |||

| Шаг резьбы P | Крупный | 2,5 | 2,5 | 3,0 | 3,0 |

| Мелкий | 1,5 | 1,5 | 2,0 | 2,0 | |

| Размер «под ключ» S | 30,0 | 32,0 | 36,0 | 41,0 | |

| Диаметр описанной окружности e , не менее |

33,3 | 35,0 | 39,6 | 45,2 | |

| Высота m | 16,0 | 18,0 | 19,0 | 22,0 | |

| da | не менее | 20,0 | 22,0 | 24,0 | 27,0 |

| не более | 21,6 | 23,8 | 25,9 | 29,2 | |

| dw, не менее | 27,7 | 29,5 | 33,2 | 38,0 | |

| Примечание: размеры гаек, заключенные в скобки, применять не рекомендуется. |

Пример условного обозначения

шестигранной гайки исполнения 1 (не указывается), нормальной точности с диаметром резьбы d=16мм

, с крупным шагом Р=2,0мм,с полем допуска 7Н (не указывается), без покрытия, по ГОСТ 5915-70*: Гайка М16 ГОСТ 5915-70

То же, исполнения 2,мелким шагом Р=1,5мм, с полем допуска 6Н, класса прочности 12, из стали марки 40Х, с покрытием 01 толщиной 6мкм: Гайка 2M16xl,5-6H.12.40X.016 ГОСТ 5915-70

Таблица 11 Шайбы класса точности А по ГОСТ 11371-78*

Исполнение 1 В миллиметрах

| Диаметр резьбы крепежной детали | d1 | d2 | S |

Пример условного обозначения

шайбы исполнения 1 класса точности А для крепежной детали с диаметром резьбы d = 16 мм, без покрытия:

Шайба А.16 ГОСТ 11371-78

Оценка статьи:

Сохранить себе в:

Как узнать размер болта по диаметру Ссылка на основную публикацию

Похожие публикации

- Как подключить выключатель с индикатором подсветки

Техническое черчение

Popular

Основы черчения

Строительное

Машиностроительное

Конструкция болтов и гаек. Болт состоит из стержня и головки. Стержень имеет форму цилиндра и снабжён резьбой. Конец нарезанной части стержня выполняется в виде сферы, конуса или цилиндра. Головки болтов имеют форму шестигранника, квадрата, прямоугольника и т. п. У специальных болтов, как, например, фундаментных, стержень заканчивается усечённой пирамидой, крючком, специальной головкой и другими формами, а у откидных болтов по ГОСТ 3033-45— проушиной. Болты делятся на чистые (ОСТ 3522 и 3523), получистые (ОСТ/НКТП 3524) и чёрные (ОСТ 20035-38). Болты по ОСТ/НКТП 3523 отличаются от болтов ОСТ/НКТП 3522 только уменьшённой головкой. Конструкции болтов показаны на фиг. 307, а условные их обозначения приведены в табл. 9.

Гайки бывают шестигранные, квадратные, круглые и гайки-барашки. По конструкции шестигранные гайки делятся на обыкновенные и корончатые, с одной фаской и двумя, а по чистоте поверхности на чистые, получистые и чёрные. В зависимости от назначения и условий работы применяют и соответствующие гайки.

Обыкновенные шестигранные гайки являются наиболее распространёнными в общем машиностроении. Их применяют в стационарных установках, машинах, аппаратах и других конструкциях, не подверженных сотрясениям. В авио-, авто- и тракторостроении, где соединения подвержены переменной нагрузке и вибрации, пользуются корончатыми гайками или же применяют обыкновенные гайки с замками различной конструкции.

Гайки шестигранные и квадратные изготовляются по ОСТ/НКТП 3310, 3311 и 3312; барашки—по ГОСТ 3032-45. Конструкции гаек даны на фиг. 308, а в табл. 10 приведены их условные обозначения.

Гайки и болты являются стандартными деталями, поэтому для всех элементов их установлены определённые размеры. Основным размером болтов и гаек является наружный диаметр резьбы.

1. Вычерчивание болтов по размерам ОСТ (фиг. 309). Пусть дан получистый болт M36 длиной 75 мм ОСТ/НКТП 3524. Требуется построить три проекции его. Выписываем из таблицы ОСТ/НКТП 3524 необходимые для построений размеры, а именно: длину болта l=75 мм,

длину нарезанной части l = 55 мм, размер головки D=63,5 мм, высоту головки h=24 мм, высоту фаски C=4,5 мм и размер под ключ S=55 мм.

По ОСТ/НКТП 32 находим соответственно диаметру болта внутренний диаметр резьбы d1 = 30,8 мм. Строим по этим размерам три проекции.

Вычерчиваем очертание болта без фаски головки. Вычисляем диаметр окружности фаски D1 по формуле: D1=0,95S.

Строим кривые пересечения граней с конической фаской. Кривые эти должны быть гиперболами, но в чертежах обычно их заменяют дугами окружности. Построим эти дуги.

Для этого на плане радиусом D1/2 описываем окружность. Намечаем

на горизонтальной оси точки а и проектируем их на вертикальную проекцию; получаем точки a’. Затем треугольником 30X60° через точки a’ проводим прямые a’m’ под углом 30° к торцу головки. Соединив m’ и

m’ получим точки e’ Чтобы построить на гранях кривые, необходимо иметь ещё по одной точке. Намечаем на плане точку к, которая и будет являться третьей точкой для кривой e’-e’. Находим вертикальную проекцию этой точки. Для этого из центра О3 радиусом О3к описываем дугу до пересечения с осью mm в точках с, по которым на прямой a’m’ получим точки c’. Затем через с’ проводим горизонтальную прямую, которая пересечёт вертикальные прямые, проведённые через середины граней и, таким образом, получим на всех гранях третьи точки (на вертикальной проекции такая точка обозначена к’ для средней грани). Имея три точки, легко найти центры радиусов дуг. Центр 0 для радиуса R определится, если из e’ и к’ произвольным радиусом сделать засечки и через точки пересечения их провести прямую, которая, пересекаясь с осью симметрии, даст центр О. Так же поступают и при нахождении центра О1 и определении радиуса R’1. Построение вида слева с достаточной наглядностью показано на чертеже.

Вычерчивание болтов по размерам ОСТ производится при составлении рабочих чертежей.

2. Вычерчивание болтов упрощённым способом (фиг. 310). Построим три проекции болта M36 длиной l=75 мм. В предыдущем примере построение болта выполнялось по размерам ОСТ. Но эти же размеры

можно задать как функцию наружного диаметра резьбы болта d. Размеры для построения элементов болта (внутренний диаметр резьбы d1 высота головки h, размер D и длина нарезанной части болта) берутся

равными: d1 = 0,85d; h =0,7d; D = 2d; l=l,5d. Конец болта выполняется в виде сферы, радиус которой R принимается равным d или 1,5 d.