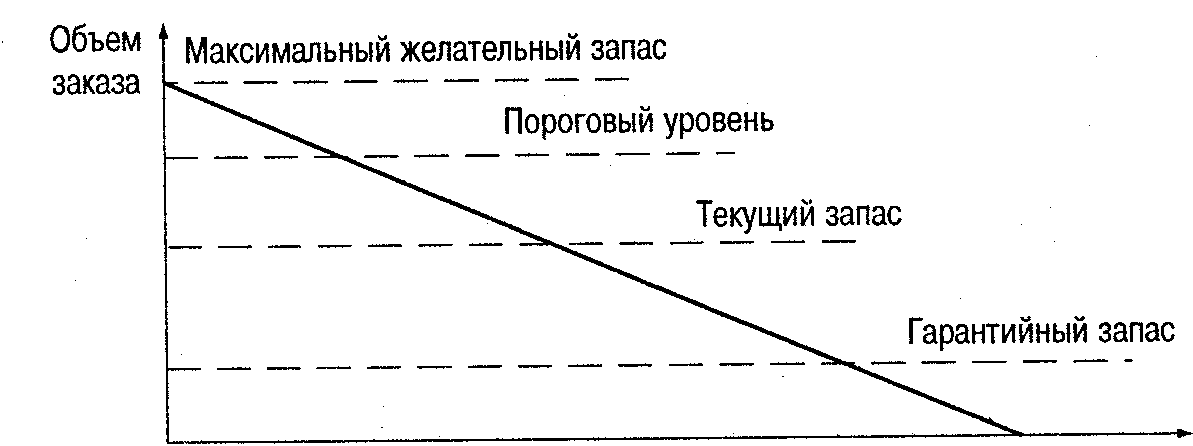

Классификация

по времени

позволяет выделить различные количественные

уровни запасов. Их соотношение показано

на рис.

2.

Время

Рис.

2.

Виды запасов по времени учета

Максимальный

желательный запас

определяет уровень запаса, экономически

целесообразный в данной системе

управления запасами. Этот уровень может

превышаться. В различных системах

управления максимальный желательный

запас используется как ориентир при

расчете объема заказа.

Пороговый

уровень

запаса используется для определения

момента времени выдачи очередного

заказа.

Текущий

запас

соответствует уровню запаса в любой

момент учета. Он может совпасть с

максимальным желательным запасом,

пороговым уровнем или гарантийным

запасом.

Гарантийный

запас

(или запас страховой) аналогичен

гарантийному запасу в классификации

по исполняемой функции и предназначен

для непрерывного снабжения потребителя

в случае непредвиденных обстоятельств.

-

Основные системы управления запасами

Система

управления запасами проектируется с

целью непрерывного обеспечения

потребителя каким-либо видом материального

ресурса. Реализация этой цели достигается

решением следующих задач:

• учет

текущего уровня запаса на складах

различных уровней ;

• определение

размера гарантийного (страхового) запаса

;

• расчет

размера заказа;

• определение

интервала времени между заказами.

.

Для ситуации, когда отсутствуют отклонения

от запланированных показателей и запасы

потребляются равномерно, в теории

управления запасами разработаны две

основные системы управления, которые

решают поставленные задачи, соответствуя

цели непрерывного обеспечения потребителя

материальными ресурсами. Такими системами

являются:

1)

система управления запасами с фиксированным

размером заказа;

2)

система управления запасами с фиксированным

интервалом времени между заказами.

Следует

отметить, что проектируя или анализируя

работу любой системы управления запасами,

обычно задаются , по крайней мере, двумя

вопросами: как определяется момент

выдачи сигнала на пополнение запаса и

каков размер партии заказа ? Ответы на

эти вопросы различны и зависят от

применяемой системы регулирования

запасов.

Система с фиксированным размером заказа

Само

название говорит об основополагающем

параметре системы. Это

—

размер заказа. Он строго зафиксирован

и не меняется ни при каких условиях

работы системы. Определение размера

заказа является поэтому первой задачей,

которая решается при работе с данной

системой управления запасами.

А

момент выдачи заявки на пополнение

запаса определяется по достижению

запасом порогового значения.

В

отечественной практике зачастую

возникает ситуация, когда размер заказа

определяется по каким-либо частным

организационным соображениям. Например,

удобство транспортировки или возможность

загрузки складских помещений. Между

тем в системе с фиксированным размером

заказа объем закупки должен быть не

только рациональным, но и оптимальным,

т.е. критерием оптимизации должен быть

минимум совокупных затрат на хранение

запасов и повторение заказа. Данный

критерий учитывает три фактора,

действующих на величину названных

совокупных затрат:

• используемая

площадь складских помещений;

• издержки

на хранение запасов;

• стоимость

оформления заказа.

Эти

факторы тесно взаимосвязаны между

собой, причем само направление их

взаимодействия неодинаково в разных

случаях. Желание максимально сэкономить

затраты на хранение запасов вызывает

рост затрат на оформление заказов.

Экономия затрат на повторение заказа

приводит к потерям, связанным с содержанием

излишних складских помещений, и, кроме

того, снижает уровень обслуживания

потребителя. При максимальной загрузке

складских помещений значительно

увеличиваются затраты на хранение

запасов, более вероятен риск появления

неликвидных запасов.

Оптимальный

размер заказа

по критерию минимизации совокупных

затрат на хранение запаса и повторение

заказа рассчитывается по формуле (она

называется формулой Вильсона):

![]()

где

ОРЗ

—

оптимальный размер заказа, шт.;

А

—

затраты на поставку партии заказываемого

продукта, руб.;

S

—

потребность в заказываемом продукте,

шт.;

i

—

затраты на хранение единицы заказываемого

продукта, руб./шт.

Затраты

на поставку партии заказываемого

продукта (А)

включают следующие элементы:

• стоимость

транспортировки заказа;

• затраты

на разработку условий поставки;

∙• затраты

на выпуск каталогов;

• стоимость

форм документов.

Гарантийный

(страховой)

запас

позволяет

обеспечивать потребность на время

предполагаемой задержки поставки. При

этом под возможной задержкой поставки

подразумевается максимально возможная

задержка. Восполнение гарантийного

запаса производится в ходе последующих

поставок через использование второго

расчетного параметра данной системы

—

порогового уровня запаса.

Пороговый

уровень

запаса определяет уровень запаса, при

достижении которого производится

очередной заказ. Величина порогового

уровня рассчитывается таким образом,

что поступление заказа на склад происходит

в момент снижения текущего запаса до

гарантийного уровня. При расчете

порогового уровня задержка поставки

не учитывается.

Третий

основной параметр системы управления

запасами с фиксированным размером

заказа

—

максимальный

желательный запас.

В отличие от предыдущих двух параметров

он не оказывает непосредственного

воздействия на функционирование системы

в целом. Этот уровень запаса определяется

для отслеживания целесообразной загрузки

площадей с точки зрения критерия

минимизации совокупных затрат.

Порядок

расчета всех параметров системы

управления запасами с фиксированным

размером заказа приведен ниже.

Следует

только отметить особенности этой

системы:

–

момент выдачи заявки определяется по

достижению запасом порогового значения,

для чего постоянно контролируется

текущий запас;

-размер

партии заказа фиксирован и равен, чаще

всего. ОРЗ.

Исходные

данные

для расчета параметров системы и их

обозначения следующие:

• оптимальный

размер заказа, шт. ……….. ОРЗ = 100

• темп

потребления, шт/день. ………………

Sп

= 10

• время

поставки, дни ………………………. Т

= 3

• возможная

задержка поставки, дни

(

прогнозируемый сбой )………. ……………

Тз = 2

Гарантийный

(страховой)

запас позволяет

обеспечивать потребность на время

предполагаемой задержки поставки и

рассчитывается следующим образом:

Qстрах

= Sп

х Тз = 10 х 2 = 20

Максимальный запас

рассчитывается исходя из условия

получения всегда партии в размере ОРЗ:

Qmax

= Qстрах

+ ОРЗ = 20 + 100 = 120

Полученная партия

( ОРЗ ) расходуется полностью за 10 дней:

ОРЗ

: Sп

= 100 : 10 = 10

При этом при

отсутствии задержки поставки запас

должен уменьшиться до размеров страхового

( при плановом потреблении 10 шт/день ).

Если заказ выполняется 3 дня. то пороговый

уровень находится следующим образом:

Qпор

= Qстрах

+ Т х Sп

= 20 + 3 х 10 = 50

Именно при достижении

запасом размера 50 штук необходимо выдать

сигнал на его пополнение, работать еще

3 дня, ожидая его выполнения, потребив

при этом 30 штук, чтобы получить заказанную

партию ( всегда 100 штук в этой системе )

при достижении запасом величины 20 штук

( страхового запаса ).

Работа спроектированной

системы при нормальных ( плановых

параметрах ) приведена на рис 3. – первый

цикл, при Sп

= 10 и Т = 3.

Алгоритм проверки

правильности функционирования системы

следующий и может быть описан

последовательными ответами на ряд

задаваемых вопросов:

– Когда выдается

заявка на пополнение запаса? Когда

будет достигнут пороговый уровень;

– Через сколько

дней это произойдет? Когда будет

потреблено 70 штук:

70

: 10 = 7 дней

– Когда придет

новый заказ? Через 3 дня ( при отсутствии

задержки ). Итого, от начала расходования

запаса до момента получения новой партии

пройдет 10 дней ( 7 + 3 ) = 10

– Какова величина

запаса, при которой наступает плановая

поставка новой партии? Заявка выдается

при достижении запасом уровня 50 штук,

который за время выполнения заявки

снижается на 30 штук ( Т х Sп

= 3 х 10 = 30 ). Значит, текущий запас при

получении новой партии равен 20 штукам,

т.е. страховому ( 50 – 30 = 20 ).

-Каков буде

максимальный запас при поступлении

заказа? Он будет равен 120 штукам ( Qстр

+ ОРЗ ) = 20 + 100 = 120

Расчеты полностью

соответствуют графическому изображению

работы этой системы.

Проведем анализ

реакции системы с фиксированным размером

заказа на ряд типовых сбоев.

1. Задержка поставки

партии ( прогнозируемый сбой ) при

плановом потреблении: Sп

= 10; Т = 5 ( Второй цикл работы системы

на рис.3 ).

– Когда выдается

заявка на пополнение запаса? Когда

будет достигнут пороговый уровень;

– Через сколько

дней это произойдет? Когда будет

потреблено 70 штук:

70

: 10 = 7 дней

– Когда придет

новый заказ? Через 5 дней.

– Какова величина

запаса, при которой наступает плановая

поставка новой партии? Заявка выдается

при достижении запасом уровня 50 штук,

который за время выполнения заявки

снижается на 50 штук ( Т х Sп

= 5 х 10 = 50 ). Значит, текущий запас при

получении новой партии равен 0 штук.

-Каков будет

максимальный запас при поступлении

заказа? Он будт равен 100 штукам ( Qтек

+ ОРЗ ) = 0 + 100 = 100

2. Скачок потребления

( непрогнозируемый сбой ): Sп

= 20; Т = 3 ( Третий цикл работы системы

на рис. 3

– Когда выдается

заявка на пополнение запаса? Когда

будет достигнут пороговый уровень;

– Через сколько

дней это произойдет? Когда будет

потреблено 50 штук:

50

: 10 = 5 дней

– Когда придет

новый заказ? Через 3 дня ( при отсутствии

задержки ). Итого, от начала расходования

запаса до момента получения новой партии

пройдет 8 дней ( 5 + 3 ) = 8

– Какова величина

запаса, при которой наступает плановая

поставка новой партии? Заявка выдается

при достижении запасом уровня 50 штук,

который будет израсходован за 2,5 дня (

Qпор

: Sп

= 50 : 20 = 2.5 ). Значит, текущий запас при

получении новой партии равен 0 штук в

течении 0.5 дней, т.к. время поставки равно

3 дням. Следовательно, система простаивает

полдня.

-Каков буде

максимальный запас при поступлении

заказа? Он будет равен 100 штукам ( Qтек

+ ОРЗ ) = 0 + 100 = 100

3.Восстановление

системы при плановых параметрах ( Sп

= 10; Т = 3 ) – цикл четвертый на рис.3.

– Когда выдается

заявка на пополнение запаса? Когда

будет достигнут пороговый уровень;

– Через сколько

дней это произойдет? Когда будет

потреблено 50 штук:

50

: 10 = 5 дней

– Когда придет

новый заказ? Через 3 дня ( при отсутствии

задержки ). Итого, от начала расходования

запаса до момента получения новой партии

пройдет 10 дней (5+ 3 ) = 8

– Какова величина

запаса, при которой наступает плановая

поставка новой партии? Заявка выдается

при достижении запасом уровня 50 штук,

который за время выполнения заявки

снижается на 30 штук ( Т х Sп

= 3 х 10 = 30 ). Значит, текущий запас при

получении новой партии равен 20 штукам,

т.е. страховому ( 50 – 30 = 20 ).

-Каков буде

максимальный запас при поступлении

заказа? Он будет равен 120 штукам ( Qстр

+ ОРЗ ) = 20 + 100 = 120

4.Уменьшение

потребления ( непрогнозируемый сбой )

Sп

= 5; Т = 3 ( пятый цикл работы системы на

рис. 3 ).

– Когда выдается

заявка на пополнение запаса? Когда

будет достигнут пороговый уровень;

– Через сколько

дней это произойдет? Когда будет

потреблено 70 штук:

70

: 5 = 14 дней

– Когда придет

новый заказ? Через 3 дня ( при отсутствии

задержки ). Итого, от начала расходования

запаса до момента получения новой партии

пройдет 17дней ( 14 + 3 ) = 17

– Какова величина

запаса, при которой наступает плановая

поставка новой партии? Заявка выдается

при достижении запасом уровня 50 штук,

который за время выполнения заявки

снижается на 15 штук ( Т х Sп

= 3 х 5 = 15 ). Значит, текущий запас при

получении новой партии равен 35 штукам

( 50 – 15= 35 ).

-Каков буде

максимальный запас при поступлении

заказа? Он будет равен 135 штукам ( Qтек

+ ОРЗ ) = 35 + 100 = 135.

Система

с фиксированным интервалом времени

между

заказами

Система

с фиксированным интервалом времени

между заказами

—

вторая и последняя система управления

запасами, которая относится к основным.

Классификация систем на основные и

прочие вызвана тем, что две рассматриваемые

системы лежат в основе всевозможных

иных систем управления запасами. В

системе с фиксированным интервалом

времени между заказами, как ясно из

названия, заказы делаются в строго

определенные моменты времени, которые

отстоят друг от друга на равные интервалы,

например один раз в месяц, один раз в

неделю, один раз в

14

дней и т. п.

Следует

только отметить особенности этой

системы:

–

момент выдачи заявки определяется по

достижению соответствующей даты, т.е.,

в отличие от рассмотренной выше системы,

в данном случае контролируются не

запасы, а время.

-размер

партии заказа в каждом цикле рассчитывается

исходя из стремления после получения

очередной партии иметь первоначально

определенный максимальный размер

запаса.

Исходные

данные

для расчета параметров системы и их

обозначения принимаем аналогичными

данным ранее спроектированной системы.

Гарантийный

(страховой)

запас позволяет

обеспечивать потребность на время

предполагаемой задержки поставки и

рассчитывается следующим образом:

Qстрах

= Sп

х Тз = 10 х 2 = 20

Максимальный запас

рассчитывается исходя из условия

получения всегда партии в размере ОРЗ:

Qmax

= Qстрах

+ ОРЗ = 20 + 100 = 120

Полученная партия

( ОРЗ ) расходуется полностью за 10 дней:

ОРЗ

: Sп

= 100 : 10 = 10

Как

видим, эти расчеты повторяют определение

аналогичных параметров для системы с

фиксированным размером заказа.

Порядок

дальнейших рассуждений при проектировании

системы следующий ( рис. 4 ) – первый цикл

ее работы :

–

Когда выдается заявка на пополнение

запаса? Тогда, когда время придет ( дата

контроля запасов и выдачи заявки ). Так,

если первая полученная партия расходуется

за 10 дней, а время выполнения заказа

составляет 3 дня, то точка контроля

должна быть за три дня до поставки, т.е.

через 7 дней после первого пополнения

запаса ( 10 – 3 = 7 ).

– Когда придет

новый заказ? Через 3 дня ( при отсутствии

задержки ). Итого, от начала расходования

запаса до момента получения новой партии

пройдет 10 дней ( 7 + 3 ) = 10.

– Какова величина

запаса, при которой наступает плановая

поставка новой партии? Эта величина

определяется как разность между текущим

запасом в точке контроля ( Qтек

) и запасом, потребленным за время

ожидания заказа:

( Qтек

– Sп

х Т ). При этом текущий запас равен

разности между Qмакс

и запасом, израсходованным при работе

до точки контроля ( 120 – 10 х 7 = 50 ).

Следовательно, поставка новой партии

происходит при достижении запасом

значения 20 штук ( 50 – 10 х 3 = 20 ), т.е.

страхового запаса.

-Каков буде

максимальный запас при поступлении

заказа? Как указывалось выше, размер

партии заказа в каждом цикле рассчитывается

исходя из стремления после получения

очередной партии иметь первоначально

определенный максимальный размер

запаса. В этом случае определение

системой размера партии заказа состоит

из суммирования размеров запаса,

потребленного до точки контроля ( Qмакс

–Qтек

), и запаса, который будет израсходован

за время ожидания поставки ( Т х Sп

):

Qзаказа

= Qмакс

– Qтек

+ Т х Sп

= 120 – 50 + 3 х 10 = 100.

Данными расчетами

мы подтвердили тот очевидный факт, что

при плановых значениях параметров

системы, размер партии заказа равен

ОРЗ.

В этом случае, как

и требуется, запас при получении партии

достигнет значения 120 штук ( 20 + 100 = 120 ).

– Когда наступит

время для следующей точки контроля и

выдачи заявки? Другими словами, чему

равен фиксированный интервал времени

между заказами ( R

)? По графику несложно понять, что он

равен времени расходования ОРЗ при

плановом потреблении : R

= ОРЗ : Sп

= 100 : 10 = 10 дней.

Проведем анализ

реакции системы с фиксированным

интервалом времени между заказами на

ряд типовых сбоев.

1. . Задержка поставки

партии ( прогнозируемый сбой ) при

плановом потреблении: Sп

= 10; Т = 5 ( Второй цикл работы системы

на рис.4 ).

–

Когда выдается заявка на пополнение

запаса? Тогда, когда время придет ( дата

контроля запасов и выдачи заявки ), т.е.

через 7 дней от начала расходования

партии.

– Когда придет

новый заказ? Через 5 дней. Итого, от начала

расходования запаса до момента получения

новой партии пройдет 12 дней ( 7 + 5 ) = 12.

– Какова величина

запаса, при которой наступает плановая

поставка новой партии? Эта величина

определяется как разность между текущим

запасом в точке контроля ( Qтек

) и запасом, потребленным за время

ожидания заказа:

( Qтек

– Sп

х Т ). При этом текущий запас равен

разности между Qмакс

и запасом, израсходованным при работе

до точки контроля ( 120 – 10 х 7 = 50 ).

Следовательно, поставка новой партии

происходит при достижении запасом

значения 0 штук ( 50 – 10 х 5 = 0 ).

-Каков буде

максимальный запас при поступлении

заказа? Как указывалось выше, размер

партии заказа в каждом цикле рассчитывается

исходя из стремления после получения

очередной партии иметь первоначально

определенный максимальный размер

запаса. В этом случае определение

системой размера партии заказа состоит

из суммирования размеров запаса,

потребленного до точки контроля ( Qмакс

–Qтек

), и запаса, который будет израсходован

за время ожидания поставки ( Т х Sп

):

Qзаказа

= Qмакс

– Qтек

+ Т х Sп

= 120 –5 0 + 5 х 10 = 120.

В этом случае, как

и требуется, запас при получении партии

достигнет значения 120 штук ( 0 + 120 = 120 ).

Следует отметить,

что страховой запас « спас» систему от

простоев при наступлении случая

прогнозируемой задержки поставки.

2. .Восстановление

системы при плановых параметрах ( Sп

= 10; Т = 3 ) – цикл третий на рис.4.

–

Когда выдается заявка на пополнение

запаса? Тогда, когда время придет ( дата

контроля запасов и выдачи заявки ) –

через 5 дней от начала расходования

партии.

– Когда придет

новый заказ? Через 3 дня ( при отсутствии

задержки ). Итого, от начала расходования

запаса до момента получения новой партии

пройдет 8 дней ( 5 + 3 ) = 8.

– Какова величина

запаса, при которой наступает плановая

поставка новой партии? Эта величина

определяется как разность между текущим

запасом в точке контроля ( Qтек

) и запасом, потребленным за время

ожидания заказа:

( Qтек

– Sп

х Т ). При этом текущий запас равен

разности между Qмакс

и запасом, израсходованным при работе

до точки контроля ( 120 – 10 х 5 = 70 ).

Следовательно, поставка новой партии

происходит при достижении запасом

значения 40 штук ( 70 – 10 х 3 = 40 ).

-Каков буде

максимальный запас при поступлении

заказа? Как указывалось выше, размер

партии заказа в каждом цикле рассчитывается

исходя из стремления после получения

очередной партии иметь первоначально

определенный максимальный размер

запаса. В этом случае определение

системой размера партии заказа состоит

из суммирования размеров запаса,

потребленного до точки контроля ( Qмакс

–Qтек

), и запаса, который будет израсходован

за время ожидания поставки ( Т х Sп

):

Qзаказа

= Qмакс

– Qтек

+ Т х Sп

= 120 – 70 + 3 х 10 = 80.

В этом случае, как

и требуется, запас при получении партии

достигнет значения 120 штук ( 40 + 80 = 120 ).

3. . Скачок потребления

( непрогнозируемый сбой ): Sп

= 20; Т = 3 – четвертый цикл работы системы

на рис. 4.

–

Когда выдается заявка на пополнение

запаса? Тогда, когда время придет ( дата

контроля запасов и выдачи заявки ) –

через 7 дней от начала расходования

партии.

– Какова величина

запаса, при которой наступает плановая

поставка новой партии? Эта величина

равна 0 штук, т.к. весь имеющийся запас

в 120 штук расходуется за 6 дней : 120 : 20

= 6

Система будет

простаивать 1 день до точки контроля и

еще 3 дня ожидая получение заказа.

Суммарное время простоя составит 4 дня.

-Каков будет

максимальный запас при поступлении

заказа? В этом случае определение

системой размера партии заказа состоит

из суммирования размеров запаса,

потребленного до точки контроля ( Qмакс

–Qтек

), и запаса, который будет израсходован

за время ожидания поставки ( Т х Sп

):

Qзаказа

= Qмакс

– Qтек

+ Т х Sп

= 120 – 0 + 3 х 0 = 120.

В этом случае, как

и требуется, запас при получении партии

достигнет значения 120 штук ( 0 + 120 = 120 ).

4. Уменьшение

потребления ( непрогнозируемый сбой )

Sп

= 5; Т = 3 ( пятый цикл работы системы на

рис. 4 ).

–

Когда выдается заявка на пополнение

запаса? Тогда, когда время придет ( дата

контроля запасов и выдачи заявки ) –

через 7 дней от начала расходования

партии.

– Когда придет

новый заказ? Через 3 дня ( при отсутствии

задержки ). Итого, от начала расходования

запаса до момента получения новой партии

пройдет 10 дней ( 7 + 3 = 10 ).

– Какова величина

запаса, при которой наступает плановая

поставка новой партии? Эта величина

определяется как разность между текущим

запасом в точке контроля ( Qтек

) и запасом, потребленным за время

ожидания заказа:

( Qтек

– Sп

х Т ). При этом текущий запас равен

разности между Qмакс

и запасом, израсходованным при работе

до точки контроля ( 120 – 5 х 7 = 85 ).

Следовательно, поставка новой партии

происходит при достижении запасом

значения 70 штук ( 85 – 5 х 3 = 70 ).

-Каков буде

максимальный запас при поступлении

заказа? В этом случае определение

системой размера партии заказа состоит

из суммирования размеров запаса,

потребленного до точки контроля ( Qмакс

–Qтек

), и запаса, который будет израсходован

за время ожидания поставки ( Т х Sп

):

Qзаказа

= Qмакс

– Qтек

+ Т х Sп

= 120 – 85 + 3 х 5 = 50.

В этом случае, как

и требуется, запас при получении партии

достигнет значения 120 штук ( 70 + 50 = 120 ).

Система

с установленной периодичностью пополнения

запасов

до постоянного уровня

Эта

система проектируется тогда, когда

прогнозируется возможность временного

увеличения потребления и необходимо

предотвратить возникновение вероятных

простоев.

Алгоритм

работы данной системы следующий:

–

при потреблении плановом или меньшем

должен реализовываться принцип управления

системы с фиксированным интервалом

контроля, т.е выдача заявки на пополнение

запаса происходит при достижении

определенного времени ( даты );

–

при скачке потребления должен

реализовываться принцип управления

системы с фиксированным размером заказа,

т.е. заявка выдается при достижении

порогового уровня.

Другими

словами, в каждом цикле реализуется тот

принцип ( «временной» или «запасный»

), до которого успевает дойти система.

Некоторые

особенности проектирования и

функционирования системы рассмотрим

с использованием рис.6.

Исходные

данные :

• оптимальный

размер заказа, шт. ……….. ОРЗ = 100

• темп

потребления, шт/день. ………………

Sп

= 10

• время

поставки, дни ………………………. Т

= 3

• возможная

задержка поставки, дни

(

прогнозируемый сбой )………. ……………

Тз = 2

• возможный

скачок потребления, шт/день

(

прогнозируемый сбой )…………………………….Sпс

= 15

Проектирование

системы для работы с плановым и меньшим

потреблением аналогично рассмотренному

выше примеру ( рис. 4 ). Это знакомая нам

система с фиксированным интервалом

контроля – первый цикл на рис.6.

Но для предотвращения

простоев при скачке потребления (

прогнозируемом ) необходимо организовать

и контроль по запасам с помощью порогового

уровня.

В этом случае

заявка должна выдаваться раньше

достижения точки контроля по времени,

а имеющийся пороговый запас обеспечит

работу системы без простоев за время

выполнения заказа.

Следовательно,

пороговый уровень равен 45 штукам: Qпор

= Sпс

х Т = 15 х 3 =45

Во втором цикле

работы ( рис.6 ) рассмотрено поведение

системы при возникновении прогнозируемого

скачка.

– Когда выдается

заявка на пополнение запаса? Когда

будет достигнута точка контроля или

пороговый уровень;

– Через сколько

дней это произойдет? В этом случае, не

дойдя 2 дня до точки контроля по времени,

система раньше достигает порогового

уровня ( через 5 )дней : (120 – 45 ) : 15 = 5

– Когда придет

новый заказ? Через 3 дня ( при отсутствии

задержки ). Итого, от начала расходования

запаса до момента получения новой партии

пройдет 8 дней: ( 5 + 3 ) = 8

– Какова величина

запаса, при которой наступает плановая

поставка новой партии? Заявка выдается

при достижении запасом уровня 45 штук,

который за время выполнения заявки

потребляется полностью : ( Т х Sп

= 3 х 15 = 45 ). -Каков будет максимальный

запас при поступлении заказа? Он будет

равен 120 штукам: ( Qтек

+ ОРЗ ) = 0 + 120 = 120

Система без простоев

отреагировала на прогнозируемый скачок

потребления. Читатели могут самостоятельно

убедиться в том, что при отсутствии

порогово-

го уровня в 45 штук,

выдав заявку в точке контроля по времени,

система простаивала бы без запаса в

течении 2 дней.

Но

следует сказать, что для рассматриваемой

системы существует определен-

ный

максимум скачка потребления, который

может быть нейтрализован без на-

рушения

алгоритма ( методологии ) работы. Это

объясняется тем, что порого-

вый

уровень не может быть больше значения

Qтек

при плановом потреблении

(

больше 50 штук для наших условий ). В

противном случае, даже при плановом

потреблении момент достижения системой

порогового уровня будет наступать

раньше

соответствующей даты контроля, что

приведет в итоге к излишне час-

тым

случаям выдачи заказов и несменяемости

определенной части страхового

запаса.

Проектирование

системы для работы с плановым и меньшим

потреблением аналогично рассмотренному

выше примеру ( рис. 4 ). Это знакомая нам

система с фиксированным интервалом

контроля – первый цикл на рис.6.

Но для предотвращения

простоев при скачке потребления (

прогнозируемом ) необходимо организовать

и контроль по запасам с помощью порогового

уровня.

В этом случае

заявка должна выдаваться раньше

достижения точки контроля по времени,

а имеющийся пороговый запас обеспечит

работу системы без простоев за время

выполнения заказа.

Следовательно,

пороговый уровень равен 45 штукам: Qпор

= Sпс

х Т = 15 х 3 =45

Во втором цикле

работы ( рис.6 ) рассмотрено поведение

системы при возникновении прогнозируемого

скачка.

– Когда выдается

заявка на пополнение запаса? Когда

будет достигнута точка контроля или

пороговый уровень;

– Через сколько

дней это произойдет? В этом случае, не

дойдя 2 дня до точки контроля по времени,

система раньше достигает порогового

уровня ( через 5 )дней : (120 – 45 ) : 15 = 5

– Когда придет

новый заказ? Через 3 дня ( при отсутствии

задержки ). Итого, от начала расходования

запаса до момента получения новой партии

пройдет 8 дней: ( 5 + 3 ) = 8

– Какова величина

запаса, при которой наступает плановая

поставка новой партии? Заявка выдается

при достижении запасом уровня 45 штук,

который за время выполнения заявки

потребляется полностью : ( Т х Sп

= 3 х 15 = 45 ). -Каков будет максимальный

запас при поступлении заказа? Он будет

равен 120 штукам: ( Qтек

+ ОРЗ ) = 0 + 120 = 120

Система без простоев

отреагировала на прогнозируемый скачок

потребления. Читатели могут самостоятельно

убедиться в том, что при отсутствии

порогово-

го уровня в 45 штук,

выдав заявку в точке контроля по времени,

система простаивала бы без запаса в

течении 2 дней.

Но

следует сказать, что для рассматриваемой

системы существует определен-

ный

максимум скачка потребления, который

может быть нейтрализован без на-

рушения

алгоритма ( методологии ) работы. Это

объясняется тем, что порого-

вый

уровень не может быть больше значения

Qтек

при плановом потреблении

(

больше 50 штук для наших условий ). В

противном случае, даже при плановом

потреблении момент достижения системой

порогового уровня будет наступать

раньше

соответствующей даты контроля, что

приведет в итоге к излишне час-

тым

случаям выдачи заказов и несменяемости

определенной части страхового

запаса.

Из

сказанного следует, что можно аналитически

определить предельное значе-

ние

скачка потребления, при котором может

быть реализована рассматриваемая

система управления запасами : Sп

пред = Qтек

: Т = 50 : 3 = 16,7

Продолжая

анализировать поведение системы на

рис.6. необходимо отметить, что после

скачка потребления «к норме» она приходит

только через 4

цикла

работы. Напомним, что «нормой» считается

выдача заявки на пополнение запаса при

плановом потреблении при достижении

очередной даты контроля.

В

первом цикле после скачка потребления

( в третьем цикле с начала графика на

Рис.6

) запас снижается до порогового за 7.5

дней : ( 120 – 45 ) : 10 = 7.5 т.е. на

Одним из ключевых элементов оптимизации цепей поставок является процесс управления запасами в рамках всей цепи поставок. Создание интегрированной системы управления запасами позволит минимизировать общие активы цепи, связанные с запасами.

Высокие уровни запасов на протяжении всей цепи поставок являются симптомом низких показателей функционирования системы. Как правило, большие объемы запасов продукции объясняются опасением возникновения дефицита, что может привести к сбоям в работе цепи поставок, а для производственных предприятий — к полной остановке производства, а это влечет за собой серьезные убытки. Чтобы избежать подобной ситуации и обеспечить высокие уровни обслуживания при низких уровнях запасов, необходимо устранить источники нестабильности и неопределенности в цепи поставок.

Классическая модель управления запасами является детерминированной моделью и предназначена для оптимизации размера текущей части запаса. В торговых организациях при управлении товарными запасами речь идет об оптимизации размера заказа (партии закупки или поставки), а в управлении товарными (сбытовыми) запасами готовой продукции предприятий-производителей — об оптимизации партий отгрузки товара.

Обратите внимание. Оптимизация размера заказа (партии поставки) означает, что необходимо найти такое его количественное значение, которое потребует минимальных затрат на формирование и содержание текущего запаса при заданных условиях.

Методика решения данной задачи базируется на том, что различные составляющие затрат изменяются разнонаправлено при изменении размера партии поставки. Следовательно, существует такой размер партии закупки, который обеспечивает минимум общих (суммарных) затрат, связанных с формированием и содержанием запаса. Наименьшие затраты будут определять оптимальную стратегию закупки материального ресурса в заданных условиях, то есть минимум удельных затрат является критерием оптимальности выбора размера заказа (объема партии поставки) и максимального уровня текущего запаса.

Классическая экономико-математическая модель запасов имеет следующий вид:

h / Q = 2 × k × b,

где h — стоимость содержания единицы запасов в единицу времени;

Q — оптимальный размер партии поставки;

k — условно-постоянные затраты, связанные с закупкой и поставкой одной партии;

b — среднесуточный расход (продажа) материального ресурса.

Эту модель теории управления запасами называют формулой Уилсона (Вилсона) по имени ее автора (R. H. Wilson).

Проведем разделение товаров на группы с применением АВС-классификации (по доле среднегодового запаса позиции в общем объеме товарных запасов), а также XYZ-классификацию, учитывающую неравномерность спроса на различные товарные позиции. Построим совмещенную матрицу АBC-XYZ. Ассортимент товаров, среднегодовые запасы, среднеквартальные объемы продаж по каждой товарной позиции представлены в табл. 1.

|

Таблица 1. Ассортимент товаров, среднегодовые запасы и среднеквартальные объемы продаж |

|||||

|

№ позиции |

Среднегодовой запас по позиции, тыс. руб. |

Реализация, тыс. руб. |

|||

|

I кв. |

II кв. |

III кв. |

IV кв. |

||

|

1 |

30 |

60 |

250 |

60 |

40 |

|

2 |

450 |

650 |

140 |

20 |

420 |

|

3 |

500 |

200 |

1280 |

270 |

330 |

|

4 |

3460 |

1460 |

80 |

50 |

1770 |

|

5 |

230 |

50 |

10 |

30 |

130 |

|

6 |

430 |

730 |

60 |

25 |

700 |

|

7 |

30 |

60 |

900 |

10 |

30 |

|

8 |

1240 |

3200 |

70 |

1350 |

2850 |

|

9 |

1400 |

40 |

35 |

30 |

0 |

|

10 |

50 |

370 |

130 |

40 |

540 |

|

11 |

210 |

410 |

450 |

370 |

490 |

|

12 |

30 |

30 |

80 |

50 |

30 |

|

13 |

1400 |

40 |

30 |

35 |

0 |

|

14 |

50 |

370 |

150 |

130 |

540 |

|

15 |

210 |

410 |

430 |

450 |

490 |

|

16 |

30 |

50 |

40 |

30 |

30 |

|

17 |

3300 |

2300 |

2700 |

1900 |

2800 |

|

18 |

1350 |

470 |

220 |

310 |

290 |

|

19 |

150 |

50 |

80 |

150 |

60 |

|

20 |

110 |

60 |

30 |

130 |

50 |

|

21 |

790 |

20 |

25 |

700 |

25 |

|

22 |

10 |

1400 |

10 |

30 |

30 |

|

23 |

25 |

490 |

30 |

25 |

30 |

|

24 |

130 |

30 |

70 |

130 |

25 |

|

25 |

10 |

10 |

30 |

450 |

10 |

Выполним АВС-классификацию с использованием табл. 2. При разбиении на группы используем следующие границы интервалов групп:

- группа А ≤ 80 %;

- 80 % < группа В ≤ 90 %;

- 90 % < группа С ≤ 100 %.

|

Таблица 2. Расчеты и результат АВС-классификации |

|||||||

|

Исходные данные |

Упорядоченный список |

Группа |

|||||

|

№ позиции |

Средний запас по позиции, % |

Доля запаса по позиции в общем объеме запаса*, % |

№ позиции |

Средний запас по позиции, % |

Доля запаса по позиции в общем объеме запаса, % |

Доля нарастающим итогом**, % |

|

|

1 |

30 |

0,192 |

4 |

3460 |

22,144 |

22,144 |

А |

|

2 |

450 |

2,88 |

17 |

3300 |

21,12 |

43,264 |

А |

|

3 |

500 |

3,2 |

9 |

1400 |

8,96 |

52,224 |

А |

|

4 |

3460 |

22,144 |

13 |

1400 |

8,96 |

61,184 |

А |

|

5 |

230 |

1,472 |

18 |

1350 |

8,64 |

69,824 |

А |

|

6 |

430 |

2,752 |

8 |

1240 |

7,936 |

77,76 |

А |

|

7 |

30 |

0,192 |

21 |

790 |

5,056 |

82,816 |

В |

|

8 |

1240 |

7,936 |

3 |

500 |

3,2 |

86,016 |

В |

|

9 |

1400 |

8,96 |

2 |

450 |

2,88 |

88,896 |

В |

|

10 |

50 |

0,32 |

6 |

430 |

2,752 |

91,648 |

С |

|

11 |

210 |

1,344 |

5 |

230 |

1,472 |

93,12 |

С |

|

12 |

30 |

0,192 |

11 |

210 |

1,344 |

94,464 |

С |

|

13 |

1400 |

8,96 |

15 |

210 |

1,344 |

95,808 |

С |

|

14 |

50 |

0,32 |

19 |

150 |

0,96 |

96,768 |

С |

|

15 |

210 |

1,344 |

24 |

130 |

0,832 |

97,6 |

С |

|

16 |

30 |

0,192 |

20 |

110 |

0,704 |

98,304 |

С |

|

17 |

3300 |

21,12 |

10 |

50 |

0,32 |

98,624 |

С |

|

18 |

1350 |

8,64 |

14 |

50 |

0,32 |

98,944 |

С |

|

19 |

150 |

0,96 |

1 |

30 |

0,192 |

99,136 |

С |

|

20 |

110 |

0,704 |

7 |

30 |

0,192 |

99,328 |

С |

|

21 |

790 |

5,056 |

12 |

30 |

0,192 |

99,52 |

С |

|

22 |

10 |

0,064 |

16 |

30 |

0,192 |

99,712 |

С |

|

23 |

25 |

0,16 |

23 |

25 |

0,16 |

99,872 |

С |

|

24 |

130 |

0,832 |

22 |

10 |

0,064 |

99,936 |

С |

|

25 |

10 |

0,064 |

25 |

10 |

0,064 |

100 |

С |

|

Итого |

15 625 |

100 |

— |

15 625 |

100 |

— |

— |

*Доля запаса по позиции в общем объеме запаса рассчитывается как средний запас по позиции × 100 / 15 625.

**Доля нарастающим итогом рассчитывается как сумма доли нарастающим итогом предыдущей позиции с долей запаса по позиции в общем объеме запаса.

Проведение XYZ-анализа выполняется с использованием табл. 3. При разбиении на группы используется классический вариант:

- группа Х < 10 %;

- 10 % ≤ группа Y < 25 %;

- группа Z ≥ 25 %.

|

Таблица 3. XYZ-анализ |

||||||||

|

№ позиции |

Упорядоченный список |

|||||||

|

Реализация, тыс. руб. |

Коэффициент вариации, % |

№ позиции |

Группа |

|||||

|

I кв. |

II кв. |

III кв. |

IV кв. |

|||||

|

1 |

60 |

250 |

60 |

40 |

83,46 |

6,65 |

15 |

X |

|

2 |

650 |

140 |

20 |

420 |

90,63 |

10,4 |

11 |

Y |

|

3 |

200 |

1280 |

270 |

330 |

84,85 |

14,69 |

17 |

Y |

|

4 |

1460 |

80 |

50 |

1770 |

93,19 |

22,11 |

16 |

Y |

|

5 |

50 |

10 |

30 |

130 |

82,82 |

28,37 |

18 |

Z |

|

6 |

730 |

60 |

25 |

700 |

88,85 |

43,08 |

12 |

Z |

|

7 |

60 |

900 |

10 |

30 |

150,28 |

45,94 |

19 |

Z |

|

8 |

3200 |

70 |

1350 |

2850 |

66,88 |

55,8 |

20 |

Z |

|

9 |

40 |

35 |

30 |

0 |

59,29 |

56,71 |

14 |

Z |

|

10 |

370 |

130 |

40 |

540 |

73 |

59,29 |

9 |

Z |

|

11 |

410 |

450 |

370 |

490 |

10,4 |

59,29 |

13 |

Z |

|

12 |

30 |

80 |

50 |

30 |

43,08 |

65,94 |

24 |

Z |

|

13 |

40 |

30 |

35 |

0 |

59,29 |

66,88 |

8 |

Z |

|

14 |

370 |

150 |

130 |

540 |

56,71 |

73 |

10 |

Z |

|

15 |

410 |

430 |

450 |

490 |

6,65 |

82,82 |

5 |

Z |

|

16 |

50 |

40 |

30 |

30 |

22,11 |

83,46 |

1 |

Z |

|

17 |

2300 |

2700 |

1900 |

2800 |

14,69 |

84,85 |

3 |

Z |

|

18 |

470 |

220 |

310 |

290 |

28,37 |

88,85 |

6 |

Z |

|

19 |

50 |

80 |

150 |

60 |

45,94 |

90,63 |

2 |

Z |

|

20 |

60 |

30 |

130 |

50 |

55,8 |

93,19 |

4 |

Z |

|

21 |

20 |

25 |

700 |

25 |

152,21 |

139,07 |

23 |

Z |

|

22 |

1400 |

10 |

30 |

30 |

162,22 |

150,25 |

25 |

Z |

|

23 |

490 |

30 |

25 |

30 |

139,07 |

150,28 |

7 |

Z |

|

24 |

30 |

70 |

130 |

25 |

65,94 |

152,21 |

21 |

Z |

|

25 |

10 |

30 |

450 |

10 |

150,25 |

162,22 |

22 |

Z |

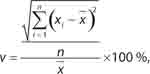

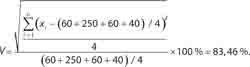

где xi — значение спроса в i-м периоде;

— среднее арифметическое (среднемесячное, среднеквартальное, среднегодовое) значение спроса по оцениваемому периоду;

— среднее арифметическое (среднемесячное, среднеквартальное, среднегодовое) значение спроса по оцениваемому периоду;

n — количество периодов (месяцев, кварталов, лет), за которые проведена оценка.

Построение матрицы ABC-XYZ проводится по результатам выполненных ранее АВС- и XYZ-классификаций (табл. 4).

|

Таблица 4. Матрица ABC-XYZ |

|||

|

Показатель |

X |

Y |

Z |

|

A |

— |

17 |

4, 9, 13, 18, 8 |

|

B |

— |

— |

21, 3, 2 |

|

C |

15 |

11, 16 |

6, 5, 19, 24, 20, 10, 14, 1, 7, 12, 23, 22, 25 |

Пример 1

Рассмотрим построение модели с фиксированным размером заказа. Выполним расчеты параметров модели и представим в табл. 5 движение запаса при отсутствии задержек в поставках на 30 дней.

Исходные данные:

- расчетный период — 30 дн.;

- объем потребности — 300 ед.;

- оптимальных размер заказа — 60 ед.;

- время выполнения заказа — 3 дн.;

- время задержки поставки — 1 день;

- остаток запаса на 1-е число — 50 ед.

|

Таблица 5. Движение запаса при отсутствии задержек в поставках на 30 дней |

|

|

Показатель |

Значение |

|

Объем потребности, ед. |

300 |

|

Оптимальный размер заказа, ед. |

60 |

|

Время выполнения заказа, дн. |

3 |

|

Время задержки поставки, дн. |

1 |

|

Ожидаемое дневное потребление, ед./день |

300 / 30 = 10 |

|

Срок расходования заказа, дн. |

60 / 10 = 6 |

|

Ожидаемое потребление за время выполнения заказа, ед. |

10 × 3 = 30 |

|

Максимальное потребление за время выполнения заказа, ед. |

(3 + 1) × 10 = 40 |

|

Страховой (гарантийный) запас, ед. |

10 × 1 = 10 |

|

Пороговый уровень запаса, ед. |

30 + 10 = 40 |

|

Максимальный желательный запас, ед. |

60 + 10 = 70 |

Страховой запас (Zs) рассчитывается по следующей формуле:

Zs = Sд × tзп,

где Sд — ожидаемое дневное потребление запаса, ед.;

tзп — время задержки поставки, дн.

Ожидаемое дневное потребление запаса (Sд) рассчитывается исходя из ожидаемой потребности в запасе за весь период:

Sд = S / N,

где S — объем потребности в запасе;

N — количество рабочих дней в плановом периоде.

Пороговый уровень запаса (ПУ):

ПУ = ОП + Zs,

ОП = Sд × tвз,

где ОП — ожидаемое потребление за время выполнения заказа, ед.;

tвз — время выполнения заказа, дн.

Максимальный желательный запас (МЖЗ):

МЖЗ = Zs + Q`,

где Q` — оптимальный размер заказа, ед.

Движение запаса приводится в табл. 6.

|

Таблица 6. Движение запаса |

|||

|

Дни |

Запас |

Расход |

Приход |

|

1 |

50 |

10 |

|

|

2 |

40 |

10 |

Заказ |

|

3 |

30 |

10 |

|

|

4 |

20 |

10 |

|

|

5 |

10 |

10 |

|

|

6 |

60 |

10 |

60 |

|

7 |

50 |

10 |

|

|

8 |

40 |

10 |

Заказ |

|

9 |

30 |

10 |

|

|

10 |

20 |

10 |

|

|

11 |

10 |

10 |

|

|

12 |

60 |

10 |

60 |

|

13 |

50 |

10 |

|

|

14 |

40 |

10 |

Заказ |

|

15 |

30 |

10 |

|

|

16 |

20 |

10 |

|

|

17 |

10 |

10 |

|

|

18 |

60 |

10 |

60 |

|

19 |

50 |

10 |

|

|

20 |

40 |

10 |

Заказ |

|

21 |

30 |

10 |

|

|

22 |

20 |

10 |

|

|

23 |

10 |

10 |

|

|

24 |

60 |

10 |

60 |

|

25 |

50 |

10 |

|

|

26 |

40 |

10 |

Заказ |

|

27 |

30 |

10 |

|

|

28 |

20 |

10 |

|

|

29 |

10 |

10 |

|

|

30 |

60 |

10 |

60 |

Пример 2

Построим модель с фиксированным интервалом времени между заказами. Для этого выполним расчеты параметров модели и представим движение запаса при отсутствии задержек в поставках.

Исходные данные:

- расчетный период — 360 дн.;

- объем потребности — 1520 ед.;

- оптимальных размер заказа — 40 ед.;

- время выполнения заказа — 3 дн.;

- время задержки поставки — 1 день;

- остаток запаса на 1-е число — 50 ед.

Первый заказ делается в первый день.

Выполним расчеты параметров модели и представим движение запаса при отсутствии задержек в поставках на 45 дней.

Расчеты параметров модели выполнены в табл. 7.

|

Таблица 7. Расчет параметров |

|

|

Показатель |

Значение |

|

Объем потребности, ед. |

1520 |

|

Интервал времени между заказами, дн. |

360 × 40 / 1520 = 9,3 |

|

Время выполнения заказа, дн. |

3 |

|

Время задержки поставки, дн. |

1 |

|

Ожидаемое дневное потребление, ед./день |

1520 / 360 = 4,2 |

|

Ожидаемое потребление за время выполнения заказа, ед. |

4 × 3 = 12 |

|

Максимальное потребление за время выполнения заказа, ед. |

(4 + 1) × 3 = 15 |

|

Страховой (гарантийный) запас, ед. |

4 × 1 = 4 |

|

Максимальный желательный запас, ед. |

40 + 4 = 44 |

Фиксированный интервал времени между заказами (tмз, дн.) определяется на основе предварительно рассчитанного оптимального размера заказа по формуле:

tмз = N × Q` / S,

где N — количество рабочих дней в плановом периоде;

Q` — оптимальный размер заказа;

S — объем потребности в запасе.

Исходные данные для расчета параметров модели:

- объем потребности в запасе;

- интервал времени между заказами;

- время выполнения заказа;

- время задержки поставки.

Расчетные параметры:

- страховой запас;

- максимальный желательный запас.

Через фиксированные интервалы времени требуется пополнение запаса до максимально желательного уровня (МЖЗ). Размер очередного заказа рассчитывается по формуле:

Q = МЖЗ – ZТ + ОП – Zt,

где ZT — уровень текущего запаса при выдаче заказа;

Zt — объем запаса в пути, не полученного к моменту выдачи заказа.

Движение запаса и расчет размера заказа приводится в табл. 8.

|

Таблица 8. Движение запаса и расчет размера заказа |

|||

|

Дни |

Запас |

Расход |

Приход |

|

1 |

50 |

4 |

Заказ 1 (44 – 50 + 12 = 6) |

|

2 |

46 |

4 |

— |

|

3 |

42 |

4 |

— |

|

4 |

38 + 6 = 44 |

4 |

6 |

|

5 |

40 |

4 |

— |

|

6 |

36 |

4 |

— |

|

7 |

32 |

4 |

— |

|

8 |

28 |

4 |

— |

|

9 |

24 |

4 |

— |

|

10 |

20 |

4 |

Заказ 2 (44 – 20 + 12 = 36) |

|

11 |

16 |

4 |

— |

|

12 |

12 |

4 |

— |

|

13 |

12 + 34 = 46 |

4 |

34 |

|

14 |

42 |

4 |

— |

|

15 |

38 |

4 |

— |

|

16 |

34 |

4 |

— |

|

17 |

30 |

4 |

— |

|

18 |

26 |

4 |

— |

|

19 |

22 |

4 |

Заказ 3 (44 – 22 + 12 = 34) |

|

20 |

18 |

4 |

— |

|

21 |

14 |

4 |

— |

|

22 |

14 + 34 = 48 |

4 |

34 |

|

23 |

44 |

4 |

— |

|

24 |

40 |

4 |

— |

|

25 |

36 |

4 |

— |

|

26 |

32 |

4 |

— |

|

27 |

28 |

4 |

— |

|

28 |

24 |

4 |

Заказ 4 (44 – 24 + 12 = 32) |

|

29 |

20 |

4 |

— |

|

30 |

16 |

4 |

— |

|

31 |

12 + 32 = 44 |

4 |

32 |

|

32 |

40 |

4 |

— |

|

33 |

36 |

4 |

— |

|

34 |

32 |

4 |

— |

|

35 |

28 |

4 |

— |

|

36 |

24 |

4 |

— |

|

37 |

22 |

4 |

Заказ 5 (44 – 22 + 12 = 34) |

|

38 |

18 |

4 |

— |

|

39 |

14 |

4 |

— |

|

40 |

10 + 34 = 44 |

4 |

34 |

|

41 |

40 |

4 |

— |

|

42 |

36 |

4 |

— |

|

43 |

32 |

4 |

— |

|

44 |

28 |

4 |

— |

|

45 |

24 |

4 |

— |

Статья опубликована в журнале «Планово-экономический отдел» № 9, 2012.

Если принять что отсувствие товара на складе недопустимо (хотя это больше зависит зависит от отрасли, типа деятельности, и от сравнения упущенной выгоды из-за отсувствия товара в случае наступления такого исхода против стоимости обязательности обеспечения, но в основном это для стохастических а не детерменированных моделей) то момент заказа должен расчитываться с учётом максимального срока поставки и максимального спроса в течении ожидания поставки (если эти два события имеют высокую позитивную корреляцию) , т. е. :

Минимальный допустимый остаток на момент заказа = 20 дней • 120 спрос в день = 2’400 шт. на складе.

Следовательно если остаток опустится до такого уровня необходимо делать заказ в тот-же момент.

Максимальный уровень запасов будет при условии что сделан заказ по расчёту выше, но при этом он во первых поступил раньше, а во вторых спрос оказался минимальным (тоже зависит от корреляции этих событий) , т. е. :

Максимальный уровень запасов = 2400-(14•35)+3000 = 2’400-490+3’000 = 4’910 единиц на складе.

Минимальный уровень запасов (если нет других необходимыс страховых резервов и пр. , но в условии определено однозначно) будет основан на остатке в момент заказа и расхода за время исполнения заказа/поступлением на склад, т. е. :

Минимальный уровень запасов = Минимальный допустимый остаток (точка заказа) – Максимальный расход до поставки при самой долгой поставке.

Минимальный уровень запасов = 2400 – (20•120) = 2400-2400 = 0 единиц, следовательно минимальный уровень запасов будет нулевой.

Зачастую события повышенного спроса (120 ед. в день) и продолжительность выполнения заказа имеют положительную корреляцию т. к. повышенный спрос на рынке может истощить запасы поставщика и неспособность справиться с временной повышенной нагрузкой на производство (из-за ограниченности мощностей, и медленной реакции на ажиотажный спрос если он к примеру произошел неожиданно) ведёт к задержкам поставок (хотя иногда бывает просто у транспортной компании задержки или на границах/дорогах ситуация нестабильная) .

Минимальный допустимый остаток на момент заказа = 2’400 шт. на складе.

Максимальный уровень запасов = 4’910 единиц на складе.

Минимальный уровень запасов = 0 единиц

Расчет параметров системы управления запасами «минимум-максимум»

Данная система объединяет в себе основные понятия двух предыдущих систем.

В данной системе фиксированной величиной будет временной интервал, через который предприятие может пополнить свои запасы комплектующих. Оптимальный временной интервал между поставками комплектующих определяется по формуле Вильсона (4.1).

Также исходной величиной тут является размер ПУ. При достижении системой определенного интервала времени, необходимо определить в этой точке размер ТЗ. Если данная величина меньше ПУ – то заказ делается немедленно. Если же ТЗ больше ПУ, то заказ не делается и система продолжает расход имеющихся запасов. Аналогичные проверки делаются на всех необходимых интервалах времени.

Исходными данными для расчета параметров системы управления запасами «минимум-максимум» являются:

а)потребность в заказываемом продукте (комплектующем) – S, шт;

б)интервал времени между заказами материалов – I, дни;

в)время поставки комплектующих – Tп, дни;

г)возможная задержка поставки – Тзп, дни;

д)число рабочих дней в рассматриваемом периоде – N, шт;

Рассчитаем на основе исходных данных:

1) Ожидаемое дневное потребление – ОДП, определим по формуле (3.1).

2) Ожидаемое потребление за время поставки – ОП, определим по формуле (3.3).

3) Максимальное потребление за время поставки – МП, определим по формуле (3.4).

4) Гарантийный запас – ГЗ, определим по формуле (3.5).

5) Пороговый уровень – ПУ, определим по формуле (3.6)

5) Максимальный желательный запас – МЖЗ, определим по формуле (4.2).

Совокупность указанных расчетных величин сведем в табл. 5.1.

Таблица 5.1. Параметры системы управления запасами «минимум-максимум»

|

Наименование |

I |

Тп |

Тзп |

N |

ОДП |

ОП |

ПУ |

ГЗ |

МЖЗ |

|

1. полоса |

5,25 |

2 |

5 |

260 |

282 |

564 |

1974 |

1410 |

2891 |

|

2. пруток |

5,25 |

3 |

5 |

260 |

94 |

282 |

752 |

470 |

964 |

|

3. болт |

3,7 |

3 |

2 |

260 |

189 |

567 |

945 |

378 |

1078 |

|

4. шайба |

3,03 |

2 |

2 |

260 |

283 |

566 |

1132 |

566 |

1424 |

При каждом заказе рассчитывается величина размера заказа по формуле (4.3). Т.к. в данной системе интервал времени между заказами не изменяется, а размер заказа может изменяться.

Построение графиков движения запасов в системе «минимум-максимум»

График движения запасов в системе «минимум-максимум»

Сбоев в поставках в данной системе не было, и размер запаса до максимального желательного уровня пополнялся на оптимальный размер заказа через фиксированный интервал времени.

Графики движения деталей в системе «минимум-максимум» без сбоев представлены на рис. 6.1, 6.2, 6.3 и 6.4 для швеллера, полосы, прутка и трубы соответственно.

Опишем построение графика на рис. 6.1:

1. Заказ делается через фиксированный интервал времени равный 5,25 дням, если количество деталей на складе меньше или равно размеру ПУ. Поэтому на 5,25 день делается заказ, когда на складе осталось 1410 деталей (что равно ПУ). Размер заказа рассчитывается по формуле (4.3):

РЗ=2891-1410+564=2045 (детали)

Этот заказ придет через 2 дня (на 7,25 день), когда на складе останется деталей в количестве 846 шт. (ТЗ-ОП=1410-564=846).

2. На 7,25 день пришел заказ в размере РЗ=2045 шт. Т.о. система не вышла из состояния равновесия и достигла уровня МЖЗ=2891 деталям (846+2045=2891).

Аналогичным образом происходит дальнейшее движение системы без сбоев в поставках.

Проблема оптимального размера складских остатков должна беспокоить не только

службу логистики, но и финансового директора.

Избыток запасов – это отвлеченные

из оборота средства и расходы на содержание больших складских площадей, а

недостаток – риск потери покупателей и снижения выручки. Как финансовому

директору оптимизировать инвестиции в складские запасы.

Ни для кого не новость, что от эффективного управления поставками и запасами

во многом зависит финансовое благополучие компании. «Объем запасов в нашей

компании составляет около 70 млн рублей, или более двух тысяч наименований. При

этом затраты на поддержание товарных запасов составляют до 30% от их стоимости.

Поэтому особое внимание мы уделяем организации управления запасами, в том

числе расчету оптимального размера заказа и формированию эффективного

ассортиментного портфеля», – рассказывает Инга Родионова, финансовый директор

группы компаний MOND. Отсутствие продуманного контроля за поставками и

складскими остатками неизбежно сказывается на финансовых результатах

деятельности компании.

«В 2005 году в нашей компании по некоторым категориям товаров в результате

некорректного планирования закупок был обнаружен перезапас. По другим,

наоборот, – недостаток, что не позволяло реализовать план продаж в полном

объеме. Выявить это удалось путем сравнения фактических товарных запасов в

разрезе категорий с планами продаж на соответст-вующий период. На это в

большинстве случаев влияла ситуация в стране производителя.

В Китае, где у компании расположено большинство фабрик, возникли проблемы с

рабочей силой и электроэнергией, поэтому поставщики удлинили цикл производства,

а иногда даже стали срывать поставки. По этой причине наши менеджеры нередко

заказывали больше и чаще, чем было необходимо, либо, наоборот, делали заявку

достаточно поздно, что приводило в том числе к отсутствию товара на складе», –

вспоминает Елена Агеева, финансовый директор компании Golder Electronics.

Однако на практике попытки исправить положение дел нередко сводятся к

определению норматива по такому показателю, какоборачиваемость запасов (отношение выручки

к среднему объему товарных запасов).

Другими словами, изучив статистику продаж и запасов, финансовое подразделение

на следующий период устанавливает норматив по оборачиваемости товарных остатков

для коммерческих подразделений. Но такое решение имеет существенные недостатки,

а именно: в расчет принимается только товар, который лежит на складе. При

установлении норматива оборачиваемости не учитываются товары и деньги в пути, а

также дебиторская задолженность. Уменьшая товарные остатки, компания

воздействует лишь на малую часть от общего объема средств, инвестированных в

содержание запасов;

установив жесткий норматив оборачиваемости запасов для коммерческих

подразделений, финансовая служба заставляет их действовать по одному из

следующих сценариев. Чтобы уменьшить товарный запас и выполнить норматив,

во-первых, можно сократить объем закупаемых партий, во-вторых, количество

поставок.

Если снизить объем закупок, то увеличатся расходы на доставку, так как товары

будут поставляться намного чаще. А более редкие поставки приведут к сокращению

страхового запаса. В результате уровень обеспеченности спроса снизится, чаще

будут возникать ситуации, когда востребованного клиентами товара на складе нет.

Чтобы раз и навсегда решить проблему управления запасами и оптимизировать

инвестиции в товары на складе, необходим комплексный подход к решению проблемы.

Матрица QRS-и ABC-анализа

Запасы запасам рознь

Прежде чем начинать оптимизацию товарных запасов, необходимо отделить основной

товарный запас от вынужденных и временных запасов. Например, по учетной системе

на складе хранится 100 товаров поставщика X на сумму 100 тыс. рублей, объем

продаж поставщика – 200 тыс. рублей. Используя эти данные, устанавливаем

оборачиваемость запасов – два раза. Однако если в эти 100 тыс. руб. попадает

бракованный и неликвидный товар на сумму 20 тыс. и 30 тыс. рублей

соответст-венно, то реальнаяоборачиваемость товара будет как минимум в

два раза больше.

Чтобы верно рассчитать оборачиваемость товара, надо сначала разобраться, какую

структуру имеет товарный запас. Условно все запасы можно поделить на три

основные группы.

Основной запас служит для обеспечения продаж в соответствии с планом. Состоит

из двух основных частей:

* рабочий запас – товарный запас на выполнение плана. Его размер зависит от

того, какими партиями поступает товар от поставщика;

* страховой запас создается для того, чтобы компенсировать неопределенности,

связанные с возможным увеличением фактических продаж сверх плана или с

задержками поставок.

Временный товарный запас создается на конкретный срок и состоит из трех

основных типов:

* сезонный запас. В период сезонного роста потребления на рынке у поставщиков

наблюдаются перебои с наличием товара. Чтобы избежать отсутствия товара на

складе, нужно создать избыточный запас по наиболее критичным товарам и в

течение сезона его реализовать;

* маркетинговый запас. В период проведения маркетинговых акций по товару есть

необходимость обеспечить его наличие в избыточном количестве. В процессе акции

эти запасы реализуются;

* конъюнктурный запас. Поставщики нередко закрывают производство на

профилактику, повышают цены и т. п. Можно получить значительную прибыль, если

иметь товар в наличии по старым ценам в тот момент, когда он уже закончится у

конкурентов.

Вынужденный запас возникает вне зависимости от желания компании и ее

сотрудников. К нему относятся неликвидные товары (товары нормального качества,

но в объеме, который трудно относительно быстро реализовать), бракованные

товары.

Очевидно, что необходимый уровень продаж обеспечивает только основной запас.

Поэтому учет товаров в информационной системе должен быть построен так, чтобы

можно было выделить основной запас. Кроме того, система должна отражать

количество неликвидного и бракованного товара, а также денежные средства,

затраченные на их покупку. Чтобы сократить количество таких товаров в структуре

запасов, нужно организовать регулярную работу по распродаже неликвидов и брака.

Она должна проводиться ежемесячно, а не от случая к случаю. В этом процессе

необходимо задействовать не только отдел закупок, но и отдел продаж.

Структура товарного запаса

Где деньги

Итак, разобравшись со всеми возможными видами запасов, нужно четко определить,

как их финансирует компания. Другими словами, нужно понять, сколько собственных

и заемных (например, банковские кредиты) средств (Инвестиционный ресурс, ИР)

вкладывает компания в содержание запасов.

В теории все просто, формула инвестиционного ресурса следующая:

ИР= ТП + ТЗ + ДЗ + ДП – КЗ,

где ТП – товары в пути. Компания оплатила поставщику отгрузку товаров, но они

еще не оприходованы на складе, а следовательно, не числятся в товарном запасе;

ТЗ – товарный запас. Товар, оприходованный на склад, но не отгруженный

клиентам;

ДЗ – дебиторская задолженность клиентов. Товар, отгруженный клиентам, но не

оплаченный ими;

ДП – деньги в пути.

Деньги, которые клиент оплатил за товар, но компания не оплатила их

поставщику; КЗ – кредиторская задолженность.

Деньги, которые поставщик предоставляет в виде товарного кредита на содержание

товарного ресурса. В идеале каждая компания стремится к тому, чтобы ИР = 0. Это

позволит переложить содержание товарного ресурса на поставщика. Например,

розничные сети на содержание своего товарного ресурса тратят значительно меньше

средств, чем составляет кредиторская задолженность, привлеченная от поставщика.

Соответственно у них высвобождаются средства на развитие собственной сети.

Заметим, что все участвующие в расчете инвестиционного ресурса показатели

финансовый директор должен взять под жесткий ежедневный контроль. Это позволит

определить, где сосредоточены средст-ва компании, и разработать необходимые

меры по высвобождению собственных средств.

А для оценки их эффективности можно пользоваться показателем отношения выручки

к сумме инвестиционного ресурса. Понятно, что чем он выше, тем более эффективно

распоряжается своими деньгами компания.

В идеале каждая компания должна стремиться к тому, чтобы инвестиционный ресурс

был равен нулю.

Анализ запасов

Для выявления внутренних резервов компании стоит воспользоваться QRS-анализом.

Суть его состоит в том, чтобы разделить товары и их поставщиков на три группы,

руководствуясь объемами необходимых инвестиций. Для деления на группы можно

использовать критерий значимости, который рассчитывается по следующей формуле:

Критерий значимости (Кз) = (Инвес-тиционный ресурс/Объем продаж) 100%.

Кз < – 10%. Группа Q. Сюда относятся товары и их поставщики, которые

вкладывают в оборот заказчика более 10% от своего месячного объема продаж.

Отсрочка на погашение товарного кредита такова, что приобретенный товар

компания успевает продать и направить вырученные средства на финансирование

других закупок.

– 10% < Кз < +10%. Группа R. Кредитных средств этих поставщиков, как правило, достаточно, чтобы обеспечить содержание товарного ресурса по поставляемым ими товарам, но не более. Кз > +10%. Группа S. Для покупки товаров у этой категории поставщиков

необходимо вкладывать собственные средства.

Сам по себе QRS-анализ не дает полной картины происходящего. А другими

словами, не позволяет отследить, насколько заинтересована компания в покупке

того или иного товара. Чтобы исправить это упущение, можно провести АВС-анализ,

поделив все товары на три категории руководствуясь показателем прибыли.

Например, в А будут отнесены все товары, приносящие 50% от общей суммы прибыли

по всем клиентам, В – 30% прибыли, и С – 20% прибыли соответственно. «При

планировании продаж товарная номенклатура нашей компании (более 600

наименований) делится на три группы с помощью АВС-анализа, – рассказывает Елена

Агеева. – К группе А мы относим товары, которые приносят наибольший доход и

обеспечивают содержание большинства запасов. По этим товарам максимально точно

определяются объем и момент заказа, так как необходимо обеспечить их постоянное

наличие на складе. Товары группы В занимают среднее положение в формировании

запасов. Товары группы С – самая многочисленная группа товаров, однако в общем

объеме продаж их доля невелика.

ЭКСПЕРТНАЯ ОЦЕНКА РАЗМЕРА СТРАХОВОГО ЗАПАСА

В нашей компании товары этих трех групп, согласно статистическим данным,

распределяются следующим образом:

* 10% ассортиментных позиций обеспечивают 75% от стоимости запасов (группа А);

* 25% ассортиментных позиций приходится на 20% от стоимости запасов (группа

В);

* 65% ассортимента содержит 5% от стоимости запасов (группа С).

Анализ проводит департамент маркетинга.

Совместив результаты QRS- и ABC-анализа (см. рис. 1 ) и выделив девять групп

товаров, можно определить стратегию работы с поставщиками, а также стратегию

продаж. Товары и поставщики, которые попадут в группу AQ, – наиболее

рентабельные и не требуют финансирования для собственного содержания. С

поставщиками таких товаров надо строить долгосрочные партнерские отношения,

следить за сроками погашения кредиторской задолженности перед ними и т. д. А

товары группы CS наименее доходные и в то же время требуют дополнительных

средств на содержание товарного запаса, поэтому, если есть возможность, их

лучше выводить из ассортимента.

КЛЮЧЕВЫЕ ЛИМИТЫ ЗАПАСОВ

Оптимальный запас

Когда компания определила, в какой товар она будет вкладывать средства и с

какими поставщиками будет работать, необходимо спланировать объем запасов по

каждому виду товара. Для этого по фактическим данным (объем продаж, срок

реагирования и т. д. ) нужно рассчитать средний запас по каждому виду товара.

Сложив данные по товарам конкретного поставщика, мы получим средний товарный

запас по поставщику. Средний товарный запас (ТЗ) на складе состоит из

страхового (СТЗ) и среднего рабочего запаса (РТЗ) (см. рис. 2 на стр. 33). При

этом последний зависит от того, сколько раз компания закупает товары за период,

и объема продаж:

Для оценки страхового запаса есть два подхода.

Первый основан на экспертных суждениях о вероятном увеличении продаж и

задержке товара (см. рис. 3). Для расчета используется следующая формула:

СТЗ = ПДср СРср (% ПД + % СР),

где ПДср – средний объем продаж в день, шт. ; СРср – средний срок реагирования

(период между моментом возникновения потребности в товаре и его поставки на

склад), дни; % ПД – процент вероятного увеличения продаж (насколько могут

увеличиться продажи в день по отношению к средним продажам), проценты; % СР –

процент вероятной задержки поставки (на сколько дней может задержаться поставка

по отношению к среднему сроку реакции), проценты.

Второй подход к расчету страхового запаса опирается на накопленную статистику

колебаний продаж и нарушений сроков поставки.

Вычисляется на основе заданной вероятности с использованием статистических

таблиц функции Лапласа. Например, если необходимо с вероятностью 95% иметь

товар на складе, то этому значению будет соответствовать значение коэффициента

1,64.

Однако, несмотря на то что второй подход способен дать более точные

результаты, он редко применяется на практике. Дело в том, что у компаний

нередко отсутст-вует статистика о задержках поставок.

После того как размер страхового запаса определен, нужно сравнить полученные

результаты с фактическими складскими остатками, превышающими плановую

потребность, и ликвидировать существующие излишки.

Жесткий контроль

Мы начали статью с того, что использовать показатель оборачиваемости товаров в

качестве норматива неоправданно.

Правильный вариант, если контроль за состоянием запасов осуществляется на

ежедневной основе по отклонениям от следующих нормативов:

* максимальный товарный запас (МаксТЗ), который рассчитывается как сумма

страхового запаса и среднего объема поставки;

* точка заказа/перезаказа (ТЗП) – количество товара на складе, при достижении

которого необходимо делать новый заказ поставщику (сумма страхового товарного

запаса и количества товаров, которые будут проданы за то время, которое

необходимо для доставки следующей партии от поставщика);

* точка «последнего желания» (ТПЖ) – количество товаров, которые будут

проданы за то время, которое необходимо для доставки следующей партии от

поставщика и к приходу следующей поставки компания останется без товара.

Установив нормативы и оперативно контролируя их, компания сможет максимально

эффективно управлять своими инвестициями в товарные запасы. Но, при этом не

стоит забывать, что мало разработать необходимую методологию, важно

заинтересовать в результатах сотрудников компании.

При этом для каждого отдела должны использоваться различные схемы

вознаграждения, например:

* отдел продаж ориентирован на стопроцентное выполнение плана продаж;

* отдел закупок – на соблюдение нормативов по товарному запасу;

* транспортный отдел – на выполнение установленных сроков по доставке товара.