Определение марки кирпича

Марку кирпича определяют по пределу

прочности при сжатии и изгибе подготовленных

и испытанных на гидравлическом прессе

образцов.

По прочности кирпич подразделяют на

марки: 300; 250; 200; 150; 125; 100 и 75.

Для

определения предела

прочности при сжатии

отобранные для испытания кирпичи

распиливают дисковой пилой на распиловочном

станке по ширине на две равные части.

Обе половинки постелями накладывают

одна на другую так, чтобы поверхности

распила были направлены в противоположные

стороны, и склеивают цементным тестом

из портландцемента марки не выше М400,

при этом толщина слоя цементного теста

не должна превышать 5 мм. Кроме того,

цементным тестом слоем 3 мм выравнивают

(подливают) обе внешние поверхности,

параллельные соединительному шву.

Для склейки и подливки двух половинок

кирпича на гладкую, горизонтально

установленную плоскость (выверенной

по уровню металлической плиты) кладут

стекло, покрытое смоченной бумагой, и

по бумаге расстилают цементное тесто

слоем 3 мм. Затем одну половинку кирпича

укладывают на цементное тесто и слегка

прижимают, после чего верхнюю поверхность

половинки кирпича покрывают тем же

цементным тестом и на него укладывают

вторую половинку кирпича, слегка

прижимая. Верхнюю поверхность второй

половинки также покрывают цементным

тестом и прижимают стеклом со смоченной

бумагой. Излишки цементного теста

срезают, и края слоев выравнивают ножом.

Изготовленный таким образом образец

должен быть близок по форме к кубу (рис.

3).

Рис.

3. Куб из кирпича для испытания на сжатие

При определении предела прочности при

сжатии образец устанавливают на нижнюю

опору гидравлического пресса так, чтобы

геометрически его центр совпадал с

центром опоры. Затем верхнюю опору

опускают на образец и насосом пресса

равномерно передают давление на образец,

доводя его до разрушения. Значение

разрушающего усилия фиксируют по

показанию контрольной стрелки

силоизмерителя пресса.

П редел

редел

прочности при сжатииМПа

(кгс/см2)

Rсж

= P/S,

где

P

– разрушающая нагрузка, Н (кгс); S

– площадь, м2

(см2).

Среднее значение предела прочности при

сжатии вычисляют как среднее арифметическое

из результатов испытаний образцов.

Кроме того, записывают минимальный

результат испытаний.

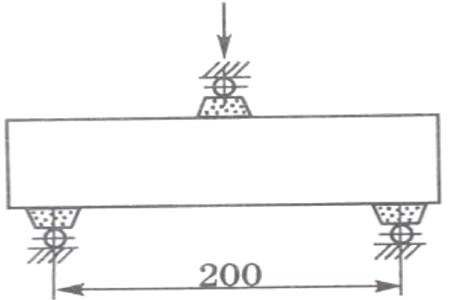

Предел

прочности при изгибе

определяют путем испытания на

гидравлическом прессе целого кирпича,

уложенного плашмя на две опоры,

расположенные на расстоянии 200 мм одна

от другой (рис. 4). Опоры должны иметь

закругления радиусом 10-15 мм. Нагрузку

передают на середину кирпича через

опору с таким же закруглением. В целях

более плотного и правильного прилегания

образца к опорам на кирпиче по уровню

укладывают из цементного теста три

полоски шириной 20-30 мм: две полоски в

местах опирания на нижние опоры, одну

– под опору, передающую нагрузку. Если

в кирпиче имеются трещины, то полоски

располагаются так, чтобы самые значительные

трещины при испытании оказались на

нижней поверхности образца. Подготовленные

образцы выдерживают в лаборатории в

течение 3-4 суток Для затвердевания

цементного теста. Перед испытанием

измеряют размеры поперечного сечения

кирпича по середине пролета (между

опорами) с точностью до 1 мм. Испытания

кирпича проводят на 5-тонном гидравлическом

прессе. Нагрузка на образец должна

возрастать непрерывно со скоростью,

обеспечивающей его разрушение через

20-60 с. после начала испытания.

Рис.

4. Схема испытания кирпича на изгиб

Предел

прочности при изгибе Rизг,

МПа (кгс/см2)

вычисляют по формуле:

Rизг

= 3Pl/(2bh2),

где

P

– разрушающая нагрузка, Н (кгс);

l

– расстояние между опорами, м (см);

b

– ширина кирпича м (см);

h

– высота

(толщина) кирпича по середине пролета,

м (см).

За

окончательный результат принимают

среднее арифметическое из результатов

испытаний кирпичей всех бригад. Кроме

того, записывают минимальный результат

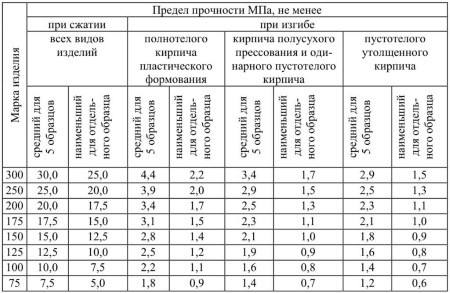

испытаний. Полученные результаты

сравнивают с данными существующих

ГОСТов. По среднему и минимальному

значениям прочности отдельных образцов

определяют марку кирпича.

Соседние файлы в папке Лабораторные работы

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Главная / Станок для кирпича / Определение Марки Кирпича По Прочности

Прочность кирпича – это свойство материала сопротивляться разрушению и деформациям под действием напряжений, возникающих от внешних нагрузок или других факторов (неравномерная усадка, нагревание и т.п.). Прочность материала обусловлена силами взаимодействия его структурных частиц (атомов, молекул). Количественно оценивается пределом прочности, т.е. предел прочности (временное сопротивление) – это напряжение, соответствующее наибольшей (разрушающей) нагрузке в момент разрушения материала к единице площади. Напряжение – это равнодействующая внутренних сил, приходящаяся на 1 см2 поперечного сечения материала. Разрушение – это ослабление между частицами при нарушении сплошности структуры. Различают хрупкое, т.е. мгновенное (без деформации) и пластическое (с деформацией) разрушение материала.

Оборудование для производства кирпича и плитки предполагает обязательное испытание тестовых образцов на пределы прочности, перед запуском линии на полную мощность. Далее мы подробней рассмотрим методы и подходы в определении прочности материалов.

Кирпич является стеновым материалом, поэтому при эксплуатации он испытывает сжимающие и изгибающие нагрузки. Для определения марки кирпича по прочности как на сжатие, так и при изгибе определяют на целом кирпиче, используя прессовое оборудование (рис. 1).

Для этого в местах опирания и приложения нагрузки поверхность выравнивают цементным или гипсовым раствором с песком состава 1:1 с В/Ц=0,4-0,42 или применяют прокладки из технического войлока, резинотканых пластин.

Предел прочности при изгибе RИЗГ, МПа, образца вычисляют по формуле

RИЗГ=3Fl/2αb2

где F – разрушающая нагрузка, Н (кгс); l – расстояние между осями опор, мм (см); α – ширина образца, мм (см); b – высота образца по середине пролета, мм (см).

Рис. 1. Схема испытаний кирпича на изгиб

Определение марки кирпича по прочности на сжатие

Предел прочности при сжатии определяют на образцах, состоящих из двух целых кирпичей или из двух его половинок. По ГОСТу допускается определять марку кирпича по прочности на сжатие при испытаниях на половинках кирпича, после его тестирования на изгиб. Для определения предела прочности при сжатии кирпича пластического формования из двух кирпичей или двух половинок изготавливают образцы в виде куба.

Для этого приготавливают цементно-песчаный раствор состава 1:1 с В/Ц=0,4-0,42. Кирпич погружают в воду на 1 мин. На горизонтальную пластину укладывают лист бумаги, слой раствора толщиной 3-5 мм и первый кирпич или его половинку, затем слой раствора и вторую часть образца. При этом поверхности излома при использовании половинок кирпича должны быть направлены в противоположные стороны.

Верхнюю поверхность второго кирпича или половинки выравнивают цементным раствором толщиной 3-5 мм, укладывают лист бумаги и прижимают стеклом.

Перед испытанием на марку прочности керамического кирпича, образец выдерживают в течение 3 суток в помещении при температуре (20±5) °С и относительной влажности воздуха 60-80 % для набора прочности цементно-песчаного раствора.

Определяя предел прочности при сжатии, можно для выравнивания поверхностей сухих образцов применять прокладки из технического войлока, резинотканых пластин, картона.

Образцы, выполненные по технологии Полусухое прессование керамического кирпича, испытывают насухо, не выравнивая их поверхности. Предел прочности при сжатии RСЖ, МПа, определяют по формуле

RСЖ=F/A

где F – разрушающая нагрузка, Н (кгс); А – площадь поперечного сечения образца как среднее арифметическое значение площадей верхней и нижней его поверхности, мм2 (см2). При вычислении предела прочности при сжатии образцов утолщенных кирпичей результаты вычислений умножают на коэффициент 1,2.

По значениям пределов прочности при сжатии и изгибе определяют марку кирпича по таблице на рис. 2.

Рис. 2. Марка прочности кирпича глиняного обыкновенного

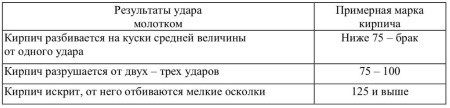

Упрощенный способ определения марки кирпича по прочности

Молоток массой 1 кг берут за нижнюю часть рукояти, локоть прижимают к туловищу у пояса, ударником молотка касаясь плеча. Удар наносят по наибольшей грани кирпича. В зависимости от степени разрушения кирпича по таблице на рис. 3 определяют его марку.

В условное обозначение стеновых керамических материалов (кирпичи, камни), кроме показателя марки по прочности, входит значение морозостойкости в количествах циклов замораживания и оттаивания и буквенные обозначения: К – керамический, Р – рядовой, Л – лицевой, П – пустотелый, О – одинарный, У – утолщенный (для кирпича), У – укрупненный (для камня), Пр – профильный. В конце обозначения указывается СТБ.

Например:

- кирпич керамический рядовой пустотелый одинарный марки по прочности 150, по морозостойкости F15 будет иметь буквенное обозначение – кирпич КРПО-150/15/СТБ1160-99;

- камень керамический рядовой укрупненный марки по прочности 150, по морозостойкости F15, будет иметь буквенное обозначение – камень КРУ 150/15/СТБ1160-99.

Рис. 3. Определение ориентировочной марки кирпича

Предел прочности кирпича

Предел прочности кирпича определяют нагружением до разрушения испытываемых образцов материала с помощью гидравлических прессов или разрывных машин (рис.4). Испытание проводят на образцах (кубах, цилиндрах, призмах, балочках), форма и размеры которых указаны в стандартах на соответствующий материал.

Рис. 4. Пресс для испытания кирпича на прочность

Кирпичи в конструкциях подвергаются сжатию, растяжению, кручению, срезу, изгибу. В целом, некоторые строительные материалы хорошо сопротивляются сжатию и значительно хуже – растяжению и изгибу. Например, природные каменные материалы, бетон и др. Поэтому такие материалы используются в конструкциях, работающих преимущественно на сжатие. Металлы и дерево имеют высокую прочность, как на растяжение, так и на сжатие и изгиб. Поэтому их применяют в конструкциях, работающих на изгиб, сжатие и растяжение.

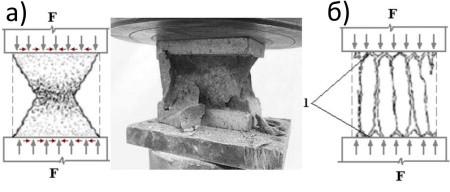

Вместе с тем разрушение кирпича, в физическом понимании, состоит в отделении частичек материала друг от друга. И особенностью поведения под нагрузкой, например, каменных (хрупких) материалов является то, что при сжатии они тоже разрушаются от растягивающих напряжений, возникающих в направлениях, перпендикулярных действию сжимающей нагрузки, т.е. вследствие разрыва материала в поперечном направлении. Разрушение их обусловлено развитием микротрещин отрыва, направленных параллельно действующему усилию. Сначала по всему объёму возникают микроскопические трещины отрыва. С ростом нагрузки микротрещины отрыва соединяются, образуя видимые трещины, направленные параллельно или с небольшим наклоном к направлению действия сжимающих сил. Затем трещины раскрываются, что сопровождается кажущимся увеличением объёма, и наступает полное разрушение.

Наклон трещин разрыва обусловлен силами трения, которые развиваются на контактных поверхностях – между плитами пресса и гранями образцов (кубов, призм). Поэтому после разрушения образцы (кубы) приобретают форму усечённых пирамид, сложенных вершинами. Если при осевом сжатии образца устранить влияние сил трения смазкой контактных поверхностей, трещины разрыва становятся вертикальными, параллельными действию сжимающей силы, а временное сопротивление уменьшается примерно вдвое (рис. 5). Однако согласно стандартам, образцы материалов при определении прочности на сжатие испытывают без смазки контактных поверхностей.

Рис. 5. Схема деформирования образцов бетона при сжатии: а – при наличии трения по опорным плоскостям; б – при отсутствии трения

Предел прочности при сжатии или растяжении вычисляют делением максимальной нагрузки при разрушении образца (F) на площадь первоначального поперечного сечения (A):

Rсж=F/A, МПа

Предел прочности при изгибе определяют на образцах призмах, расположенных на двух опорах. Сила (F) прикладывается, как правило, в середине образца.

Rизг=3Fl/2bh2, МПа

где l – расстояние между опорами, см; b – ширина образца, см; h – высота, см.

Нагрузка выражается в меганьютанах (МН), площадь – в квадратных метрах (м2). Поэтому предел прочности, как и напряжение, в Международной системе единиц (СИ) измеряется МН/м2 или в МПа. В некоторых нормативных документах сохраняется размерность показателя предела прочности в технической системе единиц – кгс/см2.

На величину прочности испытываемых кирпичей оказывают влияние размеры и форма образцов, характер обработки их поверхности, скорость нарастания нагрузки и другие факторы. Поэтому при испытании кирпича необходимо строго придерживаться указаний стандарта.

Согласно статистической теории прочность образцов лимитирована дефектами, содержащимися в их объёме. С увеличением объёма образца повышается вероятность существования в нем крупного дефекта. Поэтому средняя прочность образцов одного и того же материала возрастает с уменьшением их размеров. Такая зависимость получила название масштабного фактора. Чтобы исключить влияние масштабного фактора при установлении прочности материалов, надо либо строго придерживаться стандартных размеров образцов, либо пользоваться масштабными коэффициентами, равными отношению прочности образцов произвольных размеров к прочности стандартных образцов.

Различают теоретическую (прочность с идеальной структурой) и реальную (техническую) прочность кирпича. Теоретической прочности соответствует напряжение, возникающее в кирпиче, равное силе межатомного притяжения. Считается, что значения прочности материалов, полученных экспериментально, на несколько порядков меньше значений теоретической прочности. Это обусловлено дефектами структуры существующих материалов, из-за чего нагрузка при испытаниях распределяется неравномерно по сечению образца.

Предел прочности при сжатии кирпича колеблется в довольно широких пределах. Например, у керамического кирпича от 7,5 до 30 МПа, у бетона – до 115 МПа и более (рис. 6).

Рис. 6. Прочность и модуль упругости некоторых строительных материалов

По прочности строительные материалы обычно подразделяют на марки, классы или сорта. Методы испытания для определения прочности путём разрушения испытываемых образцов называются разрушающими. Однако традиционные методы определения прочности с изготовлением стандартных образцов не всегда соответствуют реальной прочности материала в конструкциях. Более достоверными результаты могли быть при испытании выбуренных кернов из конструкции. Однако это приведёт к ослаблению конструкций.

В строительной практике применяются и неразрушающие способы контроля прочности. Количественная оценка свойств материала такими способами производится по косвенным показателям – скорости распространения ультразвукового импульса (ультразвуковой способ), по частоте собственных колебаний (резонансный), величине пластической деформации (механические) и др.

Из механических методов наиболее распространён так называемый метод НИИ Мосстроя с помощью молотка конструкции К.П. Кашкарова или Н.А. Физделя (рис. 7). Он основан на том, что при ударе молотком по поверхности испытываемого материала одновременно образуется два отпечатка: на материале и на эталонном стержне в молотке. Затем по величине соотношения диаметров отпечатков и предварительно построенному тарировочному графику определяют прочность материала ГОСТ 26690.

Коэффициент конструктивного качества (удельная прочность) оценивается по отношению прочности материала к его средней плотности. Наиболее эффективными являются материалы, имеющие наименьшую плотность и наиболее высокую прочность. Физически коэффициент конструктивного качества выражает собой максимальную высоту столба из данного материала, когда в основании под действием собственной массы возникают разрушающие напряжения.

Рис. 7. Молоток Кашкарова для определения прочности строительного материала

Как определить хороший кирпич или нет?

Сегодня мы расскажем, как можно самостоятельно определить качество кирпича и быть уверенным в хорошей покупке.

Это можно сделать по следующим параметрам:

Внешний вид

Осмотрите изделие на наличие неровностей, отбитостей и трещин, если их будет слишком много, то от покупки лучше отказаться, какой бы привлекательной ни была цена. Ударяя хороший кирпич качественного обжига, вы услышите чистый, звонкий звук, а цвет его будет полностью однородным. Плохой обжиг «подарит» кирпичу бледный оттенок и глухой звук. Если кирпич пережгли, то у него будет слишком плотная структура, довольно темный оттенок и искривленная геометрия.

Обратите внимание, качественный кирпич не имеет в своем теле крупных вкраплений, в нем не должно быть комков извести, камней, остатков древесины и т.п.

Размер изделия и его геометрия

У хорошего кирпича кромки острые и все грани ровные. Размеры кирпича должны соответствовать принятым нормам, одинарный кирпич имеет габариты — 65 х 250 х 120 мм, а полуторный — 88 х 250 х 120 мм. Небольшие отклонения (на одном изделии) от номинальных размеров допустимы, но не должны превышать:

- по ширине ±3 мм, а по длине ±4 мм;

- по толщине лицевого изделия ±2 мм, а рядового — ±3 мм.

Водопоглощение кирпича

Чтобы узнать водопоглощение кирпича, воспользуйтесь проверенным способом специалистов. Прокипятите кирпич не менее 4 часов в кастрюле, затем остудите его в воде до комнатной температуры, вытрите насухо и взвесьте.

Водопоглощение изделия можно рассчитать по формуле:

Водопоглощение кирпича, % = (вес в водонасыщенном состоянии — вес в сухом состоянии)/вес в сухом виде * 100%

Итоговую цифру сравните с принятыми стандартами:

- у лицевого кирпича значение должно быть не менее 6%, но не более 14%;

- у рядового — не менее 6%.

Маркировка

Ответственный производитель в обязательном порядке на одной из сторон кирпича указывает номер партии, в которой он был выпущен. Если цифр нет, то, скорее всего, кирпич изготовили с нарушениями и на производстве без сертификата.

Справка: у хорошего поставщика каждый поддон с кирпичом оснащен специальными ярлыками, где прописана маркировка с отметкой ОТК, датой выпуска, обозначением номера партии и производителя товара.

Степень интенсивности высолов

Проверяется простым способом: хорошенько намочите кирпич в воде и оставьте его сохнуть на солнце, по мере высыхания вы сможете определить уровень солевыделения.

Прочность кирпича

Мы расскажем о двух самых распространенных способах, которые позволяют узнать прочность кирпича.

- С высоты 1,50–1,80 м кирпич роняют таким образом, чтобы он свободно упал постелью на землю. Если он раскололся, то перед вами изделие с маркой ниже 75. Внимание! Ронять кирпич необходимо именно на землю, а не на бетонный или деревянный пол!

- Возьмите слесарный молоток (примерно 1 кг.) и ударьте по постели кирпича. Обратите внимание, как правильно это делается: молоток возьмите за низ рукояти, локоть прижмите к телу, ударник молотка должен касаться плеча.

Если кирпич с одного удара разбился на средние куски — его марка ниже 75, если от двух ударов и на мелкие, его ориентировочная марка 75–100, если у кирпича высекаются искры и от него отбиваются лишь мелкие осколки при скользящем ударе, то это марка от 125 и выше.

На основании всех этих мер вполне можно определить хороший или плохой кирпич перед вами! Желаем вам удачной покупки и приглашаем вас на консультацию к нашим специалистам. Будьте уверены, они подберут вам только проверенный и качественный товар!

Как поверить качество кирпича. Самые простые способы

в Строительные материалы

10.07.2016

11,178 Просмотров

Как проверить качество кирпича, покупая его для возведения дома? В этом деле надо быть максимально внимательным, нередки случаи с несоответствующим или некачественным завозом товара, что в дальнейшем сильно повлияет на прочность и долговечность стен. Всё бы нечего, но ремонт таких стен почти неосуществим.

К сожалению, технические испытания и подробный анализ приобретенного кирпича без должного опыта произвести невозможно, но и верить продавцам на слово тоже не стоит. Чтобы не промахнуться с качеством кирпича важно запомнить главные методы его оценки, без каких-либо приборов, просто на глаз.

Как поверить качество кирпича в «домашних» условиях

Самое бросающееся на глаза это разумеется цвет кирпича. Хороший по качеству кирпич обладает пропитанным красным цветом, на вес твердый, а по виду прочный. Кирпич должен обладать однородной структурой без трещин и пустот.

Если же цвет кирпича не красный, а розовый, рекомендуем насторожиться. Розовый цвет кирпича, скорей всего, говорит о слабом обжиге в печи, а недожженность это не прочность, рыхлость и прочие недостатки.

Раз бывают недожженные кирпичи, то не обойтись и без пережженных. Типичный цвет переженных кирпичей бурый, коричневый или темно-бордовый. Из-за пережигания в кирпиче образуются трещины, которые в свою очередь приводят к дальнейшему разлому.

Поверить качество кирпича по его цвету можно, но желательно подстраховаться методом удара. Кирпич низкой марки при одном ударе молотком ломается на кусочки. Маркировка такого кирпича не должна превышать М75. Если ударов молотком пришлось сделать несколько, марка кирпича более М100.

Кроме ударов, кирпич для строительства можно проверить ранением на бетон или асфальт. Высота, с которой кирпич должен упасть на поверхность равна 1,5 м. Кирпич плохого качества после падения разлетится на большое количество осколков, а высококачественный либо расколется на 2-3 осколка, либо вовсе не разобьется.

Сколько кирпича Вам нужно для строительства дома?

Каждый, кто строит дом из кирпича задаются вопросами: сколько нужно купить кирпича что бы хватило для постройки и не осталось лишнего; сколько в дном кубе кирпича; сколько кирпича помещается в поддон и т.п. Постараемся ответить на эти вопросы.

Что бы узнать, сколько одинарного кирпича в одном кубическом метре необходимо сделать два расчета:

- Необходимо найти объем кирпича. Для этого надо умножить длину*ширину*высоту.

- Поделить один куб на объем кирпича. Получим количество кирпичей в одном кубе.

Аналогичным образом можно рассчитать количество полуторного и двойного кирпича в 1 м3.

Таблица расчета количества кирпича в кладке

В следующей таблице представлен примерный вес одного кирпича, вес кирпича в поддоне и вес куба материал.

Кладочный раствор. Что нужно знать

- Песок. Для раствора используется чистый песок без камней и примесей (с минимальным содержанием глины). Размер фракции должен быть не больше 0,5 мм. В раствор при замешивании добавляется гашеная известь или глина или специальный пластификатор (например, Оптипласт С 409). Можно использовать речной песок в котором, как правило, уже присутствуют частицы ила (глины).

- Пластификатор.

- Цемент. Этот материал лучше покупать у проверенного производителя. Качественный цемент не крошится и не осыпается после застывания.

Пропорции раствора для кирпичной кладки

Если используем трехсотый (М350) цемент:

- 1 часть цемента

- 3 части песка

- 0,2 части пластификатора

Если используем цемент марки М400 или М500:

- 1 часть цемента

- 4 части песка

- 0,3 части пластификатора

В бетономешалку добавляем сначала воду, затем цемент. Все размешиваем до однородного раствор. Затем добавляем песок и пластификатор. Готовый раствор должен быть средним по густоте. Некоторые каменщики для проверки раствора советуют с высоты своего роста отпустить мастерок острием в низ в емкость с раствором. Он должен свободно войти по рукоять.

Если нет бетономешалки, то в емкости надо сначала хорошо перемешать песок с цементом. Затем из смеси формируем конус (горку) с углублением в центре. В это углубление заливаем воду. Некоторое время ждем пока она впитается. Перемешиваем до однородной массы. Затем добавляем глину или известь. Снова перемешиваем. Количество воды определяется опытным путем. Большое количество раствора сразу не готовим, особенно в жаркую погоду. И не забываем о технике безопасности при работе с бетономешалкой и другим строительным инструментом!

Производимый сегодня кирпич классифицируют на несколько типов, те в свою очередь в зависимости от области применения и их тех характеристик делятся на подтипы. При этом любой тип кирпича, используемый сегодня в строительстве имеет определенную марку. Так как же определить марку кирпича по прочности? – для начала разберемся, что она означает. Марка кирпича характеризуется двумя основными составляющими, это:

- Марка кирпича по морозостойкости. Этот параметр определяется количеством циклов заморозки и оттаивания кирпича, перед тем как он начнет терять свои характеристики (например, растрескается и начнет ломаться). Данный параметр обозначается английской буквой “F”, что является первой буквой слова “frost” (в переводе на русский язык – мороз). Согласно общепринятой классификации по морозостойкости она варьируется от F15 до F300. То есть, при марке морозостойкости F15 кирпич может выдержать 15 циклов заморозки-оттаивания без потери своих характеристик, а при F300, 300 циклов. Так определяется марка кирпича по морозостойкости.

- Вторая марка является более определяющей, так как он нее зависит прочность и надежность всего строения, это марка кирпича по прочности. По сути, данный параметр показывает какова прочность кирпича, то есть какую нагрузку, и деформации он может выдержать без потери своей целостности и своих характеристик. Как определяется марка кирпича по прочности? В данном случае показатель прочности оценивают по нескольким параметрам это деформация на изгиб, растяжение и сжатие. Марка кирпича по прочности определяется опытным путем, по результатам проверки определяется какую нагрузку в кг/см2 он может выдержать. Другими словами указанный на кирпиче параметр марки определяет предел прочности, при котором характеристики кирпича и его целостность еще сохраняются. Согласно общепринятой классификации марка кирпича по прочности обозначается английской буквой “М”, измеряется этот параметр в килограммах на сантиметр кубический. Есть 8 стандартов марок кирпича по прочности, они варьируются в пределах от М-50 до М-300, при этом клинкерный кирпич имеет более высокую марку по прочности, которая начинается от М-350 до М-1000.

Вот каких марок выпускается кирпич и камни. Отметим, что именно марка кирпича по прочности в большинстве случаев является определяющей при выборе подходящего материала для строительства того или иного сооружения. Как уже писалось марку кирпича по прочности определяют испытанием на прочность. В этом случае кирпич проверяются пределы прочности на сжатие и изгиб, причем для более высокой точности данных необходимо, чтобы испытания проводились согласно ГОСТу. Чтобы была уверенность в высоком качестве кирпича и точном показателе прочности проверке подвергают каждую партию кирпича производимого на заводе. Разберем более подробно, как устанавливают марку керамического кирпича по прочности.

Как устанавливают марку по прочности

Как определить марку кирпича по прочности методом испытаний? В первую очередь необходимо провести испытания на сжатие. Отметим, что для клинкерного кирпича, а также для рядового и утолщённого дополнительно проводится испытания для выявления придела прочности на изгиб. Определение прочности осуществляется в лаборатории с использованием специального оборудования. Как правило, из одной партии случайно выбирают от 5 до 15 образцов кирпича, какое именно количество образцов должно быть исследовано зависит от материала, из которого изготовлен кирпич, а также от видов испытаний.

Согласно ГОСТу при проведении испытаний необходимо соблюдать ряд требований, это:

- Для того чтобы провести проверку кирпича на предела на изгиб, достаточно использовать только один кирпич, на сжатие необходимо использовать 2-а кирпича, при этом перед испытанием их необходимо уложить один на второй (широкой частью поверхности).

- Исследуемый кирпич должен быть абсолютно сухой, для этого его необходимо предварительно просушить в специальном шкафу и удалить всю влагу.

- Перед укладкой образцов и проверкой поверхности кирпичей, которые будут укладываться на опорную плиту должны быть выровнены. Согласно ГОСТу отклонение отшлифованной поверхности кирпича не должна превышать 0,1 миллиметр на 100 миллиметров длины.

Если эти требования выполнены, то начинают проводить испытания. В процессе образцы укладываются на опорную плиту особого оборудования, оси относительно друг друга у них смещены. Далее прессом нагнетается нагрузка, причем она должна возрастать так, чтобы раскалывание образцов начало происходить не ранее, чем через 1 минуту. Как только кирпич начнет разрушаться специалист фиксируют нагрузку, при которой началось разрушение и присваиваем кирпичу марку соответствующую нагрузке. Теперь вы знаете, как определяется марка кирпича и камня по прочности на сжатие.

А как назначается марка кирпича при проверке на изгибающий момент? В процессе испытания на изгиб используют 2 образца, их размещают на опорах, при этом нагрузку прилагают к центральной части образцов, причем она должна быть распределена по всей ширине образцов. Важно подавать нагрузку так, чтобы кирпич стал ломаться не сразу, а только по прошествии 20-60 сек. после того как будут начаты испытания. Как только начинаются процессы разрушения параметры соответствующей нагрузки записываются лаборантом. Все достаточно просто, самое главное проводить испытания в соответствии с нормативами и требованиями. Если вам интересно как определяется марка керамического кирпича? В принципе технология при испытании керамического кирпича ни чем не отличается от проверки рядового кирпича. Разве что совсем не обязательно чтобы керамический кирпич должен быть сухим. Теперь вы знаете, какие бывают марки кирпича и от чего зависят его характеристики.