Расчет на токарно-винторезную операцию [030]

Оборудование: Токарно-винторезный станок 16к20

Приспособление: Центра 7032-0035 гост 13214-79; хомутик 7107-0047 гост 2578-70; оправка

Режущий

инструмент:

Резец проходной 2103 – 0059 ГОСТ 18880 – 75

Вспомогательный

инструмент:

резцедержатель

Мерительный

инструмент:

ШЦ-1 0.1 125 ГОСТ 166-88

-

Определяем

глубину резания:

-

Определяем

подачу, по табл. 11 стр. 266 [4]

S

= 0, 6 – 1, 2 об/мин

По

паспорту станка принимаем: S

= 0, 6 мм/об.

-

Определяем

скорость резания по формуле:

По

табл. 17 стр. 269 [4] определяем значение

коэффициента и показатели степеней.

=

=

340,

x

= 0,15,

у

= 0,45,

m

= 0,2

Т

– стойкость инструмента (резца) 60 мин.

без переточки.

где:

–коэффициент,

учитывающий физико-механические свойства

обрабатываемого материала.

=

По

табл. 2 стр. 262 [4] определяем значение

коэффициента

и показатели степениnv;

и показатели степениnv;

= 1,0;

= 1,0; =

=

1

По

табл. 5 стр. 263 [4]

определяем коэффициент,

учитывающий влияние состояния поверхности

учитывающий влияние состояния поверхности

заготовки.

=

0,8

По

табл. 6 стр. 263 [4]

определяем коэффициент,

учитывающий

влияние инструментального материала

на скорость резания

= 1

= 1

-

Определяем число оборотов шпинделя.

5.

Определяем действительную скорость.

6.

Определяем силу резания.

По

табл. 22 стр. 273 [4] определяем поправочный

коэффициент и показатели степеней.

=

=

300

X

= 1

y

= 0,75

n

= – 0,15

По

табл. 9 стр. 264 [4]

определяем:

–коэффициент,

–коэффициент,

учитывающий влияние качества

обрабатываемого мате – риала на

силовые зависимости.

Определяем

коэффициенты, учитывающие влияние

геометрических параметров режущей

части инструмента на силы резания.

= 0,89

= 0,89

=

=

1,1

=

=

0,87

=

1,0

=

=

0,8 * 0,89 * 1,1 * 1,0 * 0,87 = 0,68

-

Определяем

мощность резания по формуле:

2,4

2,4

7,5

-

Определяем

основное время операции

Расчет

на вертикально – фрезерную операцию[045].

Оборудование:

Вертикально

– фрезерный станок 6Н12.

Приспособление:

Тиски

пневматические

Режущий

инструмент:

Фреза

концевая 2223 – 0298 ГОСТ 17026 – 71.

Мерительный

инструмент:

ШЦ I-125

ГОСТ 166-89.

1.

Определяем глубина резания

t

= 20 мм.

По

табл. 33 стр. 283 [4] выбираем подачу

= 0,09 – 0,18 об/мин.

= 0,09 – 0,18 об/мин.

Принимаем

= 0,5 об/мин.

= 0,5 об/мин.

2.

Определяем скорость резания:

По

таблице табл. 40 стр. 290 [4] определяем

стойкость фрезы. Т = 80 мин.

По

табл. 39 стр. 287 [4] определяем коэффициенты.

=

=

46,7 m

= 0,33

q

= 0,45 u

= 0,1

x

= 0,5 p

= 0,1

у

= 0,5

По

табл. 1 – 6 стр. 261 – 263 [4] определяем

поправочные коэффициенты.

=

=

6.

=

=

0,8.

=

=

1.

=

=

6 * 0,8 * 1 = 0,48

3.

Определяем число оборотов шпинделя:

nпас

= 160 об/мин

4.

Определяем действительную скорость:

5.

Определяем силу резания:

=

=

12,5,

x

= 0,85,

y

= 0,75,

n

= 1,

q

= 0,73

w

= – 0,13

7.

Определяем крутящий момент.

8.

Определяем эффективную мощность

резания.

9.

Определяем основное время операции.

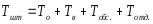

3.7 Расчет технических норм времени. Расчет норм времени на токарно-винторезную операцию [025].

1.

Определяем основное время операции:

То

= 3,05 мин

2.

Определяем вспомогательное время

операции:

,

,

где

tуст

– вспомогательное время на установку

и снятие детали, определяем на стр. 33

[6]; tпер

– вспомогательное время, связанное с

переходом [6]; tизм

– вспомогательное время, затрачиваемое

на измерение обработанных поверхностей

при выключенном станке [6]; tдоп

– вспомогательное время на переключение

скоростей и подач.

3.

Находим оперативное время:

4.

Определяем время на обслуживание станка:

5.

Находим время на отдых:

6.

Находим штучное время:

7.

Определяем подготовительно –

заключительное время на стр. 70 [6]

Тп.з.

= 26 мин

8.

Определяем штучно – калькуляционное

время:

где

n

– партия деталей запускаемых в производство,

шт.

Соседние файлы в папке курсовая docx100

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Техническая норма времени на выполнение токарной операции складывается из подготовительно-заключительного времени на партию деталей и штучного времени на изготовление одной детали.

Подготовительно – заключительным Тпз называется время, затрачиваемое рабочим на ознакомление с чертежом; подготовку рабочего места; наладку станка, инструментов, приспособлений для изготовления партии деталей; снятие инструментов и приспособлений; сдачу работы отделу технического контроля. Подготовительно-заключительное время относится ко всей партии деталей и не зависит от количества деталей в партии.

Штучное время Тшт состоит из основного (технологического) времени, вспомогательного времени, времени технического обслуживания рабочего места, времени организационного обслуживания рабочего места, времени перерывов на отдых и личные надобности Тп.

Основным Тосн называется время, на протяжении которого происходит резание. Оно может быть машинным, если вращение заготовки и подача инструмента осуществляются станком, машинно ручным, если вращение осуществляется станком, а подача инструмента ручная, и ручным.

Вспомогательным Твсп называется время, затрачиваемое на выполнение действий, обеспечивающих выполнение основной работы и повторяющихся при обработке каждой’ заготовки (установка заготовки, снятие детали, управление станком, перестановка инструмента, измерение и т. д.).

Сумма основного и вспомогательного времени образует оперативно время Топ.

Время технического обслуживания рабочего места Тто — это время, затрачиваемое на замену затупившегося инструмента или поворот неперетачиваемой пластины другой гранью, регулировку и очистку станка в процессе работы.

Время организационного обслуживания рабочего места Тоо— время, расходуемое на раскладку и уборку инструмента в начале и конце смены, на смазку и чистку станка. Сумма времени технического и организационного обслуживания рабочего места составляет время обслуживания рабочего места Тобсл.

Оперативное время и его составляющие исчисляются в минутах, а время обслуживания и время перерывов на отдых и личные надобности — в процентах от оперативного времени.

Основное (машинное) время при токарной обработке рассчитывается по формуле

Тосн = L*i/S*n, мин,

где S — подача инструмента, мм/об; n — число оборотов шпинделя в минуту; L — расчетная длина обработки, мм; i — число проходов.

Расчетная длина обработки определяется по формуле

L=l+y, мм,

где l — длина обрабатываемой поверхности в направлении подачи, мм; y — величина врезания и перебега инструмента, мм.

Вспомогательное время подсчитывается по формуле

Твсп — Тву + Твп, мин,

где Тву — вспомогательное время на установку, крепление заготовки и снятие детали, мин; Твп—вспомогательное время, связанное с переходом, мин. Вспомогательное время зависит от способа установки и крепления заготовки, ее массы и выбирается по таблицам справочника по техническому нормированию.

Время на обслуживание рабочего места и время перерывов на отдых и личные надобности (Тобсл+Тп) в зависимости от типа станка

Норма штучного времени определяется по формуле

Тшт = Тосн + Твсп + Тобсп + Тп) МИН.

Норма времени на обработку партии одинаковых заготовок рассчитывается по формуле

Т парт = Т шт • m+Tпз, МИН,

где Тшт — норма штучного времени, мин; Тпэ — норма подготовительно-заключительного времени на партию, мин (см. табл. 39); m -число деталей в партии.

Техническую норму времени на изготовление одной детали определяют по формуле

Tвр = Тшт + Тпз/m, мин

Источник: http://delta-grup.ru/bibliot/4/64.htm

Практическая работа

ВЫБОР ОБОРУДОВАНИЯ, ИНСТРУМЕНТОВ И РЕЖИМОВ

РЕЗАНИЯ.

Цель работы —

научиться рассчитывать скорость резания v при точении, частоту вращения

шпинделя n, глубину

резания t и основное (машинное) время Тм.

Теоретическая часть

Основные понятия и

элементы режима резания

Для осуществления

процесса резания рабочим органам токарного станка необходимо сообщить два

движения: главное движение резания и движение подачи.

Главное движение резания

Dr — это прямолинейное поступа![]() тельное или вращательное движение заготовки или

тельное или вращательное движение заготовки или

режущего инструмента, происходящее с наибольшей скоростью в процессе резания.

Скорость главного

движения резания — это скорость рассматриваемой точки

режущей кромки инструмента или заготовки относительно поверхности резания в

единицу времени.

Скорость резания, м/с,

определяется по формуле:

v=πDn/1000

где D — наибольший диаметр обрабатываемой

заготовки (инструмента), мм; n—

частота вращения заготовки (инструмента), об/мин.

При абразивной обработке (шлифовании)

скорость резания, м/с, и определяется по формуле

v=πDш.к.

n/1000*60̕

где Dш.k— диаметр шлифовального круга, мм;

n

— частота вращения круга, об/мин.

Движение подачи

Ds — это прямолинейное поступательное или вращательное движение режущего инструмента

или заготовки, скорость которого меньше скорости главного движения резания и

которое предназначено для того. чтобы распространить отделение слоя материала

на всю обрабатываемую поверхность

Скорость подачи, м/мин,

при абразивной обработке (круглом шлифовании) определяется по формуле![]()

v=πDзаг.

n/1000

где Dзаг — диаметр заготовки, мм; n

— частота вращения заготовки, об/мин.

В случае если известна

скорость резания v, можно определить

частоту вращения заготовки:

n=1000v/πD

При

токарной обработке заготовки (рис. ПР6.1, а) скорость резания в точках А и В

режущей кромки будет величиной переменной. При продольном точении заготовки

скорость резания посто![]() янная (если диаметр заготовки вдоль всей ее длины

янная (если диаметр заготовки вдоль всей ее длины

одинаковый). Максимальная скорость резания в точке В. При подрезке торца

заготовки, когда резец перемещается от периферии к центру заготовки, скорость

резания при постоянной частоте вращения переменная и имеет наибольшее значение

у периферии, а в центре она равна нулю (рис. ПЗ. 6.1, б). Скорость резания переменная

и при отрезке заготовки. В расчетах учитывается максимальная ско![]() рость резания.

рость резания.

Рис

ПР6.1. Элементы резания при токарной обработке (а) и эпюра изменения скорости

резания при поперечном точении (б).

D и d

— диаметры заготовки соответственно до и после обработки; а — толщина

срезаемого слоя: b — ширина срезаемого слоя; Dr —

главное движение резания; f — площадь поперечного сечения срезаемого слоя; t — глубина резаная; So—

подача на оборот заготовки; φ —главный угол в плане; φ’— вспомогательный угол в

плане; Ds — направление движения подачи; vmin и vmax— минимальная и максимальная скорости резания

Скорость движения подачи

— это скорость рассматриваемой точки режущей кромки в движении подачи.

Подача

S — это отношение расстояния, пройденного рассма![]() триваемой точкой режущей кромки

триваемой точкой режущей кромки

или заготовки вдоль траектории этой точки в движении подачи, к соответствующему

числу ![]() циклов

циклов

или определенных долей цикла другого движения во вре![]() мя резания.

мя резания.

Под циклом движенияпонимают

полный оборот, ход или двойной ход режущего инструмента (или заготовки), а

доля цикла представляет собой часть оборота, соответствующую угловому ![]() шагу зубьев

шагу зубьев

режущего инструмента.

![]()

![]()

![]()

![]() При

При

токарной обработке различают продольную подачуSпр,

при которой резец перемещается параллельно заготовки; поперечную подачуSпоп,

при которой резец перемещается в направлении, перпендикулярном оси заготовки, и

наклонную подачу Sн,

при которой резец перемещается под углом к оси заготовки (при точении

конической поверхности).

Подача So,

мм/об, — это перемещение резца относительно обработанной поверхности за время

одного оборота заготовки. При этом режущая кромка инструмента перемещается из

положения 1 в положение П (см. рис. ПРЗ.1, а).

Минутная

подача мм/мин, — это относительное перемещение инструмента (или заготовки) за

одну минуту.

Между подачами So и .SM

существует следующая зависимость:

Sm=So*n

Совокупность значений

скорости резания, подачи или скорости движения подачи и глубины резания

представляет собой ре![]() жим резания (ГОСТ 25762—83).

жим резания (ГОСТ 25762—83).

Глубина резания t, мм, —

это размер срезаемого слоя с поверхности заготовки за один проход инструмента,

измеренный в на![]() правлении, перпендикулярном обработанной

правлении, перпендикулярном обработанной

поверхности (см. рис. ПРЗ.1, а).

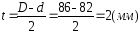

При наружном продольном точении

t=D–d/2

где D — диаметр

обрабатываемой поверхности, мм; d — диаметр обработанной поверхности, мм.

Параметрами поперечного

сечения срезаемого слоя являются его толщина а и ширина b.

Толщина срезаемого слоя

а, мм, — это расстояние между двумя последовательными положениями поверхности

резания, измеренное в направлении, перпендикулярном главной режущей кромке, за

время одного оборота заготовки.

Толщина срезаемого слоя

при γ = 0 определяется из прямоугольного треугольника AСD по формуле

а = Sosinφ,

где So — подача на оборот, мм/об; φ —

главный угол в плане.

Ширина срезаемого слоя b,

мм, соответствует длине контакта режущей кромки с поверхностью резания.

При λ

= 0 ширина срезаемого слоя определяется из прямоугольного треугольника АЕВ по

формуле:

b=

t/sin φ

где t – глубина резания, мм.

При постоянных значениях

подачи So и глубины резания t с увеличением главного угла в плане φ

толщина срезаемого слоя а увеличивается, а ширина срезаемого слоя b

уменьшается.

Подача поперечного

сечения f, мм2, срезаемого слоя при свободном резании определяется

по формуле

f= ab = Sot,

где а — толщина

срезаемого слоя, мм;b — ширина

срезаемого слоя, мм; So — подача на оборот, мм/об; t — глубина резания, мм.

При несвободном резании

на обработанной поверхности остаются гребешки, размеры которых зависят от подачи,

радиуса закругления при вершине резца, главного и вспомогательного углов в

плане.

Площадь действительного

сечения fo, мм2, срезаемого слоя определяют по формуле

fo=ab=Sot,![]()

где a — толщина срезаемого слоя; b – площадь остаточного гребешка, мм; So — подача на оборот, мм/об; t–

глубина резания, мм.

Машинное время

Машинное (основное) время

Тм — это период времени, в течение которого оборудование (машина, станок,

агрегат, аппарат) без непосредственного участия рабочего осуществляет изменение

размеров, формы или состояния обрабатываемого предмета труда (например, время

точения валика на токарном станке при включенной механической подаче).

Машинное

время зависит от видов применяемого оборудования и инструмента, характера

технологического процесса, особенностей сырья, полуфабриката или заготовки,

степени механизации и автоматизации труда и др. Расчет нормы машинного времени

производится посредством определения оптимального режима работы оборудования,

при котором обеспечиваются его наиболее высокая производительность, наименьшая

себестоимость обработки изделий и требуемое качество. Например, при работе на

металлорежущих станках норма машинного времени определяется обоснованными

режимами резания (глубиной резания, подачей, скоростью резания, числом

проходов). Сокращение машинного времени достигается введением скоростных

методов обработки и использованием высокопроизводительного оборудования и

инструмента.

Рис.

ПР6.2. Элементы пути, проходимого резцом в направлении движения подачи при

продольном точении (а) и схема врезания (б)

Рис.

Рис.

ПР6.З. Элементы пути. проходимого резцом в направлении движения подачи при

поперечном точении (гюдрезке торца) валика (а) и трубы (б)

Машинное время, мин, при

продольном точении за один про![]()

![]() ход определяется по формуле

ход определяется по формуле

Tм=L/nSo

где L — перемещение

инструмента в направлении подачи, мм; n

— частота вращения заготовки, об/мин; So — подача на оборот, ![]() мм/об.

мм/об.

Перемещение инструмента

(рис. ПР6.2, а) определяется по формуле

L=l+y+

Δ

где 1 — размер

обработанной поверхности в направлении движения подачи, мм; у — перемещение

(врезание) инструмента в направлении подачи, мм; Δ

— выход (перебег) режущего инструмента, Δ = 1…2 мм.

Врезание инструмента

определяется из прямоугольного треугольника, показанного на рис. ПРЗ.2, б, по

формуле ![]()

y= tctgφ.![]()

При поперечном точении

валика (рис. ПР6.З, а) перемещение инструмента

L=D/2+y+

Δ

где D — диаметр заготовки,

мм.

При поперечном точении трубы (рис. ПР6.З,

б)

L=l+y+Δ = (D-d/2)+y+

Δ

где D — наружный диаметр

трубы, мм; d — внутренний диаметр трубы, мм.

![]() При

При

разрезке валика отрезным резцом с режущей кромкой, па![]() раллельной оси (рис. ПР6.4, а):

раллельной оси (рис. ПР6.4, а):

L=D/2+(1…2)

При работе отрезным

резцом с наклонной режущей кромкой (рис. ПРЗ.4,б)

L=D/2+y+

Δ=D/2+y+(2…3)

При разрезке трубы

отрезным резцом (рис. ПРЗ.4, в) с режу![]() щей кромкой, параллельной оси:

щей кромкой, параллельной оси:

L=(D–d/2)+(1…2)

а при отрезке ее резцом с наклонной

режущей кромкой

L=(D–d/2)+y+(2…3)

Рис. ПР6.4-

Рис. ПР6.4-

Элементы пути, проходимого отрезным резцом при точении ![]() валика (а, б) и трубы (в)

валика (а, б) и трубы (в)

При обработке заготовки за несколько

проходов (при условии, что все они совершаются при одной и той же частоте

вращения и одинаковой подаче) машинное время

Тм=Li/nS

где i — число проходов.

Число проходов зависит от

припуска на обработку и глубины резания t каждого прохода:

![]() i=h/t,

i=h/t,

где h—

припуск на обработку на сторону, мм; t — глубина резания, мм.![]()

Глубина резания t на

последнем переходе должна уменьшаться. Важным фактором повышения производительности

труда является уменьшение машинного времени. Машинное время Тм можно

сократить за счет уменьшения длины обработки (перемещения инструмента L) и

припуска на обработку h или за счет увеличения параметров t, 5 п (И.

![]()

![]()

![]()

Перемещение

инструмента зависит от мины обработанной ![]() поверхности 1, врезания у и

поверхности 1, врезания у и

выхода режущего инструмента Δ.

При ![]() многоинструментной

многоинструментной

обработке с использованием одновременно двух резцов перемещение инструмента

уменьшается в два раза.

Чем меньше припуск на

обработку h, т.е. чем ближе форма и

размеры заготовки к форме и размерам готовой детали, тем меньше будет затрачено

времени на обработку, выше производительность процесса и меньше его

себестоимость.

Практическая часть

Пример 1.

Определение скорости главного движения резания при обтачивании заготовки

диаметром D = 150 мм на токарном станке с частотой вращения шпинделя п = 630

об/мин.

Р е ш е н и е. Скорость

главного движения резания при точении заготовки

v=πDn/1000=3,14*150*630/1000=296,73

м/мин

Задача 1.

Определить скорость главного движения резания при обтачивании заготовки

диаметром D на токарном станке с частотой вращения шпинделя п.

Варианты

данных к задаче приведены в табл. ПР6. 1.

Пример 2.

Определение частоты вращения шпинделя станка при точении заготовки диаметром D

= 75 мм на токарном станке со скоростью главного движения резания шпинделя v

= 205 м/мин.

Р е ш е н и е. Частота

вращения шпинделя токарного станка при точении заготовки

n=1000v/πD=1000*205/3,14*75=870,5

об/мин

3aдача 2.

Определить частоту вращения шпинделя станка при точении заготовки диаметром D

на токарном станке со скоростью главного движения резания шпинделя v

Варианты данных к задаче

приведены в табл. ПР6.2.

Пример 3.

Определение глубины резания t при обтачивании заготовки диаметром D = 220 мм на

токарном станке в два ![]() прохода, если при предварительной обработке

прохода, если при предварительной обработке

заготовка обтачи![]() вается до диаметра Do

вается до диаметра Do

= 212 мм, а при окончательной — до диаметра d = 210 мм.

Решение. При

предварительном обтачивании

![]() глубина

глубина

резания

t=(D–Do)/2=(220-212)/2=4

мм

При окончательном

обтачивании глубина резания

t=(Do–d)/2=(212-210)/2=1

мм.

Задача 3.

Определить глубину резания t при обтачивании ![]() заготовки диаметром D на

заготовки диаметром D на

токарном станке в два прохода, если при предварительной обработке заготовка

обтачивается до диаметра Do, а при окончательной — до диаметра d.

Варианты данных к задаче џриведены в табл.

ПР7.1.

Пример 4.

Определение машинного (основного) времени Тм, при отрезке валика с

наружным диаметром D = 35 мм, если из![]() вестно, что отрезка выполняется отрезным резцом с

вестно, что отрезка выполняется отрезным резцом с

режущей ![]() кромкой,

кромкой,

параллельной оси, за один проход с подачей на оборот So = 0,3 мм/об и с

частотой вращения шпинделя n

= 250 об/мин. ![]()

Р е ш е н и е. Машинное

время для отрезки валика![]()

Tм=L/nSo

Перемещение инструмента

при отрезке валика отрезным рез![]() цом с режущей кромкой, параллельной оси:

цом с режущей кромкой, параллельной оси:

L=(D/2)+y+Δ

Здесь врезание у = 0, так

как используется отрезной резец с режущей кромкой, параллельной оси, а перебег

инструмента Δ при![]() нимается равным 2 мм.

нимается равным 2 мм.

Тогда

L=D/2+y+Δ=35/2+0+2=19,5

мм

Тм=19,5/250*0,3=0,26

![]() Задача 4.

Задача 4.

Определить Тм при отрезке валика с наружным диаметром D, если

известно, что отрезка выполняется отрезным резцом с режущей кромкой,

параллельной оси, за один проход с подачей So и с частотой вращения

шпинделя n.

Варианты данных к

задаче приведены в табл. ПР7.2.

Пример 5. Определение

машинного времени Тм при отрез![]() ке трубы с наружным диаметром D

ке трубы с наружным диаметром D

= 65 мм на токарном станке, ![]() если известно, что отрезка выполняется отрезным

если известно, что отрезка выполняется отрезным

резцом с режу![]() щей кромкой, параллельной оси, за один проход с

щей кромкой, параллельной оси, за один проход с

подачей на оборот ![]() So

So

= 0,12 мм/об и с частотой вращения шпинделя n=315

об/мин. Внутренний диаметр трубы d = 45 мм.

Р е ш е н и е. Машинное время при отрезке

трубы![]()

Тм=L/nSo

Перемещение инструмента

при отрезке трубы отрезным резцом с режущей кромкой, параллельной оси:

L=(D–d)/2+y+Δ

Здесь врезание у

= 0, так как используется отрезной резец с ре![]() жущей кромкой, параллельной

жущей кромкой, параллельной

оси, а перебег инструмента Δ

принимается равным 2 мм.

Тогда

![]() L=(65-45)/2+0+2=12

L=(65-45)/2+0+2=12

мм;

Тм=12/(315*0,12)=0,32

мин.

Варианты данных к

задаче приведены в табл. ПР7.3.

Пример ПР 6.

Определение машинного времени Тм при продольном обтачивании напроход

шейки вала диаметром D = 80 мм и миной = 400 мм, если обработка выполняется с

глубиной резания t = 4 мм, при подаче на оборот So = 0,35 мм/об и скорости

резания У = 158 м/мин и если известно, что резец имеет главный угол в тане ф =

45′.

Р е ш е н и е. Машинное

время при продольном точении

Тм=Li/nSo

Перемещение инструмента при продольном

точении![]()

L=l+y+Δ

Здесь длина шейки вала l=

400 мм, врезание резца у = tctgφ = 4ctg450 = 4 • 1 = 4, а перебег

резца принимается равным 2 мм.

Тогда

L=400+4+2 = 406 мм.

Частота вращения шпинделя

n=1000v/πD=1000*158/3,14*80=630об/мин

При числе рабочих

ходов i=

1 машинное время ![]()

Тм=Li/nSo=406*1/630*0,35=1,84

мин.

Задача ПР7.6. Определить

машинное время Тм при продольном обтачивании напроход шейки вала

диаметром D и длиной l, если обработка

выполняется с глубиной резания t при подаче So и скорости резания v,

если известно, что резец имеет главный угол в плане φ = 450 .

Пример ПРЗ.7. Определение

скорости движения подачи vs при точении заготовки на токарном станке

с частотой вращения шпинделя n

= 1250 об/мин и подаче резца за один оборот шпинделя ![]()

![]() So = 0,25 мм/об.

So = 0,25 мм/об.

Р е ш е н и е. Скорость движения подачи

резца

vs=Son=0,25*1250=312,5

мм/мин.

Задача ПРЗ.7. Определить

скорость движения подачи vs при ![]() точении заготовки на токарном

точении заготовки на токарном

станке с частотой вращения шпин![]() деля n

деля n

и подаче резца за один оборот шпинделя So.

Варианты данных к задаче

приведены в табл. ПРЗ.6.

Варианты данных к задаче

приведены в табл. ПРЗ.7

ЗАДАЧИ ДЛЯ САМОСТОЯТЕЛЬНОГО РЕШЕНИЯ

1 . В процессе

точения детали площадь поперечного сечения срезаемого слоя составила 3 мм2,

а ширина срезаемого слоя — 6 мм. Обработка проводилась резцом с главным углом в

плане φ = 45 0 . Определите, чему равна подача Sо.

2. Определите.

каким должен быть главный угол в плане φ, чтобы при точении детали с глубиной

резания t = 3.5 мм ширина среза была равна 4 мм.

3.

Наружное точение с глубиной резания t = 4 мм выполняется резцом с главным углом

в плане φ= 60 0 . Определите длину активной режущей кроши b.

4. Определите

глубину резания t при точении детали, если диаметр заготовки составляет 80мм,

диаметр изделия — 76 мм, а обработка производится за один проход![]()

5. Определите

основное время растачивания отверстия диаметром D = 50 мм и длиной = 10 мм,

если известно, что растачивание выполняется резцом с главным углом а плане φ =

60 О за один проход с глубиной резания t = 2 мм при подаче So=

0,5мм/об и скорости резания v = 110 м/мин.

6.

При растачивании сквозного отверстия диаметром D = 50 и длиной L=

65 мм проходным резцом с главным углом в плене ![]() φ= 60О за один

φ= 60О за один

проход при подаче So = 0,3 мм/об и глубине резания t = 2 мм основное

время составило 0,5 мин. Определите, с какой скоростью резания v

проводилась обработка.

7. Определите.

сколько времени требуется затратить для разрезания прутка диаметром D = 40 мм

на токарном станке при скорости резания v= 62,8 м/мин и подаче So

= 0,2 мм/об.![]()

8. Втулка с

наружным диаметром D = 60 мм и диаметром отверстия d = 40 мм при скорости

резания v= 36м/мин

была раз![]() резана

резана

на токарном станке в течение 0,43 мин. Определите, с ![]() какой подачей проводилась эта

какой подачей проводилась эта

операция.

9.

Определите

основное время при отрезке трубы с наружным ![]()

![]() диаметром D = 100 мм и

диаметром D = 100 мм и

внутренним диаметром d = 80 мм, если известно, что отрезка выполняется отрезным

резцом с ![]()

![]() наклонной

наклонной

режущей кромкой и главным углом в плане φ= 45 0 ![]() за один проход при подаче

за один проход при подаче

So = 0,4 мм/об и скорости резания 110 м/мин.

10. Определите

частоту вращения шпинделя станка при обтачивании заготовки диаметром D = 85 мм

на токарном станке со скоростью резания v = 60 м/мин.![]()

11. Определите

скорость движения подачи vs при точении заготовки на токарном станке

с частотой вращения шпинделя n = 1000 об/мин, если подача резца за один

оборот шпинделя So= 0,5

мм/об.

Обновлено 2020-06-09 06:21:18

Металлорежущий инструмент и инструментальная оснастка / Cutting tools and tooling system

KORLOY | |

|||||

Основное машинное время обработки на станках Формулы расчета при токарной обработке Однопроходное и многопроходное продольное точение Проточка канавок943 Каталог KORLOY 2013 Металлорежущий инструмент и инструментальная оснастка Стр.L13 |

|||||

Основное машинное время обработки на станках Формулы расчета при токарной обработке Однопроходное и многопроходное продольное точение Проточка канавок Основное машинное время обработки на станках Формулы расчета при токарной обработке Однопроходное и многопроходное продольное точение Проточка канавок _ Поперечное точение Отрезка на токарном металлорежущем оборудовании Длина прохода [мм] fn Подача [мм/об] n Частота вращения [мин] D Диаметр заготовки [мм] vc Скорость резания [м/мин] Многопроходное продольное точение 2 L 0D2 0Di Машинное время при постоянстве [n] = -L х N fn х n Машинное время при постоянстве [Vc] = 60 х х L х (D1 D2) 2 х 1000 х fn х n х N Машинное время [с] L Длина прохода [мм] fn Подача [мм/об] n Частота вращения [мин] D1 Максимальный диаметр заготовки [мм] D2 Минимальный диаметр заготовки [мм] vc Скорость резания [м/мин] N Число проходов = (D 1-D2) 2ap Поперечное точение Машинное время при постоянстве [n] = 60 х р х N 2 х fn х n Машинное время при постоянстве [Vc] = 60 х х (D1 D2) х (D1 D2) х N 4000 х fn х vc Машинное время [с] T1 Machining time before the maximum rpm[sec] L Длина прохода [мм] fn Подача [мм/об] n Частота вращения [мин] D1 Максимальный диаметр заготовки [мм] D2 Минимальный диаметр заготовки [мм] vc Скорость резания [м/мин] N Число проходов = (D 1-D2) 2ap Обработка канавок Машинное время при постоянстве [n] = 60 х (D1 2 х fn х n Машинное время при постоянстве [Vc] = 60 х х (D1 D2) х (D1 D2) 1 = 4000 х fn х vc Машинное время [с] T1 Machining time before the maximum rpm[sec] L Длина прохода [мм] fn Подача [мм/об] n Частота вращения [мин] D1 Максимальный диаметр заготовки [мм] D2 Минимальный диаметр заготовки [мм] vc Скорость резания [м/мин] Отрезка Машинное время при постоянстве [n] = 60 х D1 2 х fn х n 0D1 Машинное время при постоянстве [Vc] = 60 х х (D1 D3) (D1 D3) 4000 х fn х vc T3 = 1 60 х Ра 2 х fn х nmax Машинное время [с] T1 Machining time before the maximum rpm[sec] T3 Machining time till maximum RPM[sec] fn Подача [мм/об] n Частота вращения [мин] nmax Maximum Число оборотов в минуту [min-1] D1 Максимальный диаметр заготовки [мм] D3 Максимальный диаметр заготовки при nmax [mm] vc Скорость резания [м/мин] 13 Машинное время при постоянстве [n] = 60 х L fn х n Машинное время при постоянстве [Vc] = 60 х х L х D 1000 х fn х n Машинное время [с] L Точение Расчет машинного времени при токарной обработке |

|||||

|

|

|||||

См.также / See also : |

|||||

| Основное машинное время обработки / Machining time | |||||

| Расчет режимов резания при фрезеровании / Milling formulas | Режимы резания при точении / Turning formulas | ||||

| Формулы для расчета сверления / Formulas for drilling | Перевод оборотов в скорость / Surface speed to RPM conversion | ||||

| Экономика машиностроения и металлообработки / Machining economy | Cловарь по машиностроению / Dictionary of mechanical engineering | ||||

Каталоги инструмента KORLOY |

|||||

| |

|||||

Каталог KORLOY 2018 Металлорежущий инструмент и оснастка (1259 страниц) |

|||||

Каталог KORLOY 2016 Металлорежущий инструмент и оснастка (1121 страница) |

Каталог KORLOY 2016 Инструмент и оснастка (англ.яз / ENG) (1142 страницы) |

Каталог KORLOY 2016 Инструмент для обработки штампов и пресс-форм (англ.яз / ENG) (263 страницы) |

Каталог KORLOY 2015 Режущий инструмент и оснастка (англ.яз / ENG) (1059 страниц) |

Каталог KORLOY 2014 Металлорежущий инструмент (1043 страницы) |

Каталог KORLOY 2014 Металлорежущий инструмент и станочная оснастка (исп.яз / SPA) (1043 страницы) |

Каталог KORLOY 2013 Металлорежущий инструмент (987 страниц) |

Каталог KORLOY 2012 Специальный режущий инструмент (англ.яз / ENG) (68 страниц) |

Каталог KORLOY 2011 Металлорежущий инструмент (818 страниц) |

Каталог KORLOY 2010 Металлорежущий инструмент (англ.яз / ENG) (820 страниц) |

Каталог KORLOY 2008 Инструмент металлорежущий (546 страниц) |

Каталог KORLOY 2006 Режущий инструмент для станков (англ.яз / ENG) (540 страниц) |

|

Каталоги инструмента и оснастки для металлообработки на станках / |

|||||

Каталог KORLOY 2013 Металлорежущий инструмент (Всего 987 стр.) |

|||||

| |

|||||

940 Особенности механической обработки нержавеющей стали на металлорежущем станке Нержавейка имеет низкий коэффициент обрабатываемости 940 Особенности механической обработки нержавеющей стали на металлорежущем станке Нержавейка имеет низкий коэффициент обрабатываемости |

941 Технология обработки нержавеющей стали на токарном станке Стружколомающие геометрии передних поверхностей сменных режущих многогранных пластин 941 Технология обработки нержавеющей стали на токарном станке Стружколомающие геометрии передних поверхностей сменных режущих многогранных пластин |

942 Основы технологического процесса токарной обработки на станках Скорость резания Производительность мехобработки Влияние основных углов на процесс резания 942 Основы технологического процесса токарной обработки на станках Скорость резания Производительность мехобработки Влияние основных углов на процесс резания |

944 944 |

945 945 |

946 946 |

|

— — |

Lab2U |

Catalogs |

Tap drill sizes |

Speed to RPM |

Material table

Разработчики сайта / Developers of site

|

Поиск на сайте Lab2u.ru с помощью поисковых систем ЯНДЕКС, BING, GOOGLE:

|

||||

|

|

|

Содержание

- Определение силы резания растачивания

- Определение мощности резания

- Определение машинного времени черновой обработки

- Определение силы резания точения

- Определение машинного времени чистового точения

- Мощность резания, кВт, рассчитывают по формуле

- Проверка режима резания по мощности резания

- Проверка резца на изгиб

- Проверка на точность обработки

Размеры заготовки, мм

Рис.1. – Эскиз обработки

· ЖС6К – жаропрочный литейный сплав на никелевой и хромовой основах. Выбор марки инструментального материала, сечения державки резца и геометрических параметров режущей части инструмента.

1) Выбираем марку инструментального материала. Для токарных резцов державку изготавливают из обычной конструкционной стали ст45, для рабочей части применяют твердосплавные пластины, их соединяют с крепежной частью с помощью пайки.

Марку твердого сплава выберем для чистового и получистового точения (VI группа табл.2 стр.11) жаропрочного сплава на основе никеля и хрома – ВК6М.

2) Выбираем токарный проходной упорный отогнутый резец правый с пластинами из твердого сплава по ГОСТ 188879-73.

Рис. 2 Эскиз резца

Таблица 2 Размеры резца

Форму заточки передней поверхности резца выбираем в зависимости от марки обрабатываемого материала и его прочностных свойств, жесткости технологической системы, характера выполняемой операции и необходимости завивания и дробления стружки. Для жаропрочной стали с передний угол = 10°, f=-5°, задний угол , угол в плане

Рис. 3 Форма заточки передней грани твердосплавного резца.

При выборе глубины резания необходимо снять весь припуск за один проход и лишь при повышенных классах чистоты и точности припуск снимается за два и более проходов.

Например, при черновой обработке с чистотой поверхности до весь припуск следует снимать за один проход, т.е. . При получистовой обработке Rz от 10 до 40 мкм припуск мм следует снимать за один проход, т.е. . Если же припуск более 2 мм, то обработку производят за два прохода:

В нашем задании чистота поверхности Rz=2,5мкм.

Обработка будет производиться двух видов черновая и чистовая.

Глубина резания для чернового прохода t = 2,25 мм, припуск на черновую обработку 4,5 мм, на чистовую 0,5 мм.

Находим число проходов черновой обработки

Глубина резания для чистового прохода t = 0,5 мм

Находим число проходов чистовой обработки

Подачу для чернового перехода выбираем в зависимости от диаметра детали и величины припуска

Подачу для чистового перехода выбираем по чистоте поверхности и радиусе при вершине резца r=0,5 мм табл.24 стр.70

Расчет скорости резания V для черновой обработки

Скорость резания V, м/мин рассчитывается по формуле:

Т – период стойкости резца, Т = 60 мин при одноинструментальной обработке;

T – глубина резания, мм;

S – подача на оборот, мм/об;

– поправочный коэффициент на скорость;

Су, KV,– выбирается из таблице 28 стр.74

При этом частота вращения заготовки

D – диаметр заготовки, мм.

Согласно паспорта станка 16К25 принимаем nш-50 об/мин.

Тогда фактическая скорость резания будет равна

Определение силы резания растачивания

Окружную силу резания находим по формуле:

Где t – глубина резания, мм;

Sz – подача на оборот, мм/зуб;

V – скорость резания, м/мин;

Сv, x,y, – коэффициенты, выбираются по таблице для жаропрочной стали, откуда.

Определение мощности резания

Мощность резания точения находим по формуле:

Где Рz – окружная сила, Н;

Vфакт – фактическая скорость резания, м/мин.

По паспорту станка 1К25 мощность двигателя Nдв=11 кВт, то есть станок будет работать нормально.

Определение машинного времени черновой обработки

Машинное время находим по формуле:

L – длина рабочего хода резца и врезания, здесь L=30+1+1=32 мм;

S – подача на зуб, мм/об;

i – число проходов; i = 1

n – частота вращения шпинделя, об/мин.

1Расчет скорости резания V для чистовой обработки

Скорость резания V, м/мин при чистовом точении рассчитывается по формуле:

Т – период стойкости резца, Т = 30 мин ;

t- глубина резания, мм;

S – подача на оборот, мм/об;

Су, KV, m, x, у – выбирается из таблице 28 стр.74

При этом частота вращения заготовки

D – диаметр заготовки, мм.

Согласно паспорта станка 1К25 принимаем nш-100 об/мин.

Тогда фактическая скорость резания будет равна

Определение силы резания точения

Окружную силу резания находим по формуле:

Где t – глубина резания, мм;

Sz – подача на оборот, мм/зуб;

V – скорость резания, м/мин;

Сv, x,y, – коэффициенты, выбираются п.28 стр.73

Определение мощности резания

Мощность резания точения находим по формуле:

Где Рz – окружная сила, Н;

Vфакт – фактическая скорость резания, м/мин.

Станок будет работать нормально.

Определение машинного времени чистового точения

Машинное время чистового точения находим по формуле:

L – длина рабочего хода резца: сумма длины обработки и величина врезания, здесь L=30+1+1=32, мм;

Читайте также:

- Динамика материальной точки. Законы сохранение импульса и энергии. Работа. Мощность 2 страница

- Динамика материальной точки. Законы сохранение импульса и энергии. Работа. Мощность 3 страница

- Динамика материальной точки. Законы сохранение импульса и энергии. Работа. Мощность 4 страница

- Звуковая мощность установленных групп станков в цехе

- Интенсивность или коллективная мощность дозы J неблагоприятного воздействия факторов условий труда

- Кинетическая энергия. Мощность. Работа

- Комплексная мощность

- Международные расчеты.

- Международные торговые расчеты.

- Механическая работа и мощность

- Мощность

- Мощность

Равнодействующая R представляет собой геометрическую сумму трех

_ _ _ _ ______________

составляющих: R = Pz + Py + Px, модуль | R | = √ P 2 z + P 2 y + P 2 x или

Так как главная составляющая Рz отличается от равнодействующей R всего на 10%, при расчетах используют только значение Рz, такая погрешность удовлетворяет силовые расчеты и уменьшает их объём.

При наружном точении и растачивании значение Рz, в килограммах определяется по формуле:

Рz = Срt x S y V z кг., (5)

где Ср – коэффициент, учитывающий свойства обрабатываемого материала и условия обработки определяется по справочным таблицам. t – глубина резания, назначается технологом из допустимых справочных данных. S – подача, назначается технологом из допустимых справочных данных. При изменении условий обработки в формулу вводятся поправочные коэффициенты. Х,У,Z показатели степени, являющиеся тангенсами угла наклона прямых графиков зависимости силы резания от глубины резания, подачи и скорости резания определяются из справочных таблиц.

Для создания необходимых усилий резания требуется станок, который сможет создать такие условия, то есть все его детали и двигатель выдержат предполагаемую нагрузку. Промышленность выпускает станки различной мощности, и чтобы определить, на каком станке можно обработать заготовку заданными режимами определяют мощность, которая образуется в зоне резания от заданных условий обработки по формуле: Ne =  кВт, (6)

кВт, (6)

Эффективная мощность (мощность в зоне резания) где Pz — сила резания, кгс; V — скорость резания, м/мин.

Для определения мощности электродвигателя станка с учетом его к.п.д. используют формулу:

, кВт, (7)

, кВт, (7)

Для определения мощности, потребляемой электродвигателем станка из

сети, используют формулу:

, кВт (8)

, кВт (8)

– к.п.д. электродвигателя (0,97).

В резании принимают участие и резец, и двигатель, и деталь, и механизмы станка. Во время больших перегрузок один из элементов системы СПИД может не выдержать нагрузку, поэтому расчет ведут по наиболее слабому звену. Станки подбирают по требуемой мощности, детали станков рассчитываются и проверяются на заводах-изготовителях, поэтому слабым звеном могут быть заготовка (изделие) или инструмент. Изделие проверяют на жесткость, то есть определяют какую силу резания, выдержит заготовка до допустимого для неё прогиба. В зависимости от способа закрепления заготовки её прогиб от одинаковой силы резания может быть больше или меньше, поэтому одна и та же заготовка может выдержать большую или меньшую допустимую силу резания в зависимости от способа закрепления.

Допустимую силу резания определяют по формуле:

Pz доп=  ; (9)

; (9)

κж – коэффициент жесткости, учитывает способ закрепления детали

κ = 3 – деталь закреплена в патроне консольно

κ=48 – деталь закреплена в двух центрах

κ=110 – деталь закреплена в патроне и в центре задней бабки

ƒ – допустимый прогиб (не более 0,4 мм)

Е – модуль упругости ≈ 2∙10 4 , кг/мм 2

J – момент сопротивления ≈ 0,04 d 4 , мм 4

L – расстояние между точками крепления и опасным сечением.

Резец проверяют по прочности на изгиб, так как резец для работы закрепляется в резцедержателе и четверть или третья часть резца выступает за опорную поверхность резцедержателя, а на вершину резца действует сила резания, поэтому резец испытывает деформацию изгиба. Резец должен выдерживать изгибающий момент от сил резания. Для проверки резца определяют допустимую силу, которую он выдержит на изгиб, и эта сила должна быть больше действующей силы резания или равна ей. Допустимую силу определяют из равенства изгибающих моментов – момента действующего на резец и момента, который может выдержать резец:

Рz∙ℓ = [σизг]∙ w; Pz доп=  ; (10)

; (10)

[σизг] – допустимое напряжение на изгиб державки резца прямоугольного сечения

ℓ – плечо (вылет резца) – расстояние от вершины резца до опорной поверхности резцедержателя ≤1,5 Н; Н – высота державки резца.

w – момент сопротивления; w =  , где (11)

, где (11)

В – ширина державки, Н – высота державки.

Результаты проверки должны удовлетворять условию Рz ≤ Pz доп, где

Рz – действующая сила резания;

Pz доп – сила, которую выдержит резец.

1. Горбунов Б.И. Обработка металлов резанием. – М.: Машиностроение, 1981. 287 с., ил. 26…29.

6. Технология конструкционных материалов / А. М. Дальский, И. А. Арутюнова, Т. М. Барсукова и др. Под общ. ред. А. М. Дальского. М.: Машиностроение, 1985.—448 с., ил. с.446…470.

1. Как располагаются составляющие силы резания в пространстве?

2. От чего зависит направление и величина силы резания?

3. Для чего нужно измерять силу Рz?

4. Какие параметры определяют мощность резания?

5. Какие элементы системы СПИД подвергают проверочным расчетам?

6. Что означают слова – «влияние элемента режима резания на главную составляющую силы резания»?

7. Почему силу Рz называют главной составляющей силы резания?

Тема 5: Физические основы процесса резания

Цель:Ознакомить студентов с процессами, происходящими в металле в процессе отделения стружки.

1. Деформация металла.

2. Упрочнение металла.

3. Нарост металла.

4. Теплота в зоне резания.

Дата добавления: 2014-11-16 ; Просмотров: 1719 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Сила резания R – результирующая сил сопротивления перемещению, действующих на инструмент.

Силу резания R принято раскладывать на составляющие силы – тангенциальную Pz , радиальную Py и осевую Px.

При точении, растачивании, отрезании, прорезании пазов и фасонном точении тангенциальную составляющую, H, рассчитывают по формуле

Сp; xp; yp; np – эмпирические коэффициент и показатели степени, приведённые в табл.15;

t – глубина резания (при отрезании, прорезании и фасонном точении – длина лезвия резца), мм;

Kp = KMp·K j p·K g p·K l p·Krp – поправочный коэффициент, учитывающий фактические условия резания. Численные значения этих коэффициентов приведены в табл. 13 и 16.

Для определения сил Py и Px существуют аналогичные эмпирические формулы. Однако для упрощения и ускорения расчётов величины радиальной Py и тангенциальной Px сил резания рекомендуется [3] принимать по следующим соотношениям

Мощность резания, кВт, рассчитывают по формуле

(10)

(10)

С учётом потерь, мощность привода, кВт, определится

(11)

(11)

где h – к.п.д. станка, (принимается равным 0,85).

Проверка режима резания по мощности резания

Расчитаный режим резания необходимо проверить на достаточность мощности привода станка. Найденное значение Nпр сравнивается с паспортным значением Nпр пасп станка, проверяется условие

(12)

(12)

В случае несоблюдения этого условия следует уменьшить силу резания соответствующим изменением периода стойкости инструмента, подачи или глубины резания.

Проверка резца на изгиб

После проведения проверки по мощности резания производится проверка прочности державки резца на изгиб от действия тангенциальной составляющей силы резания (см. рис. 4).

Рис. 4. Схема к определению длины вылета резца.

При этом должно соблюдаться условие:

(13)

(13)

B – ширина поперечного сечения державки резца, мм ;

Н – высота поперечного сечения державки резца, мм ;

lр – вылет резца из резцедержателя, мм:

[ s и]= 200 МПа – предельно допустимые напряжения на изгиб для державки из конструкционной стали.

При несоблюдении данного условия следует уменьшить вылет резца, увеличить размеры поперечного сечения державки, или уменьшить Pz соответствующим изменением режима резания.

Проверка на точность обработки

Радиальная составляющая силы резания Py может вызвать продольный изгиб заготовки. Поэтому необходима проверка жёсткости обрабатываемой детали, которая проводится исходя из условий точности обработки.

Максимальная нагрузка, Н, допускаемая жёсткостью заготовок, определяется по формуле:

(14)

(14)

f – стрела прогиба детали, мм.

- Можно рекомендовать:

- при черновом точении f = 0,1 – 0,2 мм,

- при получистовом – f=0,1 мм,

- при точных работах 20 – 25 % от величины поля допуска на размер обрабатываемой поверхности;

k – коэффициент продольной упругости, зависящий от способа установки детали:

- k = 3 – деталь закреплена в патроне;

- k = 70 – деталь закреплена в центрах;

- k = 130 – деталь закреплена в патроне с поджатием задним центром;

E – модуль продольной упругости, МПа, табл. 17;

– момент инерции поперечного сечения детали (круга), мм;

– момент инерции поперечного сечения детали (круга), мм;

Если условие  не выполняется, необходимо изменить схему закрепления детали; уменьшить глубину резания, величину подачи, геометрические параметры режущего инструмента.

не выполняется, необходимо изменить схему закрепления детали; уменьшить глубину резания, величину подачи, геометрические параметры режущего инструмента.