|

Рабочее |

Допустимый недобор |

|

0.5…0.65 |

|

|

обратная лопата |

15 |

1.1.2. Площадь котлована по

низу, м2 :

1.1.1. Площадь

котлована по верху, м2 :

1.1.4. Определение объёмов:

а) объём

пандуса, м3

б) объём котлована, м3

Таблица 3. Определение вместимости ковша экскаватора.

|

Объём грунта в котловане, м3 |

Вместимость ковша в зависимости от объёма котлована, м3 |

|

1500…5000 |

0.5 |

Таблица 4.

Свойства грунтов.

|

Грунты |

Первоначальное увеличение объема |

Остаточное разрыхление грунта, % |

Средняя плотность в естественном |

|

Супесь |

12…17 |

3…5 |

1.65…1.85 |

Таблица 5. Ведомость

объёмов грунта в котловане.

|

Место разработки грунта |

Vгрунта |

Место укладки грунта |

Vгрунта |

|||

|

в плот-ном теле, м3 |

разрыхлен- ного, м3 |

V геоме- триче ский, м3 |

V с учетом |

V с учетом |

||

|

Котлован |

2798,4 |

2798,4*1,15= =3218,2 |

Внешний резерв |

2798,4 |

3218,2 |

2798,4/1,04= =2690,8 |

|

Вывозимый грунт |

– |

– |

– |

– |

– |

– |

|

Песчаный карьер |

835,9 |

835,9*1,13= =944,6 |

Обратная засыпка и подготовка (завоз |

835,9 |

944,6 |

(803,8/1,03)+ +(990,0*0,15/ /1,03)=924,6 |

|

Щебеночный карьер |

148,5 |

148,5*1,29= =191,6 |

Подготовка (завоз грунта с другого объекта) |

148,5 |

191,6 |

990,0*0,15/ /1,07=138,8 |

|

|

3782,8 |

4354,4 |

|

3782,8 |

4354,4 |

3754,2 |

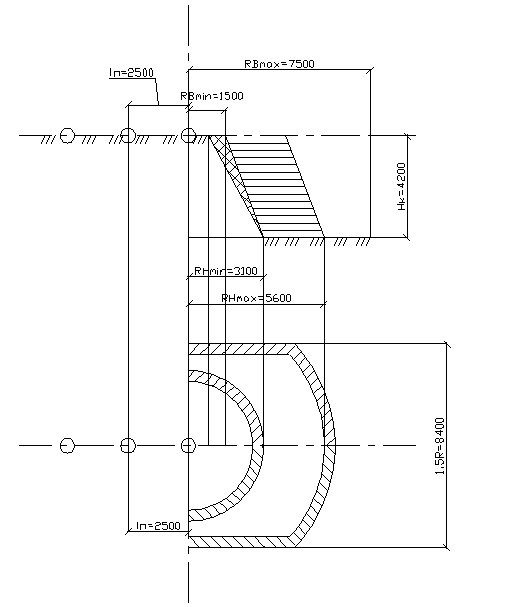

2.

Выбор экскаватора и схем отрывки котлована

рабочего органа типа “прямая лопата” с учётом рекомендаций табл.3 . Технические характеристики выбранного экскаватора: ЭО-3322А.

Техническая характеристика экскаватора:

|

Экскаватор ЭО-3322А |

|

|

Вместимость ковша |

0,5 |

|

Наибольшая глубина копания |

4,2 |

|

Наибольший радиус |

7,5 |

|

Наибольшая высота выгрузки |

4,8 |

|

Мощность |

59 (80) |

|

Масса экскаватора |

14,5 |

Расстояние от

экскаватора до бровки котлована d = 0,69 м.

Минимальный радиус

копания по низу R н min = 3,1 м.

Максимальный радиус

копания по низу R н max = 5,6 м.

Длина передвижки lп = R н max – R н min = 2,5 м.

Длина прохода lпр = 1,25 R н

min = 3,9 м.

Принимаем поперечную

проходку.

3. Подбор

автотранспортных средств.

1.Исходные

данные:

2 км

– расстояние транспортировки;

0,5

м3 – вместимость ковша

экскаватора;

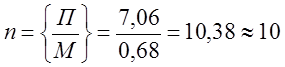

П= 7,06 т

– грузоподъёмность самосвала МАЗ-503.

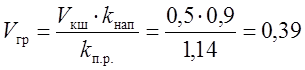

2. Объём

грунта в ковше экскаватора, м3 :

где: 1,75 – средняя

плотность грунта в естественном залегании (табл.4), т/м3 ;

0,9 – коэффициент

наполнения ковша (табл.6);

1,14 – коэффициент

первоначального разрыхления грунта (табл.4).

3. Масса

грунта в ковше экскаватора, т :

0,39

∙ 1,75 = 0,68

4. Количество

ковшей на один самосвал (рекомендуется 6 £ n £ 11):

5. Объём

грунта в плотном теле в кузове самосвала, м3 :

3,9

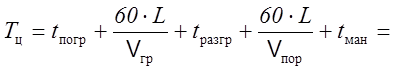

6. Продолжительность

рабочего цикла самосвала, мин :

+ 4,8 + 2 + 4 + 3 = 19,4

где:

∙ 3,9 ∙ 2,4 = 5,6

– норма

времени по ЕНиР 2-1 для погрузки экскаватором 100 м3 грунта в транспортное средство, м.-ч. ;

мин ;

мин ;

25 – средняя

скорость самосвала в загруженном состоянии, км/ч ;

30 – средняя

скорость самосвала в порожнем состоянии, км/ч .

7.

Количество самосвалов:

≈ 4

|

Таблица 7.

|

Таблица 8.Технические характеристики автосамосвалов.

|

Ведомость затрат труда и машинного времени.

Методика подбора экскаватора и автосамосвала.

Выбор

экскаватора.

Выбор

экскаватора производится с учетом

разрабатываемого сооружения и

предполагаемого типа экскаваторного

оборудования. В зависимости от объема

грунта в котловане и геометрических

размеров сооружения определяется

необходимая вместимость ковша экскаватора

(Прил.2, Табл.2.3).

При

разработке грунта для возведения

подземной части здания рационально

применять экскаваторы со следующим

рабочим оборудованием:

– для

котлованов – прямую или обратную лопаты,

драглайн;

– для

траншей (шириной в основании до 3 м) –

обратную лопату;

– для

небольших котлованов под отдельно

стоящие фундаменты (одноэтажные

промышленные здания) – обратную лопату;

– для

работы в карьере – прямую лопату.

Выбрав

тип экскаватора и вместимость его ковша,

определяют техническую возможность

использования экскаватора конкретной

марки, т.е. оценивают его технические

характеристики (Прил. 2, Табл. 2.4): глубину

или высоту копания, максимальный и

минимальный радиусы резания.

Пример:

По результатам расчета (ведомость

объемов работ) объем грунта при отрывке

котлована составляет 2580 м3.

По таблице 2.3 определим вместимость

ковша экскаватора: 0,5 м3.

Глубина котлована ( до 6м.) позволяет

расположить экскаватор выше уровня

разрабатываемого грунта, поэтому

выбираем тип экскаватора – «обратная

лопата». Учитывая габариты котлована

и технологическую схему разработки

грунта, примем экскаватор марки LEIBHERR

R-900 со следующими

техническими характеристиками:

вместимость ковша – 0,6 м3,

радиус копания – 8,8м, ……..

Выбор автосамосвала.

Для транспортировки

грунта необходимо подобрать марку

автосамосвала и их количество,

обеспечивающее бесперебойную работу

ведущего механизма – экскаватора.

Объем грунта в

плотном теле в ковше экскаватора

определяется по формуле:

Vгр

= (Vк

* Кнап)

/ Кп.р.

, где

Vк

– вместимость

ковша, м3 ;

Кнап

– коэффициент наполнения (для обратной

лопаты – 0,8…1,0; для прямой лопаты –

1,0…1,25; для драглайна – 0,9…1,15);

Кп.р.

– коэффициент первоначального разрыхления

(Прил.2, Табл. 2.2).

Кп.р.

= 1 + (% / 100)

Масса грунта в

ковше рассчитывается по формуле:

М = Vгр

* γ , где γ – плотность грунта, т/м3

(ЕниР Е2-1).

При подборе марки

автосамосвала (Прил.2, Табл.2.5, 2.6) следует

учитывать, что в его кузов должно быть

загружено от 3 до 8 ковшей с грунтом.

Количество ковшей

загружаемых в самосвал составляет:

n

= P

/ M

, где Р – грузоподъемность автосамосвала.

Объем грунта в

плотном теле, загружаемого в кузов

самосвала, Вселяяется по формуле:

Vсам

= Vгр

* n

Определим требуемое

количество автосамосвалов:

Nавт

= Тц

/ tпогр.

, где

Тц

– технический цикл автосамосвала, мин;

tпогр

– время

погрузки автосамосвала, мин.

Тц

= tпогр

+ 60 * L/

Uгр

+ tраз

+ 60 * L/

Uпор

+ tман

, где

L

– дальность перевозки грунта (принимается

по заданию), км;

Uгр

, Uпор

– скорость

движения самосвала в груженом и порожнем

состоянии соответственно (Прил. 1, Табл.

1.6), км/ч;

tраз

– время

разгрузки самосвала, принимается равным

1…2 мин;

tман

– время установки под погрузку, включая

маневрирование, принимается равным 2…3

мин.

Tпогр

= 60 * Vсам

/H

, где H

– производительность экскаватора,

м3/час.

Пример:

По заданию дальность перевозки грунта

– 3 км. Примем экскаватор LEIBHERR

R-900 с вместимостью

ковша 0,6м3 (см. предыдущий

пример). Грунт – супесь.

Определим объем грунта в ковше

экскаватора по формуле Vгр

= (Vк *

Кнап) / Кп.р.:

Vгр =(0,6 *

0,9) / 1,15 =0,5 ( м3 ).

Рассчитаем массу грунта в ковше по

формуле М = Vгр

* γ

М = 0,5 * 1,65 = 0,83 (т).

Примем автосамосвал марки ЗИЛ-ММЗ-555,

грузоподъемностью 5,25т. Тогда количество

ковшей n = P

/ M составит:

n = 5,25 / 0,83 = 6.

Объем грунта, загружаемого в кузов

самосвала определим по формуле Vсам

= Vгр

* n :

Vсам =0,5 *

6 = 3,5 ( м3).

Время погрузки автосамосвала равно:

tпогр = 60

* 3,5 / 40 = 6 (мин).

Технический цикл автосамосвала равен:

Тц = 6 + 60 * 3 / 30 + 2 + 60 * 3 /35

+ 3 = 22 (мин).

Определим требуемое количество

автосамосвалов:

Nавт = 22 /

6 = 4 .

Таким образом, для перевозки грунта

примем 4 автосамосвала марки ЗИЛ-ММЗ-555

грузоподъемностью 5,25 т.

Приложение 2

Земляные работы.

Справочные данные

Таблица 2.1

Крутизна откосов

временных котлованов и траншей

(по СниП 12-04-2002. Безопасность

труда в строительстве)

|

N п/п |

Виды |

Крутизна к не |

||

|

до |

от |

от |

||

|

1 |

Насыпные неслежавшиеся |

1:0,67 |

1:1 |

1:1,25 |

|

2 |

Песчаные |

1:0,5 |

1:1 |

1:1 |

|

3 |

Супесь |

1:0,25 |

1:0,67 |

1:0,85 |

|

4 |

Суглинок |

1:0 |

1:0,5 |

1:0,75 |

|

5 |

Глина |

1:0 |

1:0,25 |

1:0,5 |

|

6 |

Лессовые |

1:0 |

1:0,5 |

1:0,5 |

Таблица 2.2

Показатели

разрыхления грунтов

(по ЕниР Е2-1. Земляные

работы)

|

№ п/п |

Наименование грунта |

Первоначальное увеличение объемы |

Остаточное разрыхление грунта, % |

|

1 |

Глина: Ломовая и сланцевая |

28-32 |

6-9 |

|

2 |

Мягкая и жирная |

24-30 |

4-7 |

|

3 |

Грунт: Гравийно-галечный |

16-20 |

5-8 |

|

4 |

Растительный |

20-25 |

3-4 |

|

5 |

Скальный |

45-50 |

20-30 |

|

6 |

Лесс: Мягкий |

18-34 |

3-6 |

|

7 |

Отвердевший |

24-30 |

4-7 |

|

8 |

Песок |

10-15 |

2-5 |

|

9 |

Суглинок: Легкий и лессовидный |

18-24 |

3-6 |

|

10 |

Тяжелый |

24-30 |

5-8 |

|

11 |

Супесь |

12-17 |

3-5 |

|

12 |

Чернозем и каштановый грунт |

22-28 |

5-7 |

Продолжение прил.

2

Таблица 2.3

Зависимость

вместимости ковша экскаватора от объема

грунта

|

№ п/п |

Вместимость ковша экскаватора, куб.м |

Объем разрабатываемого сооружения, |

|

1 |

0,15 |

до 500 |

|

2 |

0,25-0,3 |

500-1500 |

|

3 |

0,5 |

1500-5000 |

|

4 |

0,65 |

2000-8000 |

|

5 |

0,8 |

6000-11000 |

|

6 |

1,0 |

11000-15000 |

|

7 |

1,25 |

13000-18000 |

|

8 |

1,5 и выше |

более 17000 |

Таблица 2.4

Технические

характеристики одноковшовых экскаваторов

|

Марка |

Вместимость ковша, м3 |

Радиус копания, м |

Глубина копания, м |

Высота выгрузки, м |

Мощность, кВт |

Масса, т |

Производительность, м3/час |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

ЭО-2621А |

0,25 |

5,3 |

4,15 |

3,2 |

44 |

6,1 |

18 |

|

ЭО-3332 |

0,4 |

8,6 |

5,1 |

4,5 |

55 |

14,5 |

25,5 |

|

ЭО-3322 |

0,5 |

8,2 |

5,2 |

4,8 |

55 |

14,5 |

25 |

|

Э-5015А |

0,5 |

7,3 |

3,9 |

3,9 |

59 |

13 |

30 |

|

ЭО-3323А |

0,63 |

7,9 |

4,8 |

6,05 |

55…73 |

13,8 |

40 |

|

ЭО-3122А |

0,63 |

8,1 |

5,2 |

5,7 |

55…73 |

14,3 |

40 |

|

ЭО-4121 |

0,65; 1,0 |

9,0 |

5,8 |

5 |

95 |

19,2 |

40 |

|

ЭО-4321 |

0,65; 1,0 |

9,0 |

5,5 |

5,6 |

95 |

19,2 |

40 |

|

ЭО-4124Б |

1 |

9,4 |

6,0 |

5,0 |

95,6 |

25,0 |

50 |

|

ЭО-5122 |

1,25; 1,6 |

9,4 |

6,0 |

5,0 |

125 |

35,8 |

60 |

|

ЭО-5123 |

2,0 |

10,2 |

5,5 |

5,6 |

125 |

37,0 |

80 |

|

ЭО-6122 |

5,0 |

10,2 |

5,3 |

5,3 |

150 |

58,0 |

100 |

|

LEIBHERR R-900 |

0,25… 0,6 |

8,8 |

6,2 |

5,5 |

50 |

16,0 |

40 |

|

LEIBHERR A-922 |

0,25… 1,3 |

9,0 |

5,8 |

6,0 |

100 |

21,0 |

50 |

|

HITACHI NH-123 |

0,9… 1,4 |

10,5 |

7,2 |

7,0 |

121 |

26,0 |

60 |

Продолжение прил.

2

Таблица 2.5

Рекомендуемая

грузоподъемность автосамосвалов в

зависимости от емкости ковша

экскаватора и расстояния транспортирования

грунта

|

Расстояние траснпортирования, км |

Грузоподъемность самосвала, т при емкости ковша экскаватора, |

||||||

|

0,4 |

0,65 |

1,0 |

1,25 |

1,6 |

2,5 |

4,6 |

|

|

0,5 |

4,5 |

4,5 |

7 |

7 |

10 |

– |

– |

|

1,0 |

7 |

7 |

10 |

10 |

10 |

– |

– |

|

1,5 |

7 |

7 |

10 |

10 |

12 |

18 |

27 |

|

2,0 |

7 |

10 |

10 |

12 |

18 |

18 |

27 |

|

3,0 |

7 |

10 |

12 |

12 |

18 |

27 |

40 |

|

4,0 |

10 |

10 |

12 |

18 |

18 |

27 |

40 |

|

5,0 |

10 |

10 |

12 |

18 |

18 |

27 |

40 |

Таблица 2.6

Технические

характеристики автосамосвалов

|

Модель автосамосвала |

Вместимость кузова, м3/т |

Погрузочная высота, м |

Скорость движения, км/ч |

|

|

В груженом состоянии |

В порожнем состоянии |

|||

|

ГАЗ-САЗ-53Б |

4,5/3,5 |

1,83 |

30 |

35 |

|

ЗИЛ-ММЗ-555 |

3,7/5,25 |

1,25 |

30 |

35 |

|

МАЗ-503А |

3,9/8 |

2,42 |

25 |

30 |

|

КамАЗ-5511 |

9/10 |

2,18 |

25 |

30 |

|

КрАЗ-256Б1 |

6,1/12 |

2,34 |

23 |

37 |

Таблица 2.7

Технические

характеристики землеройно-транспортных

и грунтоуплотняющих машин

|

Марка (тип трактора) |

Мощность, кВт |

Масса, т |

Емкость ковша, м3 (размер отвала, м) |

Ширина разработки, м |

Глубина разработки, м |

Производительность, м3/час |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Бульдозеры |

||||||

|

ДЗ-71 (Т-50 АП) |

37 |

3,1 |

2,0 х 0,6 |

2,0 |

0,2 |

200 |

|

ДЗ-37 (МТЗ-52) |

41 |

3,8 |

2,0 х 0,7 |

2,0 |

0,15 |

200 |

|

ДЗ-29 (Т-74) |

55 |

6,6 |

2,6 х 0,8 |

2,6 |

0,3 |

280 |

|

ДЗ-42 (ДТ-75) |

59 |

7,3 |

2,6 х 0,8 |

2,6 |

0,3 |

300 |

|

ДЗ-8 (Т-100М) |

79 |

13,6 |

3,2 х 1,2 |

3,2 |

1,0 |

510 |

|

ДЗ-101 (Т-4АП) |

96 |

10,0 |

2,9 х 1,0 |

2,9 |

0,3 |

650 |

|

ДЗ-28 (Т-130) |

118 |

14,1 |

3,9 х 1,0 |

3,9 |

0,4 |

860 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

ДЗ-110 (Т-130) |

118 |

17,7 |

3,2 х 1,3 |

3,2 |

0,5 |

900 |

|

ДЗ-24А (Т-180) |

132 |

18,2 |

3,4 х 1,1 |

3,4 |

1,0 |

900 |

|

ДЗ-25 (Т-180) |

132 |

17,9 |

4,4 х 1,2 |

4,4 |

0,5 |

960 |

|

ДЗ-48 (К-702) |

155 |

18,2 |

3,6 х 1,2 |

3,6 |

0,6 |

1050 |

|

ДЗ-34С (ДЭТ-250) |

221 |

31,4 |

4,5 х 1,6 |

4,5 |

0,4 |

1400 |

|

Скреперы прицепные |

||||||

|

ДЗ-30 (Т-74) |

55 |

2,8 |

3 |

1,9 |

0,15 |

35 |

|

ДЗ-57 (ТП-4) |

66 |

4,8 |

5 |

2,4 |

0,25 |

45 |

|

ДЗ-20А (Т-100) |

79 |

7,3 |

7 |

2,7 |

0,3 |

50 |

|

ДЗ-77С (Т-130) |

118 |

9,8 |

8 |

2,7 |

0,35 |

60 |

|

ДЗ-26 (Т-180) |

132 |

9,2 |

10 |

2,8 |

0,3 |

90 |

|

ДЗ-23 (ДЭТ-250 |

221 |

16,3 |

15 |

2,9 |

0,35 |

110 |

|

Скреперы самоходные |

||||||

|

ДЗ-11П |

158 |

19 |

9 |

2,7 |

0,3 |

40 |

|

ДЗ-32 |

177 |

20 |

10 |

2,9 |

0,3 |

50 |

|

ДЗ-13 |

265 |

35 |

15 |

2,8 |

0,35 |

70 |

|

Катки прицепные |

||||||

|

ДУ-30 (Т-100) |

79 |

12,5 |

– |

2,2 |

0,27 |

140 |

|

ЗУР-25 (Т-100) |

70 |

15 |

– |

2,9 |

0,5 |

160 |

|

ДУ-32А (Т-130) |

108 |

18 |

– |

2,6 |

0,3 |

170 |

|

ДУ-39А (Т-180) |

118 |

25 |

– |

2,6 |

0,4 |

180 |

|

ДУ-4 (К-700) |

158 |

25 |

– |

2,5 |

0,4 |

200 |

|

ДУ-16 (МАЗ-529Е) |

25 |

– |

2,8 |

0,45 |

200 |

|

|

Виброплиты |

||||||

|

GSD-20 |

2,6 |

0,23 |

– |

0,35 |

0,3 |

30 |

|

BSD-31,5 |

5,2 |

1,2 |

– |

0,75 |

0,75 |

45 |

|

SVP-12,5 |

2,6 |

0,15 |

– |

0,55 |

0,4 |

55 |

|

SVP-25 |

4,4 |

0,27 |

– |

0,75 |

0,4 |

65 |

|

BSD-63 |

11 |

1,4 |

– |

0,9 |

1,0 |

80 |

|

SVP-63/1 |

11 |

0,7 |

– |

2,0 |

0,6 |

90 |

Приложение 3

Методика подбора

стрелового и башенного кранов

При выборе крана

необходимо определить:

-

Монтажную массу

– это масса монтируемых конструкций

и поднимаемых с ней приспособлений.

Подбирается по конструкции с максимальной

массой. -

Монтажная высоту,

которая складывается из высоты (отметки)

установки конструкции, запаса высоты

над уровнем земли или опорной поверхностью

монтируемого элемента, высоты (длины

или толщины) конструкции, высоты

строповки. -

Вылет стрелы

крана, зависящий от расстояния между

местом стоянки крана и местом установки

элемента.

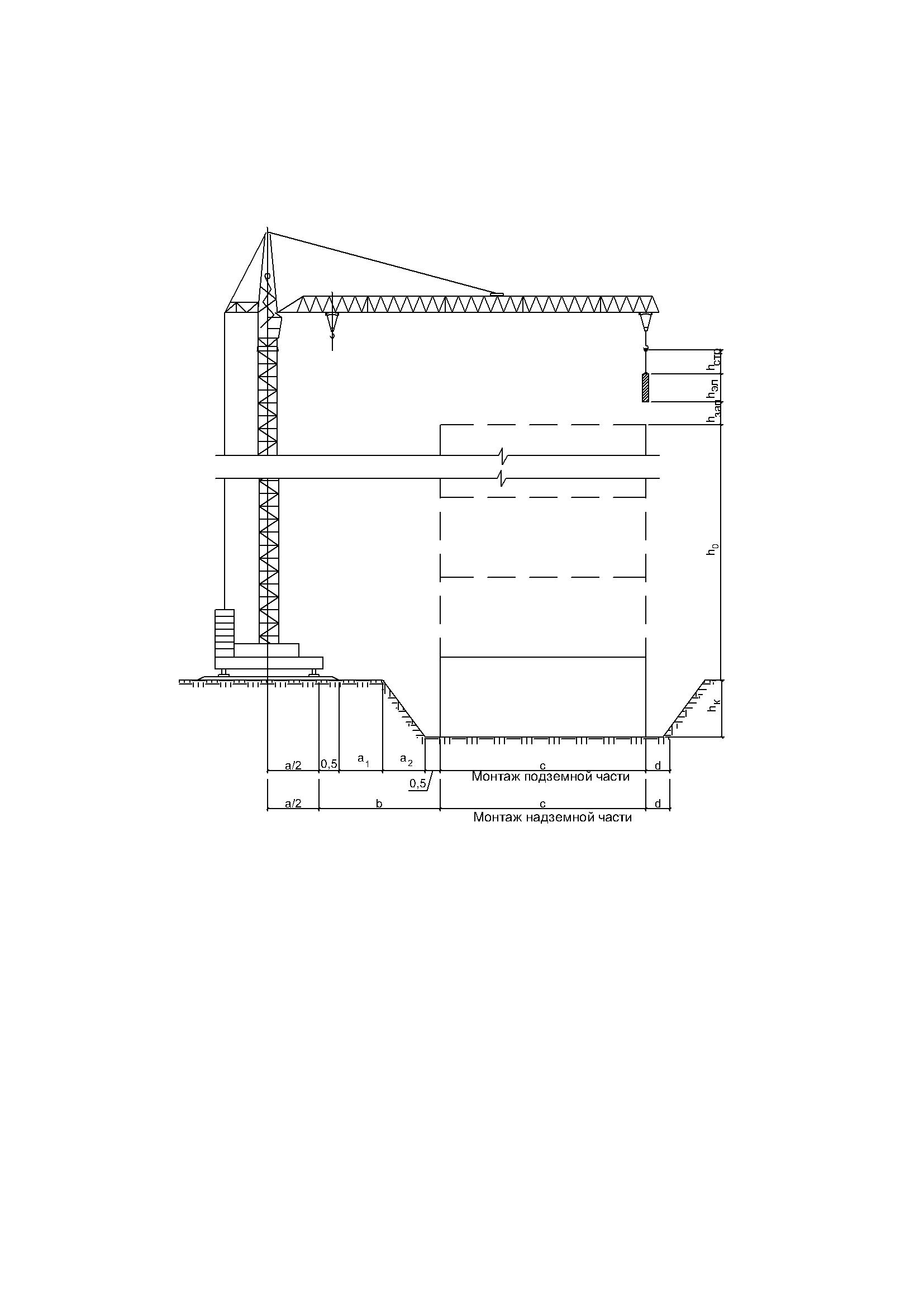

Выбор башенного

крана.

-

Определим требуемую

грузоподъемность крана по формуле:

Q

= q1

+ q2

, где

q1

– максимальная

масса поднимаемого груза, т;

q2

– масса траверсы или любого другого

строповочного устройства, т.

-

Определим требуемую

высоту подъема крюка по формуле:

H

= h0

+ hзап

+ hэл

+ hстр

, где

h0

– высота монтируемого здания от основания

крана; отметка, на которую устанавливается

конструкция, м;

hзап

– минимальное расстояние между монтажным

уровнем и низом монтируемого элемента

(0,5…1,0 м);

hэл

– высота (толщина) элемента в монтажном

положении, м;

hстр

– высота строповки в рабочем положении

от верха монтируемого элемента до крюка

крана (1,0…4,0 м).

-

Вылет стрелы крана

(крюка крана)

а) при возведении

подземной части определяется по формуле:

L

= а/2 + 0,5 + а1

+ а2

+ 0,5 + с + d

, где

а – ширина колеи

крана, м;

0,5 – половина

ширины шпалы или шпального звена, м;

а1

– наименьшее допустимое расстояние от

основания откоса до края шпального

звена, принимаемое по приложению 4,

Табл.4.1;

а2

– заложение откоса;

0,5 – ширина резервной

зоны, м;

с – ширина подземной

части здания;

d

– минимальный запас для приемки элемента

без подтягивания с учетом безопасного

монтажа (0,5…1,0м), м;

а2

= hk

* m

, где

hk

– глубина выемки, м

m

– крутизна откоса (Прил.2, Табл.2.1)

б) при возведении

надземной части определяется по формуле:

L

= a/2

+ b

+ c

+ d

, где

b

– расстояние от ближайшей к зданию

головки подкрановых путей до здания,

м;

с – ширина надземной

части здания.

Рис.3.1. Схема монтажа конструкций башенным

краном

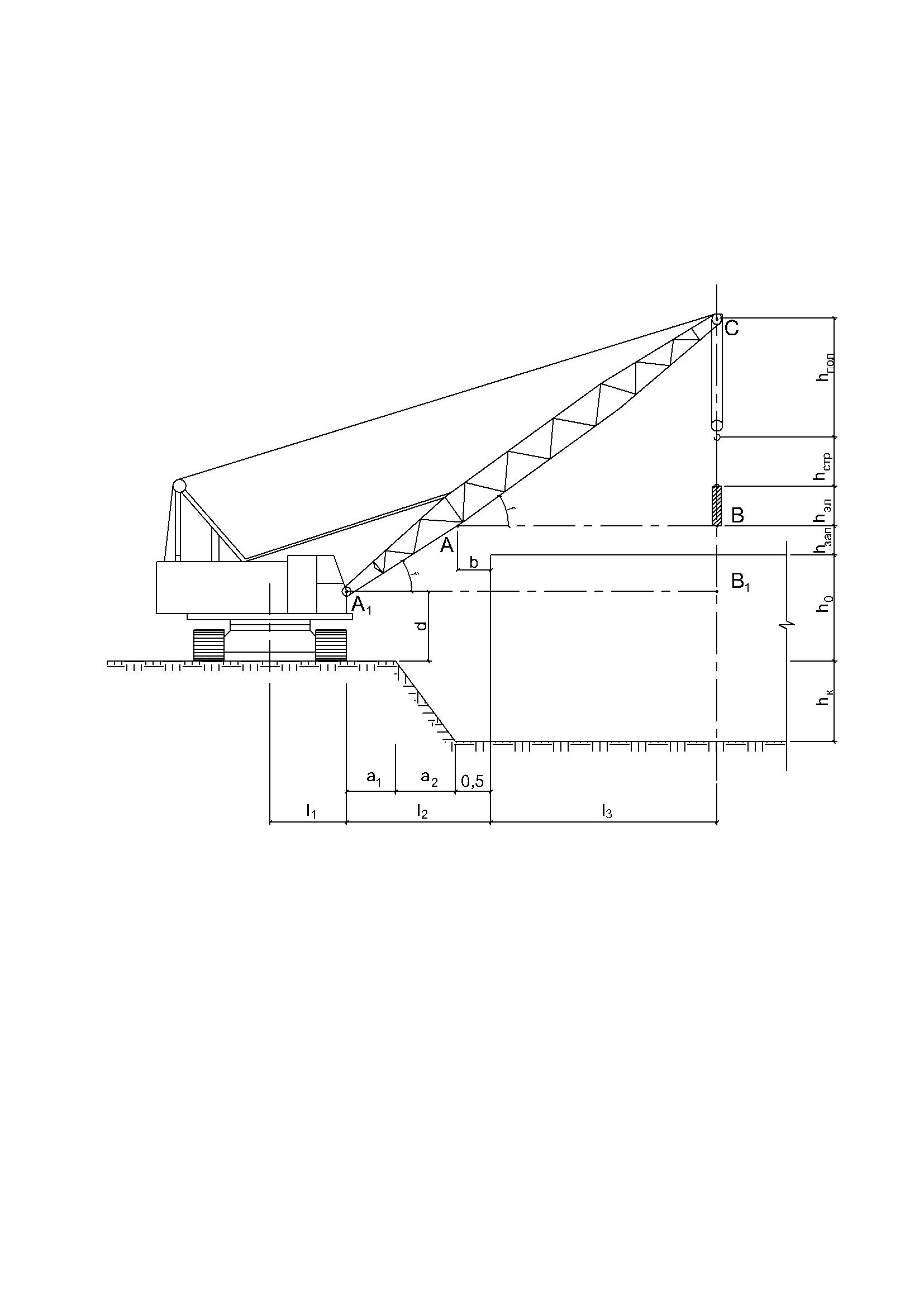

Выбор стрелового

крана.

-

Грузоподъемность

определяется аналогично грузоподъемности

башенного крана. -

Высота подъема

крюка определяется аналогично башенному

крану. -

Вылет стрелы крана

(крюка крана) можно определить аналитически

по формуле:

L

= l1

+ l2

+ l3

, где

l1

– расстояние от оси поворота до шарнира

крепления стрелы, м;

l2

– расстояние от шарнира крепления

стрелы до наружной поверхности сооружения

или его выступающей части, м;

(при возведении

подземной части необходимо, чтобы l2

≥ а1

+ а2

+ 0,5)

l3

– расстояние от наружной поверхности

сооружения или его выступающей части

до оси крюка крана, м;

Рис.3.2. Схема монтажа конструкций

стреловым краном

Из рисунка 3.2 видно,

что треугольник АВС подобен треугольнику

А1В1С.

АВ = b

+ l3

; b

= 0,5…1,0 м;

ВС = hэл

+ hстр

+ hпол

, где

hпол

– высота полиспаста (0,5…5,0 м), м;

tgf

= ВС/АВ > 1;

В1С

= h0

+ hзап

+ ВС – d

; d

= 1,0…1,5 м;

ВС/В1С

= АВ/А1В1

;

А1В1

= (АВ * В1С)

/ ВС = В1С

/ tgf

= ( l2

+ l3

)

L

= l1

+ l2

+ l3

.

Приложение 4

Монтажные работы.

Справочные данные

Таблица 4.1

Установка башенных

и стреловых кранов вблизи котлованов

и траншей

|

Глубина котлована, траншеи, м |

Наименьшее допустимое расстояние от |

||||

|

песчаном и гравийном |

супесчаном |

суглинистом |

глинистом |

лессовом сухом |

|

|

1 |

1,5 |

1,25 |

1,0 |

1,0 |

1,0 |

|

2 |

3,0 |

2,4 |

2,0 |

1,50 |

2,0 |

|

3 |

4,0 |

3,6 |

3,25 |

1,75 |

2,5 |

|

4 |

5,0 |

4,4 |

4,0 |

3,0 |

3,0 |

|

5 |

6,0 |

5,3 |

4,75 |

3,5 |

3,5 |

Таблица 4.2

Технические

характеристики кранов

|

Марка крана |

Максимальные |

Ширина колеи, м |

Минимальное расстояние от оси до |

Размеры опорного контура, м (длина х ширина) |

||

|

грузоподъемность, т |

вылет стрелы, м |

высота подъема крюка, м |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Краны на автошасси |

||||||

|

КС-2572 |

6,3 |

14 |

17 |

2,0 |

3,8 |

3,6х4,6 |

|

КС-3571 |

10 |

17 |

18 |

2,0 |

3,6 |

4,0х4,5 |

|

КС-4572 |

16 |

24 |

24 |

2,0 |

3,8 |

4,2х4,0 |

|

КС-4371 |

16 |

23 |

25 |

2,1 |

4,0 |

5,7х3,9 |

|

КС-5573 |

25 |

11 |

20 |

2,0 |

3,9 |

4,8х5,2 |

|

КС-5473 |

25 |

24 |

24 |

2,1 |

4,2 |

4,8х5,2 |

|

КС-6471 |

40 |

26 |

35 |

2,5 |

4,5 |

5,3х5,8 |

|

КС-7471 |

63 |

36 |

58 |

2,5 |

5,6 |

7,3х7,2 |

|

КС-8471 |

100 |

50 |

67 |

2,5 |

6,0 |

8,6х8,5 |

|

KATO NK 160-S |

16 |

25 |

25 |

2,5 |

3,5 |

4,4×5,2 |

|

KATO NK 200-S |

20 |

28 |

31 |

2,5 |

3,5 |

4,4×5,2 |

|

KRUPP KMK-3040 |

28 |

30 |

45 |

2,5 |

4,2 |

6,3×5,7 |

|

KATO NK-450S |

40 |

32 |

48 |

2,7 |

4,2 |

5,3×6,0 |

|

FAUN NK-60 |

60 |

30 |

47 |

2,7 |

5,0 |

8,7×7,0 |

|

LEIBHERR LT-1300 |

130 |

57 |

91 |

3,0 |

6,8 |

10,8×10,1 |

|

KRUPP KMK-8400 |

300 |

80 |

88 |

3,0 |

6,5 |

10,0×10,8 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Гусеничные краны |

||||||

|

МКГ-10 |

10 |

17 |

20 |

3,2 |

4,4 |

4,6х3,0 |

|

МКГ-16М |

16 |

22 |

26 |

3,2 |

4,5 |

4,8х3,2 |

|

МКГ-25 |

25 |

22 |

39 |

3,2 |

5,2 |

4,7х3,2 |

|

СКГ-30 |

30 |

29 |

38 |

4,1 |

5,0 |

3,9х3,2 |

|

МКГ-40 |

40 |

26 |

36 |

5,5 |

5,5 |

5,5х4,3 |

|

СКГ-50 |

50 |

34 |

46 |

4,1 |

5,4 |

4,9х4,1 |

|

СКГ-63 |

63 |

24 |

48 |

5,0 |

5,6 |

6,1х5,0 |

|

СКГ-63/100 |

100 |

24 |

41 |

5,1 |

5,5 |

6,5х5,1 |

|

МКГ-100 |

100 |

32 |

51 |

7,0 |

7,5 |

9,1х7,0 |

|

СКГ-160 |

160 |

39 |

59 |

7,0 |

9,0 |

8,4х7,0 |

|

HITACHI KH-180-3 |

50 |

22 |

32 |

4,3 |

6,0 |

5,5×4,3 |

|

HITACHI KH-500 |

100 |

24 |

48 |

5,7 |

7,5 |

7,1×5,7 |

|

HITACHI KH-700-2 |

150 |

32 |

53 |

6,5 |

8,0 |

8,0×6,5 |

|

Башенные передвижные краны |

||||||

|

КБ-100 |

5 |

25 |

33 |

4,5 |

4,3 |

4,5х4,5 |

|

МСК-5-20 |

5 |

20 |

38 |

4,0 |

5,3 |

4,5х4,0 |

|

МСК-5-30 |

5 |

30 |

40 |

4,0 |

4,3 |

4,5х4,0 |

|

КБ-160 |

8 |

25 |

60 |

6,0 |

4,8 |

6,0х6,0 |

|

КБ-308 |

8 |

25 |

42 |

6,0 |

4,6 |

6,0х6,0 |

|

КБ-405 |

8 |

30 |

70 |

6,0 |

4,8 |

6,0х6,0 |

|

КБ-503 |

10 |

45 |

73 |

7,5 |

6,3 |

8,0х7,5 |

|

КБ-504 |

10 |

45 |

80 |

7,5 |

6,3 |

8,0х7,5 |

|

МСК-10-20 |

10 |

20 |

46 |

6,5 |

5,3 |

7,0х6,5 |

|

МСК-250 |

16 |

21 |

35 |

7,5 |

5,8 |

7,5х7,5 |

|

МСК-400 |

20 |

25 |

62 |

7,5 |

6,0 |

8,0х7,5 |

|

КБ-602 |

25 |

35 |

72 |

7,5 |

6,3 |

8,0х7,5 |

|

КБ-674 |

25 |

50 |

46 |

7,5 |

5,8 |

7,5х7,5 |

Таблица 4.3

Такелажные

приспособления

|

Стропы двухветвевые |

|||||||

|

Инвентарный номер |

3129 |

1191 |

2787 |

2988 |

1099 |

143 |

1950 |

|

Грузоподъемность, т |

2 |

3 |

5 |

8 |

10 |

15 |

23 |

|

Масса, т |

0,01 |

0,03 |

0,04 |

0,07 |

0,1 |

0,15 |

0,18 |

|

Расчетная высота, м |

1,5 |

2,7 |

2,6…5 |

2,6…5 |

1,7…5 |

7,5 |

6 |

|

Стропы четырехветвевые |

|||||||

|

Инвентарный номер |

1072 |

1094 |

1079 |

910М |

1095 |

3311 |

1096 |

|

Грузоподъемность, т |

3 |

5 |

7 |

10 |

15 |

18 |

20 |

|

Масса, т |

0,03 |

0,05 |

0,1 |

0,13 |

0,2 |

0,3 |

0,3 |

|

Расчетная высота, м |

1,2…3 |

3…6 |

4,2 |

3…8 |

3…5 |

4,5…6 |

3 |

|

Траверсы универсальные |

|||||||

|

Инвентарный номер |

1059 |

2558 |

1085 |

3408 |

1986 |

1950 |

50627 |

|

Грузоподъемность, т |

2 |

3 |

6 |

10 |

14 |

16 |

20 |

|

Масса, т |

0,04 |

0,07 |

0,3 |

0,4 |

0,5 |

1,0 |

1,3 |

|

Расчетная высота, м |

3 |

3 |

2,8 |

7,8 |

5 |

9,5 |

4,3 |

Приложение 5

Зоны действия

опасных факторов

|

Высота падения груза (предмета), |

Минимальное (падающего) предмета, м |

|

|

перемещаемого в случае его падения |

предметов их падения со здания |

|

|

1 |

2 |

3 |

|

До |

4 |

3,5 |

|

-«- |

7 |

5 |

|

-«- |

10 |

7 |

|

-«- |

15 |

10 |

|

-«- |

20 |

15 |

|

-«- |

25 |

20 |

|

-«- |

30 |

25 |

|

Примечание. падения грузов допускается определять |

Приложение 6

Показатели для

определения площадей временных складов

|

Наименование материалов, изделий и |

Единица измерения |

Норма укладки материалов на 1м2 |

Способ хранения материалов |

|

Песок, щебень, гравий |

м3 |

1,5…2,0 |

Открытый |

|

Кирпич |

тыс. шт |

0,7 |

То же |

|

Блоки стеновые |

м3 |

0,7…0,8 |

То же |

|

Фундаменты |

м3 |

0,6…1,0 |

То же |

|

Колонны |

м3 |

0,8 |

|

|

Лестничные марши, площадки, сантехблоки |

м3 |

0,6 |

То же |

|

Плиты перекрытий и покрытий |

м3 |

1,0 |

То же |

|

Стеновые панели |

м3 |

0,5…0,7 |

То же |

|

Фермы и балки |

м3 |

0,3…0,4 |

То же |

|

Опалубка |

м2 |

20…40 |

То же |

|

Арматура |

т |

0,7…0,9 |

Навес |

|

Металлоконструкции |

т |

0,5…1,0 |

То же |

|

Рубероид |

рул |

20 |

То же |

|

Оконные и дверные блоки |

м2 |

20…25 |

То же |

Приложение 7

Показатели для

определения площадей временных зданий

|

Наименование |

Назначение |

Единица измерения |

Нормативный показатель |

Размеры в плане |

Примечание |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Служебные помещения |

|||||

|

Прорабская |

Размещение административно-технического |

м2 |

24 на 5 чел. |

8,0 х 3,5 |

Включает санузел и тепловой узел |

|

Диспетчерская |

Оперативное руководство |

м2 |

7 на 1 чел. |

2,7 х 3,0 2,7 х 6,0 6,0 х 6,9 |

– |

|

Кабинет по технике безопасности |

Обучение рабочих требованиям охраны |

м2 |

15,0 до 100 чел. 25,0 до 500 чел. |

5,0 х 3,0 5,0 х 5,0 |

– |

|

Помещение для собраний |

Проведение занятий, собраний и других |

м2 |

24 на 100чел 36 до 400чел 72 до 1000 чел |

6,0 х 4,0 6,0 х 6,0 9,0 х 8,0 |

– |

|

Санитарно-бытовые помещения |

|||||

|

Гардеробная Гардеробная с душевой 10 чел 20 чел 30 чел |

Переодевание и хранение уличной и |

м2 |

0,9 на 1 чел |

2,7 х 6,0 2,7 х 9,0 2,7 х 18,0 2,7 х 27,0 |

– |

|

Помещение для обогрева |

Обогрев, отдых и прием пищи |

м2 |

1 на 1 чел |

2,7 х 6,0 2,7 х 12,0 |

– |

|

Умывальная |

Санитарно-гигиеническое обслуживание |

м2 |

0,05 на 1 чел |

– |

– |

|

Душевая |

То же |

м2 сетка |

0,43 на 1 чел 1 на 12 чел |

– |

– |

|

Туалет Туалет на 2 очка 6 12 |

То же |

м2 |

0,07 на 1 чел |

2,7 х 6,0 2,7 х 18,0 2,7 х 36,0 |

– |

|

Сушильная |

Сушка спецодежды и спецобуви |

м2 |

0,2 на 1 чел |

2,7 х 6,0 |

– |

|

Столовая на 20 мест 50 мест 100 мест |

Обеспечение рабочих горячим питанием |

м2 |

1 на 1 чел |

6,9 х 18,0 11,4х24,0 18,0х30,0 |

– |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Медпункт |

Оказание первой медицинской помощи |

м2 |

20 на 300…500 чел |

4,6 х 6,9 |

– |

|

Сатураторная |

Обеспечение питьевой водой |

Устройство |

1 на 150 чел |

– |

– |

|

Бытовое помещение на 9 чел |

– |

– |

– |

8,0 х 3,5 |

Включает гардероб, душевую, умывальник, |

|

Бытовое помещение на 16 чел |

– |

– |

– |

8,0 х 7,0 |

То же |

|

Бытовое помещение на 25 чел |

– |

– |

– |

21,0 х 8,0 |

То же |

|

Бытовое помещение на 50 чел |

– |

– |

– |

38,6 х 8,0 |

То же |

|

Прочие помещения |

|||||

|

Ремонтная Встерская |

– |

– |

– |

9,0 х 3,0 |

– |

|

Закрытый отапливаемый склад для |

– |

Площадь склада в м2 на 1 млн. руб. |

36 |

6,0 х 6,0 6,0 х 12,0 12,0х12,0 |

– |

|

Закрытый неотапливаемый склад для |

– |

То же |

36 |

6,0 х 6,0 6,0 х 12,0 12,0х12,0 |

– |

Приложение 8

Таблица 8.1

Установленная

мощность потребителей электроэнергии

|

Наименование потребителя |

Удельная мощность, кВт |

Коэффициент спроса, К |

Коэффициент мощности, cosφ |

|

Краны башенные, козловые, мостовые, |

60 |

0,2 |

0,5 |

|

Лебедки, подъемники, шт. |

2,8 |

0,15 |

0,5 |

|

Бетононасосы, шт. |

16,8 |

0,7 |

0,8 |

|

Сварочные аппараты, шт. |

25…32 |

0,35 |

0,4 |

|

Вибраторы, шт. |

0,8 |

0,15 |

0,6 |

|

Электроинструмент, шт. |

0,5…1,0 |

0,15 |

0,6 |

|

Штукатурные агрегаты, шт. |

5,25 |

0,7 |

0,8 |

|

Окрасочные агрегаты, шт. |

4,0 |

0,4 |

0,7 |

|

Освещение, В.м.: – территории строительства – зоны монтажа – бытовки, мастерские – склады |

0,0004 0,003 0,015 0,002 |

1,0 1,0 0,8 1,0 |

1,0 1,0 1,0 1,0 |

Таблица 8.2

Характеристики

комплексных трансформаторных подстанций

|

Наименование |

Мощность, кВт |

Размер, м |

|

СКТП-100-6/10/0,4 |

20 |

3,05 х 1,55 |

|

50 |

||

|

100 |

||

|

СКТП-180-10/6/0,4/0,23 |

180 |

2,73 х 2,0 |

|

СКТП-560 |

560 |

3,4 х 2,27 |

|

СКТП-750 |

750 |

3,2 х 2,5 |

|

1000 |

||

|

КТП СКБ Мосстроя |

180 |

3,33 х 2,22 |

|

320 |

||

|

КТП-100-10 |

100 |

1,55 х 1,40 |

Продолжение прил.8

Таблица 8.3

Удельные показатели

мощности

|

Наименование потребителей |

Средняя освещенность, лк |

Удельная мощность на 1 м2 площади, |

|

Территория строительства в районе |

2 |

0,4 |

|

Места производства механизированных |

7 |

1 |

|

Монтаж строительных конструкций и |

20 |

3 |

|

Такелажные работы, склады |

10 |

2 |

|

Бетонные работы |

10 |

5 |

|

Отделочные работы |

50 |

15 |

|

Механические, арматурные, столярные |

50 |

15 |

|

Конторские и общественные помещения |

50 |

15 |

Приложение 9

Нормы расхода воды

на производственные нужды

|

Наименование процесса и потребности |

Единица измерения |

Норма расхода воды, л |

|

Приготовление бетона |

м3 |

275…400 |

|

Поливка бетона |

м3 |

140 |

|

Приготовление раствора |

м3 |

190…275 |

|

Кирпичная кладка с приготовлением |

тыс. шт. |

200…250 |

|

Штукатурные работы |

м2 |

2…8 |

|

Малярные работы |

м2 |

1 |

|

Мойка колес автомашин |

шт/сут |

400…700 |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Основными машинами, используемые на земляных работах, являются одноковшовые экскаваторы,

производительность которых зависит от конструктивных и технологических факторов, от качественных и количественных

закономерностей изменения параметров экскаваторного забоя, от вида рабочего оборудования экскаватора и характера

разрабатываемого грунта.

При разработке крупных котлованов, выемок для дорог и каналов, карьеров и

т. д., когда грунт транспортируют на расстояния, превышающие возможности рабочего оборудования экскаваторов, применяют

комплект машин, которые подбирают с учетом вместимости ковша

экскаватора.

Для нормальной работы экскаватора требуется ковш с оптимальной

вместимостью. Объем грунта в ковше зависит от объемной массы грунта и коэффициента наполнения ковша (табл.

1).

Коэффициент наполнения ковша КН одноковшовых экскаваторов

| Группа грунта | Наименование характерных грунтов | Наибольшее значение КН |

|---|---|---|

| I | Супесчаный грунт | 0,95-1,02 |

| I | Торф и растительный грунт | 1,15-1,23 |

| II | Средний суглинок | 1,05-1,12 |

| III | Тяжелый суглинок | 1,00-1,18 |

| IV | Глина тяжелая | 1,30-1,42 |

| V и VI | Плохо взорванная скальная порода | 0,75-0,90 |

КН — коэффициент наполнения ковша равен отношению объема разрыхленного грунта в

ковше и емкости ковша.

Объемная масса равна отношению массы грунта в состоянии естественной

влажности к его объему (табл. 2).

| Наименование и характеристика грунта | Объемная масса разрыхленного грунта γ1, т/м3 | Объемная масса в плотном теле, т/м3 |

|---|---|---|

| Общеземельные ковши | Грунт I категории | |

| Торф Песок сухой без примесей, а так же с примесью щебня, гравия, гальки или строительного мусора в объеме до 10% |

1,4 | 1,6 |

| Песок сухой без примесей, а так же с примесью щебня, гравия, гальки или строительного мусора в объеме до 10% | Песок мокрый | 1,57 |

| Супесок без примесей, а так же с примесью щебня, гравия, гальки или строительного мусора в объеме до 10% | — | 1,65 |

| То же с примесью более 10% | — | 1,85 |

| Грунт растительного слоя без корней и примесей Сухой Мокрый |

1,33 1,57 |

— — |

| Суглинок легкий и лессовидный без примесей, а так же с примесью щебня, гравия, гальки или строительного мусора в объеме 10% |

— — |

1,7 1,75 |

| Лесс легкий без примесей | — | 1,6 |

| То же с примесью гальки и гравия | — | 1,8 |

| Суглинок мягкий и средний, влажный, без включений | — | 1,8 |

| Грунт II категории | ||

| Сухая глина | 1,07 | — |

| Плотная глина | 1,34 | 1,75 |

| Суглинок тяжелый с примесью щебня, гравия, гальки или строительного мусора в объеме более 10% | 1,75 | 1,9 |

| Грунт III категории | ||

| Глина мокрая | 1,6 | — |

| Строительный мусор сцементированный | — | 1,95 |

| Грунт IV категории | ||

| Лессовая глина, суглинок с щебнем, лесс отвердевший |

— — |

— 1,8 |

| Мел мягкий | — | 1,55 |

| Скальные ковши | Грунт V категории | |

| Мел плотный | — | 1,8 |

| Крепкий мергель, мягкий трещиноватый скалистый грунт | — | 2,2 |

| Грунт VI категории | ||

| Скальные породы и руда | — | 2,3 |

| 1γ — объемная масса грунта — это отношение массы грунта при естественной влажности к его объему. |

Фактический объем ковша экскаватора принимается как сумма геометрической

вместимости ковша (по «воде») и объема «шапки». Геометрическая вместимость ковша является

произведением площади внутренней поверхности боковой стенки на расстояние между боковыми стенками. Объем «шапки»

определяется значением угла естественного откоса (табл. 3). Угол естественного откоса — угол образованный свободной

плоскостью грунта или другого сыпучего материала и горизонтальной плоскостью. Из-за разницы угла естественного откоса

для разных материалов фактический объем ковша больше геометрического примерно на 15-30%.

| Угол естественного откоса, градусов | |||

|---|---|---|---|

| Материал | сухой | влажный | мокрый |

| Растительный грунт | 40 | 35 | 25 |

| Песок: | |||

| крупный | 30-35 | 32-40 | 25-27 |

| средний | 28–30 | 35 | 25 |

| мелкий | 25 | 30-35 | 15–20 |

| Суглинок | 40-50 | 35-40 | 25-30 |

| Глина жирная | 40-45 | 35 | 12–20 |

| Гравий | 35-40 | 35 | 30 |

| Торф без корней | 40 | 25 | окт.15 |

| Уголь (разрыхленный) | 50 | 40 | 30 |

| Отвалы экскаваторные: | |||

| скальных пород | 32-35 | 30-35 | — |

| песчано-глинистых пород | 32-37 | 30-33 | 20-25 |

| глинистых пород | 35–40 | 30-40 | 15–25 |

В различных системах стандартов при определении вместимости ковша пользуются понятием с «шапкой»

с фиксированной величиной угла естественного откоса.

Значение угла естественного откоса в

системах стандартов

| Стандарт Тип ковша |

ISO | JIS | PCSA | SAE | CECE |

|---|---|---|---|---|---|

| Обратная лопата | 1:1 | 1:1 | 1:1 | 1:1 | 1:2 |

| Прямая лопата | 1:2 | 1:2 | 1:2 | 1:2 | 1:2 |

Какой основной критерий вместимости ковша экскаватора?

Основным

критерием, определяющим объем ковша, является максимально допустимая нагрузка на конце рукояти обеспечивающая боковую

устойчивость экскаватора. Вес ковша с грунтом не должен превышать этого значения.

Учитывая объемную

массу грунта, так же принимается во внимание категория, к которой он относится (табл. 2). Вес пустого ковша при

эквивалентном объеме для разных категорий грунтов имеет разную величину. Так на тяжелых грунтах (V — VI категорий)

применяют ковши скального назначения с меньшим объемом. Обусловлено это тем, что прочность ковша, предназначенного для

более легких грунтов (I — IV категорий), недостаточна при использовании на скальных и полускальных грунтах.

Ковши скального назначения имеют больший

запас прочности за счет увеличения толщины элементов конструкции, и при сохранении прежнего объема вес ковша будет

больше. Вес такого ковша с грунтом может превышать допустимое значение. По этой причине объем скального ковша меньше

стандартного (общеземельного). Обратная ситуация по ковшам погрузочным для легких сыпучих материалов. Эти материалы

имеют относительно низкую объемную массу, и находятся не в плотном состоянии. Учитывая относительно небольшие

нагрузки, ковш имеет увеличенный объем. Выбор толщины элементов ковша также сопряжен с воздействием абразивного

износа. Этот фактор может серьезно влиять на выбор толщины некоторых элементов ковша для обеспечения заданного срока

службы. По этому, учитывая воздействие от абразивного износа, вес ковша увеличивается, а его вместимость снижается. В

целом падает экономическая эффективность работы экскаватора.

На сегодняшний день наиболее

эффективным методом защиты от абразивного износа является использование закаленных износостойких

сталей. Их применение позволяет значительно снизить толщины тех элементов ковша, которые наиболее

подвержены абразивному износу при сохранении требуемого запаса прочности. Хорошим примером является стали марки

Hardox SSAB Швеция. Сталь Hardox обладает высокой твердостью, ударной вязкостью и прочностью.

Благодаря применению этих сталей можно увеличить объем ковша, не выходя за рамки предельных нагрузок, тем самым

поднять экономическую эффективность работ.