Как определить массу сухого лакокрасочного покрытия?

Важность этого вопроса обусловлена тем, что на больших окрашенных площадях масса защитного покрытия может быть значительной, что создает дополнительную нагрузку на конструкцию. В частности, расчетом массы покрытия часто интересуются проектные организации, занимающиеся проектированием судов и судовых конструкций, однако круг лиц, испытывающих необходимость в подобной информации, не ограничивается только ими.

Наиболее точные значения массы сухого покрытия дает производитель лакокрасочного материала. Тем не менее, бывают случаи, когда массу покрытия приходится определять самостоятельно.

Ниже описан метод определения массы высохшего лакокрасочного покрытия с помощью таких характеристик ЛКМ, как объемная доля нелетучих веществ (сухой остаток по объему), плотность материала и плотность растворителя. Эти характеристики легко найти в документации производителя и других открытых источниках.

Метод имеет ряд погрешностей, о которых мы расскажем ниже, но в целом подходит для поставленной задачи.

Суть метода заключается в следующем. Теоретически, в контексте расчета массы высохшее покрытие отличается от жидкого материала на величину массы летучих веществ, испарившихся в процессе высыхания пленки. Это утверждение можно представить в виде формулы:

где

Мс – масса сухого покрытия;

Мж – масса жидкого покрытия, г;

Мл – масса летучих веществ, испарившихся в процессе высыхания.

Таким образом, задача определения массы высохшего покрытия сводится к расчету двух величин: массы жидкого покрытия и массы испарившихся летучих веществ.

Масса жидкого (только что нанесенного) покрытия определяется по формуле:

где

Мж – масса жидкого покрытия, кг/м2;

ТСП – толщина сухой пленки, мкм;

СО – объемный сухой остаток (объемная доля нелетучих веществ), %;

ρлкм – плотность лакокрасочного материала, кг/л;

10 – безразмерный коэффициент, обеспечивающий переход от одних единиц измерения к другим.

К летучим веществам, испаряющимся в процессе высыхания пленки, обычно относят растворители, входящие в состав лакокрасочного материала. Количество испаряющегося растворителя %р можно вычислить по объемному сухому остатку:

Таким образом, можно представить, что, зная сухой остаток лакокрасочного материала и плотность растворителя, можно вычислить массу испарившегося растворителя:

Объем мокрой пленки вычисляется по формуле:

где,

Vж – объем мокрой пленки, л/м2;

Объем растворителя в объеме мокрой пленки:

Масса растворителя в пленке:

Пример. Определим массу высохшего покрытия на одном квадратном метре окрашенной поверхности. Известно следующее:

– эпоксидное покрытие с плотностью 1,5 кг/л;

– толщина сухого слоя 100 мкм;

– объемная доля нелетучих веществ 75%;

– применяемый растворитель – ксилол (эта информация есть в технических описаниях на лакокрасочные материалы).

Расчет:

Определяем массу жидкого покрытия на одном квадратном метре:

Определяем объем жидкого покрытия на одном квадратном метре:

Объем растворителя в объеме жидкого покрытия составит:

Масса растворителя (плотность растворителя берем из паспорта безопасности на материал или других открытых источников):

Таким образом, масса покрытия на одном квадратном метре окрашенной поверхности в приведенном примере составит 172 г.

Приведенная процедура расчета содержит две существенные неточности, которые определяют погрешность всего метода:

- В процессе высыхания испаряться может не только растворитель. Так, например, акриловые смолы (которые являются основой для акриловых и полиуретановых лакокрасочных материалов) имеют сухой остаток менее 100%, а это означает, что после нанесения покрытия смола также теряет летучие соединения. Отметим, что эпоксидные смолы имеют сухой остаток, близкий к 100%, таким образом, для них этот фактор не имеет значения.

- В состав лакокрасочных материалов, как правило, входят не только те растворители, которые указаны в техническом описании. Более подробный перечень растворителей можно найти в паспорте безопасности на лакокрасочный материал.

Результат расчета будет более точным, если в расчет включить все летучие вещества с соответствующими плотностями каждого вещества. Однако, практика показывает, что, например, плотности различных растворителей, входящих в состав ЛКМ, не сильно отличаются друг от друга, и их разница не имеет большого влияния на результат расчета.

К погрешностям можно также отнести точность используемых чисел (количество цифр после запятой в дробях – производители ЛКМ в своих документах обычно делают округления), а также то, что на практике не весь растворитель может выходить из пленки в процессе сушки.

Все описанные погрешности могут создавать впечатление, что метод недостаточно точный и с осторожностью должен использоваться в практических расчетах. Безусловно, как мы указали выше, данные, предоставляемые производителем ЛКМ, будут более точными, но в действительности, сравнивая данные, полученные путем описанного выше расчета, и те числа, которые предоставляют производители, можно увидеть, что разница между ними не так уж и велика. Кроме того, необходимо помнить, что самая главная неточность заключается в другом: в расчетах обычно используют номинальную толщину покрытия, в то время как правильно пользоваться фактической измеренной толщиной. Но даже фактическая измеренная на объекте толщина пленки (как правило, это средняя толщина) все равно не обеспечит нужной точности расчета, поскольку учесть действительное распределение толщин по окрашенной поверхности невозможно.

МЕТОД ОПРЕДЕЛЕНИЯ МАССЫ ПОКРЫТИЯ

В.1 Сущность метода

Метод основан на определении массы покрытия взвешиванием образцов до и после растворения цинкового, железоцинкового, цинкалюминиевого, алюмоцинкового и цинкалюмомагниевого покрытий.

Определение массы покрытия проводят на трех образцах, отобранных в соответствии с 8.4 и таблицей 16 при температуре окружающего воздуха в рабочем помещении (25 +/- 10) °C и относительной влажности воздуха не более 80%.

В.2 Аппаратура, реактивы, растворы

Весы лабораторные по ГОСТ 24104 с допускаемой погрешностью не более +/- 0,01 г.

Штангенциркуль в соответствии с ГОСТ 166 с ценой деления не более 0,1 мм.

Посуда мерная стеклянная в соответствии с ГОСТ 1770.

Посуда стеклянная лабораторная в соответствии с ГОСТ 25336.

Термометр технический стеклянный ртутный в соответствии с ГОСТ 28498 с ценой деления не более 1 °C.

Пинцет медицинский длиной 200 мм в соответствии с ГОСТ 21241.

Кислота соляная в соответствии с ГОСТ 3118, разбавленная 1:1.

Гексаметилентетрамин (уротропин) в соответствии с ГОСТ 1381 или другими нормативными документами <1>.

Треххлористая сурьма в соответствии с нормативными документами <2> или оксид сурьмы в соответствии с нормативными документами <3>.

——————————–

<1> В Российской Федерации действуют ТУ 6-09-09-353-74 “Уротропин (гексаметилентетрамин) (CH2)6N4. Технические условия”.

<2> В Российской Федерации действуют ТУ 6-09-17-252-88 “Сурьма (III) хлорид (сурьма треххлористая) химически чистый, чистый”.

<3> В Российской Федерации действуют ТУ 6-09-3267-84 “Сурьма (III) окись (сурьмы (III) оксид) химически чистый, чистый для анализа, чистый”.

Вода дистиллированная в соответствии с ГОСТ 6709.

Раствор А: 3,5 г гексаметилентетрамина (уротропина) растворяют в 1 дм3 соляной кислоты, разбавленной 1:1.

Раствор Б: 20 г окиси сурьмы (Sb2O3) или 32 г треххлористой сурьмы (SbCl3) растворяют в 1 дм3 концентрированной соляной кислоты.

Допускается применение других средств измерений, вспомогательного оборудования и материалов, обеспечивающих требуемую точность.

В.3 Проведение испытаний

Штангенциркулем измеряют длину и ширину образцов, обезжиривают их (при необходимости) органическим растворителем, взвешивают погружают в раствор соляной кислоты с гексаметилентетрамином (раствор А), или с треххлористой сурьмой, или оксидом сурьмы (раствор Б) при температуре (25 +/- 10) °C и выдерживают до растворения покрытия (прекращения бурного газовыделения). Затем образцы вынимают из раствора пинцетом, тщательно промывают холодной водой, а затем горячей водой, высушивают фильтровальной бумагой и повторно взвешивают.

Раствор для растворения покрытия допускается применять неоднократно.

В.4 Вычисление массы покрытия

В.4.1 Массу покрытия, нанесенного на единицу площади поверхности образца с двух сторон, m, г/м2, вычисляют по формуле

где m1 – масса образца до растворения покрытия, г;

m2 – масса образца после растворения покрытия, г;

S – площадь покрытия с одной стороны образца, м2.

В.4.2 За массу покрытия по одному образцу принимают меньшее из значений, полученных для трех образцов.

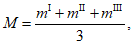

В.4.3 Массу покрытия M, г/м2, по трем образцам вычисляют по формуле

где mI, mII, mIII – массы покрытий 1-го, 2-го и 3-го образцов, г/м2.

В.4.4 Массу покрытия М вычисляют с точностью до 0,1 г/м2. Результаты вычислений округляют до 1 г/м2.

Погрешность определения массы покрытия составляет +/- 10%.

В.4.5 Массу дифференцированного покрытия определяют для каждой из сторон. Для этого после обезжиривания (при необходимости) органическим растворителем и взвешивания покрытие одной из сторон образца защищают от растворения плотным слоем резинового клея или парафина и удаляют покрытие с противоположной стороны, как указано в В.3. После удаления клея механическим путем без повреждения покрытия, а парафина – в горячей воде, высушивания фильтровальной бумагой и последующего взвешивания образца, удаляют покрытие с другой стороны образца и повторно взвешивают.

Допускается для защиты покрытия одной из сторон образца использовать кислотостойкие липкие ленты.

Массу покрытия, нанесенного на единицу площади поверхности образца с одной стороны (г/м2), вычисляют по формуле (В.1), где S – площадь покрытия контролируемой стороны образца, м2.

Приложение Г

(справочное)

Скачать документ целиком в формате PDF

Текст ГОСТ Р ИСО 17925-2012 Покрытия на основе цинка и/или алюминия на стали. Определение химического состава и массы покрытия на единицу площади поверхности. Методы: гравиметрический, атомно-эмиссионной спектрометрии с индуктивно связанной плазмой и пламенной атомно-абсорбционной спектрометрии

ГОСТ Р ИСО 17925-2012

Группа В39

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПОКРЫТИЯ НА ОСНОВЕ ЦИНКА И/ИЛИ АЛЮМИНИЯ НА СТАЛИ

Определение химического состава и массы покрытия на единицу площади поверхности. Методы: гравиметрический, атомно-эмиссионной спектрометрии с индуктивно связанной плазмой и пламенной атомно-абсорбционной спектрометрии

Zinc and/or aluminum based coatings on steel. Determination of chemical composition and coating mass per unit area. Gravimetric, atomic emission spectrometry with inductively coupled plasma and flame atomic absorption spectrometry methods

ОКС 77.080.20

25.220.40

ОКСТУ 0709

Дата введения 2013-09-01

Предисловие

1 ПОДГОТОВЛЕН И ВНЕСЕН Техническим комитетом по стандартизации ТК 145 “Методы контроля металлопродукции” на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 3

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 июня 2012 г. N 122-ст

3 Настоящий стандарт идентичен международному стандарту ИСО 17925:2004* “Покрытия на основе цинка и/или алюминия на стали. Определение массы покрытия на единицу площади поверхности и химического состава. Гравиметрия, атомно-эмиссионная спектрометрия с индуктивно связанной плазмой и пламенная атомно-абсорбционная спектрометрия” (ISO 17925:2004 “Zinc and/or aluminum based coatings on steel – Determination of coating mass per unit area and chemical composition – Gravimetry, inductively coupled plasma atomic emission spectrometry and flame atomic absorption spectrometry”).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. – .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе “Национальные стандарты”, а официальный текст изменений и поправок – в ежемесячном информационном указателе “Национальные стандарты”. В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя “Национальные стандарты”. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования – на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

1 Область применения и назначение

Настоящий стандарт устанавливает определение химического состава и массы на единицу площади поверхности покрытия на основе цинка и/или алюминия одной стороны поверхности стали следующими методами: гравиметрическим, атомно-эмиссионным с индуктивно связанной плазмой или пламенным атомно-абсорбционным. Эти методы используют для исследования покрытий стали на основе цинка и/или алюминия, полученных гальваническим оцинкованием (электролитическим или горячего погружения), а также цинк-никелевых покрытий, полученных электролитическим методом, цинк-алюминиевых покрытий (с содержанием алюминия 5% и 55%), полученных способом горячего погружения. Электролитический метод оцинкования обеспечивает покрытие чистым цинком. В результате оцинкования методом горячего погружения получают покрытие из железоцинкового сплава. Электролитические методы с использованием цинк-никелевых растворов дают покрытия из цинк-никелевых сплавов. Настоящий стандарт применим для определения массовых долей элементов в покрытиях в следующих диапазонах: цинка – от 40% до 100%; алюминия – от 0,02% до 60%; никеля – от 7% до 20%; железа – от 0,2% до 20%; кремния – от 0,2% до 10%; свинца – от 0,005% до 2%.

Примерный перечень элементов, определяемых в разных типах покрытий:

– электролитическое оцинкование – железо и алюминий;

– горячее оцинкование – цинк, железо и алюминий;

– цинк-никелевое электролитическое – цинк, железо и никель;

– цинковое с содержанием алюминия 5% – цинк, железо, алюминий и кремний;

– цинк-алюминиевое с содержанием алюминия 55% – цинк, железо, алюминий и кремний.

Метод пламенной атомно-абсорбционной спектрометрии (ПААС) при определении химического состава покрытия не распространяется на определение цинка.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты*:

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. – .

ИСО 648:1977 Посуда лабораторная стеклянная. Пипетки с одной меткой (ISO 648:1977, Laboratory glassware – One-mark pipettes)

ИСО 1042:1998 Посуда лабораторная стеклянная. Колбы мерные с одной меткой (ISO 1042:1998, Laboratory glassware – One-mark volumetric flasks)

ИСО 5725-1:1994 Точность (правильность и прецизионность) методов и результатов измерений. Часть 1. Основные положения и определения (ISO 5725-1:1994, Accuracy (trueness and precision) of measurement methods and results – Part 1: General principles and definitions)

ИСО 5725-2:1994 Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерений (ISO 5725-2:1994, Accuracy (trueness and precision) of measurement methods and results – Part 2: Basic method for the determination of repeatability and reproducibility of a standard measurement method)

ИСО 5725-3:1994 Точность (правильность и прецизионность) методов и результатов измерений. Часть 3. Промежуточные показатели прецизионности стандартного метода измерений (ISO 5725-3:1994, Accuracy (trueness and precision) of measurement methods and results – Part 3: Intermediate measures of the precision of a standard measurement method)

ИСО 14284:1996 Сталь и чугун. Отбор и подготовка образцов для определения химического состава (ISO 14284:1996, Steel and iron – Sampling and preparation of samples for the determination of chemical composition)

3 Сущность метода

Покрытие удаляют с одной стороны стальной основы смесью растворов хлористоводородной кислоты и ингибитора, который вводится для предотвращения разрушения стальной основы. Массу покрытия на единицу площади поверхности определяют по разности массы образца, установленной до и после удаления покрытия. Массу покрытия на единицу площади поверхности рассчитывают как разность массы образца, деленную на площадь поверхности образца. Раствор после растворения в нем покрытия с одной стороны образца разбавляют до заданного объема, фильтруют и распыляют в плазму атомного эмиссионного спектрометра (ИСП-АЭС) или в пламя атомно-абсорбционного спектрометра (ПААС). Рассчитывают химический состав слоя покрытия делением измеренного содержания элемента на предварительно определенную массу покрытия.

Примеры аналитических линий приведены в таблице 1.

Таблица 1 – Примеры аналитических линий и мешающих элементов

|

Элемент |

ИСП-АЭС |

ПААС |

||

|

Аналитическая линия, нм |

Мешающие элементы |

Аналитическая линия, нм |

Мешающие элементы |

|

|

Цинк |

481,0 206,19 |

– |

– |

– |

|

Алюминий |

396,15 |

– |

309,3 306,16 |

– |

|

Никель |

231,60 |

– |

232,00 231,10 233,75 |

– |

|

Железо |

271,44 |

– |

248,33 |

– |

|

259,94 |

252,29 |

|||

|

Кремний |

251,61 |

Алюминий |

251,61 |

Алюминий |

|

288,16 |

288,16 |

|||

|

Свинец |

220,35 |

Цинк, алюминий |

217,00 283,31 |

– |

4 Реактивы

Если нет других указаний, используют реактивы установленной аналитической степени чистоты и дистиллированную воду.

4.1 Хлористоводородная кислота (HCl), 1,18 г/см

.

4.2 Хлористоводородная кислота (HCl), разбавленная 1:10.

4.3 Азотная кислота (HNO),

1,40 г/см

.

4.4 Азотная кислота (HNO), разбавленная 1:1.

4.5 Смесь кислот: добавляют 50 см азотной кислоты (4.3) и 10 см

хлористоводородной кислоты (4.1) в колбу, содержащую 150 см

воды, затем перемешивают.

4.6 Карбонат натрия (NaCO

).

4.7 Гексаметилентетрамин (CH

N

) – ингибитор, предотвращающий воздействие кислоты на металлическую основу во время удаления покрытия со стального образца.

4.8 Раствор для удаления покрытия: в мерный цилиндр вместимостью 1 дм, содержащий от 450 до 820 см

воды, помещают от 170 до 500 см

хлористоводородной кислоты (4.1), добавляют 3,5 г гексаметилентетрамина (4.7), доводят до метки водой и перемешивают.

Примечание – Для электролитически оцинкованной стали с очень тонким покрытием для удаления покрытия лучше использовать разбавленную хлористоводородную кислоту, чтобы предотвратить растворение стальной основы.

4.9 Защитные материалы – материалы, способные защитить одну сторону образца листовой стали с покрытием, в то время как с другой стороны удаляют покрытие раствором хлористоводородной кислоты. При этом устраняют возможность загрязнения раствора кислоты элементами покрытия с другой стороны образца и, таким образом, исключают помехи при определении массы покрытия и его химического состава.

Примечания

1 В качестве защитных материалов обычно используют кислотостойкие краски, лаки и пленки.

2 Вместо указанных материалов для этой цели также могут быть использованы механические устройства, с помощью которых закрепляют испытуемый образец.

4.10 Цинк, основной стандартный раствор 1000 мг/дм: 0,5 г цинка высокой чистоты (не менее 99,99%) взвешивают с точностью до 0,0005 г и растворяют в 25 см

хлористоводородной кислоты (4.1). Раствор охлаждают и переносят количественно в откалиброванную мерную колбу с одной меткой вместимостью 500 см

. Колбу выдерживают при той же температуре, при которой ее калибровали. Раствор разбавляют до метки водой и перемешивают.

4.11 Цинк, стандартный раствор А 100 мг/дм: 100 см

основного стандартного раствора цинка (4.10) отбирают откалиброванной пипеткой и помещают в мерную колбу с одной меткой вместимостью 1000 см

. Добавляют 10 см

хлористоводородной кислоты (4.1), разбавляют до метки водой и перемешивают.

4.12 Цинк, стандартный раствор В 10 мг/дм: 100 см

стандартного раствора цинка А (4.11) отбирают откалиброванной пипеткой и помещают в мерную колбу с одной меткой вместимостью 1000 см

. Добавляют 10 см

хлористоводородной кислоты (4.1), разбавляют до метки водой и перемешивают.

4.13 Цинк, стандартный раствор для использования в качестве матричного 10 г/дм: 10 г цинка высокой чистоты (не менее 99,99%) взвешивают с точностью до 0,01 г и растворяют в 200 см

хлористоводородной кислоты (4.1). Раствор охлаждают и переносят количественно в откалиброванную мерную колбу с одной меткой вместимостью 1000 см

. Колбу выдерживают при той же температуре, при которой ее калибровали. Раствор разбавляют до метки водой и перемешивают.

4.14 Алюминий, основной стандартный раствор 1000 мг/дм: 0,5 г алюминия высокой чистоты (не менее 99,95%) взвешивают с точностью до 0,0005 г и растворяют в смеси кислот: 25 см

хлористоводородной кислоты (4.1) и 5 см

азотной кислоты (4.3). Раствор охлаждают и переносят количественно в откалиброванную мерную колбу с одной меткой вместимостью 500 см

. Колбу выдерживают при той же температуре, при которой ее калибровали. Раствор разбавляют до метки водой и перемешивают.

4.15 Алюминий, стандартный раствор А 100 мг/дм: 100 см

основного стандартного раствора алюминия (4.14) отбирают откалиброванной пипеткой и помещают в мерную колбу с одной меткой вместимостью 1000 см

. Добавляют 10 см

хлористоводородной кислоты (4.1), разбавляют до метки водой и перемешивают.

4.16 Алюминий, стандартный раствор В 10 мг/дм: 100 см

стандартного раствора алюминия А (4.15) отбирают откалиброванной пипеткой и помещают в мерную колбу с одной меткой вместимостью 1000 см

. Добавляют 10 см

хлористоводородной кислоты (4.1), разбавляют до метки водой и перемешивают.

4.17 Алюминий, стандартный раствор для использования в качестве матричного 10 г/дм: 10 г алюминия высокой чистоты (не менее 99,99%) взвешивают с точностью до 0,01 г, растворяют в смеси кислот: 200 см

хлористоводородной кислоты (4.1) и 5 см

азотной кислоты (4.3). Раствор охлаждают, переносят количественно в откалиброванную мерную колбу с одной меткой вместимостью 1000 см

. Колбу выдерживают при той же температуре, при которой ее калибровали. Раствор разбавляют до метки водой и перемешивают.

4.18 Никель, основной стандартный раствор 1000 мг/дм: 0,5 г никеля высокой чистоты (не менее 99,95%) взвешивают с точностью до 0,0005 г и растворяют в 30 см

азотной кислоты, разбавленной 1:1 (4.4). Раствор охлаждают и переносят количественно в откалиброванную мерную колбу с одной меткой вместимостью 500 см

. Колбу выдерживают при той же температуре, при которой ее калибровали. Раствор разбавляют до метки водой и перемешивают.

4.19 Никель, стандартный раствор А 100 мг/дм: 100 см

основного стандартного раствора никеля (4.18) отбирают откалиброванной пипеткой и помещают в мерную колбу с одной меткой вместимостью 1000 см

. Добавляют 10 см

хлористоводородной кислоты (4.1), разбавляют до метки водой и перемешивают.

4.20 Никель, стандартный раствор В 10 мг/дм: 100 см

стандартного раствора никеля А (4.19) отбирают откалиброванной пипеткой и помещают в мерную колбу с одной меткой вместимостью 1000 см

. Добавляют 10 см

хлористоводородной кислоты (4.1), разбавляют до метки водой и перемешивают.

4.21 Железо, основной стандартный раствор 1000 мг/дм: 0,5 г железа высокой чистоты (не менее 99,95%) взвешивают с точностью до 0,0005 г и растворяют в 25 см

хлористоводородной кислоты (4.1). Раствор охлаждают и переносят количественно в откалиброванную мерную колбу с одной меткой вместимостью 500 см

. Колбу выдерживают при той же температуре, при которой ее калибровали. Раствор разбавляют до метки водой и перемешивают.

4.22 Железо, стандартный раствор А 100 мг/дм: 100 см

основного стандартного раствора железа (4.21) отбирают калиброванной пипеткой и помещают в мерную колбу с одной меткой вместимостью 1000 см

. Добавляют 10 см

хлористоводородной кислоты (4.1), разбавляют до метки водой и перемешивают.

4.23 Железо, стандартный раствор В 10 мг/дм: 100 см

стандартного раствора железа (4.22) отбирают откалиброванной пипеткой и помещают в мерную колбу с одной меткой вместимостью 1000 см

. Добавляют 10 см

хлористоводородной кислоты (4.1), разбавляют до метки водой и перемешивают.

4.24 Кремний, основной стандартный раствор 1000 мг/дм: 2,1393 г свежепрокаленного оксида кремния высокой чистоты (не менее 99,9% SiO

) помещают в платиновый тигель (высокочистый оксид кремния непосредственно перед использованием должен быть прокален в течение 1 ч при 1100 °С и охлажден в эксикаторе), тщательно перемешивают с 16 г безводного карбоната натрия и сплавляют при 1050 °С в течение 30 мин. Выщелачивают плав оксида кремния в 100 см

воды в стакане из полипропилена или политетрафторэтилена (см. примечание). Раствор не должен содержать следов нерастворенного остатка. Охлаждают и количественно переносят содержимое стакана в мерную колбу с одной меткой вместимостью 1000 см

. Колба должна быть выдержана при той же температуре, при которой ее откалибровали. Разбавляют до метки водой, перемешивают и немедленно переливают в хорошо закрывающуюся бутылку из политетрафторэтилена для хранения. Этот исходный раствор содержит 1 мг/см

кремния.

Примечание – Выщелачивание плава в воду может потребовать длительного, осторожного нагревания.

4.25 Кремний, стандартный раствор А 100 мг/дм: 100 см

основного стандартного раствора кремния (4.24) отбирают откалиброванной пипеткой и помещают в мерную колбу с одной меткой вместимостью 1000 см

, разбавляют до метки водой и перемешивают.

4.26 Кремний, стандартный раствор В 10 мг/дм: 100 см

стандартного раствора кремния А (4.25) отбирают откалиброванной пипеткой и помещают в мерную колбу с одной меткой вместимостью 1000 см

, разбавляют до метки водой и перемешивают.

4.27 Свинец, основной стандартный раствор 1000 мг/дм: 0,5 г свинца высокой чистоты (не менее 99,95%) взвешивают с точностью до 0,0005 г и растворяют в 30 см

азотной кислоты, разбавленной 1:1 (4.3). Раствор охлаждают и переносят количественно в откалиброванную мерную колбу с одной меткой вместимостью 500 см

. Колбу выдерживают при той же температуре, при которой ее калибровали. Раствор разбавляют до метки водой и перемешивают.

4.28 Свинец, стандартный раствор А 100 мг/дм: 100 см

основного стандартного раствора свинца (4.27) отбирают откалиброванной пипеткой, помещают в мерную колбу с одной меткой вместимостью 1000 см

, разбавляют до метки водой и перемешивают.

4.29 Свинец, стандартный раствор В 10 мг/дм: 100 см

стандартного раствора свинца (4.28) отбирают откалиброванной пипеткой, помещают в мерную колбу с одной меткой вместимостью 1000 см

, разбавляют до метки водой и перемешивают.

4.30 Растворитель, подходящий для промывания покрытых смазкой или загрязненных испытуемых образцов, например ацетон.

5 Аппаратура

5.1 Общие требования

Вся мерная стеклянная посуда должна быть класса А и откалибрована в соответствии с ИСО 648 или ИСО 1042, в зависимости от типа посуды. Кроме мерной стеклянной посуды, используют обычное лабораторное оборудование.

5.2 Атомно-эмиссионный спектрометр (ИСП-АЭС) с индуктивно связанной плазмой в качестве источника возбуждения спектра

5.2.1 Общие требования

Работа спектрометра ИСП-АЭС может быть удовлетворительной только после оптимизации параметров спектрометра в соответствии с нормативными документами.

Спектрометр может быть одновременного или последовательного типа измерения. Если спектрометр последовательного типа оснащен дополнительным внешним устройством для одновременного измерения линии внутреннего стандарта, то можно реализовать способ измерения с внутренним стандартом. Если спектрометр последовательного типа не оборудован таким устройством, то способ измерения с использованием внутреннего стандарта неприменим.

5.2.2 Практическое разрешение спектрометра

Рассчитывают ширину полосы пропускания аналитической линии и полосы, используемой в качестве внутреннего стандарта (за полную ширину полосы принимают ширину на уровне половины высоты полосы). Ширина полосы должна быть менее чем 0,030 нм.

5.2.3 Кратковременная стабильность

Рассчитывают стандартное отклонение результатов десяти измерений абсолютной или относительной интенсивности излучения наиболее концентрированного градуировочного раствора для каждого аналита. Относительное стандартное отклонение не должно превышать 0,4%.

5.2.4 Концентрация, эквивалентная фоновому излучению, и предел обнаружения

Рассчитывают концентрацию, эквивалентную фоновому излучению (КЭФ), и предел обнаружения (ПО) для аналитической линии в растворе, содержащем только один анализируемый элемент. Значения КЭФ и ПО должны быть ниже значений, приведенных в таблице 2.

Таблица 2 – Концентрация, эквивалентная фоновому излучению, предел обнаружения

|

Элемент |

Атомно-эмиссионная спектрометрия с индуктивно связанной плазмой |

|

|

Концентрация, эквивалентная фоновому излучению, мг/дм |

Предел обнаружения, мг/дм |

|

|

Цинк |

1,0 |

0,4 |

|

Алюминий |

6,0 |

0,2 |

|

Железо |

2,0 |

0,1 |

|

Кремний |

3,0 |

0,1 |

|

Свинец |

2,5 |

0,1 |

5.3 Пламенный атомно-абсорбционный спектрометр (ПААС)

5.3.1 Общие требования

Спектрометр будет удовлетворять требованиям только после оптимизации параметров прибора в соответствии с инструкциями производителя.

5.3.2 Кратковременная стабильность

Стандартное отклонение результатов десяти измерений абсорбции наиболее концентрированного градуировочного раствора не должно превышать 1,5% среднего значения абсорбции того же раствора.

Стандартное отклонение результатов десяти измерений абсорбции наименее концентрированного градуировочного раствора не должно превышать 0,5% среднего значения абсорбции того же раствора.

5.3.3 Предел обнаружения

Предел обнаружения (ПО) рассчитывают для аналитической линии в растворе, содержащем только анализируемый элемент. Предел обнаружения определяют как утроенное стандартное отклонение результатов десяти измерений абсорбции для раствора, содержащего соответствующий элемент в такой концентрации, чтобы абсорбция была чуть выше, чем абсорбция нулевого члена градуировочной серии растворов.

5.3.4 Линейность градуировочного графика

Наклон градуировочного графика, покрывающего 20% верхнего диапазона концентрационной области (выраженный как изменение абсорбции), не должен отличаться менее чем в 0,7 раза от значения наклона для 20% нижнего диапазона концентраций, определенного таким же образом. Для приборов с автоматической градуировкой с использованием двух или более стандартов градуировочный график должен быть построен до проведения анализа по полученным значениям абсорбции стандартных растворов так, чтобы вышеприведенные требования к линейности графика выполнялись.

5.3.5 Характеристическая концентрация

Рассчитывают характеристическую концентрацию для анализа в матрице подобной конечному испытуемому раствору.

5.4 Платиновый тигель.

6 Отбор образцов

Отбор испытуемых образцов для определения массы на единицу площади поверхности и химического состава покрытия должен проводиться в соответствии с ИСО 14284. Испытуемые образцы должны быть квадратной, прямоугольной или круглой формы с площадью поверхности предпочтительно от 1900 до 3500 мм. В случае разногласий испытуемые образцы должны иметь форму квадрата со стороной (50±5) мм. Для проведения испытаний на каждой стороне образца используют отдельный образец.

7 Методика определения

7.1 Подготовка образцов

Образцы очищают мягкой салфеткой, смоченной подходящим растворителем (4.30), затем сухим сжатым воздухом, не содержащим масла. Покрывают сторону образца, с которого не удаляют покрытие защитным материалом (4.9). Лучше использовать ленту, свернутую в рулончик, прижимая ее вплотную к листу образца, и убедиться в том, что все пузырьки воздуха и морщины удалены. Излишек ленты обрезают. Предпочтительно покрывать и края образца защитными материалами (4.9).

7.2 Методика определения массы покрытия на единицу площади поверхности

Используя штангенциркуль, измеряют размеры образца, с которого снимают покрытие, с точностью до 0,05 мм и вычисляют площадь образца с точностью до 0,1 мм.

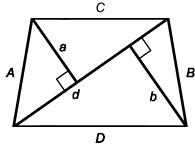

Площадь прямоугольных испытуемых образцов рассчитывают по формуле . Если образец по форме отличается от прямоугольника, где

является длиной диагонали, а

и

– длины вертикальных линий, отходящих из углов к диагональной линии (см. рисунок 1), размеры

,

и

должны быть измерены с точностью до 0,05 мм, с использованием средств измерения с прослеживаемостью к национальным или международным эталонам.

Рисунок 1 – Размеры образцов

Когда испытуемый образец неправильный прямоугольник и если все ребра углов отклоняются от 90° не более чем на 4°, площадь квадратных и прямоугольных образцов может быть рассчитана по формуле , где

и

,

и

являются длинами противоположных сторон, как показано на рисунке 1.

Подготовленный образец взвешивают с точностью до 0,1 мг и записывают его вес, как исходный вес образца.

Образец помещают в достаточно большой стакан, например, вместимостью 600 см, укладывая его так, чтобы защищенная сторона покрытия образца была внизу.

Медленно добавляют 30 см раствора для удаления покрытия (4.8, примечание) и оставляют при комнатной температуре до тех пор, пока покрытие полностью не растворится. В конце процесса растворения может наблюдаться замедление выделения водорода.

Примечания

1 Время удаления покрытия будет зависеть от химического состава покрытия, его массы на единицу площади и температуры помещения. Допускается разбавление раствора (4.8) для того, чтобы продлить процесс удаления тонких покрытий.

2 Предварительно при испытании образца каждого типа определяют момент окончания процесса растворения с целью оптимизации времени удаления покрытия и концентрации хлористоводородной кислоты.

После снятия покрытия образец обрабатывают подходящим способом. Не вынимая из стакана, тщательно промывают его водой и щеткой очищают сторону со снятым покрытием, чтобы удалить с нее приставшие к поверхности загрязнения. Затем, при необходимости, погружают образец в спирт. После этого высушивают образец сжатым воздухом, очищенным от масла, и взвешивают с точностью до 0,1 мг. Раствор, в котором снимали покрытие, сохраняют (зарезервированный раствор) для определения химического состава покрытия.

7.3 Методика определения химического состава методом атомно-эмиссионной спектрометрии с возбуждением спектра в индуктивно связанной плазме

7.3.1 Испытуемый раствор для определения содержания цинка, алюминия, никеля, железа и свинца

В качестве испытуемого используют зарезервированный раствор (7.2). Если в растворе остаются нерастворенные остатки, стакан с раствором помещают на горячую плиту и нагревают до полного растворения материала покрытия. Переносят раствор в мерную колбу вместимостью 100 см, разбавляют до метки водой и тщательно перемешивают.

Если содержание аналита в испытуемом растворе по оценкам больше 25 мг (таблица 3) или слишком большое, чтобы использовать градуировочные серии, приведенные в 7.3.5, отбирают пипеткой 10 см исходного раствора в мерную колбу, разбавляют до метки водой и перемешивают.

Записывают коэффициент разбавления как объем мерной колбы, деленный на 10 см

.

7.3.2 Испытуемый раствор для определения содержания цинка, алюминия, никеля, железа, свинца и кремния

Зарезервированный раствор (7.2) используют в качестве испытуемого. Если некоторое количество вещества после нагревания стакана с раствором на горячей плите остается нерастворенным, остаток доплавляют. Для этого раствор фильтруют через фильтровальную бумагу средней плотности, промывают фильтр хлористоводородной кислотой (1:10) (4.2) и несколько раз теплой водой. Фильтрат количественно переносят в мерную колбу вместимостью 100 см, разбавляют до метки водой и перемешивают (испытуемый раствор N 1).

Фильтр с остатком помещают в платиновый тигель (5.4). После просушивания сжигают фильтр при температуре 800 °С и охлаждают озоленный остаток на воздухе. Сплавляют его с 2 г карбоната натрия (4.6) при температуре 1050 °С и охлаждают на воздухе. Растворяют плав в 50 см смеси кислот (4.5). Раствор переносят в мерную колбу вместимостью 100 см

, разбавляют до метки водой и перемешивают (испытуемый раствор N 2).

7.3.3 Оптимизация спектрометра

Включают спектрометр ИСП-АЭС или ПААС и оставляют включенным достаточно долгое время перед началом измерений, чтобы работа спектрометра стала стабильной.

Выполняют оптимизацию прибора в соответствии с инструкциями производителя.

Подбирают программное обеспечение для измерения интенсивности, ее среднего значения и относительного стандартного отклонения на аналитических линиях.

Если используют методику с применением внутреннего стандарта, то подготавливают программное обеспечение для расчета соотношения интенсивности между линией анализируемого элемента и линией внутреннего стандарта. Интенсивность линии внутреннего стандарта должна измеряться одновременно с интенсивностью аналитической линии.

Проверяют работу приборов на соответствие требованиям к рабочим характеристикам, приведенным в 5.2.2-5.2.4 для ИСП-АЭС и 5.3.2-5.3.5 для ПААС.

7.3.4 Холостой опыт

7.3.4.1 Общие требования

Параллельно с каждым определением испытуемого раствора выполняют такие же операции с раствором холостого опыта, используя ту же аппаратуру.

7.3.4.2 Раствор холостого опыта

30 см раствора, приготовленного для растворения покрытия (4.8), помещают в стакан. Добавляют соответствующее количество стандартного раствора цинка для приготовления матрицы (4.13) и/или стандартного раствора алюминия (4.17) так, чтобы содержание цинка и/или алюминия было эквивалентно их содержанию в испытуемом растворе.

Раствор переносят в мерную колбу вместимостью 100 см, разбавляют до метки водой и перемешивают. Если испытуемый раствор разбавляют, раствор холостого опыта также должен быть разбавлен.

7.3.5 Построение градуировочного графика для метода с возбуждением спектра в индуктивно связанной плазме (ИСП)

7.3.5.1 Серии градуировочных растворов

Некоторые примеры подготовки серий градуировочных растворов описаны ниже (серии от С-1 до С-4). Однако каждая лаборатория может готовить свои собственные градуировочные серии, объединяя серии от С-1 до С-4 (приложение А).

7.3.5.2 Градуировочная серия С-1 для ИСП

В каждую из мерных колб вместимостью 100 см пипеткой отбирают основные стандартные растворы каждого анализируемого элемента, как указано в таблице 3. Добавляют 30 см

раствора для снятия покрытия (4.8). Затем добавляют необходимое количество стандартного раствора цинка (4.13) и/или стандартного раствора алюминия (4.17) так, чтобы содержание цинка и/или алюминия было эквивалентно их содержанию в испытуемом растворе. Для определения содержания кремния при анализе испытуемого раствора N 2 добавляют эквивалентное количество карбоната натрия (4.6) и смеси кислот (4.5). Разбавляют до метки водой и перемешивают.

Таблица 3 – Градуировочная серия С-1

|

Градуировочный раствор серии С-1 |

Объем добавленного основного стандартного раствора*, см |

Масса элемента в 100 см |

|

С-1-1 |

0 |

0 |

|

С-1-2 |

5 |

5 |

|

С-1-3 |

10 |

10 |

|

С-1-4 |

15 |

15 |

|

С-1-5 |

20 |

20 |

|

С-1-6 |

25 |

25 |

|

* 4.10; 4.14; 4.18; 4.21; 4.24 или 4.27. |

Среднее значение абсолютной интенсивности, измеренное для нулевого раствора , вычитают из среднего значения абсолютной интенсивности

каждого раствора и получают чистое значение абсолютной интенсивности

,

.

Строят градуировочный график зависимости в координатах: – чистая интенсивность;

– концентрация для каждого определяемого элемента в градуировочном растворе (мкг/см

).

7.3.5.3 Градуировочная серия С-2 для ИСП

В каждую из мерных колб вместимостью 100 см пипеткой отбирают основные стандартные растворы каждого анализируемого элемента, как указано в таблице 4. Добавляют 30 см

раствора для снятия покрытия (4.8). Затем добавляют необходимое количество стандартного раствора цинка (4.13) и/или стандартного раствора алюминия (4.17) так, чтобы содержание цинка и/или алюминия было эквивалентно их содержанию в испытуемом растворе. Для определения содержания кремния при анализе испытуемого раствора N 2 добавляют эквивалентное количество карбоната натрия (4.6) и смеси кислот (4.5). Разбавляют до метки водой и перемешивают.

Таблица 4 – Градуировочная серия С-2

|

Градуировочный раствор серии С-2 |

Объем добавленного основного стандартного раствора*, см |

Масса элемента в 100 см |

|

С-2-1 |

0 |

0 |

|

С-2-2 |

1 |

1 |

|

С-2-3 |

2 |

2 |

|

С-2-4 |

3 |

3 |

|

С-2-5 |

4 |

4 |

|

С-2-6 |

5 |

5 |

|

* 4.10; 4.14; 4.18; 4.21; 4.24 или 4.27. |

Среднее значение абсолютной интенсивности, измеренное для нулевого раствора , вычитают из среднего значения абсолютной интенсивности

каждого раствора и получают чистое значение абсолютной интенсивности

,

.

Строят градуировочный график зависимости в координатах: – чистая интенсивность;

– концентрация для каждого определяемого элемента в градуировочном растворе (мкг/см

).

7.3.5.4 Градуировочная серия С-3 для ИСП

В каждую из мерных колб вместимостью 100 см пипеткой отбирают стандартный раствор А каждого анализируемого элемента, как указано в таблице 5. Добавляют 30 см

раствора для снятия покрытия (4.8).

Таблица 5 – Градуировочная серия С-3

|

Градуировочный раствор серии С-3 |

Объем добавленного стандартного раствора А*, см |

Масса элемента в 100 см |

|

С-3-1 |

0 |

0 |

|

С-3-2 |

1 |

0,1 |

|

С-3-3 |

2 |

0,2 |

|

С-3-4 |

4 |

0,4 |

|

С-3-5 |

6 |

0,6 |

|

С-3-6 |

8 |

0,8 |

|

С-3-7 |

10 |

1 |

|

* 4.11; 4.15; 4.19; 4.22; 4.25 или 4.28. |

Затем добавляют необходимое количество стандартного раствора цинка (4.13) и/или стандартного раствора алюминия (4.17) так, чтобы содержание цинка и/или алюминия было эквивалентно их содержанию в испытуемом растворе. Для определения содержания кремния при анализе испытуемого раствора N 2 добавляют эквивалентное количество карбоната натрия (4.6) и смеси кислот (4.5). Разбавляют до метки водой и перемешивают.

Среднее значение абсолютной интенсивности, измеренное для нулевого раствора , вычитают из среднего значения абсолютной интенсивности

каждого раствора и получают чистое значение абсолютной интенсивности

,

.

Строят градуировочный график зависимости в координатах: – чистая интенсивность;

– концентрация для каждого определяемого элемента в градуировочном растворе (мкг/см

).

7.3.6 Построение градуировочного графика для метода пламенной атомно-абсорбционной спектрометрии (ПААС)

7.3.6.1 Градуировочные серии

Некоторые примеры градуировочных серий описаны ниже (серии от С-1 до С-4). Однако каждая лаборатория может готовить свои собственные градуировочные серии, объединяя серии от С-1 до С-4 (приложение А).

7.3.6.2 Градуировочная серия С-1 для ПААС

В каждую из мерных колб вместимостью 100 см пипеткой отбирают основной стандартный раствор каждого анализируемого элемента, как указано в таблице 6. Добавляют 30 см

раствора для снятия покрытия (4.8). Затем добавляют необходимое количество стандартного раствора цинка (4.13) и/или стандартного раствора алюминия (4.17) так, чтобы содержание цинка и/или алюминия было эквивалентно их содержанию в испытуемом растворе. Для определения содержания кремния при анализе испытуемого раствора N 2 добавляют эквивалентное количество карбоната натрия (4.6) и смеси кислот (4.5). Разбавляют до метки водой и перемешивают.

Таблица 6 – Градуировочная серия С-1

|

Градуировочный раствор серии С-1 |

Объем добавленного основного стандартного раствора*, см |

Масса элемента в 100 см |

|

С-1-1 |

0 |

0 |

|

С-1-2 |

5 |

5 |

|

С-1-3 |

10 |

10 |

|

С-1-4 |

15 |

15 |

|

С-1-5 |

20 |

20 |

|

С-1-6 |

25 |

25 |

|

* 4.14; 4.18; 4.21; 4.24 или 4.27. |

Среднее значение абсолютной интенсивности, измеренное для нулевого раствора , вычитают из среднего значения абсолютной интенсивности

каждого раствора и получают чистое значение абсолютной интенсивности

,

.

Строят градуировочный график зависимости интенсивности и содержания элементов через точки значений чистой интенсивности, отложенной по оси , от соответствующей ей концентрации каждого определяемого элемента в градуировочных растворах (мкг/см

) по оси

.

7.3.6.3 Градуировочная серия С-2 для ПААС

В каждую из мерных колб вместимостью 100 см пипеткой отбирают основной стандартный раствор каждого анализируемого элемента, как указано в таблице 7. Добавляют 30 см

раствора для снятия покрытия (4.8).

Таблица 7 – Градуировочная серия С-2

|

Градуировочный раствор серии С-2 |

Объем добавленного основного стандартного раствора*, см |

Масса элемента в 100 см |

|

С-2-1 |

0 |

0 |

|

С-2-2 |

1 |

1 |

|

С-2-3 |

2 |

2 |

|

С-2-4 |

3 |

3 |

|

С-2-5 |

4 |

4 |

|

С-2-6 |

5 |

5 |

|

* 4.15; 4.19; 4.22; 4.25 или 4.28. |

Затем добавляют необходимое количество стандартного раствора цинка (4.13) и/или стандартного раствора алюминия (4.17) так, чтобы содержание цинка и/или алюминия было эквивалентно их содержанию в испытуемом растворе. Для определения содержания кремния при анализе испытуемого раствора N 2 добавляют эквивалентное количество карбоната натрия (4.6) и смеси кислот (4.5). Разбавляют до метки водой и перемешивают.

Среднее значение абсолютной интенсивности, измеренное для нулевого раствора , вычитают из среднего значения абсолютной интенсивности

каждого раствора и получают чистое значение абсолютной интенсивности

,

.

Строят градуировочный график зависимости интенсивности и содержания элементов через точки значений чистой интенсивности, отложенной по оси , от соответствующей ей концентрации каждого определяемого элемента в градуировочных растворах (мкг/см

) по оси

.

7.3.6.4 Градуировочная серия С-3

В каждую из мерных колб вместимостью 100 см пипеткой отбирают стандартный раствор А каждого анализируемого элемента, указанного в таблице 8. Добавляют 30 см

раствора для снятия покрытия (4.8).

Таблица 8 – Градуировочная серия С-3

|

Градуировочный раствор серии С-3 |

Объем добавленного стандартного раствора А*, см |

Масса элемента в 100 см |

|

С-3-1 |

0 |

0 |

|

С-3-2 |

1 |

0,1 |

|

С-3-3 |

2 |

0,2 |

|

С-3-4 |

4 |

0,4 |

|

С-3-5 |

6 |

0,6 |

|

С-3-6 |

8 |

0,8 |

|

С-3-7 |

10 |

1 |

|

* 4.15; 4.19; 4.22; 4.25 или 4.28. |

Затем добавляют необходимое количество стандартного раствора цинка (4.13) и/или стандартного раствора алюминия (4.17) так, чтобы содержание цинка и/или алюминия было эквивалентно их содержанию в испытуемом растворе. Для определения содержания кремния при анализе испытуемого раствора N 2 добавляют эквивалентное количество карбоната натрия (4.6) и смеси кислот (4.5). Разбавляют до метки водой и перемешивают.

Среднее значение абсолютной интенсивности, измеренное для нулевого раствора , вычитают из среднего значения абсолютной интенсивности

каждого раствора и получают чистое значение абсолютной интенсивности

,

.

Строят градуировочный график зависимости интенсивности и содержания элементов через точки значений чистой интенсивности, отложенной по оси , от соответствующей ей концентрации каждого определяемого элемента в градуировочных растворах (мкг/см

) по оси

.

7.3.7 Определение содержания цинка, алюминия, никеля и железа в испытуемых растворах

После построения градуировочных графиков по 7.3.5 или 7.3.6 считывают показания прибора после измерения аналитического сигнала раствора холостого опыта (7.3.4) и испытуемого раствора (7.3.2) и поступают, как с градуировочными растворами (7.3.5, таблицы 3-5 или 7.3.6, таблицы 6-8) для каждого элемента.

По градуировочным зависимостям (7.3.5, таблицы 3-5 или 7.3.6, таблицы 6-8) определяют содержание каждого элемента.

Если показания спектрометра при повторном измерении градуировочных растворов выходят за пределы ±2% первоначального значения, полученного при построении градуировочного графика, проводят рекалибровку прибора и повторяют измерение образцов.

Находят содержание каждого элемента (мг/дм) в растворе холостого опыта и анализируемом растворе по градуировочному графику, переводя аналитический сигнал в концентрацию.

7.3.8 Определение содержания кремния в испытуемых растворах

После построения градуировочного графика (7.3.5 или 7.3.6) считывают показания спектрометра при измерениях аналитических сигналов анализируемых растворов N 1 и N 2 (7.3.2) и поступают, как с градуировочными растворами (7.3.5, таблицы 3-5 или 7.3.6, таблицы 6-8) для каждого элемента.

Если показания спектрометра при повторном измерении градуировочных растворов выходят за пределы ±2% первоначального значения, полученного при построении градуировочного графика, проводят рекалибровку прибора и повторяют измерение образцов.

Находят содержание каждого элемента (мг/дм) в растворе холостого опыта и анализируемом растворе по градуировочному графику, переводя аналитический сигнал в концентрацию.

7.4 Определение химического состава (содержания цинка, алюминия, никеля и железа) методом пламенной атомно-абсорбционной спектрометрии

Зарезервированный раствор образца 7.2 используют в качестве испытуемого раствора. Если остается некоторое количество нерастворенного вещества в растворе, нагревают стакан с раствором на горячей плите, пока остаток не растворится полностью. Раствор переносят в мерную колбу вместимостью 100 см, разбавляют до метки водой и тщательно перемешивают.

Если содержание элемента в испытуемом растворе по предварительным оценкам превышает 25 мг (таблица 3) или слишком большое, чтобы применить градуировочные серии, приведенные в 7.3.5, пипеткой отбирают 10 см раствора образца в мерную колбу, разбавляют до метки водой и перемешивают.

Определяют коэффициент разбавления как объем мерной колбы, деленный на 10 см

.

8 Представление результатов

8.1 Обработка результатов определения массы на единицу площади

8.1.1 Метод расчета

Рассчитывают массу покрытия на единицу площади , г/м

, по формуле

, (1)

где – масса образца с покрытием, г;

– масса образца без покрытия, г;

– площадь поверхности образца, мм

.

8.1.2 Прецизионность

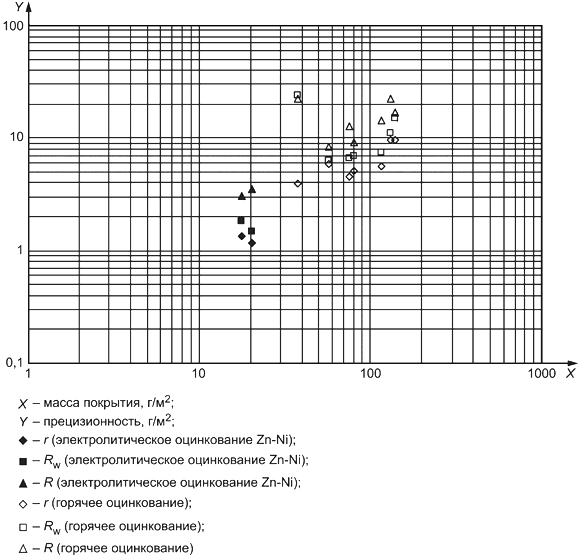

С целью оценки прецизионности методов были проведены межлабораторные испытания этого метода в 15 лабораториях 9 стран для 9 уровней массы на единицу площади, каждая лаборатория выполнила по три определения (см. примечания 1 и 2).

Список использованных опытных образцов приведен в таблице В.1 (приложение В).

Полученные результаты обрабатывали статистически в соответствии с ИСО 5725-1, ИСО 5725-2 и ИСО 5725-3.

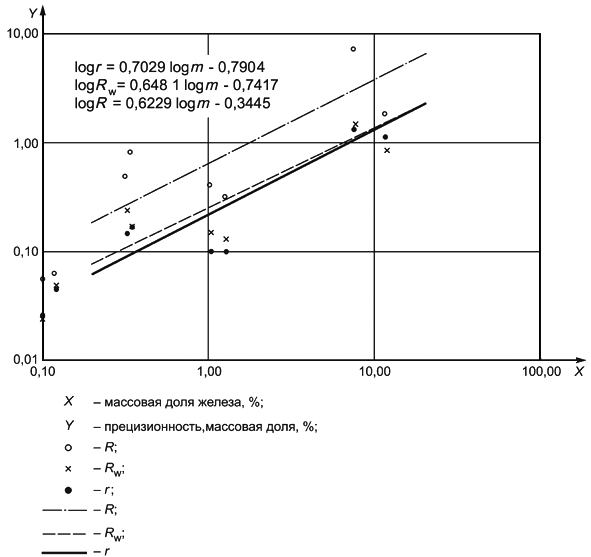

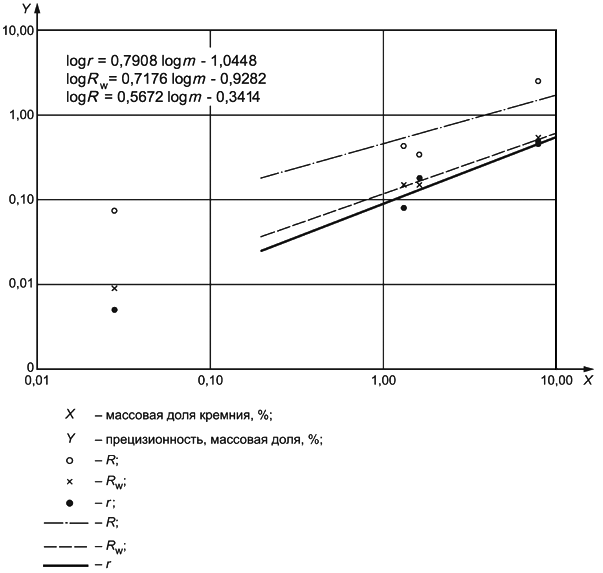

Полученные данные показывают логарифмическую зависимость между массой покрытия на единицу площади, пределом повторяемости и пределами воспроизводимости

и

, как показано в таблице 9 (см. примечание 3). Графическое представление данных приводится в приложении С.

Таблица 9 – Пределы повторяемости и воспроизводимости массы на единицу площади поверхности

|

Масса на единицу площади, г/м |

Электролитическое покрытие стали (значения нормативные) |

Горячее оцинкование (значения информативные) |

||||

|

Предел повто- |

Предел воспроиз- |

Предел повто- |

Предел воспроиз- |

|||

|

|

|

|

|

|||

|

15 |

1,26 |

1,66 |

3,28 |

– |

– |

– |

|

25 |

1,26 |

1,66 |

3,28 |

– |

– |

– |

|

50 |

– |

– |

– |

6,76 |

8,92 |

13,98 |

|

100 |

– |

– |

– |

6,76 |

8,92 |

13,98 |

|

150 |

– |

– |

– |

6,76 |

8,92 |

13,98 |

Прецизионность результатов, рассчитанных для покрытий, полученных способом горячего погружения, была признана недостаточной. Это зависит не от используемого метода измерений, а от низкой однородности покрытия образцов, которые были приготовлены из промышленно изготовленной стали с покрытием. Поэтому данные прецизионности, полученные для образцов горячего погружения, приведены как справочные.

Примечания

1 Два из трех определений проводили в условиях повторяемости, как это установлено в ИСО 5725-1, т.е. один оператор, одна и та же аппаратура, идентичные условия эксплуатации, тот же градуировочный график и минимальный промежуток времени.

2 Третье определение было выполнено в другое время (на другой день), тем же оператором, как в примечании 1, с использованием той же аппаратуры, но с новым градуировочным графиком.

3 Из результатов, полученных в первый день, были рассчитаны пределы повторяемости и воспроизводимости

по способу, установленному в ИСО 5725-2. Из первого результата, полученного в один день, и результата, полученного во второй день, был рассчитан предел внутрилабораторной воспроизводимости

по способу, изложенному в ИСО 5725-3.

8.2 Выражение результатов определения химического состава

8.2.1 Метод расчета

Из результатов определения содержания элемента в испытуемом растворе, полученных по 7.3.6 и 7.3.7, вычитают содержание элемента в растворе холостого опыта по 7.3.4.

Массовые доли определяемых элементов, %, вычисляют по формуле

, (2)

где – концентрация элемента в испытуемом растворе, мг/дм

;

– концентрация элемента в растворе холостого опыта, мг/дм

;

– коэффициент разбавления (7.3.1);

– масса образца с покрытием, г (8.1.1);

– масса образца без покрытия, г (8.1.1).

Для определения содержания кремния суммируют значения , полученные при анализе растворов N 1 и N 2.

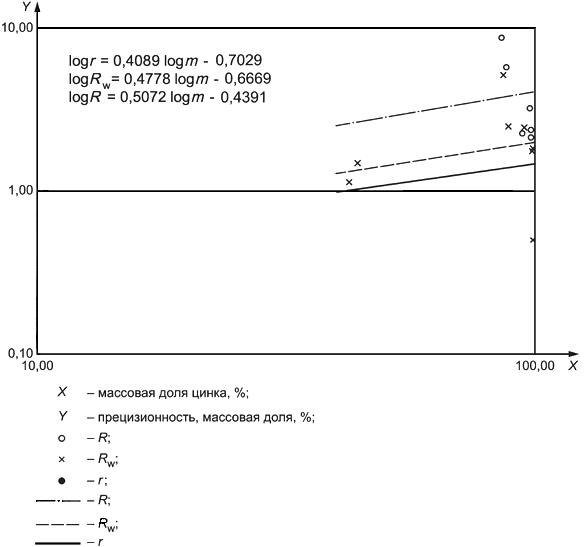

8.2.2 Прецизионность

С целью оценки прецизионности методов были проведены межлабораторные испытания этого метода в 15 лабораториях 9 стран, каждая лаборатория выполнила по три определения (8.1.2, примечания 1, 2).

Список использованных опытных образцов приведен в таблице В.1.

Полученные результаты обрабатывали статистически в соответствии с ИСО 5725-1, ИСО 5725-2 и ИСО 5725-3.

Полученные данные показывают логарифмическую зависимость между содержанием анализируемого элемента, пределом повторяемости и пределами воспроизводимости

и

, как приведено в таблицах 10-14 (8.1.2, примечание 3). Графические представления данных приведены в приложении С.

Таблица 10 – Пределы повторяемости и воспроизводимости определения массовых долей цинка (только для ИСП)

|

Массовая доля цинка, % |

Предел повторяемости |

Предел воспроизводимости |

|

|

|

|

||

|

40,0 |

0,990 |

1,274 |

2,523 |

|

50,0 |

1,088 |

1,418 |

2,831 |

|

100,0 |

1,460 |

1,978 |

4,053 |

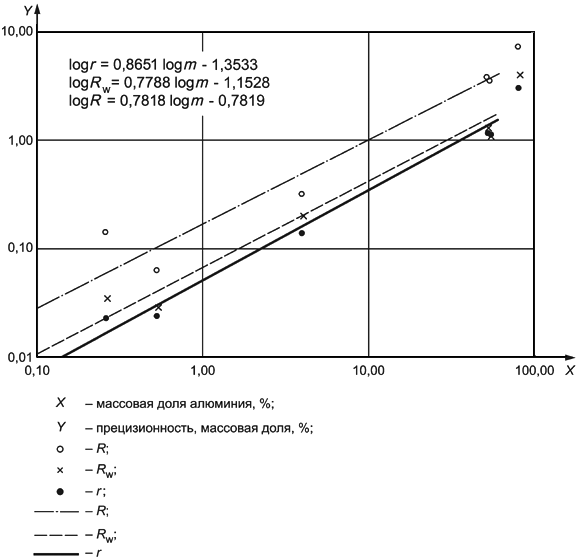

Таблица 11 – Пределы повторяемости и воспроизводимости определения массовых долей алюминия

|

Массовая доля алюминия, % |

Предел повторяемости |

Предел воспроизводимости |

|

|

|

|

||

|

0,02 |

0,002 |

0,003 |

0,008 |

|

0,05 |

0,003 |

0,007 |

0,016 |

|

0,1 |

0,006 |

0,012 |

0,027 |

|

0,2 |

0,011 |

0,020 |

0,047 |

|

0,5 |

0,024 |

0,041 |

0,096 |

|

1,0 |

0,044 |

0,070 |

0,165 |

|

2,0 |

0,081 |

0,121 |

0,284 |

|

5,0 |

0,178 |

0,246 |

0,582 |

|

10,0 |

0,324 |

0,423 |

1,000 |

|

20,0 |

0,592 |

0,725 |

1,719 |

|

50,0 |

1,307 |

1,480 |

3,519 |

|

60,0 |

1,531 |

1,707 |

4,058 |

Таблица 12 – Пределы повторяемости и воспроизводимости определения массовых долей железа

|

Массовая доля железа, % |

Предел повторяемости |

Предел воспроизводимости |

|

|

|

|

||

|

0,2 |

0,063 |

0,076 |

0,185 |

|

0,5 |

0,129 |

0,150 |

0,375 |

|

1,0 |

0,221 |

0,250 |

0,640 |

|

2,0 |

0,380 |

0,418 |

1,093 |

|

5,0 |

0,776 |

0,824 |

2,216 |

|

10,0 |

1,333 |

1,377 |

3,783 |

|

20,0 |

2,290 |

2,300 |

6,458 |

Таблица 13 – Пределы повторяемости и воспроизводимости определения массовых долей кремния

|

Массовая доля кремния, % |

Предел повторяемости |

Предел воспроизводимости |

|

|

|

|

||

|

0,20 |

0,025 |

0,037 |

0,183 |

|

0,50 |

0,052 |

0,072 |

0,308 |

|

1,00 |

0,090 |

0,118 |

0,456 |

|

2,00 |

0,156 |

0,194 |

0,675 |

|

5,00 |

0,322 |

0,374 |

1,135 |

|

10,00 |

0,557 |

0,616 |

1,682 |

Таблица 14 – Пределы повторяемости и воспроизводимости определения массовых долей никеля

|

Массовая доля никеля, % |

Предел повторяемости |

Предел воспроизводимости |

|

|

|

|

||

|

13,12 |

0,37 |

0,46 |

1,41 |

9 Протокол испытаний

Протокол испытаний должен содержать:

a) всю информацию о лаборатории, дате проведения испытаний и сведения, необходимые для идентификации образца;

b) ссылку на метод, применяемый в настоящем стандарте;

c) результаты испытаний и способы их обработки;

d) используемые аналитические линии;

e) любые необычные особенности, имевшие место в процессе определения;

f) любые дополнительные операции, способные повлиять на результаты испытаний.

Приложение А

(справочное)

Содержание аналита

Содержание аналита в испытуемом растворе, связанное с массой покрытия и его массовой долей в процентах в покрытии, показано в таблице А.1. В этой таблице приведены средние значения массы покрытия, снятой с квадратных образцов со стороной размером 50 мм.

Таблица А.1 – Содержание аналита

|

Масса покрытия, г/м |

Масса покрытия на образцах, мг |

Массовая доля аналита в покрытии, % |

||||||||

|

0,01 |

0,02 |

0,1 |

0,2 |

1 |

2 |

10 |

20 |

100 |

||

|

Содержание элемента в квадратном образце со стороной размером 50 мм, мг |

||||||||||

|

20 |

50 |

0,005 |

0,01 |

0,05 |

0,1 |

0,5 |

1 |

5 |

10 |

50 |

|

40 |

100 |

0,01 |

0,02 |

0,10 |

0,2 |

1,0 |

2 |

10 |

20 |

100 |

|

60 |

150 |

0,015 |

0,03 |

0,15 |

0,3 |

1,5 |

3 |

15 |

30 |

150 |

|

80 |

200 |

0,02 |

0,04 |

0,20 |

0,4 |

2,0 |

4 |

20 |

40 |

200 |

|

100 |

250 |

0,025 |

0,05 |

0,25 |

0,5 |

2,5 |

5 |

25 |

50 |

250 |

|

120 |

300 |

0,03 |

0,06 |

0,30 |

0,6 |

3,0 |

6 |

30 |

60 |

300 |

|

140 |

350 |

0,035 |

0,07 |

0,35 |

0,7 |

3,5 |

7 |

35 |

70 |

350 |

|

160 |

400 |

0,04 |

0,08 |

0,40 |

0,8 |

4,0 |

8 |

40 |

80 |

400 |

|

180 |

450 |

0,045 |

0,09 |

0,45 |

0,9 |

4,5 |

9 |

45 |

90 |

450 |

|

200 |

500 |

0,05 |

0,10 |

0,50 |

1,0 |

5,0 |

10 |

50 |

100 |

500 |

Приложение В

(справочное)

Дополнительная информация о проведенных международных испытаниях

Данные повторяемости и воспроизводимости, приведенные в таблицах 9-14 настоящего стандарта, были рассчитаны по результатам международных аналитических испытаний, выполненных в 1999 г. на 10 образцах стали в 9 странах и 15 лабораториях. Графическое представление данных прецизионности показано в приложении С. Используемые образцы перечислены в таблице В.1. Данные прецизионности представлены в таблицах В.2-В.7.

Таблица В.1 – Испытуемые образцы

|

Образец |

Масса покрытия, |

Установленный химический состав, массовая доля,% |

||||

|

Zn |

Fe |

Al |

Ni |

Si |

||

|

511 |

140 |

99 |

0,1 |

0,4 |

– |

– |

|

512 |

60 |

88 |

12 |

0,27 |

– |

– |

|

513 |

20 |

99 |

0,1 |

– |

– |

– |

|

514 |

20 |

86 |

0,4 |

– |

12 |

– |

|

515 |

130 |

95 |

0,2 |

4 |

– |

0,06 |

|

516 |

80 |

43 |

2,0 |

55 |

– |

1,6 |

|

517 |

32 |

Нет данных |

0,5 |

89 |

– |

10 |

|

518 |

110 |

99 |

Менее 0,01 |

0,45 |

– |

– |

|

519 |

75 |

43,5 |

0,4 |

54 |

– |

2 |

|

Примечание – В настоящей таблице использованы следующие обозначения: (1) – горячее оцинкование; (2) – электролитическое оцинкование. |

Таблица В.2 – Данные прецизионности при определении массы покрытия образцов

|

Образец |

Масса на единицу площади, г/м |

Предел повторяемости |

Предел воспроизводимости |

|

|

|

|

|||

|

513 |

17,86 |

1,35 |

1,84 |

3,03 |

|

514 |

20,46 |

1,17 |

1,47 |

3,53 |

|

517 |

37,92 |

3,91 |

23,72 |

22,48 |

|

512 |

57,15 |

5,93 |

6,37 |

8,32 |

|

519 |

75,90 |

4,50 |

6,58 |

12,72 |

|

516 |

80,82 |

5,10 |

6,98 |

9,23 |

|

518 |

116,86 |

5,65 |

7,46 |

14,34 |

|

515 |

131,20 |

9,66 |

11,09 |

22,22 |

|

511 |

139,31 |

9,70 |

15,09 |

17,05 |

Таблица В.3 – Используемые образцы и данные прецизионности при определении цинка

|

Образец |

Массовая доля цинка, % |

Предел повторяемости |

Предел воспроизводимости |

|

|

|

|

|||

|

516 |

42,36 |

0,75 |

1,13 |

2,59 |

|

519 |

44,04 |

2,06 |

1,48 |

2,76 |

|

514 |

86,40 |

2,37 |

5,11 |

8,72 |

|

512 |

88,45 |

1,88 |

2,48 |

5,69 |

|

515 |

95,21 |

1,10 |

2,44 |

2,24 |

|

513 |

98,70 |

2,31 |

1,75 |

3,19 |

|

518 |

99,04 |

1,20 |

1,82 |

2,36 |

|

511 |

99,06 |

0,19 |

0,50 |

2,13 |

Таблица В.4 – Используемые образцы и данные прецизионности при определении алюминия

|

Образец |

Массовая доля алюминия, % |

Предел повторяемости |

Предел воспроизводимости |

|

|

|

|

|||

|

512 |

0,267 |

0,023 |

0,035 |

0,143 |

|

518 |

0,543 |

0,024 |

0,029 |

0,064 |

|

515 |

4,06 |

0,14 |

0,20 |

0,32 |

|

519 |

52,82 |

1,15 |

1,29 |

3,75 |

|

516 |

54,72 |

1,12 |

1,08 |

3,51 |

|

517 |

81,73 |

3,03 |

3,97 |

7,14 |

Таблица В.5 – Используемые образцы и данные прецизионности при определении никеля

|

Образец |

Массовая доля никеля, % |

Предел повторяемости |

Предел воспроизводимости |

|

|

|

|

|||

|

514 |

13, 12 |

0,37 |

0,46 |

1,41 |

Таблица В.6 – Используемые образцы и данные прецизионности при определении железа

|

Образец |

Массовая доля железа, % |

Предел повторяемости |

Предел воспроизводимости |

|

|

|

|

|||

|

515 |

0,073 |

0,016 |

0,023 |

0,096 |

|

518 |

0,100 |

0,026 |

0,024 |

0,056 |

|

511 |

0,121 |

0,045 |

0,049 |

0,063 |

|

513 |

0,325 |

0,146 |

0,239 |

0,488 |

|

514 |

0,347 |

0,168 |

0,170 |

0,806 |

|

519 |

1,04 |

0,10 |

0,15 |

0,41 |

|

516 |

1,28 |

0,10 |

0,13 |

0,32 |

|

517 |

7,71 |

1,32 |

1,48 |

7,25 |

|

512 |

11,93 |

1,13 |

0,85 |

1,84 |

Таблица В.7 – Используемые образцы и данные прецизионности при определении кремния

|

Образец |

Массовая доля кремния, % |

Предел повторяемости |

Предел воспроизводимости |

|

|

|

|

|||

|

515 |

0,028 |

0,005 |

0,009 |

0,074 |

|

516 |

1,31 |

0,08 |

0,15 |

0,43 |

|

519 |

1,61 |

0,18 |

0,15 |

0,34 |

|

517 |

7,81 |

0,45 |

0,54 |

2,49 |

Приложение С

(справочное)

Графическое представление данных прецизионности

Рисунок С.1 – Данные прецизионности для определения массы покрытия

Рисунок С.2 – Данные прецизионности для определения цинка

Рисунок С.3 – Данные прецизионности для определения алюминия

Рисунок С.4 – Данные прецизионности для определения железа

Рисунок С.5 – Данные прецизионности для определения кремния

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам Российской Федерации (и действующим в этом качестве межгосударственным стандартам)

Таблица ДА.1

|

Обозначение ссылочного международного стандарта |

Степень соответ- |

Обозначение и наименование соответствующего национального стандарта |

|

ИСО 648:1977 |

MOD |

ГОСТ 29169-91 (ИСО 648-77) “Посуда лабораторная стеклянная. Пипетки с одной отметкой” |

|

ИСО 1042:1998 |

IDT |

* |

|

ИСО 5725-1:1994 |

IDT |

ГОСТ Р ИСО 5725-1-2002 “Точность (правильность и прецизионность) методов и результатов измерений. Часть 1. Основные положения и определения” |

|

ИСО 5725-2:1994 |

IDT |

ГОСТ Р ИСО 5725-2-2002 “Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерений” |

|

ИСО 5725-3:1994 |

IDT |

ГОСТ Р ИСО 5725-3-2002 “Точность (правильность и прецизионность) методов и результатов измерений. Часть 3. Промежуточные показатели прецизионности стандартного метода измерений” |

|

ИСО 14284:1996 |

IDT |

ГОСТ Р ИСО 14284-2009 “Сталь и чугун. Отбор и подготовка образцов для определения химического состава” |

|

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. Примечание – В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: – DT – идентичные стандарты; – MOD – модифицированные стандарты. |

____________________________________________________________________________________

УДК 669.14:620.196.2:006.354 ОКС 77.080.20 В39 ОКСТУ 0709

Ключевые слова: покрытия на стали, цинк, алюминий, определение, химический состав, масса покрытия, метод, гравиметрический, спектрометрический, атомно-эмиссионный с индуктивно связанной плазмой, пламенный атомно-абсорбционный

____________________________________________________________________________________

Электронный текст документа

и сверен по:

, 2014

Ранее мы рассказывали о том, что такое плотность асфальта и почему ее важно знать, а также говорили о методах определения плотности асфальта. Сегодня мы разберем последний вопрос по теме. Он прописан в заголовке.

Зная определенную плотность асфальта, можно вычислить объем материала в соответствующем состоянии.

Это актуально в двух случаях:

- При заказе асфальтобетонной смеси

- При срезке асфальта

Давайте остановимся на них подробнее.

Масса асфальта при заказе

При покупке стройматериалов часто случается такая ситуация: вам известны размеры участка, который нужно заасфальтировать, но производитель или поставщик указывает цену за килограмм (или тонну). Особенно актуально это для холодного асфальта, который часто продается в мешках по 25, 30, 50 кг. А ведь АБС при уплотнении еще и уменьшается в объеме. Это тоже нужно учитывать.

Как же заказать правильное количество материала? Тут придется немного посчитать.

Для этого нужно знать:

- Площадь асфальтируемого участка

- Желаемую толщину покрытия

- Насыпную плотность асфальта

- Среднюю плотность асфальта

На основании этих данных можно посчитать количество материала двумя способами.

Обратите внимание, что во всех приведенных ниже формулах мы используем только килограммы и кг/м3. Если вы подставляете куда-то значение в сантиметрах (например, толщину слоя), то и все остальные измерения нужно будет перевести в сантиметры и г/см3.

Способ 1 – это расчет через массу асфальтобетонного покрытия:

1. Посчитайте объем готового покрытия по формуле:

Если вы не знаете, какой должна быть толщина асфальтового слоя в вашем случае, воспользуйтесь нашими рекомендациями ниже.

2. Определите массу уложенного асфальта по формуле:

Значение средней плотности смеси после уплотнения вы можете узнать у производителя или поставщика асфальта, к которому планируете обратиться. Если же вы пока не знаете, какую именно АБС будете заказывать, можете взять примерные значения, которые мы приведем ниже.

3. Вычислите, какой объем сыпучего материала понадобится для укладки покрытия такой массы:

Насыпную плотность смеси вы также можете узнать у производителя или поставщика. Либо вы можете подставить примерное значение, которое мы приведем ниже.

4. При необходимости, вы можете перевести этот объем в массу по формуле:

Для упрощения расчетов вы можете воспользоваться нашим калькулятором.

Способ 2 – расчет через коэффициент уплотнения:

1. Определите, насколько изменяется плотность АБС при уплотнении, по формуле:

Эти значения вы можете узнать у своего поставщика либо воспользуйтесь ориентировочными цифрами, которые мы приведем ниже.

2. Рассчитайте объем готового покрытия:

Рекомендации по выборе толщины асфальта приведены ниже.

3. Найдите объем асфальтобетонной смеси, который понадобится для изготовления асфальта с заданными параметрами:

Он должен быть больше объема готового покрытия. Если он получился меньше – вероятно, вы перепутали местами среднюю и насыпную плотность в пункте 1.

Скорее всего, при заказе асфальта все это для вас рассчитает менеджер поставщика. Но знать, что к чему, тоже будет нелишним.

Если вы только прикидываете масштаб работ и еще не знаете, какой материал будете использовать, можете подставить в формулы примерные значения.

За значения насыпной и средней плотности можно взять такие цифры:

Если вы не уверены, какой толщины покрытие вам нужно, воспользуйтесь нашими рекомендациями:

- Для тротуара, пешеходной дорожки, площадки на участке – 4 см (0,04 м)

- Для подъезда к дому, парковки, пола в гараже – 6 см (0,06 м)

- Для верхнего слоя дороги – не менее 8 см (0,08 м)

В любом случае толщина слоя должна быть в 1,5-2 раза больше максимального размера зерен в смеси. Поэтому для благоустройства придомового участка лучше брать мелкозернистый асфальт с частицами не больше 2 см в диаметре.

Масса асфальта при срезке

Еще один случай, когда нужно знать массу асфальтобетона – это работы по фрезерованию (то есть срезке) старого дорожного покрытия перед проведением ремонта.

В этом случае от массы зависят:

- Подбор фрез для срезки асфальта

- Количество и грузоподъемность транспорта, необходимого для вывоза лома

Все это определяет, во сколько обойдется проведение такого рода работ. А если старый асфальт снова пустят в оборот в виде асфальтовой крошки, то это скажется и на ее стоимости.

Вычислить массу покрытия можно по стандартной формуле:

Средняя плотность определяется уже для конкретного покрытия. Здесь примерными значениями не обойтись. Для этого из покрытия вырезаются пробы (керны), которые отправляются на исследование в лабораторию. О том, как вычисляется объемная плотность асфальта, мы говорили в нашей вчерашней статье.

Подведем общий итог по теме.

Плотность асфальта – это масса одного его кубического метра. Асфальт – сложный строительный материал, который на разных этапах производства и эксплуатации проходит путь от рассыпчатой смеси до твердого монолитного слоя. Чтобы лучше описать этот процесс, выделяют разные виды плотности.

Для АБС и асфальтобетона определяются:

- Насыпная плотность

- Максимальная (истинная) плотность

- Максимальная (истинная) плотность минеральной части (остова)

- Объемная (средняя) плотность

- Объемная (средняя) плотность минеральной части (остова)

Для каждого из этих показателей есть свои методы измерения. Они могут использоваться как сами по себе, так и для оценки других характеристик асфальта: содержания воздушных пустот, уплотняемости и степени уплотнения, однородности и так далее. Масса сыпучей АБС вычисляется как произведение ее объема на насыпную плотность. Чтобы узнать вес уложенного дорожного покрытия, нужно перемножить его объем и среднюю плотность.

Полную версию данной статьи вы найдете на нашей странице.

Также мы рекомендуем ознакомиться с другими полезными статьями на нашем сайте.

#асфальт #асфальтобетон #асфальтовое покрытие #асфальтобетонное покрытие #асфальтированное покрытие #плотность асфальта #плотность асфальтобетона #масса асфальта #масса асфальтобетона #полезные советы

Законы Фарадея.

http://ru.wikipedia.org/wiki/%D0%97%D0%B0%D0%BA%D0%BE%D0%BD%D1%8B_%D0%A4%D0%B0%D1%80%D0%B0%D0%B4%D0%B5%D1%8F_%28%D1%8D%D0%BB%D0%B5%D0%BA%D1%82%D1%80%D0%BE%D0%BB%D0%B8%D0%B7%29

F – постоянная Фарадея, I – ток, t – время, M – молярная масса, z – число электронов на один ион (валентное число). Для меди из купороса z = 2.

Эта формула дает массу покрытия. Чтобы получить толщину, надо посчитать объем (поделить на плотность вещества), а потом поделить на площадь покрытой поверхности. Все просто.

На практике в силу разного рода потерь толщина получается меньше. Домножьте на “выход по току”, если его знаете, чтобы получить практическую толщину. И еще на самом деле толщина будет немного неравномерной, в зависимости от расстояния до анода, кривизны поверхности и т.п.

Изменено 24 Января, 2012 в 17:35 пользователем Gall