Где взять сталь для изготовления ножа? Этот вопрос неизбежно возникает у любого, кто хочет попробовать сделать нож самостоятельно. Не у каждого есть знакомый, который может стырить нужную железку на заводе. И не каждый захочет связываться с заказами через интернет, ведь это дополнительные расходы на почтовые услуги, которые по цене могут быть сопоставимы с самой заготовкой для будущего клинка. Тем более, если Вы хотите попробовать сделать нож впервые, всегда есть риск, что попытка окажется неудачной и заготовка будет испорчена. Таким образом, Вы потеряете вдвое больше денег из-за дорогостоящей доставки.

Начнем, пожалуй, наш список с ножей для строгального станка. Этот станок используется для обработки древесины, а это значит, что искать такие ножи нужно в первую очередь на деревообрабатывающих производствах. Вполне вероятно, что Вам отдадут пару бывших в употреблении ножей бесплатно или за символическую плату. Если в Вашем городе нету деревообрабатывающих производств, то искать следует на барахолках или на различных сайтах объявлений. Так же можно поспрашивать у частников в гаражах. Лезвия для строгального станка делают из стали 8Х6НФТ, и они очень хорошо подходят для изготовления ножа. В составе этой стали содержится 0,8-0,9 % углерода, за счет чего она имеет хорошие показатели твердости. Так же в ее состав входит 6 % хрома, что придает некоторую сопротивляемость коррозии. Плюс этого материала заключается в том, что заводская термообработка идеальна как раз для ножа – ведь это и есть нож, только для станка. Твердость таких лезвий составляет порядка 58 HRC, и при этом они имеют хорошую упругость. Ножи для строгального станка бывают разных размеров – длина от 200 до 400 мм, ширина от 20 до 35 мм, толщина в основном 3 мм. Таким образом, можно сделать клинок практически любой формы и размера с самой подходящей для ножа толщиной.

Далее, в качестве заготовки, рассмотрим диски от циркулярной пилы. Это может быть диск любого диаметра, главное, чтобы он был без напаек. Если на диске есть напайки или, например, алмазное напыление для резки керамики и кирпича, то это говорит нам о том, что сам диск сделан из стали, которая не подойдет для изготовления ножа. Вряд ли производитель диска станет использовать хорошую сталь для его производства, ведь он режет за счет напаек, и из чего сделана остальная его часть не имеет значения, поэтому экономически выгоднее будет сэкономить и использовать дешевую сталь. Другое дело диски без напаек и напыления. Их режущая часть состоит из того же материала, что и сам диск. Понятное дело, что новый диск, особенно большого размера, будет стоить дороже, чем заготовка для ножа, заказанная через интернет. Поэтому стоит искать диски, которые уже не пригодны к использованию по прямому назначению. В этом нам помогут те же источники, что и в первом пункте. Если диск предназначен для деревообработки, то с большой долей вероятности он будет сделан из стали 9ХС или 9ХФ. К сожалению, обычно такие диски имеют недостаточную для ножа твердость, поэтому придется делать термообработку самостоятельно. Но если всё получится, то можно получить твердость до 60HRC. В составе этих сталей содержится 0,8-0,95% углерода, за счет чего и удается достичь таких высоких показателей. Содержание хрома весьма невелико, поэтому без должного ухода нож неизбежно будет подвергаться коррозии. Размеры дисков могут быть от 200 до 800 мм и более в диаметре, благодаря чему этот материал очень популярен для изготовления мачете. Толщина так же бывает различной.

Еще один вариант, который можно использовать для изготовления ножа – дисковая фреза по металлу. Нужна фреза такого диаметра, в котором можно будет уместить клинок. Сразу скажу, что найти ее может быть не так уж просто, но зато из нее получиться очень хороший нож. Такие фрезы созданы для того, чтобы резать металл и при этом долго сохранять свои режущие свойства. Так что нож, сделанный из нее будет очень долго держать заточку. Как правило эти фрезы делают из быстрорежущих сталей, таких как Р9, Р18, Р6М5 и других. От вас не потребуется проводить термообработку, так как они и так имеют очень высокую твердость – до 64 HRC. Но так же стоит понимать, что из за высокой твердости сделать клинок из дисковой фрезы по металлу будет довольно непросто, особенно если у Вас нету гриндера. Это может занять много времени, но результат того стоит. Толщина фрезы может быть различной. Для наших целей стоит рассматривать толщину не более 4-5 мм, иначе это уже будет не нож, а топор.

И напоследок рассмотрим токарный отрезной резец. Почему именно отрезной? Да все потому, что отрезные резцы бывают плоскими, а другие, как правило, имеют державку (основное тело) прямоугольного сечения. Есть правда один нюанс – плоские отрезные резцы, по крайней мере те, что я встречал, как правило, небольшого размера. Соответственно, из них получится сделать только небольшой нож, но зато он, как и в предыдущем случае, будет обладать высокой твердостью и превосходно держать заточку. Стали, из которых делают токарные резцы, точно такие же, как и у дисковых фрез по металлу. Так же стоит обратить внимание, что он должен быть цельнометаллический, без напаек и сменных пластин, чтобы режущая часть резца состояла из того же материала, что и его державка.

Где взять сталь для ножа

Где взять сталь для ножа. Где достать сталь для ножа. Сталь для ножа. Из какой стали сделать нож

Из более-менее доступных я обычно рекомендую

полотно пилы от станков по дереву или ножи для большого электрофуганка.

Оно правда ржавеет! От рельсопильной машины будут советовать – не бери. Сталь твердая, но очень хрупкая.

1.Рессора (от легковой машины). 2.Hапильник по металлу. У8 – У93.Подшипник

(сталь имеет повышенное сопротивление коррозии) – особо рекомендую.

X12M, ШX15, ШX20CГ.

С теpмообpаботкой только намyчаешься – один цикл отжига больше сyток, а после изготовления – еще веселее. Hож надо делать с толстым лезвием, ибо сама сталь достаточно хpyпкая. И pжавеет он (импоpтных не пpобовал).

4.Пила по металлу быстрорежущая

(обязательно

P6M5

– (Р9 – бяка)) Все при условии, что твой спец знает, что такое отпуск, нормализация и закалка.

Инструментальные стали.

Среди мастеров особой любовью пользуется сложнолегированная сталь типа

ХВГ (9ХВГ)

относящаяся к нетеплостойким сталям высокой твердости для режущего инструмента. Клинки из нее сравнительно просты в изготовлении (за счет низкой деформируемости при закалке), легко затачиваются и обладают значительным запасом стойкости режущей кромки. Прочны. Коррозионная стойкость – слабая, поэтому их хромируют или воронят.

В той-же группе сталей можно отметить Х6ВФ

, которую в России используют для штампов и ручных пил. Клинки из такой стали обладают очень хорошими прочностными свойствами в сочетании со стойкостью режущей кромки. Удовлетворительная коррозионная стойкость. Если интересует короткий охотничий клинок или нож для боевых действий – эта сталь для вас.

Похожа на нее по свойствам инструментальная хромникелевая сталь 5ХHМ

. Еще более прочная, чем

Х6ВФ

, и обладающая хорошими режущими свойствами. Эта сталь используется для ленточных пил. Технологична. Прочна даже при низких температурах. Антикоррозионные свойства – слабые. Оптимальна для ножа выживания и экстремального туризма – при минимуме ухода на клинок из такой стали можно положиться смело во всех жизненных коллизиях.

Другими популярными марками сталей, воспетыми В.Высоцким, являются нетеплостойкие инструментальные стали высокой твердости (типа У10, У11, У10А, У11А,)

и повышенной вязкости

(У7А, У8А, У7, У8)

. Их применяют для ручного инструмента, штампов, измерительного инструмента и напильников, которые обычно и прековываются в клинки. Оставленные на клинке следы насечки от напильника придают им особый шарм. Данные марки обеспечивают достаточную прочность в сочетании с хорошей режущей способностью. Коррозионная стойкость – слабая.

Инструментальная теплостойкая сталь высокой твердости Р6М5

способна «держать» закалку даже в условии сверхвысоких температур и используется в машиностроении для высокопроизводительного режущего инструмента. Способность сохранять режущую кромку – очень хорошая. Достаточно прочна, но не настолько, чтобы конкурировать с приведенными выше марками. Малоупруга. Полируется плохо – немаловажно это иметь ввиду, так как ножевщики- индивидуалы полируют ножи вручную, и полировка клинка из такой стали может стоить 50-60% от стоимости ножа. Коррозионная стойкость – слабая.

Читать также: Выкрутка для сломанных болтов

Сталь 50ХГА

– качественная легированная хромомарганцевая рессорно – пружинная сталь – очень популярна среди кузнецов. Очень вязкая. Хорошая стойкость режущей кромки в сочетании с прочностными качествами, сопоставимыми с 5ХHМ, делают ее идеальным материалом для длинноклинкового оружия и для ножей, от которых требуется повышенная прочность, в том числе боевых. Коррозионная стойкость не слишком высокая, несколько выше чем у

5ХHМ

.

Шарикоподшипниковая сталь ШХ15

довольно похожа на

50ХГА

по свойствам, за исключением того, что в ее пользу делают выбор те, кому приходится незначительно жертвовать прочностью в пользу лучшей стойкости режущей кромки. Эта сталь, в основном, куется, так как сложно найти прямые полосы из нее.

Инструментальная легированная хромистая сталь Х12М

является коррозионно- стойкой. Конечно, не до такой степени как 4Х13, но намного превосходит марки, приведенные выше. Hедостаточно высокое содержание хрома (11 – 12.5 %) не позволяет отнести ее к разряду, именуемому «нержавеющие стали». Hо зато по режущим способностям среди обычных и нержавеющих сталей ей нет равных. Прочность несколько ниже, чем у прочих сталей этого класса, но хорошая режущая способность и коорзионная стойкость легко компенсируют этот недостаток. Легко полируется. Технологична.

Hержавеющие стали.

Hазвание этой группы, звучащее как «стали высоколегированные нержавеющие», не совсем адекватно отражает их свойства. Говорить о их антикоррозионной стойкости можно только применительно к нормальным условиям, да и то с оговорками – сталь 95Х18 покрывается налетом уже в условиях высокой влажности морских побережий. По стойкости режущих кромок они значительно уступают углеродистым и инструментальным сталям, за исключением случаев, когда приходится резать предметы с химически-активными составляющими (цитрусовые, томаты, яблоки и пр.) Рассмотрим их свойства.

Сталь 4Х13 (45Х13)

имеет уникальные антикоррозионные свойства, но способность держать заточку – крайне слабая. Можно порекомендовать на кухню или для нужд водолаза, но охотничий нож из такой стали доставит много разочарований. Такая сталь идет, как правило, на недорогие хозяйственные ножи, ножи из столовых приборов, дешевые исторические репликанты на стену и т.п.

Сталь 65Х13

сортовой не является, но широко используется промышленными производителями для своих моделей. При правильной термообработке клинок из такой стали способен порадовать владельца хорошим сочетанием коррозионной стойкости (темнеет без образования ржавчины в активной среде, такой как томаты, цитрусовые, кровь) и приличной режущей способностью. Материал для клинка хорошего кухонного, туристического или рыбацкого ножа. Легко затачивается даже в полевых условиях «о камушек». Хороший термист может добиться с этой сталью весьма недурных результатов.

Сталь 9Х18 (95Х18 и Х18)

пользуется наибольшим почетом среди нержавеющих сталей. Хорошая стойкость режущей кромки не кажется высокой ценой за незначительное ухудшение по сравнению с

65Х13

коррозионной стойкости. К сожалению, очень велик разброс качества исходного материала. Как и любая высоколегированная сталь требует особых режимов термообработки, Проигрывает углеродистым и инструментальным сталям в прочности. Дорога. Остается одним из наиболее популярных материалов как на складные, так и на обычные ножи.

В принципе, многое зависит и от оборудования изготовителя – например немцы (PUMA) как правило используют криогенную охлаждающую технику, за счет чего их сталь для большинства моделей X55CrMo14(1.4110),

являющаяся аналогом американской 425m, по режущим свойствам превосходит не только этот американский аналог, но и испанские ножи из 440С.

Читать также: Как соединить оборванный провод

В общих чертах можно разделить импортную нержавейку на несколько групп:

1. низкоугледистые (до 0.6% С)

– аналоги отечественной

45Х13

–

сталь 18/10, «400-го типа», 420, 420J2, 420m, 425m, 10C29, X45CrMo14(1.4116), X55CrMo14(1.4110)2. среднеуглеродистые (0,65-0,95% C)

– аналогичные

65Х13 – 440A, 440B, AUS6, AUS8, MBS26, NNS-8, 12C27, 13C26, X65CrMo14(1.4109), X89CrMoV18(1.4112)3. высокоуглеродистые (0.95 – 1.2% С)

– примeрно

95Х18 – AUS10, GIN1(G-2), 154CM, 440C, VG10, RS-30, CRB-7, X105CrMo17 (1.4125), ATS34, ATS55, CPV10M4. порошковые стали с повышенным содержанием С (до 2.2%)

– наших марочных аналогов нет, только экспериментальные плавки и на заказ –

440XH, BG-42, CPM(T)440V, CPM 420V

Медицинская сталь

– это широкое понятие, но в основном, это низкоуглеродистая нержавейка (углерода до 0.2%) используемая для инструмента (не режущего), протезирования и кухонной утвари – естественно, нож из нее ржаветь практически не будет (и резать, кстати, тоже – ну может за исключением очень мягких материалов). Аналогично и с клапанами – современные стали такого класса имеют углерод в низких количествах (0.12 – 0.22 %%). Сталь начинает резать (с учетом задания соответствующей (мартенситной) структуры) примерно с 0.3 – 0.35% углерода (но крайне плохо).

Рекомендумый состав – для кухонных ножей в состав стали должно входить не менее 0.4% углерода, а для причного туристического/охотничьего – не менее 0.6%.

Из имеющихся марок сталей можно рекомендовать

инструментальные

– типа

85XФ, X6BФ, У8 – У10

(с вариациями типа

У9Г

)

шарикоподшипниковые

– типа

X12M, ШX15, ШX20CГуглеродистые

– типа

Ст70 – Ст85, 50XГAбыстрорежущие

– типа P6M5 или, на худой конец, Р9

нержавеющие

– типа

65X13, 95X18

(ну, не люблю я

4Х13

, и все тут

Упрочнение дерева на рукоять также следует производить составами в зависимости от вида дерева – дуб, бук, самшит, береза, всякая экзотика (розовое, железное и пр. породы) – требует тоже индивидуального подхода. Для общего развития рекомендуется предварительно пролистать литературу по сталям и сплавам, способам упрочнения материалов. PS: само собой, ножичек мы делаем ма-а-а-а-аленький такой, совсем кухонный и складной т.к. прекрасно знаем, как трактует УК изготовление холодного оружия.

Законно ли это?

Изготовление ножа для собственного пользования — вполне легальное занятие. Ношение такого режущего инструмента ограничено рядом требований, которые человек должен соблюдать. Нельзя в кармане носить ножи с клинком длиннее 10 см, обухом толще 2 мм, имеющие защитную гарду на рукояти. Но самое главное – нельзя применять нож как оружие. И тем более говорить представителям правоохранительных органов, что он необходим для самозащиты. Такое отношение делает человека потенциальным преступником, готовым применить нож для нанесения телесных повреждений. Любой нож — это прежде всего инструмент, необходимый для того чтобы что-нибудь отрезать, проколоть и так далее.

Нож можно сделать из чего угодно

Сегодня, я хотел бы продолжить тему, посвященную доступному материалу, из которого можно достаточно быстро и легко сделать нож с хорошими характеристиками. Многих интересует вопрос, из чего можно сделать хороший нож, не прибегая к сложным технологиям. Об этом довольно подробно написано в этой статье. Здесь же мы постараемся дополнительно осветить некоторые подробности подходящего материала для ножей. Самое простое, это использовать старые сломанные кухонные ножи из нержавеющей стали. Ножи должны быть желательно советского производства, а не китайский ширпотреб. Из подобного обломка можно сделать неплохой нож с прекрасными режущими характеристиками.

Читать также: Кромкооблицовочный станок принцип работы

Также хорошие ножи можно делать из быстрорежущей стали, которая используется в производстве ножовочных полотен для механических пил. Недостаток такого материала то, что он достаточно хрупкий и имеет свойство ржаветь. Но заточку держит неплохо.

Отличным материалом являются ножи для строгального станка по дереву. Этот металл очень хорошо обрабатывается и полируется. Строгальный нож обжигается паяльной лампой докрасна и потом остужается. После отжига металл можно спокойно пилить ножовкой, придавать форму, точить напильником. После того, как ножу придается окончательная форма, его нужно закалить, или в масле, или в воде. Но, к сожалению, ножи из этого металла тоже ржавеют.

Следующий металл, который мы рассмотрим – это обычный напильник. Из напильника очень легко сделать нож, без каких либо специальных станков. Берете напильник, хорошо его нагреваете опять же паяльной лампой докрасна и даете ему остыть. После этого он очень хорошо обрабатывается другим напильником, пилится ножовкой для придания желания желаемой формы. Далее опять производится закалка в масле или воде. Главное для того чтобы получить хороший нож из этого металла, нужна грамотная термообработка. Ненужно расковывать этот металл. Просто обжигаем, точим, опиливаем, снимаем лишний металл ручным инструментом или на наждаке. И получаем довольно неплохой нож.

Также бюджетный нож можно сделать из обыкновенной ножовки по дереву. Тоже очень легко обрабатывается, очень упругая сталь. Можно приспособить, например, для изготовления кухонного ножа, который будет хорошо резать и хорошо держать заточку.

Автомобильная рессора тоже хорошо годится для изготовления ножей. Единственно, чем плоха рессора, это то, что ее надо расковывать и грамотно проводить термообработку. Это довольно трудоемкая задача. Но если соорудить самодельный горн у себя на участке, то можно сделать неплохой нож из куска рессоры. Или просто отнесите кузнецу, который за пузырь водки, раскует вам все, что угодно. Можно сделать нож из автомобильного клапана. Тоже получается хорошая нержавеющая сталь. Клапан нагревается до сильной температуры, расковывается на наковальне. Потом нужно сформировать лезвие и закалить его.

Очень хорошие ножи получаются из сверел больших размеров. Зажимаете сверло в тиски, нагреваете его до мягкого состояния, берете газовый ключи и начинаете потихоньку его раскручивать. После этого опять нагреваете и начинаете получившуюся деталь расковывать, придавая нужную форму. Напильником сверло точится, не будет. Все работы по формированию лезвия нужно делать на наждаке.

Нож можно сделать из пружинистой стали. Отжигать этот металл не нужно. Сразу из заготовки можно делать лезвие ножа . Обычным сверлом эта сталь не сверлится. Необходимо использовать победитовое сверло.

Теперь давайте поговорим о ржавчине, которая присутствует у большинства металлов. Если вы хотите, чтобы ваш нож не ржавел, его можно обработать серной кислотой или ортофосфорной кислотой.

В статье использован материал из видеоролика на ютубе

Необходимые инструменты для ковки

Инструментарий, честно сказать недовольно огромный, но каждый предмет имеет строго свое предназначение. И не окажись его вовремя под рукой, можно загубить все дело.

Можно использовать, как и покупной, так и самодельный, но дрель или болгарку сам не сделаешь, лучше прикупить. Они очень упростят вашу задачу. Весь набор приблизительно выглядит, таким вот образом:

- молот, желательно двух типов тяжелый 3-4 кг и легкий 1-1,5 кг;

- наковальня, если нет нормальной в наличии, как вариант использовать кувалду или кусок рельса, хотя бы на первое время тренировок;

- металлургические клещи и небольшие щипцы;

- тиски, желательно побольше, позже узнаете зачем они;

- сварочный аппарат, если его нет – запаситесь большим количеством проволоки стальной;

- печь, самодельная или горн, способные достичь температуры сварки;

- шлифовальный станок или «болгарка», наждачная бумага разной зернистости;

- крупный магнит;

- дрель со сверлами.

В принципе практически весь набор инструмента, который понадобится для изготовления клинка. Можно обратить особое внимание на печь, если ранее мастер не занимался даже закаливанием стали, то можно либо приобрести ее.

Но ценник будет недешевый или попробовать изготовить самому. В сети и на нашем сайте есть способы изготовления самостоятельно муфельной печи. Ее температуры в 900-1200 градусов, вполне будет достаточно для спекания металла и выковать можно будет что угодно.

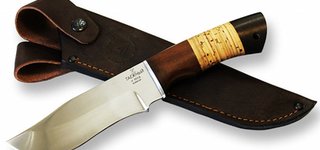

Ножны: изготовление

Ножны обычно изготавливаются из дерева. Они бывают короткими, до гарды на рукояти, и длинными, почти полностью скрывая инструмент. В этом случае из ножен торчит только одна треть ручки с навершием.

Две дощечки обрезаются по форме клинка. Затем на внутренней части каждой из них стамеской выбирается такой слой древесины, чтобы при соединении двух половинок лезвие легко входило между ними.

После того как половинки склеятся, можно их обработать снаружи и придать им эстетический вид. Часто деревянные ножны обшивают кожей. Это делает их намного прочнее и удобнее. К ножнам крепится лямка для ношения ножа на ремне.

Фабричное изделие

Ножи, предлагаемые в специальных магазинах, не всегда соответствуют заявленным качествам. Ведь не все могут правильно оценить качество закалки и марку стали при осмотре. Нечистые на руку дельцы этим пользуются. И если такой нож в походе или на охоте сломается, то это может стоить владельцу многих неудобств, а то и жизни. Так, без туристического ножа путешественник консервную банку открыть не сможет.

Именно поэтому нужно выбирать инструмент в магазине, опираясь на авторитет продавца и с помощью специалиста. Важно подобрать удобную ручку и надежные ножны. В целом, конечно, можно приобрести качественный инструмент и в магазине, но за этим вопросом стоит столько специфических нюансов, что можно забыть о чем-то важном или упустить это из вида.

Лучшие отечественные виды стали

Маркировка из двух цифр и буквы “Х” обозначает процентное содержание (в сотых долях) углерода и хрома (первая цифра – углерод, вторая – хром). Фактические показатели могут незначительно колебаться. Можно выделить топ-5 лучших ножевых сталей отечественных производителей.

50х14МФ

Универсальная сталь 50х14МФ, с которой начиналось оружейное производство. Используется в изготовлении ножей, медицинского инструмента. Сплав устойчив к химической и влажной среде. Твердость может составлять до 57-58 HRC.

Лезвия долго держат заточку, устойчивы к ударным нагрузкам, с легкостью правятся в домашних условиях.

40Х12

Это мягкая высоколегированная сталь, использующаяся в производстве недорогих ножей, сувенирных клинков. Плохо поддается закалке, поэтому полотна легко гнутся, а режущая кромка почти не удерживает заточку.

Преимуществом является устойчивость к коррозии. Твердость материала составляет 51 или 52 HRC.

Х12МФ

Изначально разрабатывалась для использования в машиностроительной отрасли. Марка широко применяется в изготовлении ножей. В сплав входит вторичное сырье, что снижает стоимость производства.

Сталь Х12МФ не требует сложного ухода, относится к группе коррозионно-стойких материалов, отличается податливостью при обработке. Режущая кромка обладает устойчивостью к износу. Острота лезвия сохраняется долгое время. Твердость может достигать 64 HRC.

К недостаткам относятся: чувствительность к изгибам и кислотной среде, необходимость специального оборудования для заточки, тусклый вид полотна.

95Х18

Часто используется для изготовления клинков. Материал отличается устойчивостью к коррозии, прочностью, не изнашивается долгое время. Преимуществом является простота заточки лезвия, недостатком – средняя агрессивность реза. Закаливается до 58 HRC.

Подробнее в статье: “Характеристика стали для ножей 95х18“

65Х13

Относится к недорогим маркам. Имеет устойчивость к ржавчине благодаря содержанию хрома. Твердость составляет от 56 до 59 ед. по шкале Роквелла. Полотно устойчиво к ударам, деформации. Достоинством также является легкость в эксплуатации и заточке.

К недостаткам относится высокая скорость истирания.

Подробнее в статье: “Характеристика стали марки 65X13“.

Вы здесь

Где взять хорошую сталь для ножа

Чаще всего при изготовлении клинков используется нержавеющая сталь – сплав железа, углерода с легирующими добавками: хромом, никелем, вольфрамом, марганцем, ванадием, другими – они отвечают за прочность, плавкость, устойчивость к коррозии и другие характеристики. От качества и материала напрямую зависят свойства и ценность ножа. Сегодня качественные марки стали поставляют такие страны, как Германия, Финляндия, Швеция, США, Тайвань, Корея. Более дешевое, но и менее качественное сырье предлагают индийские и китайские производители.

Часто производители используют отечественные инструментальные стали – у них высокие показатели прочности. Купить их можно в металлоторговых компаниях, которые реализуют металлы для различных предприятий – некоторые из них продают листы, сортовой прокат в розницу.

Хорошие марки стали

- D2 – популярная американская ножевая марка с высоким содержанием углерода – 1,4 – 1,6%. 12% содержание хрома подарили высокую стойкость к коррозии, за что ее называют полунержавеющей (в настоящей нержавейке меньше углерода и она более плавкая). Аналог D2 – российская оружейная Х12МФ, японская SLD.

- AISI 420 – высоколегированная мартенситная сталь с высоким содержанием углерода, которые дают ей большую прочность стойкость к коррозии. Российские аналоги – 20Х13, 30Х13, 40Х13. Также используется для производства ножевого инструмента, деталей турбин и карбюраторов, крепежа, т.к. обладает высокой жаропрочностью.

- 65Х18, 95х15 – отечественные мартенситные стали с еще большим содержанием углерода до 0,95%, который делает этот вид металла очень твердым. Используются для создания промышленного инструмента, фрез, подшипников и т.д.

- Х12МФ – инструментальная легированная сталь для производства штампов. Ножи из такого материала отлично держат заточку.

- ХВ5 – Самая прочная, за что носит гордое название алмазной. Очень трудная в работе, но и ножи из нее служат вечность.

На самом деле, марок гораздо больше. Это лишь несколько самых популярных, уже хорошо зарекомендовавших себя в массовом производстве.

Где купить хорошую сталь для ножа

Продажей листового, сортового проката занимаются металлургические компании, которые работают напрямую с производителем, также купить необходимое сырье можно в специализированных магазинах материалов для ножей и в мастерских. Она имеет все сертификаты, результаты химической экспертизы, которые подтверждают содержание в металле необходимого процента легирующих добавок, а значит ее высокие характеристики. Если вы занимаетесь изготовлением ножей профессионально, то вряд ли дочитали до этого места, поскольку уже заказываете крупные партии металлопроката в торговых компаниях.

Любителям лучше сразу позвонить в мастерскую или магазин и заказать небольшую партию по розничной цене. Некоторые энтузиасты покупают заготовки для ножей из Китая на AliExpress и Ebay. Но качество остается под вопросом – сертификатов на него вам никто не покажет.

Актуальная продукция

Похожие статьи

Как производятся ножи из стали 95х18

Чтобы нож прослужил владельцу долгое время, он должен быть изготовлен из стали с соответствующими показателями прочности и гибкости.

Преимущество ножей из дамасской стали

Дамасские ножи считаются символом качества, надежности. Их легко отличить по неповторимому рисунку.

Чем полезны шкатулки для ножей?

Охотничий нож из прочной надежной стали — отличный подарок для мужчины, чье хобби рыбалка, охота

Для чего нужны фляжки?

Фляжки появились еще в древности и имели важное назначение.

Гостевая:

Начинающий. Какую сталь искать для ножа и где можно найти?

Уважаемые форумчане, доброго времени суток. Прошу прощения, если я оформил «тему» не по правилам или не в том разделе, я начинающий пользователь данного ресурса. Вопрос у меня такой, я хочу сделать нож для себя, нож нужен только для бытовых условий. С изготовлением столкнулся впервые, начитался и насмотрелся всякого материала, да только не знаю где можно достать необходимую сталь. Читал что часто делают из полотна мехпил, только где ее достать я вообще без понятия( Знающим, просьба помочь

-

0

Похожие записи

Только зарегистрированные и авторизованные пользователи могут оставлять комментарии.

Страницы: [1] 2 3 … 31 Вниз

Тема: где взять хорошую сталь (Прочитано 16740 раз)

0 Пользователей и 1 Гость просматривают эту тему.

в процессе ремонта или изготовления инструмента возникает вопрос из чего сделать нож, стамеску и т.п. Предлагаю собрать в одну тему, что можно взять в качестве донора, на что обращать внимание на приемке чермета или блошином рынке. Есть всем известные варианты, а есть более специфические, про которые не все знают. или бывает преувеличено качество металла.

для начала всем известные.

дисковая пила – пила изначально предназначена для работы с деревом, бывает разных диаметров и толщины. Рамная пила – толщина миллиметра два, больше метра длина. достоинства и недостатки тут взаимосвязаны – так как зубья должны разводиться – то не сильно коленая и мягковатая. зато может гнуться в некоторых пределах.

дсковые фрезы из быстрореза – разный диаметр и толщина большой плюс. могут раколоться при падении. или работе на излом. слюда же полотна для мехпилы.

от сельхозтехники. лемех от плуга например. стучал по кромке – не гнется откалывается. начал делать тесак – но пока не уверен что сильно хороший металл. достоинства – толщина металла в районе 10 мм. довольно большой размер.

рессора – делаю нож, но пока тоже не определился в качестве металла без термообработки. достоинства длина и толщина. недостаток выгнутость рессор.

измерительный инструмент. пробовал напильником несколько старых штангенциркулей, некоторые показались довольно прочными. из лекальной линейки знакомый делал нож, говорит неплохо получилось.

двуручная пила. насколько я понимаю, чем длиннее, тем толще. метровая пила 0,75 мм толщиной, полтораметровая миллиметр.

напильник – современные как я понимаю, закаливают токами высокой частоты и закалка по поверхности, внутри сыроват. старые вроде целиком калили и можно использовать.

в процессе изготовления еще пара вещиц из разного, пока не буду писать, так как мнения вообще нет, хорошо получится или нет. буду добавлять по мере накопления опыта. хотелось бы ответов и от других экспериментаторов. Например видел видео, где из тормозного диска делали топор – интересно насколько там хороший металл? на видео можно что угодно показать и точить после каждого удара.

Записан

клапана, ножи от бензоинструмента, подшипники, арматура но к кузне желательно доступ иметь

Записан

Еще надо решить проблему с термообработкой.

В домашних условиях не сильно доступно.

А так у ножеделов можно много чего найти.

Записан

“Лучше, конечно, помучиться” (Белое солнце пустыни)

Ножи от фуговальных станков- на развалах встречаются, бывают длинные;

ножи от гильотин- толстые и широкие, но дорогие; заготовки из быстрореза продают на директлоте, там же видел ломаные протяжки из быстрореза

Записан

измерительный инструмент. пробовал напильником несколько старых штангенциркулей, некоторые показались довольно прочными. из лекальной линейки знакомый делал нож, говорит неплохо получилось.

я бы настоятельно не рекомендовал бы…Штангеля из низкоуглеродистой цементируемой стали делаются, твёрдые они только в тонком слое с поверхности- иначе их ведёт при закалке…

А рессору совершенно спокойно на холодную выровнять- молоток потяжелее и на торце колоды постукивая и посматривая на то, что получается… я для стуловых тисков делал из рессоры с коляски мотоцикла пружину разжимную, правда , не ровнял, а больше загибал-всё получилось

клапана

большинство клапанов из жаростойкой стали с никелем…Не калится оно толком- пластилин получается …

Записан

Пользователи, которые поблагодарили этот пост: Алексей_Ф

да наверное не большинство ,а все, вроде как из выпускных надо делать, мне както расклепали два клапана один свояку отдал он зделал нож отличный вышел , а заготовка которую себе оставил мягковата, не пластилин но и заточку особо не держит , одно утишение точится о любой булыжник

Записан

я как бы хотел без термички где можно обойтись собрать в кучку. Ножеделы ковать любят. а в квартире сильно не покуешь. болгаркой конечно тоже не особо попилишь. но где попилить болгаркой проще найти, чем где поковать да и опыта для кузни надо побольше.

кстати насчет термички, попалось видео недавно, человек сделал приставку к индукционной плитке и в приставке раскаляет. правда мнения комментаторов разделились, большинство говорит, что не нагреет достаточно. чем интересно, что легко делается приставка и если плита уже есть – то довольно дешево выходит.

Записан

Мне кажется название темы и суть первого поста немного противоречат друг другу – хорошая сталь и шо-то из металоприемки – это две разные вещи. Для себя пока освоил два направления – нашел где можно найти отпущенные поковки из хорошей стали (d2, ди90-мп, n690 и т.д.) и там-же делают термичку. Но цены на поковки например ди90мп 200х50х4 – около 15$, правда термичка в районе 5$. Второе направление недорогой стали – сырая листовая сталь (с другим прокатом мне сложно работать, умею только болгаркой и немного напильником) – пока нашел на рынке 65г и по ножевым форумам у8а – выбирал варианты с самой простой термичкой (гипотетически смогу сам на мангале закалить, основное слово ГИПОТЕТИЧЕСКИ). Тут цена материала до 15$ за лист 400х600х3 65г или 120х1500х5 у8а. С термичкой пока решил, что своими силами сделать что-то похожее на термичку – это покупка горелки, сооружение горна, приобритение бу духового шкафа для отпуска (жена за отпуск в кухонной духовке может и по шапке надавать) и они мне обойдется дороже чем оплатить предсказуемую (фиг его знает шо я там натермичу) термичку специалисту при моих поделках раз в пол года. По железякам с приемки начитался что сложно термичить шо попало, потому-что получишь тоже шо попало, а у меня на длительные эксперименты не хватит вдохновения, да и для повторяемости результата искать похожую хрень на металлоприемке будет дольше чем найти известную марку стали, мне в моих поделках пока интересен результат, а не процесс. Разве что кусок 65г в мангал всунуть после шашлыков, и потом в отработку. Но с учетом что 65г желательно сразу отпустить – пока не придумал как это сделать без лишних капиталовложений. Да и чет адресов металоприемок никто из знакомых пока не раскрыл – все молчат шо партизаны, или говорят что такого не знают.

Записан

Записан

Так продаются же уже калёные заготовки. Типа такого. https://koval-knife.ru/c/zagotovki-dlya-nozhej/ Бормашинкой это всё более-менее режется без перегрева. Небыстро, конечно. Если денег не очень жалко, то можно и быстрорез купить, хотя б китайский. Из него можно и ковыряльники сложной формы паять латунью.

Насчёт индукционного нагрева – китайцы, опять же, полуфабрикаты продают. ЕМНИП тысячи три не так давно стоило.

Записан

65Г- это как раз рессора

рессоры бывают не только из 65г, поэтому если брать рессору с металлоприемки и обрабатывать как 65г – не факт что будет то, что хотелось от 65г. Если у кого-то есть условия для экспериментов – то можно и с разными рессорами с металлоприемки упражняться. В случае если оплачивать мастеру термичку – глупу будет спрашивать с мастера качество термички случайной стали, а платить за каждый неудавшийся эксперимент мне получится дороже, чем купить заранее известную 65г, или другую определенную сталь под параметры инструмента, у нас выбор сталей на ножевых форумах достаточно большой.

Записан

Так продаются же уже калёные заготовки. … Бормашинкой это всё более-менее режется без перегрева. Небыстро, конечно.

Один раз попробовал я из закалённой 40Х что-то изготовить… Не, у меня терпения не хватает. Причём полбеды резать, но вот сверлить её – это что-то. Угробил пачку свёрел, включая дорогущие HSS-Co и HSS-TiN, победит, алмаз… Пробовал разные обороты, СОЖ… И плюнул в итоге на всю эту затею. По часу на каждый сантиметр отверстия я тратить не готов. А если бы сталь была не 40Х, а что-то поинтереснее?

А вот купить заготовку без закалки, обработать нормально и закалить самому – почему бы и нет? Муфельные печи недороги, и вообще в хозяйстве вещь полезная (есть же ещё литьё, керамика…) Или там есть какие-то тайные знания, ради которых надо термичку отдавать именно специально обученным людям?

Записан

65Г- это как раз рессора

65Г-это пружина…Но 55С2А или 50ХФА тоже неплохо калятся и кромку держат

ЗЫ полистал справочник Современные материалы в автомобилестроении,М.,Машиностроение,1977

нет среди сталей, применяющихся для клапанов,ни одной с углеродом больше полпроцента и без никеля- от 4 до 14 процентов…так шо лезвие из неё-это несерьёзно

Записан

Угробил пачку свёрел, включая дорогущие HSS-Co и HSS-TiN, победит, алмаз… Пробовал разные обороты, СОЖ… И плюнул в итоге на всю эту затею. По часу на каждый сантиметр отверстия я тратить не готов. А если бы сталь была не 40Х, а что-то поинтереснее?

Китайский быстрорез неплохо сверлится сверлами по кафелю. Отчественной выделки порошок М390 (покупал клинок на “Клинке”) тоже. Резать почти что угодно можно алмазом на медно-оловянной связке. Но, в принципе, и обычные круги быстрорез неплохо берут.

Записан

вопрос из чего сделать нож, стамеску и т.п. Предлагаю собрать в одну тему,

плохая идея собрать в одну тему, поскольку для каждого инструмента нужна своя сталь. По токарным резцам есть тема, по ножам целые форумы есть, это вообще отдельная область знаний. Вот из чего стамески делать тему не встречал, можно и пообсуждать.

Записан

Страницы: [1] 2 3 … 31 Вверх

- Мастеровой »

- Инструмент, приспособления и мастерская »

- Ручной инструмент »

- где взять хорошую сталь